Amit az ékszeröntésről tudni kell: Az anyag előkészítésétől a fejlett technikákig

5 tipikus feladat alapelvei és működési készségei

Az ékszereket széles körben öntéssel készítik, amely a fém nyersanyagok megolvasztásának és öntőformába öntésének folyamata, hogy lehűlés után öntvényeket kapjanak. Az ékszeröntésnek két módja van: kézi és automatikus működés. Az előbbi során a fémet fáklyával vagy indukciós kemencével megolvasztják, majd kézzel öntik az öntőformába; az utóbbi egy automatikus öntőgépen történik, amely integrálja az olvasztást és az öntést. A kiváló öntési eredmények elérése érdekében az olvasztó fémeknél gyakran alkalmaznak olyan módszert, amely először vákuumozással, majd védő inert gázzal való feltöltéssel javítja az olvadás minőségét, az olvasztási hőmérséklet pontos szabályozása pedig programbeállításokkal történik. Az ékszerdarabok viszonylag kényes szerkezete miatt a kizárólag a gravitációs öntésre való hagyatkozás nem tudja biztosítani, hogy az öntvények kitöltsék a formát és megfelelően megszilárduljanak, ezért külső erők bevezetésére van szükség a fém kitöltésének elősegítése és a kompenzációs nyomás növelése érdekében. A külső erő bevezetésének módszerétől függően az ékszeröntés történhet vákuumos szívóöntéssel, vákuumos nyomásöntéssel, vákuumos centrifugális öntéssel stb. A gyártás során a megfelelő olvasztási és öntési eljárások kiválasztása az anyagtulajdonságok és a termék szerkezeti jellemzői alapján szükséges. Ezenkívül az ékszergyártásban gyakran profilokat (rögzített alakú anyagokat, például huzalokat és csöveket) dolgoznak fel, és a profilokat főként az olvadt fém vákuumos folyamatos öntésével készítik el. A nyers fémanyagok olvasztása és öntése különböző tudományágak, például az anyagok, a gépek, a kohászat és az öntés ismereteit foglalja magában, és számos tényező befolyásolja az öntés minőségét. A kiváló minőségű és stabil öntési minőség biztosítása érdekében tudományos gyártási folyamatot kell kialakítani és szigorúan követni.

Ez a projekt lehetővé teszi a vákuumos szívóöntés, a vákuumos nyomóöntés, a vákuumos centrifugális öntés és a vákuumos folyamatos öntés alapelveinek és működési készségeinek elsajátítását 5 tipikus és az óra utáni bővítési feladat segítségével.

Vákuumos szívó öntőgép

Tartalomjegyzék

I. szakasz Anyag előkészítése

1. Háttérismeretek

(1) A töltőanyagok összetétele

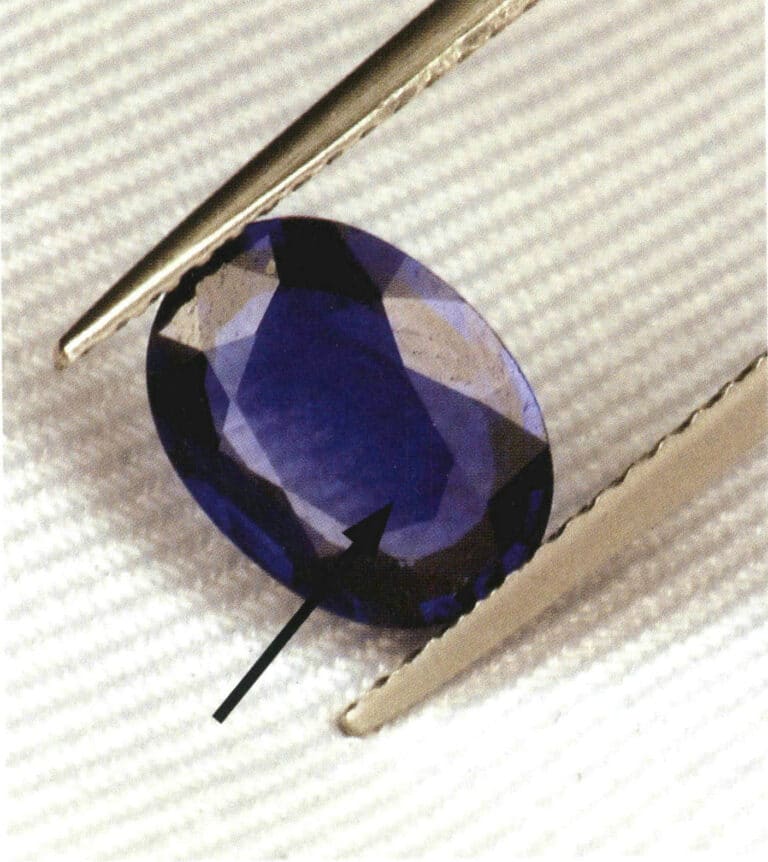

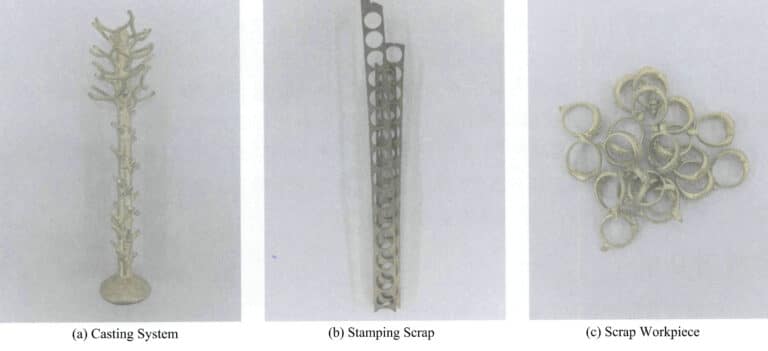

Az ékszergyártás során az anyagok nem mind alakulnak át termékké, és különböző hulladékok keletkeznek, beleértve az öntés során az öntőrendszert, a préselés során az élhulladékot és a gyártási folyamat során a hibás munkadarabokat, amint azt a 7-1. ábra mutatja. Ezeket a hulladékanyagokat általában újrahasznosítják, hogy csökkentsék az új anyagok mennyiségét.

A hulladékanyagok gyakran szennyeződnek a felületükön; például az öntőrendszerben maradvány gipszöntőpor és oxidált szennyeződések lehetnek, a bélyegzésből származó élhulladékok olajfoltosak lehetnek, a hibás munkadarabok pedig szennyeződéseket tartalmazhatnak stb. Ha ezeket kezelés nélkül közvetlenül újrahasznosítják, az hatással lesz az anyagok színére és kohászati minőségére. Ezért a gyártási folyamat során keletkező hulladékanyagok esetében az újrafelhasználás előtt meg kell határozni azok anyagkategóriáit, hogy elkerülhető legyen a keveredés; a tisztítási hulladékoknál el kell kerülni az oxidált szennyeződéseket, szennyeződéseket stb.

A termékminőség stabilitásának biztosítása érdekében az adagolás során helyesen kell kezelni az új és az újrahasznosított anyagok arányát. Sok töltőanyag-szállító azt javasolja, hogy az újrahasznosított anyagok aránya minden egyes tételben 30% legyen; a tényleges gyártás során azonban - néhány egyszerű, nagyobb öntési hozamú alkatrész kivételével - sok termék hozama csak 50% körül vagy még ennél is alacsonyabb. Ha az előírt újrahasznosítási arányt követik, a naponta keletkező nagy mennyiségű újrahasznosított anyagot nem lehet időben újrafelhasználni, és gyorsan felhalmozódik, ami jelentős anyaggazdálkodási és termelési költségproblémákat okoz az ékszergyártó vállalatok számára. Ezért sok vállalat az adagolás során 50% feletti, sőt néha a 70%-t is elérő újrahasznosított anyaghányadot használ. Fontos megjegyezni, hogy az ötvözetek az olvasztás és öntés során elkerülhetetlenül szennyeződnek. Ha az újrahasznosított anyagok aránya túl magas, az ingadozásokat okozhat a töltési teljesítményben és az ötvözet egyéb tulajdonságaiban. Az ötvözetben a könnyen illékony elemek mennyisége csökken, ami növeli az oxidációs zárványok és az elégtelen öntési hibák valószínűségét.

(2) Sűrűség

A sűrűség egy anyag térfogategységre jutó tömege, amelyet a ρ szimbólummal jelölünk. A Nemzetközi Egységrendszerben és a kínai törvényes mértékegységekben a sűrűség mértékegysége gyakran a kg/cm3, míg a gyártásban gyakran a g/cm3 egységet használják. A fémes anyagoknál az 5,0×103 kg/cm3 sűrűségű fémeket könnyűfémeknek, míg a nagyobb sűrűségűeket nehézfémeknek nevezzük. E besorolási módszer szerint minden nemesfém ékszeranyag a nehézfémek kategóriájába tartozik.

A nemesfém ékszerötvözetekben a töltőanyag-ötvözet elemek választéka meglehetősen széles. Minden egyes ötvözetelemnek megvan az atomtömege és a megfelelő sűrűsége, és a különböző töltőanyag-kompozíciók különböző sűrűségűek lesznek. Az azonos kategórián belüli anyagok sűrűsége nem állandó, hanem az anyag kémiai összetétele és belső szerkezete befolyásolja. A sűrű belső szerkezettel rendelkező anyagok sűrűsége nagyobb lesz, mint a belső üreghibákkal rendelkező anyagoké. Ha egy bizonyos anyag ékszertermék esetében a sűrűségét az elméleti sűrűségnél alacsonyabbnak észlelik, az közvetve tükrözheti a termék belső üreghelyzetét. A külső környezeti tényezők, például a hőmérséklet és a nyomás változásai bizonyos mértékig szintén befolyásolhatják az anyag sűrűségét, de a befolyás mértéke a tartományukhoz kapcsolódik. Ha szobahőmérsékleten egy bizonyos hőmérsékletre melegítik, az anyagok sűrűsége általában a hőmérséklet növekedésével kissé csökken. Amikor a hőmérséklet eléri a fém olvadáspontját, és a fém folyékony állapotba olvad, az anyag sűrűsége jelentősen csökken.

A sűrűség az anyagok fontos jellemzője. Használható az anyag típusának azonosítására, a nemesfémek, például az arany és az ezüst tartalmának kimutatására, valamint annak meghatározására, hogy az anyag sűrű, üreges vagy laza-e a sűrűsége alapján. Az ékszeröntés gyártása során a nemesfém anyagok és a viasz relatív sűrűségét gyakran használják a szükséges anyagok adagolásának kiszámításához.

2. Feladat végrehajtása

Ez a feladat 18K rózsaarany előolvasztást és újrahasznosított anyagokat használ, hogy elérje a 18K finomságot és a rózsavörös színt.

(1) Újrahasznosított anyagok tisztítása

Ellenőrizze az újrahasznosított anyagok típusait, és válassza ki a tiszta összetevőkkel rendelkező alkatrészeket, mint például a fémfa magok, öntőfa fejek, maradék öntvények, törmeléköntvények stb.; majd ellenőrizze az újrahasznosított anyagok felületi állapotát. Ha vannak öntvénypor-maradványok, felületi oxidáció, salak, olajfoltok és egyéb szennyeződések, használjon mágneses tumbler vagy homokfúvógépet a felület megtisztításához, amint azt a 7-2. ábra mutatja.

(2) Új anyagok előötvözése

Készítse elő az anyagokat a 18K aranyra vonatkozó belső ellenőrzési követelményeknek megfelelően; a konkrét műveleteket lásd a 6. projektben.

(3) Töltőanyag-bomlás

A túlméretezett vagy túl hosszú töltőanyagokat kisebb darabokra kell bontani a pontos keveréshez és a kemencében történő olvasztáshoz. A feldolgozáshoz nagyméretű csavarvágók vagy elektromos lyukasztógépek használhatók, a műveleti módszer a 6. projektben található.

(4) Keverés

Ellenőrizze az egyes gipszöntő öntőformák gyártása során mért viaszmodellfa súlyát, és a viaszanyag és a fém töltőanyag közötti sűrűség-összehasonlítás alapján számítsa ki az ehhez az acéllombik öntőformához szükséges fém töltőanyagot. Ebben az esetben a viaszmodellfa súlya 30 g, a viasz sűrűsége 0,95 g/cm3, és a rózsaarany sűrűsége 16 g/cm3, tehát 505 g anyagra van szükség. Annak érdekében, hogy a fém modellfa feje az öntés után egy bizonyos magassággal rendelkezzen, a gyártás során általában a számított értéken felül kb. 20 g-mal növelik, ami összesen 525 g anyagmennyiséget eredményez.

A kohászati minőség biztosítása és a hulladék felhalmozódásának elkerülése érdekében az újrahasznosított anyagot úgy kell beállítani, hogy az új anyag : régi anyag aránya megfeleljen a 6 : 4 aránynak. A hozzáadott új anyag mennyisége 315 g, a hozzáadott újrahasznosított anyag mennyisége 210 g.

(5) Címkézés

Helyezze az előkészített kemencetöltetet az anyagmedencébe, címkézze fel az anyag típusával, minőségével és az acéllombik számával, és a kiöntő személyzet vegye fel.

(6) A munka vége

A kötegelés befejezése után adja le a nemesfém anyagokat, kapcsolja ki az elektronikus mérleget, és tisztítsa meg a munkaterületet.

II. szakasz Vákuumöntés

1. Háttérismeretek

1.1 Fémfolyadék-öntözési módszerek

Az öntés az olvadt fém öntőforma üregébe történő befecskendezésének folyamata. Mivel az ékszerdarabok viszonylag finom termékek, az olvadt fém az öntési folyamat során gyorsan megszilárdul, és elveszíti folyékonyságát. Ezért a hagyományos gravitációs öntéssel nehéz biztosítani a megfelelő alakítást, és valamilyen külső erőt kell alkalmazni, hogy elősegítsük az üreg gyors kitöltését az olvadt fémmel, ami teljes formájú és világos körvonalakkal rendelkező öntvényeket eredményez.

Az öntési folyamat során a külső erő használatának módszere szerint a fémfolyadék-öntözési módszerek két fő kategóriába sorolhatók: centrifugális öntés és vákuumos szívóöntés; az öntés automatizáltsági foka alapján kézi öntésre és automatikus öntésre lehet osztani öntőgépekkel.

(1) Centrifugális öntés és vákuumszívó öntés

A centrifugális öntés során az olvadt fémet egy forgó öntőformába öntik, ahol az olvadt fém kitölti az öntőformát, és a centrifugális erő hatására megszilárdul. A centrifugális öntés nagy termelési hatékonysággal, jelentős fémnyomással és gyors töltési sebességgel rendelkezik, ami előnyös az öntvények formázásához, különösen alkalmas kis kiegészítők, például láncszemek és fülbevalók, valamint magas olvadáspontú platina ékszerek öntésére. A vákuumos szívó öntéshez képest a hagyományos centrifugális öntésnek van néhány gyengesége: a gyors töltési sebesség miatt az olvadt fém az öntés során súlyos turbulenciát tapasztal, ami növeli a gázbecsapódás valószínűségét; a gázkiáramlás sebessége az üregben viszonylag lassú, ami magas ellennyomást eredményez az öntőformában, ami növeli a gázlyukak valószínűségét; ha a töltési nyomás túl magas, az olvadt fém súlyosan súrolhatja a forma falait, ami könnyen öntőforma repedéshez vagy hámláshoz vezet; ezen kívül az öntés során a salak az olvadt fémmel együtt az üregbe kerülhet. A centrifugális erő által okozott magas töltőnyomás miatt a centrifugális öntéssel biztonságosan önthető fém maximális mennyisége kisebb, mint a vákuumos szívó öntésé.

A vákuumos szívóöntés olyan eljárás, amelyben külső vákuumot használnak az öntőforma belső nyomásának légköri nyomás alá csökkentésére, lehetővé téve, hogy az olvadt fém ne csak a súlya, hanem egy további nyomáskülönbség révén is kitöltse az üreget. A centrifugális öntéshez képest a vákuumos szívóöntés töltési folyamata viszonylag kíméletes, az olvadt fém kevésbé súrolja a forma falát; a vákuumhatás miatt a gáz ellennyomása az üregben kisebb, és az egy menetben öntött fém maximális mennyisége nagyobb. Ezért ezt az öntési módszert széles körben használják az ékszeröntésben, különösen alkalmas nagy és közepes méretű dísztárgyak, például férfi gyűrűk, medálok, karkötők stb. öntésére.

(2) Kézi öntés és automatikus öntés öntőgépekkel

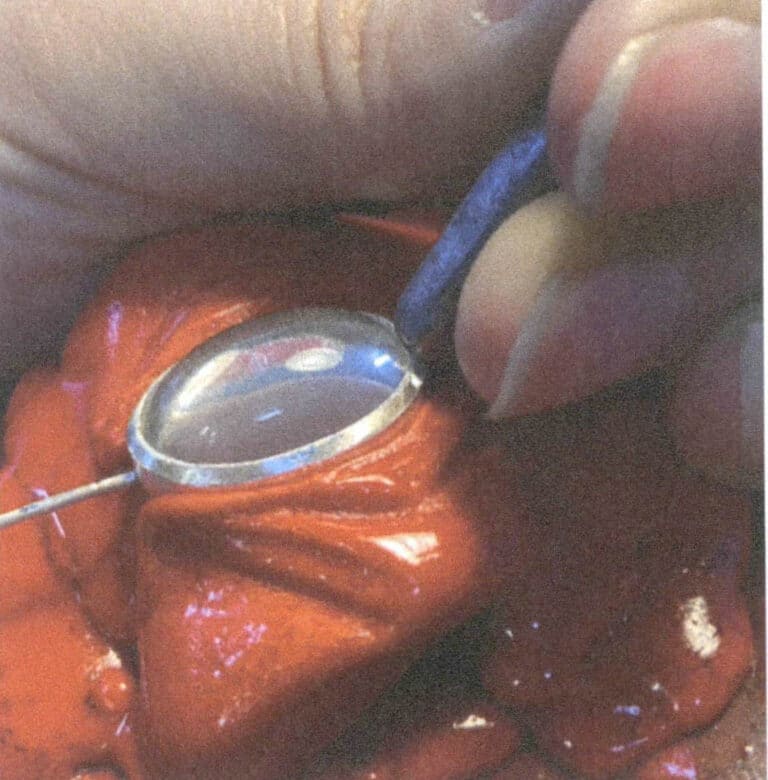

A kézi öntést általában fáklyás olvasztókemencékkel vagy indukciós olvasztókemencékkel végzik. Az olvadt fém finomítása és a salak eltávolítása után a hőmérsékletet az öntési hőmérséklettartományba állítják, majd a formát az öntés előkészítéseként kiveszik a kiégető kemencéből. Az alkalmazott berendezés típusától függően a kézi öntés elsősorban a centrifugális öntést és a vákuumos szívóöntést foglalja magában. A kézi centrifugális öntés egy egyszerű mechanikus áttételű centrifugális gépet használ, amelyet néhány kis ékszerfeldolgozó üzemben használnak. Nem rendelkezik indukciós fűtőberendezéssel, oxigénnel vagy cseppfolyósított petróleumgázzal a fém megolvasztásához vagy indukciós kemencével a fém megolvasztásához és az olvadt fém tégelybe öntéséhez a centrifugális öntéshez. A kézi, negatív nyomású öntés a vákuumos szívóöntés legegyszerűbb formája, a 7-3. ábrán látható vákuumos szívóöntőgépként ismert berendezésekkel. Ennek a gépnek a fő alkotóeleme a vákuumrendszer, amely fűtőolvasztó berendezés nélkül működik, ezért fáklyával vagy olvasztókemencével együtt kell használni. Az olvadás után az olvadt fémet kézzel öntik a formába. A művelet viszonylag egyszerű, nagyobb termelési hatékonysággal, és széles körben használják a kis és közepes méretű ékszerfeldolgozó üzemekben. Mivel az öntés légköri körülmények között történik, problémát jelent az olvadt fém másodlagos oxidációja és gázfelvétele. Az egész öntési folyamatot, beleértve az öntési hőmérsékletet, az öntési sebességet, a fejmagasságot és a folyékony felületen lévő salak kezelését a kezelő ellenőrzi, így számos tényező befolyásolhatja a minőséget.

1.2 Az olvadt fém töltési teljesítménye

Az olvadt fémnek az olvadt fém kitöltési teljesítményének nevezzük azt a képességét, hogy kitöltse a formaüregeket, ami teljes formájú és világos körvonalakkal rendelkező öntvényeket eredményez. Az olvadt fém kitöltési teljesítményét befolyásoló fő tényezők az olvadt fém folyékonysága, valamint az öntőforma tulajdonságai, az öntési körülmények és az öntvény szerkezete.

(1) Az olvadt fém folyékonyságának hatása a töltésre

Jó öntvényt csak akkor kaphatunk, ha az olvadt fém kitölti az üreget. Az olvadt fémnek ezt a kitöltő képességét folyékonyságnak nevezzük. A folyékony fém folyékonysága a fémek egyik fontos öntési tulajdonsága. Az olvadt fém jó folyékonysága segíthet eltávolítani a gázokat és a nem fémes zárványokat az öntés előtt, vagy kiúsztathatja azokat az öntés és a megszilárdulás során, javítva az öntvény belső minőségét, ami előnyös a pontos méretekkel és világos körvonalakkal rendelkező öntvények előállításához, ami előnyös az öntvény számára, hogy a megszilárdulás során időben kapja meg az olvadt fém utánpótlását, megakadályozva a zsugorodási üregek és porozitáshibák kialakulását.

Az olvadt fém folyékonyságát befolyásoló belső tényezők elsősorban az ötvözet kémiai összetétele, és az ötvözet folyékonysága és összetétele között bizonyos szabályszerűség van. Például azonos mértékű túlhevítés mellett a tiszta arany folyékonysága jobb, mint a tiszta platináé. Ha az ékszeranyag könnyen oxidálható ötvözetelemeket tartalmaz, ezek olvadás közben oldhatatlan oxidzárványokká oxidálódhatnak, rontva ezzel az olvadt fém folyékonyságát. Összefoglalva, minden olyan tényező, amely növeli az olvadt fém és az öntőforma közötti súrlódási ellenállást, vagy a fém hőmérsékletének csökkenését okozza, csökkenti az olvadt fém folyékonyságát.

(2) Az öntőforma tulajdonságainak hatása a töltésre

Ha az öntőforma anyaga (például a fém öntőformák) jó hővezető képességgel rendelkezik, az olvadt fém gyorsan lehűl az öntés után, ami rövid szigetelési időt eredményez, és a folyékonyság meredeken csökken, ami a töltési kapacitás csökkenéséhez vezet, fordítva, ha az öntőforma (például a gipsz öntőformák) rossz hővezető képességgel rendelkezik, az olvadt fém lassan hűl le, javítva a töltési kapacitást. Az öntőforma előmelegítése csökkentheti az olvadt fém és az öntőforma közötti hőmérsékletkülönbséget, lelassíthatja az olvadt fém lehűlési sebességét és meghosszabbíthatja a folyékony időt, ezáltal javítva a töltési kapacitást. Ha a gáz nem egyenletesen távozik az öntőforma üregéből, az akadályozza az olvadt fém áramlását.

(3) Az öntési feltételek hatása a töltésre

Az öntési hőmérséklet növelése előnyös a töltési kapacitás javítása szempontjából. Minél nagyobb az olvadt fémre az áramlás irányában kifejtett nyomás, annál jobb a töltési kapacitás.

(4) Az öntési szerkezet hatása a töltésre

Ha az öntvény térfogata és az öntési feltételek azonosak, a nagyobb egyenértékű vastagságú öntvényeknek (az öntvény térfogatának és felületének aránya) viszonylag kisebb az öntőformával érintkező felülete, ami lassabb hőveszteséget és nagyobb töltőképességet eredményez. Minél vékonyabb az öntvény fala, annál nehezebb a töltés. Minél összetettebb az öntvény, annál bonyolultabb a szerszámüreg szerkezete, több kanyarral, ami nagyobb áramlási ellenálláshoz vezet, ami megnehezíti a szerszám kitöltését.

1.3 A vákuum kialakításának módjai

2. Feladat végrehajtása

(1) Az anyag és a termékszerkezet ellenőrzése

Az olvasztás és az öntés előtt határozza meg a termék kiöntendő anyagát, ellenőrizze az előkészített töltetet, és ellenőrizze a töltet tisztaságát a kemence szennyeződésének elkerülése érdekében. Ugyanakkor ellenőrizze a termék típusát és szerkezetét az öntőformában, és állítsa be az öntési hőmérsékletet 1010 ℃-ra.

(2) Az olvasztás és az öntés előkészítése

Az olvasztótégelynek a sárgaréz számára készült tégelynek kell lennie, és gondosan ellenőrizni kell a tégely belsejének tisztaságát, eltávolítva a fémgyöngyök, salak stb. maradványait, hogy elkerüljük az olvadt fém szennyeződését. Helyezze a tégelyt az indukciós tekercsbe, biztosítva, hogy az alját hőálló alátéttel támassza meg. Kapcsolja be a hűtővizet, kapcsolja be az indukciós tápegységet, ellenőrizze a berendezés állapotát, és csak akkor használja, ha megerősítette, hogy az rendben van.

Ellenőrizze a vákuumöntőgép állapotát, helyezzen grafittömítést az aljzatba, és helyezzen bele egy dedikált, égetetlen gipszöntőformát. Kapcsolja be a vákuumszivattyút, és ellenőrizze, hogy a berendezés normálisan vákuumozik-e; a mutatónak gyorsan -0,1MPa értékre kell mozognia, ha normális. Ha a vákuumszint hosszú ideig nem csökken, ellenőrizze a grafittömítésnél a légszivárgást, állítsa be a grafittömítés helyzetét, tisztítsa meg a lombik karimáját, majd végezze el újra a vákuumvizsgálatot. A vákuumolajat ki kell cserélni, ha a vákuumszint nem felel meg a követelményeknek.

(3) Olvasztókemence töltőanyagok

Adja hozzá a sárgaréz anyagokat a tégelyhez, ügyelve arra, hogy ne legyenek túl szorosan összezsúfolva, hogy elkerülje az "anyagelakadás" problémáját (amikor az anyagok egymáshoz nyomódnak, megakadályozva, hogy egyenletesen ereszkedjenek). Nyomja meg a "Heating" (Fűtés) gombot a fűtés megkezdéséhez; a fűtés közbeni áram beállítása nem lehet túl gyors, különösen az anyagok megolvadása után, hogy elkerülje az olvadt fém túlmelegedését (7-8. ábra). Az olvasztás során figyeljen az anyagok lefelé irányuló mozgására; ha "anyagelakadás" lép fel, azonnal távolítsa el az anyagokat. Az olvadt fém levegőnek való kitettség miatti oxidációjának csökkentése érdekében az olvadt fém felületét zúzott faszénnel fedje le védelemként. Az előolvasztott anyagok teljes megolvadása után adja hozzá a visszaadagolt anyagokat az olvadás folytatásához. Az olvadás után keverje meg az olvadt fémet egy üvegpálcával, hogy biztosítsa az egyenletes összetételt és hőmérsékletet. Állítsa be az indukciós kemence teljesítményét, hogy az olvadt fémet hőtartó állapotban tartsa.

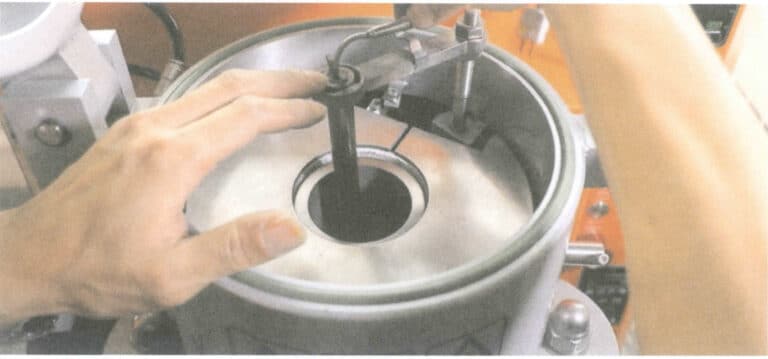

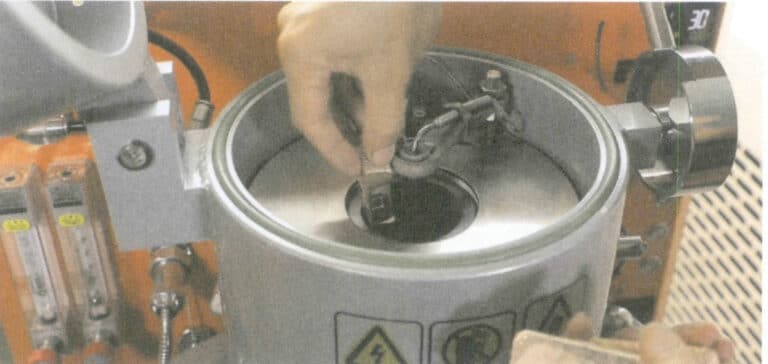

(4) A gipszöntő forma elhelyezése

A gipszöntő formát egy acél lombikbilincs veszi ki a kiégető kemencéből, és helyezi a vákuumöntő gép foglalatába, ahogyan az a 7-9. ábrán látható. Kísérelje meg a vákuum létrehozását és ellenőrizze a tömítési teljesítményt. Forgassa el az öntőformát, hogy biztosítsa a megfelelő illeszkedést a karima és a grafittömítés között, elérve a kívánt vákuumszintet.

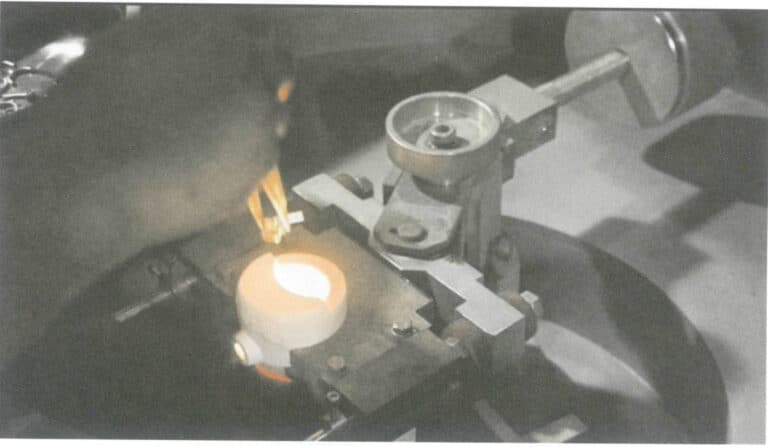

(5) Öntés

Üvegrúddal távolítsa el a salakot az olvadt fém felületéről, állítsa le a fűtést, és tégelyfogóval tartsa a tégelyt, igazítsa a tégely kiöntőnyílását a forma öntőcsészéhez, és egyenletesen öntse az olvadt fémet a formába. Az öntési folyamat során az áramlás nem szakadhat meg; szabályozza a sebességet úgy, hogy lassan, majd gyorsan, végül ismét lassan kezdi. Vigyázzon, hogy az olvadt fém ne folyjon ki az öntőcsészéből, ahogy a 7-10. ábrán látható.

(6) Az öntőforma eltávolítása

Az öntés után 2~3 percig vákuumozzon, amíg az olvadt fém az öntőcsészében megszilárdul. Ezután kapcsolja ki a vákuumszívót, és nyissa ki a gázszelepet, megvárva, hogy az öntőkamrában a levegő nyomása visszatérjen a normál nyomásra, majd egy acéllombik-csipesszel fogja meg az acéllombik szélét, és függőlegesen húzza ki az öntőformát, és helyezze a kijelölt helyre hűlni.

(7) A munka vége

Miután kiöntötte az összes öntőformát, helyezze a tégelyt a kijelölt helyre, és fedje le tűzálló vattával. Az indukciós olvasztókemencének 30 percig tovább kell keringetnie a hűtővizet, mielőtt leállítható lenne. Tisztítsa meg a berendezést és a munkaterületet seprűvel, porszívóval, ronggyal stb.

III. szakasz Vákuumnyomásos öntés

1. Háttérismeretek

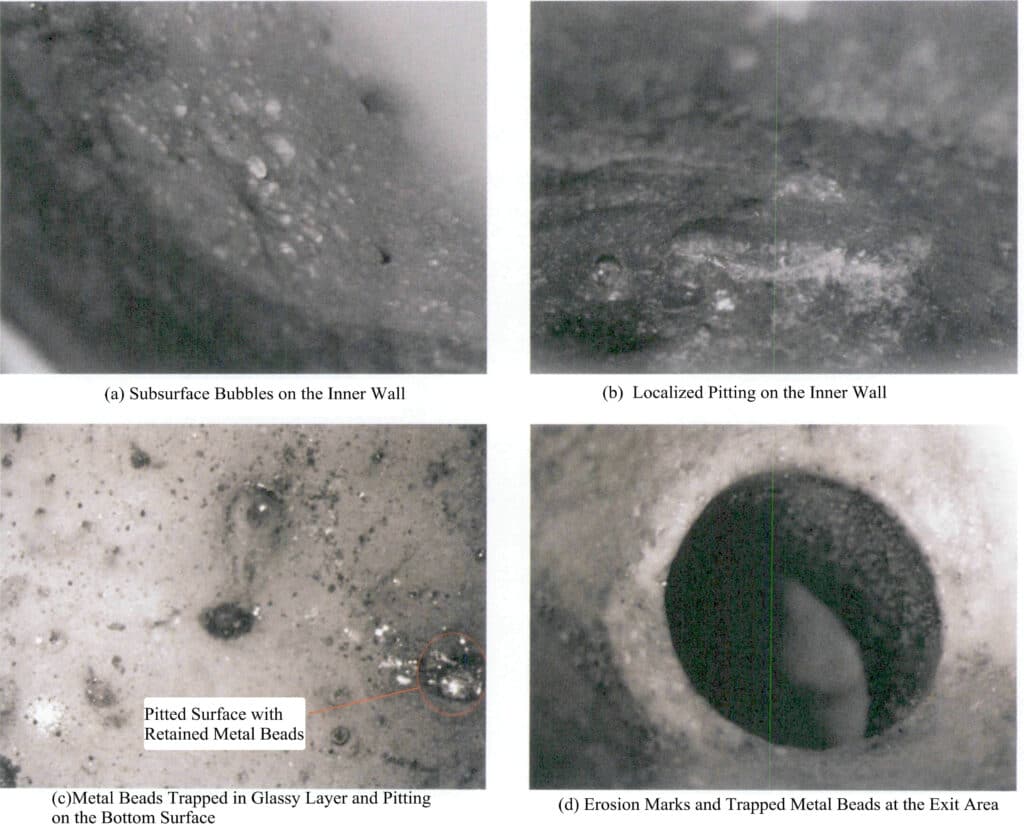

Az ékszeröntési folyamatban figyelmet kell fordítani a fém öntési teljesítményére. Egy ötvözet öntési teljesítményét elsősorban olyan mutatókkal mérik, mint a töltőképesség, zsugorodás, szegregáció és gázelnyelés. Az erős kitöltési képesség megkönnyíti a tiszta körvonalakkal és finom mintákkal rendelkező öntvények előállítását, csökkentve az olyan hibákat, mint a homályos körvonalak, a nem kielégítő öntés és a hideg záródás; előnyös az olvadt fémben lévő gáz és nem fémes zárványok felemelkedése és kiürülése, csökkentve az olyan hibákat, mint a porozitás és a salakosodás. A zsugorodás az öntvényekben a megszilárdulás és a lehűlés során bekövetkező térfogatcsökkenés jelenségére utal. Minél kisebb a megszilárdulás során a formába öntött folyékony fém által okozott zsugorodás, annál könnyebb hibátlan öntvényt kapni. Ha a megszilárdulást és a zsugorodást nem szabályozzák megfelelően, az öntvény belsejében olyan hibák jelennek meg, mint a zsugorodási üregek, zsugorodási porozitás, deformáció és repedések. A szegregáció az öntvényben lévő egyenlőtlen kémiai összetétel jelenségére utal. A szegregáció olyan öntési hiba, amelyet a nemesfém ékszerek esetében el kell kerülni vagy minimalizálni kell, mivel közvetlenül befolyásolja a termék minőségét. A gázelnyelés az ötvözet azon tulajdonságára utal, hogy olvadás és öntés során gázt vesz fel. A túlzott gázelnyelés pórusok kialakulásához vezet az öntvényben. A pórusok károsíthatják az ötvözet folytonosságát, csökkenthetik a hatékony teherbíró felületet, és feszültségkoncentrációt okozhatnak a pórusok közelében, ami az öntvény mechanikai tulajdonságainak csökkenéséhez és a felületi minőség romlásához vezet.

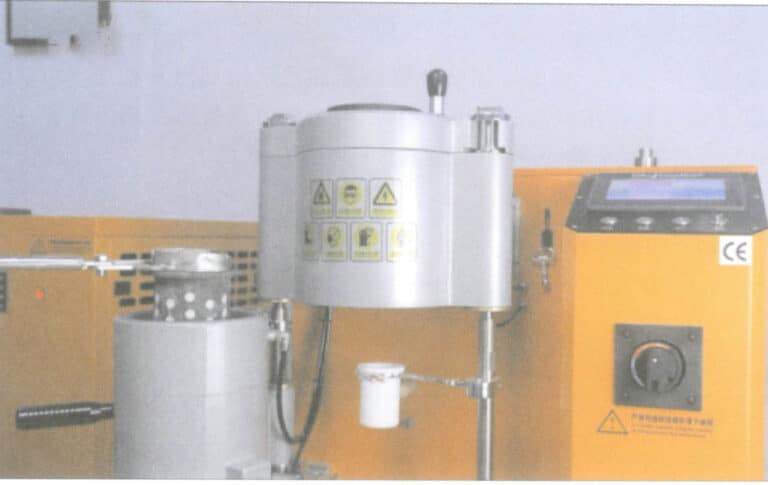

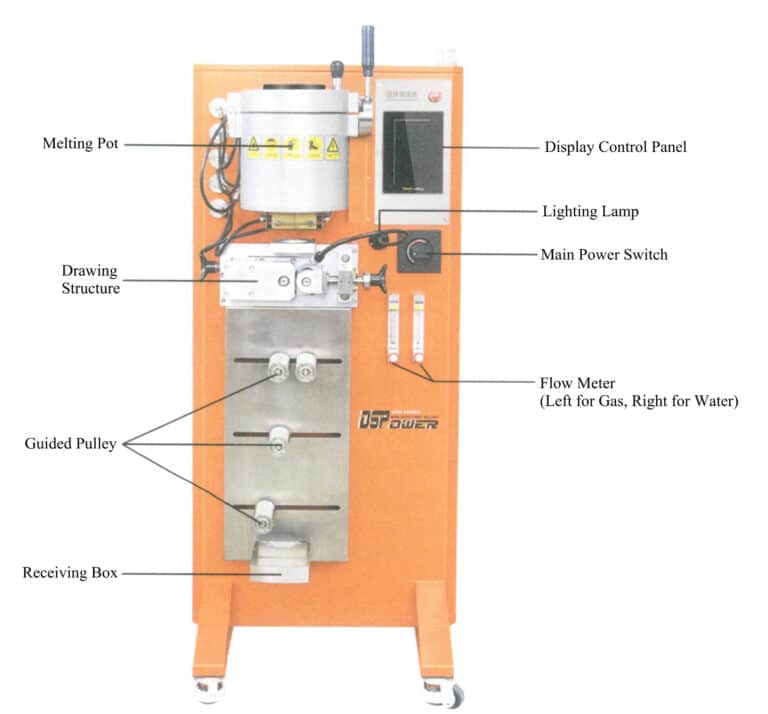

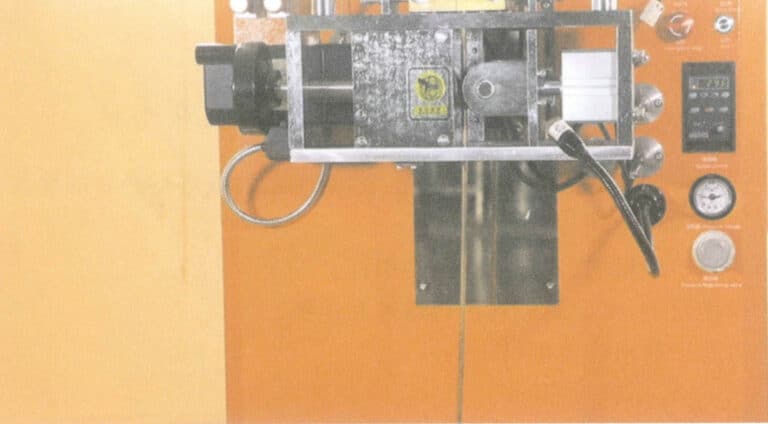

Az ékszeröntés folyamata számos technológiai elemet foglal magában, amelyek mindegyike közvetlenül vagy közvetve befolyásolhatja a fémöntés teljesítményét és az alapanyag minőségét. Az öntési hibák gyakran a teljes folyamat során különböző tényezők összeadódásának eredményei. A kézi olvasztási és öntési módszerek hagyományos, tapasztalati alapú gyártási módszerek, ahol a kezelő szubjektív tényezői jelentősek, ami a termékminőség nagymértékű ingadozásához vezet. Az ékszeripari termékekkel szemben támasztott minőségi követelmények növekedésével és az ékszeripar technológiai fejlődésével az automata öntőgépek nagyon fontos berendezésekké váltak az ékszerek elveszett viaszból történő öntésében, és a termékminőség biztosításának fontos alapjául szolgálnak. Az indukciós olvasztó vákuumnyomásos öntőgép a legszélesebb körben használt automatikus öntőberendezés. Számos modell létezik ilyen gépekből, és a különböző vállalatok által gyártott öntőgépeknek saját jellemzőik vannak. Mégis, általában egy indukciós fűtőrendszerből, egy vákuumrendszerből, egy vezérlőrendszerből stb. állnak. Szerkezetileg általában függőlegesek, a felső rész az olvasztókamra, a középső rész az öntőkamra, az alsó rész pedig az emelőhenger, ahogyan a 7-11. ábrán látható.

Az öntőkamra hengeres, a felső nyílás közepén egy tömítő gumigyűrűvel, és egy karimás aljzat van benne, amely grafittömítéssel illeszkedik a lombik karimás lemezéhez, hasonlóan a vákuumos szívó öntőgép beállításához. Az öntőkamra belső üregének alján egy emelőhenger van elhelyezve. Amikor az öntőkamra az óramutató járásával megegyező irányban kifelé forog, az emelőhenger automatikusan felemelkedik, hogy elhelyezze a formát; amikor az öntőkamra az óramutató járásával ellentétes irányban befelé forog, a henger automatikusan leereszkedik, lehetővé téve, hogy a forma karimája a karimahüvelyen lebegjen. Az emelőhenger közvetlenül az öntőkamra alá is be van állítva, amely felemelkedve biztosítja, hogy az öntőkamra tetején lévő tömítőgyűrű szorosan érintkezzen az olvasztókamra aljával. Az olvasztókamra szintén henger alakú, tetején egy kemencére szerelt fedéllel és egy megfigyelőablakkal. Az olvasztókamra felső nyílásának közepén egy tömítő gumigyűrű van elhelyezve, és a kemencefedél lezárása után a formát tartalmazó öntőkamra felemelésével az olvasztókamra és az öntőkamra egymástól függetlenül lezárt kamrák hozhatók létre, így lehetővé válik a fémfolyadék kiöntése és megszilárdulása különböző légnyomás mellett.

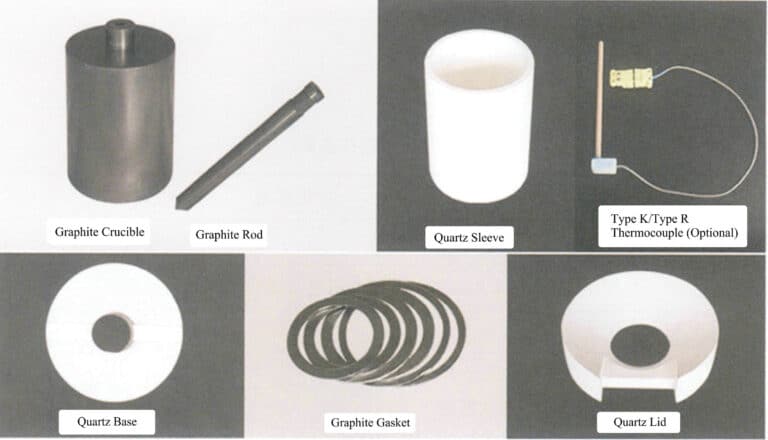

A vákuumnyomásos öntőgépek gyakori fogyó alkatrészei közé tartoznak a grafittégelyek, grafitrudak, kvarc külső héjak, termoelemek, kvarcalapok és tömítések, amint azt a 7-12. ábra mutatja. Hagyományos ékszeranyagok, például arany, ezüst és réz olvasztásakor grafittégelyeket használnak, amelyeken a grafittégelyek égési veszteségének csökkentése érdekében kvarc külső héjakat szerelnek fel a grafittégelyeken kívülre. Az alulról öntött öntési módszer alkalmazásakor a tégely alján egy kiöntőnyílás nyílik, és a nyitást és zárást egy grafitrúd vezérli - az olvadás során a grafitrúd légnyomás alatt teljesen elzárja az öntőnyílást, hogy megakadályozza a fémfolyadék szivárgását; az öntés során a grafitrúd felemelkedik, lehetővé téve a fémfolyadéknak, hogy a formaüregbe áramoljon. A grafitrúd belsejébe a hőmérséklet mérésére szolgáló termoelem van beépítve, amely pontosan tükrözi a fémfolyadék hőmérsékletét. A vákuumnyomásos öntőgépek általában vákuumos állapotban vagy inert gázban olvasztják és öntik a fémeket, így hatékonyan csökkentik a fém oxidációjának és a gázelnyelésnek a lehetőségét; széles körben számítógépes programozású vezérlést használnak, magas fokú automatizáltságot elérve; az öntött termékek minősége viszonylag stabil, kevesebb lyukhibával, így ezt a berendezést sok gyártó nagyra értékeli, és széles körben használják fémek, például arany, ezüst és réz vákuumöntésére. Egyes modellekhez még granuláló berendezés is tartozik, amely képes szemcsés köztes ötvözetek előállítására.

7-1. videó A vákuumnyomásos öntés kézi működtetése

7-2. videó A vákuumnyomásos öntés automatikus programja

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

2. Feladat végrehajtása

Ez a feladat egy vákuumnyomásos öntőgépet használ a 925-ös ezüst ékszerek megolvasztásához és öntéséhez.

(1) Az anyag és a termékszerkezet ellenőrzése

Az olvasztás és az öntés előtt határozza meg az öntendő termék anyagát, ellenőrizze az előkészített 925 ezüst töltetet, és ellenőrizze a töltet tisztaságát, hogy elkerülje a szennyeződések bejutását a kemencébe. Ugyanakkor ellenőrizze a termék típusát és szerkezetét az öntőformában, és állítsa be az öntési hőmérsékletet 980 ℃-ra.

(2) Az olvasztás és az öntés előkészítése

Ellenőrizze, hogy a tégelyben nincsenek-e fémgyöngyök; ha vannak, azokat ki kell tisztítani, hogy elkerülje az olvadt fém szennyeződését. Kapcsolja be a hűtőt és a légkompresszort, igazítsa a grafitrudat a tégely alján lévő kiöntőnyíláshoz, és egy hengerrel szorosan nyomja meg, ellenőrizve a csatlakozás tömörségét. Kapcsolja be a vákuumnyomásos öntőgépet, és ellenőrizze, hogy a termoelem normálisan jelenik-e meg. Törölje át az olvasztókamra megfigyelőablakát puha ruhával és vízmentes alkohollal. Ellenőrizze az öntőkamra tömítettségi állapotát, helyezzen grafit tömítést az aljzatba, és helyezzen bele egy dedikált szinterezetlen gipszöntő formát, majd kapcsolja be a vákuumszivattyút, hogy tesztelje, hogy a berendezés vákuumfunkciója normális-e.

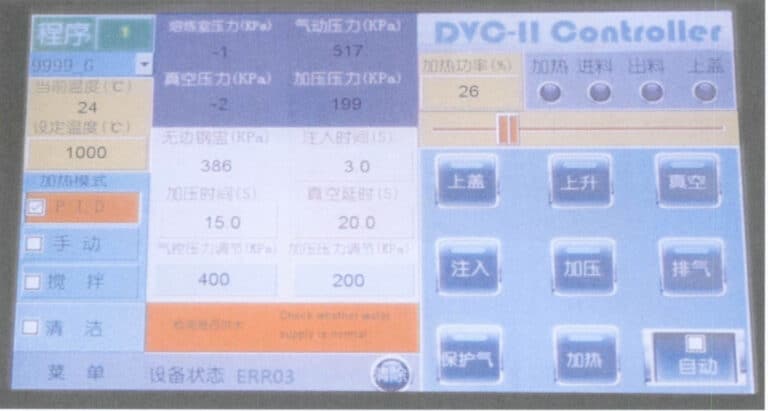

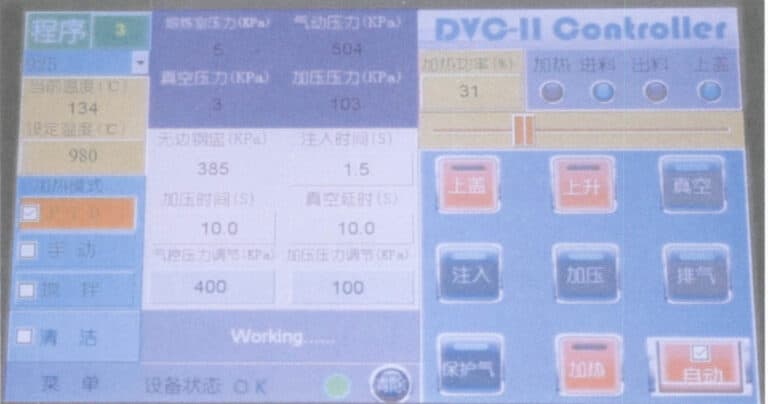

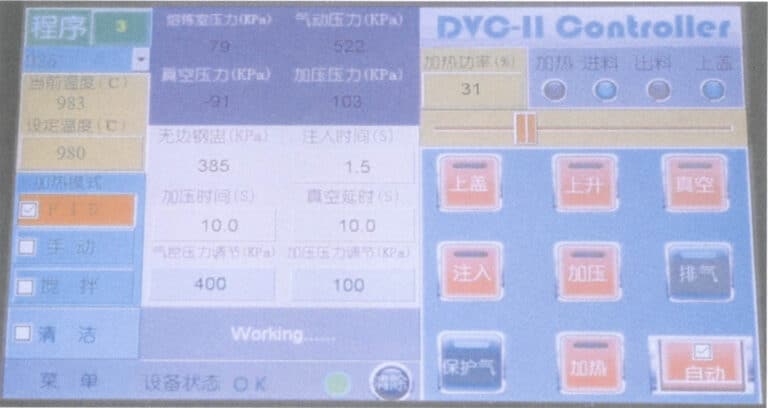

Lépjen be a kezelőfelületre, válassza ki az előre beállított 925 ezüstöntő programot, válassza ki a PID üzemmódot, és ellenőrizze az egyes előre beállított folyamatparaméterek alkalmasságát.

(3) Olvadó töltőanyagok

Adja a 925-ös ezüst előolvadékot és az újrahasznosított anyagokat a tégelybe, amint azt a 7-14. ábra mutatja. Vigyázzon, hogy ne pakolja túl szorosan az anyagokat, hogy elkerülje az "anyag elakadását". Zárja és rögzítse a kemence fedelét, emelje fel az öntőkamrát, és nyomja meg az "automata" gombot; a berendezés először vákuumot állít be az előre beállított értékre, majd védőgázzal tölti fel az előre beállított nyomás eléréséhez, és automatikusan PID üzemmódba lép a töltőanyagok felmelegítéséhez. A berendezés automatikusan párosítja és beállítja a fűtési teljesítményt, amíg az meg nem közelíti az előre beállított olvadási hőmérsékletet (7-15. ábra).

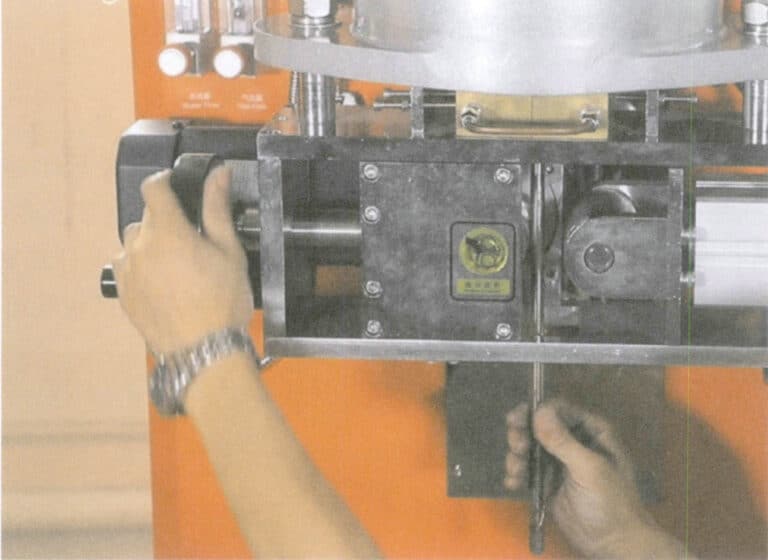

(4) Az öntőforma elhelyezése

Az öntőkamra automatikusan leereszkedik, amikor a kezelőfelületen megjelenik az "Kérjük, helyezze be az acéllombikot" emlékeztető. Fordítsa el a kezével az öntőkamrát az óramutató járásával megegyező irányban a végéig, és amikor az megérinti a határolóblokkot, az öntőkamra alsó hengere felemelkedik. Használja az acéllombik szorítót a lombik megtartásához, az öntőnyílást felfelé fordítva helyezze a henger csapágylemezére, ahogyan az a 7-16. ábrán látható. Forgassa az öntőkamrát az óramutató járásával ellentétes irányban; a henger automatikusan lefelé hajtja a szerszámot, így az öntőkamra simán a helyére fordul és automatikusan felemelkedik, tömítést képezve az olvasztókamra aljával. Az öntőkamra alsó hengere megemelkedik, és az öntőforma felső felületét az olvasztókamra alsó felületéhez nyomja.

(5) Öntés

Programvezérlés mellett az öntőkamrát a beállított értékre vákuumozzák, a grafitrudat felemelik, az olvadt fémet a formába fecskendezik, majd az olvasztókamrában a nyomást gyorsan a beállított értékre növelik, lehetővé téve, hogy az olvadt fém a formában nyomás alatt megszilárduljon, ami segít az öntvény sűrűségének javításában, amint az a 7-17. ábrán látható.

(6) Az öntőforma eltávolítása

Az előre meghatározott nyomásfokozási idő elérése után a rendszer automatikusan leállítja a vákuumszivattyút, miközben az "injektálás", "emelkedés" és "nyomásfokozás" gombokat is kikapcsolt állapotba kapcsolja. A berendezés ezután a kipufogási fázisba lép. Amikor az olvasztókamrában és az öntőkamrában a levegő nyomása visszatér a normál nyomásra, az öntőkamra automatikusan leereszkedik, és az óramutató járásával megegyező irányban forog a végállásig. Az öntőkamra alján lévő henger felemelkedik, hogy felemelje az acéllombikot. Az acéllombikot az acélpohár bilincsek lefogják, függőlegesen felfelé eltávolítják, és a kijelölt helyre helyezik hűlni.

(7) A munka vége

Miután az összes öntőformát kiöntötték, az indukciós olvasztókemencének addig kell hűtővizet keringetnie, amíg a tégely hőmérséklete leállítása előtt 100 ℃ alá nem csökken. Használjon eszközöket, például kefét és csipeszt a kiömlött fémtörmelék összegyűjtésére, tisztítsa meg az olvasztótér és az öntőhelyiséget porszívóval, törölje át a megfigyelőablakot vízmentes alkoholba mártott ruhával, és tisztítsa meg az öntőgép és a munkahely felületét.

IV. szakasz Vákuum centrifugális öntés

1. Háttérismeretek

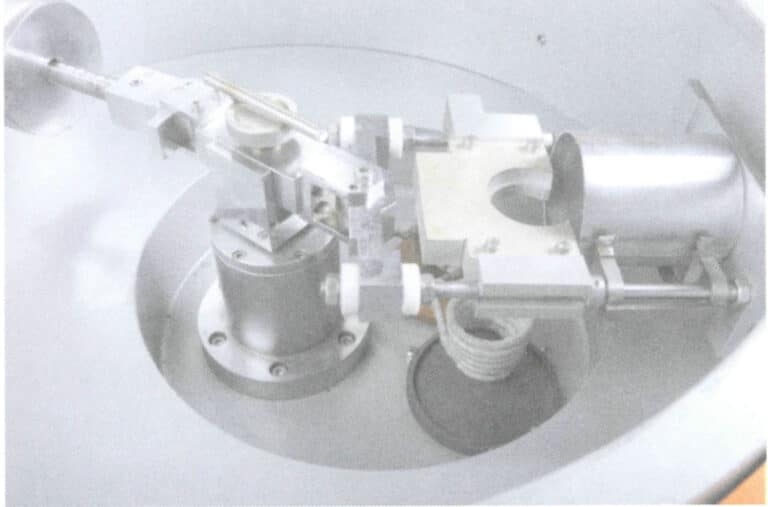

(1) Vákuum centrifugális öntőgép

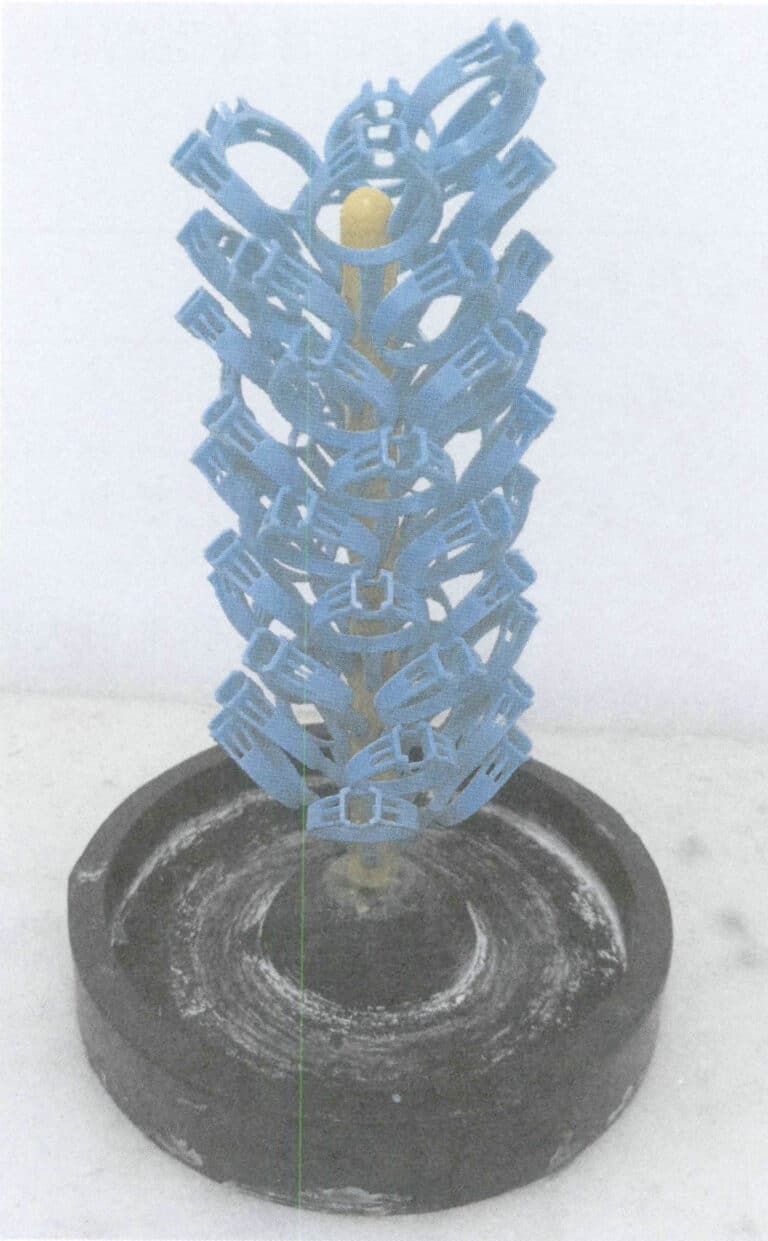

A centrifugális öntés gyors töltési sebességgel rendelkezik, ami előnyös a finom szerkezetű vagy magas olvadáspontú anyagok esetében, mivel segít az olvadt fémnek leküzdeni az áramlási ellenállást és javítja a töltési sebességet. Ha azonban a formaüreg levegővel vagy inert gázzal van kitöltve, az olvadt fém nagy sebességű töltéskor ellennyomást hozhat létre, ami megnehezíti a gáz távozását és akadályozza a teljes kitöltést. Ezenkívül a hagyományos egyszerű centrifugális öntőgépek olvasztási és öntési folyamata kézi vezérlésű, és az öntőgép szerkezete nem felel meg az olvadt fém áramlási dinamikájának, ami a töltés eloszlásának rossz egyenletességét eredményezi. Egyes centrifugális gépek csak öntési funkcióval rendelkeznek, ami alacsony termelési hatékonysághoz és instabil öntési minőséghez vezet. Ezért a modern centrifugális öntőgépek jelentős fejlesztéseken mentek keresztül a funkcionális integráció, az automatikus vezérlés és a vákuumvédelem terén, és különböző modelleket fejlesztettek ki. A tégely elhelyezése szempontjából vannak függőleges és vízszintes tégelyek; a szerszám elhelyezése szempontjából vannak függőleges és vízszintes szerszámok; és az öntési módszerek szempontjából vannak szinkron centrifugális öntés a tégely és a szerszám együttes forgatásával, valamint a tégla billentése a szerszám forgatásával centrifugális öntéssel. Közülük a függőleges tégelyeket, vízszintes öntőformákat és szinkron centrifugális öntést alkalmazó vákuumöntőgépeket széles körben használják a platina ékszerek öntésében, amelyek tipikus szerkezeti megjelenését a 7-18. ábra mutatja. Az olvasztó- és öntőkamrát indukciós fűtési és centrifugális öntési funkciókkal kombinálja. Teljesen zárt kamrát képez, amely megkönnyíti a vákuumos kivonást, lehetővé téve az olvasztás és az öntés vákuum alatt történő végrehajtását. Az öntőforma központi tengelye és a forgó kar közötti szöget úgy tervezték, hogy változtatható legyen, 90° és 0° között képes változni, amint azt a 7-19. ábra mutatja. Ez átfogóan figyelembe veszi a centrifugális erő és az érintőleges tehetetlenségi erő szerepét az olvadt fémnek a tégelyből a formába történő kihajtásában, segítve az olvadt fém áramlásának egyensúlyát, és megakadályozva, hogy az olvadt fém a fordított forgásirányban előnyösen az öntőcsatorna falába áramoljon.

7-18. ábra A vákuum centrifugális öntőgép megjelenése

7-19. ábra A vákuumcentrifugális öntőgép változtatható karja

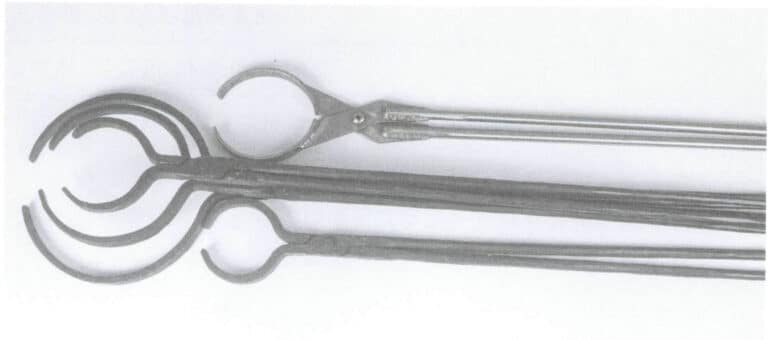

(2) Tégelyek centrifugális öntéshez

Az olvadt fém tisztaságának és kohászati minőségének biztosítása érdekében elengedhetetlen, hogy az olvasztási folyamat során ne kerüljenek szennyeződések, ezért a tégely anyagának kiválasztása kritikus fontosságú. Az ékszergyártás során a tégelyek munkakörülményei kemények, ismételten ki vannak téve magas hőmérsékletű eróziónak, fémfolyadék súrolásának, valamint váltakozó fűtésnek és hűtésnek. Ezért a tégelynek a következő teljesítménykövetelményeknek kell megfelelnie: először is, nagy tűzállóság, hogy elviselje az olvadt fém magas hőmérsékletét olvadás vagy lágyulás nélkül; másodszor, jó termikus sokkállóság, hogy elviselje a gyors fűtést és hűtést az indukciós olvasztás és öntés során repedés nélkül; harmadszor, jó kémiai inertitás, hogy elkerülje a kémiai reakciókat az olvadt fémmel és megakadályozza a perforációt az erózió alatt; negyedszer, megfelelő mechanikai szilárdság, hogy ellenálljon a fémtöltet hatásának és a külső erőknek a centrifugális öntés során, így ellenáll a repedésnek és hámlásnak.

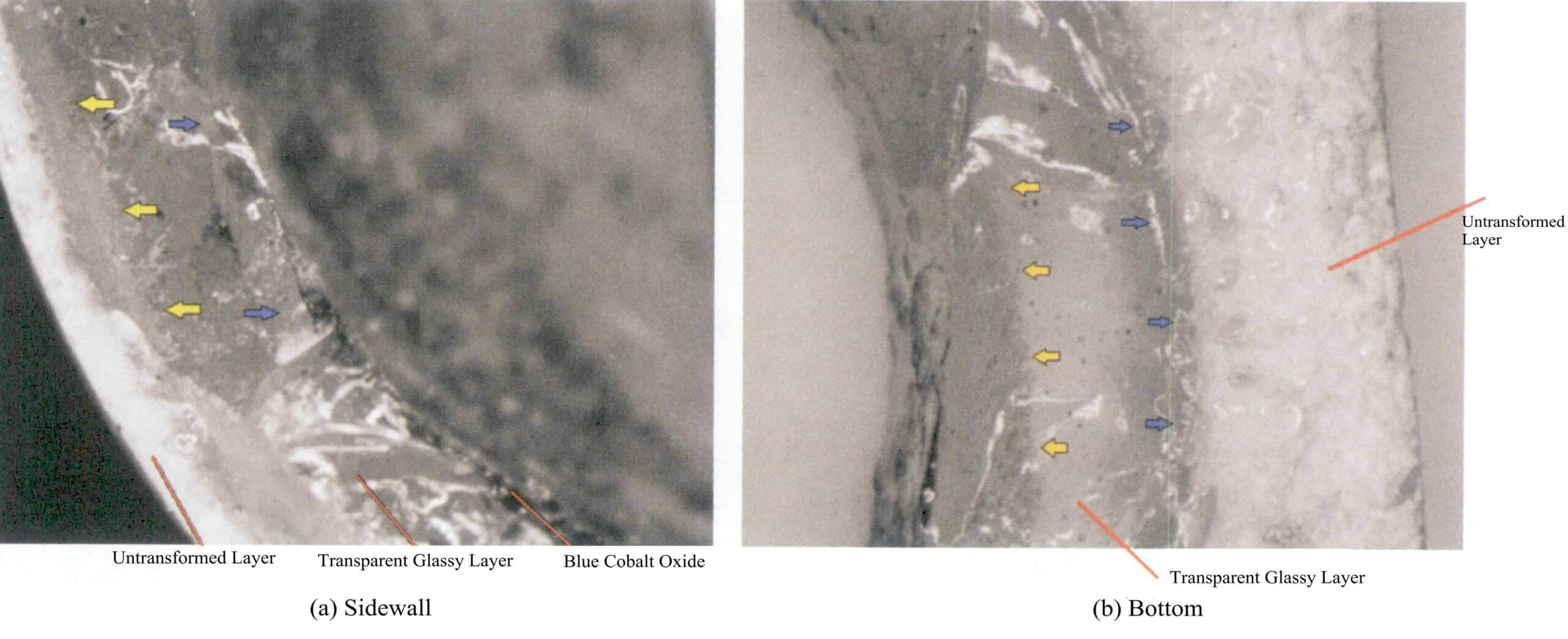

A centrifugális öntéshez használt tégelyek két fő anyagkategóriába sorolhatók: grafit és kerámia. A grafittégelyekve előnyei, mint például a magas tűzállóság, jó hőállóság és bizonyos mechanikai szilárdság. Ha olyan ékszeranyagokhoz használják, mint az arany, az ezüst és a réz, az olvadt fém grafitra való nedvesíthetősége alacsony, és az ellenállás, amikor az olvadt fém kifolyik a tégelyből, kicsi. Ezért a grafit az előnyben részesített tégelyanyag az ilyen típusú ékszeröntéshez. A nemesfém ékszeranyagok, például a platina és a palládium esetében azonban a szén magas hőmérsékleten feloldódhat a platinában, és az oldhatóság a hőmérséklettel együtt nő. Lehűléskor a szén kicsapódik, ami a platina és a palládium tulajdonságait törékennyé teszi, ez a jelenség szénmérgezés néven ismert. Ezért platina és palládium olvasztásakor grafittégelyek nem használhatók; csak magas olvadáspontú kerámiatégelyek használhatók. Az olyan anyagok, mint a rozsdamentes acél és a kobalt ötvözetek olvasztásakor a szén az olvadt fémmel karbidokat képezve reagál, ezért ezeknél az ékszeripari anyagoknál szintén nem használhatók grafittégelyek.

A grafittégelyeket általában nem önmagukban, hanem kvarc külső burkolattal együtt használják. A 7-20. ábra egy centrifugális öntéshez használt függőleges tégelykészletet mutat, ahol a tégelynek egy nagyobb felső és egy kisebb alsó része van, a tégely felső részén nyitott kiöntőnyílással. Amikor az öntés elkezd forogni, az olvadt fém a centrifugális erő hatására a tégely belső fala mentén felemelkedik, és az öntőnyílásnál kifelé gyorsul.

Az ipari alkalmazásokban számos típusú kerámiatégelyt használnak, például timföldet, cirkónium-dioxidot, magnézium-dioxidot, berillium-dioxidot, kalcium-oxidot és szilícium-karbidot. Olvadáspontjuk és tűzállóságuk lényegesen magasabb, mint a kvarcé. Hősokkállóságuk mégis gyenge, és nem tudnak megfelelni az ékszeröntés gyors fűtési és hűtési követelményeinek. Ezért a platina, a palládium, a rozsdamentes acél és más ékszeripari anyagok olvasztása eddig elsősorban kvarctégelyekben történt.

A magas olvadáspontú ékszeranyagok, mint például a platina és a palládium jellemzői a magas olvadási hőmérséklet, a folyékony állapot rövid ideig történő megtartása és a fémfolyadék által könnyen szennyezhető, és olvadási nehézségük sokkal nagyobb, mint az arany és ezüst ötvözeteké. A tiszta kvarc olvadáspontja 1750 ℃. A tényleges gyártás során azonban a tégely anyagát elkerülhetetlenül keveredik néhány szennyeződéssel, ami az olvadáspontját 1650~1700 ℃-ra csökkenti, míg a platina olvadási hőmérséklete általában 1850 ℃ felett van; ezért az olvadáspontot illetően a kvarc nem a platina olvasztásához használt tégelyanyag. Mivel azonban a kvarc finom szerkezetű, alacsony hővezető képességű, kis hőtágulású, jó hősokkállóságú, jó elektromos tulajdonságokkal, jó kémiai ellenállással stb. rendelkezik, hogy megfeleljen az ékszeröntő gyártás követelményeinek, így platina, palládium és más ékszeröntő anyagból készült fő tégelyek öntése. Az alacsony olvadáspont problémáját általában kis kapacitással és gyors fűtéssel és olvadással oldják meg, ami lerövidítheti az egyszeri olvadási időt, és ennek megfelelően növelheti a tégely használatának számát.

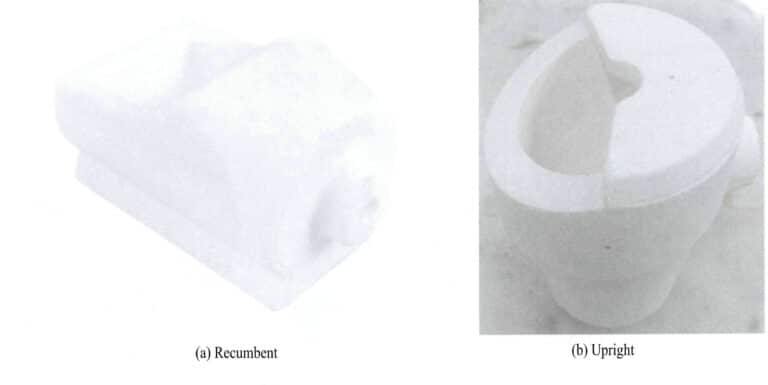

A platinaolvasztáshoz használt kvarctégelyeknek két típusa van: fekvő és álló, ahogyan a 7-21. ábra mutatja. A fekvő tégely viszonylag előnyösebb az olvadt fém áramlása szempontjából.

2. Feladat végrehajtása

Ez a feladat egy vákuum-centrifugális öntőgépet használ a Pt950 ékszerek megolvasztásához és kiöntéséhez.

(1) Az anyag és a termékszerkezet ellenőrzése

Az olvasztás és az öntés előtt határozza meg a termék kiöntendő anyagát, ellenőrizze az előkészített Pt950 előolvadékot és az újrahasznosított anyagokat, és a szennyeződések elkerülése érdekében ellenőrizze a töltőanyagok tisztaságát. Ezzel egyidejűleg ellenőrizze a termék típusát és szerkezetét a szerszámban, és állítsa be az öntési hőmérsékletet 1900 ℃-ra.

(2) Olvasztás és öntés előkészítő munka

Állítsa be a szöget 150°-ra az öntőforma középtengelye és a lengőkar között. Ellenőrizze a kvarctégelyt, hogy nincsenek-e benne fémgyöngyök; ha vannak, azokat ki kell tisztítani, hogy elkerülje a fémfolyadék szennyeződését. Törölje át az olvasztótér infravörös hőmérsékletmérő ablakát puha ruhával és vízmentes alkohollal. Emelje fel az indukciós tekercset, és helyezze a tégelyt az indukciós tekercs belsejébe, ügyelve arra, hogy az öntőnyílás egy vonalban legyen az öntőforma tartójának közepével. Kapcsolja be a hűtőberendezést, kapcsolja be az öntőgép áramellátását, és ellenőrizze, hogy a kezelőpanel rendesen megjelenik-e a kijelzőn.

Lépjen be a kezelőfelületre, válassza ki az előre beállított Pt 950 öntőprogramot, válassza a kézi üzemmódot, és ellenőrizze az egyes előre beállított folyamatparaméterek alkalmasságát.

(3) Olvadó töltőanyagok

Adja a töltőanyagokat a tégelybe a 7-25. ábrán látható módon, ügyelve arra, hogy az anyagok ne legyenek túl szorosan összezsúfolva, hogy elkerülje az "anyag elakadását". Nyomja meg a fűtés gombot, és növelje a teljesítményt az anyagok gyors megolvasztása érdekében. Folytassa a többi anyag hozzáadását a tégelybe; ha minden anyag megolvadt, egy erre a célra szolgáló üvegpálcával keverje meg a fémfolyadékot az egyenletes összetétel biztosítása érdekében, ahogyan az a 7-26. ábrán látható, majd csökkentse a teljesítményt, hogy a fémfolyadék hőmérsékletét az olvadáspont közelébe csökkentse.

(4) Az öntőforma elhelyezése

A tégelyt egy acél lombikbilincs segítségével tartsa meg, vegye ki a kiégetőkemencéből, és helyezze vízszintesen a formatartóra úgy, hogy a forma öntőcsészéje a tégely kiöntőnyílásával szemben legyen, ahogyan az a 7-27. ábrán látható. Csukja be a kemence fedelét, kapcsolja be a vákuumelszívót, és ezzel egyidejűleg növelje a fűtési teljesítményt az olvadt fém hőmérsékletének emelése érdekében.

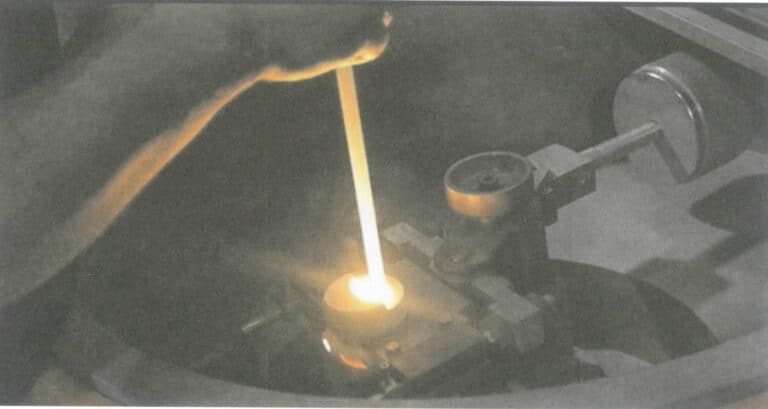

(5) Vákuum centrifugális öntés

Amikor az olvadt fém hőmérséklete eléri és stabilizálódik az öntési hőmérsékleten, nyomja meg az öntés gombot, az indukciós tekercs leereszkedik, és a forgó kar azonnal nagy sebességgel forog, a centrifugális erő hatására megtöltve a formaüregeket olvadt fémmel, amint az a 7-28. ábrán látható.

(6) Az öntőforma eltávolítása

Az előre meghatározott forgatási idő elérése után a rendszer automatikusan elforgatja a motort. Amint a forgási sebesség nullára csökken, a vákuumelszívó kikapcsol, és elindul az elszívó funkció, hogy megszűnjön a vákuum az öntőkamrában. Nyissa ki a kemence fedelét, az acéllombikot egy acéllombikot rögzítő bilincs segítségével tartsa meg, és függőlegesen emelje ki a formát, és helyezze a kijelölt helyre a lehűléshez, ahogyan az a 7-29. ábrán látható.

(7) A munka vége

Miután kiöntötte az összes öntőformát, helyezze a tégelyt a kijelölt helyre, és fedje le tűzálló vattával. Folytassa az indukciós olvasztókemence hűtővízzel való ellátását, amelyet csak 30 perc után lehet leállítani. Használjon eszközöket, például seprűt és csipeszt a lehullott fémtörmelék összegyűjtésére, tisztítsa meg az öntőkamrát porszívóval, törölje át a megfigyelőablakot vízmentes alkoholba mártott ruhával, és tisztítsa meg az öntőgép és a munkahely külső felületét.

V. szakasz Vákuumos folyamatos öntés

1. Háttérismeretek

1.1 A folyamatos öntés elve

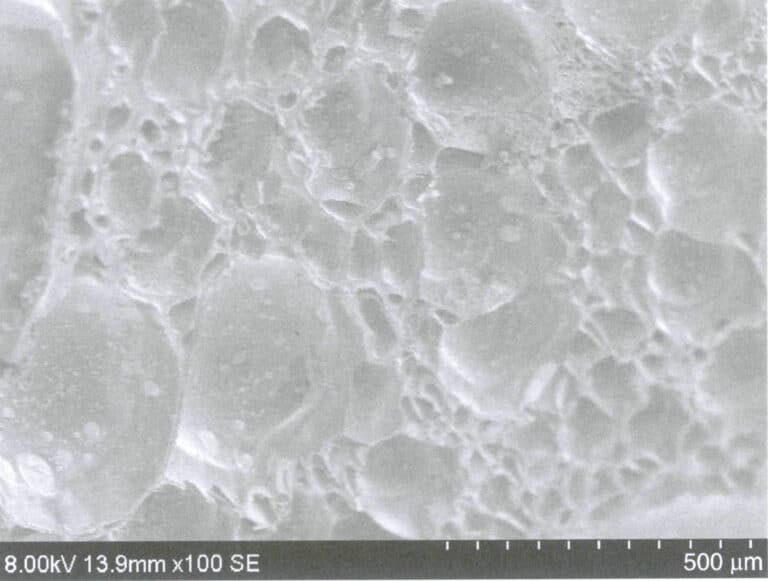

Az ékszergyártásban a precíziós öntés mellett a CNC megmunkálási technológiát is széles körben alkalmazzák, ami különböző profilformák, például rudak, lemezek és csövek gyártását teszi szükségessé. A profilgyártás hagyományos módszere az öntött nyersdarabok kézi öntését, majd hengerlését és préselését foglalja magában. Ez a gyártási módszer elkerülhetetlenül lehetővé teszi, hogy az olvadt fém hosszú ideig érintkezzen a levegővel, ami növeli az oxidáció és az oxigénfelvétel esélyét. Ezenkívül az olvadt fém áramlásának ütközése és fröccsenése miatt zárványok és felületi lyukak keletkezhetnek az öntött nyersanyagban. Továbbá az öntött nyersanyagban gyakran előfordulnak olyan hibák, mint a zsugorodás, lyukak, repedések és felületi hideg záródások. A hagyományos öntvények minőségi problémái megnehezítik a kiváló minőségű termékek gyártását, ezért az öntési folyamat javítása kulcsfontosságúvá válik.

Előnyei miatt a folyamatos öntési technológia felváltotta a hagyományos kézi öntőforma-öntési technológiát, és az arany- és ezüstprofilok feldolgozásának fontos eszközévé vált. Az 1990-es években a folyamatos öntési technológiát széles körben alkalmazták színesfém profilok gyártására, és bevezették a nemesfém profilok gyártásába. A folyamatos öntés egy fejlett öntési módszer, amelynek elve az, hogy az olvadt fémet folyamatosan egy speciális fémformába (tégelybe) öntik, és a folyamatosan megszilárdult (héj) profilokat a tégely másik végéből húzzák ki, lehetővé téve tetszőleges hosszúságú vagy meghatározott hosszúságú profilok gyártását. A tégely belső szerkezete határozza meg az öntött profil keresztmetszeti alakját.

A folyamatos öntési folyamatot a profil mozgása alapján elsősorban két kategóriára osztják: függőleges folyamatos öntés és vízszintes folyamatos öntés. Közülük az előbbi a legkorábban kifejlesztett folyamatos öntési eljárás az ékszerötvözetek számára, amelyet még mindig széles körben használnak különböző profilok előállítására, különösen a nagyobb keresztmetszetűek esetében. A dobás módjától függően két további kategóriára osztható: alulról húzott és felülről húzott.

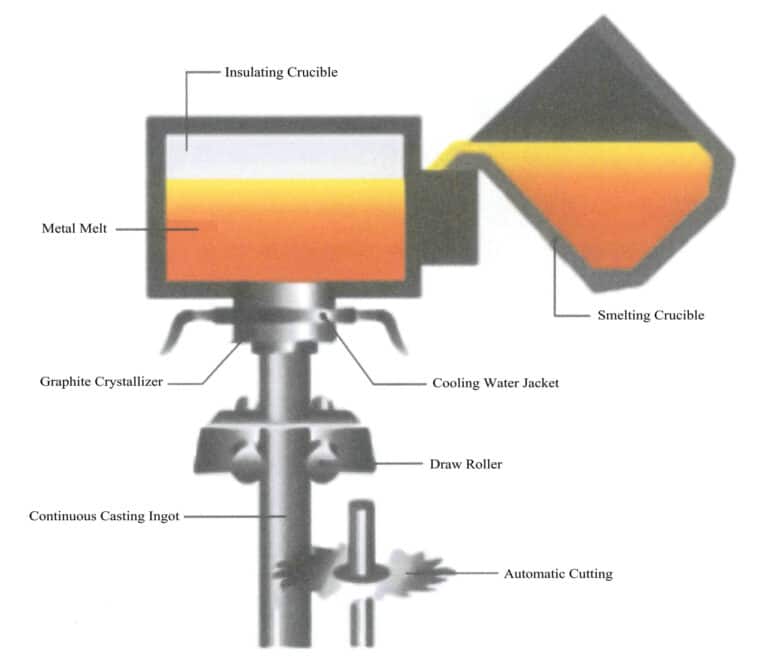

(1) Folyamatos öntés alsó húzással

Az alulról húzott folyamatos öntés működési elvét a 7-29. ábra mutatja. Zárt olvasztókemencében végzik, ahol a fémet megolvasztják és folyamatosan a kristályosítóba öntik. Lehűlés után a vontatóhengerek folyamatosan lehúzzák a megszilárdult fémprofilt. Az alulról húzó öntési módszer a fém gravitációját használja ki a lehúzáshoz, ami nagyobb termelési hatékonyságot eredményez, és előnyös az öntött profil sűrűségének növelése és a zsugorodási hézagok csökkentése szempontjából. Az olyan ékszerfémek, mint az arany, az ezüst és a réz folyamatos öntési profiljainál általában az alulról húzós módszert alkalmazzák.

(2) Felső húzás Folyamatos öntés

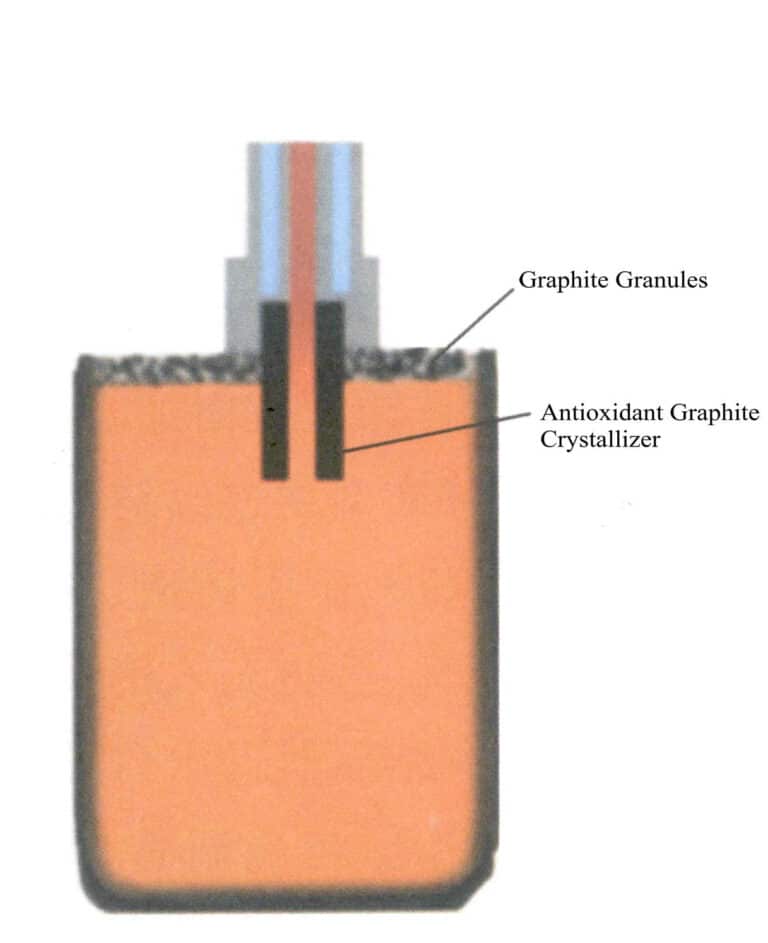

A felülről húzott folyamatos öntési módszer a fémolvadékot alulról egy ugyanahhoz a vákuumberendezéshez csatlakoztatott kristályosítóba vonja, megszilárdul és formálódik, ahogyan az a 7-30. ábrán látható. A felülről húzó folyamatos öntőgép a szigetelő kemence tetején elhelyezett, a hűtőbe rögzített kristályosítóból (amelynek alsó vége egy bizonyos mélységig a fémfolyadékba merül), az ingot húzó mechanizmusból és az ingot oldalirányba hajlító vezető mechanizmusból áll. Amikor a felültöltő folyamatos öntőgép önt, a fémolvadék negatív nyomás alatt lép be a kristályosítóba, és az olvadék kristályosodási frontja valamivel magasabb, mint a fémolvadék folyadékszintje a szigetelőkemencében. Ez azért van így, mert a kristályosító egy ugyanahhoz a vákuumberendezéshez csatlakozó hűtőbe van beépítve, ahol a nyomás alacsonyabb, mint a légköri nyomás. A felülről húzott folyamatos öntési módszerrel különböző keresztmetszeti formájú fémöntvények, például szalagok, rudak és csövek állíthatók elő, nagy termelési hatékonysággal, rövidebb gyártási ciklusokkal, egyszerű működéssel és alacsony munkaintenzitással; a berendezés egyszerű, kis területet foglal el, alacsony beruházást igényel, és nagy gazdasági előnyökkel jár. A gyártott profilok központi szerkezete azonban hajlamos a lazaságra, ami alkalmatlanná teszi a nagy szilárdságú termékek és a kisszériás gyártás számára.

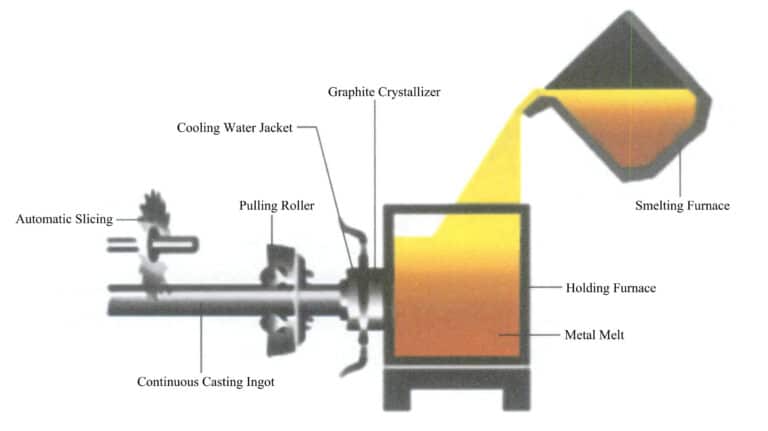

(3) Vízszintes folyamatos öntés

A vízszintes folyamatos öntésnél a fémfolyadék a szigetelő kemence oldalfalából egy vízszintesen elhelyezett grafitkristályosítóba folyik, szilárd héjat képezve, amelyet vízszintesen kihúznak, és a profilt rögzített hosszúságban vágják le, amint az a 7-31. ábrán látható. A függőleges folyamatos öntéshez képest a vízszintes folyamatos öntésnek olyan előnyei vannak, mint az egyszerű berendezés, nincs szükség mély kutakra és darukra, rövidebb folyamatok, nagyobb termelési hatékonyság és folyamatos termelés. Azonban viszonylag szűk ötvözetfajtákhoz alkalmas, nagy a kristályosító belső hüvelyének fogyasztása, és az ingot keresztmetszetének kristályszerkezetének egyenletessége nem könnyen szabályozható. Az ingot alsó része a gravitáció hatására folyamatosan a kristályosító belső falával szemben hűl, ami finomabb szemcséket eredményez; a felső rész később szilárdul meg a gázrések kialakulása és a magasabb olvadékhőmérséklet miatt, ami lelassítja a hűtési sebességet. A nagyobb specifikációjú ingotok esetében a kristályszerkezet durvább. Ezért ez a módszer csak kis méretű profilok előállítására alkalmas.

1.2 Ékszerek vákuumos folyamatos öntése profilok

Az ékszergyártásban használt profilok specifikációja általában kicsi, és az egy műveletben öntött fém mennyisége is viszonylag alacsony, de a profilokkal szemben támasztott minőségi követelmények magasak. A nemesfém ékszerek finomságára vonatkozó szigorú követelmények miatt elengedhetetlen annak biztosítása, hogy minden profilrész megfeleljen a szabványos követelményeknek. Ezért a nemesfém anyagok olvasztása és öntése során biztosítani kell a fém-folyadék összetétel egyenletességét. Ezenkívül az ékszereknek magas felületi minőségi követelményei vannak, amelyek gyakran nagyfokú polírozást és felületi bevonatot igényelnek. A profil kohászati minősége az alapja a kiváló felületi hatások elérésének. Tegyük fel, hogy a profil nyilvánvaló hibákkal rendelkezik, mint például oxidációs zárványok, pórusok, zsugorodás vagy pikkelyek (gyűrűs mintázat a felületen). Ebben az esetben ez jelentősen befolyásolja az ékszerek felületi megmunkálási hatását. Ezért erőfeszítéseket kell tenni a profil metallurgiai minőségének javítására a folyamatos öntés során.

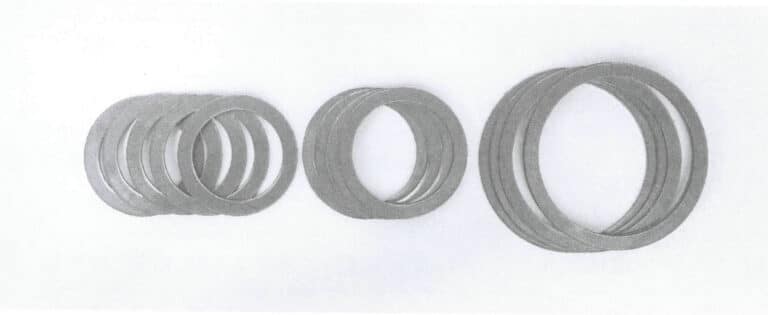

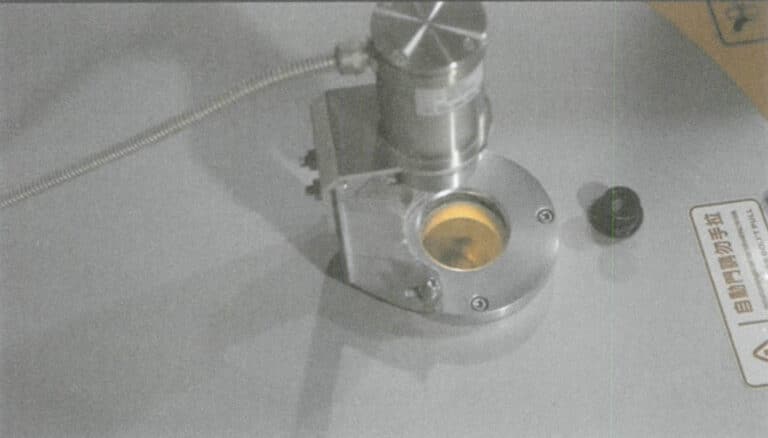

Jelenleg az ékszerprofilok folyamatos öntéses gyártása egy lefelé húzó vákuumos folyamatos öntőgépet használ, amely integrálja az indukciós olvasztást, az elektromágneses keverést, a vákuumvédelmet, a húzóöntést és a vezérlőrendszereket, a 7-32. ábrán látható tipikus megjelenéssel. Az olvasztás során az olvasztókamrát először ki lehet üríteni, majd inert gázt vezetnek be, hogy megvédjék a fémfolyadékot az oxidációtól. A grafitdugóba egy termoelemet építenek be, és egy másik termoelemet a kristályosító kimeneti nyílásának közelében helyeznek el, hogy a folyamatos öntési folyamat során a hőmérsékletváltozásokat online nyomon követhessék, lehetővé téve a hőmérséklet és a húzási sebesség megfelelő beállítását a folyamatos öntési folyamat stabil szabályozása érdekében. Az elektromágneses keverőhatás egyenletesebbé teszi a fémfolyadék hőmérsékletét és összetételét. Az irányított csigák szabályozzák a húzás irányát, és a préskerék préselési illeszkedése, valamint a csigák és a préskerekek felületén lévő gördülő késmintázat révén a folyamatos öntési folyamat zökkenőmentesen halad. A berendezés teljes szerkezete kompakt, kis területet foglal el, és nagy munkahatékonysággal rendelkezik.

2. Feladat végrehajtása

Ez a feladat egy alulról húzott vákuumos folyamatos öntőgépet használ 18K rózsaarany rudak előállítására.

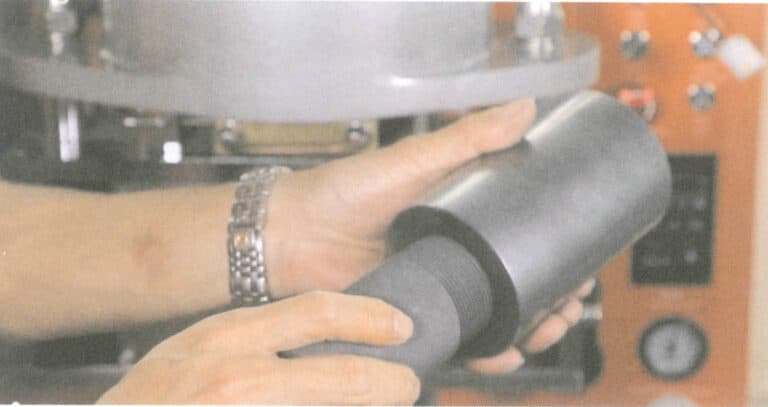

(1) Előkészítő munka

Ellenőrizze a grafittégely és a kristályosító állapotát, és tisztítsa meg a belső falról a fémmaradványokat, salakot stb. Húzza össze a formázóformát és az olvasztótégelyt, hogy egységet alkossanak, ahogyan az a 7-34. ábrán látható. Ellenőrizze a húzó rúd egyenességét és felületének állapotát, valamint a húzó végén lévő gyűrűs horony állapotát. Vigyen fel grafitiszapot a húzóvégre, hogy az öntés után megkönnyítse az öntött profilozott anyag sima leválasztását a húzórúdról. Ellenőrizze a kemencetöltet minőségét és méretbeli állapotát, hogy az zökkenőmentesen be tudjon kerülni a kemencébe. Törölje át a megfigyelőablakot vízmentes alkoholba mártott puha ruhával.

(2) Olvasztórendszer-szerelvény

Helyezze a kvarc külső héjat az indukciós tekercsbe, majd helyezze a tégely-forma egységet a kvarc külső héjba, úgy, hogy a forma a vízhűtéses kristályosítóba kerüljön, külső fala a kristályosító belső falához illeszkedjen. Helyezze a csillámfedelet a tégely tetejére. Szerelje fel a grafit dugó rudat az emelőszerkezet gerendájára, és nyomja le a dugó rúd lefelé gombját, hogy teljesen elzárja a tégely kiöntőnyílását. Helyezze be a hőelemet a grafitdugó rúd középső furatába, amint az a 7-35. ábrán látható. Helyezze be a húzó rudat felfelé a kristályosító lyukába úgy, hogy a húzó vége a dugó rúd hegyének támaszkodjon. Állítsa be az irányítócsiga helyzetét a húzószerkezetben úgy, hogy a húzórúd egyenes legyen, és szorosan tapadjon az irányítócsiga felületéhez, ahogyan az a 7-36. ábrán látható. Nyomja meg a "Meghúzás" gombot, hogy a meghúzókerék szilárdan a vonórúdhoz nyomódjon.

(3) Olvadó töltetanyag

Adja a töltetet a tégelybe a 7-37. ábrán látható módon, és próbálja meg egyenletesen elosztani a töltetet, hogy elkerülje a túlzott tömörítést, amely az olvadás során "anyagelakadáshoz" vezethet. A töltet hozzáadása után zárja le a kemence fedelét, ürítse ki a 20 Pa alatti területet, és töltse fel azt tiszta argongázzal, közel légköri nyomáson. Állítsa a fűtési hőmérsékletet 1050 ℃-ra, indítsa el a fűtést és növelje a fűtési teljesítményt. Amikor a fémtöltet teljesen megolvadt, az elektromágneses keverés elindul, hogy elősegítse az olvadt fém összetételének és hőmérsékletének egyenletességét.

(4) Vontatási öntés

Amikor az olvadt fém hőmérséklete a beállított hőmérsékleten stabilizálódik, a grafit dugó rúd felemelkedik, és az olvadt fém érintkezik a vontatórúd fejével. A vontatóberendezés beindul, és a vontatórúd az iránykerék és a nyomókerék súrlódása alatt folyamatosan lefelé mozog, az olvadt fém pedig a vontatórúddal együtt lefelé áramlik. A kristályosítónak a grafitformára gyakorolt hűtőhatása hatására az olvadt fém a forma belsejében megszilárdul, és a szilárd-folyadék határfelület egy bizonyos magasságban stabilizálódik, lehetővé téve a folyamatos és stabil előrehaladást a folyamatos öntési folyamatban, ahogyan az a 7-38. ábrán látható.

(5) Profilanyagok vágása és eltávolítása

Amikor a folyamatos öntőrúd anyagának hossza eléri a kb. 500 mm-t, vágja le egy nagy csavarvágóval, hogy a folyamatos öntőrúd anyagát ne akadályozza a húzási folyamat során. Engedje el a préskereket, és távolítsa el a maradék profilt, amikor az olvadt fém már kiöntésre került. A rúdnak a húzórúd köré tekeredett része néhány erős rázással leválasztható.

(6) A munka vége

Miután az összes öntőformát kiöntötték, folytassa a hűtővízellátást az indukciós olvasztókemencébe, amíg annak hőmérséklete le nem csökken 100 ℃ alá, mielőtt leállítaná. Használjon eszközöket, például seprűt és csipeszt a lehullott fémhulladékok összegyűjtésére, tisztítsa meg az olvasztókamrát porszívóval, törölje át a megfigyelőablakot vízmentes alkoholba mártott ruhával, és tisztítsa meg az öntőgép és a munkahely külső felületét.