Hogyan kell csinálni Gemstone alakítás, szerelés, és Faceting vágás?

Formázás és ragasztók a drágakő nyersanyagok rúdjához, Facettált drágakő vágása és polírozása

Bevezetés:

Ez az útmutató mélyreható betekintést nyújt a drágakőformázás világába, a nyers kőformázás, a drágakő rudakra való szerelése, valamint a fazettált drágakő csiszolása és csiszolása kulcsfontosságú folyamataira összpontosítva. Mindenki számára kötelező olvasmány, aki az ékszeriparban dolgozik, és a nyers drágakövek csiszolt ékszerré alakításában való jártasságát szeretné tökéletesíteni. Megtanulhatja, hogyan érheti el a pontosságot a kőformázás során, hogyan biztosíthatja a minőséget a ragasztás során, és hogyan sajátíthatja el a fazettázás művészetét a hibátlan kivitelezés érdekében.

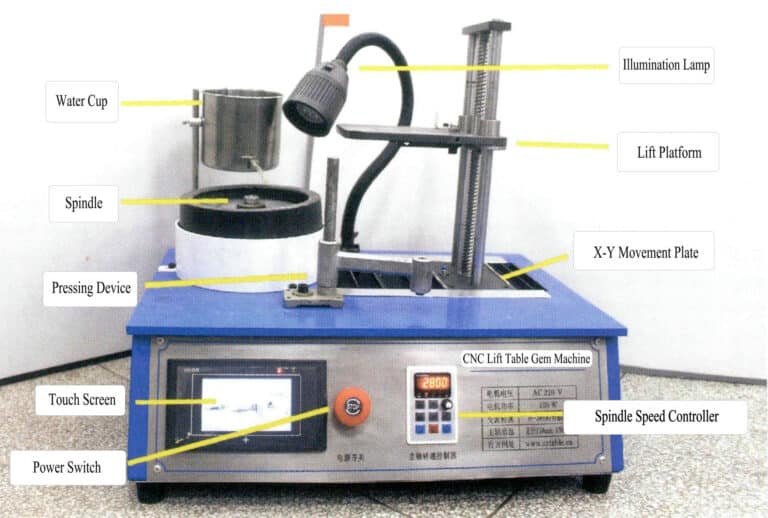

A CNC drágakő vágógép felépítése

Tartalomjegyzék

I. szakasz Drágakő nyers kő alakítása

1. A nyers kőformázás elvei és módszerei

A drágakövek formázása a nyersanyag vágása után a derékméret alakítása.

1.1 A durva kőformázás elve

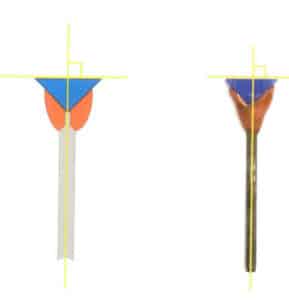

A drágakő formázásának elve - A drágakő nyersen megtervezett derékformája és mérete a drágakőre. A gyártás során a vágott drágakő nyersdarabot a tervezési követelményeknek megfelelő derékforma és méret elérése érdekében csiszolják, amint azt az 5-1. ábra mutatja.

1.2 A drágakő nyers alakítás módszerei

(1) Egyetlen kő formázása

A drága természetes drágakövek és drága szintetikus drágakövek kis rendelési mennyiségben egyetlen részecske formázási módszert alkalmaznak.

(2) Formázás tömegtermeléshez

A közönséges természetes és szintetikus drágakövek félautomata gépet használnak a tételes gyártási formázási módszerekhez.

2. A drágakő megmunkálására vonatkozó minőségi követelmények

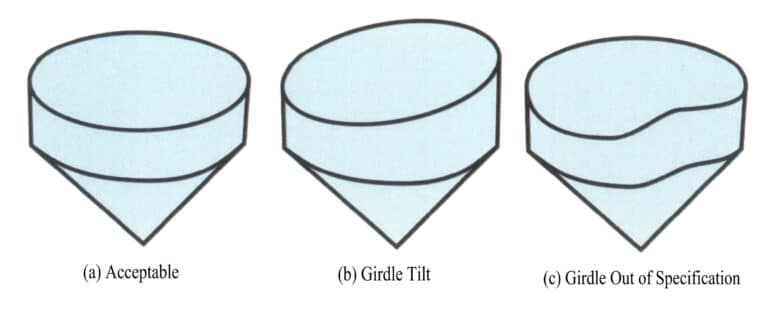

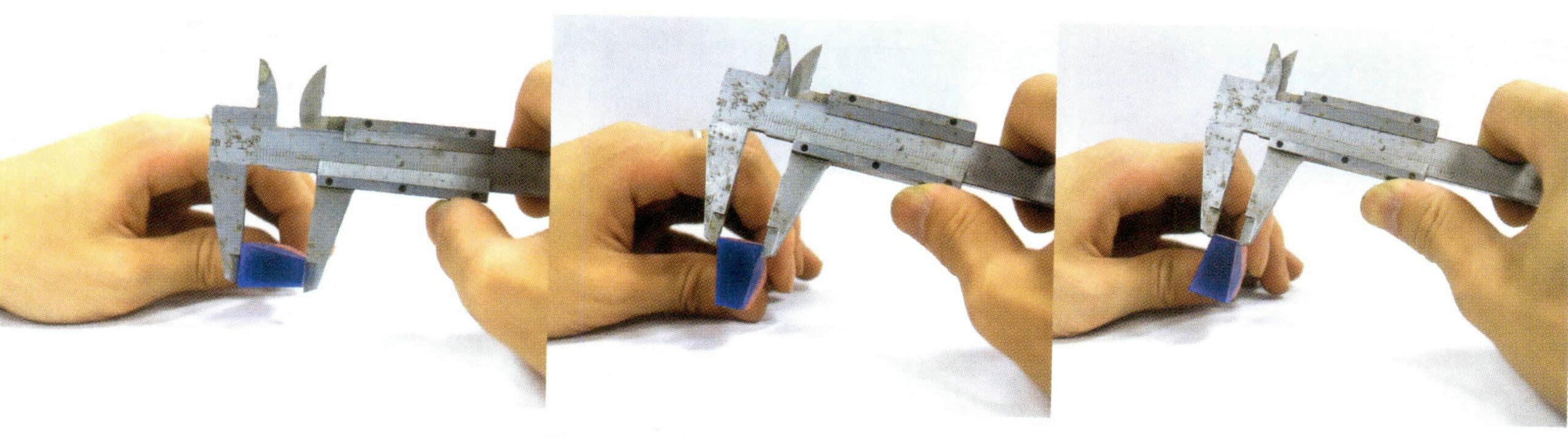

2.1 A drágakő derekának alakja pontos (5-2. ábra)

2.2 A termékméretek következetessége

A precíziós durva kőnyersanyag-nyersanyagok mérettűrése ±0,01 mm-en belül van a nagyméretű durva kőmegmunkálás esetén, amint azt az 5-3. ábra mutatja.

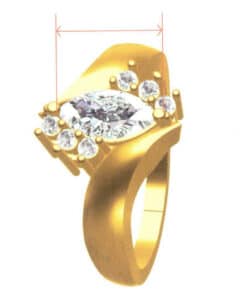

2.3 Drágakövek beállítása a mintagyűrű szerint (5-4. ábra)

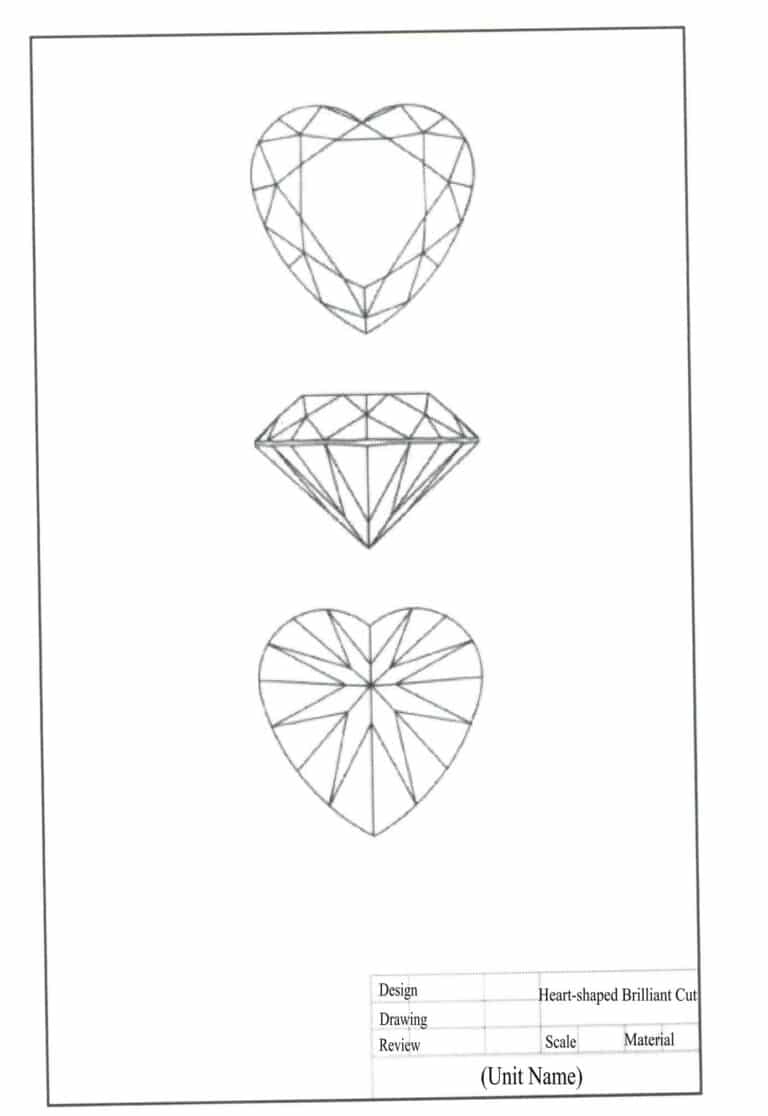

2.4 Gyártás a rendelési rajzok szerint (5-5. ábra)

3. Egyetlen drágakő durva alakítási folyamat és berendezések

A nyers drágakő derékkörfogatát csiszolással kell pontosan megformálni és méretezni, ami ésszerű gyártási folyamatokat, precíz berendezéseket és képzett drágakő-feldolgozási technikákat igényel a pontosan megformált és a méretszabványoknak megfelelő nyersdarabok előállításához.

3.1 Közös univerzális gép vagy közönséges drágakőgép egyetlen drágakő alakításához

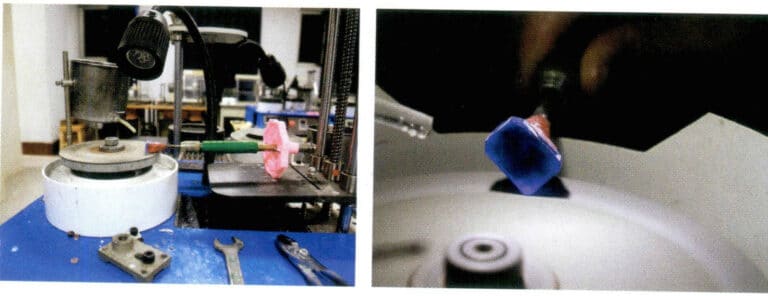

Az egyetlen drágakő formázási folyamat során egy háromszög alakú darabot vasrúddal ragasztanak össze, a berendezésen megformálják, és ellenőrzik a formázás minőségét és méreteit.

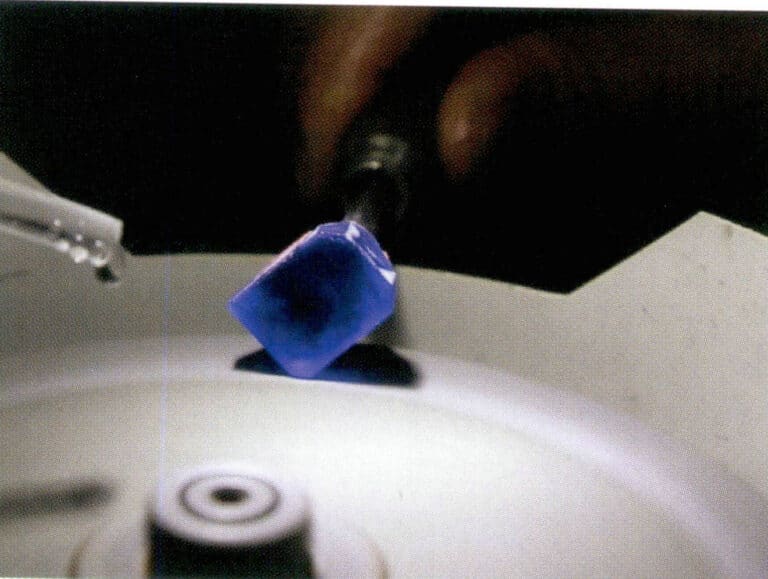

(1) Ragassza a háromszög alakú csempe anyagot gem ragasztóval egy speciális vasrúdra (5-6. ábra).

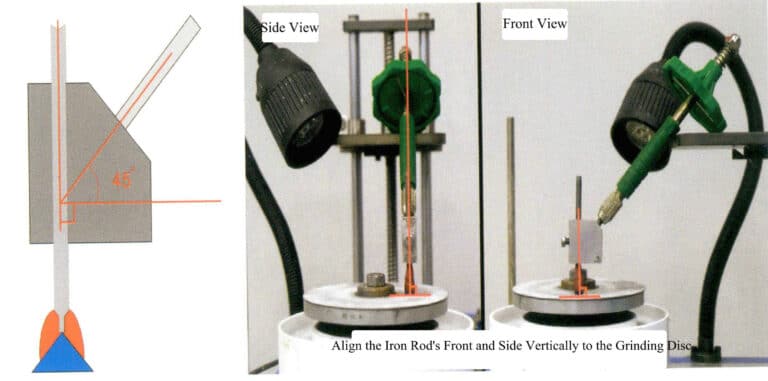

(2) Formázás a berendezésen

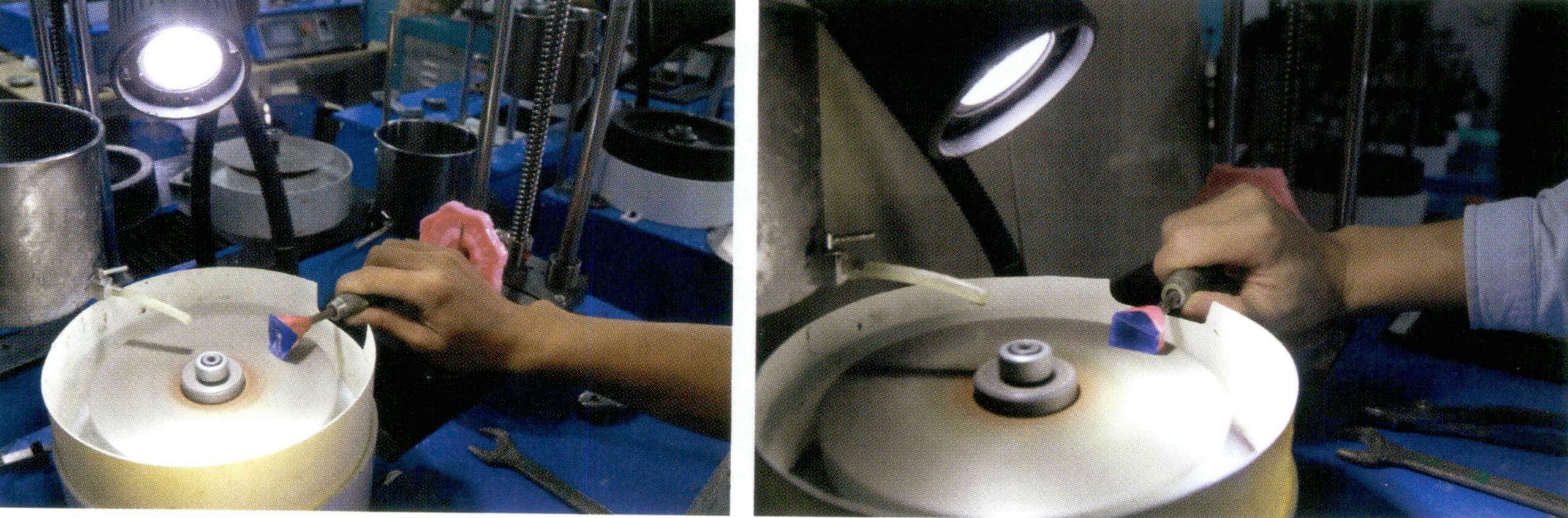

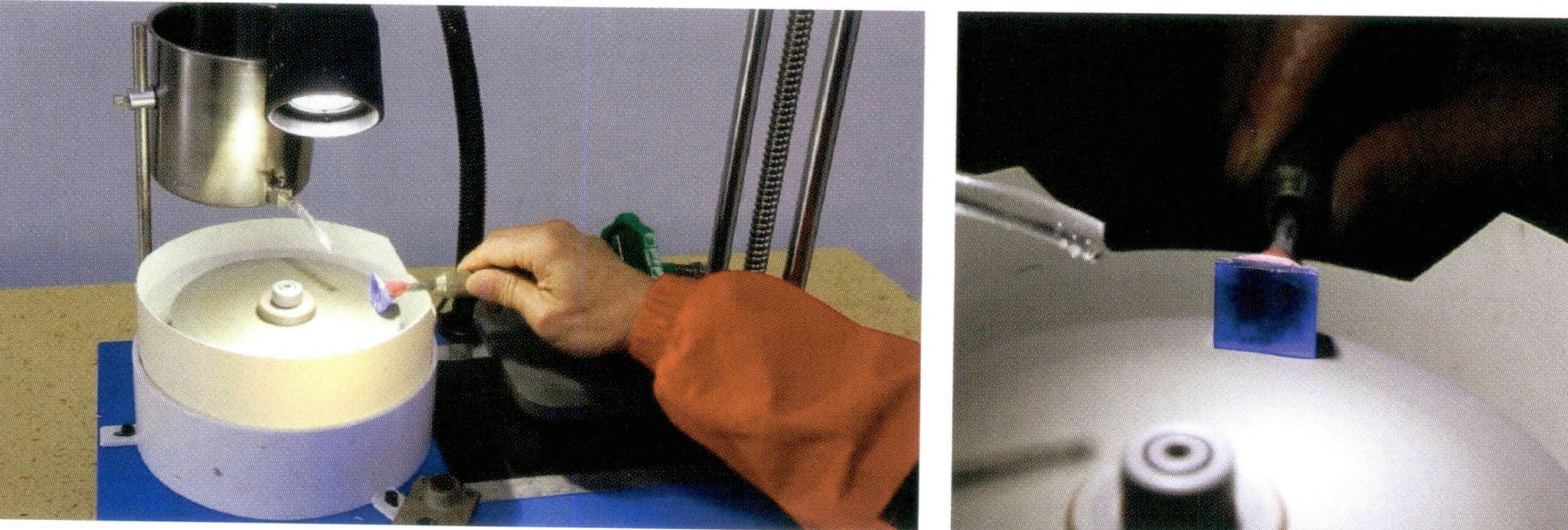

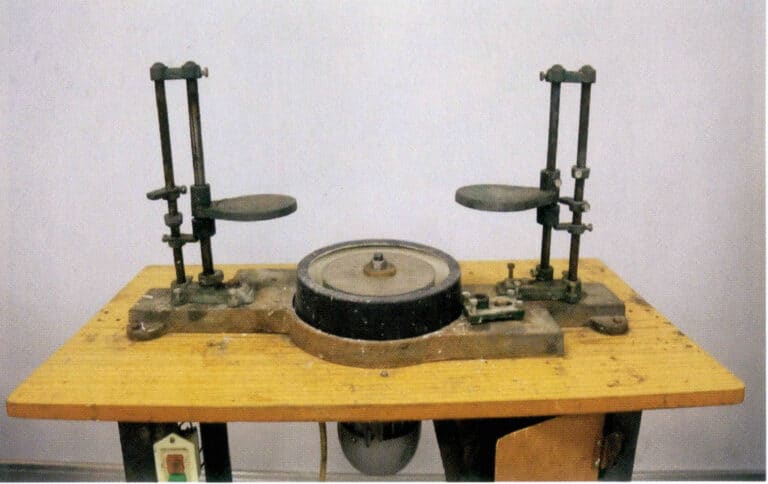

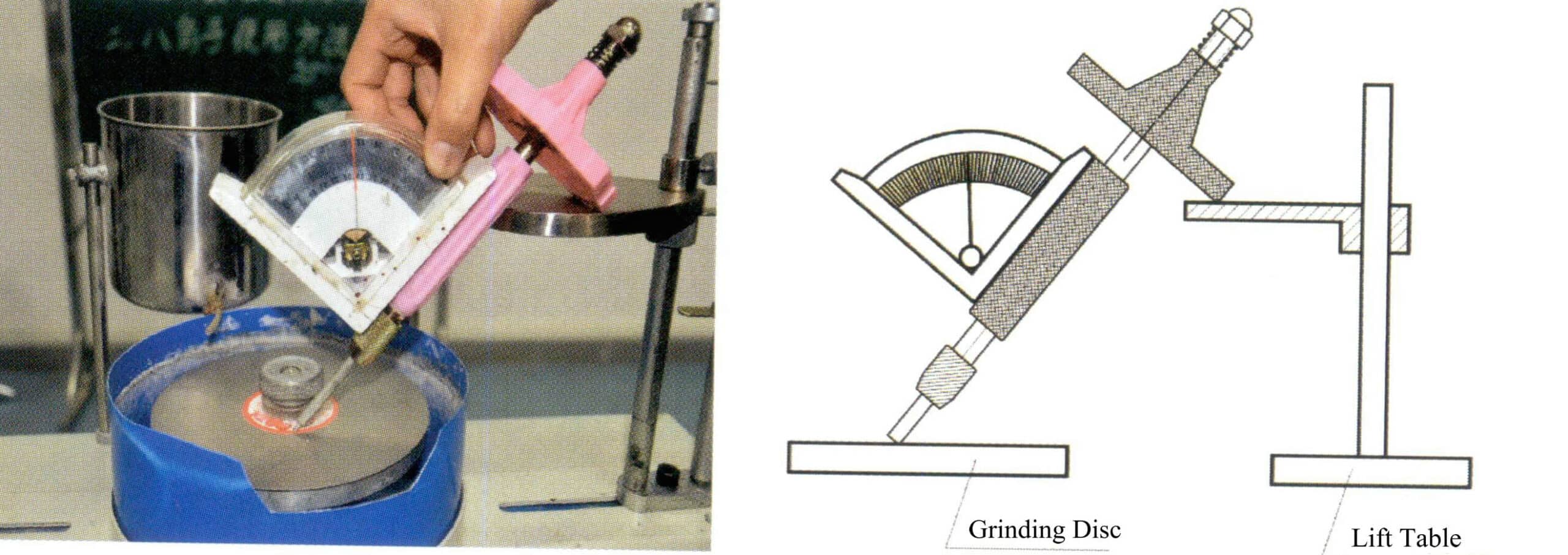

Az univerzális gépen történő alakítást az 5-7. ábra, a közönséges drágakőgépen történő alakítást pedig az 5-8. ábra mutatja.

(3) Ellenőrizze a formázási méreteket (5-9. ábra)

3.2 Közös alakító berendezések és szerkezetek az egy drágakő termeléséhez

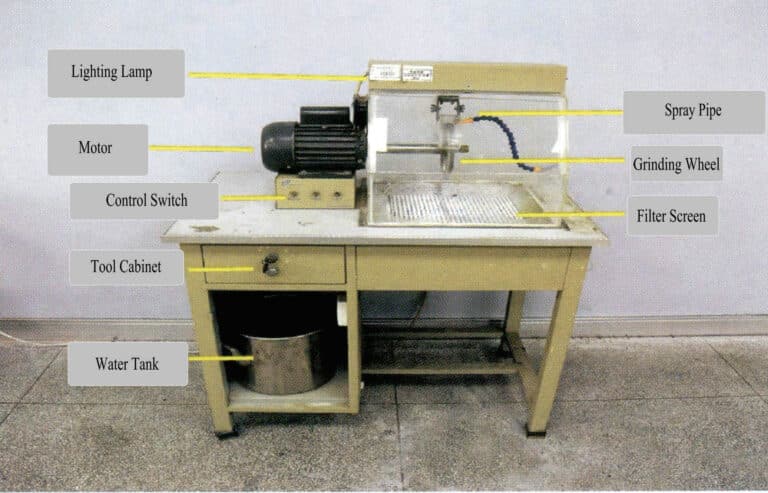

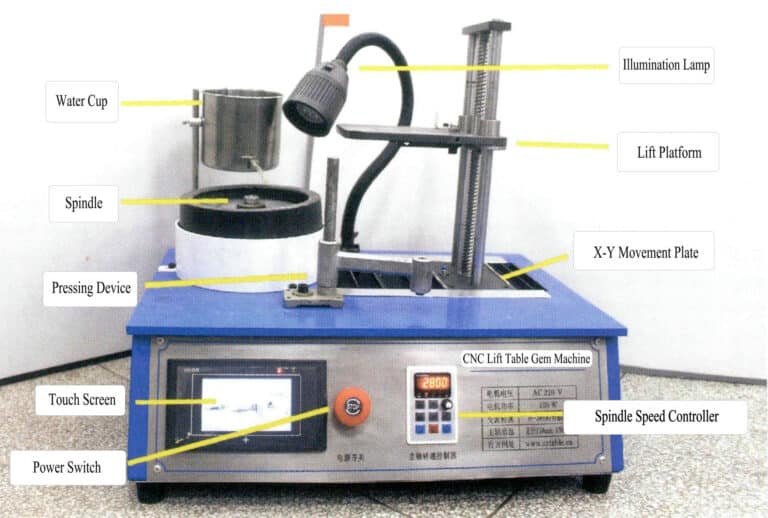

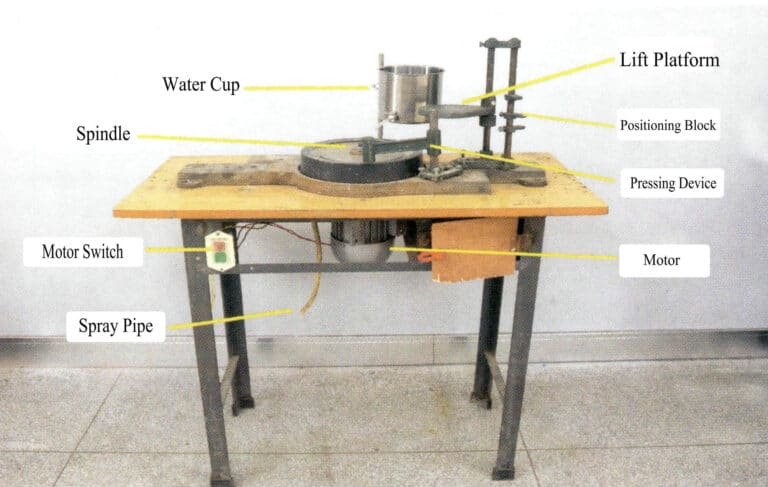

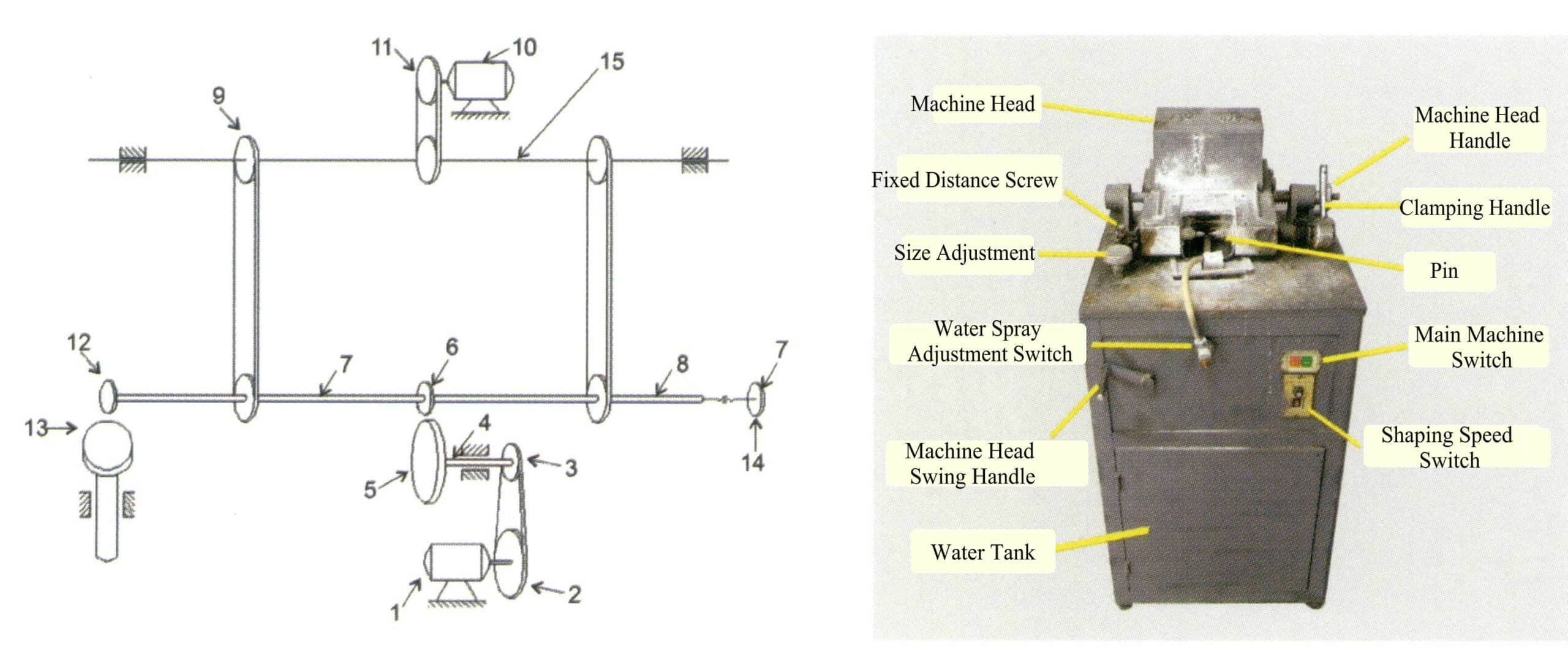

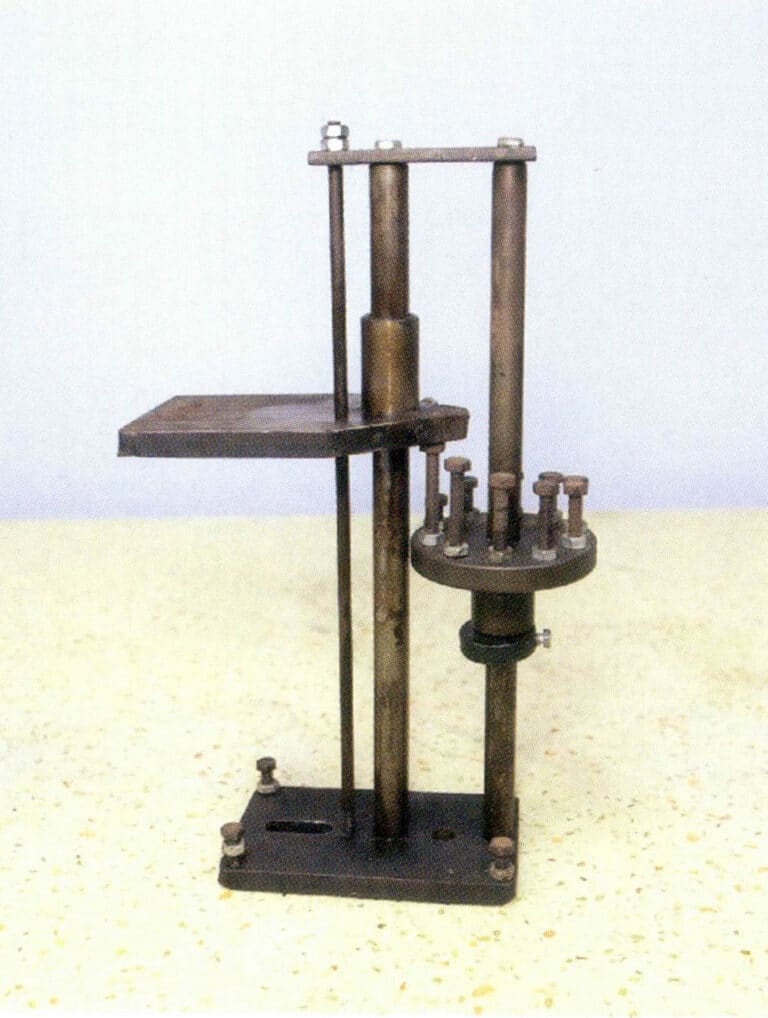

Az univerzális gép felépítését az 5-10. ábra, a CNC emelőplatformos drágakőgép felépítését az 5-11. ábra, a közönséges drágakőgép felépítését pedig az 5-12. ábra mutatja.

3.3 Az univerzális drágakő polírozó gép funkciói és alkalmazási területe

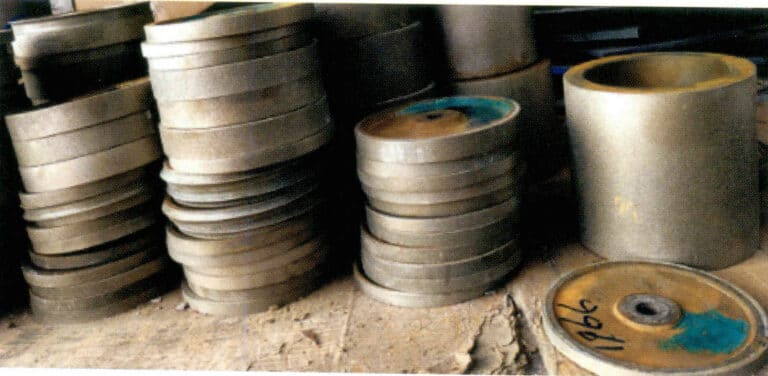

Az univerzális drágakőpolírozó gép teljesítményét egy 250 W-os ① motor biztosítja, amely az alapra van szerelve, 1400 fordulat/perc sebességgel. A motor ① tengelyére egy ② orsó van szerelve, és az orsó elülső végére egy ③ csiszolókorong van felszerelve, amely az alábbiak szerint különböző szerszámokra cserélhető az egyes alkalmazásokhoz.

(1) Formázás

Cserélje ki a drágakő formázásához szükséges csiszolókorongra, amint az az 5-13. ábrán látható.

(2) Polírozás

Cserélje ki egy polírozó korongra a drágakő csiszolásához, ahogy az 5-14. ábrán látható.

(3) Gravírozás

A jádefaragó szerszámokra váltva drágaköveket faraghatunk, amint azt az 5-15. ábra mutatja.

(4) Fúrás

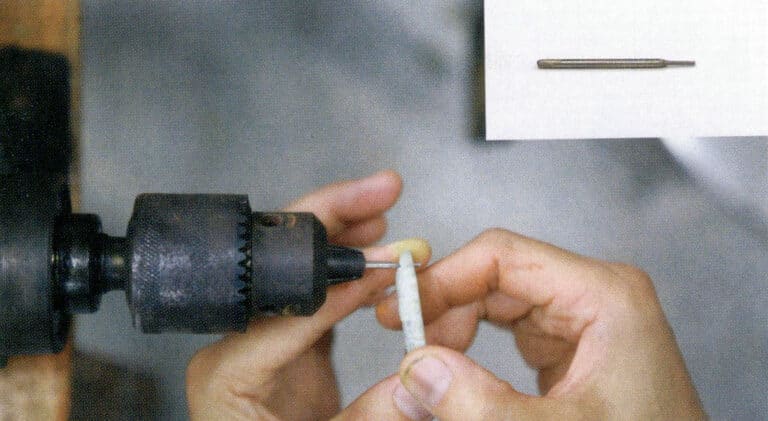

Fúrótokmányra és szerszámokra váltás drágakövek fúrásához, amint az 5-16. ábrán látható.

(5) Görbe felületű drágakövek feldolgozása

Az ívelt felületű drágakövek az 5-17. ábrán látható módon, réses tárcsára váltva megmunkálhatók.

4. Gyakori drágakő nyers gyártási példák

4.1 A sík felületű drágakő nyers feldolgozása

Sima (domború vagy ívelt) drágakő nyers- A drágakő derék alakja ívelt felületekből áll, mint például kerek, ovális, körte, marquise, szív alakú stb. Az ívelt felület által kialakított derékrészt ívelt felületű drágakő nyersnek nevezzük.

(1) Sima drágakő feldolgozása

Rögzítse a vágott nyers követ egy vasrúdra drágakőragasztóval. Miután a ragasztó kihűlt, formázza meg az 5-18. ábrán bemutatott módszer szerint sima (ívelt) drágakő-nyerskövekhez. A nyers drágakő alakjának és méretének pontossága elsősorban az illető készségszintjétől függ.

Cabochon Gemstone alakítás és befejező videó

(2) Ovális (tojás) alakú drágakő nyerskövek feldolgozása

Rögzítse a vágott nyersdarabot egy vasrúdra drágakőragasztóval, és miután a ragasztó kihűlt, kövesse az 5-19. ábrán látható ovális (tojás) alakú drágakő megmunkálási műveletét. A személy képzettségi szintje elsősorban a nyers alak és a méret pontosságát szabályozza.

Ovális (tojás alakú) drágakő formázás és befejező videó

4.2 Lineáris drágakő durva alakítási folyamat

A lineáris alakú nyers drágakő egyenes vonalakból áll, például smaragd alakú (kis nyolcszög), négyzet, téglalap, trapéz stb. Ezeknek az alakzatoknak a derékvonalát lineáris alakú drágakő nyers kőnek nevezzük.

(1) A lineáris drágakő durva alakításának elve

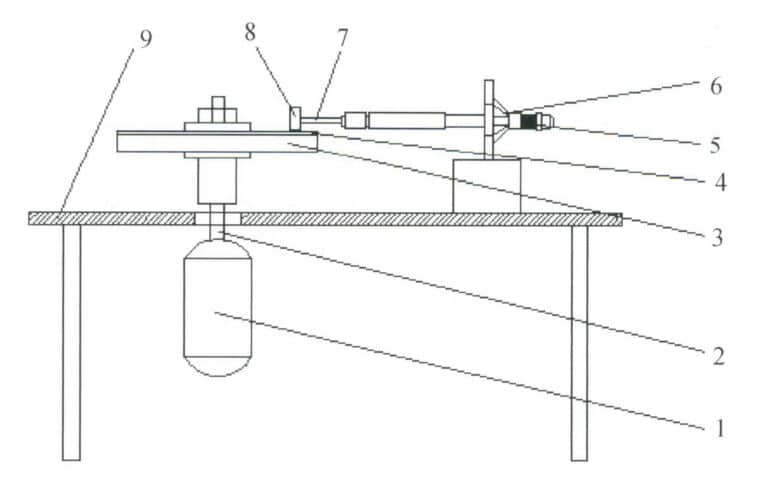

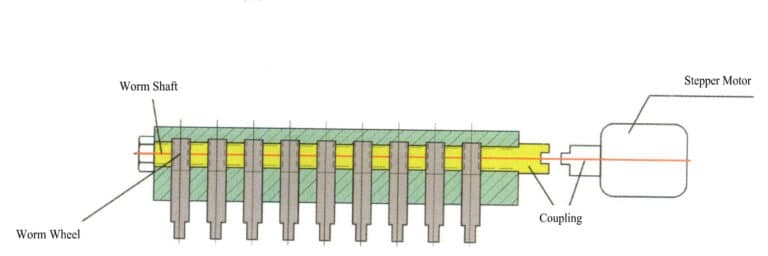

A berendezés összetétele: A talapzatra egy 180 W-os, 2800 fordulat/perc sebességű motor van felszerelve (1). A motorra (1) egy orsó van szerelve, amelyre egy fej (2) van felszerelve, a fejre (2) egy tálca (3) és egy csiszolótárcsa (4) van rögzítve, a gépen pedig párhuzamos nyolc négyzet alakú kézilapok (5) vannak. Működés közben a nyolcszögletes kéz (6) tengelyének párhuzamosnak kell lennie a berendezés munkaasztalával (9) a drágakő nyersanyag párhuzamosságának biztosítása érdekében. A drágakő-nyerskövet (8) drágakőragasztóval ragasztjuk a vasrúdra (7) (5-20. ábra).

1.Motor; 2. Tengelyfej; 3. Tálca; 4. Homokkorong; 5. Távolító; 6. Nyolcszögletű fogantyú; 7. Vasrúd; 8. Durva kő; 9. Munkapad.

(2) Egykristályos, lépcsőzetes vágású drágakő durva alakító feldolgozása

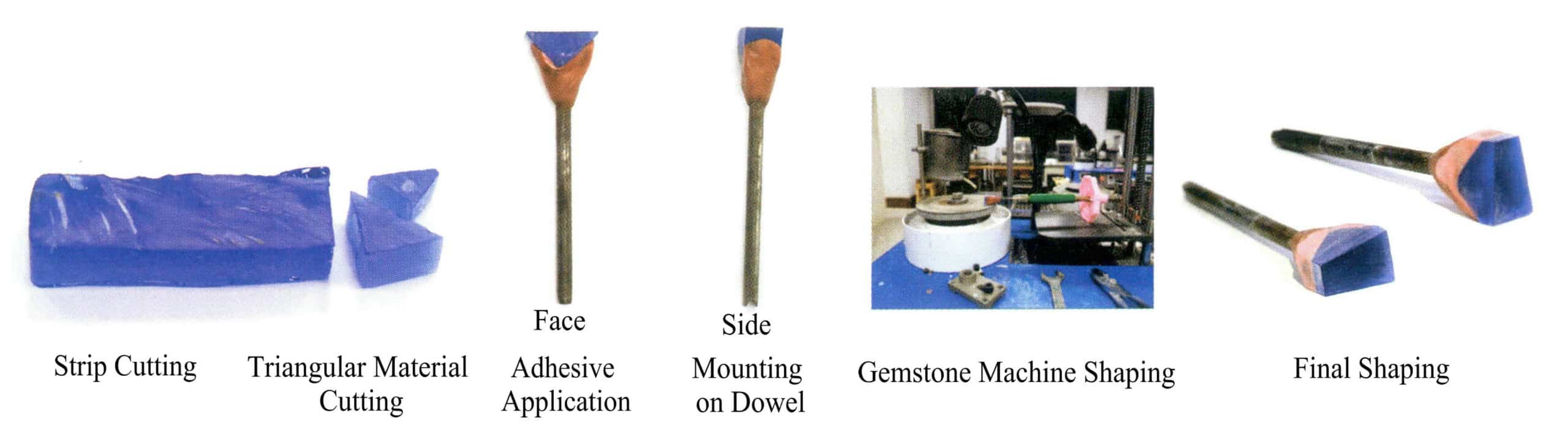

Feldolgozási folyamat: vágott csíkok - vágott háromszög alakú anyagok - ragasztó - felső rúd - drágakő gépi formázás - teljes formázás, amint az 5-21. ábrán látható.

A CNC drágakő-formázó gép műveletét az 5-22. ábra mutatja.

(3) Az egykristályos négyzet alakú, derékszögű, párhuzamos vonal típusú drágakő nyersek formázó feldolgozása

Helyezze a vasrudat a drágakő nyersdarabokkal a nyolcszögletű tartóba, állítsa be a munkapad szögét úgy, hogy a nyolcszögletű tartó párhuzamos legyen a csiszológép csiszolótárcsájával, kapcsolja be a motor kapcsolóját, kapcsolja be a hűtővíz kapcsolóját (az üresdarab mérete határozza meg a vízáramlás méretét), fogja a nyolcszögletű tartót jobb kézzel, támassza a nyolcszögletű fogantyút a munkapadra, és helyezze a drágakövet a csiszolótárcsára (5-23. ábra).

(4) Egyetlen smaragd (téglalap alakú ferde) csiszolási folyamat (5-24. ábra)

Smaragd vágott (téglalap alakú ferde) drágakő alakítás és befejező videó

4.3 Formázási folyamat különleges formájú drágakő nyerskövekhez

A fent említett kőrovarokon kívül, ha a kőrovar egy bizonyos részén gödör jelenik meg, az különleges formájú rossz típusnak minősül. Ez a különleges alakú drágakő szív alakú, szilvavirág alakú, pentagramma alakú stb. nyers, külső alakja alapján megmunkált gödrökkel rendelkezik, és a formázáshoz gödörlyukasztó gépet kell használni.

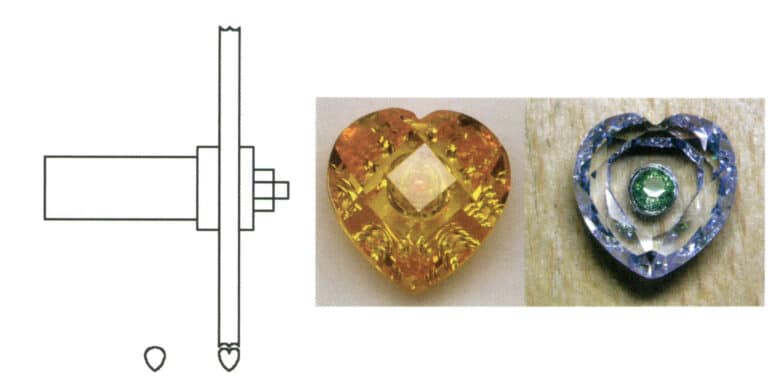

(1) A szív alakú drágakő nyers formázási elve (5-25. ábra)

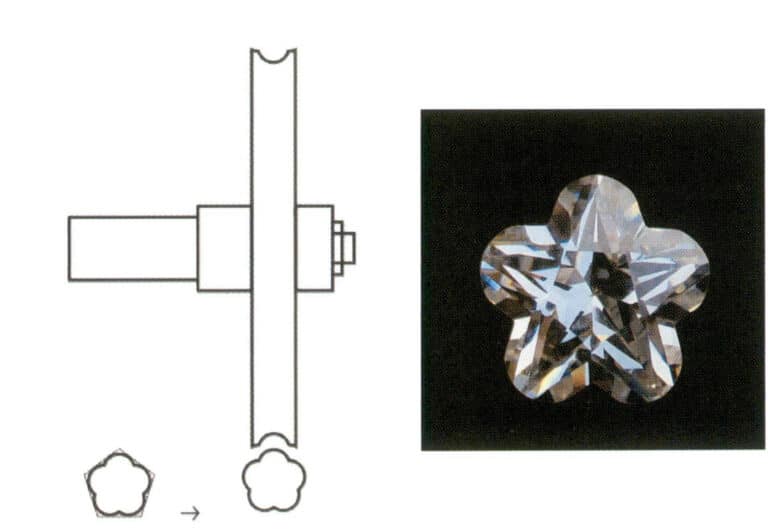

(2) A Plum Blossom Gem Rough alakítási elve (5-26. ábra)

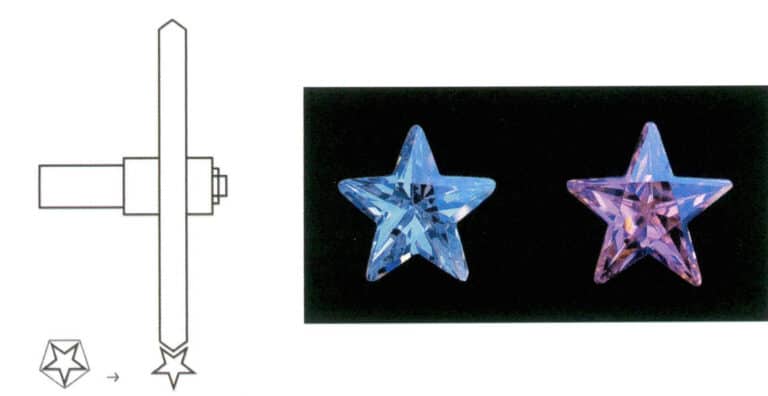

(3) A Pentagram Gem Rough alakítási elve (5-27. ábra)

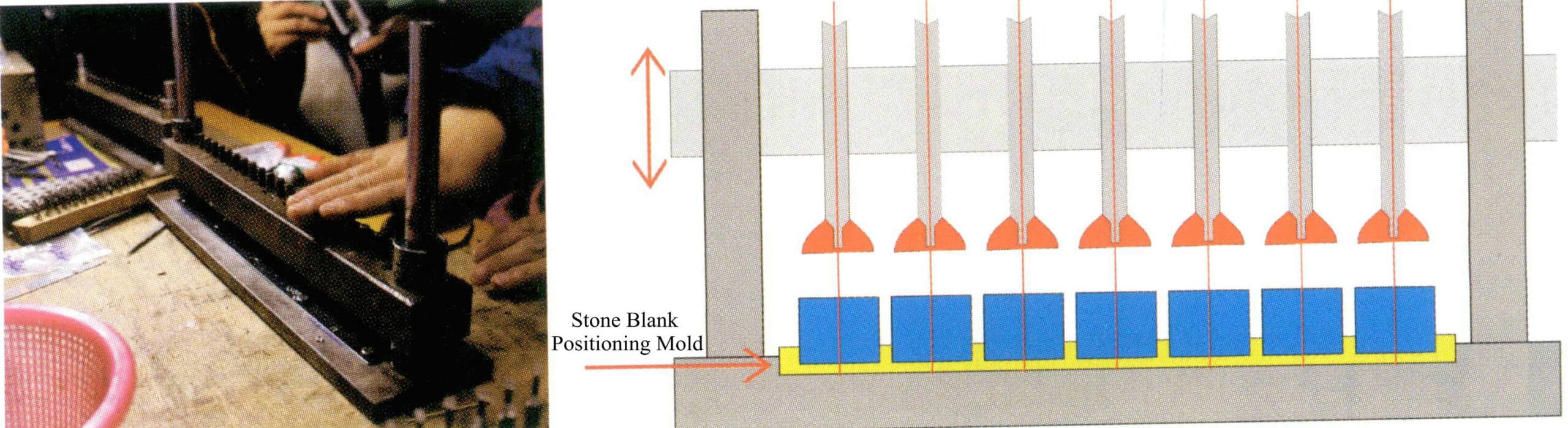

5. Berendezés a drágakőhibák tömegtermeléséhez

5.1 Félautomata alakító berendezések

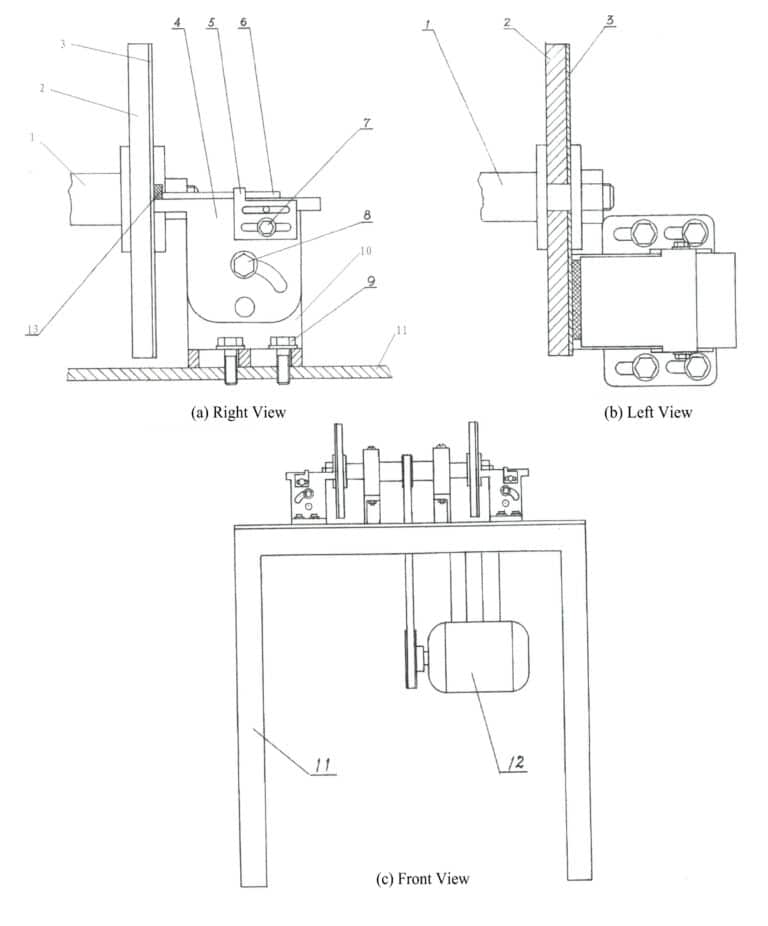

(1) A félautomata alakító gép felépítése és működési elve

A nyers drágakő formázása a sorozatgyártásban az 5-28. ábrán látható berendezéseket használja. A csiszolótárcsát egy szíj hajtja, amely a teljesítményt az orsófejre továbbítja. A csiszolókorongot az orsófejre szerelik, és a kőnyers kövek forgókészletét szintén a vázra szerelik. A szerszám mozgatásával különböző nyersformák állíthatók elő. A kőnyersanyag alakjának és méretének pontosságát a szerszám pontossága és a kézikerék beállítása határozza meg.

1.Motor; 2. Nagy csigakerék; 3. Kis csigakerék; 4. Orsó; 5. Gyémántcsiszoló korong; 6. Drágakő-nyersanyag; 7. Fix felső csap; 8. Mozgatható felső csap; 9. Lánckerék; 10. Redukciós motor; 11. Redukciós motor lánckerék; 12. Drágakő-forma; 13. Formaállító rúd; 14. Kézikerék; 15. Kézikerék. Lánckerék tengely

A berendezés működési elve: Csatlakoztassa a tápegységet a motor (1) indításához, amely a motor (1) tengelyére szerelt nagy háromszög alakú csigát (2) hajtja, ami az orsó háromszög alakú csigájának (3) és az orsó másik végére szerelt gyémántcsiszoló korongnak a forgásához vezet. A drágakőformát (12) a rögzített kidobócsap (7) egyik végére szerelik fel, míg a másik vége a drágakő-nyersanyaghoz (6) nyomódik. A drágakő nyers (6) másik végén egy mozgatható kidobócsap (8) található, amely a kézikerék (14) hatására a drágakő nyers (6) megszorítja. A reduktív motor (10) három, a lánctengelyre (15) szerelt lánckereket hajt forgásba. A lánctengely (15) két végén lévő lánckerekek a mozgatható és a rögzített kidobócsapot hajtják forgásba, ezzel befejezve a kő megformálási folyamatát. Az öntőforma-beállító kar állítja be a kőnyersanyag méretét.

A félautomata alakító gép kerek formákat tud alakítani, és különböző típusú profilozó alakító kerekek telepítésével különböző formájú drágaköveket, üveglencséket stb. tud feldolgozni, egységes méretekkel és nagy pontossággal. Különböző szabálytalan medálokat is meg tud dolgozni, például szív alakú, kerek, ovális, levél alakú, nyolcszögletű, háromszögletű, tök alakú, vízcsepp alakú, lámpás alakú stb. medálokat.

A félautomata alakítógép hátránya, hogy kézzel kell rögzíteni a nyersanyagot, majd kézzel leengedni a húzórudat a folyamatciklus befejezéséhez.

5.2 Teljesen automatikus alakító berendezés

A teljesen automatikus alakító berendezések félautomata alakító berendezéseket használnak főgépként, automatikus rögzítő és felszabadító kő durva mechanizmusokat és automatikus adagolóeszközöket adnak hozzá, hogy teljesen automatikus alakító berendezéseket alkossanak.

5.3 Négyzetek, téglalapok és trapézok speciális alakító berendezései

A trapéz alakú mesterséges drágakő durva penész gyors formázó berendezés egyszerű szerkezetű, nagy pontosságú, tömegtermelésre alkalmas, nagy termelési kapacitással, egyszerű működési folyamatokkal, alacsony termelési költségekkel, minimális beruházással és magas megtérüléssel rendelkezik. A munkások már egy napos betanítás után elkezdhetik a működést. Ha egy gyártósor tudományosan megszervezett, 2 emberrel a szeletelésre, 2 emberrel a formázásra és 1 emberrel a ragasztó eltávolítására, akkor összesen 5 emberrel egy betanítási időszak után munkásonként több mint 10.000 darabos napi átlagteljesítményt lehet elérni. Ez egy feldolgozó berendezés a trapéz alakú drágakő nyers formákhoz, amely "nagy teljesítményű, gyors termelés, jó minőség és anyagtakarékosság".

A gyártóberendezés az 5-29. ábrán látható.

1. orsó; 2. alumínium tálca; 3. gyémántcsiszoló korong; 4. munkapad lengőfej; 5. határérték modul; 6. sablon; 7. állítócsavar; 8. forgó állítócsavar; 9. munkapad állítócsavar; 10. munkapad; 11. keret; 12. motor.

6. Példák a vállalati drágakő nyers termelési berendezésekre

A nyers drágakő tömeggyártását általában a mesterséges drágakőgyártásban használják, például a szintetikus cirkónium-dioxid vágó- és formázó berendezésekben. A piacon nincsenek szabványosított eszközök; minden berendezést a gyártási folyamat alapján terveznek és gyártanak. Bár a készülékek egyes részei különbözhetnek, a működési elvek azonosak. A következőkben gyári példákkal illusztráljuk.

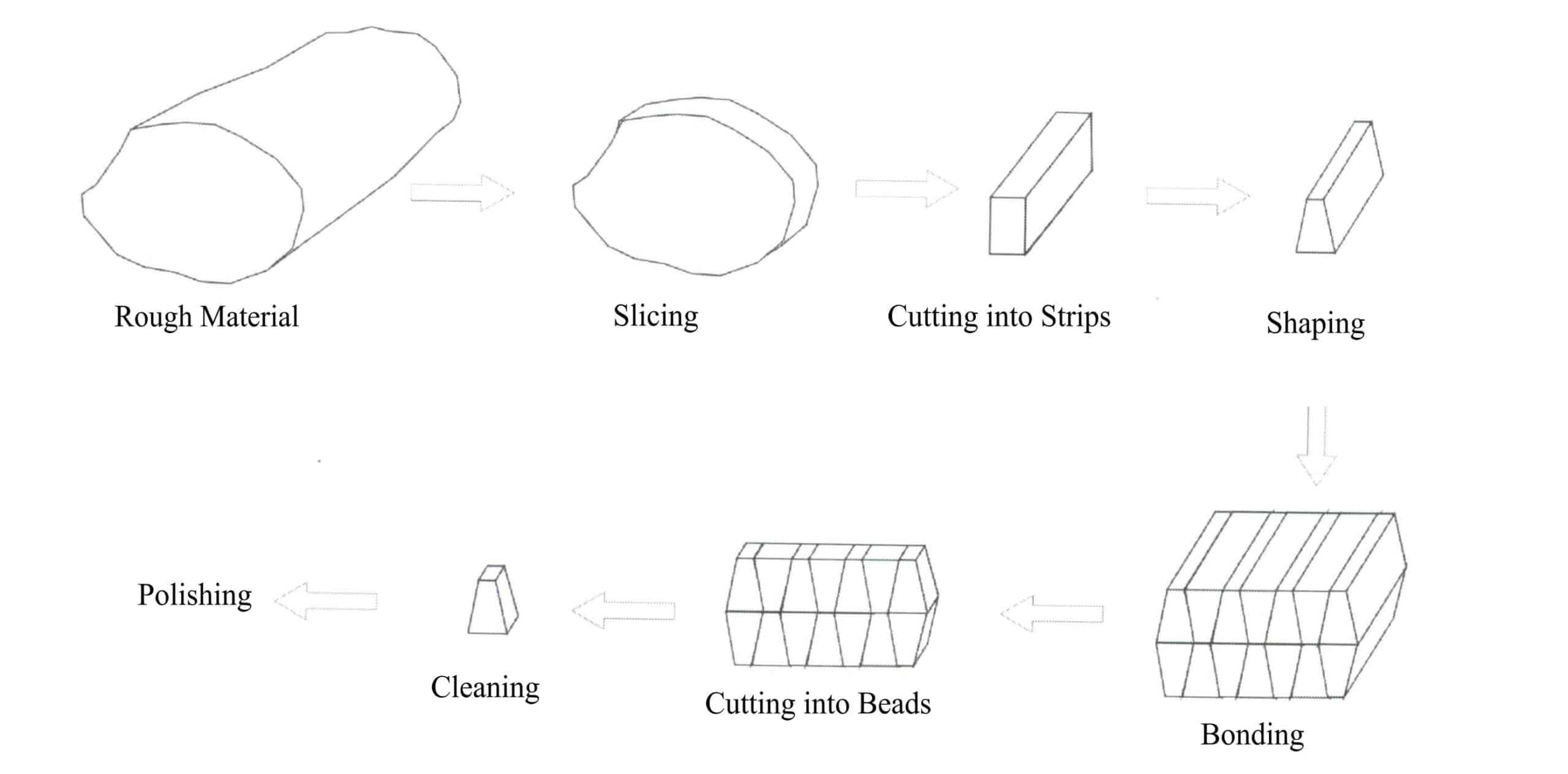

6.1 Trapéz alakú kődarabok gyártása

A trapéz alakú mesterséges drágakő előállítási folyamata a következő (5-30. ábra).

- A nyersanyagokat egy többlapátos vágógépbe szorítva szeletelje fel.

- Helyezze a felszeletelt anyagokat egy egylapátos vágógép munkapadjára, hogy csíkokra vágja.

- Helyezze a vágott csíkokat a formázógépre alakítás céljából.

- Rendezze el a minősített csíkokat az ábra szerint, és ragassza össze őket 502-es ragasztóval.

- Miután megvárta, hogy az 502-es ragasztó megszáradjon, helyezze a ragasztott tömbanyagot az egypengés kődaraboló gépre, hogy szemcsékre vágja.

- Tisztítsa meg az 502-es ragasztót.

- Drágakő durva rossz vibrációs polírozás.

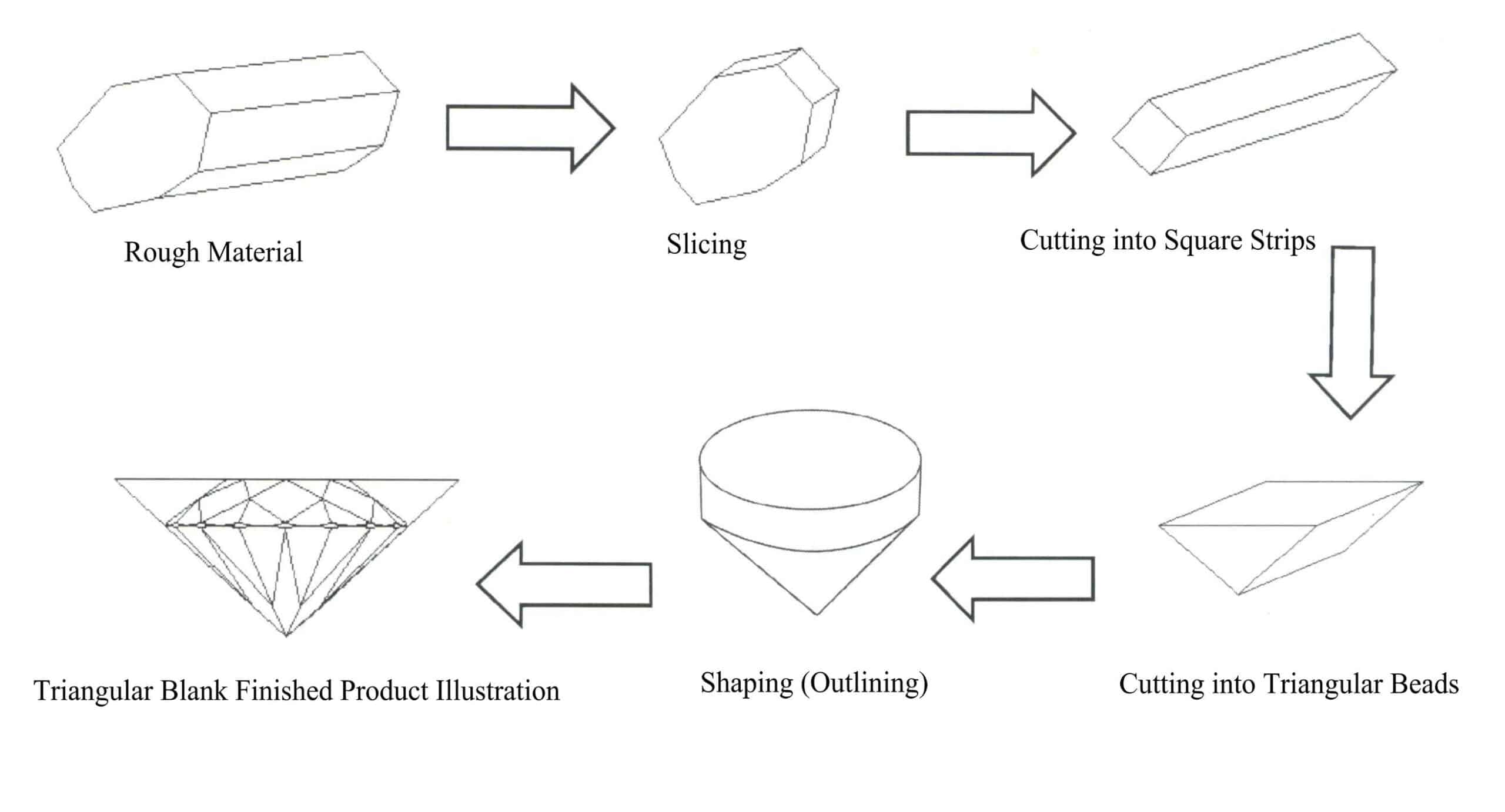

6.2 Háromszög alakú csempe gyártása

A háromszög alakú csempe gyártási folyamata az 5-31. ábrán látható.

6.3 A hengernyersanyag gyártása

Az 5-32. ábra mutatja a hengernyersanyag gyártási folyamatát.

6.4 A lekerekített gyöngyök gyártása

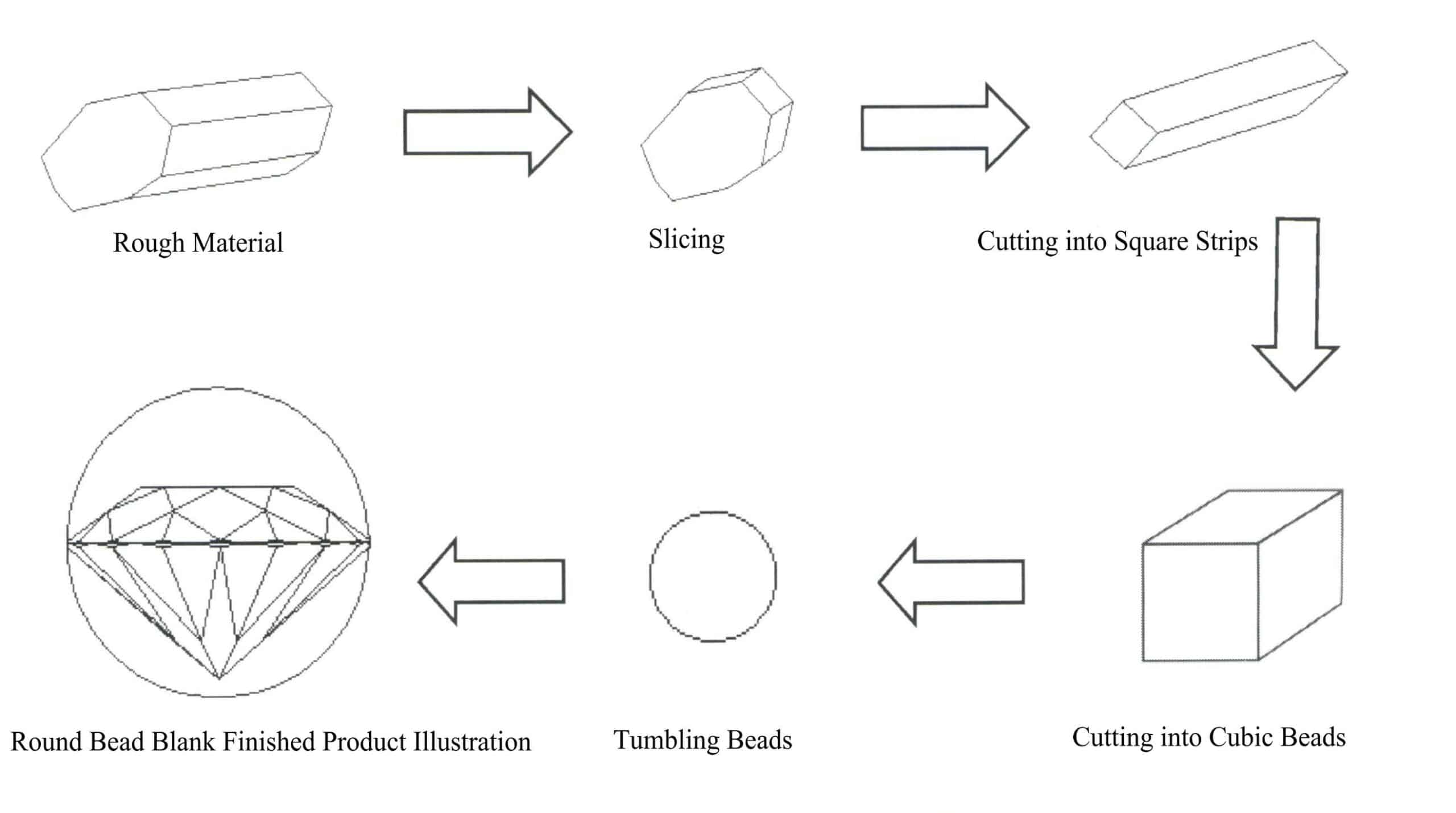

A lekerekített gyöngy gyártási folyamata az 5-33. ábrán látható.

7. A nyers drágakő előállításának költségszámítása

7.1 A piacon általánosan használt háromféle nyers kő összehasonlítása

Háromszög alakú csempe: szeletelés - csíkok vágása - háromszög alakú részecskék vágása - környező forma - durva kő

Hengeres nyers: szeletelés, csíkokra vágás, kerek csíkokká őrlés, hengeres részecskékre vágás

Kerekített gyöngy nyers: szeletelés - csíkokra vágás - kocka alakú részecskékre vágás - gömbölyű gyöngyök lekerekítése és fészkelése.

7.2 A két vagy háromféle nyers kőhöz szükséges berendezések összehasonlítása (5-1. táblázat)

5-1. táblázat A berendezések bemeneti összehasonlítása három gyakori típus esetében. nyers kő

| Parison | Egyvágó szeletelőgép | Többszerszámú kockázógép | Kontúrvágó gép | Facettáló gép | Centerless kerek rúd köszörűgép | Többlapátos vágószalag granulátor | Fészekrakó gyöngysor gép |

|---|---|---|---|---|---|---|---|

| Háromszög csempe | √ | √ | |||||

| Henger üres | √ | √ | √ | ||||

| Kerek gyöngy üres | √ | √ | √ | √ |

7.3 A termelési hatékonyság elemzése háromféle nyers kő esetében

Egy 2 mm-es kerek forma példája

| Háromszög üres | 2 fő | 2000 darab/nap | 10 óra, átlagosan 1000 darab/fő |

| Hengeres nyersdarab | 4 fő | 100,000 darab/nap | 10 óra, átlagosan 2500 darab/fő |

| Henger üres | 4 fő | 200 000 darab/nap | 10 óra, átlagosan 50.000 darab/fő |

7.4 Három nyers kő kitermelési aránya és nyersanyagköltségei

(1) A nyersanyag-kilogrammonkénti kitermelési arányok táblázata (5-2. táblázat).

5-2. táblázat Kitermelési arányok nyers kő kilogrammonkénts

| Név | Specifikáció (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Háromszög csempe | 30000 | 14000 | 8000 | 4000 |

| Henger üres | 16500 | 7700 | 4400 | 2200 |

| Kerekített gyöngyök üresen | 15000 | 7000 | 4000 | 2000 |

(2) Az egyes kőhibák anyagköltsége az 5-3. táblázatban látható (az A + B ólom-oxid ára alapján Wuzhou, Guangxi, 200 jüan / kg, 2012 decemberében).

5-3. táblázat Az egyes nyers kövek kitermelési arányának áttekintése

| Név | Specifikáció (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Háromszög csempe | 0.0067 | 0.0143 | 0.025 | 0.05 |

| Henger üres | 0.012 | 0.026 | 0.045 | 0.091 |

| Kerekített gyöngyök üresen | 0.013 | 0.029 | 0.05 | 0.10 |

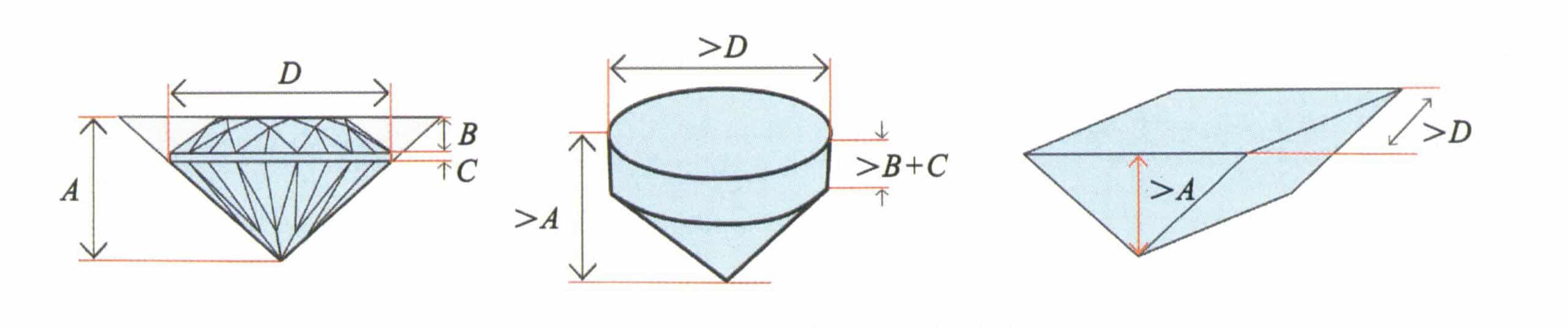

7.5 Durva drágakő és méretkövetelmények

- A D drágakő átmérőjének meg kell hagynia a derékvonal csiszolásához szükséges feldolgozási lehetőséget.

- A drágakőasztalnak hagynia kell egy kis helyet a csiszolásra és polírozásra.

- A nyers kő teljes magasságának nagyobbnak kell lennie, mint a termék teljes magassága.

- A korona magasságának a nyers kő derékvonal felett nagyobbnak kell lennie, mint a korona magasságának a termék derékvonala felett (5-34. ábra).

II. szakasz A drágakő nyersanyagok tapadása a rúdhoz

1. A nyers drágakövek rudakhoz való ragasztásához használt gyakori anyagok

A közönséges közönséges drágakőgépeket nyolcszögletű tartókkal vagy szerszámgépekkel együtt egyes drágakövek csiszolására használják. A drágakő specifikációk és formák sokfélesége miatt a hibás drágaköveket a feldolgozás előtt drágakőragasztóval vasrudakhoz ragasztják. Ezután a drágaköveket nyolcszögletű tartókba vagy szerszámgépekbe helyezik, hogy a drágaköveket az üzemeltetési követelményeknek megfelelően megmunkálják és csiszolják. A csiszolás után a drágaköveket leválasztják a vasrudakról és a ragasztóról, és a visszamaradt ragasztó- és olajfoltokat megtisztítják.

Miután a nyers drágakő átment az ellenőrzésen, a kődarabot egy speciális vasrúdhoz kötik, mielőtt a következő folyamatba kerülne. A drágakőkötés minősége befolyásolja a drágakőfaragás, a csiszolás és a feldolgozás hatékonyságát.

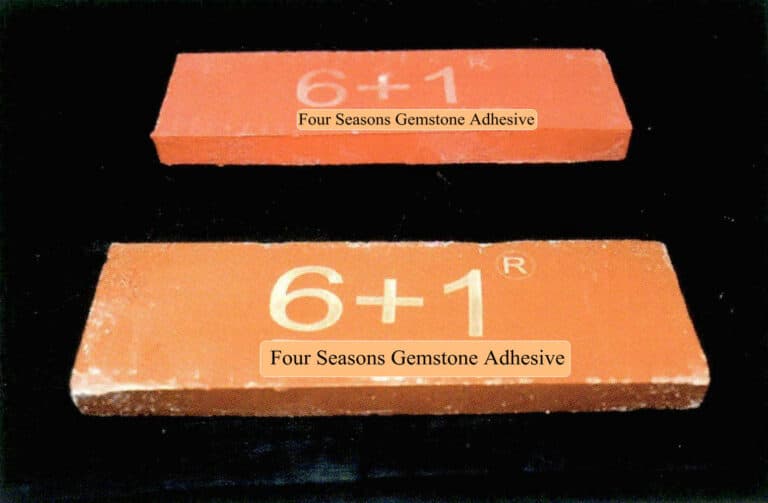

1.1 Újrafelhasználható drágakő ragasztó

A drágakőfeldolgozás befejezése után a drágakövet eltávolítják a vasrúdról. A vasrúdon maradt drágakőragasztó még mindig képes drágaköveket ragasztani, és a drágakőragasztó maradékát is be lehet olvasztani és újra felhasználni. Az ilyen típusú drágakőragasztót újrafelhasználható drágakőragasztónak nevezzük, feltéve, hogy nem ég, nem füstöl, nem karbonizálódik, és nem veszít teljesítményéből a melegítés során (6-1. ábra).

(1) A drágakőkötéshez használt anyagoknak meg kell felelniük a következő alapvető követelményeknek.

- Megfelelő kötőképességgel, szilárdsággal és keménységgel kell rendelkeznie, és nem szabad törnie vagy elmozdulnia a szokásos faragás és feldolgozás során.

- Az olvadáspont nem lehet 70 ℃-nál alacsonyabb, és nem lehet magasabb, mint a vágás, csiszolás és polírozás során keletkező hőmérséklet.

- A drágakőragasztó ismételt használata többszöri melegítés után is megőrzi teljesítményét.

- Jól oldódik szerves és szervetlen oldószerekben, de nem oldódik kerozinban és gépolajban.

- Olcsónak és nem ritkának kell lennie.

(2) Újrafelhasználható drágakő ragasztóanyag

- Shellac (6-2. ábra). 80℃ Megpuhul, 113℃ elfolyósodik, 165℃ erőteljesen elkezd gázt kibocsátani, laza szivacsszerű anyaggá válik, 210℃ elszenesedik és elveszíti tapadó képességét, a sellak optimális hőmérséklete 85-105℃, alkoholban feloldódik.

- Gyanta (6-3. ábra). Lágyulási hőmérséklet 50-70 ℃, 90-130 ℃ teljesen megolvad, nagyobb ragasztó képességgel és megfelelő szilárdsággal rendelkezik, és könnyen oldódik alkoholban, éterben, acetonban, terpentinben és más oldószerekben.

- Tömítőviasz. Alacsony minőségű gyantából és vasoxidból áll, 100 ℃ körül lágyul, keményebb, mint a sellak és a gyanta, nagyobb szilárdságú, és alkoholban, éterben, acetonban, terpentinben és más oldószerekben oldódik.

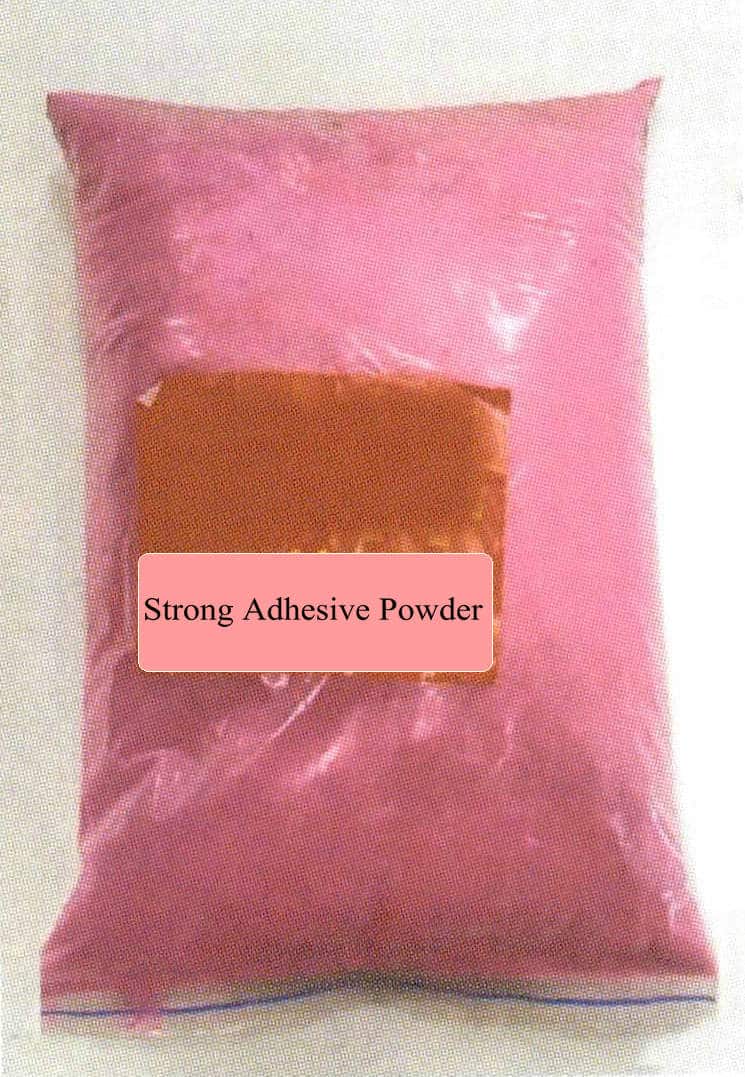

- Gem ragasztópor. A drágakőragasztót porrá zúzzák, és a drágakőragasztó port általában automatizált kőragasztáshoz használják (6-4. ábra).

6-2. ábra Shellac

6-3. ábra Gyanta

6-4. ábra Gem ragasztópor

(3) A Gem ragasztóanyagok kiválasztásának elvei

A ragasztóanyagok kiválasztásakor figyelembe kell venni a munkadarab alakját és méretét, a pontosságot, a feldolgozási hőmérsékletet és a feldolgozás során keletkező hőt. Minél nagyobb a munkadarabra ható erő és minél kisebb a felület, annál nagyobb ragasztószilárdságot kell választani. A sellak elsősorban ragasztó funkciót tölt be, míg a tömítőviasz és a gyanta ragasztó tulajdonságokkal rendelkezik, és javítja a ragasztóanyag mechanikai tulajdonságait. A nagy arányban pecsétviaszt tartalmazó ragasztók lágyabbak és rossz hőállóságúak, míg a nagy arányban gyantát tartalmazó ragasztók keményebbek és ridegebbek.

(4) Gem ragasztó készítmény

Formulázási követelmények: Az őrlés során keletkező hőt és az évszakos változásokat is figyelembe kell venni a formázás során.

A megfogalmazás a következő:

- 95% tömítőviasz+5% sellak.

- 80% gyanta +20% sellak.

A kereskedelemben kapható drágakőragasztó színe nem függ a ragasztási teljesítményétől, és a feldolgozott drágakő színével függ össze. Olyan színben kell kiválasztani, amely kontrasztban van a drágakő színével; például a vörös drágakövekhez fehér vagy zöld drágakőragasztót kell használni (6-5. ábra).

1.2 Eldobható drágakő ragasztó

Azokat a drágakőragasztókat, amelyeket a drágakőfeldolgozás befejezése után nem lehet újrahasznosítani, nem újrahasznosítható drágakőragasztóknak nevezzük. Például az 502-es ragasztó jól ragasztja a drágaköveket, de nem lehet újrahasznosítani.

Jelenleg a piacon kifejezetten drágakövek ragasztásához gyártanak eldobható drágakőragasztókat, köztük olyan fajtákat, mint a gyorsan száradó, fényérzékeny és AB ragasztó. A ragasztó átlátszó és erős kötőerővel, gyors kötési sebességgel és nagy hatékonysággal rendelkezik. Ha 2 mm-es drágakőhulladékot veszünk példának, egy személy napi 8 órás munkával több mint 12 000 darabot tud ragasztani, és egy kilogramm ragasztóval 400 000-200 000 darab drágakőhulladékot lehet ragasztani.

(1) Fényérzékeny ragasztó (6-6. ábra)

Ragasztási módszer: A vasrudat helyezze be a speciális betétlapba, a palack kupakjának hegyes végével közvetlenül a vasrúd hegyére vigye fel a ragasztót, majd csipesszel helyezze a drágakő-nyersdarabot a vasrúd ragasztóval bevont hegyére, és egyenesítse ki. Használjon UV-lámpát, hogy 1 percig besugározza a ragasztót, hogy a feldolgozás előtt kikeményedjen. Az UV-lámpa és a drágakő közötti optimális távolság 100 mm.

(2) 502 ragasztó (6-7. ábra)

Ragasztási módszer: A vasrudat helyezze be a speciális betétlapba, a palack kupakjának hegyes végével közvetlenül a vasrúd hegyére vigye fel a ragasztót, és a csipesszel a jobb kezében tartsa a drágakő nyersdarabot a vasrúd ragasztóval bevont hegyére, és egyenesítse ki. Kérjük, hogy feldolgozás előtt 15-20 percre helyezze 25-30 ℃-os környezetbe, hogy a ragasztó megszilárduljon. Ha a hőmérséklet nem éri el a 25-30 ℃-ot, akkor sütőt kell használni.

(3) AB ragasztó (6-8. ábra)

Ragasztási módszer: helyezze be a vasrudat a dedikált foglalatba, keverje össze az A ragasztót és a B ragasztót 1:1 arányban, közvetlenül mártja be a megfelelő mennyiségű AB ragasztót a vasrúd fejébe, helyezze a drágakövet a ragasztóval bevont vasrúd fejére, és hagyja 25 ℃ fok feletti környezetben 5 ~ 8 percig, hogy megszilárduljon. Körülbelül 15 perc elteltével feldolgozható.

6-7. ábra 502 Ragasztó

6-8. ábra AB ragasztó

2. Gyakori eszközök a drágakőkötéshez

2.1 Alkoholos lámpa

(1) Az alkohollámpát az újrafelhasználható drágakőragasztási folyamatban használják, amely hőforrásként szolgál az egyszeri drágakőfeldolgozáshoz. Általában a drágakövek előmelegítésére és a ragasztók melegítésére használják az egy drágakő előállítása során. A drágakőfeldolgozás befejezése után a felmelegített ragasztó segít leválasztani a drágakövet a vasrúdról. Az alkohollámpa és felépítése a 6-9. ábrán látható.

(2) Az alkoholos lámpa használatának biztonságos üzemeltetési eljárásait a 6-10. ábra mutatja.

- Az alkohol gyúlékony. Amikor alkoholt ad az alkohollámpához, ha az alkohol a munkalapra folyik, azt gyújtás előtt szárazra kell törölni.

- Az alkohollámpa légzárása rossz, és az alkohol könnyen elpárolog. A hosszú ideje nem használt alkohollámpák esetében a lámpa belsejében felgyülemlett gázt ki kell engedni, mielőtt meggyújtható lenne.

- A hozzáadott alkohol mennyisége nem haladhatja meg az alkohollámpa 2/3-át.

- Az alkohollámpát gyújtáskor nem szabad megdönteni.

- Amikor nem használják, az alkoholos lámpát nem szabad szájjal kifújva eloltani; a lámpát egy lámpafedéllel kell eloltani.

Alkohol lámpa kő beállítása videó

2.2 Vízszintes alap (szintezőberendezés)

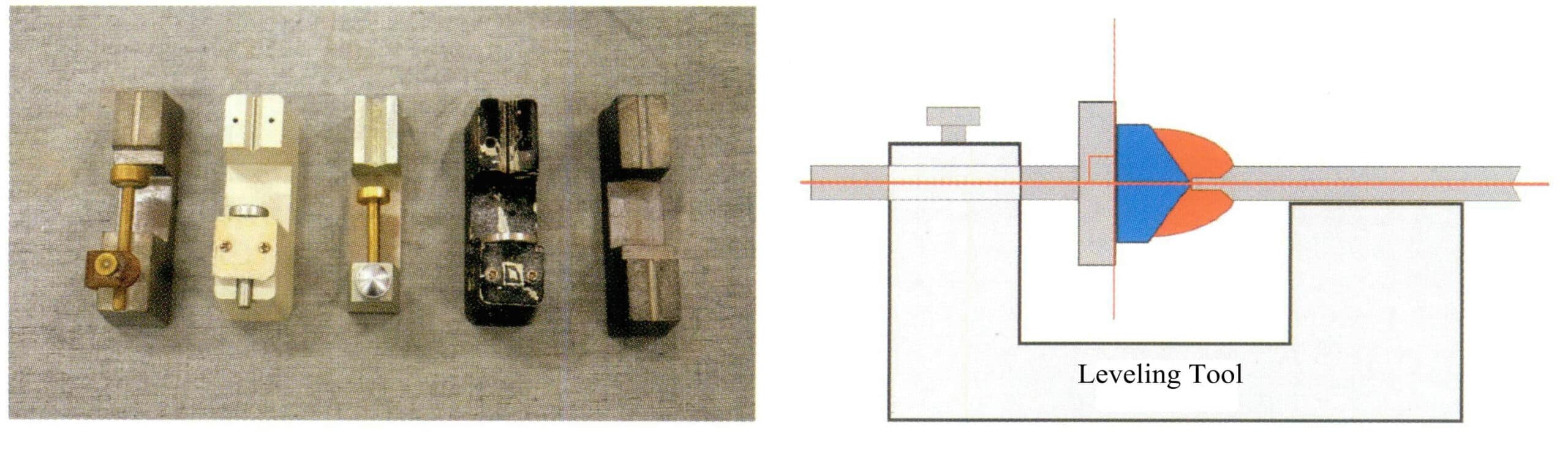

Tartsa a drágakő felületét merőlegesen a vasrúd tengelyére, hogy javítsa a kő tapadásának hatékonyságát és minőségét (6-11. ábra).

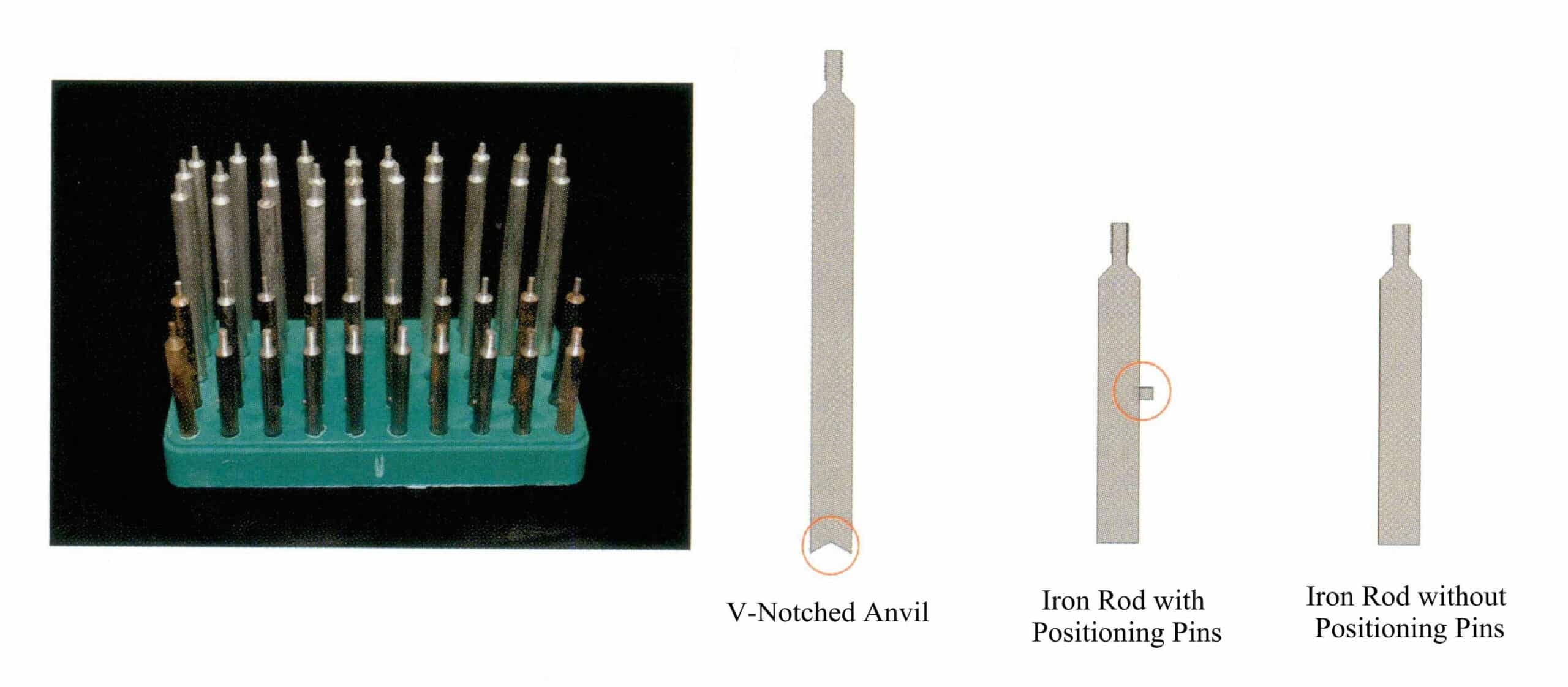

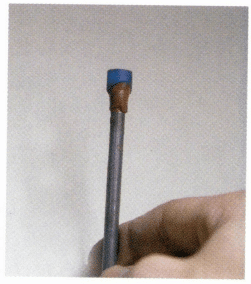

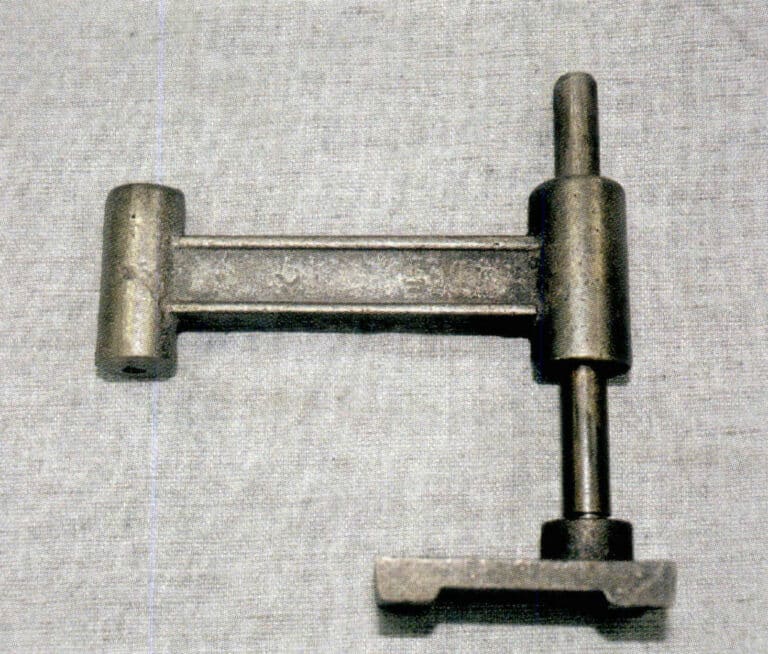

2.3 Rézrúd vagy vasrúd

A drágakövek ragasztásához és alátámasztásához helyezze be a nyolcszögletű fogantyút vagy a gép fogantyúját a drágakövek működtetéséhez és feldolgozásához. A réz- és vasrudak különböző formákban kaphatók, beleértve a pozicionáló csapokkal ellátott vasrudakat, a pozicionáló csapok nélküli vasrudakat és a faroknál V alakú horonnyal ellátott vasrudakat, amelyek hossza 30 ~ 90 mm-től kezdődik. A vasrudak feje lehet lapos vagy hegyes. A pozicionáló csapokkal ellátott vasrudakat általában kerek drágakövek megmunkálásához használják, míg a pozicionáló csapok nélküli vasrudakat gyakran használják szabálytalan drágakövek megmunkálásához (6-12. ábra).

2.4 Gem tesztelési eszközök

A fordított kő dokkoláshoz a drágakő korona megmunkálásának befejezése után vegye ki a vasrudat a fogantyúból, és helyezze a dokkoló szerszám egyik oldalán lévő hosszú horonyba. Vegyen egy másik, ragasztóval bevont vasrudat, és azonnal dokkolja a dokkolószerszámon lévő csiszolási jel koronájához. Miután a ragasztó megszilárdult, ollóval vágja le a vasrúd csiszolatlan végét a ragasztóról, ezzel befejezve a fordított kövezési folyamatot (6-13. ábra). Megjegyzés: Ezt a fordított köves dokkoló szerszámot és módszert gyakran használják a szakaszos fordított köves eljárásokban, eldobható ragasztóval.

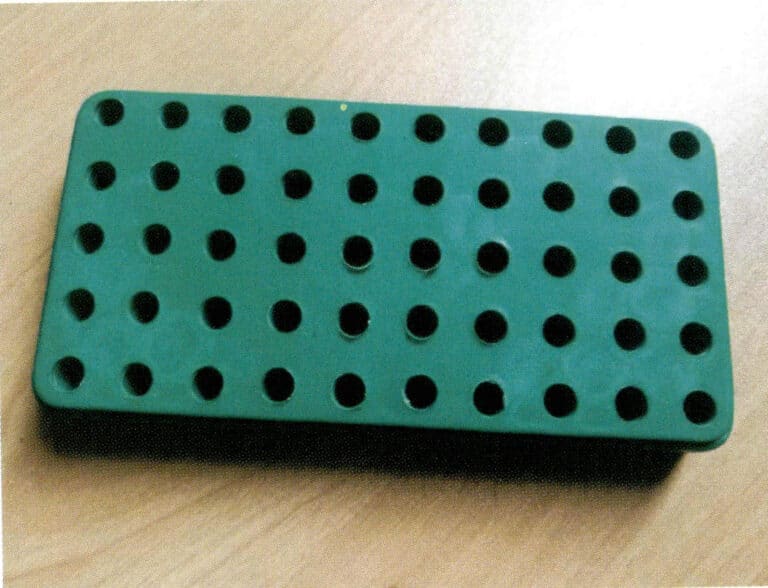

2.5 Vasrúd behelyezési lemez

A hibás drágakövek ragasztása után helyezze be őket a lemezfuratokba tárolás céljából, megkönnyítve ezzel a futószalagos gyártást, a termékek osztályozását és a minőségellenőrzést (6-14. ábra).

2.6 Drágakőragasztók, drágakővizsgáló eszközök és elvek nagyüzemi gyártása (6-15., 6-16. ábra)

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

3. A drágakő ragasztók és ellenkövek minőségének elemzése

A drágakő tapadásának minősége és az antikő minősége befolyásolja a következő gyártási folyamat minőségét és hatékonyságát.

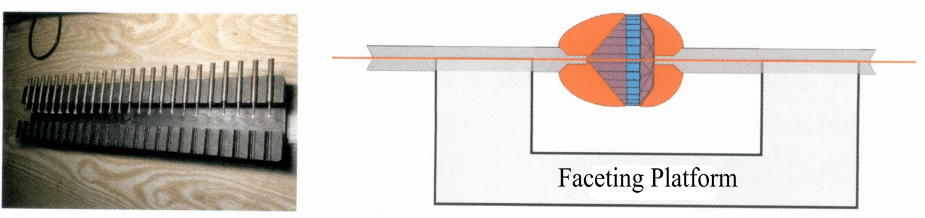

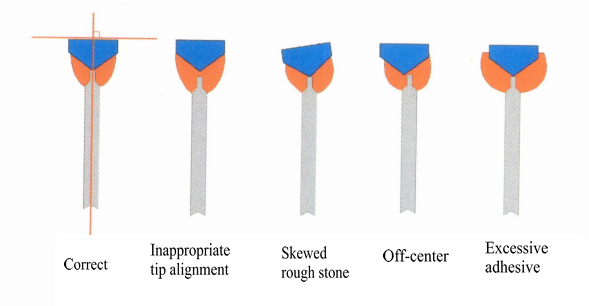

3.1 A drágakő tapadási minőségének diagramos elemzése (6-17., 6-18. ábra)

6-17. ábra A drágakő tapadási minőségének diagramos elemzése

6-18. ábra Tényleges tapadási kép

3.2 A drágakő tapadási minőségének elemzése

- A ragasztórétegnek egyenletesnek és simának kell lennie. A túl sok ragasztó befolyásolja a csiszolási műveletet, míg a túl kevés a ragasztó csiszolás közbeni törését okozhatja. A felhasznált ragasztó mennyiségét a kő méretéhez kell igazítani.

- A ragasztórudat a ragasztó felhordása előtt feltétlenül elő kell melegíteni; az elégtelen előmelegítési hőmérséklet könnyen a ragasztó meghibásodásához vezethet.

- A lángragasztó nem okozhat füstölést vagy gyulladást. Ha a ragasztó füstöl vagy lángra kap, a ragasztóréteg elszenesedik, és elveszíti a teljesítményét. Melegítse addig, amíg kissé folyékonynak nem érzi.

- Kőalapanyagok ragasztásakor a drágakő-alapanyag tervezési középvonalának egybe kell esnie a ragasztórúd középvonalával; ellenkező esetben a feldolgozás során ferde csúcsok vagy furcsa alakú drágakövek keletkezhetnek.

- Kőalapanyagok ragasztásakor a drágakő alapanyag felületének merőlegesnek kell lennie a ragasztó rúd tengelyére.

- Az újonnan kötött drágaköveket nem szabad azonnal hideg vízbe helyezni hűtés céljából, mivel ez könnyen a drágakövek repedését okozhatja a hirtelen lehűlés miatt.

- A nyers drágakövek előmelegítésekor nagyon fontos az egyenletes melegítés biztosítása, különben könnyen hőrepedések keletkezhetnek.

3.3 Gyakori minőségi problémák a drágakő kötésnél

- A drágakőragasztó öregedése - a hosszan tartó melegítés hatására fehér füstöt bocsát ki, ami azt jelzi, hogy a kolloid elöregedett és a ragasztóerő csökkent.

- Ha a drágakőhulladékot nem tisztítják megfelelően, és olajfoltok vagy törmelék van rajta, az szintén befolyásolja a kötés minőségét.

- Ha a nyers drágakő vagy a ragasztó rúd nem eléggé előmelegített, könnyen előfordulhat, hogy a vasrúd és a kolloid meglazul, vagy a drágakő és a kolloid hamis tapadást mutat, ami a feldolgozás során deformációhoz és kőveszteséghez vezet.

- Ha a kolloidot nem keményítették meg, akkor azt egy speciális betétlemezre kell helyezni, hogy lehűljön és megkeményedjen; a helytelen művelet könnyen okozhatja a drágakő nyers és a vasrúd elferdülését, ami befolyásolja a késztermék minőségét.

3.4 Gyári ragasztás és fordított kő példák (6-19. ábra)

Kézi kő beállítása és Faceting Video

Félautomata kőbeállítás és fazettázás videó

3.5 Teljesen automatikus ragasztási és fordított kő példák (6-20. ábra)

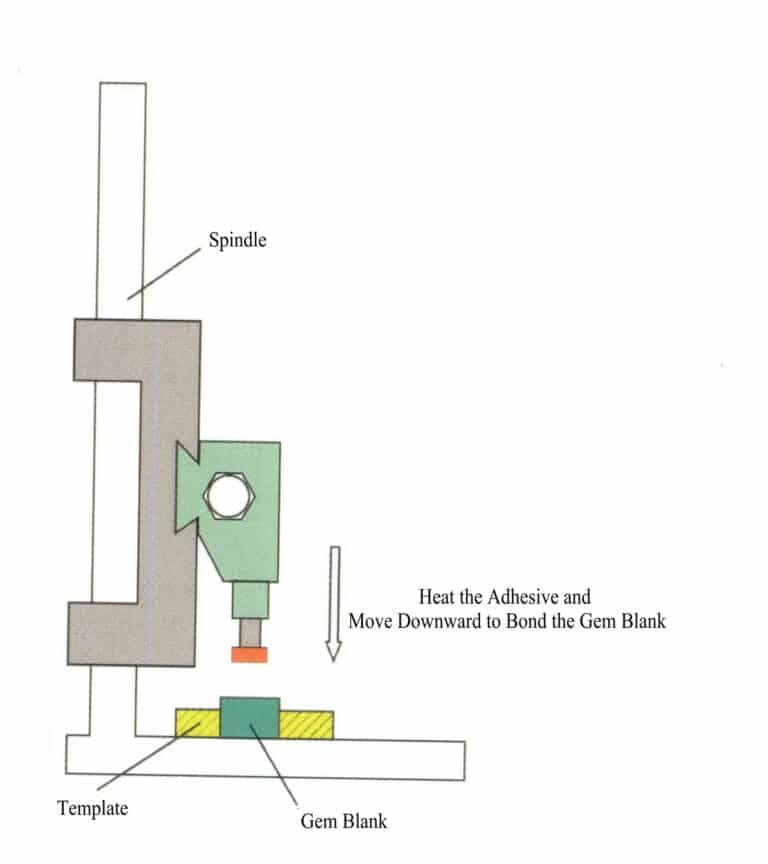

(1) Teljesen automatikus kő ragasztógép folyamatfolyamat

- Helyezze a kőhulladékot az öntőforma hornyába.

- A gáz automatikusan begyullad, és felmelegíti a vasrúd fejét.

- A ragasztópor-tálca a vasrúdfejhez mozog.

- A vasrúd feje magába szívja a drágakőragasztó port, és hő hatására megolvad (6-21. ábra).

- A ragasztópor-tálca eltávolodik a vasrúdfejtől.

- A ragasztó drágakő ragasztóporos vasrúd feje leereszkedik a drágakő nyersre (6-22. ábra).

- Várja meg, amíg a drágakő-kolloid ráolvad a drágakő nyersanyagra, hogy a kötés befejeződjön.

(2) Teljesen automatikus kő elleni gépi folyamatfolyamat.

- Helyezze a kész koronacsiszolással ellátott alumíniumszalagot a ragasztókő platformja alá [6-23. ábra (a)].

- Helyezze fel az üres alumíniumcsíkot.

- Az automatikus gázgyújtás felmelegíti az alumínium szalagvas rúdfejet.

- Gem ragasztópor tálca mozog a vasrúd fejéhez.

- A vasrúd feje felszívja a drágakő ragasztóport és hő hatására megolvad.

- A ragasztóporkorong eltávolodik a vasrúd fejétől.

- A drágakőragasztóval bevont vasrúd feje leereszkedik, és csatlakozik a csiszolt és gravírozott drágakőasztalhoz [6-23. ábra (b)].

- A felső sor fújja a levegőt, hogy lehűtse a drágakőragasztót. Miután a drágakőragasztó megszilárdult, az alsó gázsor bekapcsolódik a vasrúdfej melegítésére [6-23. ábra (c)].

- A felső vasrúd feje felemelkedik, és ezzel befejeződik a kőelhárítás.

III. szakasz Fazettált drágakő csiszolás és polírozás

1. A szuperkemény anyagok feldolgozási mechanizmusa

A drágakövek fazettálása a drágakő érdességén alapuló, egyenletes, kis, sík felületek csiszolása. Az ötösnél nagyobb relatív keménységű drágakőanyagok megmunkálása kemény anyagmegmunkálásnak minősül, és a drágakövek csiszolókorongon történő fazettálása és polírozása lényegében csiszolás.

1.1 A felületi érdesség alkalmazása a drágakő feldolgozásában

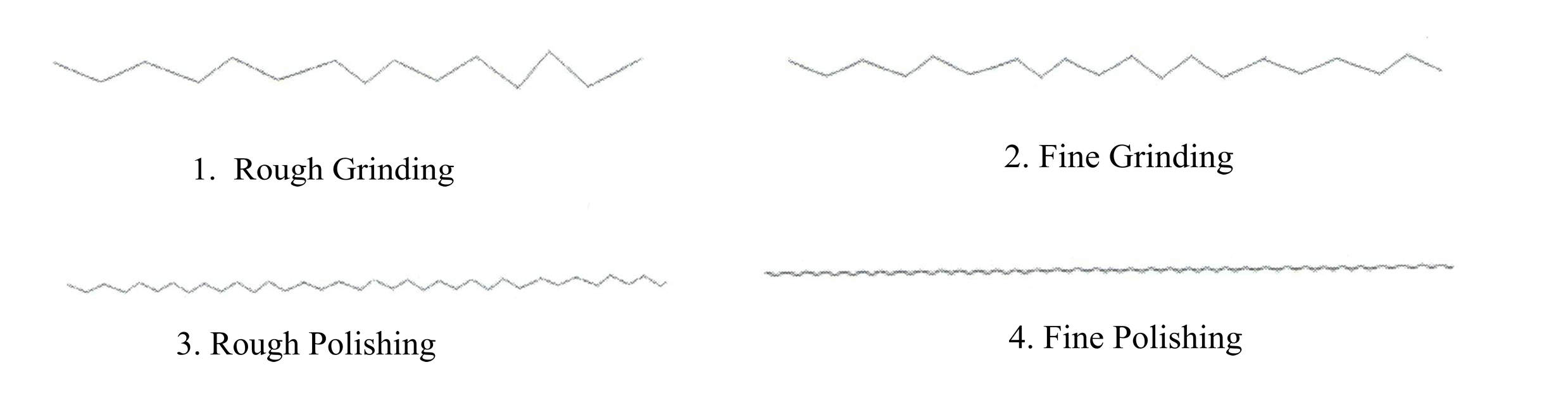

A drágakövek megmunkálása során a csiszolóanyag a drágakő felszínére hatva csúcsokat és völgyeket alakít ki, elsősorban "szántó" hatás révén. A csiszolási folyamat során durva és finom csiszolóanyagokat használnak, és a durva csiszolóanyagok által kialakított csúcsok és völgyek különböznek a finom csiszolóanyagok által kialakítottaktól. Ez magyarázza, hogy a durva csiszolóanyagokkal megmunkált drágakövek felülete miért érdes. A homokszemcsék által a drágakő felületén okozott karcolásokat szemléltető nagyított kép a felületi érdesség alkalmazását mutatja a drágakő megmunkálásában. A 7-1. ábra az egyszemcsés csiszolás elvét, a 7-2. ábra pedig a különböző durvaságú csiszolóanyagokkal csiszolt felületek érdességét mutatja.

A felületi érdesség elemzése alapján a polírozás és a csiszolás közötti különbség abban rejlik, hogy a polírozás finomabb csiszolószemcsék hatására történik, és a polírozási folyamat a csiszolási folyamat folytatása. A gyakorlat azt mutatta, hogy a drágakövek megmunkálásánál rögzített paraméterek mellett, mint például a drágakő anyaga, a csiszolókorong anyaga, a csiszolóanyag és a berendezés sebessége, a drágakövek felületi érdessége a csiszolórészecskék méretétől és alakjától függ.

1.2 A drágakő csiszolás és polírozás mechanizmusa

A drágakövek csiszolási és polírozási folyamata során a csiszoló- és polírozóanyag felületén molekulák áramlási jelensége van, és a polírozás során a következő jelenségek fordulnak elő.

- A polírozópor "szántó" módon hat a drágakő felületére, eltávolítva a polírozópor részecskéivel azonos méretű munkadarabokat.

- A polírozópor termikus nyomás alatti mozgása a molekulák átrendeződését okozza a drágakő felületi rétegében, amelyben a megemelkedett hőmérséklet döntő szerepet játszik.

- A segédanyagok, mint például a víz vagy a polírozóolaj, kémiai szerepet játszanak a polírozás során.

A hosszú távú drágakőfeldolgozás bebizonyította, hogy a mechanikai hatás a fő tényező a kemény anyagok polírozásában, a reológiai hatás gyenge, és a kémiai hatás nem létezik a gyémántporos keménylemezek polírozásában. Egyes drágakőpolírozás során azonban bizonyos kémiai anyagok hozzáadása növelheti a polírozási sebességet; például a szintetikus cirkónium-dioxid polírozásakor a fluorvíztartalmú sav hozzáadása növeli a polírozási sebességet.

2. A rögzített csiszolóanyagok és a laza csiszolóanyagok csiszolási jellemzői

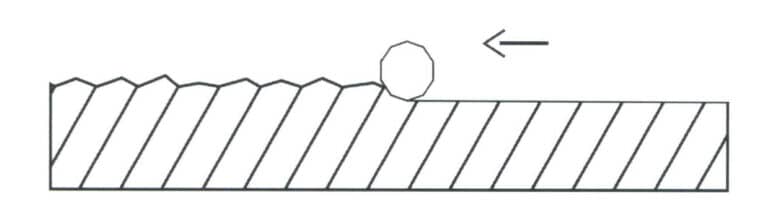

2.1 A laza csiszolóanyagok csiszolási folyamata

A drágakő csiszolási folyamat során a laza csiszolóanyagok a csiszolókorongra tapadnak, és a csiszolóanyagok a drágakő felületéhez nyomódnak. Az előtolóerő hatására a csiszolóanyag-részecskék szorosan a munkadarab felületéhez préselődnek. Mivel a csiszolórészecskék keménysége nagyobb, mint a drágakőé, összenyomódnak és deformálódnak. Amikor a csiszolórészecskék által kifejtett erő meghaladja a drágakő anyagmolekulái közötti kötőerőt, a drágakő anyagának egy része leválik a drágakőről, amit forgácsnak nevezünk. A nyomás és a vágási sebesség hatására a munkadarab felületén számtalan apró szilánk keletkezik az egymást metsző vágások révén. A csiszolóanyagok folyamatos mozgásával és nyomásával ezek a darabkák "kiásásra" kerülnek a drágakő felületéről és "eltolódnak".

2.2 A rögzített csiszolóanyagok és a laza csiszolóanyagok alkalmazása a drágakőcsiszolásban és polírozásban

Van egy kísérlet: egy halom homok és egy darab csiszolópapír; melyik rozsdásítja gyorsabban a kést? Mindenki azt mondaná, hogy a csiszolópapír, mert az fix súrlódás, míg egy halom homok gördülő súrlódás. A drágakövek polírozása egy polírozó korongon szintén ezt bizonyítja; a gyakorlat azt mutatja, hogy a polírozó korong letörléséhez használt papírtörlő használata a polírozó korong puha anyagába nyomott polírozópor gördülési súrlódását fix súrlódássá alakítja át, ami hatékonyan növeli a polírozási sebességet. Ez szemlélteti a papírtörlő alkalmazását a drágakőpolírozásnál.

Például a drágakő fazetták csiszolása fix csiszolótárcsán történik, ahol a csiszolószemcsék kötőanyaggal vannak a tárcsához rögzítve, így csiszolva a drágakövet. A csiszolórészecskék "szántó" hatást fejtenek ki a drágakő felületén, és mivel a csiszolórészecskék folyamatosan végzik ezt a "szántó" műveletet, a drágakő felületén lévő repedések és törmelékek leesnek, új, durva felületet alkotva. A polírozó korongon lévő polírozópor egy laza csiszolóanyag; a gyakorlat azt mutatja, hogy a polírozópornak a polírozó korong testébe való préseléséhez használt papírtörlő használatával a polírozópor a polírozó korong alapjában beágyazott formában történő rögzítése fix súrlódást hoz létre, ami a polírozási sebesség és hatékonyság bizonyos mértékű növekedését eredményezi.

3. A drágakőfeldolgozás hatékonyságának elemzése

3.1 A csiszolószemcsék és a hatékonyság közötti kapcsolat

Minél durvábbak a csiszolószemcsék, annál mélyebbek a bemélyedések és annál gyorsabb a vágás, ami nagyobb csiszolási hatékonyságot, de durvább felületet eredményez. A finomabb csiszolószemcsék lassabb csiszolási sebességet és simább felületet eredményeznek a drágakövön.

3.2 A csiszolóanyag keménysége és a hatékonyság közötti kapcsolat

A csiszolóanyag keménységének növekedésével a keletkező bemélyedések mélysége is növekszik. Drágakövek csiszolásakor a drágakőnek a tárcsára gyakorolt nyomása nem haladhatja meg a csiszolószemcsék nyomószilárdságát; ennek túllépése a csiszolószemcsék töréséhez vezet.

Ahogy a csiszolószemcsék nyomóereje növekszik, úgy nő a drágakő kopásának mértéke, és a sérülésréteg ennek megfelelően mélyül.

3.3 A tárcsa sebessége és a hatékonyság közötti kapcsolat

A szerszámgép orsófordulatszámának növelése azonos feltételek mellett csökkenti a munkadarab felületi érdességét. A jelenlegi sebesség 3000r/min, a lineáris sebesség pedig 20~35 m/s.

3.4 A köszörűkorong anyaga és a hatékonyság közötti kapcsolat

A köszörűkorong nyomása és a szerszámgép fordulatszáma nem befolyásolja a drágakő bemélyedési réteg mélységét.

A köszörűtárcsa átmérője körülbelül 300 mm, nagy lineáris sebességgel és a köszörűkorong jelentős kifutásával.

3.5 A polírozópor koncentrációja és a hatékonyság közötti kapcsolat

A túl sok polírozópor növeli a drágakövek polírozásához használt polírozópor-részecskék számát, ami alacsonyabb átlagos nyomást eredményez a polírozóporra és rossz felületi simaságot.

3.6 A polírozótárcsa nyomása és a hatékonyság közötti kapcsolat

A polírozó korong nyomása a korund polírozásakor 0,2 ~ 0,3 kgf / cm2.

A polírozó tárcsa nyomása achát polírozásakor 0,15-0,2 kgf/cm2.

A nagy csiszolótárcsa-nyomás növeli az előtolási sebességet, így a drágakövek hajlamosak a repedésre (amikor az alkalmazott nyomás meghaladja a csiszolóanyag-részecskék szilárdságát, ami azok törését és finomabbá válását okozza).

A köszörűtárcsa anyaga lágy, ami kis erőt közvetít a munkadarabra, és így egy sekély mélységű sérült réteget képez. Ezért a drágakövek finomabb csiszolásához és polírozásához lágyabb anyagból készült csiszolókorongokat kell használni.

- Az őrlőtárcsa nyomása nincs összefüggésben a feldolgozási mélységgel, csak a hatékonysággal.

- Az őrlőtárcsa forgási sebessége nincs összefüggésben a feldolgozási mélységgel, csak a hatékonysággal.

4. Berendezések és eszközök a csiszolt drágakövek feldolgozásához

4.1 Berendezések a csiszolt drágakövek feldolgozásához

(1) Kettős rendes szögű kézi vágógép (7-3 ábra)

Standard Gemstone Machine Video

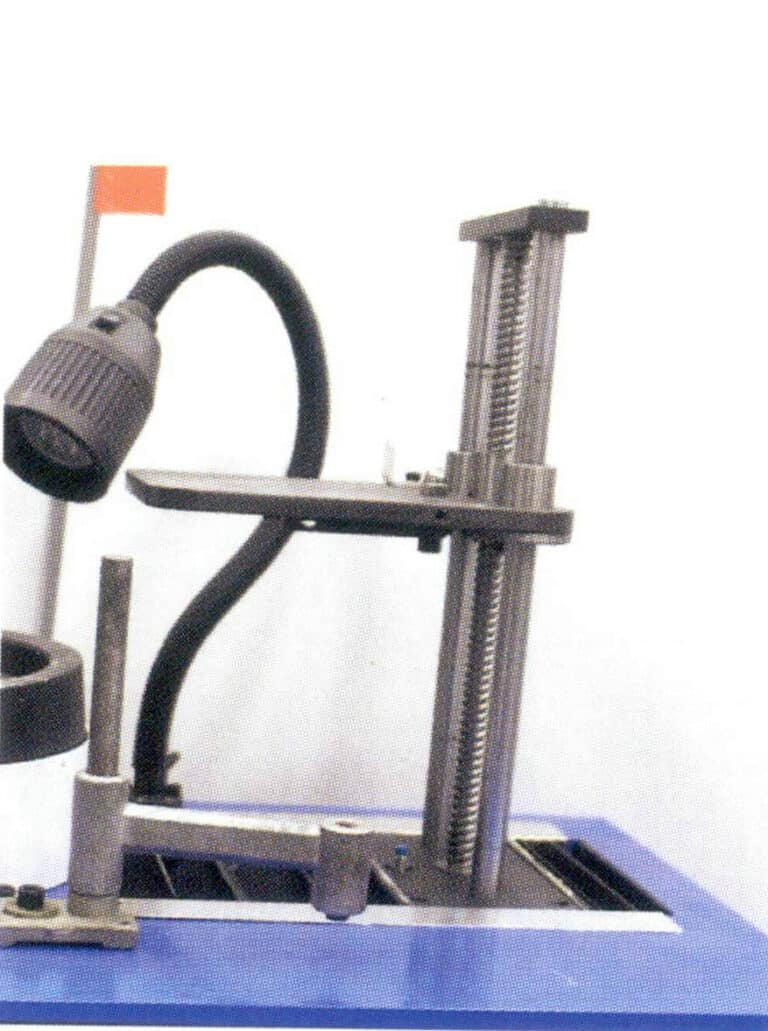

(2) CNC emelőplatformos fazettázó gép (7-4 ábra)

(3) Dupla lemezes robot fazettált ékszerész (7-5. ábra)

4.2 Asztali gravírozó és polírozó szerszámok

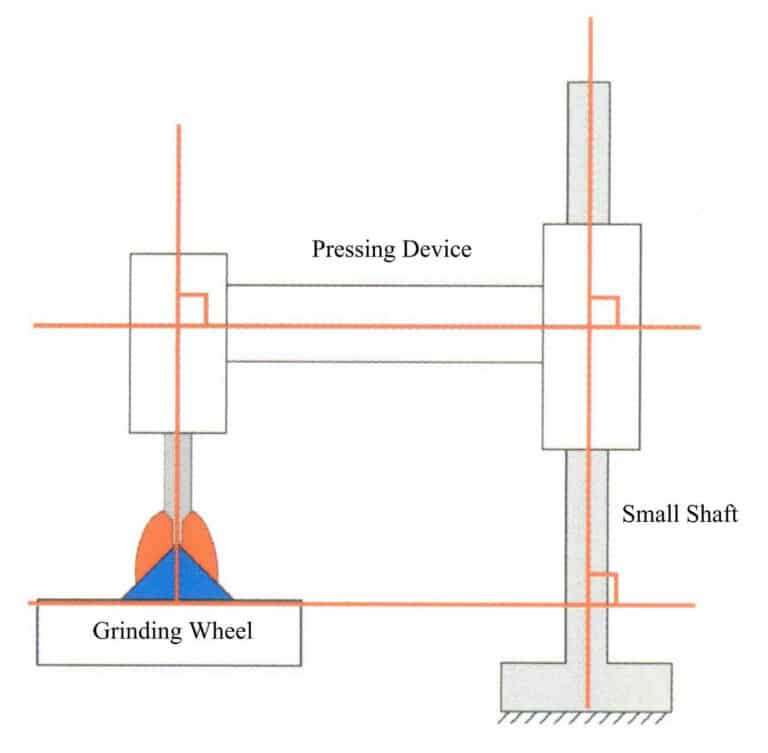

(1) Nyomószerszám

A drágakőcsiszoló és polírozó pult szerszámait a 7-6. ábra, a drágakőcsiszoló és polírozó pult működésének bemutatását pedig a 7-7. ábra mutatja. A prés működési elve a 7-8. ábrán látható.

Gemstone Table feldolgozó videó

(2) A 45°-os sajtó

A 45°-os nyomószerkezetet a 7-9. ábra, a 45°-os nyomószerkezet működési elvét pedig a 7-10. ábra mutatja.

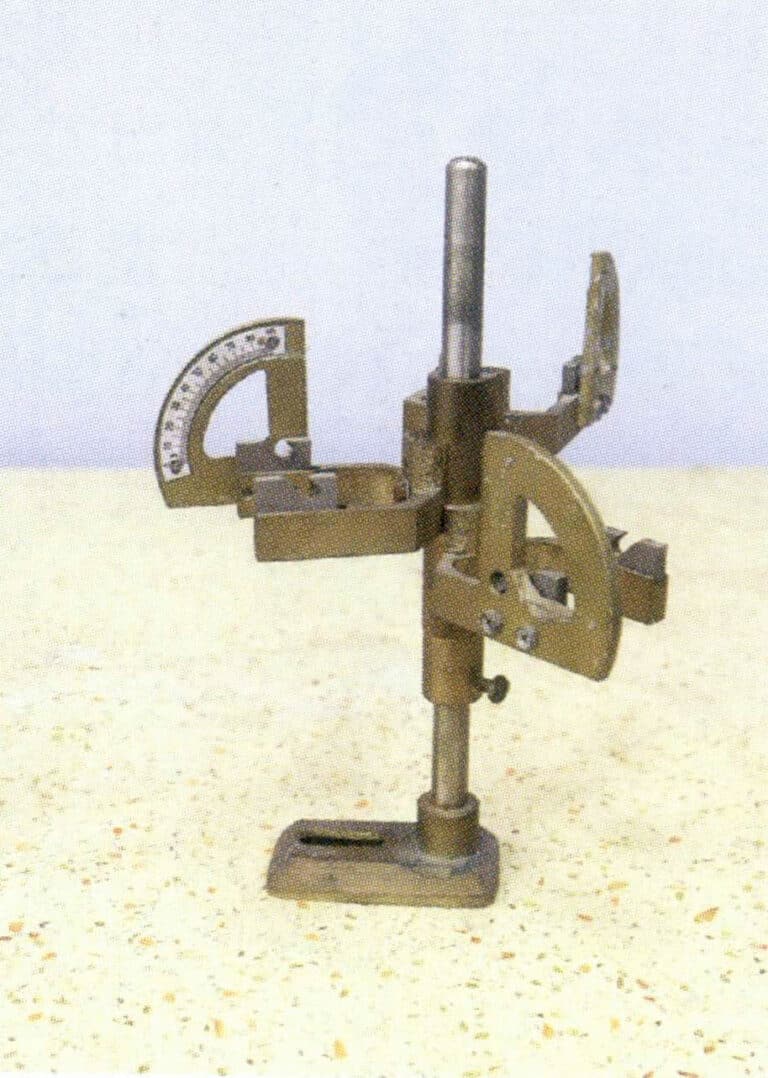

4.3 Drágakő gravírozási szögbeállító eszköz

- Emelőállvány pozicionáló berendezéssel (7-11. ábra).

- Lótuszvirág pozicionáló emelőplatform (7-12. ábra).

- Trident forgó pozicionáló emelőplatform (7-13. ábra).

- Fokozatos emelőplatform (7-14. ábra).

- Gem CNC emelőplatform (7-15. ábra).

- Gem csiszolási szögmérő eszköz és vázlat (7-16. ábra).

7-11. ábra Emelőállvány pozicionáló berendezéssel

7-12. ábra Lótusz lemez pozícionáló emelőplató

7-13. ábra Trident forgó pozicionáló emelőplatform

7-14. ábra Emelőállvány skálával

7-15. ábra Gem CNC emelőplatform

4.4 Gem vágási szögbeállító eszköz

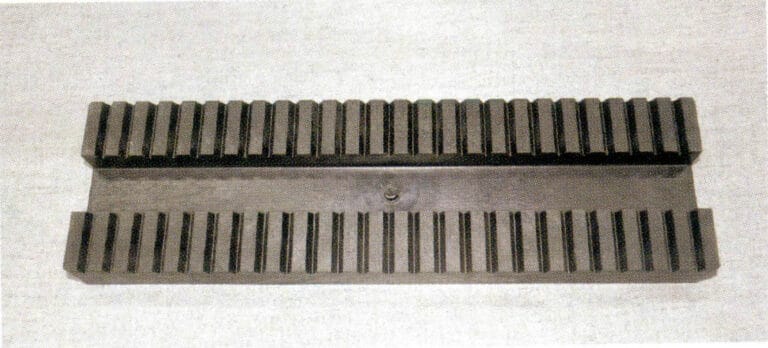

(1) Nyolcszögletű tartó és szerkezet (7-17. ábra)

Nyolcszögletes kulcs és robotkar összeszerelési és szétszerelési videó

(2) Mechanikus tartó és szerkezet (7-18. ábra)

4.5 A mechanikus tartó és a nyolcszögletű tartó közötti csiszolási kapcsolat

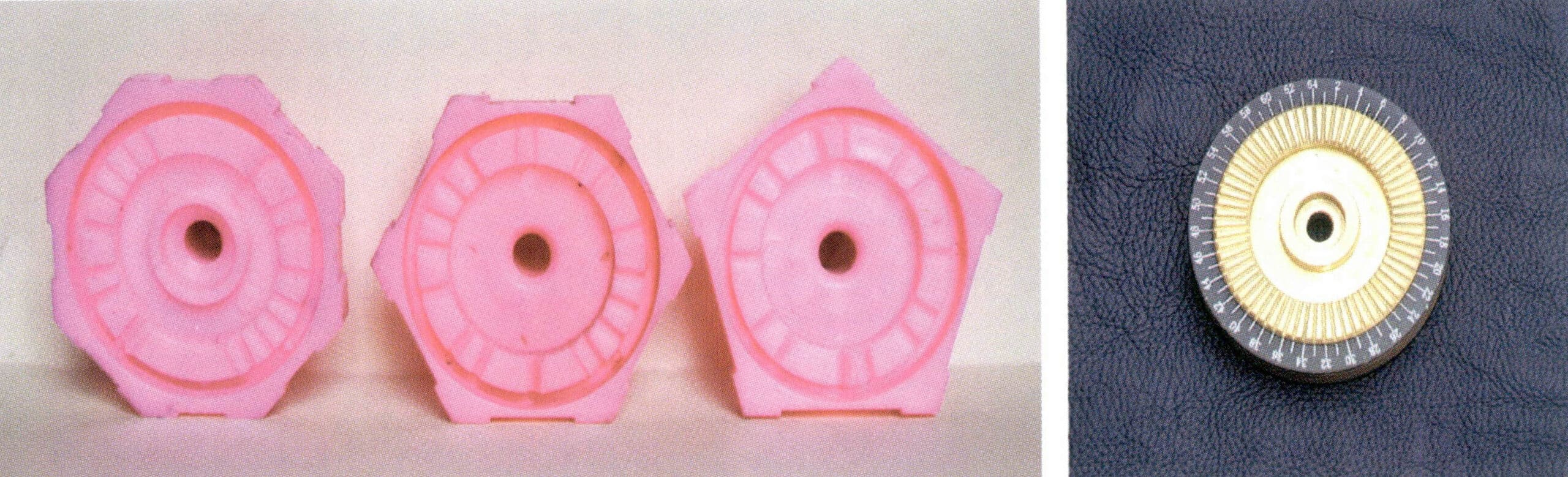

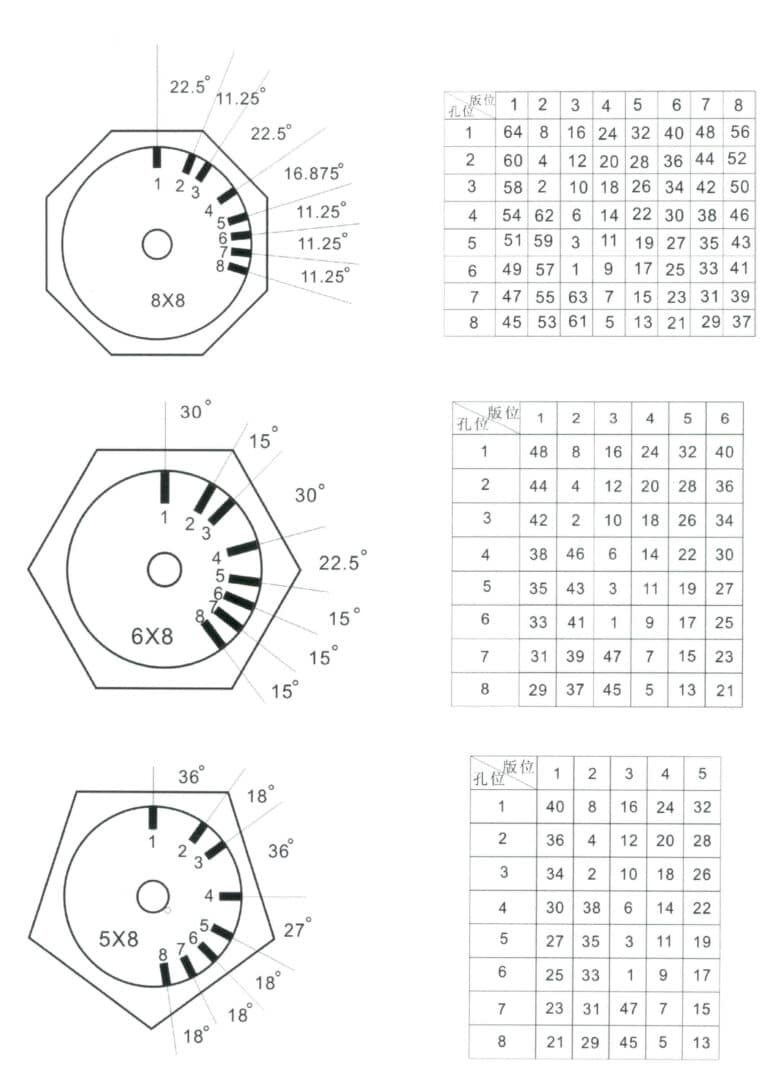

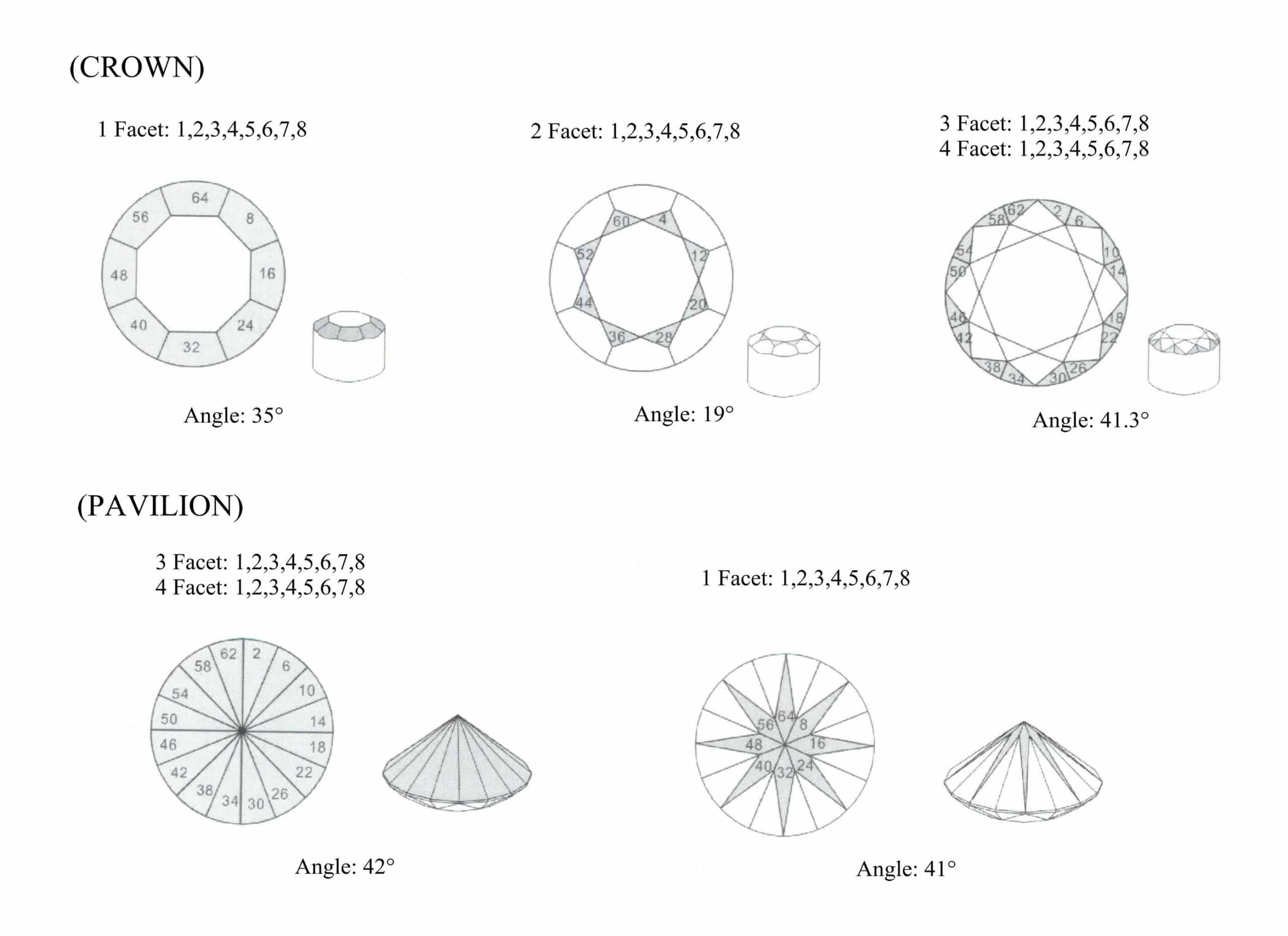

A nyolcszögletű tartóval a drágakövek minden formája faragható 8-as alapon (nyolc alapnak nevezve), ami megfelel a 64 osztású (8×8) mechanikus tartónak. A hatszögletű tartóval 6 alapon lehet drágaköveket faragni, ami megfelel a 48 osztású mechanikus tartónak (6×8). Az ötszögletű tartóval 5 drágakövet lehet faragni, ami megfelel a 40 osztású (5×8) mechanikus tartónak, amint az a 7-19. ábrán látható.

4.6 A mechanikus tartó és a nyolcszögletű tartó közötti csiszolási átalakítási kapcsolat (7-20. ábra)

4.7 A drágakő-csiszolási szögek mérése és az emelőplatform magasságának átváltása (7-21. ábra, 7-1. táblázat)

7-1. táblázat Szög és magasság átváltási táblázat

| Szög L(° ) | Hosszúság L( mm) | |||||

| 155 | 160 | 165 | 170 | 175 | 180 | |

| Magasság H( cm) | ||||||

| 10 | 145.7 | 150.6 | 155.5 | 160.5 | 165.4 | 170.3 |

| 15 | 139.4 | 144.2 | 149.0 | 153.9 | 158.7 | 163.5 |

| 20 | 132.0 | 136.7 | 141.4 | 146.1 | 150.8 | 155.5 |

| 25 | 123.6 | 128.1 | 132.6 | 137.2 | 141.7 | 146.2 |

| 30 | 114.2 | 118.6 | 122.9 | 127.2 | 131.6 | 135.9 |

| 35 | 104.0 | 108.1 | 112.2 | 116.3 | 120.4 | 124.5 |

| 40 | 93.0 | 96.9 | 100.7 | 104.5 | 108.3 | 112.2 |

| 45 | 81.3 | 84.9 | 88.4 | 91.9 | 95.5 | 99.0 |

| 50 | 69.0 | 72.2 | 75.4 | 78.6 | 81.8 | 85.1 |

| 55 | 56.1 | 59.0 | 61.9 | 64.7 | 67.6 | 70.5 |

| 60 | 42.9 | 45.4 | 47.9 | 50.4 | 52.9 | 55.4 |

5. Példák a drágakőfaragásra és polírozásra

(1) Standard kerek fúrótípus (7-22. ábra)

Standard kerek Brilliant Pavilion Lapping videó

Standard kerek briliáns pavilon polírozás videó

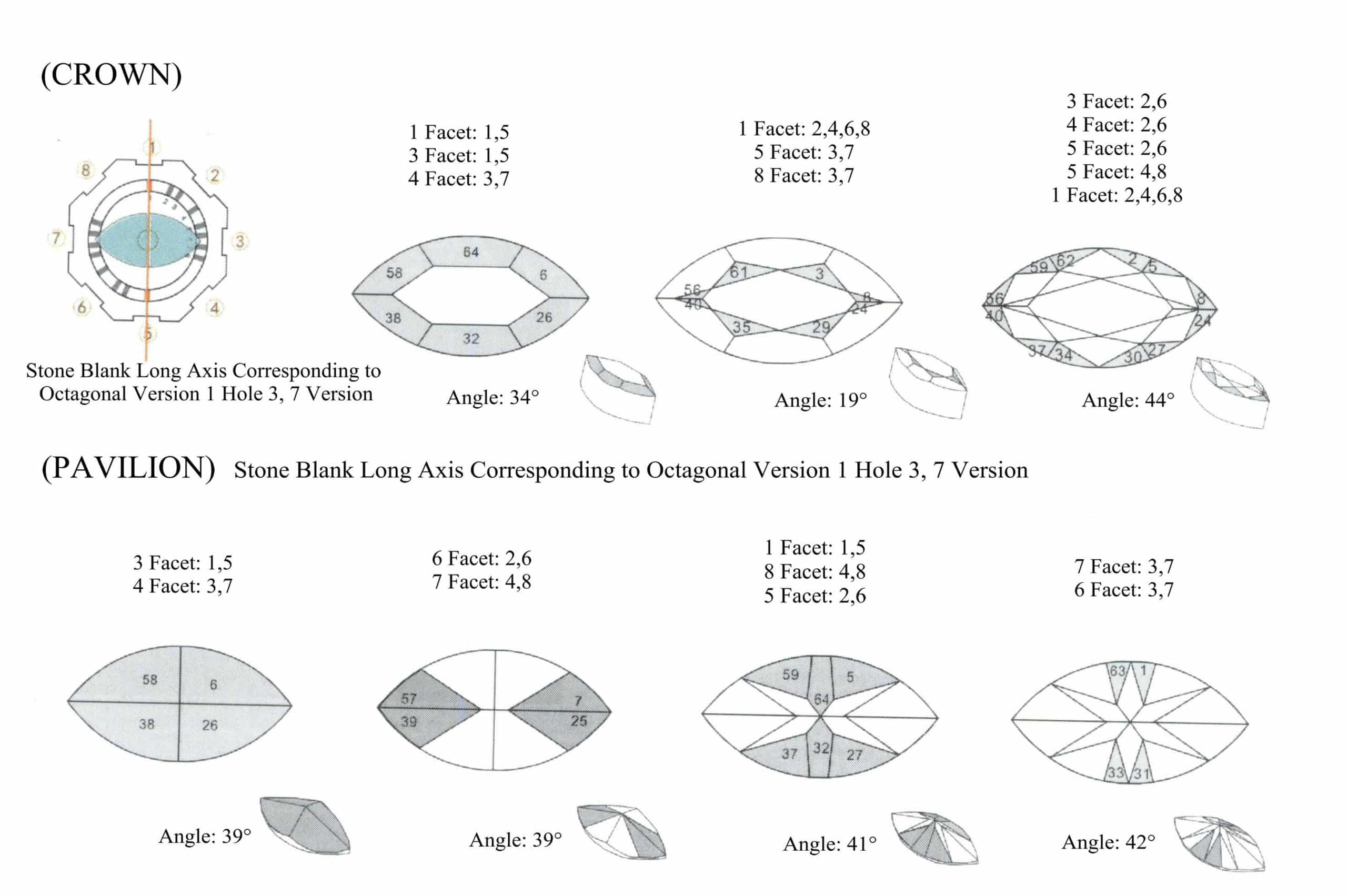

(2) Marquise forma (7-23. ábra)

(3) Tojás (ovális) forma (7-24. ábra)

.png)

.png)

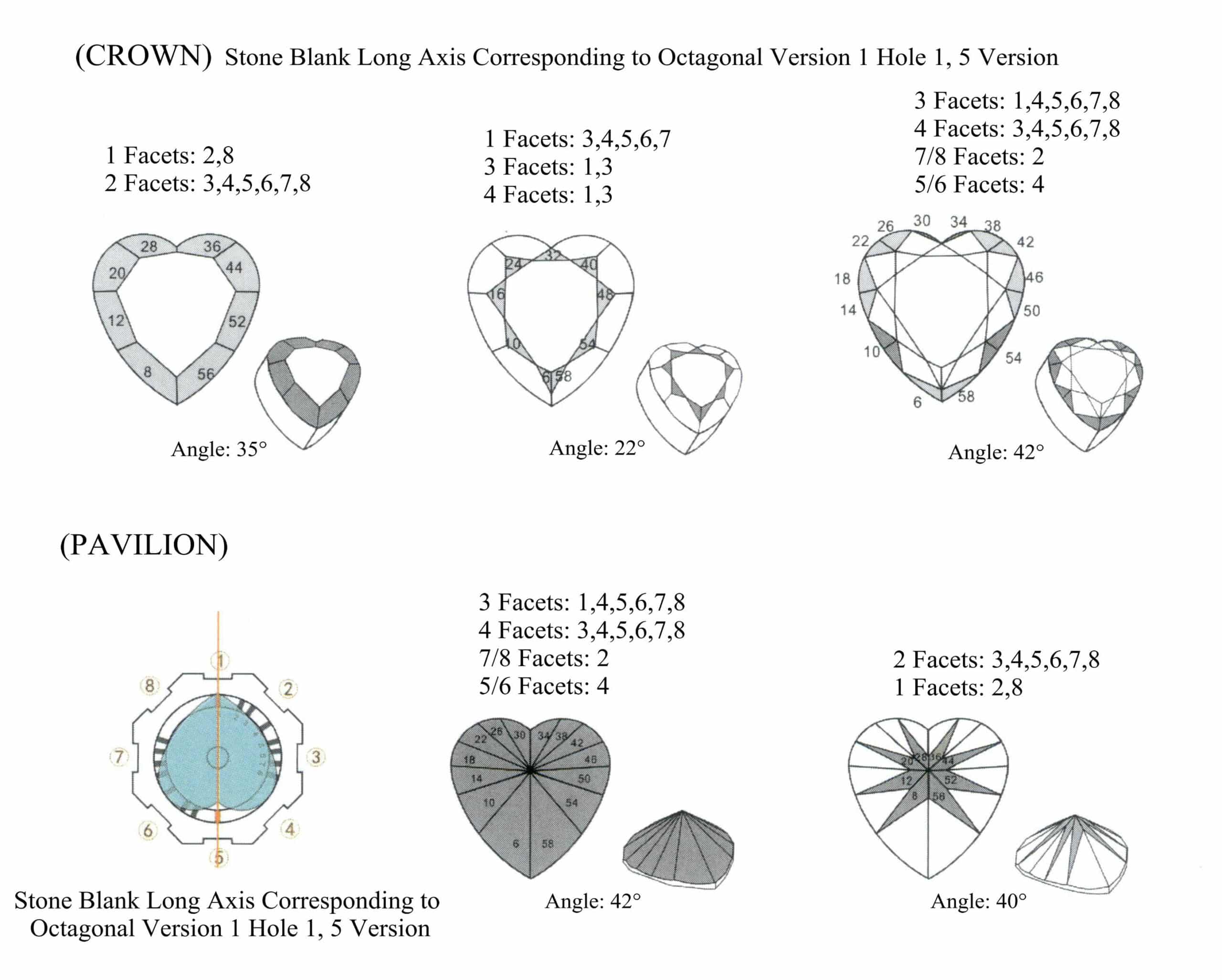

(4) Szív alakú (7-25. ábra)

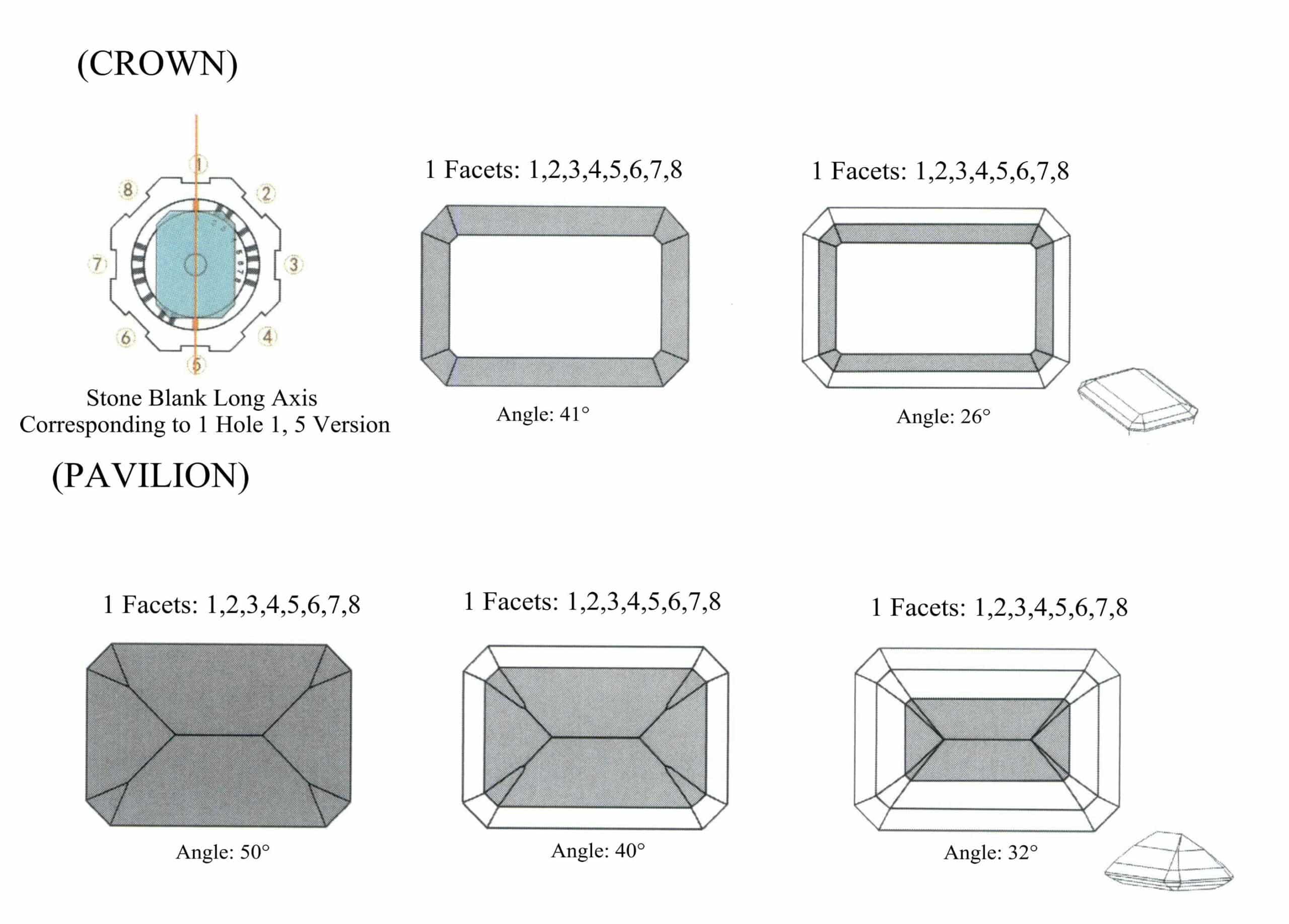

(5) Smaragdvágás (7-26. ábra)

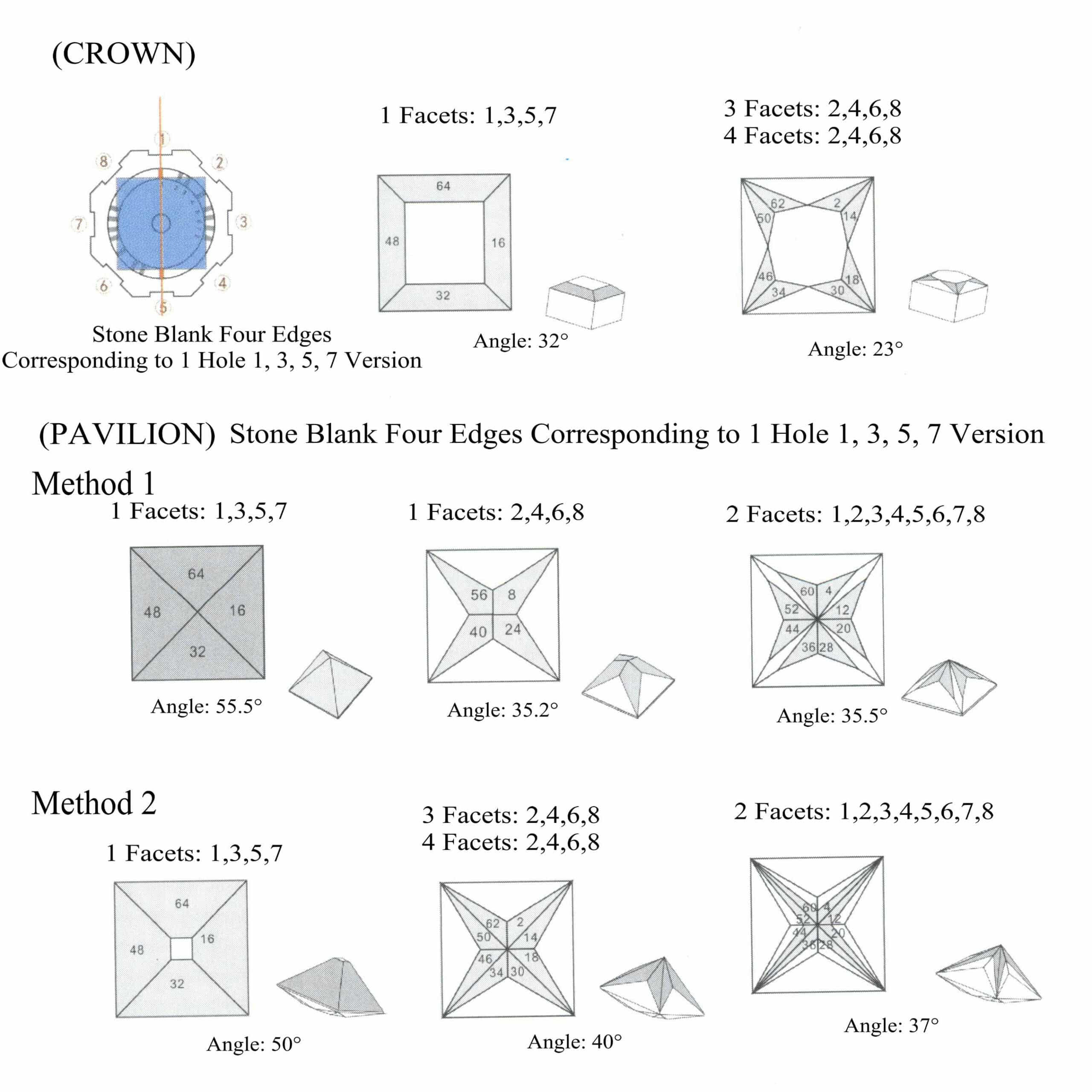

(6) Hercegnő Vágott négyzet (7-27. ábra)

(7) Körte (vízcsepp) forma (7-28. ábra)

6. Segédanyagok a drágakőfeldolgozásban

(1) A víz szerepe a drágakőfeldolgozásban

- A drágakövek vágásakor és csiszolásakor elegendő nedvességre van szükség a drágakövek hűtéséhez, hogy elkerülhető legyen a drágakő nyersanyag túlmelegedése, ami repedéseket okozhat.

- A drágakövek vágásakor és csiszolásakor elegendő nedvességre van szükség a drágakövek hűtéséhez, hogy elkerülhető legyen a drágakő nyersanyag túlmelegedése, ami kolloidális lágyuláshoz vezethet.

- Mossa le a vágás és őrlés során visszamaradt port.

(2) A csiszolópapír szerepe a drágakőfeldolgozásban

- Nyomja a polírozóport a korong aljába.

- Javítsa meg a lemezt.

- Egyensúlyozza a port a tárcsán.

- Kaparja le a felesleges polírozóport és a polírozásból származó maradványokat.

(3) A polírozó olaj szerepe a drágakőfeldolgozásban.

- Polírozó por a keveréshez.

- Kenőanyagként védi a polírozóbetétet.

- Biztosítja a polírozópor egyenletes eloszlását a párnán.

(4) A WC-papír szerepe a drágakőcsiszolásban.

- Törölje le a felesleges olajat a polírozópárnáról.

- Törölje le a polírozó korong felületén lebegő polírozóport.

- Nyomja a polírozóport a polírozótárcsa testének belsejébe, hogy fix súrlódásos polírozássá váljon.

7. Millenniumi drágakövek gravírozása és csiszolása

A millenniumi drágakőstílus, más néven homorú drágakőstílus, egy olyan feldolgozási módszer, amely a fazettált drágakő-feldolgozási módszerből fejlődik ki. A kettő közötti különbség az, hogy a fazettált drágakövek feldolgozásánál gyémántport tartalmazó lapos csiszolókorongot használnak, a csiszolás pedig gyémántporral kombinált cinkötvözetből készült kemény csiszolórúddal történik, aminek eredményeként homorú ív alakú kis felületek sorozata jön létre.

A Millennium drágakőstílus egy sor ív alakú kis felületet dolgoz fel, amelyek képesek összegyűjteni és visszaverni a fényt, így a drágakő belsejéből visszaverődő fény és tűz színe erősebb, mint a fazettált drágaköveké. Amikor a drágakövet forgatják, az csillog és ragyogóan ragyog, ami vonzóvá teszi, és napjaink legnépszerűbb drágakőstílusává vált.

7.1 Millennium drágakőfeldolgozó berendezések (7-29. ábra)

7.2 Millennium Gemstone feldolgozási technológia

(1) Vágás és alakítás

A gyártási követelményeknek megfelelően először egy vágógépet használnak a háromszög alakú anyagok kivágására, majd egy félautomata körgépen alakítják azokat, hogy a kívánt méretű nyers anyagokat előállítsák.

(2) Ragasztó kő

Helyezze a drágakőragasztóval bevont drágakőragasztó rudat egy Bunsen-égő alá, hogy felmelegítse, így a drágakőragasztó megsül, megolvad és megpuhul. Ezután rögzítse a drágakő nyersanyagot a ragasztórúdra. A rúdra ragasztott ragasztó méretét a drágakőstílus mérete alapján lehet meghatározni; nagyobb drágakövekhez nagyobb ragasztót, kisebb drágaköves nyersanyagokhoz kisebb ragasztót használjon.

Miután a drágakövet a ragasztórúdra erősítettük, ellenőrizzük, hogy nincs-e eligazodás, hogy a drágakő középvonala egybeesik-e a ragasztórúd középvonalával, vagy túl sok-e a ragasztó. Ha bármilyen probléma felmerül, azt azonnal ki kell javítani.

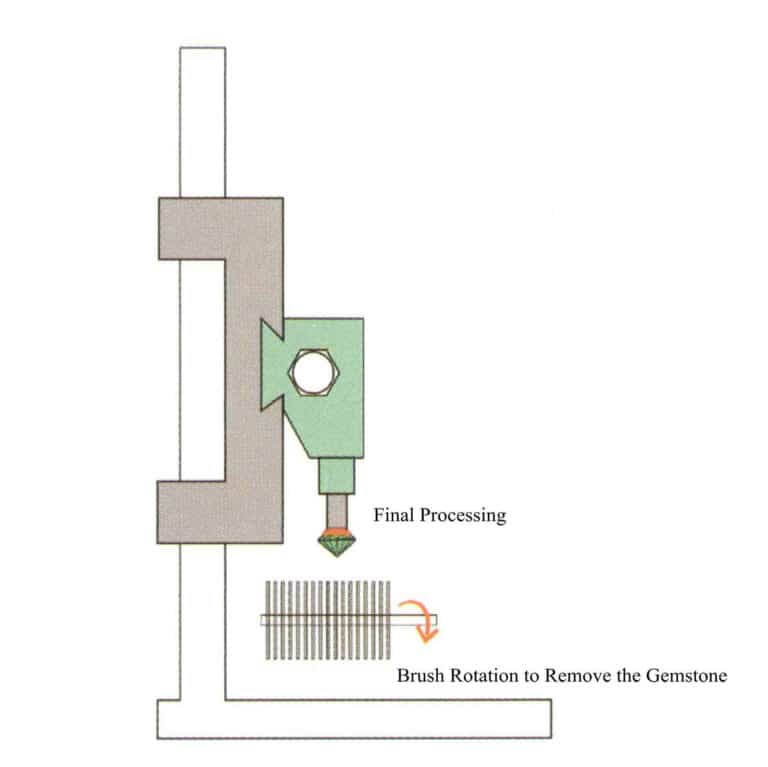

(3) Drágakőfaragás és polírozás

Miután a drágakő felkerült a rúdra, be tudná helyezni a robotkarba? A késztermék faragási hatékonyságának felgyorsítása érdekében egy szabványos drágakőgépet használnak a sík felület feldolgozására egy 320 # csiszolókoronggal a kerek fúró alakú korona faragási mintájának megfelelően. Telepítsen egy 800 # gyémántporos pálcát a homorú gép fúrótokmányára, indítsa el a főgépet és a mikromotort, és faragjon ki kis homorú íves felületeket a homorú gépen lévő kör alakú faragási mintának megfelelően. A feldolgozás során mindenképpen használjon vízbe áztatott szivacsot a hűtéshez, hogy megakadályozza, hogy a drágakő a hő hatására megrepedjen a feldolgozás során.

A csiszolási folyamat befejezése után: cserélje ki egy cinkötvözetből készült polírozó rúdra, használjon gyémánt polírozóport, és ismételje meg a csiszolási folyamatot a korona polírozásának befejezéséhez.

Miután a drágakő korona csiszolása és polírozása befejeződött, a drágakő eltávolítható a ragasztó rúdról, megfordítható, és a pavilon csiszolásához és polírozásához ismét a ragasztó rúdra erősíthető.

7.3 Az ezredfordulós drágakövek feldolgozó berendezéseinek legfontosabb műszaki kérdései

Millennium Worker drágakő stílusú feldolgozás a folyamat megköveteli a szakképzett készségek, hanem a teljesítmény követelmények a berendezés is magas, a legfontosabb technikai kérdések a következő pontok.

- A feldolgozómotor kétfokozatú rendszert használ, különböző sebességgel a különböző méretű drágakövekhez. A kis drágakövekhez alacsony fordulatszámot, míg a nagy drágakövekhez magas fordulatszámot használnak, a motor fordulatszámát az optimális teljesítmény érdekében 5000~6000r/min között szabályozzák. Ennél a sebességnél a csiszolt drágakövek jó fényerővel és nagy hatékonysággal rendelkeznek.

- A mikromotor fordulatszámát percenként 20 fordulaton szabályozzák a gravírozás és a polírozás pontosságának és hatékonyságának biztosítása érdekében. A mikromotor elsősorban a mikromunkapadot hajtja oda-vissza mozgásban; ha a sebesség túl gyors, az a mikromunkapad jelentős pattogását okozza, ami befolyásolja a gravírozás és a polírozás pontosságát, míg a túl lassú a munka hatékonyságát.

- Drágakövek gravírozásakor a köveket a rögzítőbe kell helyezni, amely a kerek rúd tengelyéhez igazítja a drágaköveket, így biztosítva a gravírozott fazetták egységes méretét. Mivel a kerek rúd átmérője kicsi, bármilyen elmozdulás csökkenti a homorú fazetták pontosságát, ami a gravírozott fazetták egyenetlen méretéhez vezet.

- A mikromunkapad mozgásának középvonalának párhuzamosnak kell lennie az orsó középvonalával; ellenkező esetben az előállított homorú fazetták ferdén vagy deformáltan fognak megjelenni.

Ha a millenniumi stílusú drágakövek megmunkálási módszerei eltérőek, különböző millenniumi stílusok alakulnak ki; egyeseknél a koronát és a pavilont is ívelt felületként dolgozzák fel, míg másoknál a koronát kis lapos fazettákkal, a pavilont pedig ívelt felületként dolgozzák fel. A stílusok folyamatosan változnak, mint például csillag alakú, sugárzó, krizantém alakú, spirális stb., amelyek egyszerre tűnnek divatosnak és mélynek, a drágakövek káprázatos ragyogásával kombinálva, ami nagyon népszerűvé teszi őket a fogyasztók körében.

8. Gyári termelési példák

(1) Egyetlen drágakő hozzáadása

CNC Single Gemstone feldolgozó videó

(2) Mechanikus egyetlen drágakő automatikus hozzáadása

Kézi egyetlen drágakő feldolgozó videó egy gyárban