Hogyan kell a drágakő csiszolást végezni?

A drágakőfeldolgozásban és a drágakőanyagok vágásában használt technikák, gyakori csiszolóanyagok és szerszámok

Bevezetés:

Ez az átfogó cikk a drágakő megmunkálásával kapcsolatos alapvető tudnivalókkal foglalkozik, beleértve a gyakori csiszolóanyagokat és azok funkcióit, a gyakran használt csiszolószerszámok kialakítását és a vágás elveit. Kitér a vágási technikákra, a berendezésekre, a fűrészlapok kiválasztására és a drágakő-csiszolási technológia rejtelmeire. A méretszámítástól a mérőeszközökig értékes útmutató mindazok számára, akik az ékszeriparban a drágakövek megmunkálásával és csiszolásával foglalkoznak.

Nagy penge vágógép és kapcsolási rajz

Tartalomjegyzék

I. szakasz A drágakőfeldolgozásban használt csiszolóanyagok és szerszámok

1. Gyakran használt csiszolóanyagok a drágakőfeldolgozásban

1.1 A csiszolóanyagok alapvető tulajdonságai

A csiszolóanyagok olyan anyagok, amelyek a csiszolásban, polírozásban és élezésben játszanak szerepet. A drágakövek csiszolásához, polírozásához vagy élezéséhez használt szemcsés vagy por alakú anyagokat csiszolóanyagoknak nevezzük.

A csiszolóanyagok a fő nyersanyagok, amelyekből a csiszolószerszámok készülnek. A csiszolóanyagok természetes vagy szintetikus anyagok, amelyek szemcsés alakúak és vágó funkcióval rendelkeznek, és a következő alapvető tulajdonságokkal kell rendelkezniük.

(1) Keménység

Egy anyag azon képessége, hogy ellenálljon a kemény tárgyaknak a felületébe való behatolásának. A csiszolási folyamat során minél nagyobb a csiszolóanyag keménysége, annál könnyebben vágják a csiszolórészecskék a drágaköveket, amint azt a 3-1. táblázat mutatja.

3-1. táblázat A drágakő-feldolgozásban általánosan használt különböző csiszolóanyagok keménysége

| Név | Mikrokeménység | Mohs-keménység |

|---|---|---|

| Természetes gyémánt | Valamivel magasabb, mint a szintetikus gyémánt | 10 |

| Szintetikus gyémánt | 86000 ~ 106000 | 10 |

| Barna korund | 19600 ~ 21600 | 9.0 ~ 9.2 |

| Cirkon korund | 14700 | 9.0 ~ 9.2 |

| Zöld szilícium-karbid | 31000 ~ 34000 | 9.2 ~ 9.3 |

| Borkarbid | 40000 ~ 45000 | 9.3 ~ 9.5 |

| Kubikus bórkarbid | 73000 ~ 100000 | Közel 10 |

| Króm korund | 21600 ~ 22600 | 9.0 ~ 9.3 |

A csiszolóanyag keménységének osztályozása a drágakőfeldolgozásban a következő.

Puha csiszolóanyagok: Mohs-keménység 1~5 (kréta).

Közepesen kemény csiszolóanyagok: Mohs-keménység 6〜7 (achátpor, vas-oxid).

Kemény csiszolóanyagok: Mohs-keménység 8-tól 10-ig (szilíciumkarbid, bórkarbid).

Szuperkemény csiszolóanyagok: Mohs-keménység 10-től közel 10-ig (gyémánt, köbös bórkarbid).

(2) Szívósság

A csiszolórészecskék teljesítménye kemény és nem törik.

(3) Erősség

Az anyag azon képességére utal, hogy ellenáll a sérüléseknek. A csiszolószemcsék képessége, hogy ellenálljanak a mechanikai erőknek; minél nagyobb a nyomószilárdság, annál jobb a csiszolási teljesítmény.

(4) Termikus törési teljesítmény

A csiszolószemcsék hőterhelés hatására történő törésének jelensége.

(5) Kémiai stabilitás

A csiszolóanyag-részecskék vágási képességének csökkenése vagy elvesztése kémiai reakciókban.

(6) Egyöntetűség

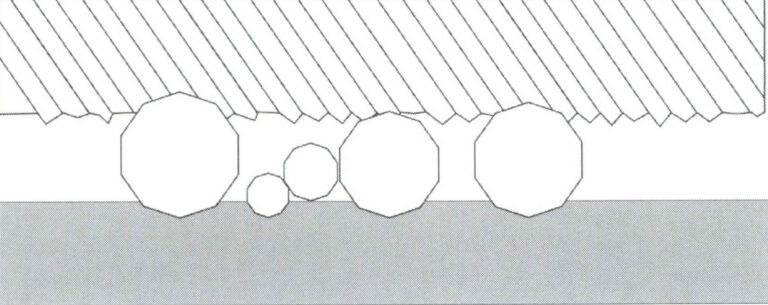

Az azonos specifikációjú csiszolószemcsék méretegyenletességének mértékére utal. A 3-1. ábra mutatja az egyenetlen szemcsemorfológia hatását a csiszolásra.

(7) Önélező

A csiszolórészecskéknek a törés után is új éles szélei és csúcsai vannak.

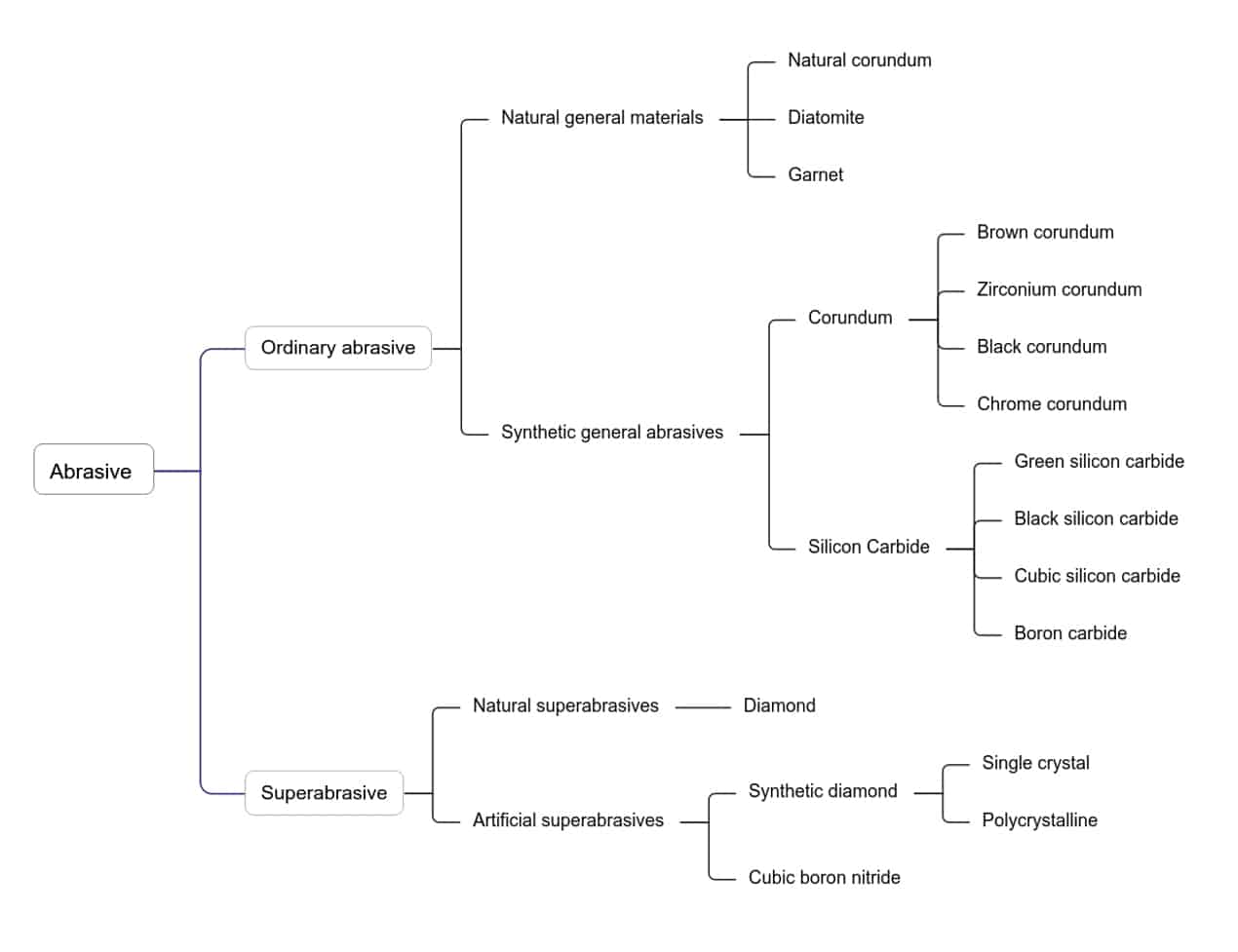

1.2 A csiszolóanyagok osztályozása

1.3 A drágakőfeldolgozásban használt csiszolóanyagok

A csiszolóanyagok modelljét a szemcseméret fejezi ki; a nagyobb szemcseméret durva csiszolóanyagot jelez, ami durva felületet eredményez a feldolgozott drágakövön; a kisebb szemcseméret finom csiszolóanyagot jelez, ami sima felületet eredményez a feldolgozott drágakövön. A drágakőfeldolgozásban használt gyakori csiszolóanyag-modelleket a 3-2. táblázat mutatja be.

3-2. táblázat A drágakőfeldolgozásban használt csiszolóanyag-modellek

| Részecskeméret osztályozás | Japán (JIS6002.63) | Kína (GB 1182-71) | ||

| Részecskeméret Szám | Részecskeméret (μm) | Részecskeméret száma | Részecskeméret ( μm ) | |

| Csiszoló részecske | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| Részecskeméret osztályozás | Japán (JIS6002.63) | Kína (GB 1182-71) | ||

| Részecskeméret Szám | Részecskeméret (μm) | Részecskeméret száma | Részecskeméret ( μm ) | |

| Mikroszemcsék | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. A gyakori csiszolóanyagok szerepe a drágakőfeldolgozásban

A csiszolóanyagok fontos anyagok a drágakőfeldolgozásban. A csiszolóanyagok a fő anyagok, amelyekkel csiszolási műveleteket lehet végezni. A csiszolóanyagok kiválasztása és minősége közvetlenül befolyásolja a drágakőfeldolgozás hatékonyságát és minőségét. A csiszolóanyagok szerepe a drágakőfeldolgozásban a következő.

2.1 A csiszolóanyagok különböző drágakövek és szerszámok készítésére használhatók.

(1) A csiszolókorongot függőlegesen helyezik a különböző acélkerekek külső gyűrűjére. Különböző típusú vagy alakú csiszolókorongok és korongok készíthetők drágakőcsiszoláshoz galvanikus csiszolási módszerrel, amint azt a 3-2. ábra mutatja.

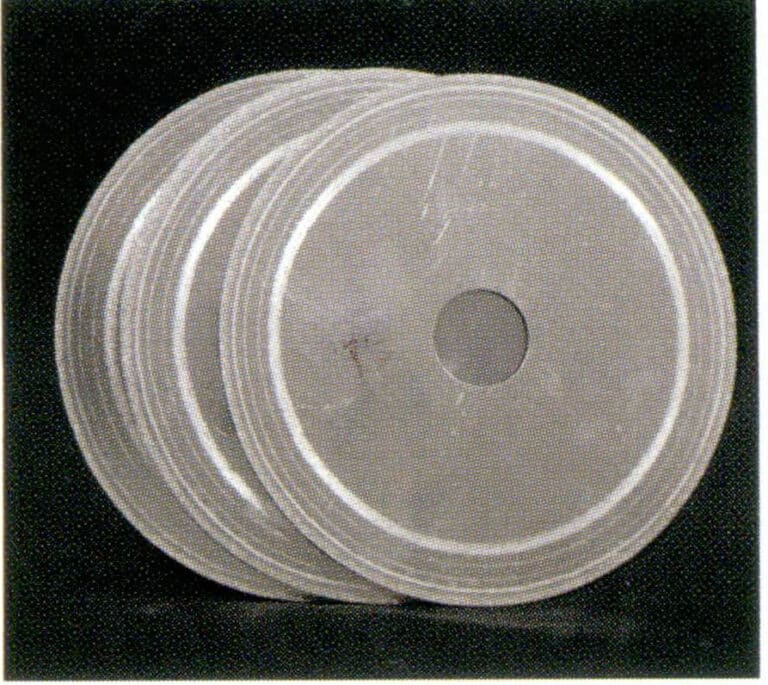

(2) Különböző méretű fűrészlapok készíthetők drágakövek vágására egy fémlemezes hordozó külső gyűrűjére galvanikus csiszolási módszerrel, amint azt a 3-3. ábra mutatja.

3-2. ábra Csiszolókorong

3-3 ábra Fűrészlap

(3) A csiszolóanyagokat speciális anyagokhoz, például szövethez és bőrhöz ragasztják, hogy csiszolópapírt hozzanak létre, amint azt a 3-4. ábra mutatja.

2.2 Csiszolóanyagok drágakövek közvetlen megmunkálásához

(1) A csiszolóanyagok vibráló polírozógépben csiszolhatják és csiszolhatják a drágaköveket. Helyezzen megfelelő mennyiségű megmunkálandó drágakövet a csiszolóanyagokkal együtt a vibráló hordóba, indítsa el a gépet, hogy rezgéseket hozzon létre, amelyek súrlódást generálnak a drágakövek és a csiszolóanyagok között, így érve el csiszolási és polírozási hatást (3-5. ábra).

(2) A csiszolókorongokhoz csiszolóanyagokat lehet csatlakoztatni a drágakövek csiszolásához és polírozásához. A megmunkálandó drágakövek érintkeznek a csiszolóanyagokkal bevont polírozó kerékkel, súrlódást keltve a csiszolási és polírozási hatás elérése érdekében (3-6. ábra).

3-5. ábra Vibrációs polírozógép

3-6. ábra Polírozóvászon kerék

3. A drágakőfeldolgozásban használt csiszolóeszközök

A csiszolóanyagok olyan szerszámok, amelyek különböző szemcseméretű csiszolóanyagokat kötnek kötőanyagokkal és formákkal, hogy különböző formákat és méreteket hozzanak létre. Ezeket csiszolásra és polírozásra használják, és bizonyos szilárdsággal és merevséggel rendelkeznek.

A drágakőfeldolgozásban a csiszolóanyagokat kötött és bevont csiszolóanyagokra osztják.

A ragasztott csiszolóanyagok közé elsősorban fűrészlapok, gyémántcsiszolókorongok, gyémántcsiszolókorongok, gyémántcsiszolófejek, csiszolópapír stb. tartoznak.

A bevont csiszolóanyagok közé elsősorban a polírozó korongok, a szövetes kerekek, a polírozópor és a paszta tartoznak.

3.1 Kötött csiszolóanyagok szerszámok

(1) Fűrészlapok

Úgy készül, hogy egy fém hordozógyűrű külső átmérőjére csiszolóanyagokat galvanizálnak.

A drágakőfűrészlapok általános specifikációja: 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. A penge vastagsága 0,18-3 mm, amint az a 3-7. ábrán látható.

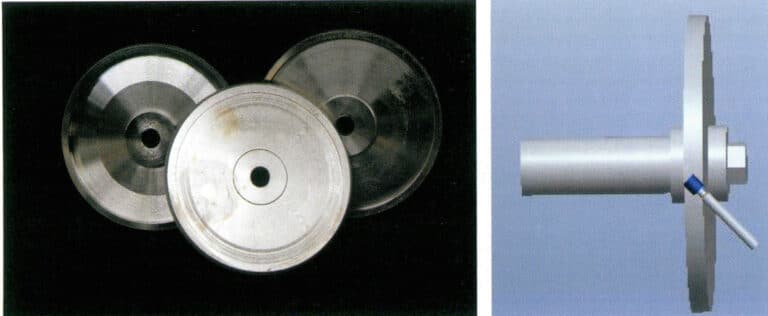

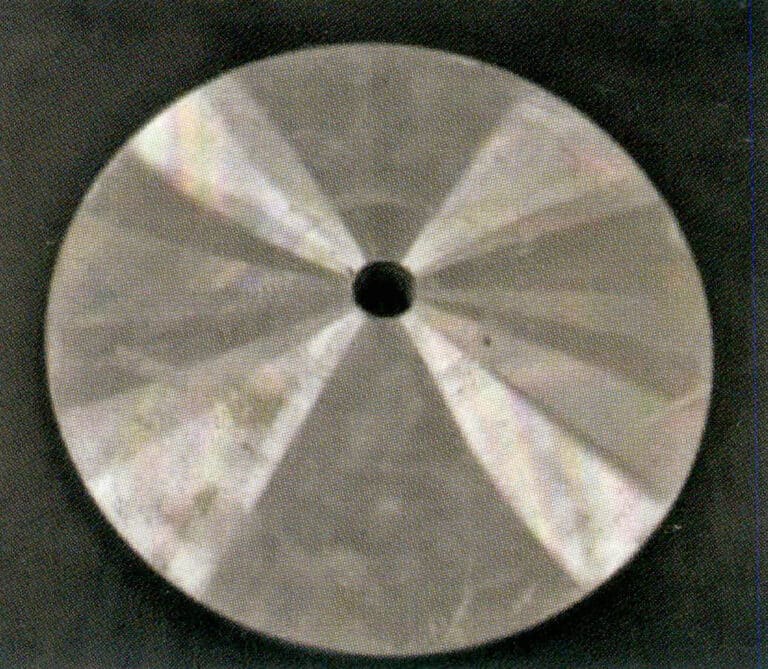

(2) Gyémánt csiszolókorong

① Ívkerék

A drágakő felületén csiszolt alakzatot ívkeréknek nevezzük, ha ív alakú. Úgy készül, hogy egy ív alakú fémkerék külső átmérőjű felületét gyémántcsiszolóanyaggal vonják be. A termék alakjának megfelelően kialakított íves kerék a 3-8. ábrán látható.

② Egyenes kerék

A drágakő felületén csiszolt lineáris alakot egyenes keréknek nevezik, és a lineáris fémkerék úgy készül, hogy a külső átmérőjű felületet gyémánt csiszolóanyaggal vonják be. A 3-9. ábra a csiszolókorongot (vagy lapidáris korongot) mutatja.

A csiszolókorongok kiválasztása a gyártásban: Minél durvábbak a csiszolókorongon lévő csiszolószemcsék, annál nagyobb a drágakőcsiszolás hatékonysága, de a felületkezelés durvább lesz. A csiszolórészecskék finomsága szerint vannak durva csiszolókorongok, közepesen durva csiszolókorongok és finom csiszolókorongok. Durva csiszolókorongok 60-180 #, közepesen durva csiszolókorongok 220-320 #, finom csiszolókorongok 400-600 #.

A kerék átmérője szerint 50-150 #, és a kerék vastagsága szerint 5〜50 #.

(3) Gyémánt csiszolókorong

A galvanizáló gyémánt csiszolóanyagok a gyémánt csiszolókorongot egy kör alakú fémszubsztrátum felületére teszik. Minél durvábbak a csiszolókorongon lévő csiszolószemcsék, annál hatékonyabb a drágakövek csiszolása és annál durvább a megmunkált felület. A piacon kapható gyémántcsiszolókorongok főbb típusai a következők.

① Szokásos gyémántcsiszolókorong:

Vastagság 1,5-2 mm, felosztva durva homokkorong 120-180 #, közepes homokkorong 220-320 #, finom homokkorong 400~800 #, és extra finom homokkorong 1000~2000 #, amint az a 3-10. ábrán látható.

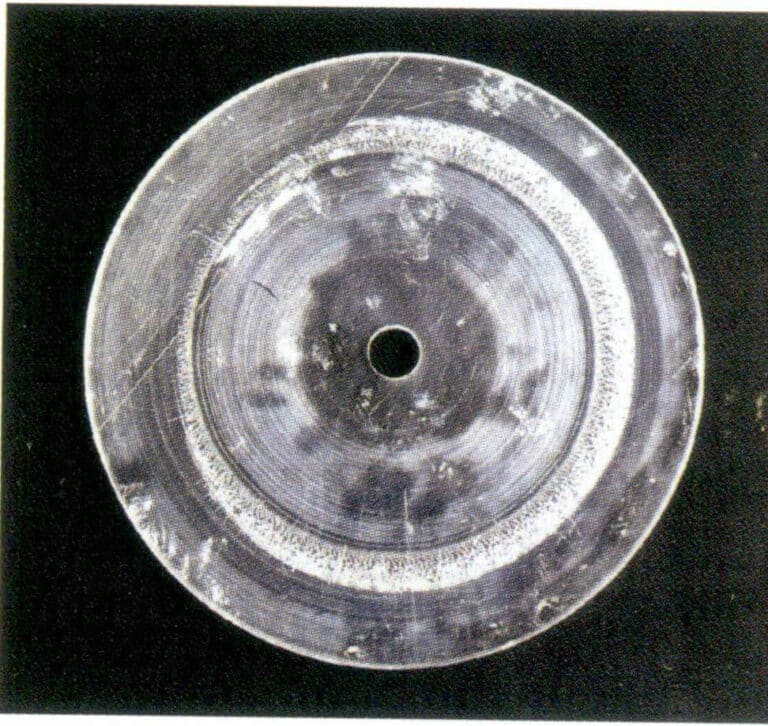

② Vegyes csiszolótárcsa:

A feldolgozás hatékonyságának javítása és a drágakőfeldolgozás során a fordított csiszolási ciklusok számának csökkentése érdekében a tárcsa külső gyűrűjére 320 # durva csiszolóanyagot, a belső gyűrűre pedig 1000 # finom csiszolóanyagot helyeznek, hogy a 3-11. ábrán látható módon mandarin kacsacsiszolókorongot hozzanak létre.

③ Gyémánt gömbkorong:

A fémtárcsalapon a megmunkálandó drágakövek méretének megfelelő lyukakat alakítanak ki, és a gyémántcsiszoló anyagokat galvanizálják rá. A 3-12. ábra különböző méretű gödrökkel ellátott gyémánt gömbkorongokat, a 3-13. ábra pedig példákat mutat a gyémánt gömbkorongok megmunkálására.

(4) Gyémánt csiszolófej

A gyémánt csiszolóanyagot különböző formájú és méretű fém hordozókra galvanizálják, amelyek drágakőfaragáshoz használhatók. Különböző formájú csiszolófejek készülnek a tervezési minta követelményeinek megfelelően (3-14. ábra).

(5) Csiszolópapír

A csiszolópapír fő szerepe a drágakő-feldolgozásban a csiszolás, polírozás és alakítás.

- A csiszolópapír típusok közé tartozik a gyémántcsiszolópapír, a mesterséges gyémántcsiszolópapír, az üvegcsiszolópapír stb. Ezenkívül a csiszolópapírokat két kategóriába lehet osztani a vízállóságuk alapján: száraz csiszoló csiszolópapír és vízálló csiszolópapír, és mind száraz csiszolási, mind vízálló tulajdonságokkal kell rendelkeznie. A drágakőfeldolgozásban általánosan használt csiszolópapír a gyémántcsiszolópapír és a korundcsiszolópapír.

- Gyakran használt modellek:150 #, 280 #, 320 #, 300 #, 500 #, 600 #, 800 #, 1000 #, 1200 #, 1500 #, 2000 # [A szám a szemcseméretet jelenti, amely a lin x lin (lin = 2,54 cm) ] területen található részecskék számára utal, amint az a 3-15. ábrán látható.

(6) Csiszolóanyagok alkalmazása a gyártásban

A köszörűszerszámok kiválasztásának alapelveit a 3-3. táblázat mutatja be.

- A feldolgozandó drágakő méretének megfelelően.

- A drágakő alakja és hossza szerint.

3-3. táblázat A különböző csiszolószerszámok alkalmazása a gyártásban

| Durva | Közepes | Fine | Extra finom | Közös méretek | ||

| Átmérő | Vastagság (mm) | |||||

| Lapidáris kerék | 60~180 # | 220~320 # | 400~600 # | ¢ 50~¢ 150 | 5~50 | |

| Homoklemez | 60~180 # | 220~320 # | 400~800 # | 1000~2000 # | ¢150~¢500 | Vastagság 1.5~5 |

| Nagy durva kő | Kis durva kő | |||||

| 10 ¢ feletti drágakövek őrlése | ¢4 és ¢10 drágakövek őrlése | 3 és 4 drágakő között őrölni | Grind ¢2〜 ¢3 Gemstone | |||

3.2 Bevont csiszolóanyagok

A csiszolás a drágakő feldolgozásának legfontosabb lépése, és a drágakő fényessége a csiszolás minőségét tükrözi. A tökéletesen csiszolt drágakő káprázatos ragyogással csilloghat. Elvileg a drágakövek csiszolása nem függ nagymértékben a csiszolókorong anyagának megválasztásától, de jelentős mértékben függ a fazetta éleinek élességétől.

(1) Kemény polírozó korong

A kemény polírozó korongok bizonyos keménységű ötvözetekből készülnek. A drágakövek csiszolásához használt kemény korongok gyakori típusai közé tartoznak az öntöttvas korongok, amelyeket gyakran használnak gyémántok vagy különböző nagy keménységű drágakövek csiszolásához, amint az a 3-16. ábrán látható; az összetett csiszolókorongok, amelyek külső gyűrűje öntöttvasból, belső gyűrűje pedig különböző ötvözetekből készült, és amelyeket általában különböző nagy keménységű drágakövek csiszolásához használnak, amint az a 3-17. ábrán látható; a cinkötvözetből készült korongok, amelyeket gyakran 7-nél nagyobb keménységű drágakövek csiszolásához használnak, amint az a 3-18. ábrán látható: ólom-ón ötvözetből készült korongok (zöld por polírozó korongok), amelyeket általában 7-nél kisebb keménységű drágakövek polírozására használnak, mint például kristályok, achátok stb. polírozására., amint az a 3-19. ábrán látható; rézkorongok, amelyeket gyakran használnak rubinok és zafírok csiszolásához, amint az a 3-20. ábrán látható; gyémántcsiszoló gyanta kötésű csiszolókorongok, amint az a 3-21. ábrán látható.

3-16. ábra Öntöttvas tálca

3-17. ábra Kompozit polírozó tárcsa

3-18. ábra Cinkötvözet lemez

3-19 ábra Ólom-ón ötvözet lemez

3-20. ábra Lila rézlemez

A gyémántcsiszoló gyanta kötésű polírozó korongok jellemzői a következők.

- A gyanta kötőanyagba kevert gyémánt csiszolóanyagok nem igényelnek polírozó csiszolóanyagot a drágakövek csiszolásakor; használat közben vízzel hűtik őket, ami segít kimosni a csiszolási maradékokat is.

- A közönséges polírozó korongokhoz képest nincs szükség polírozópor hozzáadására a drágakövek polírozásakor; ez a fajta polírozó korong felgyorsíthatja az automatizált drágakő-feldolgozás hatékonyságát, és általában automata drágakő-csiszológépekben használják.

- Hátránya, hogy a 2A feletti drágaköveket nem tudja csiszolni.

(2) Közepes keménységű polírozó tárcsa

A közepes keménységű anyagokból készült polírozó korongokat általában 6-nál kisebb keménységű drágakövek polírozására használják; ezek nagy polírozási hatékonysággal rendelkeznek, de a drágakövek fazettái nem élesek. A közepes keménységű csiszolókorongok közé tartoznak a szerves üvegkorongok (3-22. ábra), a műanyag korongok (3-23. ábra) és a fakorongok (3-24. ábra).

3-22. ábra Akrillemez

3-23. ábra Műanyag lemez

3-24. ábra Fából készült lemez

(3) Puha polírozó pad

A polírozó párnák puha anyagokból készülnek. Különösen alkalmasak ívelt drágakövek csiszolására, ahol a fazettált drágaköveknél nincs szükség éles élekre. A kemény anyagokat gépi szivattyúkkal lehet összekötni, például puha párnákat használva üveg csiszolásához, ami nagymértékben javítja a csiszolás hatékonyságát. A 3-25. ábrán a filcbetét, a 3-26. ábrán a bőrbetét, a 3-27. ábrán a vászonbetét, a 3-28. ábrán pedig a poliészterbetét látható.

3-26. ábra Bőrlemez

3-27. ábra Vászonlemez

3-28. ábra Poliészter lemez

3.3 A polírozópor és a polírozópaszta alkalmazása a bevont csiszolóanyagokban

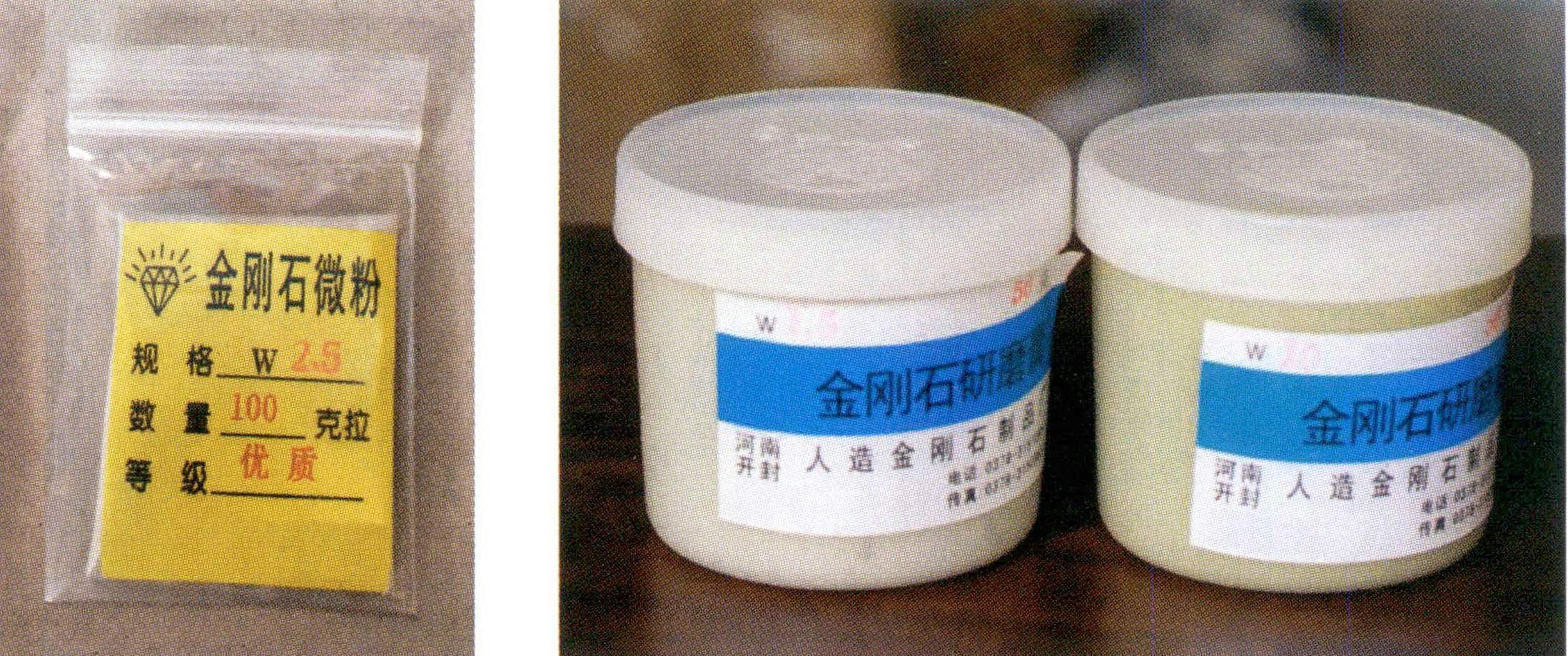

Minden ultrafinom csiszolóanyag használható polírozóporként. A polírozópaszta polírozópor és olyan anyagok, mint például a vazelin keverésével készül. A drágakőfeldolgozás magában foglalja a durva és a finom polírozást. W5-W3.5` A csiszolóanyagokat durva polírozáshoz használják, és a W2.5 a következőket használják finom polírozáshoz. A 3-29. ábra mutatja, hogy ezek a polírozópor és a polírozópaszta. A polírozópornak számos típusa létezik, amelyek a különböző megmunkálási anyagok szerint választhatók. A felhasználási területet és a teljesítményt a 3-4. táblázat mutatja be.

3-4. táblázat A drágakőpolírozó porok gyakori típusai és felhasználása

| Név | Kémiai összetétel | Alkalmazási terület |

|---|---|---|

| Természetes gyémántpor | C | A legkeményebb, feldolgozott gyémánt |

| Szintetikus gyémántpor | C | Valamivel alacsonyabb keménységű, mint a természetes, csiszolás minden drágakövek |

| Króm-oxid Zöld por | Cr3O3 | Jáde, kristály, türkiz, malachit, különböző drágakövek, smaragd, holdkő, gránát, holdkő. |

| Alumínium-oxid Rubin por | Al2O3 | Alacsony keménységű drágakő polírozás |

| Cérium-oxid | Ce2O3 | Kristály, Olivin, Akvamarin, Turmalin, Fluorit, Üveg, Gránát, Gránát, Achát |

| Szilícium-dioxid Diatómaföld | SiO2 | Rubin, zafír, akvamarin, korall, borostyán |

| Vas-oxid Vörös ólom | Fe2 O3 | Alacsony minőségű drágakövek, üveg |

4. Közös csiszolószerszámok tervezése drágakőfeldolgozáshoz

Az egyes drágakőformák feldolgozása kézzel történik. A tömegtermeléshez félautomata formázógépekre van szükség, formázó kerekekkel együtt. A csiszolókorong külső átmérőjének görbéje az előállított termék alakgörbéje, ahogyan az a 3-30. ábrán látható. A 3-31-3-33. ábrák különböző formákra mutatnak példákat. A gyöngylapot a gyöngyök méretének megfelelően alakítják ki (az általánosan használt gyöngyméret 1-10 mm), amint azt a 3-34. ábra mutatja.

3-30. ábra Különböző formájú kerekek méretezése

3-31. ábra Ötcsillagos kerék kialakítása

3-32. ábra A virágkerék kialakítása

3-33. ábra A szív alakú kerék kialakítása

3-34. ábra A gyöngylemez kialakítása

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

II. szakasz Drágakőanyagok vágása

1. A gyémántfűrészlap vágásának alapelvei

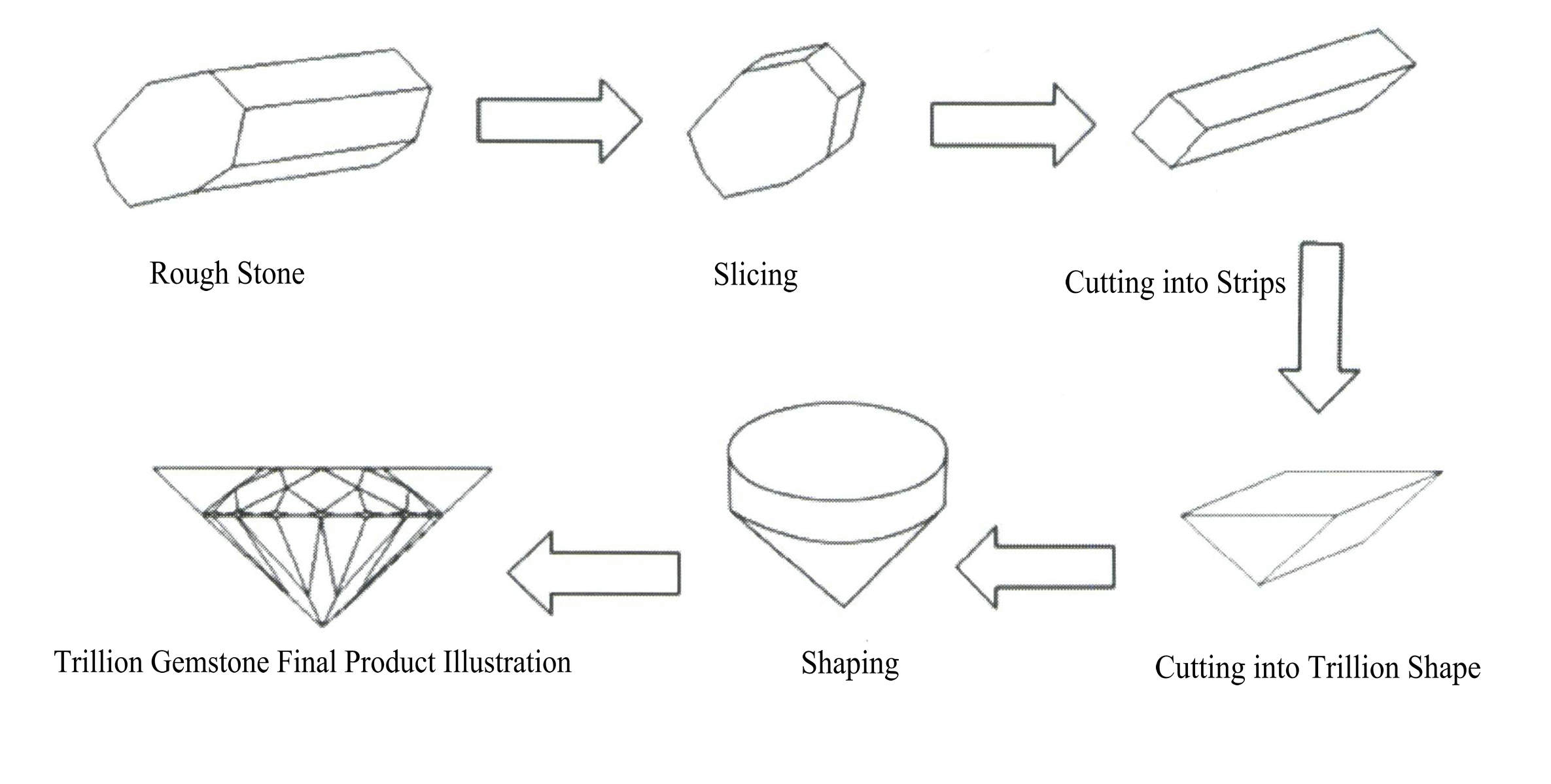

Természetes drágakő feldolgozási technológia: A drágaköveket a következő módszerekkel kezelik: karhasítás és vágási módszer a repedések és szennyeződések eltávolítására - nyersanyag vágás-formázás - kő ragasztása - a korona fényezése - fordított kő - a pavilon fényezése - a derék fényezése - tisztítás, csomagolás és tárolás.

Mesterséges drágakő feldolgozási technológia: nyersanyag vágás-formázás-fényezés (derék és asztal polírozás)-ragasztás kő-fényezés a korona-fordított kő-fényezés a pavilon-tisztítás, csomagolás és tárolás.

A természetes és mesterséges drágakövek feldolgozási technológiája közül a nyersanyagok beszerzése után a vágás az első folyamat. A vágás a drágakő-feldolgozási folyamatban (közismert nevén durva alakú vágás) a nyers drágakőanyagok gyémántfűrészlapjának a tervezés vagy a vásárlói igényeknek megfelelő, bizonyos alakú kőnyersanyagokká történő vágására utal. Ennek a vágásnak a lényege, hogy a nagy anyagokat kisebbekre osztják, és eltávolítják a szennyeződéseket vagy repedéseket, amit szaknyelven vágásnak neveznek.

1.1 A ragasztott csiszolóanyagok vágási elve

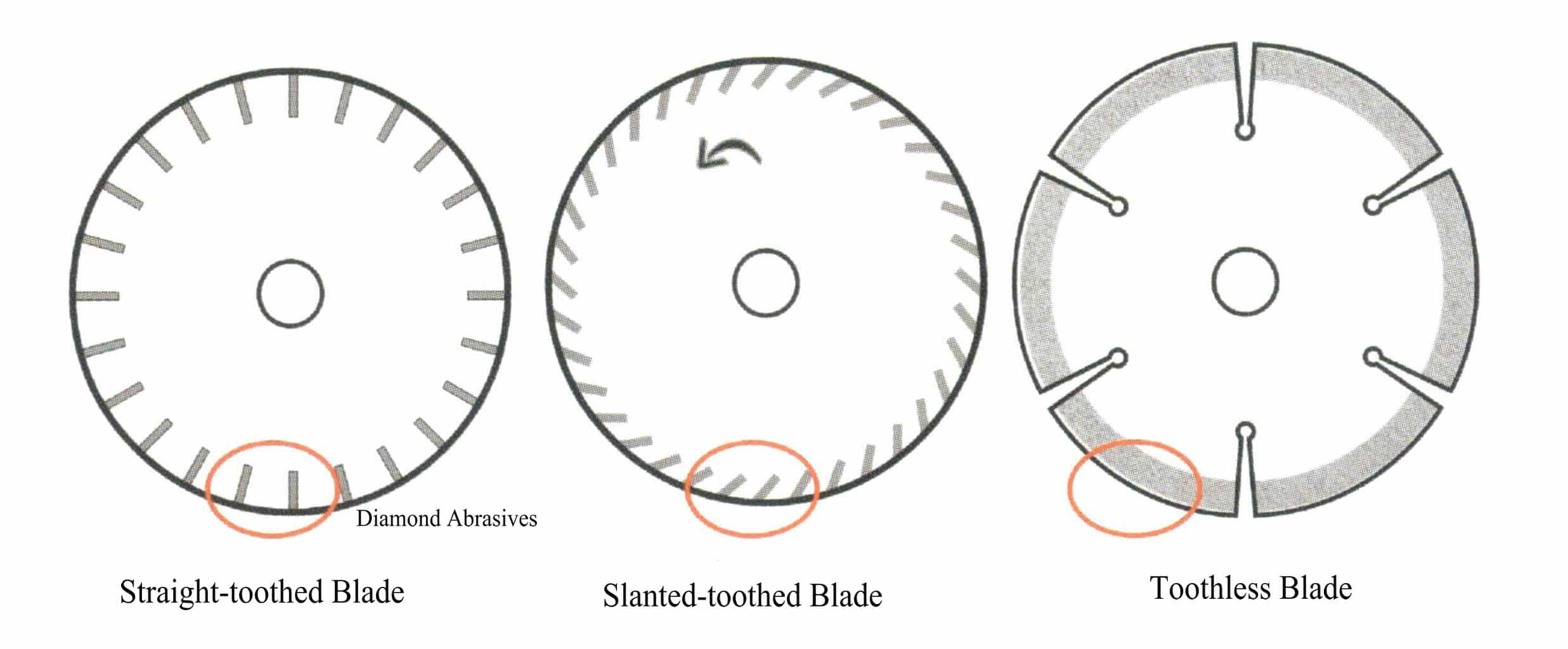

(1) A gyémántfűrészlapok szerkezete (4-1. ábra)

A gyémántfűrészlap szerkezete azt jelzi, hogy a gyémántcsiszolóanyagokat a fémlap szubsztrátum külső gyűrűjéhez köti. Elve hasonló a vékony gyémántcsiszolókorongéhoz. A fűrészlapon lévő gyémántok keménysége és hőállósága nagyon magas, és minden egyes gyémántrészecske kis fognak tekinthető. A fűrészlap teljes gyémántrétege egy többélű szerszámnak tekinthető, számtalan foggal.

(2) A gyémánt fűrészlap vágásának elve

Amikor a gyémántfűrészlap működik, a gyémánt részecskék a felületén vagy a lap körüli homlokfelületen a drágakő anyagával érintkezve, ahogy a motor nagy sebességgel forgatja a fűrészlapot, a tápláló erő szorosan a drágakő anyagához nyomódik, ami mindkettő összenyomódását és deformálódását okozza. Amikor a csiszolóanyagok által kifejtett erő meghaladja a drágakőanyag molekulái közötti kötőerőt, néhány drágakőforgács leválik az egész anyagról. Az egész folyamat egy "szántó" művelet, amely levágja a finom forgácsokat, amelyeket a víz részvételével lemossák, ezzel befejezve a teljes vágási folyamatot.

(3) Óvintézkedések a drágakővágó pengék használatához

① Miért használnak hűtőfolyadékot a drágakőanyagok vágásakor?

A vágás során az átlagos hőmérséklet a csiszolási területen 400 ℃-on belül van, és a hőmérséklet, amelyen a csiszolóanyag a drágakővel érintkezik, 1000-2000 ℃. Ez jelentős hőterhelést okoz a lokalizált területeken. A drágakő csiszolása közbeni rossz hűtés szikrázáshoz vezethet, és a törékeny drágakőanyagoknál repedések jelenhetnek meg. Vágáskor, ahogy a csiszolóanyag áthalad a vágási területen, a magas hőmérséklet és a nyomás hatására a drágakő törmelék a csiszolóanyaghoz tapadhat, ami a vágókés eltömődéséhez vezethet. Ha a tapadás erős, a vágófűrészlap gyorsan elveszítheti vágási képességét, ami repedésekhez vezethet a drágakövön. A tapadás csökkentése érdekében elengedhetetlen a hűtőfolyadék helyes kiválasztása és használata.

② Miért gyorsabb egy új fűrészlap vágási hatékonysága, mint egy régi fűrészlapé?

A fűrészlapon lévő csiszolóanyagok következetlen elrendezése miatt az új fűrészlapok élesebb csiszolóanyagokkal rendelkeznek. Egy bizonyos ideig tartó vágás után a csiszolóanyagok élei tompák lesznek. A tompa csiszolóeszközök nem kedveznek a vágásnak, ami nagyon sekély vágási mélységet eredményez, és csak karcolásokat okozhat a drágakő anyagának felületén.

1.2 A laza csiszolóanyagokkal történő vágás elve

A csiszolószemcsés vágás elve megegyezik a rögzített csiszolószemcsés vágás elvével, azzal a különbséggel, hogy a csiszolószemcséket nem nyomják bele a csiszolószemcsés fűrészlap mátrixába. Ehelyett a forgó fűrészlap a fogakra tapadt csiszolószemcséket az anyagbarázdából a vágási területre szállítja. A drágakövek csiszolószemcsékkel történő vágásakor a csiszolóanyagok a vas fűrészlaphoz tapadnak és a drágakő felületéhez nyomódnak, így a csiszolóanyagok "szántó" hatása alatt apró darabkák keletkeznek a drágakő felületén. Ahogy a csiszolóanyagok tovább mozognak, a víz részvételével ezek a darabkák "kiásásra" kerülnek a drágakőből és "eltolódnak", befejezve a vágási folyamatot.

Ezt a csiszolási módszert még mindig alkalmazzák a gyémántfeldolgozásban. Előnye, hogy a fűrészlap nagyon vékony, ami kis vágást eredményez, így nyersanyagot takarít meg. A lassú vágási hatékonyság miatt azonban ezt a módszert már nem használják természetes és szintetikus drágakövek csiszolására.

2. Természetes drágakőanyagok vágási technológiája

A természetes vagy szintetikus drágaköves anyagoknak a vágás és a csiszolás előtt van egy közös pontja: nagy anyagdarabokat kell vágni, hogy az ügyfél által igényelt méretre vagy a megrendelési előírásoknak megfelelően alakítsák át őket. A természetes drágakövek jellemzői megkövetelik a vágást a hozam maximalizálása és a szennyeződések eltávolítása érdekében, a nyers anyagok bizonyos vágási készségeken keresztül történő feldolgozása a drágakövek alakjára.

2.1 Drágakő anyagvágási módszerek

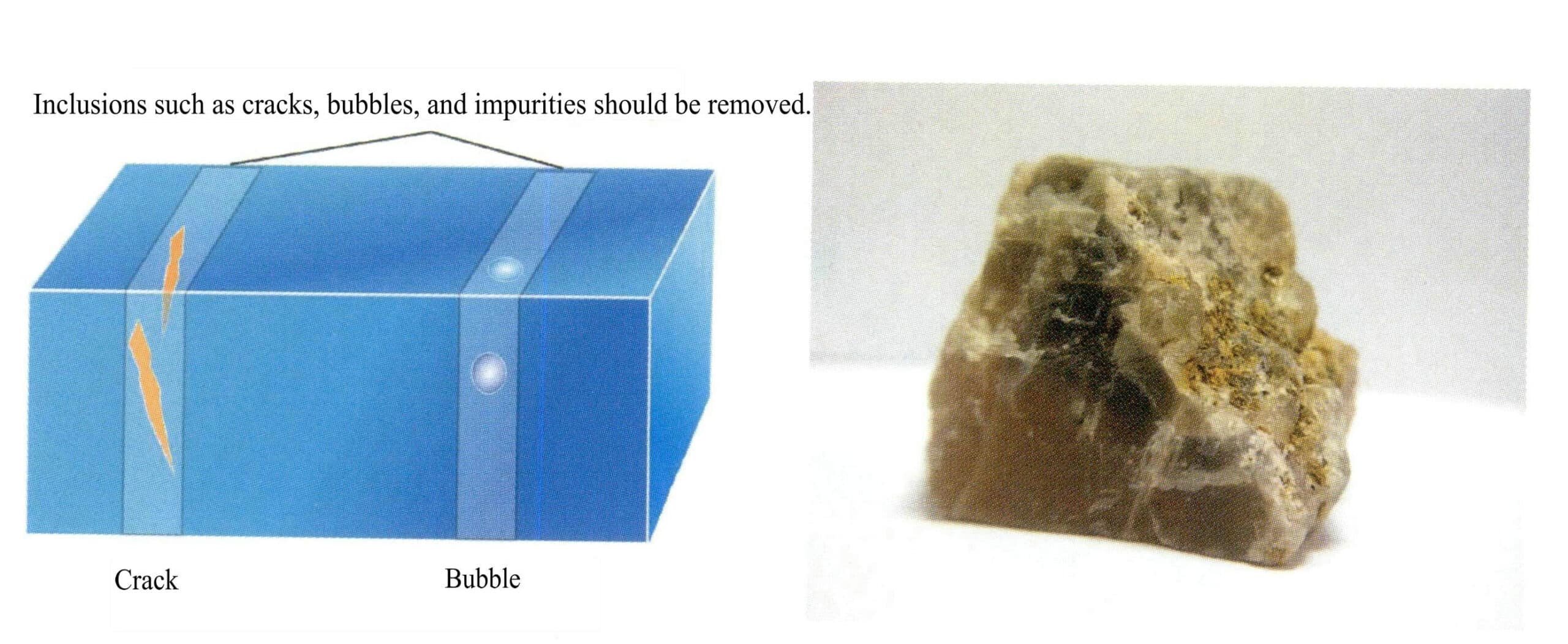

Ha a nyers drágakőanyagban hasadékok vagy repedések vannak, azokat a feldolgozás előtt el kell távolítani. Tegyük fel, hogy a repedéseket és hasadásokat nem távolítják el. Ebben az esetben a drágakőtermékek feldolgozása során a következő helyzetek fordulhatnak elő: megrepedhetnek a nyers alakítás vagy kontúrozás során fellépő feszültség miatt, megrepedhetnek a ragasztott kövek melegítési folyamata során, megrepedhetnek a csiszolás során fellépő súrlódás és hő hatására, megrepedhetnek a feldolgozás során fellépő ütközések miatt, és megrepedhetnek a tisztítás során.

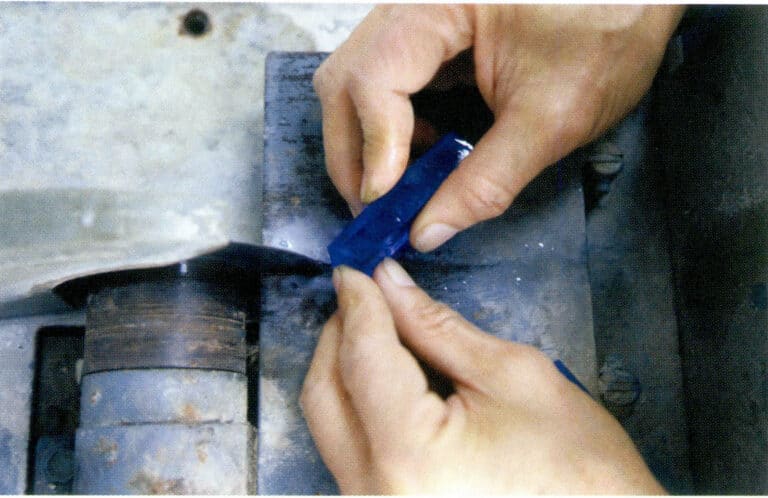

(1) Felosztási módszer

A hasadékok és repedések kezelésének módszere a repedés vagy hasadék irányában történő ütés hegyes kalapáccsal vagy ék alakú késsel és kalapáccsal történő ütés, ahogyan azt a 4-2. ábra mutatja.

(2) Vágási módszer

A hasítás, a buborékos szennyeződések eltávolításának és a kezdeti alakításnak a módszere - az általánosan használt gyémántfűrészlapok, amint az a 4-3. ábrán látható.

2.2 A drágakőcsiszolás célja

(1) A drágakövek feldolgozása előtt a tervezéshez és feldolgozáshoz több kis darabra kell vágni őket repedések nélkül az eredeti hasadási irány mentén, amint azt a 4-4. ábra mutatja.

(2) Távolítsa el a hasadást, a repedéseket és a buborékos szennyeződéseket, így a szükséges tiszta anyag szennyeződések és buborékok nélkül marad. A szennyeződések eltávolításának elvét a 4-5. ábra mutatja be.

(3) A tervezett alaknak megfelelően távolítson el néhány felesleges részt, és vágja ki a minősített anyagméreteket. Az élmaradványok eltávolításának elvét a 4-6. ábra mutatja.

(4) Használja a természetes kövek zárványait a 4-7. ábrán bemutatott megkülönböztető kézműves termékek tervezéséhez és vágásához.

3. Gyakran használt drágakő-vágó berendezések

3.1 Egylapátos drágakő vágógép

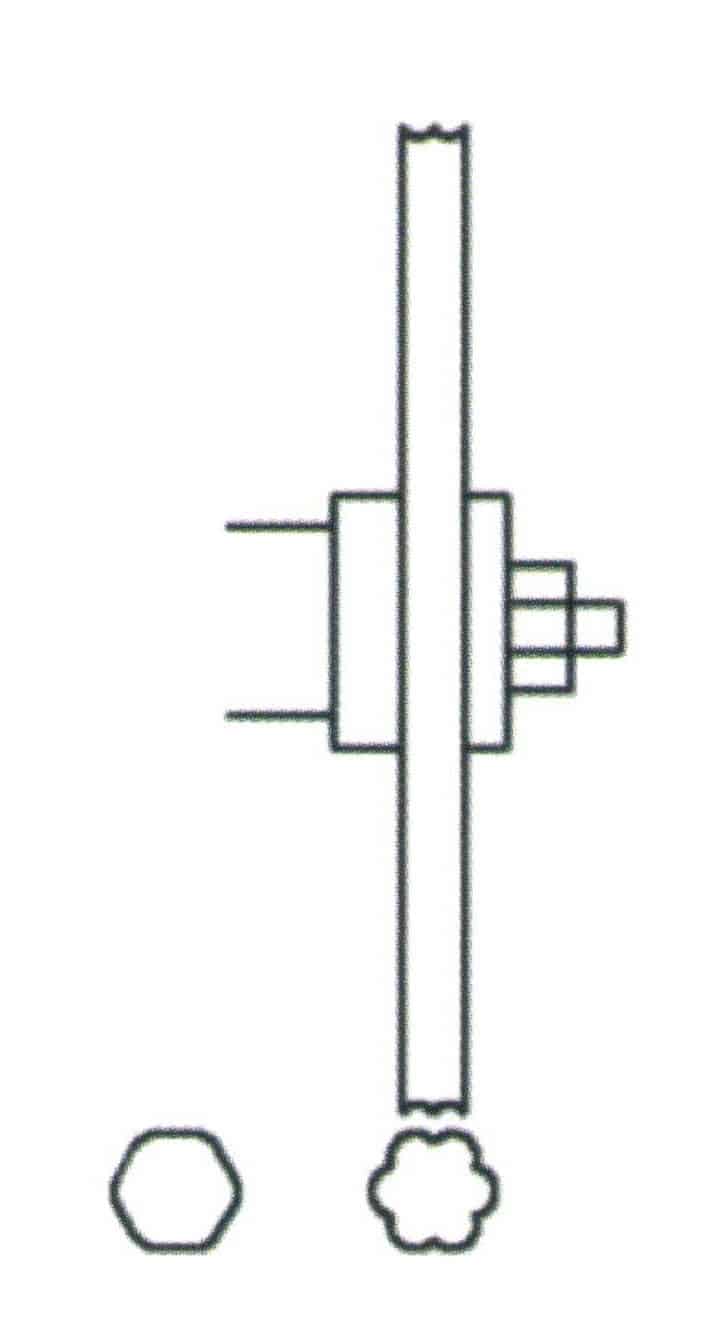

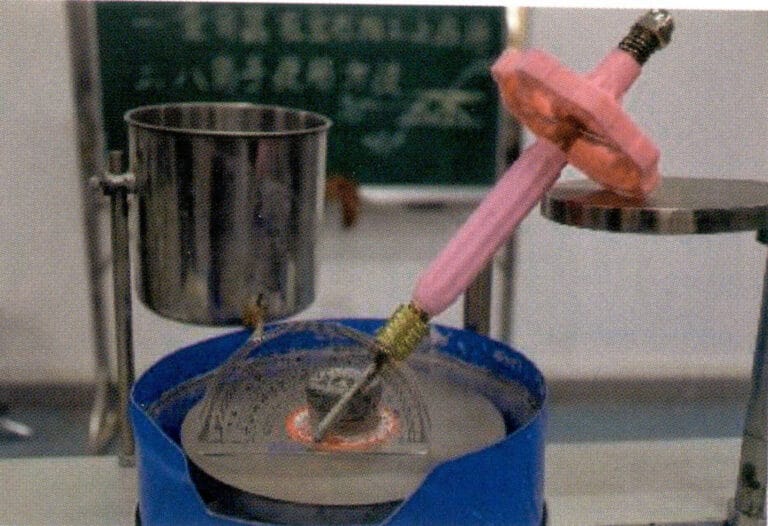

(1) Egyetlen fűrészlapos vágógép és kapcsolási rajz (4-8. ábra)

1. Motor; 2. Nagy csigakerék; 3. Kis csigakerék; 4. Orsó; 5. Gyémánt fűrészlap; 6. Víztartály; 7. Keret.

(2) A berendezés felépítése és elve

A berendezés teljesítményét a 250 W-os, 2800 fordulat/perc teljesítményű motor (1) adja le, amely a vázra (7) van felszerelve, a motor (1) nagy szíjtárcsája (2) egy ékszíjon keresztül hajtja a kis szíjtárcsát (3) az orsón (4), és a szíjtárcsa sebességváltása mellett az orsó sebessége eléri az 5600 fordulat/perc értéket. Az orsó másik végére egy gyémántfűrészlap (5) van felszerelve, és az orsó (4) egy orsóhüvelyen keresztül a víztartály (6) paneljére van szerelve. A víztartály panelje (6) vízálló burkolattal és egy kőfaragógép munkapaddal is fel van szerelve. Anyagvágáskor a nyersanyagot a munkapadra helyezik, és a fűrészlap felé tolják.

(3) Berendezés alkalmazási tartománya

Az egyfűrészlapos vágógép 30 mm alatti drágakövek vágására alkalmas.

3.2 Multi-fűrészlapos drágakő vágógép

(1) Multi-fűrészlapos drágakő-vágógép és elvi diagram (4-9 ábra)

1. Motor; 2. Nagy csigakerék; 3. Kis csigakerék; 4. Orsó; 5. Többlapú gyémántfűrészlap; 6. Víztartály; 7. Keret.

(2) A berendezés felépítése és elve

A többpengés vágógép az egypengés vágógéptől az orsó ③ a szerelt fűrészlap fejének hossza meghosszabbodik, és a meghosszabbítás mérete a vágott anyag hosszának megfelelően van kialakítva. Az egyes fűrészlapok között egy távtartó van, és a távtartó vastagsága határozza meg a vágási szélességet.

(3) A berendezés alkalmazhatósági tartománya.

A többpengéjű vágógép alkalmas nagy mennyiségű drágakőtermékek automatizált vágására.

A fűrészlap automatikus adagolómechanizmusának telepítésével a berendezés képes a lemezanyagok automatikus vágására; a szalagvágó és szemcsevágó automatikus adagolómechanizmusok telepítésével képes a drágakövek szalagokra és szemcsékre történő vágására.

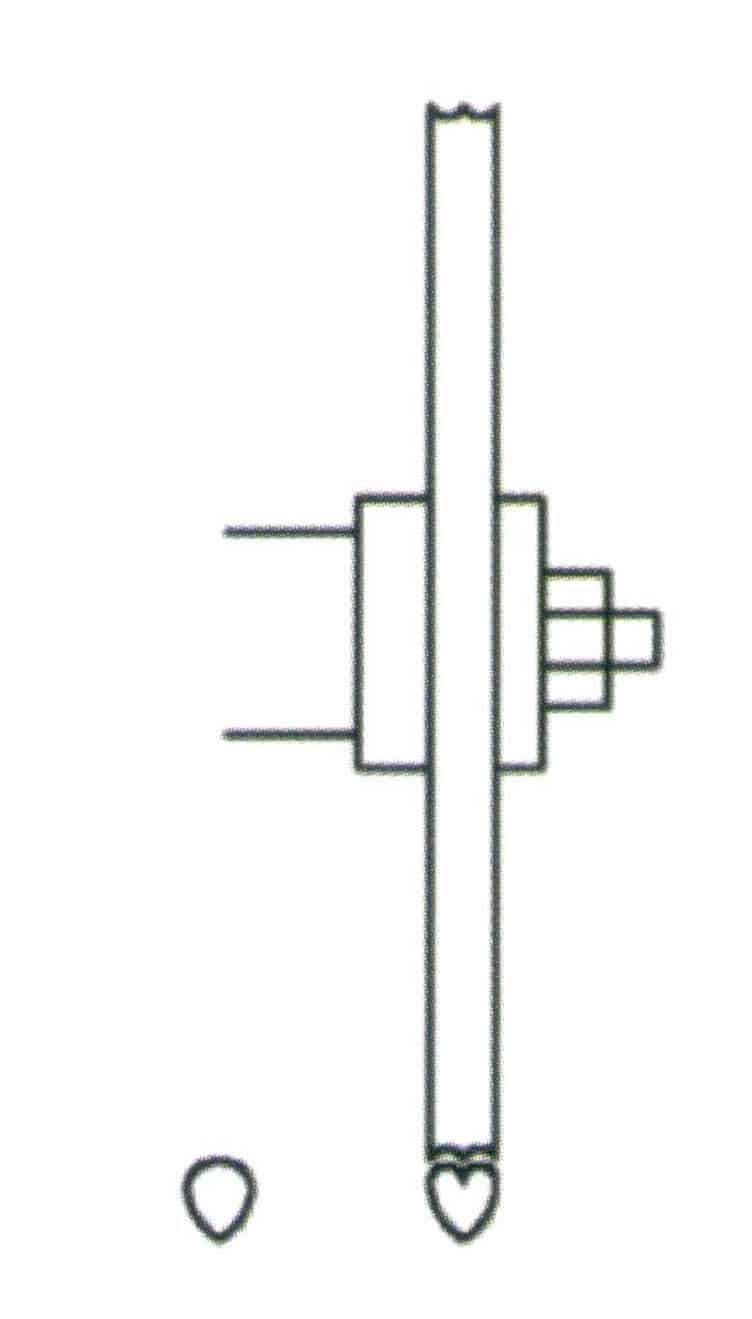

3.3 Nagy penge drágakő vágógép

(1) A berendezés felépítése és elve (4-10. ábra)

1. Kis csigakerék; 2. Nagy csigakerék és motor; 3. Orsó; 4. Víztartály; 5. Keret; 6. Kézikerék; 7. Párhuzamos hengeres vezetősínek; 8. Munkapad; 9. Csavar; 10. Fogantyú; 11. Anyagszorító csavar; 12. Anyagszorító fogó.

Hasonló az egy fűrészlapos vágógép elvéhez. Különbség: A nagy fűrészlapos vágógép nagy nyersanyagdarabokat vág nagy teljesítményigényű nyersanyagot. A teljesítményt egy 550 W-os, a vázra (5) szerelt motor adja le 1400 r/perc sebességgel, és a motor tengelyére egy nagy szíjtárcsa (2) van szerelve, amely egy ékszíjon keresztül hajtja a kis szíjtárcsát (1) forgásba. A kis szíjtárcsa (1) az orsó (3) egyik végére van felszerelve, a másik végére pedig egy fűrészlap van felszerelve. Az orsó (3) a víztartály (4) oldalára van szerelve egy csapágyülésen keresztül, és a víztartály (4) a kerethez (5) van hegesztve. A víztartályra két párhuzamos hengeres vezetősín (7) is fel van szerelve, és a munkapad (8) a párhuzamos vezetősínekre (7) van felszerelve, amely a csavar (9) és a kézikerék (6) segítségével előre-hátra mozgatja a munkapadot (8). A munkapad (8) anyagszorító fogóval (12) is fel van szerelve, amely az anyagszorító csavaron (11) és a fogantyún (10) keresztül rögzíti a nyersanyagokat.

A készüléknek két típusa van: kézi adagolás és automatikus adagolás.

(2) A berendezés alkalmazási területe.

Ez a berendezés 50-200 mm-es drágakőanyagok vágására alkalmas.

3.4 A hűtőközeg szerepe a drágakő csiszolásában

A drágakövek vágása gyémánt vágópengék nagy sebességű forgása mellett történik, és a vágási folyamat során nagyon magas hőmérséklet alakul ki. Ha nem hűtik le időben, ez repedéseket okozhat a nyersanyagokban. A hűtőfolyadék funkciói a következők.

- Az őrlés során keletkező hő elvezetése.

- Az őrlés során keletkező forgácsok tisztítására.

- Ékek repedése: Amikor a drágakövek csiszoló hatásnak vannak kitéve, repedések jelennek meg a felszínen. A hűtőfolyadék behatol a repedésekbe, nagy nyomást hozva létre, ami ékrepesztő hatást eredményez.

- Kenőhatás.

4. A drágakővágó fűrészlapok típusai és kiválasztása

4.1 Fűrészlapok típusai

Jelenleg a piacon három fő típusa kapható az ultravékony gyémánt vágópengéknek.

(1) Gyantához kötött gyémánt ultravékony vágókorong

A gyantát kötőanyagként használva a gyémánt mikroport összekötik. Ez az ultravékony gyémánt vágókorong típus általában rövid élettartamú, nem túl éles és hajlamos az eltérésekre.

(2) Galvanizált gyémánt ultravékony vágókorong (4-11. ábra)

A fűrészlap fém éle köré egy gyémánt mikropor réteget galvanizálnak, ami alapvetően kezeli az ultravékony hordozó szilárdsági hiányosságait, és kompenzálja a gyantás módszer néhány hiányosságát. Ez jelenleg a drágakőfeldolgozásban általánosan használt vágótárcsa.

(3) Fémhez kötött gyémánt ultravékony vágókorong

Fémporral és gyémánt mikroporral keverve szinterezik; bár vannak áttörések az élettartam és az általános szilárdság terén, a vastagsága csak 0,3 mm felett, és 0,3 mm alatt nem lehet 0,3 mm alatt gyártani, ami szintén az egyik oka annak, hogy a fémkötésű gyémánt ultravékony vágókorongok drágák.

4.2 A gyémántvágó fűrészlapok műszaki teljesítménye és kiválasztása

(1) A fűrészlap műszaki teljesítményére vonatkozó követelmények

A gyémántpor részecskeméretének a fűrészlap vágóélén egyenletesnek és szilárdan tapadónak kell lennie, és a lapalap laposságának elég jónak kell lennie ahhoz, hogy a vágás során ne legyen ugrás.

(2) A fűrészlapok kiválasztásának elvei

- A kis szemcseméretű természetes drágakövek és drágakövek esetében célszerű vékony alapanyagú, kis mennyiségű gyémántporral ellátott, rövid élettartamú és keskeny pengehézségű fűrészlapokat választani.

- Jáde, alacsony minőségű drágakövek és nagyméretű anyagok esetében célszerű vastag alapanyagú és nagy mennyiségű gyémántporral ellátott fűrészlapokat választani, amelyek hosszabb élettartammal és széles pengehézségekkel rendelkeznek.

A drágakő vágásához általánosan használt fűrészlapok a következők: 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. Vastagság 0,15-3 mm. Gyakori furatátmérő ¶25mm, ¶20mm.

5. Drágakőcsiszolási technikák és technológia

Mesterséges drágakő csiszoló tok

(1) Háromszög csempe vágási folyamat folyamata

A háromszöglapok vágásának fő folyamata a szeletelés, a csíkok vágása és a háromszög részecskék bizonyos formára történő vágása, ahogyan az a 4-12. ábrán látható. A háromszög csempe anyagából keletkező kőhulladékot a 4-13. ábra mutatja.

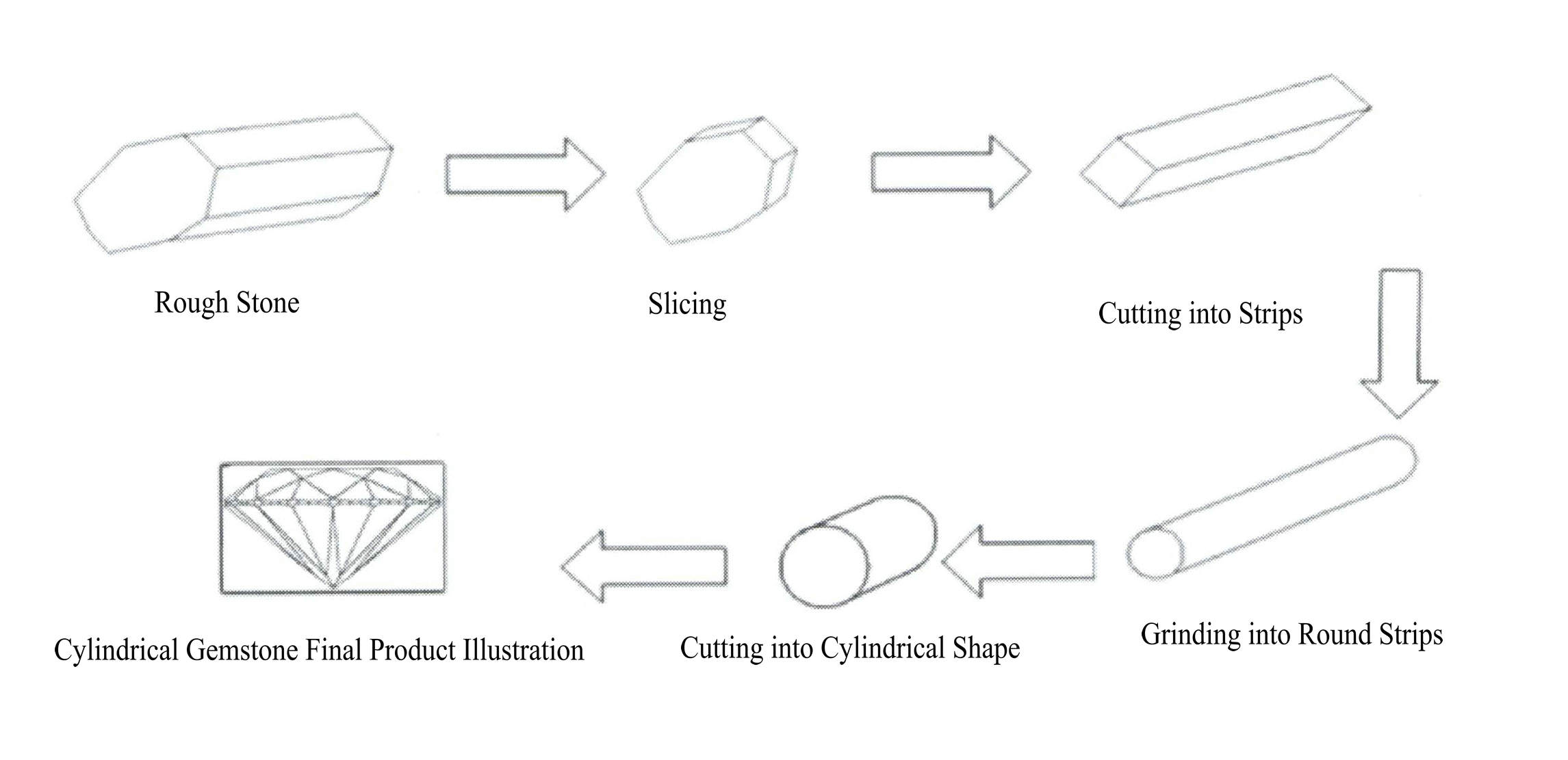

(2) Henger üres henger vágási folyamat folyamata

A hengeralapanyagok vágásának fő folyamata a szeletelés - csíkok vágása - kerek rudak köszörülése - hengerdarabok vágása, amint azt a 4-14. ábra mutatja. Az elkészült vágott hengernyersanyagot a 4-15. ábra mutatja.

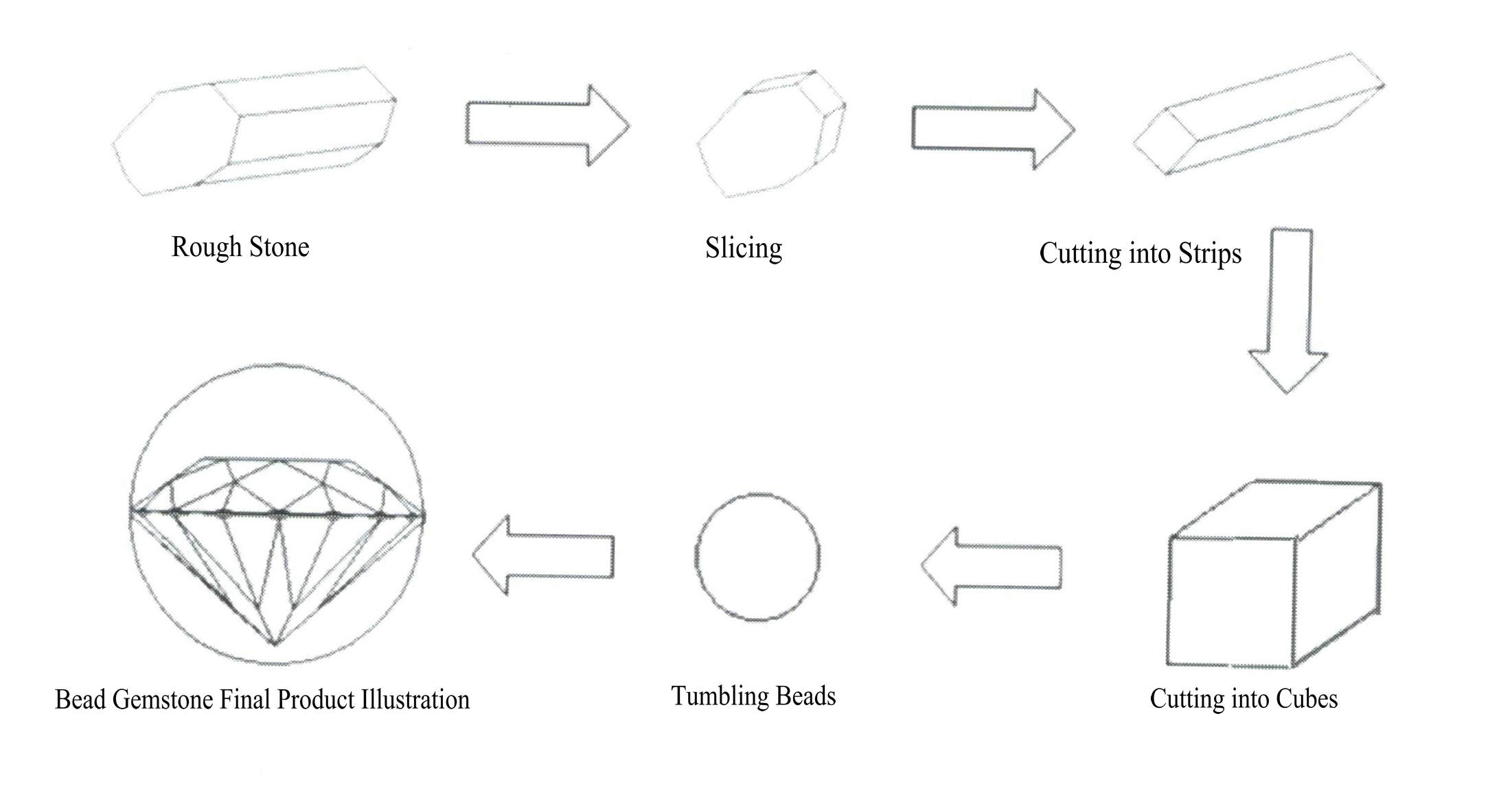

(3) lekerekített gyöngyök üres vágási folyamat folyamata

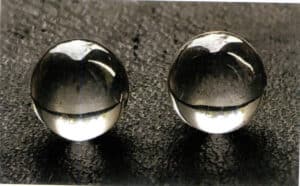

A körgyöngy-nyomtatvány vágási technológia fő folyamata a szeletelés - csíkok vágása - kockák vágása kerek gyöngyökből álló tétellé, amint azt a 4-16. ábra mutatja. Az elkészült vágott kerek gyöngyöket a 4-17. ábra mutatja.

6. A drágakő vágási méretek kiszámítása

6.1 A drágakő-vágási méretek számítása és követelményei

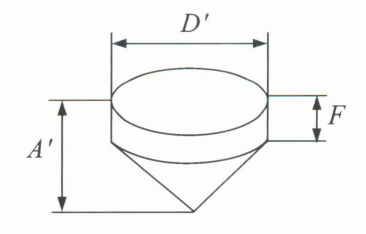

A tervező az ékszer mérete alapján határozza meg a kész drágaköves termékek méretét. A tényleges feldolgozás során minden egyes lépésben szintén feldolgozási engedményeket kell fenntartani, például a kő vágási folyamatában, a kő formázási folyamatában, a kő derékvonalának és asztallapjának polírozási folyamatában, a drágakő csiszolási és polírozási folyamatában stb. A 4-1. táblázat a szintetikus drágaköves termékek vágástechnológiai adatait sorolja fel, részletezve az egyes lépések feldolgozási engedményeit, amelyek a természetes drágakövek esetében is hivatkozhatók.

4-1. táblázat A szintetikus cirkónium-dioxid termékek vágástechnológiai adatai

| Legenda |

|

|

|

||||

| Átmérő D | Termék mérete | Kő vágott méret | Félkész kő mérete | ||||

| Teljes magasság A | Korona magassága B | Öv szélessége C | Teljes magasság A' | Szélesség D' | Teljes magasság A' | Az öv magassága felett F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

Megjegyzés: Ez a táblázat szintetikus cirkónium-dioxidból készült anyagok alapján került kiszámításra; más anyagokra is lehet hivatkozni.

6.2 Drágakő vágási hozam

A vállalati termelésben a drágakőtermékek költsége elsősorban a hozamtól és a csiszolási költségektől függ. A természetes drágaköveket az egy kilogramm nyersanyagra bányászott nyerskövek száma alapján számítják ki. A természetes drágakövek csiszolása a repedések és szennyeződések eltávolítását igényli, a hozam 5% és 30% között változik. A kézi csiszolás hozama elsősorban a kőfaragó készségszintjétől, míg a gépi csiszolás hozama elsősorban a berendezés teljesítményétől függ. A drótvágó berendezések hozama a legmagasabb, ezt követik a többpengéjű vágógépek, a kézi drágakővágás hozamát pedig az alapján számítják ki, hogy egy kilogramm nyersanyagból hány darab azonos specifikációjú darabot lehet vágni (4-2. táblázat).

4-2. táblázat A kubikus cirkónium-dioxid vágószerszám kombinált bányászati aránya

Egység: Gabona/kg

| Körkörös előírások | Mennyiség | Szabálytalan műszaki adatok (mm x mm ) | Mennyiség |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. Gyakori mérőeszközök a drágakőfeldolgozáshoz

7.1 A mérőműszer felépítése és használata

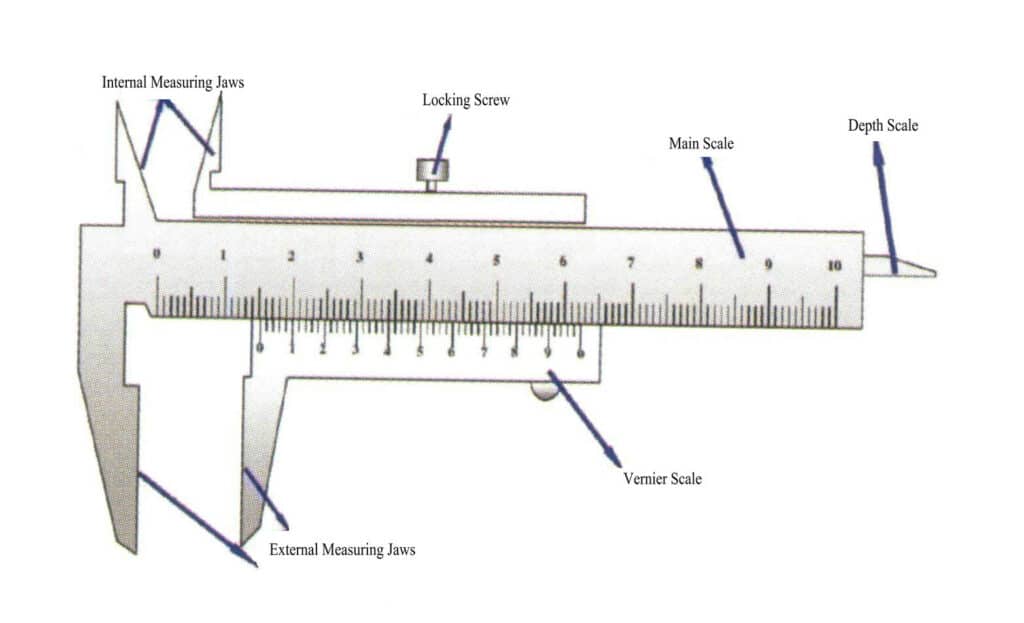

(1) A mérőkalapács felépítése (4-18. ábra)

A Vernier-kaliber egy fő skálából, egy csúszó skálából, egy mélységmérőből, egy reteszelőcsavarból, külső mérőpofákból és belső mérőpofákból áll.

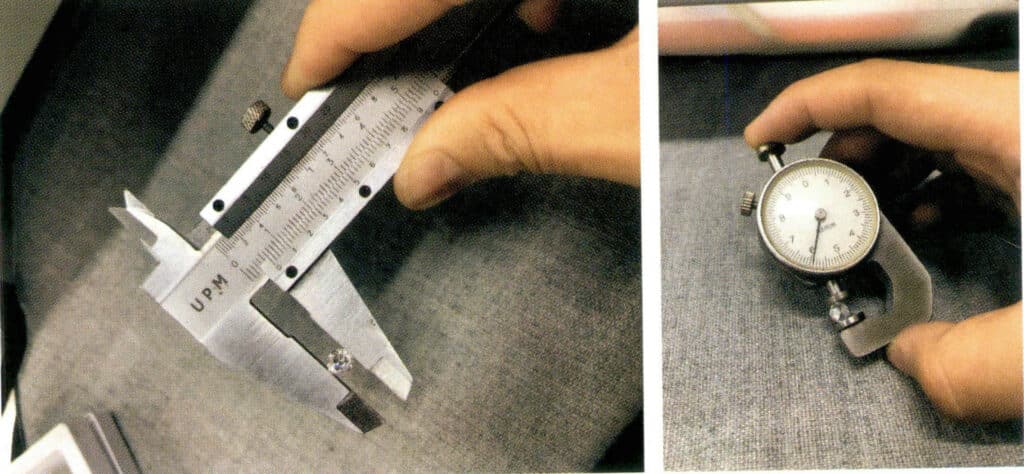

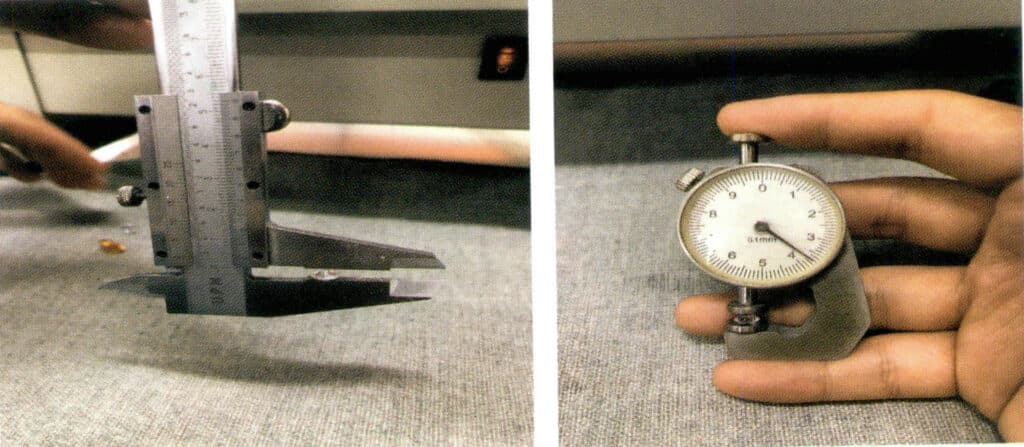

(2) A mérőműszer használata a drágakőfeldolgozásban

Mérje meg a drágakő belső és külső átmérőjét a 4-19. ábrán látható módon. Mérje meg a mélységet, a magasságot és különböző egyéb mérési célokat, ahogyan az a 4-20. ábrán látható.

(3) A mérővas és a mérési hiba leolvasása

Mind a fő skála, mind a nóniusz skála rendelkezik beosztással. Egy 0,1 mm-es pontosságú nóniuszkaliber példáján a fő skála legkisebb osztása 1 mm, a nóniusz skála pedig tíz kis egyenlő osztással rendelkezik, amelyek teljes hossza 9 mm, és minden egyes osztás 0,9 mm, ami 0,1 mm-rel tér el a fő skála legkisebb osztásától. Amikor a mérőpofák zárva vannak, a fő skála és a nóniusz skála nulla osztóvonalai egy vonalban vannak, az első osztóvonaluk 0,1 mm-rel, a második osztóvonal 0,2 mm-rel, a 10. osztóvonal pedig 1 mm-rel tér el, ami azt jelenti, hogy a nóniusz 10. osztóvonala pontosan egy vonalban van a fő skála 9 mm-es osztóvonalával.

(4) Óvintézkedések a kalibrátor használatához

- A mérőkalapács precíziós mérőeszköz, és óvatosan kell kezelni, hogy elkerüljük az ütközést vagy a magasból való lezuhanást. Durva tárgyak mérésére nem alkalmas, hogy a mérőpofák ne sérüljenek meg, és amikor nem használják, száraz helyen kell tárolni a rozsdásodás megelőzése érdekében.

- Méréskor először lazítsa meg a rögzítőcsavarokat, és ne alkalmazzon túlzott erőt a mérőkalapács mozgatásakor. A két mérőpofa nem lehet túl szoros a mérendő tárgy rögzítésekor, de a tárgy nem mozoghat a pofákon belül.

- A mérés leolvasásakor a látóvonalnak merőlegesnek kell lennie a skálára. Ha fix leolvasásra van szükség, a mérőkalapácsot rögzítőcsavarokkal lehet a mérlegtesthez rögzíteni, hogy megakadályozza a csúszást.

- A tényleges mérések során ugyanazt a hosszúságot többször is meg kell mérni, és a véletlenszerű hibák kiküszöbölése érdekében az átlagértéket kell venni.

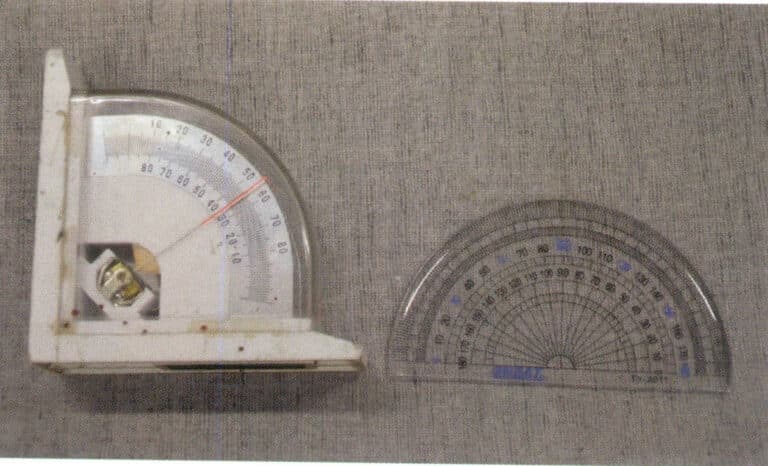

7.2 Szögmérő eszközök

A drágakő tervezési szögét a drágakő megmunkálása során szögmérő eszközökkel mérik. Az általánosan használt mérőeszközök közé tartoznak a mágneses mutatós szögmérő és a szögmérő szerszámok (4-21. ábra).

(1) Hogyan kell használni a mágneses mutatós szögmérőt?

Helyezzen egy nem ragadó vasrudat a nyolcszögletű kézbe, majd helyezze a nyolcszögletű kezet a drágakőgép emelőplatformjára. Állítsa be az emelőplatform magasságát, amíg a szögmérő a drágakőhöz tervezett csiszolási szöget mutatja, ahogyan az a 4-22. ábrán látható.

(2) Hogyan kell használni a szögmérőt?

A 4-23. ábrán egy szabványos szögmérő látható. Igazítsa a szögmérő középpontját a vasrúd középvonalához, majd helyezze a nyolcszögletű fogantyút a drágakőgép emelőplatformjára, és állítsa be az emelőplatform magasságát, amíg a vasrúd középtengelye egybe nem esik a drágakőre tervezett szöggel.

8. Példák a vállalati drágakőcsiszolásra

(1) Drágakő anyagok egypengés vágása Példa (4-24. ábra)

Egyetlen penge Gem vágás Tutorial Video

(2) A drágakő több pengés vágása Példák

Multi-Blade Gem vágás oktató videó

2 válasz

Me gustó mucho el artículo sobre el trabajo con Gemas, Muy instructivo, gracias.

Saludos desde Córdoba, Argentína.

Muchas Gracias.

Olá Córdoba, Fico feliz por saber que este artigo é útil para si. Desejo-lhe sempre boa sorte.