Hogyan kell csinálni ékszer befektetési öntés?

Az ékszerbefektetési öntési technikák és öntési folyamatok végső útmutatója

Bevezetés:

A viaszveszéses öntési eljárás a viaszveszéses öntési technikából fejlődött ki. A 20. század közepén a fogászatban már régóta használt viaszveszéses öntési módszert sikeresen alkalmazták az ékszergyártásban. Azóta a viaszveszéses öntési módszert széles körben alkalmazzák az ékszergyártásban. A gumi és a szintetikus gyanták, valamint az elektronikai ipar fejlődésével az ékszeröntéshez szükséges berendezések és eljárások szintje folyamatosan fejlődött, így a viaszveszítéses öntés az ékszergyártás fő módszerévé vált. A viaszveszítéses öntési módszerrel több mint 60% arany-, ezüst- és rézékszereket lehet előállítani.

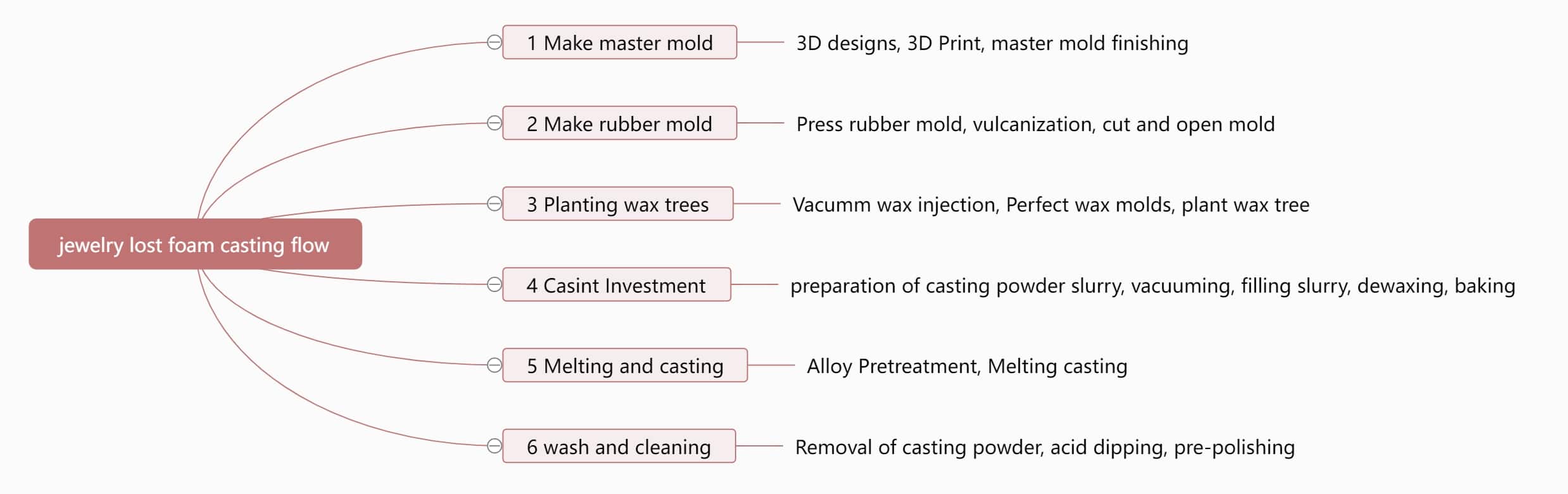

Az ékszerbefektetési öntés tipikus folyamata a következő.

Látható, hogy az ékszerek befektetési öntésének folyamata összetett, számos eljárást foglal magában, amelyek mindegyike jelentősen befolyásolja az öntvények minőségét. A statisztikák szerint a legtöbb ékszerhiba kohászati hiba, amely az befektetési öntvények gyártási folyamata során fordul elő, és az utófeldolgozási szakasz kohászati paramétereit ritkán érinti, ami kevés kohászati hibát eredményez. A kikészítési folyamat azonban felszínre hozhatja az öntési hibákat a felszín alatt. Ezért az öntvénygyártás során a folyamatparaméterek szigorú ellenőrzése szükséges a kiváló minőségű ékszertermékek előállításához.

Tartalomjegyzék

I. szakasz A gumi forma préselése

1. Első kiadás

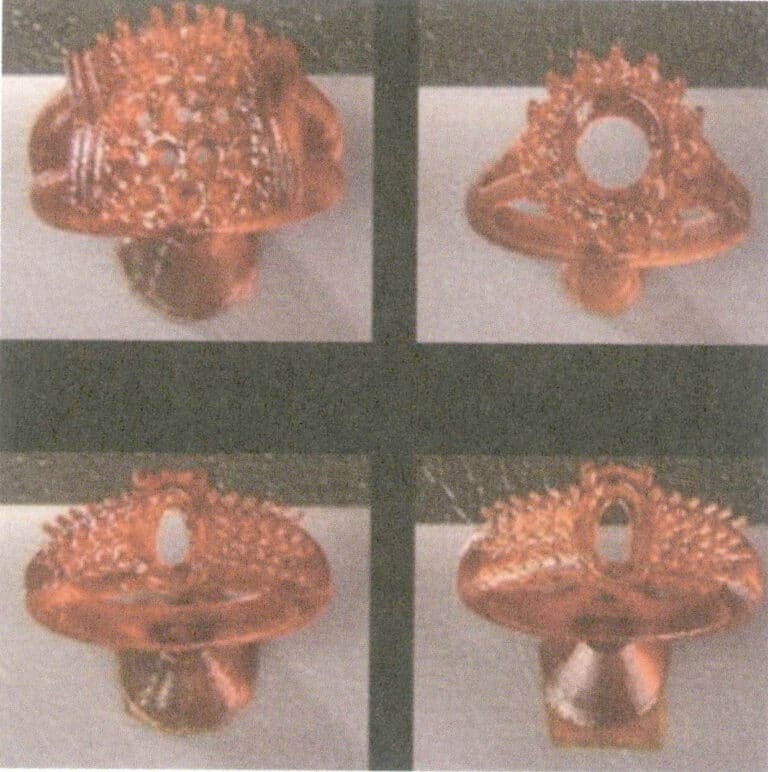

A gumiforma elkészítésének első lépése egy mestermodell (más néven fejmodell) létrehozása. A szokásos mestermodell ezüstből készül (3-1. ábra). A gyors prototípus-technológia széles körű elterjedésével néha gyanta- vagy viaszmodelleket használnak közvetlenül a gumiformák létrehozásához (3-2. ábra). Az elkészült mestermodellre egy hegesztett öntési vonalat (általában öntőcsatornának nevezik), egy fenntartott csatornát a viaszfolyadék befecskendezéséhez és kiáramlásához, valamint a fémfolyadék öntéséhez. Az öntőcsatornának a mestermodellen való hosszát, vastagságát és helyzetét a mestermodell alakja és mérete alapján kell meghatározni. Az öntőcsatornának az ésszerű beállítása közvetlenül befolyásolja az öntvény minőségét.

Mielőtt a mestermodellt a formába helyeznénk, ha az öntőcső túl hosszú, a gyakorlati tapasztalatok alapján kissé le kell rövidíteni, hogy megkönnyítsük a forma préselését. E folyamat során szigorúan tilos minden szennyeződés belekeverése.

3-1. ábra Ezüst modell

3-2. ábra Gyanta modell

2. Az ékszergumi típusai és jellemzői

A kiváló minőségű öntvények előállításához kiváló minőségű gumiformákra van szükség. A modellek készítéséhez használt guminak a következő követelményeknek kell megfelelnie: korrózióállóság, öregedésállóság, jó visszaalakulási teljesítmény, rugalmasság és puhaság. Számos modellgumi kapható a piacon, beleértve a természetes és szintetikus gumit, például a szilikon gumit. Minden gumitípusnak más tulajdonságai vannak; a szilikon gumi könnyebben előállítható és jó felületi replikációs teljesítménnyel rendelkezik, a viaszformák pedig könnyen eltávolíthatók. A szilikon gumi azonban hajlamos a repedésre, és akadályozhatja a gáz távozását a viasz befecskendezése során. A természetes gumi jó rugalmassággal és nagy szakítószilárdsággal rendelkezik. A fő láncszerkezetében található nagyszámú kettős kötés miatt azonban az ózon könnyen károsítja, ami lebomláshoz vagy térhálósodáshoz vezethet, így közvetlenül nem használható. A szintetikus gumik közé tartozik a dién, az akrilát, a poliuretán, a poliszulfid és a sziloxán.

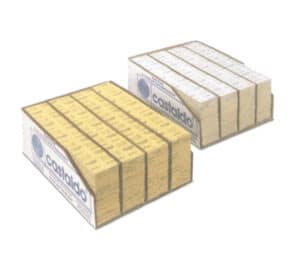

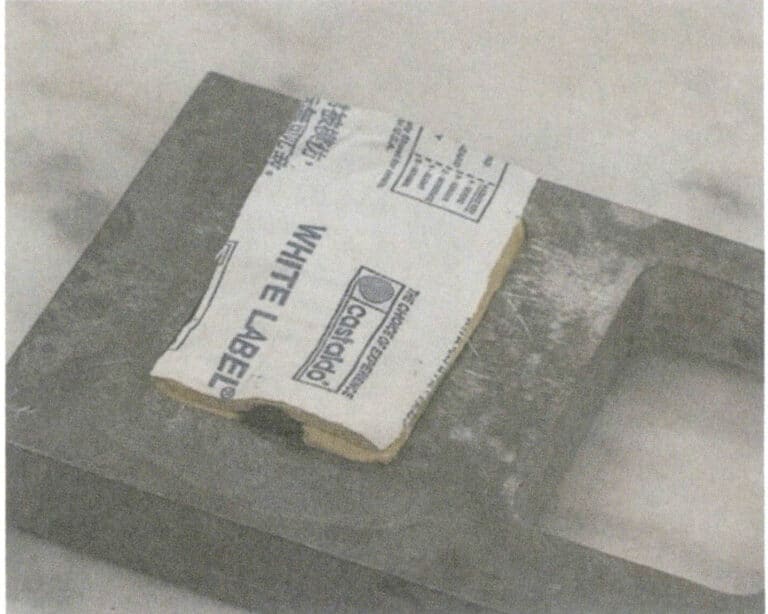

Az Egyesült Államokbeli Castaldo a leggyakrabban használt gumimárka az ékszeröntés iparban (3-3. ábra). Bizonyos mértékben módosított természetes gumit tartalmaz, így jó rugalmasságot, magas törési szilárdságot és hosszú élettartamot biztosít. Kína fő hazai gumiváltozata a dimetil-diklór-szilán hidrolizált kondenzátuma, amely rugalmas molekulalánccal rendelkezik és hőálló. Hátrányai közé tartozik azonban a nagy keménység és a gyenge szakítószilárdság, ami viszonylag rövid élettartamot eredményez.

Ezenkívül kifejlesztették a hidegen kötő szilikont és a folyékony gumit is (3-4. ábra). Ezek szobahőmérsékleten is kikeményedhetnek anélkül, hogy egy adott hőmérsékleten vulkanizálnának, így alkalmasak hőmérséklet-érzékeny gyanta- vagy viaszformák készítésére.

3-3. ábra Castaldo magas hőmérsékletű vulkanizált szilikon gumilap

3-4. ábra Szobahőmérsékleten vulkanizált folyékony szilikonkaucsuk

3. Fő berendezések és eszközök

A gumiformák préselésének fő eszközei a gumiformázó gép, az alumínium keret, a gumilemez, az alumínium párna, a szike, az olló, a kétfejű fúvóka, a csipesz és az olaj alapú toll.

A gumiformák préselésére szolgáló berendezés a (vulkanizáló) gumiformázó gép, amely főként két, beépített ellenálláshuzalokkal és hőmérséklet-érzékelőkkel ellátott fűtőlapból, egy hőmérséklet-szabályozóból és egy időzítőből áll (egyes modellek nem rendelkeznek ezzel a berendezéssel). A gumiformázó gép egy emelőhuzallal is rendelkezik a formák préseléséhez és eltávolításához. Ezenkívül együttesen formázókereteket is használnak, amelyek az egyidejűleg préselt gumiformák száma alapján egy-, két- és négylemezes modellekre oszthatók. A formázókeretek gyártásához használt anyag általában alumíniumötvözet. A formázókeret általános mérete 48 mm x 73 mm, és néha vastagabb formázókereteket használnak nagyobb mesterformák préseléséhez, amelyek mérete jellemzően 64 mm x 95 mm.

4. Gumipréselés

4.1 Magas hőmérsékletű vulkanizált gumi préselése

A gumi préselésének folyamata egyszerűnek tűnik, de a töltés és préselés során a következő részletekre kell figyelni.

(1) Olajbázisú tollal rajzolja meg az elválasztó vonalat a mesterforma széle mentén (3-5. ábra), amely a felső és alsó forma elválasztó helyzeteként szolgál. Az elválasztó vonal helyzetét a forma eltávolításának könnyűsége alapján kell meghatározni. A művelet során elengedhetetlen a formakeret és a nyers gumilemez tisztaságának biztosítása. A forma préselése előtt a formakeretet a lehető legalaposabban meg kell tisztítani, a kezelőnek pedig kezet és munkapadot kell mosnia.

(2) Biztosítani kell, hogy a fő forma ne ragadjon a gumihoz. Ennek elérése érdekében a gyártás során általában az ezüst öntőformát részesítik előnyben. Ha réz öntőformát használnak, akkor azt a préselés előtt ezüstözni kell, mivel a réz öntőformák könnyen hozzáragadhatnak a gumihoz.

(3) Figyelmet kell fordítani a megfelelő vulkanizálási hőmérséklet és idő meghatározására az adott körülmények alapján. A gumi vulkanizálási hőmérséklete és ideje általában egy bizonyos funkcionális összefüggésnek felel meg, és összefügg a fő forma vastagságával, hosszával, szélességével és összetettségével. A vulkanizálási hőmérsékletet jellemzően 150 ℃ körüli értékre állítják be, és ha a forma vastagsága három réteg (kb. 10 mm), a vulkanizálási idő általában 20-25 perc; ha négy réteg (kb. 13 mm), a vulkanizálási idő 30-35 perc lehet, és így tovább.

(4) A vulkanizálási hőmérséklet szorosan összefügg a főforma összetettségével.Ha a főforma összetett és bonyolult, a vulkanizálási hőmérsékletet csökkenteni kell, és a vulkanizálási időt meg kell hosszabbítani (például a hőmérséklet 10 ℃-kal történő csökkentésével és az idő megduplázásával); ellenkezőleg, ha a hőmérséklet túl magas, az befolyásolja a formázási hatást.

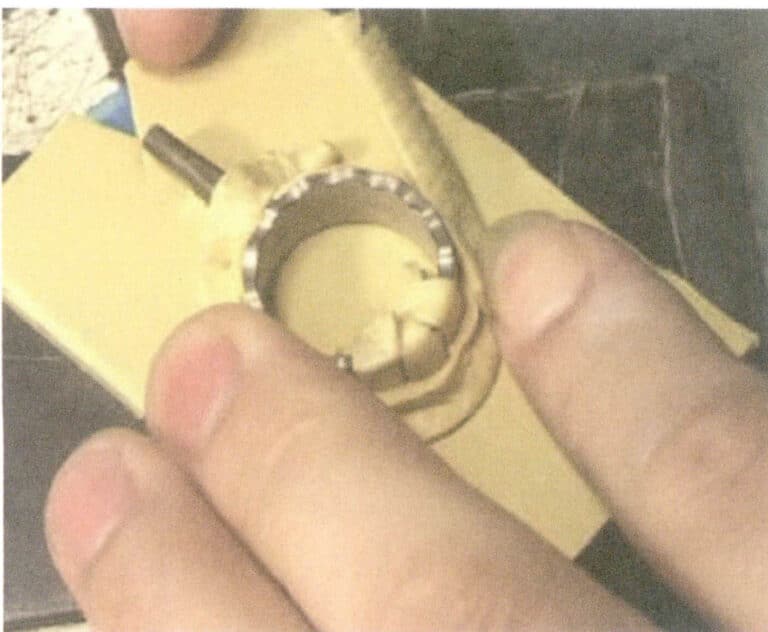

Összefoglalva, a ragasztási folyamat során a gumilapok szoros összetapadásának biztosítása érdekében elengedhetetlen a gumilapok tisztán tartása, a gumilapok felületével való közvetlen kézzel való érintkezés kerülése, és ehelyett a gumilapok felragasztása után távolítsa el a védőfóliát a felületről. A mesterformán lévő réseket, mélyedéseket és kőfoglalatokat dugózó, részletező és töltő módszerekkel töltse ki, ügyelve arra, hogy ne legyenek rés a gumi és a mesterforma között. Óvatosan kell eljárni a gumi feltöltésekor, különösen bizonyos kis virágformák és az oldalsó kőfoglalatok alsó lyukai esetében, amelyeket apró gumirészecskékkel kell kitölteni, és éles tárgyakkal (például csipesz hegyével) erősen lenyomni (3-6. ábra). Vastagságának elegendőnek kell lennie ahhoz, hogy a gumiforma jelentős mértékben újra felhasználható legyen. Egy gumiformához jellemzően legalább négy réteg gumilap szükséges a préseléshez. A gumiforma vastagságának a formakeretbe való préselés után valamivel, körülbelül 2 mm-rel magasabbnak kell lennie a keret síkjánál (3-7. ábra).

3-6. ábra Magas hőmérsékletű vulkanizált gumi töltet

3-7. ábra A gumiréteg vastagsága

A gumiformázó gépet először elő kell melegíteni, majd be kell helyezni a gumival töltött formakeretet, és a fogantyú meghúzásával a fűtőlap a formakerethez nyomódik (3-8. ábra).

A vulkanizálás kezdetén ellenőrizni kell, hogy a fűtőlap szorosan le van-e nyomva; a vulkanizálási idő letelte után gyorsan ki kell venni a gumiformát, lehetőleg hagyni kell természetes úton szobahőmérsékletre hűlni, mielőtt egy sebészeti késsel kinyitnánk a formát. A préselt gumiformának épnek és simának kell lennie, az öntőnyílás pedig nem lehet ferde. A fröccsöntési folyamat során gyakori problémák, többek között az okok és az ellenintézkedések, lásd a 3-1. táblázatot.

3-1. táblázat: A présformák gyakori problémáinak és ellenintézkedéseinek elemzése

| Problémák | Okok | Ellenintézkedés |

|---|---|---|

| A kész gumi forma ragacsos és puha | Rövid vulkanizációs idő vagy túl alacsony hőmérséklet | Ellenőrizze a fröccsöntőgépet, állítsa be a munkahőmérsékletet és az időt |

| A gumi forma túl kemény, nagy rugalmasságú, és nem lehet laposra simítani | Túlzott nyomás, hosszú időtartam, magas hőmérséklet | Csökkentse a nyomást, állítsa be a munkahőmérsékletet és az időt |

| A gumi formaréteg részlegesen lejött | Beszennyezte a gumit a kézen lévő zsír stb. miatt. | Távolítsa el a szennyeződéseket és tartsa tisztán a gumiformát |

| A gumi forma buborékokkal van tele, és a felülete beesett. | A gumi forma és a préskeret nincs szorosan kitöltve. | Töltse fel szorosan a préskeretet. |

| A gumi túlzottan összezsugorodik. | A hőmérséklet túl magas a vulkanizálás során | Használjon standard hőmérsékletet és időt |

Gumipréselés videó

4.2 Szobahőmérsékleten vulkanizált folyékony gumi feltöltése

A szobahőmérsékleten vulkanizált folyékony szilikonkaucsuk két komponensből áll: az A komponens egy viszkózus folyadék, a B komponens pedig egy térhálósítószer. A forma elkészítése előtt először ellenőrizni kell a szilikon folyóképességét. A szilikon viszkozitása általában 35000 CPS körül van. Ha a viszkozitás túl magas, az a térhálósítószer és a szilikon egyenetlen keveredését okozhatja, ami egyenetlen formaszáradást eredményez. A lépések a következők.

(1) A fő forma feldolgozása.

Hegessze az öntőformát a főformára a folyamatkövetelményeknek megfelelően, az öntőformát a réz öntőkapuhoz csatlakoztatva. Rögzítse a főformát akrilüveg felületre. Ezután alaposan tisztítsa meg a főformát, és egyenletesen permetezzen leválasztószert a felületére. Vegye körül a főformát egy fóliával vagy kemény kartonnal, a forma külső falának és aljának falvastagságát legalább 10 mm-nek fenntartva.

(2) Keverje össze a gumi anyagot arányosan.

A szilikon és a térhálósítószer aránya általában 100:2-100:5. Minél nagyobb mennyiségű térhálósítószert adunk hozzá, annál gyorsabb a térhálósodási idő, ami rövidebb üzemidőt eredményez. A gumi anyagot egyenletesen kell keverni, különben a forma egyenetlenül szárad és térhálósodik, ami befolyásolja az élettartamát és az újrafelhasználhatóság számát, sőt akár a főforma selejtezéséhez is vezethet.

(3) Vákuumos gáztalanító kezelés.

A szilikon és a térhálósító egyenletes összekeverése után vákuumkezelést kell végezni. A vákuumozási idő általában nem haladhatja meg a 10 percet; ha túl hosszú, a szilikon térhálósodást okoz és gyorsan kikeményedik, így lehetetlenné válik az ecsettel vagy öntéssel történő felhordás.

(4) Öntési (kefés) műveleti folyamat.

A főformát ecsettel vagy öntéssel vonjuk be. Kisebb főformák esetén az öntési módszer is alkalmazható: a vákuumozott szilikon anyagot a hengerbe öntjük. Két lépésben önthetjük: annyi anyagot öntünk, hogy ellepje a főformát, majd vákuumozzuk, és adjunk hozzá több anyagot, amíg az egy szintbe nem kerül a hengerrel. Nagyobb termékek esetén az ecsetelési módszer is alkalmazható. Puha ecsettel vigyük fel az anyagot egyenletesen a főforma felületére. 30 perc elteltével vigyünk fel egy réteg gézt vagy üvegszálas szövetet a szilikon szilárdságának és szakítószilárdságának növelése érdekében. Ezután vigyünk fel egy újabb réteg szilikont, majd egy újabb réteg gézt vagy üvegszálas szövetet, ezt két-háromszor megismételve a szilikon forma élettartamának és használatainak számának meghosszabbítása érdekében. Végül a kefélt szilikon felületet vonjuk be egy réteg gipszel, ügyelve arra, hogy a vastagság megfeleljen a kezeléshez és használathoz szükséges szilárdsági követelményeknek. Üvegszálas forma is készíthető, amely erős, könnyű és könnyen kezelhető a gyártás során.

(5) Kikeményedés.

Az anyag feltöltése után hagyja állni; térhálósodási reakción megy keresztül és kikeményedik, a tipikus kikeményedési idő 1,5-2 óra.

5. A szilikon forma kinyitása

Vágd fel a préselt szilikonformát, vedd ki a mesterformát, és oszd a szilikonformát több részre az ékszerminta alakja és összetettsége szerint, hogy a viaszforma a viaszbefecskendezés után simán eltávolítható legyen.

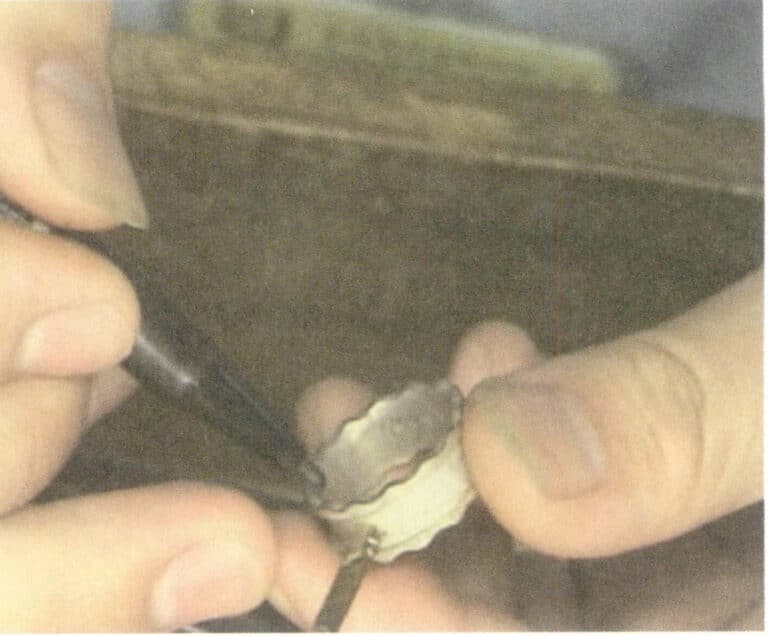

Egy szilikon forma kinyitása egy ékszergyárban rendkívül technikai feladat. A szilikon forma minősége közvetlenül befolyásolja a viaszmodell és a fémöntvény minőségét, és közvetlenül befolyásolja a forma élettartamát. Egy képzett formakészítő olyan formákat készít, amelyek a viaszbefecskendezés után alig vagy egyáltalán nem mutatnak deformációt, törést vagy sorjavulásnyomot, így minimális viaszjavítást vagy hegesztést igényelnek. Ez jelentős időt takaríthat meg a beállításokban és javíthatja a termelési hatékonyságot.

A formák kinyitásához szükséges eszközök viszonylag egyszerűek, főként sebészeti késeket és pengéket, csipeszt, ollót és tűfogót tartalmaznak.

A kezdőknek új pengét kell használniuk, amikor sebészeti késsel nyitják a formákat, mivel így kisebb az ujjaik megvágásának valószínűsége. A vágási folyamat során a penge és a gumi forma közötti kenés biztosítása érdekében vizet vagy mosószert lehet a pengére kenni (de soha ne olajat, mert az megkeményedik és rideggé teszi a formát). A négypontos pozicionálási módszert általában a formák nyitásához alkalmazzák, ami azt jelenti, hogy a nyitott formának négy, egymáshoz illeszkedő és rögzített lába van, a lábak közötti részeket pedig ívben vágják le, hogy hullámos hegy alakot öltsenek, amennyire csak lehet, kerülve az egyenes vagy lapos vágásokat (lásd a 3-9. ábrát).

A formák kinyitásának általános sorrendje a következő (példaként egy gyűrűs forma kinyitását vesszük).

(1) A préselt gumiformát szobahőmérsékletűre hűtjük. Ollóval vágjuk le a szegélyt, hegyes fogóval pedig távolítsuk el az öntőforma blokkot, lehúzva az elszenesedett héjat.

(2) Állítsa a gumiformát függőlegesen, a beömlőnyílással felfelé. Vágjon a beömlőnyílás egyik oldaláról, a gumiforma négy élének középvonala mentén 3-5 mm mélységig (ami a gumiforma méretének megfelelően állítható), és vágja fel a gumiforma négy szélét.

(3) Az első bemetszésből kivágjuk az első lábfejet. Először a két egyenes szélét vágjuk fel 3-5 mm mélységig (ami a gumiforma méretének megfelelően állítható), majd erővel húzzuk szét a levágott egyenes széleket, és vágjunk egy átlós élt 45° mentén, hogy derékszögű háromszöget képezzünk a lábfej elején. Ezen a ponton a gumiforma két felének a bemetszésnél megfelelő yin és yang háromszög alakú lábfejekkel kell rendelkeznie, amelyek illeszkednek egymáshoz.

(4) A fennmaradó három lábat az előző műveleti folyamatot követve vágja ki egymás után.

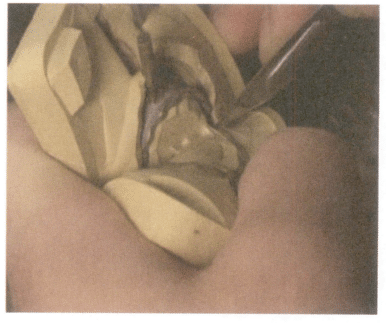

(5) Húzza szét az első vágott talpat, és egy pengével egyenletesen vágjon befelé a középvonal mentén (íves vágási módszer használata esetén a pengének egy bizonyos ívben kell lengnie, hogy pikkelyszerű vagy hullámos vágási felületet hozzon létre). Vágás közben húzza kifelé a gumiformát. Amikor közeledik az öntőforma vonalához, legyen óvatos, és a kés hegyével finoman emelje fel a gumiformát, hogy a öntőforma szabaddá váljon. Ezután vágjon a külső gyűrű felületének egyik vége mentén, amíg el nem éri a virágfejet és a gyűrű foglalatát.

(6) A virágfej kivágása viszonylag nehéz és összetett lépés a gumiforma kinyitásakor. Tegyük fel, hogy a fő kőfoglalat egy karmos foglalat. Ebben az esetben a virágfejet a virágfej egyik oldalán található két karom tengelye mentén kell elvágni, majd a másik oldalon a gyűrű külső széle felé kell vágni, amíg el nem éri az Öntés bemeneti pozícióját. A gumiformát két félre vágták, de az ezüstformát még nem lehet eltávolítani.

(7) Vágja le a foglalatot és a virágfejet rögzítő gumiforma részt. A fő kőfoglalat és az oldalsó kőfoglalatok közötti távolságban vágja el a fő kőfoglalat két már levágott karmtengelyének külső oldala mentén, amíg el nem éri a szimmetrikus másik két karmot; majd vágjon egy másik irányban a fő kőfoglalat külső oldala mentén, metszve az előzőleg levágott felületet, így a fő kőfoglalat függőleges lesz; majd készítsen vízszintes vágást a fő kőfoglalat és az oldalsó kőfoglalat karmainak tövénél, két részre osztva a virágfejet. Húzza szét a vágott részeket, és figyelje meg az esetlegesen megnyúlt gumiszálakat (általában az oldalsó kőfoglalatok lyukai és a virágfej üreges része alkotja őket); ha vannak, azokat le kell vágni.

(8) Távolítsa el az ezüstformát, ügyelve arra, hogy ne legyenek gumiszálak az ezüstforma és a gumiforma között; ha bármilyen ragacs van, azokat el kell vágni.

(9) Nyissa ki az alját. Vágjon mélyen a gyűrű belső körének teljes kerületén, közel az alsó felülethez, de ne vágja át. Fordítsa meg a gumiformát, és az ujjaival hajlítsa meg a gumiforma oldalait a vágás irányába; megfigyelheti a belső kör kerületi vágását, valamint a foglalat és a virágfej részen lévő vágások nyomait (mivel nincs átvágva, a megmaradt gumi enyhén homorú, sekély nyomokat képez). Vágjon ezek mentén a nyomok mentén a megfelelő öntvénybemeneti pozícióig, majd vágjon ki egy 8-12 mm széles csíkot azonos irányban az öntvénybemenet mentén, az öntvénybemenethez közeli hosszúsággal. Ezen a ponton az alja gombához hasonló formát ölt, és a gyűrű belső része már kihúzható a kivágott aljából (3-10. ábra). Egy ilyen gumiforma csak a viasz befecskendezése után tudja sikeresen eltávolítani a viaszmodellt.

Formakiszúró videó

Szilikon öntés + formakivétel videó

II. szakasz Viaszforma készítése

Miután a gumiforma elkészült, megkezdődhet a viaszbefecskendezés. A viaszbefecskendezés során figyelembe kell venni olyan tényezőket, mint a viasz hőmérséklete, a nyomás és a gumiforma tömítettsége. A gumiformából viasz befecskendezésével előállított viaszformát viaszbefecskendezésnek (közismert nevén viaszpréselésnek) nevezik, míg a faragásos technikával készült viaszformát faragott viasznak.

1. Viaszanyag ékszerek viaszvesztéses öntéséhez

A viaszvesztéses öntési eljárás során az ékszerviasz-forma minősége közvetlenül befolyásolja a végső minőséget. A jó ékszerviasz-formához a viaszanyagnak a következő folyamatparaméterekkel kell rendelkeznie.

(1) A viaszanyag olvadáspontjának mérsékeltnek kell lennie, bizonyos olvadási hőmérséklet-tartományban, stabil hőmérséklet-szabályozással és megfelelő folyékonysággal, és a viaszforma nem lágyulhat vagy deformálódhat könnyen, így könnyen hegeszthető.

(2) Az ékszerviasz forma méretpontosságának biztosítása érdekében a viaszforma anyagának tágulási és összehúzódási sebességének kicsinek kell lennie, általában kevesebbnek, mint 1%.

(3) A viaszformának szobahőmérsékleten megfelelő felületi keménységgel kell rendelkeznie, hogy megakadályozza a felületi karcolásokat a viaszveszejtés egyéb öntési folyamatai során.

(4) Annak érdekében, hogy a viaszforma simán eltávolítható legyen a gumiformából, törés nélkül hajlítható legyen, és eltávolítás után automatikusan visszanyerje eredeti alakját, az ékszerekhez használt viasznak jó szilárdsággal, rugalmassággal és rugalmassággal kell rendelkeznie, 8 MPa-nál nagyobb hajlítószilárdsággal.

(5) Melegítés közben az összetételnek alig kell változnia, és az égés során minimális hamumaradványnak kell keletkeznie.

A viaszforma alapösszetétele viasz, zsír, természetes és szintetikus gyanták, valamint egyéb adalékanyagok. A viasz mátrixként szolgál, amelyhez kis mennyiségű zsírt adnak kenőanyagként. Különböző gyanták növelhetik a viaszforma keménységét és rugalmasságát, miközben javítják a felület fényét. A paraffinhoz adott gyanta gátolja a paraffinkristályok növekedését, finomítja a szemcséket és növeli a szilárdságot.

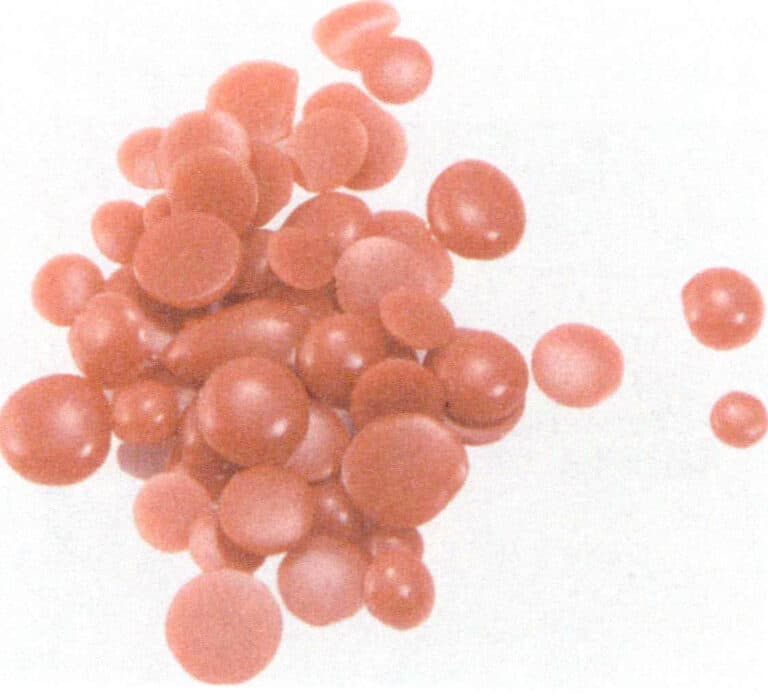

Jelenleg a piacon kapható népszerűbb ékszerviaszok különféle formákban kaphatók, például gyöngyök, lapok, csövek és cérnák formájában, kék, zöld és piros színben (3-11., 3-12. ábra). A viaszformák préseléséhez használt viasz leggyakrabban kék, olvadási hőmérséklete körülbelül 60 ℃, öntési hőmérséklete pedig 70-75 ℃.

A központi öntőcsatornához és a formához használt viasz kezelésekor a lehető legjobban meg kell különböztetni őket. A központi öntőcsatornához használt viasz olvadáspontjának valamivel alacsonyabbnak kell lennie, mint a formához használt viaszé, hogy elkerüljük az öntvényben fellépő feszültséget, amely a viaszmentesítés során repedésekhez vezethet.

3-11. ábra Zöld viaszlap

3-12. ábra Vörös viaszgyöngy

2. Fő berendezések és eszközök

A viaszforma készítésének főbb berendezései és eszközei a viaszbefecskendező gép (közismert nevén viaszbefecskendező), a légpisztoly, a gumi formaszorító, a gyöngyporzsák, a viaszcsepegtető tű, az alkohollámpa stb.

Fő eszközök és gyártás előtti előkészítő videó

3. Viaszbefecskendezés (viaszbefecskendezés)

Helyezze a viaszanyagot a viasztartályba; a viaszanyagnak tisztának kell maradnia. A viaszfúvókából történő folyamatos viaszszivárgást többnyire a viaszban lévő por vagy a szelepet elzáró felületen lévő részecskék okozzák. Ezért, ha gyanú merül fel arra, hogy a viasz idegen szennyeződéseket vagy újrafelhasznált viaszanyagot tartalmaz, először a megfelelő hőmérsékletre kell melegíteni, hogy megolvadjon, majd használat előtt több réteg gézen át kell szűrni.

Állítsa be a viasztartály és a viaszfúvóka hőmérsékletét a kívánt értékre. A viaszbefecskendező gép fűtőberendezése és hőmérséklet-érzékelője képes a viaszfolyadékot egy bizonyos hőmérsékletre, általában 70-75 ℃ között melegíteni és fenntartani. Ez a hőmérséklet biztosítja a viaszfolyadék folyékonyságát. Ha a hőmérséklet túl alacsony, a viaszfolyadék nem fogja könnyen megtölteni a viaszformát, ami hiányos formákat eredményez; ellenkezőleg, ha a viaszfolyadék hőmérséklete túl magas, túlcsordulhat a forma varratainál vagy a befecskendező nyílásnál, könnyen megvastagodhat vagy megsérülhetnek az ujjak.

A viasz befecskendezése előtt nyissa ki a formát, és ellenőrizze annak épségét és tisztaságát. Ha használt formáról van szó, fújjon formaleválasztót (vagy szórjon kis mennyiségű talkumot) a formába, különösen a kezdeti kis és összetett területeken, hogy megkönnyítse a viaszforma eltávolítását. A formaleválasztót és a talkumot nem szabad egyszerre használni, és a talkumot nem szabad túlzottan használni, hogy elkerülje a viaszforma felületének egyenetlenségét. A talkumot egyetlen felvitellel 3-6 viaszforma hozható létre.

A fröccsöntőgép viaszhengerében a nyomást egy külső légszivattyú (forrás) biztosítja. A viasz befecskendezése előtt ellenőrizze a légnyomást, és a gumiformában lévő viaszdarabok összetettségének megfelelően állítsa be a befecskendezési időt (3-13. ábra). Általában a sík felületű és egyszerűbb formájú viaszformák 0,5-0,8 kg/cm² légnyomást használnak; a vékonyabb falú, több beágyazott kövű és keskeny résű viaszformák 1,0-2,0 kg/cm² légnyomást használnak. A nagy viaszformák befecskendezési ideje körülbelül 4 másodperc, míg a kis viaszformáké 2 másodperc. Ezután mindkét kezével rögzítse szorosan a gumiformát a szorítólemezzel (ami lehet akrilból, fából, alumíniumból stb.), ügyelve arra, hogy az ujjak elosztása egyenletes nyomást gyakoroljon a formára; igazítsa a forma öntési bemenetét párhuzamosan a viaszfúvókával, és nyomja be, a viaszfúvókához tartva anélkül, hogy a kezét mozgatná (3-14. ábra). Óvatosan lépjen a befecskendező kapcsolóra a lábával, majd engedje el. Amikor a fröccsöntőgép jelzőfénye sárgáról pirosra, majd zöldre vált, az azt jelzi, hogy a fröccsöntési folyamat befejeződött, és a gumiforma eltávolítható a viaszfúvókáról.

3-13. ábra A légnyomás beállítása

3-14. ábra Viaszbefecskendezés

Rendezd el a szilikonformákat a viasz befecskendezésének sorrendjében. Miután folyamatosan elkészítettél 6-7 szilikonformát, kinyithatod az első szilikonformát (ha a formában vannak összeszerelt csatlakozók, azokat kell először eltávolítani), kiveheted a viaszformát, és így tovább. Ügyelj a technikára (3-15. ábra) a forma kivételekor, hogy elkerüld a viaszdarab törését vagy deformálódását. A viaszforma kivétele után gondosan ellenőrizd. Ha hiányoznak a szélek, törött karmok, deformáció, erős sorja vagy több buborék van rajta, az ilyen viaszformát hibásnak tekintjük. A viaszformát meg kell javítani, ha néhány nagyon apró hiba van rajta.

Viasz injekció videó

4. A viaszforma javítása

Főbb eszközök: szike, elektromos forrasztópáka, viaszkaparó kés, viaszcsepegtető tű stb.

Általánosságban elmondható, hogy a viaszbefecskendezés után kivett viaszformákon lehetnek problémák, például sorja, szorítónyomai, törött karmok, látható homoklyukak, részleges vagy teljes szerkezeti deformáció, eltömődött kis lyukak, elmosódott virágvonalak és átfedő virágszélek. Egy szike segítségével polírozhatók az olyan hibák, mint a sorja, szorítónyomai, elmosódott virágminták és az átfedő szélek (3-16. ábra). Egy elektromos forrasztópáka segítségével javíthatók a homoklyukak és a törött karmok (3-17. ábra). Az eltömődött kis lyukakkal rendelkező viaszdarabok hegesztőtűvel átszúrhatók. A deformált viaszformák 40-50 ℃-os forró vízben korrigálhatók.

3-16. ábra Viaszmodell javítása

3-17. ábra Hegesztett viaszmodell

Ezenkívül különböző méretű gyűrűk esetében, ha a gyűrűméretet a fröccsöntési folyamat során megváltoztatják, az munkaigényes és anyagigényes is. Ezért az ékszergyártó cégek közvetlenül módosítják a gyűrűméretet a viaszmodell javításakor (3-18. ábra). A gyűrűméret módosítása viaszhegesztővel (elektromos forrasztópáka) nagyon kényelmes; hegesztés után egy pengével vágja le a hegesztési varratot. Végül alkoholba áztatott vatta távolítja el a viaszforgácsot a viaszmodellről.

Viaszmodell vágási videó

5. Gyakori viaszforma-hibák

A gyakori viaszpenész-hibákat a 3-2. táblázat mutatja.

3-2. táblázat: A viaszformák gyakori hibáinak okai és megoldásai

| Kérdés | Kép | Lehetséges okok | Megoldások |

|---|---|---|---|

| A viaszdarabon sorják vannak. |

|

(1) A viaszbefecskendező gép légnyomása túl magas, vagy a viasz hőmérséklete túl magas; (2) A forma mindkét oldalán túl kicsi a szorítóerő; (3) A forma túl sokáig marad a viaszfúvókánál. | (1) Csökkentse a viaszbefecskendező gép légnyomását vagy viaszhőmérsékletét; (2) Növelje a szorítóerőt a forma mindkét oldalán; (3) Rövidítse a befecskendezési időt. |

| A viaszdarab hiányos. |

|

(1) A viaszbefecskendező gép légnyomása túl alacsony, vagy a viasz hőmérséklete túl alacsony; (2) A forma túl szorosan van rögzítve; (3) A fröccsöntő gép viaszkimenete el van dugulva; (4) Probléma van a formával, és a belső gáz nem tud távozni; (5) A forma hőmérséklete túl alacsony, ami a beáramló viasz gyors megszilárdulását okozza. | (1) Növelje a fröccsöntőgép légnyomását vagy viaszhőmérsékletét; (2) Csökkentse a nyomást a forma mindkét oldalán; (3) Tisztítsa meg és szüntesse meg a fröccsöntőgép viaszkivezető nyílását; (4) Nyissa ki a "szellőzőcsöveket" a forma belsejében található holt sarkokban; (5) Helyezze a formát 20-22 ℃-os szobahőmérsékletű helyre 1-2 órával a viaszbefecskendezés megkezdése előtt. |

| Buborékok vannak a viaszdarab belsejében |

|

(1) A viaszbefecskendező gép légnyomása túl magas; (2) A befecskendező gépben lévő viasz mennyisége túl alacsony; (3) A viasz hőmérséklete túl magas vagy túl alacsony; (4) A forma viaszbemenete nincs egy vonalban a gép viaszkimenetével, ami miatt a viasz a levegővel együtt jut be. | (1) Pontosan állítsa be a viaszbefecskendező gép légnyomását; (2) Növelje a viasz mennyiségét a befecskendező gépben (legalább a viaszgép kapacitásának felére); (3) Állítsa be a viasz hőmérsékletét a megfelelő tartományba (65-75 ℃); (4) Igazítsa szorosan a forma viaszbemenetét a gép viaszkimenetéhez, ne hagyjon réseket. |

| A viaszdarabok hajlamosak a törésre. |

|

(1) A viasz hőmérséklete túl magas; (2) Túl sok „régi viaszt” használnak fel újra; (3) A viaszdarabok túl sokáig maradnak a formában; (4) Rossz minőségű vagy túl kemény viasz használata. | (1) Csökkentse a viasz hőmérsékletét; (2) Adjon új viaszt a fröccsöntőgéphez (az új viasz a gépben lévő teljes viaszmennyiséget teszi ki a 60% feletti mennyiségben); (3) Nagy tételben történő viaszbefecskendezés esetén egyszerre kevesebb formát fecskendezzen be; (4) Váltson kiváló minőségű viaszra vagy puhább viaszra |

| A viaszdarabok könnyen hajlíthatók és deformálódhatnak. |

|

(1) A viasz hőmérséklete túl magas; (2) A viaszdarabokat túl korán, a lehűlés előtt veszik ki a formából; (3) Túl puha viasz használata nyáron. | (1) Csökkentse a viasz hőmérsékletét; (2) Várja meg, amíg a viaszdarabok kihűlnek a formában, mielőtt kiveszi őket (több mint 1 perc); (3) Nyáron válasszon keményebb viaszt. |

III. szakasz Öntvénybefektetés

Az öntészeti befektetés során jól összekevert öntőport és folyékony gipszeket használnak, amelyeket egyenletesen öntenek a viaszmodellt tartalmazó öntőedénybe (hengerbe), és a viasz eltávolításával egy, a viaszmodellel megegyező üreget hoznak létre az öntőedényben (hengerben).

1. Viaszfák ültetése

A viaszforma levágása után a következő folyamat a viaszfák ültetése.

A viaszfák ültetése során az előkészített viaszformákat körkörösen hegesztik egy viaszrúdra viaszhegesztő segítségével, ami végül egy fa alakú viaszfát eredményez. A viaszfát ezután olyan eljárásoknak vetik alá, mint a beágyazás. A viaszfák ültetésének alapvető követelményei: a viaszformákat rendezett módon kell elrendezni, a formák nem érhetnek egymáshoz (legalább 2 mm-es rést kell tartani), és elegendő rést biztosítva a lehető legtöbb viaszformát kell a viaszfára hegeszteni. A viaszfa és a lombik fala között legalább 5 mm-es résnek kell lennie, és a viaszfának körülbelül 10 mm távolságra kell lennie a lombik aljától, ez határozza meg a viaszfa méretét és magasságát.

A viaszfát egy kör alakú gumialapra kell „ültetni”. Ennek a gumialapnak az átmérője megegyezik a lombik belső átmérőjével. A gumialapok átmérője általában 3 hüvelyk, 3,5 hüvelyk és 4 hüvelyk (1 hüvelyk = 3,33 cm). Az alap pontos közepén egy kiemelkedő kör alakú bemélyedés található, amelynek átmérője megegyezik a viaszfa viaszrúdjának átmérőjével.

A viaszfák ültetésének lépései a következők.

(1) Mártsa a viaszrúd egyik végét egy kevés olvasztott viaszfolyadékba, és helyezze be a még meleg alváz süllyesztett furatába, hogy a viaszrúd és a süllyesztett furat szorosan illeszkedjen (3-19. ábra).

(2) Hegessze a viaszformákat egyenként a viaszrudakra, akár a rudak aljáról (alulról felfelé), akár a rudak tetejéről (felülről lefelé), amíg el nem készül (3-20. ábra). Ha ügyes a „viaszfa ültetésének” technikája, akkor nincs nagy különbség a két módszer között. Általában azonban a rúd tetejéről (felülről lefelé) történő kezdés módszerét alkalmazzák gyakrabban, mivel ennek a módszernek a legnagyobb előnye, hogy megakadályozza az olvadt viasz lecsepegését a hegesztett formára, így elkerülhető a viaszcsepegés miatti utólagos megmunkálás.

3-19. ábra Viaszfák ültetése

3-20. ábra A kinőtt viaszfa

Viaszfák ültetése videó

A viaszfa termesztésekor a következő problémákra kell figyelni.

(1) A viaszfa ültetésekor célszerű kerülni a vastag és vékony munkadarabok keverését, mivel öntéskor nehéz biztosítani a minőséget.

(2) A viaszdarab alakja alapján válassza ki a viaszdarab és a viaszrúd közötti szöget úgy, hogy az olvadt fém simán és gyorsan áramolhasson. A viaszforma iránya általában felfelé dől, és ez a szög az öntési módszertől, a viaszforma méretétől és a viaszdarab alakjától függően megfelelően állítható. Centrifugális öntésnél a viaszforma és a viaszrúd 45°-60°-os szöget zár be; vákuumöntésnél a viaszforma és a viaszrúd 70°-80°-os szöget zár be, ami segít a szilárdulás irányának szabályozásában.

(3) A viaszfa ültetése előtt le kell mérni a gumialapot. A viaszfa ültetése után egy második mérést kell végezni. E két mérés eredményének kivonása adja a viaszfa tömegét. A viaszfa tömegének a paraffin és az öntőfém sűrűségaránya alapján történő átszámítása fém tömegévé lehetővé teszi az öntéshez szükséges fém mennyiségének becslését. Általában ezüst:viasz =10:1; 14 karátos arany:viasz =14:1; 18 karátos arany:viasz =16:1; 22 karátos arany:viasz =18:1.

(4) A viaszfa ültetése után elengedhetetlen ellenőrizni, hogy a viaszformák biztonságosan össze vannak-e hegesztve. A nem biztonságos hegesztés könnyen ahhoz vezethet, hogy a viaszformák leesnek a gipszöntés során, ami befolyásolhatja az öntési folyamatot. Ellenőrizze, hogy a viaszdarab öntőnyílása simán csatlakozik-e a viaszrúdhoz, elkerülve a szögeket vagy hézagokat. Végül ellenőrizze, hogy van-e elegendő hely a viaszformák között; ha összeragadtak, szét kell választani őket. Ha viaszcseppek vannak a viaszfán, azokat egy pengével kell eltávolítani.

Viaszmodell készítésének videója

2. Öntvénybefektetés

Az ékszerekhez használt különböző fémek olvadáspontja változó, és ennek megfelelően az öntőformákhoz használt anyagok is eltérőek. A hagyományos díszítő arany-, ezüst- és rézötvözetek olvadáspontja általában 1100 ℃ alatt van, ezért gyakran gipszöntőformákat használnak; azonban a magas olvadáspontú anyagokhoz, például a platinához, a palládiumhoz és a rozsdamentes acélhoz savkötésű öntőporból készült kerámia öntőformákat kell használni.

2.1 Gipszformák gyártása

(1) Gipszformák gyártása

- A gipszkarton öntőformák előnyei:

- Jó replikáció; a gipsz kristályosodás közben kitágul, kitölti a modell apró részleteit, tiszta mintákat és erős háromdimenziós hatást eredményezve;

- Jó diszpergálhatóság; vékony és összetett dísztárgyak esetén a maradék öntőpor könnyen eltávolítható az öntött darab károsítása nélkül; Kényelmes kezelés, könnyen elsajátítható.

(2) A gipszöntő por összetétele. Az öntőpor tűzálló anyagokból, kötőanyagokból és adalékanyagokból áll. A tűzálló anyagok kvarcot és krisztobalitot használnak a magas hőmérsékleten történő bomlás megakadályozására; a kötőanyag hemihidrát gipszet használ a tűzálló anyagok formába rögzítéséhez; adalékanyagokat használnak a kötőanyag kötésének szabályozására és az öntőpor folyékony gipszet feldolgozási teljesítményének beállítására.

Jelenleg különféle öntőporok kaphatók a piacon. A széles körben használt nemzetközi márkák közé tartozik az amerikai Kerr és R&R, valamint az Egyesült Királyságból származó SRS és Golden Star; mindegyiknek megvannak a saját jellemzői a teljesítmény és az ár tekintetében.

(3) Befektetési folyamat. A viaszfán keletkező statikus elektromosság miatt, amely könnyen vonzza a port, kiöntés előtt felületaktív anyagba vagy hígított mosószerbe meríthető, majd desztillált vízzel öblíthető és szárítható. A beágyazási folyamat során fontos a folyékony gipsz kötési idejének megfelelő szabályozása; ha túl gyorsan köt, a gáz nem távozhat teljesen; ha túl lassan, a por leülepedhet a folyékony gipszben, lokálisan megváltoztatva a szilárd-folyadék arányt, és érdességi különbségeket okozva az ékszer tetején és alján. A folyékony gipsz kötési ideje az öntőpor teljesítményétől függ, és nagymértékben befolyásolja a keverési művelet, valamint a víz-por arány.

Először is, fogj egy tiszta öntőlombikot, tekerj egy kört átlátszó szalaggal szorosan a henger fala köré, hogy megakadályozd a folyékony gipsz kifolyását a fal lyukain, majd helyezd a viaszfát az öntőlombikba, ügyelve arra, hogy a gumi alap szorosan érintkezzen a lombikkal, hogy a viaszfa stabilizálódjon a henger közepén (3-21. ábra).

Az öntőlombik űrtartalma alapján számítsa ki az öntőpor szükséges tömegét, mérje le az öntőport és a vizet a megadott arányban (3-22. ábra), majd keverje egyenletesen kézzel vagy keverőben 2-3 percig (3-23. ábra).

3-22. ábra Öntött por mérése

3-23. ábra Öntőporos folyékony gipsz kézi keverése

Az öntőpor-folyékonygipsz összekeverése után vákuumgépben 1-2 percig porszívózza, majd egyenletesen fecskendezze be a por-folyékonygipszt az öntőlombikba (3-24. ábra). Ezután porszívózza 2-3 percig, miközben folyamatosan rezegteti az öntőlombikba, hogy megakadályozza a légbuborékok lerakódását a viaszformához (3-25. ábra).

3-24. ábra Fugázás

3-25. ábra Porszívózás

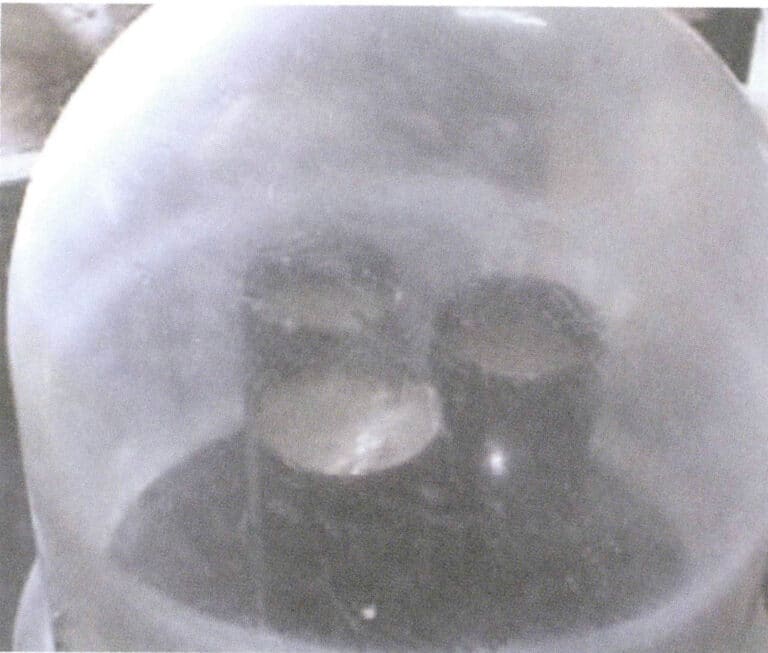

(4) Állj mozdulatlanul. A beágyazás befejezése után 1,5-2 órán át állni kell, hogy a gipszforma megszilárduljon és teljesen kikeményedjen (3-26. ábra). Ezután távolítsa el a gumitalpat, szerelje le a csomagolóanyagot az acéllombik körül, tisztítsa fel a ráfröccsent folyékony gipszkartont, és jelölje meg a forma oldalát és felületét.

Gipszforma készítés videó

(5) A befektetés során figyelembe veendő kérdések.

- Keverje a kívánt víz-por aránynak megfelelően. A folyékony gipszet gyorsan és alaposan keverje, amíg már nem képződnek porcsomók, hogy a folyékony gipszet jobb folyékonyságúvá tegye. A legjobb, ha a folyékony gipszet 1-2 perces vákuumos gáztalanítás után a viaszfával együtt öntőedénybe fecskendezi.

- Miután a folyékony gipszkartont befecskendeztük az öntőlombikba, végezzünk el egy második vákuumos gáztalanítást, ami általában 2-3 percet vesz igénybe, miközben a gáztalanítás és a lombik rezgése megkönnyíti a buborékok felemelkedését.

- A második gáztalanítás után helyezze az öntőlombikot egy mozdulatlan, rezgésmentes helyre. A por és víz keveréke körülbelül 15-20 perc elteltével kezd megszilárdulni, és 2 óra múlva teljesen megszilárdul és eléri a kívánt szilárdságot.

- Különösen fontos megjegyezni, hogy az öntési folyamat során a viszkozitás a por és a víz összekeverése után körülbelül 10 perccel megnő, ami kedvezőtlenné teszi a gáztalanítást. Ezért a két gáztalanítás első és második lépését 10 percen belül be kell fejezni.

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

2.2 A platina ékszerek befektetése

Az R&R vállalat által gyártott Platinum-Plus platina öntőpor példáját tekintve a formakészítési folyamat a következő.

(1) Készítse elő az öntözőcsésze alját.

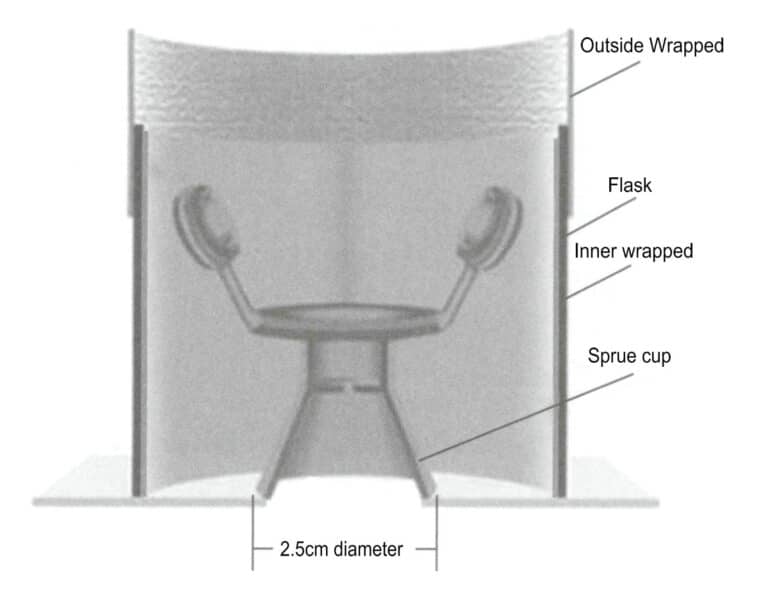

Használjon azbesztmentes papírt gumialap helyett, a papírnak legalább 10 cm x 10 cm-esnek kell lennie. Vágjon egy 1,27 cm átmérőjű kör alakú lyukat az alap közepére, hogy kiégetéskor a viasz innen kiürülhessen az üregbe. Ragasszon egy 2,5 cm átmérőjű beöntőcsészét a papír közepére, és rögzítse a viaszfát vagy viaszformát a beöntőcsészéhez. A viaszforma 2,5 cm-rel rövidebb legyen, mint az acélhenger magassága. Papírral, puha papírszalaggal vagy más anyaggal alakítson ki egy 10 cm magas hengeres hordót az acélhenger teteje köré, hogy megakadályozza a folyékony gipsz túlfolyását vákuumos extrakció során (3-27. ábra).

(2) Az acélhenger belső burkolata.

A belső csomagolás segít felszívni a felesleges kötőfolyadékot és eltávolítani az öntőport. Készítsen elő egy darab 2-3 mm vastag, vízszívó rostpapírt, amelynek hossza elegendő ahhoz, hogy körbetekerje az acélhenger belső kerületét, és magassága 10-15 mm-rel rövidebb legyen az acélhengerénél. Tekerje fel a papírt, és helyezze az acélhengerbe, felül és alul egyenlő távolságot hagyva.

(3) A folyékony vakolat keverése.

A megfelelő víz-por arány és a kikeményedési idő kulcsfontosságú az öntvények minőségének biztosításához, ezért fontos a folyadék és az öntőpor tömegének pontos mérése.

A Platinum-Plus tömény kötőanyag vízzel hígítható 1 térfogatrész kötőanyag és 14 térfogatrész víz arányban. Adja a kötőanyagot ioncserélt vagy desztillált vízhez egy tiszta műanyag edény segítségével.

A Platinum-Plus víz-por aránya 30:100 (tömegarány). Mérje ki a szükséges mennyiségű hígított kötőanyag-oldatot és a megfelelő öntőport. Nagy teljesítményű mechanikus keverővel lassan, folyamatos keverés mellett adja hozzá az öntőport a folyadékhoz. Amikor az öntőpor hígulni kezd, kapcsoljon át közepes sebességű keverésre 10-15 percig, majd porszívózza a folyékony gipszet, amíg fel nem emelkedik, buborékok nem pukkadnak ki, és erőteljesen forrni nem kezd, miközben további 1 percig porszívózza.

(4) A forma öntése.

Gyorsan és simán fecskendezze a vákuumozott öntőfolyadékot az acélhengerbe, kerülve a viaszforma közvetlen lemosását. Ezután helyezze az öntőporos csészét a vákuumgépbe, és vákuumozza 3-5 percig. Ez idő alatt folyamatosan és enyhén rezegtetni kell az öntőlombikot, hogy megakadályozzuk a buborékok lerakódását a viaszformára. □

(5) Maradj mozdulatlanul.

Porszívózás után helyezd a formát vízelnyelő porra, és hagyd pihenni 6-8 órán át, megjelölve az öntőlombik és az öntőporos kendő oldalát.

3. Viasz eltávolítása a gipszöntőformából

Amikor a folyékony vakolat megszilárdul, kétféleképpen távolíthatjuk el a viaszt: gőzöléses viasz eltávolítással vagy kiégetéssel egy kiégető kemencében.

3.1 Gőzviasz eltávolítása

A kísérletek azt mutatják, hogy a gőzzel történő viaszmentesítés hatékonyabban távolítja el a viaszt, mivel a folyékony viasz behatolása a forma vastagságába nullára csökken, így nagyon kevés viaszmaradvány marad. A kalcinálás során a formában nem alakul ki redukáló atmoszféra, ami előnyös a CaSO4 stabilitása szempontjából.4, mivel a redukáló atmoszféra elősegíti a CaSO termikus bomlását4Ezenkívül a gőzzel történő viaszmentesítés a környezetvédelem szempontjából is előnyös.

Először töltse fel a viaszmentesítő kemencét elegendő vízzel, kapcsolja be a fűtőberendezést, és amikor a víz felforrt, fordítsa meg a formát, és helyezze a viaszmentesítő dobozba (3-28. ábra), gőz segítségével olvassza meg a formában lévő viaszmodellt, lehetővé téve, hogy az kifolyjon a formából.

Gőzzel történő viaszmentesítés esetén ügyeljen arra, hogy a víz forrása ne legyen túl heves, és szabályozza a gőzzel történő viaszmentesítés idejét, különben a víz fröccsenhet a formába; különben a víz fröccsenhet a formába, károsíthatja a forma felületét, sőt CaSO4-t is okozhat.4 a kristályok megrepedhetnek, növelve a CaSO4 reakcióképességét4 kristályokat, csökkentve a termikus bomlási hőmérsékletet és pórusok kialakulásához vezetve. Ezenkívül a gőzzel történő viaszmentesítés gyengítheti a viaszkötésű öntés során használt öntőporban található bórsav védőanyagot, ami a drágaköveket mattá és elszíneződésé teheti.

3.2 Fülzsír eltávolítása kiégetéssel

A viasz kiégetéssel történő eltávolítása egy olyan módszer, amely során egy kiégető kemencét használnak a forma felmelegítésére, aminek következtében a viaszanyag megolvad és kifolyik a formából. A viaszanyag alacsony forráspontja miatt, ha a viaszfolyadék hevesen forr a folyamat során, az károsíthatja a forma felületét, vagy ha a viaszfolyadék nem folyik le simán, beszivároghat a forma felületi rétegébe, ami mindkettő rontja az öntvény felületi minőségét. Ezért fontos a melegítési hőmérséklet és sebesség szabályozása a viasz eltávolításának szakaszában, és egy megfelelő szigetelő platform beállítása. Ezenkívül a formát nem szabad teljesen megszárítani a viasz eltávolítása előtt, különben a forma hajlamos a repedésekre. Ha a beágyazás után 2-3 órán belül nem lehet viaszolni, nedves ruhával kell letakarni a formát a kiszáradás megakadályozása érdekében.

4. Gipszöntő forma kiégése

A kiégetés célja a nedvesség és a maradék viasz teljes eltávolítása a formából, a szükséges magas hőmérsékleti szilárdság és formaáteresztő képesség elérése, valamint a forma hőmérsékleti követelményeinek teljesítése az öntés során. A kiégető rendszer és a kiégető berendezés nagymértékben befolyásolja a forma végső teljesítményét.

4.1 Gipszformák kiégése

A forma kiégetése előtt megfelelő kiégető rendszert kell létrehozni, amely megköveteli a forma hőmérséklet-változásainak megfigyelését a melegítési folyamat során. A gipszforma belsejében a melegítés során bekövetkező hőmérséklet-változások három szakaszra oszthatók.

(1) A szabad víz elpárolgása, a gipszkeverékhez adott víz 2/3-ának elpárolgása, nagy mennyiségű hő elnyelése. A víz hővezető képessége sokkal alacsonyabb, mint a levegőé, ami jelentős hőmérsékletkülönbséget eredményez a formában belül a hőátadási folyamat során.

(2) A dihidrát gipsz hemihidrát gipszbe alakul, ami egy endoterm reakció, és a hőmérsékleti gradiens csökkenését eredményezi.

(3) A hemihidrát gipsz vízmentes, oldhatatlan kemény gipszvé alakul át jelentős hőhatás nélkül. A töltőanyag sem megy keresztül fázisváltozáson, és a forma hőmérsékleti mezője az anyagok termikus tulajdonságaitól és a forma testsűrűségétől függ, ami a formában belüli hőmérsékletkülönbség csökkenéséhez vezet.

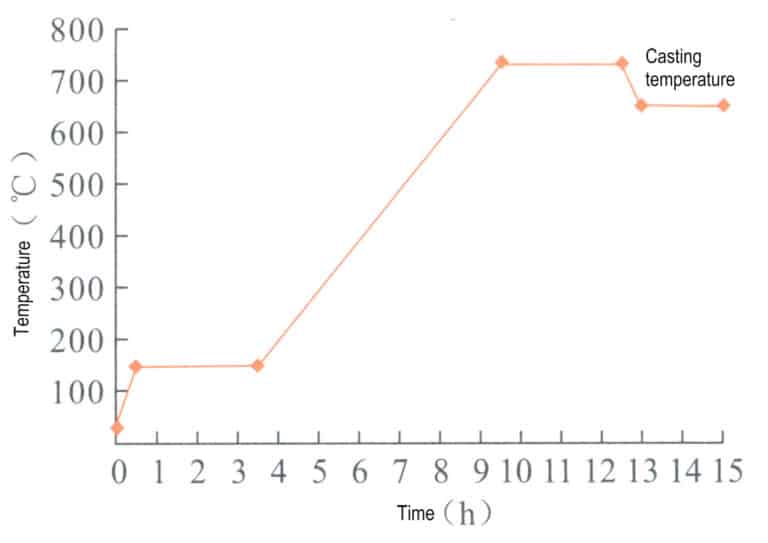

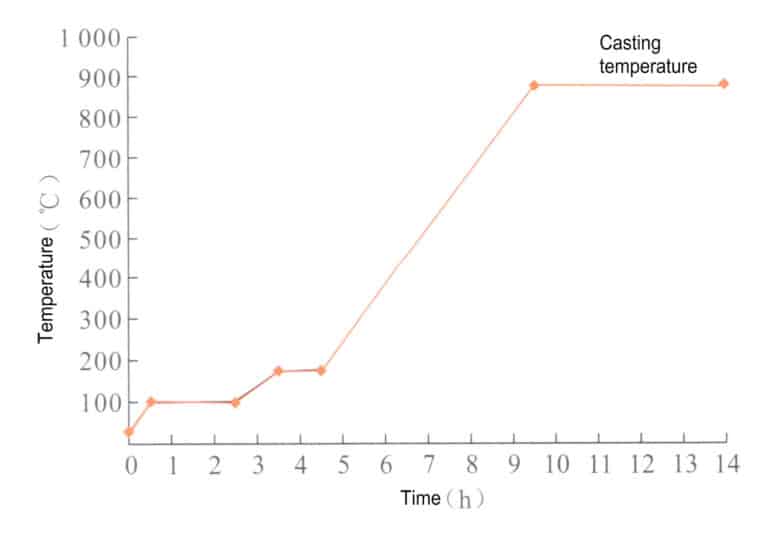

Az öntőporgyártók általában részletes kiégető rendszereket dolgoztak ki, amelyek gyártónként eltérőek lehetnek. Az R&R gipszöntőpor példájánál fogva az ajánlott kiégető rendszer a 3-29. ábrán látható.

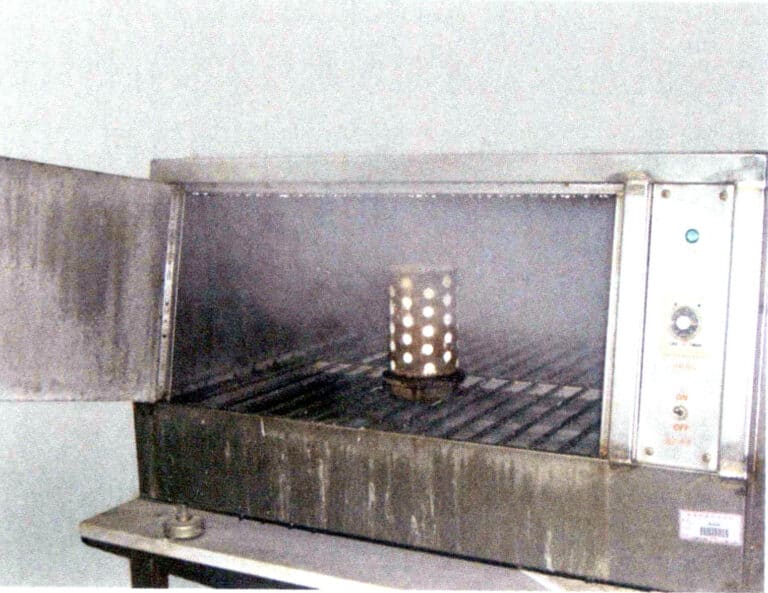

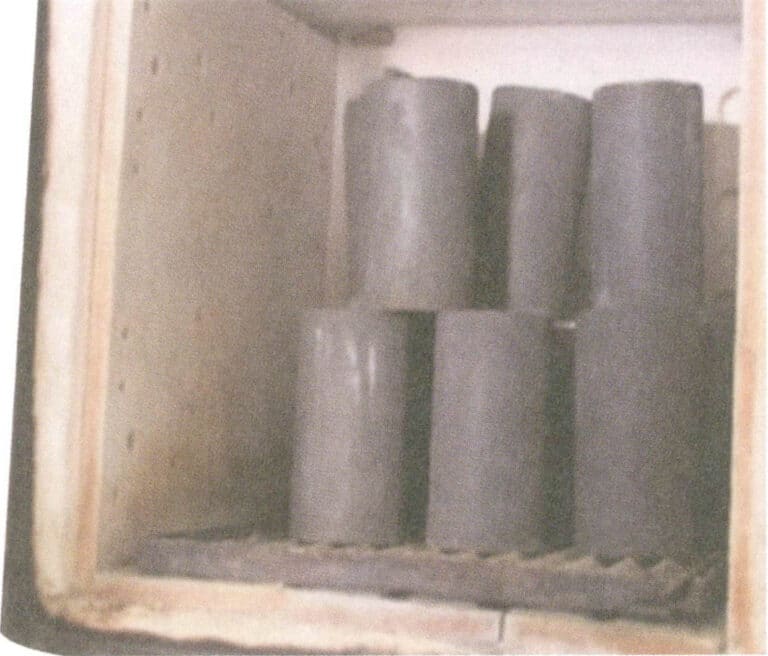

A formát közvetlenül a kiégető kemencébe kell helyezni öntőcsészével lefelé, és a formák között bizonyos rést kell hagyni az egyenetlen felmelegedés elkerülése érdekében. Kettőnél több réteg elhelyezésekor a felső rétegen lévő formát el kell tolni az alsó réteggel (3-30. ábra). A kiégető rendszer szerint a magas hőmérsékletű kemence és a forma önszabályozó fűtési ideje és hőmérséklete magas hőmérsékleten szinterelik a kívánt szilárdság elérése érdekében, és különféle üregmodelleket alakítanak ki az öntvény belsejében. A kiégetés után a formát le kell hűteni a kívánt öntési hőmérsékletre.

3-29. ábra R&R gipszöntvény pörkölési rendszer

3-30. ábra: A formák elhelyezésének módja a kiégető kemencében

Penészviasz eltávolítás és kiégés videó

Befektetési öntvény videó

4.2 Platinaöntvények kiégése

A platina öntőformák kiégetési rendszere nagyban eltér a gipszöntőformákétól. Savkötésű öntőformáról van szó, és a jó hatás eléréséhez magasabb szinterelési hőmérsékletet kell alkalmazni. Az R&R által a platina öntőformákhoz ajánlott kiégetési rendszert a 3-31. ábra mutatja.

IV. szakasz Olvasztás és öntés

Az olvasztás és öntés az ékszeröntési folyamat egyik legfontosabb lépése, és számos hiba kapcsolódik ehhez az eljáráshoz. A munkafolyamat főként több kulcsfontosságú lépésből áll: anyagelőkészítés, ötvözet előkezelés, ötvözetolvasztás és öntés.

1. Ötvözetanyagok előkészítése

Olvasztás előtt elengedhetetlen az egyes formákhoz szükséges ötvözet típusának és minőségének pontos előkészítése. A viaszfa súlyát már a viaszfa előkészítése során megmérték, és a viasz és a fém közötti fajsúlyviszony alapján kiszámítható a szükséges fémsúly.

Az összetevők előkészítésekor helyesen kell kezelni az új és az újrahasznosított anyagok arányát. Sok beszállító azt javasolja, hogy az újrahasznosított anyagnak minden egyes tételben 30%-t kell kitennie. A tényleges gyártás során azonban, néhány egyszerű, magasabb öntési hozamú alkatrésztől eltekintve, a legtöbb termék csak körülbelül 50%-t vagy még alacsonyabbat eredményez. Az előírt újrahasznosítási arány szerint a naponta keletkező nagy mennyiségű újrahasznosított anyag nem hasznosítható újra időben, ami gyors felhalmozódáshoz vezet, ami jelentős anyaggazdálkodási és termelési költségproblémákat vet fel az ékszergyártó vállalatok számára. Ezért sok vállalat legalább 50% arányt alkalmaz az összetevők előkészítése során; egyes esetekben az újrahasznosított anyag aránya eléri a 70%-t. Fontos megjegyezni, hogy az ötvözetek elkerülhetetlenül szennyeződnek az olvasztási és öntési folyamat során. Például az újrahasznosított anyag és az új fém arányának túlzott növelése az ötvözet teljesítményének ingadozásához vezethet, és az illékonyodásra hajlamos elemek száma csökken, növelve az oxidációs zárványok és az elégtelen öntési hibák valószínűségét. Az illékonyodásra hajlamos elemek száma csökken, növelve az oxidációs zárványok és az elégtelen öntési hibák valószínűségét.

2. Ötvözet előkezelése

Az ékszerötvözetek öntése során az ékszeröntvények hatása szorosan összefügg az ékszerötvözet állapotával. A tiszta arany, tiszta ezüst és tiszta platina ékszerek esetében ez a probléma viszonylag csekély, és a tömbanyagok közvetlenül megolvaszthatók. Az olyan anyagokat, mint az arany, ezüst és platinaötvözetek, elő kell kezelni. Például a tiszta fémek közvetlen keverése köztes ötvözetekkel öntéshez könnyen olyan problémákhoz vezethet, mint az egyenetlen összetétel, a súlyos veszteség és a hibák, például a lyukak.

Ezért általában ajánlott különféle tiszta fémeket és ötvözeteket gyöngyrészecskékké olvasztani és önteni, majd tuskókká önteni, majd a kívánt minőségnek megfelelően összekeverni. Célszerű az előre gyártott gyöngyrészecskék módszerét előnyben részesíteni, ahol az olvadt fém kifolyik a tégely kimenetéből, hűtővízbe esik, azonnal lehűl és cseppekre esik szét, szilárd fémrészecskékké szilárdulva. A jól formázott és megfelelő méretű ötvözetrészecskék előnyösek az olvadási folyamat során az egyenletes összetétel és a hőmérséklet szabályozása szempontjából, csökkentve az olyan hibákat, mint a lyukak, homoklyukak és kemény foltok, amelyek szintén szorosan összefüggenek a fémveszteség szabályozásával. A granulációs hatás főként a részecskék alakjában, méretében, a fém minőségében és a folyamat stabilitásában tükröződik. A jó granulációs hatás nemcsak az ötvözet anyagának típusától és jellegétől, hanem a granulálóberendezés működési teljesítményétől is függ. A granulálóberendezés lehet különálló berendezés, de egyes öntőberendezések gyakran granulálóberendezésekkel is fel vannak szerelve. A rossz berendezési feltételek miatt egyes ékszergyártó cégek kézi gyöngyszórást alkalmaznak, az olvadt fémet közvetlenül egy hűtővíztartályba öntik a gyöngyrészecskék előállításához. A módszertől függetlenül számos fontos folyamatot szigorúan ellenőrizni kell, például az olvasztási, öntési és hűtési módszereket. Ha nem megfelelően szabályozzák, az szabálytalan gyöngyformákhoz, a tömbökhöz való könnyű tapadáshoz, valamint olyan jelenségekhez vezethet, mint a gázbezáródás és az oxidáció, ezáltal befolyásolva az ötvözet teljesítményét.

3. Ötvözetolvasztás

Az ékszerötvözetek olvasztására és öntésére különféle módszerek léteznek, a leggyakrabban használt olvasztási módszerek az oxigén-üzemanyag olvasztás és az indukciós olvasztás.

3.1 Oxigén-tüzelőanyag olvasztás

Az ékszerek lángpisztolyos olvasztás és öntése viszonylag hagyományos gyártási módszer, egyszerű eszközökkel és berendezésekkel. Először a fémet lánggal megolvasztják, majd manuálisan öntik egyszerű öntőberendezéssel. A lángpisztolyos olvasztás során használt égésgázok közé tartozik a gáz-oxigén, a földgáz-oxigén stb. Általában nem használnak oxigén-acetilén elegyet, mert a hőmérséklete túl magas, ami jelentős fémveszteséghez és a szabályozhatóság nehézségeihez vezet. A használt lángpisztolyok kétféle típusúak: egycsöves és kétcsöves. A lángpisztoly egy vezérlőgombbal rendelkezik, amellyel beállítható a láng mérete, erőssége és jellege. Az olvadt fém hatékony védelme és a fémelemek oxidációjának csökkentése érdekében sárga redukáló lángra van szükség (3-32. ábra). Az olvasztási időnek kezelhető hosszúságúnak kell lennie, és általában úgy kell szabályozni, hogy az olvasztás és öntés 2-3 percen belül befejeződjön.

A lángpisztolyos olvasztás általában agyagtégelyeket használ. Az olvasztás előtt gondosan ellenőrizni kell a tégely minőségét; a belső falnak sima és sűrű mázas réteggel kell rendelkeznie, maradék salak nélkül. A salakképzéshez szükséges folyósítószert általában vízmentes bórax felhasználásával kell elkészíteni. Először elő kell melegíteni a tégelyt, majd rézrészecskéket kell hozzáadni, a láng erősségét és jellegét megfelelő szintre kell állítani. Amikor a rézanyag közel van az olvadáshoz, kevés bóraxot kell szórni a folyadék felületére, és az olvadt fémet üvegbottal óvatosan kell keverni, amíg egyenletesen elkeveredik. Amikor a hőmérséklet eléri a kívánt öntési hőmérsékletet, a formát ki lehet venni öntéshez.

Az olvasztási folyamat során fontos a hőmérséklet és a lángatmoszféra szabályozása; ellenkező esetben súlyos oxidáció következik be, ami fémveszteséghez és salakképződéshez vezet, amely szennyezi az olvadt fémet, különösen a magas cinktartalmú arany- és ezüstötvözetekben. A cink magas gőznyomása miatt kétségtelenül növeli a cinkelemek veszteségét, különösen magasabb olvadási hőmérsékleteken, ahol a fém reakcióképessége a hőmérséklettel növekszik. Forrásban lévő állapotban oxidációs képessége drámaian megnő, ami nagy mennyiségű cink-oxid (ZnO) keletkezését és levegőbe jutását eredményezi, ami a veszteség hirtelen növekedését okozza. A réz oxidációs képessége is hirtelen megnő, nagy mennyiségű oxidált salakot képezve, és minél tovább tart a forrásban lévő állapot, annál nagyobb a fémveszteség. A fémveszteség csökkentése érdekében általában szigorúan szabályozni kell az olvadási hőmérsékletet a hozaganyagnak megfelelően (utalva a szükséges karátos arany-, ezüst- és platinaötvözetek előállításához használt közbenső ötvözetre).

Amikor a fém közel áll az olvadáshoz, általában kis mennyiségű bóraxot szórnak a felületére, ami nemcsak az olvadást segíti, hanem védőréteget is képez az olvadt fém felületén, megakadályozva az oxidációt és összegyűjtve a salakot a felületen. A bórax Na2B4O7 - 10H2O, alacsony olvadásponttal, és 320 ℃-ra kalcinálva elveszíti kristályos víztartalmát, és porózus anyaggá válik. A bórax jó folyósítószer a rézötvözetek olvasztásában, melegítés és olvasztás után nagy folyékonysággal rendelkezik, bevonja az olvadt fém felületét, kiváló védelmet nyújt a gáz abszorpciója és a fém oxidációja ellen, és elválasztja a bórsav-anhidridet (B2O3A bórsav-anhidrid rendkívül instabil magas hőmérsékleten, és elválasztáskor hevesen reagál a fém-oxidokkal.

A kémiai reakcióegyenlet a következő:

Na2B4O7 - 10H2O → Na2B4O7 + 10 óra2O

Na2B4O7 → Na2O • B2O3 + B2O3

B2O3 + MeO → MeO • B2O3

Na2OB2O3 majd reagáltassa MeO • B-vel2O3 a Na komplex só képződéséhez2O•MeO[B2O3]2Ez nagymértékben csökkenti a fémoxidokból keletkező salakot, és hatékonyan mérsékli a fémveszteséget a fém kiszorításával és redukciójával. Ezenkívül a bórax jó védőszerepet játszik az olvadt állapotban, maximalizálva az olvadt fém oxidációjának megakadályozását.

3.2 Indukciós olvasztás

Az indukciós olvasztás alapelve, hogy amikor a váltakozó áram áthalad az indukciós tekercsen, váltakozó mágneses fluxus keletkezik az indukciós tekercs belső terében, ami elektromotoros erőt indukál a tégelyben lévő fémvezetőben. Az indukált áram, amely bizonyos elektromotoros erővel rendelkezik, örvényáramokat képez a fém anyagában, a fém ellenállása miatt hőt termel, ami a fém megolvadását okozza. Más olvasztási módszerekkel összehasonlítva az indukciós olvasztás olyan előnyökkel rendelkezik, mint a magas olvasztási hatásfok, az alacsony elemveszteség, az olvadt fém összetételének és hőmérsékletének kényelmes és pontos szabályozása és beállítása, valamint az egyszerű kezelés és karbantartás, így széles körben használják az ékszeröntészeti iparban.

Az indukciós olvasztás során az indukált áram eloszlása a fémben egyenetlen, az áramsűrűség a töltés felületén a legnagyobb, és a befelé haladva csökken, ami az úgynevezett bőrhatást eredményezi. A bőrhatás szorosan összefügg az áramfrekvenciával; minél nagyobb az áramfrekvencia, annál kifejezettebb a bőrhatás. Ha a tégely kapacitása nagy, a súlyos bőrhatás káros az olvasztás szempontjából. Ezért bizonyos összefüggés van a tégely kapacitása és az áramfrekvencia között. Ha az olvadék mennyisége nagy, általában közepes frekvenciájú indukciót alkalmaznak; ha az olvadék mennyisége kicsi, gyakran nagyfrekvenciás indukciót alkalmaznak. Mivel az ékszerek általában elég finomak, és az egyszerre megolvadt mennyiség kicsi, az ékszerötvözetek olvasztásában általában nagyfrekvenciás indukciós olvasztást alkalmaznak (3-33. ábra).

Az indukciós olvasztás során az elektromágneses keverés elektromágneses erő hatására történik, ami előnyös az olvadt fém hőmérsékletének és összetételének egyenletessége szempontjából, és elősegíti a nemfémes zárványok felemelkedését az olvadt fémben. Minél alacsonyabb az áramfrekvencia, annál erősebb az elektromágneses keverőhatás.

Az olvasztás során a légkör szabályozása jelentősen befolyásolja az olvadt fém minőségét. Általában számos módszer létezik, például vákuumolvasztás, inert gázos védőolvasztás és redukáló lánggal történő védőolvasztás. A vákuumolvasztás előnyös a kohászati minőség biztosításához; azonban nem alkalmas rézötvözetek, különösen a magas cinktartalmú sárgarézötvözetek esetében. Ez azért van, mert a vákuum fokozza a cink illékonyságát, ami súlyos fémveszteséghez és jelentős összetétel-ingadozásokhoz vezet, és az olvasztási folyamat során keletkező füst károsíthatja a vákuumrendszert. Ezért általában inert gázok, például argon és nitrogén használata szükséges, vagy redukáló láng alkalmazása az olvadt fém felületének elkülönítésére és védelmére a kiváló kohászati minőség elérése érdekében a rézötvözetek indukciós olvasztásánál.

4. Öntés

Mivel az ékszerek viszonylag finomak, az öntési folyamat során gyorsan megszilárdulnak és elveszítik folyékonyságukat. Ezért a hagyományos gravitációs öntés nehézkes az alakítás biztosításában, és külső erőt kell alkalmazni a formaüreg gyors megtöltésének elősegítésére olvadt fémmel, így teljes alakú és tiszta profilú öntvényeket kapunk.

4.1 Külső erővel történő öntési módszerek

A külső erőhatás alapján az öntés két fő kategóriába sorolható: centrifugális és statikus öntés.

(1) Centrifugális öntési módszer.

A centrifugális öntés során olvadt fémet öntenek egy forgó öntőformába, ahol a centrifugális erő segít feltölteni a formát és megszilárdítani a fémet. A centrifugális öntés magas termelési hatékonysággal, jelentős fémnyomással és gyors töltési sebességgel rendelkezik, ami előnyös az öntvények alakításához, különösen alkalmas kis dísztárgyak, például láncszemek, fülbevalók stb. öntésére. A statikus öntéshez képest a hagyományos centrifugális öntésnek vannak gyengeségei; a gyors töltési sebesség miatt az olvadt fém erős turbulenciát tapasztal öntés közben, ami növeli a gázbeszorulás és a pórusok kialakulásának valószínűségét; a gáz kiáramlása a formaüregben viszonylag lassú, ami nagy ellennyomást eredményez a formában belül, ami növeli a pórusok kialakulásának valószínűségét; ha a töltési nyomás túl magas, az olvadt fém erősen súrolja a forma falát, ami könnyen a forma repedéséhez vagy lepattogzásához vezethet; továbbá öntés közben salak is bejuthat a formaüregbe az olvadt fémmel együtt. A centrifugális erő által létrehozott magas töltési nyomás miatt a centrifuga biztonságos tartományán belül önthető fém maximális mennyisége kisebb, mint egy statikus öntőgép esetében. Továbbá az inert atmoszférákat általában ritkábban használják, mivel a centrifugális öntőkamra viszonylag nagy.

(2) Statikus öntési módszer.

A statikus öntés olyan módszereket alkalmaz, mint a vákuumos szívóöntés és a vákuumnyomásos öntés, hogy elősegítse a formaüreg olvadt fémmel való feltöltését. A centrifugális öntéshez képest a statikus öntőgépek feltöltési folyamata viszonylag gyengéd, aminek eredményeként az olvadt fém kevésbé súrolja a forma falát; a vákuumhatás miatt a gáz ellennyomása a formaüregben alacsonyabb; az egy menetben önthető fém maximális mennyisége nagyobb. Ezért széles körben használják ékszeröntésben, különösen közepes és nagyméretű dísztárgyak, például férfi gyűrűk, medálok, karkötők stb. öntéséhez.

4.2 Az öntés automatizálásának foka

Az öntést az automatizálás mértéke alapján két fő kategóriába sorolhatjuk: kézi öntés és gépi öntés.

(1) Kézi öntés.

A kézi öntést általában tűzöntéssel vagy indukciós olvasztással együtt végzik. Az olvadt fém és a salak finomítása után a hőmérsékletet az öntési hőmérsékleti tartománynak megfelelően állítják be. Ezután a formát kiveszik a kiégető kemencéből az öntésre való előkészítéshez. A használt berendezés típusától függően a kézi öntés főként centrifugális öntést és vákuumöntést foglal magában.

- Kézi centrifugális öntés: A 3-34. ábra egy egyszerű mechanikus hajtású centrifugális gépet mutat, amelyet néhány kisebb ékszerfeldolgozó üzemben használnak. Nincs indukciós fűtőberendezéssel ellátva, és oxigéngázt használ a fém olvasztásához, vagy indukciós kemencét a fém olvasztásához. A fémet ezután egy olvasztótégelybe öntik, és centrifugálisan öntik.

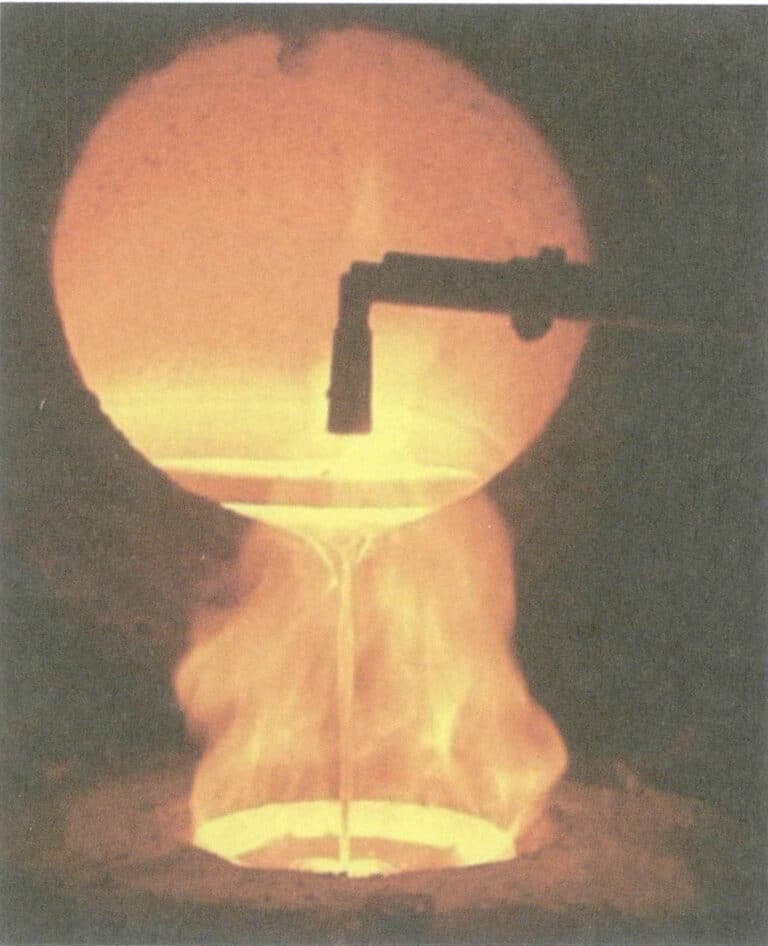

- Kézi vákuumöntés: A vákuumöntés olyan módszer, ahol a formaüregben lévő légnyomás alacsonyabb, mint a külső légnyomás, és a nyomáskülönbséget használják fel az olvadt fém beszívására a formaüregbe. A kézi vákuumöntés a vákuumöntés legegyszerűbb formája. Vákuumöntőgépet használ, és a fő alkotóeleme a vákuumrendszer, fűtő- és olvasztóberendezés nélkül. Ezért fáklyával vagy olvasztókemencével együtt kell használni, és az olvasztás után az olvadt fémet manuálisan öntik a formába (3-35. ábra). Viszonylag egyszerűen kezelhető, nagyobb termelési hatékonysággal rendelkezik, és széles körben használják kis és közepes méretű ékszergyárakban. Mivel az öntés a légkörben történik, problémát jelent az olvadt fém másodlagos oxidációja és gázfelvétele, és a teljes öntési folyamatot a kezelő irányítja, beleértve az öntési hőmérsékletet, az öntési sebességet, a fej magasságát és a salak kezelését a folyadék felületén. Így számos emberi tényező befolyásolhatja a minőséget.

3-34. ábra Kézi centrifugális öntés

3-35. ábra Kézi vákuumöntés

Olvasztási és öntési videó

(2) Automatikus öntés öntőgépekkel.

A kézi öntés egy hagyományos és elavult gyártási módszer, ami jelentős ingadozásokat eredményez a termékminőségben. Az ékszerekkel szemben támasztott növekvő minőségi követelményeknek és az ékszeripar technológiai fejlődésének köszönhetően az automata öntőgépek nagyon fontos berendezéssé váltak a viaszvesztéses öntésben az ékszerek esetében, és fontos alapot jelentenek a termékminőség biztosításához.

A felhasznált külső erő formája szerint az általánosan használt ékszeröntő gépek két fő kategóriába sorolhatók: centrifugális és statikus öntés.

- Automatikus centrifugális öntés: A hagyományos, egyszerű centrifugális öntőgépek hiányosságaira válaszul a modern centrifugális öntőgépek integrálják az indukciós fűtést és a centrifugális öntést, jelentős előrelépéseket elérve a hajtástechnológiában és a programozásban, javítva a programozási képességeket és a folyamatautomatizálási vezérlést. Például a forma középtengelyének és a lengőkarnak a szöge változtatható, a forgási sebesség függvényében működik, lehetővé téve a 90 ℃-ról 0 ℃-ra való változást. Ez átfogóan figyelembe veszi a centrifugális és tangenciális tehetetlenségi erők hatását az olvadt fémnek a tégelyből a formába való kijuttatására. Ez az eszköz segít javítani a fémáramlás egyensúlyát, és megakadályozza, hogy az olvadt fém elsősorban az öntőcsatorna falának fordított forgásiránya mentén áramoljon. A forma alján egy elszívóberendezés található, amely megkönnyíti a gáz sima kiürülését az üregből, javítva a töltési kapacitást. Hőmérsékletmérő eszközzel is rendelkezik, amely csökkenti az emberi ítélőképességi hibákat. A 3-36. ábra egy tipikus olvasztó- és öntőkamrát mutat egy ékszer centrifugális öntőgéphez, amely alkalmas ötvözetek, például arany, ezüst és réz öntésére.

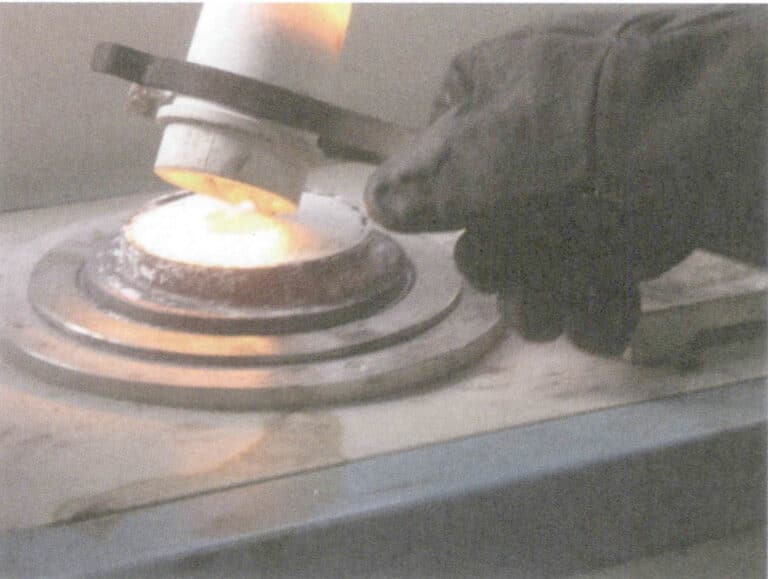

Centrifugális öntőgéppel történő öntéskor nyissa ki a hűtővízcsapot, kapcsolja be a főkapcsolót, egyenletesen helyezzen el egy kimért mennyiségű nyersanyagot egy tiszta olvasztótégelyben, emelje fel a fűtőszálat, és nyomja meg a fűtőgombot a melegítéshez. Vasfogóval vegye ki a paraffinmentesített öntőlombikot a kemencéből, és helyezze az öntőgép hengerállványára, az öntőpor forma öntőnyílását a olvasztótégely öntőnyílásával egy vonalba hozva. Miután a fém teljesen megolvadt, fluxussal tisztítsa meg, engedje le a fűtőszálat, fedje le a olvasztótégely tetejét félkör alakú tűzálló anyaggal, és nyomja szorosan össze. A védőburkolat lefedése után a centrifugális motor nagy sebességgel forogni kezdi a olvasztótégelyt és a formát a motor tengelye körül. A hatalmas centrifugális erő a forgás során a fémet a formaüregbe fecskendezi. 20 másodperc elteltével kapcsolja ki a motor főkapcsolóját, és miután a gép forgása leállt, vegye ki a formát, és hagyja kihűlni.

Indukciós olvadás centrifugális öntési videó

- Automatikus vákuumnyomásos öntésA vákuumöntőgépek közül az automatikus vákuumos nyomásöntőgép a legfejlettebb és legszélesebb körben használt. Ennek a géptípusnak számos modellje létezik, és a különböző cégek a saját jellemzőikkel rendelkező öntőgépeket gyártanak, de általában indukciós fűtésből, vákuumrendszerekből, vezérlőrendszerekből stb. állnak. Szerkezetileg általában függőlegesek, a felső részük az indukciós olvasztókamra, az alsó részük pedig a vákuumöntőkamra, alulról öntéses öntési módszerrel. A tégely alján egy lyuk található, amelyet olvasztás közben egy tűzálló dugattyúrúddal zárnak le, öntéskor pedig a dugattyúrúd felemelkedik, lehetővé téve az olvadt fém beáramlását a formaüregbe. Általában egy hőelemet szerelnek be a dugattyúrúd belsejébe, amely pontosan tükrözi az olvadt fém hőmérsékletét. A tégely falán elhelyezett hőelemek is vannak a hőmérséklet mérésére. A mért hőmérséklet azonban nem tükrözi közvetlenül az olvadt fém hőmérsékletét, és csak referenciaként szolgálhat. Az automatikus vákuumöntőgépek általában vákuum vagy inert gáz körülmények között olvasztják és öntik a fémeket, hatékonyan csökkentve a fém oxidációjának és a gáz abszorpciójának lehetőségét. Széles körben használnak számítógépes programozási vezérlést, magas fokú automatizálással rendelkeznek, és az öntött termékek minősége viszonylag stabil, csökkent furathibákkal, így nagyra becsült ékszeröntő berendezések, amelyeket széles körben használnak fémek, például arany, ezüst és réz vákuumöntésére (3-37. ábra). Egyes modellek granuláló berendezésekkel is rendelkeznek, amelyek szemcsés köztes ötvözeteket tudnak előállítani.

Vákuumnyomásos öntőgép használatakor először kapcsolja be a hűtővizet, nyissa ki az argon és a sűrített levegő kapcsolókat, majd kapcsolja be a készüléket. Ellenőrizze a berendezés nyitási és zárási állapotát, valamint a tégely minőségét, tesztelje a vákuum hatását, és válassza ki a megfelelő programot az öntőprogram-könyvtárból. Helyezze el egyenletesen az anyagot a tégelyben, indítsa el az öntőprogramot, és miután a fém anyag teljesen megolvadt, helyezze a formát az öntőkamrába a berendezés utasításai szerint, és az öntés automatikusan befejeződik. A megadott tartási idő elérése után vegye ki a formát.

5. Gyakori problémák az ékszeröntésben

Az ékszeröntés egy összetett folyamat, amely több lépésből áll, és számos tényező befolyásolja az öntvény minőségét. Ezért az ékszeröntvények gyártása során valószínűleg különféle problémák merülnek fel. Az ékszeröntés gyakori hibáit és azok lehetséges okait a 3-3. táblázat mutatja.

3-3. táblázat: Az ékszeröntésben gyakori problémák és ellenintézkedések elemzési táblázata

| Gyakori öntési hibák | Hiba illusztrációk | Lehetséges okok |

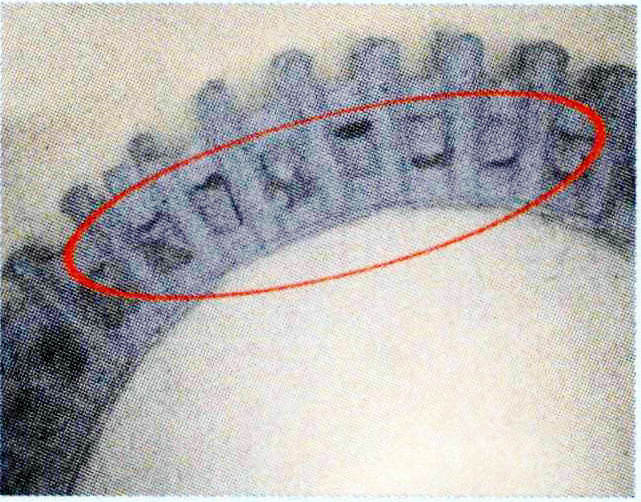

|---|---|---|

| Flash és Burrs |

|

①Helytelen öntőpor-víz arány, túl sok víz felhasználása; ②A forma elmozdult a befektetés után a pihentetési időszak alatt; ③Gyors hőmérséklet-emelkedés a kiégetési folyamat során; ④A forma túl sokáig maradt kint a kemencébe helyezés előtt, ami belső repedéseket okozott a formaüregben |

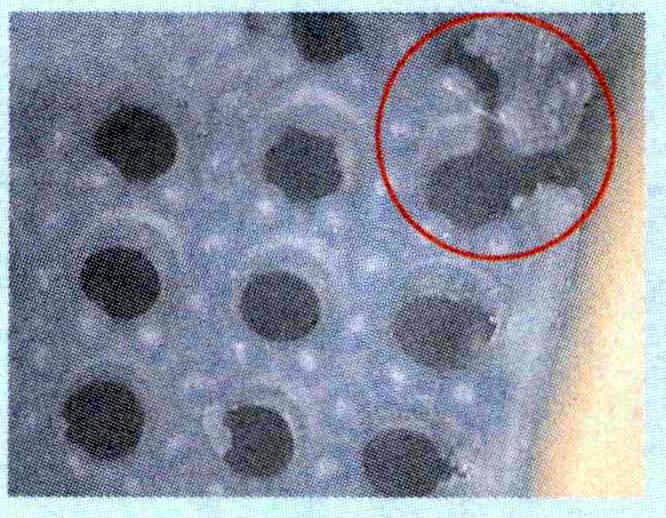

| Kiemelkedő arany gyöngyök a felületen |

|

①Helytelen víz-por arány, túl kevés víz felhasználása; ②Túlzottan hosszú munkaidő a befektetési művelet során; ③ A vákuumgép rendellenes működése |

| Az öntvény érdes felülete |

|

①A viaszmodell érdes felülete; ②Rossz minőségű vagy lejárt öntőpor; ③Gyors hőmérséklet-emelkedés a kiégetési folyamat során |

| Befejezetlen öntés |

|

①Helytelen viaszfa ültetés; ②Szuboptimális fémöntési hőmérséklet; ③Alacsony formahőmérséklet öntés közben; ④Nem elegendő fém felhasználása az öntéshez |

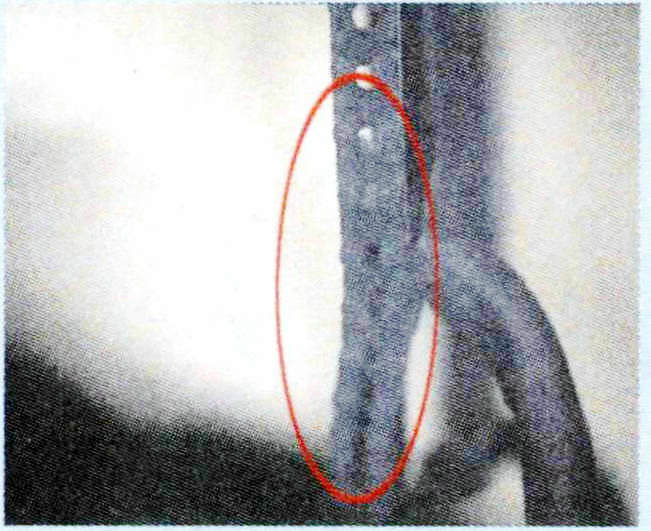

| Porozitás öntvényekben |

|

①A fémöntési hőmérséklet túl magas; ②A forma nincs teljesen átégetve; ③Túl sok újrahasznosított anyagot használtak az öntés során; ④Jelentős levegőbeáramlás az olvasztási folyamat során |

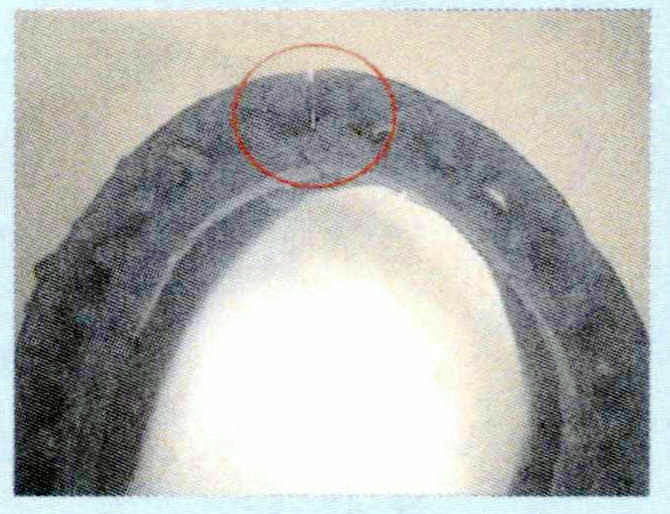

| Zsugorodási porozitás öntvényekben |

|

①A fémfolyadék öntési hőmérséklete túl magas; ②A forma hőmérséklete túl magas; ③A vízvezeték nem megfelelő elhelyezése vagy mérete; ④Nem elegendő öntési nyomás |

V. szakasz Öntvénytisztítás

1. Öntőpor eltávolítása

Vegye ki a fém munkadarabot az öntőpor formából, és távolítsa el a munkadarabra tapadt öntőport.

Főbb szerszámok: kalapács, vas tű, vízipisztoly.

Várja meg, amíg az öntőporforma megfelelő hőmérsékletre hűl, majd öntse le az alját csapvízzel. Az öntőporforma maradékhője találkozik a hűtővízzel, ami egy „robbanó gipsz” jelenséget eredményez, ami az öntött munkadarab elválását okozza az öntőporformától; ezt a folyamatot általában „robbanó gipsznek” nevezik (3-38. ábra).

Nagynyomású vízpisztollyal permetezik az öntött munkadarabot, megpróbálva a lehető legtisztábban eltávolítani az öntőport a felületéről (3-39. ábra). A leöblített öntvényt savas oldatokkal, például hidrogén-fluoriddal áztatandó edénybe helyezik (3-40. ábra). Áztatás után alaposan eltávolítják a maradék öntőport az öntvény minden részéről. Kiveszik a munkadarabot a hidrogén-fluorid oldatból, lemossák vízzel, és szárítják meg.

3-39. ábraVízpermetezés

3-40. ábra Savba merítés

Öntőpor eltávolítása videó

A K-arany, tiszta arany és ezüst munkadarabok merítési ideje 20 perc, 20% hidrogén-fluorid koncentráció mellett. A réz munkadarabok merítési ideje 20 perc, 5% hidrogén-fluorid koncentráció mellett. A platina munkadarabok merítési ideje 60 perc, 55% hidrogén-fluorid koncentráció mellett.

A hidrogén-fluorid erősen korrozív hatású, ezért speciális tartályokban kell tárolni. Működés közben tegyen biztonsági intézkedéseket. A vízpisztoly nagy nyomása miatt ügyeljen arra, hogy elkerülje a munkadarab véletlen deformálódását a vízpisztollyal történő öblítés során.

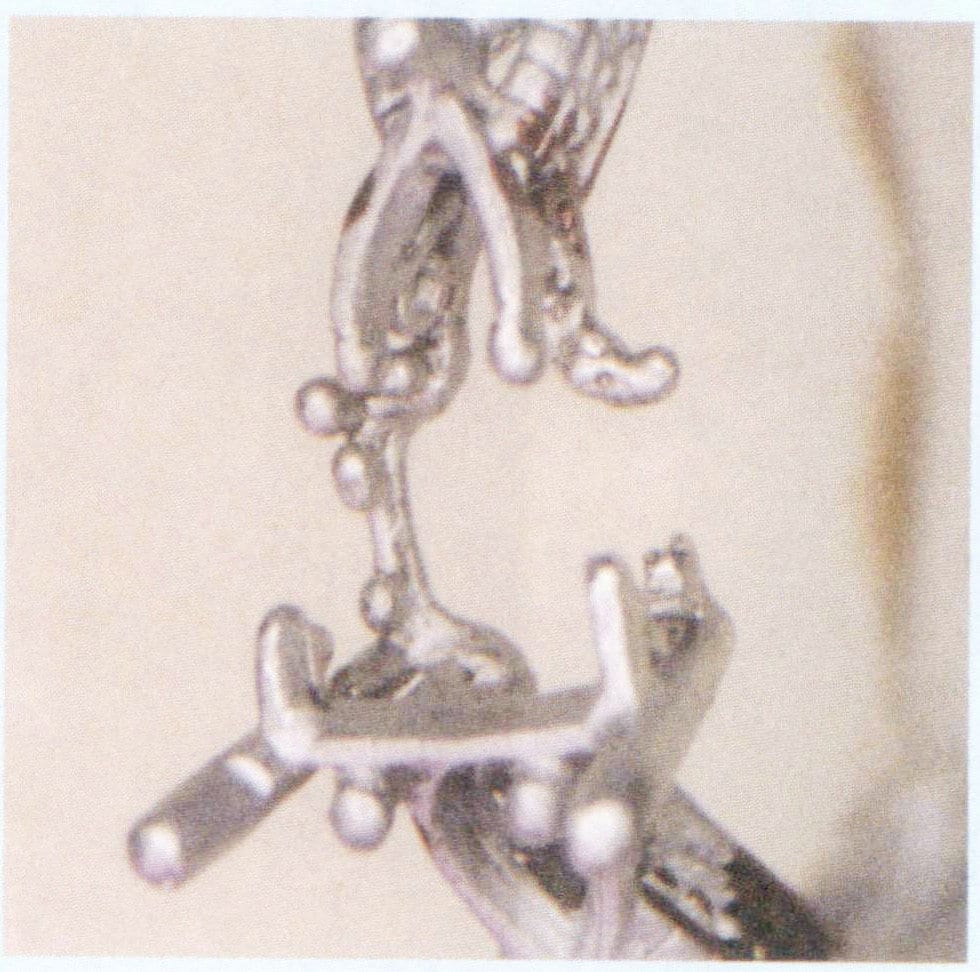

2. Hibás alkatrészek vágása

Az öntőpor eltávolítása után a munkadarab továbbra is fa alakú állapotban van, és az öntőnyílásnál kell darabolni, válogatni és kategorizálni a következő gyártási folyamat előkészítése érdekében.

Az öntőpor eltávolítása után a fa alakú nyersdarabokat le kell mérni az öntési folyamat során fellépő fémveszteség kiszámításához, majd el kell végezni az öntőcsatorna vágását. Először a teljes felosztás szerint kell vágni, majd osztályozni a vágásokat (3-41., 3-42. ábra). Az öntőcsatorna vágásakor fontos a szög és a távolság pontos betartása, hogy elkerüljük a nyersdarab deformálódását vagy károsodását. Általában az öntőcsatorna munkadarabtól való 1,5 mm távolságra történő vágása az optimális.

3-41. ábra Öntőcsatorna 1. vágás

3-42. ábra Öntőcsatorna 2. vágás

Hibás alkatrészek vágása videó

Szereplőtisztítási videó

2 válasz

Kétségtelen.

Azt tudom ajánlani, hogy látogass el egy oldalra, ahol rengeteg cikket találsz erről a témáról.