Essential Jewelry Making Tools And Equipment Guide For Pros

A guidebook of Basic Tools and Equipment for Jewelry Making

Bevezetés:

Jewelry-making is a complex process involving multiple procedures and various tools and equipment. A comprehensive understanding and correct use of these tools and equipment is the foundation for mastering the art of jewelry making. This chapter briefly introduces the main tools and equipment involved in jewelry production.

Tartalomjegyzék

Section ⅠCommonly Used Tools in Jewelry Making

1. Workbench

The workbench is the most basic jewelry-making equipment, usually made of wood, and can be divided into general workbenches(Figure 1-1) and micro-inlay workbenches(Figure 1-2). For general jewelry-making workbenches, although the appearance can vary, there are generally several standard requirements for their structure and function:

(1) It must be sturdy and solid, especially in the main working area of the tabletop, which is generally made of hard hardwood with a thickness of over 50mm, as the tabletop often experiences impacts during processing;

(2) There are specific height requirements for the workbench, generally 90cm high, allowing the operator’s elbows to rest or be supported;

(3) The tabletop must be flat and smooth, without significant warping or gaps, with higher barriers on the left, right, and back sides to prevent gems or workpieces from falling into gaps or bouncing off;

(4) It should have drawers for collecting metal powder and racks or hooks for placing tools;

(5) It should have convenient processing table plugs, and the tabletop generally has support for hanging Flexible Shaft Grinders. The length and width of the micro-inlay workbench should be more significant than that of the general workbench to accommodate a binocular microscope and leave enough operating space. The tabletop is generally made into a concave arc shape for ease of operation.

Figure 1-1 multi-used Workbench

Figure 1-2 Micro-inlay Workbench

2. Wax Carving Knife

Wax carving knives can be divided into two main categories: one type is general-purpose and can be purchased in the jewelry processing equipment market; the other type consists of tools made according to different needs. Based on their usage characteristics, they can be roughly divided into specialized wax carving knives(Figure 1-3), extended wax carving knives(Figure 1-4), and homemade wax carving knives(Figure 1-5)

Figure 1-3 Specialized Wax Carving Knife

Figure 1-4 Extended Wax Carving Knife

Figure 1-5 Homemade Wax Carving Knife

Wax carving knives are often used during the wax carving process of rings. They are specialized tools for enlarging the ring size, made of wood or plastic, with a blade embedded on the side. When used, the carving knife is placed into the wax of the ring and rotated evenly to enlarge the ring size(Figure 1-6).

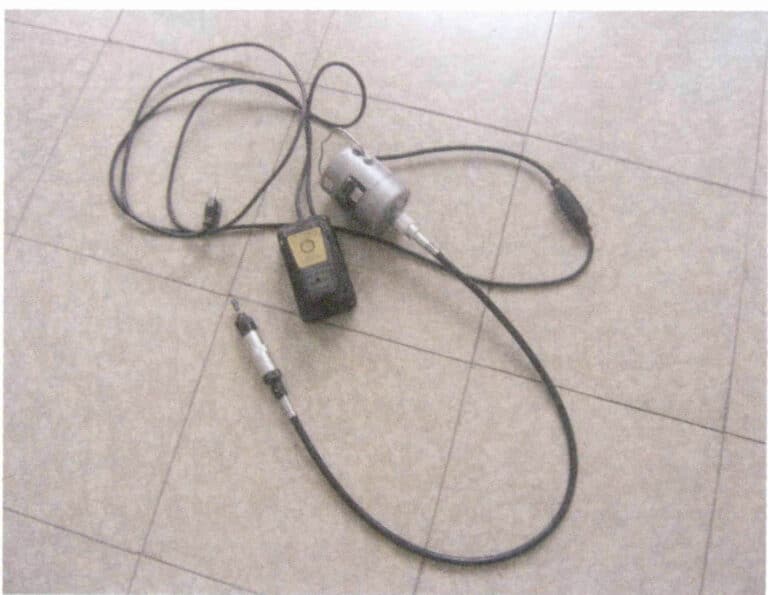

3. Electric Flexible Shaft Grinder and Steel burs

A Flexible Shaft Grinder is commonly called a suspended motor and is widely used in jewelry making. The Flexible Shaft Grinder consists of a motor, footswitch, flexible shaft, and machine head(Figure 1-7). Power is transmitted to the Flexible Shaft Grinder head through the flexible shaft, which is covered with a metal snakeskin tube, allowing for significant bending and flexible operation. The footswitch controls the speed of the Flexible Shaft Grinder, and several internal contacts are connected to the resistance wire. Pressing the pedal changes the resistance, altering the Flexible Shaft Grinder’s speed.

The complete set of steel burs (commonly known as drill bits) used with the Flexible Shaft Grinder varies in shape, and steel burs of different shapes have different uses, such as drilling, grinding, and turning. The commonly used steel burs are as follows(Figure 1-8).

(1) Drill Burs /F203

Drill burs are often used when creating jewelry molds to drill corresponding sizes of stone positions or patterns. They are also commonly used to adjust stone positions and patterns during mold holding and stone setting. The size of the drill burs is generally 0.05-0.23cm. If the drill bit is not sharp enough, it can be sharpened with an oilstone before continuing to use.

(2) Wave Burs /F1

The shape of the wave burs is close to spherical, with a size generally of 0.05-0.25cm. During the molding process of jewelry, it is often used to clean the gypsum powder or metal beads at the bottom of the flower head, reproduce the pattern lines, clean the welding areas, etc. When setting stones, the slight wave burs is often used to make a bead suction tool, while the larger one can be used for setting curved surface stones, and the most giant wave burs can be used for setting flying edges and smooth inclined positions.

(3) Wheel Burs /F3

The size of the wheel burs is generally 0.07-0.50cm. During the stone setting process, it is used to open pits and scooping bottoms, with the scooped areas relatively smooth.

(4) Peach Burs /F6

The shape of the peach burs is similar to that of a peach, with a size generally of 0.08-0.23cm. It is the primary tool for setting stones, and its positioning effect is more suitable for setting round diamonds, requiring no other tools for assistance. It can be used as an auxiliary tool during operations such as bezel setting, pave setting and channel setting.

(5) Umbrella Burs /F5

The shape of the umbrella burs is similar to that of an umbrella, with a size generally of 0.07-0.25cm. More extensive specifications of the umbrella burs are the primary tool for claw-setting stones. In comparison, smaller specifications are often used for setting heart-shaped, marquise-shaped, triangular, and other stone positions. When setting thick rocks, it can be used to position the waist of the stone.

(6) Tooth Burs /F36 & F38

The tooth burs, also known as a wolf tooth stick, can be subdivided into straight wolf tooth sticks and slanted wolf tooth sticks, with a size generally of 0.06-0.23cm. In a gemstone setting, the tooth burs is often used to smooth it out if the stone position is too narrow or the edges are uneven. It can also be used for positioning when claw setting stones. During jewelry molding, it is commonly used to scrape away seams between layers, clean up dead corners, and clarify areas with unclear lines.

(7) Flying Saucer burs F253 F25W F249

The size of the flying saucer is generally 0.08-0.25cm, with variations in thickness, which can be selected based on the thickness of the gemstone’s waist. Generally, thin flying saucers are used for setting stones with tiny particle claws, and sometimes, they can also be used for setting round diamonds. The calibration position during the initial setup will use thick flying saucers.

(8) Cup Burs /F256 F256A

The size of the suction bead is generally 0.09-0.23cm. There are ready-made suction beads available on the market, or they can be homemade. Ready-made suction beads often have tooth marks in the suction cup and are generally used for sucking thicker metal claws or rings; homemade suction beads are usually smooth and are used for sucking nail particles. When there are many rough nail particles, a large quantity of suction beads is needed, and old tools can be used to make suction beads, effectively reducing production costs.

4. Combination tools, welding tiles, and welding clamps

4.1 Combination welding tools

Combination welding tools mainly include the welding gun, air ball, and oil tank, connected into one unit by hoses(Figure 1-9). The air ball is comprised of two wooden boards shaped like table tennis paddles connected. The top and sides of the boards are covered with rubber. When stepping on the boards, the rubber of the air ball inflates, forcing air into the oil tank, which vaporizes the oil inside. The oil and air mixture is then sprayed from the welding gun, and it can be used once ignited. The welding gun is used primarily for welding, melting, and annealing.

The oil tank can be divided into the air intake pipe(the movable pipe of the oil tank connected to the air ball) and the exhaust pipe(the fixed pipe of the oil tank attached to the welding gun). Adding oil to the oil tank should only be filled to 1/3 of its capacity. If overfilled, stepping on the air ball will cause the welding gun to spray gasoline, potentially leading to an accident.

4.2 Welding tiles and welding clamps

Welding tiles are usually used to place welding materials, providing fireproof and heat-insulating functions and preventing the flame from the welding gun from directly burning the workbench. Welding clamps are divided into two types: Locking Tweezers forcep and welding tweezers. Locking Tweezers forcep can hold the workpiece in place to facilitate welding operations; welding tweezers can perform spot welding, keep the welding material in position, and stir the welding material evenly during the melting process(Figure 1-10).

Figure 1-9 Combination Welding Tools

Figure 1-10 Welding back tiles and welding tweezers.

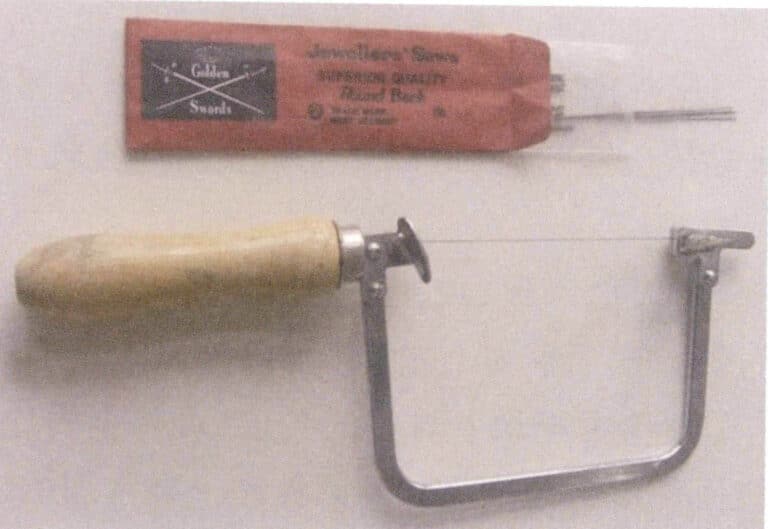

5. Bow Saw (Frame Saw)

The main purpose of the bow saw(frame saw) is to cut rods and pipes, as well as to saw out samples according to the drawn patterns, and it can even be used as a file. The saw blade(line shape) used with it have two types: fixed and adjustable(Figure 1-11).

The Bow Saw has a screw at each end to secure the saw blade. The saw blade comes in different thicknesses and widths and is used for jewelry making. Generally, the thickest is number 6, and the thinnest is 8/0, commonly referred to as “eight circles,” but the most commonly used are 4/0 or 3/0, also known as “four circles” and “three circles.” The specifications of saw blades commonly used in jewelry making are shown in Table 1-1.

Table 1-1 Specifications of saw strips for jewelry making

| Modell | Saw thickness (mm) | Saw width (mm) | Modell | Saw thickness (mm) | Saw width (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. File

In jewelry making, the various files used mostly belong to metalworking files. However, since jewelry making is a relatively fine form of metalworking, the files used are mostly small. Nevertheless, there are many types with varying specifications, often named according to their cross-sectional shapes, such as flat files, triangular files, half-round files, and round files (Figure 1-12). The above are several commonly used files, while other more specialized files include knife files, bamboo leaf files, black tongue files, square files, flat files, etc.

The length of a file is generally standard, usually referring to the length from the tip of the file to the end of the handle, with standard lengths being 6 inches or 8 inches. The file teeth vary in spacing. The tail of the file is marked with a number starting from 00-8. Number 00 has the coarsest teeth, which file metal quickly but can make the surface of the workpiece rough; number 8 has the densest teeth, which can produce a smoother effect on the metal surface. Generally, number 3 and number 4 teeth are commonly used.

The main purpose of a file is to make the metal surface uniform or to modify the metal cut according to the desired pattern. Different shapes of files can create different shapes of metal surfaces, such as a triangular file can create triangular recesses; a round file can create round recesses and can also enlarge small round areas; the round parts of a half-round file and a square file can be used to file down the raised edges of the metal, etc. The choice of file type depends on the shape of the jewelry being made. A half-round file is a commonly used type, larger with coarser teeth, and the handle is about 8 inches long. Because its handle is painted red, it is frequently called the “red-handled file” in the industry, mainly used for shaping a product. A sliding file is another commonly used type. It is also half-round in shape, about 8 inches long, and has a sharp tail that must be inserted into a handle for use. The main purpose of a sliding file is to make final adjustments, making the metal surface smoother for sanding and polishing.

When making wax models, there is also a set of files, but the files used for filing wax differ from those used for filing metal; the former has coarser teeth(Figure 1-13).

7. Pliers, scissors

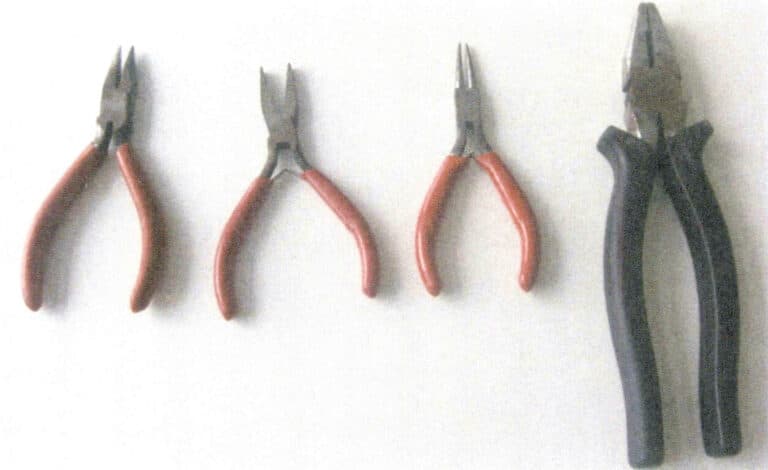

There are many shapes of pliers, and the uses of different pliers vary. Commonly used pliers include round-nose pliers, flat-nose pliers, needle-nose pliers, and wire cutters(Figures 1-14).

Round-nose and flat-nose pliers are mainly used for twisting metal wires and sheets. Flat-nose pliers are sometimes also used to hold small workpieces, making them easier to handle, and are sometimes used for setting gemstones.

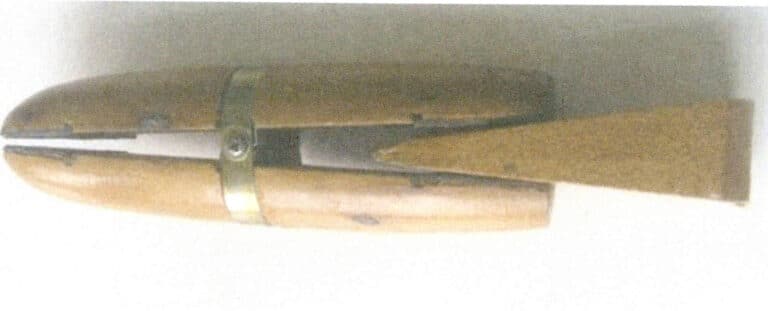

Wire cutters are actually large pliers used in hardware for pulling wires and cutting thicker metal wires in jewelry making. In addition to the pliers above, there are also vises for holding workpieces and wooden ring clamps (Figure 1-15). The bench pins used in jewelry making are usually quite small, often with a spherical joint that allows for different angles, making them convenient. A common structure of wooden ring clamps is to add a wooden wedge at the lower end to clamp the workpiece, which is mainly used to hold metal settings for stone settings. Wooden ring clamps generally do not leave any marks on the surface of finely finished jewelry.

Scissors are mainly used to cut large and thin sheet workpieces; thick and complex workpieces are unsuitable for scissors. Common types of scissors include black-handled scissors and cutting pliers, which can be further divided into Black Handled Scissors, Snips, Straight Scissors, Angled Scissors (Figure 1-16).

8. Wire pulling board

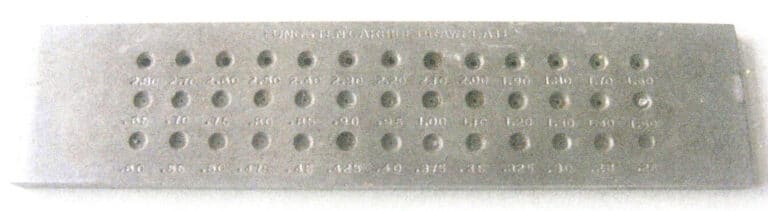

During jewelry-making, metal wires of varying diameters are often needed and must be made using a drawing board. The drawing board is made of steel. The drawing board typically has the following:

39 holes( 0.26-2.5mm), 36 holes(0.26-2.2mm), 24 holes( 2.3-6.4mm), and 22 holes( 2.5-6.4mm) and other specifications. The holes in the drawing board are made of special steel(Tungsten Steel), which is extremely hard and not easily deformed. The sizes of the holes in the drawing board vary, and there are many shapes, such as round, square, rectangular, triangular, and even heart-shaped, allowing for the selection of suitable wire holes based on processing needs, with the most commonly used being round(Figure 1-17).

9. Anvil, Hammer, Ring Iron and Similar Items

Anvils, hammers, and ring iron are usually used together, allowing them to shape metal into rings.

9.1 Hammer

Hammers are very useful in the jewelry-making industry; even with a rolling mill, there are still many places where a hammer is needed. In terms of material, in addition to iron hammers, commonly used ones include leather hammers, wooden hammers, and rubber hammers; in terms of shape, there are flat hammers, round hammers, and pointed hammers(Figure 1-18). Iron hammers are mainly used to strike metal or shape the ring’s circumference and can also be used with ring iron, anvils, and other tools. Small steel hammers are mainly used for setting stones. If you want to avoid leaving marks on the metal surface after striking, you can use leather, rubber, or wooden hammers.

9.2 Anvil

Anvil is an important tool used with a hammer, mainly used to support the striking of metal workpieces(Figure 1-19). The shape of the anvil varies, with square flat anvils mainly used for striking workpiece pads; there are also horn-shaped anvils that can be used to strike corners and arcs. A pit iron is also a type of anvil, which has grooves of different sizes, as well as various sizes of round and oval pits, the position is mainly used for processing semi-circular workpieces. Similar to pit iron is the bar mold, which has various semi-circular and round grooves and patterns. Additionally, there are iron or copper bowl anvils, which have some hemispherical pits of varying sizes, some of which have semi-circular grooves on the side, mainly used for processing hemispherical or semi-circular workpieces. A set of spherical punches, called bowl work, is used in conjunction with the bowl anvil.

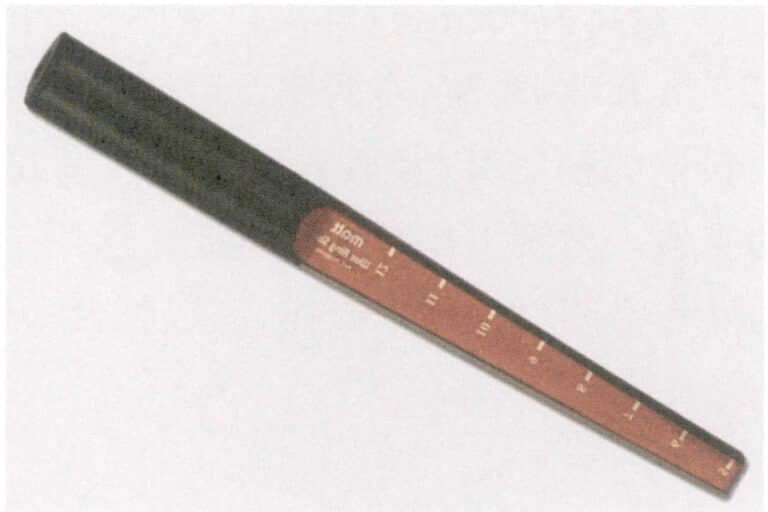

9.3 Ring Iron bar

Ring iron is a conical solid iron rod(Figure 1-20). When modifying the ring’s opening or making it round, it can be placed on the ring iron for striking. Additionally, welding rings also rely on the ring iron. Similar to ring iron bar is the larger diameter iron bar used for making bracelets.

10. Chuck, Steel needle, Oil stone

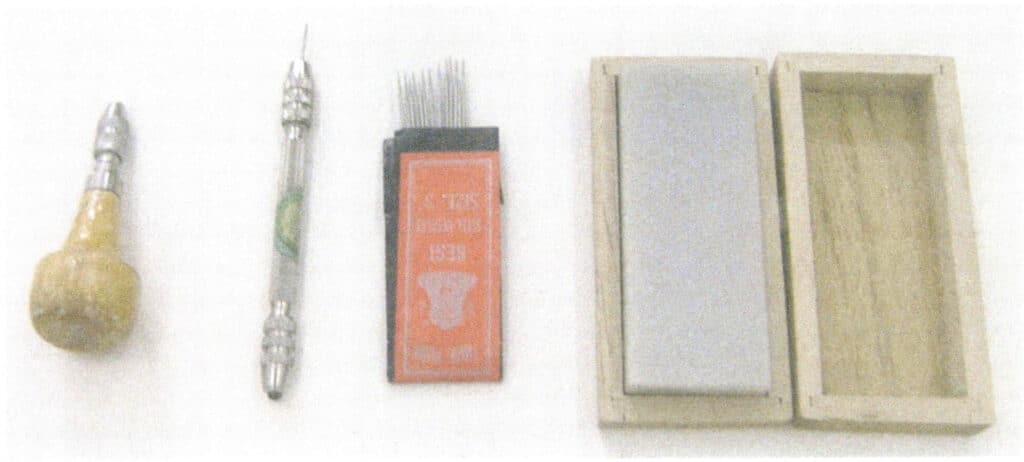

10.1 Chuck

A chuck is a tool to hold a steel needle for operations such as setting stones or marking lines. The steel needle is inserted into the chuck, then the chuck head is tightened. There are several shapes of chucks; some wooden chuck handles resemble mushrooms, called mushroom chucks, while others resemble gourds, called gourd chucks. In addition to wooden handles, there are also iron handles, which have a diameter of about 1cm and are covered with anti-slip patterns(Figure 1-21).

10.2 Steel Needle

Steel needles are also commonly used in jewelry making, marking lines, drawing shapes, and engraving on metal plates. When ground into a flat shovel shape, they can be used for setting stones and edging.

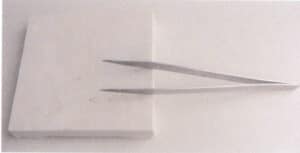

10.3 Oilstone

An oilstone is an indispensable tool in stone-setting operations. When the steel needle becomes dull, it must be sharpened again or ground into a flat shovel, which requires using an oilstone. A well-performing oilstone for grinding stone setting shovels is quite expensive.

11. Sandpaper

Sandpaper comes in various degrees of coarseness, usually indicated by numbers. 200# is coarse sandpaper, 400# is relatively coarse, 800# is finer, and 1200# is the finest. These are some of the more commonly used types of sandpaper(Figure 1-22). Sandpaper can have a paper backing or a cloth backing, with paper sandpaper available in yellow, black, and dark green. The abrasive particles on sandpaper also vary, including quartz sand, corundum, and garnet sand.

Sandpaper can eliminate the rough surface marks left on workpieces after tool operation, followed by grinding and polishing. When used, the sandpaper should be shaped into different forms, such as pushers, sandpaper sticks, clamps, needles, and sandpaper points.

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

12. Measuring Tools

Jewelry making is a precise craft, so the tools used for measurement must also be precise. Common measuring tools include steel rulers, electronic calipers, ring gauges, ring-size circles, and electronic balances (Figure 1-23).

12.1 Gyűrűméretező

A gyűrűmérőt a gyűrű belső körének méretének mérésére használják, más néven ujjpálcikának is nevezik. Ez a gyűrűméretező többnyire rézből készült, felül vékony, alulról fokozatosan megvastagodó. A gyűrűmérő alján egy általában 30 cm hosszú fa nyél található, amelyre skálákat véstek. Az országok különböző skálákat használnak, általában amerikai, hongkongi, japán, olasz és svájci méretekkel.

12.2 Ring Gauge (más néven ujjgyűrű)

A gyűrűmérőt elsősorban az ujjak vastagságának mérésére használják. Több tucat különböző méretű fémgyűrűből áll, amelyek mindegyike egy skálával van jelölve, amely a méretüket jelzi.

12.3 Nyeregmutató

A nóniusz-kaliber két részből áll: az egyik rész a fix test, az úgynevezett fő skála, amely beosztással rendelkezik, minden egyes beosztás 1 mm; a fő skála felett van egy mozgatható rész, az úgynevezett nóniusz skála, amely szintén beosztással rendelkezik, minden egyes beosztás 0,02 mm.

12.4 Elektronikus mérőkalapács

Az elektronikus mérőkalapács fő skálájának felépítése hasonló a körzős mérőkalapácséhoz. A nóniusz skálát azonban egy elektronikus kijelzőkészülék helyettesíti, amely lehetővé teszi a mérési érték közvetlen leolvasását a kijelző képernyőjéről.

12.5 Elektronikus mérleg

Az elektronikus mérlegeket széles körben használják az ékszerkészítésben, és nélkülözhetetlen mérőeszköznek számítanak. Az elektronikus mérlegeknek számos specifikációja létezik, mindegyik különböző mérési pontossággal és tartományokkal, amelyek alkalmasak fémek, gyémántok és drágakövek mérésére (1-24. ábra).

II. szakasz Az ékszerkészítéshez használt közös berendezések

1. Sajtógép

A présgépet elsősorban fémlemezek vagy huzalok hengerlésére használják, kézi (1-25. ábra) és elektromos (1-26. ábra) típusban, amelyek ugyanazon az elven működnek. A présgép munkarésze hengeres görgőpárból áll, sima tükrös görgőkkel, de a legtöbb görgő mindkét oldalán hornyokkal rendelkezik. Préselés előtt a hengereket és a fémszalagokat meg kell tisztítani, és a hengerek közötti hézagot be kell állítani. A hézag beállítása a két oldalon lévő csavarok segítségével történik, amelyeket a présgépen lévő fogaskeréklemez vezérel; a fogaskeréklemez elforgatásával állítható be a hengerek közötti hézag. Az egyes alkalommal lenyomott távolság nem lehet túl nagy, hogy a gép ne sérüljön meg.

1-25. ábra Kézi tablettanyomás

1-26. ábra Elektromos tablettanyomó

2. Gumi öntőgép

A gumiöntőgépet (más néven vulkanizáló gumigép, 1-27. ábra) elsősorban gumiformák vulkanizálására használják. A formázás bizonyos nyomást igényel, amelyet a csavaros pólus által hajtott felső nyomólemez szabályoz, a csavaron egy forgótányérral a könnyű kezelhetőség érdekében. A gumi vulkanizálását egy bizonyos hőmérsékleten kell elvégezni, és a préslemez belsejében beépített fűtőhuzalok vannak, a hőmérséklet szabályozására hőmérsékletszabályozóval. Különböző szerszámkeretek állnak rendelkezésre, hogy illeszkedjenek a formázógéphez, például egykeretes, kétkeretes és négykeretes, amelyek többsége alumíniumötvözetből készül.

3. Viasz injektáló gép

Számos viaszinjektáló gép létezik, a legfejlettebbek a pneumatikus injektáló gépek (1-28. ábra) és a vákuumos viaszinjektáló gép (1-29. ábra). Mindkét viaszinjektáló gép levegőnyomást használ a viaszfolyadéknak a gumiforma üregébe való betöltéséhez. A pneumatikus viaszbefecskendező gépek általában közönséges hőmérséklet-szabályozókat használnak és viszonylag olcsók. Ha a terméknek nincsenek magas műszaki követelményei, ez a berendezés használható tömeggyártásra szánt viaszformák előállítására, de a viaszformák minőségét viszonylag nehéz garantálni. A vákuumos viaszinjektáló gép a viaszolás előtt vákuumozza a formát, optimalizálja a töltési teljesítményt, és megkönnyíti a viszonylag vékony viaszformák befecskendezését is.

1-28. ábra Pneumatikus viaszbefecskendező gép

1-29. ábra Vákuumviasz-befecskendező gép

Különböző típusú vákuumviasz-befecskendező gépek is léteznek. A múltban a vákuumviasz-befecskendező gépek automatizáltsági szintje viszonylag alacsony volt, a gumiszerszám és a viaszfúvóka kézi összehangolását és a pedál lábműködtetését igényelte a viasz befecskendezéséhez. Mostanra magasan automatizált vákuumviasz-befecskendező gépeket fejlesztettek ki, mint például a japán Yausi (Yoshida) vállalat által gyártott digitális vákuumviasz-befecskendező rendszer, amely másodlagos viaszbefecskendező rendszert használ, amely minimalizálja a viaszforma zsugorodását. Az olyan paraméterek, mint az elsődleges befecskendezési nyomás, a másodlagos befecskendezési nyomás, a másodlagos befecskendezési nyomás indítási ideje, a szerszám befogó nyomása, a tartási idő és a tömörítési nyomás szabadon kombinálhatók és tárolhatók a viaszbefecskendezési beállítási paraméterek legjobb kombinációjának elérése érdekében. A gumiszerszámot a szorító mechanikus karba helyezzük, a programszámot beírjuk, és a start gomb megnyomásával automatikusan végrehajtja az összes műveletet, mint például a szorítást, a továbbítást, a viaszbefecskendező nyílás automatikus beállítását, a kiürítést, az elsődleges viaszbefecskendezést, a másodlagos viaszbefecskendezést, a viaszforma szilárdulásának fenntartását és a szerszám kinyitását. A hőmérséklet-szabályozás pontos, és a befecskendezett viaszformák minősége jó.

4. Por keverő és vákuumszivattyú

A porkeverő egy olyan gép, amely az öntőport és a vizet egységes iszappá keveri. Kiváltja a kézi keverést, javítja a hatékonyságot és egyenletesebb keveréket biztosít. Két típusra osztható: egyszerű és vákuumautomata.

Az egyszerű porkeverő (1-30. ábra) olcsó szerkezetű. Mivel a keverés a légkörben történik, gázokat szívhat be. A gipsziszap keverése után a gázok eltávolításához vákuumszivattyúra van szükség. A közönséges vákuumszivattyú egy olyan gép, amely elsősorban egy szivattyúból és egy nyomásmérőből áll, a gépház tetejére szerelt lapos lemezzel. A lemez sarkai rugókkal vannak ellátva, amelyek rezegni tudnak, és a félgömb alakú akrilfedéllel ellátott lemezen egy réteg gumimatrac van(1-31. ábra). A vákuumozás során a fedél szorosan záródik a gumiszőnyeggel, hogy megakadályozza a légszivárgást, biztosítva a vákuum minőségét. Az egyszerű porkeverő használata a porkészítéshez több lépést igényel: keverés, vákuumozás, kiöntés és újra vákuumozás, ami viszonylag nehézkes.

1-30. ábra Egyszerű porkeverő

1-31. ábra Vákuumszivattyú

A vákuumos automata porkeverőgép egy viszonylag fejlett pornyitó berendezés (1-32. ábra, 1-33. ábra). Ez a géptípus kombinálja a keverőt és a vákuumzáró berendezést, lehetővé téve a teljes folyamatot, az öntőpor keverésétől a hígtrágya kialakításáig, miközben fenntartja a vákuum állapotát, hatékonyan csökkenti a buborékokat és javítja a termék simaságát. A vákuumkeverő gépek általában olyan funkciókkal vannak felszerelve, mint a mennyiségi víz hozzáadása, a keverési idő beállítása és a keverési sebesség beállítása, ami növeli a pornyitási automatizálási szintet. Az egyszerű keverőgépekhez képest kiküszöböli az olyan összetett műveleteket, mint a keverés, a vákuumozás, az öntés és az ismételt vákuumozás, így a művelet egyszerűbbé és időhatékonyabbá válik.

1-32. ábra Vákuumos automata beruházógép 1

1-33. ábra Vákuumos automata beruházógép 2

5. Kiégett kemence

Az ékszergyártó cégek által használt gipszégető kemencék általában ellenállóak, néhányan olajtüzelésű kemencéket használnak, amelyek általában hőmérséklet-szabályozó berendezésekkel vannak felszerelve, és képesek szegmentált hőmérséklet-szabályozás elérésére. Az 1-34. ábra egy tipikus ellenállásos kiégető kemencét mutat, amely négy- vagy nyolcszegmenses programban képes megvalósítani a hőmérséklet-szabályozást. Az ilyen típusú kemencék általában háromoldalú fűtést alkalmaznak, egyesek négyoldalú fűtést használnak; azonban a kemencében a hőmérséklet eloszlása nem egyenletes, ami megnehezíti a légkör beállítását kiégetés közben. Az utóbbi években megjelentek a korszerű kiégető kemencék, amelyek egyenletes hőmérséklet-eloszlást érnek el a kemencében, kiküszöbölik a viaszmaradványokat, és automatizálják a vezérlést. Az olasz Schultheiss cég által kifejlesztett új kemencetípus például hőálló acélburkolattal rendelkezik a fűtőelemek és a gipszforma között, a kemence tetején pedig egy ventilátor van felszerelve, amely a fűtőelemek fölé áramoltatja a levegőt, és alulról visszatér a kemencekamrába, így kényszerítve ki a kemencében a levegő keringését.

Ezenkívül egy Németországban kifejlesztett, korszerűbb kiégető kemence forgóágyas módszert alkalmaz (1-35. ábra), amely lehetővé teszi a gipszforma egyenletes, sima és finom belső falú, különösen a fejlett viaszbetétes öntési eljárások követelményeinek megfelelő melegítését. Jelenleg számos országban gyártanak ilyen típusú kiégető kemencét. Ez a robusztus ellenállású kemence a legjobb termelési környezetet biztosítja a nagyobb és több acélharang öntéséhez, és ennek a kiégető kemencének a kemencekamrája négyoldalú fűtéssel rendelkezik, belülről kétrétegű tűzálló tégla válaszfalakkal, amelyek egyenletes és stabil hőt biztosítanak, jó szigeteléssel együtt. A kipufogógáza két teljes égési folyamaton megy keresztül, amelynek eredményeképpen a végső kibocsátás nem szennyező gázok.

1-34. ábra Tipikus kiégett kemence

1-35. ábra Forgóégető kemence

6. Öntőgép

A modern ékszergyártás főként az elveszett viaszöntés módszerét alkalmazza. Mivel az ékszerek viszonylag finom munkadarabok, az öntés során gyorsan megszilárdulnak és veszítenek folyékonyságukból. Ezért a hagyományos gravitációs öntéssel nehéz biztosítani a formázást, és bizonyos külső erőket kell bevezetni, hogy elősegítsék a formaüreg gyors kitöltését olvadt fémmel, hogy teljes formájú és világos körvonalakkal rendelkező öntvényeket kapjunk. Az öntőgép nagyon fontos berendezés az ékszerekhez használt elveszett viaszöntési folyamatban, és ez az egyik fontos alapja a termékminőség biztosításának. A külső erő formája szerint az általánosan használt ékszeröntő gépek főként a következő típusokat foglalják magukban.

6.1 Centrifugális öntőgép

A centrifugális öntőgép a nagysebességű forgás által keltett centrifugális erőt használja az olvadt fémnek a formaüregbe történő behúzására. A centrifugális öntésnél az olvadt fém töltési sebessége viszonylag gyors, ami előnyös a kis és összetett munkadarabok kialakításánál, így alkalmas olyan ötvözetek öntésére, mint az arany és az ezüst. Mivel a platina folyékony állapotához szükséges idő nagyon rövid, a centrifugális öntés is igen alkalmas. Ezért a centrifugális öntőgépek még mindig az ékszergyártók leggyakrabban használt öntőberendezései.

(1) Mechanikus meghajtású centrifugális öntőgép (1-36. ábra). Ez egy egyszerű centrifugális öntőgép, amelyet általában néhány kis ékszerfeldolgozó üzemben használnak. Nem rendelkezik indukciós fűtőberendezéssel, oxigén-acetilénnel a fém megolvasztásához, vagy olvasztókemencével, hogy megolvasztja, majd a centrifugális öntéshez a tégelybe öntse.

(2) Manfredi márkájú centrifugális öntőgép (1-37. ábra). Ezt a típusú centrifugális öntőgépet általában ékszerfeldolgozó üzemekben használják, az indukciós fűtést és a centrifugális öntést integrálva. Arany, ezüst és rézötvözetek öntésére alkalmas.

(3) Yausi (Yoshida) márkájú centrifugális öntő platina gép (1-38. ábra). Ezt a típusú centrifugális öntőgépet általában platinaötvözetek öntésére használják; az olvasztást és a centrifugális öntést vákuumban végzi, ami előnyös a fémolvasztás minősége szempontjából.

1-36. ábra Mechanikus meghajtású centrifugális öntőgép

1-37. ábra Manfredi márkájú centrifugális öntőgép

1-38. ábra Yausi (Yoshida) márkájú centrifugális öntő platina gép

A statikus öntéshez képest a hagyományos centrifugális öntésnek a következő hátrányai vannak.

(1) A gyors töltési sebesség miatt az olvadt fém turbulenciája az öntés során súlyos, ami növeli a gázbecsapódás és a pórusok kialakulásának lehetőségét.

(2) The discharge of gas within the mold is relatively slow, resulting in high back pressure inside the mold, which increases the probability of pores appearing in the casting.

(3) When the pressure of the filling molten metal is too high, it exerts a significant scouring effect on the mold wall, which can easily lead to mold cracking or spalling.

(4) During pouring, slag may enter the mold cavity along with the molten metal, affecting the casting quality.

(5) Due to the high filling pressure generated by centrifugal force, the maximum amount of metal that a centrifugal casting machine can cast within a safe range is less than that of a static casting machine. Additionally, inert atmospheres are generally less commonly used because the casting chamber is larger.

In response to the above issues, modern centrifugal casting machines have significantly improved drive technology and programming, enhancing the automation level of the casting process. For example, the angle of the mold center axis and the swing arm is designed to be variable, functioning as a function of rotational speed, able to change from 90°to 0°. This comprehensively considers the roles of centrifugal force and tangential inertial force in driving the molten metal out of the crucible and into the mold, helping to improve the balance of metal flow and preventing the molten metal from preferentially flowing along the reverse rotation direction of the pouring channel walls. Additionally, an exhaust device is installed at the bottom of the mold to facilitate the smooth discharge of gas within the cavity, improving filling capacity. It is also equipped with a temperature measurement device to minimize human judgment errors as much as possible.

6.2 Static Casting Machine

The working principle of the static casting machine is to use methods such as vacuum suction casting and vacuum pressurization to promote the filling of the metal liquid into the mold cavity. Compared to centrifugal casting machines, the filling process of static casting machines is relatively gentle, and the scouring effect of the metal liquid on the mold wall is smaller. Due to the vacuum effect, the gas back pressure in the mold cavity is also lower, allowing for a larger amount of metal to be cast in one go. Therefore, static casting machines are increasingly widely used. There are many static casting machines, among which the simplest is the suction machine(Figure 1-39).

The main component of this machine is the vacuum system, which does not include a heating and melting device, so it needs to be used in conjunction with a torch or melting furnace. The suction machine is relatively easy to operate, highly efficient, and widely used in small and medium-sized jewelry processing factories. However, since the pouring is done in the atmosphere, the metal liquid has a problem of secondary oxidation and gas absorption. Additionally, because the entire pouring process is controlled by the operator, including pouring temperature, pouring speed, head height, and treatment of the slag on the liquid surface, many human factors can affect the quality of the castings.

The automatic vacuum suction casting machine is the more advanced and widely used static casting machine. There are many models of this type of machine, such as Japan’s Yausi(Yoshida, Figure 1-40), Tanabe(Figure 1-41), Italy’s Italimpianti(Figure 1-42), and America’s Neutec(Figure 1-43), all of which are well-regarded brands in the world.

Figure 1-40 Japan's Yausi(Yoshida) Vacuum Casting Machine

Figure 1-41 Tanabe Kenden (Japan) Casting Machine

Figure 1-42 Italian Italimpianti Casting Machine

Figure 1-43 American Neutec Casting Machine

The machines produced by different companies each have their own characteristics, but generally, they integrate induction heating, vacuum systems, control systems, etc., into one unit, typically adopting an upright structure, with the upper part as the induction melting chamber and the lower part as the vacuum casting chamber. They use a bottom pouring method, with a hole at the bottom of the crucible, which is sealed with a refractory plunger rod during melting. The plunger rod is lifted when pouring, allowing the molten metal to flow into the mold cavity. Generally, a thermocouple is set inside the plunger rod, which can accurately reflect the temperature of the molten metal. There are also thermocouples placed on the crucible wall to measure temperature. Still, the measured temperature cannot directly reflect the temperature of the molten metal and can only serve as a reference. Automatic vacuum casting machines typically melt and cast metals under vacuum or inert gas conditions, effectively reducing the possibility of metal oxidation and gas absorption. They widely use computer programming control, have a high degree of automation, and the quality of the cast products is relatively stable with fewer defects, making them a preferred choice for many manufacturers; they are widely used for vacuum casting of precious metals such as gold, K gold, and silver. Some models also come with granulation devices that can prepare granular intermediate alloys.

7. Polishing Machine

The highly polished surface of jewelry products relies on polishing. In the past, mass-produced jewelry typically underwent manual molding followed by polishing. To reduce labor costs and intensity during the molding process and improve production efficiency, mechanical polishing equipment is increasingly used for polishing jewelry products, and there are even grinding and polishing devices that can replace manual polishing. Common mechanical polishing equipment includes drum polishing machines(Figure 1-44), magnetic polishing machines(Figure 1-45), and vibrating polishing machines(Figure 1-46), among others.

Figure 1-44 Drum Polishing Machine

Figure 1-45 Magnetic Polishing Machine

Figure 1-46 Vibratory Polishing Machine

After the jewelry is molded and set with stones, it needs to undergo final polishing, which the polisher completes using a polishing machine. There are various styles of polishing machines, including single-station, double-station, and multi-station types, typically consisting of a motor, a sealing cover, and a dust collection system. The dust collection system can be randomly included(Figure 1-47) or can be a central dust collector. The end of the motor shaft has a reverse conical thread, and the cloth wheel is mounted on the shaft, utilizing the friction generated during polishing to tighten it further. Various materials and shapes of cloth wheels, rubber wheels, wire rods, and brushes can be installed on the shaft to meet the different surface quality requirements of the jewelry.

8. Ultrasonic Cleaning Machine

Ultrasonic waves are sound waves with a frequency higher than 20 kHz. The working principle of an ultrasonic cleaning machine is that when sound waves act on a liquid, they create many tiny bubbles within the liquid. When these bubbles burst, they generate highly energetic shock waves, thus achieving the cleaning and flushing of the surfaces of the workpiece. Ultrasonic cleaning originated in the 1960s, and in the early stages of application, due to limitations in the electronics industry, the power supply for ultrasonic cleaning equipment was relatively large, with low stability and lifespan, and was expensive. With the rapid development of the electronics industry, a new generation of electronic components has emerged. Due to the application of new electronic circuits and components, the stability and lifespan of ultrasonic power supplies have been further improved, their size reduced, and prices gradually lowered. New ultrasonic power supplies feature small sizes, high reliability, and long lifespans, further enhancing cleaning efficiency, while prices have dropped to a level acceptable to most enterprises.

Ultrasonic cleaning equipment consists of a cleaning tank, ultrasonic generator, and power supply. The ultrasonic cleaning machine commonly used in jewelry factories(Figure 1-48) has advantages such as high cleaning efficiency, good cleaning effect, wide range of use, low cleaning cost, low labor intensity, and a good working environment. Historically, cleaning the dead corners, blind holes, and hard-to-reach dirt on jewelry pieces has been a tricky problem, but ultrasonic cleaning can solve this issue. This is particularly significant for jewelry products, as they are mostly complex and delicate components, making ultrasonic cleaning machines one of the indispensable important devices in jewelry making.