Comment tester et récupérer le placage d'or pour la bijouterie

Test et récupération du placage d'or : Epaisseur, dureté, stress, usure et recyclage écologique pour les bijoux

Introduction :

Vous vous demandez comment garantir la qualité du placage en or de vos bijoux ? Cet article aborde les différentes méthodes de contrôle de l'épaisseur, de la dureté, des contraintes internes et de la résistance à l'usure du placage d'or. Découvrez ce que des techniques telles que la mesure au microscope, la dissolution chimique et les rayons X fluorescents peuvent faire. En outre, vous découvrirez pourquoi la récupération de l'or à partir des déchets est cruciale et comment y parvenir. Une lecture essentielle pour les bijouteries, les studios, les marques et les créateurs qui recherchent une qualité et une durabilité de premier ordre.

comment tester et récupérer le placage d'or pour les bijoux

Table des matières

Section I Test des propriétés physiques de la couche de placage d'or

1. L'épaisseur

Tableau 1-137 Vue d'ensemble des méthodes de mesure de l'épaisseur de la couche de placage d'or

| Non. | Méthode de mesure | Modèle | Plage de mesure/μm | Précision | Temps nécessaire/min | Compétences requises | Matériel disponible dans le commerce | Remarques |

|---|---|---|---|---|---|---|---|---|

| 1 | Méthode du microscope (section) | P,D | Au-dessus de 2 |

2%(5μm) 10%(2μm) 50%(lμm)

|

60〜90 | Haut | Disponible | Convient pour mesurer l'épaisseur de 2μm ou plus sur une large plage, et pour mesurer la surface intérieure. |

| 2 | Méthode des accords | P,D | Au-dessus de 2 | Identique au point 1 | 5 | Moyen | Disponible | Applicable sur le lieu de travail |

| 3 | Microscopie d'interférence | P,N(D) | 0〜20 | 0. 5% | 5 | Haut | Disponible | Mesure de la fiabilité des couches très minces |

| 4 | Méthode de dissolution chimique | S,D | Supérieure à 0 | 0.5% 〜 1% | 20 | Haut | - | Applicable à la dorure pure et à la feuille d'or restant après dissolution du substrat. |

| 5 | Méthode gravimétrique | S | Supérieure à 0 | 0. 5%〜 1% | 3〜5 | Haut | - | Contrôle de l'épaisseur moyenne de la couche plaquée |

| 6 | Dissolution anodique | S,D | 0. 5〜 0. 7 | Identique au point 1 | 3〜5 | Moyen | Disponible | Mesure des fils fins |

| 7 | Fluorescence Rayons X | S,N | 0〜5 | 0. 5% | 3〜5 | Moyen | Disponible | Adapté au contrôle de la qualité |

| 8 | Rétrodiffusion des rayons bêta | S,N | 0. 25〜 2. 5 | 1% 〜2% | 2〜3 | Moyen | Disponible | Adapté au contrôle de la qualité |

| 9 | Méthode de la sonde électronique | S,N | Supérieure à 0 | - | - | Haut | Disponible | - |

| 10 | Profilome-essai | P,N(D) | 0〜10 | Identique au point 3 | 3〜5 | Moyen | Disponible | - |

Les paragraphes suivants présentent les méthodes quotidiennes couramment utilisées.

(1) Méthode du microscope

① Méthode de préparation des échantillons : L'enrobage, le broyage, etc. de l'échantillon doivent être effectués par des techniciens hautement qualifiés. Une opération à basse température est nécessaire pour éviter la diffusion thermique entre le matériau et la couche de dorure lors de l'enrobage de l'échantillon dans la résine.

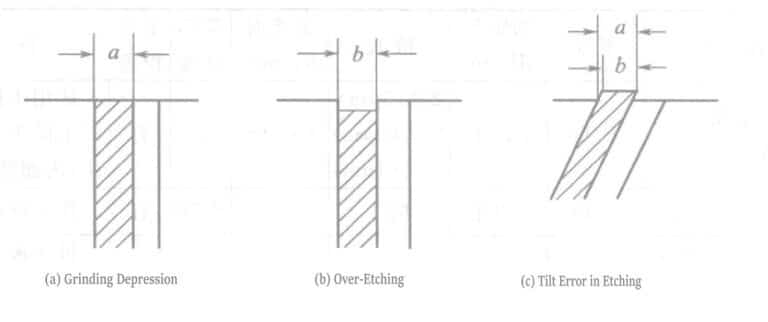

Du prépolissage grossier au prépolissage fin final avec un abrasif diamanté inférieur à 1μm, il faut éviter un temps de prépolissage excessif pour garantir la douceur de la surface de prépolissage. Ceci est particulièrement important lorsqu'il existe une différence de dureté significative entre la couche de placage, le matériau du substrat ou la couche de protection. En particulier, l'effondrement se produit facilement entre plusieurs couches métalliques, ce qui entraîne des erreurs de mesure de la ligne de démarcation (figure 1-114).

② Causes d'erreurs dans la mesure microscopique des sections transversales

- a. Erreurs dues à un mauvais encastrement, en particulier la probabilité élevée d'erreurs dans les sections transversales inclinées.

- b. Pendant le meulage, un surmordançage doit être effectué si le revêtement se fissure ou s'affaisse, ce qui entraîne facilement des erreurs. Les erreurs dues à cette raison sont particulièrement susceptibles de se produire dans les sections transversales inclinées. En outre, la ligne de démarcation ne sera pas claire si les débris de meulage provenant du meulage grossier ne sont pas soigneusement enlevés.

- c. Erreurs causées par un grossissement insuffisant du microscope (lorsque 1~2μm, la mesure est effectuée à 1000x).

- d. Erreurs causées par l'équipement de l'instrument en raison du tremblement de l'objectif, du fonctionnement, etc.

- Lors de la mesure de l'épaisseur du revêtement à l'aide d'un microscope, des erreurs peuvent se produire en raison de la configuration de l'échantillon et de la compétence de l'opérateur. Cependant, l'épaisseur du revêtement de 2μm est généralement mesurée dans la limite de mesure, à laquelle la précision est d'environ ±10%.

③ Les avantages et les inconvénients de la méthode du microscope sont indiquées dans le tableau 1-138.

Tableau 1-138 Comparaison des avantages et des inconvénients de la méthode du microscope

| Avantages | Inconvénients |

|---|---|

|

① Elle est indépendante de l'épaisseur de la couche plaquée et peut être mesurée directement. ② La distribution de l'épaisseur du placage le long de la surface coupée et du placage entier peut être mesurée. ③ La combinaison de la couche de placage et de la couche de base peut être mesurée, et chaque couche peut être mesurée séparément. ④ La mesure est possible sur tous les côtés, quelle que soit la forme de l'échantillon. ⑤ La structure et les caractéristiques de qualité des cristaux liés peuvent généralement être examinées à partir de la section transversale, et la dureté de l'échantillon peut être mesurée. ⑥ Une des méthodes de mesure les plus précises pour les épaisseurs de 2,5um ou plus.

|

① Essai destructif ② Prend du temps (60~90min en fonction du temps de durcissement de la résine) ③ L'expérience du mesureur est très importante, mais il n'est pas facile d'être précis pour un placage fin.

|

(2) Méthode de dissolution chimique

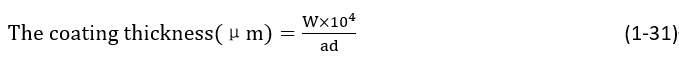

Couper une partie de l'échantillon et la dissoudre sous forme de feuille à l'aide d'acide nitrique. Après un lavage soigneux à l'eau, nettoyer à nouveau avec de l'alcool ou de l'acétone, sécher et peser (cette méthode peut toutefois entraîner des erreurs pour les revêtements autres que l'or pur). Le calcul de l'épaisseur du revêtement se fait comme suit :

Dans la formule,

W- la qualité du revêtement, g ;

a- la surface du revêtement, en cm2;

d- la densité du revêtement, g/cm2.

Si la surface de revêtement est suffisante, cette méthode de détection est très précise. Étant donné que la masse de 1cm2L'or de 1μm représente 0,00193 g, et la précision de mesure de la balance est de 0,00002 g, la précision de mesure est de 1%. Par conséquent, l'augmentation de la zone de mesure peut également garantir la précision lorsque la couche de dorure est très fine. Les avantages et les inconvénients de cette méthode de mesure sont présentés dans le tableau 1-139.

Tableau 1-139 Avantages et inconvénients de la méthode de dissolution chimique pour la mesure de l'épaisseur

| Avantages | Inconvénients |

|---|---|

|

Grande précision sur une large gamme d'épaisseurs de revêtement La mesure est indépendante de la taille et de la forme de l'échantillon

|

Il est difficile de mesurer l'aire des surfaces courbes et des formes complexes. Méthode indirecte pour les mesures destructives Les mesures quotidiennes sont effectuées de manière irrégulière Nécessite un niveau élevé de compétences Ne s'applique pas à la dorure sur des substrats qui ne se dissolvent pas dans l'acide nitrique, tels que les alliages Zn-Pb et l'acier inoxydable.

|

(3) Méthode de décollement de la couche de placage d'or

Lorsque le matériau est insoluble dans l'acide nitrique, l'or peut être sélectivement dissous et ensuite mesuré. L'or est dissous par électrolyse dans une solution de cyanure de sodium et d'hydroxyde de sodium, et l'épaisseur du placage est calculée à partir du poids de l'or.

(4) Méthode gravimétrique avant et après le placage d'or

Calculer l'épaisseur de la couche de placage en utilisant l'augmentation de poids due à la galvanoplastie.

Dans les cas ci-dessus (2) ~ (4), lors du placage d'une couche d'alliage d'or, l'épaisseur de la couche de placage peut être calculée avec une grande précision en utilisant la spectroscopie d'absorption atomique pour mesurer les métaux co-déposés autres que l'or.

(5) Méthode électrolytique anodique

Tout d'abord, de petites indentations sont pressées sur l'échantillon et le revêtement à mesurer est dissous au niveau des indentations par un certain courant anodique. L'efficacité anodique dans les empreintes sert de 100%, et le point final est atteint lorsque la tension change lorsque le métal de base est exposé. L'épaisseur du revêtement est proportionnelle au temps de dissolution.

Différentes compositions peuvent être choisies en fonction du métal mesuré. Par exemple, pour mesurer l'or sur l'argent, le cuivre et le nickel, on utilise des solutions de chlorure de magnésium (200g/L) et de chlorure de sodium (100g/L).

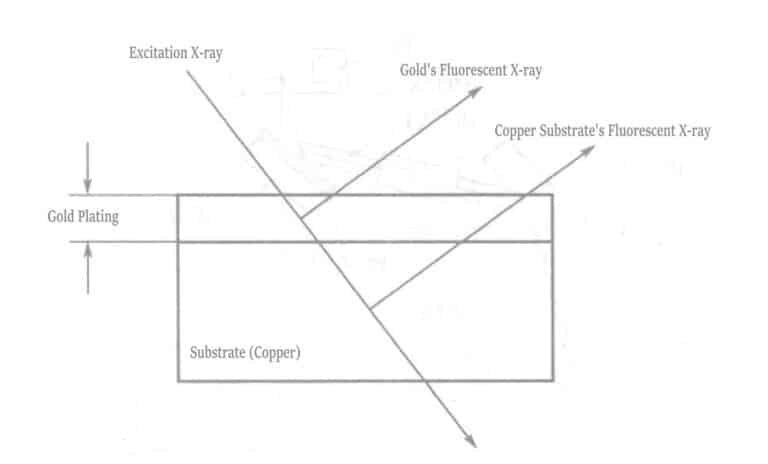

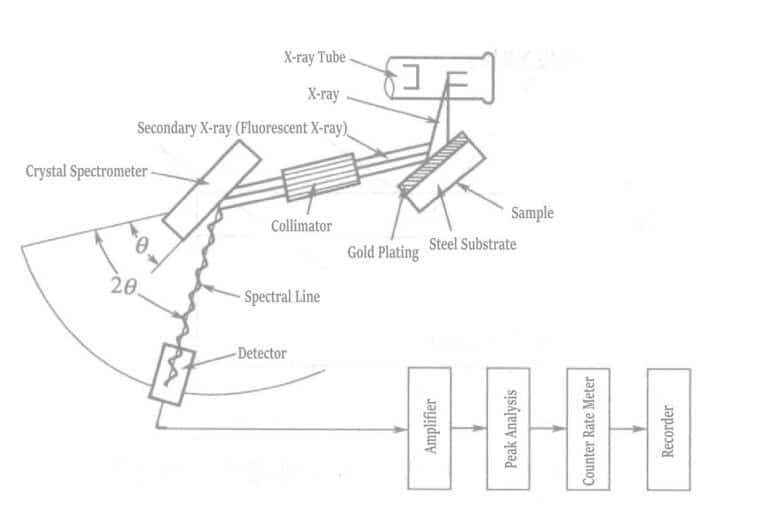

(6) Mesure de l'épaisseur des rayons fluorescents

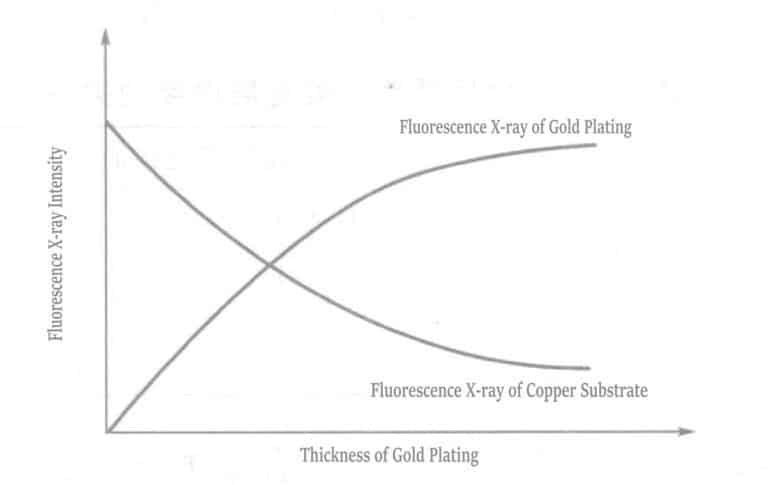

Lorsque les rayons X ou d'autres rayonnements entrent en collision avec la matière, les rayons X caractéristiques des éléments inhérents à la matière sont excités. Ces rayons X sont appelés rayons X caractéristiques ou rayons X fluorescents. Pour générer des rayons X fluorescents, les éléments constituant la matière doivent être excités, et le rayonnement qui excite les rayons X fluorescents en entrant en collision avec la matière est appelé rayonnement excitateur. La figure 1-115 montre que lorsqu'un échantillon composé d'un matériau de substrat et d'une couche de revêtement est irradié par des rayons X excitateurs, différents rayons X fluorescents sont excités à partir du substrat et de la couche de revêtement. La relation entre l'épaisseur du revêtement et l'intensité des rayons X fluorescents est illustrée à la figure 1-116. L'intensité des rayons X fluorescents de la couche de revêtement augmente au fur et à mesure que l'épaisseur du revêtement augmente. En revanche, l'intensité des rayons X fluorescents du matériau du substrat diminue en raison de l'absorption par la couche de revêtement.

La plage de mesure de l'épaisseur de la couche d'or est d'environ 0,05~8,0μm (avec une précision de 0,5%). Les matériaux qui peuvent être mesurés avec la couche de dorure comprennent le cuivre ou les alliages de cuivre, le fer, le cobalt, le nickel, l'aluminium, l'acier inoxydable, l'alliage 42, les céramiques, etc. La mesure est relativement difficile lorsque le matériau est de l'argent, du molybdène, du bismuth, etc., avec une couche de base nickelée et une couche de surface dorée. La raison en est que les rayons X de l'or sont affectés par les rayons X des matériaux en argent et en molybdène, ce qui entraîne des changements d'intensité, et qu'il est difficile de distinguer les rayons X du tungstène de ceux de l'or.

Lorsque le matériau contient des composants de la couche électrodéposée et que les numéros atomiques de la couche électrodéposée et du matériau diffèrent à moins de 3, la mesure est difficile et la précision de la mesure est également faible.

Pour les couches électrodéposées double face, lorsque le matériau du substrat est , les rayons X de fluorescence de la couche électrodéposée au verso pénètrent le matériau, ce qui fait que la valeur mesurée est supérieure à l'épaisseur réelle de la couche électrodéposée. La relation entre l'épaisseur du matériau du substrat et l'épaisseur de la couche électrodéposée est indiquée dans le tableau 1-140.

Tableau 1-140 Relation entre l'épaisseur du matériau et l'épaisseur de la dorure

| Matériau Épaisseur/mm | Taux augmentant avec l'épaisseur/% | |

|---|---|---|

| Matière:Cu | Matière:Fe | |

| 0. 03 | 1.37 | 4.1 |

| 0. 04 | 0.33 | 1.4 |

| 0. 05 | - | 0.5 |

Lorsque la couche d'or est particulièrement une couche d'or non pur, des erreurs de mesure peuvent se produire en raison du rapport d'alliage, il est donc nécessaire de produire d'abord des échantillons standard et des lignes de détection.

B.J. Cross et d'autres ont détaillé la précision de la mesure de l'épaisseur du placage par rayons X de fluorescence.

2. La dureté

La dureté de la couche de dorure est liée à la structure de la dorure, aux impuretés co-déposées ou aux deux. La dureté des couches d'or acide a une relation linéaire avec la concentration du métal ajouté. En modifiant la concentration des ligands dans la solution de placage, la dureté de la couche de placage peut être ajustée.

La brillance et la dureté des couches de placage d'or brillant utilisant des azurants organiques augmentent proportionnellement à la concentration d'azurants dans la solution de placage. Ceci est dû à l'augmentation de la quantité de substances co-déposées dans la couche de placage et à la promotion de l'affinement des particules. Cependant, la situation actuelle, comme le montre le tableau 1-141, indique que la relation entre la dureté et la résistance à l'usure n'est pas linéaire.

Tableau 1-141 Relation entre la dureté et la résistance à l'usure des couches de placage d'alliage d'or

| Teneur en métal eutectique/% | Types de solutions de placage | Dureté (charge 25gf) /(kgf/mm)2) | résistance à l'usure① /[mg/(h - cm2)] |

|---|---|---|---|

| Aucun | Acidité(65℃) | 52 〜 129 | 0.07 |

| Aucun | Cyanure de potassium(65C) | 47 〜 86 | 0.15 |

| Aucun | Neutre(65℃) | 44 〜 82 | 0.50 |

| Cd 1.4% | Alcaline-Cyanure(50℃) | 176 〜 236 | 0.15 |

| Co 0. 1 % | Acidité(35℃) | 137 〜 196 | 0.68 |

| Co 0. 9% | Acidité(35℃) | 194 〜 238 | 0.70 |

| Ni 0. 1% | Acidité(35℃) | 135 〜 167 | 1.01 |

| Ni 1. 0% | Acidité(35℃) | 167 〜 206 | 0.23 |

| Ni 18% | Acidité(35℃) | 194 〜 238 | 0.51 |

Wilson et Cullent ont fourni des explications détaillées concernant la dureté de la couche de dorure. Lors de la mesure de la dureté de la couche de dorure, les trois points suivants doivent être pris en compte.

(1) Épaisseur de la couche de dorure

Habituellement, l'épaisseur réelle utilisable de la couche de dorure n'est qu'une fine couche d'environ 1μm, et en raison de la forte influence de la couche de dorure sous-jacente, la dureté de la surface ne peut pas être mesurée directement. Le tableau 1-142 indique l'épaisseur minimale requise pour mesurer la dureté superficielle de la couche de dorure. La dureté générale de la couche de dorure est Hv 200 à 300, et l'épaisseur requise pour la mesure est d'environ 20μm. HK correspond à 10~15μm.

Tableau 1-142 Épaisseur minimale requise pour mesurer la dureté superficielle du placage d'or (charge 25 gf) Unité : μm

| Dureté | Dureté Vickers | Nup Dureté | Dureté | Dureté Vickers | Nup Dureté |

|---|---|---|---|---|---|

| 50 | 43 | 30 | 200 | 21 | 14 |

| 100 | 30 | 20 | 300 | 18 | 11 |

| 150 | 24 | 16 |

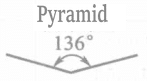

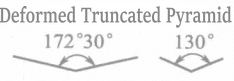

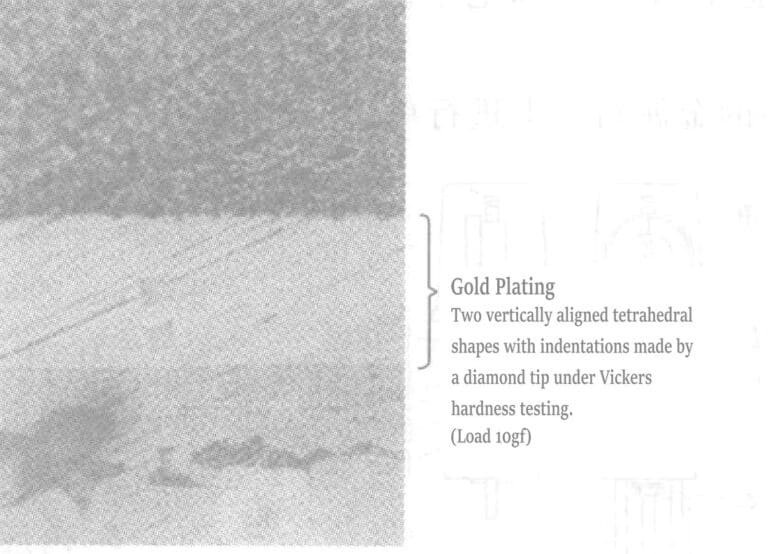

(2) Type d'indentation

Deux principaux types de pénétrateurs sont utilisés : la méthode Vickers et la méthode Nup, qui utilise un pénétrateur en forme de pyramide de diamant. Les caractéristiques des deux pénétrateurs sont indiquées dans le tableau 1-143.

Il existe une différence significative entre les méthodes de test de dureté Vickers et Nup, qui se reflète dans la longueur de la diagonale et la profondeur de l'indentation à la surface de la couche électrodéposée.

Tableau 1-143 Caractéristiques des indentations au diamant dans les essais de dureté Vickers et de dureté Nup

| Objet | Vickers | Nup |

|---|---|---|

| Condition de l'indentation |

|

|

| Forme et taille de l'indentation sous la même charge |

|

|

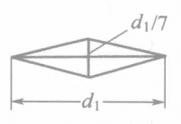

| Profondeur de l'empreinte | d/7 | d1/30 |

| Dureté mineure/(kg/cm2) |

|

|

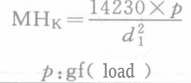

(3) Sélection de la charge

① Mesure de la surface : Pour éviter l'influence du matériau du substrat, l'épaisseur de la couche de galvanoplastie pour les essais de dureté doit généralement être 10 fois supérieure à la profondeur de l'empreinte. Lorsque la dureté de la couche électrodéposée est approximativement la même que celle du matériau du substrat, une épaisseur de 3 à 5 fois est également acceptable. Le tableau 1-144 montre la relation entre la variation de la charge dans une certaine plage de dureté et la profondeur d'indentation des essais de dureté Vickers et Nup.

Tableau 1-144 Longueur diagonale et profondeur de pénétration

| Dureté | Charger/gf | Vickers | Nup | ||

|---|---|---|---|---|---|

| Longueur diagonale/μm | Profondeur de pénétration/μm | Longueur diagonale/μm | Profondeur de pénétration/μm | ||

| 50 |

1 5 10 20 50 100 |

6. 1 13. 6 19. 3 27. 2 43. 1 60. 9 |

0. 9 1. 9 2.8 3. 9 6. 2 8. 7 |

16. 9 37. 7 53. 4 84. 6 119. 3 168. 7 |

0. 6 1.3 1. 8 2. 8 4. 0 5. 6 |

| 100 |

1 5 10 20 50 100 |

4. 3 9. 6 13. 6 19. 3 30. 5 43. 1 |

0. 6 1. 4 1. 9 2. 8 4. 4 6. 2 |

11. 9 26. 7 37. 7 53. 4 84.4 119. 3

|

0. 4 0. 9 1. 3 1. 8 2.8 4.0 |

| 150 |

1 5 10 20 50 100 |

3. 5 7. 9 11. 1 15. 7 24. 3 35. 2 |

0. 5 1. 5 1. 7 2. 2 3. 5 5.0 |

9. 8 21. 8 30. 8 43. 6 68. 9 97. 5 |

0. 3 0. 6 0. 9 1. 3 2. 0 2. 8 |

| 200 |

1 5 10 20 50 100 |

3. 1 6. 8 9. 6 13. 6 21. 5 30. 5 |

0. 44 1.0 1. 4 1. 9 3. 1 4. 4 |

8.4 18.9 26. 7 37. 7 59. 7 84. 4 |

0. 3 0. 6 0. 9 1. 3 2. 0 2. 8 |

| 300 |

1 5 10 20 50 100 |

2. 5 5. 6 7. 9 11. 1 17. 6 24. 9 |

0. 35 0. 5 1. 1 1. 7 2. 5 3. 6 |

6. 9 15. 4 21.8 30. 8 48. 7 68. 9 |

0. 2 0. 5 0. 7 1. 0 1. 6 2. 3 |

Tableau 1-145 Changements de dureté avec des charges variables sur les couches de placage d'or et les blocs d'or

| Couche d'or | Charge /gf | 2 | 4 | 5 | 10 | 25 | 50 | 100 |

| Hv | 61.1 | 70 | 76 | 82 | 106 | 102 | 105 | |

| Bloc d'or | Charge /gf | 1 | 5 | 10 | 25 | 50 | 100 | |

| Hv | 29 | 40 | 54 | 65 | 68 | 72 |

② Mesure transversale

La mesure de la section transversale est moins affectée par les propriétés du matériau, mais la mesure est très difficile. L'épaisseur minimale requise pour mesurer la dureté transversale de la couche de dorure est indiquée dans le tableau 1-146, et la photo de la mesure transversale est présentée dans la figure 1-119.

Tableau 1-146 Épaisseur minimale requise pour la mesure de la dureté transversale (25 gf)

| Dureté | Épaisseur minimale/μm | Dureté | Épaisseur minimale/μm | ||

|---|---|---|---|---|---|

| Vickers | Nup | Vickers | Nup | ||

| 50 | 69 | 26 | 200 | 26 | 12 |

| 100 | 42 | 18 | 300 | 25 | 10 |

| 150 | 33 | 14 | |||

3. Stress interne

3.1 Principe de la contrainte interne

Presque toutes les couches de galvanoplastie présentent des tensions internes. Les tensions internes provoquent des fissures, des bulles et un décollement de la couche de galvanoplastie, et on a également nié qu'elles soient des causes directes. Par conséquent, la cause de la tension interne n'a pas encore été déterminée de manière définitive. Les deux théories suivantes peuvent faire référence à la couche de placage d'or.

(1) L'excès d'énergie : Les ions métalliques doivent surmonter une barrière énergétique pour se détacher des ligands et entrer dans la cristallisation du métal ; cette barrière énergétique est à l'origine de la polarisation. Lorsque la barrière énergétique est franchie, l'énergie excédentaire possédée par les atomes est convertie en chaleur. Par conséquent, la couche de placage nouvellement précipitée est plus chaude que les autres métaux, ce qui génère une contrainte de traction pendant le refroidissement.

Cette théorie explique la valeur de contrainte élevée de la dorure acide et la valeur de contrainte faible de la dorure au sulfite.

(2) Théorie du transfert : Les impuretés qui pénètrent dans la cristallisation du métal forment des défauts cristallins qui provoquent des tensions dans l'or acide et l'or sulfité. Empiriquement, il a été déterminé qu'une contrainte élevée existe dans les couches électrodéposées contenant plus de 0,3% de cobalt ou de nickel, un phénomène cohérent avec la théorie du transfert. De nombreux facteurs sont à l'origine du stress, et une seule théorie ne peut l'expliquer de manière exhaustive.

La contrainte interne généralement reconnue se réfère à la contrainte qui peut être mesurée à l'aide d'un manomètre à spirale et d'un instrument de mesure IS ; ce type de contrainte est appelé "contrainte macroscopique". Les contraintes qui ne peuvent être mesurées que par diffraction des rayons X et des faisceaux d'électrons sont appelées "contraintes microscopiques".

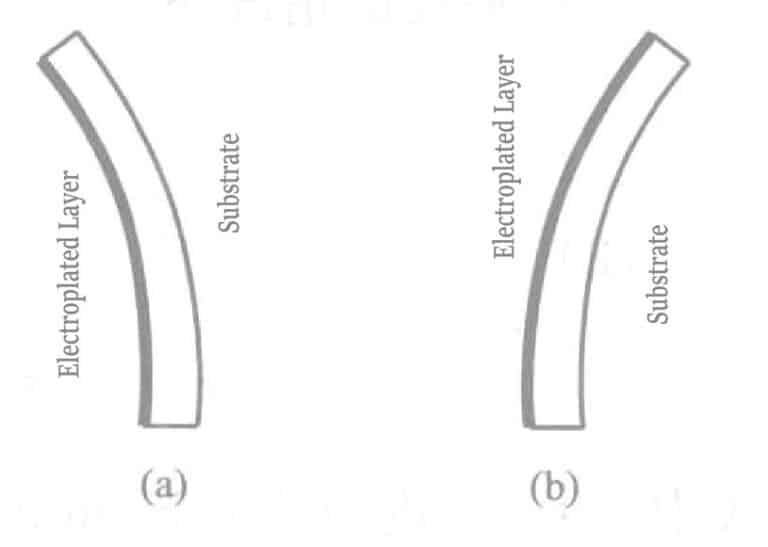

Lors de la métallisation d'une face d'un matériau métallique extrêmement fin, s'il existe une contrainte interne (contrainte macroscopique) dans la couche de métallisation, une flexion se produit, comme le montre la figure 1-120. La flexion dans la figure (a) résulte d'une contrainte de traction, tandis que la figure (b) résulte d'une contrainte de compression.

3.2 Détermination de la contrainte interne

Il existe de nombreuses méthodes pour déterminer la contrainte macroscopique des couches électrodéposées. Les instruments les plus couramment utilisés sont le stressmètre de type Brenner-Senderoff (jauge de pression en spirale) et l'instrument de mesure IS.

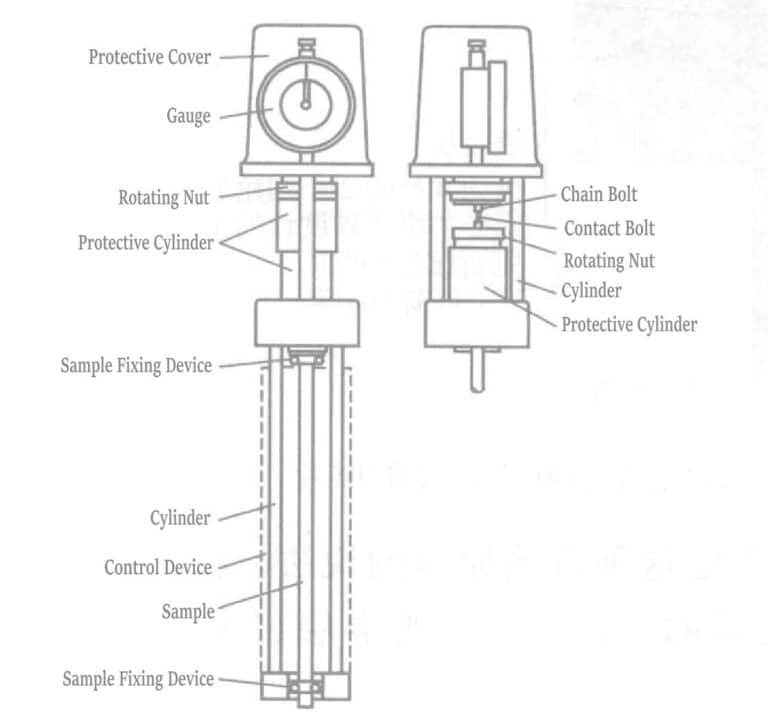

La construction de l'instrument de mesure IS est illustrée à la figure 1-121.

Selon la méthode de Dvorak, le dépôt est effectué sur les deux faces d'une plaque plate et mince ou d'un échantillon en forme de fil. Pendant le processus d'électrodéposition, l'allongement ou la contraction d'un échantillon de longueur connue est détecté avec précision. En utilisant le module d'élasticité connu du plan et les valeurs d'allongement et de contraction mesurées lorsqu'une couche de placage d'une certaine épaisseur est déposée, la contrainte interne moyenne de traction ou de compression agissant sur toute la section transversale de la couche électrodéposée est calculée à l'aide des formules (1-32) et (1-33).

(1) Dans le cas d'une plaque plane

Dans la formule,

σ - contrainte interne, N/mm2;

E- coefficient d'élasticité de la plaque ou du fil de fer, N/mm2;

d-- Epaisseur de la plaque, mm ;

x-- Changement de longueur, mm ;

l-- Longueur de la plaque, mm ;

t-- Epaisseur de la couche de placage, mm.

Les caractéristiques de contrainte interne et d'usure par frottement de la couche de placage d'or mesurées par le testeur IS sont indiquées dans le tableau 1-147.

Tableau 1-147 Dureté, contrainte interne et caractéristiques d'usure par frottement des revêtements d'or et d'alliages d'or

| solution de galvanoplastie | Composition du revêtement/% | Dureté Hv20 | Dureté Frottement et usure | Contrainte interne (5μm)/(N/mm2) |

|---|---|---|---|---|

| Au | 99. 99 | 60〜70 | 1 | 13. 7〜27. 5 |

| Au-Co | 99. 8-0. 2 | 120〜180 | 10 | 137 |

| Au-Ni | 99. 6-0. 4 | 140〜170 | 10 | 132 |

| Au | 99.9 | 100〜180 | 2 | 13. 7〜27. 5 |

| Au-Cu | 99-1 | 160〜240 | 4 | 34. 3〜68. 7 |

| Au-Cu | 67-33 | 380〜400 | 7 | 15.7 |

|

Notes : 1. Or, or-cobalt, or-nickel : solution de placage au chlorure d'or potassique faiblement acide ; or, or-cuivre, or-cuivre : solution de placage au sulfite neutre. 2. 1 - degré d'usure élevé ; 10 - degré d'usure faible.

|

||||

Grâce à un alliage approprié ou à la co-déposition d'additifs organiques, la résistance à l'usure de la couche d'or est considérablement améliorée, et ce type de couche d'or est caractérisé par une contrainte interne élevée.

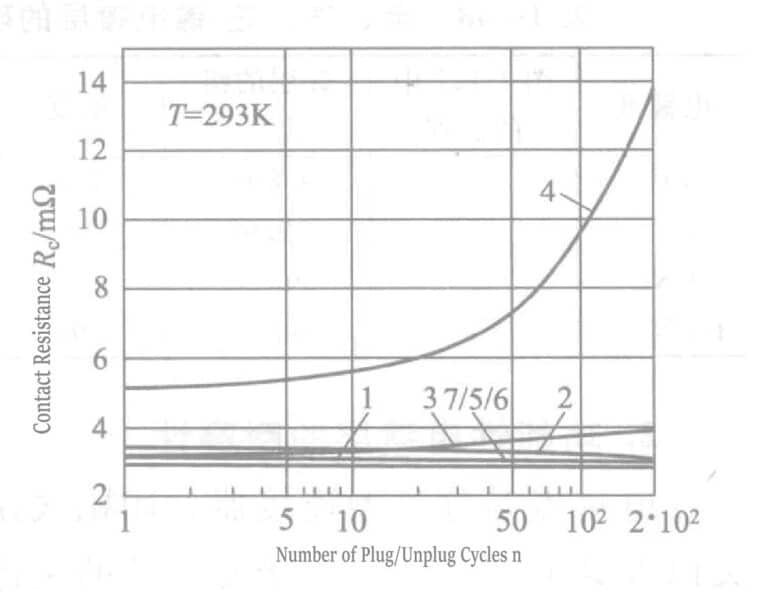

Des mesures ont été effectuées sur des revêtements de palladium et d'alliage palladium-nickel comme alternatives au placage d'or, et des valeurs caractéristiques de contrainte interne ont été obtenues. Après avoir branché et débranché la fiche et la prise du connecteur 200 fois, la résistance de contact RC a été mesurée pour comparer la résistance à l'usure. Si la teneur en nickel du revêtement est augmentée, une cristallisation mixte de palladium et de nickel se produit dans le revêtement de l'alliage palladium-nickel. Avec l'augmentation de la teneur en nickel dans le revêtement, la résistance de contact après 200 cycles d'emboîtement et de déboîtement augmente de manière significative et la contrainte de traction diminue.

Dans les couches de placage de la figure 1-122, courbes 1 à 7, le placage au pinceau de la couche d'alliage d'or-cobalt (courbes 5 à 7), matériau réducteur d'usure, présente les mêmes excellentes caractéristiques que la couche de placage d'or durci, allié au cobalt, avec des matières organiques, en raison de la dureté élevée et de la réduction significative de la perte.

4. Résistance à l'usure

4.1 Résistance à l'usure des couches de placage décoratif

Étant donné que les couches de dorure sont généralement minces en raison du prix élevé de l'or, les couches de dorure sur les produits fréquemment touchés à la main nécessitent la production d'échantillons et une période d'essai avant d'être officiellement plaquées après avoir passé l'évaluation. Cette méthode prend souvent beaucoup de temps et peut ne pas donner des résultats fiables. Le test accéléré est une méthode qui permet de comparer rapidement la résistance à l'usure des couches de placage en peu de temps.

La méthode de R. Duva et F. I. Nobl : On laisse tomber une certaine quantité de sable d'une certaine hauteur sur la surface de placage, puis on calcule la quantité d'or usée. On peut également faire tourner la pièce plaquée dans le sable pour comparer la réduction de l'or après le frottement du sable. Méthode de test de résistance à l'usure pour les articles portables : frotter la pièce plaquée sur de la toile ou de la peau de vache. Cette méthode de test de résistance à l'usure est relativement pratique. Le degré d'usure est calculé en mesurant l'épaisseur à l'aide d'une jauge d'épaisseur de film. Le tableau 1-148 présente les valeurs de dureté, de résistance au contact et de contrainte interne des couches de placage d'or et d'alliage d'or.

Tableau 1-148 Dureté, résistance au contact et contraintes internes des couches de placage d'or, de palladium et d'alliage palladium-nickel

| Solution de placage | Données de la figure 1-122 | La composition de la couche de placage /% | Dureté | Résistance de contact après 200 insertions et retraits/mΩ | Contrainte interne (4/μm)/(N/mm2) |

|---|---|---|---|---|---|

| Au-Co | 1 | 99. 8-0. 2 | 180 | 2. 9〜2. 9 | 120 |

| Pd | 2 | 99. 99 | 318 | 3. 4〜3.0 | 220 |

| Pd-Ni | 3 | 80-20 | 316 | 3 à 4 | 115 |

| Pd-Ni | 4 | 65-35 | 500 | 5〜14 | 60 |

4.2 Résistance à l'usure de la couche de placage fonctionnelle

Les contacts électriques sont des connecteurs séparables et sont des éléments clés des cartes de circuits imprimés, des plaques coulissantes mécaniques des équipements, des commutateurs et d'autres composants électroniques pour la transmission du courant. La résistance des surfaces de contact doit être faible, c'est pourquoi l'or et d'autres métaux précieux sont largement utilisés. L'or ne réagit pas avec l'atmosphère et ne forme pas de film d'oxyde, alors que d'autres métaux précieux, tels que le palladium, le platine et le rhodium, présentent des films d'oxyde. Bien que ces films d'oxyde puissent être éliminés par des méthodes mécaniques, chimiques, électrochimiques ou thermiques, la conception doit tenir compte de la connexion électrique normale du produit pendant sa durée de vie.

La couche de placage sur le point de contact est généralement mince, et pendant les opérations de glissement, il est nécessaire d'éviter autant que possible l'exposition du matériau de base et de la couche de placage sous-jacente, ainsi que de maintenir l'intégrité de la couche de placage, d'où l'importance d'une technologie de lubrification complète.

Le nombre de points de contact dans les connecteurs séparables augmente continuellement, ce qui rend une faible usure de plus en plus importante. Lors de la conception des schémas de traitement de surface, la résistance à la corrosion, la résistance à la décoloration et la stabilité thermique de la résistance de contact sont des indicateurs de qualité importants. Par exemple, l'ajout de cobalt ou de nickel à la solution de dorure, l'utilisation d'un alliage palladium-nickel pour remplacer l'or, le brossage de la dorure sur un alliage palladium-nickel et l'utilisation d'une couche de revêtement à base de nickel sont autant de méthodes efficaces pour améliorer les performances tribologiques des couches de revêtement de contact. Le tableau 1-149 classe les matériaux utilisés pour les contacts électriques en fonction de leurs performances.

Tableau 1-149 Classification des matériaux utilisés pour les contacts électriques

| Classification | Propriétés des connecteurs | Contact métal |

|---|---|---|

| Catégorie A (la meilleure) | Métaux qui, pour l'essentiel, ne génèrent pas de film de surface, avec de faibles contraintes de contact contact direct métal/métal | Or et alliages d'or à haut pourcentage |

| Note B | Métaux avec peu ou pas de génération de film de surface, nécessitant des contraintes de contact plus élevées que l'or (en particulier à long terme) | Métaux du groupe du platine, platine, palladium, iridium, rhénium, etc. |

| Grade C | Métaux qui génèrent des films de surface dans certaines conditions, nécessitant un glissement et des contraintes de contact plus élevées | Alliages de nickel, d'argent et d'or à fort pourcentage |

| Grade D | Les métaux de la série des métaux non précieux génèrent un film épais et solide du métal, la nécessité d'une contrainte de contact élevée, par le biais de la conductivité du film. | Cuivre, nickel, tungstène, alliages de cuivre, aluminium, étain |

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

4.3 L'usure par contact

4.4 Placage d'or par contact

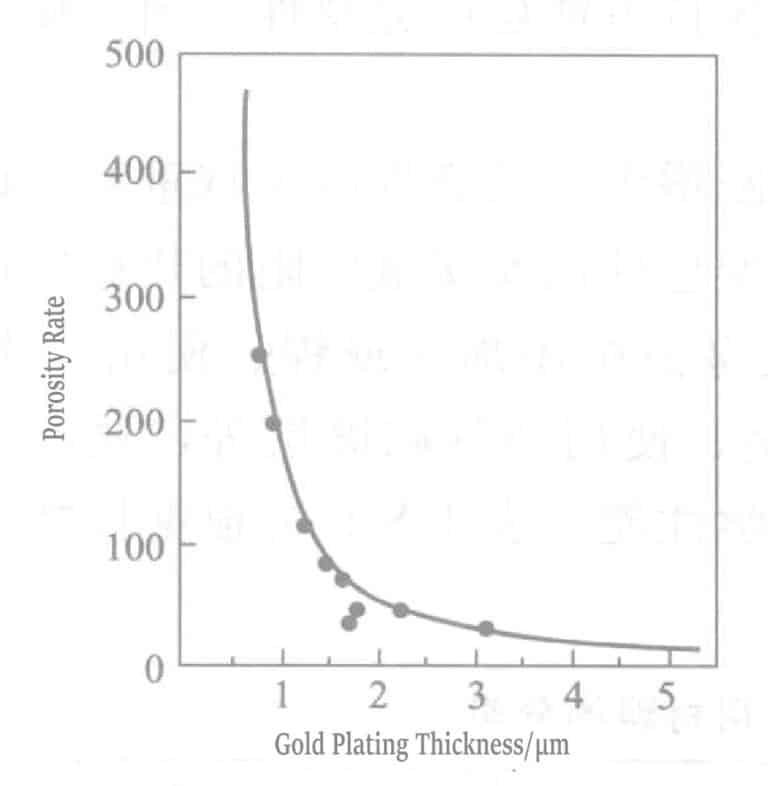

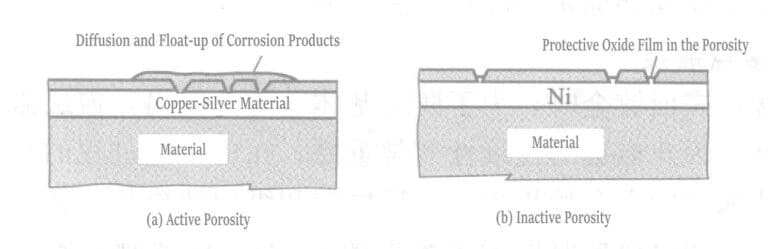

La porosité de la surface de la couche d'or est très préjudiciable. Les produits de la réaction de corrosion s'accumulent dans les pores de la couche de placage et se diffusent vers le haut le long des parois des pores. Lorsqu'ils atteignent la surface de contact, ils isolent le contact, augmentant la résistance de contact de la couche de placage. Lorsque le métal du substrat est inactif, les effets néfastes de la porosité sont considérablement réduits pour les métaux résistants à la corrosion (comme le palladium) ou les métaux qui forment des films non diffusifs (nickel).

L'une des fonctions de la couche de base de nickel dans le placage de métaux précieux est de former une fine pellicule d'oxyde dans les pores de la couche de placage de métaux précieux, et le nickel lui-même peut également bloquer la diffusion des produits de corrosion. Les bords exposés du métal de base deviennent des sources de corrosion, mais si une couche de nickel de base existe, elle peut inhiber la propagation de la corrosion. La vitesse de diffusion de la corrosion dans la couche de nickel est très lente, mais une fois que les produits de corrosion atteignent la couche de métal précieux, ils se diffusent rapidement. Le nickel a également une autre fonction de prévention de la diffusion, empêchant le zinc ou le cuivre des substrats en laiton ou en cuivre de se diffuser et de contaminer la couche de placage d'or. La vitesse de diffusion du cuivre dans le nickel est inférieure de deux ordres de grandeur à celle de l'or, du palladium ou de l'argent. En outre, le nickel sert de couche de support dure en tant que couche de revêtement de base, ce qui améliore la durée de vie de la couche de revêtement d'or. Par conséquent, la durée de vie de la couche de placage d'or est considérablement améliorée. La figure 1-124 est un diagramme schématique du processus de corrosion ci-dessus.

4.5 Usure des adhésifs

Le mécanisme d'usure de la couche de placage d'or est l'usure par adhérence. M. Antler a étudié les propriétés affectant le comportement à l'usure. Le tableau 1-139 présente les propriétés mécaniques des couches de placage d'or obtenues par la méthode DC, en indiquant la durabilité des différents or et alliages d'or, de la plus faible à la plus élevée. La couche d'or durcie au cobalt présente la meilleure résistance à l'usure, suivie par les alliages or-argent et or-cadmium.

Il existe plusieurs hypothèses sur les raisons de ce mauvais comportement à l'usure. Par rapport à l'or pur tendre, les couches de placage d'or dur au cobalt et au nickel ont une meilleure résistance à l'usure par adhérence, ce qui est considéré comme étant dû à la dureté. Cependant, comparées à des alliages d'or forgé de même dureté, les couches de placage d'or dur ont de moins bonnes performances, ce qui indique que l'explication de la dureté n'est pas tout à fait correcte.

Par conséquent, la mauvaise résistance à l'usure des couches de placage en or dur et relativement pur (or dur 24K dans le tableau 1-150) ne peut pas être expliquée par la dureté. Plus tard, il a été proposé que les polymères organiques dans les couches de placage d'or dur au cobalt et au nickel agissent comme des lubrifiants.

Tableau 1-150 Propriétés des différentes couches d'or dans l'électrodéposition à courant continu

| Numéro de série | Types d'or | Types de solutions de galvanoplastie | Alliage métallique | C/% | Dureté / (kgf/mm)2) | Extension /% |

|---|---|---|---|---|---|---|

| 1 | Doux, haute pureté, acide, sans éclat | Cyanure, tamponné au citrate | Aucun | 0.01 | 50 | >10 |

| 2 | Or dur 24K | Cyanure | Aucun | 0.01 | 200 | >10 |

| 3 | AFHG① | Cyanure | Aucun | 0.06 | 180 | 2.5 |

| 4 | Plaque électrolytique en alliage, alcaline, sans cyanure, brillante | Sulfite | 0. 7% Cd | Aucun | 135 | 5 ~10 |

| 5 | Plaque électrolytique en alliage, alcaline, sans cyanure, brillante | Cyanure | 1% Ag | 0.07 | 140 | 0.75 |

| 6 | Acide, dur, brillant | Cyanure | 0. 15% Co | 0.15 | 180 | <0. 4 |

Les résultats de l'analyse du carbone moyen du tableau 1-150 indiquent la teneur en polymère de la couche électrodéposée. Cependant, les couches électrodéposées d'or dur contenant certains polymères organiques subissent une usure par adhérence plus importante que les couches électrodéposées d'or dur au cobalt ou au nickel, ce qui montre également que l'explication basée sur la dureté n'est pas appropriée. La solution de placage alcaline au cyanure d'argent et l'AFHG (or dur sans additif, une solution de placage d'or pur préconisée par le Dr Okinaka) sont des exemples similaires. En outre, même les couches de placage d'or durcies au cobalt et contenant une grande quantité de polymère peuvent provoquer une usure due à la formation de protubérances sous faible charge lorsque la surface n'est pas propre.

(1) Un manque de compréhension à long terme de l'usure des couches de dorure.

① Connaissance insuffisante de la structure des polymères eutectiques.

② Compréhension insuffisante des propriétés physiques des couches de dorure au-delà de la dureté. Le tableau 1-139 inclut également la ductilité des couches de dorure.

La structure de la couche de placage d'or durcie au cobalt indique que certains polymères sont formés par des ligands de cobalt, avec des particules de 2~7nm uniformément réparties dans la couche de placage, y compris quelques particules plus grosses. D'après l'analyse théorique métallurgique de l'effet des particules dispersées sur les propriétés mécaniques du solide, la phase eutectique est la cause de la dureté et de la faible ductilité. Les couches de placage les plus durables ont une ductilité relativement faible (comme un allongement de 0,4%). A l'exception de la couche de placage d'or durcie par forage du tableau 1-139 (solution de placage n° 6), les couches de placage d'or dur contenant des polymères, les couches de placage nickel-or de 0,28%, le cobalt de 1,3% et l'indium de 0,55% ont la même résistance à l'usure et les mêmes propriétés mécaniques.

(2) Affecter l'usure par adhérence au contact, la clé pour atteindre la meilleure performance

① Réduire la surface de contact initiale et augmenter la dureté.

② Réduire la faible ductilité causée par la croissance osseuse.

③ Lubrification pour supprimer l'adhérence aux points de contact.

Ainsi, indépendamment de la présence ou de l'absence de polymères eutectiques, la dureté seule ne permet pas d'obtenir une bonne résistance à l'usure. Accompagnée d'une dureté à faible ductilité, une meilleure performance peut être démontrée. En même temps, si la couche de dorure est trop fragile, elle sera également endommagée sous des charges normales.

Les lubrifiants de contact peuvent compenser la faible résistance à l'usure des couches d'or ductiles. La modification de la forme d'onde du courant de placage peut modifier la composition, la structure et les propriétés de la couche de placage d'or. Par exemple, comparée à la couche de placage DC utilisant la même solution de placage, la couche de placage d'or durcie au cyanure ne contient presque pas de polymères. Le placage par impulsion et le placage en courant continu ont tous deux la même teneur en cobalt et la même dureté dans la couche de placage d'or. Cependant, d'après les résultats des essais de flexion, la couche de placage d'or durcie au cobalt en courant continu présente une très faible ductilité, et les résultats des essais de glissement indiquent qu'il est difficile de produire une usure par adhérence. Ces faits sont cohérents avec l'analyse selon laquelle la ductilité est défavorable à la résistance à l'usure.

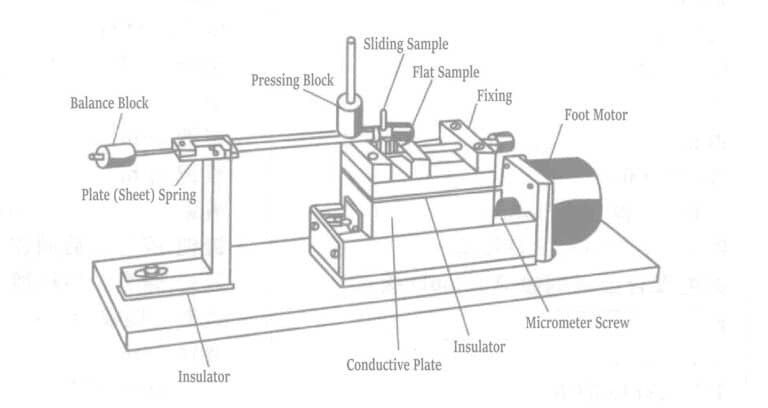

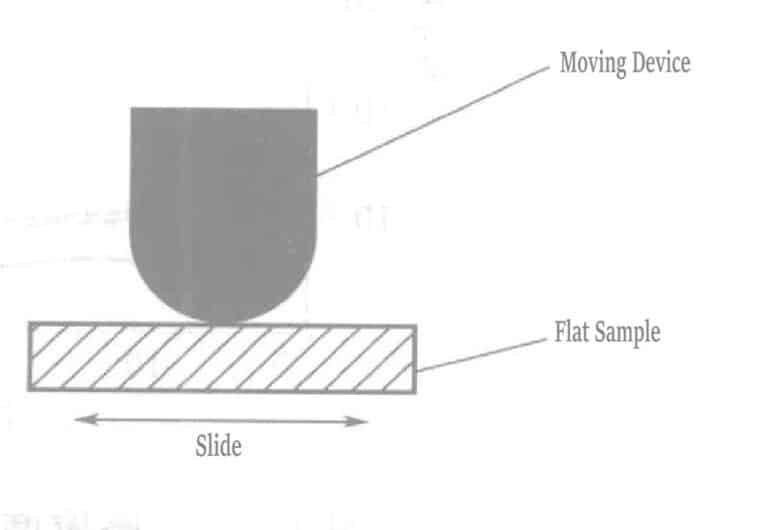

4.6 Usure de la dorure à grande vitesse

Dans les solutions de placage d'or à grande vitesse, la composition et les conditions de la solution de placage ont été modifiées pour le placage, et un dispositif d'essai de frottement construit avec des glissières/plaques plates a été utilisé pour tester la performance des contacts des connecteurs. Les surfaces de contact ont toutes été plaquées avec de l'or de 5μm, et un test de glissement a été effectué pendant 500 cycles sous une charge de 150 gf.

La figure 1-125 montre des résultats partiels de l'essai d'usure. La teneur en cobalt correspondante dans la couche de revêtement, la concentration en cobalt dans la solution de revêtement et la densité du courant de revêtement indiquent le coefficient de frottement de la couche de revêtement. Les zones marquées sur la courbe représentent des régions présentant une "bonne" résistance à l'usure. Une bonne résistance à l'usure correspond à des valeurs de coefficient de frottement inférieures à 0,26, tandis que les régions à faible résistance à l'usure correspondent à des valeurs plus élevées.

Figure 1-125 Effet de la concentration en cobalt et de la densité de courant dans la solution de placage sur la valeur K de la couche de placage

(+ indique des caractéristiques d'usure "excellentes" ou "très bonnes" ; les valeurs de la courbe sont des coefficients de frottement)

4.7 Usure de coupe

L'usure par coupure se produit lorsque le matériau de contact est rugueux et relativement dur, ce qui provoque une entaille sur la surface. Le matériau coupé se sépare sous forme de copeaux et se déplace le long des côtés de la rainure sans former de particules libres. Par rapport à la résistance à la compression, les matériaux à faible résistance à la traction sont sujets à une rupture fragile, produisant des fissures le long de la piste d'usure pendant le glissement. De nombreux matériaux de contact, tels que le rhodium et l'or-cobalt, sont relativement fragiles et sont facilement endommagés lors de la découpe.

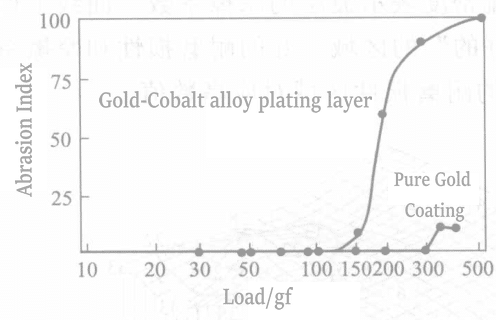

Par exemple, par rapport aux matériaux de contact en métaux précieux forgés avec revêtement et aux mêmes matériaux après galvanoplastie, les premiers présentent une ductilité et une excellente résistance à l'usure par coupure. Le coefficient d'usure à deux corps des revêtements en or pur et des couches électrodéposées en alliage d'or et de cobalt de même épaisseur a été mesuré en utilisant un stylet en diamant pour rayer la surface de la couche électrodéposée.

La détermination de l'usure est effectuée à l'aide de la méthode électrochimique. Le papier humide traité chimiquement est placé sur l'échantillon usé et une tension continue est appliquée. Des marques d'usure apparaissent sur le papier, les parties colorées indiquant le matériau exposé. La valeur d'usure est égale à 100 fois le rapport entre la longueur des marques colorées et la longueur totale des marques.

Comme le montre la figure 1-126, bien que la couche de revêtement en alliage or-cobalt soit soutenue par la couche de revêtement de base dure et le substrat, la résistance à l'usure du métal de recouvrement est meilleure. De même, l'usure par adhérence de l'or pur est pire que celle de la couche de placage d'alliage or-cobalt. Dans l'utilisation extensive des contacts en métaux précieux, l'usure de l'adhésif est plus importante que l'usure par rupture fragile causée par la coupe. Les caractéristiques initiales d'usure de l'adhésif doivent être prises en compte lors de la sélection des matériaux de contact électrique. Lors de l'utilisation de lubrifiants susceptibles d'atténuer l'usure par adhérence, il convient d'utiliser autant que possible des métaux présentant de bonnes performances en matière d'usure par coupure.

4.8 Usure de contact

L'usure par frottement se produit généralement lors de vibrations de très faible amplitude, inférieures à 130μm.

(1) Causes des vibrations

①L'ébranlement du circuit imprimé du connecteur de bord ;

② Vibrations transmises au point de contact par les fils ;

③ Vibrations ou déformations thermiques d'origine électromagnétique entre des matériaux ayant des coefficients de dilatation thermique différents.

Le frottement a longtemps été négligé dans les contacts plaqués or et n'a été reconnu qu'après l'utilisation de substituts bon marché facilement endommagés par le frottement. Les contacts à faible performance, tels que les alliages d'étain ou d'étain-plomb, ont connu des frottements et ont été considérés comme un problème pendant longtemps.

L'étain est toujours recouvert d'un film d'oxyde. Par conséquent, les connecteurs étamés doivent enlever le film d'oxyde pour maintenir le contact métal-métal. Heureusement, le film d'oxyde sur l'étain est fin, dur et cassant et peut être facilement brisé par une contrainte verticale sur la surface, ce qui le rend très facile à enlever.

L'étain sous le film d'oxyde est mou et facilement déformable. Lorsque l'étain s'écoule, les fissures dans le film d'oxyde se dilatent. L'étain exposé à travers les fissures devient la surface de contact. Par conséquent, sous faible charge, la valeur de la résistance de contact du point de contact en étain est la même que celle de l'or sous la même charge. Cependant, une fois qu'un contact intermétallique est formé, l'interface n'entrave pas la zone de contact et elle est très stable. Si l'interface est obstruée, l'étain exposé à l'atmosphère s'oxydera à nouveau. Il s'agit d'un phénomène de désordre de l'interface. Les petites vibrations périodiques (frottement) sont principalement à l'origine de la dégradation du contact de l'étain.

Des micro-vibrations périodiques très courtes détruisent les points de contact de l'interface de l'étain, exposant des parties de l'étain à l'oxydation, ce qui génère des débris de film d'oxyde Sn/Sn, qui augmentent la résistance de contact. Ce mouvement de frottement et l'oxydation sont appelés usure. Les études en laboratoire sur les phénomènes de frottement et d'usure des matériaux de contact sont également très courantes. M. Antler a réalisé des expériences à l'aide de l'appareil illustré à la figure 1-127.

Tableau 1-151 Matériaux expérimentaux

| Numéro de série | Curseur | Plaque plate |

|---|---|---|

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 |

Cuivre plaqué 5μm Plaqué or-cobalt 3μm Matériau en palladium Matériau en palladium Zinc-40 plomb Plaqué or-cobalt 3μm Plaqué palladium 4μm Placage au palladium 5μm Alliage de nickel palladium-20 5μm plaqué Contacts 3μm-206D plaqués or-cobalt Alliage de nickel plaqué au palladium suivi d'un placage au pinceau Contact Au-206D Couche de palladium suivie d'une couche d'or au pinceau Galvanisé 12μm Zingué 12μm lubrifié Galvanisé 12μm lubrifié① |

Matériel de dénudage du cuivre Matériel de dénudage du cuivre Plaqué palladium 6μm Matériau de décapage de l'argent Solution à base de plomb argenté Solution à base de plomb argenté Placage de palladium 2μm Placage au palladium 5μm Placage en alliage de nickel palladium-20 5pm Alliage palladium-nickel post-placage d'or en brosse-206A Alliage palladium-nickel plaqué or à l'arrière-206A Placage or post-brush au palladium Galvanisé 7µm Zingué 7um Lubrifié Zingué 7μm Lubrifié① |

|

① Après l'application du lubrifiant, traiter thermiquement le coulisseau et la plaque plate sous 250℃ pendant 500 heures avant l'essai d'usure. Note : Conditions expérimentales : 105 cycles, charge de 50 gf, amplitude de 20μm, 1,4 Hz. |

||

(2) Conclusion

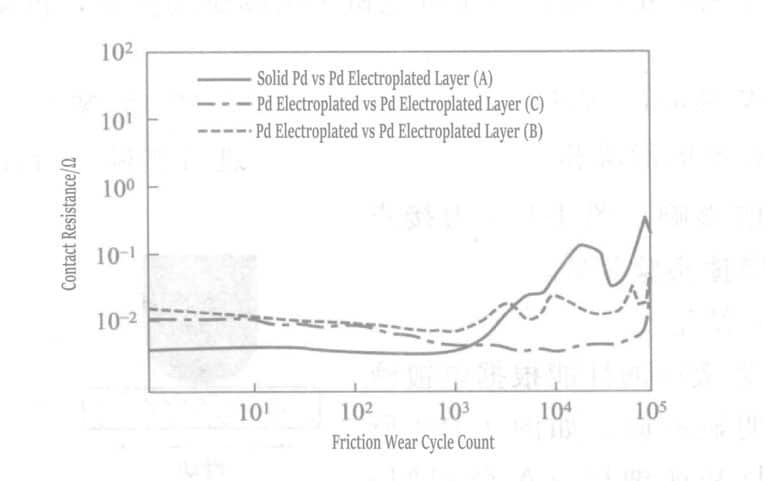

① La performance de la couche de placage au palladium varie considérablement en fonction du type de solution de placage. La figure 1-129 montre que la combinaison d'un matériau au palladium et d'une couche de placage au palladium (fabriquée par la société A) présente des performances supérieures à 105 cycles. La valeur de la résistance de contact augmente fortement après plus de 2000 cycles. L'usure du palladium se traduit d'abord par un mouvement d'usure adhésif, suivi d'un écaillage. La combinaison de la même couche de placage de palladium (produite par la société B) présente des performances légèrement meilleures. Cependant, après 2000 cycles, la valeur de la résistance de contact devient instable. L'usure du curseur plaqué palladium est moins importante que celle du curseur en matériau palladium.

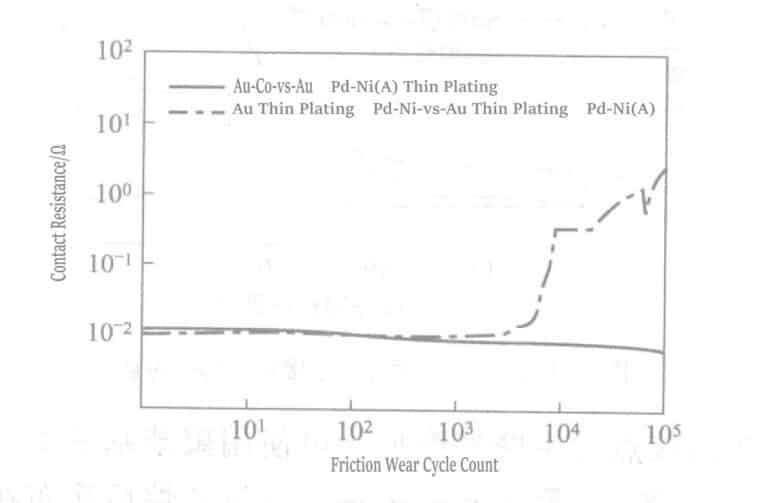

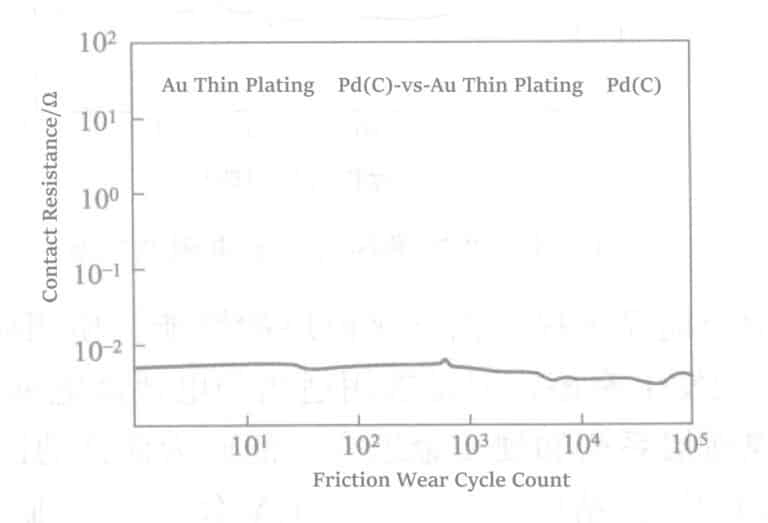

② Le placage d'or par brossage peut améliorer de manière significative les performances des couches de palladium et de placage de palladium. La couche de palladium-nickel revêtue d'or au pinceau peut subir des frottements, mais ceux-ci peuvent être résolus par le choix d'une solution de revêtement appropriée. Les couches de palladium-nickel plaquées or par brossage combinées à de l'or dur peuvent devenir une excellente série de placage.

La figure 1-131 montre les conditions d'usure de la couche de revêtement or-cobalt combinée avec du palladium-nickel (entreprise A) + de l'or déposé au pinceau (0,1~ 0,2μm) et de la combinaison palladium-nickel + la même couche de revêtement or déposée au pinceau. La combinaison de la couche de revêtement or-cobalt et de la couche de revêtement or-palladium-nickel déposée au pinceau (société A) n'a pas augmenté la valeur de la résistance de contact et n'a pas subi d'usure par frottement. Cependant, la même combinaison de couches de placage or-palladium-nickel brossées a montré des valeurs de résistance de contact instables après environ 6 000 cycles.

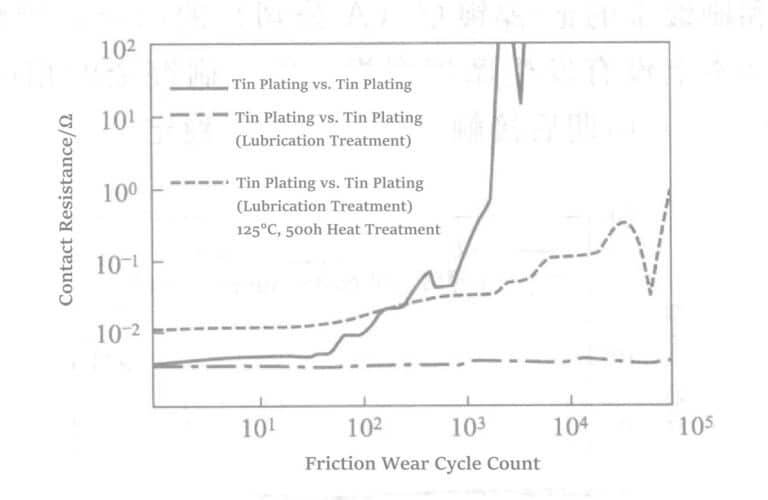

Le frottement du revêtement d'étain peut être résolu à l'aide de lubrifiants, mais la durabilité de l'effet de lubrification reste à étudier.

Comme le montre la figure 1-133, la valeur de la résistance de contact augmente de manière significative après seulement quelques centaines de cycles pour la même combinaison de couches d'étamage, et un état de circuit ouvert pratique s'est déjà formé après 3000 cycles.

Les lubrifiants à base d'éther de polyphénylène (nom commercial ETinerp) peuvent être utilisés pour prévenir l'usure par frottement des contacts étamés. Dissoudre l'éther de polyphénylène 2% dans du trichloréthane et l'appliquer sur le curseur et la plaque plate ; l'utiliser après évaporation du solvant.

Aucune usure n'est apparue après 100 000 cycles de frottement sur la couche étamée lubrifiée. Pour tester la durabilité de la couche lubrifiante, le curseur et la plaque plate étamés et lubrifiés ont été traités thermiquement à 125℃ pendant 500 heures, puis un test de frottement a été effectué. Le résultat a montré que la valeur de la résistance de contact était toujours beaucoup plus faible que celle de l'étain lubrifié, ce qui indique que la haute performance avant le traitement thermique ne pouvait pas être maintenue.

Section II Méthodes de récupération de l'or

1. Vue d'ensemble

Tableau 1-153 Déchets et liquides résiduaires contenant de l'or provenant de la galvanoplastie

| Numéro de série | Types de déchets et de déchets liquides contenant de l'or | Caractéristiques | Méthode de récupération |

|---|---|---|---|

| 1 | Or déposé ou fixé sur des dispositifs utilisés pour l'orfèvrerie et déchets d'orfèvrerie | Pépites mixtes d'or, de cuivre et de nickel | Dissoudre et neutraliser avec de l'eau régale, puis utiliser un agent réducteur pour réduire et précipiter l'or, et extraire l'or brut. |

| 2 | L'or attaché aux produits plaqués défectueux. | Solution de décapage de l'or | Remplacer l'or par de la poudre d'aluminium et de zinc dans une solution alcaline et extraire l'or brut. |

| 3 | Or dans la solution de décapage après décapage de la couche plaquée. | Solution de décapage de l'or | Identique au point 2 |

| 4 | L'or dans la poudre de broyage après le broyage de la couche plaquée. | Copeaux mélangés à de la poudre abrasive | Après incinération, dissoudre dans l'eau régale et récupérer par la méthode de 1. |

| 5 | Or dans la ligne de placage et l'eau de nettoyage | Solution à faible teneur en or et eau de nettoyage |

Méthode d'échange d'ions ; Méthode d'adsorption par adsorbant inorganique ; Méthode de récupération électrolytique

|

2Au + 2HNO3 + 6HCl → 4H2O + 2NO↑ + 2AuCl3

AuCl3 + HCl → HAuCl4

2HAuCl4 + 3SO2 + 6H2O → 3H2SO4 + 8HCl + 2Au

HAuCl4 + 3FeSO4 → Fe2(SO4)3 + FeCl3 + HCl + Au

2HAuCl4 + 3H2C2O4 → 8HCl + 6CO2↑ + 2Au

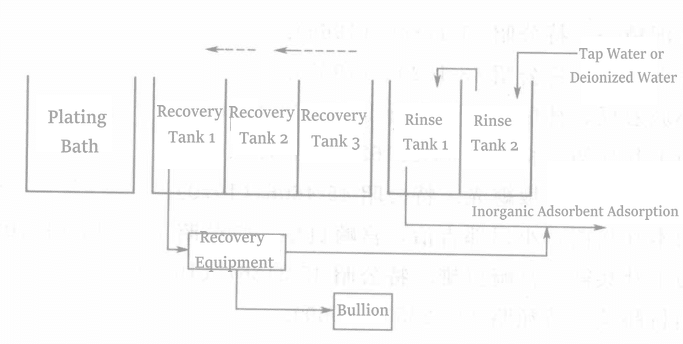

Deux types de liquides résiduaires contenant de l'or sont produits au cours du processus de galvanoplastie. La concentration d'or dans le réservoir de récupération est d'environ plusieurs centaines de 10-6 tandis que la concentration d'or provenant de la cuve de lavage est très diluée, seulement 1×10-6 niveau.

La méthode électrolytique présente le taux de récupération le plus élevé parmi les méthodes de récupération de l'or pour les déchets liquides dans le réservoir de récupération. Lorsque l'or est déposé à des concentrations avoisinant les niveaux, la concentration d'or près de la cathode est trop faible, de sorte que de l'hydrogène gazeux est d'abord dégagé. À ce moment-là, une forte agitation peut augmenter l'apport d'ions d'or à la cathode. Le tableau 1-154 décrit les différents réservoirs de récupération.

Tableau 1-154 Récupération de l'or par électrolyse

| Numéro de série | Méthode | Forme de la cathode | État de récupération de l'or | Méthodes de récupération de l'or |

|---|---|---|---|---|

| 1 | Type de lit fluidisé | Plaque de titane et de platine | Plaque, poudre | Retirer la cathode, dissoudre l'or avec des produits chimiques ou gratter l'or. |

| 2 | Type de cylindre rotatif | Titane, plaque de platine, plaque d'acier inoxydable | Plaque, poudre | Retirer la cathode et racler l'or |

| 3 | Type de microparticules métalliques | Particules de carbone, particules métalliques | Particules | Dissoudre l'or |

2. Récupération de l'or pendant le processus de dorure

2.1 Le processus de recyclage de l'or

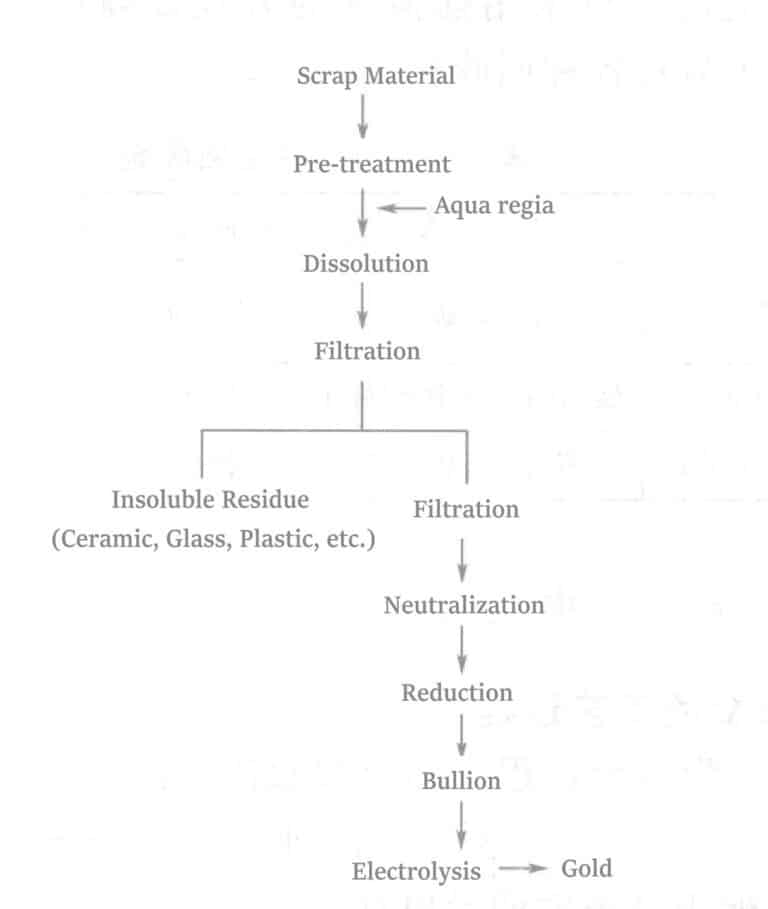

La figure 1-135 représente l'organigramme de la récupération de l'or au cours du processus d'électrodéposition de l'or.

Concentration de l'or (200~300)×10-6 dans une solution d'électrodéposition d'or pur a le taux de récupération le plus élevé ; lorsque la concentration d'or est élevée, il faut ajouter une forte concentration de sel conducteur.

2.2 Points clés pour la configuration de l'équipement de récupération dans la ligne de production de placage

① Le réservoir d'électrolyse et la ligne de production avec les équipements associés doivent être aussi peu coûteux que possible.

② La structure de la chaîne de montage et les parties fonctionnelles nécessaires, telles que les redresseurs, les blocs d'alimentation et les systèmes de ressorts de circulation, doivent être raisonnablement conçues et configurées.

③ Le remplacement et l'entretien des pièces doivent être faciles à réaliser.

④ L'opération de récupération de l'or doit être simple (par exemple, la cathode peut être facilement retirée de la cellule électrolytique).

⑤ Les déchets liquides à très faible concentration en or peuvent également être récupérés efficacement.

⑥ Capable de récupérer l'or de manière sélective.