Miten synteettisiä jalokiviä tuotetaan --- 8 erilaista synteettistä menetelmää

Tutustu synteettisten jalokivien synteettisten menetelmien ja prosessien historiaan, periaatteisiin ja 8 erilaiseen synteettiseen menetelmään ja prosessiin.

Johdanto:

Synteettisten jalokivien alalla on tapahtunut huomattavaa edistystä, ja se on kurottava umpeen kuilu luonnon harvinaisuuden ja keinotekoisen jäljittelyn välillä. Matka on ollut mullistava aina E. D. Clarken historiallisesta rubiinien fuusiosta nykyaikaiseen timanttien korkeapaine- ja korkealämpötilasynteesiin. Jalokivien synteesin periaatteet, jotka perustuvat luonnonjalokivien muodostumisen ymmärtämiseen endogeenisten, eksogeenisten ja metamorfisten prosessien kautta, ovat tasoittaneet tietä kehittyneille laboratoriotekniikoille. Menetelmät, kuten liekkifuusio, hydroterminen kasvu ja fluksisulatus, ovat auttaneet luomaan korundin ja smaragdin kaltaisia jalokiviä. Näiden synteettisten menetelmien taloudellinen arviointi takaa niiden kannattavuuden säilyttäen samalla luonnonjalokivien hienon laadun ja ulkonäön. Jalokivisynteesin tulevaisuus on näiden tekniikoiden jalostaminen, synteettisten jalokivien vakauden ja kauneuden varmistaminen sekä niiden sovellusten laajentaminen koruteollisuudessa ja sen ulkopuolella. Kun jalokivien kysyntä kasvaa, synteettiset jalokivet tarjoavat kestävän ja eettisen vaihtoehdon, joka lupaa tälle dynaamiselle alalle loistavaa tulevaisuutta.

Sisällysluettelo

I jakso Jalokivisynteesin historia

Synteettisten jalokivien historia alkoi vuonna 1819, kun E. D. Clarke sulatti kaksi rubiinia vety-happipuhallusliekillä. Kehitysprosessi on kehittynyt 200 vuoden aikana yksinkertaisesta monimutkaiseksi, matalasta tasosta korkeatasoiseksi. Vaikka synteettisten jalokivien tutkimus- ja kehitystyö alkoi maassamme suhteellisen myöhään (1950-luvulla), se on edennyt nopeasti, ja nykyään voidaan tuottaa erilaisia synteettisiä jalokiviä markkinoiden tarpeisiin.

Jotta lukijat ymmärtäisivät synteettisten jalokivien kehityshistorian, on koottu lyhyt synteettisten jalokivien historia (taulukko 2-1).

Taulukko 2-1 Synteettisten jalokivien lyhyt historia

| Vuosi | Keksijät ja kehittäjät | Menetelmä | Synteettiset jalokivilajikkeet |

|---|---|---|---|

| 1902 | A. Werner Leaf (Ranska) | Liekkisulatusmenetelmä | Synteettinen rubiini |

| 1908 | G. Spezia (Italia) | Hydroterminen menetelmä | Synteettinen kristalli |

| 1910 | A. Vernay (Ranska) | Liekkifuusio-menetelmä | Synteettinen sininen spinelli |

| 1928 | Richard Nacken (Saksa) | Flux-menetelmä | Synteettinen smaragdi (1ct) |

| 1934 | H. Espik (Saksa) | Virtausmenetelmä | Synteettinen smaragdi |

| 1940 | C. Chatham (Yhdysvallat) | Virtausmenetelmä | Synteettinen smaragdi |

| 1947 | Lind, Inc. USA | Liekkifuusio-menetelmä | Synteettinen tähti rubiini, safiiri |

| 1948 | National Lead Company, Yhdysvallat | Liekkifuusio-menetelmä | Synteettinen rutiili |

| 1955 | Riley Company (Yhdysvallat) | Höyryfaasin saostusmenetelmä | Synteettinen Moissanite |

| 1958 | Laodis ja Bauman | Hydroterminen menetelmä | Synteettinen rubiini ja vihreä, väritön safiiri |

| 1959 | Štšepanov (Neuvostoliitto) | Sulan ohjaavan muotin menetelmä | Valkoinen safiiri |

| 1960 | Yhdysvallat, entinen Neuvostoliitto | Höyryfaasin saostusmenetelmä | Synteettinen monikiteinen timanttikalvo, joka on valkoinen safiiri |

| 1960 | Schepanov (Neuvostoliitto) | Sulatusohjattu muottimenetelmä | Rubiinin, safiirin ja kissansilmän synteesi, jne. |

| 1964 | Mei ja J.C. Shaa | Hydroterminen menetelmä | Valkoinen safiiri |

| 1965 | Linde Group, Yhdysvallat | Hydroterminen menetelmä | Synteettinen smaragdi (kaupallinen tuotanto) |

| 1966 | D.L. Wood ja A Bauman | Hydroterminen menetelmä | Sininen kristalli |

| 1970 | General Electric Company | Korkean lämpötilan ja korkean painemenetelmä | Synteettinen timantti (jalokivilaatuinen timantti) |

| 1971 | Levymerkki (Yhdysvallat) | Muotin ohjausmenetelmä | Valkoinen safiiri |

| 1972 | P. Gilson (Ranska) | Kemiallinen saostusmenetelmä | Synteettinen opaali, synteettinen turkoosi |

| 1987 | Wang Chonglu (Kiina) | Sulan ohjaavan muotin menetelmä | Synteettinen Rubiini Kissan silmä |

| 1990 | A.S. Kliber (Neuvostoliitto) | Hydroterminen menetelmä | Synteettinen akvamariini |

| 1990 | De Beersin laboratorio Etelä-Afrikka | Korkean lämpötilan ja erittäin korkean paine | 14.2ct synteettinen timantti |

| 1993 | Guangxin jalokivitutkimuslaitos, Kiina | Hydroterminen menetelmä | Synteettinen rubiini |

| 1995 | Kiina | Höyryfaasin saostusmenetelmä | Musta monikiteinen synteettinen timantti |

| 2001 | Gemstone Research Institute of Guangxi, Kiina | Hydroterminen menetelmä | Synteettinen smaragdi (lähellä luonnollista) |

II jakso Jalokivisynteesin periaatteet

Ennen keinotekoisen jalokiven syntetisointia on tärkeää ymmärtää, miten luonnonjalokivet muodostuvat luonnossa.

Jalokivet ovat kauniita mineraaleja. Mineraalit ovat luonnossa esiintyviä kiteisiä aineita, joilla on erityinen kemiallinen koostumus ja sisäinen rakenne, jotka ovat muodostuneet geologisten tai kosmisten prosessien tuloksena ja jotka ovat suhteellisen vakaita tietyissä fysikaalisissa ja kemiallisissa olosuhteissa. Ne ovat kivien (kuten jade) perusrakenteita. Mineraaleilla (jalokivillä) on erityinen kemiallinen koostumus, sisäinen rakenne ja tietyt muodot sekä fysikaaliset ja kemialliset ominaisuudet, joiden avulla voimme tunnistaa erityyppisiä mineraaleja (jalokiviä). Muodostumisympäristön monimutkaisuuden vuoksi mineraalien (jalokivien) koostumus, rakenne, muoto ja ominaisuudet voivat kuitenkin vaihdella tietyllä alueella.

Kun ulkoiset olosuhteet muuttuvat tai ylittävät mineraalien (jalokivien) stabiilin alueen, ne voivat muuttua uusissa olosuhteissa toisiksi stabiileiksi mineraaleiksi (jalokiviksi).

Siksi ennen jalokivien syntetisointia olisi tutkittava perusteellisesti vastaavien luonnonjalokivien (mineraalien) koostumusta, rakennetta, muotoa, ominaisuuksia, syntyä, esiintymistä, käyttötarkoituksia ja luontaisia suhteita sekä luonnonjalokivien ajallisia ja alueellisia levinneisyysmalleja ja niiden muodostumis- ja muutosprosesseja.

Jalokivien kemiallinen koostumus on niiden muodostumisen aineellinen perusta ja yksi olennaisimmista tekijöistä, jotka määrittävät jalokivien erilaiset ominaisuudet. Se on hyvin herkkä pienille muutoksille jalokiven muodostumisolosuhteissa, erityisesti väriaineiden osalta. Se, missä muodossa väriaineita esiintyy jalokivissä, riippuu alkuaineiden kemiallisesta käyttäytymisestä atomien tai ionien kanssa sekä geologisesta ympäristöstä ja fysikaalis-kemiallisista olosuhteista, joissa niitä esiintyy. Siksi ennen synteettisten jalokivien kehittämistä on ymmärrettävä luonnonjalokivien muodostumisen syyt ja prosessit.

1. Luonnonjalokivien muodostuminen

Jalokivien muodostuminen luokitellaan yleensä mineralisaation geologisten prosessien mukaan. Prosessin luonteen ja energialähteen mukaan jalokivien muodostumisen geologinen prosessi voidaan jakaa kolmeen tyyppiin: endogeeninen prosessi, eksogeeninen prosessi ja metamorfoosi.

(1) Endogeeniset prosessit

Endogeenisillä prosesseilla tarkoitetaan erilaisia geologisia prosesseja, jotka johtavat jalokivien muodostumiseen maan sisäisen lämmön vaikutuksesta. Näihin kuuluvat erilaiset monimutkaiset mineralisaatioprosessit, kuten magmaattiset prosessit, vulkaaniset prosessit, pegmatiittinen toiminta ja hydrotermiset prosessit.

(a) Magmaattinen toiminta:

Tarkoittaa jalokivien (mineraalien) muodostumisprosessia magmasulasta, joka sisältää runsaasti haihtuvia komponentteja korkeassa lämpötilassa (700-1300) ja korkeassa paineessa (5 x 10 %).8 -20 x 108 Pa), jotka jäähtyvät ja kiteytyvät geologisen stressin vaikutuksesta. Esimerkkeinä voidaan mainita peridootti, pyrokseeni, sarvivälke, maasälpä, kvartsi, puhdas timantti, platinaryhmän luonnon alkuaineet jne., jotka kaikki ovat muodostuneet magmaattisen toiminnan aikana.

(b) Tulivuoren toiminta:

Tarkoittaa koko kiven muodostumis- ja mineralisoitumisprosessia, kun syvällä maan alla oleva magma tunkeutuu kuoren heikkoja vyöhykkeitä pitkin maanpinnalle tai purkautuu suoraan ja jäähtyy nopeasti. Vulkaaniseen toimintaan liittyviä jalokiviä ovat muun muassa zeoliitti, opaali, akaatti, kalsiitti, realgar, orpimentti, peridootti, rubiini ja safiiri, joita esiintyy syvällä sijaitsevissa sulkeumissa.

(c) Pegmatiittinen toiminta:

Tarkoittaa kiven muodostumis- ja mineralisoitumisprosessia, joka tapahtuu korkeissa lämpötiloissa (400-700) ja korkeassa paineessa (1 x 10 %).8 - 3 x 108 Pa) olosuhteet suuremmissa syvyyksissä maan alla (3- 8 km). Jalokivet, jotka on muodostettu

Pegmatiittisessa toiminnassa on suuria kiteitä, joissa on runsaasti Si-, K- ja Na-pitoisuuksia sekä haihtuvia aineita (F, Cl, B, OH), kuten kvartsia, maasälpää, ametistia, topaasia, turmaliinia, berylliä, spodumeenia ja amatsoniittia.

(d) Hydroterminen toiminta:

Tarkoittaa prosessia, jossa jalokivi muodostuu kaasu-vesiliuoksista kuumavesiliuoksiksi, ja se luokitellaan kolmeen ryhmään.

Lämpötiloihin perustuvat tyypit: korkea lämpötila (500-300), keskilämpötila (300-200) ja matala lämpötila (200-50). Hydrotermiseen toimintaan liittyviä jalokiviä ovat mm. berylli, topaasi, turmaliini, kvartsi, fluoriitti, bariitti, kalsiitti, sinooperit sekä kassiteriitti, vismutiniitti, luonnonkulta, argentiitti jne. Hydroterminen menetelmä synteettisissä prosesseissa jäljittelee hydrotermistä mineralisaatiota.

(2) Eksogeeninen vaikutus

Eksogeenisillä prosesseilla tarkoitetaan erilaisia geologisia prosesseja, kuten sään ja sedimentaation prosesseja, jotka muodostavat jalokiviä matalassa lämpötilassa ja paineessa pinnalla tai lähellä pintaa aurinkoenergian, veden, ilmakehän ja biologisten tekijöiden vaikutuksesta.

(a) Säätila:

Ulkoisten voimien vaikutuksesta alkuperäinen kivi (raakamalmi) pirstoutuu mekaanisesti ja hajoaa kemiallisesti. Säänkestävät jalokivet, kuten timantit, rubiinit, safiirit, opaalit ja zirkonit, hajoavat hiekkakerrostumiksi, kun taas helposti säänkestävät mineraalit muodostavat pinnalla pintakiviä, kuten kalcedonia, opaalia, malakiittia ja atsuriittia.

(b) Laskeutuminen:

Esiintyy pääasiassa joissa, järvissä ja valtamerissä, ja viittaa prosessiin, jossa pinnalta peräisin olevat sään tuotteet kulkeutuvat sopiviin ympäristöihin ja laskeutuvat muodostaen uusia mineraaleja (jalokiviä) tai mineraaliyhdistelmiä. Mekaanisia sedimenttejä ovat esimerkiksi luonnon kulta, platina, timantit, kassiteriitti ja zirkoni; biokemiallisia sedimenttejä ovat esimerkiksi kalsiitti, apatiitti, jet, meripihka ja koralli.

(3) Metamorfiset prosessit

Metamorfismilla tarkoitetaan prosessia, jossa syvemmällä maanpinnan alapuolella jo muodostuneet kivet muuttavat geologisia ja fysikaalis-kemiallisia olosuhteitaan tektonisten liikkeiden, magmaattisen toiminnan ja geotermisen virtauksen muutosten seurauksena, jolloin koostumus ja rakenne muuttuvat, mutta pysyvät kuitenkin suurelta osin kiinteässä tilassa, mikä johtaa metamorfisten mineraalien (jalokivien) muodostumiseen, jotka synnyttävät kiviä (jade).

Eri syiden ja fysikaalis-kemiallisten olosuhteiden perusteella metamorfoosi voidaan jakaa kontaktimetamorfoosiin ja alueelliseen metamorfoosiin.

(a) Kontaktimetamorfoosi:

Sillä tarkoitetaan magmaattisen toiminnan aiheuttamaa metamorfismia, joka tapahtuu magmaattisen intruusion ja ympäröivän kallion välisellä kontaktivyöhykkeellä matalalla syvyydellä (2 - 3 km) maan alla. Erilaisten metamorfisten tekijöiden ja ominaisuuksien mukaan se voidaan jakaa termiseen metamorfismiin ja kontaktimetamorfismiin.

- Terminen metamorfoosi: Tämä tarkoittaa prosessia, jossa magman tunkeutuminen ympäröivään kiveen aiheuttaa ympäröivän kiven mineraalien uudelleenkiteytymisen tunkeutuvan magman lämmön ja haihtuvien aineiden vaikutuksesta, mikä johtaa suurempiin rakeisiin tai metamorfiseen kiteytymiseen ja komponenttien uudelleenkombinaatioon, jolloin muodostuu uusia mineraaleja ja mineraalikokoonpanoja. Yleisiä jalokiviä ovat rubiini, kordieriitti, wollastoniitti, sanidiini.

- Kontaktimetasomatismi: Tämä tapahtuu, kun haihtuvat aineet ja hydrotermiset nesteet, jotka vapautuvat magman myöhäisen kiteytymisen aikana kosketuksessa ympäröivään kiveen, aiheuttavat merkittäviä metasomaattisia muutoksia ympäröivässä kivessä ja intruusiossa muodostaen uusia kiviä (jade). Kontaktimetasomatismi on todennäköisintä lähellä keskihappoisten intruusioiden ja karbonaattikivien välistä kontaktivyöhykettä. Kaksinkertaisen metasomatismin seurauksena kontaktivyöhykkeen lähellä olevat kivet muuttavat koostumustaan, rakennettaan ja tekstuuriaan muodostaen sarjan jalokiviä tai jadea, joista yleisimpiä ovat diopsidi, augiitti, andradiitti ja grossulariitti sekä myöhemmin esiintyvät tremoliitti, aktinoliitti, epidootti, plagioklaasi ja sarvivälke. Uudet mineraalikokoonpanot voivat muodostaa jadetyyppejä, kuten pyrokseenia, sarvivälkettä, serpentiiniä ja karbonaattijadetta.

(b) Alueellinen metamorfoosi:

Tarkoittaa metamorfisia prosesseja, jotka tapahtuvat laajoilla alueilla alueellisten tektonisten liikkeiden seurauksena. Alkuperäisen kiven mineraalikoostumus ja rakenteelliset ominaisuudet muuttuvat tärkeimpien fysikaalisten ja kemiallisten tekijöiden, kuten lämpötilan (200-800), paineen (4 x 108- 12 x 108 Pa ), stressi ja kemiallisesti aktiiviset nesteet, jotka koostuvat pääasiassa H2O CO2.

Metamorfiset mineraalit (jalokivet) ja niiden yhdistelmät, jotka muodostuvat alueellisessa metamorfismissa, riippuvat pääasiassa alkuperäisen kiven koostumuksesta ja metamorfoosin asteesta. Jos alkuperäisen kiven pääkomponentit ovat SiO, CaO, MgO ja FeO, metamorfoosin jälkeen muodostuu helposti tremoliittia, aktinoliittia, tremoliittia ja kalsium-rautapyrokseenia. Jos alkuperäinen kivi koostuu pääasiassa savimineraaleista, jotka koostuvat SiO2 AI2O3, sen metamorfisia tuotteita ovat kvartsi tai korundi ja mineraalisymbioosi, joka on yksi Al2SiO5:n homogeenisista kolmivaiheisista muunnoksista. Matalan lämpötilan ja korkean paineen ympäristöt suosivat kyaniitin muodostumista, kun taas andalusiitin muodostumisen lämpötila ja paine ovat suhteellisen alhaisia.

On syytä mainita, että jalokiviä muodostavat geologiset prosessit ovat eri tekijöiden kokonaisvaltainen ilmentymä. Edellä mainitut endogeeniset, eksogeeniset ja metamorfiset prosessit eivät ole erillisiä tai täysin erillisiä toisistaan. Toisin sanoen jalokivien muodostuminen, stabiilius ja kehitys riippuvat geologisesta ympäristöstä ja fysikaalisista ja kemiallisista olosuhteista, joissa ne ovat, mikä tarkoittaa, että ne riippuvat geologisista prosesseista ja tekijöistä, kuten lämpötilasta, paineesta, väliaineen komponenttien konsentraatiosta, happamuudesta ja emäksisyydestä (PH), redox-potentiaalista, kemiallisesta potentiaalista (µi), fugasiteetista (fi), aktiivisuudesta (ai) ja ajasta. Jalokivet ovat eri fysikaalisten ja kemiallisten tekijöiden yhteisvaikutusten tuotteita tietyissä geologisissa prosesseissa, ja fysikaaliset ja kemialliset olosuhteet voivat vaihdella merkittävästi eri geologisissa prosesseissa ja saman geologisen prosessin vaiheissa. On huomattava, että jalokivien muodostumisen ja joidenkin niiden ominaisuuksien ja vapaan energian välinen suhde. Jalokivien muodostumista ja rikastumista rajoittaa systeemin kemiallisten komponenttien aktiivisuus, ja jalokivien vakaus riippuu geologisen systeemin avoimuuden ja sulkeutuneisuuden asteesta. Jalokivien syntyä analysoitaessa olisi otettava huomioon kaikki seikat, jotta voidaan tehdä järkeviä johtopäätöksiä ja luoda teoreettinen perusta luonnonjalokivien keinotekoiselle synteesille.

2. Koejärjestelyjen suunnittelu jalokivisynteesiä varten

Vastaavien luonnonjalokivien muodostumisympäristön ja -olosuhteiden perusteella laboratoriossa syntetisoidaan kristallimateriaaleja simuloimalla samanlaisia mineralisaatioprosesseja. Esimerkiksi mineralogit havaitsivat vuonna 1797, että timantit ovat puhtaita hiiliatomeista koostuvia kiteitä, joilla on kuutiomainen kiderakenne ja jotka ovat muodostuneet korkeassa lämpötilassa ja korkeassa paineessa syvällä maan alla. Tämän jälkeen ihmiset loivat laboratoriossa korkean lämpötilan ja korkean paineen ympäristöjä, joissa hiili kiteytyi timanttikiteiksi. Vuonna 1953 sveitsiläisessä ASEA-laboratoriossa syntetisoitiin lopulta teollisia timantteja korkean lämpötilan ja korkean paineen menetelmillä. Vuoteen 1970 mennessä yhdysvaltalainen General Electric oli syntetisoinut jalokivilaatuisia timantteja. Vuoden 1995 loppuun mennessä CVD-menetelmällä syntetisoidut mustat monikiteiset timanttikalvotuotteet tulivat maamme korumarkkinoille.

Sen vuoksi jalokivien synteesin on perustuttava luonnonjalokivien muodostumismekanismeihin ja suunniteltava erilaisia synteesimenetelmiä. Kun jalokiviä syntetisoidaan laboratoriossa, järkevä prosessisuunnitelma laaditaan vähitellen valitsemalla parhaat vaihtoehdot.

3. Prosessitekniikka ja taloudellisen hyödyn arviointi

Erilaisten kokeellisten kokeiden avulla määritetään tehokkaat synteesimenetelmät ja arvioidaan valittujen menetelmien taloudelliset hyödyt. Toisin sanoen, kun syntetisoidaan ihanteellisia synteettisiä jalokiviä kohtuullisin menetelmin, on tarpeen arvioida näillä menetelmillä syntetisoitujen jalokivien taloudellista arvoa, jotta voidaan määrittää, ovatko ne kannattavia. Jos syntetisoitujen jalokivien hinta on korkeampi kuin vastaavien luonnollisten jalokivien, se ei sovellu laajamittaiseen tuotantoon; tällaisilla menetelmillä on vain tieteellistä merkitystä eikä kaupallista arvoa.

4. Valitse kiteiden kasvuprosessit ja testaa kiteiden kelpoisuusasteet.

Nykyään gemmologit ovat kehittäneet monia menetelmiä kiteiden keinotekoiseen kasvattamiseen. Vaikka näitä menetelmiä voidaan mukauttaa erilaisten synteettisten jalokivien tuotantoon, valittua synteettistä menetelmää olisi tutkittava kattavasti ja yksityiskohtaisesti tuotantoprosessin aikana. Tähän sisältyy erilaisten kiteiden kasvuparametrien tarkka määrittäminen, jotta voidaan varmistaa kiteiden koko ja tekniset ominaisuudet, sekä erilaisten kiteiden kasvun aikana ilmenevien vikojen poistaminen, jotta saavutetaan korkealaatuisten luonnonjalokivien hieno laatu, jossa ei ole selviä eroja luonnonjalokiviin verrattuna.

III jakso Jalokiven synteesiprosessi

Synteettiset jalokivet (kristallit) ovat kiteisiä kiinteitä aineita, joilla on ristikkorakenne, ja niiden synteesi on itse asiassa prosessi, jossa kiteen muodostavia pisteitä (atomeja, ioneja tai molekyylejä) järjestetään ristikkorakennelain mukaisesti tietyissä keinotekoisesti valvotuissa olosuhteissa. Vaikka synteesi jalokivien monin tavoin, mutta muutoksesta fyysisen vaiheen, kiteen kasvuprosessi voidaan jakaa: kaasuvaiheessa kiteytyminen kiinteän faasin e → nestemäisen faasin kiteytyminen kiinteän faasin → amorfinen kiinteä faasi kiteytyminen kiinteän faasin → kiteytyminen kiinteän faasin → kiteytyminen kiinteän faasin → toinen kiteytyminen kiinteän faasin ja niin edelleen neljä erilaista tyyppiä.

Nestemäinen faasi voi olla joko liuos tai sula. Termodynaamiset olosuhteet, jotka johtavat kahteen ensimmäiseen faasisiirtymään, ovat ylikyllästyminen (liukoisuutta suurempi pitoisuus), joka johtaa kolmanteen faasisiirtymään, spontaaniin ydintymiseen ja kasvuun, ja neljänteen faasisiirtymään, joka johtuu ulkoisten lämpötila- ja paineolosuhteiden muutoksista, jotka tekevät alkuperäisestä kiteisestä kiinteästä faasista epästabiilin ja muodostavat toisenlaisen kiteen. Tämän perusteella tällä hetkellä tärkeimmät tuotantoprosessit, joita käytetään jalokivien syntetisoinnissa, ovat liekkisulatusmenetelmä, hydroterminen menetelmä, flux-menetelmä, sulatusmenetelmä, korkean lämpötilan ja erittäin korkean paineen menetelmä, kemiallinen saostusmenetelmä ja niin edelleen.

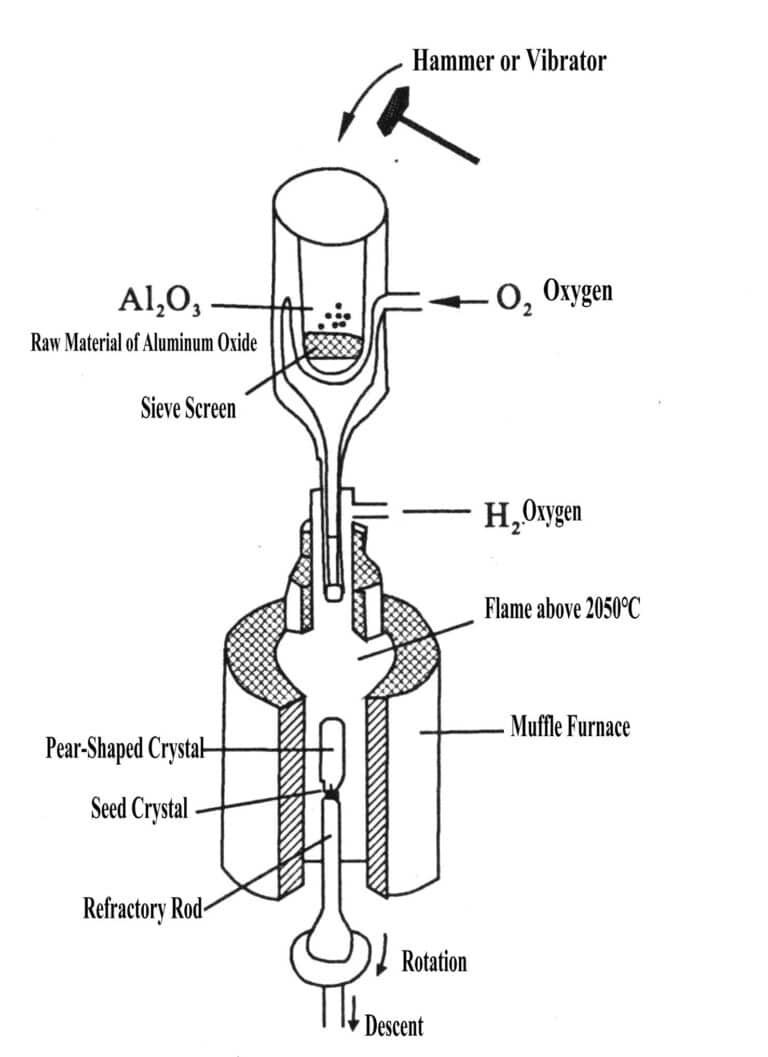

1. Liekkisulatusmenetelmä

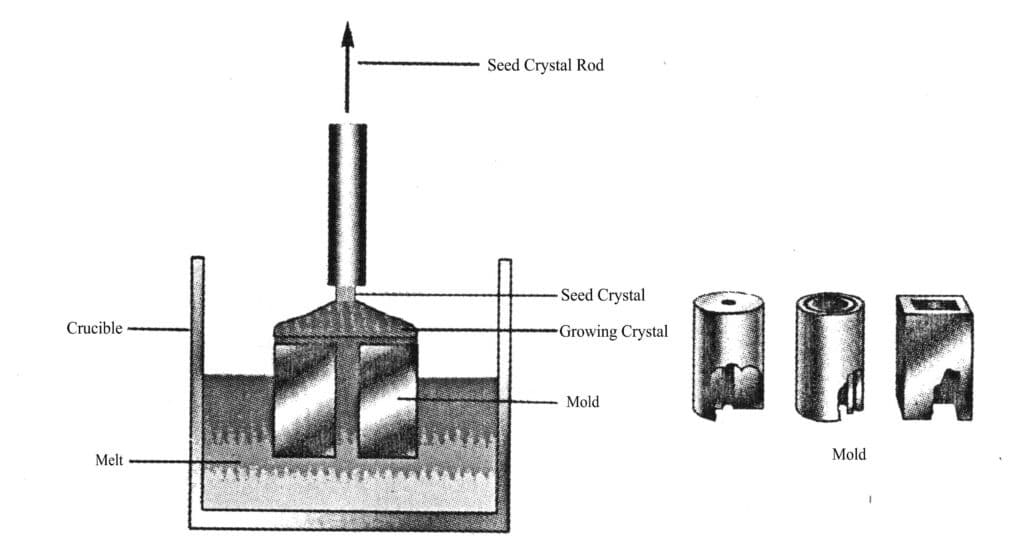

Jalokivien syntetisointiin käytettävä raaka-ainejauhe kuumennetaan ja sulatetaan vety-happiliekin tuottaman korkean lämpötilan avulla, kun se laskeutuu värähtelevässä syöttöputkessa. Sula sula putoaa kannattimella olevan kidesauvan yläosassa olevan siemenkiteen päälle, ja laskeutuessaan hitaasti alaspäin lämmön haihtumisen vuoksi se tiivistyy ja kiteytyy päärynänmuotoisiksi kiteiksi (kuva 2-1). Kiteiden kasvuprosessi tällä menetelmällä simuloi siirtymistä nestemäisestä faasista (sulasta) kiteiseen faasiin magmaattisessa mineralisaatioprosessissa.

1.1 Prosessin kulku

Jalokiteiden kasvattaminen liekkisulatusmenetelmällä käsittää pääasiassa neljä vaihetta: raaka-aineen puhdistus, jauheen valmistus, kiteiden kasvattaminen ja hehkutus.

(1) Raaka-aineen puhdistus

Raaka-aineiden pitäisi olla runsaasti saatavilla ja edullisia, ja puhdistusmenetelmän pitäisi olla yksinkertainen ja tehokas.

(2) Jauheen valmistelu

Jauhemateriaalilta vaaditaan korkeaa puhtautta, täydellistä kemiallista reaktiota ja pientä tilavuuskapasiteettia, ja kiderakenteen on edistettävä kiteiden kasvua.

(3) Kiteen kasvu

Kiteen kasvuprosessi voidaan jakaa kolmeen vaiheeseen: siemenkide, laajeneminen ja isometrinen kasvu.

Koko kiteen kasvun ajan syöttöjärjestelmän on tarjottava tasainen materiaalin syöttö sen varmistamiseksi, että kaikki jauhe sulatetaan pieniksi nestemäisiksi helmiksi; Kaasupolttimen lämpötila on 2900 ℃ , ja se muodostaa kolmikerroksisen liekin muodon ja lämpötilan säännönmukaisen muutoksen; Kiteytysuunin on luotava hyvät lämmön säilytysolosuhteet kasvaville kiteille ja helpotettava kaasun virtausta eikä jauheen kerääntymistä; Alennusmekanismia tarvitaan varmistamaan, että aloitusasento voi tehdä kiteen ylimmän lämpötilan korkeammaksi kuin kiteen sulamispiste, mutta alhaisemmaksi kuin kiteen kiehumispiste, ja varmistamaan, että on olemassa 2 ~ 3 mm paksu sulamiskerros.

(4) Hehkutuskäsittely

Kun synteettinen kristalli on sijoitettu korkean lämpötilan uuniin, lämpötila nostetaan hitaasti ennalta määrättyyn tasoon, sitten pidetään vakiolämpötila pitkään ja hehkutetaan hitaasti synteettisen jalokivikiteen lämpöjännityksen purkamiseksi, jolloin kristalli ei pääse murtumaan lämmön vaikutuksesta.

1.2 Tuotantolaitteet

(1) Syöttöjärjestelmä

Jauhemateriaalin pitäisi pudota tasaisesti ja tasaisesti, sulaa pieniksi pisaroiksi kulkiessaan polttimen läpi.

(2) Vety-happipoltin

Kaasurakenteen on oltava hyvä, vety-hapen syöttösuhteen on oltava sopiva, liekin on oltava kolmikerroksinen ja lämpötilan on oltava vakaa 2900 ℃:ssa ja jauhehäviöt on minimoitava mahdollisimman paljon.

(3) Kiteytysuuni

Uunin rungon on säilytettävä vakaa eristys, uunin kammion on oltava virtaviivainen, ilman jauheen kertymistä, eikä se saa aiheuttaa kaasun turbulenssia, jossa on pieni lämpötilagradientti.

(4) Laskeutumismekanismi

Se olisi sovitettava kiteiden kasvulämpötilaan sen varmistamiseksi, että kiteiden kiinteän ja nestemäisen rajapinta on vakaa ja laskeutuminen on tasaista ja tasaista, sama kuin kiteytymisnopeus. Ja varmista, että siemenkiteen yläosassa on 2 - 3 mm:n sula kerros.

1.3 Erityinen esimerkki: Liekkisulatusmenetelmä korundin jalokivien syntetisoimiseksi.

(1) Raaka-aineiden valinta

Tällä hetkellä sekä kotimaassa että kansainvälisesti, liekki fuusio menetelmä syntetisointi korundi jalokivet käyttää ammoniumalumiinisulfaatti (tunnetaan myös nimellä Ammonium alum) on ensisijainen raaka-aine valmistettaessa γ-AI2O3 jauhe, jolla on seuraavat edut:

① Ammoniumalumiinisulfaatilla on runsaasti raaka-aineita, alhaiset hinnat sekä yksinkertaiset ja tehokkaat puhdistusmenetelmät;

② Ammoniumalumiinisulfaatin paahdettu tuote on löysä ja hyvin juokseva;

③ Ammoniumalumiinisulfaatti on hyvin liukoinen, ja se voidaan puhdistaa yksinkertaisella kiteytysmenetelmällä. Lisäksi uudelleenkiteytysprosessin aikana ja sen epäpuhtauksien poistovaikutus ovat erittäin hyviä. Tarvitaan vain 3 - 4 uudelleenkiteytyskertaa, jotta ammoniumalumiinisulfaatin puhtaus on 99,9% - 99,99%.

(2) Raaka-aineiden valmistus ja puhdistus

① Ammoniumalumiinisulfaatin valmistus. Sekoitetaan alumiinisulfaatti ja ammoniumsulfaatti suhteessa =2,5 :1 ja sekoitetaan tasaisesti, valmistetaan sitten aine-vesi-suhteella 1 : 1,5 kuumennetaan kiehuvaksi, liuotetaan kokonaan ja jäähdytetään hitaasti kiteytymään, jolloin saadaan ammoniumalumiinisulfaattia.

② Ammoniumalumiinisulfaatin puhdistus. Liuotetaan syntetisoitu ammoniumalumiinisulfaatti tislattuun veteen tai deionisoituun veteen, vesi kiteytetään sitten toistuvasti 3 - 5 kertaa, jotta saadaan raaka-aine, jonka puhtaus on 99,9% tai korkeampi.

(3) Värillisen synteettisen korundin jalokivijauheen valmistus.

Värillisen synteettisen korundin jauheen koostumus on γ-AI2O3 ja pieni määrä väriainetta. Väriaineet ovat useimmiten siirtymäalkuaineiden tai harvinaisten maametallien oksideja, jotka tuovat kromofori-ioneja ristikkoon, jolloin kide absorboi valikoivasti näkyvää valoa ja värjää kiteen.

Värillinen synteettinen korundi jalokivijauhe saadaan lisäämällä väriaineita raaka-aineeseen ammoniumalumiinisulfaatti, dehydraatio ja kalsinointi. Erityinen menetelmä on valmistaa väriaine tietyn pitoisuuden liuokseksi ja lisätä se ammoniumalumiinisulfaattiin tarpeen mukaan. Kuumentamisen jälkeen ammoniumalumiinisulfaatti liukenee ja väriaine jakautuu tasaisesti ammoniumalumiinisulfaattiliuokseen. Ammoniumalumiinisulfaatin ja väriaineen seos asetetaan sitten dehydraatiouuniin dehydraatiota varten ja kalsinointiuuniin kalsinointia varten, jolloin varmistetaan, että väriaine jakautuu tasaisesti jauheeseen.

Synteettisissä korundikivissä lisättyjen väriaineiden tyypit ja määrät vaihtelevat, mikä johtaa erivärisiin jalokiviin.

(4) Synteettisten korundikivien kasvu

Kaikkien korundijalokivien liekkisulatuskasvatuksen prosessiolosuhteet ja työvaiheet ovat samanlaiset.

Aseta siemenkide ensin tulenkestävän savisauvan yläosaan, jotta kiteytymisorientaatio voidaan säätää; suositeltava orientaatio on 60°.

Kun uuni on avattu, syöttöjärjestelmä, poltin ja laskeutumismekanismi alkavat toimia. Korundin sulamispiste on 2050 ℃ ja vety-happiliekin käyttölämpötila on 2900 ℃; synteettisen rubiinin kasvu on H2 : O2 = (2,0-2,5); synteettisen safiirin kasvu on H2 : O 2 = (2,8-3,0) 1 ; synteettisen safiirin kasvu on H2 : O2 = (3.6-4). Säädetään kidesauvan asento siten, että lämpötila kiteen yläosassa on sulamispisteen 2050 yläpuolella ja kiehumispisteen 2150 ℃ alapuolella, jolloin varmistetaan, että 2-3 mm:n pituinen sula kerros on olemassa. Kun siemenkide on laajentunut, jatka kasvattamista haluttuun kokoon halkaisijaltaan vakiona. Lopuksi kide on jätettävä uuniin jäähtymään alkuperäisessä tilassaan. Jäähdytysolosuhteilla on tällä hetkellä myös merkittävä vaikutus kiteen laatuun; jos käytetään nopeaa jäähdytystä, suuri lämpötilaero kiteen sisällä ja ulkopuolella lisää sisäistä jännitystä, mikä tekee kiteen pinnasta hauraamman ja alttiimman halkeilulle.

Värillisten synteettisten korundikiteiden kasvun aikana väriaineiden lisääminen alentaa jauheen sulamispistettä, mikä alentaa myös kiteen kasvulämpötilaa. Lisäksi eräiden väri-ionien jakaantumiskerroin korundissa on alle 1, mikä johtaa virheisiin, kuten epätasaiseen väriin tai haurauteen näistä ioneista kasvatetuissa kiteissä.

Korundityyppisten jalokivien kiteiden laatu vaihtelee, ja ne ovat yleensä päärynänmuotoisia 150-750ct kokoisia kiteitä, joiden halkaisija on enintään 17-19 mm. Tällä hetkellä suurimpien tuotettujen kiteiden halkaisija voi olla jopa 32 mm.

(5) Synteettisten korundityyppisten jalokivien hehkutushoidot

Hehkutuskäsittelyn tärkeimmät olosuhteet ovat lämpötila ja aika. Liekkisulattamalla kasvatetuissa korundityyppisissä jalokivikiteissä on suuren lämpötilagradientin vuoksi merkittäviä sisäisiä jännityksiä, jotka edellyttävät hehkutuskäsittelyä. Tyypillisesti 50 mm:n päärynänmuotoisen kiteen sulamiskerroksen lämpötila on yläosassa 2050 ℃, kun taas alaosassa se voi olla vain 100 ℃, jolloin kiteytymisprosessin aikana kiteeseen syntyy sisäinen jännitys, joka voi olla jopa 80 lOOMpa. Jos sisäistä jännitystä ei poisteta hehkuttamalla, kiteet ovat hyvin alttiita rikkoutumaan käsittelyn ja käytön aikana. Koruissa käytettäviä liekkisulatettuja synteettisiä korundikivikiteitä ei yleensä hehkuteta, vaan ne kaikki halkeilevat kasvuakselilla, jossa sisäinen jännitys on suurin, ja halkeillutta pintaa käytetään työpintana leikkaamiseen ja hiontaan.

Erityinen esimerkki: väritön synteettinen safiiri

Erittäin puhdasγ-AI2O3 kalsinoidusta ammoniumalumiinisulfaatista saatu jauhe syötetään tasaisesti polttouunin läpi [H2: O 2 = (2,0-2,5): 1], sulaa korkeissa 2900 ℃:n lämpötiloissa ja tippuu korkealaatuisten siemenkiteiden päälle sulan kerroksen kanssa.

Yläosassa laskeutuva mekanismi laskeutuu, laajentaa siemenkiteen olkapäätä, tiivistyy ja kiteytyy. Kun se on kasvanut ennalta määrättyyn kokoon, uuni suljetaan, jolloin kide jäähtyy uunin sisällä.

Kiteen sisäisen jännityksen poistamiseksi tarvitaan edelleen hehkutuskäsittelyä, jossa hehkutuslämpötila on noin 1800 ℃ ja aika noin 2 tuntia. Yleensä koruissa käytettäville safiireille ei tehdä hehkutuskäsittelyä, vaan pöydän pinta on leikattava kasvuakselin suunnasta, jossa on suurin sisäinen jännitys.

1.4 Liekkisulatusmenetelmän edut ja haitat

Muihin menetelmiin verrattuna kiteiden kasvattamisessa käytettävällä liekkisulatusmenetelmällä on seuraavat ominaisuudet.

(1) Upokkaita ei tarvita, mikä voi välttää upokkaan aiheuttaman saastumisen;

(2) Korkeaa lämpötilaa voidaan käyttää korkeamman sulamispisteen omaavien jalokivien tuottamiseen;

(3) Nopea kiteen kasvunopeus, suuri tuotanto;

(4) Yksinkertaiset laitteet, korkea työn tuottavuus;

(5) Suuri liekin lämpötilagradientti, huono kiteen laatu;

(6) Lämpötilaa on vaikea hallita, ja kiteet ovat alttiita suurille sisäisille jännityksille, joten tarvitaan hehkutuskäsittelyä;

(7) Tiukat vaatimukset jauheen puhtaudelle ja hiukkaskoolle, korkealle kiiltävyydelle ja korkeille raaka-ainekustannuksille;

(8) Haihtuvien ja helposti hapettuvien materiaalien osalta tämä menetelmä ei yleensä sovellu jalokivien syntetisointiin.

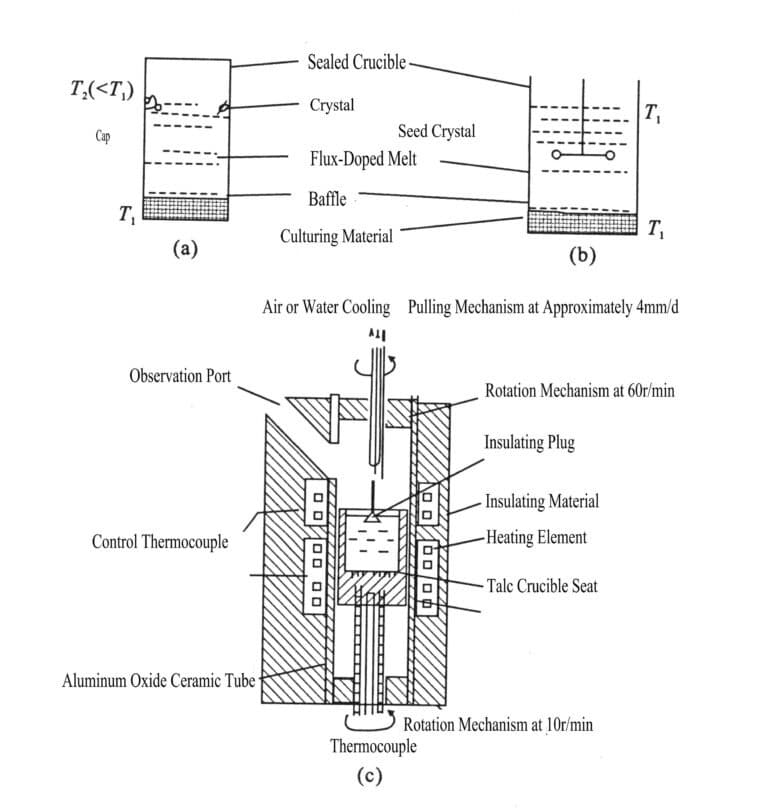

2. Hydroterminen menetelmä

Luonnossa tapahtuvaa hydrotermistä mineralisaatioprosessia simuloiden hydrotermisellä menetelmällä kasvatetaan kristallijalokiviä siirtymällä nestemäisestä faasista (liuoksesta) kidefaasiin vettä sisältävässä järjestelmässä. Luonnollinen hydroterminen mineralisaatio tapahtuu tietyissä lämpötila- ja paineolosuhteissa, ja mineralisaatioliuoksella on tietyt pitoisuudet ja PH-arvot (mineralisoituvan liuoksen ominaisuudet vaihtelevat kasvatettavan jalokivikiteen tyypin mukaan). Kokeet ovat osoittaneet, että vain korkeapaineastiassa voidaan täyttää jalokivikiteiden luonnollisen kasvun simuloinnin edellytykset. Tämän vuoksi hydroterminen menetelmä eroaa muista jalokivikiteiden kasvatusjärjestelmistä. Menetelmä soveltuu materiaaleille, joiden liukoisuus on alhainen normaalissa lämpötilassa ja paineessa mutta korkea liukoisuus korkeassa lämpötilassa ja paineessa.

2.1 Tuotantoprosessi

Kiteiden kasvun kuljetusmenetelmän mukaan se voidaan jakaa kolmeen tuotantoprosessiin.

(1) Isoterminen menetelmä

Isotermisessä menetelmässä kiteiden kasvattamiseen käytetään pääasiassa liukoisuuseroja, jolloin raaka-aineet ovat metastabiileja aineita ja siemenkiteet vakaita. Korkeapainekattilan sisällä ei ole lämpötilaeroa, mikä on tälle menetelmälle ominaista.

Isotermisen menetelmän haittapuolena on se, että sillä ei voida kasvattaa suuria kiteitä, joilla on täydelliset kidemuodot.

(2) Värähtelymenetelmä

Värähtelylaite koostuu kahdesta eri lämpötiloissa olevasta sylinteristä. Toisessa sylinterissä on kasvatusliuos ja toisessa siemenkide. Molempia sylintereitä värähtelevät määrätyin väliajoin niiden välisen konvektion kiihdyttämiseksi. Kiteet kasvatetaan korkeapaineisessa ympäristössä kahden sylinterin välisen lämpötilaeron avulla.

(3) Lämpötilaeromenetelmä

Lämpötilaeromenetelmä on menetelmä, jossa kiteitä kasvatetaan pystysuorassa autoklaavissa, jota käytetään useimmiten kiteiden, rubiinien, smaragdien, akvamariinien ja niin edelleen syntetisointiin. Kiteiden kasvuolosuhteet ovat seuraavat:

① Mineraaleilla on oltava tietty liukoisuus mineralisaattoriliuokseen ja niiden on kyettävä muodostamaan haluttu stabiili yksittäinen kiteinen faasi;

② Mineraalit voivat saavuttaa ylikylläisyyden sopivissa lämpötilaeroissa ilman spontaania ydintymistä;

③ Kristallien kasvattaminen edellyttää tietyn muotoisia ja tietynlaisten ominaisuuksien siemenkiteitä, ja raaka-aineiden kokonaispinta-alan ja siemenkiteiden kokonaispinta-alan välisen suhteen on oltava riittävän suuri;

④ Liuoksen tiheyden lämpötilakertoimen on oltava riittävän suuri, jotta kiteenkasvatusliuoksen konvektio ja liuosten kulkeutuminen helpottuvat;

⑤ Korkeapaineastian on kestettävä korkeita lämpötiloja ja korroosiota.

2.2 Peruslaitteet

Hydrotermisen menetelmän peruslaitteistoon kuuluu pääasiassa korkeapainereaktori, lämmitin, lämpötilansäädin ja lämpötilan tallennin (kuva 22).

2.3 Erityinen esimerkki: Kiteiden hydroterminen synteesi

(1) Kiteiden hydrotermisen synteesin periaate

Perusperiaatteena on kasvattaa kiteitä ylikyllästetyssä liuoksessa, jossa lämpötila korkeapaineisen reaktorin pohjalla on seuraava

korkeampi ja liukenee vähitellen liuokseen, kun taas lämpötila yläosassa on alhaisempi, SiO2 ja saostuu hitaasti, kasvaen sijoitetun siemenkiteen päälle. Kiteiden synteesin aikana on lisättävä tietty määrä mineralisaattoria liuottimen alkuperäisen koostumuksen ja ominaisuuksien muuttamiseksi, jotta SiO2.

(2) Hydroterminen menetelmä kiteiden syntetisoimiseksi.

Kiteiden syntetisointiprosessi hydrotermisellä menetelmällä voidaan jakaa neljään vaiheeseen.

① Valmisteluvaihe. Tähän kuuluvat liuoksen valmistaminen, siemenkiteiden leikkaaminen ja puhdistaminen, viljelymateriaalin (sulatettu kvartsi), siemenkiteiden, siemenkiteiden tukilevyjen, siemenkiteiden metallilankojen sitominen ja korkeapainesäiliön vapaan tilan tilavuuden laskeminen, täyttöasteen laskelmat sekä tiivisterenkaan painerenkaan, lämmityksen ja lämpötilan mittausjärjestelmien mittojen tarkistaminen.

② Lastausvaihe. Aseta sulatettu kvartsi korkeapaineastiaan, aseta siemenkiteiden tuki paikalleen, kaada emäksinen liuos (mineralisaattoriliuos), mittaa nestepinnan korkeus, asenna tiivisterengas, sulje korkeapaineastia, aseta sitten korkeapaineastia uuniin, aseta termopari ja peitä eristyssuojalla jne.

③ Kasvuvaihe. Käynnistä lämmitysuuni lämmittämään, nosta korkeapaineastian lämpötilaa ja säädä lämpötilaa, säädä se haluttuun lämpötilaan ja hallitse lämpötilaeroa. Tuotantoprosessin aikana on tarpeen ylläpitää vakaa lämpötila (yleensä vaaditaan lämpötilan vaihteluita 5 ℃:n sisällä). Kasvun jälkeen pysäytä uuni ja avaa eristyskansi, jolloin ylempi lämpö haihtuu nopeammin kuin alempi osa. Jäähtymisen jälkeen korkeapaineastia voidaan poistaa uunista.

④ Autoklaavivaiheen avaaminen. Kun lämpötila autoklaavin sisällä laskee huoneenlämpötilaan, autoklaavi voidaan avata kiteiden poistamiseksi. Kaada sitten jäljellä oleva liuos ja jäljellä oleva sulatettu kvartsi pois ja puhdista ja tarkasta kasvatetut kiteet ja korkeapaineautoklaavi.

2.4 Hydrotermisen menetelmän ominaisuudet

Tyypilliset olosuhteet kiteiden kasvattamiselle hydrotermisellä menetelmällä ovat lämpötila 300-700 ℃, paine 5,0 x 10 x 107- 3.0x 108 Pa.

(1) kykenee kasvattamaan materiaaleja, joissa tapahtuu faasisiirtymiä (kuten α-kvartsi jne.) ja materiaaleja, joiden höyrynpaine on korkea lähellä niiden sulamispistettä (kuten ZnO) tai hajoavia materiaaleja (VO2 ).

(2) Pystyy kasvattamaan suuria ja puhtaita korkealaatuisia kiteitä.

(3) Kasvatetut kiteet ovat lähimpänä luonnollisia jalokivikiteitä.

(4) Laitteet ovat kalliita ja vaarallisia.

(5) Tarvitaan korkealaatuisia siemenkristalleja, jotka ovat sopivan kokoisia ja sopivia särmikkäitä.

(6) Korkeapaineastian sulkemisen vuoksi koko kasvuprosessia ei voida suoraan tarkkailla.

(7) Korkeapaineastian koko vaikuttaa kiteiden kokoon.

3. Virtausmenetelmä

Flux-menetelmä on nimensä mukaisesti menetelmä, jossa mineraaleja sulatetaan alhaisemmassa lämpötilassa korkeissa lämpötiloissa olevan fluxin avulla, jolloin sulasta kappaleesta kasvaa jalokivikiteitä.

Kiteiden kasvuprosessi flux-menetelmällä on samanlainen kuin mineraalien muodostuminen magman kiteytymis- ja erilaistumisprosessin aikana. Se muistuttaa hydrotermistä kiteiden kasvumenetelmää, paitsi että flux korvaa vesiliuottimen. Siksi flux-menetelmästä voidaan käyttää myös nimitystä korkean lämpötilan sulaliuos, flux-menetelmä tai sulan suolan menetelmä. Menetelmällä on tärkeä rooli kidesynteesissä; jo 1800-luvun puolivälissä joku käytti tätä menetelmää rutiilin synteesiin, mutta se jäi huomiotta liekkisulatusmenetelmien yleistymisen vuoksi, ja vasta viime vuosina sitä on sovellettu laajasti.

3.1 Virtausmenetelmän luokittelu

Virtausmenetelmä voidaan jakaa kahteen pääluokkaan, jotka perustuvat kiteiden ydintymis- ja kasvumenetelmiin.

(1) Spontaani ydintymismenetelmä

Kiteen kasvuprosessin ensimmäinen vaihe on kideytimien muodostuminen. Nukleaatio on faasimuutosprosessi eli pienten kiinteiden kiteiden silmujen muodostuminen emonestefaasiin.

Systeemin vapaan energian muutos tämän faasimuutosprosessin aikana on: △G = △G µ + △Gs .

Kaavassa: △G µ, on systeemin vapaan energian muutos, kun uusi faasi muodostuu, ja △G µ 0. Tämä tarkoittaa, että kideytimien muodostuminen aiheuttaa systeemin vapaan energian pienenemisen, kun systeemi siirtyy nestemäisestä faasista kiteiseen faasiin, jossa on alhaisempi sisäinen energia, mutta samalla systeemin vapaa energia kasvaa nesteen ja kiinteän aineen välisen rajapinnan lisääntymisen vuoksi. Kokeet osoittavat, että tärkeimmät ydintymiseen vaikuttavat ulkoiset tekijät ovat ylijäähtyminen ja ylikyllästyminen. Nukleaation faasimuutoksessa on viiveilmiö, mikä tarkoittaa, että kun lämpötila laskee faasimuutospisteeseen tai kun konsentraatio juuri saavuttaa kylläisyyden, nukleaatiota ei voida havaita. Nukleaatio edellyttää aina tietynasteista ylijäähtymistä tai ylikylläisyyttä.

Lisäksi ydintyminen voidaan jakaa homogeeniseen ja heterogeeniseen ydintymiseen. Homogeenista nukleaatiota tapahtuu yhtä nopeasti missä tahansa systeemin pisteessä, kun taas heterogeenista nukleaatiota tapahtuu tietyissä systeemin pisteissä, joissa nukleaationopeus on suurempi kuin muissa pisteissä.

Homogeeninen ydintyminen voi tapahtua vain ihanteellisissa olosuhteissa; todellisuudessa ydintymisprosessi on aina heterogeeninen, mikä tarkoittaa, että järjestelmässä on aina epäpuhtauksia, epätasainen lämpövirtaus ja epätasaiset säiliön seinämät. Nämä homogeenisuudet alentavat tehokkaasti ydintymisen energiaesteen tasoa, jolloin ytimet muodostuvat mieluiten näihin paikkoihin. Siksi jalokivien keinotekoisessa synteesissä luodaan aina tarkoituksellisesti homogeenisuuksia nukleaation helpottamiseksi esimerkiksi lisäämällä siemenkiteitä tai nukleoivia aineita.

Menetelmä voidaan jakaa kolmeen eri tyyppiin, jotka perustuvat eri tapoihin saada ylikylläisiä liuoksia: hidas jäähdytysmenetelmä, reaktiomenetelmä ja haihdutusmenetelmä, joista hidas jäähdytysmenetelmä on laajalti käytetty sen yksinkertaisten laitteiden vuoksi (kuva 2-3).

① Hitaassa jäähdytysmenetelmässä kaikki kiteiset materiaalit sulatetaan vuossa ja jäähdytetään sitten hitaasti korkealämpöisessä uunissa, jolloin kiteet saavat spontaanisti muodostua ja kasvaa vähitellen. Tätä menetelmää voidaan käyttää synteettisen korundin ja synteettisen yttrium-alumiinigranaatin valmistukseen.

② Reaktiomenetelmässä sulatetaan fluksia kasvatettavan kiteen raaka-aineiden kanssa ja aiheutetaan kemiallinen reaktio. Tietyissä ylikyllästysolosuhteissa kiteet muodostuvat ja kasvavat.

③ Haihdutusmenetelmässä liuotin haihdutetaan vakiolämpötilassa, jolloin sula saavuttaa ylikylläisen tilan, jolloin kiteet voivat saostua ja kasvaa sulasta. Esimerkiksi kiteiden kasvu, kuten CeO2, YbCrO3

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

(2) Siemenkiteiden kasvumenetelmä

Tämä menetelmä on kiteiden kasvatustekniikka, jossa sulaan lisätään siemenkiteitä. Sen erityispiirre on, että siinä kiteet kiteytyvät ja kasvavat vain siemenkiteiden päälle, jolloin spontaanin nukleaation aikana tapahtuvan liiallisen raemuodostuksen haittapuoli voidaan poistaa. Se voidaan jakaa useisiin menetelmiin, jotka perustuvat erilaisiin kiteiden kasvuprosesseihin.

① Siemenkiteiden kiertomenetelmä. Siemenkiteen pyöriminen auttaa sekoittamaan sulaa vuota, jolloin se pääsee diffundoitumaan kiteeseen, nopeuttaa kiteen kasvua ja vähentää sulkeumia [kuva 2-3(b)].

② Ylimmän siemenkiteen kierto- ja nostomenetelmä. Tässä menetelmässä yhdistyvät siemenkiteiden kierto- ja nostomenetelmä ja sulan nostomenetelmä. Sen avulla raaka-aineet sulavat vuossa korkealämpötilavyöhykkeellä upokkaan pohjassa muodostaen kylläisen sulan nesteen; pyörimisen ja sekoittamisen vaikutuksesta se diffundoituu ja tiivistyy suhteellisen matalalämpötilavyöhykkeelle ylhäällä muodostaen ylikylläisen sulan nesteen, joka kiteytyy ja kasvaa siemenkiteellä. Kun siemenkide jatkaa pyörimistä ja nostamista, kide kasvaa vähitellen siemenkiteen päällä. Menetelmän etuna on, että sillä voidaan välttää kiteisiin kohdistuva lämpörasitus, ja jäljelle jäävää sulaa voidaan käyttää uudelleen kiteiden materiaalien ja vuon kanssa.

③ Pohjan siemenkiteiden vesijäähdytysmenetelmä. Kun vuo on erittäin haihtuva, tällä menetelmällä saadaan hyviä kiteitä. Vesijäähdytyksellä varmistetaan siemenkiteen kasvu ja tukahdutetaan ydintyminen sulan pinnalla ja muissa upokkaan osissa, jolloin varmistetaan, että kiteet kasvavat vain siemenkiteeseen.

3.2 Virtauksen valinta

Kiteiden kasvattaminen fluksimenetelmillä edellyttää fluksin läsnäoloa. Fluksina sillä on oltava ominaisuus liuottaa kiteytettävä materiaali sulatettaessa ja olla samalla hajoamisen ja haihtumisen kestävä. Siksi fluksin valinnasta tulee keskeinen tekijä kiteiden kasvattamisessa, sillä se vaikuttaa kiteiden kasvun laatuun ja kasvuprosessiin (taulukko 2-2).

Taulukko 2-2 Makean veden helmen kiiltoasteet

| Flux | Sulamispiste/ ℃ | Kiehumispiste/ ℃ | Tiheys (g/cm3 ) | Liuotin (sulamisliuokset) | Esimerkki kiteen kasvusta |

|---|---|---|---|---|---|

| B2O3 | 450 | 1250 | 1.8 | Kuuma vesi | Li0.5Fe2.5O4, FeBO3 |

| BaCl2 | 962 | 1189 | 3.9 | Vesi | BaTiO3, BaFe12O19 |

| BaO - 0,62 B2O3 | 915 | - | Noin 4,6 | Suolahappo, typpihappo | YIG, YAG, NiFe2O4 |

| BaO - Ba F2 -B2O3 | 800± | - | Noin 4,7 | Suolahappo, typpihappo | YIG, RFeO3 |

| BiF3 | 727 | 1027 | 5.3 | Suolahappo, typpihappo | HfO2 |

| Bi2O3 | 817 | 1890 hajoaminen | 8.5 | Alkali, typpihappo | Fe2O3 , Bi2Fe4O9 |

| CaCO3 | 782 | 1627 | 2.2 | Vesi | CaFeO4 |

| CdCO3 | 568 | 960 | 4.05 | Vesi | CdCrO4 |

| KCl | 772 | 1407 | 1.9 | Vesi | KNbO3 |

| KF | 856 | 1502 | 2.5 | Vesi | BaTiO3, CeO2 |

| LiCl | 610 | 1382 | 2.1 | Vesi | CaCrO4 |

| MoO3 | 795 | 1155 | 4.7 | Typpihappo | Bi2M02O9 |

| Na2B4O7 | 724 | 1575 | 2.4 | Vesi, happo | TiO2, Fe2O3 |

| NaCl | 808 | 1465 | 2.2 | Vesi | SrSO4, BaSO4 |

| Na | 995 | 1704 | 2.2 | Vesi | BaTiO3 |

| PbCl2 | 498 | 954 | 5.8 | Vesi | PbTiO3 |

| PbF2 | 822 | 1290 | 8.2 | Typpihappo | AI2O3, MgAl2O4 |

| PbO | 886 | 1472 | 9.5 | Typpihappo | YIG, YFeO3 |

| PbO - 0,2 B2O3 | 500 | - | Noin 5,6 | Typpihappo | YIG, YAG |

| PbO - 0,85 | 500± | - | Noin 9 | Typpihappo | YIG, YAG, RFeO3 |

| PbF2 | 580± | - | Noin 9 | Typpihappo | ( Bi, Ca)3 (Fe, V)5O12 |

| PbO - B2O3 | 720 | - | Noin 6 | Suolahappo, typpihappo | YAG, YIG |

| 2PbO - V2O5 | 670 | 2052 | 3.4 | Suolahappo | RVO4, TiO2, Fe2O3 |

| V2O5 | 705 | - | 2.66 | Kuuma emäs, happo | RVO4 |

| Li2NoO4 | 698 | - | 4.18 | vesi | BaMoO4 |

| Na2WO4 | Fe2O3, TEKOÄLY2O3 |

Virtauksen valinnan perusperiaatteet ovat seuraavat:

(1) Korkea liukoisuus, joka vaihtelee lämpötilan mukaan, mikä helpottaa kiteiden kasvua.

(2) Mahdollisimman alhainen sulamispiste ja viskositeetti ja mahdollisimman korkea kiehumispiste, jotta kiteet voivat kasvaa nopeasti laajalla lämpötila-alueella.

(3) Haihtuvuuden tulisi olla alhainen, myrkyllisyyden ja syövyttävyyden tulisi olla minimaalinen, ja sen tulisi olla helppo poistaa ympäristönsuojelun ja turvallisen tuotannon vuoksi.

(4) Ei saa muodostaa väliyhdisteitä kiteisten komponenttien kanssa, jolloin kiteiden kasvu on ainoa vakaa vaihe.

3.3 Virtausmenetelmän ominaisuudet

Virtausmenetelmällä on muihin menetelmiin verrattuna seuraavat ominaisuudet:

(1) Vahva sovellettavuus, joka pystyy tuottamaan erilaisia jalokivimateriaaleja.

(2) Matala kasvulämpötila, joka ei ainoastaan säästä energiankulutusta vaan myös säästää korkean lämpötilan materiaaleja.

(3) Voi tuottaa jalokivikiteitä, joissa on haihtuvia komponentteja, jotka hajoavat lähellä sulamispistettä.

(4) Flux-menetelmällä voidaan kasvattaa kiteitä faasimuutoslämpötilan alapuolella, jolloin vältetään tuhoavat faasimuutokset.

(5) Kasvatetut kiteet ovat hyvälaatuisia, ja laitteet ovat yksinkertaisia ja helppokäyttöisiä.

(6) Kiteiden kasvunopeus on hidas, kasvusykli on pitkä ja kiteet ovat pieniä ja alttiita sisältämään kationeja virtauksesta.

(7) Monet vuonet ovat eriasteisesti myrkyllisiä, ja niiden haihtuvat aineet syövyttävät tai saastuttavat usein uunin runkoa.

4. Sulatusmenetelmä

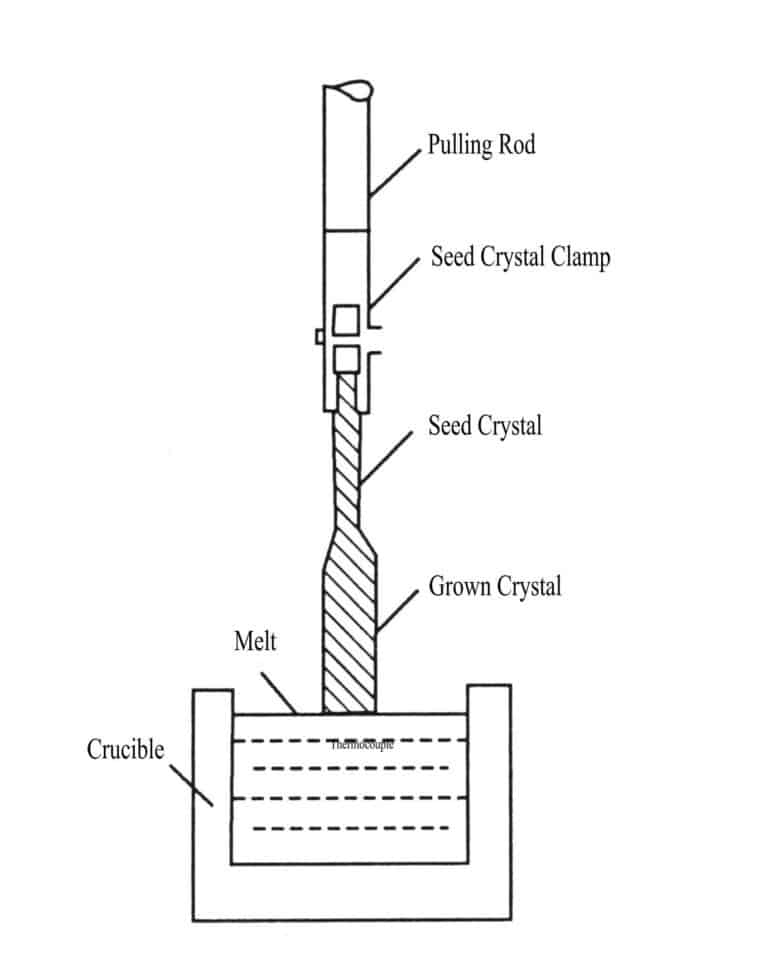

Menetelmää, jossa kiteet valmistetaan upokkaalla, kutsutaan yleisesti sulatusmenetelmäksi. Jalokivien valmistusmenetelmiin kuuluvat pääasiassa muun muassa kiteiden vetomenetelmä, sulanvalumenetelmä, sulan pohjajäähdytysmenetelmä, upokkaaseen laskeutumismenetelmä, kuplakasvatusmenetelmä ja kaarilämpökaarilämpömenetelmä. Kiteiden veto- ja valumenetelmät ovat tällä hetkellä näistä yleisimmin käytetyt. Kiteiden kasvattamiseen käytettävä sulamenetelmä kuuluu epätasaisen ydintymisen tyyppiseen synteesimenetelmään.

4.1 Kiteen vetomenetelmä

Tässä tuotantoprosessissa käytetään siemenkiteitä, joilla kiteet vedetään sulasta. Menetelmällä voidaan kasvattaa suuria, korkealaatuisia yksikiteitä ilman siirtymiä. Sillä on kasvatettu menestyksekkäästi monia käytännöllisesti arvokkaita jalokivimateriaaleja. Esimerkiksi Zhejiang Juhua Gem Factory kasvatti menestyksekkäästi kansainvälisesti edistyksellisiä värittömiä safiiri-LED-kiteitä valaistukseen kuplakasvun vetomenetelmällä vuonna 1999; se kasvatti myös halkaisijaltaan 250 mm:n värittömiä ja noin 20 kg:n painoisia safiirikiteitä optisia ikkunamateriaaleja varten, joita käytetään ohjuksissa ja lennokeissa, sulan vetomenetelmällä; vuonna 2001 harvinaisilla maametalleilla seostettuja alumiinioksidigranaattikiteitä lasereita varten kasvatettiin tällä menetelmällä.

(1) Prosessin periaatteet ja menettelyt

Aseta raaka-aineet upokkaaseen, kuumenna ja sulata ne ja säädä uunin lämpötila siten, että ylemmän sulan lämpötila on hieman sulamispistettä korkeampi. Annetaan siemenkiteellä olevan siemenkidesauvan koskettaa sulan pintaa, ja kun siemenkiteen pinta on hieman sulanut, lasketaan lämpötila sulamispisteeseen, vedetään ja pyöritetään siemenkidesauvaa, jolloin sulan yläosa on alijäähtyneessä tilassa ja kiteytyy siemenkiteeseen. Tällä tavoin sylinterimäisiä kiteitä kasvatetaan siemenkiteiden sauvan jatkuvan vetämisen ja pyörittämisen aikana (ks. kuva 2-4). Kun kasvava kide saavuttaa tietyn koon ja poistuu sulan pinnalta, se on jäähdytettävä vähitellen jälkilämmittimessä, jotta kide ei halkeile nopean lämpötilan laskun aiheuttaman sisäisen jännityksen vuoksi.

(2) Laadunvalvontatekijät

① Siemenkiteen laatu: vaatii, ettei siinä ole siirtymiä tai että siirtymätiheys on alhainen ja että sen pinnalla ei ole vaurioituneita kerroksia, ja että se kykenee kostuttamaan sulan täysin siemenkiteen kanssa.

② Lämpötilan säätö: edellyttää, että lämpötilajakauma sulassa kiinteän ja nesteen rajapinnassa on täsmälleen sulamispisteen tasolla, jolloin varmistetaan, että siemenkiteen ympärillä olevassa sulassa on tietynasteinen alijäähtyminen, kun taas muilla alueilla lämpötila on sulamispisteen yläpuolella.

③ Vetonopeus ja pyörimisnopeus riippuvat kasvatettavan kiteen halkaisijasta, sulan lämpötilasta, sijoiltaanmenoista, sulkeumista ja komponenttien alijäähtymisestä. Lisäksi kiinteän ja nestemäisen rajapinnan (tason) muoto on myös tärkeä parametri, joka määrittää kiteen laadun.

④ Epäpuhtaudet: Epäpuhtauksien tyypit ja määrät vaikuttavat eri tavoin kiteen laatuun.

(3) Vetomenetelmällä kasvatettujen kiteiden ominaisuudet

① Kiteen koko kasvuprosessi voidaan havaita suoraan.

② Kasvava kide ei ole kosketuksissa upokkaan kanssa, jolloin vältetään ydintyminen upokkaan seinämään ja upokkaan seinämän kiteeseen kohdistuva puristusjännitys.

③ Kiteissä on vain vähän vikoja, ja korkealaatuisia suuntautuneita kiteitä saadaan suhteellisen nopeasti.

④ Upokkaat ja muut materiaalit saastuttavat helposti kiteitä.

⑤ Mekaanisten siirtolaitteiden värähtely, lämpötilan vaihtelut ja monimutkainen nestevirtaus sulassa voivat kaikki vaikuttaa kiteen laatuun.

4.2 Sulatusohjattu menetelmä

(1) Prosessin periaatteet ja menettelyt

1960-luvulla vetomenetelmästä kehitetty sulan ohjaama menetelmä on kasvutekniikka, jolla voidaan vetää suoraan sulasta eri poikkileikkauksen muotoisia kiteitä, mikä on lähinnä vetomenetelmän muunnos. Sen nimen pitäisi olla reunarajoitetun ohutkalvon syöttävä vetävä kasvutekniikka (EPG-menetelmä).

Menetelmässä kiteiden kasvattamiseen tarkoitettu materiaali kuumennetaan ja sulatetaan korkealämpöisessä upokkaassa, asetetaan kapillaareilla varustettu muotti sulaan ja noustaan kapillaareja pitkin muotin yläosaan, jossa on tietty poikkileikkauksen muoto. Siemenkide upotetaan muotin yläosassa olevaan sulaan, ja kun siemenkiteen pinta irtoaa, se vedetään vähitellen ylös. Tätä jatketaan, kunnes sula laajenee muotin yläosassa olevan poikkileikkauksen reunaan asti, jolloin vetämistä jatketaan, jolloin kide pääsee tasaantuneeseen kasvuvaiheeseen, jossa kide kasvaa jatkuvasti muotin yläosassa olevan poikkileikkauksen koon ja muodon mukaisesti (kuva 2-5).

Avain kiteiden kasvattamiseen sulatusmuotti-menetelmällä on muotin suunnittelu ja uunin lämpötilakenttä. Muotin suunnittelussa on otettava huomioon, onko sulalla kostutusominaisuuksia muottimateriaalin kanssa ja tapahtuuko kemiallisia reaktioita, ja muottimateriaalin sulamispisteen on oltava korkeampi kuin kiteen sulamispiste; lämpötilakentän suunnittelussa on varmistettava, että lämpötila muotin aukon kohdalla on sopiva.

On olemassa kaksi erilaista homehtumismenetelmää:

① Scepanovin menetelmä: Schepanov ehdotti tätä menetelmää Neuvostoliitossa 1960-luvulla. Siinä sulaan asetetaan muotti, jossa on kapea rako, ja sulan annetaan nousta muotin yläosaan kapillaarisesti, ja kun se koskettaa siemenkidettä, se vedetään jatkuvasti muotin kapean raon määrittelemään muottiin, kun siemenkidettä nostetaan. Tämän menetelmän etuna on, että se ei edellytä, että sula kastelee muotin materiaalin.

② EPG-menetelmä: Se on muovausmenetelmä, jota tohtori H.E. Rapeal tutki menestyksekkäästi TYCO:n laboratoriossa Yhdysvalloissa 1970-luvun alussa ja joka tunnetaan myös nimellä edge-limited thin film feed growth technology. Menetelmän ensisijainen edellytys on, että sulan on kostutettava muottimateriaali, eikä niiden välillä saa olla kemiallisia reaktioita. Jos kostutuskulma ɵ ,o < ɵ < 90°, sula nousee muotin yläreunaan kapillaarivaikutuksen ansiosta, ja kiteen poikkileikkauksen muoto ja koko määräytyvät tiukasti muotin yläreunan muodon ja koon eikä kapillaarisen raon mukaan.

Tämän menetelmän erityisesti muotoillut kristallimateriaalit voivat poistaa jalokivikristallien käsittelyssä tarvittavat raskaat leikkaus-, muotoilu- ja muut mekaaniset käsittelymenetelmät, vähentää materiaalin käsittelyhäviöitä, säästää käsittelyaikaa ja siten alentaa merkittävästi tuotekustannuksia.

(2) Sulan muovausmenetelmän ominaispiirteet

① Se voi suoraan vetää sulasta tietyn muotoisia lankoja, putkia, tankoja, levyjä, levyjä ja muita erikoiskiteitä.

② Sillä voidaan saada tasaisesti koostuvia seostettuja kiteitä.

③ Helppo kasvattaa eutektisia yhdistelmäkiteitä, joiden koostumus on vakio ja optinen tasaisuus hyvä ilman kasvumalleja.

④ Kiteet voivat sisältää johtavaa metallia ja siemenkiteiden jälkiä ja vikoja.

⑤ Kiteet sisältävät usein kaasumaisia sulkeumia.

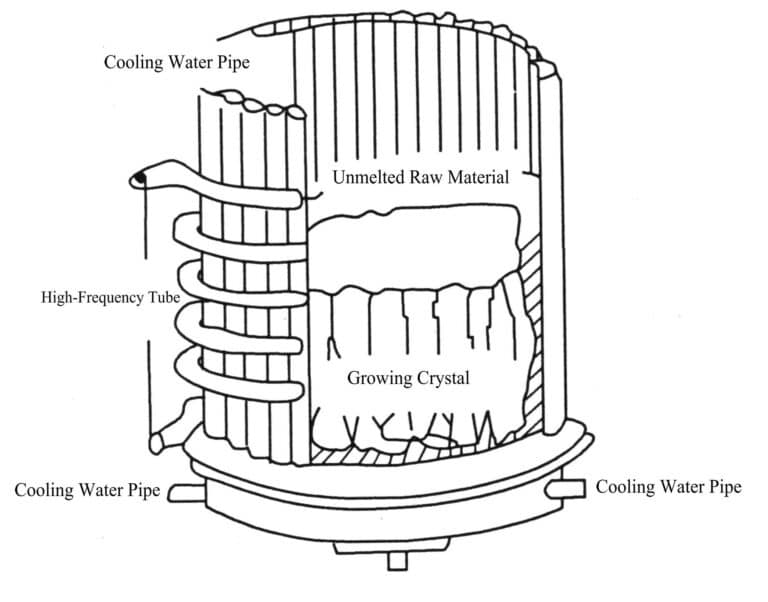

5. Kylmän sulatusastian sulatuskuorimenetelmä

Kiteiden kasvattamiseen käytettävä kylmän sulatusastian sulatuskuorimenetelmä ei vaadi erityistä korkean lämpötilan materiaalia sisältävää sulatusastiaa. Silti siinä käytetään kasvatettavaa kiteiden materiaalia "muotina", joka sulatetaan sisäisesti korkeataajuisen oskillaattorin avulla, jolloin se toimii johtavana "upokkaana" sulana. Ulkopuolelle asennetaan jäähdytyslaite, joka pitää pinnan sulamattomana ja muodostaa sulattamattoman kuoren, joka toimii upokkaana. Jo sulatettu kiteinen materiaali kiteytyy ja kasvaa kiteiden kasvun periaatteen mukaisesti laskevan upokkaan menetelmällä (kuva 2-6). Tässä menetelmässä kiteet kasvavat muuttamalla amorfinen kiinteä faasi nestefaasin (sulan) kautta toiseen kiinteää faasia lähellä olevaan muotoon.

Tätä menetelmää käytetään pääasiassa kuutiomaisten lyijyoksidikiteiden valmistukseen. Sen jälkeen, kun Kiina aloitti keinotekoisen kuutiomaisen lyijyoksidin tuotannon vuonna 1983, laitteita on parannettu merkittävästi. Aluksi kukin korkeataajuusuuni pystyi tuottamaan vain 5 kg erää kohti, mutta nyt sillä voidaan tuottaa 400 kg keinotekoista kuutiollista zirkonia, mikä lisää huomattavasti tuotantoa ja alentaa kustannuksia; samalla tuotetut kiteet olivat aiemmin suhteellisen pieniä ja painoivat vain muutaman kymmenen grammaa, mutta nyt ne voivat painaa yli 1980 grammaa yksikköä kohti, ja värit ovat myös monipuolisempia.

Kuutioisten zirkoniumoksidikiteiden valmistuksessa käytettävä sulatuskuorimenetelmä edellyttää yleensä ZrO2 jauhe ja stabilointiaine on Y2O3 vakauttaja on 99%-99.9%. Epäpuhtauspitoisuuden on oltava alle 0,005%-0,01% (NiO, TiO2, Fe2O3jne.), värillisen kuutiomaisen zirkonian tuottamiseksi on vain tarpeen lisätä väriaineita seokseen, jotta voidaan tuottaa eri värisiä kiteitä, erityisesti sinisiä ja vihreitä kiteitä, jotka voivat jäljitellä safiireja ja smaragdeja (taulukko 2-3).

Taulukko 2-3 Väriaineet ja niitä vastaavat kehon värit synteettisessä CZ:ssä

| Väriaine | Massaprosenttipitoisuus | Kristallin väri |

|---|---|---|

| Ce2O3 | 0.15 | Punainen |

| Pr2O3 | 0.1 | Keltainen |

| Nd2O3 | 2.0 | Violetti |

| Ho2O3 | 0.13 | Vaaleankeltainen |

| Er2O3 | 0.1 | Vaaleanpunainen |

| V2O5 | 0.1 | Keltavihreä |

| Cr2O3 | 30.3 | Oliivinvihreä |

| Co2O3 | 0.3 | Deep Purple |

| CuO | 0.15 | Vaaleanvihreä |

| Nd2O3 + Ce2O3 | 0.09 + 0.15 | Rose Red |

| Nd2O3 + CuO | 1.1 + 1.1 | Vaaleansininen |

| CO2O3 + CuO | 0.15 + 1.0 | Violetti Sininen |

| CO2O3 + V2O5 | 0.08 + 0.08 | Ruskea |

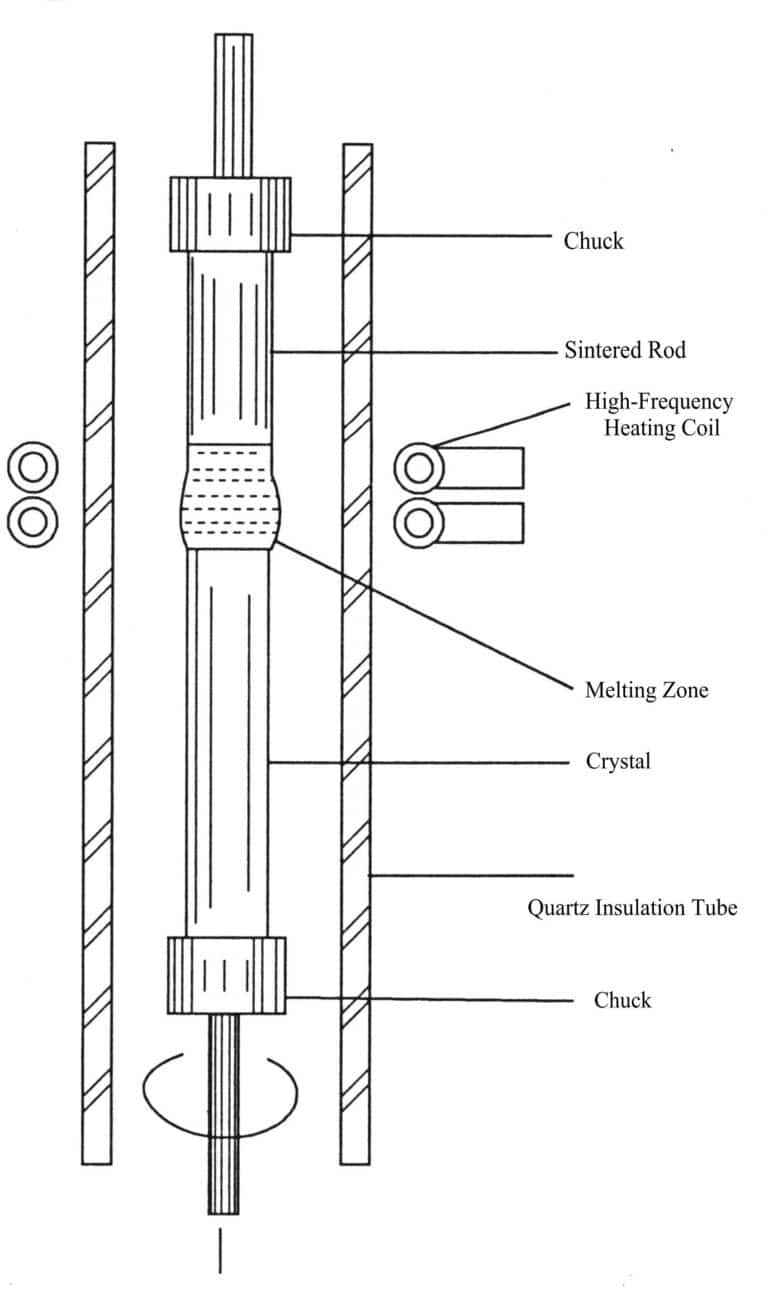

6. Vyöhykesulatusmenetelmä

6.1 Periaate

Pu Fanin kaltaisten tutkijoiden tekemien tutkimusten mukaan kiteiden alueellisen sulamisprosessin aikana materiaalin kulkeutumisen liikkeellepaneva voima tulee aineen kiinteän ja nestemäisen faasin välisestä tiheyserosta. Jos nestemäisen faasin tiheys on suurempi kuin kiinteän faasin tiheys (tilavuuden supistuminen sulamisen aikana), materiaali kulkeutuu kohti sulamisvyöhykettä; muussa tapauksessa materiaali kulkeutuu vastakkaiseen suuntaan. Siksi alueellisella sulatustekniikalla voidaan hallita tai jakaa uudelleen raaka-aineiden sulavat epäpuhtaudet. Käyttämällä yhtä tai useampaa sulatusvyöhykettä, joka kulkee toistuvasti raaka-aineiden läpi samaan suuntaan haitallisten epäpuhtauksien poistamiseksi, alueellinen homogenisointiprosessi (jossa sulatusvyöhyke kulkee edestakaisin molempiin suuntiin) voi myös tehokkaasti poistaa segregaatiovaikutuksen, sisällyttää halutut epäpuhtaudet tasaisesti kiteeseen ja voi jossain määrin kontrolloida ja poistaa rakenteellisia vikoja, kuten dislokaatioita ja sulkeumia.

6.2 Prosessi

Alueellinen sulatusmenetelmä jaetaan säiliöihin perustuvaan alueelliseen sulatukseen (kuva 2-7) ja säiliöihin perustumattomaan alueelliseen sulatukseen. Jalokivikiteiden kasvattamisessa käytetään usein ei-säiliöityä alueellista sulatusmenetelmää, joka tunnetaan myös nimellä floating zone -menetelmä (FZM).

Kelluvan vyöhykkeen menetelmän prosessi on seuraava: ensin kristallimateriaali sintrataan tai puristetaan sauvan muotoon ja kiinnitetään sitten kahdella ruuvipuristimella; sintrattu sauva asetetaan pystysuoraan eristysputkeen, sitä pyöritetään ja lasketaan (tai sitä liikutetaan kiihdyttimellä) sauvamateriaalin sulattamiseksi; sula vyöhyke on kelluvassa tilassa, jota tukee ainoastaan pintajännitys ilman, että neste pääsee putoamaan, jolloin saadaan puhdistettu tai uudelleenkiteytetty yksikide.

Induktiokuumennus on laajimmin käytetty menetelmä jalokivikiteiden kelluvan vyöhykkeen synteesissä, jota voidaan käyttää tyhjiössä tai missä tahansa inertissä hapettavassa tai pelkistävässä ilmakehässä.

Sulan vyöhykkeen liike voidaan toteuttaa kahdella tavalla: toinen on se, että raaka-aineesta sintrattu sauva pysyy paikallaan lämmittimen liikkuessa; toinen on se, että lämmitin pysyy paikallaan raaka-aineesta sintratun sauvan liikkuessa.

Todellinen lämpötilajakauma sulassa vyöhykkeessä riippuu usein muun muassa teho- ja lämmönlähteen ominaisuuksista, jäähdytyslaitteesta, sintratun sauvan lämmönjohtavuudesta ja nestemäisen faasin liuotuskonsentraatiosta. Yleisenä vaatimuksena on, että sulan vyöhykkeen sisällä lämpötilan on oltava suurempi kuin raaka-aineen sulamislämpötila, kun taas sulan vyöhykkeen ulkopuolella lämpötilan on oltava pienempi kuin raaka-aineen sulamislämpötila.

6.3 Vyöhykesulatusmenetelmän ominaisuudet

(1) Kiteessä ei ole upokas epäpuhtauksien kontaminaatiota.

(2) Hyvä kidelaatu, hyvin vähän sulkeumia ja kasvulinjoja.

(3) Erittäin puhdas, erittäin puhdas sisäisesti.

(4) Prosessiolosuhteiden äkillinen muutos kiteen kasvun aikana voi aiheuttaa kaoottisia kasvulinjoja ja epätasaista väriä kiteeseen.

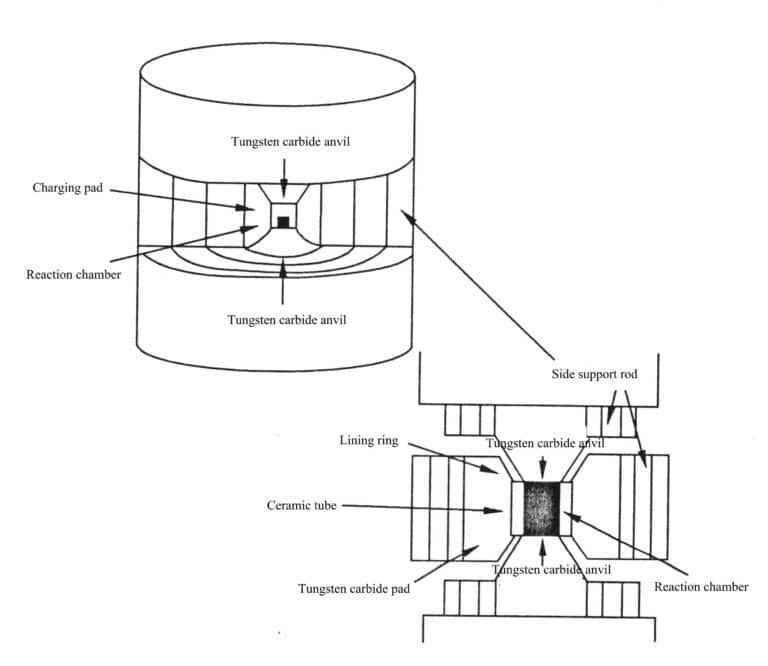

7. Korkean lämpötilan ja erittäin korkean paineen menetelmä

Korkean lämpötilan ja ultrakorkean paineen menetelmä jalokivikristallimateriaalien syntetisoimiseksi tarkoittaa korkean lämpötilan (yli 500 ℃) ja ultrakorkean paineen (yli 1,0x 10 ℃) käyttöä.9 Pa) laitteiston avulla synteettisten jalokivien raaka-aineet (jauhemaiset näytteet) muuttuvat faasimuutoksessa tai sulavat ja kiteytyvät sen jälkeen korkeassa lämpötilassa ja ultrakorkeassa paineessa metamorfisia prosesseja muistuttavien olosuhteiden vallitessa. Tätä menetelmää käytetään pääasiassa timanttien, jaden ja muiden kivien valmistukseen.

Korkean lämpötilan ja erittäin korkean paineen saavuttamiseksi käytetään muun muassa staattisia painemenetelmiä ja räjähdysmenetelmiä (räjähteet, ydinräjähdykset).

7.1 Timanttien synteesimenetelmät

Timanttien keinotekoiseen valmistukseen on olemassa kymmeniä menetelmiä, ja menestyksekkäät menetelmät voidaan jakaa kolmeen pääryhmään:

(1) Staattisen paineen menetelmä

① Staattisen paineen katalysaattorimenetelmä

② Staattisen paineen suora muunnosmenetelmä

③ Siemenkatalysaattorimenetelmä

(2) Räjähdysmenetelmä (dynaaminen menetelmä)

① Räjähdysmenetelmä

② Nesteen tyhjennysmenetelmä

③ Hexagonal Diamond -menetelmän suora muuntaminen

(3) Kasvumenetelmä metastabiililla alueella

① Höyryfaasimenetelmä

② Nestemäisen faasin epitaksimenetelmä

③ Kaasuneste-kiinteän faasin epitaksimenetelmä

④ Korkean lämpötilan synteesimenetelmä ilmakehän paineessa ja korkeassa lämpötilassa

Timanttien syntetisoinnissa yleisesti käytetty menetelmä on siemenkatalyyttimenetelmä (kuva 2-8). Vuonna 1963 Kiinassa tuotettiin teollisen laadun synteettisiä timantteja käyttämällä korkean lämpötilan ja erittäin korkean paineen menetelmiä, joissa kussakin synteesissä saatiin vain pieniä hiukkasia synteettisiä timantteja. Yhdellä synteesillä voidaan tuottaa 60ct synteettisiä timantteja, joissa on huomattavasti suurempia hiukkasia.

7.2 Jadeiitin syntetisointimenetelmät

(1) Punnitse kemialliset reagenssit (natriumsilikaatti ja alumiinisilikaatti), sekoita, kuumenna ja sulata jade-lasimateriaalin (NaAlSi) muodostamiseksi.2O5).

(2) Murskaa jade-lasimateriaali jauheeksi, sekoita väriaineisiin ja lataa erittäin puhtaaseen grafiittiupokkaaseen 140 ℃ paista yli 24 tuntia, suorita sitten korkean lämpötilan ultra-korkea paine (1100 ℃treatment 5,9 x 107 Pa (4 tuntia), katkaisee virran jäähtyäkseen ja tiivistyy kiteytyäkseen kovaksi jadeaggregaatiksi.

Laboratoriotarkkailu: Tämä osoittaa, että jotkut kromi-ionit ovat päässeet ristikkoon, kun taas toiset eivät ole vielä päässeet ristikkoon.

Jadeiitin syntetisoinnissa jalokivilaadun vaatimusten täyttämiseksi on keskeistä saada se kirkkaaksi ja sallia Cr3+ astua ristikkoon.

Taulukossa 2-4 esitetään väriaineita, jotka voivat värjätä jadeiittia.

Taulukko 2-4 Eri väriaineiden vaikutus eri pitoisuuksina jadeiitin väriin.

| Väriaine | The color change of jade glass material as the content varies from 0.01%-10% from small to large |

|---|---|

| Chromium oxide | Lemon yellow →Yellow-green→Green-yellow→Dark green→Olive green→Light blue |

| Cobalt oxide | Azure blue→Dark cobalt blue |

| Nickel oxide | Light lotus color→Lotus color → Purple→Blue-purple →Dark blue |

| Copper oxide | Light blue→Sky blue→Sea blue→Deep ink blue |

| Manganese oxide | Light lilac →Lilac → Deep lilac→ Purple |

| Iron oxide | White→Light yellow-green→Light yellow-brown |

| Titanium oxide | Gray→ Light gray →White |

| Neodymium oxide | Purplish-red under fluorescent light →Bluish-purple under sunlight ( color change effect ) |

| Lutetium oxide | With a fresh green hue |

| Vanadium pentoxide | White with a blue hue →White with a red hue |

| Cerium oxide | White→ with a slight reddish tint |

| Tin dioxide | White with a greenish tint → white with a slight reddish tint |

| Ferric oxide | White with a slight yellowish tint |

| Selenite | A white color with a pinkish hue |

8. Chemical precipitation method

The chemical precipitation method mainly includes chemical vapor deposition and chemical liquid phase deposition. Crystal growth occurs through the transformation from liquid or gas to crystal phase. For example, using the chemical liquid phase deposition method to synthesize polycrystalline gemstone materials such as opal, turquoise, lapis lazuli, and malachite, as well as using the chemical vapor deposition method to synthesize polycrystalline diamond films, large-grain diamonds, and silicon carbide single crystal materials.

8.1 Vapor phase synthesis of diamond films

The gas produced from low molecular weight hydrocarbons mixed with hydrogen is dissociated under certain temperature and pressure conditions, generating carbon ions in a plasma state. Then, guided by an electric field, the carbon ions grow into polycrystalline diamond film layers on a diamond or non-diamond (Si, SiO2, Al2O3, SiC, Cu . etc.) substrate.

There are various CVD methods: hot wire CVD, microwave plasma CVD, DC plasma CVD, laser plasma CVD, plasma-enhanced PECVD, and flame methods. Based on the principle of plasma generation, all CVD methods can be divided into four categories: pyrolytic CVD, DC plasma CVD, radio frequency plasma, and microwave plasma CVD.

8.2 Vapor Phase Precipitation Method for synthesizing silicon carbide

The structure of silicon carbide SiC has more than 150 configurations. Currently, only the 4H and 6H configurations of α- SiC can grow into large crystals belonging to the hexagonal phase.

(1) Ajfa Method: Mix carbon (petroleum coke or anthracite C) with sand (SiO2) and a small amount of sawdust and salt, place it into a graphite rod wrapped with the mixture, apply electricity and heat to 2700℃ to produce SiC(SiO2 + 3C→SiC + 2CO) .

(2) Lely Method: The raw powder for producing silicon carbide single crystals is heated and sublimated into gas after passing through a porous graphite tube, crystallizing directly on the seed without going through the liquid phase, resulting in pear-shaped SiC single crystals.

8.3 Example: Synthesis of Opal by Chemical Precipitation

(1) Principle of Opal Synthesis

From a chemical composition perspective, the components of opal consist of water-containing 3%-10%silica, where the spheres in its structure are made up of amorphous silica or quartz and water, The ratio of silica to water varies slightly, usually containing more silica, provide sufficient refractive index differences for diffraction. For the above reasons, opal has a special play-of-color effect. The colors of the play-of-color are related to the size of the silica spheres: when the diameter of the spheres is less than 138 nm, only ultraviolet light is diffracted, and the play-of-color effect is not observed; when the diameter is 138 nm, purple play-of-color predominates; at a diameter of 241 nm, various colors from first-order red to first-order purple appear, which is also the best quality and most richly colored opal; when the diameter exceeds 333 nm, diffraction is limited to infrared light, and opal will not exhibit the play-of-color effect. Opal is usually composed of aggregates of different particles, each particle arranged in layers of uniformly sized spheres, forming a three-dimensional grating. Therefore, on an Opal polishing surface, you can see some color maps composed of small pieces of color, the size of the color area is between 1 – 10 mm, which is determined by the size of the SiO2 sphere particles.

The revelation of the mysteries within opal provides a theoretical basis for the Synthesis and imitation of opal. Although the principle is simple, it was not until 1972 that P. Gilson successfully synthesized synthetic opal for the first time. Practical synthetic opal began to be marketed in 1974.

(2) The process of artificially synthesizing opal.

Although the synthesis method of opal is a strictly confidential trade secret, it is generally believed that the production process for synthetic opal can be divided into three steps:

① Formation of silica spheres. This is generally achieved using certain high-purity organosilicon compounds, such as tetraethyl orthosilicate, which generate monodisperse silica spheres through controlled hydrolysis. Typically, tetraethyl orthosilicate is usually dispersed in the form of small drops in the aqueous solution of ethanol, adding ammonia and other weak bases and stirring, so that it is converted into water-containing silica spheres.

During the reaction process, care must be taken to control the speed and concentration of the reactants, so that the prepared silica spheres have the same size. Depending on the type of opal required, the diameter of the resulting spheres may vary. (The sphere diameter is 200 nm, 300 nm etc.)

② Precipitation of silica spheres. The dispersed silica spheres are precipitated in a solution with controlled acidity and alkalinity. This step may take more than a year. Once precipitated, these spheres will automatically present the most closely packed arrangement.

③ Compaction of spheres and generation of synthetic opal. This step is crucial for achieving gem-quality requirements and is the most difficult. The product from the second step is similar to barium feldspar, which is very brittle and will quickly dry out and lose its color, so the spheres must be compacted. The method for compacting the spheres is to apply hydrostatic pressure to them. They are placed in a steel piston during pressurization, and a pressure-transmitting liquid is added. As the amount added increases, hydrostatic pressure is applied in all directions to the precipitated spheres without causing deformation.

There are several synthetic opal varieties, including white opal, black opal, and fire opal. The main producing countries are France and Japan.