Mitkä ovat tärkeimmät tekniikat etsatun Champlevé- ja Plique-À-Jour-emalointiprosessin aikana?

Step-by-Step Guide to Etched Champlevé & Plique-à-Jour emali korujen tekeminen

Johdanto:

Tämä opas on perusteellinen ohjekirja, jossa keskitytään kahteen monimutkaiseen ja erikoistuneeseen emalikorumenetelmään: Champlevé ja Plique-à-jour.

Ensimmäinen suuri jakso käsittelee etsiytyneen Champlevé-emalipinnan luomista. Aluksi valmistetaan riittävän paksu metallipohjalevy ja selitetään eri metallien, kuten kuparin, erityisvaatimukset. Keskeinen osa prosessia on valvotun happosyövytyksen käyttäminen rautakloridin kaltaisilla liuoksilla kuvioiden kaiverruttamiseksi metalliin. Tämä edellyttää tarkan suojapinnoitteen (kuten sinettivahan) levittämistä peittämään alueet, joita ei saa syövyttää. Tämän jälkeen käsitellään yksityiskohtaisesti ratkaisevia vaiheita, joissa syövytetyt syvennykset täytetään sekä läpinäkyvällä että läpinäkymättömällä emalilasilla, minkä jälkeen ne poltetaan uunissa ja viimeistellään kiillottamalla sileän ja viimeistellyn pinnan saamiseksi.

Toinen suuri osa käsittelee Plique-à-jour-emalitaidetta, joka on kuuluisa hohtavasta ja läpikuultavasta laadustaan. Se alkaa sopivien metallimateriaalien (esim. 950 hopea, 18 karaatin kulta) valinnalla ja rakenteellisesti vankan mutta herkän metallirungon suunnittelulla. Tämän tekniikan ydin on pystysuora polttomenetelmä, jossa emalilasi kerroksittain ja vaiheittain kerrostetaan aukkoiseen kehykseen. Tämä edellyttää tarkkaa uunin lämpötilan hallintaa, jotta saavutetaan "puoliksi sulanut" tila, jossa lasite jähmettyy virtaamatta. Oppaan lopussa on huolelliset ohjeet viimeistä hiontaa ja kiillotusta varten, joita on käsiteltävä varovasti, koska teos on hauras.

Tämä jäsennelty materiaali on suunniteltu koruntekijöille ja luovan työn tekijöille, jotka haluavat kehittää tai hioa taitojaan näissä vaativissa ja visuaalisesti upeissa emalitaiteissa.

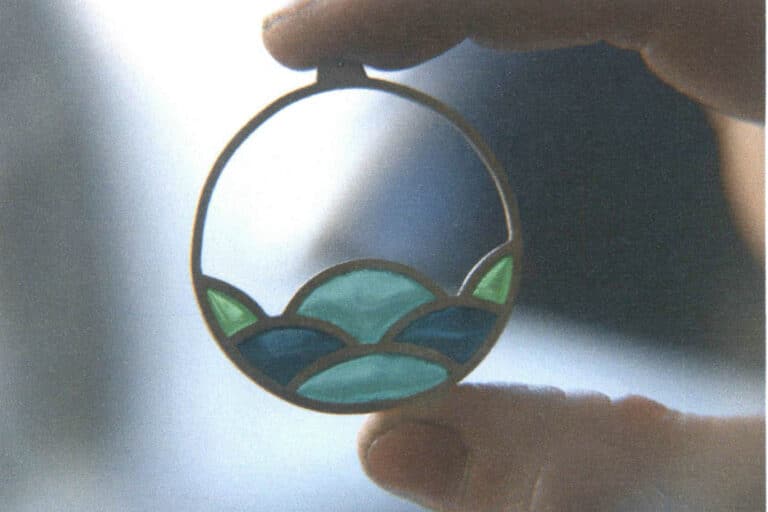

Plique-à-jour-emalipala jugendkaudelta.

Sisällysluettelo

I jakso Etsauskuvioidun champlevé-emalipinnan valmistus

1. Metallisen pohjalevyn valmistelu

Korroosiomenetelmässä käytetään happoliuoksia syövyttämään metallipohjalevyn alueet, joihin emalilasi levitetään tiettyyn syvyyteen, minkä jälkeen emalilasi täytetään ja poltetaan. Korroosiomenetelmää voidaan käyttää kulta-, hopea- ja kuparipohjalevyille, mutta eri metallit vaativat erilaisia happoliuoksia syövytykseen.

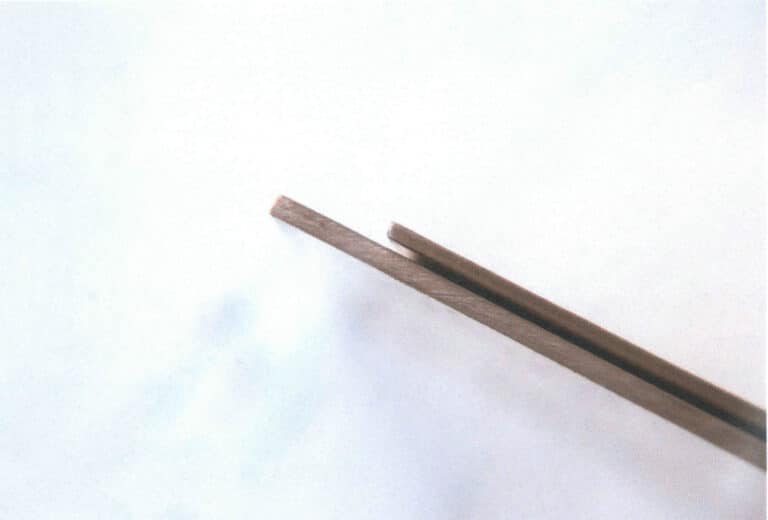

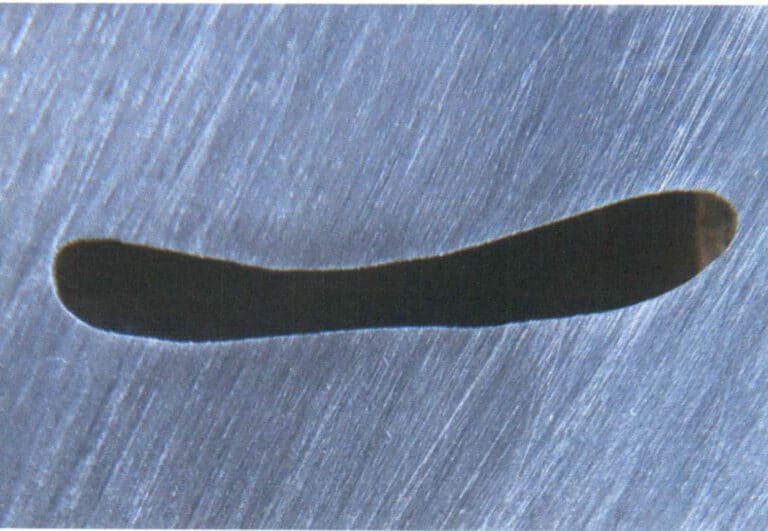

Syövytysmenetelmässä tarvittava metallipohjalevy on paksumpi kuin useissa muissa tekniikoissa. Muissa tässä kirjassa käsitellyissä emalitekniikoissa käytetään periaatteessa kaikissa esittelyissä yhden millimetrin paksuista metallipohjalevyä. Kun taas champlevé-emali valmistetaan syövytysmenetelmällä, metallipohjalevyn paksuuden on oltava vähintään 1,5 mm. Kuvassa 6-1 on vertailu 1 mm paksun kuparipohjalevyn ja 1,5 mm paksun kuparipohjalevyn välillä.

Koska kuparipohjalevy on suhteellisen paksu, se on vähemmän altis muodonmuutoksille polttamisen aikana, joten kuparipohjaa ei tarvitse muotoilla valmiiksi korotetuksi kaareksi, kuten muissa emalitekniikoissa tehdään; sitä on kuitenkin liotettava hapossa, jotta metallipinta on puhdas.

Happoliotus ja puhdistusprosessi esiteltiin aiemmin. Upota ensin muotoon leikattu kuparipohjalevy laimeaan rikkihappoliuokseen, jonka konsentraatio on 30%~50%, kuten kuvassa 6-2 on esitetty, ja liota hapossa 10~15 minuuttia, kunnes metallipinta on täysin puhdas. Poista kuparipohjalevy haposta ja huuhtele toistuvasti juoksevalla vedellä. Kuivaa huuhdeltu kuparipohjalevy ilmakuivaamalla tai taputtele se kuivaksi paperipyyhkeillä myöhempää käyttöä varten.

2. Yleiset syövytyshappotyypit ja niiden erot

Syövytetyssä champlevé-emalitekniikassa käytetään happoliuosta syövyttämään osia metallialustan tietyistä alueista, minkä jälkeen emalilasi täytetään hapon aiheuttamille alentuneille alueille - siksi tätä tekniikkaa kutsutaan champlevé-emaliksi. Kun champlevé-emali valmistetaan syövyttämällä, happosyövytysvaihe on ratkaisevan tärkeä. Seuraavassa esitellään lyhyesti useita yleisiä happoja, joita käytetään metallien syövyttämiseen.

Yleisesti ottaen korutyöpajoissa yleisimmin käytetyt happoliuokset ovat laimea rikkihappoliuos ja laimea typpihappoliuos. Nämä hapot valmistetaan metallien puhdistukseen tarkoitetuilla pitoisuuksilla; pitoisuus on yleensä noin 40%. Se soveltuu vain metallipinnan puhdistamiseen eikä metallin syövyttämiseen.

Metallia syövytettäessä on ensin valittava eri happoliuokset metallialustan tyypin mukaan; myös erityyppisten happoliuosten pitoisuussuhteet vaihtelevat. Esimerkiksi kulta-alustan syövyttämiseen tarvitaan kuningasvesiliuosta (typpihappo + suolahappo), suolahappoa, vetyperoksidia ja jodiliuosta; hopea-alustan syövyttämiseen voidaan käyttää laimeaa typpihappoa, jonka konsentraatio on 20%~30%; kupari-alustan syövyttämiseen voidaan käyttää laimeaa typpihappoa tai rautakloridiliuosta.

Punaisen kuparialustan syövyttämiseksi voit valmistaa syövytysliuoksen lisäämällä vettä typpihappoon. Typpihapposyövytteen suhde on: 30%~35% väkevää typpihappoa (massaosuus 68%) plus 70%~65% vettä. Tämän lisäksi voidaan käyttää myös rautakloridiliuosta. Rautakloridiliuos valitaan tässä syövytykseen seuraavista kolmesta syystä.

(1) Laimeaan typpihappoon verrattuna ferrikloridiliuos ei ole yhtä aggressiivisesti syövyttävää, joten substraatti ei todennäköisesti syövy liikaa.

(2) Rautakloridiliuoksen syövyttävyys on erittäin sopiva: se ei ole liian hidas eikä liian nopea, mikä edistää paremmin suunnittelupiirustuksen yksityiskohtien toteuttamista, ja syövytetyt metalliseinät ovat suhteellisen sileitä.

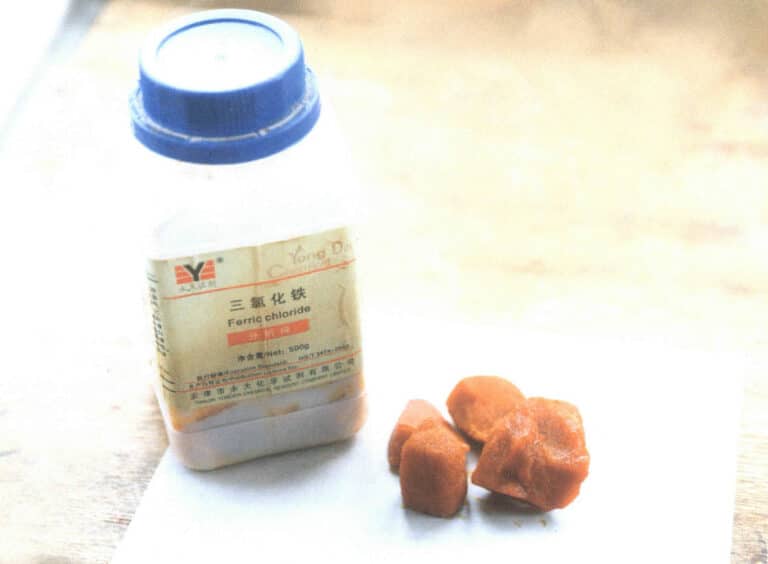

(3) Rautakloridi on itsessään kiinteää, kuten kuvassa 6-3 on esitetty; kun sitä käytetään, lisätään vettä sopivaan pitoisuuteen, jolloin sitä on suhteellisen helppo käsitellä.

3. Valmistusprosessi etsattu Champlevé emali

3.1 Suojapinnoitteen valmistus

Jotta haluttu kuvio voidaan syövyttää metallipohjaan, metallipinnalle on ensin levitettävä suojapinnoite mallin mukaisesti. Syövytysprosessin aikana happo ei vaikuta suojapinnoitteen peittämiin alueisiin, kun taas peittämättömät alueet syövytetään sopivan syvälle, jotta emalilasille saadaan tilaa.

Suojapinnoite voidaan valmistaa tiivistysvahasta, asfaltista, laimennetusta kynsilakasta tai muusta haponkestävästä maalia muistuttavasta aineesta; se voidaan myös valmistaa leikkaamalla kuvio erityisistä liimatarroista ja kiinnittämällä ne metallipintaan. Tässä kirjassa suojapinnoitteen materiaalina käytetään sinettivahaa.

Suojapinnoitteen valmistuksen vaiheet ovat seuraavat.

STEP 01

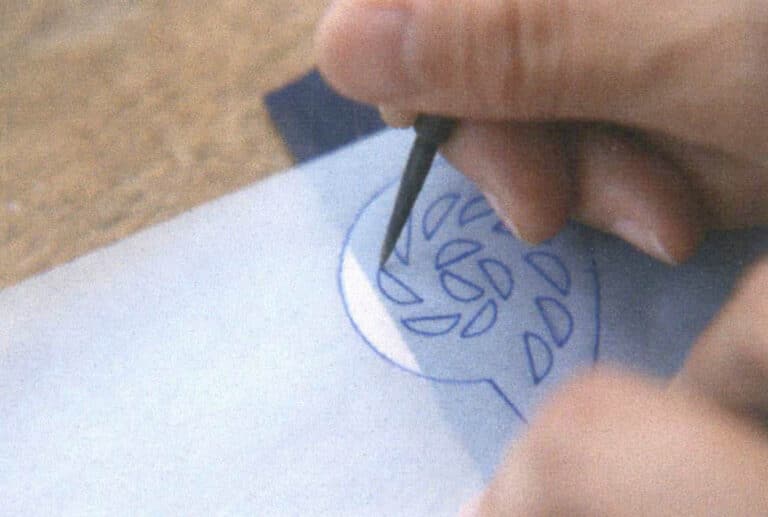

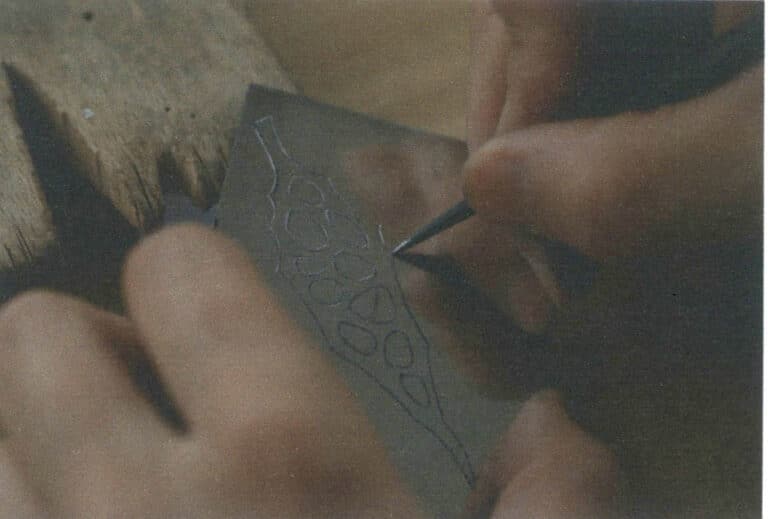

Siirrä kuvio kuparipohjalevylle sinisellä siirtopaperilla. Menetelmä on asettaa sininen siirtopaperi piirretyn kuvion sisältävän paperin ja kuparipohjalevyn väliin ja jäljittää sitten kaikki kuvion viivat terävällä, jäykällä kynän kärjellä; näin kuparipohjalevyyn jäävät siniviivaiset kuviojäljet, kuten kuvassa 6-4 on esitetty.

STEP 02

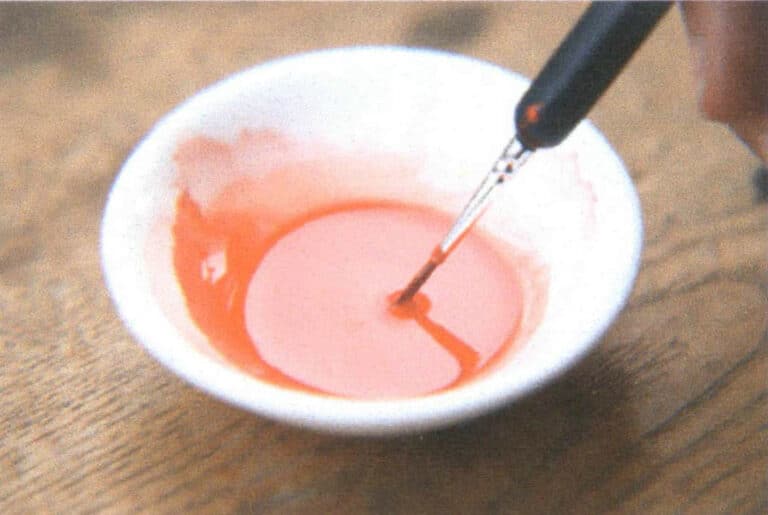

Ohenna tiivistevahaa ohenteella; laimenna sitä, kunnes se liikkuu helposti siveltimellä, kuten kuvassa 6-5 on esitetty.

Kuva 6-4 Suunnitelman siirtäminen kuparipohjalevylle

Kuva 6-5 Tiivistysvahan laimentaminen ohenteella

STEP 03

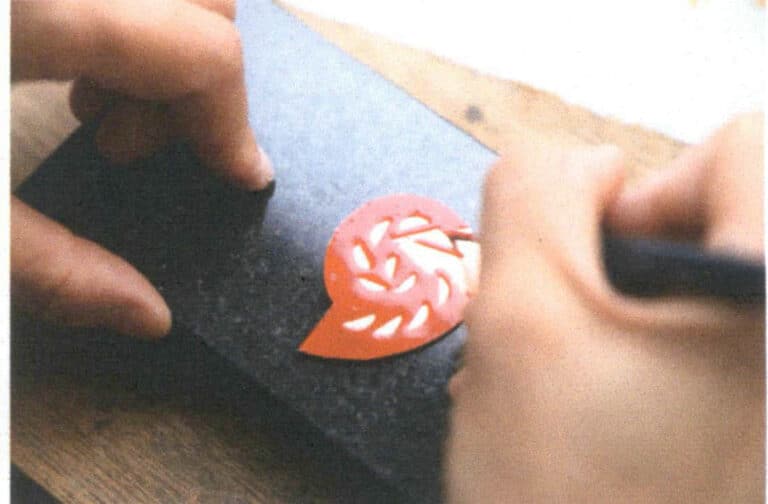

Kastetaan pieni sivellin laimennettuun tiivistevahaliuokseen ja peitetään siirretyn kuvion mukaisesti alueet, joita ei saa syövyttää, kuten kuvassa 6-6 on esitetty.

STEP 04

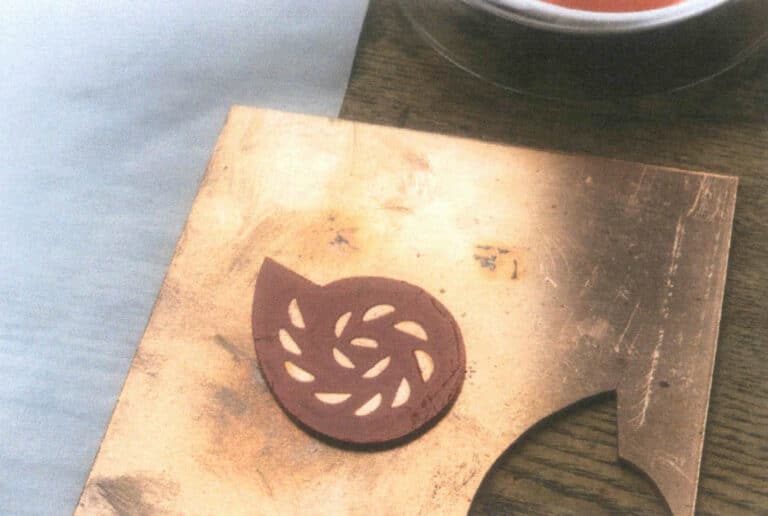

Kun ensimmäinen kerros tiivistevahaa on täysin kuivunut, levitä toinen kerros ja tee 3-4 kerrosta, ja kuivaa yli 8 tuntia. Kuvassa 6-7 näkyy suojapinnoite sen jälkeen, kun kolme kerrosta tiivistevahaa on kuivunut 8 tuntia.

Kuva 6-6 Tiivistysvahaliuoksen käyttäminen sellaisten alueiden peittämiseen, jotka eivät vaadi syövytystä.

Kuva 6-7 Suojapinnoite valmis

Huomautukset

(1) Kun lakka laimennetaan ohenteella, siitä saadaan melko ohutta, jolloin sitä on helpompi levittää; suojaus saavutetaan levittämällä lakkausliuosta useita kertoja. Jos lakkaliuos on liian viskoosia, sivellintä on vaikea hallita kuvioita hahmotettaessa, ja se muodostaa liian paksun suojakerroksen yhdellä kerralla, joka on vaikea kuivua.

(2) Jokainen suojapinnoitekerros on levitettävä ohuesti, jotta suojapinnoitteesta tulee tasaisempi, tasaisempi ja helpompi kuivua.

(3) Sinun on odotettava, että yksi suojapinnoitekerros on kuivunut kokonaan (yleensä se kestää 3~4 tuntia tai jopa kauemmin - mitä kuivempi, sitä parempi) ennen seuraavan kerroksen levittämistä; muuten suojapinnoite voi irrota syövytysprosessin aikana. Jos osa suojapinnoitteesta irtoaa tai irtoaa, metallipohjan paljastunut osa syövytetään pois, mikä on ratkaisevan tärkeää kuvion hienovaraisuuden ja eheyden varmistamiseksi.

(4) Jos mallissa on suhteellisen hienoja viivoja, huomaa, että kapeimman osan ei tulisi mieluiten olla alle 2 mm, koska muuten se on altis yliviivaukselle ja jopa rikkoutumiselle. Jos mallissa tarvitaan erittäin hienoja ja tiheitä viivoja, niitä ei saa liottaa syövytysliuoksessa liian kauan; toisin sanoen syvennyksiä ei saa tehdä liian syvälle, sillä samalla kun happo syövyttää metallia pinnasta alaspäin, se syövyttää myös viivojen sivuilta sisäänpäin. Jos viivat ovat liian hienoja ja syövytysaika on liian pitkä, syntyy todennäköisesti ylisyövytystä ja hienojen viivojen rikkoutumista.

(5) Kun levität kutakin suojausnestekerrosta, kiinnitä huomiota siihen, että sen lisäksi, että suojausneste levitetään metallipohjan etupuolelle kuvion mukaisesti, myös metallipohjan reunat ja takapuoli on päällystettävä suojausnesteellä ja niitä on käsiteltävä varovasti. Jos takapuolelle tai sivuille ei ole levitetty suojaavaa nestettä kokonaan, happo syövyttää suojaamattomista kohdista sisäänpäin, mikä vahingoittaa kappaleen kokonaismuotoa ja jopa pilaa etukuvion. Kuvassa 6-8 esitetyssä teoksessa happo tunkeutui suojapinnoitteeseen, koska takapuolta ei ollut päällystetty kokonaan, mikä vahingoitti kuparipohjan eheyttä.

3.2 Kuvion syövytys

STEP 01

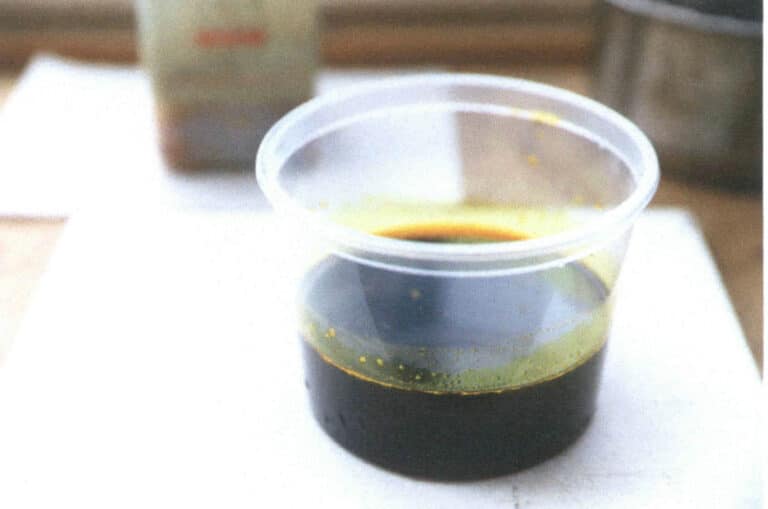

Valmistetaan ferrikloridiliuos. Markkinoilla saatavilla oleva ferrikloridi on pullotettua ruskeaa jauhetta. Liuota ferrikloridijauhe veteen ja sekoita tasaisesti, jotta saat syvänvihreää ferrikloridiliuosta, kuten kuvassa 6-9 on esitetty.

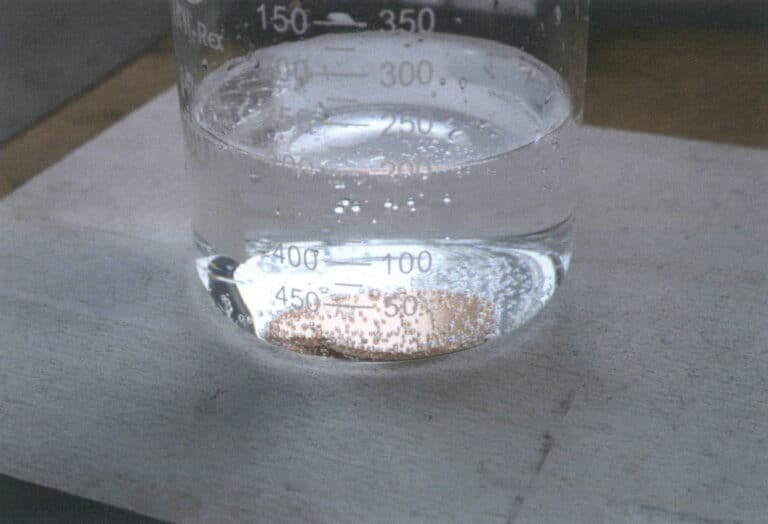

Valmistele laajasuinen lasi- tai muovisäiliö, jossa on tiivis kansi, täytä se kolmanneksen verran vettä ja lisää ferrikloridijauhe. Sekoita lasisauvalla tai bambu-/puutikulla; jos liukeneminen on hidasta, astia voidaan asettaa kuumaan veteen. Kun jauhe on liuennut kokonaan veteen, jatka jauheen lisäämistä ja sekoittamista, kunnes se liukenee... Toista tämä toimenpide, kunnes ferrikloridiliuos on kyllästynyt, eli kunnes jauhetta ei enää liukene. Kuvassa 6-10 esitetyssä astiassa on kylläinen ferrikloridiliuos.

Kuva 6-9 Rautakloridijauheen liuottaminen veteen

Kuva 6-10 Liuos, joka on jo saavuttanut kylläisyyden

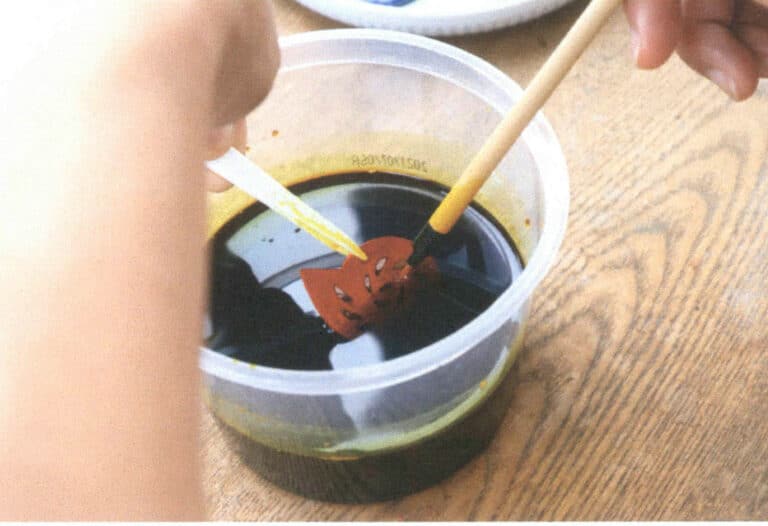

STEP 02

Aseta suojapinnoitteella päällystetty kuparilevy, kun suojapinnoite on täysin kuivunut, ferrikloridiliuokseen upottamalla se kokonaan happoon, peitä se ja odota. Pidä kuparilevyä muovipinseteillä kiinni noin tunnin välein ja ravistele sitä varovasti liuoksessa tai kasta sivellin happoon ja pyyhkäise kevyesti kuparilevyn pintaa. Näin estetään, etteivät liuoksessa olevat epäpuhtaudet tai kuplat pääse laskeutumaan metallin pinnalle, estämään metallin ja hapon välistä kosketusta ja vaikuttamaan syövytysvaikutukseen.

Kun kuparilevy on upotettu ferrikloridiliuokseen, sinun on usein tarkistettava, että syövytys etenee tasaisesti, kuten kuvassa 6-11 on esitetty. Myös syövytyssyvyys on tarkistettava usein. Kun syvyys saavuttaa vaaditun tason, poista kuparilevy välittömästi, jotta kuparipohjalevy ei syöpyisi liikaa.

Liiallinen liotus hapossa voi syövyttää kuparipohjalevyä reunoilta sisäänpäin, mikä poistaa alueita, joiden ei pitäisi olla syöpyneitä, ja vaikuttaa mallin eheyteen ja kuvion reunojen pystysuoruuteen. Kuvassa 6-12 esitettyä kuparipohjalevyä liotettiin hapossa liian kauan; kuvion reunojen metalli on syöpynyt liikaa.

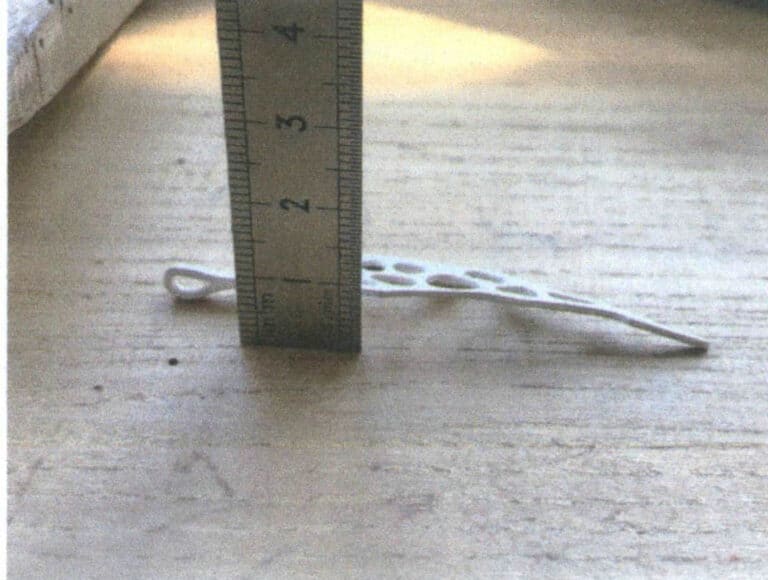

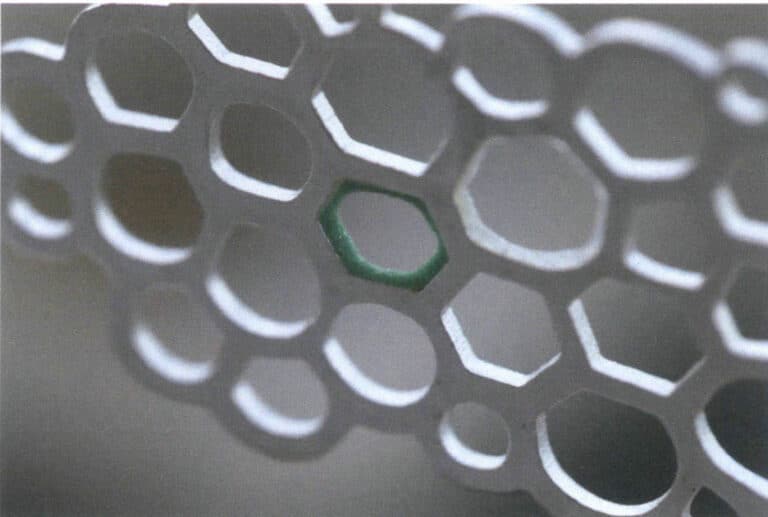

Champlevé-emalointiprosessissa riittää 0,2-0,3 millimetrin korroosiosyvyys. Läpinäkyviä emalilasitteita poltettaessa korroosiosyvyys voi olla 0,2 millimetriä; läpinäkymättömiä emalilasitteita poltettaessa korroosiosyvyyden on oltava yli 0,3 millimetriä, koska läpinäkymättömissä emalilasitteissa on karkeampia hiukkasia kuin läpinäkyvissä. Kuvassa 6-13 on 0,2 mm paksusta hopealevystä valmistettu pieni työkalu, jota käytetään syövytysprosessin aikana poistetun kuparilevymateriaalin syvyyden mittaamiseen.

Kuva 6-12 Kuparinen pohjalevy on liiaksi syöpynyt.

Kuva 6-13 Pieni työkalu korroosiosyvyyden mittaamiseen

STEP 03

Ota kuparipohjalevy pois syövyttävästä liuoksesta, huuhtele runsaalla juoksevalla vedellä ja kuivaa. Poista suojapinnoite kokonaan asetonilla tai ohenteella kuvan 6-14 mukaisesti.

STEP 04

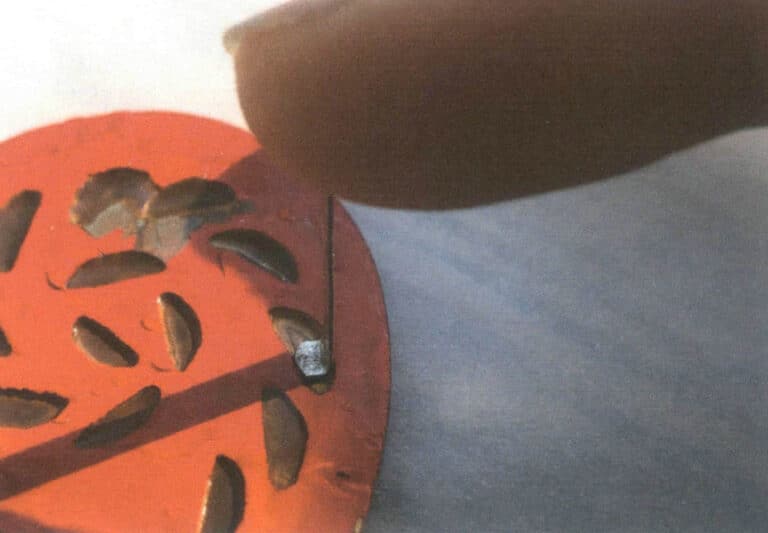

Tarkasta syövytetty kuparipohjalevy huolellisesti; alueet, joissa reunat eivät ole selkeät tai syvyys on riittämätön, on leikattava metallikaiverrusveitsellä tai hiottava käyttämällä ripustettavaa flex-akselihiomakonetta, jossa on sopiva timanttihiomalaikka, kuten kuvassa 6-15 on esitetty.

Kuva 6-14 Tiivistyslakan suojakerroksen pyyhkiminen irti

Kuva 6-15 Reunojen puhdistaminen timanttihiomalaikalla

3.3 Poltto ja kiillotus

Champlevé-emali poltetaan seuraavasti.

STEP 01

Upota kuparilevy, jossa on syövytetty kuvio, laimeaan rikkihappoliuokseen 10~15 minuutiksi, poista se sitten ja huuhtele huolellisesti juoksevalla vedellä, kuten kuvassa 6-16 on esitetty.

STEP 02

Täytä kuparilevyn syvennykset läpinäkyvällä kuparipohjalasitteella mahdollisimman tasaiseksi ja tasaiseksi, kuten kuvassa 6-17 on esitetty.

Kuva 6-16 Hapolla syövytetty kuparilevy huuhdellaan juoksevalla vedellä.

Kuva 6-17 Täyttö läpinäkyvällä pohjalasitteella

STEP 03

Aseta uunin lämpötila 850 °C:een ja polta kuparinen pohjalevy, joka on lasitettu kääntöpuolelta.

STEP 04

Poista poltettu kuparipohjalevy uunista, anna sen jäähtyä ja liota sitä sitten laimeassa rikkihappoliuoksessa, jotta polttamisen aikana hapettuneet kuparin mustuneet alueet saadaan poistettua. Noin 15 minuutin kuluttua ota se pois happokylvystä ja huuhtele se huolellisesti juoksevalla vedellä.

STEP 05

Täytä syvennykset läpinäkymättömällä emalilasitteella mallin mukaisesti; tällä kertaa emalilasite täytetään hieman kuparipohjalevyn tason yläpuolelle, kuten kuvassa 6-18 on esitetty. Koska emalilasi on läpinäkymätöntä, aseta uunin lämpötila 830 °C:een ja polta se.

STEP 06

Kun kuparipohjalevy on poistettu uunista ja sen on annettu jäähtyä, sitä liotetaan laimeassa rikkihappoliuoksessa 15 minuutin ajan ja huuhdellaan sitten juoksevalla vedellä oksidien poistamiseksi.

STEP 07

Jos lasitteen pinta on polttamisen jälkeen kuparipohjalevyn pintaa alempana, lasite on lisättävä uudelleen ja poltettava. Täyttö- ja polttovaiheet toistetaan, kunnes lasitteen pinta on polttamisen jälkeen hieman kuparipohjalevyn pintaa korkeammalla, kuten kuvassa 6-19 on esitetty.

Kuva 6-18 Täyttö läpinäkymättömässä lasitteessa

Kuva 6-19 Lasituspinta hieman kuparipohjalevyn pintaa korkeammalla.

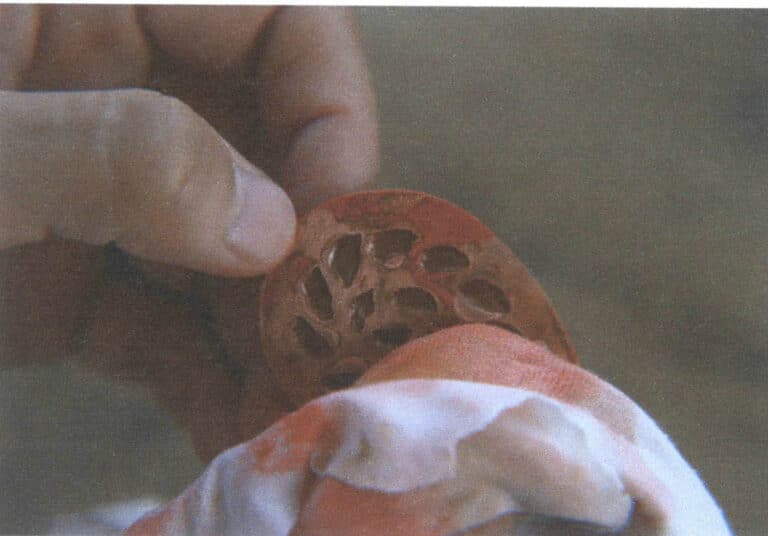

STEP 08

Käytä kiillotusöljykiveä ja hiomapaperia kappaleen pinnan hiontaan; valmis työ on esitetty kuvassa 6-20. Suorita lopullinen lasituspoltto; erityinen menetelmä on sama kuin cloisonné-emalissa käytetty hiontamenetelmä.

II jakso Plique-à-jour-emalin valmistus

Plique-à-jour-emalitekniikka on suhteellisen erityinen emalikäsityö. Muissa emalitekniikoissa, kuten aiemmin esitellyissä tasomassa- ja cloisonné-emalitekniikoissa, emalilasi levitetään metallipohjaan ja muotoillaan kappale korkeassa lämpötilassa poltettaessa. Plique-à-jour-emali eroaa muista menetelmistä siinä, että emalilasitetta ei kiinnitetä kiinteään metallipohjaan, vaan se poltetaan lävistetyn metallirungon aukkojen väliin, jolloin valo pääsee suoraan lasimaisen emalilasikerroksen läpi ja syntyy kauniita väri- ja valoefektejä. Plique-à-jour-emalitekniikan edut ilmenevät kahdesta näkökulmasta: ensinnäkin visuaalisesti plique-à-jour-emaliteokset ovat aina kevyitä ja unenomaisia; emalin lasimaiset ominaisuudet - selkeys, läpikuultavuus ja kovuus - tulevat tässä tekniikassa täydellisiksi; toiseksi, koska metallipohjaa ei ole, teoksen paino vähenee huomattavasti, mikä tekee monimutkaisista ja liioitelluista malleista mahdollisia ja laajentaa suunnittelijoiden vapautta ja aiheita. Plique-à-jour-emalia on käytetty laajalti jugendkaudesta lähtien korusuunnittelussa, ja sen ulkonäkö kiinnittää aina välittömästi katsojan huomion ja kiehtoo.

Kuvassa 7-1 on René Laliquen, jugendkauden edustavan taiteilijan, plique-à-jour-emallikappaleita. Käsityön kannalta plique-à-jour-emalointi on yksi vaikeimmista emalointitekniikoista, ja se asettaa suuria vaatimuksia valmistajan taidoille. Se edellyttää, että käsityöläinen hallitsee erittäin hyvin emalitekniikat ja tuntee hyvin kaikki emalilasitukseen liittyvät näkökohdat - myös emalilasitteen kosteusaste levityksen yhteydessä ja emalilasitteen sulamislämpötila polton aikana. Emalilakkaa levitettäessä valmistajan on myös työskenneltävä nopeasti ja tasaisesti, jotta saadaan aikaan tasainen, ohut ja läpikuultava kerros emalilakkaa.

1. Metallimateriaalien valinta ja metallirunkojen valmistelu

1.1 Metallimateriaalien valinta

Kuten muissakin emalointitekniikoissa, plique-à-jour-emalointi voidaan tehdä kultaan, hopeaan, kupariin tai mihin tahansa metalliin, joka kestää emalilakkausta. Koska plique-à-jour-emalointiprosessi on kuitenkin suhteellisen kallis, valmistukseen valitaan yleensä jalometalleja, kuten kultaa tai hopeaa.

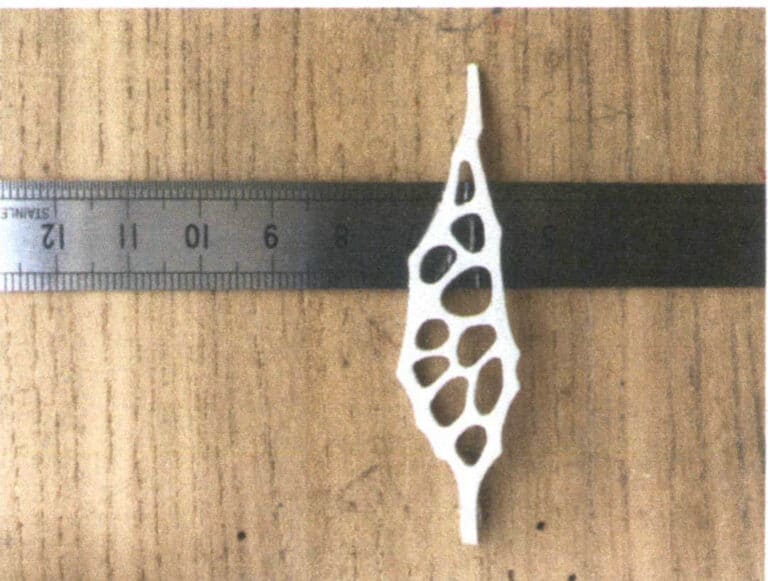

Koska plique-à-jour-emalipaloissa ei ole metallista pohjalevyä ja emaliosat on kiinnitetty metallikehykseen, plique-à-jour-emalissa käytettävän metallikehyksen lujuusvaatimukset ovat suhteellisen korkeat. Kulta ja hopea eivät ole ihanteellisia materiaaleja plique-à-jour-emalipalojen polttamiseen, koska ne eivät ole riittävän kovia. 18 karaatin kulta on sopivin materiaali plique-à-jour-emalissa käytettävien metallikehysten valmistukseen, koska se sitoutuu hyvin emaliin ja on riittävän kovaa. Tämä tarkoittaa, että 18 karaatin kultaa käytettäessä metallikehys voidaan tehdä hyvin ohueksi, jolloin kappaleen paino jää mahdollisimman pieneksi ja kehykseen kiinnitettyjä emalikerroksia voidaan ohentaa, mikä lisää emaliosuuksien läpikuultavuutta. 18 karaatin kulta on kuitenkin kallista. Jos budjetti ei salli sitä tai jos kyseessä on luokkahuoneen harjoituskappale, kannattaa harkita 950 hopean käyttöä, joka on kovempaa kuin hienohopea ja jonka kiilto on parempi ja valkoisempi kuin 925 hopean. Kuvassa 7-2 on hopealevy, jonka puhtausaste on 950 ja paksuus 1 millimetri.

Viime vuosina titaania on käytetty usein myös plique-à-jour-emalien polttamiseen modernissa korusuunnittelussa. Titaani on kevyttä ja vahvaa, joten se soveltuu hyvin plique-à-jour-emalien polttamiseen, mutta sen pinnalle muodostuu helposti oksidikerros korkeissa lämpötiloissa, ja tämä oksidikerros vaikuttaa emalien tarttuvuuteen. Sen vuoksi plique-à-jour-emalointi titaanille on vaikeampaa kuin kullan ja hopean polttaminen. Kuvassa 7-3 on plique-à-jour-emalirintakoru "Winter Garden", joka on poltettu titaanille.

Kuva 7-2 Hopealevy 950

Kuva 7-3 Plique-à-jour-emalirintakoru "Winter Garden", poltettu titaanille.

1.2 Metallirakenteen valmistelu

Ensimmäinen vaihe plique-à-jour-emalien valmistuksessa on metallirungon valmistelu. Se, onnistuuko emalipala, riippuu emalipolton lisäksi merkittävästi myös metalliosista. Plique-à-jour-emalipaloissa metalliosat ovat vain kehys, jonka lujuus on rajallinen, joten valmistuksen aikana on pohdittava perusteellisesti, riittävätkö niiden lujuus ja kiinteys tukemaan niihin kiinnitettyjä emalikerroksia. Itse emalointiprosessi ei välttämättä aiheuta ongelmia, jotka syntyvät plique-à-jour-emalipolton aikana; usein ne johtuvat metallirunkoon liittyvistä ongelmista.

Ensinnäkin, kun viimeistelet suunnittelumallia, sinun on otettava huomioon plique-à-jour-emalien käsityöominaisuudet. Tässä on useita huomioitavia seikkoja.

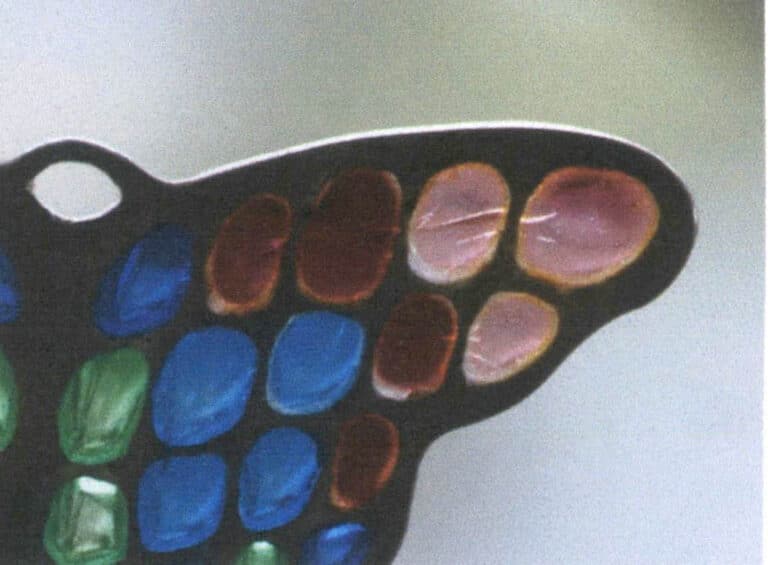

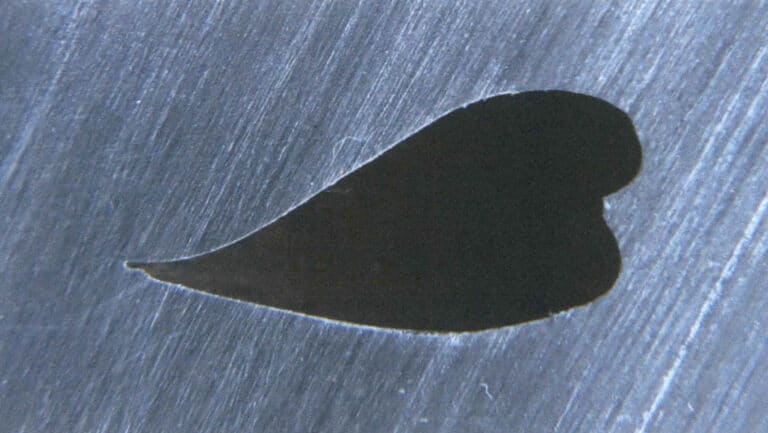

(1) Kunkin avoimen osan tyhjäpinta-alan ei pitäisi olla liian suuri eikä liian pieni. Jos tyhjä alue on liian suuri, ampumisesta tulee vaikeaa. Yleisesti ottaen mitä suurempi aukko on, sitä vaikeampi poltto on ja sitä vaikeampaa on saada aikaan ohut, läpikuultava emalikerros. Kuvassa 7-4 on keskeneräinen korvakoru, joka on tehty plique-à-jour-emalilla; koska suunniteltu tyhjä alue on liian suuri, polttovaikeus lisääntyy, ja vaikka poltto onnistuisikin, paksumpi lasitekerros heikentää kappaleen läpikuultavuutta.

Jos tyhjä alue on liian pieni, se vaikuttaa myös läpikuultavuuteen ja kiilteen värin esitystapaan. Kuvassa 7-5 esitetyssä mallissa, koska tyhjä alue oli liian pieni, poltetussa kappaleessa ei ollut havaittavaa läpikuultavuutta, ja näin menetettiin plique-à-jour-emalin edut.

Kuva 7-4 Liian suuri tyhjä alue, joka aiheuttaa liian paksun lasitteen.

Kuva 7-5 Liian pieni tyhjä alue, joka vaikuttaa valonläpäisyyn.

(2) Kun suunnittelet kuvioita, ota huomioon metallirungon paksuus ja leveys. Oletetaan, että metallikehys on liian ohut tai kehysviivat ovat liian hienoja. Tällöin korkeassa lämpötilassa tapahtuvan polttamisen ja jäähdytyksen aikana voi tapahtua huomattavia muodonmuutoksia, ja metallirungon muodonmuutokset aiheuttavat yleensä siihen kiinnitetyn emalikerroksen halkeamisen. Joissakin museolaatuisissa läpikuultavissa plique-à-jour-emaliteoksissa voidaan jopa havaita alueita, joissa emali on halkeillut tai osittain irronnut. Ratkaisu on lisätä metallirungon paksuutta ja viivan leveyttä sopivasti. Kun otetaan huomioon, että jokaisella metallilla on erilainen lujuus, jos kehyksen metallista valitaan hopea, sen paksuuden on oltava vähintään 0,9 mm. Kuvassa 7-6 esitetty hopeakehys on valmistettu 950-hopeasta, ja sen paksuus on 1 mm. Kapeimman viivan leveys tasossa ei saisi olla alle 0,9 mm, kuten kuvassa 7-7 on esitetty; muutoin kappaleen emalialueet todennäköisesti halkeilevat, kuten kuvassa 7-8 esitetyssä testikappaleessa, jossa on selvästi nähtävissä, että emalihalkeamat syntyvät juuri siellä, missä hopeakehys on liian ohut. Oletetaan, että kehyksen materiaaliksi valitaan 18 karaatin kulta, koska 18 karaatin kullan lujuus on suurempi. Tällöin kehyksen paksuuden ja viivan leveyden rajoja voidaan pienentää 0,7 mm:iin tai jopa 0,6 mm:iin, joten 18 karaatin kulta on suhteellisen ihanteellinen metalli plique-à-jour-emalien valmistukseen, jolla saavutetaan parhaiten ohut ja herkkä visuaalinen vaikutus. Mitä tulee metallikehyksen vähimmäismittoihin, joilla voidaan varmistaa, että emalikerros ei halkeile, se riippuu eri materiaalien lujuuden lisäksi myös työn todellisesta koosta ja muodosta; tekijöiden on arvioitava kokemuksen ja tuotannon aikana vallitsevien erityisolosuhteiden perusteella.

Kuva 7-6 Hopeakehyksen paksuus

Kuva 7-7 Hopeisen kehyksen leveys

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

(3) Suunnittelussa on pyrittävä välttämään kuvan 7-9 mukaisia pitkiä nauhamaisia reikiä ja kuvan 7-10 mukaisia onteloita, joissa on hyvin terävät kulmat, koska molemmat muodot ovat alttiita halkeilulle polttamisen aikana tai sen jälkeen. Syy siihen, että pitkät nauhamaiset reiät halkeilevat plique-à-jour-emalipolton jälkeen, on se, että reiän molemmissa päissä oleva metalli muotoutuu epätasaisesti ja aiheuttaa vääntymisen jälkeen halkeilua emalissa. On olemassa erilaisia selityksiä sille, miksi teräväkulmaiset reiät aiheuttavat emalin halkeilua: yksi selitys on, että terävän kulman molemmin puolin oleva metalli puristuu sisäänpäin; toinen selitys on, että terävän kulman sisäpuolta ei voida viilata täysin sileäksi. Joka tapauksessa emalikerroksen halkeilu on yleinen ongelma plique-à-jour-emalipaloissa, joten halkeiluun johtavia malleja olisi vältettävä jo suunnitteluvaiheessa.

Kuva 7-9 Pitkät, kapeat reiät eivät sovellu plique-à-jour-emalien polttamiseen.

Kuva 7-10 Liian terävät, terävät kulmat eivät sovellu plique-à-jour-emalien polttamiseen.

(4) Emalikerroksen halkeiluriskin lisäksi myös itse metallikehys voi pettää, jos sen lujuus ei ole riittävä. Esimerkiksi kuvassa 7-11 esitetyssä kappaleessa käytetään hopeaa 950, jonka paksuus on 1 mm ja kehysviivan leveys 1 mm. Koska tässä mallissa emalilla täytettäväksi tarkoitetut aukot ovat suhteellisen suuria, kun emali on täytetty ja poltettu, se tuottaa huomattavan sisäänpäin vetävän voiman, mikä johtaa uloimman hopeakehyksen halkeiluun. Tämän vuoksi plique-à-jour-emaliteoksia suunniteltaessa, kun aukon pinta-ala on suuri, metallireunaviivojen leveyttä olisi lisättävä vastaavasti, ja uloimpien reunaviivojen olisi oltava leveämpiä kuin sisäisten reunaviivojen, koska uloimmassa metallissa on emalia vain toisella puolella ja siihen kohdistuu yksisuuntainen vetovoima, minkä vuoksi se on alttiimpi halkeilulle.

(5) Plique-à-jour-emalikoristeessa, jossa on läpikuultava työ, valoa läpäisevä vaikutus on sen suurin kohokohta ja koriste ja koristeen suunnittelun keskipiste. Kun emalikerrokset on onnistuneesti poltettu, valonläpäisy on yleensä sitä parempi, mitä suurempi on aukkojen pinta-ala, ja mitä ohuempi on metallikehys, sitä parempi on valonläpäisy. Oletetaan kuitenkin, että muotoilussa valonläpäisyä tavoitellaan suurentamalla aukkoja umpimähkään ja pienentämällä metallirungon paksuutta. Tällöin tämä tapahtuu sillä hinnalla, että polttaminen vaikeutuu ja polttamisen epäonnistumisen riski kasvaa. Valonläpäisyn ja polttamisen sujuvuuden varmistamisen välillä on tasapainopiste, jonka tarkka saavuttaminen edellyttää suunnittelijalta riittävää teknistä tietämystä ja kokemusta.

Kun suunnittelumalli on valmis, voit aloittaa metallirungon valmistamisen. Seuraavassa plique-à-jour-emalointiesimerkissä metallirungon materiaalina käytetään 950 hopeaa; erityiset valmistusvaiheet ovat seuraavat.

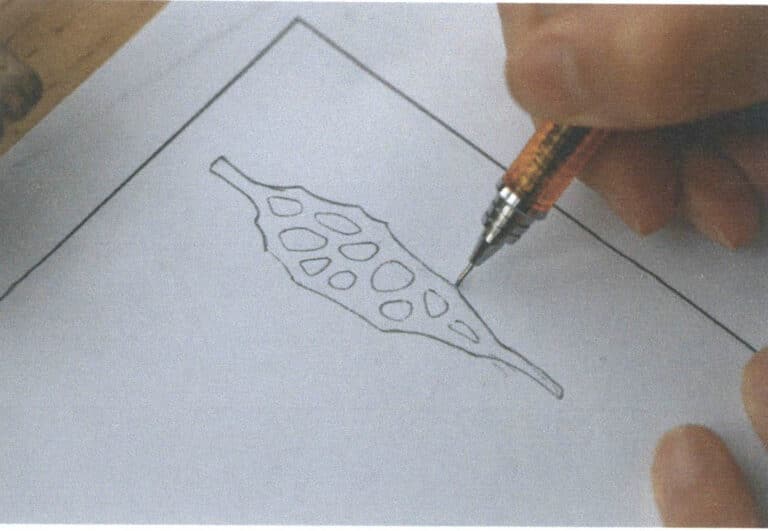

STEP 01

Piirrä malli 1:1 mittakaavassa paperille kuvan 7-12 mukaisesti. Tässä ei tarvita suunnitteluluonnosta vaan suunnitteluvaiheen jälkeen vahvistettua tarkkaa grafiikkaa, jota käytetään seuraavassa vaiheessa metallin sahaamiseen ja viilaamiseen.

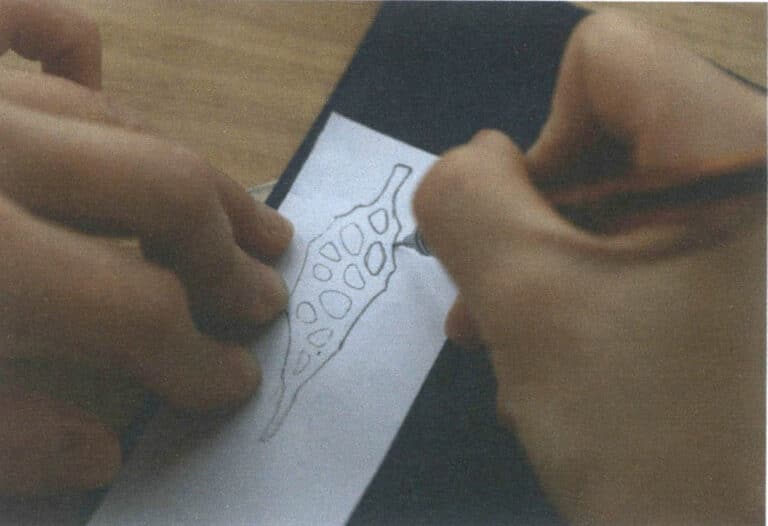

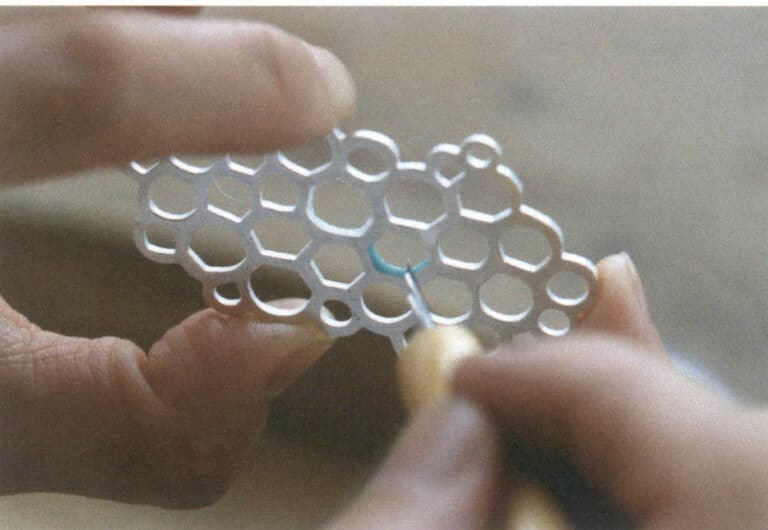

STEP 02

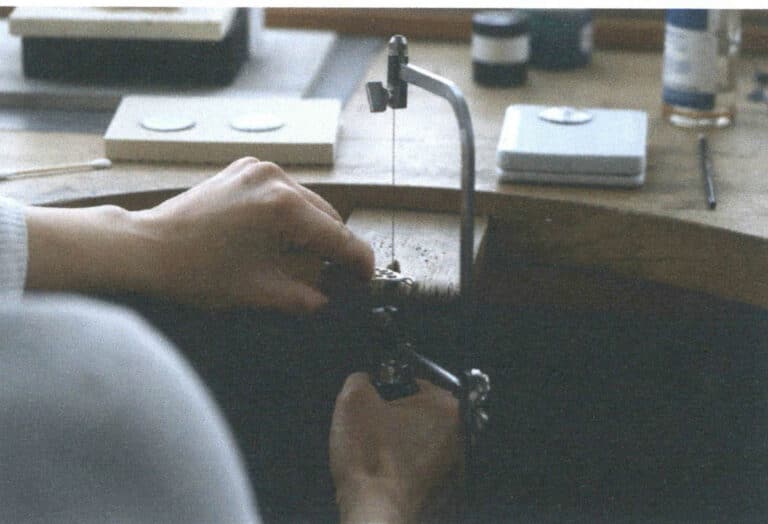

Valitse 1 mm:n paksuinen 950-hopealevy. Kopioi kuultopaperin avulla kuvio paperilta metallipinnalle, kuten kuvassa 7-13 on esitetty. Kaiverra sitten kaikki viivat kaiverrustyökalulla kuultopaperin jättämien sinisten merkkien mukaisesti. Kuvassa 7-14 näkyy, kuinka kaiverrustyökalu kaivertaa kuvioviivat hopealevyyn. Tämä vaihe tehdään, jotta metallipinnalle siirretyt viivat eivät hankautuisi pois sahausprosessin aikana. Sahauksen aikana on erittäin tärkeää varmistaa, että leikattava pinta on kohtisuorassa työkappaleen pintaan nähden, eli sahanterän on oltava kohtisuorassa leikattavaan pintaan nähden, kuten kuvassa 7-15 on esitetty. Tämä seikka on elintärkeä, jotta plique-à-jour-emali voidaan polttaa onnistuneesti. Jos leikkaus johtaa vinoon pintaan, emalilasi saattaa valua tätä kaltevuutta pitkin polttoprosessin aikana.

Kuva 7-12 Suunnitelman hahmottelu

Kuva 7-13 Kuvion siirtäminen kuultopaperille

Kuva 7-14 Kuvion viivojen piirtäminen hopeiseen pohjalevyyn metallikynällä.

Kuva 7-15 Sahanterä kohtisuorassa hopeiseen pohjalevyyn nähden.

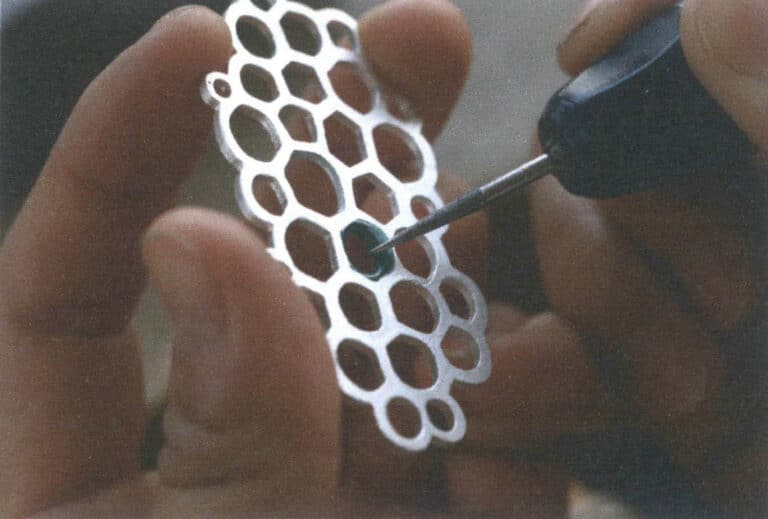

STEP 03

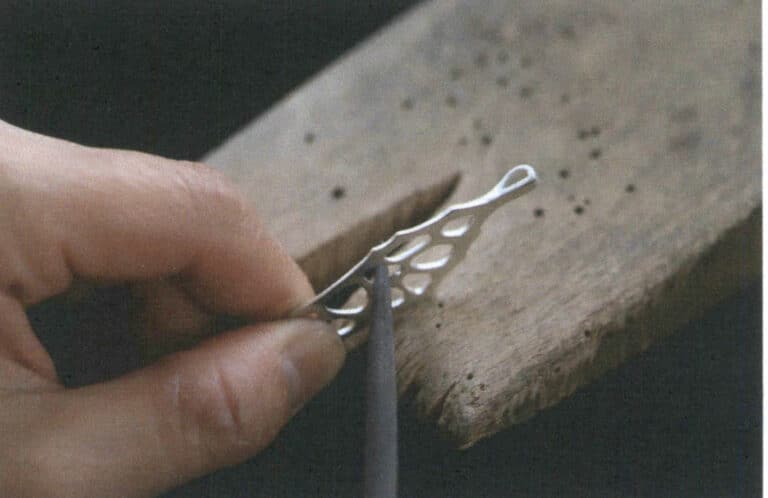

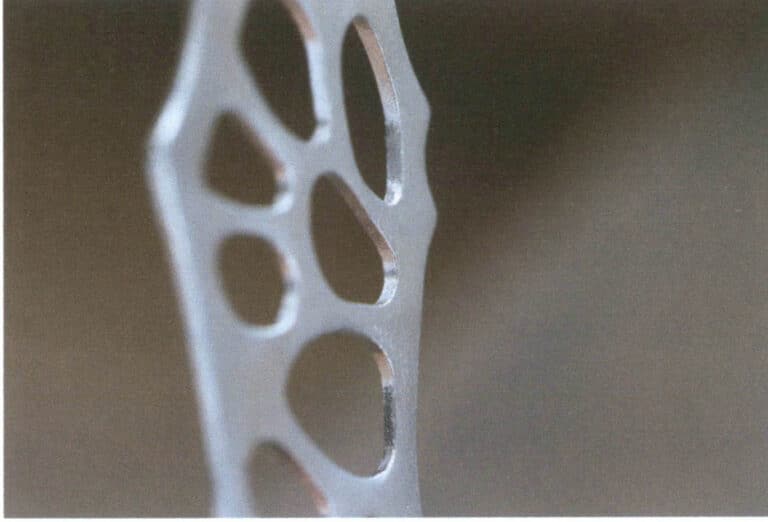

Käytä pientä viilaa leikkaamaan reikien sisäpuolella olevat metallireunat; reikien sisäpuolen on kuitenkin pysyttävä kohtisuorassa kappaleen pintaan nähden. Lisäksi reikien sisäreunojen on oltava hyvin sileät, sillä pienet virheet metallikehyksessä aiheuttavat usein halkeamia emaliin. Tämä työ voidaan tehdä viilalla, eikä hiomista tarvita sen jälkeen. Kuvassa 7-16 näkyy tilanne, jossa reikien sisäsivuja viilataan pienellä viilalla, ja reikien sisäsivut viilauksen jälkeen, ja kuvassa 7-17 näkyy valmis metallikehys, jossa reikien sisäsivut näyttävät sileiltä ja tasaisilta.

Kuva 7-16 Reiän sisäpuolen leikkaaminen ja tasoittaminen.

Kuva 7-17 Reiän reuna viilauksen jälkeen.

STEP 04

Kun reiän sisäpuolella oleva metalli on leikattu ja tasoitettu, myös kappaleen pinnalla oleva metalli on käsiteltävä viilaamalla ja hiomalla. Hiontaan käytetään 280- ja 600-hiomapaperia. Kuvassa 7-18 on kappale hiomisen jälkeen valmiina 950-hopeakehyksen polttamiseen plique-à-jour-emalille. Syy hiomiseen kiillotettavaksi ennen polttoa on se, että plique-à-jour-emallikappaleet ovat suhteellisen hauraita eivätkä kestä voimakkaita iskuja tai törmäyksiä polttamisen jälkeen. Jos kappaletta hiotaan lisää jälkikäteen, se voi helposti haljeta vahingossa prosessin aikana, joten se on hiottava mahdollisimman perusteellisesti ennen polttoa. Polttamisen jälkeen kappaletta on vain hieman puhdistettava ennen sen kiillottamista.

2. Plique-à-jour-emalin polttaminen

2.1 Lasitteen täyttömenetelmät

Plique-à-jour-emali voidaan täyttää seuraavilla menetelmillä.

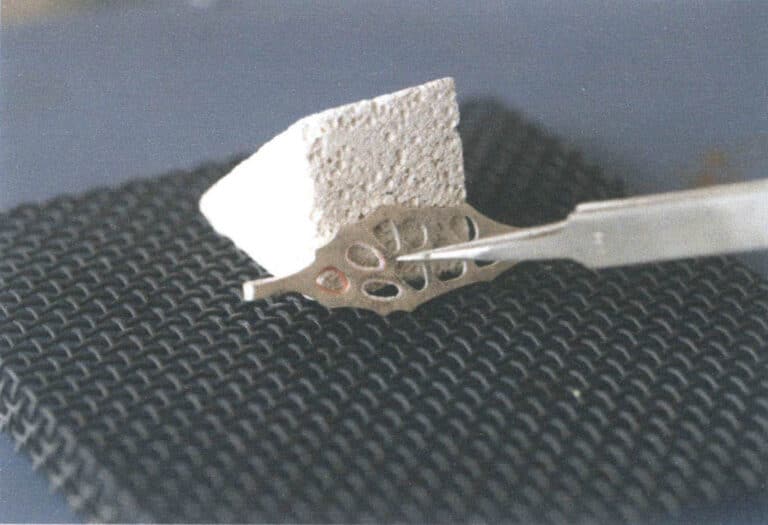

Yleisin menetelmä on asettaa metallikehys tasaisesti kiillelevyn päälle, täyttää kehyksen reiät emalilasitteella ja polttaa kappale yhdessä kiillelevyn kanssa toistuvasti. Kuvassa 7-19 esitetään tilanne, jossa metallikehys asetetaan tasaisesti kiillelevyn päälle ja täytetään emalilasitteella. Kun reiät on polton jälkeen täytetty, kappale irrotetaan kiillelevystä ja kiillotetaan, jolloin saadaan valmiiksi plique-à-jour-emallikappale, jossa on avokuvio. Kiille on luonnollinen mineraali, joka kestää korkeita lämpötiloja eikä sitoudu emaliin. Menetelmän etuna on, että se on suhteellisen yksinkertainen käyttää; haittapuolena on, että poltetut emalipinnat ovat suhteellisen paksuja ja valonläpäisevyydeltään heikkoja. Jos kiillelevyä ei löydy, sen sijaan voidaan käyttää muita korkean lämpötilan materiaaleja, jotka eivät sitoudu emaliin.

Kuva 7-20 Asemointi avokuvioisen emalin polttamiseksi pystysuoralla polttomenetelmällä.

Kuva 7-21 Pystysuuntaisella polttomenetelmällä poltetut teokset

Tämän artikkelin plique-à-jour-emaliesimerkissä käytetään toista menetelmää; kuvauksen helpottamiseksi sitä kutsutaan "pystysuoraksi polttomenetelmäksi".

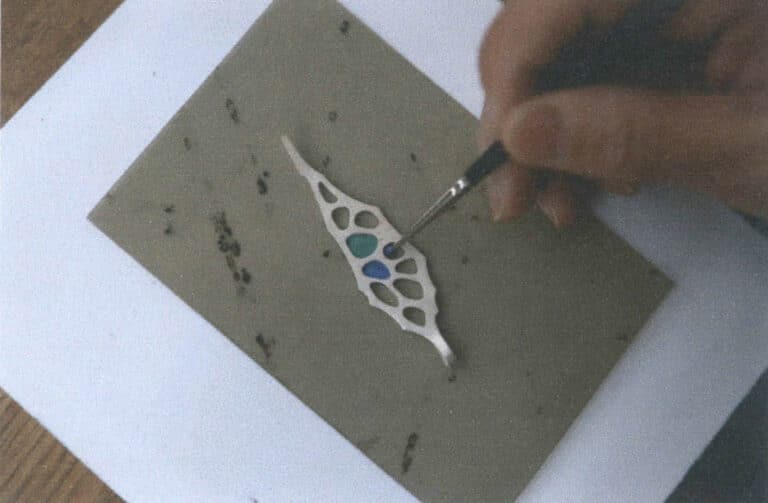

Pystysuuntaisessa polttomenetelmässä puhdistettuun ja hiottuun emalilasitteeseen lisätään hyvin pieni määrä liimaa, jotta emalilasite saisi tietynlaisen tahmeuden, joka estää sen putoamisen, kun se täytetään pystysuoriin kappaleisiin, ja jotta se valuu vähemmän todennäköisesti alaspäin polttamisen aikana. On huomattava, että emalilasitteeseen lisättävän liiman määrän on oltava hyvin pieni; liika liima voi aiheuttaa kuplia emalikerrokseen ja joskus vaikuttaa emalilasitteen lopulliseen värintoistoon. Kuvassa 7-23 on esitetty tilanne, jossa liimaa lisätään emalilasitteeseen, ja voidaan nähdä, että lisätty määrä on hyvin pieni.

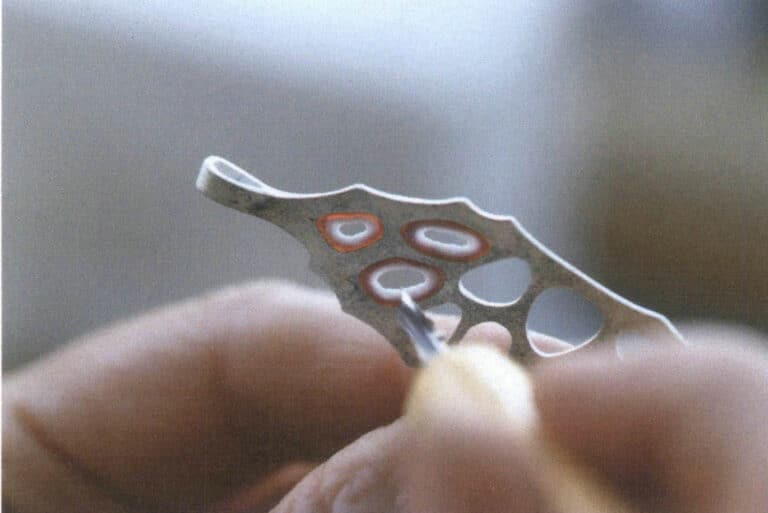

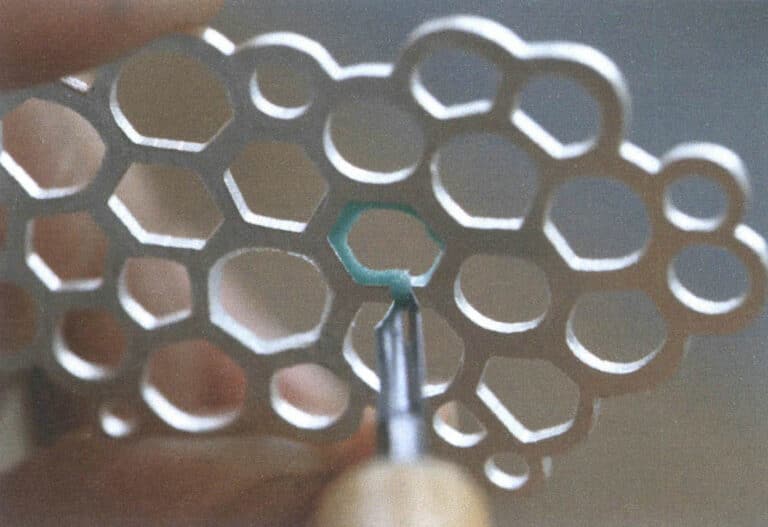

Pystysuuntaisessa polttomenetelmässä myös tapa, jolla emalilasi täytetään, on melko erikoinen. Ensin levitetään veteen kastetun täytekynän kärjellä tai erittäin hienolla siveltimellä hyvin ohut rengas emalilakkaa tasaisesti jokaisen ontelon sisäreunaa pitkin, kuten kuvassa 7- 24 on esitetty. Polttamisen jälkeen levitetään toinen rengas emalilakkaa ensimmäisestä poltetusta renkaasta sisäänpäin, kuten kuvassa 7-25 on esitetty, sitten poltetaan uudelleen... ja niin edelleen, täytetään ja poltetaan rengas renkaalta kohti keskustaa; emalilakkauksen keskellä oleva ontelo pienenee asteittain, kuten kuvassa 7-26 on esitetty, kunnes se sulkeutuu.

Kuva 7-23 Hyvin pienen liimamäärän lisääminen emalilasitteeseen.

Kuva 7-24 Ensimmäisen emalilasuuren rengaslevyn levittäminen.

Kuva 7-25 Toisen lasiterenkaan levittäminen.

Kuva 7-26 Lasitteen tyhjät tilat pienenevät vähitellen.

Huomautukset

(1) Jos reiän pinta-ala on suhteellisen suuri (esimerkiksi pyöreä reikä, jonka halkaisija on vähintään 0,8 cm, tai suunnilleen pyöreä reikä), levitä ensin lasite kehän alaosaan, kuten kuvassa 7-27 on esitetty. Polttamisen jälkeen se käännetään ja sitten levitetään lasitetta kehän toiselle puoliskolle, kuten kuvassa 7-28 on esitetty. Jos koko kehä täytetään kerralla lasitteella, lasitteen ylempi puolisko notkahtaa alaspäin polton aikana, kuten kuvassa 7-29 on esitetty.

Kuva 7-27 Lasitteen sijoittaminen puolelle kehästä.

Kuva 7-28 Jäljelle jäävän puolikkaan kiilteen täyttäminen.

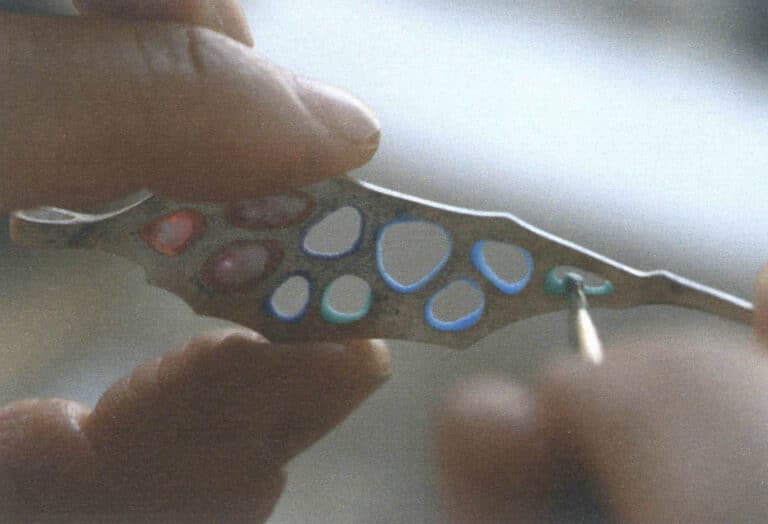

(2) Kun poltetaan plique-à-jour-emalia hopeakehyksessä, jos täytetään lämpimän värisiä lasitteita, kuten punaista tai keltaista, ensimmäisellä kierroksella on käytettävä väritöntä läpinäkyvää peruslasitetta suojana, ja lämpimän värisiä lasitteita on täytettävä vasta toisesta kierroksesta alkaen, kuten kuvassa 7-30 on esitetty. Näin estetään lasitteen reagoiminen hopean kanssa ja värin muuttuminen.

(3) Jos suunnitelman mukaan joissakin onteloissa on lämpimiä punaisen ja keltaisen perheen lasitteita ja toisissa viileitä sinivihreitä lasitteita, punaisen perheen lasitteet on poltettava ensin, kuten kuvassa 7-31 on esitetty; kun punaiset lasitteet on poltettu kokonaan, kaikki sinivihreät ja keltaiset lasitteet voidaan täyttää ja polttaa yhdessä.

Kuva 7-30 Läpinäkyvä perusemalikerros punaisen lasitteen alla.

Kuva 7-31 Punaisella lasitteella täytettyyn koekappaleeseen lisätään edelleen muita värillisiä lasitteita.

(4) Täyttöprosessin aikana metallipinta on pidettävä mahdollisimman vapaana lasitteesta; jos siihen pääsee lasitetta, se on poistettava viipymättä. Näin vältetään vahingot, joita aiheutuu lasitusjäämien poistamisesta metallipinnalta polttamisen jälkeen, mikä on erityisen tärkeää, kun käytetään K-kultaisia materiaaleja. Kuvassa 7-32 näkyy paljon lasitteen jäänteitä poltetun kappaleen pinnalla; nämä jäljet on hitaasti hiottava pois jalokiviviilalla, mikä on aikaa vievää ja lisää materiaalihävikkiä. Täytettäessä on siis oltava hyvin varovainen, jotta kappaleen pinnalle ei jää ylimääräistä lasitetta.

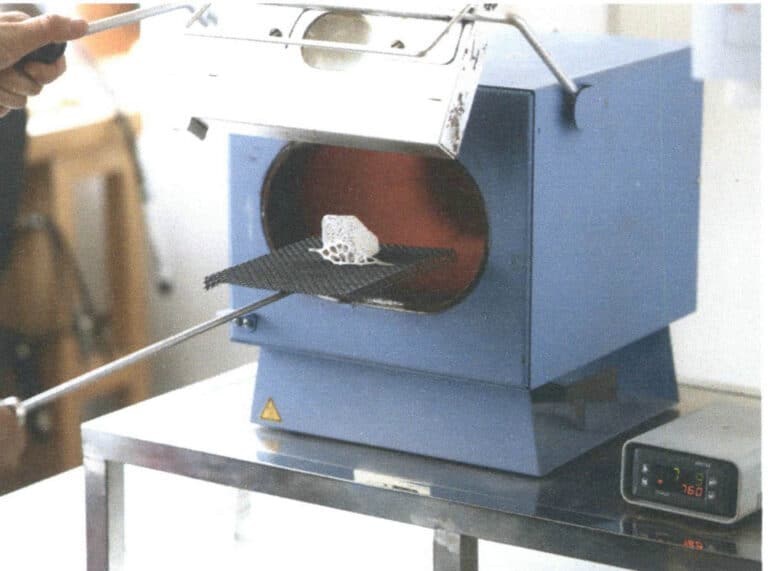

2.2 Pystysuuntaisen polttomenetelmän polttoprosessi

Verrattuna kahteen muuhun polttomenetelmään onttoja alueita sisältävän plique-à-jour-emalin polttoprosessi pystysuorassa polttomenetelmässä on suhteellisen erityinen. Koska kappale poltetaan uunissa pystyasennossa, emalilakkaa ei saa polttaa täysin sulaan tilaan, sillä muuten emalilakka valuu alaspäin tai tippuu. Pystysuuntaisen polttoprosessin aikana jokainen emalilasiympyrä metallirungosta sisäänpäin poltetaan vain puoliksi sulaksi, kunnes emalilasi täyttää tyhjiön; sitten lämpötilaa nostetaan, jotta emalilasi sulaa täysin ja muuttuu läpinäkyväksi. Tässä vaiheessa emalilasi on täyttänyt koko tyhjiön, ja sulamisen jälkeen se ei nesteen pintajännityksen vuoksi tipu alaspäin, vaikka se on sulanut.

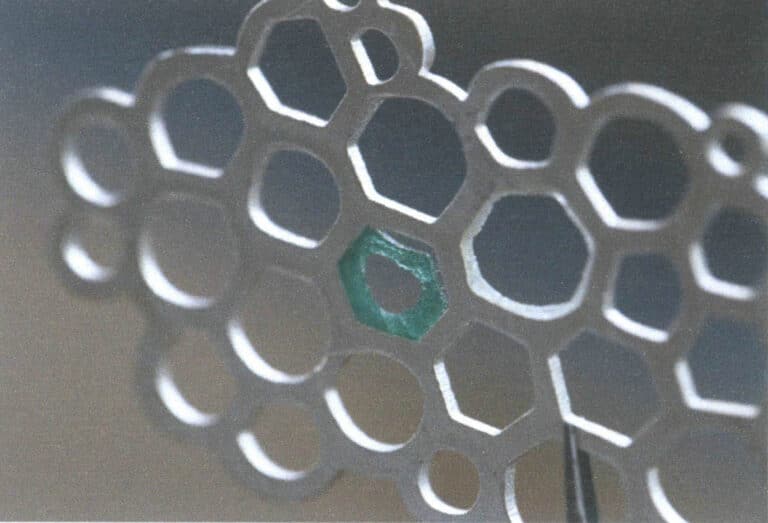

Miten siis voidaan arvioida, milloin emalilasi on puoliksi sulassa tilassa? Muiden emalitekniikoiden polttoprosesseista voidaan havaita, että kun emalilasi on täysin sulaa, sen pinta näyttää hyvin sileältä, kuin veden pinta. Plique-à-jour-emali pystysuorassa poltossa emalilasi tarvitsee polttaa vain puoliksi sulaan tilaan, jolloin emalilasin pinta näyttää läpinäkymättömältä eikä sileältä kuin "raakasokeri". Tämä tarkoittaa sitä, että emalilasijauhe on alkanut sulaa mutta ei ole vielä täysin nesteytynyt. Kuvassa 7-33 näkyy emalilasite tässä puoliksi sulaneessa "rakeisen sokerin" tilassa pystysuuntaisen polttoprosessin aikana. Plique-à-jour-emalipoltossa on tärkeää oppia tarkkailemaan emalilasitteen sulamistilaa.

Lasitteen polttamisella vain puoliksi sulaneeseen tilaan on seuraavat kaksi etua.

(1) Pystysuuntaisen polton aikana uunissa lasite ei valu alaspäin.

(2) Koska kukin rengas on poltettu puoliksi sulaneeksi "rakeiseksi sokeriksi", lasitteen toista rengasta levitettäessä lasitejauhe kerääntyy helpommin ensimmäisen renkaan päälle. Jos uloin lasitusrengas olisi poltettu lähes täysin sulaksi ja pinta olisi jo tasoittunut, lasitusjauhe liukuisi toista rengasta asetettaessa alaspäin, jolloin jokaisen tyhjiön täyttämiseen kuluisi enemmän aikaa ja saataisiin aikaan paksumpi plique-à-jour-emali.

Pystysuuntaisen polttomenetelmän erityiset vaiheet ovat seuraavat.

STEP 01

Täytä jokaisen ontelon uloin reuna emalilasitteella, aseta uunin lämpötila 750 °C:een ja polta se uunissa kuvan 7-34 mukaisesti.

STEP 02

Tarkkaile emalilasitteen tilaa emaliuunin ikkunasta. Kun emalilasitteen väri alkaa tummua, ota se pois tarkastusta varten. Jos emalilasi näyttää puoliksi läpinäkyvältä ja "rakeisen sokerin" kaltaiselta, voit antaa sen jäähtyä ja täyttää sitten seuraavan sisäkehän emalilasilla. Joskus voi esiintyä toinenkin tilanne: vaikka emalilasi ei ole vielä saavuttanut "rakeisen sokerin" näköistä ja näyttää edelleen jauhemaiselta, se voi olla jo jähmettynyt tarpeeksi, jotta seuraava rengas voidaan lisätä. Tapauksissa, joissa tätä on vaikea arvioida ulkonäön perusteella, voit, kuten kuvassa 7-35 on esitetty, koskettaa pinsetin kärjellä varovasti paikallista emalilasitteen aluetta sulamisasteen tarkistamiseksi. Jos emalilasi on jähmettynyt, voit antaa sen jäähtyä ja jatkaa seuraavan sisäkehän täyttämistä; jos emalilasi on edelleen löysää ja jauhemaista ja irtoaa, kun sitä kosketetaan pinseteillä, se on palautettava uuniin jatkopoltettavaksi.

Kuva 7-34 Poltto uunissa 750 °C:n lämpötilassa.

Kuva 7-35 Emalilasin kunnon tarkistaminen pinsettien kärjellä.

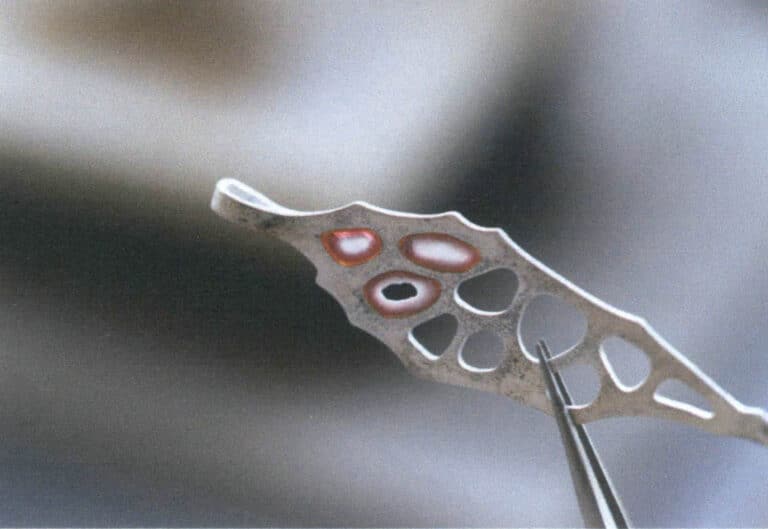

STEP 03

Jatka lasitteen toisen renkaan täyttämistä sisäänpäin ja aseta se uuniin poltettavaksi. Kuvassa 7-36 näkyy reikä sen jälkeen, kun toinen lasiterengas on levitetty. Toista edellä mainitut vaiheet; lasitteen keskellä oleva reikä pienenee asteittain, kuten kuvassa 7-37 näkyy. Siinä vaiheessa yksi lasituskerta lisää täyttää sen.

Kuva 7-36 Ulkonäkö toisen lasitusrenkaan levittämisen jälkeen.

Kuva 7-37 Reikä lasitteen keskellä pienenee ja pienenee.

STEP 04

Kun reikä on täytetty lasitteella, uunin lämpötila voidaan nostaa 800 °C:een polttoa varten. Tällä kertaa lasite poltetaan, kunnes se on täysin sulaa. Nesteen pintajännityksen vuoksi lasitteen sulamisen jälkeen ympäröivä metallikehys venyttää sitä kuin ohutta kalvoa, jolloin siitä tulee ohut ja läpinäkyvä. Kuvassa 7-38 on pala 800 °C:ssa tapahtuneen polttamisen jälkeen; voit nähdä, että reiän lasite on jo muuttunut läpinäkyväksi.

Huomautukset

(1) Lasitteen täytössä lasitteen kuivuus/märkyys on erittäin tärkeää; se ei saa olla liian kuiva eikä liian märkä. Jos lasitteessa ei ole riittävästi kosteutta, se ei tartu metallikehykseen; jos kosteutta on liikaa, lasite valuu alaspäin.

(2) Ennen kuin nostat uunin lämpötilan 800 °C:een, tarkista huolellisesti lasitteella täytetyt emaloidut osat varmistaaksesi, että jokainen alue on täynnä lasitetta ja että niissä ei ole pieniä reikiä tai aukkoja. Muuten pienikin pistemäinen reikä voi laajentua hetkessä suuremmaksi reiäksi kuumennuksen aikana.

(3) 800 °C:ssa tapahtuvan polton aikana prosessia on seurattava jatkuvasti tarkkailuikkunan kautta. Koska lämpötila on tällä hetkellä korkea, suljetut emalikerrokset voivat helposti palaa läpi; kun reikä näkyy, kappale on poistettava uunista välittömästi, jotta reikä ei pääse laajenemaan. Kuvassa 7-39 esitetty emalikerros paloi läpi kuumennusprosessin aikana. Jos reikä syntyy, laske uunin lämpötila takaisin 750 °C:een ja täytä lasite uudelleen vaiheen yksi mukaisesti, kunnes lasite täyttää reiän uudelleen, ja nosta lämpötila 800 °C:een polttoa varten.

(4) Polttamisen jälkeen onteloiden sisällä olevan emalipinnan on oltava paksumpi reunoilla ja ohuempi keskellä, eikä se saa olla samassa tasossa metallikehyksen kanssa. Tulitetun emalipinnan tulisi olla metallikehyksen avulla venytetty kuin ohut kalvo; vain siten voidaan saavuttaa hyvä valoa läpäisevä vaikutus. Kuvassa 7-40 on valmis testikappale, jossa emalikerros näyttää tiukasti venytetyltä muovikalvolta - keskeltä ohut ja reunoilta paksu.

Kuva 7-39 Emalikerrokseen polttoprosessin aikana syntyvät reiät.

Kuva 7-40 Kiillekerros on paksumpi reunoilla ja ohuempi keskellä.

(5) Jos polttolämpötila on liian korkea, onteloissa oleva lasite sulaa ja kerääntyy jatkuvasti ontelon alaosaa kohti, ja vakavissa tapauksissa se voi jopa muodostaa pisaranmuotoisia massoja; tätä olisi vältettävä mahdollisimman paljon. Kuvassa 7-41 lasite on kerääntynyt pisaranmuotoisiksi. Kun lasitteen paksuus ylittää metallikehyksen paksuuden, kertynyt lasite on hiottava pois timanttiporalla ja täytettävä uudelleen, kuten kuvassa 7-42 on esitetty.

Kuva 7-41 Pisaramaisiksi muodoiksi kertynyt lasite.

Kuva 7-42 Aggregaattilasitteen poistaminen timanttihiomalaikalla.

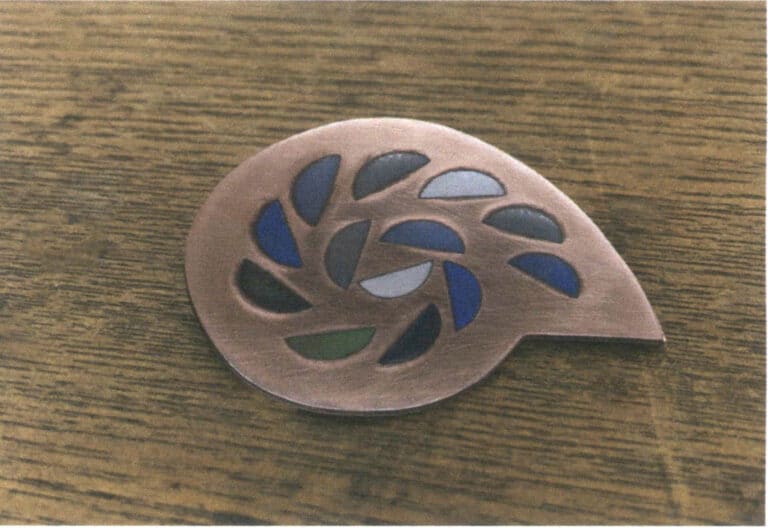

3. Plique-à-jour-emalin hionta

Plique-à-jour-emali hiotaan hieman eri tavoin kuin muut tekniikat, ja siihen sovelletaan seuraavia varotoimenpiteitä.

(1) Onnistuneen plique-à-jour-emalipalan vuoksi onteloiden sisällä olevan emalilasitteen tulisi olla hieman syvennetty ja emalin paksuuden tulisi olla pienempi kuin metallikehyksen. Jos siis hiotaan huolellisesti, voidaan välttää kokonaan lasitteen sisään hionta. Kuvassa 7-43 esitetään plique-à-jour-emalipalan hionta kiillotusöljykivellä. Noudata varovaisuutta tämän prosessin aikana: käytä kiillotusöljykiveä metallipintaan tarttuneen emalilasitteen hiontaan, äläkä koske reikien sisällä olevaan plique-à-jour-emaliin. Näin voit välttää lopullisen lasituspolttamisen; kun metallikehys on kiillotettu, plique-à-jour-emalipala on valmis.

(2) Koska plique-à-jour-emalipaloissa on vain metallikehys eikä metallista pohjalevyä, ne ovat yleensä suhteellisen hauraita, joten polttamisen jälkeinen kiillotus olisi minimoitava mahdollisimman paljon. Turvallisempi tapa on viilata ja hioa metallikehys perusteellisesti ennen polttamisen aloittamista. Reikien sisäpuoli voidaan viilata vain tasaiseksi, kun taas muut osat (esimerkiksi kappaleen etu- ja takapinnat sekä sivut) on hiottava tasolle, joka on valmis välitöntä kiillotusta varten. Kun emalipoltto on näin onnistunut, metallipinta tarvitsee vain yksinkertaisen puhdistuksen ennen lopullista kiillotusta. Kuvassa 7-44 on esitetty plique-à-jour-emalipalan kiillotus kiillotuskoneella ja kankaisella kiillotuskiekolla.

Kuva 7-43 Plique-à-jour-emalipalan viilaaminen kiillotusöljykivellä.

Kuva 7-44 Plique-à-jour-emalipalan kiillottaminen kiillotuskoneella ja kankaisella kiillotuskiekolla.