Miten korujen taika tapahtuu: Crafting from Metal to Bling!

Korujen mekaaninen käsittelytekniikka

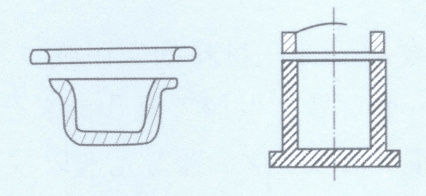

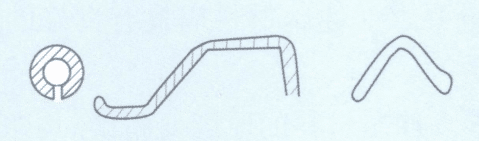

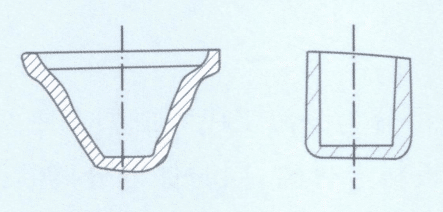

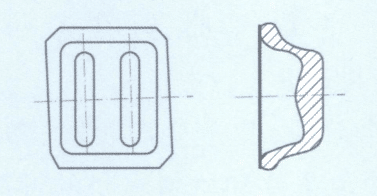

Tyypilliset jatkuvavaletut kupariprofiilit

Sisällysluettelo

I jakso Jatkuvan valun profiilit

Kun koruja valmistetaan mekaanista käsittelytekniikkaa käyttäen, on ensin valmistettava eri muotoisia aihioita. Perinteisessä tuotantomenetelmässä valuharkkomuotti valetaan käsin ja valettu aihio avataan ja valssataan. Tässä tuotantomenetelmässä käytetään yleensä kauhaa sulan metallin valamiseen valuharkkoon, jolloin sula metalli on väistämättä pitkään kosketuksissa ilman kanssa, mikä lisää hapettumisen ja hapen imeytymisen mahdollisuuksia; lisäksi sulan metallivirran iskujen ja roiskumisen vuoksi valukappaleeseen syntyy vikoja, kuten ilmareikiä ja hapettumisen sulkeumia. Lisäksi muotin ja metallin epäsäännöllinen kaltevuus jäähdytyksen aikana tekee vioista, kuten kutistumisesta, rei'istä, halkeamista ja pintakylmähalkeamista, väistämättömiä valussa. Perinteisen harkkovalun edellä mainittujen laatuongelmien vuoksi ei ole helppoa tuottaa korkealaatuisia tuotteita, joten aihion valutekniikan parantaminen on ratkaisevan tärkeää.

Jatkuva valutekniikka on etujensa ansiosta tullut vaihtoehtoiseksi menetelmäksi perinteiselle manuaaliselle valuharkkojen muottiin valamiselle kullan ja hopean käsittelyssä. 1990-luvulla jatkuvavalutekniikkaa sovellettiin laajalti ei-rautametallien profiilien käsittelyssä, ja se otettiin käyttöön jalometalliprofiilien valmistuksessa. Sekä kotimaassa että kansainvälisesti ei-rautametallien ja jalometalliseosten litteitä harkkoja, pyöreitä harkkoja, onttoja harkkoja ja ohuita nauhoja valmistetaan lähes kokonaan jatkuvalla tai puolijatkuvalla valumenetelmällä.

1. Johdatus jatkuvavalutekniikkaan

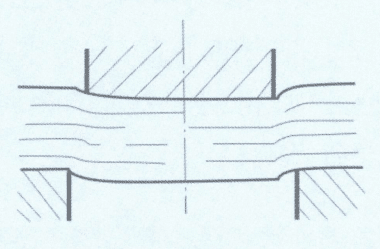

Jatkuva valu on kehittynyt menetelmä, jossa sulaa metallia kaadetaan jatkuvasti erityiseen metallimuottiin (upokas), ja valettu profiili jähmettyy (muodostaa kuoren). Se vedetään jatkuvasti ulos upokkaan toisesta päästä. Sillä voidaan valmistaa minkä tahansa pituisia tai tietyn pituisia valuprofiileja. Valuprofiilin poikkileikkauksen muoto määräytyy myös upokkaan sisäisen rakenteen perusteella.

Jatkuva valuprosessi jaetaan pääasiassa kahteen luokkaan: pystysuora jatkuva valu ja vaakasuora jatkuva valu.

(1) Pystysuora jatkuva valu

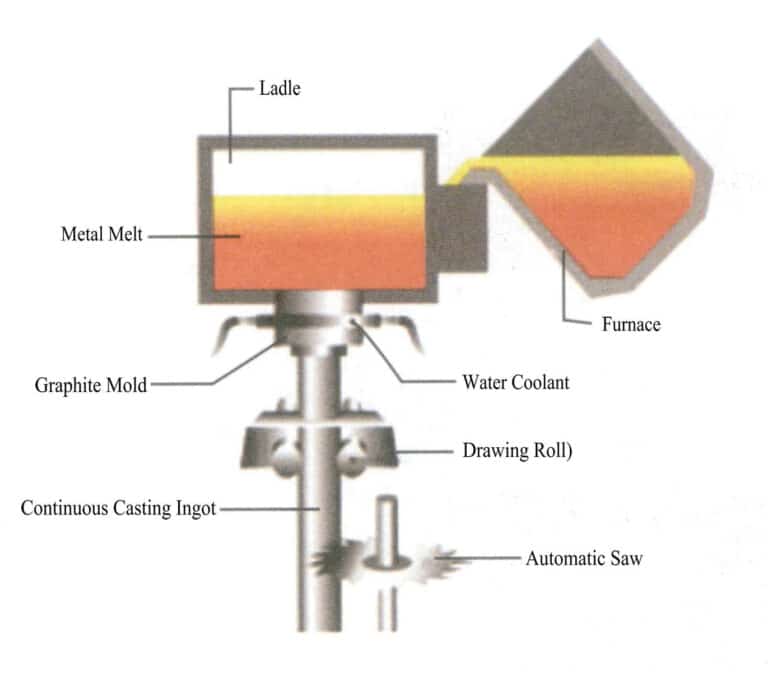

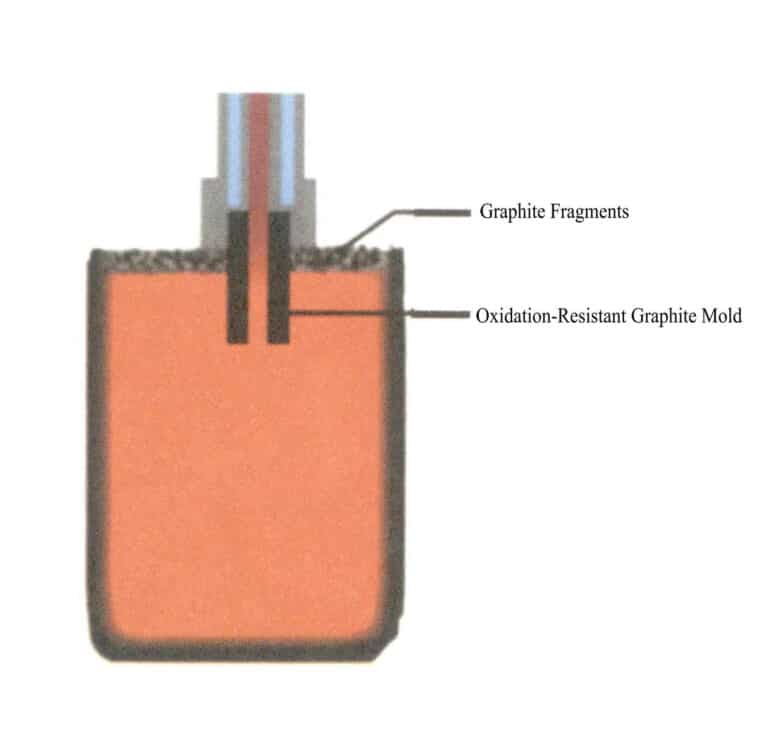

Pystysuora jatkuvavalu on varhaisin kehitetty jatkuvavaluprosessi koruseoksille, ja sitä käytetään edelleen laajalti erilaisten profiilien, erityisesti poikkileikkaukseltaan suurempien profiilien valmistukseen. Vetomenetelmästä riippuen se voidaan jakaa kahteen tyyppiin: alaspäin vetämiseen ja ylöspäin vetämiseen, kuten kuvissa 8-1 ja 8-2 on esitetty.

Kuva 8-1 Jatkuvan valun periaate alaspäin vetämällä

Kuva 8-2 Jatkuvan valun ylösvedon periaate

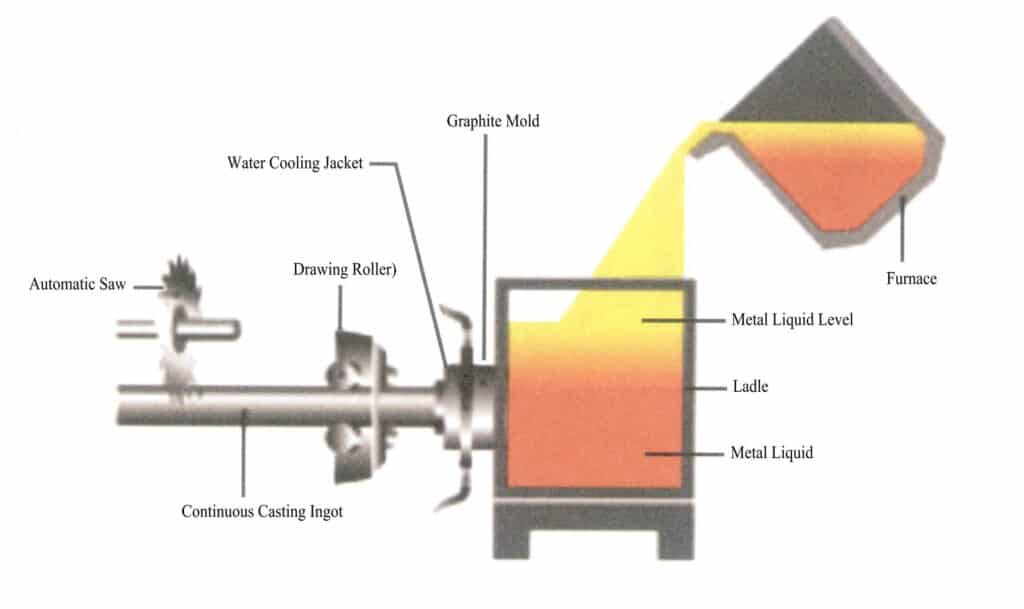

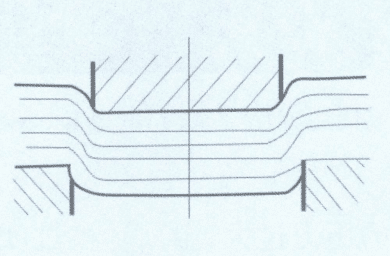

(2) Vaakasuora jatkuva valu

Vertikaaliseen jatkuvavalutekniikkaan verrattuna horisontaalisella jatkuvavalulla on etuja, kuten yksinkertaiset laitteet, syvien kaivojen ja nostureiden puuttuminen, lyhyet kiteyttimet, korkeampi valunopeus, koneellistamisen ja automatisoinnin helppous sekä kyky jatkuvaan tuotantoon. Se soveltuu kuitenkin vain pienten spesifikaatioiden profiilien valmistukseen, eikä halkaisijaltaan suurempien profiilien valmistaminen ole helppoa. Vaakasuoran jatkuvavalun periaate on esitetty kuvassa 8-3.

2. Jatkuvan valun edut

Jatkuvalla valulla on seuraavat edut verrattuna keskipakovaluun ja tavalliseen hiekkavaluun.

(1) Jatkuvassa valuprosessissa metallin nopean jäähtymisen vuoksi metalliseos kiteytyy tiheästi, sillä on yhtenäinen rakenne ja paremmat mekaaniset ominaisuudet. Sitä vastoin keskipakovalussa keskipakovoima vaikuttaa eri ominaispainoilla oleviin seoksen komponentteihin eri tavoin, jolloin seos on altis segregaatiolle, kun taas hiekkavalussa jäähtyminen on hitaampaa, mikä johtaa karkeampaan raerakenteeseen ja huonoon tiheyteen.

(2) Jatkuvan valun aikana valukappaleissa ei ole kaatojärjestelmän nousuputkia, joten jatkuvan valun aihioita ei tarvitse leikata molemmista päistä valssauksen aikana, mikä säästää metallia ja parantaa saantoa.

(3) Jatkuva valu yksinkertaistaa prosessia poistamalla mallintamisen ja muut menettelyt, mikä vähentää työvoimavaltaisuutta ja pienentää merkittävästi tarvittavaa tuotantopinta-alaa.

(4) Jatkuvan valun tuotanto on helppo mekanisoida ja automatisoida, ja harkkojen valun aikana voidaan saavuttaa jatkuva valu ja valssaus, mikä parantaa huomattavasti tuotannon tehokkuutta ja alentaa kustannuksia laajamittaisessa tuotannossa.

(5) Keskipakovalun tuotantopituus on rajoitettu, ja sen halkaisija määrittää tuotteen valupituuden. Jatkuva valu ei ole rajoitettu valupituuden mukaan, ja sillä voidaan saavuttaa laajamittainen tuotanto lyhyessä ajassa. Samaan aikaan keskipakovaluprosessin aikana pinnan hapettumiskerros on suhteellisen paksu, mikä aiheuttaa merkittävän eron valun ja lopullisen karkean mitan välillä. Sitä vastoin jatkuvavalulla voidaan saavuttaa tarkemmat mitat.

(6) Keskipakovalulla ei voida valmistaa tuotteita, joiden poikkileikkausrakenne on monimutkainen asiakkaan vaatimusten mukaisesti. Sitä vastoin jatkuvavalulla voidaan tuottaa erilaisia muotoisia profiileja edullisesti hallitusti.

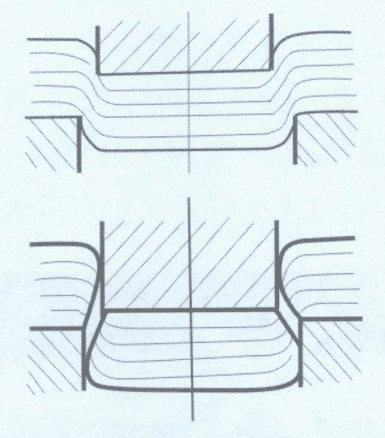

3. Jatkuvan valun profiilien luokat

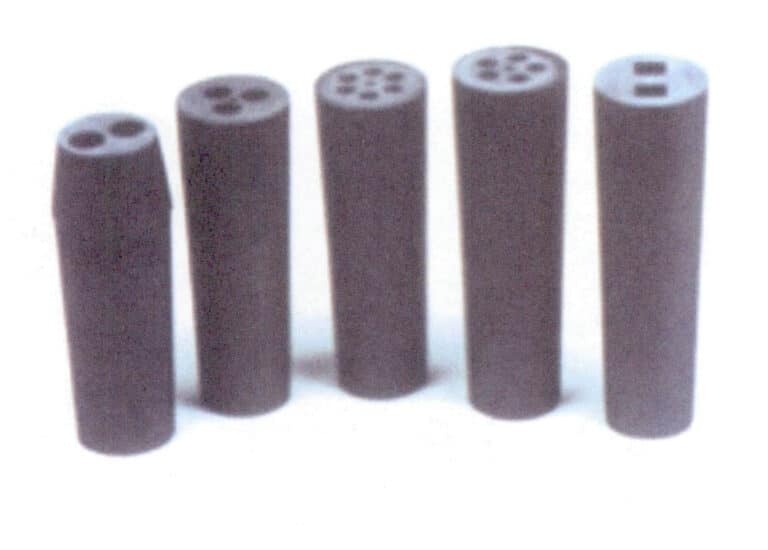

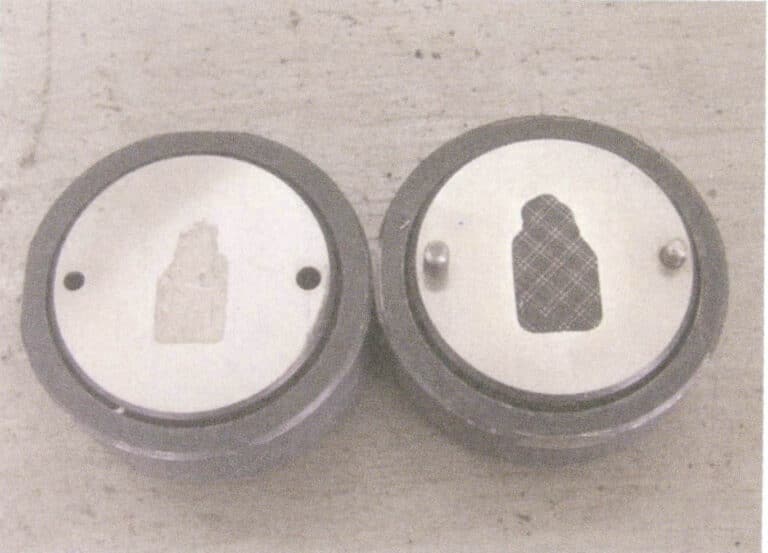

Kuva 8-4 Huokoisen grafiitin muotit

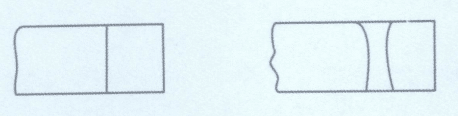

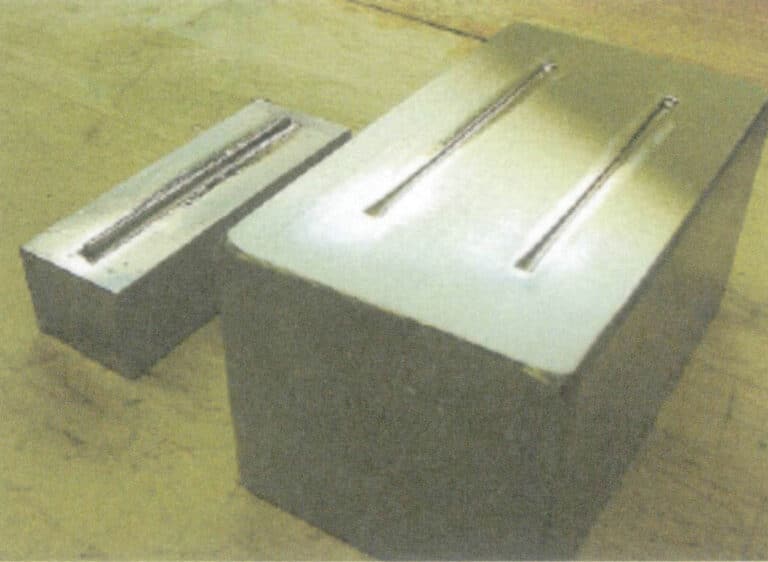

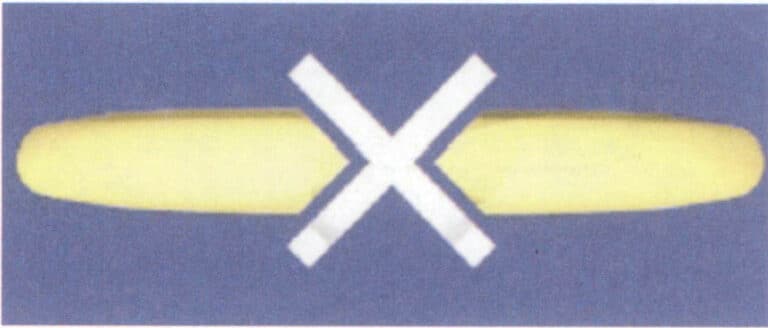

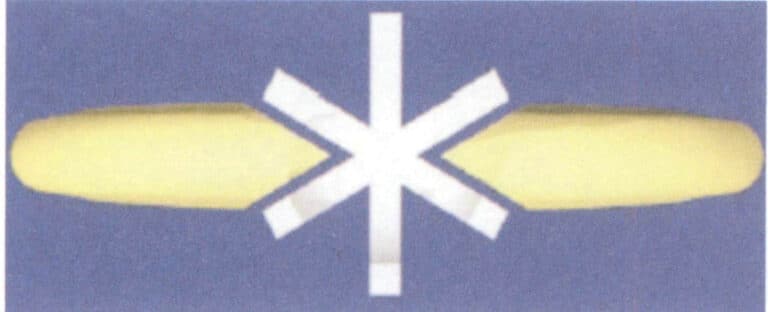

Kuva 8-5 Tyypilliset jatkuvavaletut kupariprofiilit.

II jakso Levyjen, putkien ja lankojen materiaalien työstö

1. Jalostusarkkien materiaalit

Kultaharkot puristetaan eri paksuisiksi kultalevyiksi korujen käsittelyä varten tarkoitetulla puristimella (rulla-arkkikoneella). Kulta-arkkeja tarvitaan esimerkiksi tarvikkeiden, kuten rannekorun kielikytkimen, kalibrointikytkimen ja muiden tyyppisten tarvikkeiden valmistukseen.

(1) Tärkeimmät laitteet ja työkalut

Puristuskone (rullaus), piirtokynä, rautaleikkurit ja rautapihdit.

(2) Toimintaprosessin pääkohdat

Ennen puristamista puhdista puristuskoneen ja kultaharkkojen roskat, säädä rullien välinen etäisyys ja varmista, että kunkin puristimen etäisyys tabletin muodostuksen aikana ei ole liian suuri. Määritä rullien lukumäärä eri kultalaadun perusteella ja suorita hehkutus eri puristuslaskentojen suorittamisen jälkeen, kun kultalevyn kaarevuussuunta on säädetty (kuva 8-6). Valssattuja kultaharkkoja valittaessa on tärkeää hallita pituus ja laatu, jotta varmistetaan, että puristetut kulta-arkit täyttävät kokovaatimukset.

Koruja tehtäessä tarvitaan usein monia erilaisia kulta-arkkien muotoja. Valmistuksen yhteydessä piirustusten edellyttämien mittojen mukaan piirretään kultalevyyn muotoja raaputuskynällä ja leikataan ne sitten tarvittaviin muotoihin rautaleikkureilla. Ja viilaa purseet pois (massatuotannossa voidaan käyttää mekaanista lävistystä).

2. Putkimateriaalien käsittely

Putket valmistetaan yleensä levyistä, mutta niiden jalostusominaisuudet ovat viivamaisia. Hoikat putket valmistetaan langanvetokoneella ja langanvetolevyllä.

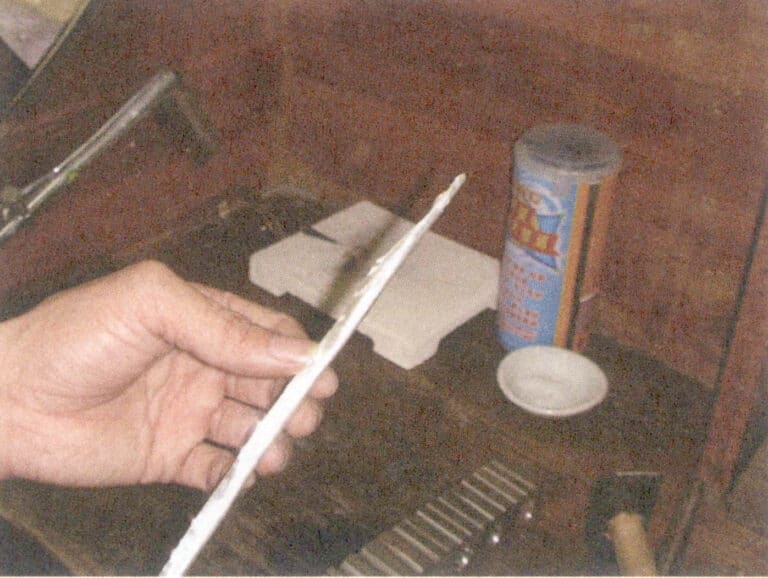

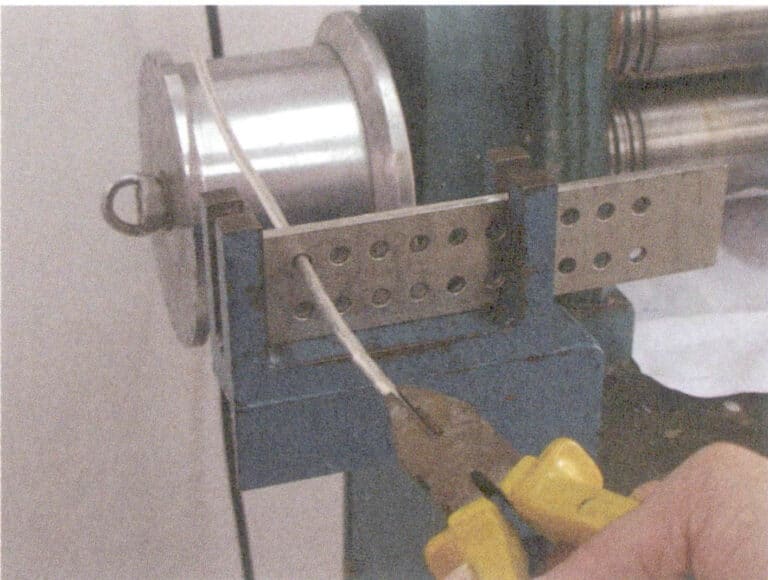

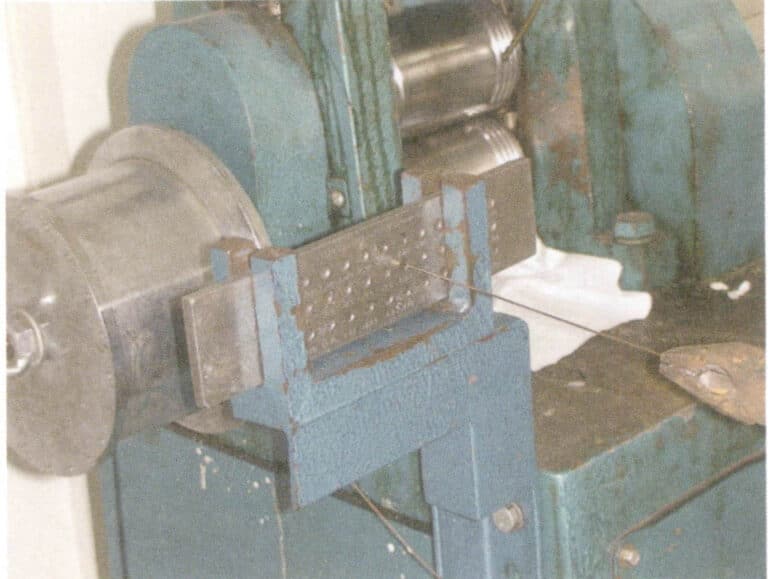

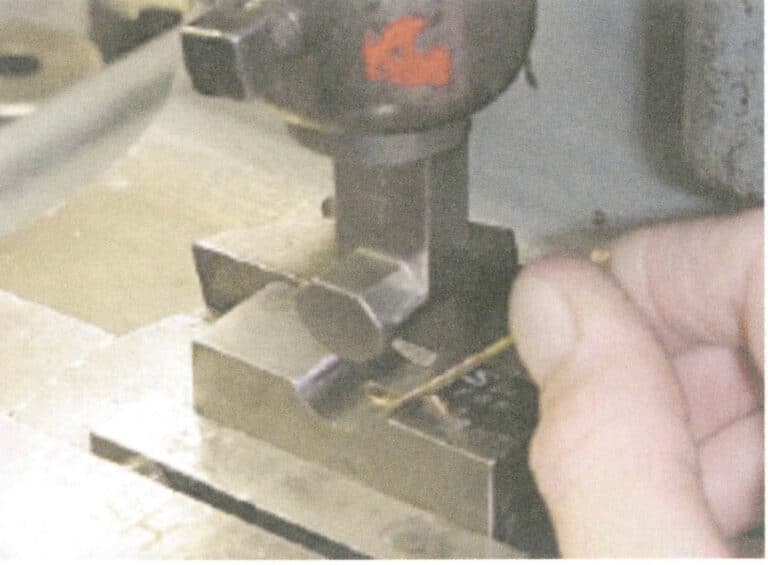

Valitse putkimateriaalien manuaalista käsittelyä varten sopiva poikkileikkauksen muoto ja langanvetolevyn koko putken halkaisijan ympärysmitan mukaan. Käytä ensin puristuskonetta levyn rullaamiseen sopivaan leveyteen ja paksuuteen, hehkuta ja litistä sitten hieman molemmin puolin. Valitse sopiva rautasydän ja rullaa levy kuopparautaa ja vasaraa käyttäen karkean putken muotoon (kuva 8-7) ja leikkaa sitten päät niin, että ne mahtuvat lankavedinlevyssä olevan vastaavan kokoisen reiän läpi (kuva 8-8).

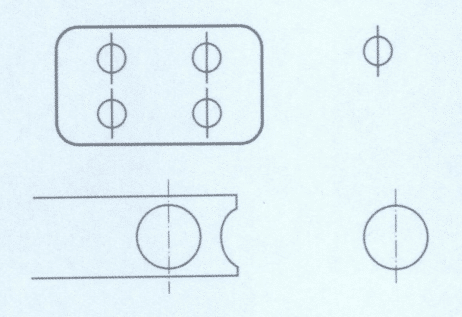

Kuva 8-7 Putken aihion rullaaminen

Kuva 8-8 Putken aihion pään leikkaus

Kuva 8-9 Putken vetäminen

Kuva 8-10 Putken hitsaus

3. Kultajohdon käsittely

Langanvetolevy on upotettu useilla kovaseoslangan vetorei'illä, ja langan poikkileikkaus on suppilon muotoinen, ja se tulee aina suuresta päästä ja poistuu pienestä päästä vetoprosessin aikana; sitä ei voida kääntää. Vetolevy vaurioituu, eikä langan laatua voida taata.

Kultalangasta voidaan valmistaa erilaisia puolivalmisteita. Lankapiirustuksista valmistettuja puolivalmisteita käytetään laajalti korutuotteissa. Yleensä K-langanvetoprosessi edellyttää useita välihehkutusvaiheita. Tyypillisesti yksi hehkutus on tarpeen sen jälkeen, kun lanka on vedetty 3〜5-langan raerajojen reikien läpi. Säteittäiset renkaat muotoillaan tavallisesti litteänokkaisilla pihdeillä tasaisella pinnalla, kun taas aksiaaliset renkaat kierretään kovan, pyöreän puu- tai teräsytimen ympärille. Niitä voidaan tietysti myös muotoilla tarpeen mukaan pyöreiksi, fasaanin muotoisiksi, puolipallon muotoisiksi jne.

III jakso Leimausprosessi

1. Leimattujen korujen osien ominaisuudet

(1) Verrattuna menetettyyn vahaan valettuihin korujen osiin, leimatut osat ovat ohuita, yhtenäisiä, kevyitä ja vahvoja. Leimausmenetelmällä voidaan merkittävästi vähentää työkappaleen seinämän paksuutta, mikä vähentää korujen osien painoa ja parantaa taloudellisia etuja.

(2) Leimaamalla valmistetuissa koruissa on vähemmän reikiä ja hyvä pinnanlaatu, mikä parantaa korujen laatua ja vähentää virheiden määrää.

(3) Leimaamalla on korkea tuotantotehokkuus, hyvät työolosuhteet ja alhaiset tuotantokustannukset massatuotannon aikana.

(4) Kun muotin tarkkuus on korkea, leimattujen korujen kappaleiden tarkkuus on korkea, hyvä toistettavuus ja johdonmukaiset tekniset tiedot vähentävät tehokkaasti trimmaus-, hionta- ja kiillotustyömäärää.

(5) Leimaamalla voidaan saavuttaa korkea mekanisointi- ja automaatioaste.

2. Leimaustekniikan käyttöönoton edellytykset

Leimaaminen on suhteellisen edistynyt käsittelymenetelmä, jolla on merkittäviä etuja sekä taloudelliselta että tekniseltä kannalta. Investointivalettujen korukappaleiden muuntamisen leimatuiksi osiksi tarkoituksena on parantaa tuotannon tehokkuutta, alentaa tuotantokustannuksia ja lisätä taloudellista hyötyä. Se, onko tämä toteutettavissa, edellyttää kuitenkin vielä seuraavien ehtojen erityistä tarkastelua.

(1) Kun korujen leimausprosessi on otettu käyttöön, alkuperäisiä suorituskykyvaatimuksia ei saa vaarantaa. Metallin paksuuden valinta on tärkeää, kun koruja valmistetaan leimaustekniikalla. Jos paksuus on liian suuri, muodon eheyttä ja tarkkuutta on vaikea varmistaa, ja taivutuskohtiin syntyy todennäköisesti halkeamia; jos se on liian ohut, se vaikuttaa työkappaleen mekaaniseen lujuuteen.

(2) Koruilla pitäisi olla huomattava tuotantoerä. Koska leimaaminen edellyttää erikoismuottien valmistamista, joiden valmistussykli on pidempi ja kustannukset korkeammat, leimaamismenetelmien käyttäminen piensarjatuotteiden tarkkuusvalun korvaamiseksi ei tuo kustannusetuja.

(3) Korukappaleiden rakenteen on oltava vakaa. On suositeltavaa välttää pieniä reikiä, kapeita uria ja teräviä kulmia; rakenteita, joissa on ontto pohja, ei voida leimata, ja luonnoskulmat olisi suunniteltava. Leimattujen kappaleiden muodon tulisi olla mahdollisimman symmetrinen, jotta vältetään esimerkiksi jännityskeskittymät, eksentrinen kuormitus ja muotin epätasainen kuluminen.

(4) Leimaustuotannossa käytettävillä seoksilla on oltava tietyt kylmätyöstöominaisuudet. Jalokiviseokset, joilla on huono sitkeys ja merkittävä työkarkaisu, ovat alttiita laatuongelmille tätä prosessia käytettäessä.

3. Leimaamiseen tarvittavat työkalut ja laitteet

3.1 Leimauskoneet

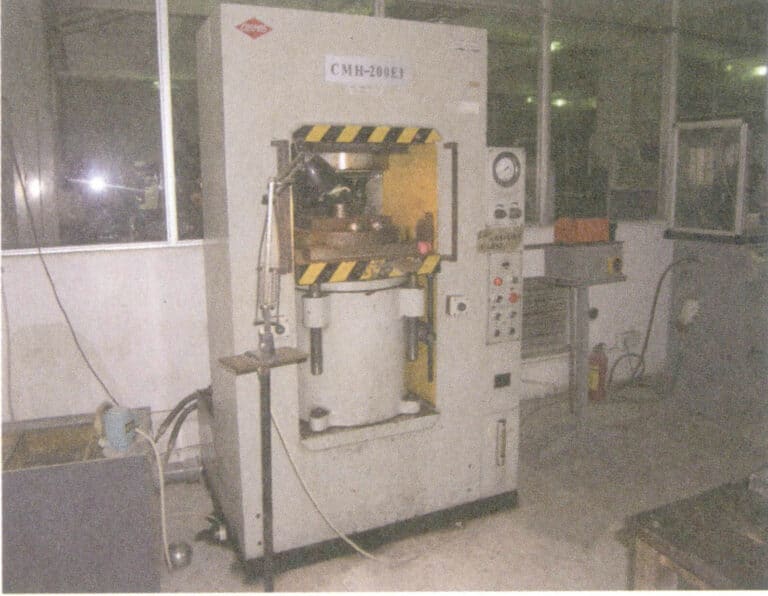

Kuva 8-13 Lyöntivoimapuristin

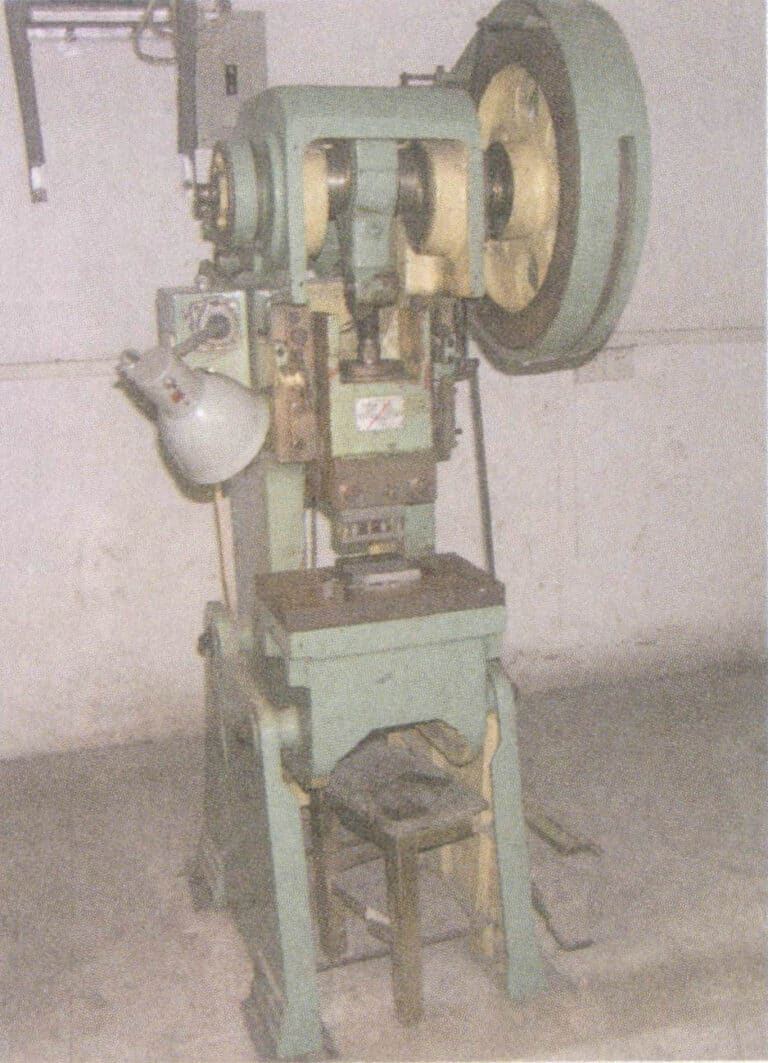

Kuva 8-14 Käsikäyttöinen puristuskone

3.2 Leimausmuotit

Leimauskoneissa käsitellään materiaaleja lataamalla leimausmuotteja; leimausta ei voida suorittaa ilman muotteja. Muottien suunnittelu ja valmistus vie yleensä paljon aikaa, mikä pidentää uusien leimattujen osien valmisteluaikaa. Kun alkuperäinen tuotesuunnittelusuunnitelma on määritetty, on suoritettava kattava ja tieteellinen analyysi sen prosessoitavuudesta, jotta voidaan varmistaa hyvä muokkausprosessi, jonka on oltava muottien valmistuksen perustana. Muottien tarkkuus ja rakenne vaikuttavat suoraan leimausprosessin tuottavuuteen ja leimattujen osien tarkkuuteen; muottien valmistuskustannukset ja käyttöikä ovat tärkeitä tekijöitä, jotka vaikuttavat leimattujen osien kustannuksiin ja laatuun. Muotit ovat siis erittäin tärkeässä asemassa leimauksessa, ja niitä voidaan pitää "avaimena" leimausprosessissa.

(1) Muottien tyypit

Leimauskäsittelyssä on monia menetelmiä, kuten leikkaaminen, taivuttaminen, vääntäminen, muotoilu, takominen ja liittäminen, jotka kaikki kuuluvat leimauskäsittelyn piiriin. Vastaavasti monenlaiset muotit voidaan jakaa karkeasti useisiin pääluokkiin; erityyppiset muotit voivat suorittaa erilaisia toimintoja.

① Leikkausprosessointi. Tähän kuuluvat suljettujen käyrien lävistys, profiilileikkaus ja avoimien käyrien sivuleikkaus, rei'itys, leikkaus, lovi, osittainen erottaminen jne.

② Taivutus. This includes “V” bending, “L” bending, stepped “Z” bending, “N” bending, hat-shaped bending, cylindrical edge rolling, circular bending, and twisting bending, etc.

③ Vääntäminen ja taivuttaminen. Tuottaa säiliönmuotoisia tuotteita, jotka sopivat rei'itysmuotoihin ja muottiin, joissa on pohja.

④ Muut näkökohdat. Kuten puoliperforointi, ulkoneminen, läpilyönti, mutkien leikkaaminen, puristaminen, leimaaminen, trimmaaminen, hienorautaaminen jne.

(2) Muotin suunnittelu

Muotin suunnittelu on leimausprosessin toteutettavuuden ja muotin käyttöiän perusta.

① Muotin rakenteen suunnittelu. Leimatuissa osissa on vältettävä rakenteita, joissa on pieniä reikiä, kapeita uria ja teräviä kulmia, joita on vaikea muotoilla ja purkaa; muodon on oltava mahdollisimman symmetrinen. Vetokulmat olisi suunniteltava siten, että vältetään jännityskeskittymät ja lisääntynyt leimausyksikön paine, jolloin vältytään vioilta, kuten epäkeskokuormitukselta ja muotin epätasaiselta kulumiselta. Muotteja suunniteltaessa CAD-järjestelmien toimintoja olisi hyödynnettävä täysimääräisesti korukappaleiden kaksi- ja kolmiulotteisen suunnittelun suorittamiseksi, jolloin varmistetaan tuotteen alkuperäisten tietojen yhdenmukaisuus ja tarkkuus, vältetään inhimillisten tekijöiden aiheuttamat virheet ja parannetaan muottien suunnittelun laatua.

② Muotin ontelon suunnittelu. Muotin ontelon reunojen ja pohjan säde R on maksimoitava mahdollisimman suureksi ja samalla varmistettava, että ontelo on helppo täyttää. Jos säde on liian pieni, ontelon reunat voivat romahtaa korkeassa paineessa, ja vakavissa tapauksissa se voi muodostaa käänteisen kartion, mikä vaikuttaa taotun kappaleen ulosheittoon. Jos pohjan säde R on liian pieni eikä se siirry tasaisesti, se on altis halkeilulle, joka laajenee edelleen.

③ Muotin materiaalit. Muottien materiaalien valinnan tulisi perustua työolosuhteisiin, tuotantomäärään ja materiaalien luontaiseen sitkeyteen. Korkealuokkaiset työkaluteräkset olisi valittava mahdollisimman pitkälle sisäisen laadun varmistamiseksi ja sellaisten vikojen välttämiseksi kuin komponenttien erottuminen ja liialliset epäpuhtaudet. Rikkomatonta testausmenetelmää, kuten ultraäänitestausta, olisi käytettävä tarkistamaan ja varmistamaan, että jokaisen taotun osan sisäinen laatu on hyvä, jotta vältetään mahdolliset metallurgiset viat ja varmistetaan, että muotilla on riittävä kovuus, lujuus ja sitkeys kestämään toistuvia iskuja, väsymistä ja kulumista.

(3) Muottien valmistus

① Muotin käsittely ja muotoilu. Käsittelyssä ja valmistuksessa olisi käytettävä edistyksellisiä laitteita ja tekniikkaa, jotta voidaan varmistaa korujen leimausosien edellyttämä tarkkuus, varmistaa, että muotilla on suuri tarkkuus ja että muodonmuutos ja jäännösjännitys käsittelyn jälkeen eivät ole liian suuria. Muotin ontelon karheus vaikuttaa suoraan sen käyttöikään; suuri karheus vaikeuttaa korujen kappaleiden irrottamista muotista, erityisesti alueilla, joissa on kohoavia osia; mitä syvempi työkappale on, sitä tiukemmin se pitää. Lisäksi korkeat karheusarvot lisäävät metallin virtausvastusta, mikä vaikuttaa leimattujen osien muotoutumiseen ja altistaa muotin ennenaikaiselle rikkoutumiselle. Muotit, joiden pinnankarheus on alhainen, kestävät vähemmän kitkaa ja niillä on vahvat puremisen ja väsymisen estävät ominaisuudet, ja pinnankarheuden on yleensä oltava Ra = 0,4 〜0,8μm. Muottipesän pintaan jäävät työkalujäljet ja hiontajäljet ovat jännityskeskittymäalueita ja myös varhais- ja väsymissäröjen lähteitä, joten työkalujen teroittaminen ennen puristamista on tärkeää. Leikkausmäärän tulisi olla pieni viimeistelyn aikana, eikä työkalujälkiä sallita. Monimutkaisissa muottipesissä on jätettävä riittävästi hiontavaraa; jos hionta ylikuumenee, se voi aiheuttaa mikroskooppisia halkeamia, jotka ovat paljain silmin näkymättömiä ja kohtisuorassa hiontasuuntaan nähden. Tarkkuusmuottien tarkkuushionnassa on kiinnitettävä huomiota ympäristön lämpötilan vaikutukseen, mikä edellyttää jatkuvaa hiontaa. Muotin valmistus- ja kokoonpanotarkkuus vaikuttaa merkittävästi sen käyttöikään; korkea kokoonpanotarkkuus, tasainen alapinta, hyvä yhdensuuntaisuus, korkea kohtisuoruus lyöntimutterin ja muotin välillä sekä tasaiset välit ovat hyödyllisiä muotin käyttöiän parantamiseksi.

② Muotin lämpökäsittely. Muottien lämpökäsittelyyn kuuluu hehkutus muottien takomisen jälkeen, korkean lämpötilan karkaisu tai matalan lämpötilan karkaisu karkeakäsittelyn jälkeen, karkaisu ja karkaisu viimeistelyn jälkeen sekä matalan lämpötilan karkaisu jännityksen lieventämiseksi sähköpurkauskoneistuksen ja lankaleikkauksen jälkeen. Muotin hyvä käyttöikä voidaan varmistaa vain, jos kylmä- ja kuumakäsittelyt sovitetaan hyvin yhteen. Käytetystä lämpökäsittelyprosessista riippuen saman muottimateriaalin käyttöikä voi vaihdella merkittävästi; virheellinen lämpökäsittely voi johtaa muotin ennenaikaiseen rikkoutumiseen.

③ Muotin pintakäsittely. Muotin pinnan laatu ja kovuus vaikuttavat merkittävästi muotin käyttöikään ja osien ulkonäköön. Siksi ennen muotin käyttöä, joka on myös muotin valmistuksen viimeinen vaihe, suoritetaan yleensä hionta- ja kiillotuskäsittelyt muotin pinnan laadun parantamiseksi. Hionnan ja kiillotuksen jälkeen voidaan myös käyttää erilaisia pintakäsittelytekniikoita, joilla voidaan parantaa muotin pinnan kovuutta, pidentää muotin käyttöikää, parantaa työkappaleiden käsittelylaatua ja vähentää muotin käyttökustannuksia. Muotin pintakäsittelytekniikoihin kuuluvat ontelon hiiltäminen, nitraus, booraus, hiili-typpi-kokodiffuusio, paikallinen ruiskutus, harjaus ja ontelon verhous. Näistä tekniikoista fysikaalinen kaasufaasipinnoitus (PVD), kemiallinen kaasufaasipinnoitus (CVD) ja muut pintakäsittelytekniikat, kuten tyhjiöpinnoitus, tyhjiöpölytys ja ionipinnoitus, ovat kehittyneet merkittävästi viime vuosina.

(4) Tyypillinen korujen muotin valmistusprosessi

① Määritä muotin valmistuksen erityissuunnitelma tuotteen rakenteen mittojen ja valmistusprosessien perusteella sekä määritä muotin tyyppi ja rakenne.

② Leikkaa violetti kupari- ja muototeräsmateriaali tarpeen mukaan (kuva 8-15).

③ Teräs- ja kuparimateriaalien pinnan käsittelyyn käytetään rautasänkyä, ja pinta hiotaan käsittelyn jälkeen hiomakoneella (kuva 8-16).

Kuva 8-15 Materiaalin leikkaus

Kuva 8-16 Pintahionta

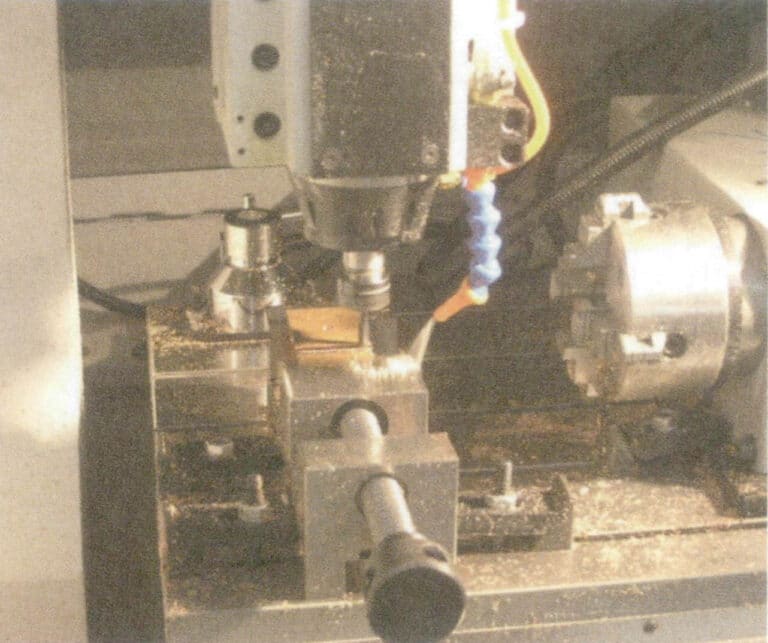

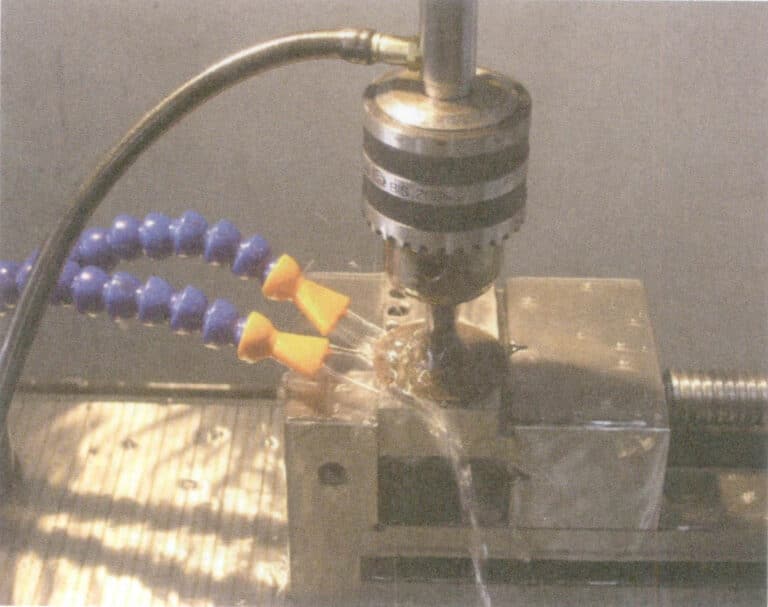

④ Leikkuureitin piirtäminen ja ohjelmointi tarkkuuskaiverruskoneella violetin kuparimateriaalin jyrsimiseksi kuparielektrodin valmistamiseksi (kuva 8-17, kuva 8-18).

Kuva 8-17 Kaiverrus ja jyrsintäkäsittely

Kuva 8-18 Kuparielektrodi

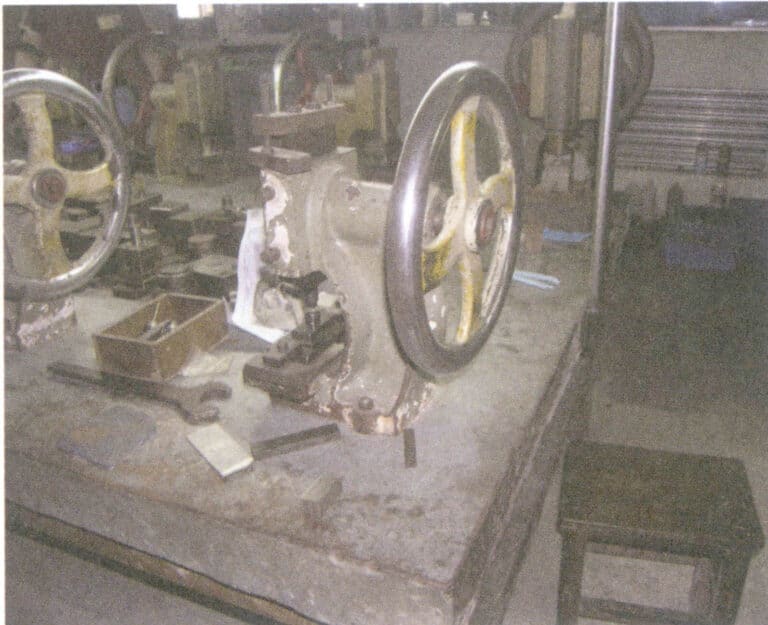

⑤ Muottiin liittyvien osien, kuten muotin varsien, lyöntitappien jne. käsittely (kuva 8-19).

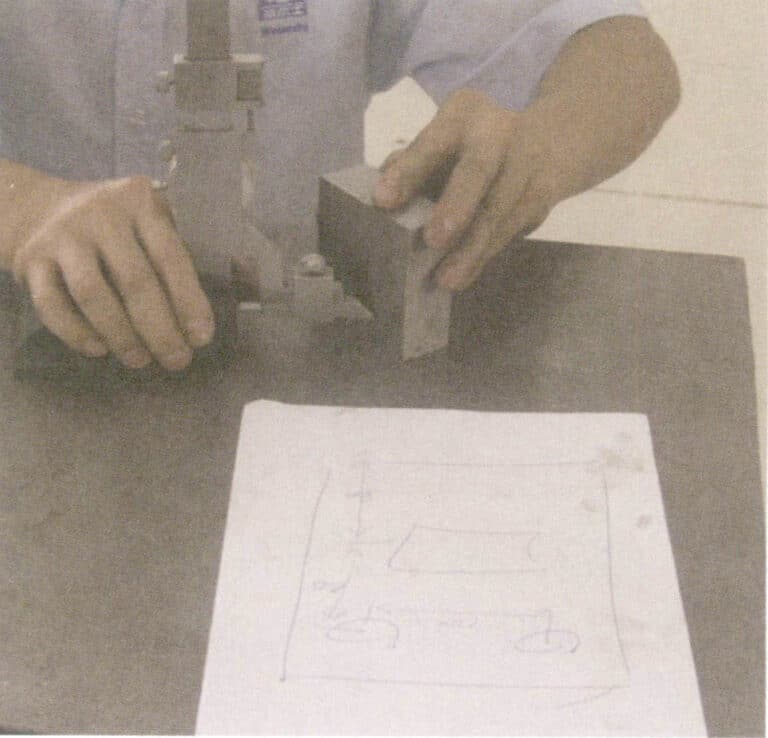

⑥ Materiaalin merkitseminen ja asemointi piirustuksen (kuva 8-20) mukaisesti ja reikien poraaminen porakoneella.

Kuva 8-19 Muotin varsien hionta

Kuva 8-20 Linjan paikannus

⑦ Muototeräslohkon lämpökäsittely (kuva 8-21).

⑧ Muottilohkojen, stanssien, inserttien jne. tietokoneohjelmointi, lankaleikkaus tai sähköpurkauskoneistus (kuva 8-22).

Kuva 8-21 Teräsmateriaalin lämpökäsittely

Kuva 8-22 Muottien sähköpurkauskoneistus

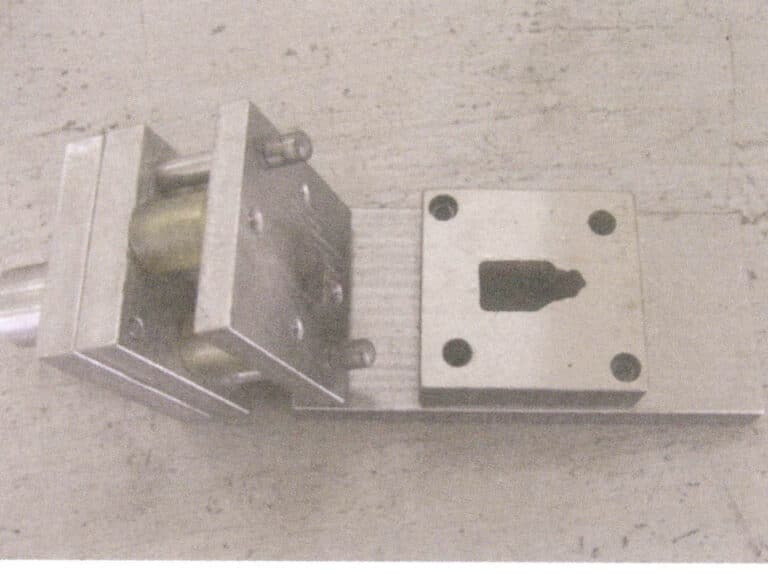

⑨ Kokoa työstetyt muottilohkot, muotinvarret, lyöntitapit ja insertit muotin rakennesuunnitelman mukaisesti (kuvat 8-23, 8-24).

⑩ Testaa muotit reikäpuristimella, hydraulisella puristimella jne. sen määrittämiseksi, ovatko muotit kelvollisia, ja muokkaa muotteja testitulosten perusteella.

Kuva 8-23 Leimausmuotti

Kuva8-24 Öljynpainemuotti

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

4. Leimausprosessin vaatimukset leimausmateriaaleille

Leimaamiseen käytettävän ohutlevyn pinnan kunto ja ominaisuudet vaikuttavat merkittävästi leimattujen tuotteiden laatuun. Leimausmateriaalien on täytettävä seuraavat vaatimukset.

(1) Sen on täytettävä leimattujen osien suorituskykyvaatimukset. Leimausmateriaalien myötölujuuden on oltava tasainen, ilman merkittävää suuntautumislujuutta, hyvä plastisuus, alhainen myötölujuuden suhde ja alhainen työkovettuminen. Joidenkin K-kultaseosten osalta, jotka ovat alttiita työstökarkaisulle, on kiinnitettävä huomiota välikäsittelyyn, kun käytetään leimausprosesseja halkeamien välttämiseksi. Sulkeumat, haitalliset alkuaineet ja materiaalissa esiintyvät virheet, kuten kutistuminen ja huokoisuus, voivat helposti johtaa laatuongelmiin leimatuissa osissa.

(2) Sen on täytettävä leimattujen osien pinnanlaatuvaatimukset. Leimausmateriaalien pinnanlaadun on oltava hyvä, jotta varmistetaan sileät pinnat, joissa ei ole laikkuja, arpia, naarmuja tai halkeamia.

(3) Sen on täytettävä leimattujen osien paksuusvaatimukset. Leimausmateriaalien paksuuden on oltava tarkka ja tasainen.

5. Leimausprosessi

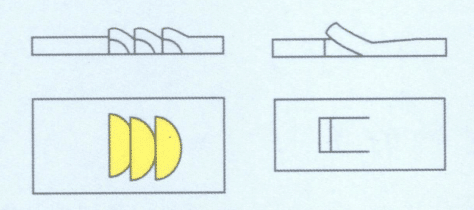

Taulukko 8-1 Leimausprosessien ja niiden ominaisuuksien luokittelu (Fu Hongshengin mukaan, 2005)

| Työn luonne | Tehtävänimike | Työprosessin vuokaavio | Ominaisuudet ja soveltamisala | |

|---|---|---|---|---|

| Erotusprosessi | Leikkaus |

|

Levyjen katkaisu saksilla tai lyöntimittareilla ilman katkaisulinjan sulkemista. | |

| Blanking | Tyhjennys ja lävistys |

|

Arkin lävistäminen ja leikkaaminen suljettua linjaa pitkin stanssimittarilla, ja lävistetty osa on jätemateriaalia. | |

| Leikkaus |

|

Aihioon lävistetään lovi suljettua linjaa pitkin ja leikattua osaa taivutetaan, esim. tuuletuspaneeleita. | ||

| Reunan leikkaus |

|

Työkappaleen reunan katkaisu | ||

| Muotoiluprosessi | Taivutus |

|

Levyn taivuttaminen tiettyyn muotoon | |

| Syvälle vetäminen |

|

Työkappaleen valmistaminen litteästä aihiosta | ||

| Muodostaminen | Aaltoileva |

|

Levyjen osittainen leimaaminen kohoaviin ja koveriin muotoihin | |

Taulukko 8-2 Blanking-prosessin kolme vaihetta ja ominaisuudet (Fu Hongshengin mukaan, 2005)

| Vaihe | Ominaisuudet | Jakson ominaisuudet | |

|---|---|---|---|

| Vaihe 1 | Levy kuperassa muotinpaineessa, ensimmäinen elastinen puristus ja venytysmuodonmuutos; tällä hetkellä, kupera muotti on hieman tungosta arkki, toisella puolella arkki on myös hieman tungosta kovera muotti reuna, kupera muotti lopussa materiaalin alla hieman mutka, kovera muotti reuna yläpuolella materiaali alkoi buckling kuilu on näkyvämpi, taivutus ja buckling vakavampi, arkki kupera, kovera muotti reuna muodostumisen alkuvaiheen purseet rulla kulma, materiaali tällä hetkellä, sisäinen jännitys ei ole ylittänyt kimmoisan rajan, kun poisto ulkoisia voimia, materiaali voidaan palauttaa alkuperäiseen tilaansa. Materiaali voidaan palauttaa alkuperäiseen tilaansa, kun ulkoinen voima poistetaan. Tätä vaihetta kutsutaan kimmoisaksi muodonmuutosvaiheeksi. |

|

Alkuperäinen purserulla, pysyvä purserulla |

| Vaihe 2 | Muovinen muodonmuutos, ulkoinen voima ylittää materiaalin lujuusrajan, mikä johtaa murtumalinjoihin, kun kupera muotti jatkaa ihmisten painamista, paine kasvaa, materiaalin sisäinen jännitys kasvaa myös, materiaalin jännitys saavuttaa saantorajan ja alkaa siirtyä plastisen muodonmuutoksen vaiheeseen. Tässä vaiheessa, kun kuperan muotin puristamisen syvyys materiaaliin kasvaa vähitellen, myös materiaaliohjelman plastinen muodonmuutos kasvaa vähitellen. Reunassa olevan aukon olemassaolon vuoksi materiaalin sisäinen vetojännitys ja taivutusmomentti kasvavat myös, joten materiaalin kovettuminen muodonmuutosvyöhykkeellä kasvaa, kunnes materiaali lähellä reunaa, johtuen vetojännityksestä ja jännityskeskittymästä mikrohalkeamien alun roolin vuoksi, tällä hetkellä myös aihion muodonmuutosvoima saavuttaa enimmäisarvon. Mikrosäröjen ilmaantuminen osoittaa, että materiaali alkaa vaurioitua, ja plastinen muodonmuutosvaihe päättyy. |

|

Kirkkaiden kaistaleiden muodostuminen kohtisuoraan levyyn ja alkupurseen nähden. |

| Vaihe 3 | Murtuman erottumisvaiheessa mikrosäröt jatkavat leviämistä materiaaliin päällekkäislaajennuksen sisällä, jolloin materiaali murtuu. Convex jatkoi laskuaan, tuottaen ylemmän ja alemman mikrosäröjä, jotka jatkoivat laajentumista ja ulottuvat materiaalin sisäpuolelle; kun ylempi ja alempi halkeama kohtasivat ja päällekkäin, ne alkoivat erottaa karkean murtumavyöhykkeen, kun kupera kuolee alaspäin uudelleen, lävistetään ulos osaan muotin reikiä tähän pisteeseen, kupera kuolee takaisin ylöspäin, jotta koko aihionleikkausprosessi saadaan päätökseen. |

|

Tuottaa karkean ja kartiomaisen murtumavyöhykkeen purseen alkupitkistymän. |

6. Tyypillisten korujen leimausprosessi

Kuva 8-25 Muotti neliönmuotoista kultaharkkoa varten, jota käytetään renkaanvarressa (Klotz F:n mukaan, 2003).

Kuva 8-26 Muotin kokoonpano (Klotz F, 2003) mukaan.

Jos paine on liian suuri, metallilevy painuu liikaa, jolloin muotti halkeaa helposti pohjastaan tai seinämät romahtavat. Vakavissa tapauksissa se voi halkaista muotin kahtia kiilan tavoin. Lisäksi metallilevyn määrä on myös erittäin tärkeä; jos materiaalia lisätään liikaa, työkappaleeseen tulee purseita. Jotta materiaalin käsittelyä voidaan jatkaa, on käytettävä trimmaustyökalua purseiden poistamiseksi. Jos taas lisättyä materiaalia on liian vähän, muotin täyttäminen ei onnistu, eikä stanssattua osaa voida muodostaa.

Työprosessin aikana on tärkeää vahvistaa trimmaustyökalun huoltoa, koska se on ratkaisevan tärkeää työkappaleen muodonmukaisuuden ja vakauden kannalta. Jos trimmaustyökalun leikkuuterä on liian terävä, aukko laajenee, mikä aiheuttaa askeleita trimmausalueella. Sitä vastoin liian tiukka leikkaa työkappaleeseen, jolloin syntyy litteitä reunoja, jotka eivät vastaa muotoilua.

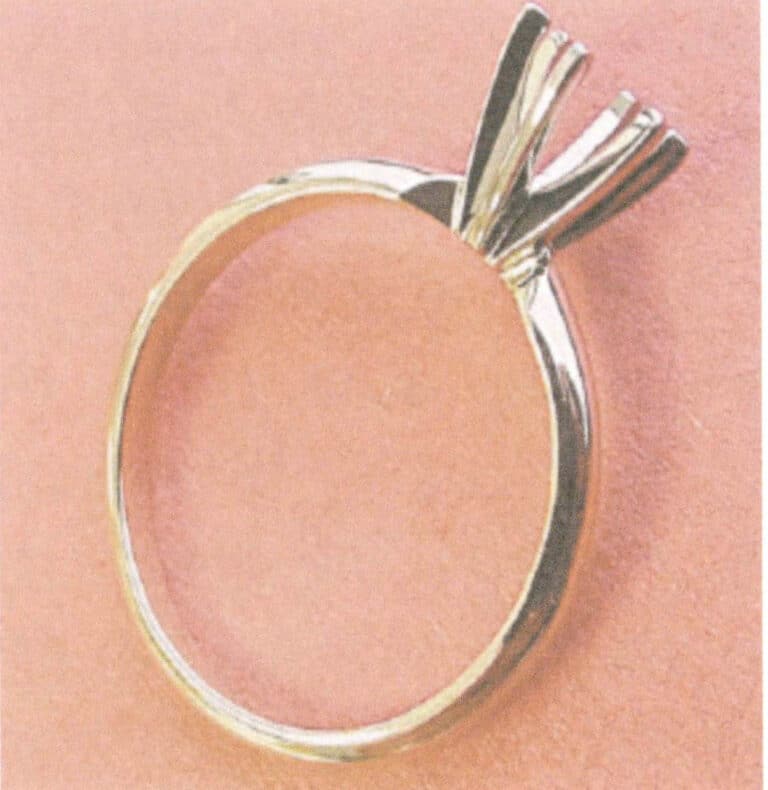

Kun suora suorakaiteen muotoinen metalliliuska on saatu lävistämällä, vaaditut ulkomitat on leikattava lopullisessa muotissa halutun rengasvarren muodostamiseksi. Ennen sormuksen varren pyöristämistä on ensin työstettävä molemmat päät, jotta kehykset mahtuvat niihin (kuvat 8-27, 8-28). Neljän kynnen kiinnitystä varten sormuksen varren pää leikataan 90°:n kulmaan, kun taas kuuden kynnen kiinnitystä varten sormuksen varren pää leikataan 60°:n kulmaan.

Kuva 8-27 Neljän piikin kiinnitystä varten renkaan varren pää leikataan 90°:n kulmaan (Klotz F, 2003).

Kuva 8-28 Kuusi piikkiä käytettäessä rengasvarren pää leikataan 60°:n kulmaan (Klotz F:n mukaan, 2003).

Sormuksen varren vino pää voidaan yleensä tehdä kolmella eri tavalla: yksi yksinkertainen tapa on taltata se rei'illä ja metallilevyllä, mutta taltatun kiinnityksen laatu on suhteellisen heikko. Toinen menetelmä on hioa asetuspaikka vaakahiomakoneella, kiinnittää rengasvarsi kiinnikkeeseen ja antaa hiomalaikan toimia tarkan ja siistin hionnan aikaansaamiseksi, mikä on parempi menetelmä. Kolmas menetelmä on taivuttaa rengasvarren pää koukun muotoon (kuva 8-29), kiinnittää ja hioa se sitten. Tämä on samanlainen kuin toinen menetelmä, mutta sillä voidaan välttää rengasvarren päässä olevan asetusasennon muodonmuutos taivutuksen aikana, sillä asetusasennon tarkkuus on ratkaisevan tärkeää toistettavuuden kannalta. Kahta jälkimmäistä työstömenetelmää käytettäessä on kiinnitettävä huomiota hiontakulmaan, joka on erittäin tärkeä, jotta voidaan varmistaa tarkka sovitus asetusasennon ja kehysten välille, jotta näiden kahden välille ei jää rakoja.

Pyöristäminen koostuu useista taivutusvaiheista, ja sormuksen varren päätä on suojeltava huolellisesti, sillä se on suoraan yhteydessä kiinnityksen istuvuuteen. Pyöristysmenetelmä on yksinkertainen; se voidaan tehdä kahdella puoliympyrän muotoisella teräsmuotilla. Joskus, jotta vältetään syvien painaumien muodostuminen työkappaleeseen, muovilohko upotetaan ensimmäisen teräsmuotin alueelle, joka koskettaa työkappaletta (kuva 8-30). Lopullinen taivutusmuoto muotoillaan toisessa teräsmuotissa.

Kuva 8-29 Rengasvarren pään taivuttaminen (Klotz F:n mukaan, 2003).

Kuva 8-30 Rengasvarren pyöristäminen (Klotz F:n mukaan, 2003).

Kuva 8-31 Rengasvarsi täyskierroksen kiillotuksen jälkeen (Klotz F, 2003).

Kuva 8-32 Kokoonpantu rengas (Klotz F:n mukaan, 2003).

7. Leimattujen korujen osien yleiset laatuongelmat

(1) Valuharkoista tai jatkuvavaletuista aihioista johtuvat viat

① Keskuskutistuma ja kutistumareiät. Harkon yläosassa olevat painumat johtuvat jähmettymiskutistumasta, joka voi aiheuttaa käsiteltyjen levyjen, nauhojen tai lankojen halkeamisen keskiviivavikoja pitkin myöhemmässä käsittelyssä (taonta tai valssaus). Tämä ongelma ilmenee erityisen todennäköisesti silloin, kun painumien pinta on hapettunut, ja tämä vika tunnetaan myös nimellä krokotiilihalkeilu. Tämän vian välttämiseksi painuneet alueet olisi katkaistava ennen käsittelyä ja sisäiset kutistumisreiät olisi hitsattava. Yleensä, jos sisäpinta on puhdas ja oksiditon, se voidaan hitsata ongelman poistamiseksi.

② Rakkuloita. Levyjen ja nauhojen pinnan rakkuloituminen voi johtua kaasuaukoista valanteessa tai valanteen ja ilmakehän välisistä reaktioista hehkutuksen aikana. Tämä ongelma voidaan yleensä välttää valvomalla valu- tai hehkutusolosuhteita. Esimerkiksi tehostetaan hapettumisen poistoa sulatusprosessin aikana, vähennetään kaasun imeytymistä ja sulan metallin hapettumista, säädetään hehkutuslämpötilaa ja vältetään runsaasti vetyä sisältävien hehkutusilmakehien käyttöä.

③ Sisältää. Harkossa olevat sulkeumat ovat hajoamattomia hiukkasia, kuten oksideja ja silikaatteja, jotka voivat aiheuttaa halkeamia käsittelyn aikana. Sulkeumien lähteitä on useita; niiden vähentämiseksi on tarpeen tarkistaa säännöllisesti upokkaan ja uunin vuorauksen kunto ja työympäristön puhtaus sekä ottaa huomioon mahdolliset reaktiot sulatuksen aikana.

④ Saastuminen. Metallien saastuminen voi johtaa haurauteen tai halkeamiin käsittelyn aikana. Kierrätys- tai hitsausmateriaaleissa olevat lyijyn jäämämäärät voivat saastuttaa seosmateriaaleja. Muita hauraita epäpuhtauksia ovat pii, rikki ja muut matalan sulamispisteen metallit. Kierrätysmateriaaleja on tärkeää käsitellä huolellisesti; koostumukseltaan epäselviä materiaaleja ei pitäisi käyttää umpimähkään, ja ne olisi ensin analysoitava tällaisten epäpuhtauksien varalta.

⑤ Pinnan laatu. Lopputuotteen pinnanlaatu riippuu alkuperäisen harkon pinnanlaadusta. Oletetaan, että alkuperäisen harkon pinnalla on oksideja. Tällöin ne olisi poistettava happokyllästämällä ennen käsittelyä, koska näitä oksideja on hyvin vaikea poistaa, kun ne on painettu valssatun materiaalin pintaan. Liiallisen koneöljyn tai vuon käyttäminen muotissa voi aiheuttaa suuria painumia harkon pintaan, kun suuri määrä sulaa metallia pääsee muottiin. Muotin seinämälle olisi siveltävä jatkuva ohut öljykerros, ja ylimääräinen liuotin olisi poistettava ennen valamista. Jos sula metalli koskettaa valun aikana muotin seinämää, pinnan hapettuminen voi muodostaa metallihelmiä, jotka eivät sulautu hyvin metallirunkoon, mikä johtaa hapettuneen pinnan delaminaatioon käsittelyn aikana ja epätasaiseen pintaan.

Ennen käsittelyä harkon pinta on tarkistettava ja tarvittaessa viilattava, jotta varmistetaan, että se on tasainen ilman painaumia tai metallihelmiä, ja metallipintaan upotetut hiukkaset on poistettava.

(2) Levyjen, nauhojen ja ohutlevyjen valssauksessa esiintyvät viat

① Lopputuoterullien huono laatu. Kun valmiin tuotteen rullien pinnassa on naarmuja tai paikallisia vaurioita, valssatun materiaalin pinnan laatu heikkenee. Valmiiden tuoterullien halkaisijan on oltava pieni, ja pinta on kiillotettava tai galvanoitava peilivaikutelman aikaansaamiseksi. Tuotannon aikana rullien pinta olisi pyyhittävä usein, jotta estetään pölyn ja muiden hiukkasten kerääntyminen, jotka voivat naarmuttaa rullia tai valssatun nauhan pintaa. Rullat olisi peitettävä pinnan suojaamiseksi, kun niitä ei käytetä.

② Rullia ei suoristeta. Jos rullia ei ole suoristettu ja paksumpia kaistaleita rullataan, ne taipuvat toiselle puolelle. Jos kaistaleet ovat ohuempia, toiselle puolelle syntyy rosoisia reunoja. Rullien ruuvit on säädettävä, jotta aukot ovat suorassa.

③ Rullat ovat taipuneet. Jos rullat taipuvat valssauspainon alla, se johtaa nauhan poikkileikkauksen epätasaiseen paksuuteen tai rosoisiin reunoihin molemmin puolin. Kullakin kerralla valssattua määrää olisi vähennettävä ja välihehkutusprosessien määrää olisi lisättävä valssausvoiman vähentämiseksi. Voidaan käyttää myös neljää valssia, jolloin halkaisijaltaan pienet valssit tuetaan halkaisijaltaan suuremmilla valsseilla, mikä parantaa valssien taivutuskestävyyttä.

④ Reunan halkeamat. Ne johtuvat yleensä liiallisesta käsittelystä kahden hehkutusjakson välillä, ja ne on korjattava nopeasti, kun reunahalkeamia ilmenee. Jatkovalssauksen aikana jotkin halkeamat voivat yhtäkkiä laajentua nauhan keskelle, mikä johtaa tuotteen romuttumiseen.

⑤ Paksuuden säätö. Valssauksen aikana on tärkeää varmistaa, että valssatun materiaalin paksuus on tasainen sekä pituus- että leveyssuunnassa. Paksuuden vaihtelut voivat johtaa valssausvoiman muutoksiin myöhemmän levynmuodostusprosessin aikana, mikä lisää romun määrää ja pahentaa työkalujen kulumista ja vaurioita.

(3) Tankojen valssauksen aikana ilmenevät viat

Tärkeimmät viat ovat evät ja pinoaminen. Lamellit johtuvat siitä, että rullien väliseen rakoon työnnetään liikaa metallia, mikä tarkoittaa, että kerralla yritetty vähennysmäärä on liian suuri, jolloin rullat työntyvät erilleen ja ylimääräinen metalli puristuu sivuille muodostaen lamelleja. Jos lamellit valssataan myöhemmin tankoihin, ne pinoutuvat, jolloin syntyy heikkoja kohtia, jotka ovat alttiita halkeamiselle myöhemmissä prosesseissa, erityisesti vääntämisen tai taivuttamisen aikana, jolloin halkeamien syntyminen on todennäköisempää. Asianmukainen vähennysmäärä ja valssaus 90° peräkkäin auttavat estämään tämän vian.

(4) Langan vedon aikana ilmenevät viat

Yleisimpiä vikoja langanvedossa ovat murtumat tai kaulukset, joilla on neljä mahdollista syytä.

① Vetomäärä on liian suuri ja vaatii välihehkutusta.

② Johdossa esiintyy sulkeumia, joista tulee heikkoja kohtia.

③ Kukin piirustusmäärä on liian suuri suurille halkaisijaltaan suurille baareille; materiaalin sitkeyden perusteella joka kerta poikkileikkauksen pienentäminen voi olla 25% ~ 45%, mutta halkaisijan pienentämisen myötä sitä olisi pienennettävä 15% ~ 20%.

④ Voitelun keskeytyminen vetoprosessin aikana lisää langan ja uran välistä kitkaa, mikä pienentää edelleen sallittua käsittelymäärää joka kerta.

(5) Hehkutusvirheet

Oletetaan, että työkappaleen hehkutusaika on liian pitkä. Tällöin hehkutuslämpötila on liian korkea tai molemmat johtavat liian suuriin rakeisiin, jolloin työkappaleeseen muodostuu muodonmuutoksen yhteydessä appelsiininkuoripinta, mikä vaikeuttaa sen kiillottamista kelvolliseen tilaan.

Leimaus (öljy) prosessi video