Miksi Palladium Plating on edullinen kulta vaihtoehto koruihin

Palladium Plating Guide for Jewelry: Palladium: Kultaa halvempi, kirkas ja kestävä

Johdanto:

Tässä luvussa annetaan kattava opas palladiumin (Pd) pinnoittamisesta. Se alkaa yleiskatsauksella palladiumin ominaisuuksiin hopeanvalkoisena, sitkeänä ja kustannustehokkaana jalometallina. Sisällössä käsitellään yksityiskohtaisesti puhtaan palladiumin galvanointiprosesseja, mukaan lukien liuosten koostumukset ja lisäaineiden, kuten kiteenmuokkaajien ja orgaanisten happojen, vaikutukset. Lisäksi käsitellään erilaisten Pd-seosten, kuten Pd-Ni-, Pd-Ag- ja Pd-Co-In-seosten, galvanointia. Luvussa käsitellään myös Pd:n ja sen seosten sähköttömiä (kemiallisia) pinnoitusmenetelmiä ja korostetaan niiden soveltamista piirilevyteollisuudessa. Lopuksi käsitellään palladiumpinnoitusratkaisujen toiminnan hallintaa.

Sisällysluettelo

I jakso Yleiskatsaus

Palladiumin (Pd) järjestysluku on jaksollisen järjestelmän mukaan 46. Palladiummetalli on hopeanvalkoista, ja sen sulamispiste on 1554,9 ℃ ja kiehumispiste 3100 ℃. Se on sitkeää ja yksi edullisimmista platinaryhmän metalleista. Sen kiderakenne huoneenlämmössä ja -paineessa on kasvokeskinen kuutiomainen. Se imee helposti vetyä, noin 935 kertaa tilavuutensa verran vetyä, joten se on käyttökelpoinen vetyä imevien seosten valmistuksessa. Sillä on myös katalyyttisiä ominaisuuksia. Se on sitkeää, pehmeää valkoista metallia, eikä se menetä metallista kiiltoaan ilmassa.

Puhtaan palladiumin korroosionkestävyys on kuitenkin heikompi kuin muiden platinaryhmän metallien, ja se on altis typpihapon liuotukselle, joka tummentaa sen väriä, sekä värinmuutoksille ilmassa. Näiden puutteiden korjaamiseksi voidaan käyttää galvanoituja valkoisia kirkkaita palladium-nikkeliseoksia. Palladiumin tiheys on 12 g/cm².3, noin 2/3 kultaa.Palladium-nikkeliseos pinnoitus sisältää 20% nikkeliä, joten jos palladium-nikkeliseos pinnoitus kullan sijasta, niin materiaalikustannukset voivat olla alhaisemmat kuin kullan kustannukset.

Palladiumpinnoitusta käytetään laajalti elektroniikkateollisuudessa. Sillä voidaan säästää huomattava määrä kultaa, kun sitä käytetään kovakultauksen pohjakerroksena. Viime vuosina palladium-nikkeliseospinnoitus on osittain korvannut perinteisen palladiumpinnoituksen. Se ei ainoastaan säästä metallia palladiumia vaan myös vähentää galvanointikustannuksia.

Koska palladiumin tiheys on alhaisempi kuin kullan, säästetyn metallin määrä kultaan verrattuna on noin 40% sama kuin kullan ja palladiumin paksuus.

Koska Ni aiheuttaa allergisia vaikutuksia ihmiskehoon, Pd:tä on myös käytetty korvaamaan Ni:n pinnoitteena. Taulukossa 4-1 esitetään joitakin Pd:n tärkeimpiä parametreja ja taulukossa 4-2 joitakin Pd:n tärkeimpiä kysyntämääriä.

Taulukko 4-1 Palladiumin tärkeimmät parametrit

| Ominaisuusparametrit | Ominaisarvo | Ominaisuusparametrit | Ominaisarvo |

|---|---|---|---|

|

Alkuaineen nimi, alkuaineen symboli, atomiluku Luokitus Ryhmä, ajanjakso Tiheys, kovuus Väri Suhteellinen atomimassa Atomisäde Kovalenttisen sidoksen säde

|

Palladium、Pd、46 Siirtymämetallit 10(Ⅷ)、5 12023kg/m3, 4. 75 Hopea Valkoinen 106. 42 140pm 131pm |

Hapetusarvo Kiderakenne Sulamispiste Kiehumispiste Höyrystymislämpö Sulamislämpö Ominaislämpökapasiteetti Sähkönjohtavuus Lämmönjohtavuus |

-1、+ 1 kasvokeskeinen kuutio 1828. 05K (1554. 90℃) 3373K (3100℃) 357kJ/mol 16. 7kJ/mol 25. 9J/(kg - K) 10. 85X10-6m -Ω 75. 5W/(m - K) |

Taulukko 4-2 Palladiumin kysyntäyksikkö: oz

| Kohde | 2000 | 2001 | 2002 | 2003 |

|---|---|---|---|---|

|

Automotive Catalyst:Yhteensä Kierrätys Kemialliset Hammaslääkärit Sähköinen Koristeellinen Muut Yhteensä |

5640 230 255 820 2160 255 60 8960 |

5090 280 250 725 670 230 65 6750 |

3050 370 255 785 760 260 90 4830

|

3460 410 250 725 895 340 90 5260 |

II jakso Palladiumin galvanointi

1. Palladiumin galvanointiliuos

Vuonna 1885 yhdysvaltalainen yritys Pilot sai patentin "White Pd Film Manufacturing Method" -menetelmälle. Tässä pinnoitusliuoksessa käytetään palladiumkloridia, ammoniumfosfaattia, natriumfosfaattia tai ammoniakkivettä, ja bentsoehappoa lisätään tarpeen mukaan. Koska ammoniakki on haihtuvaa, pinnoitusliuos on emäksistä. Bentsoehapon lisäämisen tarkoituksena on pienentää pinnoitettuja osia ja parantaa tartuntaa rauta- ja teräspintoihin.

Deuberin Yhdysvaltain patentissa (1978) on yksityiskohtainen kuvaus kirkkaasta palladiumpinnoituksesta. Kirkkautta voidaan säätää säätämällä pH-arvoa käyttämällä ensimmäisen ja toisen tyyppisiä orgaanisia kirkasteita pH-alueella 4,5~12. Pd-pinnoituskerros voi parantaa kytkentäkontaktien sähkönjohtavuutta ja saavuttaa rodiumiin verrattavan kirkkaan valkoisen pinnoituksen.

Pd-suolojen lisäksi pinnoitusliuoksessa on johtavia suoloja ja kirkasteita, mikä tekee pinnoitusliuoksesta varsin monimutkaisen.

Taulukossa 4-3 esitetään yleisen Pd-pinnoitusliuoksen pääkomponentit.

Taulukko 4-3 Yleisen Pd-pinnoitusliuoksen pääkomponentit

| Pd-yhdisteet |

Palladium(II)ammoniumkloridi Pd(NH3)2Cl2 Diammoniumpalladiumnitriitti Pd(NH3)2(NO2)2 Tetraammonium-palladiumnitriitti Pd(NH3)4(NO2)2 Diammoniumpalladiumsulfaatti Pd(NH3)2SO4 Palladiumtetraammoniumkloridi (NH3)2PdCl4 Diammoniumpalladiumoksalaatti Pd(NH3)2C2O4 Tetraammoniumoksalaatti palladium Pd(NH3)4C2O4 |

|

| Johtavat suolat | Ammoniumkloridi, ammoniumsitraatti, ammoniumnitraatti, natriumnitraatti, ammoniumsulfonaatti, kaliumsitraatti, ammoniumsulfaatti, ammoniumoksalaatti, kaliumpyrofosfaatti. | |

| Kirkastimet | Luokka 1 | Sakariini, natriumbentseenisulfonaatti, ammoniumbentseenisulfonaatti, fenolisulfonihappo, naftaleenisulfonihappo. |

| Luokka 2 | 1,4-butydioli, natriumbentsyylialkoholi-o-sulfonaatti, allyylisulfonaatti | |

Taulukossa 4-4 esitetään eräiden tyypillisten Pd:n galvanoinnin prosessiolosuhteet. Kun käytetään taulukossa esitettyä pinnoitusliuosta nro 4, virran hyötysuhde pienenee vähitellen pinnoituksen edetessä. Tällöin pinnoitusliuokseen on lisättävä natriumnitriittiä Pd-yhdisteiden muodostumisen edistämiseksi, jolloin varmistetaan galvanoinnin jatkuva eteneminen.

N:o 5 pinnoitusliuoksessa käytetään koostumusta, joka sisältää ammoniumkloridipalladiumia [Pd(NH3)2Cl2]. Anodireaktiossa syntyy kloorikaasua, kloriittia ja muita hapettumistuotteita sekä orgaanisten aineiden hajoamista. Samaan aikaan pinnoitusprosessin aikana tapahtuu myös substraatin Ni-passivointia. Ammoniumoksalaattipalladiumin lisääminen voi estää substraatin passivoitumisen.

Taulukko 4-4 Joidenkin tyypillisten Pd-pinnoituskylpyjen prosessiolosuhteet

| Koostumus ja prosessiolosuhteet | Nro 1 | Nro 2 | Nro 3 | Nro 4 | Nro 5 |

|---|---|---|---|---|---|

| Palladiumsuola | Pd(NH3)2Cl2 | Pd(NH3)2(NO2)2 | Pd(NH3)4Cl4 | Pd(NH3)2(NO2)2 | Pd(NH3)2C2O4 |

| Johtavat suolat |

Ammoniumsulfaatti 30g/L Kaliumkloridi 15g/L Ammoniumhydroksidi 8mL/L

|

Ammoniumdikloorifosfaatti 95g/L Ammoniumhydroksidi 24g/L

|

Ammoniumsulfaatti 25g/L |

Ammoniumsulfaatti 90g/L Natriumnitriitti 10g/L

|

Diammoniumvetyfosfaatti 100g/L |

| Kirkastavat aineet | Natriumbentsyylialkoholi-o-sulfaatti 2g/L | Naftaleenisulfonihappo 35g/l |

Sakariini 1g/l Natriumalliumsulfaatti 3g/l

|

||

| Seostavat metallit | Nikkelisulfaatti 0,2 g/l | - | - | - | - |

|

рH Lämpötila Virrantiheys Pd-pitoisuus

|

5. 5 〜7.0 50℃ 0.4〜1. 6A/dm2 2g/L

|

9.2 - 1. 1A/dm2 2g/L

|

7.5 50℃ 1,0A/dm2 1. 5g/L

|

8〜9 70℃ 1. 0A/dm2 50g/L [Pd(NH3)2(NO2)2 ]

|

7.5 50℃ 3A/dm2 10g/L

|

| Japanilainen patentti Showa 59-33674(1984) | Japanilainen patentti Showa 59-45758(1984) | Japanilainen patentti Showa 62-24517(1987) | Japanilainen patentti Showa 62-29516(1987) | Japanilainen patentti Showa 62-20279(1987) |

Palladiumpinnoitusliuokset ovat yleensä neutraaleja tai emäksisiä. Emäksisissä pinnoitusliuoksissa käytetään yleensä ammoniakkivettä pH:n säätämiseksi ja ammoniumpalladiumsuolojen vakauden varmistamiseksi. Prosesseissa, joissa on nopea nopeus ja suuri ilmakosketusalue, ammoniakkiveden kulutusnopeus on myös nopea, mikä tekee pH:sta epävakaan. Tämä voi aiheuttaa Pd:n saostumista anodille tai vedyn imeytymistä, mikä johtaa vetojännityksen lisääntymiseen ja paksuja Pd-kerroksia pinnoitettaessa voi aiheuttaa halkeilua.

F. Simon et al. ehdottivat hapanta palladiumpinnoitusliuosta. Tämän liuoksen pH on alle 1, Pd-pitoisuus 20 g/l, rikkihappopitoisuus 100 g/l ja 0,2~2 g/l Pd pinnoitusliuoksessa esiintyy sulfiittikompleksien muodossa. Kun virrantiheys on 1,0A/dm2, katodivirran hyötysuhde on 97% ja elektrolyyttisyysnopeus on 0,26 g/min. Korkeissa liuoslämpötiloissa kompleksit ovat epästabiileja, joten ne eivät sovellu yli 35 ℃:n galvanointiin. Sitä pidetään kuitenkin edelleen parempana kuin emäksisiä pinnoitusliuoksia.

Kuten edellä mainittiin, palladiumpinnoituskerroksen suorituskykyyn vaikuttaa suuresti yhdessä pinnoitetun vedyn määrä.

Palladiumpinnoitteen sisältämän vedyn määrä, joka ilmaistaan H/Pd-atomisuhteena, on sellainen, että kun tämä arvo on suurempi kuin 0,03, H-atomit diffundoituvat Pd-ristikkoon ja halkeilun todennäköisyys kasvaa. Tämä johtuu siitä, että kun H/Pd 0,57, se on kuitenkin β-tilassa ja sen hilavakio on noin 3,0% suurempi kuin puhtaan Pd:n. Lisäksi β-tila on termodynaamisesti epävakaa ja muuttuu α-tilaan ja vapauttaa vetyä, mikä puolestaan aiheuttaa ristikon pienenemistä ja halkeamia pinnoitteessa. Kun H/Pd on välillä 0,03~0,57, kiteytyminen tapahtuu samanaikaisesti α- ja β-tilassa, ja β-tilan olemassaolo aiheuttaa edellä mainitut ongelmat, joten pinnoituskerroksen halkeamien välttämiseksi on varmistettava, että H/Pd-suhde on alle 0,03.

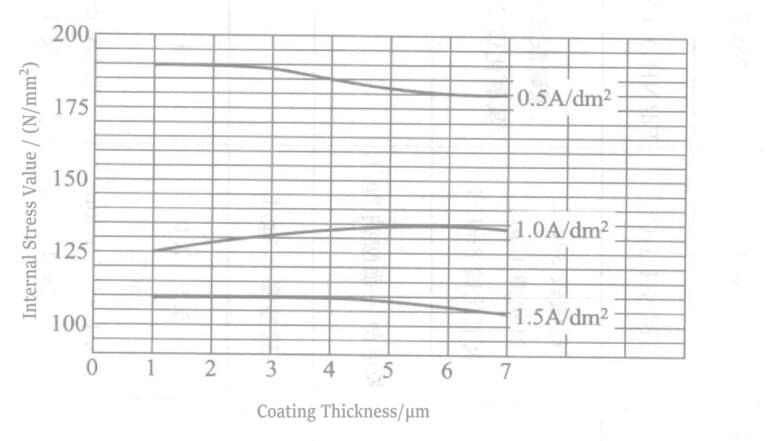

Taulukossa 4-4 esitetyssä pinnoitusliuoksessa nro 2 pinnoitetun kerroksen H/Pd-atomisuhde on noin 0,2, kun Pd = 15 g/l, johtava suola = 100 g/l, pH = 8,0, lämpötila 35 °C ja virrantiheys 1~2 A/dm.2 Tällä hetkellä sisäinen jännitys on noin 2,25 N/mm.2 F. Simonin et al. pinnoitusliuoksesta saadun pinnoitetun kerroksen H/Pd-suhde voi olla niinkin alhainen kuin 0,0004, ja sisäinen jännitys vaihtelee hieman virrantiheyden mukaan, ja sisäinen jännitys on noin 135 N/mm.2 5-7 um:n pinnoituspaksuudelle 1A/dm:n lämpötilassa2 (ks. kuva 4-1). Tätä edellistä pinnoitusratkaisua ei voida saavuttaa.

2. Kiteenmuokkausaineiden lisäämisen vaikutus Pd-pinnoitusliuokseen

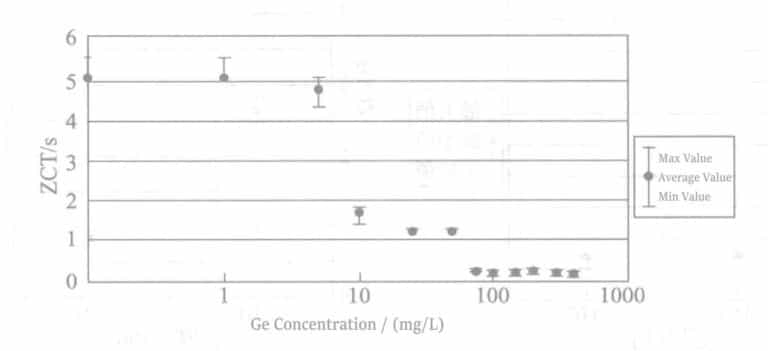

Kuten kuvasta 4-2 nähdään, germaniumin lisääminen Pd-pinnoitusliuokseen voi parantaa pinnoitteen juottopinnoitettavuutta. Kuvasta käy ilmi, että kun germaniumin pitoisuus pinnoitusliuoksessa on yli 100×10-3g/l (0,1 g/l), voidaan saavuttaa hyvä kostutuskyky.

Palladiumpinnoitusliuoksen koostumus on seuraava:

Diklooridiamiinipalladium (palladiumina) 4g/L

Ammoniakki 20mL/L

Ammoniumkloridi 100g/L

Germaniumoksidi (germaniumina) 10mg/L, 100mg/L, 500mg/L

рH 8,5

pinnoitusliuoksen lämpötila 55 ℃

Virrantiheys 0. 05A/dm2

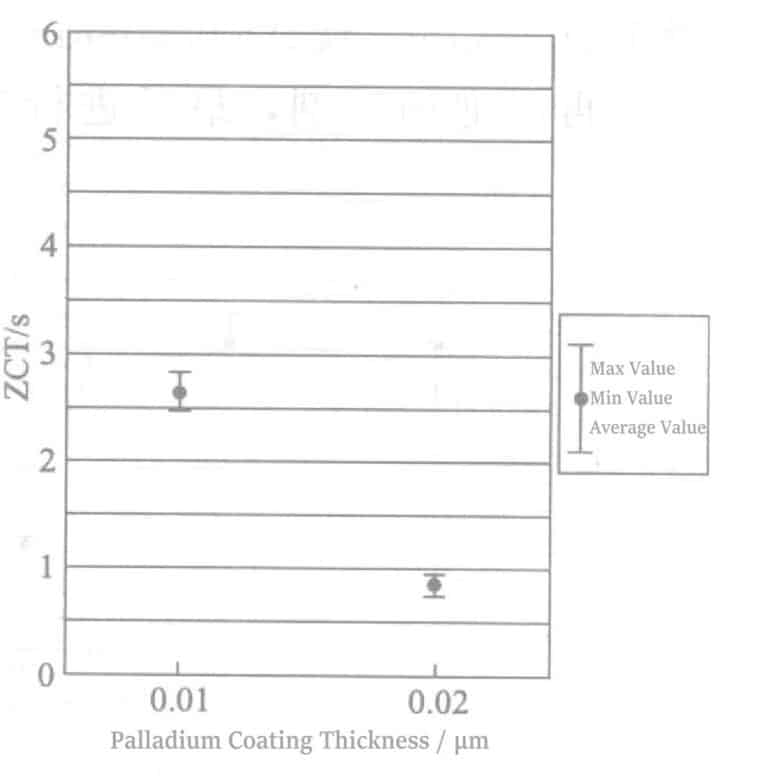

Palladiumpinnoituksen paksuutta koskevassa kokeessa tehtiin kostutustestejä valitsemalla palladiumpinnoitetut työkappaleet, joiden paksuus oli 0,01μm ja 0,02μm. Tuloksia verrattiin eri lämpökäsittelyolosuhteissa.

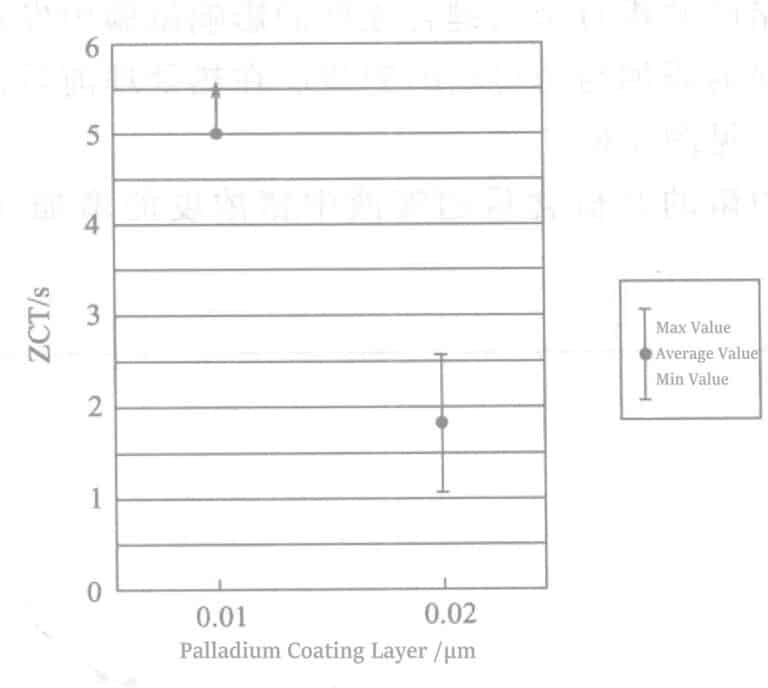

Kuten kuvasta 4-3 käy ilmi, lämpökäsittelyolosuhteissa 380 ℃, 1 minuutti, vaikka pinnoituspaksuus oli 0,01μm, ZCT oli alle 1 sekunti, mikä osoittaa, että hyvä juotospinnoitettavuus voidaan säilyttää jopa ohuella palladiumpinnoituksella. Kun lämpökäsittelyolosuhde oli 400 ℃, 30s (kuva 4-4), 0,02 μm:n palladiumpinnoituskerroksen ZCT oli alle 1 sekunti, mutta 0,01 μm:n palladiumpinnoituskerroksen ZCT oli 2,66 sekuntia. Lämpökäsittelyolosuhteissa 430 ℃ 0,01μm:n palladiumpinnoituskerroksen ZCT oli yli 5 sekuntia ja 0,02μm:n palladiumpinnoituskerroksen ZCT oli 1,84 sekuntia (kuva 4-5). Kun lämpökäsittelyaste on alhainen, germaniumin lisääminen pinnoitusliuokseen voi siis vähentää palladiumpinnoituskerroksen vähimmäispaksuutta.

Kuva 4-3 Juotoksen kostutettavuuden tulokset Pd-pinnoituspaksuuksilla 0,01 μm ja 0,02 μm.

(Lämpökäsittelyolosuhteet: 380 ℃, 1min)

Kuva 4-4 Juotoksen kostutustulokset Pd-pinnoitteen paksuudella 0,01μm ja 0,02μm.

(Lämpökäsittelyolosuhteet: 400 ℃, 30s)

Kuva 4-5 Juotoksen kostutustulokset Pd-pinnoituspaksuudella 0,01μm ja 0,02μm.

(Lämpökäsittelyolosuhteet: 430 ℃, 30s)

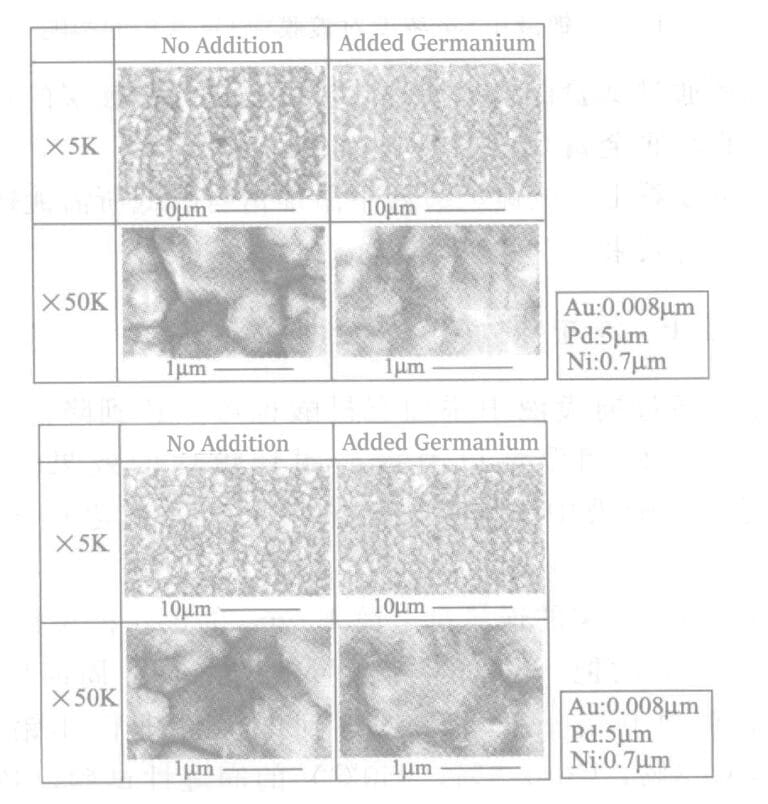

Kuva 4-6 Pintakuva palladiumpinnoituskerroksesta.

Kokeessa, jossa vahvistettiin germanium-eutektisen aineen vaikutus metallin sidoslujuuteen, todettiin, että vaikutus oli vähäinen. Samaan aikaan palladiumpinnoitekerroksessa ei havaittu kiteisiä eroja germaniumin lisäyksen kanssa tai ilman sitä ennen lämpökäsittelyä ja sen jälkeen (ks. kuva 4-6).

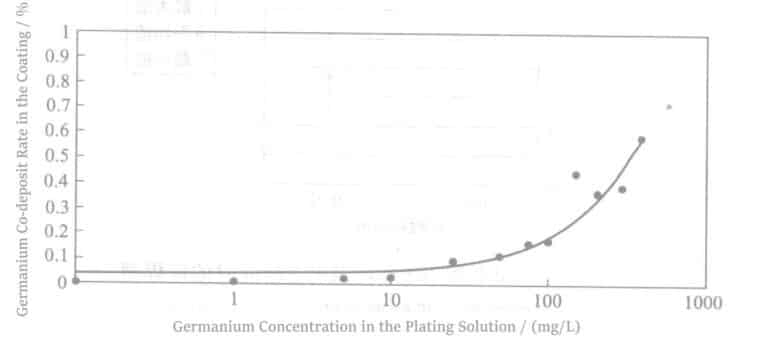

Germaniumin eutektinen pitoisuus palladiumpinnoituskerroksessa kasvaa, kun germaniumpitoisuus pinnoitusliuoksessa kasvaa (ks. kuva 4-7).

Kokeet osoittivat myös, että germaniumin rinnakkaispinnoitus voi parantaa palladiumpinnoituskerroksen lämmönkestävyyttä ja estää substraattimetallien Cu- tai nikkelin diffuusion pinnalle.

Edellä esitetyn perusteella germaniumin lisääminen palladiumpinnoitusliuokseen vähentää merkittävästi vaaditun palladiumpinnoituksen vähimmäispaksuutta.

3. Orgaanisen hapon lisäämisen vaikutus Pd-pinnoitusliuokseen

Lisäksi orgaanisten happojen lisääminen pinnoitusliuokseen voi pienentää Pd-pinnoituspaksuutta lyijykehyksen paremman kostutettavuuden saavuttamiseksi ja juotoskestävyyden parantamiseksi. Shigeki Kiyomizu et al. pienensivät palladiumin pinnoituspaksuutta lisäämällä pinnoitusliuokseen sulfoni- tai sulfonihappoa.

Kuparijohtokehyksen liimausalustalle pinnoitettiin 1,0μm nikkeliä, jonka jälkeen pinnoitettiin 0,03μm palladiumia taulukon 4-5 mukaisesti (pinnoitettiin sekä äskettäin valmistetulla pinnoitusliuoksella että pinnoitusliuoksella kolmen syklin jälkeen) ja lopuksi pinnoitettiin 0,005μmgoldia. Tuloksena syntyneille pinnoitetuille osille tehtiin kostutustestit lyijyttömällä juotteella (Sn 96,5%, Ag 3%, Cu 0,5%, 250 ℃), joista jokainen testattiin 3 kertaa. Tulokset on esitetty taulukossa 4-6.

Taulukko 4-5 Galvanointiliuoksen koostumus ja sen prosessiolosuhteet

| Koostumus ja prosessiolosuhteet | Nro 1 | Nro 2 |

|---|---|---|

|

Tetraammoniumpalladiumdikloridi (palladiumina) Diammoniumpalladiumvinyylikloridi (palladiumina) Natrium-2-naftaleenisulfonaatti Dinatrium-1,5-naftaleenidisulfonaatti Ammoniumnitraatti Natriumsulfaatti Ammoniumasetaatti Natriumsukkinaatti Ammoniumkloridi рH pinnoitusliuoksen lämpötila Katodivirran tiheys |

3. 0g/L - 3. 0g/L - 125g/l - 50g/L - 10g/L 7. 5 〜 8. 5 60℃ 0. 5A/dm2 |

- 3. 0g/L - 3. 0g/L - 125g/l - 50g/L 10g/L 7. 5 ~ 8. 5 60℃ 0. 5A/dm2

|

Taulukko 4-6 Pinnoitettujen osien kastumistestin tulokset [ZCT (s)].

| Sarjanumero | Uusi pinnoitusratkaisu | Kolmen pinnoituskierroksen jälkeen | ||||

|---|---|---|---|---|---|---|

| N=1 | N=2 | N=3 | N=1 | N=2 | N=3 | |

| Nro 1 | 0.85 | 0.90 | 0.77 | 0.85 | 0.90 | 0.77 |

| Nro 2 | 1.00 | 1.23 | 0.98 | 0.99 | 1.35 | 1.03 |

III jakso Palladiumseosten galvanointi Palladiumseokset

1. Palladium-nikkeliseoksen galvanointi Palladium-nikkeliseos

(1) Palladium-nikkeliseoksen pinnoitusliuoksen koostumus

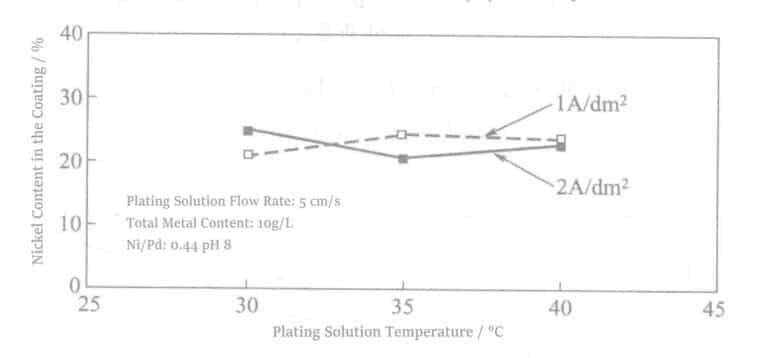

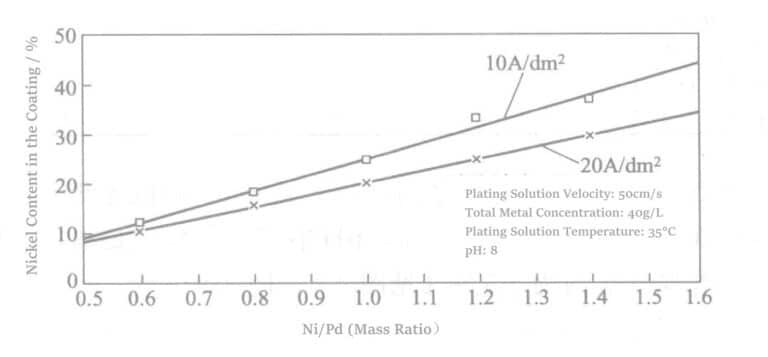

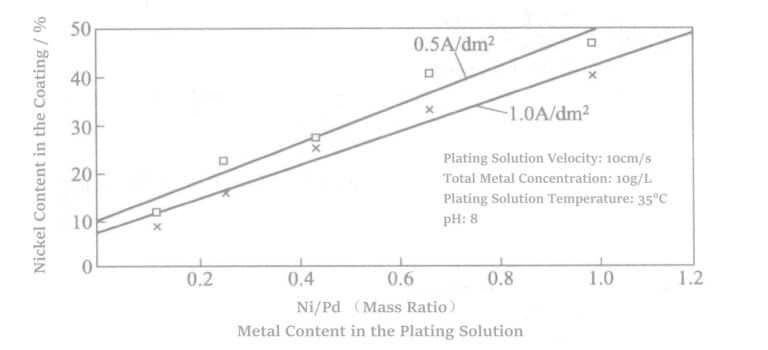

Taulukossa 4-7 esitetään joidenkin Pd-Ni-seosten pinnoitusliuosten koostumus ja niiden prosessiolosuhteet. Pd-Ni-seosten pinnoituksessa tärkeintä on varmistaa tietty Pd-Ni-saostumissuhde. Erityisesti ammoniumpinnoitusliuoksissa saostumissuhteen vakaa hallinta on erityisen tärkeää pH-arvon suurten muutosten vuoksi. Kun viime vuosina on otettu käyttöön suuri virrantiheys ja nopea pinnoitus rullalta rullalle -pinnoituksessa, pinnoitussuhde on erittäin tärkeä tekijä.

Taulukko 4-7 Pd-Ni-seoksen pinnoitusliuos ja sen prosessiolosuhteet

| Koostumus ja prosessiolosuhteet | Nro 1 | Nro 2 | Nro 3 | Nro 4 |

|---|---|---|---|---|

|

Palladiumsuola Nikkelisuolat Johtavat suolat - - Kirkastavat aineet |

Pd(NH3)2Cl2 40g/L NiSO4 ・ 6H2O 45g/L NH4OH 90mL/L (NH4)2SO4 50g/L - Riittävä määrä |

Pd(NH3)2Cl2 (Pd:nä) 10g/L Ni(NH3)2Cl2 (Ni-arvona) 12g/L NH4Cl 30g/L Ammoniumsitraatti 10g/L H3BO3 15g/L - |

Pd(NH3)4Cl2 -H2O (Pd:nä) 25g/L Ni(CH3COO)2 - 4H2O (Ni-hiukkasina) 10g/L - - - - |

PbSO4 - H2O (Pd:nä) 7. 1g/L NiSO4- 6H2O (Ni-arvona) 29g/L Glysiini 10g/L (NH4)2SO4 50g/L Bentsoehapposulfidi 5g/L Polyeteenipolyamiinit 0. 1g/L |

|

рH Lämpötila Virrantiheys Pd/Ni-molekyylisuhde - |

8.5 30°C 1A/dm2 80/20 - |

9. 0 (säätö ammoniakilla) 50°C 2A/dm2 - Te Kung Chao 60-9116 (1983)

|

8. 0 (säätö NaOH:lla) 30°C 1 A/dm2 86/14 Te Kung Chao 59-29118(1984) |

8. 25(Säätö NH4OH) 40°C 0. 2〜2A/dm2 70/30 Te Kung Chao 58-30395(1983) |

Taulukko 4-8 Alhaisen ja korkean nopeuden pinnoituskylpyjen koostumus ja prosessiolosuhteet

| Koostumus ja sen käsittelyolosuhteet | Matalanopeuksinen pinnoitusliuos | Nopea pinnoitusratkaisu |

|---|---|---|

|

Pd/(g/L) Ni/(g/L) NH4Cl/(g/L) Lämpötila/°C рH Virrantiheys/(A/dm2) Liikkuvuus/(cm/s) Katodivirran hyötysuhde/% Lisäaine 1/(ml/l) Lisäaine 2/(ml/l) |

6〜8 2〜4 80〜120 35 8.0 1 5 92 2〜25 0. 1〜10 |

15〜25 15〜25 50〜100 35 8. 0 10 50 92 2〜50 0. 1〜20 |

Taulukko 4-9 Eri pinnoitteiden vertailu

| Ominaisuudet | Kova pinnoitus | Puhdas Pd-pinnoitus | Pd-Ni (20%) pinnoitus |

|---|---|---|---|

|

Kovuus HV Kovetin Kiteinen koko/Å Tiheys/(g/cm 3) Pidennys/% Haihtuva komponentti (massaosuus)/% Lämpöstabiilisuus/°C Sisäinen jännitys/(N/mm) 2) |

160 Co 200〜250 17. 3 2. 3〜3. 5 <1. 5 150 500〜700 |

315 Lisäaine 50〜200 11. 75 >9 <0. 5 >450 700〜900 |

520 Ni+lisäaine 50〜200 10. 73 >9 <0. 1 380 250〜350 |

|

Lääkeresistenssi Typpihappokaasu SO2 kaasu NH3 kaasu Hiki H2 kaasu |

- O O O O O |

- X O O O △ |

- X O O O △ |

|

Väri Juotettavuus

|

Kultainen väri - |

Valkoinen (hieman musta) O

|

Valkoinen O

|

| Resistanssi/mΩ | 7. 3 H2S-kaasulle altistuminen 80 | 8. 6 H2S-kaasulle altistuminen 13. 7 | 10 |

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

(2) Palladium-nikkeliseoksen pinnoituksen korroosionkestävyys

P. Wilkinson uskoo, että vaikka on mahdotonta löytää muita metalleja tai metalliseoksia, joilla olisi kaikki ominaisuudet, kuten korroosionkestävyys, kulutuskestävyys ja sähköinen resistiivisyys, Pd-Ni20%-seoksella on kultaan verrattavat ominaisuudet.

K. J. Whitlaw teki myös yksityiskohtaisia tutkimuksia. Hänen raporttinsa mukaan seoksen koostumusta, olosuhteita ja pinnoitteen koostumusanalyysiä koskevat tiedot ovat taulukoissa 4-10-4-12.

Taulukko 4-10 Au-pinnoitusliuoksen koostumus, prosessiolosuhteet ja pinnoitusteho

| Koostumus ja prosessiolosuhteet | Galvanointikerroksen koostumus ja suorituskyky |

|---|---|

|

Au 8. 0g/L Ni 0,65g/L pH 4. 6 SG 1. 10 Lämpötila 38℃ Virrantiheys 1A/dm2 Agitaatio Katodin ylös- ja alasvärähtely 3. 5m/min Pinnoitusnopeus 1μm/2. 5min |

Au 99,0%(massaosuus) Ni 0. 14% (massaosuus) C 0. 27% (massaosuus) K 0. 30% (massaosuus) Tiheys 17. 5g/cm3 Kovuus 160VPN Huono sitkeys (50μm:n kalvo) |

Taulukko 4-11 Pd-Ni-pinnoitusliuoksen koostumus, prosessiolosuhteet ja suorituskyky

| Koostumus ja prosessiolosuhteet | Galvanointikerroksen koostumus ja suorituskyky | ||

|---|---|---|---|

| Tärkein pinnoituskylpy | Iskupinnoituskylpy | ||

|

Pd Ni pH SG |

5. 0g/L 6. 5g/L 8. 2 1,09 (12°Be) 1A/dm2 |

2. 0g/L - 5. 5 1,05 (7°Be) 0. 3 A/dm2 |

Pd:n massasuhde 73,0% (60% atomi) Ni-massasuhde 27,0% (atomisuhde 40%). C 0 K 0 Tiheys: 11 g/cm3 Taipuvuus: hyvä (venymä 6%) (50μm kalvo).

|

| Sekoittaminen: hidas katodinen värähtely ja jatkuva suodatusjakso. pinnoitusnopeus 5min, μm, 1.5min/0.lμm | |||

Taulukko 4-12 Kuuden testissä käytetyn galvanointiyhdistelmän ja niiden suhteellisten kustannusten vertailu.

| pinnoituskerros | Kustannustekijä |

|---|---|

|

Au-pinnoitus Cu:lle 2,5μm paksuna Pd-Ni-pinnoitus Cu:lle 3,5μm paksuna Pd-Ni-pinnoitus Cu:lle 3.0μm + Au-pinnoitus 0.25μm. Ni:n pinnoittaminen Cu:lle 5.0μm + Au:n pinnoittaminen 1.0μm:lle Ni pinnoitus Cu:lle 5,0μm + Pd-Ni pinnoitus 2,0μm Pinnoitus Cu Ni 5.0μm + Pd-Ni 1.5μm + Au 0.25μm pinnoitus |

100 35 38 40 20 23 |

Taulukko 4-13 Kosketuskestävyys teollisuusilmapiirille altistumisen jälkeen (21 päivää).

| Plating Matching No. | Kosketusvastus | Plating Matching No. | Kosketusvastus |

|---|---|---|---|

|

1 2 3 |

1. 7mΩ 2. 2mΩ Ei voida mitata |

4 5 6 |

Ei voida mitata 2. 8mΩ 10. 0mΩ |

Koekappaleiden visuaalisten tulosten perusteella Cu-pinnoitetun Pd-Ni-välipinnoituskerroksen Pd-Ni-välipinnoituskerroksen galvanoidut Au, Ni eivät korroosiota, eikä niissä ollut tappireikiä. Ni:n päälle pinnoitetussa Au:ssa oli kuitenkin muutamia reikiä, mutta niiden esiintymistä ei voitu vahvistaa värjäystestissä.

Kahden Pd-Ni-seoslevytyypin korroosio niiden päissä on suhteellisen voimakasta, ja sitä voidaan pitää:

① Korroosio Ni-rikkaalla alueella suurella virrantiheydellä;

② Korroosion hiipiminen suojaamattomissa päissä.

Näistä pinnoitusratkaisuista 0,25μm Au:n flash-pinnoitus Pd-Ni 30μm:n pinnalle on paras vaihtoehto happokovalle 2,5μm Au-pinnoitukselle. Galvanointikerroksella on seuraavat ominaisuudet:

① Ei reikiä;

② Vakaa kosketusvastus;

③ Hyvä korroosionkestävyys;

④ Hyvä kulutuskestävyys;

⑤ Hyvä Cu-diffuusion kestävyys korkeissa lämpötiloissa.

Samaan aikaan, jotta voidaan estää reikien aiheuttama korroosio, pinnoitteen pinnalle levitetään orgaaninen kalvo tiivistyskäsittelyillä, kuten N-metyyliglysiiniä käytettäessä saavutetaan hyvä vaikutus.

2. Palladium-hopeaseoksen galvanointi

Pd-Ag-pinnoitetta käytetään liitoskohtana korvaamaan kultaa. Keisuke Kishimoto päätti käyttää amidopolykarboksyylihappoa kompleksinmuodostajana Pd-Ag-seoksen pinnoituksessa. Amidoyhdisteitä käytetään myös stabilointiaineina. Tyypilliset pinnoitusolosuhteet ovat (NaOH:lla säädetty), pinnoitusliuoksen lämpötila on 20 ~ 60 ℃ ja virrantiheys on 0,5`10A/dm.2 .

Koostumus on seuraava:

Pd(NO3)2(Pd-suola) 1,0〜30g/L

AgNO3(Ag-suola) 0. 01 〜15g/L

Acylamino-polykarboksyylihappo (stabilointiaine) 1〜300g/L

Acylaminoyhdiste (stabilointiaine) 1〜100g/L

pinnoitusliuoksen lämpötila 20〜60 ℃

Katodivirran tiheys 0,5〜10A/dm2

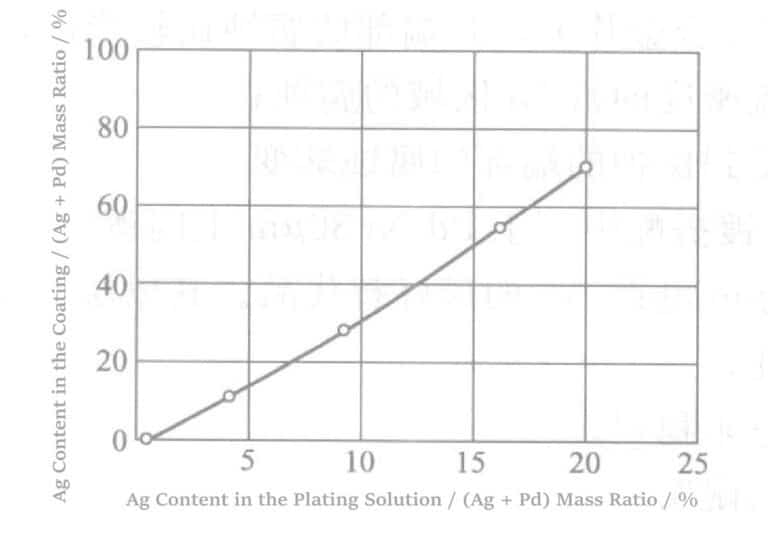

Tuloksena on tasainen pinnoite, jossa on metallinen kiilto ja hyvä tarttuvuus. Koska Ag:n laskeutumiskyky tässä pinnoitusliuoksessa on kuitenkin suhteellisen voimakas, pinnoitteen Ag-pitoisuus on paljon suurempi kuin Ag-ionipitoisuus pinnoitusliuoksen metalli-ionien joukossa, mikä aiheuttaa vaikeuksia pinnoitusliuoksen hallinnassa.

Lisäksi Yasuyuki Matsumura et al. jättivät patentin ammoniakin käytöstä kompleksinmuodostajana Pd-Ag-seoksen pinnoituksessa vedynerotuskalvoissa.Käytetyt stabilointiaineet ovat nitraatti- tai sulfaatti-ioneja. Tärkeimmät prosessiolosuhteet ovat seuraavat:

Palladiumsuola[Pd(NH3)4Cl2] 5〜200mmol/L

Hopeasuola Ag2SO4 0. 5〜20mmol/L

Kompleksinmuodostaja [(NH4)2SO4 ,NH4H2PO4 ,(NH4)2SO4] 20〜2000mmol/L

pH:n säätöaine [NH4OH] pH = 9〜12

pinnoitusliuoksen lämpötila 20〜50 ℃

Jännite -0. 7〜-1. 0V (vs. Ag/AgCl-standardielektrodi)

Anodi Inertti anodi (Ti-Pt)

3. Palladium-koboltti-indiumseoksen galvanointi

Taulukko 4-14 Pd-Co-In-seoksen pinnoituskylvyn koostumus ja prosessiolosuhteet

| Nro 1 | Nro 2 |

|---|---|

|

Natriumtartraatti 150g/L Natriumsulfaatti 60g/L Pd(NH3)4Cl2 (palladiumina) 30 g/l Kobolttisulfamaatti (kobolttina) 40 g/l Indiumsulfaatti (Indium) 5g/L Sakariini (kirkasteena) 4g/l 1,4-butyylidioli 0,3 g/l pH 10 pinnoitusliuoksen lämpötila 50 ℃ Katodivirran tiheys 1,5A/dm2 pinnoitus Valkoinen metalliseos |

Sitruunahappo 180g/L Natriumsulfiitti 100g/L Pd(NH3)2Cl2 (palladiumina) 3g/l Kobolttikloridi (kobolttina) 5 g/l Indiumsulfamaatti (Indium) 20g/L Sakariini (kirkasteena) 4g/l Muurahaishappo 0,5ml/L pH 6,5 pinnoitusliuoksen lämpötila 25 ℃ Katodivirran tiheys 0,5A/dm2 Vaaleanharmaa metalliseos |

IV jakso Kemiallinen palladiumpinnoitus ja sen seokset

1. Palladiumin sähkötön pinnoitus käyttäen hypofosfiittia pelkistävänä aineena

Murakado Akihiko et al. paransivat merkittävästi pinnoitusliuoksen stabiilisuutta lisäämällä stabilointiaineita pinnoituskylpyyn, mikä varmisti hyvät juotto-ominaisuudet ja metallilangan liitettävyyden jopa pinnoitusliuoksen pitkäaikaisessa käytössä.

Taulukossa 4-15 esitetään Murakado Akihiko et al. ehdottama kaava ja prosessiolosuhteet. Taulukossa 4-16 esitetään esikäsittelyolosuhteet.

Taulukko 4-15 Sähkötön palladiumpinnoituskaava ja prosessiolosuhteet

| Koostumus ja prosessiolosuhteet | Nro 1 | Nro 2 | Nro 3 | Nro 4 | Nro 5 | Nro 6 | Nro 7 | Nro 8 | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Kemiallinen palladiumpinnoitusliuos | Pd-suola | Palladiumkloridi/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | ||||

| Tetraammonium-palladiumkloridi/(mol/L) | 0. 005 | 0. 005 | 0. 005 | 0. 005 | ||||||

| Kompleksinmuodostaja | Etyleenidiamiini/(mol/L) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| EDTA/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | ||||||

| Glysiini/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | |||||

| Ammoniakki(28%)/(mol/L) | Sopiva määrä | Sopiva määrä | Sopiva määrä | Sopiva määrä | Sopiva määrä | Sopiva määrä | Sopiva määrä | Sopiva määrä | ||

| Pelkistävä aine | Natriumhypofosfiitti/(mol/L) | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| Ammoniumhypofosfiitti/(mol/L) | 0.2 | |||||||||

| Tyydyttymätön hydroksihappo | Isobuteenihappo/(mol/L) | 0.3 | ||||||||

| Isobuteenihappo/(mol/L) | 0.3 | |||||||||

| Maleiinihappo/(mol/L) | 0.2 | |||||||||

| Fumaarihappo/(mol/L) | 0.2 | |||||||||

| Itakonihappo/(mol/L) | 0.2 | |||||||||

| Sitrakonihappo/(mol/L) | 0.2 | |||||||||

| Mesoetikkahappo/(mol/L) | 0.2 | |||||||||

| Kanelihappo/(mol/L) | 0.2 | |||||||||

| Lämpötila/℃ | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | ||

| pH | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | ||

| Pinnoitteen ominaisuudet | Erotusnopeus/(μm/h) | Uusi ratkaisu | 0.4 | 0.4 | 0.5 | 0.5 | 0.7 | 0.6 | 0.6 | 0.7 |

| 50 tunnin yhtäjaksoisen pinnoituksen jälkeen | 0.4 | 0.4 | - | - | 0.7 | 0.6 | - | - | ||

| Pinnoituksen ulkonäkö | Uusi ratkaisu | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | |

| 50 tunnin yhtäjaksoisen pinnoituksen jälkeen | Hyvä | Hyvä | - | - | Hyvä | Hyvä | - | - | ||

| Juotettavuus | Uusi ratkaisu | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | |

| 50 tunnin yhtäjaksoisen pinnoituksen jälkeen | Hyvä | Hyvä | - | - | Hyvä | Hyvä | - | - | ||

| Langan juotettavuus | Uusi ratkaisu | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | Hyvä | |

| 50 tunnin yhtäjaksoisen pinnoituksen jälkeen | Hyvä | Hyvä | - | - | Hyvä | Hyvä | - | - | ||

| Nesteen stabiilisuus | 50°C jatkuva pinnoitus | Ei hajoamista 50 tunnin kuluttua | Ei hajoamista 50 tunnin kuluttua | Ei hajoamista 50 tunnin kuluttua | Ei hajoamista 50 tunnin kuluttua | Ei hajoamista 50 tunnin kuluttua | Ei hajoamista 50 tunnin kuluttua | Ei hajoamista 50 tunnin kuluttua | Ei hajoamista 50 tunnin kuluttua | |

| 80°C lämmitys | Ei hajoamista 30 tunnin kuluttua | Ei hajoamista 30 tunnin kuluttua | Ei hajoamista 30 tunnin kuluttua | Ei hajoamista 30 tunnin kuluttua | Ei hajoamista 30 tunnin kuluttua | Ei hajoamista 30 tunnin kuluttua | Ei hajoamista 30 tunnin kuluttua | Ei hajoamista 30 tunnin kuluttua | ||

| Huoneenlämpötila | Ei muutosta 6 kuukauteen | Ei muutosta 6 kuukauteen | Ei muutosta 6 kuukauteen | Ei muutosta 6 kuukauteen | Ei muutosta 6 kuukauteen | Ei muutosta 6 kuukauteen | Ei muutosta 6 kuukauteen | Ei muutosta 6 kuukauteen | ||

Taulukko 4-16 Taulukossa 4-15 esitetyt alustan esikäsittelyolosuhteet.

| Käsittely | Ratkaisu | Lämpötila / ℃ | Käsittelyaika/min | |||

|---|---|---|---|---|---|---|

| Esikäsittely | (1) | Puhdas käsittely | ACL-009 | Uemuran teollisuustuotteet | 50 | 5 |

| (2) | Heikko syövytys | 100g/L SPS | 25 | 2 | ||

| (3) | Pikkelöinti | 10% H2SO4 | 1 | |||

| (4) | Esikyllästys | 3% H2SO4 | 1 | |||

| (5) | Aktivointikäsittely | MNK-4 | Uemuran teollisuustuotteet | 30 | 2 | |

| Kemiallinen pinnoitus | (6) | Ni-P pinnoitus | NPR-4 | Uemuran teollisuustuotteet | 80 | 30 |

| (7) | Pd pinnoitus | Katso taulukko 4-17 | 5 | |||

| (8) | Korvaava pinnoitus Au | TAM-55 | Uemuran teollisuustuotteet | 80 | 10 | |

Taulukko 4-17 Kemiallisen pinnoituksen Pd-P-prosessin olosuhteet

| Koostumus ja prosessiolosuhteet | Koostumus ja komponenttien pitoisuus | Koostumus ja prosessiolosuhteet | Koostumus ja komponenttien pitoisuus |

|---|---|---|---|

|

PdCl2 Etyleenidiamiini Tiodietikkahappo |

0. 01mol/L 0. 08mol/L 30 mg/l |

Na2HPO3 pH Lämpötila |

0. 02 〜1.0mol/L 6 60℃ |

Uskotaan, että samanlainen kuin hypofosfiitti pelkistävänä aineena; fosfiitti voi myös saada Pd-P-seoksen pinnoituksen etyleenidiamiinikompleksisuoloista. Sillä on myös autokatalyyttinen vaikutus. Lisäksi hypofosfiitin pitoisuuden kasvaessa pinnoitusliuoksessa myös fosforipitoisuus pinnoitteessa kasvaa.

Pelkistävän aineen dehydrogenointireaktion mekanismi ensimmäisessä vaiheessa on seuraava:

| Dehydrogenointi | HPO32- → -PO32- + H | (4-1) |

| Hapettuminen | PO32- + OH- → HPO32- + e- | (4-2) |

| Rekombinaatio | H + H → H2 | (4-3) |

| Hapettuminen | H + OH- → H2O + e- | (4-4) |

| Metallin saostuminen | Pd2+ + 2e- → Pd | (4-5) |

| Vedyn saostuminen | 2H2O + 2e- → H2 + 2OH- | (4-6) |

| P | HPO32- + 2H2O + 3e- → P + 5OH- | (4-7) |

2. Palladium-nikkeliseoksen sähkötön pinnoitus

Hideo Honma et al. ehdottivat patenttia Pd-Ni-seosten pinnoittamiseksi käyttäen pelkistävänä aineena hydratsiinia. Tämä mahdollistaa seosten pinnoittamisen ilman sähkövirtaa ja ilman muotorajoituksia. Koska fosforia sisältäviä pelkisteitä ei käytetä, voidaan samalla välttää P:n kontaminaatio pinnoituskerroksessa. P:n läsnäolo lisää sähkökontaktien kosketusresistanssia ja heikentää juottamisen kostutettavuutta, mikä voi aiheuttaa luotettavuusongelmia.

Taulukossa 4-18 esitetään pinnoitettavan substraatin esikäsittelyolosuhteet.

Taulukko 4-18 Esikäsittelyprosessin olosuhteet Pd-Ni-seoksen sähkötöntä pinnoitusta varten

| Hoito | Lämpötila/℃ | Liotusaika/min |

|---|---|---|

|

Emäksinen rasvanpoisto Vesipesu Happokäsittely Vesipesu Aktivointikäsittely |

10 ~ 100 10 〜100 10 〜 100 10 〜100 10 〜100 |

1〜10 1〜5 1〜10 1〜5 1〜10 |

Taulukko 4-19 Pd-Ni-seoksen kemiallisen pinnoitusliuoksen koostumus ja prosessiolosuhteet

| Koostumus ja prosessiolosuhteet | Koostumus ja komponentti | Koostumus ja prosessiolosuhteet | Koostumus ja komponentti |

|---|---|---|---|

|

Palladiumkloridi Nikkelisulfaatti Hydratsiinimonohydraatti Etyyliamiini |

0. 01mol/L 0. 0501mol/L 1. 001 mol/L 0. 201mol/L |

Kompleksinmuodostaja (karboksyylihappo) Lyijysulfaatti Lämpötila рH |

0. 301 mol/L 0. 005g/L 60℃ 9. 0 |

3. Palladium-molybdeeniseoksen kemiallinen pinnoittaminen

Taulukko 4-20 Pd-Mo-sähkökemiallisen metalliseoksen koostumus ja prosessiolosuhteet

| Ainesosat ja niiden käsittelyolosuhteet | Nro 1 | Nro 2 | Nro 3 | Nro 4 | Nro 5 |

|---|---|---|---|---|---|

|

PdCl2 (Pd:nä) Kaliumformiaatti Natriumhypofosfiitti Trimetyyliamiiniboraani Ammoniakki Dietyyliamiini Natriumsitraatti Trietyleenitetramiini Boorihappo Hydroksieteenidiamiinitriasetaatti Fumaarihappo Lyijyasetaatti (Pb:nä) Kaliumsukkinaatti Natriumtiosulfaatti Natriummolybdaatti (molybdeeninä) рH pinnoitusliuoksen lämpötila Langan liimauskoe Juotetun liitoksen testi |

2g/L 0. 1mol/L - - 2mol/L - - - 0. 5mol/L - - 1X10-6 - - 0. 05g/L 7 70℃ Yli 8 g Ei hilseilyä Yli 1,5kg |

2g/L - 0. 5mol/L - - 0. 1mol/L 0. 25mol/L - - - - - - 25X10-6 0. 5g/L 7 60℃ Yli 8 g Ei hilseilyä Yli 1,5kg |

2g/L - 0. 3mol/L - - - - 0. 05mol/L - - - - 0. 1mol/L 40X10-6 5g/L 8 60℃ Yli 8 g Ei hilseilyä Yli 1,5kg |

2g/L - - 0. 02mol/L - - - - - 1mol/L 0. 1mol/L - - 40X10-6 20g/L 8 70℃ Yli 8 g Ei hilseilyä Yli 1. 5kg |

2g/L 0. 1mol/L - - 2mol/L - - - 0. 5mol/L - - 1X10-6 - - 20g/L 7 70℃ Yli 8 g Ei hilseilyä Yli 1. 5kg |

4. Palladium-hopeaseoksen sähkötön pinnoitusmenetelmä

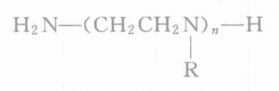

Kaavassa n on kokonaisluku 1~5 ja R on H tai funktionaalinen ryhmä -CH2-CH2-NH2.

Galvanointiliuoksen stabiilisuutta arvioidaan lisäämällä jatkuvasti metallipitoisuutta ja muita komponentteja galvanoinnin aikana ja suorittamalla toistuvasti Pd-Ag-pinnoitus. Yhden syklin käytön jälkeen pinnoitusliuos kuumennetaan 90 ℃:iin ja sitä pidetään 24 tunnin ajan, jotta voidaan varmistaa, onko pinnoitusliuoksen hajoaminen ja metallin laskeutuminen säiliössä mahdollista. Kalvon paksuus testataan fluoresoivalla röntgenpaksuusmittarilla.

Vedyn läpäisykerroin lasketaan johtamalla vety huokoisen keraamisen putken läpi, joka on päällystetty metalliseoksella ja kuumennettu 500 ℃:iin, ja analysoimalla läpäisty vety kaasukromatografialla.

Jakso V Palladiumpinnoitusliuoksen käytön hallinta

Puhdas palladium tai palladiumseosten pinnoitusliuokset koostuvat yleensä palladiumista ja sen komplekseista, johtavista suoloista, lisäaineista jne. Lisäaineet voivat olla orgaanisia, epäorgaanisia tai orgaanisten ja epäorgaanisten aineiden seoksia.

Yleisesti ottaen palladiumpinnoituksessa käytettävät analyysilaitteet ovat seuraavat.

Atomiabsorptiospektroskopia tai ICP: palladiumin ja muiden metalli-ionien pitoisuuksien analysointi;

Ionispektroskopia tai elektroforeesi: johtavien suolojen ja niiden kompleksinmuodostajien analysointi;

HPLC tai elektroforeesi tai potentiometrinen titraus: orgaanisten lisäaineiden analysointi.

Anodi on yleensä reaktiivinen. Anodilla tapahtuu hapettumisreaktioita, jotka voivat nopeuttaa pinnoitusliuoksen vanhenemista. Hapettumisilmiö naula- tai levyanodia käytettäessä on heikompi kuin hapettumisreaktio Pt-Ti-anodia käytettäessä.

Kun pH:n säätämiseen käytetään ammoniakkivettä, ammoniakkikaasun haihtuminen voi aiheuttaa pH:n epävakautta. Ammoniakkikaasua voidaan lisätä suoraan pinnoitusliuokseen.