Mitä hopeointi on, miten se tehdään ja miksi sitä käytetään?

Hopeointiopas koruja varten: Hopeointi: Prosessit, seokset ja vianetsintä: Prosessit, seokset ja vianetsintä.

Johdanto:

Tässä artikkelissa selitetään, mitä hopeointi on - prosessi, jossa hopeakerros kerrostetaan alustalle. Siinä kerrotaan yksityiskohtaisesti, miten hopeointi suoritetaan eri menetelmillä, perinteisistä syanidipinnoitusliuoksista nykyaikaisiin syanidittomiin vaihtoehtoihin, ja käsitellään koriste-, teollisuus- ja suurnopeuspinnoituksia liittimien kaltaisille komponenteille. Tekstissä selvitetään myös, miksi hopeaa käytetään, ja korostetaan sen erinomaista johtavuutta, heijastuskykyä ja käyttöä hopeaseoksissa ominaisuuksien parantamiseksi. Lopuksi se tarjoaa keskeisiä vianmääritysohjeita yleisimpiin pinnoitusvirheisiin, mikä tekee siitä kattavan resurssin sekä hopean galvanoinnin teorian että käytännön ymmärtämiseen.

Sisällysluettelo

I jakso Yleiskatsaus

Hopean (Ag) järjestysluku jaksollisessa järjestelmässä on 47, ja sen alkuaineen symboli on Ag. Symboli on peräisin latinan sanasta Argentum (tarkoittaa kiiltävää asiaa). Sen sähkönjohtavuus, sähkönjohtavuus ja näkyvän valon heijastavuus ovat metalleista korkeimmat. Korkean valonheijastuskykynsä vuoksi sitä on perinteisesti kutsuttu valkoiseksi hopeaksi. Ag:n vakioelektrodipotentiaali on 0,799 V.

Hopeaioneilla on voimakas bakteereja tuhoava vaikutus, ja niitä käytetään laajalti desinfiointiaineina (yleensä sterilointia varten käsitellyiksi merkityt astiat on käsitelty hopeayhdisteillä). Hopeaa on viime vuosina käytetty myös vedenpuhdistimissa sterilointivälineenä. Taulukossa 2-1 esitetään joitakin hopean tärkeimpiä parametreja.

Taulukko 2-1 Hopean tärkeimmät parametrit

| Ominaisuusparametrit | Ominaisuusarvot |

|---|---|

|

Alkuaineen nimi, alkuaineen symboli, atomiluku Luokitus Ryhmä, ajanjakso Tiheys, kovuus Metallimonomeerin väri Suhteellinen atomimassa Atomisäde Kovalenttisen sidoksen säde Kemiallinen valenssi Kiderakenne sulamispiste kiehumispiste Höyrystymislämpö Liukenemislämpö Ominaislämpökapasiteetti Johtavuus Lämmönjohtavuus

|

Hopea、Ag、47 Siirtymämetalli 11.5 10490kg/m3, 2. 5 Hopeanvalkoinen 107.8682 160pm 153pm 1 Donitsikuutio 1234. 93K(961. 78℃) 2435K(2162 ℃) 250. 58kJ/mol 11. 3 kJ/mol 232J/(kg - K) 63X106m - Ω 429W/(m ・ K) |

Hopea on jalometalli, joka muuttuu helposti kemiallisesti. Kun ilmassa on rikkiyhdisteitä (kuten autojen pakokaasuja, rikkivetyä kuumissa lähteissä jne.), Ag2S:n muodostuminen hopean pinnalle muuttaa sen mustaksi. Antiikin ajoista lähtien hopeaesineitä on käytetty hallitsevan luokan ja varakkaiden perheiden astiastoina. Sanotaan, että kun hopea joutuu kosketuksiin arseenipitoisen ruoan kanssa, astiat vaihtavat väriä varoittaakseen käyttäjää.

Hopeoinnin historia on pitkä, sillä se juontaa juurensa vuoteen 1838, jolloin brittiläiset G. R. Elkington ja H. Elkington ehdottivat vuonna 1838 hopeaoksidia, kaliumsyanidia ja natriumsyanidia sisältävää hopeointiliuosta.

Vuonna 1913 F. O. Frary julkaisi artikkelin hopeanitraatin käytöstä pinnoituskylpyinä. E. B. Saniger teki vertailevia tutkimuksia hopean galvanoinnista sulfonaateista, nitraateista, borofluorideista ja fluorideista ja totesi, että borofluoridiliuoksista saatiin tasaisia pinnoituskertymiä. Vuonna 1933 H. Hickman raportoi, että pyörivällä elektrodilla voitiin saada hopeapinnoitteita happamista liuoksista.

Hopeointia on käytetty laajalti sekä koristeissa että teollisuudessa. Erityisesti viime vuosina elektroniikka- ja viestintälaitteiden liittimien sekä puolijohteiden ja integroitujen piirien alustojen hopeointi on kehittynyt nopeasti. Lisäksi hopeointi näissä sovelluksissa eroaa tavanomaisista pinnoitusmenetelmistä, joissa käytetään yleensä suurnopeuspinnoitusta. Galvanointiliuos on yleensä neutraali, ja sen pääkomponentteina ovat hopeasuolat, jotka ovat kaliumhopeasyanidia ja orgaanisia happoja. Myös toiminnallisten osien pinnoittaminen kehittyy nopeasti. Hopeapinnoitusta koskeva tutkimus ei kuitenkaan ole vielä yhtä laajaa kuin kullapinnoitusta. Erityisesti hopeaseosten pinnoitusliuokset eivät ole vielä saavuttaneet käytännön käyttöastetta. Hopeointiliuosten käyttöönotosta lähtien on käytetty pääasiassa syanidipohjaisia liuoksia. Vaikka parannuksia on tehty useita, valtavirta ei ole siirtynyt pois syanidien käytöstä. Taulukossa 2-2 esitetään edustavia syanidipinnoitusliuosten koostumuksia. Käyttämällä syanidihopeapinnoitusta voidaan saada hyviä hopeapinnoitteita laajalla lämpötila- ja pitoisuusalueella, ja toiminnan hallinta on suhteellisen helppoa. Taulukossa 2-2 luetellaan kaksi pinnoitusliuostyyppiä: kaliumsyanidi ja natriumsyanidi. Kaliumsuolatyyppiä käytetään useimmiten silloin, kun tarvitaan kirkas hopeointi. Syyt ovat seuraavat:

① Nopea elektrolyyttinen laskeutumisnopeus;

②Pinnoitusliuoksen korkea johtavuus, joka voi varmistaa paremmat hajonta- ja kattavuusominaisuudet;

③ Laaja toleranssialue karbonaateille;

④ Sillä on tasoittava vaikutus jne.

Syanidin suuren pitoisuuden ja myrkyllisyyden vuoksi on kuitenkin tehty useita kokeellisia tutkimuksia syanidittomasta hopeoinnista sekä kotimaassa että ulkomailla. Vaikka syanidiin verrattavaa pinnoitusratkaisua ei ole löydetty, joitakin tuotteita on jo tuotu markkinoille.

Taulukko 2-2 Hopeasyanidipinnoitusliuoksen peruskoostumus ja prosessiolosuhteet

| Koostumus ja sen käsittelyolosuhteet | Nro 1 | Nro 2 | Nro 3 |

|---|---|---|---|

| Hopeasyanidi (hopeana)/(g/l) | 25 〜 33 | 25 〜 33 | 36 〜 114 |

| Vapaa kaliumsyanidi/(g/L) | 30 〜 45 | 45 〜 160 | |

| Vapaa natriumsyanidi/(g/L) | 30 〜 38 | ||

| Kaliumkarbonaatti/(g/L) | 30 〜 90 | 15 〜 75 | |

| Natriumkarbonaatti/(g/L) | 38 〜 45 | ||

| Kaliumhydroksidi/(g/L) | 4 〜 30 | ||

| Virrantiheys/(A/dm2) | 0. 5 〜 1. 5 | 0. 5 〜 1. 5 | 0. 5 〜 1. 0 |

| Lämpötila/°C | 20 〜 25 | 20 〜 25 | 38 〜 50 |

II jakso Koristeellinen hopeointi

Koristeiden ja länsimaisten astioiden koristeellisen hopeoinnin on oltava kirkasta hopeointia. Ennen kirkasteiden kehittämistä ja käyttöä hopean koriste-esineet päällystettiin tietyn paksuisella hopeakerroksella, jonka jälkeen pinta kiillotettiin kirkkauden saavuttamiseksi. Vuonna 1902 Frary sai kokeellisia tuloksia kirkkaista hopeakerroksista lisäämällä pienen määrän hiilidisulfidia ( CS2 ) pinnoitusliuokseen. Tämä merkitsi hopeoinnin kirkastimien nopean tutkimuksen alkua.

Tämän jälkeen Wilson liuotti 28 g hiilidisulfidia 56 g:aan eetteriä ja lisäsi sen 1 litraan hopeapinnoitetta ravistellen liuosta päivittäin. Sitten 7~14 d kuluttua siitä otettiin 75 ml ja lisättiin 100 L hopeointiliuokseen, jolloin saatiin erittäin kirkas pinnoituskerros.

Parson liuotti 6 g hiilidisulfidia ja 30 g kaliumsyanidia 1 litraan vettä ja, ravisteltuaan sitä 30 tuntia, otti 7 ml ja lisäsi sen 100 ml:aan hopeointiliuosta, jolloin saatiin hyvä kirkas pinnoituskerros. Kirkastusaineen hiiliatomiin sitoutuneet N-, S- ja O-atomit saavat aikaan sen, että pinnoituskerroksesta tulee kirkas. Yleisesti käytettyjä kirkastusaineita ovat hiilidisulfidi, ketonit ja turkkilaisen punaisen öljyn seos, jotka kaikki ovat vakaita kirkastusaineita. Glyseroli ja kaliumantimonitartraatti voivat lisätä hopeointikerroksen kovuutta, ja natriumseleniitti sekoitettuna muihin rikkiä sisältäviin yhdisteisiin auttaa tasoittamaan pinnoituskerrosta. Kaikki kirkastusaineet toimivat depolarisaattoreina, ja sulfidit toimivat kolloidisessa muodossa saavuttaakseen vaikutuksensa. Taulukossa 2-3 esitetään joidenkin hopeoinnin kirkastusaineiden koostumus.

Taulukko 2-3 Erilaiset hopeoinnin kirkastusaineet

| Kirkastin Nimi | Tärkeimmät keksijät |

|---|---|

| Hiilidisulfidi ja ketonipohjainen polymeeri |

O. Kardos; US PAT. 2807576(1957) O. H. A. Lammert;US PAT. 2666738(1954) Hanson-Von Winkle-Munning;Swiss PAT. 298147(1954) J. Wernle,Bern; Ranska PAT. 1048094(1953) |

| Ksantaatit | Sieman, Halskie;Saksalainen PAT. 731962(1943) |

| ASK-yhdisteet (akroleiinirikkidisulfidikeltainen polymeeri) | R. Erdman;Metalloberflache 1,2(1950) |

| Tiokarbatsidi | H. Schlotter;Saksalainen PAT. 959775(1957) |

| Tiokarbatsidi | SEL-REX ( Amerikka ) |

| Seleeni- ja antimoniyhdisteet |

R. Weiner;US PAT. 2777810(1957) Schering;US PAT. 3215610(1966) |

| Sb-Bi-yhdisteet | E. Rank;US PAT. 3219558(1965) |

III jakso Hopean esipinnoitus

Taulukko 2-4 Esipinnoitushopealiuosten koostumus ja käyttöolosuhteet

| Alustan materiaalit | Koostumus ja sen käsittelyolosuhteet | |

|---|---|---|

| Ag-pinnoitusliuos | Ag-Cu-pinnoitusliuos | |

| Rautapohja |

Kaliumhopeasyanidi: 1,4 ~ 2,8 g / L Kaliumsyanidi: 60~150g/L Lämpötila: 20 ~ 25 ℃ Virrantiheys: 1,5~2,5A/dm2 Jännite: 4~6V Aika:1~2min Anodi: SUS-levy |

Hopeasyanidi (hopeassa): 0,8~1,5 g / l Kuparisyanidi (kuparina): 6,0 ~ 7,5 g / l Kaliumsyanidi: 50~60g/L Lämpötila: 15 ~ 25 ℃ Virrantiheys: 0,1~0,2A/dm2 Aika:5~10min Anodi: SUS-levy |

|

Hopeasyanidi: 1.9g/L Kuparisyanidi (kuparissa): 11.3g/L Kaliumsyanidi: 75g/L Lämpötila: 15~25°C Virrantiheys: 1,5~2,5A/dm2 Anodi: 4~6V Aika:2~3min |

||

| Kuparinen pohja |

Hopeasyanidi: 5,6 ~ 8,3 g / L Kaliumsyanidi: 60~90g/L Lämpötila: 20 ~ 35 ℃ Virrantiheys: 15A/dm2 Jännite: 4~6V Aika:1~2min Anodi: Ni levy |

|

Taulukko 2-5 Esipinnoitetun hopeointiliuoksen koostumus ja käyttöolosuhteet

| Koostumus ja sen käsittelyolosuhteet | Parametrit | Koostumus ja sen käsittelyolosuhteet | Parametrit |

|---|---|---|---|

| Nikkelikloridi | 240g/L | Virrantiheys | 15A/dm2 |

| Suolahappo (37% tilavuusprosenttia) | 120mL/L | Aika | 1〜2min |

| Lämpötila | 20〜35℃ | Anodi | Ni levy |

Taulukko 2-6 Esikäsittelyn pinnoitusliuoksen koostumus messinkivalujen esihopeapinnoitukseen, nikkelihopea jne.

| Komponentit | Keskittyminen | Komponentit | Keskittyminen |

|---|---|---|---|

| Elohopeakloridi (HgCl)2) | 7. 5g/L | Elohopeaoksidi (HgO) | 7. 5g/L |

| Ammoniumkloridi (NH4Cl) | 4g/L | Natriumsyanidi | 60g/L |

| Tai |

Jakso IV Syanidivapaa hopeointi

Taulukko 2-14 Hopeakompleksien stabiilisuusvakiot

| Kompleksit | Vakiointivakio | Kompleksit | Vakiointivakio |

|---|---|---|---|

| Ag(CN)2 | 21.1 | Ag(SO3)2 | 8.4 |

| Ag(CH4N4S)3 | 13.5 | AgBr43- | 8.3 |

| AgI43- | 13.4 | Ag(fi)2① | 7.4 |

| Ag(S2O3)2 | 12.5 | Ag(NH3)2+ | 6.5 |

| Ag(SCN)4 | 11.2 | Agcl4 3- | 5.7 |

Taulukko 2-15 Tähän mennessä julkaistut osittaiset tulokset syanidittomasta hopeoinnista.

| Koostumus ja sen käsittelyolosuhteet | Keskittyminen | Huomautus |

|---|---|---|

|

1. Hopeasulfaatti Ammoniakki(25%) Kaliumjodidi Natriumpyrofosfaatti pinnoitusliuoksen lämpötila Virrantiheys

|

30g/L 7. 5mL/L 600g/L 60g/L Huoneenlämpötila 2A/dm2

|

|

|

2. Hopeanitraatti Kaliumjodidi Polyeteeni Polyamiini pinnoitusliuoksen lämpötila Virrantiheys |

30〜40g/L 300〜400g/L 5〜20g/L 10〜100g/L Yli 40 ℃ 0. 5〜3. 0A/dm2 |

|

|

3.Hopeajodidi Polyvinyylialkoholi Natriumtiosulfaatti pinnoitusliuoksen lämpötila Virrantiheys |

40〜80g/L 400〜600g/L 0. 5〜2. 0g/L Huoneenlämpötila 0. 5〜3. 0A/dm2 |

A. Taleat et al. päättelivät, että tästä liuoksesta saadut pinnoitteet ovat rakenteeltaan dendriittisiä ja kestävät hyvin H2S |

|

4. Hopeasulfaatti Ammoniumsulfaatti Sitruunahappo Rautasulfaatti Ammoniakki Galvanointiliuoksen lämpötila рH |

40〜80g/L 150g/l 4g/L 0. 4〜3. 0g/L 2〜50mL/L 30℃ 10〜10. 6 |

Sekä AgNO3 ja (NH4)2SO4 liuotettiin puoleen vesimäärästä, laimennettiin kolme kertaa ja sekoitettiin, sitten Ag2SO4 liuotettiin NH4OH. Lisäksi sitruunahappo liuotetaan käyttämällä puolet vesimäärästä, minkä jälkeen lisätään metalleja ja suoloja. |

|

5. Hopeanitraatti Natriumpyrofosfaatti Ammoniakki Natriumnitraatti Ammoniumsulfaatti Galvanointiliuoksen lämpötila Virrantiheys |

20〜30g/L 20〜25g/L 60〜100mL/L 40〜70g/L 40〜70g/L Huoneenlämpötila 0. 8〜1. 1 A/dm2 |

S.R. Natarajan ja muut saostivat hopean hopeakloridina, liuottivat sen ylimääräiseen natriumtiosulfaattiin ja lisäsivät kaliummetabisulfiittia. Tätä pinnoitusliuosta voidaan ylläpitää useita kuukausia huoneenlämmössä, ja virrantiheys on 0,5~1,25A/cm².2saadaan 100% katodivirran hyötysuhde. Tuloksena syntyvän pinnoitekalvon kovuus on 60~63kgf/mm.2. Vaikka se on hieman pehmeämpi kuin syanidia sisältävistä liuoksista saatava pinnoitus, se on silti käyttökelpoinen syanidivapaaksi hopeointiliuokseksi.

Lisäksi syanidittomassa pinnoituksessa käytetään myös dimetyyliglyoksiimia kompleksinmuodostajana. Tässä pinnoitusliuoksessa käytetään dimetyyliglyoksiimia kompleksinmuodostajana ja sulfiittia johtavana suolana, ja pinnoitusliuos on emäksistä. Galvanointiliuoksen koostumus ja sen prosessiolosuhteet on esitetty taulukossa 2-16.

Taulukko 2-16 Prosessiolosuhteet, joissa käytetään dimetyyliglyoksiimia kompleksinmuodostajana.

| Ainesosat ja niiden käsittelyolosuhteet | Parametrit | Ainesosat ja niiden käsittelyolosuhteet | Parametrit |

|---|---|---|---|

|

Hopeaionien pitoisuus Dimetyyliglykolidi Sulfiitti |

1〜75g/L 50〜250g/L 1〜10g/L |

pH pinnoitusliuoksen lämpötila Virrantiheys |

7〜13 30〜90℃ 0. 1〜10A/dm2 |

Tätä suositellaan käytettäväksi puolijohdekomponenttipinnoitteiden hopeoinnissa. Tällä menetelmällä voidaan tuottaa hieno ja sileä pinnoituspinta. Koska se on syaniditon pinnoitusliuos, se ei vaadi hapen tai ilman kuplimista pinnoitusliuokseen hopean saostumisen hallitsemiseksi. Lisäksi pinnoitusliuosta voidaan käyttää yhtäjaksoisesti pitkään.

Oletetaan, että sulfiittipitoisuus tässä pinnoitusliuoksessa on liian alhainen (alle 1 g/l). Tällöin pinnoituskerroksen rakeiden hienosäätövaikutus heikkenee, ja myös pinnoituskyhmyjen estovaikutus heikkenee. Jos sulfiittipitoisuus on kuitenkin liian korkea (yli 75 g/l), pinnoitusliuos pyrkii kiteytymään ja saostumaan. Tämä voi liittyä sulfiitin heikkoon pelkistyskykyyn.

Tämä pinnoitusliuos soveltuu emäksiseen kynnystyöhön, esimerkiksi kun pH<7, pinnoitusliuoksella on taipumus muuttua sameaksi, mutta kun pH>13, pinnoituskerros ei ole kirkas. Taulukossa 2-17 on esitetty joitakin testituloksia.

Taulukko 2-17 Testaustulokset syanidittomasta hopeoinnista, jossa käytetään kompleksinmuodostajana dimetyylietyleeniureaa.

| Sarjanumero | Hopea dimetyyliglykolidi (hopeana) /(g/l) | Dimetyyliglykolidiurea/(g/l) | Kaliumsulfiitti/(g/L) | pH | Pinnan karheus Ra /μm | Ulkonäkö | Korkeusero /μm | Kirkkaus |

|---|---|---|---|---|---|---|---|---|

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 |

1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 1 30 75 0. 8 30 0. 8 80 30 80 |

50 50 50 50 50 50 50 50 200 200 200 200 200 200 200 200 200 200 250 250 250 250 250 250 250 250 250 200 200 200 200 200 200 |

0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 1 3 10 0. 07 0. 07 3 12 12 3 |

7. 0 7.0 7. 0 11. 0 11. 0 11. 0 13. 0 13. 0 13. 0 7.0 7.0 7.0 11. 0 11. 0 11. 0 13. 0 13. 0 13. 0 7. 0 7.0 7.0 11. 0 11. 0 11. 0 13. 0 13. 0 13. 0 5. 0 11. 0 11. 0 13. 5 11.0 11. 0 |

0. 45 0. 33 0. 38 0. 26 0. 16 0. 20 0. 22 0. 20 0. 32 0. 40 0. 35 0. 42 0. 20 0. 13 0. 15 0. 12 0. 20 0. 30 0. 38 0. 36 0. 32 0. 30 0. 18 0. 15 0. 22 0. 18 0. 31 一 - 0. 15 - - 1.0 |

Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Suotuisa Kasvaimen pinnoitus Kasvaimen pinnoitus Ei kiiltoa Ag-suolan saostaminen Kasvaimen pinnoituksella Ag-suolan saostaminen |

0.41 0. 37 0. 39 0. 29 0. 26 0. 19 0. 28 0. 32 0. 34 0. 45 0. 30 0. 35 0. 30 0. 13 0. 15 0. 20 0. 30 0. 35 0. 33 0. 33 0. 38 0. 28 0. 19 0. 25 0. 40 0. 32 0. 40 10 8 3 - 5 一 |

0. 8 0. 5 0. 8 1. 0 1. 1 1. 1 1. 3 1. 2 0. 9 0. 7 0. 8 0. 7 1. 1 1.3 1. 2 1. 3 1. 1 0. 9 0. 8 0. 6 0. 7 1. 0 1. 1 1. 0 1. 2 1. 1 0. 8 <0. 2 <0. 2 0. 2 一 0. 3 -- |

Taulukossa pinnoitusliuoksen lämpötila on 60 ℃, virrantiheys on 1A/dm.2ja pinnoituksen paksuus on 50μm. Pintakarheus Ra mitattiin KLA Profiler P-11 -mittarilla, ulkonäköä tarkasteltiin metallurgisella mikroskoopilla ja kirkkaus mitattiin GAM-kirkkausmittarilla (digitaalinen densitometri Model-144).

Lisäämällä 2,2'-bipyridiiniä voidaan saada aikaan peilikirkas pinnoite syanidittomille hopeointiliuoksille, joissa käytetään kompleksinmuodostajina hydantoiinia ja sen johdannaisia. Galvanointiliuoksen koostumus ja sen prosessiolosuhteet on esitetty taulukossa 2-18.

Taulukko 2-18 Syanidivapaan kirkashopeapinnoitusliuoksen koostumus ja prosessiolosuhteet

| Koostumus ja prosessiolosuhteet | Nro 1 | Nro 2 | Nro 3 | |

|---|---|---|---|---|

|

KOH/(g/L) Sulfamiinihappo/(g/L) 5,5-dimetyylihydantoiinikompleksi/(g/L) Ag(5,5-dimetyylihydantoiinikompleksi)/(g/L) 2,2'-Dipyridiini/(g/L) Nikotiiniamidi/(g/L) 2-Aminopyridiini/(g/L) 3-Aminopyridiini/(g/L) Kirkas virrantiheysalue/(A/dm)2) |

60 52.5 60 25 0. 8 - - - 5〜20 |

60 52. 5 60 25 0. 4 4. 0 - - 0〜12. 5 |

60 52. 5 60 25 0. 4 - 1.3 - 0〜20 |

60 52. 5 60 25 0. 4 - - 0. 8 0〜20 |

Kaavassa n on kokonaisluku 2~4; R1 ja R2 voivat olla samoja tai erilaisia, ja ne ovat C1 ~ C3 tai C2 ~ C6, M voi olla vetyä, alkalimetalleja, maa-alkalimetalleja tai aminoryhmiä.

Sitä voidaan käyttää paitsi hopeointiin myös hopeaseoksen pinnoittamiseen.

Lisäksi voidaan lisätä pinta-aktiivisia aineita pinnoituskerroksen parantamiseksi.

V jakso Hopeoidut seokset

Hopeoitujen seosten historia on myös suhteellisen pitkä, pääasiassa siksi, että hopeoitujen seosten avulla voidaan saavuttaa kemiallisia ja mekaanisia ominaisuuksia, joita puhtaalla hopeoinnilla ei voida saavuttaa. Vaikka on olemassa monia erilaisia hopea-antimoni-, hopea-lyijy-, hopeakadmium-, hopeakupari-, hopeanikkeli-, hopeasinkki-, hopeakoboltti-, hopea-palladium-, hopea-platina-, jne.

Hopea-kupariseosten väri vaihtelee kuparipitoisuuden mukaan valkoisesta ruusunpunaiseen. Lisäksi pinnoitus ei ole hauras ja sen kulutuskestävyys on parempi kuin puhtaalla Ag-pinnoitteella. Hopea- ja lyijyseoksia voidaan käyttää kitkaa vähentävinä pinnoitteina suurissa kuormituksissa, kuten nopeassa pyörimisessä. Hopea-kadmium-seoksella on vahva korroosionkestävyys, joten se soveltuu meriveden korroosionkestävyyteen. Samalla sen kestävyys rikkiä ja korkeissa lämpötiloissa tapahtuvaa värimuutosta vastaan on parempi kuin pelkän hopeoinnin.

Hopeaseosten pinnoitusliuos on myös useimmiten syanidipohjainen, ja hopea-antimoniseos on seoksista yleisimmin käytetty. Taulukossa 2-19 esitetään joitakin edustavia hopeaseosten pinnoitusprosesseja.

Taulukko 2-19 Joitakin edustavia metalliseosten hopeapinnoitusprosesseja

| Seoksen nimi (sisältö) /% | Kovuus (Nuc) | Ominaisresistanssi/(mΩ/cm) | Galvanointiliuoksen koostumus |

|---|---|---|---|

|

Sb 0. 7 - 9. 6 -

|

- 100 - 164 - |

- 1.9 - 11.6 - |

Ag:24g/L Sb:g/L Na2CO3:25g/L Tartraatti:60g/L NaOH:3〜5g/L |

|

Bi 1〜2. 6 - - - |

- 90〜180 - - - |

- 8〜10.4 - - - |

Ag:25〜50g/L Bs:25g/L K2C4O4H2:35g/L KOH:25g/L KCN:20-〜50g/L |

|

Cu 20 60 85 - |

- 240 240 340 - |

- 7.5 12 22 - |

K7Ag(P2O7)2 (lasketaan Ag:ksi) 20g/L K6CU(P2O7)2 vaadittu K4P2O7 100g/L 20℃、0. 5A/dm2 Tämän seoksen tapauksessa Nucorin kovuus laskee noin 185:een noin 26 kuukauden kuluttua huoneenlämmössä. |

|

Pb 4 10. 2 - - |

- 180 - - - |

- 10.5 11.5 - - |

AgCN 0. 33mol/L NaCN 0. 3mol/L Lyijyasetaatti 0,015mol/L NaOH 0,018mol/L Tartraatti 0. 21mol/L

|

|

Pd 12 60 90 - |

- 180 250 320 - |

- - 10 - - |

Kaliumhopeasyanidi 12 g/l, pH 4,5. Palladiumkloridi 22g/L 0. 5A/dm2 Kaliumhappopyrofosfaatti 56 g/l, Ag955, Pd 5% Kaliumtiosyanaatti 156g/L(seossuhde) Japanilainen patentti: 57-55699

|

|

Tl 9. 5 - - |

- 90 - -

|

- - - -

|

AgCN 32g/L KCN 25g/L K2CO3 30g/L Tl2SO4 6g/L |

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

Taulukko 2-20 Ag-Pd-seoksen koostumus ja ristikkovakioarvo

| Seoksen koostumus/% | Ristikkovakio/Å | Seoksen koostumus/% | Ristikkovakio/Å | ||||

|---|---|---|---|---|---|---|---|

| Ag | Pd | Sulanut seos | Seosmetallien pinnoitus | Ag | Pd | Sulanut seos | Seosmetallien pinnoitus |

|

100 99 97 95 93 90 |

- 1 3 5 7 10 |

4. 077 4. 077 4. 072 4. 070 4. 061 4. 056 |

4. 077 4. 077 4. 077 4. 071 4. 059 4. 051 |

88 86 85 80 - - |

12 14 15 20 100 - |

4. 054 4. 053 4. 053 4. 031 3. 882 - |

4.054 4. 053 4. 051 4. 020 3. 900 - |

Yksi tämän kirjan kirjoittajista tutki Pd-Ag-seosten saamista emäksisistä ammoniakkipinnoitusliuoksista Pd80% (atomisuhde) -seoskoostumusten aikaansaamiseksi. Tämän pinnoitusliuoksen peruskoostumus on:

Pd(NH3)4 (NO3)2 0.1mol/L

Ag(NH3)2EI3 0.01mol/L

NH4EI3 0,4mol/L

Käytä ammoniakkivettä pH:n säätöaineena.

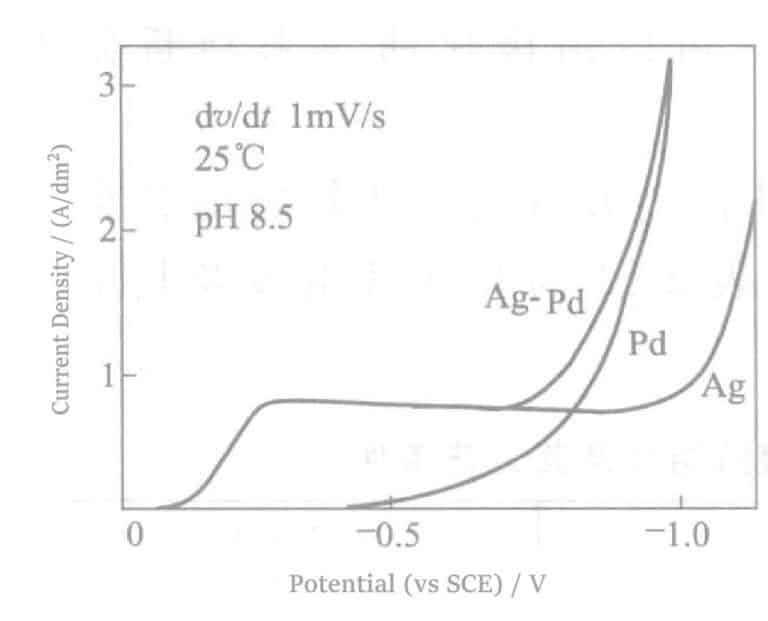

Pd-, Ag- ja Pd-Ag-seosten polarisaatiokäyrät on esitetty kuvassa 2-5.

Pd2+ + 4NH3 → Pd(NH3)42+ β1=6.3×1032

Ag+ + 2NH3 →Ag(NH3)2+ β2=2.5×107

Yllä olevasta yhtälöstä voidaan nähdä, että niiden kompleksien stabiilisuusvakiot eroavat toisistaan suuresti. Kun otetaan huomioon myös pH:n säätöön käytetty ammoniakkivesi, jonka kokonaiskonsentraatio on 1 mol/l, Nernstin yhtälön mukaan Pd:n ja Ag:n tasapainopotentiaalit 25 ℃:ssa (suhteessa NHE:hen) ovat -0,08 V ja +0,24 V, jolloin Ag:n potentiaali on positiivisempi. Ag-Pd-seoksen polarisaatiokäyrässä havaitaan, että Ag laskeutuu ensin, jota seuraa Pd-laskeuma, ja lopulta käyrä liikkuu Pd-polarisaatiolinjaa pitkin.

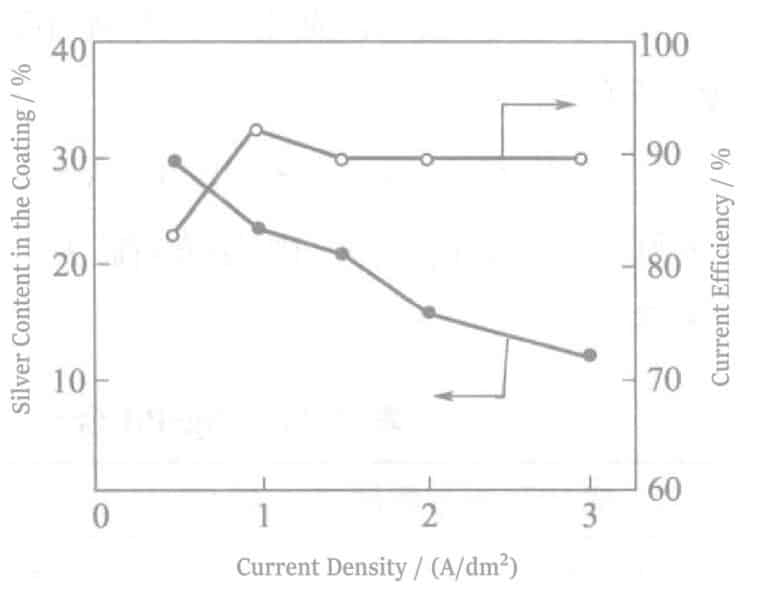

Galvanointiolosuhteiden vaikutus metalliseoksen laskeutumiseen: Virrantiheyden vaikutus seoksen koostumukseen on esitetty kuvassa 2-6. Kuvasta nähdään, että Ag-pitoisuus pinnoitteessa pienenee virrantiheyden kasvaessa. Kun Pt-elektrodia pyöritetään tai pinnoitusliuosta sekoitetaan, pinnoitteen Ag-pitoisuus kasvaa. Tämä osoittaa, että Ag:n laskeutumista (depositiota) ohjaa Ag:n diffuusio.+, mikä vastaa kuvan 2-5 polarisaatiokäyriä.

Ag-pitoisuuden kasvu johtuu virrantiheyden pienenemisestä tai diffuusionopeuden kasvusta, joka johtuu Ag-ionien lisääntyneestä pitoisuudesta katodin diffuusiokerroksessa. Kuvan 2-5 polarisaatiokäyrän perusteella Ag-potentiaali on positiivisempi kuin Pd-potentiaali, mikä vastaa säännöllisten seosten laskeutumista. Brennerin säännöllisen laskeuman määritelmän mukaan metallit, joilla on positiivisemmat vakioelektrodipotentiaalit, lisäävät pitoisuuttaan seoksessa, kun ionikonsentraatio diffuusiokerroksessa kasvaa. Tässä kokeessa todellinen potentiaalimuutos määräytyy pinnoitusliuoksen koostumuksen mukaan, ja sitä voidaan arvioida polarisaatiokäyrän perusteella metalli-ionien positiivisuuden tai negatiivisuuden suhteen.

Koichi Yamakawa et al. ehdottivat seospinnoituskaavoja, joilla saavutetaan hyvät pinnoitteet suhteellisen laajalla seoskoostumusalueella. Taulukossa 2-21 esitetään heidän pinnoitusliuoksensa koostumus ja sen prosessiolosuhteet.

Taulukko 2-21 Ag-Pd-seoksen pinnoitusliuoksen koostumus ja prosessiolosuhteet

| Koostumus ja prosessiolosuhteet | Nro 1 | Nro 2 |

|---|---|---|

|

PdCl2/(g/L) AgNO3/(g/L) KBr/(g/L) KNO2/(g/L) Natriumsakariini/(g/l) Boorihappo/(g/L) Natrium-naftaleenisulfonaatti/(g/l) pH (säädetty NaOH:lla ja HNO:lla)3) Anodi Galvanointiliuoksen lämpötila/°C Virrantiheys/(A/dm2) |

28. 4 15. 3 590. 0 23. 4 0. 5 - - 6. 0 30% Pd-Ag 50 0.5,1,2,5,10 |

33 10. 0 590. 0 15. 0 - 50. 0 1. 0 9 Pt 30 0.5,1,2,5,10

|

Ag+ + 4Br– → AgBr43-

Pd2+ + 4NO22- → Pd(NO2)42-

Taulukko 2-22 Ag-Pd-seoksen pinnoitustulokset

| Virrantiheys /(A/dm)2) | Nro 1 | Nro 2 | ||||

|---|---|---|---|---|---|---|

| Pinnoitteen paksuus /μm | Ulkonäkö | Pd/(Ag+ Pd)/% | Pinnoitteen paksuus /μm | Ulkonäkö | Pd/(Ag+ Pd)/% | |

|

0. 5 1 2 5 10 |

10 10 3 3 0. 5 |

Harmaa, puolikiiltävä Harmaa, puolikiiltävä Hopea kiiltävä Hopea kiiltävä Hopea kiiltävä |

25 20 25 30 40

|

2 2 0. 5 0. 3 0. 1 |

Harmaa, puolikiiltävä Harmaa, puolikiiltävä Hopea kiiltävä Hopea kiiltävä Hopea kiiltävä |

50 30 50 60 70 |

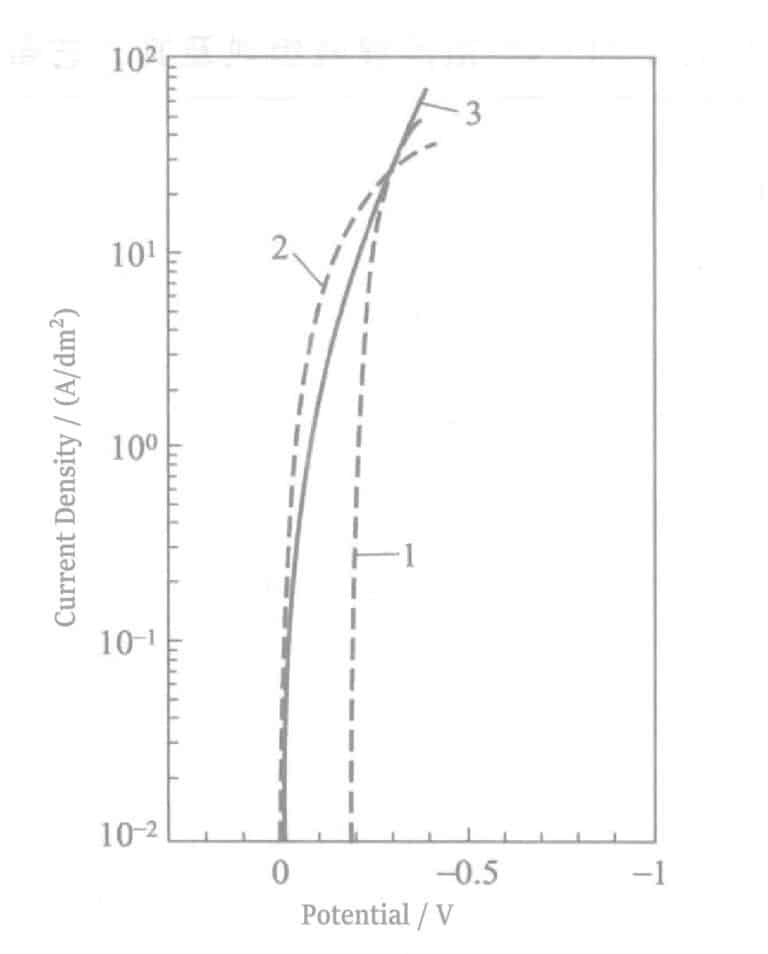

Kuva 2-7 Ag-Pd-seoksen pinnoitusliuoksen polarisaatiokäyrät

1--Pd-laskeutumisvirta; 2--Ag-laskeutumisvirta; 3--Ag-Pd-seoksen laskeutumisvirta

Taulukko 2-23 Sn-Ag- ja sen Sn-Ag-Cu-pinnoitusliuoksen koostumus ja prosessiolosuhteet

| Ainesosat ja niiden käsittelyolosuhteet | Sn-Ag-pinnoitusliuos | Sn-Ag-Cu-pinnoitusliuos |

|---|---|---|

|

Rikkihappo/(ml/L) Tinasulfaatti/(g/L) Hopeanitraatti/(g/L) Tiourea/(g/L) Polyoksietyleenialkyylieetteri/(g/l) Kuparisulfaatti pentahydraatti/(g/L) Katodivirran tiheys/(A/dm2 ) pinnoitusliuoksen lämpötila/°C Sekoittaen Pinnoitusnopeus/(μm/min) |

120 36 1. 5 15 2 - 2 20 Kyllä 1 |

120 36 1. 5 15 2 4 2 20 Kyllä 1 |

Edellä mainituissa olosuhteissa saatu pinnoite on tiivis ja sileä.

Sn-Ag-tynnyripinnoitusliuoksen koostumus ja prosessiolosuhteet on esitetty taulukossa 2-24.

Taulukko 2-24 Tina-hopea-pinnoitusliuoksen koostumus ja prosessiolosuhteet

| Koostumus ja sen käsittelyolosuhteet ja ominaisuudet | Nro 1 | Nro 2 | Nro 3 |

|---|---|---|---|

|

Tinoosisulfaatti (Sn:nä)/(g/l) Tinakloridi (Sn:nä)/(g/l) Natriumglukonaatti/(g/L) Glukonihappo/(g/L) Mokkahappo/(g/L) Natriumpyrofosfaatti/(g/L) EDTA-2Na/(g/L) Hopea-asetaatti (hopea)/(g/l) Hopeanitraatti (hopeana)/(g/l) PEG(#3000)/(g/L) рH pinnoitusliuoksen lämpötila/°C Anodin materiaali Keskimääräinen virrantiheys/(A/dm2 ) pinnoitusaika/min pinnoituksen paksuus/μm Pinnoitus Ulkonäkö Hopeinen sisältö/% Sulamispiste/°C Juotoksen kostutettavuus (pinnoituksen jälkeen) Juotoksen kostutettavuus (kostutustestin jälkeen) Viiksikristalli |

12 - 50 - 20 - - 1. 8 - 1 7. 5 50 Sn-levy 0. 1 75 5 Valkoinen, kiiltämätön 2. 0 221 1s sisällä 2 sekunnin sisällä Ei ole |

- 13 60 - - 100 - 0. 5 - 1 8. 1 40 Sn-levy 0. 1 75 5 Valkoinen, kiiltämätön 3. 8 221 1s sisällä 2 sekunnin sisällä Ei ole |

- 25 - 96 - 80 50 - 1 1 8. 5 25 Platinoitu titaanilevy 0. 1 75 5 Valkoinen, kiiltämätön 3. 3 221 1s sisällä 2 sekunnin sisällä Ei ole |

Tuloksena syntyvän pinnoituskerroksen kostutuskyky on hyvä.

Sn-Ag-seos on metalliseosten pinnoituksessa käytettävä lisäaine, jolla voidaan saavuttaa yli 50μm:n pinnoituskerroksen paksuus.

Kun Sn-Ag-seosta käytetään korotetuissa tyynyissä, pinnoituspaksuusvaatimus kasvaa. Ohuisiin kerroksiin tyypillisesti käytettävillä pinnoitusratkaisuilla on kuitenkin taipumus aiheuttaa ongelmia, kuten epätasaisia pintoja ja riittämätöntä tarttuvuutta, kun pinnoituspaksuutta kasvatetaan. Nämä ongelmat voidaan ratkaista lisäämällä tiettyjä lisäaineita. Yachikawan ehdottaman ratkaisun pääkomponentit ovat:

① Lisätään kationinen pinta-aktiivinen aine, joka sisältää alkyyliamiineja, joiden molekyylirakenne on H(OCH2CH2)nRN(CH2CH2O)nH.

② Vesiliukoiset amiinit ja niiden johdannaiset.

③ Glyseroli.

④ Ureayhdisteet tai pelkistävät aineet (pelkistävän aineen tehtävänä on estää jodin laskeutuminen anodille, kun jodidiyhdisteitä on läsnä).

Taulukossa 2-25 esitetään täytäntöönpanoprosessin ehdot.

Taulukko 2-25 Sn-Ag-prosessin olosuhteet Raised Pad Plating -menetelmää käytettäessä

| Koostumus, prosessiolosuhteet ja ominaisuudet | Nro 1 | Nro 2 | Nro 3 | Nro 4 | Nro 5 | Nro 6 | Nro 7 | Nro 8 | Nro 9 |

|---|---|---|---|---|---|---|---|---|---|

|

Tinapyrofosfaatti/(g/L) Hopeapyrofosfaatti/(g/L) Kaliumpyrofosfaatti/(g/L) Polyoksietyleenisetyyliamiini/(g/l) Dimetyyliamiini/(g/L) Kaliumglyseraatti/(g/L) Hopeajodidi/(g/L) Kaliumjodidi/(g/L) Hypoetyyliurea/(g/l) Hypoetyleenidiamiini/(g/l) Natriumhypofosfiitti/(g/L) Ammoniumpolyoksieteenioktadekanoaatti/(g/l) Trietanoliamiini/(g/L) Tiourea/(g/L) Hydratsiinihydrokloridi/(g/L) Trimetyylikarbamidi/(g/L) Dimetyyliaminoboori/(g/l) Glyseroli/(g/L) Ammoniumdipolyoksietyleenidodekanoaatti/(g/l) Hydroksyyliamiinihydrokloridi/(g/l) Etyleenidiamiini/(g/L) Glyseroliasetaatti/(g/L) Kalsiumglyseraatti/(g/l) рH pinnoituksen paksuus/μm Tinapitoisuus pinnoituksessa/% |

33 2. 5 100 10 20 - - - - - - - - - - - - - - - - - - 11. 0 57 89. 7 |

33 2. 5 100 10 20 0. 5 - - - - - - - - - - - - - - - - - 11. 0 63 91. 6 |

33 - 96 10 20 - 1. 3 83 1. 0 - - - - - - - - - - - - - - 6. 0 63 89. 2 |

33 - 96 - - - 1. 3 83 - 8 2 4 - - - - - - - - - - - 6. 0 67 91. 4 |

33 - 96 - - - 1. 3 83 - - - 10 10 0. 5 2 - - - - - - - - 6. 0 60 91. 6 |

33 - 96 6 - - 1. 3 83 - - - - - - - 0.8 2. 5 0. 8 - - - - - 6. 0 64 91. 0 |

33 - 96 - - - 1. 3 83 - - - - - - - 0. 8 2. 5 0. 8 8 4 - - - 6. 0 61 90. 7 |

33 - 96 - - - 1. 3 83 - - - - - 0. 8 1. 5 - - - 6 - 4 1. 0 - 6. 0 61 88. 7

|

33 - 96 7 10 - 1. 3 - - - 2. 5 - - 0. 3 - - - - - - - - 0. 5 6. 0 59 89. 3

|

VI jakso Hopeoinnin vianmääritys

1. Syanidipinnoitusliuos (yleensä telineen hopeapinnoitukseen) Kirkkaan hopeapinnoituksen viat

Taulukko 2-26 Yleiset hopeoinnin viat ja vastatoimet

| Vian sisältö | Syyt | Vastatoimet |

|---|---|---|

| Pinnoitetun kerroksen huono tarttuvuus | Esipinnoitettu hopea ei ole täysin peitetty. Pohja- tai pohjakerroksen passivointi. | Tarkista hopean, kaliumsyanidin ja natriumsyanidin pitoisuus hopean esipinnoitusliuoksessa ja pinnoitettujen osien pinta-aktiivisuus ennen pinnoitusta. |

| Ag-pinnoitus on musta tai pinnassa on läikkiä. | Vapaan kaliumsyanidin tai vapaan natriumsyanidin riittämätön pitoisuus pinnoitusliuoksessa. | Säädetään vapaan kaliumsyanidin ja natriumsyanidin pitoisuudet vakioarvoihin. |

| Ag-anodi on mustan kalvon peitossa | Vapaan kaliumsyanidin tai vapaan natriumsyanidin riittämätön pitoisuus kylvyssä. | Säädetään vapaan kaliumsyanidin ja natriumsyanidin pitoisuudet vakioarvoihin. |

| Vetykaasun saostuminen pinnoitettujen osien pinnalle | Vapaan kaliumsyanidin tai vapaan natriumsyanidin pitoisuus on suuri verrattuna hopeaionien pitoisuuteen kylvyssä. | Lisää hopeaionien pitoisuutta tai poista osa pinnoitusliuoksesta pinnoitusliuoksen määrän vähentämiseksi. |

| pinnoitetun kerroksen karheus | Suuri virrantiheys | Vähennä virrantiheys sopivaan arvoon |

| Läiskät, ulokkeet, pockmarks pinnoitetussa pinnassa | pinnoitusliuoksen epäpuhtauksista johtuva vetyadsorptio. | Suodatus aktiivihiilellä |

| Päällystetty kerros ei ole sileä | pinnoitusliuoksen saastuminen, suuri virrantiheys, likainen anodipussi (anodilietettä kelluu). | Suodata kylpy, puhdista anodipussi ja puhdista kylpy. |

| pinnoitetun kerroksen paksuus ei, anodipassivointi | Tuotteen liiallinen pinta-ala | Lisää anodipinta-alaa säilyttämällä oikea määrä pinnoitettuja osia. |

2. Nopean hopeoinnin ongelmat, syyt ja vastatoimet

Taulukko 2-27 Nopean hopeoinnin yleiset ongelmat ja vastatoimet

| Vian sisältö | Syyt | Vastatoimet |

|---|---|---|

| Tumma ja karkea pinnoitus | Virrantiheys on liian korkea, KCN on liian alhainen, Ag-ionien pitoisuus on liian alhainen, CO32- pitoisuus on liian korkea, kirkastimen pitoisuus on liian alhainen. | Vahvista ja säädä, analysoi ja säädä vapaa syanidi-ioni, poista (jäähdytä) CO32- , analysoi ja lisää |

| Porrastettu pinnoitus | Kirkastimen ja korvausinhibiittorin pitoisuussuhdetta ei ole koordinoitu, mikä johtuu yleensä sen suuresta suhteesta. | Analysoidaan ja laimennetaan pinnoitusliuos. |

| Blistering | Rasvanpoistoaineen vaihto on tarpeen, esipinnoitettu kerros ei ole tyydyttävä, pohjakerros passivoidaan. | Vahvista ja vaihda pinnoitusliuos, vaihda esipinnoitusliuos, jos se on likainen, ja vahvista loppuhuuhtelu ja pinnoitushuone. |

| Läiskät ja epätasainen kiilto | Riittämätön kirkastin, tukkeutunut suutin, hopea anodiliuoksessa tai kiinteät ionit Pt/Ti-anodiliuoksessa. | Analysoi ja säädä, poista ja vaihda, poista, pese, vaihda, jos se on vihertävän musta, ja suorita aktiivihiilisuodatus. |