Miten koruja voi kohottaa pintakäsittelytekniikoiden avulla?

Korujen pintakäsittelyjen hallitseminen: Korut: Kiillottamisesta nanoruiskutukseen

Korujen pintakäsittelyprosessi on tekninen käsittely, jossa käytetään erilaisia menetelmiä, kuten fysikaalisia, kemiallisia, sähkökemiallisia ja mekaanisia menetelmiä, joilla muutetaan tarvikkeen pinnan rakennetta, väriä ja tuntumaa, estetään korroosiota, kaunistetaan koristeellisuutta ja pidennetään sen käyttöikää. Se rikastuttaa huomattavasti asusteiden koristeellista vaikutusta, laajentaa asusteiden suunnittelussa käytettävissä olevia keinoja, antaa koruille eloisamman ja monipuolisemman tyylin ja tarjoaa kuluttajille yksilöllisempiä valintoja. Se parantaa merkittävästi tarviketuotteiden pintavaikutusta, käyttöikää ja taloudellista lisäarvoa.

Nykyaikaisten suosittujen korujen pintakäsittelyprosesseja on monenlaisia, ja yleisesti käytettyjä menetelmiä ovat pääasiassa kiillotus, galvanointi, kemiallinen pinnoitus, kemialliset sähkökemialliset konversiokalvot, fysikaalinen höyrypinnoitus, emali, epoksihartsi ja pinnan nanoruiskutus.

Uinti Plating värivaihtoehdot

Sisällysluettelo

I jakso Kiillotustekniikka

1. Mekaaninen kiillotus

Mekaaninen kiillotus on korujen pinnan käsittelyä kiillotuskoneiden ja hioma-aineiden avulla. Mekaanisen kiillotuksen yleisiä menetelmiä ovat seuraavat luokat.

(1) Kangaspyörän kiillotus

Kangaspyöräkiillotus tehdään koneeseen asennetulla kiillotuskiekolla. Kiillotustahnaa levitetään ajoittain kiillotuspyörän työpinnalle. Sitä vastoin käsiteltävän työkappaleen pintaa painetaan voimakkaasti kiillotuspyörän työpintaa vasten, joka on suurella nopeudella pyörivässä tilassa. Kiillotuspyörän kuitujen ja kiillotustahnan avulla käsiteltävän työkappaleen pinta saa peilimäisen ulkonäön (kuva 11-1). Nykyisin yleisesti uskotaan, että kangaspyöräisten kiillotuskoneiden periaatteena on, että suurella nopeudella pyörivän kiillotuspyörän ja käsiteltävän työkappaleen pinnan välisen kitkan synnyttämä korkea lämpötila voi aiheuttaa työkappaleen pinnan plastisen muodonmuutoksen, joka täyttää käsiteltävän työkappaleen pinnalla olevat mikroskooppiset syvennykset; samalla kiillotuksen aikana syntyvä korkea lämpötila voi myös nopeasti muodostaa hyvin ohuen oksidikalvokerroksen käsiteltävän työkappaleen pinnalle. Paljastettu substraatin pinta hapettuu uudelleen, kun tämä oksidikalvokerros poistetaan. Prosessi jatkuu tässä syklissä, kunnes kiillotus on valmis ja tuloksena on tasainen ja sileä pinta.

(2) Tärinän kiillotus

Se on asennettu värähtelevällä moottorilla värähtelevän kiillotuskoneen värähtelevään levyyn, ja värähtelevä levy on liitetty alustaan värähtelevien jousien avulla. Kun värähtelevä hiomakone käynnistetään, värähtelevä moottori tuottaa voimakkaan herätevoiman, joka saa värähtelevässä kiekossa olevan hiomalaikan tuottamaan liikettä kolmeen suuntaan: pystysuuntainen värähtely, sisään-ulospäin kääntyminen ja kierre myötäpäivään, jolloin korun pintaan syntyy hiomavaikutus kiillotetun viimeistelyn aikaansaamiseksi (kuva 11-2 ).

Kuva 11-1 Kangaspyöräkiillotus

Kuva 11-2 Tärinän kiillotus

(3) Rullakiillotus

Sen toimintaperiaate on seuraava: Neljä kuusikulmaista rullaa on asennettu tasaisesti pyörivän rungon kehälle. Rullat pyörivät pyörivän rungon mukana ja pyörivät samalla akselinsa ympäri ketjupyöräjärjestelmän vaikutuksesta (vastakkaiseen suuntaan). Telojen planeettamaisen liikkeen ansiosta telojen sisällä oleva materiaali jää keskipakovoiman vaikutuksesta aina telojen ulkoseinän toiselle puolelle, jolloin pinnalle muodostuu virtauskerros. Tämän virtauskerroksen sisällä hiontakivet ja työkappaleet synnyttävät suhteellista liikettä ja suorittavat hienoleikkausta ja puristusta työkappaleen pintaan, jolloin työkappaleeseen saadaan kiillotettu pinta (kuva 11-3).

(4) Vortex-kiillotus

Sen toimintaperiaate on seuraava: käyttämällä pohjan kääntöpöydän nopean pyörimisen tuottamaa keskipakovoimaa, työkappaleen ja hioma-aineen välille syntyy kiinteän uran vaikutuksesta voimakas kitka, joka muodostaa spiraalipyörteen, joka aiheuttaa nopean pyörimiskitkan ja työkappaleen ja hioma-aineen spiraalimaisen kääntymisen. Näin kiillotetuista koruista voidaan poistaa purseet ja kiillottaa tasaisesti hyvin lyhyessä ajassa, jolloin saavutetaan ihanteellinen kiillotusteho. Kiillotuskoneen perusta on pyörivä kiekko säiliön sisällä, jolloin säiliön yläosa on avoin ja säiliön seinämät eivät pyöri. Säiliön ja kiekon välinen rako voi olla alle 0,05 mm, mikä mahdollistaa hienoimpienkin saksanpähkinän kuorihiukkasten käytön (kuva 11-4).

Kuva 11-3 Rullan kiillotus

Kuva 11-4 Vortex-kiillotus

(5) Kiillotus vetämällä

Työskenneltäessä työkappaletta vedetään kiillotusaineen yli, mutta se ei liiku. Kullakin työkappaleella on oma tukiasemansa, työkappaleiden väliset pinnat eivät joudu kosketuksiin, mikä estää pinnan vaurioitumisen. Perinteisiin kiillotusmenetelmiin verrattuna se luo suuremman suhteellisen liikkeen ja voimakkaamman käsittelyvoiman, mikä lyhentää käsittelyaikaa merkittävästi. Sillä on suuria etuja raskaille työkappaleille. Vetokiillotusmenetelmä soveltuu erityisesti raskaille sormuksille, lukoille ja kellokoteloille, ja se sopii myös monille muille työkappaleille, jotka voidaan ripustaa kiinteisiin kiinnikkeisiin (kuva 11-5).

Taulukko 11-1 Eri kiillotusprosessien ominaisuudet

| Kiillotusmenetelmät | Kiillotusaine | Hionta-aine | Edut | Haitat | Sopiva työkappale |

|---|---|---|---|---|---|

| Tärinän kiillotus | Puulastut, posliinipalat, saksanpähkinän kuorihiukkaset, maissijauho, teräspallot. | Keramiikka, muovi | Halvat, suuret tuotteet, leimatut osat | Pitkän käsittelyajan, alhaisen paineen, painaumien ja heikon tasaisuuden vuoksi ihanteellisten tulosten saavuttaminen kuivakäsittelyssä on mahdotonta. | Pieni ketju, mekaniikkaketju |

| Piipun kiillotus | Puukuutio, puuneula, saksanpähkinän kuorihiukkaset, maissijauho, teräspallo. | Keramiikka, muovi | Halvat | Pitkä käsittelyaika, hankala käsittely, pinnalla on pölyä, pinta on painettu | Erilaisia koruja |

| Vortex-kiillotus | Pähkinänkuoren hiukkaset, posliininpalaset, muovi | Keramiikka, muovi | Korkean tehokkuuden ja lyhyen käsittelyajan ansiosta kone suorittaa 70%-työmäärän, vähemmän prosesseja, puhtaita koruja, helppoa käsittelyä, korkeaa pinnan laatua. | Sillä voidaan käsitellä vain kevyitä työkappaleita (enintään 20 g), eikä sillä voida käsitellä pieniä ketjujen jalokiviasetteja. | Useimmat korut, teollisuustuotteet ja kellokotelot. |

| Vedon kiillotus | Pähkinänkuoren hiukkaset | Saksanpähkinän kuori Rakeet | Sillä voidaan kiillottaa suuria ja raskaita työkappaleita ilman iskuja tai törmäyksiä, ja sen käsittelyaika on lyhyt, käsittely on helppoa ja pinnan laatu on korkea. | Ei märkäjauhatusta | Erilaisia koruja, jotka voidaan kiinnittää hyllyyn. |

2. Kemiallinen kiillotus

3. Sähkökemiallinen kiillotus

II jakso Galvanointiprosessi

1. Korujen galvanoinnin perustiedot

(1) Korujen galvanoinnin tyypit

Pinnoitteen tarkoituksen mukaan korujen galvanointi voidaan jakaa suojapinnoitteisiin ja koristepinnoitteisiin.

- Suojapinnoitteet. Päätarkoituksena on estää metallin korroosio. Yleisesti käytetyt pinnoitteet, kuten galvanoidut ja tinakerrokset, kuuluvat tähän luokkaan. Mustat metallit suojataan yleensä galvanoiduilla kerroksilla yleisissä ilmasto-olosuhteissa, kun taas tinakerroksia käytetään yleensä suojaamaan mustia metalleja, jotka joutuvat kosketuksiin orgaanisten happojen kanssa.

- Koristepinnoitteet. Ensisijaisesti koristetarkoituksiin, mutta myös tietyllä suojaustasolla. Komposiittipinnoitteet muodostavat useimmiten useita kerroksia, koska on vaikea löytää yhtä ainoaa pinnoitetta, joka täyttää koristepinnoitteille asetetut vaatimukset. Tyypillisesti alustalle pinnoitetaan ensin pohjakerros, sitten pintakerros, ja joskus pinnoitetaan myös välikerros. Esimerkiksi galvanoituja jalometalleja ja kultaa jäljittelevää galvanointia käytetään laajalti, erityisesti joissakin arvokkaissa koruissa ja pienissä laitteistokoruissa, joiden käyttö- ja tuotantomäärä on suhteellisen suuri. Pääasiassa siihen liittyy galvanoituja jalometalleja ja erilaisia seoksia.

Korroosion aikana pinnoitteen ja substraattimetallin välisen sähkökemiallisen suhteen mukaan koristeellinen galvanointi voidaan jakaa anodisiin ja katodisiin pinnoitteisiin.

- Anodinen pinnoite. Viittaa pinnoitteeseen, joka toimii anodina ja liukenee ensimmäisenä, kun korroosiomikroakku muodostetaan substraattimetallin kanssa, kuten sinkkipinnoite raudan päällä. Tämäntyyppinen pinnoite ei ainoastaan suojaa substraattia mekaanisesti vaan myös kemiallisesti.

- Katodinen pinnoite. Viittaa pinnoitteeseen, joka toimii katodina, kun se muodostaa korroosiomikroakun substraattimetallin kanssa. Esimerkiksi tinapinnoitus raudan päällä. Tämäntyyppinen pinnoite voi antaa alustalle vain mekaanisen suojan; kun pinnoite vaurioituu, se ei enää suojaa alustaa ja nopeuttaa alustan korroosionopeutta.

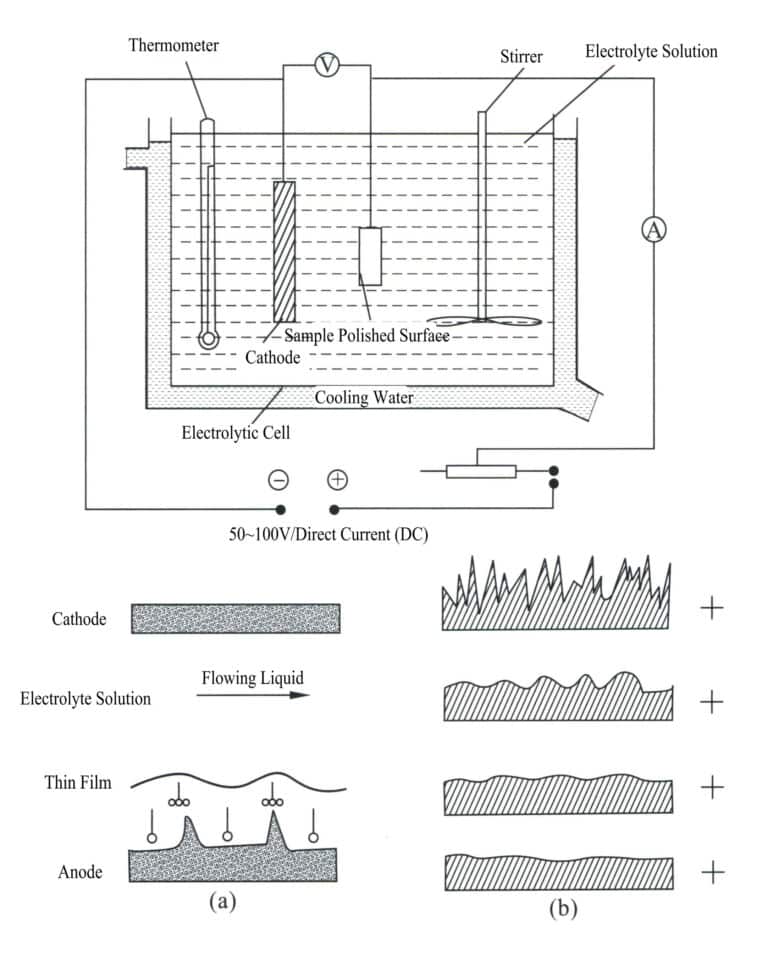

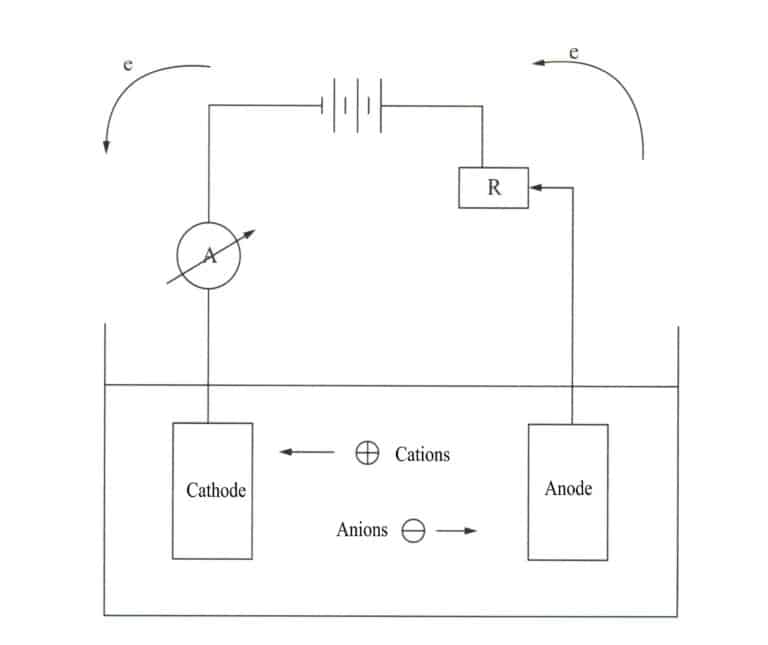

(2) Metallien galvanoinnin perusprosessi

Elektropinnoitus on sähkökemiallinen ja redox-prosessi. Elektrodiposition aikana metallikomponentti toimii katodina, pinnoitettava metalli tai metalliseos toimii liukoisena anodina tai liukenemattomana anodina käytetään titaaniverkkoa, joka on kytketty virtalähteen negatiiviseen ja positiiviseen napaan ja upotettu pinnoituskomponentteja sisältävään elektrolyyttiin. Virran vaikutuksesta koristeen pinnalle saadaan laskeumakerros (kuva 11-7).

Metallien galvanointiprosessi pelkistää metallin tai sen kompleksi-ionit metalliksi katodilla. Koska pinnoitetulla metallilla on kiderakenne kuten tavallisilla metalleilla, galvanointiprosessi tunnetaan myös sähkökiteytysprosessina. Se sisältää seuraavat kolme vaihetta.

- Massansiirtoprosessi. Metalli-ionit tai metallikompleksi-ionit kulkeutuvat jatkuvasti elektrodin pinnalle elektrolyytistä diffuusion, konvektion ja sähköisen migraation kaltaisten vaiheiden kautta.

- Sähkökemiallinen prosessi. Metalli-ionit tai metallikompleksi-ionit dehydratoituvat ja adsorboituvat katodin pinnalle vapauttaakseen sähköä ja pelkistyäkseen metalliatomeiksi.

- Kiteytymisprosessi. Metalliatomit järjestäytyvät katodilla muodostaen tietyn muotoisia metallikiteitä, ja kiteytyminen tapahtuu yleensä ydintymisenä ja kasvuna.

Kiteiden hienojakoisuus määräytyy ydintymisnopeuden ja kasvunopeuden mukaan. Jos ydintymisnopeus on nopeampi kuin kasvunopeus, syntyy enemmän kiteitä, jolloin rakeet ovat hienompia ja tiheämpiä; päinvastoin, rakeet ovat karkeampia.

2. Galvanoitu kupari ja kupariseokset

Kuparipinnoite on vaaleanpunainen, tasainen ja herkkä, ja sen sävyt vaihtelevat prosessista riippuen. Galvanoinnissa kuparipinnoitusta käytetään laajalti, pääasiassa pohjakerroksena ja välikerroksena, ja sitä voidaan käyttää myös pintakerroksena, kuten kullanjäljitelmänä.

Nykyisin käytetyt kuparipinnoitusprosessit ovat pääasiassa syanidi-, happosulfaatti- ja pyrofosfaattikuparointi. Niistä syanidikuparointiliuos on erittäin myrkyllistä, saastuttaa vakavasti ympäristöä, vahingoittaa ihmisten terveyttä ja on lueteltu poistettavaksi prosessiksi. Lisäksi aminosulfonaattikuparointia, orgaanista amiinikuparointia, sitraattitartraattikuparointia ja HEDP-kuparointia on myös kehitetty ja sovellettu viime vuosina.

1970-luvulla tutkimuksessa keskityttiin korvaamaan syanidipinnoitus muulla kuin syanidipinnoituksella, mikä johti pyrofosfaatti- ja sulfaattikuparointiin. Niitä ei kuitenkaan voitu pinnoittaa suoraan teräksisille alustoille pohjakerrokseksi.

2.1 Kuparointi sulfaatilla

Kuparointi sulfaatilla käytetään laajalti suojaavassa koristeellisessa galvanoinnissa, muovin galvanoinnissa ja paksussa kuparipinnoituksessa painettujen piirilevyjen sähkömuovaukseen. Se voidaan jakaa kahteen tyyppiin: toinen on osien galvanointiin käytettävä korkean kuparin ja alhaisen happopitoisuuden omaava pinnoitusliuos, jolla on sileä ja kirkas pinnoite, jolla on hyvä sitkeys; toinen on painettujen piirilevyjen galvanointiin käytettävä korkean happopitoisuuden omaava alhaisen kuparin ja alhaisen happopitoisuuden omaava pinnoitusliuos, jolla on erinomaiset dispersio- ja kattavuusominaisuudet, minkä vuoksi se soveltuu erittäin hyvin reikien pinnoittamiseen, ja sillä on yhtenäinen ja herkkä pinnoite.

(1) Plating-liuoksen pääkomponentit

① Kuparisulfaatti. Se on tärkein suola, joka tuottaa tarvittavan Cu2+ sähkösuodatusta varten. Kun pitoisuus on liian alhainen, se pienentää virrantiheyden ylärajaa, vähentää pinnoitusnopeutta ja vaikuttaa pinnoitteen kirkkauteen. Kun pitoisuus on liian korkea, se vähentää pinnoitusliuoksen dispersiokykyä, ja kuparisulfaatin liukoisuusrajan vuoksi kuparisulfaattikiteet saostuvat, jolloin 180 ~ 220 g / l on sopiva.

② Rikkihappo. Sen päätehtävänä on lisätä liuoksen johtavuutta. Kun pitoisuus on liian alhainen, se johtaa anodin kuparin epätäydelliseen hapettumiseen, jolloin syntyy Cu2O, jolloin pinnoitteeseen syntyy "kuparijauhetta" tai purseita. Samalla pinnoitusliuoksen dispergointikyky heikkenee. Kun rikkihapon pitoisuus on sopiva, pinnoitteen virrantiheysalue on laaja, pinnoite on kirkas ja tasoituskyky on optimaalinen. Jos rikkihappopitoisuus on liian korkea, se vaikuttaa pinnoitteen kirkkauteen ja tasoittumiseen.

③ Kloridi-ionit. Ne ovat anodin aktivaattoreita, jotka voivat auttaa anodia liukenemaan normaalisti, estää Cu+, parantaa pinnoitteen kirkkautta ja tasoituskykyä sekä vähentää pinnoitteen sisäistä jännitystä. Jos kloridi-ionien pitoisuus on liian alhainen, se johtaa dendriittisten pinnoitteiden muodostumiseen, jolloin suuri virta-alue on altis palamiselle, ja pinnoitteeseen syntyy todennäköisesti kuoppia tai reikiä. Jos kloridi-ionikonsentraatio on liian korkea, anodin pinnalle muodostuu valkoinen geelimäinen kalvokerros, eikä pinnoite ole kirkas, vaikka kirkastetta lisättäisiin kuinka paljon. Sopiva kloridi-ionikonsentraatio on 40 ~ 100 ml/l.

④ Lisäaineet. Erinomaisella lisäaineiden yhdistelmällä voidaan tuottaa vakaita pinnoitusliuoksia, korkeita tuotekelpoisuusasteita ja korkeaa työtehoa. Tällä hetkellä on kaupallistettu monia lisäaineita ja niiden materiaaleja. Lisäaineiden vaatimukset vaihtelevat pinnoitustyypin mukaan. Esimerkiksi koristeelliset pinnoitteet painottavat enemmän pinnoitteen kirkkautta, nopeutta ja tasoittumista; suojaavat koristeelliset pinnoitteet keskittyvät enemmän pinnoitteen tasoittumiseen ja joustavuuteen; piirilevyjen pinnoitteet edellyttävät muun muassa erinomaista matalavirta-alueen suorituskykyä, pinnoitteen tasaista jakautumista ja pinnoitteen sitkeyttä. Kuparipinnoituksen lisäaineet koostuvat pääasiassa neljästä osasta: kantaja-aineista, kirkasteista, tasoitusaineista ja kostutusaineista.

- Kuljettaja: Hyvä kantaja-aine voi maksimoida kirkastavien ja tasoittavien aineiden tehokkuuden. Kantoaineet koostuvat useimmiten pinta-aktiivisista aineista, ja parasta vaikutusta on mahdotonta saavuttaa yhdellä ainoalla aineella, kuten polyeetteriyhdisteillä, etyleenidiamiinin tetraeetterianionisilla yhdisteillä jne.

- Kirkastavat ja tasoittavat aineet: Orgaanisilla polysulfidiyhdisteillä, orgaanisilla polysulfideilla, orgaanisilla polysulfidisulfonaateilla, orgaanisilla väriaineilla jne. on kirkastava ja tasoittava vaikutus yhdessä kantajien kanssa. Molemmat vaikutukset voivat esiintyä samassa materiaalissa, ja väriaineet keskittyvät enemmän tasoittavaan ominaisuuteen.

- Kostutusaineet: voi parantaa pinnoitusliuoksen kostutusvaikutusta. Yleisesti käytetään ionittomia tai anionisia pinta-aktiivisia aineita, kuten polyetyleeniglykolia, OP-emulgaattoreita jne. Kirkkaassa happokuparissa käytetään ilmasekoitusta ja voidaan valita vain vähän vaahtoavia kostutusaineita.

(2) Kuparipinnoituksen elektrodireaktio rikkihapolla

Katodi: Cu2+ + 2e=Cu φ0Cu2+/Cu = +0.34V

Cu2+ + e=Cu+ φ0Cu2+/Cu+ = +0.17V

Cu+ + e=Cu φ0Cu+/Cu = +0.51V

Cu:n vakioelektrodipotentiaalin vuoksi2+ koska se on paljon positiivisempi kuin vety, vetykaasu ei vapaudu katodilla, mutta kun se ei ole riittävästi pelkistynyt, se ilmestyy Cu+. Standardielektrodipotentiaalin näkökulmasta pelkistymisreaktio Cu:ksi on todennäköisempi, ja Cu:n pelkistyminen johtaa karkeaan pinnoitteeseen, jota olisi vältettävä.

Anodi: Kuparianodi rikkihappoliuoksessa liukenee anodiksi, jolloin saadaan pinnoitusliuoksessa tarvittavat kupari-ionit: Cu-2e=Cu2+.

Samaan aikaan kun Cu2+ syntyy, se syntyy väistämättä Cu+nimittäin: Cu-e=Cu+. Kun Cu+ ilmestyy ja tulee liuokseen; jos liuoksessa on riittävästi rikkihappoa ja ilmaa, Cu+ voidaan hapettaa, nimittäin:4Cu++O2+4H+=4Cu2++2H2O, Kun rikkihapon pitoisuus liuoksessa on riittämätön, Cu+ hydrolysoituu, nimittäin: 2Cu++2H2O=2CuOH+2H+=Cu2O+H2O. Tällä hetkellä Cu2O kerrostuu katodille elektroforeesin avulla, jolloin syntyy purseita. Cu+voi myös tapahtua disproportionaatioreaktioita, nimittäin:2Cu+=Cu2++Cu, ja syntynyt Cu laskeutuu myös pinnoitteeseen elektroforeesin avulla, jolloin syntyy kuparijauhetta, purseita ja karheutta. Tämän vuoksi galvanointiprosessin aikana Cu+ olisi vältettävä mahdollisimman paljon; ongelma voidaan ratkaista käyttämällä fosforia sisältäviä kuparianodeja ja sekoittamalla pinnoitusliuosta ilmalla.

2.2 Pyrofosfaattikuparointi

Pyrofosfaatilla päällystettyä kuparia ei voida päällystää suoraan rauta- ja sinkkialustoille. Sitä käytetään useimmiten sinkkiseosalustoilla ennen happosulfaattikuparointia, jotta alustaa voidaan suojata voimakkaalta happokorroosiolta ja varmistaa pinnoiteyhdistelmän laatu. Sitä käytetään myös muovimetallointiprosessien galvanoinnissa, mutta sen käyttö laitteistojen galvanoinnissa on rajallista.

Kirkkailla fosforihappokuparointikiteillä on hyvät dispersio- ja peittokyvyt. Katodivirran hyötysuhde on korkea, mutta pitkäaikainen käyttö voi johtaa fosfaatin kertymiseen, mikä vähentää pinnoitusnopeutta.

(1) Plating-liuoksen pääkomponentit

- Kuparipyrofosfaatti. Se on pinnoitusliuoksen pääsuola, joka tuottaa kupari-ioneja. Jos kuparipitoisuus on liian alhainen, se vähentää virran tiheyttä, mikä johtaa huonoon kiiltoon ja pinnoitteen tasoittumiseen; jos kuparipitoisuus on liian korkea, se vähentää katodista polarisaatiota, mikä johtaa karheaan pinnoitteeseen. Galvanointiliuoksen kuparipitoisuus on pidettävä tietyssä suhteessa kaliumpyrofosfaatin kanssa.

- Kaliumpyrofosfaatti. Se on tärkein kompleksinmuodostaja, ja kun pH-arvo on 8, kompleksin päämuoto on [Cu(P2O7)2]6-, säilyttäen [P2O74-]:[Cu2+]=7~8 pinnoitusliuoksessa on suhteellisen sopiva; jos suhde on liian suuri, se johtaa virran tehokkuuden heikkenemiseen, pinnoitteen reikiin ja pinnoitusliuoksen sameuteen.

- Sitruunahappoamiini. Se on kompleksinmuodostuksen apuaine ja anodin depolarisaattori. Se voi parantaa anodin liukenemista, parantaa pinnoitusliuoksen dispersiokykyä ja lisätä pinnoitteen kirkkautta. Jos pitoisuus on liian alhainen, anodin liukeneminen on heikkoa, pinnoitusliuoksen dispersiokyky heikkenee ja syntyy "kuparijauhetta". Yleensä sopiva pitoisuus on noin 10~30 g/l.

(2) Kuparipinnoituksen elektrodireaktio pyrofosfaatilla

Katodireaktio:[Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH–

Anodinen reaktio: Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

Kun anodi passivoidaan, happi vapautuu: 4OH– - 4e = O2 + 2H2O

Kun anodinen hapetus on epätäydellinen, Cu + tapahtuu: Cu - e = Cu+

Kahta viimeksi mainittua reaktiota on seurattava tarkoin niiden esiintymisen estämiseksi.

2.3 Kultajäljitelmä Galvanointi

Viime vuosina koristeellisen galvanoinnin kehittymisen vuoksi rakentamisessa, laitteistoissa, valaistuksessa ja koristeissa on käytetty laajalti kullanjäljitelmää.

(1) Jäljitelmäkullan galvanoinnin pääluokat

Kultajäljitelmä voidaan valmistaa kupari-sinkki-, kupari-tina- tai kupari-tina-sinkkiseoksista tai kupari-sinkkiseosten jälkikäsittelyllä voidaan saada aikaan realistinen kultaefekti. Kultajäljitelmällä voidaan saada aikaan värejä, kuten 18K, 4K ja ruusukulta. Kupari-tinaseokset (pronssi) voidaan jakaa kolmeen luokkaan tinapitoisuuden perusteella: matala-tinapronssi, jonka tinapitoisuus on 5%~15% ja joka näyttää vaaleanpunaisesta kullankeltaiseen; keskipitkätinapronssi, jonka tinapitoisuus on 15%~40% ja joka näyttää keltaiselta; ja korkeatinapronssinen pronssi, jonka tinapitoisuus on 40%~50% ja joka näyttää hopeanvalkoiselta.

Kullan kaltaisella pinnoitteella on hyvin lyhyt galvanointiaika, ja sen kiilto perustuu pääasiassa alla olevaan tukikerrokseen, joka on yleensä pinnoitettu kirkkaan nikkelikerroksen tai muun valkoisen ja kiiltävän pinnoitteen päälle. Messinkipinnoitus voi toimia myös koristeellisen ohuen kultakerroksen pohjana sekä suoja- ja voitelukerroksena. Messinki on altis värimuutoksille ilmassa, joten se on käsiteltävä värimuutosten estokäsittelyllä, kun sitä käytetään pintakerroksena tai ohuen kultakerroksen pohjana, esimerkiksi ruiskuttamalla orgaanisella pinnoitteella tai päällystämällä katodisella elektroforeettisella maalilla. Viime vuosina korujen pinnoituksessa käytettävän nikkelin aiheuttamien ihoallergioiden estämiseksi valkoista kupari-sinkkiseosta voidaan käyttää nikkelipinnoituksen heikkolaatuisena korvikkeena, ja se voi myös toimia kromin ja valkoisten ja vaadittujen valkoisten pinnoitteiden pohjana lelumetallikoristeissa.

Kahden metallin samanaikaisen yhteispinnoituksen avulla saavutettavan metalliseoksen avain on se, että niiden pinnoituspotentiaalien on oltava lähellä toisiaan, ja katodisen polarisaation on varmistettava, että kaksi metallia pinnoitetaan halutussa suhteessa. Syanidipinnoitusliuoksessa olevat kompleksi-ionit ovat pääasiassa Cu(CN)32- ja Zn(CN)42-. Kuparisyanidi-ionien stabiilisuus on paljon suurempi kuin sinkkisyanidi-ionien, ja kuparin katodinen polarisaatio on paljon suurempi kuin sinkin. Siksi vaatimukset täyttävän pinnoitteen aikaansaamiseksi on tarpeen valvoa tiukasti kokonaissyanidia, vapaata syanidia, kuparin ja sinkin suhdetta, pH-arvoa ja sellaisia tekijöitä kuin lämpötila, virrantiheys ja sekoittaminen.

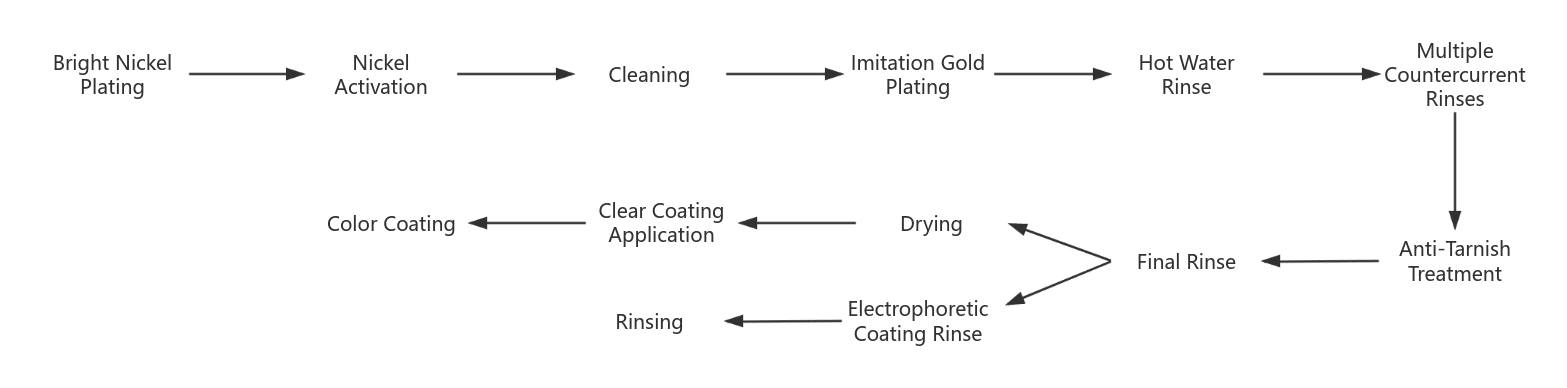

(2) Jäljitelmäkullan galvanointiprosessin kulku

Kupariseosjäljitelmässä on kaksi suurta haastetta: yksi on se, miten säilyttää pinnoituksen kiilto ja estää kupariseoksen pinnoituksen värjäytyminen; toinen on se, miten saavuttaa realistinen vaikutus. Siksi kohtuullinen galvanointiprosessi ja jälkikäsittely ovat ratkaisevan tärkeitä. Yleisesti käytetty kultaa jäljittelevä galvanointiprosessi on seuraava:

- Ennen kuin työkappale pinnoitetaan kirkkaalla nikkelillä, se on esikäsiteltävä. Kirkkaan nikkelipinnoitteen sävy on lopulta valkeahko, mikä voi korostaa kultajäljitelmäkerroksen kirkkautta.

- Nikkelin aktivoinnilla pyritään poistamaan kirkkaan nikkelipinnan passivointikerros, jotta sidoslujuus pintakerroksen kanssa paranisi. Menetelmään kuuluu katodikäsittely sähköisessä rasvanpoistoliuoksessa 3~5 minuutin ajan, jonka jälkeen aktivointi 5%-rikkihapolla vedellä huuhtelun jälkeen ja perusteellinen huuhtelu ennen kullanjäljitelmäsäiliöön siirtymistä.

- Galvanoidun kullanjäljitelmäpinnoitteen jälkeen työkappaleen pinta puhdistetaan kuumalla vedellä ja huuhdellaan vastavirtapesulla.

- Värjäytymisenestokäsittely, jonka tarkoituksena on estää pinnoitteen värjäytyminen pesun jälkeen. Yleisiä passivointimenetelmiä ovat kaliumdikromaatti tai bentsotriatsoli.

- Katodielektroforeesi käsitellään akryylityyppisellä katodielektroforeesimaalilla tai läpinäkyvillä pinnoitteilla, kuten akryylilakalla, tai ruiskutetaan tai kastetaan orgaanisilla pii-pinnoitteilla.

- Lakka tai maalin väritys. Realistisen kultajäljitelmän aikaansaamiseksi ja kultajäljitelmän sävyn puutteiden kompensoimiseksi voidaan käyttää läpinäkyvää kullanväristä pinnoitetta.

3. Galvanoitu nikkeli

3.1 Kirkas nikkeli

Kirkas nikkeli on yksi nykyisin yleisimmin käytetyistä pinnoitteista. Se perustuu wattinikkeliin, johon on lisätty lisäaineita kirkkaan ja sileän nikkelipinnoitteen aikaansaamiseksi.

(1) Plating-liuoksen pääkomponentit

① Nikkeli. Nikkeli-ionien lähteitä voivat olla nikkelisulfaatti, nikkelikloridi, nikkeliaminosulfonaatti jne. Nikkeli-ionit ovat pinnoitusliuoksen pääkomponentti, jonka pitoisuus on yleensä 52-70 g/l. Korkea nikkeli-ionien pitoisuus mahdollistaa suuremman virrantiheyden. Se parantaa pinnoitusnopeutta, mutta jos pitoisuus on liian suuri, pinnoitusliuoksen dispersiokyky heikkenee, mikä voi johtaa siihen, että pinnoitusta ei tapahdu matalan virran alueilla. Jos nikkeli-ionien konsentraatio on liian alhainen, pinnoitusnopeus laskee, ja vakavissa tapauksissa korkean virran alue voi palaa.

② Puskuri. Boorihappo on paras puskuri nikkelipinnoitusliuoksessa, ja sen pienin tehokas pitoisuus on vähintään 30 g / l; yleensä pinnoitusliuoksen ottaminen on sopivasti 40~50 g/l. Boorihappo voi myös tehostaa katodista polarisaatiota, parantaa liuoksen johtavuutta ja parantaa pinnoitteen mekaanisia ominaisuuksia.

③ Kosteutusaineet. Galvanointiprosessin aikana katodissa vapautuu vetyä. Kostutusaineet voivat vähentää pinnoitusliuoksen pintajännitystä, mikä lisää liuoksen kostutusvaikutusta työkappaleen pinnalla ja vaikeuttaa galvanoinnin aikana syntyvien vetykuplien jäämistä katodin pinnalle, mikä estää reikien ja virheiden muodostumisen. Kostutusaineet koostuvat pinta-aktiivisista aineista, jotka voidaan luokitella korkeavaahtoisiin kostutusaineisiin ja matalavaahtoisiin kostutusaineisiin. Korkeavaahtoisiin kostutusaineisiin kuuluu natriumdodekyylisulfaatti, kun taas matalavaahtoisiin kostutusaineisiin kuuluu natriumdietyyliheksyylisulfaatti.

④ Kirkastavat aineet. Mukaan lukien ensisijaiset kirkastusaineet, toissijaiset kirkastusaineet ja ylimääräiset kirkastusaineet.

- Ensisijainen kirkaste: Yleinen annostus on noin 1 ~ 10 g / l, nikkelipinnoituskerros sisältää noin 0,03%S. Tyypillisiä ensisijaisia kirkasteita ovat sakariini, difenyylisulfoniumammonium (BB1), tolueenisulfoniumammonium, bentseenisulfonihappo, 1,3,6-naftaleenisulfonihappo, bentseenisulfonihappo ja bentseenisulfonihapponatrium (BSS) jne.

- Toissijaiset kirkasteet luovat pinnoitteeseen huomattavaa kiiltoa, mutta ne myös rasittavat ja haurastuttavat pinnoitetta ja tekevät sen herkäksi epäpuhtauksille. Annostusta on valvottava tarkasti, ja kun niitä käytetään yhdessä ensisijaisten kirkasteiden kanssa, niillä voidaan saada aikaan täysin kirkas pinnoite. Tyypillisiä toissijaisia kirkasteita ovat muun muassa 1,4-butaanidioli, propargyylialkoholi, heksanoli, pyridiini ja tiourea.

- Apukirkasteet: Ne auttavat kirkastamaan pinnoitetta, parantavat pinnoitteen peittokykyä ja vähentävät pinnoitusliuoksen herkkyyttä metallin epäpuhtauksille. Tyypillisiä kirkastavia apuaineita ovat mm. natriumallyysulfonaatti, natriumvinyylisulfonaatti ja natriumpropargyylisulfonaatti.

⑤ Nikkelöidyt hyödykkeiden lisäaineet. Erilaisia välituotteita yhdistetään niiden suorituskykyominaisuuksien perusteella, jolloin saadaan useita eri tyyppejä.

- Kylpyvoite (pehmentävä aine): koostuu pääasiassa primääri- ja apukirkastusaineista.

- Kirkastava aine (tärkein kirkastava aine): Koostuu yhdestä tai useammasta yhdisteestä, joista pääkomponentti on toissijainen kirkastusaine, jota on täydennetty muilla komponenteilla.

- Pinta-aktiiviset aineet: Matalavaahtoiset ja korkeavaahtoiset.

- Puhdistusaineet: kuten raudan-, kuparin- ja sinkinpoistoaineet, matalan vyöhykkeen paikannusaineet jne.

(2) Elektrodireaktio

Katodi: Ni2+ + 2e = Ni 2H+ + 2e = H2

Anodi: Ni = Ni2+ + 2e 4OH– = 2H2O + O2 + 4e

3.2 Galvanoitu musta nikkeli ja Gunmetal Satiini

Mustaa ja gunmetal-nikkelipinnoitusta (musta helmi) käytetään pääasiassa optisiin pinnoitteisiin ja koristeellisiin antiikkipinnoitteisiin, jotka yleensä pinnoitetaan kirkkaaseen nikkeliin, kupariin, pronssiin ja sinkkipinnoitteisiin, joiden paksuus on enintään 2μm. Tämäntyyppinen pinnoite on kova ja hauras, korroosionkestävyydeltään heikko, ja pinnoitteen pinta on suojattava lakalla.

Mustan ja ruudinkeltaisen värin ulkonäkö johtuu pinnoitusliuoksen eri mustuttavista materiaaleista. Musta nikkelipinnoituskerros sisältää suuremman määrän ei-metallisia faaseja, kuten sinkkiä sisältävä musta nikkelipinnoite, jonka nikkelin massaosuus on yleensä 40%~60%, sinkin 20%~30%, rikin 10%~15% ja orgaanisen aineen noin 10%, joten se on nikkelin, sinkin, nikkelisulfidin, sinkkisulfidin ja orgaanisen aineen seos.

Galvanointiliuoksen käyttölämpötila, pH-arvo ja virrantiheys vaikuttavat kaikki pinnoitteen tummuuteen. Jos pinnoite ei ole tumma tai siinä on värejä tai se näyttää keltaiselta, tarkista ensin sähkönjohtavuus ja sitten, onko virta liian suuri vai liian pieni; jos lämpötila on liian korkea, tarkista sitten, ovatko pinnoitusliuoksen tiosyanaatti-, sinkkisulfaatti-, ammoniummolybdaatti- jne. pitoisuudet riittämättömiä.

3.3 Galvanoitu helmiäisnikkeli

Helminikkelillä (satiininikkelillä) on hieno kiteisyys, vähäinen huokoisuus, alhainen sisäinen jännitys, hyvä korroosionkestävyys ja pehmeä sävy. Se ei jätä jälkiä, kun sitä kosketetaan käsin, sitä arvostetaan ja rakastetaan koristeellisessa galvanoinnissa, sitä käytetään laajalti kromi-, hopea- ja kultapohjakerroksena, ja sitä voidaan käyttää suoraan pintakerroksiin, erityisesti kellojen ja korujen kaltaisissa sovelluksissa.

Satiininikkelin galvanoinnissa pääprosessi on tiettyjen orgaanisten aineiden, kuten anionien ja amfoteeristen aineiden, lisääminen galvanointiliuokseen, joka elektrolyyttisissä olosuhteissa muodostaa saostumia, joiden halkaisija on samankaltainen kuin kolloidisten hiukkasten. Nämä saostumat laskeutuvat yhdessä nikkelin kanssa katodille, jolloin syntyy satiininen nikkelipinnoite, jossa on helmiäishohtoinen kiilto. Valitsemalla lisäaineiden tyypit ja pitoisuudet voidaan säätää saostumien halkaisijaa. Helmiäisnikkeliprosessi koostuu lähes kokonaan patentoiduista kaupallisista lisäaineista.

Helmiäisnikkelissä esiintyy yleisesti "kirkkaita pilkkuja", jotka voidaan korjata poistamalla epäpuhtaudet ja sekoittamalla pinnoitusliuos perusteellisesti ennen käyttöä.

4. Galvanoitu hopea ja hopeaseokset

Hopean alkuaineen symboli on Ag, suhteellinen atomimassa on 107,9, vakioelektrodipotentiaali on 0,799 V ja sähkökemiallinen ekvivalentti on 4,025/(A.h).

Hopea- ja hopeaseospinnoitteilla on erinomainen johtavuus, alhainen kosketusvastus, juotettavuus sekä vahvat heijastus- ja koristeominaisuudet. Niitä käytetään laajalti astioissa, soittimissa, koruissa ja muissa koristeellisissa pinnoitteissa.

Hopeoitu kerros reagoi ilmassa olevan rikin kanssa muodostaen hopeaoksidia ja mustaa hopeasulfidia. Se voi myös helposti muuttua mustaksi joutuessaan kosketuksiin rikkipitoisten materiaalien, kuten muovien ja kumin, kanssa, ja ilman happi vaikuttaa osaltaan tummumiseen. Hopeoidun kerroksen värimuutos vaikuttaa vakavasti komponenttien ulkonäköön ja vaikuttaa pinnoitteen juotettavuuteen ja sähköiseen suorituskykyyn.

Hopeointiliuokset perustuvat edelleen pääasiassa syanidihopeapinnoitukseen, joka tuottaa hienon, puhtaan valkoisen kerroksen, jolla on hyvät dispersio- ja peittokyvyt, ja prosessi on suhteellisen vakaa. Sen syanidipitoisuus on kuitenkin korkea ja se on erittäin myrkyllistä. Sekä kotimaisia että kansainvälisiä tutkimuksia on tehty muista kuin syanidihopeapinnoitusprosesseista, ja nyt on saatavilla kaupallisia tuotteita, kuten NS-hopeapinnoitus, niasiinihopeapinnoitus, tiosulfaattihopeapinnoitus, dibutyryyli-imidi-hopeapinnoitus ja imidatsoli-sulfonihappohopeapinnoitus. Ei-syanidihopeapinnoitus on edennyt hitaasti, koska sen ulkonäkö ei ole yhtä herkkä kuin syanidihopeapinnoituksen, sen ylläpito on hankalampaa ja raaka-aineiden saanti on epäjohdonmukaista.

4.1 Syanidihopeapinnoitus

Ensimmäisestä hopeointipatentista vuonna 1840 tähän päivään asti syanidihopeapinnoituksella on yli 160 vuoden historia. Syanidihopeapinnoitus on aina ollut hallitseva tekijä hopeoinnin sukupolvessa. Syanidihopeapinnoituksen kehittäminen 1970-luvulla toi markkinoille kirkastimet, jotka pinnoittivat kirkkaan hopeakerroksen suoraan pinnoitusliuoksesta, mikä poisti kiillotusprosessin, paransi tehokkuutta ja säästi suuren määrän hopeaa. Kirkashopeapinnoituksesta on tullut syanidihopeapinnoituksen valtavirta.

(1) Syanidihopeapinnoitusliuoksen pääkomponentit

① Hopea. Se on pinnoitusliuoksen pääsuola, joka esiintyy hopeasyanidikompleksi-ioneina. Hopean lähde voi olla AgNO3, AgCl, AgCN, KAg(CN)2, mutta AgNO3 ja AgCl muunnetaan parhaiten AgCN:ksi tai KAg(CN):ksi.2, lisätään sitten pinnoitusliuokseen. Ag:n pitoisuus pinnoitusliuoksessa pidetään 20 ~ 40 g/l. Jos hopeakonsentraatio on liian korkea, pinnoite kiteytyy karkeasti ja näyttää keltaiselta; jos hopeakonsentraatio on liian alhainen, virrantiheysalue on liian kapea ja pinnoitusnopeus laskee.

② Kaliumsyanidi. Se on kompleksinmuodostaja; Ag:n kanssa tapahtuvan kompleksinmuodostuksen lisäksi tietty määrä vapaata kaliumsyanidia vaikuttaa myönteisesti pinnoitusliuoksen vakauteen, anodin normaaliin liukenemiseen ja pinnoitusliuoksen dispersiokykyyn. Yleisesti ottaen tiedot viittaavat enimmäkseen vapaaseen KCN:ään. Jos sen pitoisuus on liian suuri, pinnoitusliuoksen pinnoitusnopeus on hidas; jos pitoisuus on liian pieni, pinnoituskerros kellastuu helposti ja hopea anodi passivoituu helposti, mikä johtaa hitaaseen pinnoitusnopeuteen.

③ Kaliumhydroksidi, kaliumkarbonaatti. Se voi parantaa pinnoitusliuoksen johtavuutta, auttaa pinnoitusliuoksen dispersiokykyä ja parantaa pinnoitteen kirkkautta.

④ Natriumtartraatti. Se voi vähentää anodin polarisaatiota, estää passivoitumista ja edistää hopea-anodin liukenemista.

⑤ Kirkastavat aineet. Kirkastusaineiden lisäämisellä voidaan saavuttaa täysin kirkas pinnoite ja laajentaa virrantiheysaluetta, mutta eri tarkoituksiin käytettäville hopeapinnoitteille on valittava sopivat kirkastusaineet. Koristepinnoitteissa paksuusvaatimus ei ole korkea, mutta pinnoitteen värille (valkoisuus ja kirkkaus) asetettavat vaatimukset ovat erityisen korkeat, minkä vuoksi metalleja sisältävien lisäaineiden käyttö ei sovellu. Sähkö- ja elektroniikkasovelluksissa käytettävien funktionaalisten pinnoitteiden osalta pinnoitteen paksuus- ja sähkötehokkuusvaatimukset ovat korkeammat, ja joissakin tapauksissa voidaan ottaa huomioon pinnoitteen kovuusvaatimukset, mikä mahdollistaa metallisuolojen, kuten kaliumantimonaatin, lisäämisen.

Muut kuin metalliset kirkastusaineet sisältävät usein rikkiä, jolla voidaan saada aikaan kirkkaan valkoinen hopeapinnoite, mutta niiden käyttöikä ei ole riittävän pitkä. Se hajoaa, jos sitä ei käytetä pinnoitusliuoksessa nopeasti. Metalliset kirkasteet, kuten antimoni, seleeni, telluuri, koboltti ja nikkeli, voivat parantaa pinnoituksen kirkkautta ja lisätä kovuutta, joten ne soveltuvat paremmin kovaan hopeointiin.

(2) Syanidihopeapinnoituksen elektrodin reaktio

Katodi:

Hopeasyanidikompleksi-ioni pelkistyy suoraan katodilla: Ag(CN)2- + e = Ag + 2CN–

Haittavaikutus: 2H2O + 2e = H2 + 2OH–

Anodi:

Liukoisen hopea-anodin käyttö: Ag + 2CN– = Ag(CN)2- + e

Kun käytetään liukenemattomia anodeja: 4OH– = 2H2O + O2 + 4e

Syanidihopeapinnoituksen virran hyötysuhde on korkea, ja sekä katodin että anodin virran hyötysuhde on lähellä 100%.

4.2 Hopeapinnoitteen värjäytyminen

Kun hopeoidut korut asetetaan ilmaan tai niitä käytetään jonkin aikaa, ne joutuvat kosketuksiin ilmassa olevien haitallisten kaasujen tai rikkiä sisältävien aineiden kanssa, jolloin pinnoite syöpyy ja värjäytyy, mikä vaikuttaa vakavasti korujen ulkonäköön. Tärkeimmät syyt tähän ovat seuraavat.

- Itse hopeoitu kerros voi helposti reagoida ja muuttua keltaiseksi sulfideja sisältävässä kosteassa ilmakehässä, ja vakavissa tapauksissa se voi muuttua mustaksi.

- Hopeointiprosessin virheellinen toiminta. Riittämätön puhdistus pinnoituksen jälkeen jättää pinnalle jälkiä hopeasuoloista, ja tämä ionisoitunut hopea on altis värimuutoksille. Galvanointiliuos on kontaminoitunut tai ei ole riittävän puhdas metalli-ioneilla, kuten kuparilla, raudalla ja sinkillä, mikä johtaa galvanointikerroksen heikkoon puhtauteen. Virheellinen toiminta johtaa karheaan pinnoituskerrokseen, jossa on suuri huokoisuus. Pinnoille, joissa on suuri huokoisuus, kertyy herkästi kosteutta ja syövyttäviä aineita.

- Virheellinen pakkaus ja varastointi hopeoinnin jälkeen. Värjäytymisen syitä ovat pääasiassa seuraavat: ensinnäkin hopeoidut korut altistuvat suoraan valolle, jolloin ultraviolettisäteily vaikuttaa hopea-atomeihin, jotka muuttuvat hopeaioneiksi, mikä nopeuttaa värjäytymistä; toiseksi varastointi kosteassa ja korkeassa lämpötilassa altistaa värjäytymiselle; kolmanneksi pakkauksen huono sulkeminen voi aiheuttaa pakkausmateriaalien reagoimisen hopeoinnin kanssa.

4.3 Hopeoitu kerros värjäytymisen estävä käsittelyprosessi

Hopeakerroksen värjäytymisen estämiseksi tuotannossa käytetään usein hopeakerroksen passivointiprosesseja, joihin kuuluvat tyypillisesti seuraavat menetelmät: kemiallinen passivointi, sähkökemiallinen passivointi, upottaminen värjäytymistä estäviin aineisiin, galvanointi jalometalleilla ja upottaminen orgaanisiin suojakalvoihin.

(1) Kemiallinen passivointi

Perusteellisen vesipesun jälkeen pinnoitetut osat, jotka eivät ole kirkkaasti hopeoituja, on käsiteltävä välittömästi kromihapolla.

- Kromihappokäsittely. Kromianhydridi: 80~85g/L; natriumkloridi: 15~20g/L; lämpötila: huoneenlämpötila; aika: 5~15 sekuntia. Kromihappokäsittelyn jälkeen hopeoinnin pinnalle muodostuu suhteellisen löysä keltainen kalvo.

- Kuorintaprosessi. Ammoniakkivesi: huoneenlämpötila; aika: 20~30 sekuntia.

- Idemitsu. Typpihapon tai suolahapon massaosuus 5%~10%; huoneenlämpötila; aika: 5~20 sekuntia. Kun hopeointikerros on läpikäynyt edellä mainitut prosessit, sille tehdään kemiallinen pinnaus parempien tulosten saavuttamiseksi. Kemiallinen passivointikalvokerros on hyvin ohut, mikä vaikuttaa vain vähän kosketusvastukseen. Passivointikalvon rakenne ei kuitenkaan ole riittävän tiheä, eikä sen kyky estää värimuutoksia ole vahva, joten seuraavaksi voidaan suorittaa sähkökemiallinen passivointi.

(2) Sähkökemiallinen passivointi

Se voidaan tehdä kemiallisen passivoinnin jälkeen tai suoraan kirkkaan hopeoinnin jälkeen. Käytä hopeointikerrosta katodina ja ruostumatonta terästä anodina. Elektrolyysin avulla hopeakerroksen pinnalle muodostuu suhteellisen tiheä neulamainen kalvo, joka kestää paremmin värjäytymistä kuin kemiallinen passivointikalvo. Jos kemiallinen passivointi yhdistetään elektrolyysiin, vaikutus on vielä parempi.

(3) Uppoamissuoja-aine sähkökontaktin suojaamiseksi

Liuota suoja-aine orgaaniseen liuottimeen ja liota sitä 1~2 minuuttia tietyssä lämpötilassa, jolla on pintaa suojaava vaikutus.

(4) Jalometallien galvanointi

Galvanoitu kulta, rodium, palladium, palladium-nikkeliseos (80% ), paksuus 0,1 ~ 0,2 μm.

(5) Orgaaninen suojakalvo

Paksuus on yleensä yli 5μm, ja suojaava vaikutus on parempi. Akryyli- tai silikonipohjaisia läpinäkyviä suojapinnoitteita voidaan upottaa (ruiskuttaa) tai katodisesti elektroforeettista akryylielektroforeettista maalia. Orgaanisen suojakalvon vaatimuksiin kuuluvat pääasiassa hyvä pinnoitetiheys, suuri läpinäkyvyys, pinnoitteen kovuus vähintään HV4 ja hyvä tartunta alustaan.

5. Galvanoitu kulta ja kultaseokset

Kullan suhteellinen atomimassa on 197, yksiarvoisen kullan standardielektrodipotentiaali on +1,68 V, kolmearvoisen kullan sähkökemiallinen ekvivalentti on +1,5 V ja Au+ on 7,357 g/(A.h) ja sähkökemiallinen ekvivalentti Au3+ on 2,44977 g/(A.h).

Kullan kemiallinen stabiilisuus on erittäin hyvä, eivätkä suolahappo, rikkihappo, typpihappo, fluorivetyhappo tai emäkset syövytä sitä. Kullan sähkönjohtavuus on hopean ja kuparin jälkeen toiseksi paras. Kullan lämmönjohtavuus on 70% hopean lämmönjohtavuudesta, ja kullan sitkeys on erinomainen. Kemiallisen stabiilisuutensa, johtavuutensa ja hyvän juotettavuutensa ansiosta kultaa käytetään laajalti koristeteollisuudessa.

Koristeellista kullapinnoitusta käytetään yleensä käsityökoruissa, joissa pinnoitteelta vaaditaan hyvää väriä, kiiltoa, kulutuskestävyyttä eikä värimuutoksia. Pinnoituksen puhtaus voidaan jakaa puhtaaseen kultaan ja K-kultaan, jolloin puhtaan kullan kultapitoisuus on yli 99,9% ja yleisesti käytetyt K-kullatyypit, kuten 22K, 18K ja 14K. Pinnoituksen paksuus voidaan jakaa ohueen kultaan ja paksuun kultaan, jolloin ohut kulta voidaan pinnoittaa suoraan alustoille, kuten nikkelille, kuparille ja pronssille, kun taas paksu kulta vaatii ensin pohjakerroksen.

Kultaaminen alkoi 1800-luvun alkupuolella, ja 1840-luvun lopulla julkaistiin patentteja syanidipohjaisiin emäksisiin pinnoitusliuoksiin perustuvia kullan pinnoitussovelluksia varten. Syanidin äärimmäisen myrkyllisyyden vuoksi sekä kotimaassa että kansainvälisesti on jatkuvasti tutkittu syanidittomien ja vähäsyanidisten kullan pinnoitusliuosten kehittämistä, mikä on johtanut happamien puhtaiden kullan pinnoitusten, happamien kovien kullan pinnoitusten, neutraalien kullan pinnoitusten ja syanidittomien kullan pinnoitusten syntyyn. Kullan pinnoitusliuokset voidaan jakaa neljään tyyppiin: emäksinen syanidi, hapan vähäsyanidinen, neutraali vähäsyanidinen ja syaniditon. Kaiken kaikkiaan vähäsyanidisilla ja syanidittomilla kullan pinnoitusliuoksilla on edelleen tiettyjä puutteita vakaudessa ja pinnoitusvaikutuksissa verrattuna emäksisiin syanidisiin kullan pinnoitusliuoksiin.

5.1 Syanidikultaus

(1) Alkalinen syanidikultaus (alkaline cyanide gold plating)

① Emäksisen syanidikultausliuoksen pääkomponentit. Emäksinen syanidikultausliuos on hyvä dispergointikyky, se on vakaa pinnoitusliuos, sitä on helppo käyttää ja ylläpitää, ja siihen voidaan helposti sisällyttää erilaisia seosaineita, kuten Cu, Ni, Co, Ag, Cd jne., eri värisävyisten kultaseosten tuottamiseksi. Esimerkiksi lisäämällä nikkeliä voidaan saada aikaan hieman valkoista kultaa, lisäämällä Cu:ta ja Cd:tä saadaan ruusukultaa ja lisäämällä Ag:tä voidaan saada aikaan vaaleanvihreää kultaa. Säätämällä seosaineiden pitoisuutta pinnoitusliuoksessa ja työskentelyolosuhteita voidaan saavuttaa lähes kaikki halutut kullanvärisävyt. Syanidikultauksen huokoisuus on suhteellisen suuri, ja sen kulumis- ja korroosionkestävyys on heikko. Kultauksen korkean syanidipitoisuuden vuoksi sen käyttö on vähentynyt huomattavasti viime vuosina; koruteollisuudessa syanidikultaus on kuitenkin edelleen yleisin kullan pinnoitusmenetelmä. Emäksisen syanidikullan pinnoitusliuoksen pääkomponentit ovat seuraavat.

- Kaliumkultasyanidi (sisältää 68,3% kultaa ). Se on pinnoitusliuoksen pääsuola ja pinnoituskerroksen kullan lähde. Galvanointikerros näyttää punaiselta ja karhealta, jos Au-pitoisuus on liian alhainen. Kaliumkultasyanidin laatu on erittäin tärkeä, ja sitä valittaessa ja käytettäessä on noudatettava huolellisuutta. Kaliumkultasyanidi olisi liuotettava deionisoituun veteen ennen sen lisäämistä pinnoitusliuokseen.

- Kaliumsyanidi (natriumsyanidi). Se on kompleksinmuodostaja, joka voi vakauttaa pinnoitusliuoksen ja mahdollistaa elektrodiprosessin normaalin etenemisen. Jos pitoisuus on liian alhainen, pinnoitusliuoksesta tulee epästabiili, mikä johtaa karkeaan pinnoitteeseen ja huonoon väriin.

- Fosfaatti. Se on puskuri, joka vakauttaa pinnoitusliuosta ja parantaa pinnoitteen kiiltoa.

- Karbonaatti. Se on johtava suola, joka voi parantaa pinnoitusliuoksen johtavuutta ja dispersiokykyä. Jos karbonaattia ei kuitenkaan lisätä säiliötä avattaessa ja liuos on emäksistä, ajan myötä CO2 kerääntyy pinnoitusliuokseen. Kun karbonaatteja kertyy liikaa, pinnoitteesta voi tulla karhea ja siihen voi muodostua läikkiä.

- Seoskoostumukseen Cu, Ni, Co, Ag ja Cd lisätään enimmäkseen syanidisuoloja, ja on myös sellaisia, joihin lisätään EDTA-suoloja. Niiden pitoisuuksia on säädeltävä asianmukaisesti, jotta saadaan 14K-, 16K-, 18K- ja 23K-seospinnoitteita eri suhteissa. Lisäksi 16K-kulta-hopea-pinnoitteita ja 18K-kulta-kupari-kadmium-pinnoitteita voidaan käyttää välikerroksina paksujen kullapinnoitusyhdistelmien yhteydessä ja pinnoittaa haluttuun paksuuteen.

② Elektrodin reaktio emäksisen syanidikultauksen yhteydessä. Syanidikultausliuoksen tärkein suola on kaliumkultasyanidi KAu(CN)2. Syanidikompleksi-ioni Au(CN)2– on liuoksessa ja purkautuu katodilla, jolloin syntyy kultapinnoituskerros.

Katodi: [Au(CN)2]– + e = Au + 2CN–

Haittavaikutus: 2H+ + 2e = H2

Anodi:

Liukoisen hopea-anodin käyttö: Au + 2CN– - e = [Au(CN)2]–

Kun käytetään liukenemattomia anodeja: 2H2O - 4e = 4H+ + O2

Osa CN– liuokseen jäävä happi hapettuu alkuperäisessä ekosysteemissä, ja mahdollisia tuotteita ovat CNO–, COO–, CO32-, NH3, (CN)2, jne., jotka kertyvät liuokseen ja muuttuvat epäpuhtauksiksi.

(2) Hapan syanidikultausprosessi (Acidic Cyanide Gold Plating Process)

Happaman mikrosyanidikultausliuoksen perustana on se, että kultasyanidikompleksi-ionit eivät hajoa pH:ssa 3,1. Happaman kullan pinnoitusliuoksen pH on 3,5~5,5. Puhdas kultapinnoitus on kirkas, tasainen, herkkä ja kellertävän punainen. Kun pinnoitusliuokseen lisätään seosaineita Co, Ni, Sb, Cu, Cd ja muita seosaineita, saadaan kultaseoksia, jotka täyttävät koristeteollisuuden vaatimukset eri sävyjen osalta, kuten 22,5~23,5 kullan pinnoituskerrokset 1N14, 2N18, 3N.

Tuotannossa hapan kultaus jaetaan pääasiassa kahteen tyyppiin: ohut kulta ja paksu kulta. Ohut kultaus sisältää esikultauksen ja koristeellisen kullan. Esikultaus edellyttää erinomaista tarttuvuutta alustaan ja kultakerrokseen, kun taas esikultausliuos estää paksukultausliuoksen kontaminaation. Koristekulta voi olla puhdasta kultaa tai kultaseosta ulkonäkövaatimuksista riippuen. Paksukultausliuoksia ovat tavalliset ja nopeat kultausliuokset. Pinnoitusliuos voidaan pinnoittaa haluttuun paksuuteen tarpeen mukaan. Happaman syanidikullatusliuoksen pääkomponentit ovat seuraavat:

- Kaliumsyanidi. Riittävällä pitoisuudella pääsuola voi tuottaa kirkkaan, hienokiteisen kultauksen. Riittämätön pitoisuus johtaa kapeaan virrantiheysalueeseen, jolloin pinnoitus näyttää punaiselta, karhealta ja huokoiselta.

- Sitraatti. Sillä on kompleksinmuodostavia, assosioivia ja puskuroivia vaikutuksia. Jos konsentraatio on liian korkea, virran tehokkuus laskee ja liuos on altis vanhenemiselle; jos konsentraatio on liian alhainen, pinnoitusliuoksen dispersiokyky on huono.

- Fosfaatti. Puskuriaine, joka voi vakauttaa pinnoitusliuosta ja parantaa pinnoitteen kiiltoa.

- Koboltti, nikkeli, antimoni, kupari, kadmium, hopea jne. ovat seosaineita, jotka voivat parantaa pinnoitteen kovuutta ja ulkonäköä, ja niiden pitoisuuksia on valvottava tarkasti.

5.2 Kultaaminen ilman syanidia

1960-luvulla tuotannossa käytettiin syanidivapaata kullan pinnoitusta, jossa pinnoitusliuokset sisälsivät sulfiitteja, tiosulfaatteja, halogenideja, meripihkahappoa jne., mutta yleisimmin käytettiin sulfiittipinnoitusliuosta, jossa [Au(SO3)2]3- kompleksianionina.

Sulfiittipinnoitusliuoksen ominaisuudet ovat: pinnoitusliuoksella on hyvä dispersio- ja peittokyky, pinnoituskerroksella on hyvä tasoitus ja sitkeys (venymä voi saavuttaa 70% ~ 90%), sillä voidaan saavuttaa peilikiilto, ja pinnoituskerroksen puhtaus on korkea ja hitsattavuus on hyvä. Nopea laskeutumisnopeus, vähän huokosia. Pinnoitteella on hyvä tarttuvuus nikkeli-, kupari- ja hopeametalleihin.

Sulfiittipinnoitusliuoksen haittapuolena on, että sen stabiilisuus ei ole yhtä hyvä kuin syanidipinnoitusliuoksen, ja kovan kullan kulutuskestävyys on heikko. Tällä hetkellä tämän prosessin markkinaosuus on pieni, mutta sillä on potentiaalia.

6. Rodiumin galvanointi

Rodiumpinnoite on hopeanvalkoinen, sillä on voimakas pinnan kiilto, se ei vaikuta ilmakehässä oleviin syövyttäviin kaasuihin, kuten hiilidioksidiin ja sulfideihin, ja se on erittäin stabiili happoja ja emäksiä vastaan, ja sillä on vahva korroosionkestävyys. Rodiumpinnoitteen kovuus on kymmenkertainen hopeapinnoitteeseen verrattuna, ja sen kulutuskestävyys on hyvä. Koristeellisena rodiumkerroksena sillä on hieman sinertävä sävy valkoisessa, kirkas kiilto, kulutuksenkestävyys ja suuri kovuus, mikä tekee siitä korkealaatuisimman koristepinnoitteen. Rodiumin suuren kovuuden ja haurauden vuoksi, jos pinnoite on liian paksu, se voi helposti irrota. Siksi yleisten muotikorujen pohjakerrokseksi ennen rodiumpinnoitusta käytetään yleensä ensin hopeaa, palladiumia tai nikkeliä.

Rodiumpinnoitusliuos sisältää sulfaatteja, fosfaatteja tai aminosulfonaatteja, jotka ovat yleisimmin käytettyjä sulfaatteja. Sen pinnoitusliuosta on helppo ylläpitää, sillä on korkea virran hyötysuhde ja nopea pinnoitusnopeus, joten se soveltuu korujen käsittelyyn.

(1) Rodiumsulfaattipinnoitusliuoksen pääkomponentit

- Rodiumsulfaatti. Se on pinnoitusliuoksen pääsuola, ja kun rodiumpitoisuus on sopiva, se voi tuottaa hienokiteisen kirkkaan pinnoitteen. Jos pitoisuus on liian korkea, pinnoite ei ole valkoinen ja karkea; jos pitoisuus on liian alhainen, pinnoite kellastuu ja sen kirkkaus on heikko. Yleensä rodiumpitoisuutta säädellään välillä 1,6-2,2 g/l.

- Rikkihappo. Sen päätehtävänä on ylläpitää pinnoitusliuoksen vakautta ja lisätä johtavuutta, ja alhainen rikkihappopitoisuus vaikuttaa pinnoituskerroksen kirkkauteen.

(2) Rodiumpinnoituksen elektrodireaktio

Anodinen reaktio: 4OH - 4e = 2H2O + O2 ↑

Katodinen reaktio: Rh2+ + 2e = Rh

Katodinen sivureaktio: 2H+ + 2e = H2 ↑

III jakso Kemiallinen pinnoitusprosessi

1. Kemiallisen pinnoituksen ominaisuudet

Kemiallisella pinnoituksella on seuraavat edut verrattuna galvanointiin.

(1) Sähkötön pinnoitus sopii erilaisille substraattimateriaaleille, mukaan lukien metallit, puolijohteet ja ei-metalliset materiaalit.

(2) Kemiallisen pinnoituksen paksuus on yhtenäinen ja johdonmukainen työkappaleen muodosta tai monimutkaisuudesta riippumatta; kunhan asianmukaiset tekniset toimenpiteet toteutetaan, työkappaleeseen saadaan yhtenäinen pinnoite.

(3) Autokatalyyttisessä kemiallisessa pinnoituksessa voidaan saada minkä tahansa paksuisia pinnoitteita, ja jopa sähkömuovaus on mahdollista. Kemiallisella pinnoituksella saaduilla pinnoitteilla on erinomaiset kemialliset, mekaaniset ja magneettiset ominaisuudet (kuten tiheät pinnoitteet ja suuri kovuus).

Kemiallisella pinnoituksella on kuitenkin myös joitakin haittoja: ensinnäkin kemiallisen pinnoitusliuoksen käyttöikä on suhteellisen lyhyt; toiseksi pinnoitusnopeus on hidas, ja pinnoitteen laatu voidaan taata vain kriittisen pinnoitusnopeuden alapuolella.

2. Kemiallisen pinnoituksen periaate

Kemiallinen pinnoitus on metallin pinnoitusprosessi, jossa metalli-ionit pelkistyvät metallipinnalla itsekatalyysin avulla liuoksessa olevien sopivien pelkistävien aineiden avulla. Kyseessä on kemiallinen redox-reaktio, johon liittyy elektronien siirtyminen, ja kemiallinen pinnoitusprosessi ilman ulkoista voimanlähdettä. Tämäntyyppinen kemiallinen laskeuma voidaan jakaa kolmeen luokkaan.

(1) Korvaava pinnoitus

Aseta metalli, jolla on voimakkaita pelkistäviä ominaisuuksia (substraatti, pinnoitettava työkappale), toisen metallisuolan liuokseen, jolla on voimakkaita hapettavia ominaisuuksia. Alustan metalli toimii voimakkaana pelkistävänä aineena, ja liuoksen metalli-ionit ottavat vastaan sen luovuttamat elektronit, jotka kerrostuvat alustan pinnalle muodostaen pinnoitteen. Tätä prosessia kutsutaan myös upotuspinnoitukseksi. Esimerkiksi kuparin syrjäyttäminen hopealla, jossa kuparinen työkappale substraattina syrjäyttää hopeaa liuoksesta, ja laskeutunut hopeakerros peittää kuparin pinnan. Pelkistysreaktio pysähtyy välittömästi, kun se on täysin peitetty, jolloin syntyy hyvin ohut pinnoite. Koska reaktio perustuu substraattimetallin korroosioon, pinnoitteen sidoslujuus substraattiin on suhteellisen heikko. Upotuspinnoitusprosessiin ei ole monia substraatin ja pinnoitusliuoksen kannalta sopivia järjestelmiä, joten tämän prosessin käyttö on rajallista.

(2) Kosketuspinnoitus

Kun kullattava metalli on joutunut kosketuksiin toisen apumetallin kanssa, se upotetaan metallisuolaliuokseen, ja apumetallin potentiaalin on oltava alempi kuin pinnoitetun metallin. Kun metallikappale ja apumetalli on upotettu liuokseen, ne muodostavat primääripariston, jossa apumetalli on anodi sen voimakkaan aktiivisuuden vuoksi, liuottaa ja vapauttaa elektroneja. Metallinen työkappale on sitä vastoin katodi, jossa liuoksen metalli-ionit pelkistyvät ja laskeutuvat metallikerrokseksi työkappaleeseen. Menetelmällä ei ole merkitystä käytännön sovelluksissa, mutta sitä voidaan käyttää kemiallisen pinnoituksen käynnistämiseen ei-katalyyttisesti aktiivisille alustoille.

(3) Pelkistysmenetelmä

Ensin kemiallinen pinnoitusliuos sisältää metalli-ioneja pinnoitetta varten, minkä jälkeen siihen lisätään sopivan pelkistävän aineen tuottamia elektroneja, jotka pelkistävät metalli-ioneja metallipinnoitteen saamiseksi. Tämän kemiallisen pinnoitusreaktion on oltava nopeudeltaan hyvin hallittu; muuten koko liuoksen kattava pinnoitus muuttuu merkityksettömäksi. Pelkistysmenetelmässä metallipinnoite talletetaan aktiiviselle pinnalle, jolla on katalyyttinen kyky. Koska pinnoitusprosessin aikana pinnoitetun kerroksen itsekatalyyttisen kyvyn ansiosta tällä tekniikalla voidaan jatkuvasti pinnoittaa tietyn paksuinen pinnoite, jolla on käytännön arvoa, mikä on "kemiallisen pinnoitusprosessin" todellinen merkitys. Menetelmä, jossa metallipinnoite saadaan aikaan pelkistävän aineen avulla itsekatalysoivalle aktiiviselle pinnalle, on ainoa märkäpinnoitusprosessi, joka voi korvata galvanoinnin.

3. Kemiallinen kultaus

Kemiallinen kultaus voidaan jakaa pelkistävään ja syrjäyttävään tyyppiin sen mukaan, käytetäänkö pinnoitusliuoksessa pelkistävää ainetta. Pelkistävään kemialliseen kullanpoistoliuokseen sisältyy kultasuolaa, kompleksinmuodostajaa, pelkistävää ainetta, pH-puskuria ja muita lisäaineita. Sen reaktiossa käytetään pelkistävää ainetta kullan pelkistämiseen, joka sitten laskeutuu tasaisesti substraatille halutun paksuuden saavuttamiseksi. Yleensä voidaan laskea paksumpi kultakerros, jonka paksuus on noin 1 μm. Kemiallinen kultaus tapahtuu ilman ulkoista pelkistävää ainetta. Metallien välisen potentiaalieron vuoksi aktiivisempi metalli voi syrjäyttää vähemmän aktiivisen metallin liuoksesta syrjäytysreaktion avulla. Esimerkiksi nikkelialustan syrjäyttämisessä kullan ja nikkelin välinen potentiaaliero mahdollistaa sen, että nikkeli syrjäyttää kullan pinnoitusliuoksesta nikkelikerroksen pinnalle. Kullan vakiopotentiaali on 1,68 V, kun taas nikkelin vakiopotentiaali on vain -0,25 V, mikä osoittaa merkittävää potentiaalieroa. Kun nikkelialusta upotetaan syrjäyttävään kullan pinnoitusliuokseen, tapahtuu syrjäytysreaktio, ja kultakerros korvaa nopeasti nikkelipinnan. Kulta-atomeilla on kuitenkin suurempi tilavuus, minkä seurauksena nikkelipinnalla on suhteellisen löysä järjestely, jossa on paljon huokosia. Tämän vuoksi myöhemmässä kullan upotusprosessissa, kun aika pitenee, pinnoitusliuoksessa olevat kultaionit jatkavat syrjäytysreaktioita nikkeliatomien kanssa kultakerroksen pinnalla olevien huokosten kautta.

(1) Kemiallisen kultausliuoksen koostumus ja prosessiolosuhteet

Kemiallinen kultausliuos sisältää kultaioniyhdisteitä (eli kultasuoloja), kompleksinmuodostajia, pH-puskureita, pelkistimiä, stabilisaattoreita ja muita pääkomponentteja.

① Kultasuolat ja kompleksinmuodostajat. Sopivia kultaioniyhdisteitä ovat syanidikultaiset suolat KAu(CN)2, KAu(CN)4, vesiliukoiset kultayhdisteet HAuCl4, KAuCl4, NH4AuCl4, Na3Au(SO3)2, Na3Au(S2O3)2ja kultayhdisteet Au(OH)3 alhaisempi liukoisuus. Niitä voidaan käyttää yksin tai yhdessä. Kultaionipitoisuus on yleensä 0,001~0,1mol/L. Jos kultaionien pitoisuus on alle 0,001mol/l, käytännön kullan saostumisnopeuksia ei voida saavuttaa; jos kultaionien pitoisuus on yli 0,1mol/l, kultasakkaita muodostuu todennäköisesti, eivätkä kultayhdisteet voi täysin käyttää tehtäväänsä kemiallisessa pinnoituksessa, mikä johtaa kullan tuhlaamiseen, mikä on taloudellisesti epäedullista. Kompleksinmuodostajien lisäämisellä pinnoitusliuokseen pyritään muodostamaan komplekseja liuoksessa olevien metallikomponenttien kanssa ja toimimaan samalla puskurina pinnoitusliuoksen pH:n muutosten estämiseksi. Saatavilla olevia kompleksinmuodostajia ovat EDTA-2Na, K2SO3, Na2SO3, K2S2O3 ja muita.

② Pelkistävät aineet ja lisäaineet. Tärkeimpiä nykyisin tutkimuksessa käytettäviä pelkisteitä ovat muun muassa dimetyyliamiiniboraani (DMAB), natriumhypofosfiitti, hydratsiini, boorihydridit, hydratsiiniboraani, tiourea, natriumaskorbaatti ja titaanitrikloridi.

③ Prosessiolosuhteet. Galvanointiliuoksen pH-arvo on yleensä 5~9, optimaalinen alue on 6~8. Alhaisempi pH-arvo parantaa kullan pinnoituskerroksen tarttuvuutta, mutta liian alhaiset pH-arvot voivat helposti aiheuttaa haitallisia kaasuja ja korroosiota. Korkea pH-arvo tekee pinnoitusliuoksesta voimakkaasti emäksisen, mikä voi liuottaa pinnoitetun kappaleen pinnoitteen. Kultaioniyhdisteiden ja kompleksinmuodostajien tyypistä ja pitoisuudesta riippuen on tarkoituksenmukaista valita emäksiset liuokset NaOH, KOH, NH4OH tai epäorgaaniset happoliuokset H2SO4, H3PO4, H3BO3 pinnoitusliuoksen pH-arvon säätämiseksi. Galvanointilämpötila on yleensä 50 - 90 ℃, paras on 60 - 85 ℃. Alhaisempi käyttölämpötila soveltuu erityisen hyvin kohteille, jotka eivät ole lämmönkestäviä, ja se voi myös säästää energiaa ja varmistaa turvallisen käytön.

(2) Syanidivapaa kemiallinen kultausmenetelmä

Kehitetään syanidivapaata kemiallista kultausta, joka korvaa CN– kullanpoistoliuoksessa ei-syanidivaihtoehtojen avulla, on tärkeä suunta kemiallisessa kullanpoistossa. Se on merkittävä edistysaskel syanidikultaukseen verrattuna, ja se on kehittynyt viime vuosina huomattavasti sekä kotimaassa että kansainvälisesti. Nykyisiin syanidittomiin kullan pinnoitusratkaisuihin kuuluvat pääasiassa sulfiittikullan pinnoitus, tiosulfaattikullan pinnoitus, halogenidikullan pinnoitus ja tiosyanaattikullan pinnoitus, joista sulfiittikullan pinnoituksella on parempi käytännön arvo. Seuraavassa esitellään pääasiassa sulfiittikultausjärjestelmä.

Sulfiittijärjestelmä: Sitä käytettiin myöhemmin kemiallisissa kullan pinnoitusliuoksissa, joita kutsuttiin sulfiittikullan pinnoitusliuoksiksi. Pelkistäviä aineita, joita käytetään tässä kullan pinnoitusliuoksessa, ovat muun muassa natriumhypofosfiitti, formaldehydi, hydratsiini, boorihydridit, DMAB, natriumaskorbaatti, tiourea ja sen johdannaiset sekä fenyyliyhdisteet. Käytännön syanidittoman kullan pinnoitusliuoksen saamiseksi pinnoitusliuokseen on lisättävä pieni määrä stabilisaattoreita, kuten EDTA, trietanoliamiini, NTA, bentsotriatsoli, 2-merkaptobentsotiatsoli jne. Nämä lisäaineet voivat muodostaa kompleksisia kelatoivia aineita sulfiittikultaisen suolan yksiarvoisten kultaionien kanssa, mikä parantaa pinnoitusliuoksen stabiilisuutta.

4. Kemiallinen nikkelöinti

Kemiallinen nikkelipinnoitekerros on riippumaton pinnoitteen paksuudesta ja osan muodosta, ja sillä on suuri kovuus, hyvä kulutuskestävyys, luonnollinen voitelukyky ja erinomainen korroosionkestävyys, minkä vuoksi sitä kutsutaan "suunnittelijan pinnoitteeksi". Suunnittelijat voivat löytää pinnoitusjärjestelmästä sopivia vaihtoehtoja osilta vaadittujen ominaisuuksien perusteella.

Kemiallisen nikkelipinnoitusliuoksen koostumus ja prosessiolosuhteet

Kemiallinen nikkelöintiliuos on ratkaisevan tärkeä kemiallisen pinnoitusprosessin vakauden ja pinnoitteen laadun kannalta. Kemiallisen pinnoituksen kehittämisen jälkeen on kehitetty monenlaisia pinnoitusliuoksia. Yleisimmin käytetyissä liuoksissa yhdistyvät nikkelisulfaatti pääsuolana ja natriumhypofosfiitti pelkistysaineena sekä sopivia lisäkomponentteja vakauden, kompleksinmuodostuksen ja muiden ominaisuuksien säätämiseksi.

(1) Nikkelisuolat. Niitä on pääasiassa kahta tyyppiä: nikkelisulfaattia ja nikkelikloridia. Jos nikkelisuolojen konsentraatio on liian alhainen, reaktionopeus on hidas pinnoitusprosessin aikana, jolloin pinnoituskerroksen muodostaminen on vaikeaa. Jos konsentraatio on liian korkea, se johtaa siihen, että osa nikkeli-ioneista on vapaana pinnoitusliuoksessa, mikä vähentää liuoksen vakautta, mikä voi helposti johtaa karkeaan pinnoituskerrokseen ja jopa käynnistää pinnoitusliuoksen hajoamisen. Siksi on tärkeää pitää nikkelisuolojen pitoisuus pinnoitusliuoksessa sopivana ja analysoida nikkelisuolojen pitoisuus tarkasti ja täydentää sitä asianmukaisesti prosessin aikana.

(2) Pelkistävä aine. Yleinen pelkistävä aine on natriumhypofosfiitti. Pelkistävän aineen tehtävänä on katalysoida dehydrogenaatiota, jotta saadaan eloisia primaarivetyatomeja nikkeli-ionien pelkistämiseksi metalliseksi nikkeliksi. Pelkistävän aineen pitoisuus vaikuttaa merkittävästi laskeutumisnopeuteen; pelkistävän aineen pitoisuuden lisääminen voi nopeuttaa laskeutumisnopeutta, mutta pelkistävän aineen pitoisuus ei saisi olla liian suuri. Muuten pinnoitusliuos hajoaa helposti itsestään, mikä tuhoaa pinnoitusliuoksen vakauden, ja myös pinnoitusnopeus saavuttaa raja-arvon.

(3) Kompleksinmuodostajat. Yleisesti käytettyjä kompleksinmuodostajia ovat glykolihappo, omenahappo, viinihappo, sitruunahappo ja maitohappo. Kompleksinmuodostajien lisääminen säätelee nikkeli-ionien laskeutumisnopeutta. Kompleksinmuodostajien lisäämisessä on otettava huomioon kaikkien nikkeli-ionien kompleksoitumiskyky ja pinnoitusliuoksen laskeutumisnopeus, jotta komponenttien suhde pysyy sopivana. Kompleksinmuodostajat voivat vähentää vapaiden ionien pitoisuutta ja tasapainopotentiaalia liuoksessa ja samalla adsorboitua pinnoitettujen osien pinnalle, lisätä pinnoitettujen osien pinta-aktiivisuutta ja nopeuttaa vetyionien vapautumista hypofosfiitista. Komposiittikompleksinmuodostajia käyttämällä voidaan tehokkaasti parantaa pinnoitusliuoksen vakautta ja pinnoitusnopeutta sekä tehdä pinnoitteen pinnasta kirkas ja tiheä.

(4) pH-arvon säätöaineet ja puskurit. Galvanointiliuoksen pH-arvolla on merkittävä vaikutus pinnoitusnopeuteen, aineenkäytön vähentämiseen ja pinnoitteen suorituskykyyn. Koska H+ on pelkistysreaktion sivutuote, pinnoitusliuoksen pH-arvo laskee reaktion edetessä. Siksi pH-arvon säätäminen ja kontrollointi kemiallisen pinnoituksen aikana on ratkaisevan tärkeää. pH-arvon säätöaineita ovat yleensä NaOH, KOH tai emäksiset yhdisteet, kuten karbonaatit, ammoniakki jne. Jos pH-arvoa on tarpeen laskea, on lisättävä epäorgaanisia tai orgaanisia happoja. Puskureiden lisääminen estää pinnoitusnopeuden epävakauden, joka johtuu pH-arvon jyrkästä muutoksesta pinnoitusreaktion aikana. Puskurin anionit yhdistyvät muodostaen heikkoja happomolekyylejä, joiden ionisoituminen on hyvin vähäistä, mikä hillitsee pinnoitusliuoksen pH-arvon rajuja muutoksia.

(5) Vakauttajat. Galvanointiprosessin aikana pinnoitusliuokseen muodostuu eri syistä väistämättä aktiivisia kiteisiä ytimiä, jotka aiheuttavat liuoksen hajoamisen ja pettämisen. Lisäämällä stabilisaattoreita nämä aktiiviset kiteiset ytimet voidaan myrkyttää, jolloin ne menettävät itsekatalyyttisen vaikutuksensa ja estävät näin pinnoitusliuoksen hajoamisen. Stabilisaattoreista on tullut kemiallisen nikkelipinnoitusprosessin tekninen salaisuus. Yleisiä stabilisaattoreita ovat lyijyionit, tinasulfidit jne.

(6) Hakijat. Kompleksinmuodostajien lisääminen kemialliseen nikkelipinnoitusliuokseen johtaa yleensä pinnoitusnopeuden laskuun. Jos sitä lisätään liikaa, se voi aiheuttaa sen, että pinnoitusnopeus muuttuu hyvin hitaaksi tai jopa käyttökelvottomaksi. Pinnoitusliuokseen lisätään usein pieniä määriä orgaanisia happoja pinnoitusnopeuden lisäämiseksi, ja näitä orgaanisia happoja kutsutaan promoottoreiksi.

(7) Lämpötila. Lämpötila on tärkein parametri, joka vaikuttaa kemiallisen nikkelipinnoituksen pinnoitusnopeuteen. Kemiallisen nikkelipinnoituksen katalyyttinen reaktio voidaan yleensä saada aikaan vain lämmitysolosuhteissa, ja monet kemiallisen nikkelipinnoituksen yksittäiset reaktiovaiheet osoittavat merkittävää pinnoitusnopeutta vain yli 50 ℃:n lämpötilassa. Kemiallisen nikkeli-fosforiseoksen happaman pinnoitusliuoksen käyttölämpötila on yleensä noin 85-95 ℃, kun taas yleiset emäksiset kemialliset pinnoitusliuokset pystyvät pinnoittamaan maltillisella lämpötila-alueella. Lämpötilan noustessa laskeutumisnopeus kiihtyy. Galvanointiliuoksen lämpötilan nostaminen nopeuttaa kuitenkin hypofosfiitin lisääntymistä, mikä tekee galvanointiliuoksesta epävakaan. Toiminnan aikana pinnoitusliuosta on sekoitettava tasaisesti, ja on huolehdittava siitä, että pinnoitusliuoksen paikallinen ylikuumeneminen estetään ja että käyttölämpötila pysyy vakaana, jotta vältetään pinnoitusliuoksen vakava itsehajoaminen ja haitalliset seuraukset, kuten pinnoitteen irtoaminen.

(8) pH-arvo. Kun pinnoitusliuoksen pH-arvo nousee, pinnoitusnopeus kiihtyy ja fosfiitin liukoisuus vähenee, mikä voi helposti johtaa pinnoitusliuoksen hajoamiseen. Oletetaan, että pinnoitusliuoksen pH-arvo on liian korkea. Tällöin hypofosfiitin hapettumisreaktio fosfiitiksi kiihtyy ja katalyyttinen reaktio muuttuu spontaaniksi reaktioksi, jolloin pinnoitusliuos hajoaa nopeasti. Kun pH-arvo nousee, päällysteen fosforipitoisuus vähenee. Kun pH-arvo on liian alhainen, reaktio ei voi edetä, kuten happamissa pinnoitusliuoksissa, kun pH-arvo<3, nikkeli-fosforiseos-pinnoitteen saaminen ei ole helppoa.

(9) Sekoittamisen vaikutus. Diffuusioprosessi vaikuttaa kemialliseen nikkelipinnoitusprosessiin, ja kemiallisen pinnoitusliuoksen sekoittaminen auttaa lisäämään reagoivien aineiden siirtymisnopeutta työkappaleen pinnalle ja helpottaa samalla reaktiotuotteiden poistumista. Pohjimmiltaan sekoittaminen muuttaa kemiallista koostumusta ja pH-arvoa diffuusiokerroksessa työkappaleen ja liuoksen rajapinnassa. Sekoitusmenetelmiä ovat mekaaninen sekoitus, magneettinen sekoitus, ultraäänidispersio ja kemialliset dispersiomenetelmät. Lisäksi kun kemiallinen nikkelipinnoitus suoritetaan kuumennusolosuhteissa, suuri määrä vapautuvaa vetykaasua voi aiheuttaa "itsestään sekoittavan" vaikutuksen. Näistä mekaaninen sekoitus on yksinkertainen ja helppo toteuttaa, ja siinä käytetään yleensä ulkoisia leikkaus- ja iskuvoimia hiukkasten täydelliseen dispergointiin väliaineessa; se ei kuitenkaan tehoa pinnoitusliuoksen yleiseen sekoitukseen, erityisesti dekantterilasillisen pohjalla. Magneettisekoituksessa käytetään magneettista roottoria, joka saa aikaan sekoituksen pinnoitusliuoksen pyörimisen avulla. Se sekoittaa liuosta erittäin tehokkaasti pohjalla, joten se on hyödyllinen laskeutuvia hiukkasia sisältävissä komposiittisissa pinnoitusliuoksissa. Magneettisekoittimet lämmittävät kuitenkin tyypillisesti vain pinnoitussäiliön pohjaa, ja tämä lämmitysmenetelmä voi helposti aiheuttaa pohjaliuoksen paikallisen ylikuumenemisen, mikä voi vaikuttaa haitallisesti pinnoitusliuoksen vakauteen ja pinnoitteen suorituskykyyn. Ultraäänidispersio on viime vuosina laajalti tunnustettu ja tehokas, ja siinä käytetään ultraäänen suurta energiaa ja kavitaatiovaikutusta aggregoituneiden mikrohiukkasten murskaamiseen dispersiota varten. Ultraäänen valtavan energian vuoksi tätä dispersiota olisi kuitenkin sovellettava ajoittain pinnoituksen aikana. Parempiin tuloksiin päästään, jos sitä täydennetään tietyllä mekaanisen sekoituksen intensiteetillä.

5. Kemiallinen kuparointi

Kemiallisen kuparipinnoituksen tekniikkaa käytetään pääasiassa ei-metallisiin pintoihin, kuten muoviin ja puuhun, koriste-esineissä. Useimmat vaativat kemiallista kuparointia, olipa kyse sitten koristeellisesta tai toiminnallisesta muovipinnoituksesta, jotta varmistetaan hyvä johtava pohjakerros ja saavutetaan hyvä pinnoite. Muihin muovipintojen metallointimenetelmiin verrattuna kemiallinen kuparointi on taloudellisin ja yksinkertaisin menetelmä.

(1) Yleiset kemiallisen kuparipinnoituksen menetelmät

Kemiallinen kuparointiliuos koostuu pääasiassa kuparisuoloista, pelkistävistä aineista, kompleksinmuodostajista, stabilisaattoreista, säätöaineista ja muista komponenteista. Tällä hetkellä laajalti käytetyssä kemiallisessa kuparointiliuoksessa käytetään kuparisulfaattia pääsuolana ja formaldehydiä pelkistävänä aineena, joka koostuu pääasiassa kahdesta osasta: toinen on liuos, joka sisältää kuparisulfaattia, kaliumnatriumtartraattia, natriumhydroksidia, natriumkarbonaattia ja nikkelikloridia; toinen on liuos, joka sisältää pelkistävää ainetta formaldehydiä. Nämä kaksi liuosta on valmistettava erikseen etukäteen ja sekoitettava sitten käyttöä varten. Emäksisissä liuoksissa formaldehydi esiintyy pääasiassa metyleeniglykolin ja sen anionien muodossa. Kemiallisen kuparipinnoitusprosessin aikana formaldehydi käy nopeasti läpi disproportionaatioreaktion, jolloin syntyy sen redox-tuotteita, jotka johtavat pinnoitusliuoksen ennenaikaiseen vanhenemiseen. Koska pinnoitusliuoksessa ei ole koordinoivia aineita, vain pieni osa näistä oksideista voi liueta, kun taas suurin osa kerääntyy edelleen. Tyypillinen pinnoitusliuoksen kaava ja työskentelyolosuhteet ovat 5 g/l kuparisulfaattia, 25 g/l kaliumnatriumtartraattia, 7 g/l natriumhydroksidia, 10 ml/l formaldehydiä ja aika 20~30 sekuntia.

(2) Kemiallinen kuparointi ei-metallisille pinnoille

Kemiallisen kuparipinnoituksen sovellusalueen laajentuessa myös muiden kuin metallipintojen kemiallisen kuparipinnoituksen tekniikka on vähitellen kehittynyt. Esimerkiksi kuparisten liitosjohtojen maskiton valmistaminen keraamisille alustoille on saatu aikaan yhdistämällä laser-mikroetsaus ja kemiallinen pinnoitus. Tältä pohjalta kemiallinen kuparipinnoitusmenetelmä on edelleen kehitetty ja toteutettu ei-metallisten materiaalien, kuten keramiikan, pinnoille ilman katalyyttistä aktivointia. Menetelmä yksinkertaistaa kemiallista kuparipinnoitusprosessia, sillä on hyvä pinnoitusteho, vakaa pinnoitusliuos ja nopea pinnoitusnopeus; se myös säästää jalometalleja ja alentaa tuotantokustannuksia. Kemiallinen metallointi on yksi tärkeimmistä menetelmistä muovipintojen metalloinnissa.

Kun muovi on metalloitu, sitä voidaan käsitellä edelleen kemiallisella pinnoituksella tai galvanoinnilla, jotta saadaan muovituotteita, joilla on kulutuskestävyys, lämmönkestävyys, lämmönkestävyys, lämmönkestävyys ja erityistoiminnot.

Kemiallinen kuparipinnoitus soveltuu myös puumateriaalien pintakäsittelyyn, ja käsitellyillä materiaaleilla on paremmat koriste- ja korroosionkesto-ominaisuudet, mikä voi lisätä tuotteiden lisäarvoa. Japani on viime vuosina edistynyt jonkin verran puun kuparointi- ja kultausprosessien tutkimuksessa. Käsiteltävät kohteet ovat pääasiassa yleisesti käytetyistä puulajeista, kuten japaninseetri, peräisin olevaa puuta, ja testimateriaaleina käytetään haketta ja pientä neliöpuuta. Käsittelyprosessiin kuuluu ensin testimateriaalien ultraäänikäsittely vesiliuoksissa ja orgaanisissa liuottimissa, rasvanpoisto ja pinnoituskalvoa haittaavien komponenttien poistaminen, sitten hartsikanavien sulkeminen polyetyleeniglykoli-tolueeniliuoksella, katalyytin kiinnittäminen ja lopuksi kemiallinen pinnoitus, joka vaatii useita kuivausvaiheita.

Huolimatta kemiallisen kuparipinnoitusprosessin merkittävästä kehityksestä seuraavat näkökohdat kaipaavat vielä parannuksia: kemiallisen kuparipinnoituksen vakauden ja pinnoitusnopeuden välinen suhde; kemiallisen kuparipinnoituksen kineettinen tutkimus monikompleksisissa järjestelmissä; lisäaineiden vaikutus pinnoitustehoon; pinnoitteen mikrorakenteen ja alustan pinnan morfologian välinen suhde; formaldehydin vaihtoehdot jne.

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

6. Kemiallinen pinnoitus Esimerkki: Lehtisuonten galvanointi

Lehtisuonten galvanoinnissa, joka tunnetaan myös nimellä lehtien koristelujen galvanointi, valitaan ensin taiteelliset, kovat ja tiheäsuoniset lehdet. Kun klorofylli on poistettu, jotta lehtisuonet paljastuvat, ne metalloidaan ja käsitellään galvanoimalla.

Nämä lehdet on muotoiltu ja käsitelty siten, että niiden alkuperäinen, realistinen ulkonäkö säilyy, ja ne kuvastavat eleganssia ja ylellisyyttä galvanoinnin jälkeen (kuva 11-8).

Lehtisuonten koristeellisen galvanoinnin pääprosessit jaetaan kolmeen osaan: lehtisuonten käsittely, pinnan metallointi (kemiallinen pinnoitus) ja koristeellinen galvanointi.

(1) Lehtisuonten hoito

Laita juuri poimitut lehdet emäksiseen vesiliuokseen liotettavaksi, jotta klorofylli poistuu, jolloin lehtien pinnalla on suhteellisen ehjä luonnollinen lehtisuonisto. Liotusliuos valmistetaan natriumhydroksidilla. Useiden päivien liotuksen jälkeen klorofylli voidaan poistaa, mutta tämä menetelmä kestää kauan, ja korroosioastetta on vaikea hallita. Lisäämällä natriumhydroksidiliuokseen hieman natriumkarbonaattia ja kuumentamalla se kiehuvaksi voidaan klorofylli poistaa nopeasti, jolloin lehdet muuttuvat vihreästä ihanteellisen kelta-vihreiksi. Jos keitettyjen lehtien pesun jälkeen suonissa on vielä jäljellä klorofyllijäämiä, pehmeällä harjalla on hangattava varovasti suonia pitkin varmistaen, että suonet pysyvät ehjinä vakiona.

(2) Pinnan metallisointi

Pinnan metallointi on käsittelymenetelmä, joka tekee yleisten ei-metallisten materiaalien pinnasta johtavan ja valmistelee seuraavan galvanointivaiheen, joka voidaan saavuttaa herkistämällä, aktivoimalla, pelkistämällä ja kemiallisella pinnoituksella. Kemiallinen nikkelöinti tekee lehtisuonten pinnasta johtavan, ja peruskaava ja prosessiolosuhteet ovat 26~28 g / L nikkelisulfaattia, 35 g / L natriumhypofosfiittia, 20 g / L sitruunahappoa ja muita sopivia määriä. Prosessin käyttöolosuhteet ovat pH-arvo 4,6 ~ 4,8 ja lämpötila 90 ℃.

(3) Koristeellinen galvanointi

Kirkkaan kuparipinnoituksen jälkeen voidaan suorittaa keskipitkän aikavälin tuotanto: käytä pistehitsausta ripustettavien osien, kuten paikoitustappien, koukkujen ja muiden ripustimien, konfigurointiin. Ripustusosien materiaali on yleensä hieno violetti kuparilanka. Ennen pistehitsausta liota hienoa kuparilankaa happoliuoksessa lyhyen aikaa (alle 30 sekuntia) ja peitä se sitten juotteella pistehitsausta varten.

(4) Kirkas galvanoitu nikkeli (Electroplated Nickel)

Nikkelipinnoitusprosessi, jota käytetään pääasiassa estämään kuparin ja kullan tunkeutuminen, viittaa edelliseen.

(5) Galvanoitu kulta

Lopuksi pintaan levitetään paksu kultaus.

Jakso IV Kemiallinen ja sähkökemiallinen muuntaminen Filmiprosessi suosittuja koruja varten

Kemiallinen ja sähkökemiallinen konversiokalvotekniikka on tekniikka, jossa metalli saatetaan kemiallisin tai sähkökemiallisin keinoin kosketuksiin tietyn kemiallisen käsittelyliuoksen kanssa, jolloin metallipinnalle muodostuu kerros, jolla on hyvä tarttuvuus ja joka voi suojata perusmetallia veden ja muiden syövyttävien aineiden vaikutuksilta, parantaa orgaanisten pinnoitteiden tarttuvuutta ja ikääntymisen kestävyyttä tai antaa pinnalle koristeellisia ominaisuuksia.

Koruteollisuudessa on sovellettu laajalti kemiallista ja sähkökemiallista konversiokalvotekniikkaa, joka muodostaa värillisiä kalvoja tai interferenssikalvoja pintakonversiolla, luo erilaisia koristeellisia värejä ja pinnan väritysvaikutuksia, parantaa materiaalien ulkonäköä ja parantaa korroosionkestävyyttä. Tähän kuuluvat kuparikorujen, ruostumattomasta teräksestä valmistettujen korujen, titaanikorujen, alumiinikorujen ja hopeakorujen pintakäsittelyt.

1. Kuparin ja kupariseoskoristeiden kemiallinen värjäysprosessi

Kupariseoksen värjäystä käytetään pääasiassa käsityökorujen valmistukseen. Useimmilla kupariyhdisteillä on voimakkaat värit, ja kuparin ja sen seosten pinnalla olevat koristeelliset värit kattavat kemiallisen värjäyksen avulla lähes koko värispektrin. Tällä hetkellä markkinoilla hyväksytyt ja teollisesti tuotettavissa olevat värit ovat pääasiassa vihreitä (kuparikarbonaatti), mustia (kuparisulfidi), sinisiä (emäksinen kupariammoniakkikompleksi), mustia (kuparioksidi) ja punaisia (kuparioksidi).

(1) Pintavärjäyksen kemiallinen reaktiomekanismi

Kuparin ja sen seosten pintavärjäys on metallisen kuparin ja väriliuoksen vuorovaikutusta, joka muodostaa oksidikerroksen, sulfidikerroksen ja muita yhdistekalvoja metallin pinnalle. Erilaisia värjäysvaikutuksia voidaan saavuttaa valitsemalla erilaisia värjäyskaavoja ja -olosuhteita. Esimerkiksi rikkipohjaisia liuoksia, joita voidaan käyttää, ovat sulfidit (kuten kaliumsulfidi, ammoniumsulfidi jne.), natriumtiosulfaatti, polysulfidit (kuten kaliumpersulfaatti) jne. Värjäysperiaate perustuu rikin ja kuparin ominaisreaktioon kuparisulfidin tuottamiseksi, ja erilaisissa reaktio-olosuhteissa ja muiden komponenttien osallistuessa kaavaan voidaan muodostaa värejä, kuten musta, ruskea, tumma antiikkikupari, sininen ja violetti. Kuparin vuorovaikutus ammoniakin ja kromin kanssa sekä muiden ionien osallistuminen kaavaan voivat myös tuottaa erilaisia väritehosteita erilaisissa reaktio-olosuhteissa. Hapettimien lisääminen värikaavaan voi edistää reaktiota, mutta liialliset hapettimet voivat vaikuttaa oksidikalvon laatuun.

(2) Kuparin kemiallinen värjäysprosessi

- Väri on antiikkikupari. Upota puhdas kupari tai kuparipinnoitetut koristeet (kuparipinnoitteen paksuuden on oltava yli 5μm) alla olevaan väriliuokseen ja ravista jatkuvasti. Se muuttuu nopeasti ruskeaksi ja syvenee ajan myötä. Kun se saavuttaa tietyn paksuuden, happi alkaa saostua; tässä vaiheessa se on poistettava, puhdistettava ja kuivattava kiillotusta varten, tai värjätty kappale voidaan hieroa rummussa olevilla nahkanpalasilla. Kuperan osan pintakerros hiotaan pois, jotta osa alkuperäisestä kupariväristä paljastuu. Osissa on värin asteittainen vaihtelu vaaleasta tummaan kuperalta pinnalta koveralle pinnalle, mikä luo tyylikkään antiikkityylin. Tätä antiikkista värisävyä suositaan kansainvälisillä markkinoilla käsityökoristeissa. Tyypillinen prosessin spesifikaatio antiikkisen kuparivärin aikaansaamiseksi on 40 ~ 120 g/l emäksistä kuparikarbonaattia, 200 ml/l ammoniakkia, reaktio huoneenlämmössä 5 ~ 15 minuuttia.

- Kuparin väritys siniseksi. Valinnainen kuparivärin sinisen prosessikaavio: 130 g/l kuparisulfaattia, 13 g/l ammoniumkloridia, 30 ml/l ammoniakkia ja 10 ml/l etikkahappoa reagoivat useita minuutteja huoneenlämmössä.

- Kuparin väritys vihreäksi. Valinnainen kuparivärjäys vihreä prosessi järjestelmät: 32g/L kalsiumkloridia, 32g/L kuparinitraattia, 32g/L ammoniumkloridia, reagoi muutaman minuutin ajan 100 ℃:ssa.

- Kupariväritys muinaisvihreä. Valinnainen kuparivärjäys muinaisen vihreän prosessin eritelmät: 10~15g/L ammoniumsulfaatti, 25~30g/L natriumtiosulfaatti, vesi 200 ml, reagoi useita minuutteja 30~50 ℃:ssa.

- Kuparin väritys ruskea. Valinnainen kuparivärjäys ruskean prosessin eritelmät: Reagoi 10 minuuttia 95 ~ 100 ℃:ssa.

- Kuparin väritys kullankeltainen. Valinnainen kuparivärjäys kullankeltainen prosessi järjestelmät: 0,8 g / L kaliumsulfidia, 1 g / L ammoniumsulfidia, 0,3 g / L bariumsulfidia, 4 g / L natriumsulfidia, 0,13 g / L kaliumpermanganaattia ja 0,7 g / L vetyperoksidia reagoivat useita minuutteja huoneenlämmössä.

- Kupari värjää punaiseksi. Valinnainen kuparipunainen prosessikaavio: 25 g / l kuparisulfaattia, 200 g / l natriumkloridia, reagoi 5 ~ 10 minuuttia 50 ℃:ssa.

- Kuparin väritys mustaksi. Valinnainen kuparin mustausprosessi: 5 ~ 12,5 g/l kaliumsulfidia ja 20 ~ 200 g/l ammoniumkloridia, jotka reagoivat useita minuutteja huoneenlämmössä.

(3) Kupariseosten kemiallinen värjäysprosessi