Mikä tekee keraamisista koruista ainutlaatuisia: Materiaalit, suunnittelu ja käsityötaito

Tutustu keraamisten korujen viehätykseen: Tekniikat

Keraamisilla koriste-esineillä tarkoitetaan erilaisista keraamisista materiaaleista tai metalleihin ja muihin materiaaleihin yhdistetyistä materiaaleista valmistettuja koriste-esineitä, jotka koristavat ihmiskehoa ja siihen liittyvää ympäristöä (mukaan lukien korut, koristeet jne.).

Keramiikalla on ainutlaatuisena taiteellisena välineenä materiaaliset ominaispiirteensä ja historialliset kulttuuriset merkityksensä. Materiaalin näkökulmasta keramiikalla on lempeä rakenne, vaihtelevat lasitteet, rikkaat tekstuurit ja sattuman elementti sen valmistuksessa. Tämä antaa keraamiselle taiteelle viehätyksen, jota ei voida saavuttaa muilla materiaaleilla. Samalla keraamisilla materiaaleilla on erinomaiset ominaisuudet, kuten suuri kovuus, kulutuskestävyys, haponkestävyys, emäskestävyys, kylmänkestävyys ja lämmönkestävyys, mikä tekee niistä vertaansa vailla olevia nykyaikaisessa sisustuksessa. Nykyaikaisen materiaalitieteen ja -teknologian avulla nanokeraaminen teknologia voi muuttaa keramiikan kohtalokasta heikkoutta, joka on hauras, muuttamalla ne uudeksi korumateriaaliksi, jolla on korkea lujuus ja sitkeys, mikä tarjoaa enemmän mahdollisuuksia korujen suunnitteluun.

Keraamiset korut ovat uudenlainen asuste, jolla on uusi ja ainutlaatuinen tyyli. Ne voivat erottua epätavallisilla muodoilla, loistaa lasitteen väreillä tai esitellä uusia koristelun muotoja, luoden taiteellisen kuvan, jossa on runsaasti merkitystä ja eleganssia.

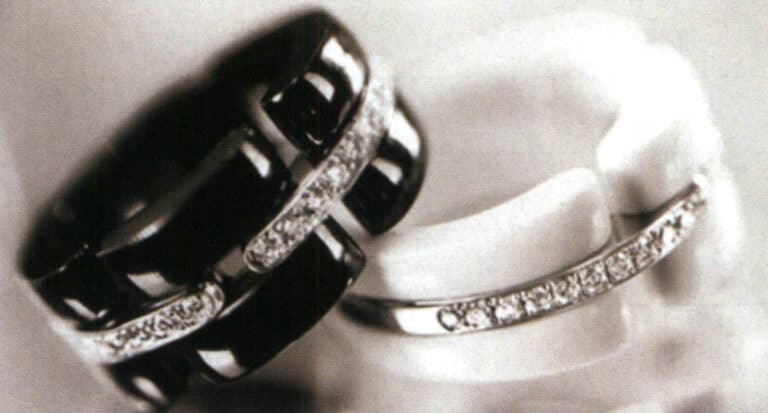

Chanel 18K timanttikoristeinen tarkkuuskeramiikkasormus

Sisällysluettelo

I jakso Johdatus keraamisiin materiaaleihin

1. Keramiikan käsite

Keramiikka on yleisnimitys eräänlaiselle materiaalille ja sen välttämättömille tuotteille ihmisen elämässä ja tuotannossa. Se on kokenut tuhansia vuosia kestäneen kehityksen ihmiskunnan historiassa. Perinteisesti keramiikalla tarkoitetaan erilaisia tuotteita, jotka on valmistettu savesta, joka on pääraaka-aine ja johon on sekoitettu muita luonnon mineraalisia raaka-aineita murskaamalla ja sekoittamalla, muotoilemalla ja sintraamalla. Perinteiseen keramiikkaan kuuluvat tavalliset päivittäiskäyttöön tarkoitetut keraamiset tuotteet, arkkitehtuurikeramiikka ja sähköposliini. Koska sen pääraaka-aineet ovat luonnosta saatuja silikaattimineraaleja (kuten savea, maasälpää, kvartsia jne.), se voidaan luokitella silikaattimateriaaleihin ja -tuotteisiin. Perinteinen keramiikkateollisuus voidaan luokitella lasin, sementin, emalin ja tulenkestävien materiaalien ohella "silikaattiteollisuuteen".

Nykyaikaisen tieteen ja teknologian kehityksen myötä on välttämätöntä hyödyntää täysimääräisesti keraamisten materiaalien fysikaalisia ja kemiallisia ominaisuuksia. Viime vuosisadalla on syntynyt monia uusia keramiikkatyyppejä, kuten oksidit, pietsosähköiset ja erilaiset korkean lämpötilan ja toiminnalliset keramiikat. Vaikka niiden tuotantoprosessi perustuu edelleen pohjimmiltaan perinteisiin keraamisiin tuotantomenetelmiin, joita ovat raaka-aineen käsittely→muovaus→sintraus, käytetyt raaka-aineet eivät enää ole perinteisiä keraamisia materiaaleja, kuten savea, tai niitä käytetään hyvin vähän. Se on laajentunut kemiallisiin raaka-aineisiin ja synteettisiin mineraaleihin, jopa ei-silikaatti- ja ei-oksidiraaka-aineisiin, ja koostumusvalikoima on laajentunut myös epäorgaanisiin ei-metallisiin materiaaleihin, ja monia uusia prosesseja on syntynyt. Siksi laaja käsite keramiikka on yleiskäsite epäorgaanisille ei-metallisille kiinteille materiaaleille ja keraamisilla tuotantomenetelmillä valmistetuille tuotteille, eikä kansainvälisesti käytetyllä termillä keramiikka ole yhtenäistä rajaa eri maissa.

2. Keramiikan luokittelu

Keramiikkaa on monenlaista ja sen luokittelumenetelmiä on erilaisia. Käsitteensä ja käyttötarkoituksensa perusteella keramiikka voidaan jakaa kahteen pääluokkaan: tavalliseen keramiikkaan ja erikoiskeramiikkaan.

Tavallisella keramiikalla tarkoitetaan perinteistä keramiikkaa keramiikan käsitteen sisällä. Tämä keraamisten tuotteiden luokka on yleisin ja laajimmin käytetty ihmisten jokapäiväisessä elämässä ja tuotannossa. Sovellusalueidensa mukaan ne voidaan jakaa päivittäiseen käyttöön tarkoitettuun keramiikkaan (mukaan lukien taiteellinen näyttelykeramiikka), arkkitehtoniseen saniteettikeramiikkaan, kemialliseen keramiikkaan, posliiniin, sähkökeramiikkaan ja muuhun teollisuuskeramiikkaan. Päivittäiskäyttöön tarkoitettu keramiikka on vanhinta ja yleisimmin käytettyä perinteistä keramiikkaa eri keraamisista tuotteista. Näillä keraamisilla tuotteilla on laajin käytännöllisyys ja esteettinen viehätysvoima, ja ne ovat myös tulosta keramiikan tieteen ja teknologian sekä taiteen ja käsityön orgaanisesta yhdistämisestä. Myös koristekeramiikka kuuluu tähän tuoteryhmään. Koristekeramiikka voidaan määritellä tuotteiksi, jotka on valmistettu alumiinisilikaattimineraaleista tai tietyistä oksideista pääraaka-aineina, jotka on suunniteltu tietyn tyylin mukaisesti ja valmistettu tiettyjen kemiallisten prosessien avulla korkeissa lämpötiloissa ja tietyissä ilmakehissä (hapettaminen, hiiltäminen, nitridointi jne.) halutun muodon saavuttamiseksi, ja joiden pinta on päällystetty erilaisilla esteettisesti miellyttävillä lasitteilla tai tietyillä koristeilla. Joillakin posliinilla on myös eriasteista läpikuultavuutta. Kappaleessa on yksi tai useampia kiteitä, amorfisia sideaineita, huokosia tai mikrorakenteita suhteessa klinkkerin kapselointiin.

Erikoiskeramiikalla tarkoitetaan keraamisia materiaaleja ja tuotteita, jotka kuuluvat keramiikan laajaan käsitteeseen tavallista keramiikkaa laajemmin. Erikoiskeramiikka on keraamisia tuotteita, joita tarvitaan erilaisissa nykyaikaisissa teollisuudenaloissa ja tieteellisessä huipputeknologiassa, ja niiden raaka-aineet ja tuotantoprosessit poikkeavat huomattavasti tavanomaisesta keramiikasta ja ovat kehittyneempiä. Erikoiskeramiikalla on suorituskyvyltään erilaisia erityisominaisuuksia ja -toimintoja, kuten suuri lujuus, suuri kovuus, korroosionkestävyys, sähkönjohtavuus, eristävyys sekä magnetismiin, sähköön, optiikkaan, akustiikkaan ja biotekniikkaan liittyvät erityistoiminnot, minkä ansiosta sitä voidaan käyttää laajasti korkeissa lämpötiloissa, mekaniikassa, elektroniikassa, ilmailu- ja avaruustekniikassa ja lääketieteellisessä tekniikassa. Perinteinen keramiikka määräytyy koostumukseltaan saven komponenttien mukaan, joten eri alueilta ja eri uuneista peräisin oleva keramiikka on rakenteeltaan erilaista. Koska erikoiskeramiikan raaka-aineet ovat puhtaita yhdisteitä, niiden koostumus määräytyy keinotekoisten suhteiden mukaan, ja niiden ominaisuuksien laatu määräytyy raaka-aineiden ja prosessien puhtauden eikä niinkään alkuperäpaikan mukaan. Valmistusprosessien osalta perinteisen keramiikan rajoitukset, joiden valmistuksessa käytetään pääasiassa uuneja, on rikottu käyttämällä laajalti menetelmiä, kuten tyhjiösintrausta, suojakaasusintrausta, kuumapuristusta ja isostaattista kuumapuristusta. Raaka-aineiden osalta perinteisen keramiikan rajoitukset, joissa pääraaka-aineena käytetään pääasiassa savea, on ylitetty; erikoiskeramiikassa käytetään yleensä pääraaka-aineina oksideja, nitridejä, silisideitä, borideja, karbideja ja muita materiaaleja.

3. Keraamisten materiaalien koostumus

Keraamiset materiaalit kuuluvat epäorgaanisiin ei-metallisiin materiaaleihin, jotka ovat enimmäkseen piitä ja muita alkuaineita sisältäviä oksideja. Niiden raaka-ainekoostumus koostuu pääasiassa neljästä osasta: keraamisen kappaleen raaka-aineista, lasitteen raaka-aineista, koristeluun käytettävistä väriaineista ja raaka-aineiden lisäaineista.

(1) Keraamisen rungon raaka-aineet

Yleensä ne ovat luonnollisia mineraaliraaka-aineita, jotka voidaan jakaa savipohjaisiin materiaaleihin, piipitoisiin materiaaleihin, kalsium-magnesiummineraaliraaka-aineisiin ja muihin posliinihiekkamateriaaleihin niiden fysikaalisten ja kemiallisten ominaisuuksien perusteella.

Savipohjaiset raaka-aineet keraamisissa tuotantokaavoissa johtuvat niiden plastisuudesta. Yhdessä posliinihiekkapohjaisten raaka-aineiden kanssa ne vahvistavat tuotteita ja varmistavat, että ne pysyvät vahingoittumattomina kuljetuksen ja koristelun aikana tuotantolinjalla. Niiden osuus koko koostumuksesta on lähes 10%~40%. Posliinihiekkapohjaiset raaka-aineet tulevat pääasiassa kaivoksista, ja ne ovat keraamisten raaka-aineiden pääkomponentti, jonka osuus on yleensä lähes 50%~90%. Tyypit ja tyypilliset mineraalit ovat seuraavat: kun savi ja posliinihiekka yhdistetään, jauhetaan tiettyyn hienojakoisuuteen ja poltetaan sopivassa lämpötilassa, niistä muodostuu keraamisia massoja, joilla on erilaiset veden imeytymisnopeudet, kutistumisnopeudet ja erilaiset fysikaaliset ja kemialliset ominaisuudet.

(2) Lasitteen raaka-aineet

Useimmat niistä ovat standardoituja raaka-aineita, jotka muodostuvat joidenkin luonnonmineraalien ja joidenkin kemiallisten raaka-aineiden, kuten kvartsin, kaoliinin, alumiinioksidin, mangaanidioksidin ja rautaoksidin, syväkäsittelystä ja täyssynteesistä. Synteettisiä frittiäineita on myös ilmestynyt matalan lämpötilan pikapolttotekniikan käyttöönoton myötä nykyaikaisessa keramiikassa. Niiden erilaisilla yhdistelmillä voidaan luoda lasitteita, joilla on vaihtelevia kuvioita ja erittäin rikkaita tehosteita, ja niiden avulla voidaan peittää keraamisen kappaleen pinta, jolloin saadaan aikaan monia taiteellisia koristeellisia tehosteita.

(3) Pigmentit

Pigmentti on vartalolasitukseen käytetty väriaine, joka lisätään yleensä suoraan vartalomateriaaliin ja lasitteeseen käytön aikana. Yleisiä keramiikan väriaineita ovat rautaoksidi, kuparioksidi, kobolttioksidi, mangaanioksidi ja titaanidioksidi, jotka esittävät punaista, vihreää, sinistä, violettia ja keltaista.

(4) Lisäaine

Joitakin keramiikan tuotannossa käytettäviä lisäaineita voidaan kutsua keramiikkateollisuuden "suolaksi ja mononatriumglutamaatiksi", koska ne voivat parantaa merkittävästi monia ominaisuuksia keraamisten lasitusmateriaalien valmistuksessa. Esimerkiksi pienen natriumtripolyfosfaattimäärän käyttäminen alhaisissa kosteusolosuhteissa voi auttaa lietettä saavuttamaan hyvän laimenemisen. Lisäaineet voidaan luokitella systemaattisesti niiden toimintojen mukaan deflocculantteihin, kostutusaineisiin, säilöntäaineisiin jne.

4. Keraamisten materiaalien ominaisuudet

Keraamisten materiaalien ominaisuuksiin kuuluvat muun muassa fysikaaliset ominaisuudet, kemialliset ominaisuudet, mekaaniset ominaisuudet, lämpöominaisuudet, sähköiset ominaisuudet, magneettiset ominaisuudet ja optiset ominaisuudet. Tässä jaksossa keskitytään analysoimaan ja selittämään keraamisten materiaalien yleisiä suorituskykyominaisuuksia.

(1) Fysikaaliset ominaisuudet

① Lämpöominaisuudet. Keraamisten materiaalien lämpöominaisuuksilla tarkoitetaan esimerkiksi sulamispistettä, lämpökapasiteettia, lämpölaajenemista ja lämmönjohtavuutta.

Keraamisten materiaalien sulamispiste on yleensä korkeampi kuin metallien, ja joidenkin sulamispiste on yli 3000 ℃. Keraamisten materiaalien lujuus korkeissa lämpötiloissa on parempi kuin metallien, minkä vuoksi niitä käytetään yleisesti korkeissa lämpötiloissa kestävinä materiaaleina tekniikassa.

Keramiikan lineaarinen laajenemiskerroin on suhteellisen pieni, paljon pienempi kuin metallin; sen lämmönjohtavuus perustuu pääasiassa atomien lämpövärähtelyihin. Erilaisten keraamisten materiaalien lämmönjohtavuus vaihtelee; jotkut ovat hyviä eristäviä materiaaleja, kun taas toiset ovat hyviä lämmönjohtavia materiaaleja, kuten boorinitridi- ja piikarbidikeramiikka.

Lämpöstabiilisuudella tarkoitetaan materiaalin kykyä kestää vaurioita, kun se altistuu nopeille lämpötilan muutoksille. Materiaaleilla, joilla on suuri lämpölaajenemiskerroin, huono lämmönjohtavuus ja alhainen sitkeys, on alhainen lämmönkestävyys. Useimmilla keraameilla on huono lämmönjohtavuus ja alhainen sitkeys, joten niiden lämmönkestävyys on heikko. Joillakin keraameilla, kuten piikarbidilla, on kuitenkin korkea lämmönkestävyys.

② Johtavuus. Useimmilla keraameilla on hyvät eristysominaisuudet, mutta joillakin, kuten pietsosähköisillä ja suprajohtavilla, on tietty johtavuus.

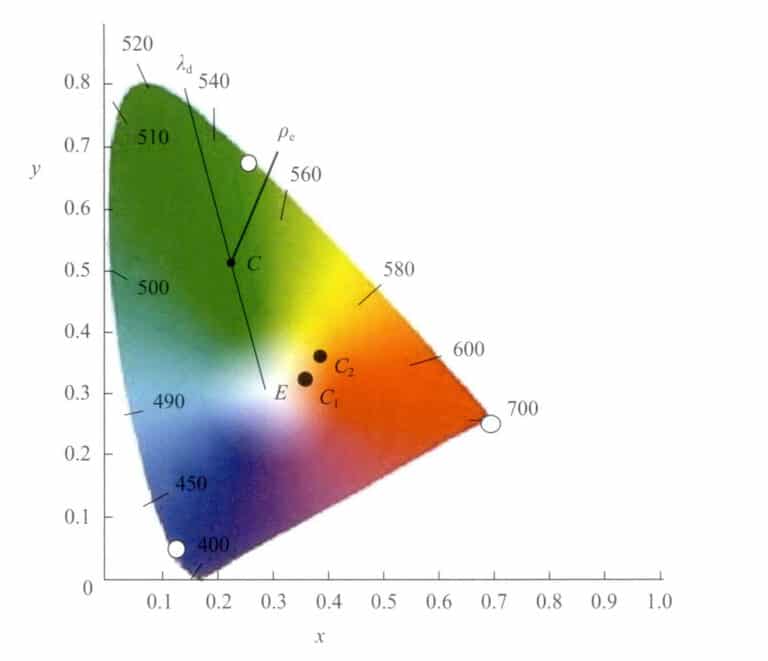

③ Optiset ominaisuudet. Keramiikka on yleensä läpinäkymätöntä, mutta tekniikan kehittyessä on kehitetty uudentyyppisiä keraameja, kuten materiaaleja kiinteitä laserlaitteita varten, optisia kuitumateriaaleja ja optisia varastointimateriaaleja.

(2) Kemialliset ominaisuudet

Keramiikan rakenne on hyvin vakaa, ja normaaliolosuhteissa se ei todennäköisesti reagoi väliaineen hapen kanssa. Se ei hapetu huoneenlämmössä; jopa yli 1000 ℃:n lämpötilassa se ei hapetu.idize. Se kestää myös hyvin happojen, emästen ja suolojen aiheuttamaa korroosiota ja kestää sulan metallin (kuten alumiinin, kuparin jne.) eroosiota.

(3) Mekaaniset ominaisuudet

Keramiikan kimmomoduuli on yleensä korkea, minkä vuoksi sitä on hyvin vaikea muuttaa. Joillakin kehittyneillä keraameilla on hyvä kimmomoduuli, ja niistä voidaan valmistaa keraamisia jousia. Keraamisten aineiden kovuus on erittäin suuri, ja useimpien keraamisten aineiden kovuus ylittää huomattavasti metallien kovuuden. Keraamisten materiaalien kulutuskestävyys on hyvä, minkä vuoksi ne ovat hyvä materiaali erilaisten helposti vaurioituvien komponenttien valmistukseen, joilla on erityisvaatimuksia. Keramiikan vetolujuus on alhainen, mutta taivutuslujuus on suhteellisen korkea, ja puristuslujuus on vielä korkeampi, yleensä kertaluokkaa vetolujuutta suurempi.

Keraamisilla materiaaleilla on suuri kovuus ja korkea kimmomoduuli, mikä johtuu niiden sisäisten ionikiteiden rakenteesta. Keraamiset materiaalit ovat enimmäkseen ionisidosten muodostamia ionikiteitä; kovalenttiset sidokset muodostavat myös kovalenttisia kiteitä. Näissä kiderakenteissa sidosenergia on suuri ja positiivisten ja negatiivisten ionien yhdistelmä on vahva, mikä vastustaa kimmoista muodonmuutosta ulkoisten voimien vaikutuksesta ja osoittaa voimakasta kykyä naarmuuntua ja painautua, jolloin niillä on korkean kimmomoduulin ja kovuuden ominaisuudet. Lisäksi tämäntyyppisellä kiderakenteella on ilmeinen suuntautuneisuus, joten monikiteisen keramiikan liukusysteemejä on hyvin vähän, ja ne tuskin tuottavat plastista muodonmuutosta ulkoisten voimien vaikutuksesta, mikä johtaa usein hauraaseen murtumiseen, mikä on keramiikan kohtalokas haitta teknisten materiaalien kannalta. Keramiikan haurauden vuoksi sen iskunkestävyys on hyvin heikko ja väsymiskestävyys myös heikko.

Materiaalitieteen ja -tekniikan kehittyessä viime vuosina on tutkittu superplastisia tarkkuuskeraamisia materiaaleja, joilla voidaan saavuttaa noin 300%:n rasitus ennen murtumista. Kuten kuvassa 7-1 on esitetty, keraaminen levy on 3 m pitkä, 1 m leveä ja vain 3 mm paksu, ja se voidaan taivuttaa pituussuunnassa. Yleisiä tarkkuuskeraamisia materiaaleja ovat alumiinioksidi ja zirkoniumoksidi; niiden ominaisuudet on esitetty taulukossa 7-1.

Taulukko 7-1 Tarkkuuskeramiikan suorituskyky

| Fysikaaliset ominaisuudet | Alumiinikeraaminen | Zirkonia keraaminen |

|---|---|---|

| Laatuosuus/% | Alumiinioksidi>99. 8% | Zirkonia>97% |

| Tiheys /(g - cm-3) | 3.93 | 6.05 |

| Kovuus HV | 2300 | 1300 |

| Puristuslujuus /MPa | 4500 | 2000 |

| Taivutuslujuus /MPa | 595 | 1000 |

| Youngin moduuli/GPa | 400 | 150 |

| Murtumissitkeys K/(MPa - m½) | 5〜6 | 15 |

II jakso Keraamiset korut

1. Yleiskatsaus keraamisten korujen kehitykseen

Kuuluisa ranskalainen posliinitaiteilija Bernardaud ehdotti käsitettä "keraaminen koru". Koska hänen keramiikkamyymälässään oli vaikeuksia ja posliinin myynti oli laskussa, hän ehdotti posliinituotteiden valikoiman laajentamista luomalla keraamisia koruja. Ensimmäiset keraamiset korut olivat keraamisia sormuksia, jotka oli suunniteltu yksinkertaisesti ja tyylikkäästi. Ne aiheuttivat suuren kohun lanseerauksen yhteydessä Ranskassa ja olivat asiakkaiden suosiossa.

Saksalainen professori Klaus Dembrowski on maailman ensimmäinen keraamisten korujen suunnittelija. Hän on vuodesta 1972 lähtien tutkinut ja suunnitellut keraamisia koruja oppilaitoksessaan, jossa hän opettaa, ja hänen työnsä ovat saaneet useita kansallisia ja kansainvälisiä palkintoja. Muita kuuluisia saksalaisia keraamisten korujen suunnittelijoita ovat Pierre Cardin ja Barbara Gotthoff.

Keraamisilla koruilla on useiden vuosikymmenten historia siitä lähtien, kun ne otettiin käyttöön. Tänä aikana Euroopan maissa keraamiset korut ovat nousseet merkittävästi esiin, ja ne ovat kehittyneet vaihtelevasti esimerkiksi Ranskassa ja Saksassa. Aasian maat, kuten Etelä-Korea ja Japani, ovat myös tuoneet markkinoille monia uusia keraamisten korujen tyylejä, jotka ovat tyylikkäitä ja söpöjä ja erittäin suosittuja kuluttajien keskuudessa, mikä tekee niistä loistavan valinnan lahjoiksi.

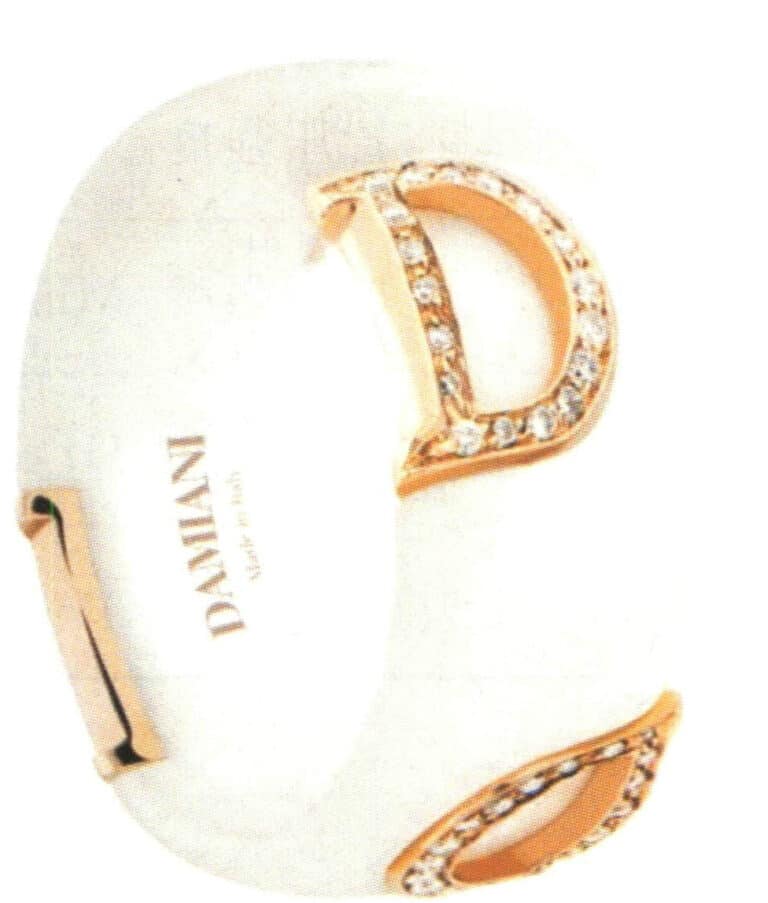

Korkean lujuuden zirkonia-tarkkuuskeramiikan materiaalien myötä keraamisten materiaalien käytöstä korujen suunnittelussa on tullut yksi viime vuosien kuumimmista suuntauksista. Monet korumerkit ovat tuoneet markkinoille keraamisia koruja, joista edustavin on Chanelin Ultra-malliston mustavalkoiset keraamiset vihkisormukset; italialainen Damiani on myös yhdistänyt valkoista ja mustaa keramiikkaa kultaan ja timantteihin luodakseen uuden muotivirtauksen; lisäksi Cartierin mustavalkoiset timanttiset keraamiset rannekorut ja sormukset sekä Bulgarin ruusukultainen kolmirenkainen mustavalkoinen keraaminen sormus johtavat myös keraamisten korujen uutta suuntausta. Suuret tuotemerkit luovat huippuluokan koruja sekoittamalla ainutlaatuisen luovia, erittäin tarkkoja keraamisia materiaaleja muihin metallijauheisiin, joilla on yhtä arvokas laatu kuin jalometalleilla, ja niiden omaleimaiset mallit voivat tuoda perinteisiin koruihin nykyaikaisemman ja avantgardistisemman tunnelman.

Kuva 7-2 Chanel 18K timanttipintainen tarkkuuskeramiikkasormus.

Kuva 7-3 Damianin tarkkuuskeramiikka

2. Keraamisten korujen ominaisuudet

Keraamisissa koruissa käytetyt materiaalit ovat peräisin maasta ja luonnonkivistä, joilla on monia luonnollisia ominaisuuksia. Ihmisten ja luonnon läheisen suhteen vuoksi luonnosta peräisin olevalla maalla ja kivillä on ihmisille erityinen merkitys. Keraamisilla materiaaleilla on erinomaiset ominaisuudet, kuten suuri kovuus, kulutuskestävyys, haponkestävyys, emäskestävyys, kylmänkestävyys ja lämmönkestävyys, ja ne ovat vähäpäästöisiä, ympäristöystävällisiä, energiaa säästäviä ja terveellisiä. Raaka-aineiden sisältämät hivenaineet ovat hyödyllisiä ihmisten terveydelle. Tutkimukset ovat vahvistaneet, että keramiikalla on terveyshyötyjä, kuten aineenvaihdunnan parantaminen ja verenkierron edistäminen. Keramiikka voi säteillä ihmiselle hyödyllisiä infrapunasäteitä huoneenlämmössä, ja sen lähettämät infrapunasäteet vastaavat ihmiskehon lähettämien infrapunasäteiden aallonpituutta. Näin ollen voi syntyä resonanssi-ilmiö, kun keramiikka on lähellä ihmiskehoa. Lisäksi ihmisten esteettisten käsitteiden muutosten vuoksi korujen perinteinen säilytysarvo on hylätty, ja keraamiset korut ovat painottaneet enemmän koristelua, ja niistä on tullut uudenlainen "vihreä koru".

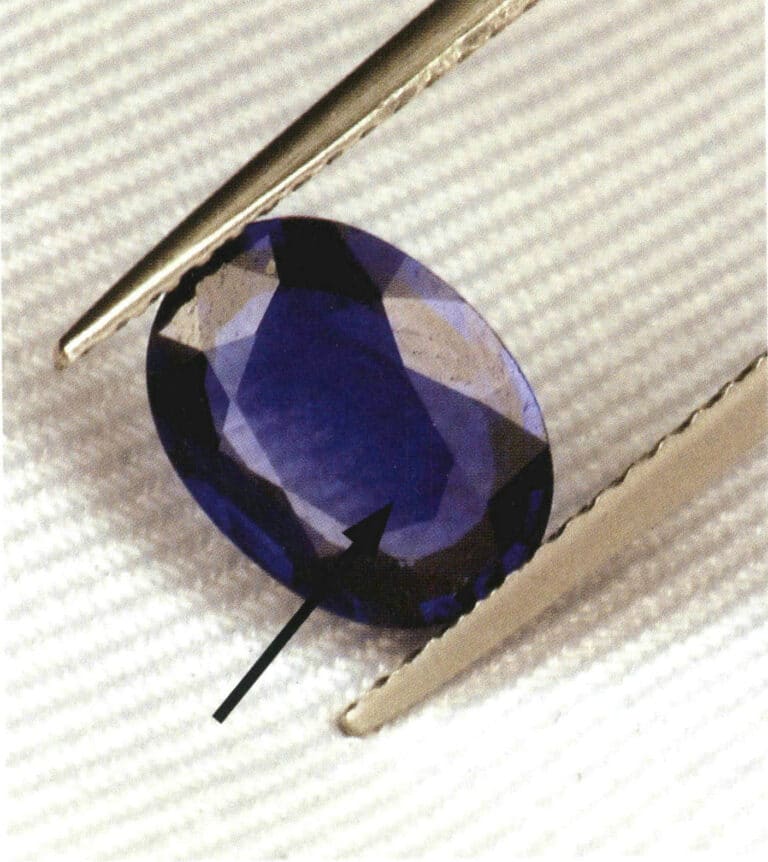

Keraamiset korut ovat virtaavia ja dynaamisia, häikäiseviä ja elinvoimaisia värejä, rikkaita sävyjä, ainutlaatuisia muotoja ja upeita taiteellisia konsepteja. Sormissa, korvissa, ranteissa tai kaulassa käytettynä niissä on jalokivien ja jaden kaltaista kylmää ja eleganttia kauneutta, joka ylittää meripihkan ja akaatin taiteelliset vaikutukset. Värikkäät ja eloisat lasitteet, joissa on jadea muistuttava lämpö, jäinen rakenne ja kimalteleva kiteinen kiilto, herättävät tunteen lasitteiden lumoavasta kauneudesta ja tuovat täysin esiin jään ja tulen kaltaisen viehätyksen. Tämä on korvaamatonta muista materiaaleista valmistetuille koruille, sillä ne laajentavat korusuunnittelun esteettistä näkemystä ja täyttävät eri persoonallisuuksia omaavien yksilöiden erilaiset esteettiset tarpeet nykyaikaisia asusteita kohtaan.

Keraamisten korujen valmistusprosessi on yksinkertainen ja edullinen, joten ne ovat todella edullisia ja laadukkaita. Tästä on hyötyä korujen popularisoinnille.

3. Keraamisten korujen luokat

Keraamisten korujen luokat ovat rikkaita ja monipuolisia; yleisiä koruja ovat mm. seuraavat:

(1) Keraamiset renkaat. Sormuksia on monenlaisia, kuten tavallisia keraamisia sormuksia, joissa on keraaminen nauha, ja sormuksia, joissa on keraamisella kuoretettu metallinauha.

(2) Keraamiset rannekkeet. Tyypillinen esimerkki on sinivalkoinen posliinirannekoru, joka on koristeltu valkoiseen saveen maalatuilla luonnon kobolttipitoisilla materiaaleilla, peitetty läpinäkyvällä lasitteella ja poltettu korkeissa lämpötiloissa yhdellä kertaa, jolloin väri pääsee täysin tunkeutumaan lasitteeseen, jolloin syntyy elinvoimainen sininen kuvio, joka näyttää tyylikkäältä ja puhtaalta. Toinen tyyppi on jään halkeama lasite keraaminen rannekoru. Keramiikassa, jos keraamista runkoa ja lasitetta ei ole suunniteltu oikein muotoilussa ja polttamisessa, niiden laajenemiskertoimien merkittävä ero voi usein aiheuttaa halkeamia lasitteen pintaan. Halkeamien tarkoituksellisella luomisella lasitteen pintaan on kuitenkin viehätysvoimaa, joka tunnetaan keramiikassa nimellä crackle glaze. "Jääsärölasite" eroaa särölasitteesta siinä, että ensin mainitussa on monikerroksinen kolmiulotteinen säröjen rakenne, joka muistuttaa ruusun terälehtien kerroksia, yhdistettynä lasitteen värivaihteluihin, mikä antaa erittäin hyvän taiteellisen vaikutelman. Sen sijaan jälkimmäisessä on yksikerroksinen halkeama.

(3) Keraaminen kaulakoru.

(4) Keraaminen riipus.

(5) Keraamiset korvakorut.

(6) Keraaminen kello.

(7) Keraaminen hiusneula.

Tyypillisiä esimerkkejä edellä mainituista keraamisista koruista ovat seuraavat.

Keraaminen Plain Ring

Metalli ja keraaminen rengas

Keraaminen rannerengas

Crackle lasite Keraaminen rannekoru

Keraaminen kaulakoru

18K timantti kaulakoru keraaminen

Keraamiset korvakorut

Keraaminen riipus

Keraaminen katsella

Keraaminen hiusneula

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

III jakso Keraamisten korujen tuotantoprosessi

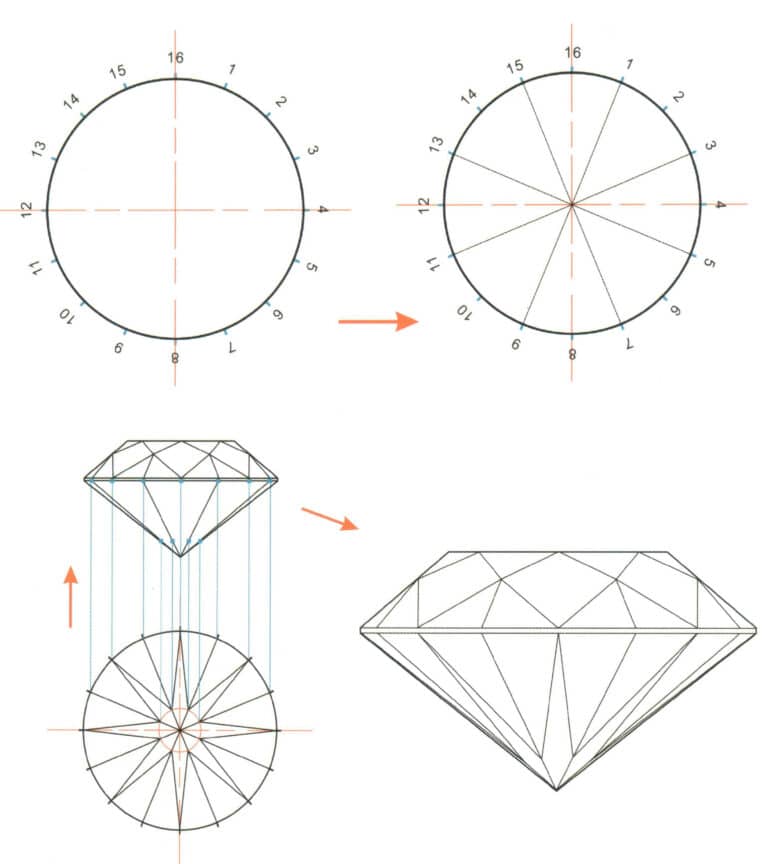

Keraamisten raaka-aineiden pääkomponentit ovat pii ja alumiini. Keramiikan koostumus ei poikkea olennaisesti kivien koostumuksesta; ainoa ero on luonnollisen ja keinotekoisen välillä. Keraamiset korut ovat enimmäkseen sintrattua keramiikkaa, koska niistä ei voi valua sulaa nestettä muotteihin kuten metalleista ja muoveista. Niitä valmistetaan kuumapuristusmenetelmällä niille ominaisten plastisten muodonmuutosominaisuuksien vuoksi, joten ne valmistetaan jauhemuovaamalla ja sintraamalla. Keraamisten korujen valmistus voidaan jakaa neljään pääprosessiin: raaka-aineen käsittelyyn, savikappaleen muotoiluun, lasitukseen ja sintraukseen, jotka ovat saven valmistus, muotoilu, lasitus ja sintraus, kuten kuvassa 7-4 esitetään.

1. Saven valmistelu

Keramiikkateollisuudessa on sanonta: "Raaka-aineet ovat perusta, poltto on avain. " Tämä sanonta kuvastaa raaka-aineiden ja keraamisten runkomateriaalien käsittelyn merkitystä keramiikan tuotannossa. Vakaan laadun saavuttamiseksi keraamisissa koruissa tarvitaan mineraalisia raaka-aineita, joilla on vakaat ja luotettavat komponentit ja suorituskyky jauheen valmistuksessa. Posliinikiven ja kaoliinin uuttamisen jälkeen ne käsitellään murskaamalla, pesemällä ja muilla menettelyillä karkeiden epäpuhtauksien poistamiseksi raaka-aineista, jolloin muodostuu lohkomateriaaleja, jotka sitten jalostetaan, käsitellään ja muotoillaan sopiviksi runko- ja lasitusmateriaaleiksi eri posliinikäyttöihin.

Saven valmistuksen tarkoituksena on toisaalta poistaa epäpuhtaudet ja toisaalta yhdistää eri lähteistä peräisin olevat savet, joilla on erilaiset muotoilu- ja poltto-ominaisuudet, kypsäksi saveksi, joka vastaa valmistajan tarpeita ja jonka polttolämpötilat voivat vastata lasitteen ja polttolämpötilan vaatimuksia. Joskus saven joukkoon sekoitetaan sopivasti hiekkaa, jotta saven tukevuutta voidaan parantaa korkeissa polttolämpötiloissa ja estää kappaleen romahtaminen. Joskus poltetun saven väriä tavoiteltaessa lisätään joitakin väriaineita "värillisen kappaleen" luomiseksi. Savisaven ja posliinisaven kemiallinen koostumus on sama. Silti niiden fysikaaliset ominaisuudet ovat muuttuneet sään vaikutuksesta ja uudelleen sään vaikutuksesta, minkä seurauksena savi on viskositeettisempaa ja plastisempaa. Posliinisavelle sen sijaan on ominaista hauraus ja suurempi lasittumisaste korkeissa lämpötiloissa.

2. Muotoilu

Kun keraamiset raaka-aineet on valmistettu, alkaa muokkausvaihe. Muotoilussa keraamiseen jauheeseen lisätään pehmittimiä ja muita materiaaleja, jotta saadaan aikaan tahna, joka sitten jatkojalostetaan tietyn muotoisiksi ja kokoisiksi puolivalmiiksi tuotteiksi. Muotoilun tarkoituksena on saada aikaan yhtenäinen ja tiheä kappale, ja muotoilutekniikoiden parantaminen on keskeinen vaihe keraamisten tuotteiden luotettavuuden parantamisessa. Keraamisille koruille on olemassa erilaisia muotoilumenetelmiä, jotka on valittava tuotteen ominaisuuksien mukaan.

Yksittäinen yksilöllinen koru voidaan muotoilla suoraan käsin. Ensin molemmilla käsillä vaivataan savea toistuvasti, jolloin saven sisällä olevat ilmakuplat poistuvat ja savesta tulee "kypsempää". Muotoile koru käsin muovausmenetelmällä haluttuun mittaan. Pyöränheittomenetelmää voidaan käyttää myös suurempiin keraamisiin koruihin tai figuureihin. Kun keraaminen kappale on muotoiltu, se on hiottava, tasoitettava märin käsin ja leimattava. Tarkoituksena on estää pinnan liian aikainen halkeilu kuivumisen vuoksi, tehdä pinnasta sileä ja täyttää ja tasoittaa savirungon mahdolliset epätasaisuudet.

Tällä hetkellä suurin osa keraamisista koruista valmistetaan erissä, mikä edellyttää yleensä muotoilulaitteita ja muotteja tuotannon tehokkuuden parantamiseksi ja vakaan ja tasaisen tuotelaadun saavuttamiseksi.

(1) Puristusmuotoilu

Se on menetelmä, jossa orgaanisia sideaineita lisätään jauhemateriaaliin, sekoitettu muovi täytetään metallimuottiin ja muodostetaan muotoiltu kappale, jolla on tietty lujuus paineen kohdistamisen jälkeen. Sen etuja ovat alhaiset kustannukset ja muotoillun kappaleen pienet mittavirheet. Paine on välillä 200~2000kgf/cm.2(1kgf/cm2=98,0665kPam).

(2) Isostaattinen puristus

Kyseessä on menetelmä, jolla muodostetaan tasaisia jauheen muotoja. Koska siinä käytetään kumipussia (muotti), sitä kutsutaan myös kumipussin muodostusmenetelmäksi. Menetelmässä jauhe laitetaan kumipussiin ja jauheella täytetty kumipussi asetetaan hydrostaattiseen kammioon muotoilua varten. Hydrostaattisen kammion paine kohdistuu tasaisesti jauheeseen, jolloin saadaan hyvin muotoiltu kappale.

(3) Puristamisen muotoilu

Se on menetelmä, jossa sekoitettu muoviraaka-aine puristetaan muotin reiästä, jossa muodostava keraaminen runkomateriaali tulee korkkiin korkin syöttöaukosta, laajenee ohueksi seinämäksi alajaottelun jälkeen ja yhdistyy sitten, jolloin saadaan laatu, jolla on hyvä venyvyys ja yhtenäisyys. Ekstruusiomuovauksessa sideaineen valinnan tulisi optimoida sekä keraamisen runkomateriaalin juoksevuus että itsekiinnittyminen.

(4) Injektointi muotoilu

Se valmistetaan lietteestä, jonka juoksevuus saadaan aikaan veden ja muiden materiaalien avulla ja joka ruiskutetaan huokoiseen kipsimuottiin. Vesi tihkuu kipsimuottiin kosketuspinnan kautta muodostaen pintaan kovan kerroksen. Tällä muokkausmenetelmällä saadaan kipsimuotin sisäpinnalle muoto, joka on sama kuin muotoillun kappaleen muoto. Se jaetaan edelleen kaksipuoliseen lietteen syöttömenetelmään (kiinteä ruiskutusmenetelmä) ja yksipuoliseen lietteen syöttömenetelmään (ontto ruiskutusmenetelmä). Lietteenmuodostuksen tärkein työkalu on erityinen kipsimuotti tai muista materiaaleista valmistettu huokoinen malli. Kun käytetään kipsimuottia, muotin seinämän vahvistamisen lisäksi teräspalkeilla, jotka kestävät muotin pään paineen, on myös tarpeen jakaa halkaisijaltaan pienemmät huokoiset letkut sopivasti muotin seinämän sisällä. Nämä pienet letkut voivat nopeasti ja tasaisesti tyhjentää vettä paineistetun muovauksen aikana ja puhaltaa ilmaa sisään avuksi muotinpoiston yhteydessä. Kun käytetään metallista muottipäätä, voidaan käyttää voiteluaineita tai lämmitysmenetelmiä tarttumisen estämiseksi. Kun käytetään kipsimuottipäätä, muottiin puhalletaan ilmaa muotin purkamisen aikana, jolloin keraaminen kappale tarttuu muottipäähän ja irtoaa muotista. Lopuksi muotin päähän puhalletaan jälleen ilmaa, jotta kappale irtoaa muotin päästä. Lietemuovausmenetelmällä valmistetun keraamisen kappaleen ei tarvitse kuivua muotin kanssa, jolloin tuotannon tehokkuus on suurempi kuin muovimuotoon valettujen epäsäännöllisten tuotteiden valmistuksessa, ja keraamisen kappaleen laatu on hyvä, mikä tekee siitä lupaavan uuden prosessin.

(5) Kuumapuristimen muotoilu

Se on muovausmenetelmä, jossa muovia lisätään jauheeseen ja käytetään samaa menetelmää kuin hartsivalussa. Vaikka tämä menetelmä soveltuu monimutkaisten osien muodostamiseen, jos liiman määrä ylittää 15%~25%, irrotus on vaikeaa. Tällä hetkellä tämä menetelmä ei sovellu suurille, paksuseinäisille tuotteille.

3. Kuivaus

Keramiikan kuivaus on yksi keramiikan tuotantotekniikan tärkeimmistä prosesseista, ja virheellinen kuivaus aiheuttaa suuren osan keraamisten tuotteiden laatuvirheistä. Kuivaus on suhteellisen yksinkertainen tekninen prosessi, mutta sitä sovelletaan laajalti; se ei vaikuta ainoastaan keramiikan tuotteiden laatuun ja saantoon vaan myös keramiikkayritysten yleiseen energiankulutukseen. Kuivaustekniikan perusvaatimuksia ovat nopea kuivausnopeus, energiansäästö, korkea laatu ja saastumattomuus.

(1) Keraamisen kuivausprosessin mekanismi

Keraamisten kappaleiden kosteuspitoisuus vaihtelee yleensä välillä 5%~25%. Keraamisen kappaleen ja kosteuden väliset sitoutumismuodot, materiaalin muutokset kuivausprosessin aikana ja kuivausnopeuteen vaikuttavat tekijät ovat teoreettinen perusta kuivauslaitteiden analysoinnille ja parantamiselle. Kun keraaminen kappale joutuu kosketuksiin tyynen ilman kanssa tietyssä lämpötilassa ja kosteudessa, se väistämättä luovuttaa tai imee kosteutta, jolloin keraamisen kappaleen kosteuspitoisuus saavuttaa tietyn tasapainoarvon. Niin kauan kuin ilman tila pysyy muuttumattomana, keraamisessa kappaleessa saavutettu kosteuspitoisuus ei enää muutu kontaktiajan kasvaessa; tämä arvo on keraamisen kappaleen tasapainokosteuspitoisuus kyseisessä ilman tilassa. Kostean keraamisen kappaleen tasapainotilan saavuttamisen jälkeen menettämää kosteutta kutsutaan vapaaksi kosteudeksi. Toisin sanoen keraamisen kappaleen kosteuspitoisuus koostuu tasapainokosteudesta ja vapaasta kosteudesta. Tietyissä ilmatiloissa kuivauksen rajana on keraamisen kappaleen saattaminen tasapainokosteuteen.

Kehon sisältämä kosteus voidaan jakaa fyysiseen ja kemialliseen veteen. Kuivausprosessissa on mukana vain fysikaalinen vesi, joka jaetaan edelleen sidottuun ja sitoutumattomaan veteen. Sitoutumatonta vettä on kehon suurissa kapillaareissa, ja se on löyhästi yhdistetty kehoon. Kehossa olevan sitoutumattoman veden haihtuminen on samanlaista kuin veden haihtuminen vapaalla nestepinnalla, jossa vesihöyryn osapaine kehon pinnalla on yhtä suuri kuin kylläisen höyryn paine sen pintalämpötilassa. Kun sitoutumaton vesi poistuu kehosta, materiaalin hiukkaset lähenevät toisiaan, mikä johtaa tilavuuden kutistumiseen; siksi sitoutumatonta vettä kutsutaan myös kutistumisvedeksi. Sitoutunut vesi on vettä, jota on elimistön mikrokapillaareissa (joiden halkaisija on alle 0,1㎛) ja kolloidisten hiukkasten pinnalla ja joka on kiinteämmin yhdistetty elimistöön (fysikaalis-kemiallisten vuorovaikutusten vuoksi). Näin ollen sidotun veden poistumisen yhteydessä vesihöyryn osapaine kehon pinnalla on pienempi kuin kylläisen höyryn paine kehon pintalämpötilassa. Kun vesihöyryn osapaine kehon pinnalla on kuivausprosessin aikana yhtä suuri kuin ympäröivän kuivausaineen vesihöyryn osapaine, kuivausprosessi pysähtyy, eikä kosteuden poistuminen voi jatkua. Tässä vaiheessa kappaleen sisältämää kosteutta kutsutaan tasapainovedeksi, joka on osa sidottua vettä, ja sen määrä riippuu kuivausympäristön lämpötilasta ja suhteellisesta kosteudesta. Kun sidottu vesi poistuu, kehon tilavuus ei pienene, joten se on suhteellisen turvallinen.

(2) Keraamisen kappaleen kuivausprosessi

Esimerkkinä konvektiivinen kuivausprosessi, keraamisen kappaleen kuivausprosessi voidaan jakaa kolmeen samanaikaiseen ja toisiinsa liittyvään prosessiin: lämmönsiirto, ulkoinen diffuusio ja sisäinen diffuusio.

Lämmönsiirtoprosessi: Kuivausaineen lämpö siirretään työkappaleen pinnalle konvektiolla ja johdetaan sitten pinnalta työkappaleen sisälle. Työkappaleen pinnalla oleva kosteus saa lämpöä ja höyrystyy muuttuen nesteestä kaasuksi.

Ulkoinen diffuusioprosessi: Keraamisen kappaleen pinnalla syntyvä vesihöyry siirtyy pinnalta kuivausaineeseen diffuusiolla laminaarisen virtauskerroksen läpi konsentraatioeron vaikutuksesta.

Sisäinen diffuusioprosessi: Tämä edistää kosteuden diffuusiota sisäisestä kerroksesta, jossa on korkeampi pitoisuus, ulompaan kerrokseen, jossa on alhaisempi pitoisuus, jota kutsutaan kosteuden johtumiseksi tai kosteusdiffuusioksi.

Vakaissa kuivausolosuhteissa keraamisen kappaleen pintalämpötila, kosteuspitoisuus, kuivausnopeus ja aika ovat tietyssä suhteessa toisiinsa. Niiden suhteiden muuttuvien ominaisuuksien perusteella kuivausprosessi voidaan jakaa kolmeen vaiheeseen: lämmitysvaiheeseen, vakionopeuksiseen kuivausvaiheeseen ja laskevaan kuivausvaiheeseen.

Koska kuivausaineesta kappaleen pintaan aikayksikössä siirtyvä lämpö on lämmitysvaiheessa suurempi kuin pintakosteuden haihtumiseen kuluva lämpö, lämmitetyn pinnan lämpötila nousee vähitellen, kunnes se on yhtä suuri kuin kuivausaineen märkälämpötila. Tässä vaiheessa pinnan saama lämpö ja haihtumisen kuluttama lämpö saavuttavat dynaamisen tasapainon, ja lämpötila pysyy vakiona. Tässä vaiheessa kappaleen kosteuspitoisuus pienenee ja kuivumisnopeus kasvaa.

Vakiokuivausvaiheessa jatketaan yhdistymättömän veden poistamista. Koska kappaleen kosteuspitoisuus on suhteellisen korkea, pinnalta haihtunut vesimäärä voidaan täydentää sisäpuolelta, mikä tarkoittaa, että sisäinen kosteuden liikenopeus (sisäinen diffuusionopeus) on yhtä suuri kuin pintakosteuden haihtumisnopeus, joka on myös yhtä suuri kuin ulkoinen diffuusionopeus, jolloin pinta pysyy kosteana. Lisäksi väliaineesta kehon pintaan siirtyvä lämpö on yhtä suuri kuin kosteuden höyrystymiseen tarvittava lämpö. Näin ollen kappaleen pintalämpötila pysyy vakiona ja on yhtä suuri kuin väliaineen kosteuslämpötila. Vesihöyryn osapaine kappaleen pinnalla on yhtä suuri kuin kylläisen vesihöyryn osapaine pintalämpötilassa, ja kuivumisnopeus on vakaa. Siksi sitä kutsutaan vakionopeuksiseksi kuivausvaiheeksi. Tässä vaiheessa keskitytään yhdistymättömän veden poistamiseen, joten kappaleen tilavuus kutistuu, ja kutistumisen määrä on lineaarisessa suhteessa kosteuspitoisuuden vähenemiseen. Jos kuivaus ei tapahdu oikein, liian nopea kuivaus voi helposti muuttaa muotoaan ja halkeilla, jolloin syntyy kuivaa jätettä. Vakiokuivausvaiheen lopussa materiaalin kosteuspitoisuus laskee kriittiseen arvoon. Tässä vaiheessa, vaikka materiaalin sisäinen kosteus on edelleen vapaata vettä, pintakerroksessa alkaa esiintyä sidottua vettä.

Laskevan kuivausnopeuden vaiheessa kappaleen kosteuspitoisuus laskee, eikä sisäinen diffuusionopeus pysy pintakosteuden haihtumisnopeuden ja ulkoisen diffuusionopeuden mukana. Pinta ei ole enää kostea, ja kuivumisnopeus laskee vähitellen. Kun pintakosteuden haihtumiseen tarvittava lämpö vähenee, materiaalin lämpötila alkaa vähitellen nousta. Vesihöyryn höyrynpaine materiaalin pinnalla on pienempi kuin vesihöyryn kyllästynyt höyrynpaine pintalämpötilassa. Tässä vaiheessa sidottu vesi poistuu; kappaleessa ei tapahdu tilavuuden kutistumista eikä siitä synny kuivausjätettä. Kun materiaalista poistunut kosteus on yhtä suuri kuin tasapainokosteus, kuivumisnopeus muuttuu nollaksi ja kuivausprosessi päättyy. Vaikka kuivausaikaa pidennettäisiin, materiaalin kosteus ei enää muutu. Tällöin materiaalin pintalämpötila on yhtä suuri kuin väliaineen kuivauslämpötila ja pinnan höyrynpaine on yhtä suuri kuin väliaineen höyrynpaine. Kuivumisnopeus hitaassa kuivausvaiheessa riippuu sisäisen diffuusion nopeudesta; siksi sitä kutsutaan myös sisäisen diffuusion säätövaiheeksi. Tällöin kuivumisnopeuteen vaikuttavat esimerkiksi materiaalin rakenne, muoto ja koko.

(3) Kuivumisnopeuteen vaikuttavat tekijät

Kuivumisnopeuteen vaikuttavia tekijöitä ovat lämmönsiirto sekä ulkoinen ja sisäinen diffuusio.

① Nopeuttaa lämmönsiirtonopeutta. Lämmönsiirtonopeuden kiihdyttämiseksi on saavutettava seuraavat kolme kohtaa: ensinnäkin, nostetaan kuivausaineen lämpötilaa, kuten nostamalla kuuman kaasun lämpötilaa kuivausuunissa, lisäämällä kuumailmauunin lämpötilaa jne., mutta keraamisen kappaleen pintalämpötila ei saisi nousta liian nopeasti halkeilun välttämiseksi; toiseksi, lisätään lämmönsiirtoaluetta: esimerkiksi vaihdetaan yksipuolinen kuivaus kaksipuoliseen kuivaukseen, pinotaan keraamisia kappaleita kerroksittain tai vähennetään kerrosten lukumäärää, mikä lisää kosketuspinta-alaa kuuman kaasun kanssa; kolmanneksi parannetaan konvektiivista lämmönsiirtokerrointa.

② Lisää ulkoista diffuusionopeutta. Kun kuivaus on vakionopeuskuivausvaiheessa, ulkoisesta diffuusiovastuksesta tulee tärkein ristiriita, joka vaikuttaa kokonaiskuivausnopeuteen. Siksi ulkoisen diffuusiovastuksen pienentämisellä ja ulkoisen diffuusionopeuden lisäämisellä on suurin vaikutus koko kuivausjakson lyhentämiseen. Ulkoista diffuusiovastusta esiintyy pääasiassa rajakerroksessa, joten seuraavat kolme kohtaa olisi otettava huomioon: ensinnäkin lisätään väliaineen virtausnopeutta rajakerroksen paksuuden pienentämiseksi ja parannetaan siten konvektiivista lämmönsiirtokerrointa; myös konvektiivista aineensiirtokerrointa voidaan lisätä kuivausnopeuden kasvun helpottamiseksi; toiseksi vähennetään väliaineen vesihöyrypitoisuutta ja lisätään aineensiirtopinta-alaa, mikä voi myös parantaa kuivausnopeutta; kolmanneksi lisätään kosteuden sisäistä diffuusionopeutta.

Kosteuden sisäiseen diffuusionopeuteen vaikuttavat yhdessä kosteusdiffuusio ja lämpödiffuusio. Kosteusdiffuusio on kosteusgradientin aiheuttamaa veden liikkumista materiaalin sisällä. Lämpödiffuusio on sitä vastoin materiaalin sisäisen lämpötilagradientin aiheuttamaa liikettä. Sisäisen diffuusionopeuden lisäämiseksi on otettava huomioon seuraavat viisi seikkaa: Ensinnäkin, lämpö- ja kosteusdiffuusion suunnat on sovitettava yhteen, toisin sanoen on pyrittävä saamaan lämpötila materiaalin keskellä korkeammaksi kuin pinnalla, esimerkiksi kauko-infrapunakuumennuksen tai mikroaaltolämmityksen avulla; toiseksi, kun lämpö- ja kosteusdiffuusion suunnat on sovitettu yhteen, on tehostettava lämmönsiirtoa materiaalin sisäisen lämpötilagradientin lisäämiseksi; kun nämä kaksi ovat vastakkaisia, lämpötilagradientin vahvistaminen, vaikka se lisää lämpödiffuusion vastusta, voi parantaa lämmönsiirtoa, nostaa materiaalin lämpötilaa ja lisätä kosteusdiffuusiota, mikä nopeuttaa kuivumista; kolmanneksi, pienennetään kappaleen paksuutta, jolloin siirrytään yksipuolisesta kuivauksesta kaksipuoliseen kuivaukseen; neljänneksi, alennetaan väliaineen kokonaispainetta, mikä on eduksi kosteusdiffuusiokertoimen kasvattamiselle ja siten kosteusdiffuusiovauhdin kasvattamiselle; viidenneksi, otetaan huomioon muut keraamisen kappaleen ominaisuuksiin ja muotoon liittyvät tekijät.

(4) Kuivaustekniikoiden luokittelu

Kuivaus voidaan jakaa luonnolliseen ja keinotekoiseen kuivaukseen sen mukaan, ohjataanko sitä kuivausjärjestelmällä. Koska keinotekoisessa kuivauksessa ihmiset ohjaavat kuivausprosessia, sitä kutsutaan myös pakkokuivaukseksi.

Se voidaan luokitella neljään eri tyyppiin eri kuivausmenetelmien mukaan.

- Konvektiivinen kuivaus. Sen ominaispiirteenä on kaasun käyttäminen kuivausaineena, joka puhaltaa tietyllä nopeudella työkappaleen pinnan yli kuivumisen helpottamiseksi.

- Säteilykuivaus. Tässä menetelmässä käytetään infrapuna-, mikroaalto- ja muuta sähkömagneettista säteilyenergiaa säteilyttämään kuivattua ruumista, jolloin se kuivuu.

- Tyhjiökuivaus. Tässä menetelmässä keraaminen kappale kuivataan tyhjiössä (alipaine). Vihreää runkoa ei tarvitse lämmittää, mutta tietyn alipaineen aikaansaamiseksi tarvitaan pumppulaitteita, joten järjestelmä on suljettava, mikä vaikeuttaa jatkuvaa tuotantoa.

- Yhdistetty kuivaus. Sen ominaispiirteenä on kahden tai useamman kuivausmenetelmän kokonaisvaltainen käyttö, jossa hyödynnetään niiden vahvuuksia ja täydennetään toisiaan, mikä usein johtaa ihanteelliseen kuivausvaikutukseen.

Jotkin kuivausmenetelmät voidaan myös jakaa erä- ja jatkuvatoimisiin kuivauslaitteisiin sen perusteella, onko kuivausprosessi jatkuva. Jatkuvatoimiset kuivaimet voidaan lisäksi luokitella yhteisvirta-, vastavirta- ja sekavirtauksiin kuivausaineen ja työkappaleen liikesuunnan perusteella. Ne voidaan myös luokitella kammiokuivaimiin, tunnelikuivaimiin jne. niiden muodon perusteella.

4. Sintraus

Kun keraamiset korut on muotoiltu ja jalostettu, ne voidaan polttaa. Sintrauslämpötila ja materiaalivalinta määräävät keramiikan ominaisuudet.

(1) Sintrausmekanismi

Sintraus on prosessi, jossa rakeiset keraamiset raakakappaleet asetetaan korkean lämpötilan uuniin, jolloin ne tiivistyvät vahvaksi kiinteäksi materiaaliksi. Sintraus alkaa eliminoimalla kappaleen materiaalihiukkasten väliset tyhjät tilat, jolloin vastaavat vierekkäiset hiukkaset voivat liittyä tiiviiksi kappaleeksi. Sintrausprosessin on kuitenkin täytettävä kaksi perusedellytystä: ① on oltava mekanismi massan kuljetusta varten; ② on oltava energiaa (lämpöenergiaa) massan kuljetuksen edistämiseksi ja ylläpitämiseksi.

Tällä hetkellä hienokeraamisten sintrausmekanismeissa on neljä sintraustapaa: kaasufaasisintraus, kiinteän faasin sintraus, nestemäisen faasin sintraus ja reaktiivisen nesteen sintraus. Niiden materiaalirakenteelliset mekanismit ja sintrausta ohjaavat voimat ovat erilaisia. Tärkeimmät sintrausmekanismit ovat nestemäisen faasin ja kiinteän faasin sintraus, erityisesti perinteisen keramiikan ja useimpien elektronisten keraamisten tuotteiden osalta, jotka perustuvat nestemäisen faasin muodostumiseen, viskoosivirtaukseen ja liukenemis-saostumisprosesseihin. Sen sijaan erittäin puhtaan ja lujan rakennekeramiikan sintraus perustuu pääasiassa kiinteän faasin sintraukseen, jossa materiaalin siirtyminen tapahtuu raerajojen diffuusion tai ristikkodiffuusion avulla.

(2) Keraamisen sintraukseen käytettävät uunit

Keraamisia materiaaleja ja tuotteita voidaan polttaa erilaisissa uuneissa, joko jaksottaisissa tai jatkuvatoimisissa uuneissa. Ensin mainittu on jaksottainen ja soveltuu pienille erille tai erityisille polttomenetelmille. Jälkimmäistä käytetään suuriin tuotantomääriin ja suhteellisen alhaisiin poltto-olosuhteisiin. Yleisimmin käytetty uuni keraamisille koruille on sähköuuni. Polttolämpötila ja tarvittava ilmakehä määräävät valitun uunityypin. Perinteisten keraamisten polttolämpötilojen luokittelun mukaan alle 1100 ℃:n lämpötilat ovat matalalämpötilaisia sintrauksia, 1100~1250 ℃:n lämpötilat ovat keskilämpötilaisia sintrauksia, 1250~1450 ℃:n lämpötilat ovat korkealämpötilaisia sintrauksia ja yli 1450 ℃:n lämpötilat ovat erittäin korkealämpötilaisia sintrauksia.

(3) Keramiikan tärkeimmät sintraustekniikat

Keraamisen sintrauksen teknisiä menetelmiä on useita.

① Normaali painesintraus (tunnetaan myös paineettomana sintrauksena). Sillä tarkoitetaan keraamisen kappaleen vapaata sintrausta ilmakehän paineessa. Sintraus alkaa ilman ulkoisia voimia, kun lämpötila saavuttaa yleensä materiaalin sulamispisteen välillä 0,5~0,8. Tässä lämpötilassa kiinteän faasin sintraus voi aiheuttaa riittävän atomin diffuusion. Sitä vastoin nestefaasisintraus voi edistää nestefaasin muodostumista tai tuottaa nestefaasin kemiallisten reaktioiden avulla diffuusion ja viskoosisen virtauksen helpottamiseksi. Polttokäyrän tarkka muotoilu on ratkaisevan tärkeää normaalipaineisessa sintrauksessa. Sopivalla lämmitysjärjestelmällä voidaan varmistaa, että tuotteissa vähennetään halkeilua ja rakennevikoja, jolloin saanto paranee.

② Kuumapuristussintraus ja kuuma isostaattinen puristussintraus. Kuumapuristussintraus tarkoittaa tietyn paineen (10 ~ 40 Mpa) soveltamista sintrausprosessin aikana, mikä edistää materiaalin kiihtyvää virtausta, uudelleenjärjestelyä ja tiivistymistä. Kuumapuristussintrauksessa käytetty lämpötila on yleensä 100 ℃ alhaisempi kuin tavanomaisessa painesintrauksessa, riippuen pääasiassa eri tuotteista ja siitä, syntyykö nestefaasia. Kuumapuristussintrausmenetelmässä käytetään valmiita muotteja tai jauhe täytetään suoraan muottiin, jolloin prosessi on suhteellisen yksinkertainen. Tällä sintrausmenetelmällä valmistetuilla tuotteilla on suuri tiheys, teoreettinen tiheys 99%, ja erinomainen suorituskyky. Tämä sintrausmenetelmä ei kuitenkaan sovellu monimutkaisten muotoisten tuotteiden valmistukseen, sen tuotantomittakaava on pienempi ja kustannukset korkeammat.

Jatkuva kuumapuristussintraus on erittäin tehokasta, mutta laitteiden ja muottien kustannukset ovat suhteellisen korkeat, eikä se edistä liian paksujen tuotteiden polttamista. Kuumalla isostaattisella puristussintrauksella voidaan korjata edellä mainitut puutteet, ja se soveltuu monimutkaisen muotoisten tuotteiden valmistukseen. Tällä hetkellä tätä sintrausprosessia voidaan käyttää myös joissakin korkean teknologian tuotteissa, kuten keraamisissa laakereissa, peileissä, sotilaallisissa sovelluksissa tarvittavassa ydinpolttoaineessa ja aseiden piipuissa.

③ Reaktiivinen sintraus. Tämä materiaalien sintrausmenetelmä perustuu kaasu- tai nestefaasin ja matriisimateriaalin väliseen vuorovaikutukseen. Tyypillisimpiä edustavia tuotteita ovat reaktiosintrattu piikarbidi ja reaktiosintrattu piinitridi. Tämän sintrausmenetelmän etuja ovat sen yksinkertaisuus, mahdollisuus käsitellä tai olla käsittelemättä tuotteita hieman ja mahdollisuus valmistaa monimutkaisen muotoisia tuotteita. Haittapuolina ovat lopputuotteisiin jäävät reagoimattomat tuotteet, rakennetta on vaikea hallita ja paksumpien tuotteiden täydellinen reaktiivinen sintraus on haastavaa.

Piikarbidin ja piidinitridin reaktiosintrauksen lisäksi on hiljattain kehitetty uusi menetelmä alumiinioksidin reaktiosintraukseen. Tässä menetelmässä voidaan hyödyntää Al-jauheen hapettumisreaktiota valmistettaessa Al2O3 ja Al2O3-Al-komposiitit, joilla on hyvät materiaaliominaisuudet.

④ Nestefaasisintraus. Monissa oksidikeramiikoissa käytetään matalan sulamispisteen lisäaineita, jotka edistävät materiaalin sintraantumista. Lisäaineiden lisääminen ei yleensä vaikuta materiaalin suorituskykyyn tai saattaa jopa vaikuttaa myönteisesti tiettyihin toimintoihin. Kun lisäaineita käytetään korkean lämpötilan rakenteissa, on tärkeää huomata, että raerajoilla oleva lasi on merkittävä tekijä, joka aiheuttaa korkean lämpötilan mekaanisten ominaisuuksien heikkenemistä. Jos valitaan nestemäinen faasi, jolla on korkea sulamispiste tai viskositeetti, tai jos valitaan sopiva nestemäisen faasin koostumus, jonka jälkeen suoritetaan korkean lämpötilan lämpökäsittely tiettyjen kidefaasien saostamiseksi raerajoilla, se voi parantaa materiaalin virumiskestävyyttä.

⑤ Mikroaaltosintrausmenetelmä. Menetelmässä käytetään mikroaaltoenergiaa suoraan kuumennukseen ja sintraukseen. Tällä hetkellä on olemassa mikroaaltosintrausuunia, joiden tilavuus on 1 m3 ja polttolämpötila jopa 1650 ℃. Lämpötila voi olla yli 2000 ℃, jos käytetään grafiittiavusteista lämmittävää uunia valvotussa ilmakehässä. On myös ilmestynyt mikroaaltouunin jatkuvan lämmityksen tunneliuunilaite, jonka pituus on 15 m. Mikroaaltouunien käyttö keramiikan sintraukseen on muita uuneja parempi tuotteen laadun ja energiankulutuksen vähentämisen suhteen.

⑥ Kaariplasmasintrausmenetelmä. Sen lämmitysmenetelmä eroaa kuumapuristuksesta; siinä tuotteeseen kohdistetaan pulssimainen virransyöttö, joka aiheuttaa materiaaliin samanaikaisesti jännitystä, kovettumista ja tiivistymistä. Kokeet ovat osoittaneet, että tämä menetelmä sintraa nopeasti, jolloin materiaaleista voidaan muodostaa hienorakeisia ja tiheitä rakenteita, minkä odotetaan soveltuvan paremmin nanokokoisten materiaalien sintraukseen. Se on kuitenkin vielä tutkimus- ja kehitysvaiheessa, ja monia kysymyksiä on tutkittava perusteellisesti.

⑦ Itse valmistettu sintrausmenetelmä. Se on menetelmä, jolla valmistetaan tarkkuuskeramiikkatuotteita materiaalin itsensä nopean eksotermisen kemiallisen reaktion avulla, mikä säästää energiaa ja vähentää kustannuksia.

⑧ Kaasufaasipinnoitusmenetelmä. Se jaetaan kahteen luokkaan: fysikaaliseen kaasufaasimenetelmään ja kemialliseen kaasufaasimenetelmään. Fysikaalisen menetelmän päätyypit ovat sputterointi ja höyrystyspinnoitus. Sputteroinnissa litteää kohdemateriaalia pommitetaan elektroneilla tyhjiössä, jolloin kohdemateriaalin atomit jännittyvät ja pinnoittavat näytteen substraatin. Vaikka pinnoitusnopeus on hidas ja sitä käytetään vain ohuisiin pinnoitteisiin, se mahdollistaa puhtauden hallinnan eikä vaadi substraatin lämmittämistä. Kemiallisessa höyrypinnoitusmenetelmässä substraattia kuumennetaan samalla kun siihen johdetaan reaktiivisia kaasuja tai kaasuseoksia, jotka hajoavat tai reagoivat korkeissa lämpötiloissa laskeuttaen tuotteita substraatille muodostaen tiheitä materiaaleja. Menetelmän etuna on, että sillä voidaan tuottaa tiheitä hienokiteisiä rakenteita, ja materiaalien optinen läpinäkyvyys ja mekaaniset ominaisuudet ovat paremmat kuin muilla sintrausprosesseilla.

5. Lasitus

Keraaminen kappale koostuu korkean lämpötilan polton jälkeen syntyneistä kiteisistä faaseista, lasifaaseista, raaka-aineiden reagoimattomasta kvartsista ja huokosista. Kiteisen faasin materiaali voi parantaa keraamisten tuotteiden fysikaalisia ja kemiallisia ominaisuuksia, kuten lisätä mekaanista lujuutta, kulutuskestävyyttä ja lämmönkestävyyttä. Sillä on kuitenkin huono valonläpäisykyky ja karkea poikkileikkaus. Lasifaasimateriaali täyttää kiteisen faasimateriaalin ympärillä, jolloin siitä muodostuu yhtenäinen kokonaisuus, mikä parantaa keraamisen tuotteen yleistä suorituskykyä. Silti lasifaasi on hauras ja sillä on huono lämpöstabiilisuus ja kulutuskestävyys, joten lasifaasia on säädettävä tietyllä alueella. Lasifaasi voi parantaa keramiikan valonläpäisevyyttä, jolloin poikkileikkaus on hienompi.

Keramiikka voidaan jakaa lasitettuun ja lasittamattomaan, mutta suurin osa keramiikasta on lasitettava koristeeksi. Jos keraamisissa koristeissa ei ole lasitusta, ne menettävät viehätyksensä riippumatta siitä, kuinka kaunis muoto tai kuinka uusi tyyli niillä on. Keramiikka on tulen taidetta, ja tulen vaikutuksesta tapahtuu erilaisia muutoksia, mutta pääasiassa lasite muuttuu tulessa. Lasitetun keramiikan pinnalla oleva lasite on hyvin samankaltainen kuin lasi, mikä antaa keraamisille astioille sileän ja kiiltävän pinnan. Lasite palvelee koristetarkoitusta, tekee keramiikasta visuaalisesti houkuttelevaa ja parantaa keramiikan mekaanista lujuutta, pintakovuutta ja kemiallisen korroosionkestävyyttä. Koska lasite on sileää lasimaista ainetta, jossa on hyvin vähän huokosia, se on helppo puhdistaa liasta, mikä tarjoaa käyttäjälle mukavuutta.

Lasite, kuten keramiikkarunkokin, valmistetaan kivistä tai maaperästä, mutta se eroaa rungosta siinä, että se sulaa helpommin tulessa. Kun uunin voimakas kuumuus saa materiaalin puoliksi sulamaan, lasitteen raaka-aineet on sulatettava kokonaan nestemäiseen tilaan. Jäähtymisen jälkeen tämä neste jähmettyy lasitteeksi. Lasite on lasimainen kerros imukyvyttömän posliinin pinnalla; sintrattu lasite on silikaattia, ja silikaatin lähteenä käytetään kasvien tuhkaa ja maasälpää.

Lasitteeseen lisättiin keramiikkaa, joka oli poltettu erivärisillä metallioksideilla, jotta lasitteessa näkyisi rikkaita värejä. Keraamisissa koristeissa käytetyt lasitteet ovat hyvin erilaisia, ja niihin kuuluvat pääasiassa punainen lasite, syaaninen lasite, vihreä lasite, keltainen lasite, sininen lasite, valkoinen lasite, musta lasite, violetti lasite, Ru-uunin lasite, teejauhelasite ja monet muut. Värillisten lasitteiden lisäksi on olemassa monia erilaisia, kuten kiteinen lasite, särölasite ja matta lasite. Värilliset lasitteet jaetaan edelleen korkean lämpötilan ja matalan lämpötilan lasitteisiin, joissa on yli 60 erilaista korkean lämpötilan värillistä lasitetta ja yli 30 erilaista matalan lämpötilan värillistä lasitetta, ja raaka-aineiden valikoima on suuri. Keraamisissa koristeissa käytettävä posliinisavi on suhteellisen hienostunutta materiaalivalikoimassa, ja useimmat niistä on päällystetty korkean lämpötilan lasitteella. Lasite tekee esineiden pinnasta vedenpitävän, antaa niille kiiltoa, antaa puhtaan ja kirkkaan tunteen, lisää niiden lujuutta ja tekee niistä helposti puhdistettavia. Näiden lasitevärien avulla keraamiset koriste-esineet voivat esittää rikkaan taiteellisen vaikutelman.

Lasitusmenetelmiä ovat kastaminen, valaminen, siveleminen ja ruiskuttaminen. Upottamisessa koko kappale upotetaan sopivan paksuun lasitteeseen, jonka annetaan imeytyä luonnostaan tiettyyn paksuuteen. Sivelemällä levitetään lasitteeseen kastetulla siveltimellä lasitetta kappaleeseen, ja siveltimen sivua käyttämällä voidaan saada aikaan erikoistehosteita. Ruiskuttaminen tarkoittaa lasitteen levittämistä kappaleeseen ruiskulla. Lasitusmenetelmä voidaan valita keraamisen koristeen muotoilun mukaan, minkä jälkeen koriste sintrataan matalassa lämpötilassa ja lopuksi ripustetaan ne kuivumaan erityisesti suunnitelluille jalustoille, jolloin saadaan hienoja keraamisia koriste-esineitä.