Kuinka puhdistaa ja tarkastaa korujen valukappaleet: Tekniikat eri muotityyppejä varten

Perusperiaatteet ja toimintataidot neljässä tyypillisessä tehtävässä.

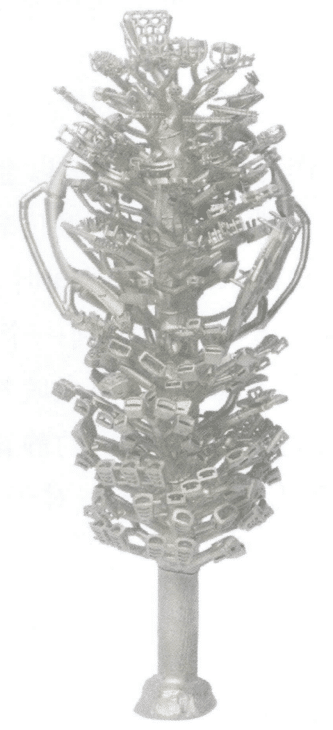

Kun metallineste on jähmettynyt muotissa, valun puhdistusprosessi on määriteltävä sellaisten tekijöiden perusteella, kuten käytetäänkö vahan kiinnitystä, seoksen ominaisuudet, tuotteen rakenne ja muotin luonne. Muotin jäännöslämmön käyttäminen vesiräjähdyspuhdistukseen on tehokas menetelmä valukappaleiden purkamiseen. Se soveltuu kuitenkin vain kulta-, hopea- ja platinakorujen valukappaleisiin, jotka eivät ole kovin herkkiä lämpöshokille. Vahalla kiinnitettyjen korujen valukappaleiden mekaaninen purku voidaan suorittaa vasta, kun muotti on jäähtynyt tiettyyn lämpötilaan, jotta vältettäisiin lämpöshokkien aiheuttama jalokivien pirstoutumisvaara. Purkamisen jälkeen valumetallipuu jää jonkin verran kietoutuneena jäännösmuottiin, jolloin se on pestävä pois korkeapainevesisuihkuilla, jolloin jäännösmuotti puhdistuu tehokkaasti. Pesun jälkeen korujen valukappaleisiin jää väistämättä vielä pieni määrä muotia tietyille alueille, ja pintaan muodostuu usein oksideja, jotka vaikeuttavat myöhempää kiillotusta ja aiheuttavat kontaminaatiota latausmateriaalien uudelleenkäytölle. Siksi liotuksia, kuten fluorivetyhappoa, on käytettävä liottamiseen, kunnes saadaan puhdas valupuu. Työkaluja, kuten pulttileikkureita ja sahoja, käytetään poistamaan valukappaleet yksi kerrallaan metallipuusta, ja ne luokitellaan järjestyksen ja materiaalien mukaan. Timanttihiomalaikkaa käytetään jäljelle jääneiden ruiskujen hiomiseen ja magneettipyörää käytetään korujen valuaihioiden puhdistamiseen.

Tämän projektin avulla opiskelijat hallitsevat eri materiaaleista ja tuotetyypeistä valmistettujen korujen valukappaleiden vastaavat puhdistusmenetelmät ja toimintataidot neljän tyypillisen tehtävän ja luokan jälkeisten jatkoharjoitusten avulla.

Automaattinen kipsin investointi Cleaner

Sisällysluettelo

I jakso Korujen valukappaleiden puhdistus tavallisia kipsimuotteja käyttäen

1. Taustatiedot

1.1 Valujännitys

Valujännitys on kimmojännitys, joka syntyy sen jälkeen, kun valukappale on täysin siirtynyt kimmoisaan tilaan rajoitetun kutistumisen tai asynkronisen kutistumisen vuoksi. Valujännitys voi heikentää valukappaleen rakenteellista lujuutta, mikä johtaa muodonmuutoksiin tai jopa halkeiluun. Valujännitys sisältää kolme tyyppiä: faasimuutosjännitys, lämpöjännitys ja mekaaninen jännitys.

Valun jäähdytysprosessin aikana tapahtuu kiinteän tilan faasimuutoksia, jotka johtavat tilavuuden muutoksiin. Valukappaleen epätasaisen koostumuksen ja lämpötilajakauman vuoksi eri valukappaleissa tapahtuu faasimuutoksia eri aikoina, mikä johtaa epätasaisiin tilavuuden muutoksiin. Tämä osien keskinäinen pakko aiheuttaa jäännösjännitystä, jota kutsutaan faasimuutosjännitykseksi. Esimerkiksi 18 karaatin ruusukullan valukappaleet ovat alttiita järjestäytymismuutoksille jäähdytyksen aikana, jolloin muodostuu järjestäytyneitä faaseja, kuten Au3Cu, AuCu ja AuCu3, joiden tilavuudet ovat epäjohdonmukaisia matriisin kanssa, ja myös faasimuutosten ajoitus eri alueilla vaihtelee, mikä johtaa faasimuutosjännitykseen valukappaleessa.

Lämpöjännitystä esiintyy valun viimeisessä jähmettymisvaiheessa (lähellä soliduslinjaa, jolloin jähmettynyt rakenne on muodostanut dendriittisen verkostorakenteen) ja sitä seuraavan jäähdytysprosessin aikana. Lämpötilaeroista johtuen valujännitys syntyy valukappaleen poikkileikkauksen eri alueilla, sekä sisä- että ulkopuolella, ja alueilla, joiden paksuus vaihtelee. Jäähdytysnopeudet vaihtelevat eri valukappaleissa, mikä johtaa epäyhtenäisiin kiinteän tilan kutistumisnopeuksiin. Valukappaleen eri osat ovat kuitenkin kytkeytyneet toisiinsa kokonaisuutena, ja ne rajoittavat toisiaan, mikä synnyttää lämpöjännitystä. Lämpöjännityksen suuruus on verrannollinen paksun ja ohuen seinämän osien väliseen lämpötilaeroon, kun paksuseinäinen osa siirtyy plastisesta tilasta kimmoisaan tilaan; mitä suurempi seinämän paksuusero valukappaleessa on, sitä suurempi on lämpöjännitys.

Mekaaninen jännitys aiheutuu siitä, että valumuotti tai muut esteet estävät valua jäähtymiskutistumisen aikana. Tämä jännitys voi olla veto- tai leikkausjännitystä. Mekaaninen jännitys häviää, kun valukappale on poistettu muotista ja sen kutistumisen esteet on poistettu.

1.2 Purkamisaika

Jäähdytysprosessin aikana valukappaleen jähmettymisen jälkeen jäähdytysnopeudet vaihtelevat eri paikoissa. Ohutseinäisillä alueilla jäähtymisnopeus on nopea ja paksuseinäisillä alueilla hidas. Seinäpaksuuden ero on merkittävä tekijä, joka vaikuttaa valujännitykseen. Koska kipsimuotit ovat huonoja lämmönjohtimia, valukappaleen jäähtymisnopeus kipsimuotin sisällä on hyvin hidas, mikä auttaa vähentämään eri osien jäähtymisnopeuksien eroja. Kun valu puretaan korkeissa lämpötiloissa, sen jäähtymisnopeus kasvaa merkittävästi. Jos muotinpoistoaika on liian lyhyt, korkean lämpötilan valu altistuu suoraan ilmalle tai joutuu kosketuksiin veden kanssa, mikä voi johtaa muodonmuutoksiin, halkeiluun ja suureen sisäiseen jännitykseen valussa. Siksi valun purkuajan pidentäminen asianmukaisesti, jotta valukappale voidaan purkaa matalammassa lämpötilassa, on hyödyllistä valukappaleen lämpöjännityksen vähentämiseksi. Jos purkuaika on kuitenkin liian pitkä, se vaikeuttaa valun purkamista, vaikuttaa tuotannon tehokkuuteen ja nostaa tuotantokustannuksia.

Valun purkuajalla on merkittävä vaikutus tuotannon tehokkuuteen ja tuotteen laatuun. Kohtuullisen purkuajan määrittämiseksi on tarpeen ottaa kokonaisvaltaisesti huomioon sellaiset tekijät kuin valukappaleen materiaaliominaisuudet, jähmettymisaika ja mikrorakenteen muutokset jähmettymis- ja jäähdytysprosessin aikana sekä valukappaleen rakenne. Erittäin puhtaiden jalometallikorujen, kuten puhtaan kullan ja puhtaan hopean, osalta, koska materiaalien plastisuus on erittäin hyvä ja koska niiden rakenne muuttuu jäähdytyksen aikana, halkeiluriskiä ei juuri ole, kun ne puretaan korkeissa lämpötiloissa. Kuitenkin 18 karaatin kullan, 14 karaatin kullan ja 925-hopean kaltaisten materiaalien plastisuus korkeissa lämpötiloissa on huomattavasti heikompi kuin puhtaan kullan ja puhtaan hopean, ja jäähdytyksen aikana voi tapahtua kiinteän olomuodon faasimuutoksia. Jos purku ja puhdistus tehdään liian aikaisin, valukappaleen muodonmuutosten ja halkeilun todennäköisyys kasvaa huomattavasti.

1.3 Purkamisen puhdistusmenetelmät

Jalokivien valutuotannossa valukappaleiden irrotusmenetelmiin kuuluvat pääasiassa mekaaninen puhdistus, vesiräjähdyspuhdistus ja hydraulinen puhdistus.

(1) Mekaaninen puhdistus

Valukappaleiden, kuten vaha- ja lasikorujen, jotka ovat hyvin herkkiä lämpöshokille, mekaaninen puhdistus suoritetaan yleensä matalissa lämpötiloissa, jotta vältetään korkean lämpötilan purku, joka voi aiheuttaa halkeamia valukappaleisiin. Perinteiseen mekaaniseen puhdistusmenetelmään kuuluu manuaalinen toiminta, jossa muottien puhdistamiseen käytetään työkaluja, kuten vasaroita ja rautatankoja, joiden työmäärä on suuri, työteho heikko ja työolosuhteet huonot, ja niitä käytetään harvoin tuotannossa.

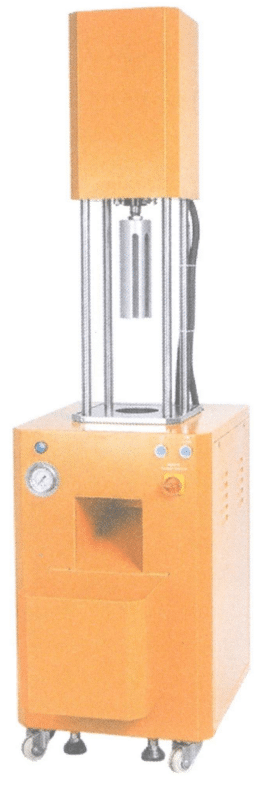

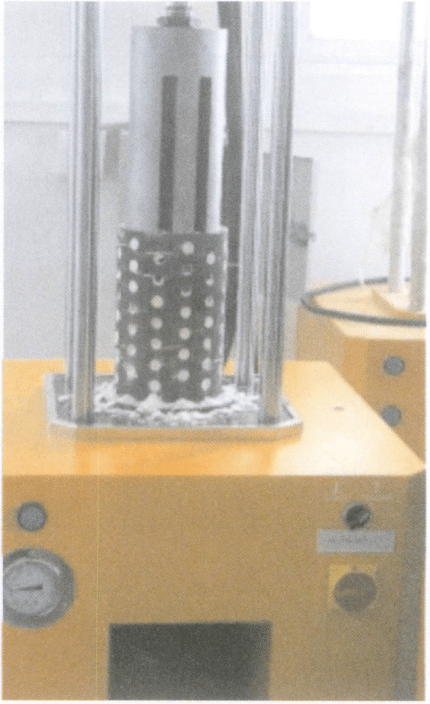

Tällaisiin tuotteisiin käytetään pääasiassa mekaanista puristuspuristusmenetelmää, jossa käytetään kuvassa 8-1 esitettyjä laitteita. Siinä käytetään hydraulista mekanismia, ja painetangon pää voi painaa alaspäin teräspullon sisäseinämää pitkin, puristamalla metallipuun yhdessä kipsimuotin kanssa, jolloin purku on yksinkertaista ja nopeaa, ja se soveltuu erityisen hyvin vaha-asetettujen valutuotteiden purku-käsittelyyn alhaisissa lämpötiloissa. Koska pölyä syntyy suulakepuristuspuristuspuhdistusprosessin aikana, työalueella tarvitaan yleensä erityisiä ilmanvaihtolaitteita työolosuhteiden parantamiseksi.

(2) Vesiräjähdyspuhdistus

Vesiräjähdyspuhdistuksessa valukappaleet, jotka on valettu ja jäähdytetty tiettyyn lämpötilaan, asetetaan muottien kanssa vesialtaaseen, jolloin vesi pääsee nopeasti muottien sisään, mikä aiheuttaa nopean höyrystymisen ja paineen nousun ja johtaa räjähdykseen, joka räjäyttää muotit irti valukappaleista. Se koostuu kolmesta vaiheesta: veden pääsy, höyrystyminen ja paineen räjähtäminen.

① Veden sisääntulo. Vesi tunkeutuu muottimateriaaliin dynaamisen painepään ja staattisen painepään alaisena, ja muottimateriaalien välisten rakojen "kapillaarinen" toiminta tunkeutuu myös sisempiin kerroksiin valujauhehiukkasten välisten rakojen kautta ja höyrystyy lämmön vaikutuksesta. Siksi kaikkien toimenpiteiden toteuttaminen suuren vesimäärän nopean pääsyn edistämiseksi on ensimmäinen perusedellytys vesiräjähdyksen muodostumiselle.

② Höyrystyminen. Kun vesi on päässyt kuumaan muottiin, se höyrystyy lämmön vaikutuksesta, ja höyry laajenee jatkuvasti. Kun höyrynpaine on pienempi kuin veden tunkeutumispaine, vesi tunkeutuu silti syvälle muottiin, ja höyryn määrä kasvaa edelleen, jolloin höyrynpaine nousee. Kun höyrynpaine on yhtä suuri tai suurempi kuin veden tunkeutumispaine, syntyy ilmiö, jossa höyrynpaine estää vettä jatkamasta tunkeutumista tai vähentää veden tulonopeutta, mikä vaikuttaa vesiräjähdyspuhdistuksen tehokkuuteen. Vesiräjähdystoiminnon aikana muotin heiluttaminen vedessä voi aiheuttaa halkeamia muottiin, lisätä veden dynaamista painepäätä ja nopeuttaa sisäänvirtausta ja höyrystymisnopeutta. Siksi riittävä veden sisäänvirtaus ja nopeutunut höyrystyminen ovat toinen perusedellytys vesiräjähdyksen muodostumiselle.

③ Paineistettu räjähdys. Paineistettu räjähdys on vesiräjähdyspuhdistusprosessin viimeinen vaihe. Sen paine johtuu pääasiassa kahdesta seikasta: toisaalta veden jatkuva höyrystyminen lisää painetta; toisaalta jo höyrystynyt höyry laajenee ja lisää painetta jatkuvissa lämmitysolosuhteissa. Lisäksi höyryn on oltava ympäröity tietyllä suljetulla alueella; muutoin, jos höyry vuotaa ulos ja paine ei täytä vaatimuksia, se heikentää vesiräjähdyksen vaikutusta. Siksi tiettyjen suljettujen olosuhteiden luominen ja höyryn paineen nopean nousun edistäminen ovat kolmas perusedellytys vesiräjähdyksen muodostumiselle.

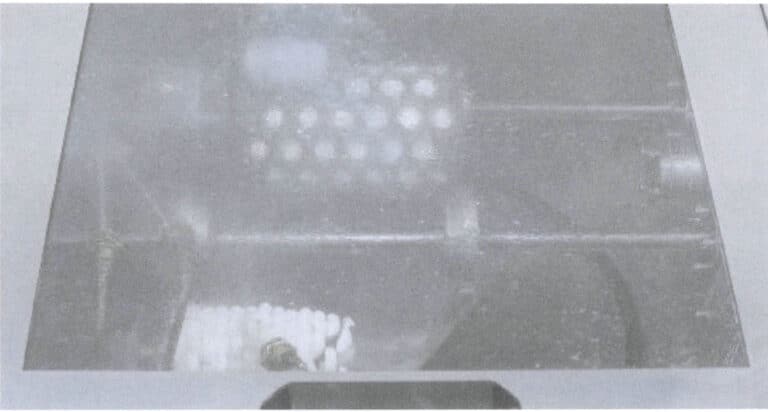

Koska korujen valumuotit ovat yleensä pieniä, myös vesiräjähdyspuhdistuslaitteet ovat yleensä pieniä. Joissakin yrityksissä käytetään jopa vesitynnyreitä vesiräjähdyspuhdistuksen suorittamiseen pitkällä veden virtauksella. Kun valmistetaan suurempia eriä tai valetaan suurempia käsityökoristeita ja muita valukappaleita, on tarpeen perustaa vesiräjähdyspuhdistusaltaita, jotka on yleensä valmistettu kokonaan ruostumattomasta teräksestä tai PVC:llä vuoratuista ruostumattomasta teräskehyksistä. Näillä vesiräjähdyspuhdistusaltailla on hyvät paineensieto- ja korroosionkesto-ominaisuudet, kuten kuvassa 8-2 on esitetty.

(3) Hydraulinen puhdistus

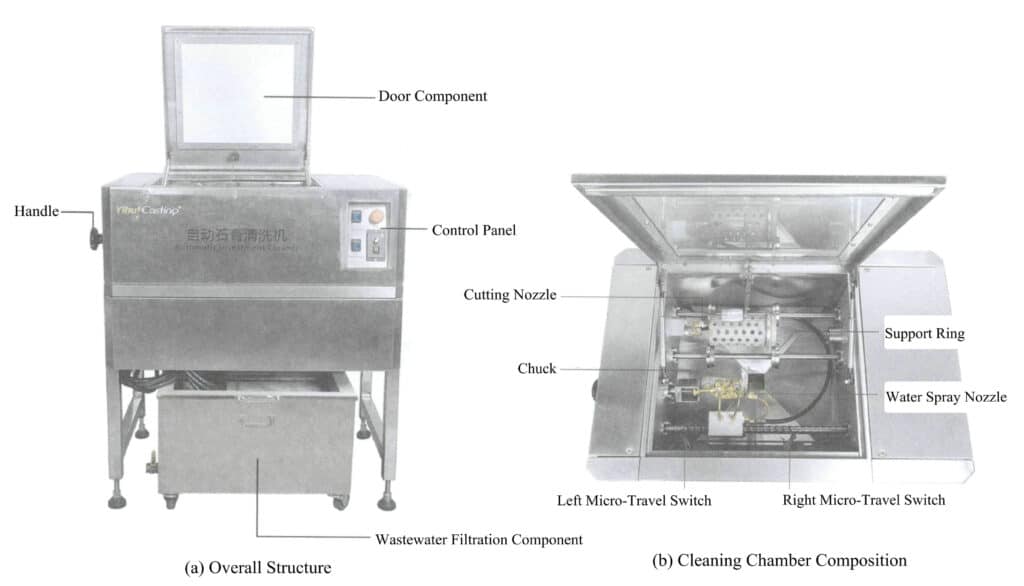

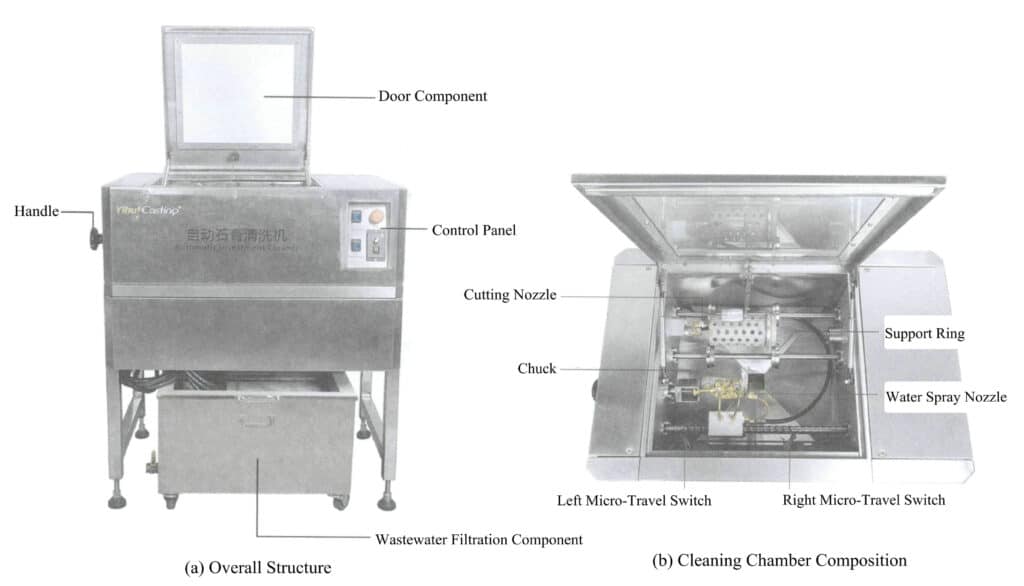

Hydraulinen puhdistus on prosessi, jossa veden iskuvoiman avulla puhdistetaan valukappaleiden pinnalle tai sisälle käärityt muottimateriaalit. Kuivaan mekaaniseen puhdistukseen verrattuna tällä menetelmällä vältetään suurten pölymäärien syntyminen puhdistusprosessin aikana, ja sitä käytetään laajalti. Hydrauliseen puhdistukseen liittyvät laitteet voidaan jakaa kahteen luokkaan automaatioasteen perusteella: korkeapaineiset valukipsimuottien puhdistuslaitteet ja automaattiset kipsisijoitusten puhdistuslaitteet.

Korkeapainevalukipsimuotin puhdistuslaite on laajalti käytetty korumuottien puhdistuslaite, kuten kuvassa 8-3 on esitetty. Sen periaatteena on muuntaa vesijohtovesi korkeapainepumpun avulla korkeapainevedeksi ja ohjata se putkia pitkin korkeapainevesipistoolin suuttimeen. Korkeapaineinen, hidaskäyntinen vesi muuttuu sitten matalapaineisiksi, nopeiksi vesisuihkuiksi, jotka vaikuttavat jatkuvasti metallipuun pintaan voimakkaalla liike-energialla, jolloin valujauhe irtoaa ja saavutetaan puhdistustarkoitus. Puhdistimen etupuolelle asetetaan molemmin puolin käsineet, jotta vesi ei roisku ulos; päälle asetetaan lasikansi, jotta pesukammion sisäisiä olosuhteita voidaan helposti tarkkailla.

1.4 Kipsijätteen nestemäisen käsittelyn käsittely

Riippumatta siitä, käytetäänkö vesiräjähdyspuhdistusmenetelmää vai hydraulisia puhdistusmenetelmiä, syntyy maitomaista valkoista jätenestettä, joka sisältää suuren määrän kipsivalumateriaalijätettä. Jos tämä jäteneste päästetään suoraan pois, se vahingoittaa ympäristöä. Sen vuoksi on ryhdyttävä toimenpiteisiin jäteliemen käsittelemiseksi.

Tällä hetkellä kipsijätteen pääasiallinen käsittelymenetelmä on laskeutus, joka perustuu periaatteeseen, jonka mukaan vesivirtauksessa olevien suspendoituneiden kiintoainehiukkasten annetaan laskeutua ajassa, joka on lyhyempi kuin aika, joka kuluu veden virtaamiseen ulos laskeutusaltaasta, jolloin suspendoituneet kiintoaineet erotetaan vesivirrasta ja saavutetaan veden puhdistus. Tätä varten veden räjähdyspuhdistuksen ja hydraulisen puhdistuksen kohteisiin perustetaan jätenesteen keräysaltaat, joihin kuuluu komponentteja, kuten sisääntulo, saostussäiliö ja ulostulo, kuten kuvassa 8-5 on esitetty. Saostussäiliössä on useita ohjauslevyjä, jotka on sijoitettu jäteveden virtaussuuntaan hidastamaan jäteveden virtausnopeutta, jolloin jäteveden kiintoaineille jää riittävästi aikaa laskeutua. Jäähdytysnesteen jatkopuhdistamiseksi jotkin koruyhtiöt ovat myös erityisesti perustaneet suuria ulkona sijaitsevia laskeutusaltaita, joissa primäärisen laskeutuksen läpikäynyt jäteliemi puhdistetaan edelleen, kuten kuvassa 8-6 on esitetty.

1.5 Valukappaleiden happokastelu

Huuhtelun jälkeen korumetallipuuhun jää väistämättä valumateriaaleja joihinkin aukkoihin, syvennyksiin ja sokeisiin reikiin. Lisäksi metallipintaan jää usein ruskea kalvo tai musta metallioksidi. Ennen kuin metallipuun seuraavaan toimenpiteeseen ryhdytään, metallipinta on puhdistettava kemiallisella liotusmenetelmällä.

Kipsivalumateriaalit koostuvat pääasiassa tulenkestävistä kiviaineksista ja kipsisideaineista. Tulenkestävät kiviainekset valmistetaan yleensä piidioksidimateriaaleista. Korkean lämpötilan paahtamisen ja valun jäähdyttämisen jälkeen piidioksidi käy läpi useita kiteisiä muunnoksia, ja kipsin osa muuttuu vedettömäksi kalsiumsulfaatiksi, mikä vähentää sidoslujuutta. Liottamalla kemiallisessa liuoksessa pyritään reagoimaan useimpien jäännösmuotissa olevien komponenttien kanssa muodostaen liukoisia aineita, jolloin valupinta voidaan puhdistaa edelleen. Erilaiset epäorgaaniset hapot voivat liuottaa metallipinnan oksidikalvon. Silti vain fluorivetyhappo vaikuttaa merkittävästi piidioksidiin, jonka reaktiokaava on seuraava: SiO2+4HF==SiF4↑+2H2O. The tuote tetrafluorosilaani (SiF4) on väritön, myrkyllinen kaasu, jolla on pistävä haju huoneenlämmössä.

Siksi fluorivetyhappoa käytetään laajalti korumetallipuiden liottamiseen todellisessa tuotannossa. Fluorivetyhappoliuoksen pitoisuus ja liotusaika on valittava metallimateriaalin korroosionkestävyyden perusteella. K-kullan, puhtaan kullan ja hopeakorujen valukappaleiden liotusaika on 20 minuuttia, kun fluorivetyhapon konsentraatio on 20%~30%; purppurakuparin ja messinkikorujen valukappaleiden liotusaika on 20 minuuttia, kun fluorivetyhapon konsentraatio on 5%~10%; platinan valukappaleiden liotusaika on 60 minuuttia, ja fluorivetyhapon konsentraatio on 50%~60%. Fluorivetyhapon voimakkaan syövyttävyyden vuoksi se on säilytettävä erityismuovisäiliöissä eikä lasiastioissa; käytön aikana on noudatettava turvatoimia, mukaan lukien muovikäsineiden ja suojalasien käyttö.

1.6 Jäljelle jäävän ruiskun kiillottaminen

1.7 Magneettinen kiillotus Puhdistus

Happoon upottamisen jälkeen valukappaleiden pinnassa voi olla vielä likaa, oksidikalvoa, purseita ja valujauhetta, mikä lisää viimeistelyn työmäärää. Siksi useimmat valmistajat suorittavat valukappaleille magneettikiillotuspuhdistuksen.

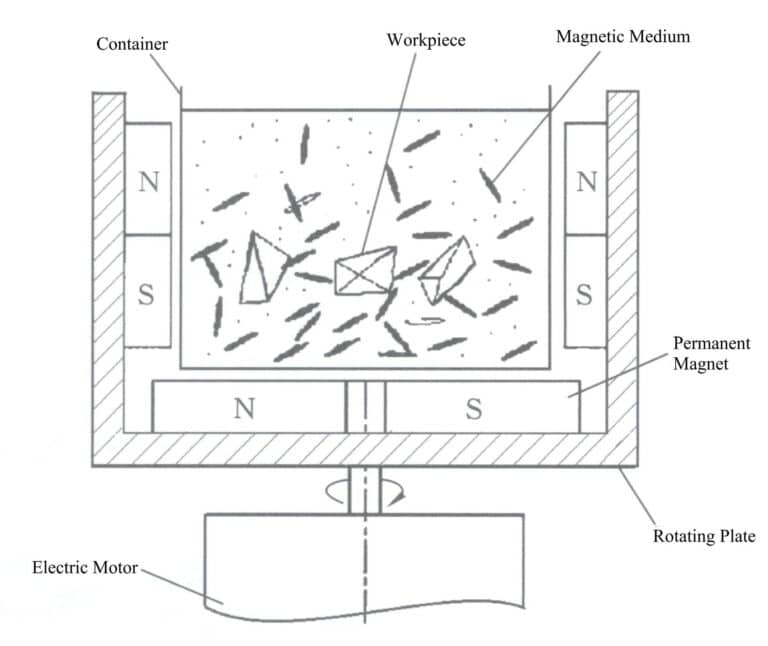

Magneettikiillotuspuhdistuksen periaate on esitetty kuvassa 8-8. Siinä käytetään suurtaajuista magneettikäyttöä voimakkaiden ja vakaiden magneettivaikutusten aikaansaamiseksi, jolloin ruostumattomasta teräksestä valmistetut hiontaporat suorittavat suurnopeushyppy-, virtaus- ja kääntötoimintoja ja luovat kattavan ja monikulmaisen kitkan valukappaleiden aukkoihin, syvennyksiin, kuolleisiin kulmiin ja pintoihin, jolloin saadaan aikaan nopea lian, jyrsinnän ja oksidikalvojen poisto, eikä se vahingoita työstettävän kappaleen pintaa tai vaikuta työstettävän kappaleen tarkkuuteen, ja se voi myös lisätä sen pinnan kovuutta.

2. Tehtävän toteuttaminen

Tämä tehtävä on kipsimuotista valmistettujen 18K platinakorujen valukappaleiden puhdistusmenetelmä.

(1) Vesiräjähdyksen puhdistusajan määrittäminen

Kaupallisessa 18 karaatin platinassa käytetään useimmiten nikkeliä valkaisuaineena, ja se on seosmateriaali, joka koostuu pääasiassa kullasta, nikkelistä, kuparista jne. Tämäntyyppinen materiaali on jatkuva kiinteä liuos, jolla on hyvä plastisuus korkeissa lämpötiloissa. Siitä huolimatta siinä tapahtuu faasierottelua alhaisemmissa lämpötiloissa, mikä lisää lujuutta ja kovuutta mutta vähentää sitkeyttä ja plastisuutta. Määritettäessä vesiräjähdyspuhdistusaikaa on otettava kattavasti huomioon sellaiset tekijät kuin teräskolvin koko ja tuotteen rakenne ja pyrittävä saavuttamaan optimaalinen tasapaino valujännityksen vähentämisen ja vesiräjähdyspuhdistuksen tehokkuuden välillä. Jos vesiräjähdyspuhdistus tehdään liian aikaisin, liiallinen valujännitys voi aiheuttaa muodonmuutoksia tai halkeilua; jos se tehdään liian myöhään, puhdistusvaikutus on heikko. Teräspulloissa, joiden ulkohalkaisija on alle 4 tuumaa, muotin seisonta-aika ilmassa valun jälkeen on yleensä noin 10-15 minuuttia; teräspulloissa, joiden ulkohalkaisija on 4-6 tuumaa, seisonta-aika on yleensä noin 15-20 minuuttia; isommissa teräspulloissa seisonta-aikaa on pidennettävä ja säädettävä tuotteen rakenteen mukaan.

(2) Vesiräjähdyspuhdistus

Kiinnitä muotti pihdeillä ja upota se vesiräjähdyspuhdistussäiliöön kuvan 8-9 mukaisesti. Kun korkealämpöinen muotti joutuu kosketuksiin kylmän veden kanssa, tapahtuu välittömästi vesiräjähdysvaikutus, ja kuuluu matala jyrisevä räjähdysääni. Liikuta varovasti pideltyä muottia varmistaaksesi riittävän kosketuksen veden kanssa hyvän vesiräjähdysvaikutuksen aikaansaamiseksi. Tuotannon aikana on tarpeen puhdistaa välittömästi vesiräjähdesäiliön pohjalle laskeutunut muotin jätemateriaali, jotta puhdistussäiliössä säilyy riittävä vesisyvyys.

(3) Korkeapainepesu

Poista metallipuu teräspullosta, aseta se korkeapainevalukipsimuotin puhdistusaineeseen ja sulje tarkkailuikkuna. Työnnä kätesi pesukammioon kumihanskojen läpi, vakuuta metallipuu ja kohdista se suuttimeen. Paina jalkakytkintä käynnistääksesi puhdistuslaitteen ja pestäksesi metallipuun korkeapaineisella vesisuihkulla. Siirrä ja käännä metallipuuta molemmilla käsillä, jotta kaikki osat pestään perusteellisesti, kuten kuvassa 8-10 näkyy.

(4) Happo upottamalla

Käytä fluorivetyhappoa, jonka pitoisuus on 25%, käytä suojavarusteita, kiinnitä metallipuu pihdeillä ja aseta se varovasti happoliuokseen kuvan 8-11 mukaisesti. Peitä se ja anna sen odottaa. Kun olet liottanut 20 minuuttia, irrota metallipuu, huuhtele se siihen tarkoitetussa talteenottoastiassa ja pese se huolellisesti juoksevan veden alla. Tarkista, onko metallipuussa jäljellä valujauhetta; jos sitä on, sitä on liotettava uudelleen. Jonkin ajan kuluttua fluorivetyhappoliuoksen teho heikkenee, jolloin liotusaikaa on pidennettävä tai lisättävä uutta happoa.

(5) Puhdistus ja kuivaus

Puhdista metallipuu perusteellisesti, kuivaa se hiustenkuivaajalla tai kuumailmauunilla kuvan 8-12 mukaisesti, punnitse se ja laske tämän erän sulamis- ja valuhäviö.

Kuva 8-11 Metallipuun liotus hapossa

Kuva 8-12 Kuivaus

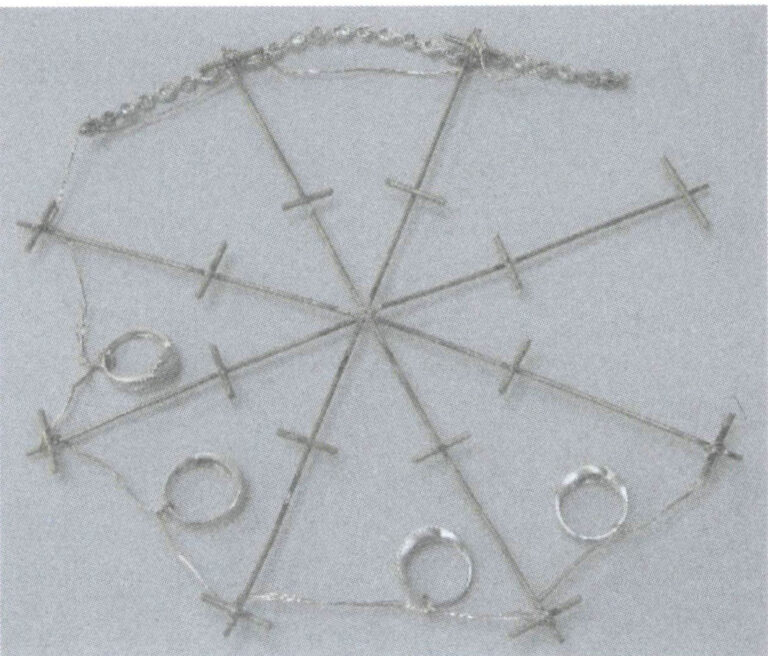

(6) Leikkausaihiot

Puhdistetut korujen valukappaleet ovat edelleen puunmuotoisia, ja ne on leikattava pois ruiskusta, lajiteltava luokittain ja tyypeittäin, jotta ne voidaan valmistella seuraavaa tuotantoprosessia varten.

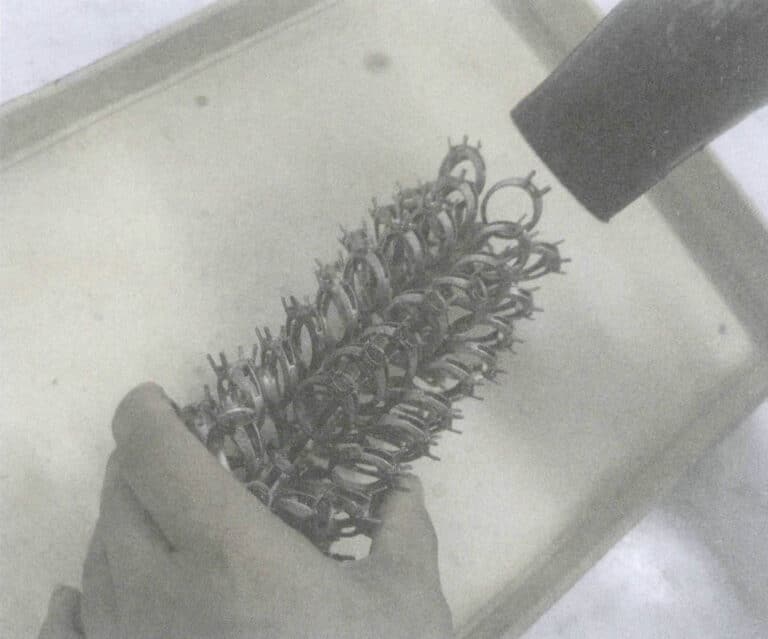

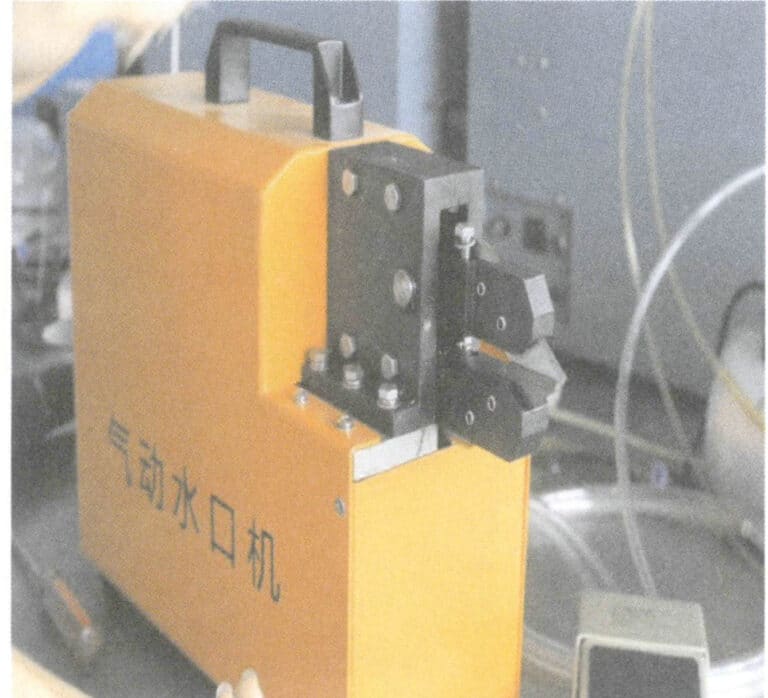

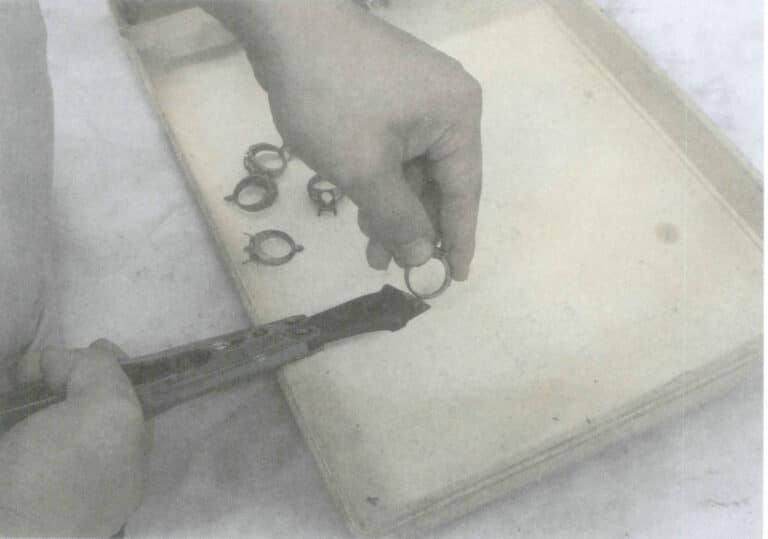

Koska kaikki valukappaleiden ruodot on liitetty puun ytimeen ja ne ovat suhteellisen lähellä toisiaan, ja ruodot ovat tietyssä kulmassa puun ytimeen nähden, ei ole helppoa leikata ruodot alaspäin. Sen vuoksi valukappaleet olisi katkaistava puun ytimestä järjestyksessä viereisestä valukupista puun latvaan. Valukappaleiden vahingoittumisen välttämiseksi käytetään yleensä kaksivaiheista leikkausmenetelmää: leikataan kouru tietyllä etäisyydellä valukappaleesta ja sen jälkeen leikataan ylimääräinen kouru pois. Tuotannon tehokkuuden parantamiseksi ja työmäärän vähentämiseksi voidaan käyttää pneumaattista puristuskonetta kerralla tapahtuvaan leikkaamiseen, kuten kuvassa 8-13 on esitetty. Kädessä pidettäviä leikkureita käytetään, kun kukin valukappale leikataan erikseen, kuten kuvassa 8-14 on esitetty, mikä helpottaa leikkaussuunnan ja jäännösvalun hallintaa. Yleensä paras 1,5 mm:n etäisyydellä aihiosta. Kun jäännösjäännös on liian lyhyt, se voi helposti deformoitua tai vahingoittaa aihiota; kun se on liian pitkä, se lisää myöhemmän käsittelyn työmäärää.

Kuva 8-13 Aihion leikkaaminen pneumaattisella puristuskoneella.

Kuva 8-14 Käytetään leikkureita jäännösjäännöksen leikkaamiseen.

(7) Jäljelle jäävän ruiskun kiillotus

Työn tehokkuuden parantamiseksi käytetään ensisijaisesti suuttimien kiillotuskoneita, joilla jäljelle jäävä vesiraja käännetään tuotannon aikana. Aloituksen jälkeen säädä jäähdytysruisku, ja optimaalinen pisaranopeus on yleensä 2~3 pisaraa sekunnissa. Tarkkaile työkappaleen vesiviivan asentoa työkappaleen hiontakulman määrittämiseksi. Aloituksen jälkeen käytä epäjatkuvaa menetelmää lähellä teräspyörää, kuten kuvassa 8-15 on esitetty, samalla kun tarkkailet ja yrität pitää ruiskun tasaisena varoen vahingoittamasta työkappaletta, kiinnittäen erityisesti huomiota piikkien, kynsien ja urien asentoihin. Kun sorvaat työkappaletta, luokittele metallijauhe säiliöihin materiaalin mukaan. Kun jokainen työkappale on hiottu, puhdista metallijauhe viipymättä ja pese kätesi sille tarkoitetussa kierrätysastiapurkissa, jotta jalometallihäviö olisi mahdollisimman pieni.

(8) Magneettinen kiillotus Puhdistus

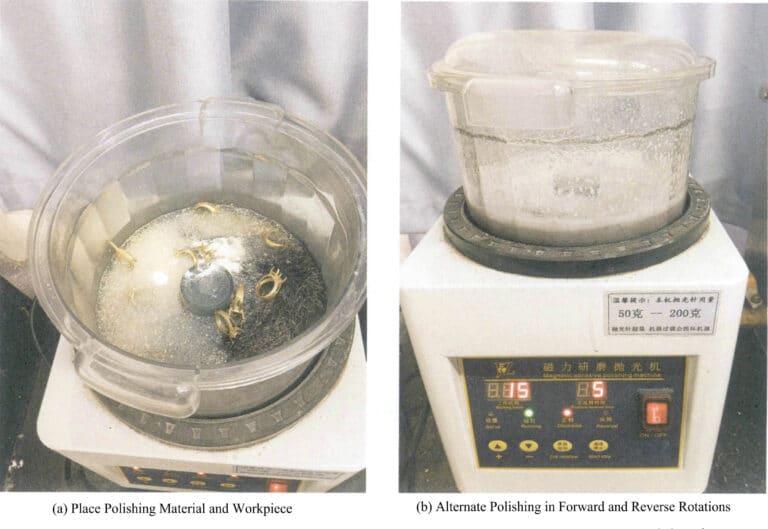

Valmistetaan ensin kiillotusneste sekoittamalla kiillotusjauhe ja vesi massasuhteessa 3,5%. Aseta sen jälkeen teräsharjat (halkaisija 0,5 mm ja 0,3 mm, suhteessa 4:1 ) astiaan kuvan 8-16 mukaisesti. Työkappaleen massa määräytyy tumblerin mallin mukaan, joka ei yleensä ylitä 500 g. Pyörimisnopeus on valittava korumateriaalin perusteella; K-platinalle voidaan yleensä valita 1800~2000 r/min. Aseta myötä- ja vastapäivään pyörimisaika, tyypillisesti suunnan vaihtaminen 5 minuutin välein, kokonaiskesto 15~30 min. Huomautus: Jos säiliössä oleva työkappale on liian suuri, sitä asetetaan liikaa tai asetettua suuntaa muutetaan liian usein, se voi aiheuttaa koneen pysähtymisen kiireellisesti. Kun päivittäinen työ on suoritettu, laite on pyyhittävä puhtaaksi, jotta se pysyy kuivana ja siistinä. Kun teräspuristimien väri tummuu, ne on puhdistettava neutraalilla pesuaineella. Uusia ja vanhoja teräspuristimia ei saa sekoittaa keskenään, ja kiillotusneste on vaihdettava, kun se muuttuu ruskeaksi.

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

II jakso Korujen valukappaleiden puhdistaminen vahalla valettuja kipsimuotteja käyttäen

1. Taustatiedot

(1) Vahalla kiinnitettyjen jalokivien irtoaminen ja rikkoutuminen

Verrattuna perinteisiin kullan kiinnitystekniikoihin, vaha-asennuksen valuprosessi voi merkittävästi parantaa tuotannon tehokkuutta ja alentaa tuotantokustannuksia, minkä vuoksi sitä käytetään laajalti korujen valmistuksessa. Tärkeä indikaattori vahafiksauksen laadusta on jalokivien vakaus; vahafiksausvalun jälkeen jalokivien ei pitäisi löystyä, värjäytyä tai rikkoutua. Vaha-asennevalu on kuitenkin monimutkainen prosessi, sillä jalokivien on kestettävä useita lämpötilan muutoksia, lämpöshokkien aiheuttamia lämpörasituksia ja valun kutistumista. Kutistumisprosessin aikana syntyvä mekaaninen rasitus aiheuttaa riskejä, kuten löystymistä, halkeilua ja värimuutoksia, erityisesti kun useita jalokiviä asetetaan, mikä voi helposti johtaa rikkoutumiseen ja aiheuttaa yrityksille merkittäviä taloudellisia tappioita. Kun jalokivi rikkoutuu, sitä on lisäksi vaikea käsitellä; rikkoutunut jalokivi on irrotettava ja korjattava paikalleen kulta-asennusmenetelmillä, mikä vaikuttaa suuresti tuotantokustannuksiin ja tehokkuuteen.

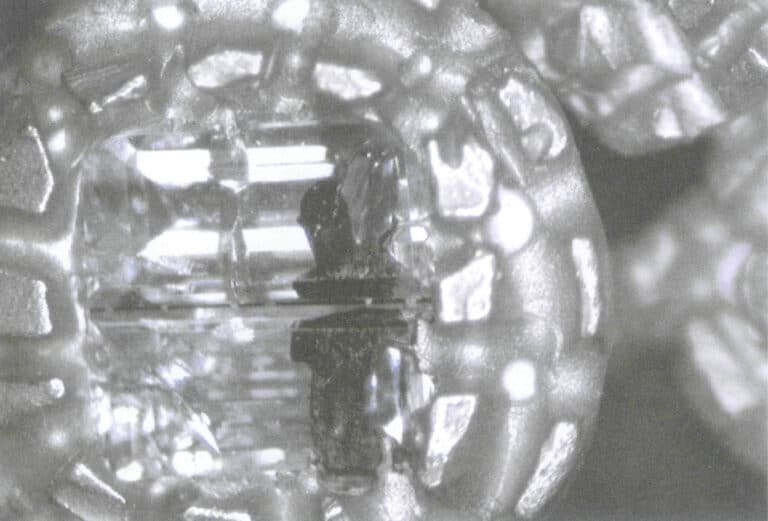

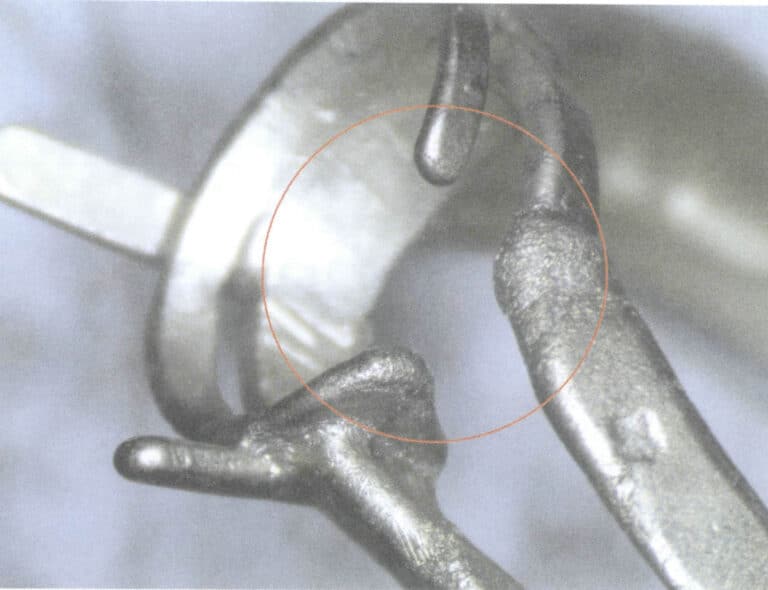

Jalokivet kestävät huonosti lämpöshokkeja. Oletetaan, että vahaan valettu valukappale puretaan korkeissa lämpötiloissa. Tällöin jalokiviin voi nopean jäähtymisen aikana syntyä huomattavaa lämpöjännitystä, mikä johtaa suureen rikkoutumisriskiin, varsinkin jos vahafiksausvalussa käytetään jalokiviä, joissa on sisäisiä halkeamia, kuten kuvassa 8-17 on esitetty. Tämän vuoksi vahafiksauksella tehdyt korujen valukappaleet eivät sovellu vesiräjähdyspuhdistukseen, vaan muotti on jäähdytettävä hitaasti matalaan lämpötilaan ennen muotin purkamista. Sopivampi purkupuhdistusmenetelmä on mekaaninen puristuspuristus.

Jotta jalokivet näyttäisivät hyvältä, ei yleensä ole suositeltavaa käyttää suuria piikkejä (kynsiä) tai leveitä, paksuja reunoja jalokivien kiinnittämiseen. Sen sijaan on käytettävä hienompia vahakynsiä (kynsiä) tai ohutseinäisiä, kapeita vahareunoja, jotka korvataan metallilla valun jälkeen jalokivien kiinnittämiseksi paikoilleen. Tämä rakenne antaa jalokiville suhteellisen heikon tuen; kun siihen kohdistuu ulkoisia voimia, jos voima ylittää metallin lujuuden, se voi aiheuttaa muodonmuutoksia metallin kiinnityskohdassa, mikä johtaa jalokiven siirtymiseen tai irtoamiseen, kuten kuvassa 8-18 on esitetty.

Kun valukappaleiden puhdistusprosessin aikana käytetään mekaanista puristuspuristusta, jos puristusvoima vaikuttaa suoraan metallipuuhun, tietyt metallipuussa olevan valukappaleen osat voivat deformoitua muotin esteenä, mikä aiheuttaa jalokivien irtoamisen. Tämä pätee erityisesti silloin, kun suulakepuristussauva on kiinteä sylinteri, koska se siirtää helposti suulakepuristusvoiman valukappaleeseen, mikä aiheuttaa muodonmuutoksia ja rikkoutumista, mikä johtaa jalokivien putoamiseen. Tämän vuoksi suulakepuristussauva on suunniteltava kuvan 8-19 mukaiseksi dispersiiviseksi levyksi, jotta suurin osa suulakepuristusvoimasta vaikuttaa vain kosketusalueeseen, jolloin kyseisellä alueella oleva muotti romahtaa vaikuttamatta kauempana olevaan valukappaleeseen. Jos suulakepää asetetaan ohutseinäiseksi sylinterimuotoon, jonka ulkohalkaisija on hieman pienempi kuin teräskolvin sisähalkaisija, niin suulakepuristamisen aikana vain sylinterin seinämä kiilautuu muottiin, jolloin sylinterin seinämän viereinen ohut muottikerros luhistuu, mutta ympäröivään muottiin ei vaikuta juuri lainkaan, mikä vähentää merkittävästi suulakepuristamisen vaikutusta valukappaleeseen.

Kuva 8-18 Jalokivien putoaminen vahaan valetuista koruista.

Kuva 8-19 Mekaanisessa suulakepuristuksessa käytettävän pään rakenne.

(2) Vaha-asetettujen valukappaleiden happokyllästyskäsittely hapossa

Pesun jälkeen korujen valupuu on yleensä liotettava fluorivetyhapossa, jotta valujauheen jäännökset, oksidikalvot, sulkeumat jne. voidaan poistaa valun pinnalta. Vahaan kiinnitetyissä valukappaleissa valukappaleeseen kuitenkin upotetaan metallirungon lisäksi myös jalokiviä. Sen vuoksi on määritettävä, onko happokyllästys sopiva jalokivien ominaisuuksien perusteella. Tavallisista jalokivistä kvartsia, obsidiaania ja muita piidioksidipohjaisia jalokiviä sekä akvamariinia, smaragdia ja topaasia, jotka ovat silikaattipohjaisia, fluorivetyhappo voi syövyttää, joten ne eivät sovellu fluorivetyhappokasteluun.

2. Tehtävän toteuttaminen

Tässä työssä käytetään valupuristinta ja automaattista kipsivalun puhdistuslaitetta vahaan kiinnitettyjen jalokivikorujen metallivalupuun puhdistamiseen.

(1) Staattinen valu

Valun jälkeen muotti ripustetaan telineeseen, kuten kuvassa 8-20 on esitetty, jotta koko muotti jäähtyy tasaisesti, kunnes muotin lämpötila laskee noin 100 ℃:iin.

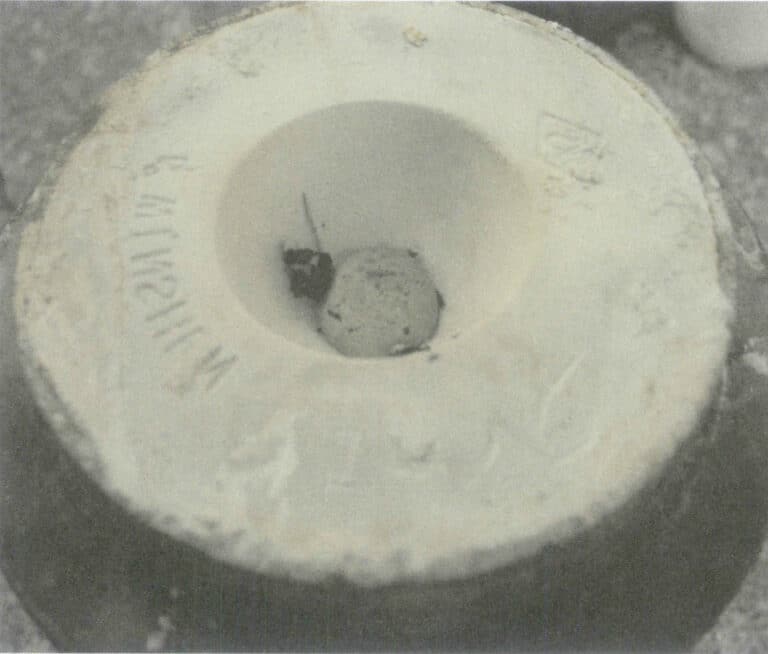

(2) Mekaaninen ekstruusiopuristus Purkaminen

Käännä muotti ylösalaisin siten, että teräskulhon laippareuna on puristettu puristuskammion suulle, jolloin muotti pysyy pystyssä. Käynnistä suulakepuristin ja anna suulakepuristustangon laskeutua hitaasti, jolloin metallipuu suulakepuristuu kuvan 8-21 mukaisesti.

Kuva 8-20 Muotin jäähdytys paikallaan

Kuva 8-21 Teräspullon purkupullon purkupuristaminen ekstruusiolla.

(3) Korkeapainepuhdistus

Kun valumuotin lämpötila yhdessä käärityn metallipuun kanssa laskee alle 50 ℃, aseta se automaattiseen kipsivalun puhdistuslaitteeseen ja laita teräspullo sisään. Aseta nimellisvedenpaine 11 MPa:n paineeseen, käynnistä puhdistin ja pese metallipuu ja teräspullo. Teräspullon ja metallipuun tulisi pyöriä jatkuvasti pesuprosessin aikana, jotta varmistetaan, että kaikki osat puhdistuvat riittävästi, kuten kuvassa 8-22 on esitetty. Lisäksi puhdistuslaitteen paluuaukkoon olisi asetettava suodatinseula, jotta estetään jalokivien huuhtoutuminen pois ja virtaaminen laskeutusaltaaseen, mikä lisää noutovaikeuksia.

(4) Ruiskun leikkaaminen

Kun metallipuu on puhdistettu, kuivaa se, punnitse se ja laske sulamis- ja valuhäviö. Tämän jälkeen suoritetaan jäännöspuun leikkaus- ja kiillotustoiminnot. Toimintamenetelmä on sama kuin luvun 2 jakson I viitetapauksessa.

(5) Magneettinen kiillotus Puhdistus

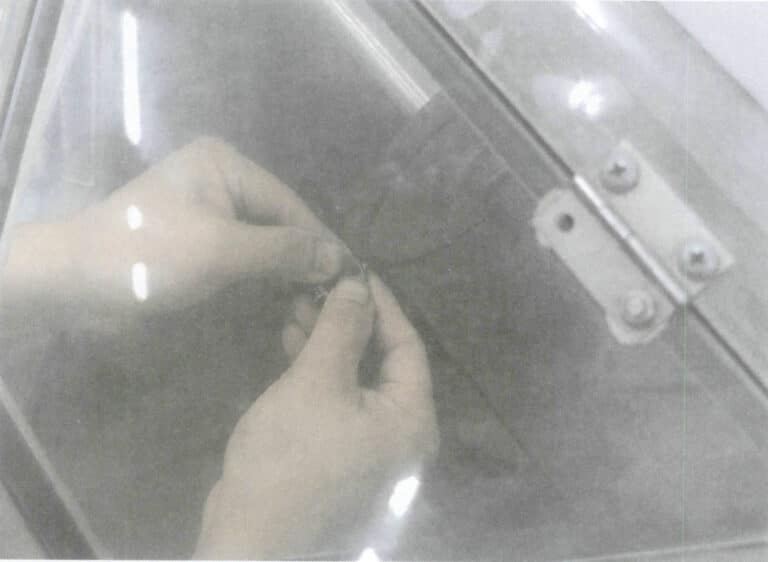

Leikattujen metallipuiden ytimien ja vahalla valettujen valukappaleiden magneettinen kiillotus ja puhdistus suoritetaan erikseen. Ensimmäinen helpottaa metallin uudelleenkäyttöä, kun taas jälkimmäinen mahdollistaa sellaisten alueiden lisäpuhdistuksen, joita ei ole riittävästi pesty korkeapaineella, kuten kiinnityspohjan ja kehyksen ympärillä. Jotta vahaan kiinnitetyt valukappaleet eivät törmäisi toisiinsa ja halkeilisi magneettipuhdistusprosessin aikana, voidaan valmistaa erityinen kiinnitin, kuten kuvassa on esitetty, jolla valukappaleet sidotaan erikseen kiinnittimeen ja estetään keskinäiset törmäykset. Kukin valukappale voi kuitenkin joustavasti pyöriä ja muuttaa suuntaa, mikä ei vaikuta merkittävästi puhdistustehoon.

III jakso Korujen valukappaleiden puhdistus happosidottuja keraamisia muotteja käyttäen

1. Taustatiedot

(1) Happoon sidottujen keraamisten muottien puhdistus vesiräjähdyspuhdistuksella

Korkean sulamispisteen materiaaleista, kuten platinasta, palladiumista, ruostumattomasta teräksestä ja kobolttiseoksista valmistettujen korujen valussa käytetään nykyisin pääasiassa happosidottuja keraamisia muotteja. Happosidotun valujauhelietteen korkeassa lämpötilassa tapahtuvan paahtamisen jälkeen alkuperäiset mallit palavat pois ja höyrystyvät, kosteus poistuu kokonaan ja muotin tulenkestävät materiaalit konsolidoituvat ja keraamisoituvat sideaineen vaikutuksesta. Kipsimuotteihin verrattuna happosidotuilla keraamisilla muoteilla on erittäin korkea korkean lämpötilan lujuus ja ne säilyttävät suhteellisen korkean jäännöslujuuden metallinesteen kaatamisen jälkeen. Muotin saanto on kuitenkin heikko, mikä estää valukappaleen jähmettymiskutistuman ja jäähdytyskutistuman, mikä johtaa valukappaleen sisäisen jännityksen lisääntymiseen ja johtaa lämpöhalkeamien, muodonmuutosten ja kylmähalkeamien riskiin valukappaleessa.

Keraamisten muottien jäännöslujuus on suuri, ja niiden kokoonpuristuvuus on paljon huonompi kuin kipsimuottien. Siksi metallivalujen irrottamisen ja puhdistamisen vaikeus lisääntyy huomattavasti. On tarpeen ymmärtää täysin metallimateriaalien fysikaaliset, kemialliset ja mekaaniset ominaisuudet ja kehittää vastaavat puhdistussuunnitelmat valukappaleille. Oletetaan, että puristamiseen käytetään vain mekaanisia puristus- tai tärinämenetelmiä keraamisten muottien suuren kovuuden vuoksi. Tällöin niitä ei ole helppo rikkoa, mikä vaikeuttaa puhdistusta, mikä voi helposti johtaa valukappaleiden muodonmuutoksiin ja pintanaarmuihin sekä teräskolvin muodonmuutoksiin. Sillä edellytyksellä, että metallivalukappaleet kestävät lämpöshokin, olisi asetettava etusijalle vesiräjähdyspuhdistusprosessin yhdistäminen, jossa käytetään höyryn räjähdysvoimaa korkeissa lämpötiloissa muotin murtamiseksi ja korkeapainevesipuhdistuksen helpottamiseksi. Mitä korkeampi veden lämpötila on vesiräjähdyspuhdistuksen aikana, sitä voimakkaampi on räjähdysvaikutus, mutta myös valukappaleiden lämpöshokkivaikutus on suurempi. Siksi on tarpeen yhdistää tiiviisti korumetallimateriaalien ominaisuudet ja tuotteiden rakenteelliset ominaisuudet vesiräjähdyspuhdistusprosessin suunnitelman määrittämiseksi.

Platinakorumateriaalit, joilla on suuri sitkeys ja plastisuus, kuten Pt950Ir50 ja Pt950Pd50, eivät ole herkkiä lämpöshokille. Tällaisista materiaaleista valmistetuille muoteille voidaan käyttää korkean lämpötilan vesiräjähdyspuhdistusmenetelmää. Vaikka muotti sammutettaisiin vedessä muutamassa sekunnissa valun jälkeen, valukappaleissa ei yleensä esiinny säröilyongelmia. Kun kyseessä ovat vähemmän hienojakoiset Pt900- ja Pt850-platinaseokset ja jotkin Pt950-seokset, jotka ovat herkkiä lämpöshokille, muotin sammutusveden lämpötilaa on kuitenkin alennettava sopivasti.

Jalokivimateriaalien, kuten ruostumattoman teräksen ja kobolttiseosten, lämmönjohtavuus on yleensä huonompi kuin jalometallien. Valukappaleiden jäähdytysprosessin aikana tapahtuu faasimuutoksia, ja sitkeys ja plastisuus vähenevät. Siksi on tarpeen ottaa kokonaisvaltaisesti huomioon lämpö-, faasimuutos- ja mekaaninen kestävyysjännitys, jotta voidaan määrittää sopiva lämpötila muotin sammuttamista varten.

(2) Ruiskun leikkaaminen

Koska sulan metallin viskositeetti on suuri platinakorujen valuprosessin aikana, ja se pysyy nestemäisenä vain lyhyen aikaa ja on huonosti juoksevaa, platinakorujen valukappale on yleensä paksumpi kuin kulta- ja hopeakorujen valukappale, jotta sulan metallin täyttyminen ja kutistuminen paranevat. Näin ollen platinakorujen valukappaleiden valukappaleen leikkausvaikeus kasvaa, mikä helpottaa valukappaleiden muodonmuutosten syntymistä. Valukappaleiden muodonmuutosten estämiseksi on valittava sopiva leikkausmenetelmä valukappaleen halkaisijan perusteella, kun valukappaletta leikataan. Leikkaus olisi tarvittaessa yhdistettävä sahan tai pienten viipaleiden kanssa.

(3) Magneettinen kiillotus Puhdistus

Magneettikiillotus on tehokas keino puhdistaa valukappaleita, mutta erityyppisillä metallimateriaaleilla on erilainen lujuus ja kovuus, minkä vuoksi magneettikiillotusprosessin vaatimukset vaihtelevat. Tavallisella korkealaatuisella platinalla, kuten Pt990:llä ja Pt950:llä, on alhainen kovuus; jos se puhdistetaan liian suurilla nopeuksilla, se voi helposti aiheuttaa pintanaarmuja ja lisätä karheutta. Kun platinakoruja sekoitetaan K-kultaisiin koruihin magneettikiillotuspuhdistusta varten, pintaan syntyy helposti jälkiä ja naarmuja.

2. Tehtävän toteuttaminen

Tehtävään kuuluu happosidottujen keraamisten muottien puhdistaminen ja Pt950-korujen valukappaleiden tyhjiösentrifugivalu.

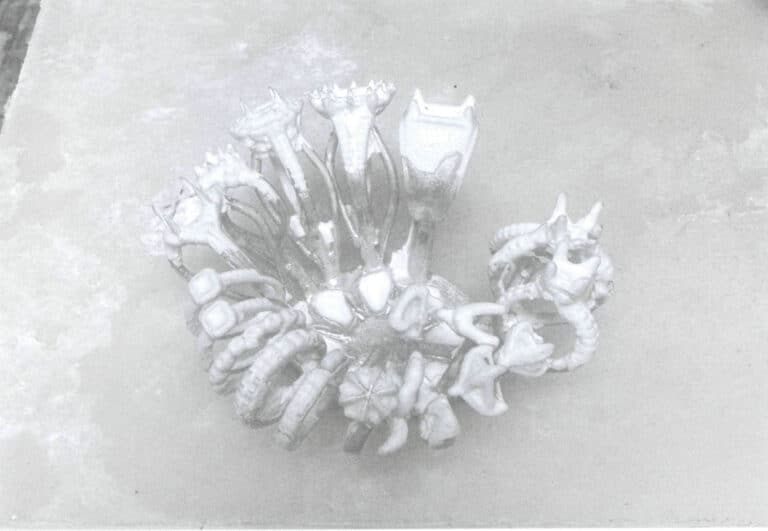

(1) Vesiräjähdyspuhdistus

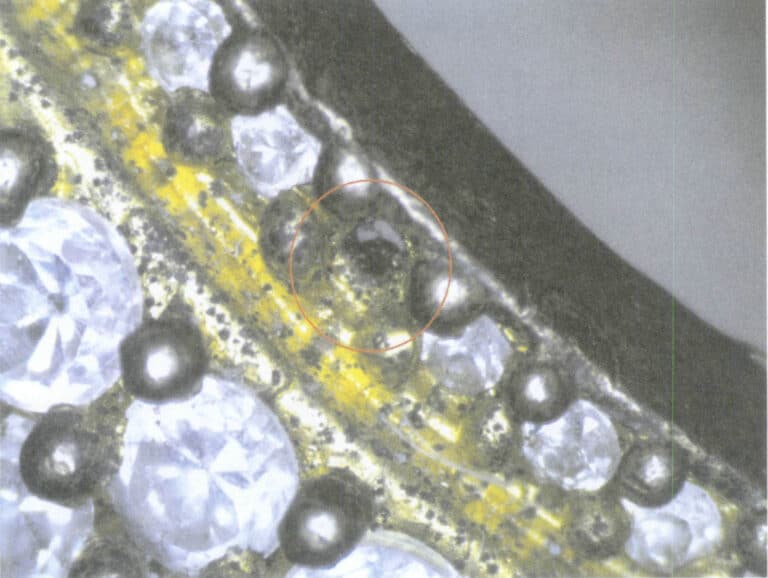

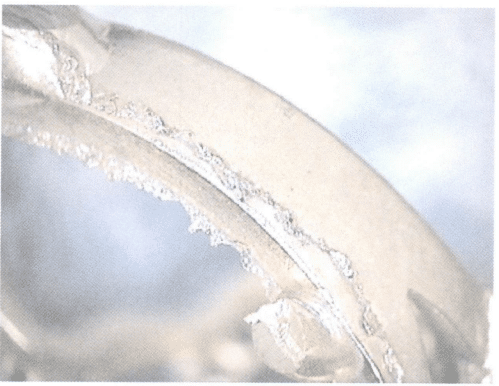

Käyttämällä tyhjiö sentrifugaalivalua Pt950-koruja varten, teräspullo on sylinterin muotoinen ilman reikiä seinämässä. Muotin valulämpötila on 900 ℃ ja sulan metallin lämpötila on 1880 ℃. Kaadon jälkeen odota, että laite lakkaa toimimasta, poista muotti pihdeillä ja sammuta vedessä vesiräjähdyspuhdistusaltaaseen, jolloin tuloksena on metallipuu, joka on kääritty muottimateriaaliin, jossa jäljellä oleva muottimateriaali muodostaa toisiinsa kytkeytyneitä halkeamaverkostoja, kuten kuvassa 8-24 on esitetty.

(2) Korkeapainepuhdistus

Puhdista metallipuun ympärille kääritty muotti ja valukappaleen syvennyksiin, saumoihin ja muihin kohtiin upotetut muotit korkeapaineisella kipsimuottipuhdistusaineella. Koska keraamisen muotin jäännös ei ole helposti hajoava, pelkkään suihkupesuun luottamalla ei voida puhdistaa joitakin piilossa olevia muotteja perusteellisesti. Siksi on joskus tarpeen käyttää apupuhdistukseen pieniä työkaluja, kuten terästankoja ja konekairauksia, kuten kuvassa 8-25 on esitetty, ja jatkaa pesua.

(3) Happo upottamalla

Happoon sidotun keraamisen muotin korkean jäännöslujuuden ja sen tiheän rakenteen vuoksi ja koska Pt950-seoksella on erinomainen korroosionkestävyys, voidaan käyttää suurikonsentraattista fluorivetyhappoa, jonka konsentraatio säädetään tyypillisesti 55%:hen noin 1 tunnin upotusaikana, jolloin saavutetaan hyvät upotuspuhdistustulokset.

(4) Vesilinjan leikkaaminen

Leikkuupihdit soveltuvat yleensä valukappaleisiin, joiden ruiskun halkaisija on alle 3,5 mm. Kun ruiskun halkaisija on kuitenkin 4 mm tai suurempi, leikkauspihdeissä on muodonmuutosriski. On suositeltavaa leikata ensin paineilmapihdeillä lähellä puun ydintä ja sitten sahalla lähellä valukappaleen pintaa, kuten kuvassa 8-26 on esitetty.

(5) Jäljelle jäävän ruiskun kiillotus

Kuten aiemmin mainittiin, ruiskun kiillotuskoneella poistetaan jäännösruisku.

(6) Magneettinen kiillotus Puhdistus

Aseta valu magneettipöytiin, aseta nopeus ja suunta 800~900 r/min, vaihda 5 minuutin välein, kiillotusaika on yhteensä 20~30 minuuttia.

Jakso IV Korujen valun laadun tarkastus

1. Taustatiedot

Korujen valaminen on monimutkainen prosessi, johon liittyy useita eri toimenpiteitä ja jossa monet tekijät vaikuttavat valun laatuun, minkä vuoksi se on altis erilaisille ongelmille.

(1) Ulkonäön tarkastustyökalut ja -laitteet

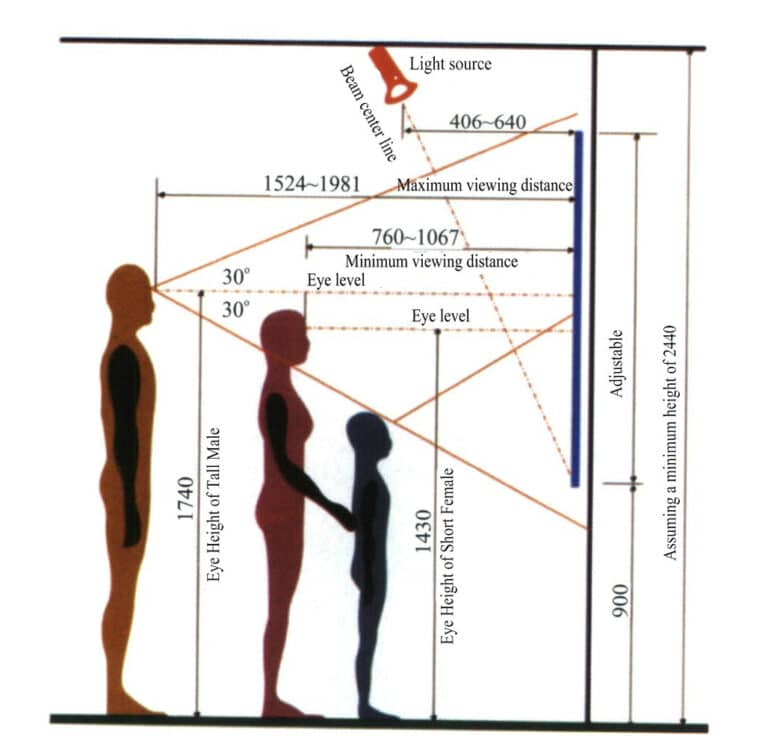

Korujen ulkonäön laadun tarkastuksen aikana on tarpeen tarkastaa yksityiskohtaisten osien laatu, ja ihmissilmällä on rajallinen kyky erottaa objektiivisten kohteiden yksityiskohtia, ja se pystyy yleensä erottamaan pienimmän pituuden 0,15 ~ 0,30 mm välillä. Siksi on käytettävä suurennuslaseja, mikroskooppeja ja muita havainnointivälineitä.

Suurennuslasi on yksinkertainen visuaalinen optinen laite, jota käytetään esineiden yksityiskohtien havainnoimiseen. Se koostuu lähentävästä linssistä, jonka polttoväli on paljon pienempi kuin silmän lähipiste. Suurennuslasin periaatteena on, että ihmissilmän verkkokalvolle muodostuvan kuvan koko on verrannollinen kohteen silmään kohdistamaan kulmaan (näkökulma). Mitä suurempi näkökulma on, sitä suurempi on kuva ja sitä enemmän yksityiskohtia kohteesta voidaan erottaa. Kun käytät suurennuslasia, toinen käsi pitää suurennuslasia lähellä silmää. Toinen käsi taas käyttää etusormea ja peukaloa pitämään korusta kiinni ja tuomaan sen lähelle suurennuslasia, kunnes korun haluttu osa voidaan havaita. Esineen tuominen lähemmäs voi lisätä näkökulmaa, mutta silmän tarkennuskyky rajoittaa sitä. Yleisimmin koruteollisuudessa käytetyn suurennuslasin suurennus on 10-kertainen, kuten kuvassa 8-27 on esitetty, ja se koostuu kolmesta linssistä. Pätevän suurennuslasin pitäisi olla erittäin kirkas ja sen pitäisi poistaa sfäärinen ja kromaattinen aberraatio, jotka vaikuttavat jalokivien havainnointiin.

Stereomikroskoopilla on seuraavat ominaisuudet: ① suuri kentän halkaisija ja suuri tarkennussyvyys, mikä helpottaa tarkastettavan kohteen kaikkien kerrosten havainnointia; ② vaikka suurennos ei ole yhtä suuri kuin tavanomaisilla mikroskoopeilla, sen työskentelyetäisyys on hyvin pitkä; ③ koska okulaarin alla oleva prisma kääntää kuvan, kuva näkyy pystysuorassa, mikä helpottaa sen käyttöä.

Tyypilliset tekniset parametrit stereomikroskoopin korujen tarkastukseen ovat seuraavat: okulaarin suurennos on 10-kertainen, kentän halkaisija on 20 mm; objektiivi käyttää pyörivää rumpua jatkuvaan zoomaukseen, ja sen zoomausalue on 0,7 ~ 4,5 kertaa; kokonaissuurennos on 7 ~ 45 kertaa; zoomaussuhde on 6,5:1.

(2) Huokoisuusvirheet

Huokoisuusvirheet ovat reikiä, jotka muodostuvat vieraiden kaasujen tai sulasta metallista saostuneiden kaasujen jäädessä metallin sisään. Niiden ominaisuuksiin kuuluvat pyöreät tai epäsäännölliset reiät, joiden sisäseinämät ovat yleensä sileät, kuten kuvassa 8-29 on esitetty. Väri on metallinen tai hapettunut, ja niitä on vaikea erottaa toisistaan, kun ne esiintyvät samanaikaisesti kuonareikien tai kutistumisreikien kanssa. Huokoisuus voi vaikuttaa valukappaleiden pinnanlaatuun, jolloin koruista on vaikea saada sileää ja kiiltävää kiillotettua pintaa. Huokosten esiintyminen pienentää kappaleen tehollista poikkileikkausta, mikä voi vaikuttaa jonkin verran kappaleen mekaanisiin ominaisuuksiin; vaikutuksen laajuus riippuu huokosten koosta ja muodosta. Huokoset voidaan luokitella erilaisten muodostumismekanismien mukaan reaktiivisiin, saostumishuokosiin ja sulkeutuneisiin huokosiin.

Reaktiiviset huokoset muodostuvat sulan metallin ja sisäisten tai ulkoisten tekijöiden välisestä kemiallisesta reaktiosta, jossa syntyy kaasua. Ne voidaan jakaa endogeenisiin ja eksogeenisiin tyyppeihin. Endogeeniset reaktiiviset huokoset muodostuvat sulan metallin jähmettyessä, jolloin metallin omat kemialliset alkuaineet reagoivat sulaan metalliin liuenneiden yhdisteiden kanssa tai yhdisteiden välillä, jolloin syntyy kaasua. Eksogeeniset reaktiiviset huokoset muodostuvat sulan metallin ja ulkoisten tekijöiden, kuten muottien, kuonan ja oksidikalvojen, välisestä kemiallisesta reaktiosta, jonka seurauksena syntyy kaasua. Ominaisuuksiensa perusteella eksogeeniset reaktiiviset huokoset voidaan luokitella ihonalaisiin, pinta- ja sisäisiin huokosiin.

Saostushuokosilla tarkoitetaan huokosia, jotka muodostuvat sulaan metalliin liuenneen kaasun saostumisesta. Kaasun liukoisuus on suuri, kun se on korkeassa lämpötilassa nestemäisessä tilassa, ja lämpötilan laskiessa myös liukoisuus vähenee. Kun metalli siirtyy nestemäisestä tilasta kiinteään tilaan, kaasun liukoisuus vähenee jyrkästi, ja kaasu, jota ei voida liuottaa, saostuu. Jos saostunut kaasu ei pääse poistumaan ajoissa ja jää jähmettyvien dendriittien vangiksi, se muodostaa saostushuokosia.

Sulkeutuneet huokoset muodostuvat, kun kaasu on sulkeutunut valuprosessin aikana, jolloin kaasu ei pääse ajoissa pois jähmettymisprosessin aikana ja jää valukappaleeseen. Niille on ominaista, että ne ovat jakautuneet epäsäännöllisesti, usein yksittäisinä jakaumina, ja jotkut huokoset voivat olla suhteellisen suuria.

(3) Kutistumisvirheet

Nestemäisten, jähmettyvien ja kiinteiden valuseosten jäähdytysprosessin aikana tapahtuvaa lämpötilan laskusta johtuvaa tilavuuden pienenemistä kutsutaan valuseosten kutistumiseksi. Kutistuminen on keskeinen syy moniin valukappaleiden vikoihin, kuten kutistumisholkeamiin, kutistumishuokosiin, jännityksiin, muodonmuutoksiin ja halkeamiin. Se on yksi valuseosten tärkeistä valuominaisuuksista. Se vaikuttaa merkittävästi valukappaleisiin (kuten vaaditun geometrisen muodon ja mittojen saavuttamiseen ja tiiviiden, korkealaatuisten valukappaleiden tuottamiseen).

Tilavuuden muutosta, joka tapahtuu valuseoksen siirtyessä nesteen lämpötilasta huoneenlämpötilaan, kutsutaan tilavuuden kutistumiseksi. Seoksen kutistuminen kiinteässä tilassa voidaan ilmaista tilavuuden muutoksen lisäksi myös pituuden muutoksena, jota kutsutaan lineaariseksi kutistumiseksi. Seos käy kutistumisen aikana läpi kolme vaihetta: nestekutistumisvaihe, jähmettymiskutistumisvaihe ja kiinteän tilan kutistumisvaihe.

Nesteen kutistuminen: Tarkoittaa kutistumista, joka tapahtuu, kun nestemäinen seos jäähtyy kaatolämpötilasta liquiduslämpötilaan, jossa jähmettyminen alkaa, ja joka ilmenee nestepinnan laskuna muottipesässä.

Jähmettyminen Kutistuminen: Jähmettymiskutistuma: Seosten, joilla on tietty lämpötila-alue, kutistumaa, joka tapahtuu siirryttäessä nesteestä kiinteään tilaan, kutsutaan jähmettymiskutistumaksi, joka johtuu seoksen jähmettymistilasta. Tällaisten seosten jähmettymiskutistuma sisältää pääasiassa lämpötilan alenemisen (joka liittyy seoksen kiteytymislämpötila-alueeseen) ja tilanmuutoksen (tilavuuden muutos tilanmuutoksen aikana).

Kiinteän tilan kutistuminen: Tarkoittaa kutistumista, joka tapahtuu, kun valuseokset jäähtyvät soliduslämpötilasta huoneenlämpötilaan. Todellisessa tuotannossa jähmettymiskutistuminen ilmenee usein valukappaleen mittojen pienenemisenä, joten sitä kuvataan yleensä lineaarisella kutistumisnopeudella. Valuseosten lineaarinen kutistuminen vaikuttaa suoraan valukappaleiden mittatarkkuuteen, mutta se on myös keskeinen syy valukappaleiden jännitykseen, halkeamiin ja muodonmuutoksiin.

Valun kutistumisnopeus ei liity ainoastaan käytetyn seoksen tekijöihin vaan myös valuprosessin ominaisuuksiin, valukappaleen rakenteelliseen muotoon ja seoksen sulamisprosessin aikana liuenneen kaasun määrään. Nestekutistuma ja jähmettymiskutistuma ovat valukappaleiden kutistumaonteloiden ja huokoisuuden perussyitä.

Valun jäähdytys- ja jähmettymisprosessin aikana seoksen nestekutistumisen ja jähmettymiskutistumisen vuoksi reikiä syntyy usein alueille, joissa valu jähmettyy viimeisenä. Suuria ja keskittyneitä reikiä kutsutaan kutistumaonteloiksi, kun taas pieniä ja hajallaan olevia reikiä kutsutaan kutistumishuokoisuudeksi, kuten kuvassa 8-30 on esitetty. Kutistumaonteloiden ja -huokosten muodot ovat epäsäännöllisiä, pinnoiltaan karheita, ja niissä voidaan nähdä kehittyneitä dendriittisiä kärkiä. Näin ne voidaan selvästi erottaa kaasurei'istä. Oletetaan, että valukappaleessa on kutistumaonteloita tai huokosia. Tällöin se pienentää valukappaleen tehokasta kantavaa pinta-alaa, aiheuttaa jännityskeskittymiä, heikentää merkittävästi valukappaleen mekaanisia ominaisuuksia ja heikentää myös valukappaleen fysikaalisia ja kemiallisia ominaisuuksia, mikä vahingoittaa pintatiheyttä ja kiillotustehoa.

(4) Juoksevuusvirheet

Kun sulan metallin täyttötulos on huono, syntyy todennäköisesti vikoja, kuten epätäydellistä täyttöä ja kylmää sulkeutumista. Puutteellinen täyttö on kyseessä, kun sula metalli ei täytä muottipesää kokonaan, jolloin valukappale jää epätäydelliseksi, kuten kuvassa 8-31 on esitetty. Sen ominaispiirre on sileät, pyöreäreunaiset reiät valukappaleen seinämissä, tai yksi tai useampi valukappaleen pää ei ole täyttynyt sulalla metallilla. Kylmäsululla tarkoitetaan merkittävää epäjatkuvuusvirhettä valussa, joka johtuu siitä, että kaksi metallialuetta ei ole täysin sulanut yhteen. Se ilmenee usein halkeamien kaltaisina juovina, mutta halkeamiin verrattuna niiden reunat ovat sileämmät ja juovia ympäröivä pinta on hieman ryppyinen.

(5) Pinnan karheuden virheet

Pinnan karheudella tarkoitetaan valuaihioiden epätasaista ja epätasaista pintaa, jossa voi olla virheitä, kuten purseita ja hiekkareikiä, kuten kuvassa 8-32 on esitetty. Purseella tarkoitetaan valukappaleen reunaan tarttunutta epäsäännöllistä ohutta materiaalikerrosta, jota kutsutaan myös nimellä "flash". Koruvaluissa esiintyvät pinnankarheusvirheet liittyvät läheisesti alkuperäisen mallin laatuun, vahamuotin laatuun, valumuotin laatuun ja valuprosessiin. Kun muotin lujuus on alhainen ja valujauhehiukkaset hilseilevät, muodostuu karhea pinta; kun muotti halkeaa, valukappaleeseen syntyy purseita; kun hilseileviä valujauhehiukkasia tai vieraita sulkeumia ei poisteta nopeasti ontelosta, ne jäävät jumiin tietyille ontelon alueille, mikä johtaa hiekkareikävirheisiin. Koska nämä aineet ovat kevyempiä kuin sula metalli, jos aika ja olosuhteet sen sallivat, ne kelluvat valukappaleen pinnalle, joten valukappaleen pinnalle tai sen lähelle syntyy usein hiekkareikiä.

2. Tehtävän toteuttaminen

Taulukko 8-8 Korujen valunäytteiden virheet ja mahdolliset syyt

| Valuvika | Vian selitys | Mahdolliset syyt |

|---|---|---|

| Välähdyksen, purseiden ulkonäkö |

|

① valujauheen ja veden väärä suhde, vettä on liikaa ② avoin jauhevalu staattisessa muotissa sekoitettiin. ③Polttouuni nostaa lämpötilaa liian nopeasti ④ valu uuniin ennen sijoittamista liian kauan, ontelon sisällä kuiva halkeamia |

| Korotetut kultahelmet pinnalla |

|

① väärä vesi-jauhesuhde, vettä on liian vähän. ② jauheen sekoittamisen työaika on liian pitkä. ③Tyhjiöimurin toiminta ei ole normaalia. |

| Pinnan karheus |

|

① valukappaleiden karkea pinta ②Valujauheen huono laatu tai vikaantuminen. ③Polttolämpötila on liian nopea |

| Viallinen valu |

|

①Irrational sprue setting tai vahamallin puun istuttaminen ①Irrational sprue setting or wax model tree planting ② alhainen lämpötila valu metallia ③Alhainen valulämpötila valamisen aikana ④Valumetallin riittämätön määrä valumetallia |

| Huokoisuuden ulkonäkö |

|

① valumetallin lämpötila on korkea ② valumuotti ei ole täysin palanut läpi. ③Kierrätysmateriaalin osuus valussa on liian suuri. ④Suuri kaasun imeytyminen sulatuksen aikana |

| Kutistumisholvin esiintyminen |

|

① nestemäisen metallin kaatolämpötila on liian korkea ② valumuotin lämpötila on liian korkea. ③ ruiskun väärä sijainti tai koko ④ Riittämätön valupaine |