Kuinka tehdä kumimuotteja ja metalliseosmuotteja korujen valamiseen?

5 tyypillisen tehtävän perusperiaatteet ja toimintataidot

Kun korun alkuperäinen malli on käytettävissä, voidaan luoda muotti massatuotantoa varten. Materiaalien pehmeys- ja kovuusominaisuuksien perusteella muotit voidaan jakaa pehmeisiin ja koviin muotteihin.

Pehmeät muottimateriaalit on yleensä valmistettu joustavasta kumista, ja kumimateriaalin ominaisuudet vaikuttavat kumimuotin laatuun. Markkinoilla on monenlaista kumia, kuten luonnonkumia ja muunnettua kumia, jossa käytetään erilaisia lisäaineita. Erilaisista modifioiduista kumeista silikonikumia käytetään laajalti korujen valussa sen hyvän lämmönkestävyyden, mekaanisten ominaisuuksien, alkuperäisen mallin jäljentämiskyvyn ja valun purkuominaisuuksien ansiosta. Silikonikumi on vulkanoitava, jotta kumimolekyylien ristisilloittuminen saataisiin päätökseen, jolloin lineaarisesti rakentuneet makromolekyylit muuttuvat kolmiulotteisiksi verkkorakenteisiksi makromolekyyleiksi, ja sillä on näin ollen ominaisuuksia, kuten elastisuus, tarttumattomuus, lämmönkestävyys ja liukenemattomuus. Vulkanointimenetelmän perusteella voidaan jakaa kahteen pääryhmään: korkeassa lämpötilassa vulkanoitu silikonikumi ja huoneenlämmössä vulkanoitu silikonikumi. Silikonikumin lisäaineiden tyypit ja määrät vaihtelevat, mikä johtaa tiettyihin eroihin suorituskyvyssä. Jotkin silikonikumit ovat kestäviä ja joustavia, jolloin niiden on vaikea halkeilla tai deformoitua vahamuotin irrotuksen yhteydessä; jotkin silikonikumit ovat kovempia ja niillä on paremmat kopiointitehot, mutta ne ovat vähemmän kestäviä ja alttiimpia halkeilulle; joillakin silikonikumeilla on hyvin alhainen kutistumisnopeus, mikä on edullisempaa mittatarkkuuden varmistamiseksi. Valinnat voidaan tehdä tuotannon todellisten tarpeiden perusteella.

Kovia muottimateriaaleja ovat muun muassa matalan lämpötilan seokset, alumiiniseokset jne., jotka muotoillaan CNC-käsittelyllä tai valmistetaan kuoriksi ja kaadetaan sitten matalan sulamispisteen seoksilla korumuottien valmistamiseksi. Tämäntyyppisen muotin tärkein ominaisuus on, että se ei jousta vahamuotin valmistuksen aikana, mikä voi tehokkaasti varmistaa vahamuotin mittatarkkuuden ja vakauden.

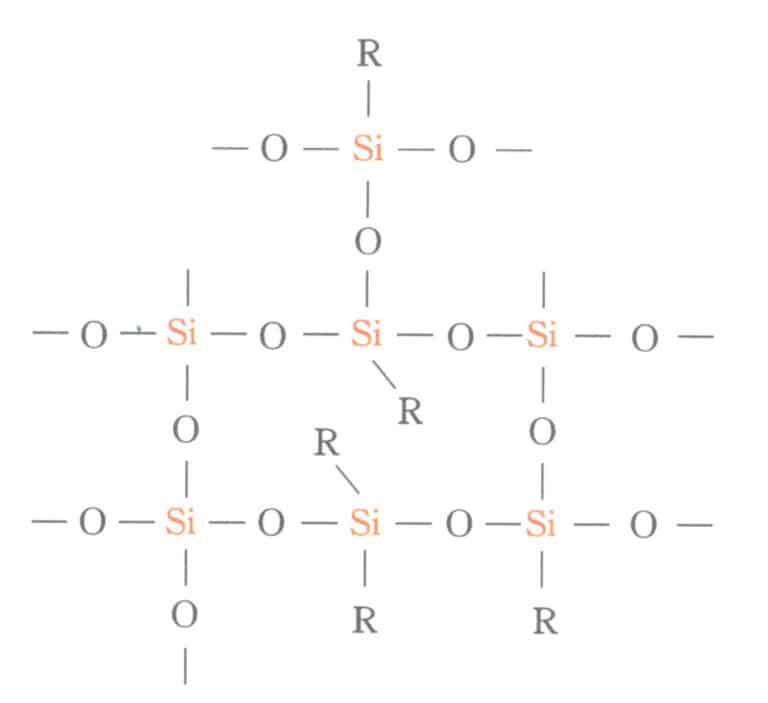

Silikonikumin rakenne

Sisällysluettelo

I jakso Yksinkertaisen korkean lämpötilan vulkanoidun silikonikumimuotin tekeminen rengashopeamalliin

1. Taustatiedot

1.1 Silikonikumi ja sen tyypit

Luonnonkumi on hyvin joustavaa ja kestää hyvin repeytymistä. Koska sen pääketjurakenteessa on suuri määrä kaksoissidoksia, otsoni vaurioittaa sitä helposti, mikä johtaa sen hajoamiseen tai ristisilloittumiseen. Siksi sitä ei voida käyttää suoraan, vaan sitä saadaan yleensä synteettisin menetelmin dieeni-, akrylaatti-, polyuretaani-, polysulfidi- ja siloksaanikumeiksi.

Silikonikumi tarkoittaa kumia, jonka pääketju koostuu vuorotellen pii- ja happiatomeista, ja piiatomeihin on yleensä liitetty kaksi orgaanista ryhmää. Tavallinen silikonikumi kuuluu siloksaanikumin luokkaan, joka koostuu pääasiassa metyyliä ja pientä määrää vinyyliä sisältävistä siloksaanisegmenteistä, kuten kuvassa 2-1 on esitetty. Fenyylin lisääminen voi parantaa silikonikumin korkean ja matalan lämpötilan kestävyyttä, kun taas trifluoripropyyli- ja syanoryhmien lisääminen voi parantaa sen lämpötilan ja öljynkestävyyttä. Silikonikumi toimii hyvin matalissa lämpötiloissa, ja se voi edelleen toimia alle -55 ℃:n lämpötilassa. Fenyyliryhmän lisäämisen jälkeen se kestää -73 ℃. Silikonikumin lämmönkestävyys on erinomainen myös alle 180 ℃:n lämpötiloissa, sillä se voi toimia pitkään ja säilyttää elastisuuden useita viikkoja tai pidempään hieman yli 200 ℃:n lämpötiloissa ja kestää hetkellisiä korkeita lämpötiloja yli 300 ℃:ssa. Se voi täyttää vaatimukset hyvin. Jalkakorumallien käyttövaatimukset ovat laajalti käytössä koruteollisuudessa.

1.2 Korkean lämpötilan vulkanoitu silikonikumi

Lämpövulkanoitua silikonikumia käytetään eniten. Se voidaan jakaa metyylisilikoonikumeihin, metyylivinyylisilikoonikumeihin (joilla on eniten käyttöä ja tuotenumeroita) ja metyylivinyylifenyylisilikoonikumeihin (kestävät alhaisia lämpötiloja ja säteilyä). Muita tyyppejä ovat nitriilisilikoni, fluorisilikoni jne. Silikonikumin vahvistusaineena käytetään piidioksidia (SiO2-nH2O), jotka voidaan jakaa kolmeen eri tyyppiin tuotantomenetelmän perusteella: huurtunut piidioksidi, saostettu piidioksidi ja muut piidioksidimuodot, joista kukin voidaan edelleen luokitella useisiin laatuluokkiin keskimääräisen hiukkaskoon perusteella. Raakasilikonikumin lujuus on hyvin heikko, mutta lisäämällä sopiva määrä piidioksidia voidaan sen lujuutta lisätä yli 10-kertaiseksi. Eri sivuryhmien mukaan voidaan saada erilaisia kumityyppejä. Yleisesti ottaen korkeassa lämpötilassa vulkanoitu silikonikumi luokitellaan käytön ja suorituskyvyn perusteella yleiskäyttöön, matalan puristuman pysyvän muodonmuutoksen tyyppiin, matalan kutistuman tyyppiin, palonsuojattavaan tyyppiin, liuottimia kestävään tyyppiin, korkean lämpötilan tyyppiin jne.

Korkeassa lämpötilassa vulkanoitu silikonikumi valmistetaan lineaarisesta korkean polymeeripitoisuuden omaavasta (5000~10 000 silikonihappiketjun segmenttiä) polysiloksaanista raakakumina, johon lisätään vahvistavia täyteaineita, lisäaineita, rakenteellisia ohjausaineita ja suorituskykyä parantavia lisäaineita kumimateriaalin valmistamiseksi, joka kuumennetaan ja vulkanoidaan elastomeerin muodostamiseksi. Sillä on seuraavat ominaisuudet: ① Se kestää sekä korkeita että matalia lämpötiloja ja sitä voidaan käyttää laajalla lämpötila-alueella; ② Sillä on parempi lämpöstabiilisuus, säteilynkestävyys ja säänkestävyys kuin muilla polymeerimateriaaleilla; ③ Vulkanoitu silikonikumi ei ole myrkyllistä, hajutonta, se ei tartu ihmiskudokseen eikä se ole altis vanhenemiselle tai kovettumiselle varastoinnin aikana.

1.3 Korkean lämpötilan vulkanoitu silikonikumi koruja varten

Silikonikumilla on hyvä monistuskyky, erinomainen elastisuus ja tietty lujuus. Kun sitä käytetään muottien valmistukseen, vahan ruiskuttamisen jälkeen muotin elastisuus mahdollistaa vahamuotin helpon poistamisen, minkä vuoksi sitä käytetään laajalti korujen muovailussa.

Castaldo on tällä hetkellä yleisesti käytetty korkean lämpötilan vulkanoitu silikonikumilevymerkki korujen valuteollisuudessa, kuten kuvassa 2-2 on esitetty. Se sisältää tietyn määrän modifioitua luonnonkumia, sillä on hyvä joustavuus ja tietty repäisylujuus, pitkä käyttöikä ja hyvät replikointivaikutukset. Kotimainen kumi koostuu pääasiassa dikloorisilaanista, jolla on joustava molekyyliketju ja joka on lämmönkestävä. Sillä on kuitenkin myös joitakin haittoja, kuten suurempi kovuus, vaikeampi irrotettavuus muotista ja alhaisempi repäisylujuus. Sen käyttöikä todellisessa tuotannossa on suhteellisen lyhyt, ja kokonaiskustannukset ovat korkeat.

Silikonikumi kutistuu vulkanoinnin aikana, joten kutistuminen on otettava huomioon alkuperäisiä mittoja suunniteltaessa. Silikonikumi ei ole hengittävää, mikä voi estää kaasun poistumisen vahan ruiskutuksen aikana. Tämä voidaan ratkaista luomalla muottiin tuuletusviivoja tai -reikiä. Malli on pidettävä erittäin puhtaana käytön aikana, sillä vieraat aineet (kuten talkki, pöly jne.) voivat lisätä vahamuotin pintavikoja, jotka siirtyvät myöhemmin valukappaleisiin.

1.4 Tärkeimmät laitteet ja työkalut korkean lämpötilan vulkanoitujen silikonikumimuottien valmistukseen

Yleisiä työkaluja korkeassa lämpötilassa vulkanoitujen silikonikumimuottien valmistukseen ovat vulkanointilaite, alumiiniseoksesta valmistettu muotin runko, kumilevyt, alumiiniset pohjalevyt, skalpellit, sakset, kaksipäiset pihdit, pinsetit ja öljypohjaiset kynät.

Kumimuotin tukahduttamiseen tarkoitettu laite on (vulkanointi)vulkanointilaite, joka vulkanoi raakaa silikonikumia tietyssä lämpötilassa ja paineessa, jolloin siitä tulee sitkeää ja joustavaa kovetettua kumia.

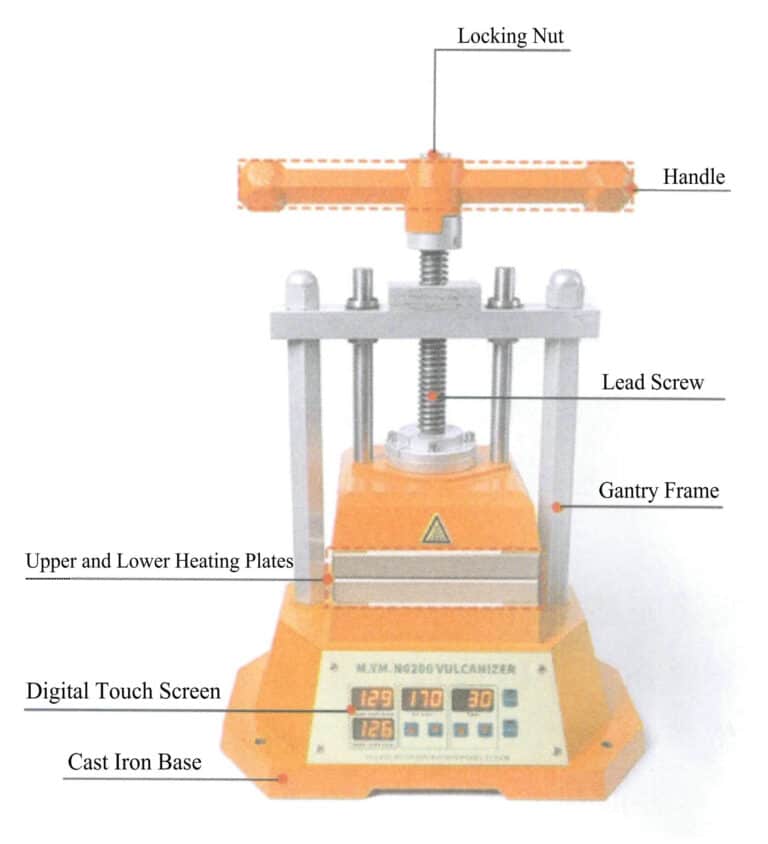

Perinteinen vulkanointilaite on esitetty kuvassa 2-3, ja sen pääkomponentteihin kuuluvat portaalirunko, jalusta, nostoruuvi, pyörivä kahva, vastuslangalla ja lämpötila-anturilla varustettu lämmityslevy sekä lämpötilan säädin. Tämäntyyppisiä laitteita käytetään ja ohjataan pääasiassa manuaalisesti, ne ovat suhteellisen edullisia ja ne voivat täyttää korkean lämpötilan vulkanoitujen silikonikumimuottien kiireelliset tarpeet, mutta niissä käytetään suhteellisen ohuita tavallisia alumiinilevyjä, mikä joskus johtaa epätasaiseen lämmitykseen, joka voi johtaa silikonin riittämättömään ja epätasaiseen vulkanoitumiseen; ohjauksessa käytetään tavallisia nuppeja ja painikkeita, jotka ovat alttiita vaurioitumiselle ja toimintahäiriöille; lisäksi ei ole jäähdytyspuhaltimia tai suojalaitteita, mikä tekee koneen rungosta alttiin ylikuumenemiselle käytön aikana.

Teknologian kehittyessä vulkanointilaite on kokenut uusia muutoksia rakenteessa, toiminnassa ja ohjausmenetelmissä, mikä on johtanut uusien tyylien, kuten digitaalisten näyttövulkanointilaitteiden ja älykkäiden pneumaattisten vulkanointilaitteiden, syntymiseen.

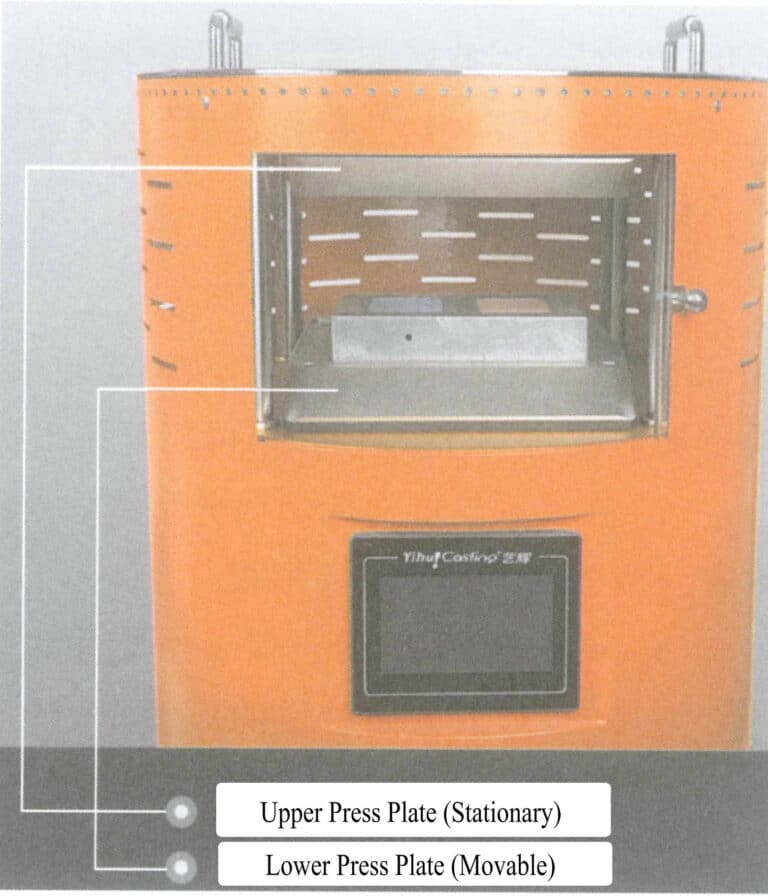

Tyypillinen digitaalinäytöllinen vulkanointilaite on esitetty kuvassa 2-4. Sillä on seuraavat ominaisuudet: Siinä on kosketusnäyttö, joka mahdollistaa valulämpötilan ja -ajan tarkan asettamisen; siinä käytetään valettua alumiinista lämmityslevyä, jolla on hyvä lujuus, jäykkyys ja lämmönjohtavuus; työalueen pinta on käsitelty hiekkapuhaltamalla tasaisemman lämmityksen, pienemmän energiahäviön ja pidemmän käyttöiän varmistamiseksi; koneen rungon takaosaan on asennettu jäähdytystuuletin, pohja ei ole kostea, mikä suojaa sisäisiä virtapiirejä korkeilta lämpötiloilta, ja se on myös varustettu summerilla ja suojalaitteilla.

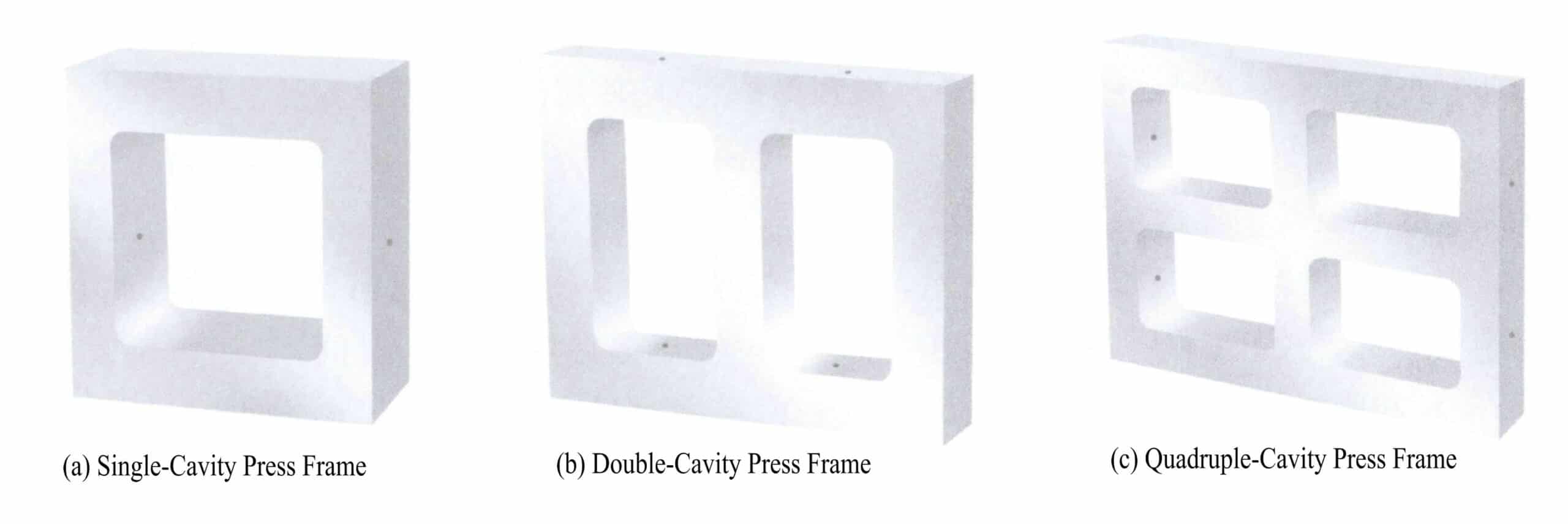

Muottikehystä käytetään yhdessä vulkanointilaitteen kanssa. Riippuen kerralla puristettavien muottien määrästä, muottikehys voidaan jakaa yksireikäiseen, kaksireikäiseen ja nelireikäiseen, kuten kuvassa 2-6 on esitetty. Muottikehyksen valmistusmateriaalina käytetään yleensä alumiiniseosta, ja tärkeimmät parametrit ovat sisäkehyksen pituus, leveys ja paksuus.

Yleensä sisäkehyksen leveys on 47 mm tai 48 mm ja pituus 73 mm tai 74 mm. Kun painetaan suurempia alkuperäisiä malleja, sisäkehyksen leveys on 64-70 mm ja pituus 90 mm tai 95 mm. Pienempiä alkuperäismalleja painettaessa voidaan käyttää 40 mm:n leveyden ja 60 mm:n pituuden yhdistelmää. Muottikehysten yleisesti käytettyjen eritelmien lisäksi voidaan tuotteen ominaisuuksien mukaan räätälöidä myös erityisiä muottikehyksiä, joissa on yksilölliset pituudet ja leveydet.

1.5 Korkean lämpötilan vulkanoitujen silikonikumimuottien laatuun vaikuttavat tekijät

Korkean lämpötilan vulkanoitu silikonikumi muodostetaan puristusmuovaamalla, ja sen valmistusmenetelmään kuuluu pääasiassa kolme keskeistä prosessia - raakakumin täyttäminen ja puristaminen, vulkanointi ja muotin avaaminen. Siksi korkean lämpötilan vulkanoidun silikonikumin muottien laatuun vaikuttavia tekijöitä ovat muun muassa raakakumin täytön laatu, vulkanointiprosessi ja muotin avaamisen laatu. Myös näihin valmistusprosesseihin vaikuttavat tekijät on otettava huomioon.

(1) Raakakumin täyttö ja puristus

① Ennen raakakumin täyttämistä ja puristamista alkuperäisen mallin pinta on puhdistettava. Puhdas pinta pääsee täysin kosketuksiin kumin kanssa, mikä helpottaa alkuperäisen mallin morfologian täydellistä ja tarkkaa jäljittelyä, ja tuloksena on korkealaatuisia kumimuotteja. Likainen alkuperäisen mallin pinta voi johtaa huonoon muotin laatuun, mikä vaikuttaa käyttöön; samalla se voi toistaa lian morfologian, mikä aiheuttaa ongelmia myöhemmässä työskentelyssä.

② Piirrä jakolinja alkuperäisen mallin profiilin reunaan. Niin sanottu jakolinja on vertailulinja, joka osoittaa, missä kohdassa muotti erotetaan. Periaatteena erottelulinjan määrittämisessä on muotin irrottamisen helppous.

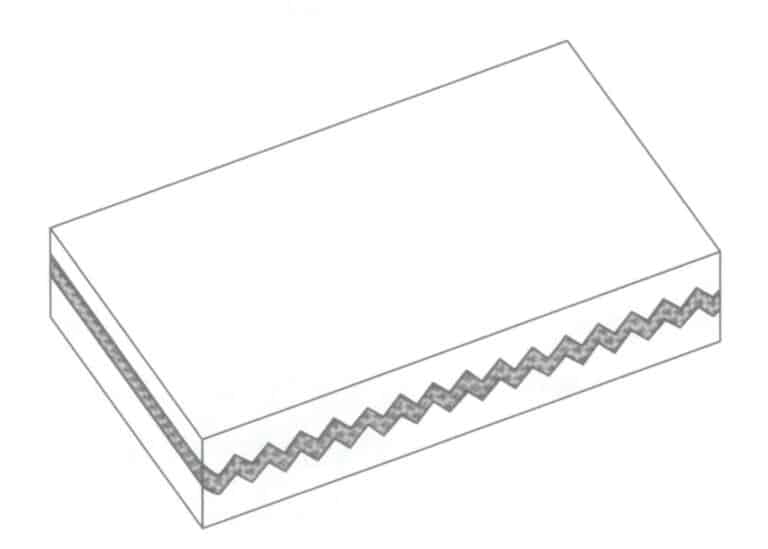

③ Raakakumia täytettäessä ja puristettaessa on varmistettava, että raakakumi peittää alkuperäisen mallin kokonaan ennen vulkanointia. Siksi on valittava sopivan kokoinen muottikehys alkuperäisen mallin mittojen perusteella, asetettava alkuperäinen malli sopivaan asentoon kumilevylle ja käytettävä menetelmiä, kuten kaivaminen, tulppaaminen, yksityiskohtien muotoilu, täyttäminen ja paikkaaminen, täyttämään alkuperäisen mallin koverat alueet, onttot alueet ja kiveen asettuvat alueet kumilla, kuten kuvassa 2-7 on esitetty, varmistaen, että alkuperäisen mallin ja kumilevyn välissä ei ole rakoja. Kun täytetään raakakumia, se on tehtävä myös samaan suuntaan, jotta vältytään siltä, että valettu kumi on liian kovaa, mikä vaikuttaa muotin avautumiseen ja myöhempään käyttöön. Jotta voidaan varmistaa, että alkuperäinen malli on kumilevyn keskimmäisessä kerroksessa ja taata muotin käyttöikä, puristusmuottiin tarvitaan yleensä vähintään neljä kerrosta kumilevyä. Raakakumin täyttämisen ja puristamisen aikana on tärkeää pitää kumilevy, työkalut ja käyttäjän kädet puhtaina, jotta vältetään levyjen välinen kontaminaatio, joka voisi johtaa delaminaatioon vulkanoinnin jälkeen. Ennen vulkanointia, kun raakakumi on puristettu muotin kehykseen, raakakumin tulisi olla noin 2 mm kehystä korkeammalla, kuten kuvassa 2-8 on esitetty, jotta varmistetaan muotin tiheys vulkanoinnin jälkeen. Kun raakakumia täytetään ja puristetaan, siihen olisi upotettava pyöreä sprue-vahasuuttimen muotti, joka tunnetaan myös nimellä porttikorkki, joka yhdistyy alkuperäisen mallin sprue-muotin sprue-muottiin ja josta tulee lopulta kumimuotin vahasuutin.

Kuva 2-7 Täyttökumi

Kuva 2-8 Raakakumi on 2 mm muotin kehyksen yläpuolella.

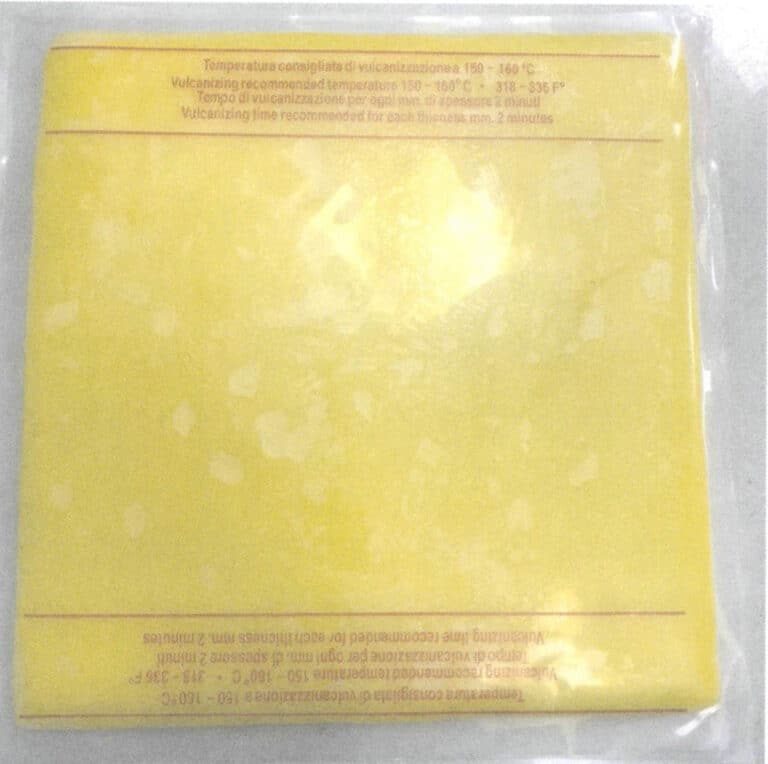

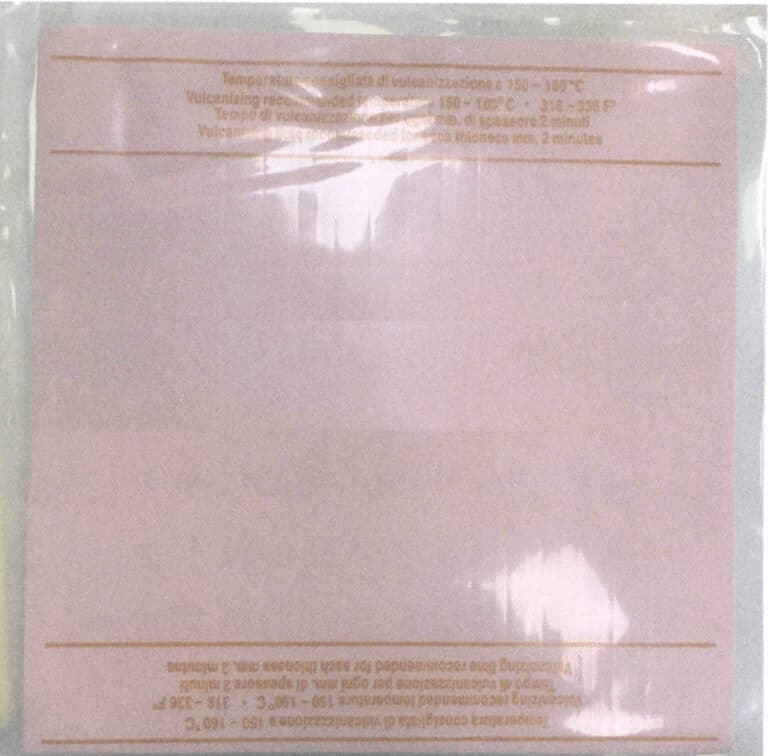

④ Tällä hetkellä markkinoilla voidaan käyttää samantyyppistä kalvoa raakakumin täyttämiseen, mutta myös yhdistää kahta kumityyppiä. Käytetyt kaksi kumityyppiä ovat keltainen ydinkääre-kumi (kuva 2-9) ja magentanpunainen kumi (kuva 2-10), jossa keltaista ydinkääre-kumia käytetään korujen sisäiseen rakenteeseen ja magentanpunainen kumi toimii rakennekumina.

Kuva 2-9 Keltainen ydinpakkauskumi

Kuva 2-10 Magenta-kumi

(2) Rikastaminen

Rikastusprosessin kolme tärkeintä parametria ovat paine, lämpötila ja aika.

① Paine. Korkean lämpötilan rikastusprosessin paine ilmaistaan paineena. Paineen kohdistaminen luo jännitystä, joka voi tiivistää kumilevyn ja alkuperäisen mallin välisen raon, jolloin raakakumi koskettaa ja sitoutuu täysin toisiinsa ja eristää samalla ilman, jotta muotissa ei muodostu kuplia. Suositeltu painealue on 5~20Mpa. Optimaalista painetta suhteellisen kiinteissä työolosuhteissa voidaan tutkia todellisten tilanteiden ja työkokemuksen perusteella. Kumin muutoksista johtuen on tarpeen säätää dynaamisesti käytettyä painetta rikkiprosessin aikana.

② Lämpötila. Rikastusprosessi ristisilloittaa raakakumin muotin kehyksessä korkeissa lämpötiloissa, jotta se muuttuu kypsäksi kumiksi. Jos lämpötila on liian alhainen, se voi johtaa riittämättömään rikastumiseen; jos se on liian korkea, se voi aiheuttaa muotin muodonmuutoksia. Rikastuslämpötila vaihtelee eri kumilevymerkkien välillä, ja jokaisella kumityypillä on optimaalinen rikastuslämpötila vastaavalla paksuudella, hyväksyttävä enimmäislämpötila-alue on 143~173 ℃ ja tyypillinen rikastuslämpötila 150 ℃ , jota voidaan säätää kumintoimittajan suositusten mukaisesti. Hyväksyttävä enimmäislämpötila-alue ja tyypillinen rikastuslämpötila voidaan säätää kumintoimittajan suositusten mukaisesti.

③ Aika. Vulkanointinopeus heijastaa suoraan vulkanointiprosessiin kuluvaa aikaa, ja aika ja lämpötila ovat sidoksissa toisiinsa. Kun vulkanointilämpötila on asetettu, vulkanointiaika riippuu mallin paksuudesta, esimerkiksi 30 min 12 mm:n paksuudelle, 45 min 18 mm:n paksuudelle ja 75 min 36 mm:n paksuudelle (mallin suurin suositeltu paksuus on 36 mm). Kun mallin paksuus on kiinteä, vulkanointilämpötilan ala- ja ylärajojen saavuttamisen jälkeen vulkanointiaikaa on usein pidennettävä 30 minuutilla jokaista 10 ℃:n laskua kohden.

Kumi johtaa huonosti lämpöä, ja lämmön siirtyminen mallin ytimeen kestää kauan. Vulkanointipainetta on säädettävä säännöllisesti lämpötilan mukaan, jotta varmistetaan, että mallin jokaisen osan lämpötila on tasainen ja täysin vulkanoitu. Kun vulkanointi on valmis, poista kumimuotti nopeasti ja anna sen jäähtyä luonnollisesti, minkä jälkeen muotti voidaan avata.

(3) Muotin avaaminen

Muotin niin sanottu avaaminen viittaa prosessiin, jossa kumimuotti leikataan useisiin yhteensopiviin osiin pitkin ruiskua ja alkuperäisen mallin jakolinjaa vulkanoinnin jälkeen alkuperäisen mallin muodon monimutkaisuuden mukaan, alkuperäisen version poistaminen ja vahan ruiskutuskanavan ja ontelon saaminen. Muotin avaamisen tarkoituksena on varmistaa, että vahamuotti voidaan poistaa sujuvasti sen jälkeen, kun vaha on ruiskutettu kumimuottiin. Korutehtaissa muotin avaaminen on erittäin tekninen tehtävä. Jos sitä ei tehdä oikein, se voi aiheuttaa purseet vahamuottiin jakopinnalla vahan ruiskutuksen aikana tai vahingoittaa alkuperäistä mallia muotin leikkaamisen aikana. Avaamisen laatu vaikuttaa suoraan vahamuotin laatuun, muotin irrotuksen vaikeuteen ja kumimuotin käyttöikään.

Kun kumimuotti on jaettu useisiin osiin, se on koottava uudelleen kokonaisuudeksi, mikä voi helposti johtaa virheasentoon. Jos kumimuotin materiaali on suhteellisen pehmeää, virheasennon todennäköisyys on vielä suurempi. Leikkauspinnalle on asetettava asemointirakenteet, jotta alkuperäinen rakenne voidaan koota tarkasti uudelleen ja varmistaa ylä- ja alamuotin tarkka kohdistus vaharuiskutuksen aikana. Paikannusmenetelmiä on yleensä kaksi: toinen on selvästi määritellyn aaltoviivan leikkaaminen, jota kutsutaan myös aaltoviivan paikannukseksi, kuten kuvassa 2-11 on esitetty; toinen on kovera-konveksin paikannusrakenteen leikkaaminen kumimuotin neljään kulmaan, jota kutsutaan myös kulmien paikannukseksi, kuten kuvassa 2-12 on esitetty.

Kuva 2-11 Kaaviokuva kumimuotin aaltolinjan sijoittelusta.

Kuva 2-12 Muotin sijoittaminen neljään kulmaan

Mallin leikkaaminen vaatii korkeaa teknistä taitoa. Korkeasti koulutettujen muotinvalmistajien valmistamissa muoteissa on vain vähän tai ei lainkaan muodonmuutoksia, murtumia tai välähdyksiä vaharuiskutuksen jälkeen, eikä niitä yleensä tarvitse korjata tai hitsata vahalla, mikä voi säästää huomattavan paljon viimeistelyaikaa ja parantaa tuotannon tehokkuutta.

Joissakin tapauksissa, jos alkuperäisessä mallissa on alaleikattuja osia, kuten rengas, jossa on "C"-muotoinen syvennetty poikkileikkaus (kuva 2-13), sen leikkaaminen kahteen osaan muotin avaamisen yhteydessä aiheuttaa kaksi ongelmaa: yksi on leikkaaminen sivua pitkin, mikä tarkoittaa, että alkuperäinen on upotettu muottiin. Kun myöhemmin ruiskutetaan vahaa ja irrotetaan vahamuotti, kumimuotti on muodonmuutos merkittävä, jotta se voidaan irrottaa. Vahamuottiin kohdistuu tällöin huomattavaa rasitusta, jolloin se on altis muodonmuutoksille tai jopa rikkoutumiselle. Toisessa menetelmässä leikataan suurinta ulkokontuuria pitkin, jossa jakolinja on insertissä. Tämä voi helposti johtaa leimahduksen muodostumiseen vaharuiskutuksen aikana, mikä lisää vahan korjauskustannuksia. Lisäksi vahamuotin irrottamisen yhteydessä koverat osat kohdistavat edelleen merkittävää voimaa vahamuottiin, mikä aiheuttaa edelleen rikkoutumisen ja muodonmuutoksen riskin.

2. Tehtävän toteuttaminen

Tehtävänä on luoda korkeassa lämpötilassa vulkanoitu silikonikumimuotti yksinkertaista rengashopeamallia varten.

(1) Alkuperäisen mallin esikäsittely

Puhdista ensin renkaan alkuperäinen mallipinta vedettömällä etanolilla ja nukkaamattomalla paperilla ja piirrä sitten öljypohjaisella tussilla jakoviiva renkaan ulkoreunan sileään pintaan kuvan 2-15 mukaisesti.

(2) Kumin täyttämisen valmistelu

Valitse kaksiaukkoinen muottikehys ja leikkaa raakakumilevy samankokoisiksi kumilohkoiksi muottikehyksen sisäkehyksen pituus- ja leveysmitan mukaisesti, kuten kuvassa 2-16 on esitetty.

Kuva 2-15 Jakoviivan piirtäminen

Kuva 2-16 Raakakumilevyn leikatut palat

(3) Raakakumin täyttö ja puristus

Revi suojakalvo raakakumilevystä, pinoaa kaksi raakakumilevyä yhteen ja aseta renkaan alkuperäinen malli levyjen keskelle. Aseta alkuperäisen mallin kumisuojus alkuperäisen mallin kumisuojuksen päähän ja varmista, että se istuu tiukasti muotin kehyksen sivua vasten, kuten kuvassa 2-17 on esitetty. Täytä alkuperäisen mallin ympärillä olevat raot ohuella liimakaistaleella. Peitä sitten pinta raakakumilevyllä varmistaen, että alkuperäinen malli on raakakumilevyjen välissä, ja varmista, että raakakumilevy on noin 2 mm korkeammalla kuin muotin kehys, kuten kuvassa 2-18 on esitetty.

Kuva 2-17 Aseta ruiskun suojus paikalleen

Kuva 2-18 Raakakumin täyttö ja puristus

(4) Vulkanointi

Kytke manuaalinen vulkanointilaite virtalähteeseen, aseta lämmityslämpötila 175 ℃:een ja kytke kytkin päälle esilämmitystä varten 30 minuutiksi. Aseta esilämmityksen jälkeen raakakumilevyillä täytetty muottikehys ylemmän ja alemman lämmityslevyn väliin kuvan 2-19 mukaisesti. Käytä pyörivää kahvaa painaaksesi lämmityslevyt tiukasti muotin runkoa vasten ja käytä aikaa 30 minuuttia. Pyöritä kahvaa muutama minuutti vulkanoinnin alkamisen jälkeen varmistaaksesi, että vulkanoinnin alkamisen aiheuttama vapautumisvoima voidaan kompensoida välittömästi.

(5) Kumimuotin avaaminen

Kun vulkanointi on päättynyt, irrota muottikehys vulkanointilaitteesta ja ota kumimuotti pois muottikehyksestä. Valmistaudu avaamaan kumimuotti.

① Jäähdytä puristettu kumimuotti, kunnes se ei ole enää kuuma koskettaa, leikkaa leimahdus pois saksilla, irrota ruiskun suojus neulapihteillä ja revi hiiltynyt kuori irti.

② Aseta silikonimuotti pystyasentoon siten, että ruisku on ylöspäin, ja leikkaa skalpellilla silikonimuotin neljän reunan keskilinjaa pitkin ruiskun yhdeltä puolelta 3 ~ 5 mm:n syvyyteen (voidaan säätää silikonimuotin koon mukaan), leikkaamalla silikonimuotin neljä reunaa auki.

③ Leikkaa ensimmäinen kulma ensimmäisestä viillosta. Leikkaa ensin kaksi suoraa reunaa auki syvyyteen (voidaan säätää silikonimuotin koon mukaan), vedä sitten leikatut suorat reunat väkisin erilleen ja leikkaa 45°:n kulmaa pitkin, jolloin syntyy vino reuna, joka muodostaa ulkonevan rakenteen, joka alkaa suorasta kolmiosta. Tässä vaiheessa silikonimuotin molemmissa puolikkaissa leikkauskohdassa pitäisi olla vastaavat koverat ja kuperat kolmiot, jotka sopivat yhteen, kuten kuvassa 2-20 on esitetty.

④ Leikkaa loput kolme kulmaa peräkkäin edellisten vaiheiden mukaisesti.

⑤ Vedä ensimmäisen leikkauksen kulma auki ja leikkaa terällä tasaisesti keskiviivaa pitkin sisäänpäin (jos käytät kaarevaa leikkausmenetelmää, terän on heilahdettava tietyssä kaaressa, jotta syntyy kalan suomu tai aaltoileva leikkauspinta). Vedä kumimuotti leikkaamisen aikana ulospäin. Lähestyessäsi ruiskun asentoa ole varovainen ja nosta kumimuotti varovasti veitsen kärjellä, jotta vesiraja tulee näkyviin. Leikkaa sitten auki renkaan ulkokehän toinen päätypinta.

⑥ Poista renkaan alkuperäinen malli ja tarkkaile, onko alkuperäisen mallin ja kumimuotin välissä liimakierteitä. Jos tahmeutta on, se on leikattava pois. Jos alkuperäistä mallia irrotettaessa esiintyy merkittävää vastusta, kumimuotti on leikattava auki tilanteen mukaan.

(6) Ilmanvaihtolinjojen luominen

Kun kumimuotti on leikattu auki, kumimuottiin on vedettävä tuuletusviivat ilmanvaihdon lisäämiseksi. Tarkkaile alkuperäisen mallin muodostaman ontelon ominaisuuksia, analysoi mahdolliset alueet, joihin ilmaa voi kertyä, ja piirrä skalpellilla vahan virtaussuuntaa noudattaen useita viivoja, jotka auttavat poistamaan ilmaa ontelosta, jotta vahan ruiskutuksen aikana saadaan täydellinen vahamuotti.

(7) Jälkikäsittely

Kun olet leikannut silikonimuotin, puhdista muottipesä, suihkuta irrotusaineella, kokoa se uudelleen ja kirjoita muotin numero silikonimuotin pintaan.

II jakso Korkean lämpötilan vulkanoidun silikonikumimuotin valmistaminen koveraa rengashopeamallia varten

1. Taustatiedot

1.1 Korujen laadunvalvonta

Perinteisillä koruilla on arvojen säilyttämiseen ja arvostamiseen, koristeelliseen kaunistamiseen ja symboliseen muistamiseen liittyviä tehtäviä. Joidenkin kuluttajien silmissä korujen käyttäminen osoittaa käyttäjän taloudellista valtaa, minkä vuoksi kultakorujen liioitellut muodot, kuten ylisuuret kultaketjut ja -sormukset, olivat aikoinaan hyvin kysyttyjä. Korut ovat kuitenkin kehittyneet ihmisen sivilisaation mukana, ja ne liittyvät läheisesti yhteiskunnallisiin suuntauksiin ja kulttuuriseen ilmapiiriin. Jotta korut olisivat helpommin kuluttajien saatavilla ja helpommin puettavissa, niiden laadun rajoittamisesta on tullut valtavirran suunta. Yksityiskohtainen analyysi paljastaa seuraavat syyt.

(1) Korujen keveyttä koskeva vaatimus

Ming-dynastian aikana Zhang Cunshen kirjoitti teoksessaan "Revised and Expanded Elegant and Popular Sayings": "Muinaisina aikoina miesten käyttämää kruunua pidettiin koruna." Toisin sanoen alun perin koruilla viitattiin päähän puettaviin esineisiin, jotka eivät luonnollisesti voineet olla liian painavia. Lisäksi ajan kuluessa ihmiset ymmärsivät, että korujen tulisi sopia käytetyn vaatetuksen kanssa, ja kevyet korut voivat toimia koristeellisina koristeina aiheuttamatta kantajalleen uusia hankaluuksia. Kevyt rakenne voi korostaa korujen herkkyyttä, mikä tekee niistä ihmisten rakastamia.

(2) Kuluttajaryhmien yksikköhintakysyntä

Ihmisen yhteiskunnan alkuvaiheessa korujen omistaminen oli aateliston etuoikeus ja statussymboli. Näillä henkilöillä oli huomattava varallisuus, eivätkä he luonnollisesti kiinnittäneet paljon huomiota korujen hintaan. Kun koruista tuli kuitenkin yhä suositumpia ja helpommin saatavilla olevia, kuluttajat alkoivat kiinnittää yhä enemmän huomiota hintoihin. Korut valmistetaan useimmiten jalometalleista, joiden hinta määräytyy karaatin mukaan, ja korujen laatua valvomalla voidaan hallita kustannuksia suoremmin, jolloin kuluttajien on helpompi hyväksyä ne.

(3) Korujen tuotantoyritysten tarve standardoida tuotanto

Jalometallikorujen standardoitu tuotantoprosessi voi parantaa tuotteiden laatua ja hallita käyttökustannuksia. Korujen laadun rajaaminen mahdollistaa käytettyjen materiaalien tarkemman arvioinnin, ja se auttaa ylläpitämään tasaista laatua eri koruerissä, jolloin estetään merkittävät laatupoikkeamat, jotka johtuvat vaihtelevista toimijoista.

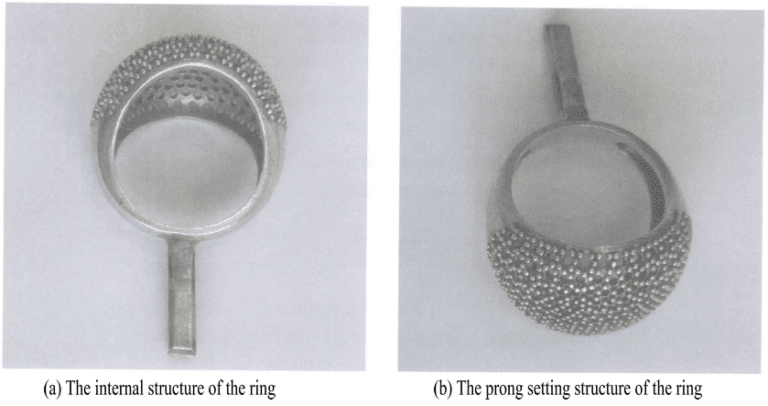

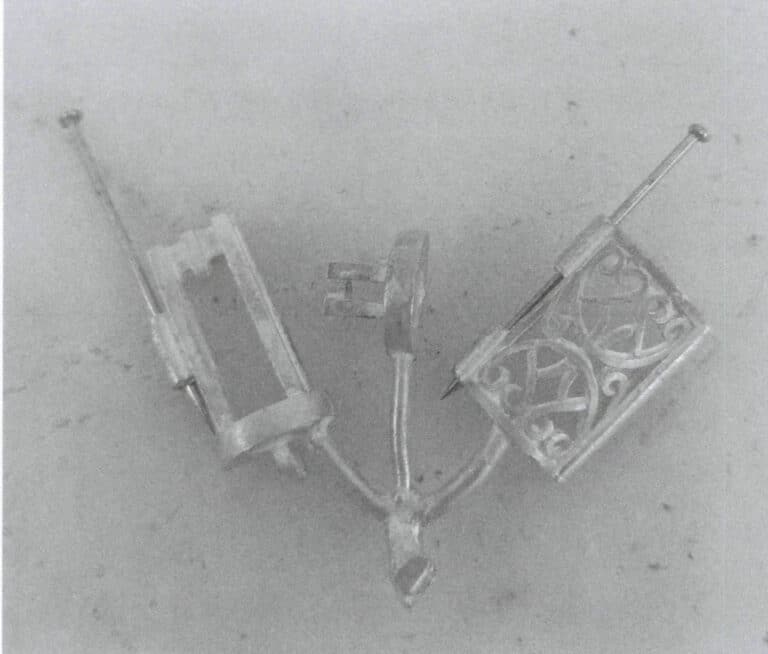

1.2 Tapoja rajoittaa korujen painoa

Korusuunnittelun monipuolistuessa korujen kolmiulotteisen vaikutuksen vaatimukset ovat kasvaneet. Yhä useammat korumallit sisältävät aaltoilevia rakenteita halutun kolmiulotteisen vaikutelman saavuttamiseksi, mikä lisää materiaalin ulottuvuuksia ja korujen laatua. Jotta koruista saataisiin rakenteellisesti mahdollisimman monipuolisia ylittämättä laaturajoja, korusuunnittelijat ja -käsityöläiset ovat edistäneet koverien rakenteiden kehittämistä koruissa. Kun kovera syvyys on merkittävä, se voi luoda liiallista syvennystä; tässä vaiheessa verkkopohjarakenteen lisääminen voi vähentää syvennyksen visuaalista havaitsemista ja parantaa esteettisyyttä. Lisäksi verkkopohjan lisääminen voi suojata tehokkaasti jalokiviä, jolloin ne ovat vähemmän alttiita vaurioitumiselle tai katoamiselle, kuten kuvassa 2-21 on esitetty.

Kun kyseessä ovat korut, joissa on koveria rakenteita tai rakenteet, joissa on verkkopohja, tasaisen irrotuksen varmistamiseksi on tarpeen tehdä pohjan avauskäsittely, kun liimamuotti irrotetaan liimamuotin puristamisen aikana. Rakenteissa, joissa on verkkopohja, verkkopohjaosa on erotettava korun päärungosta muotin valmistusta varten. Kun eri osat on valmistettu erikseen, verkkopohja hitsataan takaisin viimeistelyprosessin aikana verkkopohjarakenteen palauttamiseksi.

Mallin puristamisen jälkeen, jotta varmistetaan, että vahamuotti ei ole jatkuvasti vahattu myöhemmän vahanpoiston aikana, voi olla tarpeen suorittaa pohjan avauskäsittely. Niin sanottu pohjan avaaminen tarkoittaa, että liimamuotin irrotuksen yhteydessä leikataan syvälle koko kehä korun sisäympyrän suuntaisesti koko kehä leikaten lähellä pohjan pintaa leikkaamatta läpi. Kääntämällä kumimuotti ja taivuttamalla sitä leikkauksen suuntaan sormilla molemmilta puolilta voidaan havaita sisäympyrän kehän ympärileikkaus sekä leikkausjäljet kehyksen ja pään osissa (koska sitä ei leikata läpi, jäljelle jäävä kumi venyy muodostaen hieman syvennettyjä matalia jälkiä). Leikkaa näitä merkkejä pitkin vastaavaan ruiskun sijaintiin ja leikkaa sitten ruiskun suuntainen kaistale, jonka leveys ja pituus ovat lähellä toisiaan. Tässä vaiheessa pohja muodostaa sienen kaltaisen muodon, jolloin renkaan sisäosa voidaan vetää ulos leikatusta pohjasta, jolloin muodostuu liikkuva lohko. Tätä toimenpidettä kutsutaan kumimuotin liikkuvan lohkon leikkaamiseksi, kuten kuvassa 2-22 on esitetty. Tällainen kumimuotti voidaan onnistuneesti irrottaa vahamuotista vasta vahan ruiskuttamisen jälkeen. Joidenkin monimutkaisempien rakenteiden kohdalla voi olla tarpeen käyttää myös kuorintamenetelmää muotin poistamiseksi ja alkuperäisen mallin palauttamiseksi. Jotkin rakenteet saattavat myös vaatia, että siirrettävä kappale jaetaan useampaan osaan; kumimuotin ulkopuolelta ulos vedettävää siirrettävää palikkaa kutsutaan yleensä ulkoiseksi siirrettäväksi palikaksi, kun taas kumimuotin sisään puristettua siirrettävää palikkaa kutsutaan sisäiseksi siirrettäväksi palikaksi.

Kuva 2-21 Timanttirengas, jossa on verkkoalusta

Kuva 2-22 Leikattu kumimuotin liikkuva osa

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

2. Tehtävän toteuttaminen

Tehtävänä on luoda korkeassa lämpötilassa vulkanoitu silikonikumimuotti koveran renkaan hopeamallia varten.

(1) Alkuperäisen mallin esikäsittely

Puhdista alkuperäinen kovera rengasmalli (kuva 2-23) vedettömällä etanolilla ja nukkaamattomalla paperilla ja piirrä erotusviiva ääriviivan toiseen reunaan.

(2) Kumin täyttämisen valmistelu

Valitse kaksiaukkoinen muotin kehys ja leikkaa raakakumilevy tasakokoisiksi kumilohkoiksi muotin sisäkehyksen pituus- ja leveysmittojen perusteella.

(3) Raakakumin täyttö ja puristus

Paina alkuperäinen kovera rengasmalli kumilevyn keskelle, leikkaa pieniä kumiliuskoja ja täytä aukot. Käytä pursotuskorkkia siirtymänä muottikehyksen ja alkuperäisen rengasmallin pursotuksen välillä. Toimenpide on sama kuin kohdassa 2.1.3 oleva vaihe 3.

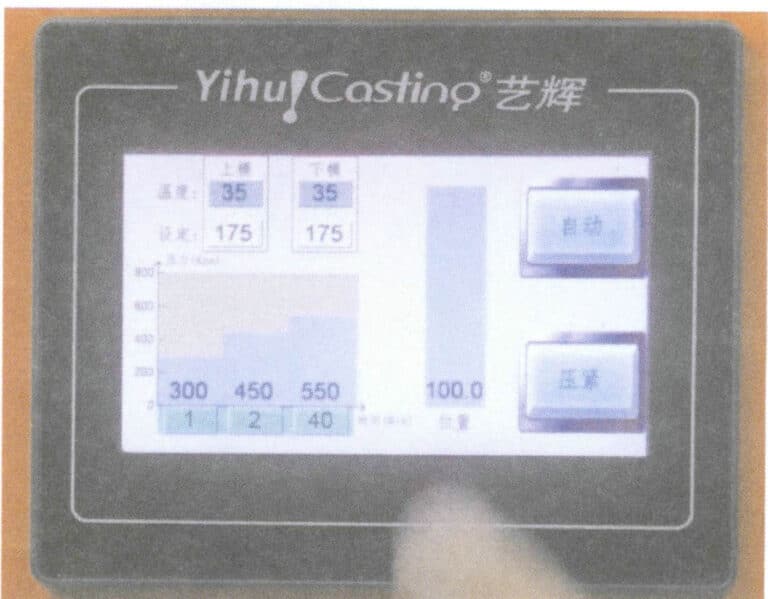

(4) Vulkanointi

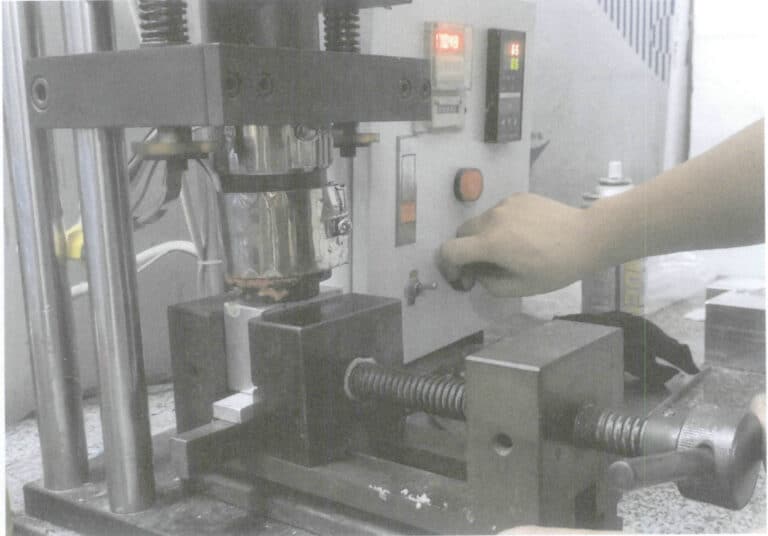

Kumimuotin puristamiseen käytetään automaattista vulkanointilaitetta. Esilämmitä laitteisto etukäteen, ja esilämmityksen jälkeen aseta muotin runko vulkanointilaitteeseen (kuva 2-24), aseta ylä- ja alamuotin lämmityslämpötila 175 ℃:iin ja nosta paine asteittain 550 kPa:iin laitteiston lämmitysnopeuden mukaan. Pidä tätä painetta yllä 40 minuutin ajan, kuten kuvassa 2-25 on esitetty.

Kuva 2-24 Aseta muotin runko vulkanointilaitteeseen.

Kuva 2-25 Parametrien asettaminen

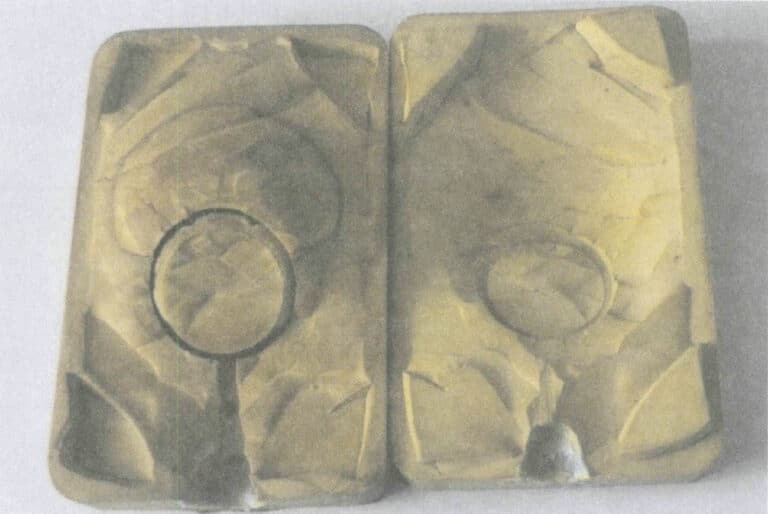

(5) Muotin avaaminen

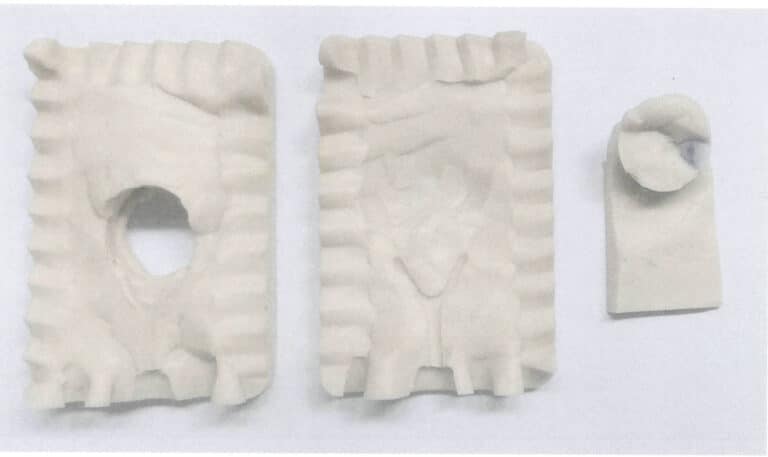

Kun vulkanointi on päättynyt, irrota muottikehys vulkanointilaitteesta ja poista kumimuotti kehyksestä. Leikkaa ensin saksilla ylimääräinen flash kumimuotin reunoilta pois. Leikkaa skalpellilla neljä kulmaa kumimuotin reunasta ja halkaise se sitten kahteen osaan jakolinjaa pitkin, kuten kuvassa 2-26 on esitetty. Muotin avaamista koskevat erityistoimenpiteet ovat kohdassa 2.1.3, vaihe 5.

(6) Siirrettävän osan avaaminen

C-muotoista sisempää koveraa koveraa ei voi suoraan poistaa, joten siirrettävä osa on avattava. Leikkaa syvälle koko sisäkoveran kehää pitkin, jolloin viilto on lähellä alapintaa. Käännä kumimuotti ja taivuta sormillasi kumimuotin molempia sivuja viiltosuuntaan. Voit havaita sisärenkaan kehän viillon sekä kehyksen ja pään osan viiltojen jäljet. Leikkaa näitä jälkiä pitkin vastaavaan ruiskun sijaintiin. Leikkaa pala kehysosasta sisemmäksi liikuteltavaksi kappaleeksi ja sitten pala koveran renkaan sisäkehän osasta ulommaksi liikuteltavaksi kappaleeksi (kuva 2-27).

(7) Ilmanvaihtolinjan avaaminen

Kun olet leikannut kumimuotin, piirrä skalpellilla ilmanpoistolinja kumimuottiin. Katso lisätietoja 2.1.3 kohdan vaiheesta 6.

(8) Jälkikäsittely

Puhdista muottipesä, suihkuta irrotusaineella, kokoa ja kirjoita muotin numero muotin pintaan.

III jakso Korkean lämpötilan vulkanoidun kumin muotit pienille rei'itetyille ketjunlenkeille Hopea mallia varten

1. Taustatiedot

(1) Ketjukorut

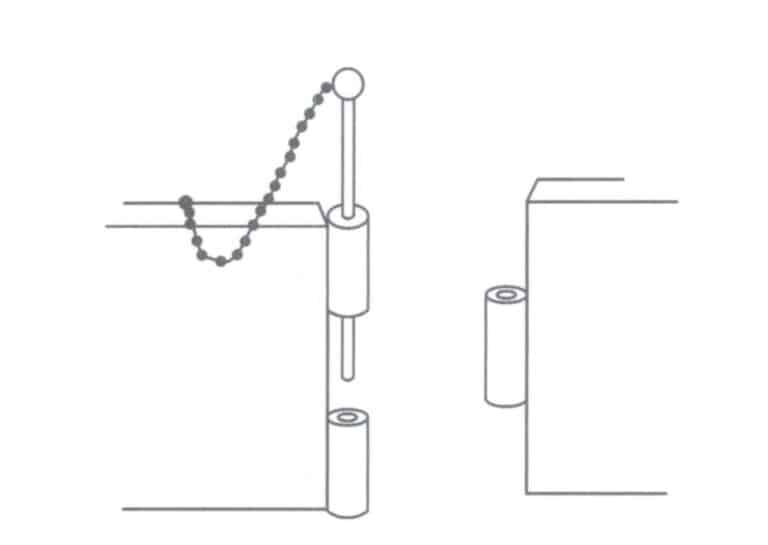

Ketjukorut ovat tärkeä korutyyppi, joka koostuu yleensä yhdestä tai useammasta ketjusta, jotka muodostuvat useiden perusyksiköiden toistuvasta yhdistämisestä tietyn pituiseksi. Koristeellisesta sijainnista riippuen ketjukorut voidaan jakaa kaulakoruihin, rannekoruihin, vyötäröketjuihin, nilkkakoruihin, rintakoruihin jne. Perusyksiköt tunnetaan myös nimellä ketjulenkit. Ketjulenkkien monipuolinen muotoilu mahdollistaa erilaiset esitystavat ketjukoruissa. Ketjukorujen tärkeä ominaisuus on niiden kyky taipua luonnollisesti käyttöasennon muodon mukaan, ja tämä toiminnallisuus perustuu ketjurakenteen ketjulenkkien välisten vapausasteiden suunnitteluun. Yleisiä rakenteita ovat lukitusrakenne (kuva 2-28), kielijousi- ja ristipalkkirakenne (kuva 2-29) ja saranarakenne (kuva 2-30).

Kuva 2-29 Kielijousen ja poikkipalkin lukituksen rakenne.

Kuva 2-30 Saranarakenne

(2) Saranarakennemallin ominaisuudet

Erätuotanto voidaan toteuttaa luomalla ketjulenkkien renkaita, joissa on toisiinsa liittyvät rakenteet. Ketjulenkkien, joissa on kielijousi ja ristipalkkirakenne, monistaminen ja erätuotanto voidaan toteuttaa myös puristamalla kumimuotteja. Vastaavasti saranarakenne voidaan toivottavasti monistaa sarjatuotantoa varten tuotannon tehokkuuden parantamiseksi. Saranarakenteeseen kuuluvat sarana ja saranapiippu. Sarana voidaan valmistaa vastaavankokoiseksi vetämällä lankoja, kun taas saranatynnyriin on muodostettava ontto rakenne kumimuottiin puristettaessa, mikä on vaikea toteuttaa. Tärkeimmät haasteet tässä ovat kaksi: ① silikonikumia on vaikea täyttää saranaputkeen, jolloin rakenne jää epätäydelliseksi vulkanoinnin jälkeen; ② vaikka silikonikumi täytettäisiinkin saranaputkeen, kumimuotin leikkaamisen jälkeen pienet silikonikumitapit eivät voi palata alkuperäiseen asentoonsa, ja kun vahanestettä ruiskutetaan, vahaneste syrjäyttää ne, jolloin alkuperäisen mallin jäljentäminen vahauksen jälkeen on mahdotonta.

Yleinen menetelmä näiden kahden haasteen ratkaisemiseksi on irrotettavien terästappien esiasentaminen saranaputken sisälle kumimuotin puristamisen aikana. Kun kumimuotti on leikattu auki, esiasennetut terästapit täyttävät onton paikan. Kun vaha on ruiskutettu, terästapit voidaan poistaa, jolloin vahamuotti, jossa on ontto Hinge barrel -rakenne, voidaan poistaa kokonaan.

2. Tehtävän toteuttaminen

Tehtävänä on valmistaa korkeassa lämpötilassa vulkanoituja silikonikumimuotteja hopeaketjun lenkkien malliin, jossa on pienet sorvausreiät.

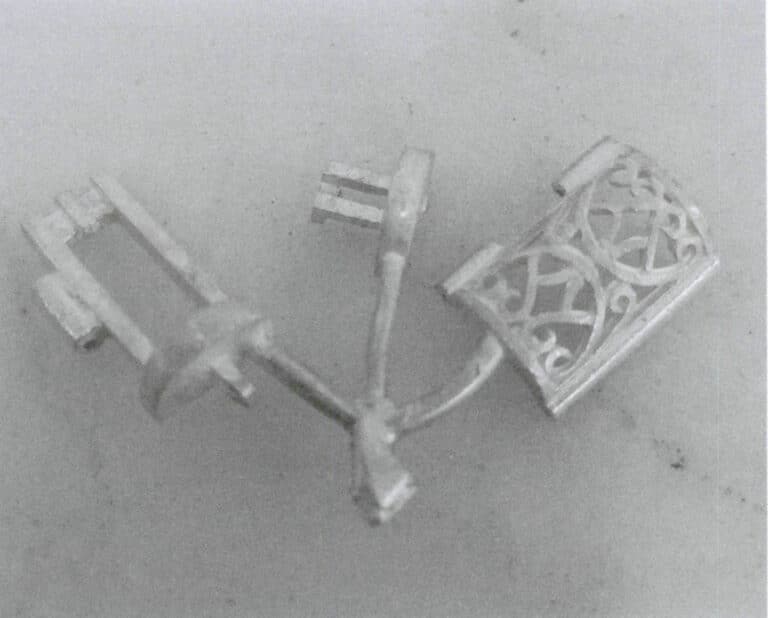

(1) Alkuperäisen mallin esikäsittely

Puhdista linkin alkuperäinen malli, jossa on pienet sorvausreiät (kuva 2-31), vedettömällä etanolilla ja nukkaamattomalla paperilla ja piirrä erotusviiva ääriviivaa pitkin öljypohjaisella kynällä.

(2) Kumin täyttämisen valmistelu

Valitse nelireikäinen muottikehys ja leikkaa raakakumilevy tasakokoisiksi kumilohkoiksi muotin sisäkehyksen pituus- ja leveysmittojen mukaisesti.

(3) Tappitapin asettaminen saranatynnyriin

Työnnä suuripäinen tappi saranaputkeen varmistaen, että se kulkee koko saranaputken läpi, ja jätä tapin pää lähelle kumimuotin reunaa, kuten kuvassa 2-32 on esitetty.

(4) Raakakumin täyttö ja puristus

Aseta alkuperäinen malli kumilevyn keskelle, leikkaa pieniä kumiliuskoja ja täytä pursotuskorkit. Käytä sprue-korkkia muottikehyksenä ja alkuperäisen mallin ketjujen sprue-siirtymää.

(5) Vulkanointi

Kumimuotin puristamiseen käytetään automaattista vulkanointilaitetta. Avaa laite etukäteen esilämmitystä varten ja aseta muotin runko vulkanointilaitteeseen esilämmityksen päätyttyä.

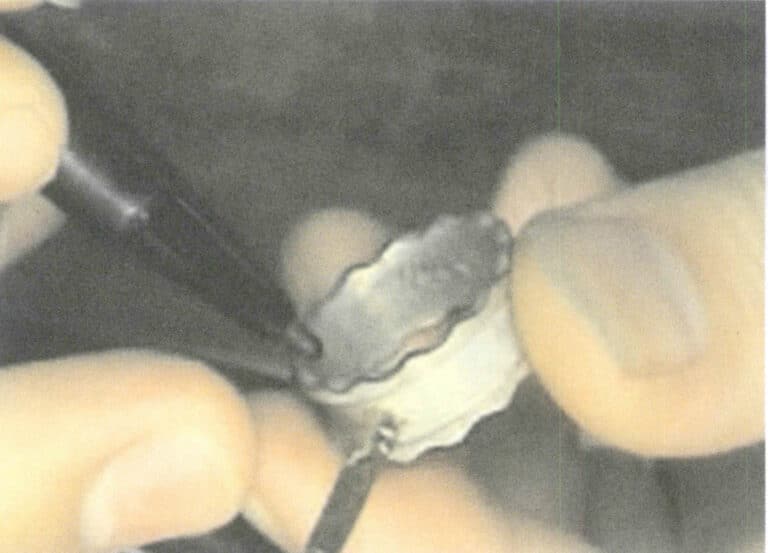

(6) Kumimuotin avaaminen

Kun vulkanointi on päättynyt, irrota muottikehys vulkanointilaitteesta ja ota kumimuotti pois muottikehyksestä. Leikkaa ensin saksilla ylimääräinen flash kumimuotin reunan ympäriltä. Leikkaa skalpellilla neljä kulmaa kumimuotin reunasta ja halkaise se sitten kahteen osaan jakolinjaa pitkin. Katso 2.1.3 kohdan vaihe 5 kumimuotin avaamiseksi. Kun olet leikannut kumimuotin, paikanna suuren päätynastan sijainti ja leikkaa kumimuottiin lovi, jotta suuren päätynastan toinen pää tulee näkyviin, jotta se on helppo asettaa ja poistaa, kuten kuvassa 2-33 on esitetty. Kun kumimuotti on avattu, vedä suuri päätappi ulos ja poista alkuperäinen malli. Jos alkuperäisen mallin poistamisessa on esteitä, kumimuotti on leikattava auki todellisen tilanteen mukaan.

(7) Ilmanvaihtolinjan avaaminen

Kun olet leikannut kumimuotin, piirrä ilmanpoistolinja kumimuottiin. Katso lisätietoja 2.1.3 kohdan vaiheesta 6.

(8) Jälkikäsittely

Kuten kuvassa 2-34 on esitetty, puhdista muottipesä, suihkuta irrotusaineella, kokoa ja kirjoita muotin numero muotin pintaan.

Jakso IV Huoneenlämpötilassa vulkanoidun silikonikumimuotin tekeminen 3D-tulostettua hartsimallia varten

1. Taustatiedot

(1) 3D-tulostetun hartsimallin ominaisuudet

Materiaali, jota käytetään 3D-tulostuksen hartsiversioihin, on valopolymerisoituva nopea prototyyppien valoherkkä hartsi, joka koostuu pääasiassa prepolymeereistä, reaktiivisista laimennusaineista, fotoinitiaattoreista jne.

Prepolymeerit ovat valoherkkien hartsien ydinkomponentteja, jotka toimivat kovetettuna runkorakenteena ja joiden molekyylipaino on tyypillisesti 1000-5000. Ne ovat yhdisteitä, joilla on reaktiivisia funktionaalisia ryhmiä, ja niihin kuuluu pääasiassa useita tyyppejä, kuten akrylaattimodifioidut epoksihartsit, tyydyttymättömät polyesterit, polyuretaanit ja tioli/aleeni-valopolymeroituvat hartsijärjestelmät, kuten etoksyloitu bisfenoli A-diakrylaatti, trimetyleeniglykolidietyleeniglykolieetteri ja 3,4-epoksisykloheksyylimetyyli-3',4'-sykloheksyylimetakrylaatti jne. (Metakrylaatti)akrylaatit polymerisoituvat nopeasti ja niillä on suuri lujuus, ja niitä käytetään laajalti; vinyylieetterit tyydyttymättömänä monomeerinä ovat erittäin reaktiivisia ja kykenevät vapaaradikaaliseen polymerisaatioon, kationiseen polymerisaatioon ja varauksensiirtokompleksin vuorottelevaan kopolymerisaatioon, ja niillä on myös sellaisia ominaisuuksia kuin suuri reaktiivisuus, vähäinen myrkyllisyys, vähäinen tuoksu ja suuri viskositeetti; epoksimonomeerit voivat käydä läpi kationista rengasavaavaa polymerisaatiota valossa, ja polymerisaation kutistumisnopeus on pienempi kuin (metakrylaatti)akrylaattipohjaisilla hartseilla.

Reaktiivisilla laimennusaineilla on kaksi päätehtävää: ensinnäkin laimentaa korkeaviskoosisia prepolymeerejä ja toiseksi osallistua kovettumisen ristisilloitusreaktioon prepolymeerien kanssa. Reaktiivisten laimentimien erot voivat vaikuttaa hartsin fotopolymerisaationopeuteen ja kovettumistulokseen. Ne sisältävät yleensä kaksoissidoksia C=C tai epoksiryhmiä. Oksiraani on syklinen eetterimonomeeri, jossa on sekä kaksoissidoksia että epoksiryhmiä, ja se voi käydä läpi kationisen rengasavauksen polymerisaation valossa, ja sitä käytetään yleisesti reaktiivisena laimentimena.

Valoinitiaattorit, jotka tunnetaan myös nimellä fotosensitisaattorit tai fotopolymerisaatioaineet, ovat yhdisteiden luokka, jotka voivat absorboida energiaa tietyillä aallonpituuksilla ultraviolettialueella (250 ~ 420 nm) tai näkyvän valon alueella (400 ~ 800 nm), jolloin syntyy vapaita radikaaleja, kationeja jne., jotka käynnistävät monomeerin polymerisaation ja ristisilloituskovettumisen. Valoinitiaattoreiden vaikutusmekanismiin kuuluu pääasiassa kolme tyyppiä: energiansiirto, vedyn poisto ja varauksensiirtokompleksin muodostuminen. Initiaatiomekanismin mukaan ne voidaan jakaa vapaiden radikaalien valoinitiaattoreihin ja kationisiin valoinitiaattoreihin. Vapaiden radikaalien valoinitiaattorit ovat useimmiten bentsoiinia ja sen johdannaisia, bentsoyyliä ja sen johdannaisia, asetofenonia ja sen johdannaisia, bentsyyliketonia tai heterosyklisiä aromaattisia ketoniyhdisteitä jne.; kationisiin valoinitiaattoreihin kuuluvat pääasiassa muun muassa aryylidiatsoniumsuolat, maitojodoniumsuolat, triaryylisulfoniumsuolat ja aryyliferroseenisuolat.

Tällä hetkellä DLP-tulostustekniikalla valmistetussa alkuperäisessä versiossa käytetään usein matalaviskositeettista nestemäistä fotopolymeerihartsia, jolla on nopea kovettumisnopeus, korkea tarkkuus, korkea kovuus, alhainen tuhkapitoisuus, ei jäämiä ja hyvät hukkavahavalut, jotka mahdollistavat pitkän jatkuvan tulostuksen ilman pohjaan tarttumista. Säätämällä sen koostumusta se voi mukautua erilaisiin sovellustilanteisiin. Esimerkiksi valettavan vahan 40%-hartsin, jossa on vahatäytemateriaalia, ja valettavan vahahartsin, jossa on 20%-vahatäytemateriaalia, tuhkapitoisuus on polttamisen jälkeen alle 0,1%, joten ne soveltuvat suoraan valamiseen kipsimuotteja käyttäen. Form labs High Temp -hartsin vetomoduuli on sitä vastoin 0,75 GPa ja taivutusmoduuli 0,7 GPa. Kun sitä on liotettu mineraaliöljyssä ja muissa väliaineissa 24 tuntia, turvotusmäärä on pienempi kuin 1%, joten se soveltuu monimutkaisten muotojen puristamiseen huoneenlämpötilassa vulkanoitujen silikonikumimuottien avulla.

(2) Huoneenlämpötilassa vulkanoitu silikonikumi (RTV)

Huoneenlämpötilassa vulkanoitu silikonikumi tarkoittaa silikonikumia, joka voi vulkanoitua huoneenlämmössä. Tyypillisesti sen molekyyliketjujen molemmissa päissä on aktiivisia ryhmiä, kuten hydroksyyliä ja vinyyliä, ja sen molekyylipaino on suhteellisen pieni. Kaksi tyyppiä ovat yksikomponenttinen huoneenlämpötilassa vulkanoituva silikonikumi (RTV-1) ja kaksikomponenttinen huoneenlämpötilassa vulkanoituva silikonikumi (RTV-2).

Korujen puristusmuoteissa käytettävät materiaalit kuuluvat tyypillisesti RTV-2-materiaaleihin, joille on ominaista pitkä työaika, hyvä juoksevuus ja alhainen viskositeetti ennen kovettumista. Liimamateriaali on juoksevaa nestettä, joka on jaettu kahteen komponenttiin A ja B. Sekoita liima A ja B massasuhteen 1:1 mukaisesti ja sekoita tasaisesti, kaada se sitten valmistettuun korumuotin kehykseen ja koveta huoneenlämmössä tai lämmöllä. Kovettuneella muotilla on tietty lujuus ja repäisykestävyys, joka täyttää korumuottien suorituskykyvaatimukset, mutta siinä on tietty ero verrattuna korkeassa lämpötilassa kovettuneeseen silikonikumeihin, kuten taulukossa 2-7 on esitetty.

Taulukko 2-7 Huoneenlämpötilassa vulkanoidun silikonikumin ja korkeassa lämpötilassa vulkanoidun silikonikumin ominaisuuksien vertailu.

| Silikonikumi tyyppi | Vulkanointiaika / min | Toiminta-aika | Vulkanointilämpötila | Repimislujuus /(kN , m-1) | Vetolujuus | Linjan kutistumisaste /% | Varastoinnin kesto /vuotta |

|---|---|---|---|---|---|---|---|

| Huoneenlämpötilassa vulkanoitu silikonikumi | >240 | 30 minuutin kuluessa kumin sekoittamisesta | Huoneen lämpötila ei saa lämmitettäessä ylittää 130 ℃. | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Korkean lämpötilan vulkanoitu silikonikumi | 30 〜 75 | Ei aikarajoitusta | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Tehtävän toteuttaminen

Tässä tehtävässä käytetään huoneenlämpötilassa vulkanoitua silikonikumia 3D-tulostetusta hartsista valmistetun alkuperäisen mallin muotin luomiseen.

(1) Alkuperäisen mallin esikäsittely

Puhdista alkuperäisen hartsimallin pinta vedettömällä etanolilla ja nukkaamattomalla paperilla ja piirrä jakolinja sen suurimman ääriviivan sileälle pinnalle öljypohjaisella kynällä.

(2) Muotin kehyksen ja nestemäisen silikonikumin valmistelu

Valitse sopiva muottikehys resiinisen alkuperäisen mallin koon mukaan, kiinnitä alkuperäisen mallin ruiskun pää ruiskun korkkiin ja kiinnitä ruiskun korkki kuumaliimalla muottikehyksen reunaan kuvan 2-35 mukaisesti varmistaen, että alkuperäisen mallin ympärillä olevat raot ovat suunnilleen yhtä suuret. Se ripustetaan muotin kehyksen keskelle. Samalla kiinnitetään kuumasulaliimalla pohjakalvo muottikehyksen alareunaan, jolloin se tiivistyy täysin. Arvioi silikonikumin määrä muottikehyksen koon perusteella ja punnitse elektronisella vaa'alla yhtä suuret määrät A- ja B-kumia.

(3) Kumin sekoittaminen

Kaada A- ja B-kumi vuorotellen ruostumattomasta teräksestä valmistettuun astiaan ja sekoita geeliä lasisauvalla jatkuvasti yhteen suuntaan, jotta se sekoittuu tasaisesti, kuten kuvassa 2-36 on esitetty.

Kuva 2-35 Alkuperäisen mallin kiinnittäminen

Kuva 2-36 Sekoittava kolloidi

(4) Tyhjiöuuttaminen

Sekoittamisen jälkeen geelneste asetetaan tyhjiökoneeseen (kuva 2-37). Aluksi syntyy paljon kuplia; säädä tyhjiötasoa varovasti, jotta geelneste ei pääse valumaan yli säiliön. Kun geelnesteen kuplat vähenevät merkittävästi, voit lopettaa tyhjiöuuttamisen.

(5) Kumin ruiskuttaminen

Kaada imuroitu nestemäinen silikonikumi muotin kehykseen siten, että se peittää alkuperäisen mallin kokonaan, kuten kuvassa 2-38 on esitetty, ja tarkista, onko alkuperäinen hartsimalli siirtynyt. Sen jälkeen muottikehys voidaan asettaa takaisin tyhjiökoneeseen jatkuvaa tyhjiöuuttoa varten. Valmistumisen jälkeen lisää silikonikumin määrästä riippuen silikonikumia tarpeen mukaan. Jos pinnalle ilmestyy kuplia, ne voidaan puhkaista neulalla.

Kuva 2-37 Pölynimuri, jossa on pölytiivis suojus

Kuva 2-38 Kumin ruiskutus

(6) Vulkanointi

Aseta muotin runko ruiskutetulla kumilla alustalle ja anna sen vulkanoitua 4 tuntia. Vulkanointiaikaa voidaan pidentää asianmukaisesti 6~12 tuntiin todellisten olosuhteiden perusteella.

(7) Muotin avaaminen

Muotti voidaan poistaa, kun nestemäinen silikonikumi on täysin kovettunut. Toimenpide on sama kuin vaiheessa (5) kohdassa Luku 2 I jakson

(8) Ilmanvaihtolinjan avaaminen

Lisätietoja toiminnosta on kohdassa vaihe (6) kohdassa Luku 2 I jakson

(9) Jälkikäsittely

Lisätietoja muotin leikkaamisesta on kohdassa vaihe (7) kohdassa Luku 2 I jakson

Jakso V Seosmuottien tuotanto ohutseinäisiä suuria sileäpintaisia riipuvahamalleja varten

1. Taustatiedot

1.1 Ohutseinäiset suuret sileäpintaiset korut

Ohutseinäisiä suuria sileäpintaisia koruja esiintyy usein korutuotteissa. Tämäntyyppisten tuotteiden massatuotanto edellyttää myös muottien luomista. Korkeassa lämpötilassa vulkanoidut silikonikumimuotit ja huoneenlämpötilassa vulkanoidut silikonikumimuotit soveltuvat kuitenkin tämäntyyppisten korujen mallien valmistamiseen pääasiassa seuraavista syistä.

(1) Silikonikumimuotit ovat joustavia muotteja, jotka muotoutuvat jonkin verran käytön aikana. Pienikokoisissa koruissa vähäinen muodonmuutos ei aiheuta huomattavaa visuaalista vaikutusta. Suurempi sileä pinta-ala kuitenkin kerryttää muodonmuutoksia suurissa kiillotetuissa koruissa, mikä johtaa merkittävään poikkeamaan alkuperäisestä, mikä ei voi täyttää tuotantovaatimuksia.

(2) Ohutseinäiset suuret sileäpintaiset korut voivat suuren ja ohuen pinnan vuoksi aiheuttaa vahan ennenaikaisen jähmettymisen vahan ruiskutusprosessin aikana, mikä estää sitä täyttämästä onteloa. Tämä johtaa epätäydellisiin vahamalleihin. Tämän ongelman ratkaisemiseksi on yleistä lisätä vahan ruiskutuspainetta täyttöprosessin nopeuttamiseksi. Kumimuotin suuria litteitä onteloita on kuitenkin vaikea tiivistää reunoilta korkeassa paineessa, jolloin ruiskutettu vaha vuotaa helposti ulos reunoja pitkin muodostaen leimahduksen.

Edellä mainituista syistä joustavat muotit eivät täytä tämäntyyppisten korujen tuotannon laatuvaatimuksia. Tässä vaiheessa jäykillä muoteilla voidaan tehokkaasti ratkaista kaksi edellä mainittua ongelmaa, mikä tarjoaa merkittäviä etuja tämäntyyppisten korujen mallien luomisessa, kuten jäljempänä on esitetty.

(1) Se ei ole helposti epämuodostunut, kun jäykkä muotti on valmis. Pätevä vahamalli voidaan saada, kunhan vaha pystyy täyttämään ontelon.

(2) Jäykät muotit kestävät paremmin ilmanpainetta. Oletetaan, että vahan ruiskutuspainetta nostetaan vahanesteen täyttymisen varmistamiseksi. Tällöin tällaiset muotit pystyvät jakamaan paineen tasaisesti, jolloin vältetään leimahduksen syntyminen paikallisille alueille.

Tällä hetkellä materiaaleja, joita voidaan käyttää korujen jäykkien muottien valmistukseen, ovat pääasiassa alumiiniseokset ja matalalämpötilaseokset, jotka kompensoivat perinteisen kumimuotti-vaha-injektiotekniikan puutteita, kuten helppoa muodonmuutosta, epävakaata laatua, epäjohdonmukaista paksuutta, helppoa kutistumista, riittämätöntä kirkkautta ja taipumusta tuottaa välähdyskerroksia ja epätäydellisiä kynsiä.

1.2 Alumiiniseos

Alumiiniseoksia käytetään laajalti muottien tai muottien päärakenteiden tuotannossa, mikä liittyy alumiiniseosmuottien etuihin, kuten jäljempänä on esitetty.

(1) Alumiiniseosten tiheys on yleensä 2,63 ~ 2,85 g / cm3, mikä tekee muotit kevyemmiksi tuotannon jälkeen, mikä on kätevää käyttäjille ja vähentää työvoiman intensiteettiä.

(2) Käsitellyn alumiiniseoksen pinta on tasainen ja sileä, ja sillä on taattu mittatarkkuus, mikä takaa tuotettujen vahamuottien laadun.

(3) Alumiiniseoksella on erinomainen korroosionkestävyys, joten se on vähemmän altis hapettumiselle ja korroosiolle työympäristössä, mikä takaa muotin laadun vakauden.

(4) Alumiiniseoksella on hyvä plastisuus ja se jakaa jännityksen tasaisesti, mikä mahdollistaa vahan ruiskutuspaineen tasaisen jakautumisen vahamuotteja valmistettaessa.

(5) Alumiiniseoksella on hyvä lämmönjohtavuus, joka auttaa vahanestettä jäähtymään nopeasti ruiskutuksen jälkeen, mikä parantaa vahamallin suorituskykyä.

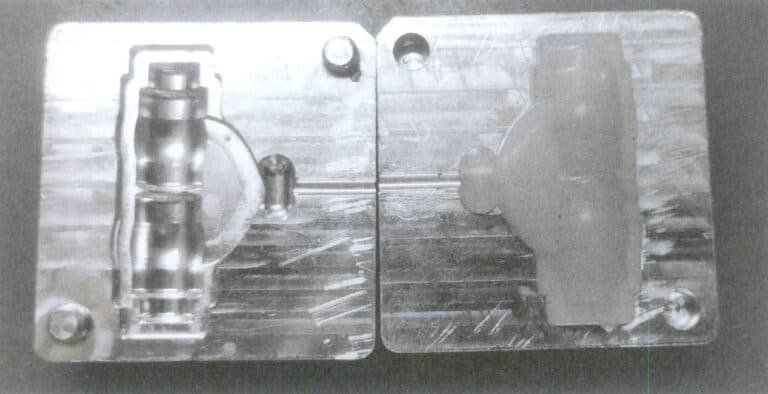

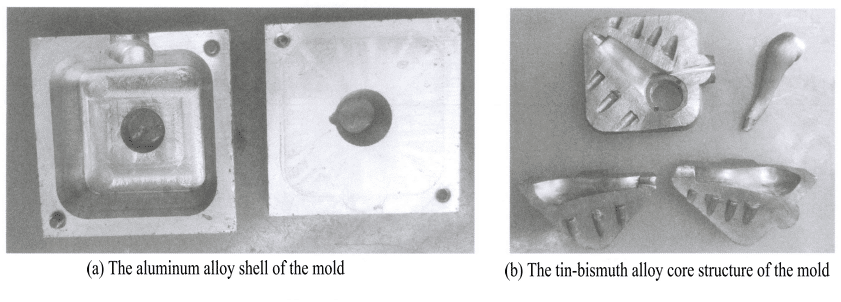

Alumiiniseosmuotit voivat saavuttaa täyden alumiiniseoslohkon kokoonpanon rakennesuunnittelun avulla ja käyttää alumiiniseoskuorta, jossa on ydinrakenne. Ydinrakenteessa voidaan käyttää joko matalan lämpötilan seoksia tai silikonikumia. Alumiiniseosmuotit, joissa on silikonikumin ydinrakenne (kuva 2-39), hyödyntävät täysin silikonikumin erinomaista muotoilukykyä ja varmistavat samalla muotin jäykkyyden.

1.3 Matalan lämpötilan seokset

Matalalämpöiset seokset, jotka tunnetaan myös nimellä matalasulavat tai sulavat seokset, ovat kaksi- tai usean alkuaineen seoksia, jotka koostuvat pääasiassa metalleista, kuten lyijystä, kadmiumista, sinkistä, tinasta ja vismutista. Niille on ominaista sinertävän harmaa tai hopeanvalkoinen väri, alhainen sulamispiste, helppo sulatus ja valettavuus, pehmeä rakenne ja helppo veistettävyys. Matalalämpöisistä seoksista valmistetuilla korumetallimuotilla on useita etuja, kuten nopea vahan ruiskutus, selkeät kulmat, sileät pinnat sekä selkeät kirjaimet ja kuviot.

Terveydellisistä syistä tuotanto- ja käsittelyvaiheissa ei enää käytetä seoksia, jotka sisältävät myrkyllisiä metalliosia, kuten lyijyä ja kadmiumia. Tällä hetkellä käytetään pääasiassa tina-vismuttiseosta, jonka sulamispistettä voidaan säätää laajalla alueella, joka on helposti muotoiltavissa, jonka muovausprosessi on yksinkertainen, jonka sykli on lyhyt ja joka vaatii vähemmän käsittelyaikaa. Matalan lämpötilan seoksilla on kuitenkin alhainen kovuus ja huono kulumiskestävyys, mikä vaikuttaa niiden käyttöikään ja tehokkuuteen, ja materiaalikustannukset ovat myös suhteellisen korkeat. Siksi sitä käytetään usein ydinrakennemateriaalina, joka on yhdistetty alumiiniseoskuoriin. Kuvassa 2-40 esitetään koristeellisen kappaleen jäykkä muotti, jossa kuorena käytetään alumiiniseosta ja ytimen rakennemateriaalina tina-vismuttiseosta.

2. Tehtävän toteuttaminen

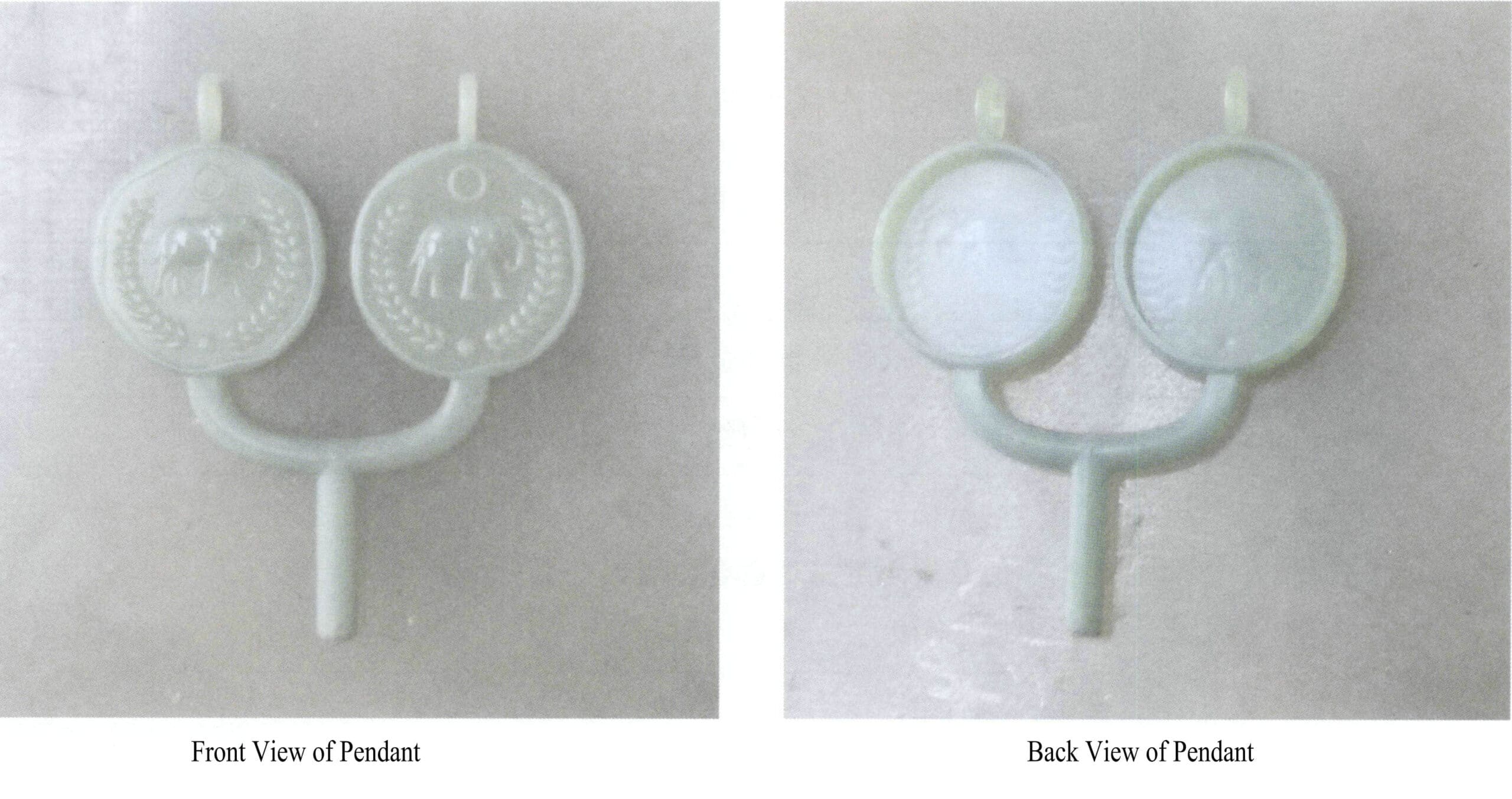

Tässä tehtävässä käytetään metalliseosmuotteja ohutseinäisten suurten sileiden riipusten muotinvalmistuksen loppuunsaattamiseksi.

(1) Alkuperäisen mallin rakenteen analysointi

Kuten kuvassa 2-41 on esitetty, ohutseinäisen suuren sileän riipuksen alkuperäisessä mallissa on epäsäännöllinen, pyöreä, litteä rakenne, jossa on kuvio edessä ja kovera kuvio takana.

(2) Leikkausmateriaali

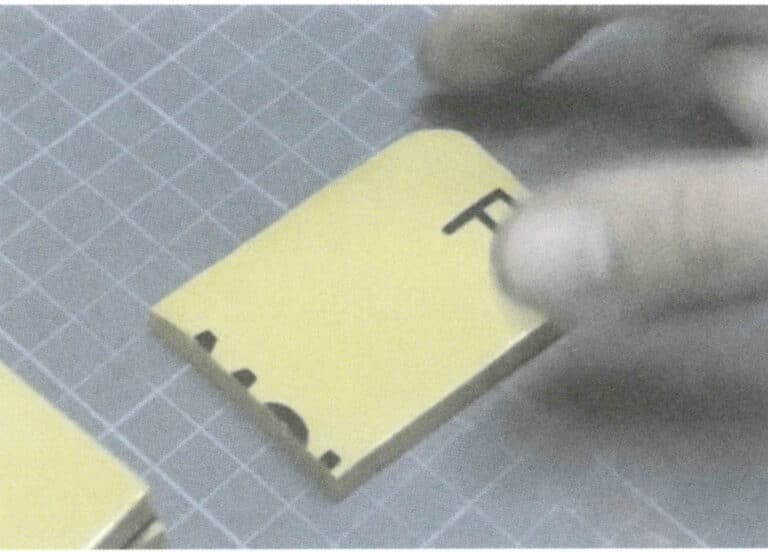

Riipuksen koon mukaan on valmistettava kaksi sopivan kokoista alumiiniseosblokkia, kuten kuvassa 2-42 on esitetty, ylä- ja alamuotteja varten.

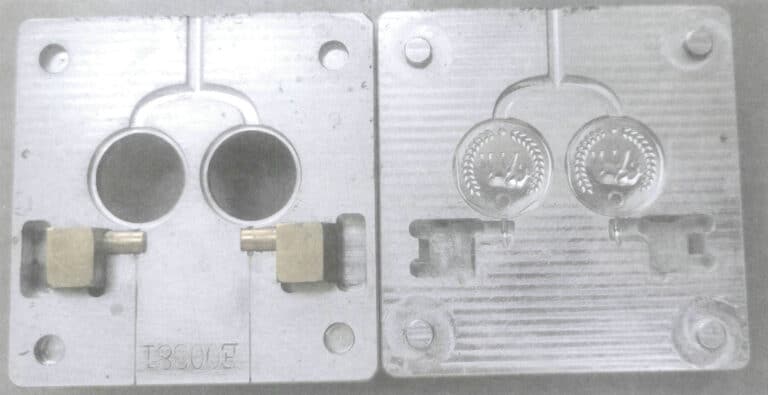

(3) Käsittelymuotit

Alkuperäistä fyysistä esinettä vastaavien käsittelypiirustusten mukaan kootaan käsittelytiedot ja alkuperäisen mallin todellisen tilanteen perusteella laaditaan käsittelytiedot alkuperäisen mallin etu- ja takapuolelle. On tärkeää huomata, että muotissa olevat mallitiedot vastaavat alkuperäistä kohokuviota. Aseta lisävarustemoduulin sijainti valmiiksi riipuksen rakenteen perusteella, kuten kuvassa 2-43 on esitetty.

(4) vaha injektio testausmuotti

Käytä vaharuiskutuslaitetta, säädä paine 6 ilmakehään ja ruiskuta vaha muottiin kuvan 2-44 mukaisesti. Tarkkaile vahamuotin laatua; jos siinä ei ole poikkeavuuksia, muotti on valmis.

(5) Jälkikäsittely

Tarkista, onko muotissa vikoja; jos on, tee välittömästi korjauksia. Hio hiomista vaativat alueet hiomapaperilla. Kirjoita sitten öljypohjaisella tussilla kuoreen olennaiset tiedot muotista, jotta se on helppo tunnistaa myöhemmin.