¿Puede dominar el cloisonné y el esmalte plano para fabricar joyas exquisitas?

Guía para la fabricación de joyas de cloisonné y esmalte plano: Técnicas, Cocción, Pulido

Introducción:

Esta completa guía profundiza en el intrincado arte de la creación de joyas con esmalte, centrándose en dos técnicas fundamentales: El esmalte plano y el cloisonné. La primera parte, dedicada al esmalte plano, explora la preparación del sustrato metálico, incluido el abombado y la limpieza, seguido de los procesos detallados de aplicación del esmalte posterior, el esmalte base y la elaboración del patrón final de la superficie.

La sección siguiente se centra en la técnica Cloisonné, más compleja. Abarca la meticulosa preparación de los materiales metálicos -limpieza, abombado y elaboración de los alambres metálicos esenciales- antes de guiarle a través de los pasos fundamentales: el trenzado de los alambres, el relleno con esmalte, la cocción y la consecución de impresionantes efectos de degradado con esmaltes transparentes. El contenido culmina con el crucial proceso de pulido para lograr un acabado impecable, similar al vidrio.

Estructurado como un manual práctico, paso a paso, este recurso es una guía inestimable para diseñadores de joyas, estudios y marcas. Permite a los creadores dominar las habilidades necesarias para producir piezas de esmalte vibrantes, duraderas y con un acabado profesional, desde elegantes broches hasta colgantes personalizados.

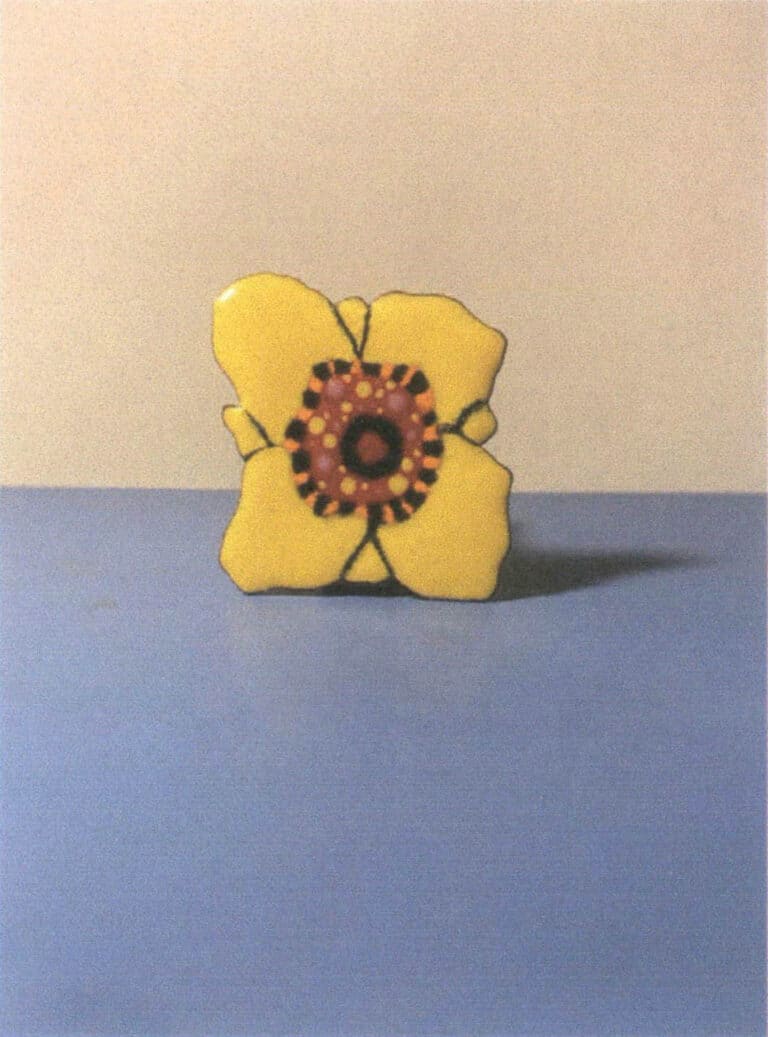

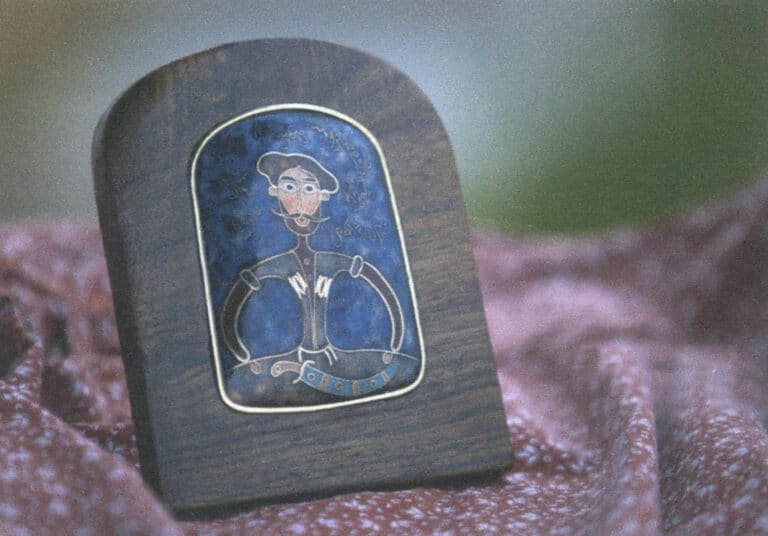

Obra realizada con la técnica del esmalte plano

Índice

Sección I Producción de esmalte plano

1. Pretratamiento de bases metálicas

1.1 Tratamiento de pulido de bases metálicas

Existen varios métodos para abordar el problema de la deformación de la chapa metálica.

(1) Aumentar el grosor de la placa base metálica. Por ejemplo, una pieza con una superficie de unos 16 centímetros cuadrados (un cuadrado de 4 cm × 4 cm o un círculo con un diámetro de 4,5 cm) hecha de cobre rojo, oro puro o plata pura necesita tener al menos 1,5 milímetros de grosor para tener alguna posibilidad de no deformarse después de la cocción.

(2) Reduzca el grosor de la capa de esmalte. Por ejemplo, en una placa base metálica de 1 milímetro de grosor y con una superficie inferior a 16 centímetros cuadrados, cocine solo una capa de esmalte vitrificado.

(3) Realice la placa base de metal en una forma ligeramente convexa, que puede reducir en gran medida el riesgo de deformación.

De estos tres métodos, los métodos (1) y (2) presentan cada uno sus propios problemas.

El problema del método (1) es que a menudo requiere aumentar considerablemente el grosor de la base metálica para eliminar la deformación. En el diseño y la producción de joyas, ya sea para ahorrar costes o para tener en cuenta la comodidad de uso, suele ser necesario mantener el peso de una pieza lo más ligero posible. Si se utiliza el método (1) para evitar la deformación, el aumento del grosor del sustrato no sólo incrementa los costes de material, sino que también aumenta el peso de la base metálica; combinado con el peso del esmalte vitrificado, el peso total de la pieza puede más que duplicarse, lo que no sólo aumenta los costes de material, sino que también afecta en gran medida a la comodidad de uso.

El problema con el método (2) es que la mayoría de los tipos de esmaltado no pueden conseguir los mejores resultados si sólo se cuece una única capa de esmalte durante el proceso. Si se utiliza un esmalte opaco, una sola capa suele proporcionar una cobertura pobre, una saturación de color inadecuada e incluso puede revelar la base; si se utiliza un esmalte transparente, una sola capa suele producir colores demasiado pálidos y no puede lograr efectos de color ricos y delicados. Efectos como el sombreado y los degradados suelen requerir tres o más capas de glaseado. La figura 4-3 muestra el efecto de la cocción de una sola capa de esmalte sobre una base metálica: a la izquierda se muestra el esmalte francés F300 rosa opaco cocido sobre un soporte de cobre, y a la derecha el esmalte francés nº 616 púrpura transparente cocido sobre un soporte de plata. Como puede verse, con una sola capa de esmalte, el esmalte opaco no puede cubrir uniformemente el color del soporte de cobre, y el esmalte transparente, al ser de color muy claro, tampoco puede cubrir uniformemente el soporte de plata.

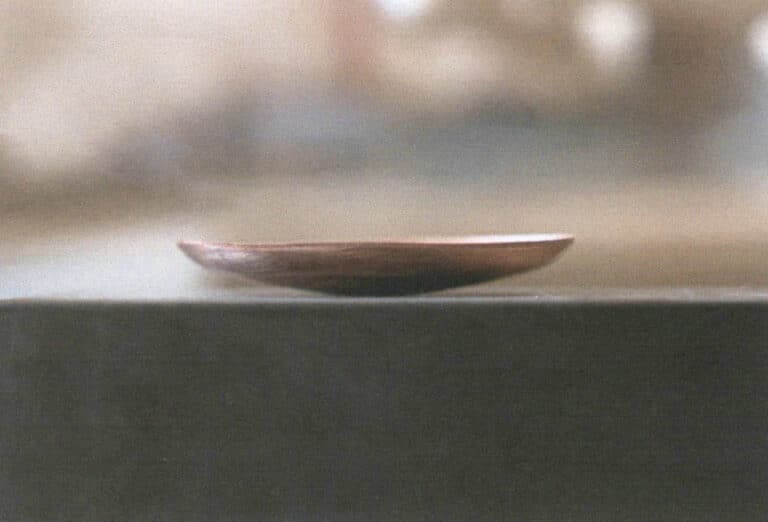

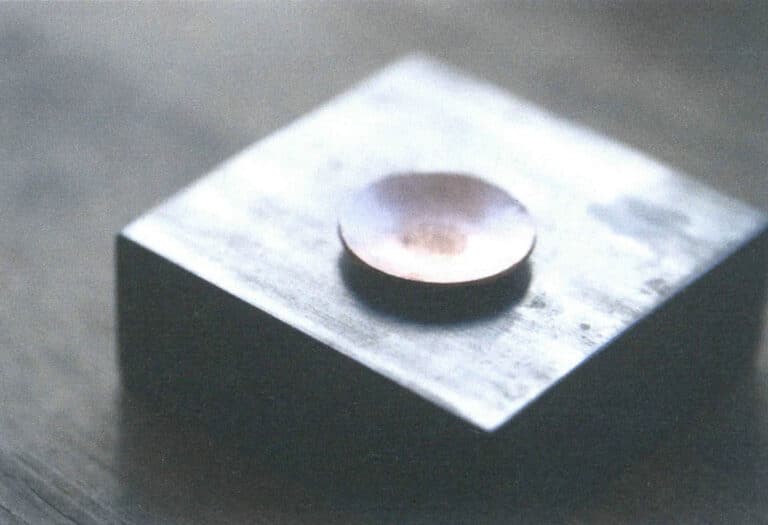

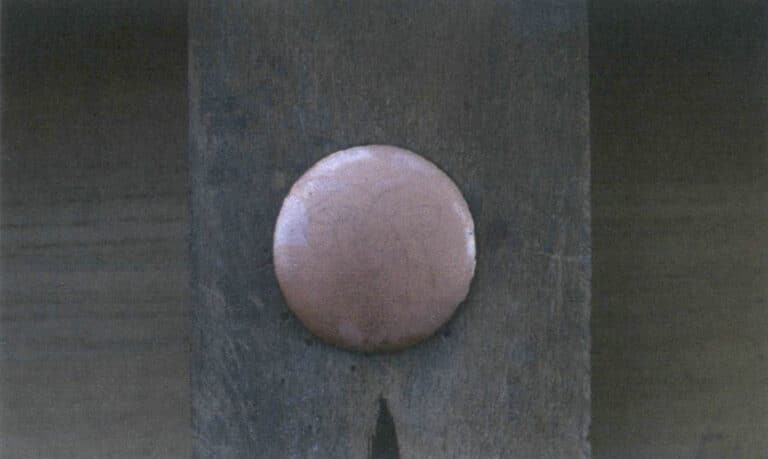

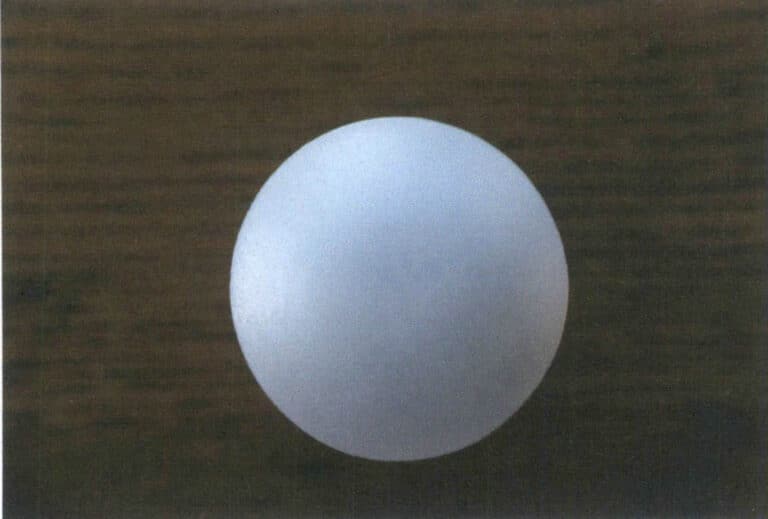

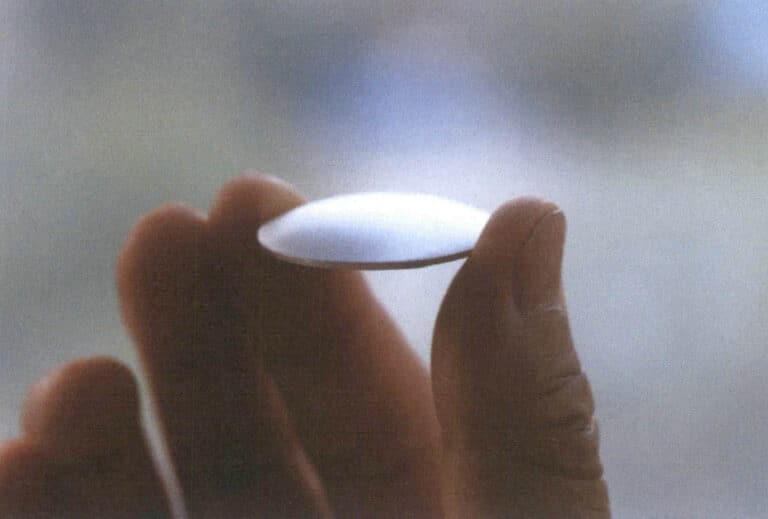

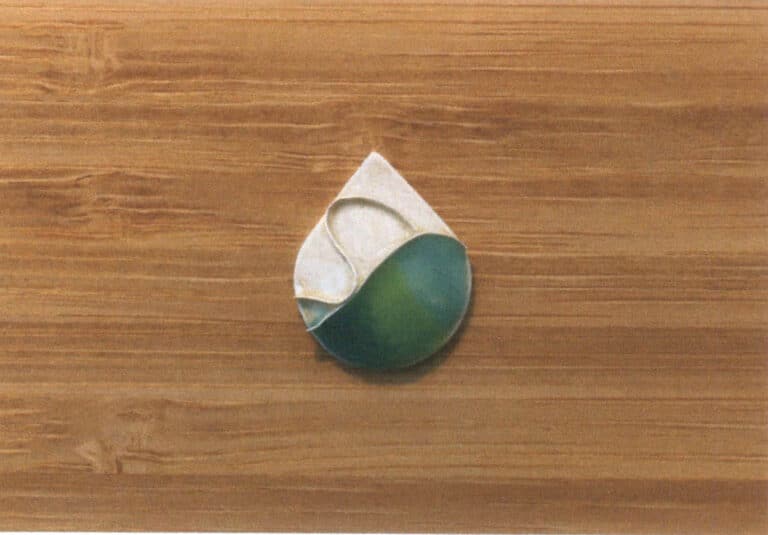

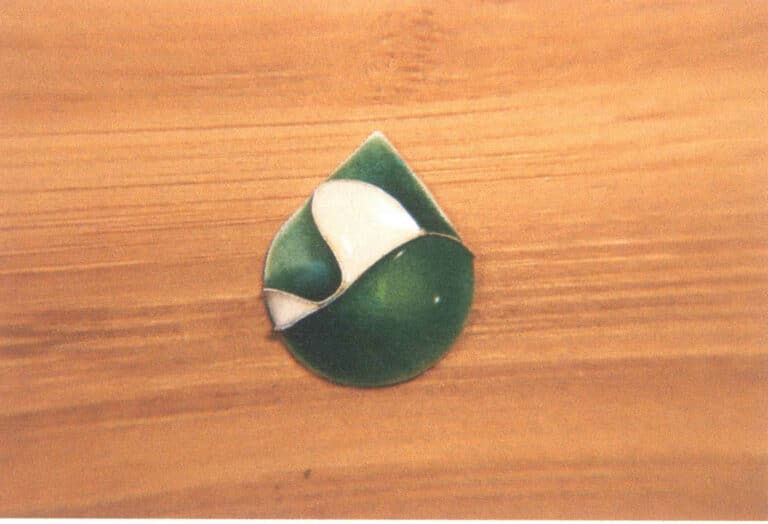

Por lo tanto, una mejor solución para evitar la deformación es el método (3), que consiste en realizar la base metálica con una forma ligeramente convexa. Con este tratamiento, se aumenta la resistencia de la base metálica sin aumentar su espesor, reduciendo así la aparición de deformaciones. La figura 4-4 muestra una placa de cobre rojo de 1 mm de grosor ligeramente abombada; cuando la base metálica se eleva hasta este punto, básicamente puede evitar la deformación. Las bases metálicas tratadas de este modo tienen una resistencia mucho mayor. Para una placa de cobre puro o plata pura de unos 16 centímetros cuadrados de superficie, por ejemplo, si se somete a preconformado convexo, el grosor de la base metálica puede reducirse a 0,8 mm.

Figura 4-3 Efecto de la cocción de una sola capa de esmalte

Figura 4-4 Placa de cobre rojo en forma de ligera cúpula

Figura 4-5 Tacos de acero

Figura 4-6 Cuchara sopera ordinaria

Los pasos específicos para el abombado de la placa base metálica son los siguientes (tomando como ejemplo una placa circular de cobre puro de 1 mm de grosor y 4 cm de diámetro).

PASO 01

Recuece la placa base de metal ya aserrada y con los bordes limados; puedes utilizar un soplete o un horno de esmaltado. El soplete no requiere precalentamiento como el horno y es relativamente más práctico, ya que es adecuado para piezas individuales o trabajos pequeños. Es importante que el recocido sea completo, es decir, que toda la placa base de metal quede completamente roja tras un calentamiento suficiente. Si el recocido es insuficiente, la placa base de metal no estará lo suficientemente blanda, lo que dificultará el abombado en el siguiente paso o provocará marcas de herramientas visibles tras el abombado. Si se utiliza un horno de esmaltado para recocer la placa base metálica, la temperatura puede ajustarse a 850 °C y la placa puede dejarse en el horno hasta que adquiera un color rojo uniforme y, a continuación, retirarse. Si se utiliza un soplete para recocer la placa de cobre, primero se utiliza la llama exterior para rodear el borde de la placa de cobre y girar lentamente, reduciendo gradualmente el radio del círculo, y finalmente se concentra la llama en la parte central de la placa hasta que toda la placa se vuelva roja. La figura 4-7 muestra la situación del recocido de la placa base metálica con un horno de esmaltado, y la figura 4-8 muestra la situación del recocido de la placa base metálica con un soplete.

Figura 4-7 Recocido de la placa base metálica con un horno de esmaltado

Figura 4-8 Recocido de la placa base metálica con un soplete de soldadura

PASO 02

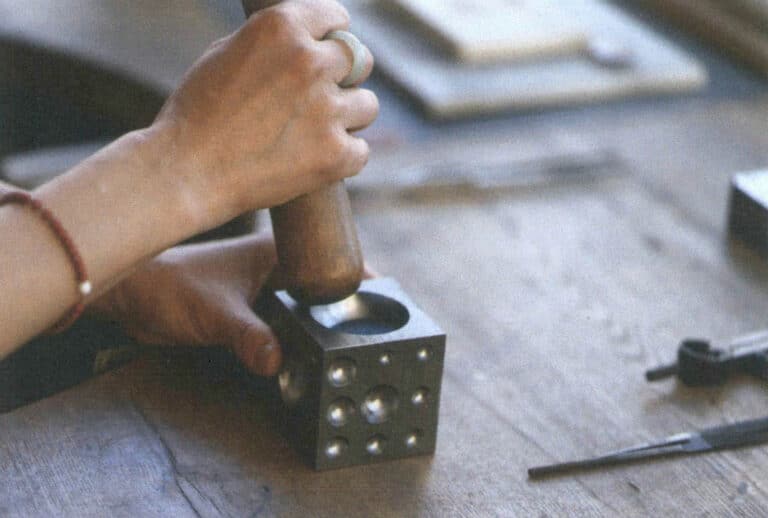

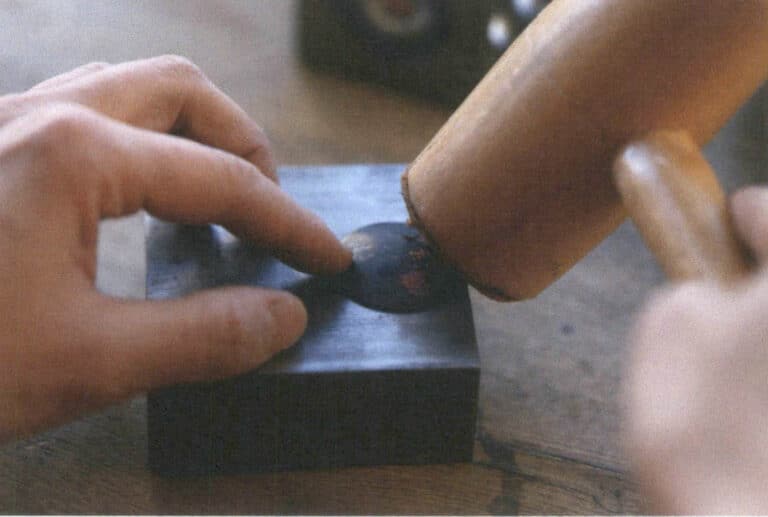

Una vez que la placa base de metal al rojo vivo se haya enfriado, colóquela en un molde y utilice una herramienta de madera redondeada en forma de mortero para enrollarla firmemente hacia abajo. Nota: rodar, no golpear; así es como la placa base metálica adquiere una forma rebajada uniforme y conserva una curva suave. El mortero puede ser de madera o de goma; su extremo debe ser redondeado, suficientemente duro pero no abrasivo para la superficie metálica. Se puede utilizar como sustituto un mortero de madera o un palo para machacar té. El punto más importante es que la punta debe pulirse hasta obtener una forma semiesférica lisa para que la placa base de metal pueda trabajarse hasta obtener una superficie convexa suavemente curvada. La Figura 4-9 muestra una herramienta de mortero de madera para formar una forma convexa en la placa base de metal, y la Figura 4-10 muestra el proceso de formación de la forma convexa. Una vez que la placa base de metal se ha arqueado, dele la vuelta y colóquela sobre una plataforma de acero, a continuación, martille suavemente los bordes circundantes planos con un mazo de madera o de goma, como se muestra en la Figura 4-11 - esto produce una placa base de metal que se eleva ligeramente en el centro, como se muestra en la Figura 4-12. Tenga en cuenta que los metales utilizados para el esmaltado, como el oro puro, la plata pura y el cobre puro, no son muy duros, e incluso pequeñas cantidades de presión pueden deformarlos, por lo que al rodar hacia abajo con el mazo de madera, aplique la fuerza de manera uniforme; esto asegura que la placa base de metal convexa presente un plano liso. Si la fuerza es desigual, es fácil que se formen protuberancias discontinuas en la superficie metálica. Incluso una ligera irregularidad en la placa base de metal puede afectar en gran medida a los pasos posteriores de cocción del esmalte y al aspecto final de la pieza.

Figura 4-9 Herramienta de madera para dar forma convexa a la placa base metálica

Figura 4-10 Tratamiento convexo de la placa base metálica

Figura 4-11 Aplanar el borde

Figura 4-12 Tratamiento convexo finalizado

1.2 Limpieza de bases metálicas

En el proceso de esmaltado, la base metálica requiere que esté bastante limpia. Si la base metálica utilizada no está suficientemente limpia, los aceites, el polvo u otras impurezas adheridas a ella afectarán a la unión entre el esmalte vitrificado y el metal, provocando burbujas, grietas, manchas negras o afectando al aspecto cromático del esmalte; también pueden afectar a la resistencia y durabilidad de la adherencia del esmalte al metal.

Por lo tanto, antes de cocer el esmalte, la base metálica debe limpiarse a fondo.

El decapado se utiliza generalmente para limpiar la base metálica, lo que significa sumergir la base metálica sin cocer en una solución ácida durante un periodo de tiempo y utilizar la acción corrosiva del ácido para eliminar los aceites u óxidos de la superficie. El tipo de solución ácida utilizada para el decapado debe elegirse en función del metal utilizado; por ejemplo, en este caso, los artículos de cobre o plata utilizados en el ejemplo pueden decaparse con una solución diluida de ácido sulfúrico o una solución diluida de ácido nítrico; en todos los ejemplos operativos de este libro se utiliza una solución diluida de ácido sulfúrico. La figura 4-13 muestra la caja de ácido utilizada para remojar el cobre y la caja de ácido utilizada para remojar la plata. El ácido de la caja que remojó el cobre se vuelve azul porque el ácido sulfúrico reacciona con el cobre para formar sulfato de cobre. El decapado ácido de metales diferentes debe realizarse en recipientes separados; de lo contrario, la pureza de los metales se verá afectada.

Para limpiar el metal utilizado para la cocción del esmalte, prepare una solución diluida de ácido sulfúrico con una concentración de al menos 30%, sumerja la placa base metálica con la forma en relieve formada en el ácido durante 15~20 minutos, y observe hasta que no queden restos de óxidos negros en la superficie metálica y la placa base aparezca lisa y brillante. Cuanto menor sea la concentración de ácido, mayor será el tiempo de remojo. La reacción puede acelerarse calentando el ácido, pero el calentamiento del ácido sulfúrico genera gases tóxicos extremadamente nocivos para el ser humano, por lo que está terminantemente prohibido realizar esta operación en un estudio no profesional sin un buen sistema de ventilación.

Si hay contaminantes o manchas en la placa base metálica difíciles de eliminar mediante decapado, puede lijarlos primero con papel de lija y después realizar el decapado.

Los pasos específicos del decapado son los siguientes.

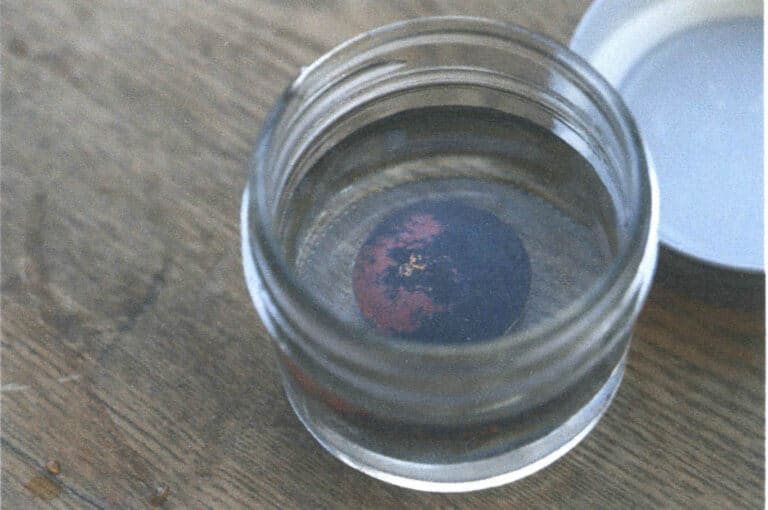

PASO 01

Sumerja completamente la base metálica, que se ha procesado para darle una forma ligeramente convexa, en una solución diluida de ácido sulfúrico con una concentración de aproximadamente 30% durante 15~20 minutos; el tiempo exacto depende de la concentración de la solución ácida preparada. En este paso, se pueden observar burbujas finas que se forman en la base metálica mientras está empapada en el ácido. Estas burbujas son gases producidos por la reacción, lo que indica que el ácido sulfúrico diluido está limpiando la superficie del metal. Un mayor número de burbujas y más densas indican una reacción más vigorosa; esto puede servir para juzgar si la concentración de ácido preparada es la adecuada. La figura 4-14 muestra la situación de un sustrato de cobre empapado en el ácido. Tenga en cuenta que el recipiente debe estar tapado durante el proceso de decapado: aunque el ácido sulfúrico no es volátil, la reacción con el metal produce el irritante gas dióxido de azufre, que debe evitarse en la medida de lo posible.

PASO 02

Tras un tiempo de remojo suficiente, retire la placa base metálica e inspecciónela. Si todavía hay óxidos rojos o negros oscuros que no se han eliminado, frótelos suavemente con un cepillo de cobre o un estropajo relativamente duro hasta que la superficie esté completamente limpia y brillante. La figura 4-15 muestra el proceso de eliminación de óxidos residuales con un estropajo.

Figura 4-14 Decapado ácido de la placa base de cobre

Figura 4-15 Eliminación de óxidos residuales con un estropajo

PASO 03

Coloque la placa base metálica en la solución ácida durante unos 5 minutos para eliminar los residuos dejados por el estropajo o los dedos. Dado que este paso sólo elimina algunos residuos poco adheridos a la superficie, no es necesario un remojo prolongado..

PASO 04

Saque la placa base metálica de la solución ácida y enjuáguela a fondo con agua corriente para su uso posterior. Asegúrese de utilizar abundante agua corriente para un enjuague completo; de lo contrario, el ácido sulfúrico diluido residual en la superficie puede afectar negativamente a la posterior cocción del esmalte. La figura 4-16 muestra la placa base metálica limpia.

2. Producción de esmalte plano

2.1 Cocción del dorso y del glaseado base

Durante la creación de una pieza de esmalte, la obra debe someterse a repetidas cocciones a alta temperatura de unos 800 grados centígrados. Durante la cocción a alta temperatura, el esmalte se funde en un líquido y, debido a la tensión superficial, tiende a contraerse. Cuando las fuerzas de contracción superan la adherencia entre el esmalte vitrificado y la placa base metálica, pueden producirse grietas o incluso el desprendimiento de la capa de esmalte. Para evitarlo, aplicamos esmalte vitrificado tanto en la superficie delantera como en la trasera de la placa base metálica. Con el esmalte en ambos lados, las fuerzas de tracción producidas por la contracción en cada lado se anulan mutuamente, mejorando en gran medida la resistencia de la unión entre el esmalte y la placa base metálica.

El esmalte de la parte posterior de una base metálica se denomina esmalte posterior. En general, el grosor del esmalte posterior debe ser similar al del esmalte anterior; puede ser ligeramente más fino que éste, pero la diferencia no debe ser demasiado grande. Si una pieza esmaltada no se cuece con un esmalte posterior, aunque el esmalte de una sola cara no se agriete ni se desprenda inmediatamente, inevitablemente aparecerán problemas al cabo de algún tiempo; aunque se aplique un esmalte posterior, si no es lo suficientemente grueso, se agrieta con facilidad. La figura 4-17 muestra una placa de prueba de cobre con esmalte cocido sólo por una cara; podemos observar el agrietamiento del esmalte.

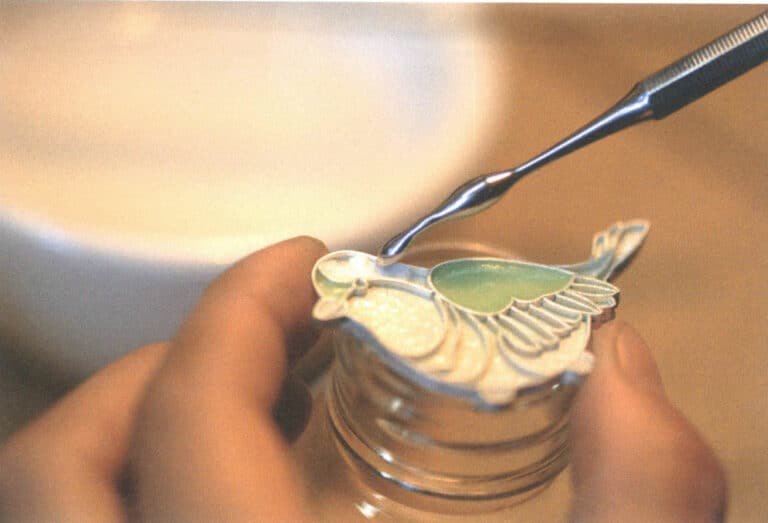

Para el esmalte posterior puede elegirse cualquier color de esmalte. Es mejor elegir esmaltes con una temperatura de fusión elevada y que sean más duraderos en la cocción. Por ejemplo, no elija un amarillo transparente sensible al calor o un rojo transparente para el esmalte posterior; evite también los esmaltes opacos, ya que éstos suelen tener temperaturas de fusión más bajas. Tras varias cocciones repetidas, los esmaltes posteriores termosensibles pueden encogerse o perderse, y la pérdida de esmalte posterior provoca directamente el agrietamiento del esmalte anterior. A algunos artistas les gusta utilizar los residuos sedimentados de la limpieza de esmaltes como esmalte posterior, pero los residuos contienen varios colores de esmaltes en proporciones no controladas, y es probable que a veces dominen los esmaltes de color opaco. Esto puede no ser un gran problema para los procesos que no requieren muchas cocciones, pero para las obras que requieren varias cocciones, los colores termosensibles del esmalte posterior pueden encogerse o perderse tras repetidas cocciones, afectando así al esmalte anterior. El pequeño broche en forma de pájaro que se muestra en la Figura 4-18 se encontró con una situación similar durante la cocción. En el esmalte posterior del broche se utilizaron residuos de la limpieza de esmaltes cloisonné de producción nacional, que contenían una elevada proporción de esmaltes opacos. Tras cuatro cocciones, empezaron a aparecer grietas en la punta de las plumas delanteras de la cola. El examen demostró que la cocción repetida y la subsiguiente contracción del esmalte posterior habían provocado pérdidas en los bordes, lo que a su vez había agrietado el esmalte anterior. Una vez restaurado el esmalte posterior y sometido a una nueva cocción, las grietas de la parte delantera se curaron. Por lo tanto, cuando se aplica el esmalte posterior, se debe utilizar esmalte transparente incoloro, es decir, el color de fondo base, que tiene la temperatura de fusión más alta entre todos los esmaltes y es el más duradero en la cocción.

Figura 4-17 Fisuras producidas cuando no había esmalte posterior

Figura 4-18 Contracción y pérdida del glaseado posterior tras varias cocciones

Los pasos específicos para la cocción de un esmalte posterior son los siguientes.

PASO 01

Seque la base metálica limpia con papel, con la parte posterior hacia arriba, como se muestra en la Figura 4-19.

PASO 02

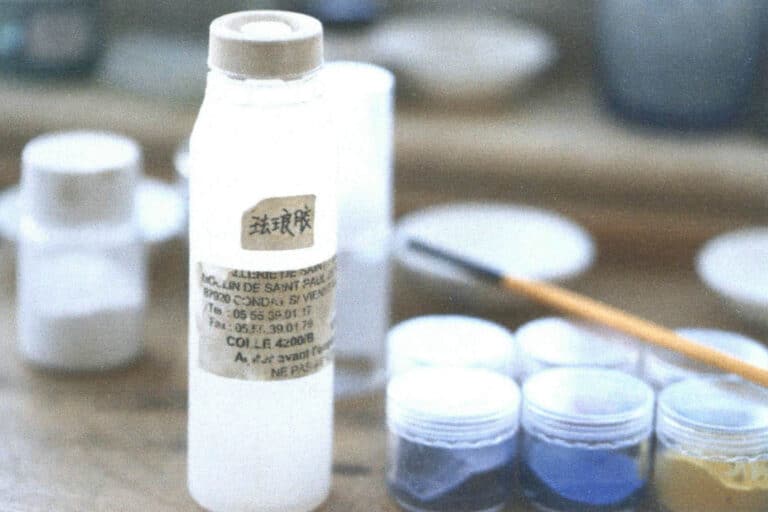

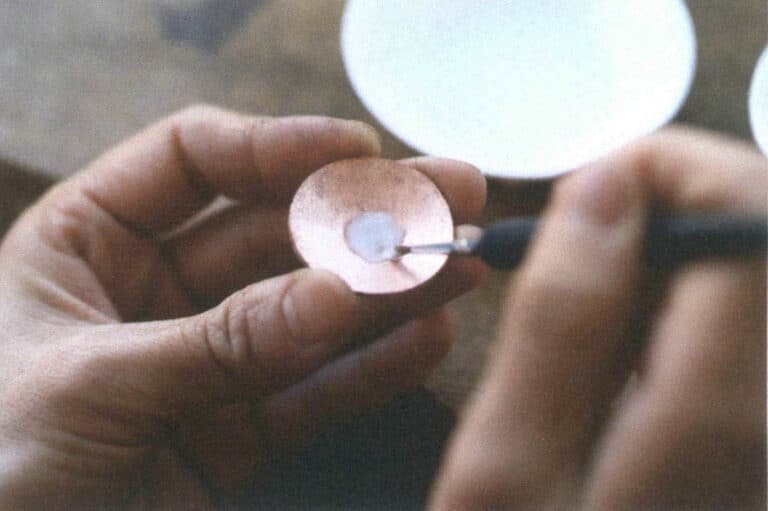

Aplique con una brocha una capa muy fina de cola de esmalte, como se muestra en la Figura 4-20. La cola de esmalte es un adhesivo especial que se utiliza en el proceso de esmaltado; es de consistencia fina y no se puede utilizar para unir piezas, su única función es hacer que la capa de esmalte se adhiera mejor a la base. En algunas técnicas de esmaltado, la cola de esmalte se mezcla con el esmalte. La figura 4-21 muestra una cola de esmalte fabricada en Francia, que aparece como un líquido transparente incoloro. También existe una goma de celulosa utilizada como aditivo alimentario llamada CMC (carboximetilcelulosa sódica), que es un polvo blanco y que también puede utilizarse como cola de esmalte cuando se disuelve en agua destilada. El propósito de aplicar el pegamento con brocha es evitar que el esmalte se descascarille y se agriete, pero es importante tener en cuenta que sólo debe aplicarse una cantidad extremadamente fina y muy pequeña; no se debe cubrir repetidamente. Un exceso de cola puede producir burbujas durante la cocción y, a veces, afectar al color del esmalte, volviéndolo amarillento u oscuro.

Figura 4-20 Aplicación de cola de esmalte sobre la superficie de la base metálica

Figura 4-21 Cola de esmalte

PASO 03

Después de aplicar una fina capa de esmalte cola, debe comenzar inmediatamente a aplicar el esmalte base transparente, limpio e incoloro; no es necesario esperar a que el esmalte cola se seque. El esmalte utilizado a continuación es el esmalte cloisonné de producción nacional llamado "Blanco Brillante", un esmalte base transparente especial para sustratos de cobre. El esmalte se aplica empezando por el centro y moviéndose en círculos en el sentido de las agujas del reloj; la figura 4-22 muestra la dirección de aplicación del esmalte. Esta capa de esmalte debe ser fina y uniforme. Dado que se trata del esmalte de base inferior, si es demasiado grueso afectará a la colocación de los esmaltes posteriores, por lo que, como norma general, debe aplicarse lo más fino posible. Cuando el esmalte se aplica muy fino, su espesor debe ser extremadamente uniforme; de lo contrario, debido a la tensión superficial del líquido, el esmalte fluirá hacia las zonas más gruesas cuando se funda a alta temperatura. El esmalte de las zonas finas se desplazará hacia las zonas gruesas, con lo que es probable que queden puntos desnudos. La figura 4-23 muestra el espesor aproximado requerido para esta capa de glaseado.

Al aplicar el esmalte, es muy importante controlar su contenido de humedad. Si el glaseado está demasiado seco, es difícil conseguir una superficie lisa y uniforme; con una cantidad adecuada de humedad, la tensión superficial del agua formará naturalmente un plano uniforme; si el glaseado contiene demasiada agua, su extensión y dirección se vuelven difíciles de controlar, y pueden aparecer zonas con muy poco glaseado. La figura 4-24 muestra la parte posterior de una probeta metálica totalmente cubierta con esmalte base transparente.

Figura 4-22 Dirección de aplicación del glaseado

Figura 4-23 Aplicación de una fina capa de esmalte base transparente

PASO 04

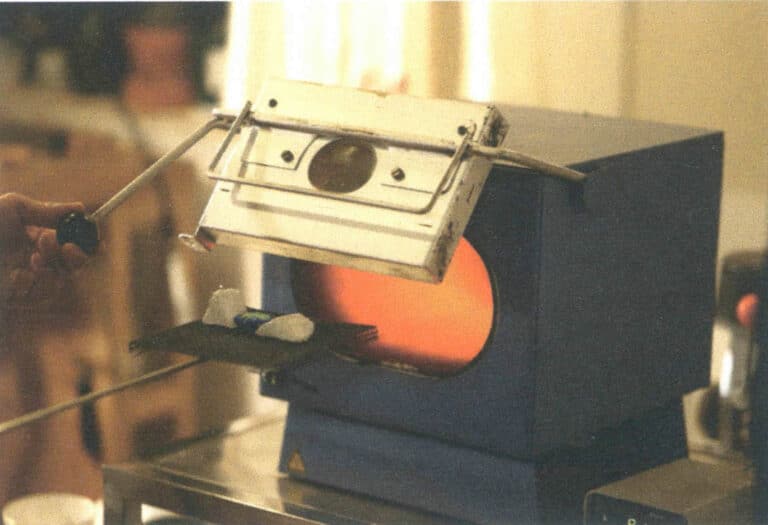

Una vez que la humedad del esmalte se haya evaporado por completo, colóquelo en el horno de esmaltado y ajuste la temperatura del horno a 850 °C para la cocción, como se muestra en la Figura 4-25. Tenga en cuenta que después de aplicar el esmalte, debe esperar hasta que la humedad del esmalte se haya evaporado completamente antes de introducirlo en el horno de esmaltado precalentado. A veces, la superficie del esmalte puede parecer seca, mientras que en su interior aún queda humedad residual. Si el esmalte todavía contiene humedad cuando se introduce en el horno, la alta temperatura hará que la humedad hierva y se vaporice instantáneamente, provocando que la superficie del esmalte, originalmente lisa, reviente. Ocasionalmente, en piezas cocidas, se pueden ver zonas salpicadas en las que se han mezclado colores adyacentes; esto ocurre cuando la humedad residual del interior del esmalte vitrificado secado de forma incompleta hierve instantáneamente en el horno y salpica la superficie del esmalte vitrificado.

PASO 05

La figura 4-26 muestra la placa de cobre una vez finalizada la cocción del esmalte posterior. Cuando el esmalte cloisonné "blanco brillante" se ha fundido completamente, la superficie del cobre debe ser lisa y uniforme, y mostrar un color dorado brillante, es decir, el color no oxidado del cobre. Si la superficie de cobre es lisa y uniforme, pero el color no es uniformemente dorado y, en cambio, muestra manchas localizadas de color rojo oscuro o marrón, esto indica que la cocción no ha sido suficiente; el esmalte vidriado se ha fundido pero no ha alcanzado su estado de máxima fusión.

Figura 4-25 Cocción del esmalte posterior a 850 °C

Figura 4-26 Cocción de retrovidriado finalizada

Una vez finalizada la cocción del glaseado posterior, aún es necesario cocer una capa de glaseado base antes de cocer el modelo frontal.

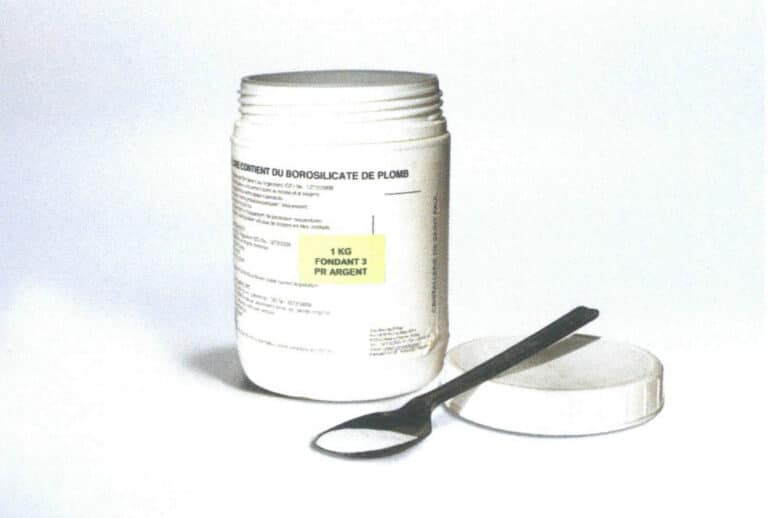

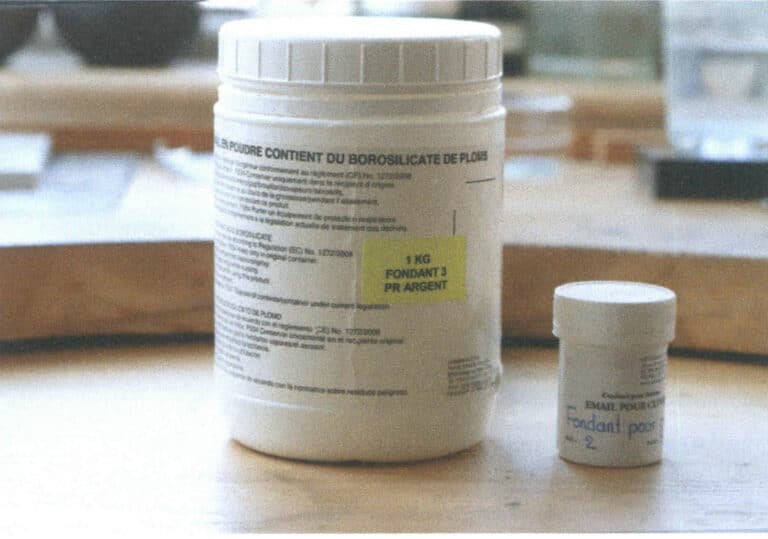

La capa inferior de esmalte que está en contacto directo con el metal se denomina esmalte de base fundente. El esmalte base es un esmalte transparente e incoloro, y cada metal requiere un esmalte base diferente. Por ejemplo, en el caso de los esmaltes franceses, el esmalte utilizado como esmalte base se denomina "Fondant". El esmalte de base fundente nº 1 (FONDANT 1) se utiliza en sustratos de oro, el esmalte de base fundente nº 2 (FONDANT 2) se utiliza en sustratos de cobre, y el esmalte de base fundente nº 3 (FONDANT 3) se utiliza en sustratos de plata. La figura 4-27 muestra el esmalte base de plata nº 3 de fabricación francesa; podemos ver que el esmalte base nº 3 es un polvo blanco que se vuelve incoloro y transparente después de la cocción.

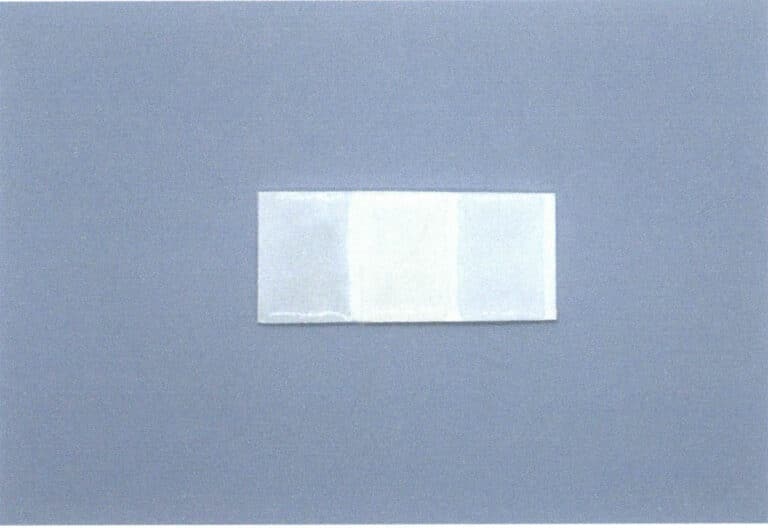

Aunque se denomina esmalte transparente incoloro, en realidad tiene cierta tendencia al color y no es completamente incoloro como el agua o el aire. Las diferentes marcas de esmaltes de base fundacional tienen tendencias de color ligeramente diferentes. A juzgar por el color de cocción de los esmaltes base de plata, el esmalte base francés nº 3 es relativamente transparente pero de un tono ligeramente gris azulado; el esmalte base de plata cloisonné de producción nacional "blanco plateado transparente" es ligeramente amarillento; el esmalte cloisonné japonés "blanco plateado transparente" es el que más se aproxima a la transparencia incolora. La figura 4-28 muestra tres platos de plata pura cocidos con esmaltes de base transparentes: de izquierda a derecha, son el esmalte de base fundente francés nº 3, el esmalte cloisonné nacional "blanco plateado transparente" y el esmalte cloisonné japonés "blanco plateado transparente"; puede verse que el japonés "blanco plateado transparente" es el más transparente.

Figura 4-27 Esmalte base francés FONDANT nº 3

Figura 4-28 Comparación de los efectos del glaseado base plata de diferentes marcas

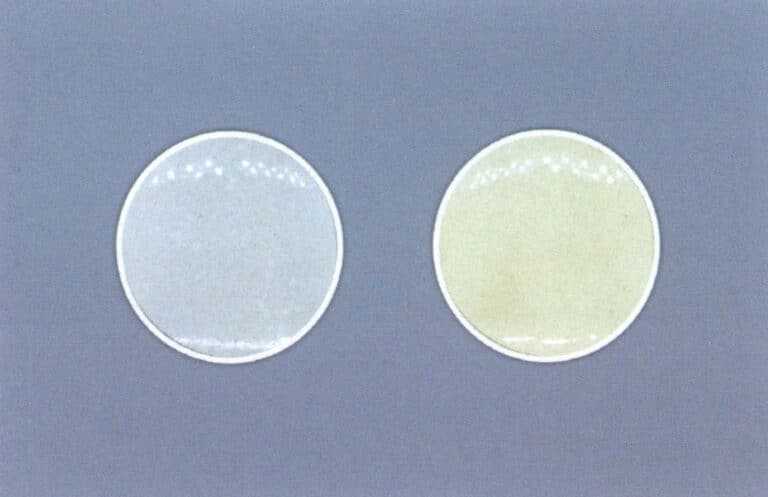

Las temperaturas de fusión y de cocción de los esmaltes básicos transparentes son las más elevadas de todos los esmaltes, y son los más resistentes a la cocción. Por lo general, se cuecen a una temperatura de horno de 850 °C. Si la temperatura de cocción es insuficiente, los resultados de color se verán afectados. Por ejemplo, el esmalte básico francés nº 3 a menudo se vuelve amarillento si se cuece por debajo de 840 °C. La figura 4-29 muestra una comparación del esmalte base francés nº 3 cocido a 850 °C y a 830 °C; como puede observarse, la probeta de la derecha se coció a una temperatura insuficiente y, por lo tanto, aparece amarillenta.

La composición principal del esmalte base es muy similar al bórax, por lo que tiene el efecto de evitar la oxidación del metal. Después de cocer una capa de esmalte base, los colores aplicados sobre ese esmalte se vuelven más vivos. Especialmente cuando se esmalta sobre un sustrato de cobre, es esencial cocer primero una capa de esmalte base transparente; de lo contrario, todos los colores parecerán ennegrecidos y apagados. En las piezas de prueba mostradas en la figura 4-30, se puede ver la diferencia entre cocer un esmalte base transparente y no cocerlo. Los mismos tres colores de esmalte (de arriba abajo: rosa Cloisonné, amarillo opaco francés n.º 76 y verde azulado transparente francés n.º 46), con la mitad izquierda de cada pieza de prueba con un esmalte base transparente cocido por debajo, y la mitad derecha sin esmalte base transparente cocido por debajo. Se aprecia claramente que el color de la parte derecha es más oscuro; esta diferencia de color final se debe precisamente a que el sustrato de cobre de la derecha se ha oxidado y ennegrecido al no haberse cocido sobre él ningún esmalte de base.

Figura 4-29 Comparación de los efectos del esmalte base francés nº 3 cocido a diferentes temperaturas

Figura 4-30 Comparación de los efectos de color con y sin esmalte de base

2.2 Realización del patrón frontal

Después de cocer el glaseado posterior y el glaseado base, puede empezar a hacer el patrón frontal.

Como su nombre indica, el proceso de esmaltado plano requiere colocar el esmalte de manera muy uniforme, ya que no hay ningún paso de pulido posterior; la colocación del esmalte plano determina directamente el aspecto final de la pieza. En la producción de esmaltes planos, el paso más importante es la cocción del patrón frontal.

En primer lugar, hay que elegir un diseño adecuado para esta técnica. Como se ha mencionado anteriormente, el proceso de esmaltado plano es adecuado para la cocción de grandes áreas de bloques de color o patrones relativamente simples; no es muy adecuado para producir diseños o motivos intrincados y densos, como curvas finas y claras o líneas rectas, o patrones rizados y entrelazados. Sin embargo, si el fabricante tiene una técnica precisa y suficiente paciencia, se pueden conseguir imágenes bastante detalladas; las figuras 4-31 y 4-32 son dos buenos ejemplos. La pieza mostrada en la Figura 4-31 utiliza el proceso de esmaltado plano para conseguir pequeños bloques de color claramente definidos y densamente distribuidos; la pieza de la Figura 4-32 utiliza el proceso de esmaltado plano para producir líneas rectas y claras y un gradiente de color bien ejecutado. Cuando se crean obras con el proceso de esmaltado plano, conseguir pequeños bloques de color densamente distribuidos, patrones lineales y gradientes de color es algo difícil -los principales retos residen en la aplicación del esmalte: cómo hacer que dos colores adyacentes se unan de forma firme y uniforme, y cómo crear un límite claro y nítido entre los colores vecinos. Estos requisitos exigen mucho de la técnica del operario y de su familiaridad con las propiedades del esmalte.

Figura 4-31 Pieza de esmalte plano "Flor de los sueños".

Figura 4-32 Pieza de esmalte plano "Wofeng Wuwangcao"

Una vez finalizado el diseño, puede comenzar la producción. Los pasos específicos para cocer el diseño de la cara frontal son los siguientes.

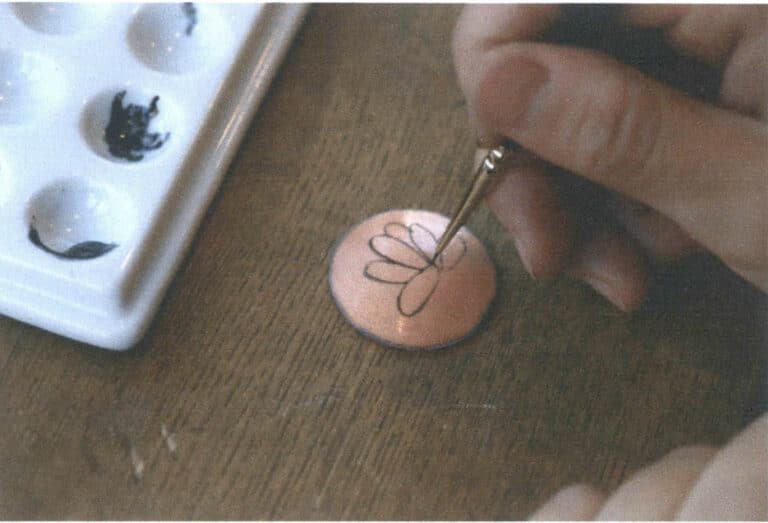

PASO 01

Después de cocer el esmalte posterior y el esmalte base, utilice esmalte para pintar (paint enamel) para trazar líneas sobre el esmalte base cocido en la parte frontal de la pieza, como se muestra en la Fig. 4-33. El propósito de este paso es pintar el diseño sobre el esmalte base transparente; en el siguiente paso, estas líneas pintadas servirán como guías de referencia para rellenar esmaltes de diferentes colores. Las capas superiores de esmalte acabarán cubriendo completamente estas líneas, por lo que las líneas pintadas en este paso no serán visibles en la superficie acabada. Al pintar, mantenga las líneas lo más finas y delgadas posible para evitar crear irregularidades en los esmaltes superpuestos. Una vez pintadas las líneas, ajuste la temperatura del horno a 770°C y cueza; tras la cocción, las líneas del diseño quedarán fijadas al esmalte base. Después de la cocción, las líneas se fijarán al esmalte base. Si las líneas parecen flotar sobre la superficie del esmalte, significa que el esmalte de pintura no se ha fundido completamente y es necesario volver a cocerlo.

Figura 4-33 Dibujar líneas

Figura 4-34 Disparo y fusión

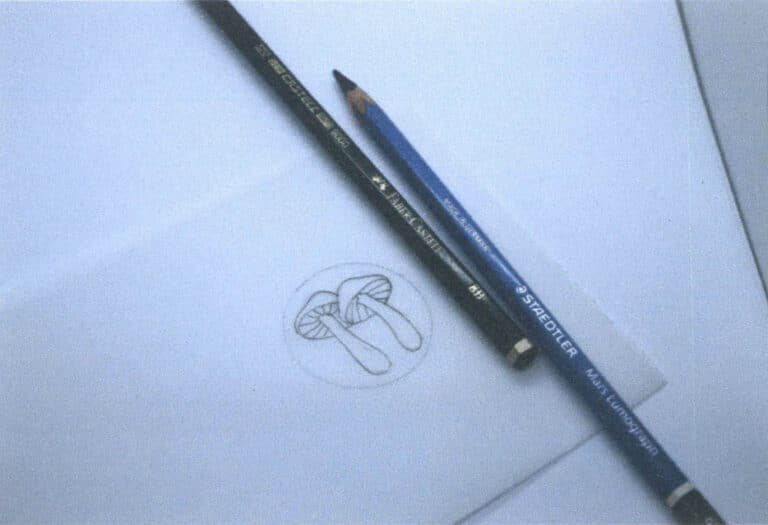

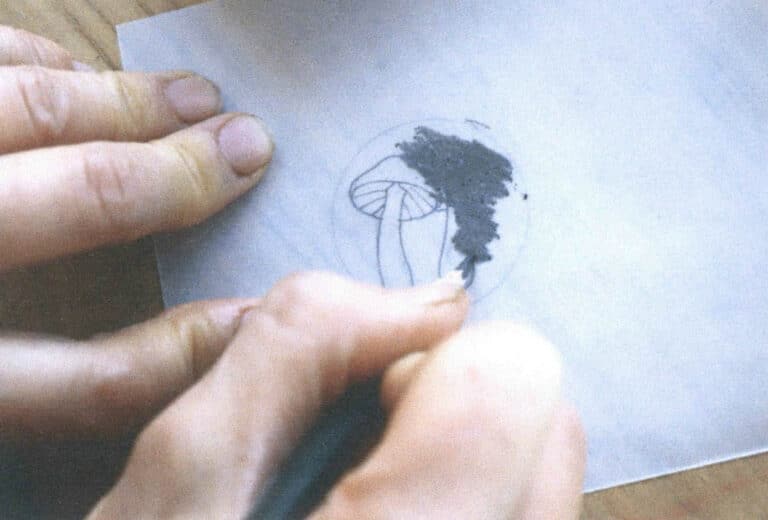

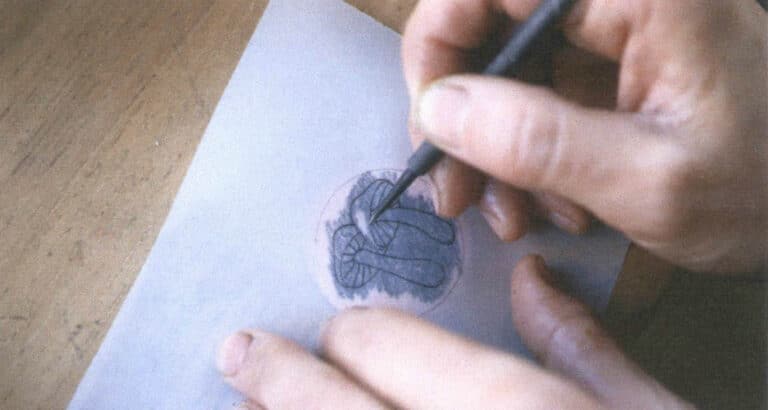

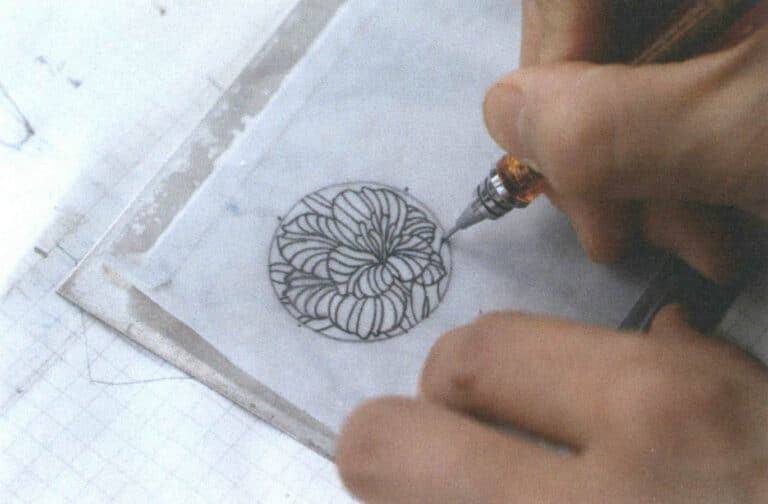

Existe una forma más sencilla de trazar los contornos del patrón: utilice un lápiz de dibujo normal para transferir el diseño. Elija un lápiz de dibujo de alta calidad, como Staedtler o Faber-Castell, y utilice papel de calco translúcido, como se muestra en la Figura 4-35. Tenga en cuenta que los lápices de carboncillo no deben utilizarse para calcar sobre piezas esmaltadas.

En primer lugar, transfiera el diseño al papel de calco; en el reverso del patrón, sombree bien todas las áreas que tengan líneas en el anverso con un lápiz 8B, como se muestra en la Figura 4-36.

Figura 4-35 Lápiz 8B y papel de calco

Figura 4-36 Sombrear el reverso del papel de calco con un lápiz 8B sobre las zonas que tienen líneas en el anverso.

A continuación, coloque el papel de calco sobre la pieza cuyo dorso y esmalte base se han cocido, asegurándose de alinear el diseño en el papel de calco con la posición de la pieza de abajo, como se muestra en la figura 4-37.

Utilice un bolígrafo con una punta relativamente dura para trazar todas las líneas a lo largo de los contornos en la parte delantera del papel de calco, como se muestra en la Figura 4-38; en este punto, el polvo de lápiz de la parte posterior del papel se transferirá a la pieza. El rotulador utilizado para calcar puede ser un rotulador metálico de herramientas para trabajar el metal, un rotulador técnico o un bolígrafo fino; en resumen, debe ser duro y puntiagudo para producir líneas precisas. En este caso, se utiliza un rotulador metálico.

Figura 4-37 Alineación del papel de calco con la pieza inferior

Figura 4-38 Transferencia del diseño

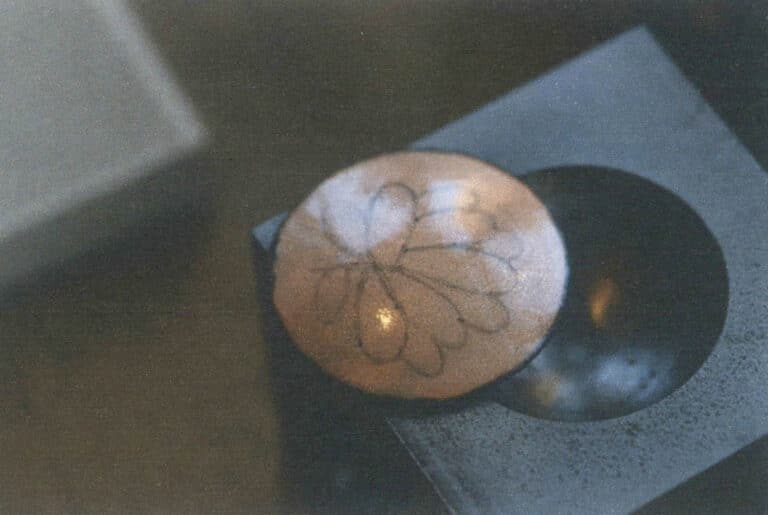

La figura 4-39 muestra el patrón de diseño transferido con éxito a la superficie de la pieza. La temperatura del horno se ajustó a 760°C para la cocción. El método operativo es el mismo que cuando se utilizan esmaltes pintados, por lo que no se repetirá aquí.

El polvo del lápiz puede fundirse con el esmalte durante la cocción, convirtiéndose en un límite de referencia para el siguiente paso de esmaltado y sin afectar negativamente al esmalte. Las líneas de lápiz trazadas se vuelven más claras después de la cocción, por lo que, al trazar, es necesario presionar con relativa profundidad para garantizar que queden líneas de contorno claras después de la cocción. La figura 4-40 muestra la superficie de la pieza después de la cocción, donde se puede ver que las líneas de lápiz son mucho más claras que antes de la cocción.

Figura 4-39 Los contornos del patrón trazado en la pieza

Figura 4-40 Las líneas de lápiz son más claras después de la cocción

PASO 02

Seleccione los esmaltes de acuerdo con el patrón de diseño, muela y lave todos los esmaltes elegidos, y coloque los esmaltes lavados en recipientes de pequeña capacidad para su uso posterior, como se muestra en la Figura 4-41. Cada recipiente debe estar claramente etiquetado con el número o nombre del esmalte. Cada recipiente debe estar claramente etiquetado con el número o el nombre del color del esmalte, un detalle muy importante. Utilizamos varios esmaltes al mismo tiempo durante cada sesión; sin etiquetar el número o el nombre del color en los recipientes, es fácil confundir esmaltes de colores similares. Una vez confundidos, el fabricante no puede controlar los colores del esmalte y no puede garantizar que la pieza se cocerá con los colores previstos. Además, todos los esmaltes sobrantes pueden almacenarse y reutilizarse; si no se etiqueta el número o el nombre del color, será difícil saber qué esmalte hay en cada recipiente cuando se reutilice.

PASO 03

De acuerdo con las líneas patrón cocidas en el PASO 01, rellene esmaltes de diferentes colores según lo requiera el diseño. Coloque todos los colores en secuencia de una sola vez, asegurándose de que estén uniformes y nivelados; especialmente en el límite entre dos colores adyacentes, no deben formarse depresiones. El grosor total de esta capa de esmalte debe ser mucho mayor que el del esmalte posterior y el esmalte base, como se muestra en la Fig. 4-42. Controlar la humedad al aplicar el glaseado es crucial: si hay muy poca humedad, es difícil extender el glaseado suavemente, mientras que demasiada humedad dificulta el control de los límites del glaseado. El equilibrio adecuado sólo puede dominarse con precisión mediante la práctica y la formación continuas.

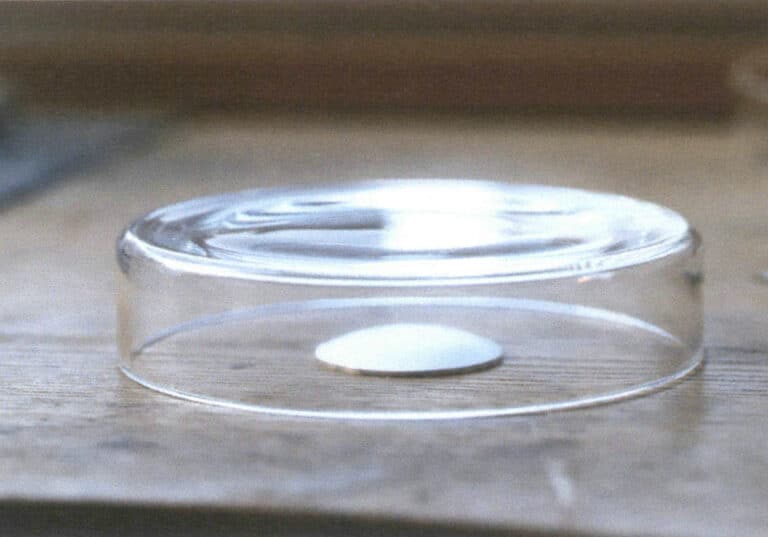

PASO 04

Coloque la pieza esmaltada en un ambiente limpio para secar al aire la humedad del esmalte, como se muestra en la Fig. 4-43. Secar bien la humedad del esmalte es evitar que el esmalte húmedo reviente en el horno. Durante el proceso de secado, tenga cuidado de evitar que caiga polvo o residuos sobre la superficie de la pieza; puede cubrir la pieza con una cúpula de cristal.

PASO 05

Cueza a una temperatura fija de 810°C, como se muestra en la figura 4-44. Al cocer en el horno, preste atención a retirar la pieza con prontitud una vez que la temperatura alcance los 810°C, ya que la mayoría de los esmaltes utilizados en la técnica del esmalte plano son opacos; los esmaltes opacos tienen temperaturas de fusión y cocción más bajas y no son duraderos a altas temperaturas. Si la temperatura del horno es demasiado alta, el esmalte base transparente que hay debajo puede salir a la superficie, sobre todo cuando la capa de esmalte superior es fina, por lo que hay que asegurarse de sacar la pieza del horno a tiempo.

PASO 06

La figura 4-45 muestra la pieza cocida terminada.

Precauciones

(1) Las piezas esmaltadas deben dejarse secar completamente hasta que se haya evaporado toda la humedad del esmalte antes de introducirlas en el horno para su cocción. De lo contrario, la humedad residual del esmalte alcanzará el punto de ebullición en el momento de entrar en el horno, provocando salpicaduras del polvo de esmalte. Los esmaltes adyacentes suelen mezclarse durante la cocción cuando su humedad no se ha secado completamente. Esta mezcla de salpicaduras entre esmaltes vecinos es especialmente común en la producción de piezas de esmalte planas, ya que la mayoría de los esmaltes utilizados en este proceso son opacos, por lo que incluso una pequeña cantidad de contaminación de color es muy notable. La pieza de prueba que se muestra en la figura 4-46 se introdujo en el horno sin secar después del esmaltado, y se pueden observar graves estallidos del esmalte. La pieza de prueba de la figura 4-47 se coció antes de que el esmalte se hubiera secado completamente, y se pueden observar salpicaduras entre los esmaltes blanco y negro.

Figura 4-46 El esmalte explotó en el horno porque no se había secado

Figura 4-47 Salpicaduras de glaseado causadas por no estar completamente seco

(2) Como las piezas de esmalte plano no se pulen después de la cocción, el esmalte debe aplicarse de manera muy uniforme para que el resultado después de la cocción sea bueno. El artesano puede, con una técnica hábil, alisar el esmalte durante la fase de aplicación, o después de haber aplicado el esmalte completamente, utilizar una herramienta para nivelarlo. La figura 4-49 muestra el proceso de nivelación de la superficie de glaseado con un cuchillo plano para tallar cera. Antes de nivelar, absorba la humedad del esmalte con una toalla de papel y, a continuación, utilice el lado plano de la espátula para empujar el esmalte desde las zonas gruesas hacia las finas con fuerza hasta que el espesor del esmalte en toda la pieza sea completamente uniforme.

(3) En las uniones entre esmaltes de distintos colores, el grosor debe ser uniforme y la transición suave. Preste especial atención a que el borde entre colores adyacentes no se hunda; de lo contrario, durante la cocción a alta temperatura, el esmalte se desplazará desde las zonas finas hacia las gruesas, haciendo que las zonas finas sean aún más finas y, a veces, dejando al descubierto el color del esmalte base. Además, la capa de esmalte de color debe ser mucho más gruesa que el esmalte de base; de lo contrario, también es probable que la capa de base quede al descubierto.

La figura 4-50 muestra la condición normal del glaseado en una unión, donde se puede observar el grosor de la capa de glaseado de color y la condición en el límite entre los dos colores. El espesor en la intersección de dos colores adyacentes debe ser el mismo para garantizar una superficie plana después de la cocción. La figura 4-51 muestra una condición en la que el glaseado en la unión de colores es demasiado fino, y la base queda expuesta; la figura 4-52 muestra que la capa de glaseado de color es demasiado fina, lo que provoca que el glaseado base quede expuesto después de la cocción.

Figura 4-50 Estado normal del esmalte en la unión

Figura 4-51 El glaseado en la unión es demasiado fino, lo que provoca la exposición del cuerpo

Figura 4-52 Capa de color de esmalte demasiado fina, causando la exposición del cuerpo

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección II Producción de esmalte cloisonné

Desde el punto de vista de las operaciones artesanales, el esmalte cloisonné es una de las técnicas de esmaltado más complejas que se presentan en este libro. A diferencia del esmalte plano presentado en el capítulo anterior, la mayoría de las obras cloisonné no pueden lograr el efecto deseado con un solo relleno y cocción; requieren múltiples aplicaciones de esmalte y repetidas cocciones, así como pasos de pulido y recocción. Debido a la característica de la técnica -la combinación de material de relleno y alambres mejora enormemente la adhesión del esmalte al metal- este método permite la cocción de capas de esmalte relativamente gruesas sobre metal. Para conseguir mejores resultados de color y reducir las burbujas dentro de las capas de esmalte, los fabricantes suelen optar por aplicar esmalte y cocer repetidamente. En comparación con otras técnicas de esmaltado, el cloisonné requiere más material y tiempo. Sin embargo, cuando el operador es hábil, esta técnica es muy controlable y adecuada para producir efectos complejos y ricos. Las obras terminadas con cloisonné son delicadas, espléndidas y muy decorativas; los artistas del esmalte las han preferido durante mucho tiempo y se cuentan entre los objetos esmaltados más comunes.

La figura 5-1 muestra la situación de la aplicación de la segunda capa de esmalte durante la producción de una pieza de esmalte de filigrana. El proceso de producción del esmalte cloisonné incluye la preparación de los materiales metálicos, la fabricación de los alambres, los abrasivos, las cargas, la cocción y el pulido; este capítulo presentará los métodos operativos específicos de cada procedimiento en secuencia.

1. Preparación de materiales metálicos

1.1 Tratamiento de limpieza y abombado de la placa base metálica

En la sección I se explicaba que, para evitar la deformación del metal y garantizar una unión más firme entre el metal y el esmalte, la base metálica debe limpiarse y abombarse antes de la cocción. El mismo tratamiento previo de limpieza y abombado de la base metálica es necesario en el proceso de producción del esmalte cloisonné.

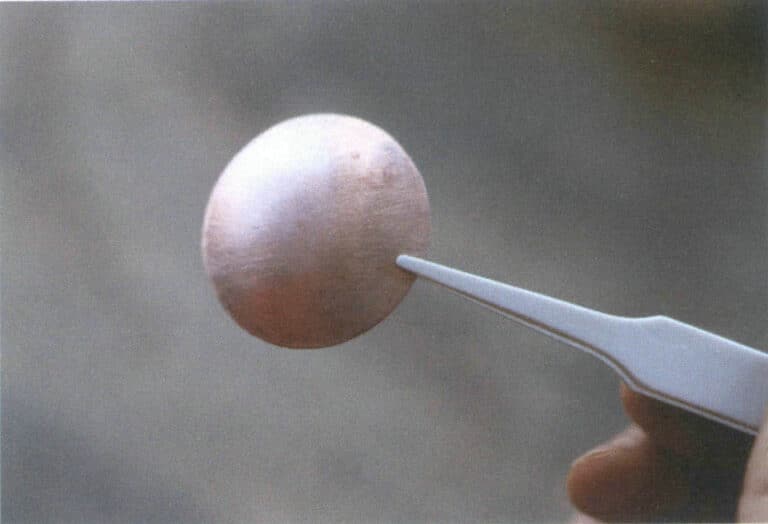

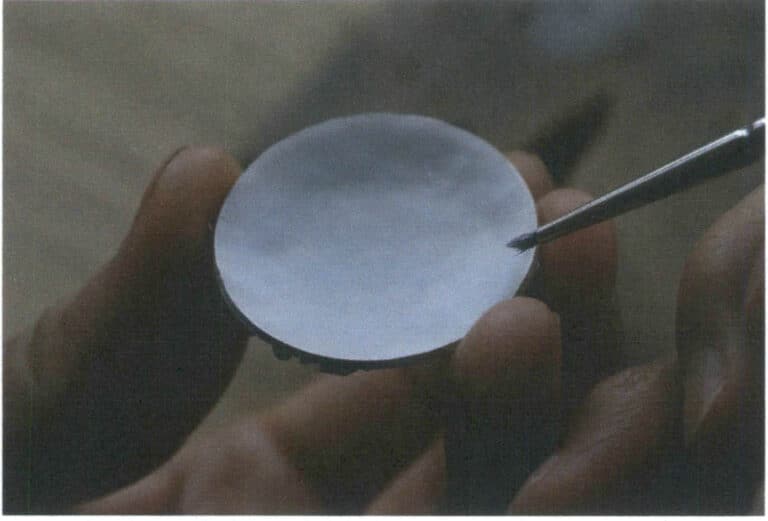

El procedimiento específico es el mismo que el descrito anteriormente: encontrar un molde cóncavo de tamaño adecuado y presionar la base metálica en él para formar una ligera convexidad uniforme, lo que aumenta la resistencia de la base metálica y reduce la deformación durante la cocción. En el ejemplo de este capítulo, se utiliza una base de plata de ley.

Sumerja la base de plata de ley ligeramente abombada preparada en una solución diluida de ácido sulfúrico (o ácido nítrico diluido) con una concentración de 30%~50% durante 10~15 minutos, hasta que la superficie metálica esté completamente limpia. La base de plata mostrada en la Figura 5-2 tiene un aspecto mate blanco como la nieve, lo que es señal de que la superficie de plata está muy limpia.

Retire la placa de plata del ácido, enjuáguela repetidamente con agua corriente y deje que la base metálica limpia se seque al aire o séquela con toallas de papel para su uso posterior. La figura 5-3 muestra la base de plata limpia y lista para su uso, el alambre de plata para el cloisonné y el esmalte esmerilado transparente después del esmerilado y la limpieza.

Figura 5-2 La base de plata aparece mate tras el decapado

Figura 5-3 La base de plata limpia, los alambres de plata y el esmalte base transparente

Notas

(1) Para evitar que los aceites y el sudor de los dedos permanezcan en la superficie metálica y afecten a la unión entre el esmalte y el metal, los sustratos metálicos tratados con ácido no deben tocarse en su superficie con la mano. Al manipularlos, apoye el borde del sustrato metálico con los dedos, como se muestra en la Figura 5-4. Esta postura debe utilizarse al coger la pieza hasta que se complete la cocción final; durante la producción, evite el contacto directo entre los dedos y la superficie de la obra. El esmaltado requiere un alto nivel de limpieza durante toda la operación: los materiales, las herramientas e incluso el entorno deben estar muy limpios. Cualquier resto de aceite o polvo en cualquier fase puede producir efectos visibles en el aspecto final de la pieza.

(2) Si la placa base metálica lavada con agua limpia se seca ventilándola, puede cubrirse con una capucha de cristal como se muestra en la Figura 5-5 para evitar que el polvo del aire caiga sobre la superficie metálica.

Figura 5-4 Método de manipulación de la placa base metálica limpia

Figura 5-5 Cubierta de cristal antipolvo

1.2 Preparación de los alambres metálicos en el proceso de esmaltado cloisonné

En las obras de cloisonné, los alambres metálicos funcionan de forma similar a las líneas en la pintura. Los finos alambres metálicos dividen con precisión y distinción las distintas zonas entre los esmaltes, y pueden transmitir líneas suaves, fuertes, tranquilas o vivas según la intención del artista, produciendo un efecto altamente decorativo. Es precisamente la presencia del "alambre" lo que distingue claramente la técnica del cloisonné de otras técnicas de esmaltado. Se podría decir que el "alambre" es la característica más importante del cloisonné.

En primer lugar, a la hora de crear una pieza cloisonné, hay que decidir qué material utilizar para la placa base de metal y qué material utilizar para los alambres metálicos. Sobre bases de cobre, plata u oro, se pueden utilizar alambres de cobre, plata u oro; en teoría, se pueden mezclar libremente. Por ejemplo, es habitual cocer alambres de oro o plata sobre una base de cobre y, de hecho, también es posible cocer alambres de cobre sobre una base de oro, aunque casi nadie lo hace. Dado que, una vez finalizado el trabajo, sólo el esmalte y los alambres son visibles en la superficie -la placa base de metal no se ve-, muchos artistas del esmalte optan por colocar alambres de plata u oro sobre una base de cobre o alambres de oro sobre una base de plata para conseguir un aspecto óptimo al tiempo que ahorran costes. Además, si se utilizan alambres de plata u oro, no se forma ninguna capa de óxido negro durante la cocción, por lo que se puede omitir el proceso de decapado después de cada cocción, acortando el tiempo de producción y reduciendo los costes de mano de obra. La figura 5-6 muestra un colgante de cloisonné esmaltado del esmaltador estadounidense Don Viehman; esta pieza se realizó colocando alambre de oro sobre una base de plata y cociéndola. La elección específica de los materiales de la base y el alambre depende por completo de la intención de diseño del fabricante; se pueden seleccionar diferentes materiales para satisfacer diferentes necesidades.

En segundo lugar, hay que tener en cuenta que, para hacer esmalte cloisonné, lo mejor es utilizar alambres metálicos de gran pureza, por ejemplo, alambres de oro puro, plata pura o cobre puro. Los alambres de metal de gran pureza poseen la flexibilidad que requiere la técnica del cloisonné; pueden doblarse y ajustarse repetidamente sin romperse.

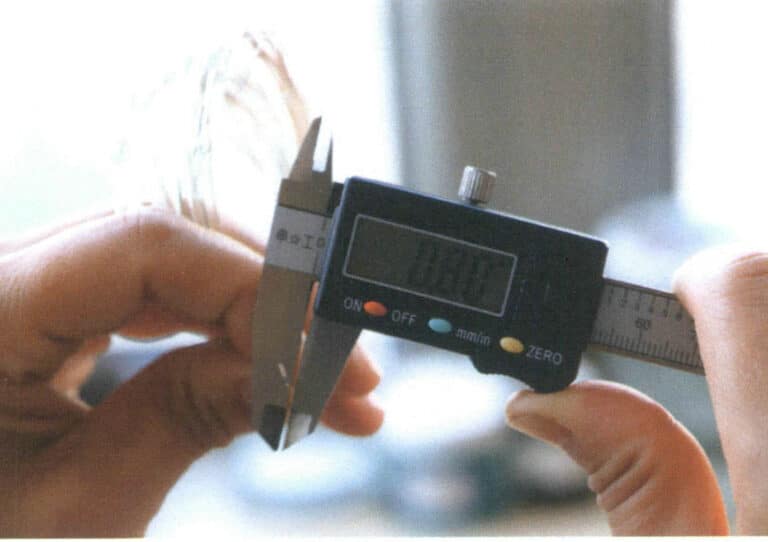

En cuanto al tamaño de los alambres metálicos utilizados en el esmalte cloisonné, no hay una regla fija; depende totalmente de las necesidades de la obra y de la preferencia del fabricante. La mayoría de las obras de esmalte cloisonné se realizan con alambre plano. Las dimensiones del alambre incluyen el grosor y la anchura, donde el grosor se refiere a la medida lateral del alambre, es decir, la parte que finalmente se ve en la superficie. En la producción de esferas de reloj de esmalte cloisonné, como la esfera en sí es muy pequeña, el grosor del alambre utilizado es de sólo 0,04 milímetros. En el caso de los esmaltes artísticos, hay comparativamente más libertad: el artista puede decidir el grosor del alambre metálico en función del tamaño de la obra y de su estilo personal. Para obras del mismo tamaño, si se desea un estilo fuerte y poderoso, se puede elegir un alambre más grueso; si el dibujo es intrincado y delicado, se puede optar por un alambre más fino. Las figuras 5-7 muestran un cuadro decorativo de esmalte cloisonné del artista georgiano del esmalte Dato Jamrishvili; en la imagen se puede ver que el artista utilizó alambres de plata de distintos grosores, con alambre más grueso para los contornos exteriores y más fino para las zonas del rostro y los detalles. La anchura del alambre metálico se refiere a la dimensión frontal del alambre plano, y esta dimensión determina el grosor del esmalte que se puede colocar. La anchura del alambre depende de los requisitos de color del artista: si se requiere una alta saturación del color, lo que significa múltiples cocciones y capas, se necesitará un alambre más ancho, lo que aumenta la distancia desde la placa base hasta la parte superior del alambre y, por lo tanto, proporciona más espacio para contener el esmalte; por el contrario, se puede elegir un alambre más estrecho. La figura 5-8 muestra el grosor y la anchura del alambre de plata: el grosor del alambre determina el grosor final de la línea visible en la superficie, mientras que la anchura del alambre determina la distancia desde la base metálica hasta la superficie del esmalte, es decir, el grosor de la capa de esmalte que puede alojar.

Figura 5-7 Pintura decorativa con esmalte cloisonné

Figura 5-8 Espesor y anchura del hilo de plata

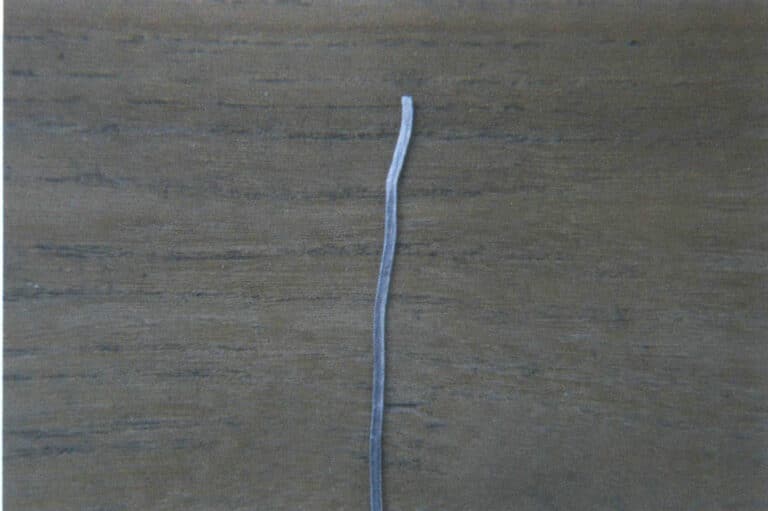

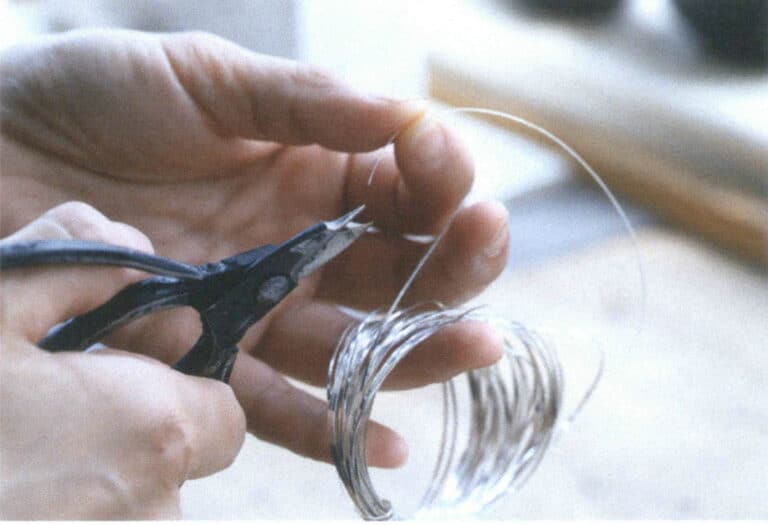

El alambre metálico utilizado para los ejemplos de cloisonné de este libro es alambre de plata pura aplanado con un grosor de 0,1 mm y una anchura de 0,8 mm, como se muestra en la figura 5-9.

Por lo general, el alambre metálico utilizado para el cloisonné debe ser preparado por uno mismo; se puede hacer un lote para tenerlo de reserva. En primer lugar, hay que utilizar una plancha de trefilado para obtener alambre redondo del diámetro adecuado y, a continuación, prensar el alambre redondo en alambre aplanado del grosor adecuado en un laminador.

Al aplanar el alambre metálico redondo en el laminador, ajuste primero la separación entre los dos rodillos a un tamaño que sujete el alambre. Gire la manivela con una mano mientras utiliza la otra para estirar con fuerza el alambre redondo restante. Asegúrese de girar la manivela lenta y uniformemente; de lo contrario, el alambre podría doblarse o deformarse durante el aplanado. La figura 5-10 muestra la situación al aplanar alambre redondo con el laminador; observe que la mano izquierda debe tirar del alambre plateado recto con fuerza.

Figura 5-9 El hilo de plata utilizado en este libro tiene un grosor de 0,1 mm y una anchura de 0,8 mm.

Figura 5-10 Preparación del alambre de plata con laminador

Notas

(1) El diámetro del alambre redondo antes del aplanado debe ser ligeramente inferior a la anchura requerida del alambre plano, porque el alambre de plata pura es muy blando y se alargará durante el aplanado; sin embargo, no debe ser mucho menor que la anchura requerida. Durante el prensado en el tren de laminación, el alambre metálico se alarga principalmente en sentido longitudinal y se expande menos lateralmente. En general, si se necesita un alambre plano de 0,8 mm de ancho, se puede aplanar un alambre redondo de 0,7 mm de diámetro. La figura 5-11 muestra una comparación entre el alambre redondo y el alambre plano aplanado; puede verse que la anchura del alambre aplanado es sólo ligeramente mayor que el diámetro del alambre redondo.

(2) Debido a la velocidad excesivamente alta de los laminadores eléctricos, el uso de un laminador manual permite un mejor control, evitando así la deformación del alambre de plata durante el proceso de aplanado. Como se muestra en la Figura 5-12, el alambre de la imagen se deformó porque la velocidad no se controló adecuadamente y el alambre no se mantuvo tenso durante el aplanado; esta sección de alambre sólo puede desecharse.

Figura 5-11 Comparación de alambre redondo en milímetros y alambre de cinta aplanada

Figura 5-12 Alambre deformado durante el prensado

2. Producción del esmalte cloisonné

2.1 Torsión del cable

Las herramientas utilizadas para dar forma al alambre pueden ser pinzas, alicates de punta redonda o cualquier herramienta capaz de doblar alambre metálico; además, se necesitan unas tijeras o alicates de corte capaces de cortar el alambre metálico.

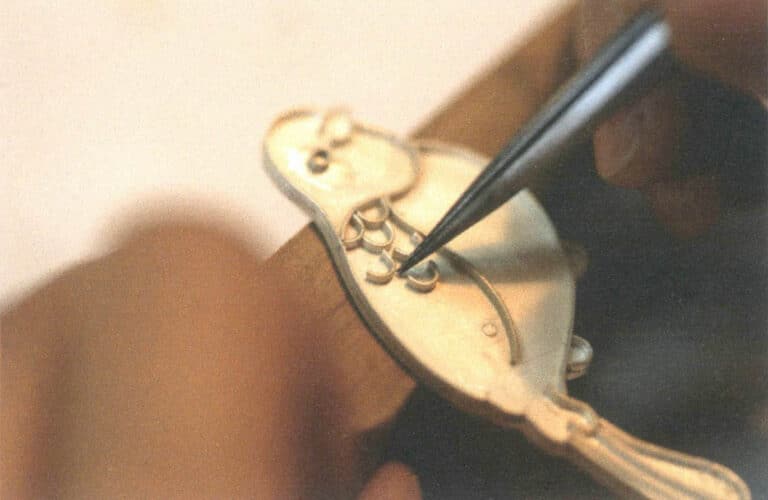

En China, el paso de torcido del alambre en las industrias de filigrana y cloisonné utiliza pinzas especialmente fabricadas para dar forma al alambre. Estas pinzas tienen brazos gruesos y puntas afiladas, que pueden doblar y deformar fácilmente el alambre metálico según sea necesario y realizar operaciones muy precisas y detalladas. La herramienta negra de la izquierda de la figura 5-14 es una pinza tradicional para retorcer alambre utilizada en la artesanía de filigrana; está hecha de acero y recubierta con una capa de pintura protectora negra. Las pinzas compradas en tiendas de herramientas necesitan que las puntas se limen más finas con una escofina hasta que se ajusten a los requisitos del usuario; tenga en cuenta que los lados de las puntas deben limarse lisos y redondeados para que puedan producirse líneas suaves al retorcer el alambre sin dañar el alambre blando. Tras el limado, se termina lijando con papel de lija de grano 280.

En la elaboración de la filigrana tradicional china, las tijeras que se utilizan para cortar el alambre metálico son también tijeras especiales para filigrana. Se caracterizan porque la parte del mango es muy ancha para poder agarrarlas con firmeza, mientras que la parte de la hoja de corte es muy corta para facilitar las operaciones finas. La figura 5-15 muestra dos tijeras de filigrana.

Figura 5-14 Pinzas de alambre (izquierda)

Figura 5-15 Tijeras para filamentos

Los pasos específicos para la torsión del alambre son los siguientes (utilizando como ejemplo alambre de plata pura).

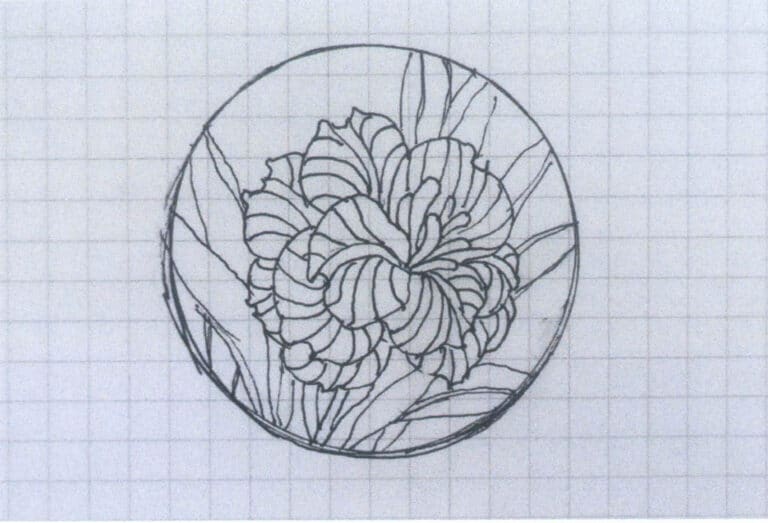

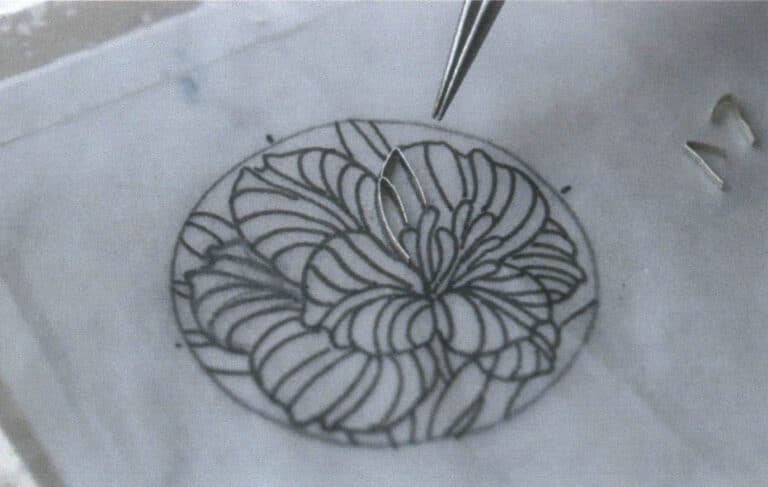

PASO 01

Prepare un dibujo lineal 1:1 del diseño en una hoja de papel blanco. El dibujo lineal que se menciona aquí difiere del dibujo del diseño, porque el posterior trabajo de cloisonné se realizará enteramente sobre la base de las líneas de este dibujo lineal. Por lo tanto, si desea realizar el diseño de la forma más perfecta posible, este dibujo lineal debe ser preciso al cien por cien, y todas las líneas que contenga deben ser líneas únicas precisas, sin ningún tipo de incertidumbre o ambigüedad. La Figura 5-16 muestra el dibujo de diseño, y la Figura 5-17 muestra el dibujo lineal formal 1:1 que se está trazando; la comparación de ambos revela la diferencia entre el diseño y el dibujo lineal formal.

Figura 5-16 Dibujo de diseño

Figura 5-17 Dibujo lineal 1:1

PASO 02

Corte un trozo del alambre de plata preparado de unos 15 cm de largo para que sea más fácil de manejar, como se muestra en la figura 5-18. Dado que la torsión del alambre es una operación precisa que requiere toda la concentración del fabricante, sostener toda la bobina de alambre de plata en la mano no sólo interfiere con los movimientos finos de la mano, sino que también puede dañar inadvertidamente el alambre restante durante el proceso, por ejemplo, arrugándolo, retorciéndolo o anudándolo. Para poder dar forma a curvas suaves, el alambre sobrante debe mantenerse lo más recto y ordenado posible, por lo que es mejor cortar sólo lo que se necesita.

PASO 03

Divida el diseño en el papel en secciones, y doble el alambre de plata a la forma requerida según una sección del diseño. Calcule la longitud que debe tener el alambre para esta parte de la curva, córtelo y utilice unas pinzas para perfilar el alambre hasta que coincida totalmente con el diseño, como se muestra en la figura 5-19. Tenga en cuenta que cada segmento no debe ser demasiado largo, ya que una longitud excesiva puede hacer que el alambre se deforme o no quede plano. Tenga en cuenta que cada segmento no debe ser demasiado largo, ya que una longitud excesiva puede hacer que el alambre se deforme o no quede plano. Además, al colocar el alambre, las líneas deben formar áreas completamente cerradas entre ellas para evitar que el esmalte gotee durante el esmaltado, como se muestra en la Figura 5-20.

Figura 5-19 Retorcer el cable

Figura 5-20 Colocación del cable

Notas

(1) A menos que existan requisitos especiales, no es necesario recocido previo de los alambres metálicos. Los alambres metálicos recocidos se vuelven demasiado blandos, y las líneas pellizcadas parecen débiles e ineficaces.

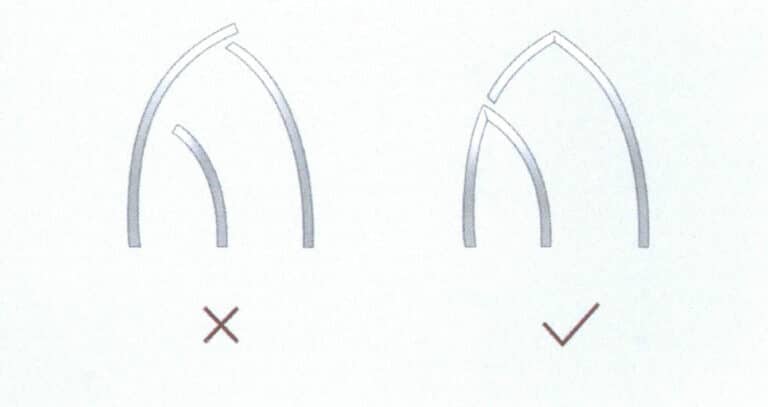

(2) Cuando corte alambre metálico, procure que el corte sea perpendicular al alambre; sólo así la unión quedará bien apretada cuando se encajen los alambres segmentados, logrando el objetivo de separar las distintas zonas de esmalte vitrificado. Si las juntas de los alambres no están bien apretadas, el esmalte fluirá hacia otras zonas al fundirse, provocando la mezcla de colores. Como puede verse en la Fig. 5-21, si el alambre de plata no se corta perpendicularmente, aunque los dos extremos del alambre pueden parecer bien desde el frente cuando se encajan, sin embargo, queda un hueco en la parte inferior. Una vez que el esmalte se derrita, seguramente se filtrará por debajo del alambre de plata, provocando la mezcla de colores entre las zonas adyacentes.

(3) Cuando el diseño contenga líneas rectas o arcos cortos con poca curvatura, intente conectarlos con líneas adyacentes o aumentar su curvatura. La Figura 5-22 muestra un esquema: los alambres cortos colocados solos corren el riesgo de colapsarse, y cada uno puede combinarse con alambres vecinos para formar un alambre en ángulo. Dado que las líneas rectas o los arcos cortos no pueden mantenerse erguidos sobre la superficie por sí solos, aunque se les fuerce a permanecer en el glaseado húmedo, se colapsarán durante la cocción. La figura 5-23 muestra alambres de plata que se han hundido en el glaseado durante la cocción.

Figura 5-22 Combinaciones razonables entre cada segmento de cable

Figura 5-23 Alambres de plata doblados en el vidriado durante la cocción

(4) Los alambres metálicos cortados deben colocarse en una hoja de papel a su lado siguiendo el orden del patrón, como se muestra en la Figura 5-24. Especialmente para diseños más complejos, a veces se aplica cinta adhesiva de doble cara al papel, y los alambres cortados se colocan suavemente sobre la cinta en secuencia; esto evita que todos los alambres se mezclen y sean indistinguibles.

2.2 Material de relleno y cocción

Una vez que todas las líneas del patrón se han "torcido" en su sitio, puede preparar el material de relleno y proceder a la cocción.

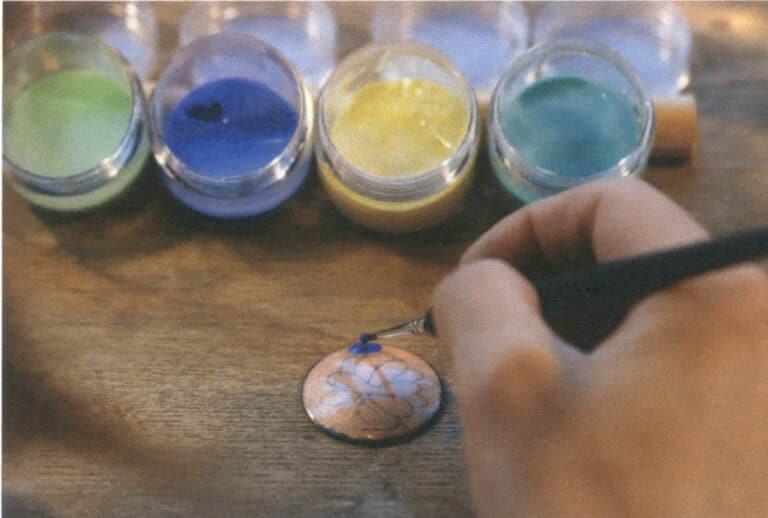

Seleccione los esmaltes en los colores requeridos, y limpie y muela todos los esmaltes siguiendo los métodos descritos anteriormente. Coloque los esmaltes limpios y molidos en pequeños platos de porcelana o recipientes de pequeña capacidad para su uso posterior, y asegúrese de etiquetar los diferentes códigos de color de los esmaltes en los recipientes, como se muestra en la Figura 5-25.

En la técnica de esmaltado plano del capítulo anterior, la primera cocción era para el esmalte posterior. Al cocer cloisonné, puede elegir cocer primero la parte delantera, es decir, el lado con el motivo cloisonné. Dado que los alambres metálicos que forman el motivo ayudan a que el esmalte se adhiera más firmemente a la base metálica, de forma similar al papel que desempeñan las barras de refuerzo en la construcción, esto puede evitar que el esmalte se agriete o se pele cuando se cuece sólo por un lado. Esto es especialmente cierto cuando se esmalta sobre una base de plata, ya que la plata es relativamente blanda y el esmalte cocido por una sola cara es especialmente propenso a agrietarse o incluso a desprenderse, mientras que los alambres metálicos incrustados en el esmalte pueden reforzar la estructura y aumentar enormemente la fuerza de la unión entre el esmalte y la base metálica.

Existen dos métodos para fijar los alambres formados a la superficie metálica. En China, el más común es el método tradicional utilizado en la artesanía Jingtailan (Cloisonné chino): siguiendo el diseño del patrón, se utiliza adhesivo Bletilla para pegar los alambres metálicos a la superficie metálica, se espolvorea fundente en polvo para soldar, se realiza la soldadura, luego el decapado y, por último, se rellena y se cuece. La figura 5-26 muestra la situación de la soldadura de los alambres en el cuerpo durante el proceso de producción del Jingtailan.

En el ejemplo de esmalte cloisonné de este artículo, no se utiliza ni soldadura ni cola para fijar los alambres metálicos, sino que éstos se colocan directamente en el esmalte húmedo, lo que significa que el relleno y la colocación de los alambres se realizan simultáneamente.

Los pasos específicos para rellenar y cocer el esmalte cloisonné son los siguientes.

PASO 01

De acuerdo con el dibujo del diseño, coloque los alambres en un lado de la parte delantera de la placa base metálica y rellene el esmalte vitrificado en el otro lado. Para la primera capa de esmalte de la parte delantera, puede utilizar diferentes colores de esmalte directamente según el diseño, o bien utilizar esmalte transparente, es decir, el esmalte base fundamental. Por ejemplo, utilice un esmalte base transparente para el cobre sobre cobre, un esmalte base transparente para el oro sobre oro, etcétera. Varias marcas de esmalte tienen tres tipos de esmalte base transparente básico adecuados para oro, plata y cobre. La figura 5-28 muestra los esmaltes base fundamentales nº 1 y nº 3 de producción francesa, adecuados para oro y plata, respectivamente. Para dejar espacio suficiente para las capas posteriores de esmalte vitrificado, esta capa no debe aplicarse demasiado gruesa; sólo necesita cubrir la base para que los alambres metálicos queden fijos. Pero tampoco debe ser demasiado fina; si el esmalte base se aplica demasiado fino, los alambres de plata no fijados pueden caerse cuando se dé la vuelta a la pieza para cocer el esmalte posterior. La figura 5-29 muestra la situación al rellenar la primera capa de esmalte. En este ejemplo, en la primera capa no se utilizó un esmalte base transparente, sino que se rellenaron directamente los distintos colores requeridos por el diseño, lo que produce efectos de color más claros. Sin embargo, tenga en cuenta que cuando se cuece sobre una placa base de plata, si el diseño va a utilizar esmalte de colores cálidos como el rojo, el amarillo o el magenta, las zonas en las que la primera capa entra en contacto directo con el metal deben cocerse con esmalte base transparente, ya que el esmalte de colores cálidos puede reaccionar con la base de plata durante la cocción a alta temperatura y provocar graves cambios de color. En estos casos, el glaseado base transparente no sólo sirve para fijar los hilos de plata, sino también como capa de barrera.

Figura 5-28 Esmalte base fundamental transparente para oro y plata

Figura 5-29 Aplicación de la primera capa de glaseado

PASO 02

Después de secar la humedad, introdúzcala en el horno y cuézala a 850°C hasta que el esmalte esté completamente fundido. Al cocer la primera capa de esmalte, si encuentra algunos alambres de plata y la placa base de plata no está totalmente adherida, puede presionar suavemente los alambres de plata no adheridos hacia abajo con una espátula cuando la pieza salga del horno, para que se adhieran totalmente a la placa base. La figura 5-30 muestra los alambres de plata totalmente fijados a la placa base de plata después de la cocción.

PASO 03

Aplique la primera capa de esmalte de fondo en la parte posterior de la pieza. Esta capa también puede ser un esmalte base transparente. El grosor del glaseado debe ser similar al de la primera capa del anverso, o ligeramente más grueso, como se muestra en la Figura 5-31. Después de secar la humedad, cueza en el horno a 850°C.

PASO 04

Aplique la segunda capa de glaseado al frente. A partir de esta pasada, se aplican diferentes colores de glaseado a las zonas del frontal según el diseño; el grosor del glaseado es el mismo que en la primera pasada, como se muestra en la Fig. 5-32.

Repita el proceso de cocción alternando una pasada por el anverso y otra por el reverso, hasta que el esmalte del anverso, una vez cocido, sobrepase ligeramente la altura de los alambres de plata, tal como se muestra en la Fig. 5-33. Dado que las obras de esmalte cloisonné requieren un proceso de pulido para conseguir una superficie lisa, el esmalte de la parte delantera debe cocerse ligeramente por encima del borde superior de los alambres de plata para que, tras el pulido, pueda formarse una superficie plana.

Para conseguir ricos efectos cromáticos, el anverso de una pieza de esmalte cloisonné necesita a menudo 4 ó 5 cocciones o incluso más. A diferencia del anverso, el esmalte del reverso necesita como máximo tres capas de cocción para contrarrestar la tensión de tracción y reducir la deformación; no es necesario que coincida exactamente con el número de capas del anverso. El grosor total del esmalte posterior también puede ser ligeramente inferior al del frontal, pero la diferencia no debe ser demasiado grande.

Notas

(1) Dado que la placa base de metal tiene una forma convexa y abovedada y que los alambres de metal se moldean en un plano plano durante el proceso de cloisonné, al colocar los alambres de metal preparados en la placa base de metal abovedada, pueden producirse situaciones en las que los alambres no se ajusten a la base. Esto debe resolverse con prontitud; de lo contrario, causará sangrado de color entre los diferentes colores del esmalte. La figura 5-34 muestra un caso de fuga de color causada porque los fondos de los alambres no se ajustan lo suficiente.

Cuando el alambre no encaje bien, puede, una vez cocida la primera capa de esmalte base y sacada del horno, presionar suavemente el alambre metálico no adherido hacia abajo desde justo encima de la pieza con una espátula. En este momento, el esmalte de la superficie aún no se ha solidificado; aplicando un poco de fuerza hacia abajo, el alambre metálico originalmente no adherente quedará totalmente presionado sobre la placa base. La figura 5-35 muestra la situación de utilizar una espátula para presionar el alambre hacia abajo hasta que encaje en la placa base. Tenga cuidado de no presionar demasiado fuerte, ya que el esmalte aún no se ha solidificado y se encuentra en un estado semifundido; una fuerza excesiva puede provocar fácilmente que el alambre metálico se incline, se desplace o incluso se derrumbe.

Figura 5-34 Fuga de color causada por la falta de ajuste de la parte inferior del cable

Figura 5-35 Presionando el alambre para ajustarlo con una espátula

(2) La primera capa de esmalte de la parte delantera puede rellenarse hasta aproximadamente la mitad de la altura de los alambres metálicos; después de la cocción, el esmalte se hundirá un poco, entonces la siguiente capa de esmalte se rellena hasta la mitad de la altura restante de los alambres metálicos... Repita esta operación hasta que el esmalte cocido sea ligeramente más alto que los alambres metálicos. Las obras típicas de cloisonné se cuecen más de tres veces por el anverso, y el reverso también debe cocerse al menos dos veces. Si se aumenta el grosor del esmalte aplicado cada vez para reducir el número de cocciones, aunque se acorta el tiempo de producción, el color cocido aparecerá apagado, no será suficientemente translúcido y es más probable que se formen burbujas. En la pieza de prueba mostrada en la Fig. 5-36 se intentó utilizar dos capas de esmalte para la cocción, y se puede observar que la reproducción del color del esmalte es pobre.

Figura 5-36 Pieza de prueba con esmalte rellenado por cocción sólo dos veces

(3) Si los alambres metálicos se colapsan durante el proceso de cocción, utilice una amoladora de eje flexible colgante y una fresa de diamante para eliminar el esmalte vitrificado alrededor de los alambres colapsados, saque los alambres colapsados, como se muestra en la Fig. 5-37, y luego vuelva a enmasillar y rellenar el esmalte vitrificado.

Figura 5-36 Pieza de prueba con esmalte rellenado por cocción sólo dos veces

Figura 5-37 Eliminación de hilos metálicos incrustados en el esmalte con una amoladora de eje flexible colgante y una fresa de esmerilado de diamante

(4) La temperatura de cocción de cada capa de esmalte depende del tipo de esmalte y debe ajustarse en todo momento. Como se ha mencionado anteriormente, cada esmalte tiene una temperatura de fusión diferente, especialmente las temperaturas de fusión y cocción del esmalte transparente y opaco difieren mucho. Por lo tanto, la temperatura del horno de esmaltado debe determinarse para cada cocción en función del esmalte utilizado.

2.3 Efectos degradados de los esmaltes transparentes

Dado que el esmalte cloisonné se cuece varias veces capa por capa, si se utilizan esmaltes transparentes, la transparencia del esmalte y el proceso de cocción por capas pueden utilizarse para crear efectos de gradiente de color.

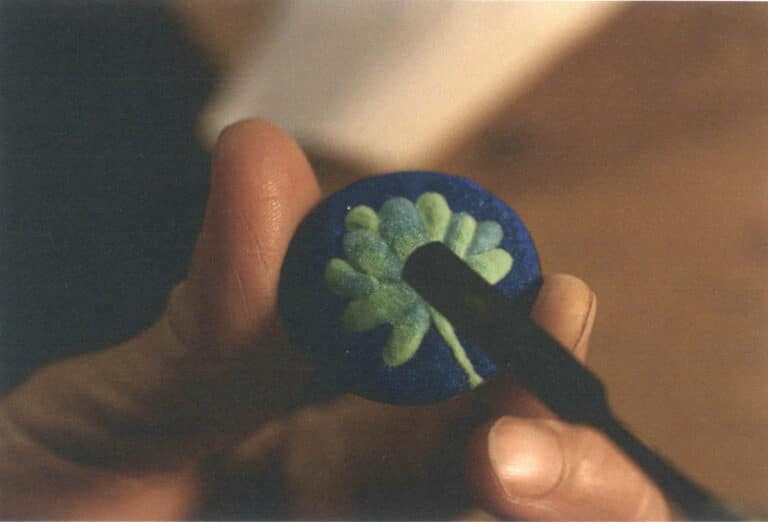

Tomando como ejemplo la forma de una hoja, seleccione tres esmaltes transparentes con valores de color progresivamente diferentes, como verde claro, verde medio y verde oscuro (aquí se eligen los esmaltes franceses n.º 256, 189 y 49), como se muestra en la Fig. 5-38.

Los pasos operativos específicos son los siguientes.

PASO 01

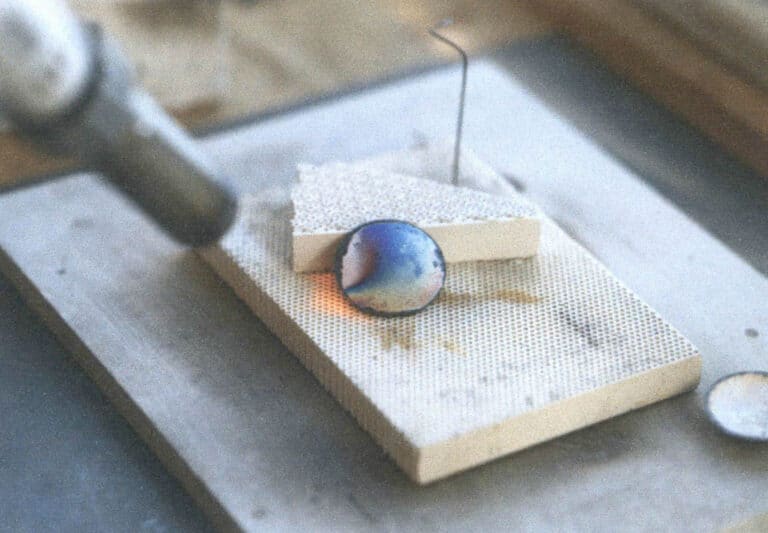

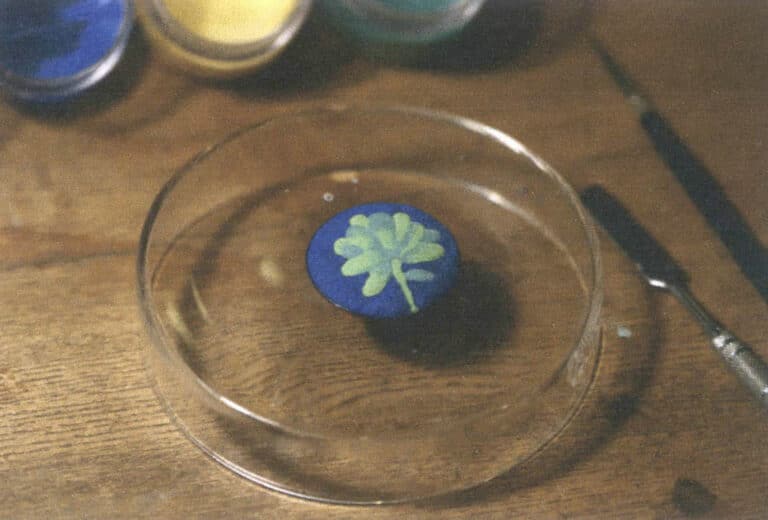

Dé forma al diseño con alambre de plata, colocando el alambre mientras rellena el glaseado. Cueza la primera capa de esmalte base y la primera capa de esmalte posterior; tras la cocción, el alambre de plata habrá quedado fijado a la placa base por el primer esmalte base, como se muestra en la Fig. 5-39.

PASO 02

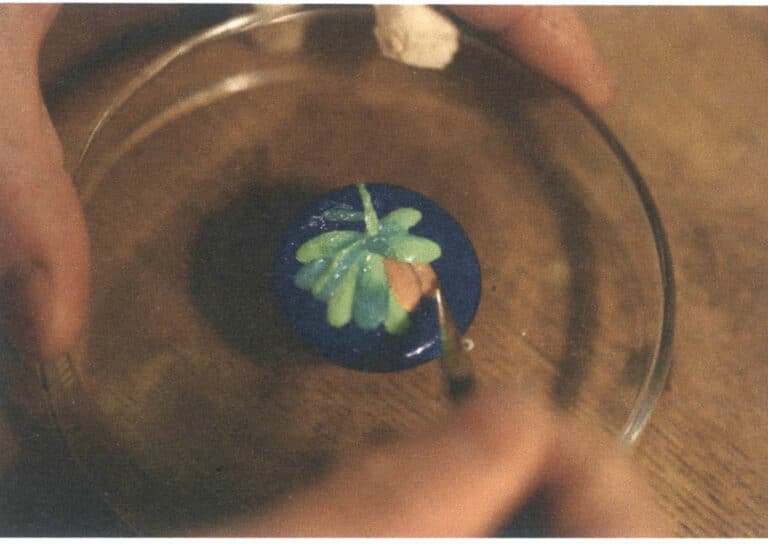

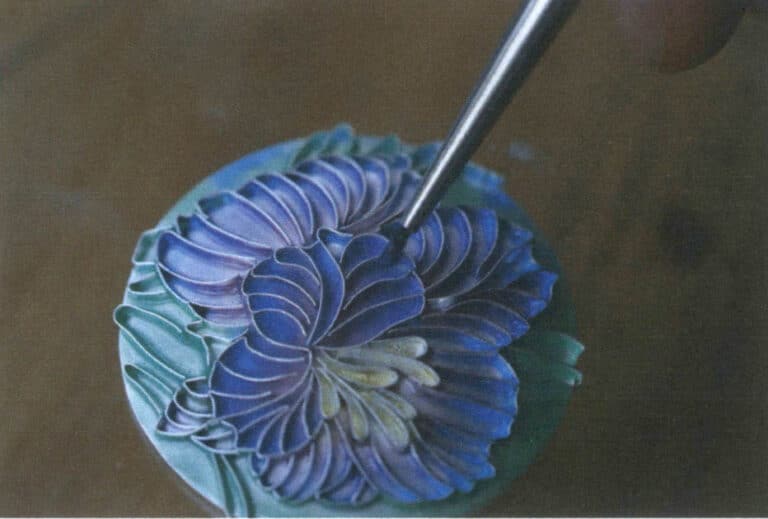

Aplique el glaseado n.º 256 en las partes más brillantes de la hoja, tal como se ha diseñado, el glaseado n.º 189 en las zonas intermedias de transición y el glaseado n.º 49 en las partes más profundas. En los puntos donde se unen los dos colores, mueva repetidamente hacia delante y hacia atrás un pincel pequeño utilizado para aplicar el glaseado, de forma que los dos colores se mezclen y se produzca una transición suave, tal y como se muestra en la Fig. 5-40. Ajuste la temperatura del horno a 850°C para la cocción; tras el enfriamiento, podrá observar que los límites entre los tres colores se han vuelto más nítidos que antes de la cocción, como se muestra en la Fig. 5-41.

Figura 5-40 Glaseado que muestra una transición de color suave

Figura 5-41 Los límites de color se diferencian tras la cocción

PASO 03

Sobre el esmalte cocido, cree de nuevo el efecto degradado utilizando los tres colores repitiendo el paso anterior, desplazando las uniones de los dos colores hacia el lado más claro, como se muestra en la Fig. 5-42, y después cueza en el horno a 850°C.

Repita la misma operación hasta que el vidriado se llene hasta un nivel ligeramente superior a este hilo de plata; utilizando este método se obtiene una gradación de color muy uniforme y natural. La figura 5-43 muestra el efecto de una gradación verde uniforme después de la cocción.

Aprovechando la transparencia de los esmaltes transparentes, también se pueden crear otras variaciones de color. Por ejemplo, una tinción por capas como la pintura gongbi, es decir, cocer una capa de otro color transparente sobre un color transparente, o crear primero una gradación y después cocer otro color transparente sobre ella. Con estos métodos se consiguen efectos similares al sangrado de la acuarela. El fondo de la flor de cola de golondrina de la Fig. 5-44 se creó con este método.

Aprovechando la transparencia de los esmaltes transparentes, también se pueden ajustar los colores de la pintura. Por ejemplo, se puede aplicar un azul claro transparente sobre un verde ya cocido y cocerlo de nuevo, obteniendo un verde azulado; o se puede aplicar un rosa transparente sobre el azul, obteniendo un azul violáceo.

Figura 5-43 Efecto de una gradación uniforme del color tras la cocción

Figura 5-44 El fondo utiliza un efecto de lavado suave

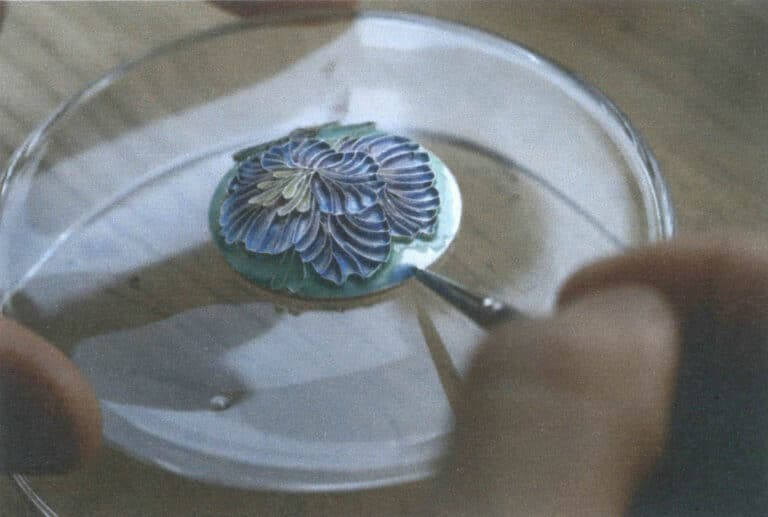

2.4 Pulido

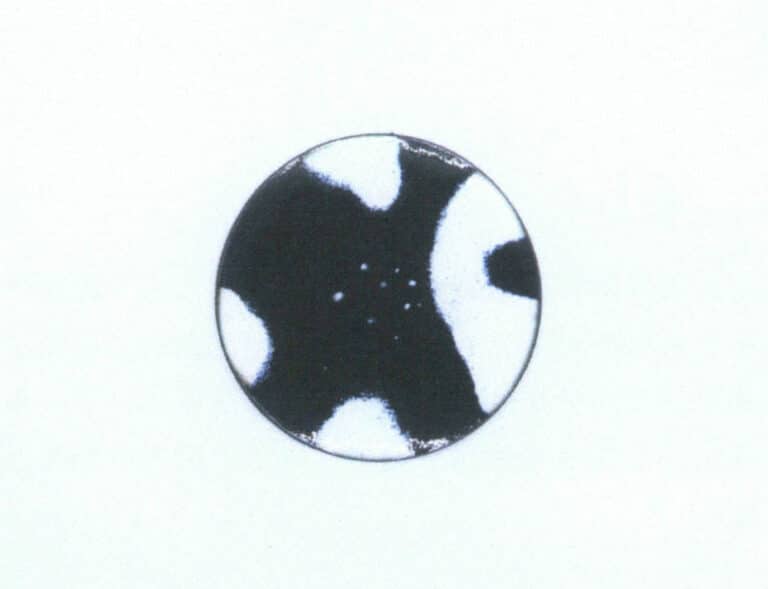

Después de la cocción, la superficie del esmalte cloisonné parece muy plana, pero no es verdaderamente plana. No sólo las alturas de las zonas esmaltadas y los alambres metálicos no son iguales, sino que el esmalte presenta inevitablemente ligeras ondulaciones. En esta situación, la luz reflejada en la superficie de la obra se dispersa, lo que afecta a la presentación de los motivos y los colores. La figura 5-45 muestra una pieza cloisonné sin refinar después de la cocción, en la que el esmalte frontal está al mismo nivel o ligeramente por encima de los alambres de plata. Como puede verse, aunque la superficie parece en general lisa, no es un plano curvo verdaderamente uniforme. Es necesario realizar el paso de esmerilado para que el esmalte y los alambres metálicos queden exactamente a la misma altura, de modo que la pieza presente una superficie verdaderamente plana.

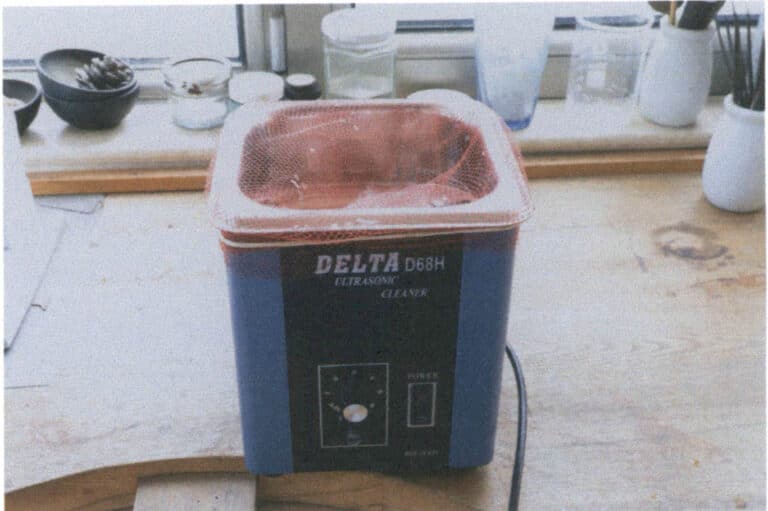

El método de pulido que se describe a continuación requiere agua, una piedra de aceite para pulir de grano 320, papel de lija de grano 600 y un limpiador ultrasónico. La figura 5-46 muestra un limpiador ultrasónico pequeño; un limpiador ultrasónico de este tamaño es más adecuado para crear piezas de esmalte de joyería.

Figura 5-45 Pieza sin pulir después de la cocción

Figura 5-46 Limpiador ultrasónico

Las etapas de pulido del esmalte cloisonné son las siguientes.

PASO 01

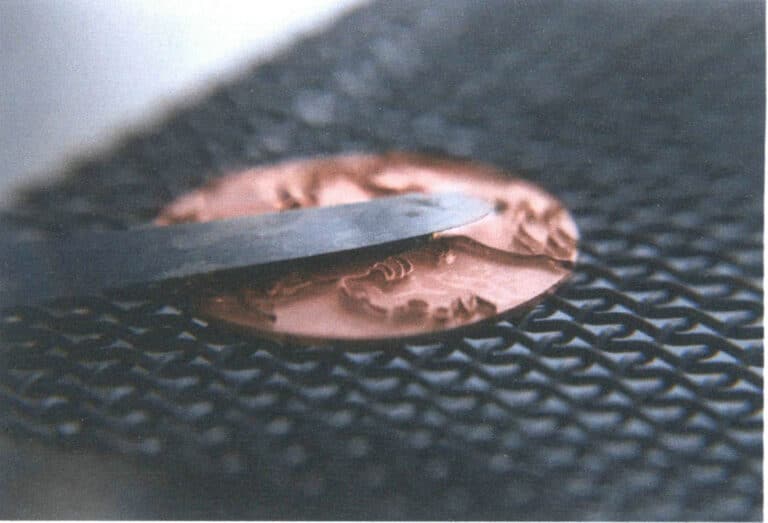

Coloque una piedra de aceite para pulir de grano 320 y la pieza de esmalte juntas en agua para remojarlas, luego presione suavemente la piedra de aceite para pulir contra la superficie de la pieza y pula con un movimiento circular, como se muestra en la figura 5-47. Durante el pulido, sumérjase continuamente en agua; la piedra de aceite de pulido y la pieza que se está puliendo deben permanecer húmedas en todo momento para evitar arañazos. No aplique demasiada fuerza cuando utilice la piedra de aceite para pulir, especialmente alrededor de los bordes donde el alambre de plata está expuesto-tenga cuidado, porque la capa de esmalte es normalmente más fina donde el alambre de plata está expuesto. El alambre de plata desprotegido no tiene fuerza. Si la piedra de aceite de pulido arrastra el alambre, puede provocar grietas o descamación del esmalte circundante.

PASO 02

Seque la superficie de la pieza de esmalte con una toalla de papel e inspeccione el estado del pulido observando los reflejos. Las zonas que aparecen opacas o mates son aquellas en las que la piedra de aceite ha pulido; las zonas que aún aparecen brillantes y vidriosas son lugares aún no pulidos, como se muestra en la figura 5-48.

Figura 5-47 Pulido en círculos con una piedra de aceite para pulir

Figura 5-48 Área parcial lijada hasta un acabado mate

PASO 03

Continúe lijando las zonas que no se lijaron anteriormente hasta que todas las piezas presenten un aspecto mate, como se muestra en la Figura 5-49.

PASO 04

Utilice papel de lija de grano 600 humedecido en agua para lijar la superficie de la pieza hasta que los alambres de plata presenten un efecto brillante, como se muestra en la figura 5-50. Al lijar, humedezca el papel de lija con agua y presiónelo firmemente contra la superficie, lijando hasta que los alambres de plata y el esmalte de la superficie queden muy lisos y uniformes. Este paso requiere aplicar cierta presión porque los granos abrasivos del papel de lija son bastante finos y no serán efectivos sin fuerza.

Figura 5-49 Superficie de la pieza totalmente mate

Figura 5-50 Lijado fino con papel de lija

PASO 05

Coloque la pieza en un limpiador ultrasónico y límpiela durante 15 minutos, como se muestra en la Figura 5-51. Este paso sirve para eliminar las partículas de piedra de aceite y los restos de papel de lija que quedan del pulido, para que estos contaminantes no se fundan en la capa de esmalte durante el proceso de cocción posterior.

PASO 06

Introduzca la pieza en el horno por última vez y cuézala brevemente a una temperatura elevada, superior a 850 °C, para que la pieza vuelva a presentar una superficie lisa como el vidrio; este proceso se denomina "cocción de glaseado". El principio de la cocción de glaseado es una temperatura de horno alta con un tiempo relativamente corto en el horno. Tras esta cocción de alta temperatura y corta duración, los esmaltes se cuecen a fondo y por completo, revelando cada esmalte en su estado más perfecto. Con esto, una pieza de esmalte cloisonné está terminada; la figura 5-52 muestra el trabajo final después de la cocción del esmalte.

Figura 5-51Limpieza con un limpiador ultrasónico

Figura 5-52 La obra terminada

Notas

(1) Cuando utilice la piedra de aceite para pulir para lijar, observe siempre la pieza para asegurarse de que la piedra de aceite para pulir lija uniformemente todas las zonas de la superficie del esmalte, evitando lijar en exceso un solo punto. Esto es especialmente importante cuando la base de la obra está arqueada; el punto más alto del arco se lija fácilmente en exceso, haciendo que el esmalte se vuelva más fino allí que en otros lugares. Otra razón para vigilar continuamente es que, una vez lijadas todas las zonas hasta conseguir un acabado mate, hay que parar inmediatamente para minimizar el desgaste del esmalte y evitar que los colores queden insuficientemente saturados.

(2) Asegúrese de mantener constantemente húmedas tanto la pieza esmaltada como la piedra de aceite de pulido; una humedad adecuada evita que la piedra de aceite de pulido deje arañazos y restos de partículas en la superficie del esmalte. Algunos esmaltadores incluso realizan este paso bajo el chorro de agua del grifo.

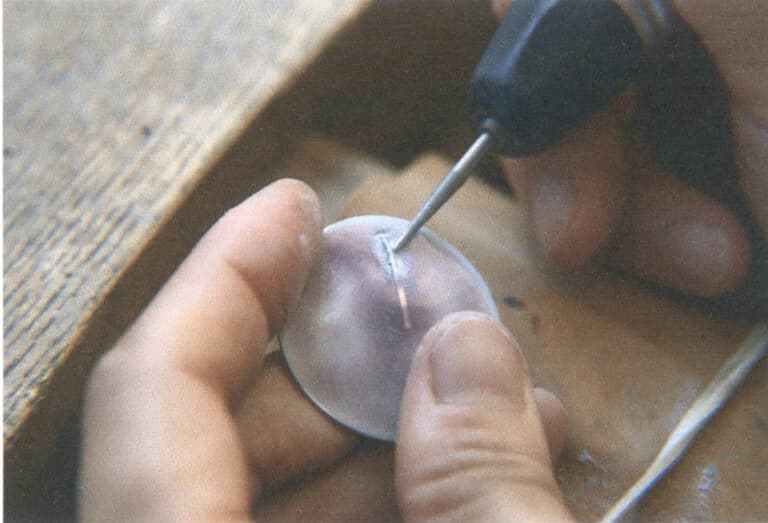

(3) Cuando se encuentren burbujas en la capa de esmalte y sea necesario eliminarlas, primero rompa el esmalte de la superficie de la burbuja con la punta de una fresa de diamante, como se muestra en la Figura 5-53, después utilice la fresa de diamante para agrandar la cavidad en forma de trompeta que es más pequeña en la parte inferior y más grande en la parte superior, como se muestra en la Figura 5-54, y llene la cavidad con esmalte para la cocción. Si la cavidad no se ensancha primero en una fosa inclinada, al rellenarla con glaseado, la tensión superficial del agua impedirá que el glaseado entre en la cavidad de la burbuja, originalmente muy pequeña. Una vez rellenada la cavidad, es necesario volver a alisarla.

Figura 5-53 Apertura de una burbuja con una fresa de diamante

Figura 5-54 El orificio de la burbuja ampliado en una fosa biselada