¿Qué equipo necesita para dominar la fabricación de joyas con esmalte y cuáles son las técnicas básicas?

Herramientas esenciales para esmaltar y 7 técnicas básicas para la fabricación de joyas

Introducción:

La artesanía del esmalte es una hermosa fusión de metalistería y arte, pero ¿por dónde empezar? Esta completa guía incluye el equipo esencial y las técnicas fundamentales que necesita para crear impresionantes joyas y objetos decorativos de esmalte.

En primer lugar, exploramos las herramientas básicas del oficio. El horno de esmalte es el corazón del estudio, y hablaremos de cómo elegir el adecuado en función de la potencia, el aislamiento y características como un puerto de observación. A continuación, nos ocupamos de las herramientas auxiliares indispensables, como las distintas parrillas de cocción (de soporte plano, de tres puntos y de formas personalizadas), las espátulas para manipular las piezas y el equipo de seguridad. La guía también detalla el equipo para los pasos preparatorios críticos, como la preparación de soluciones ácidas para la limpieza de sustratos metálicos y las herramientas necesarias para una aplicación segura.

Más allá de las herramientas, presentamos las siete clasificaciones básicas de las técnicas del esmalte. Desde el esmalte plano fundacional hasta el intrincado trabajo de alambre del cloisonné, las profundidades talladas del champlevé, la belleza translúcida del plique-à-jour y el detalle pictórico del esmalte pintado y grisalla, esta visión general proporciona una hoja de ruta clara para comprender los diversos estilos y efectos posibles en el arte del esmalte.

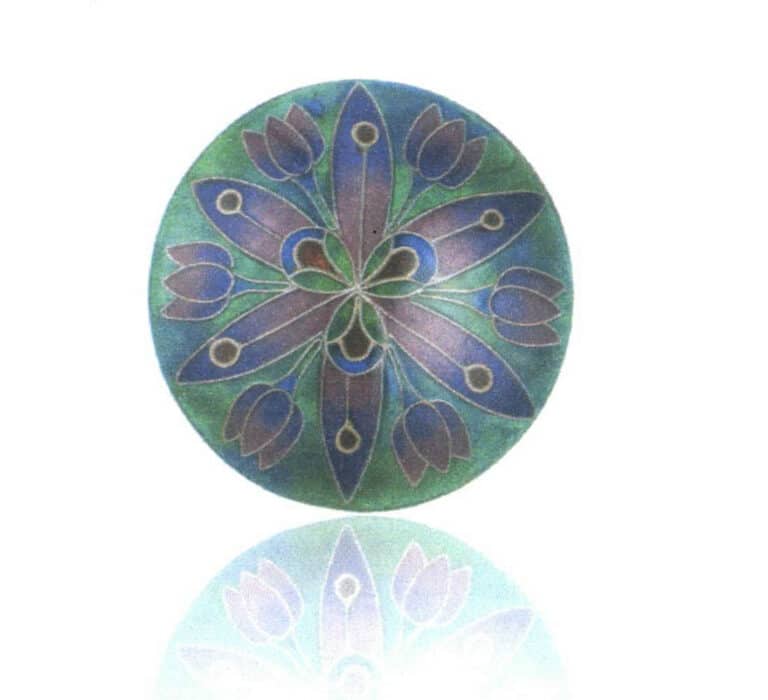

Obra en cloisonné "Variaciones de flores acuáticas"

Índice

Sección I Equipo y herramientas básicas para la fabricación de esmalte

1. Herramientas utilizadas durante la cocción

1.1 Horno de esmaltado

En un estudio de esmaltado adecuado, un horno de esmaltado de fácil manejo es la pieza más básica del equipo.

Entonces, ¿cómo elegir un horno de esmaltado que le convenga? Dado que los hornos de esmaltado suelen ser caros y no son artículos consumibles que necesiten sustituirse con frecuencia a corto plazo, todo el mundo espera elegir un horno adecuado para un uso a largo plazo con una elevada relación calidad-precio.

Los criterios para elegir un horno de esmaltado son los siguientes.

En primer lugar, fíjese en la potencia del horno. En general, cuanto mayor sea la potencia, más rápido será el calentamiento. Si el circuito eléctrico del estudio lo permite, un horno de mayor potencia tardará menos en alcanzar la temperatura fijada. Normalmente, la potencia nominal del horno está etiquetada en la parte posterior de la unidad; como se muestra en la Figura 2-1, la etiqueta indica que la potencia nominal de este horno es de 2000 vatios.

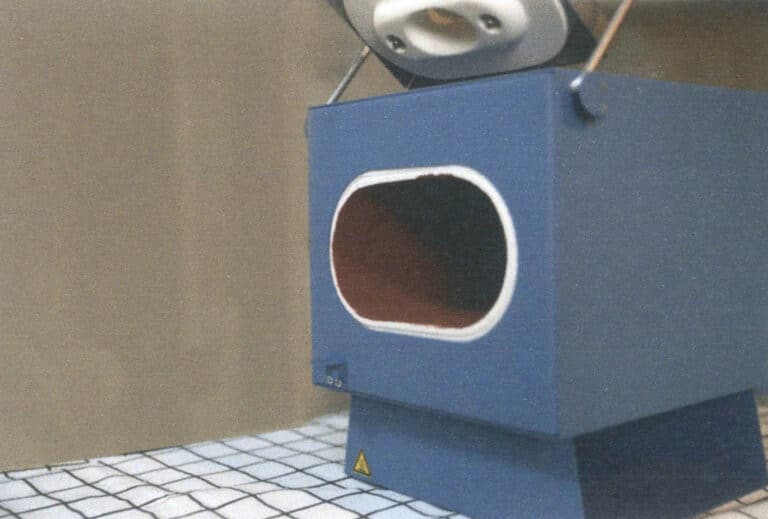

En segundo lugar, compruebe si la capa de aislamiento del horno puede evitar eficazmente la pérdida de calor. Si el aislamiento es insuficiente, cada vez que se abra la puerta para retirar o colocar piezas, la temperatura del horno descenderá considerablemente, lo que no sólo supone una pérdida de tiempo, sino que también puede afectar en cierta medida a los resultados de la cocción. La figura 2-2 muestra un horno con la puerta abierta; desde el borde de la cámara de cocción hasta el borde más exterior del cuerpo se encuentra la capa de aislamiento.

Figura 2-1 Potencia nominal del horno de esmaltado

Figura 2-2 Horno de esmaltado con la puerta abierta

Además de los criterios importantes mencionados anteriormente, el aspecto y las dimensiones del horno, el tamaño de la cámara interior y la facilidad para abrir y cerrar la puerta del horno son condiciones a tener en cuenta a la hora de elegir un horno de esmaltado. Sin embargo, estos factores no tienen normas fijas y pueden decidirse en función de las preferencias personales y las necesidades del estudio.

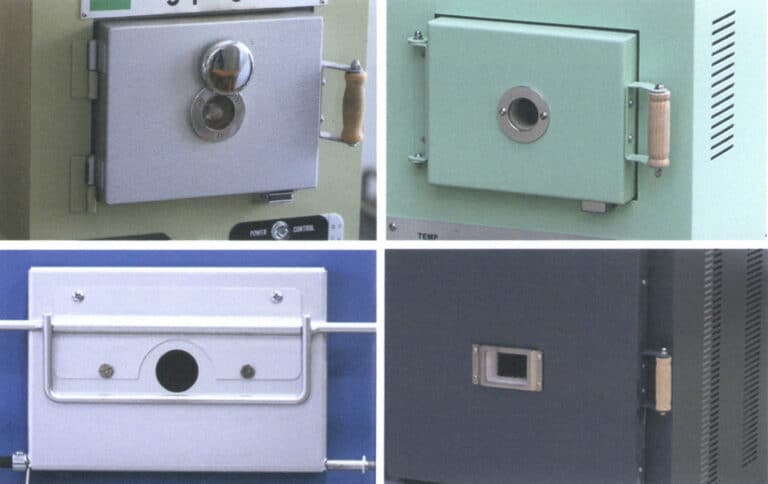

Los hornos de esmalte que suelen encontrarse en el mercado de herramientas de joyería de nuestro país son principalmente de los siguientes tipos.

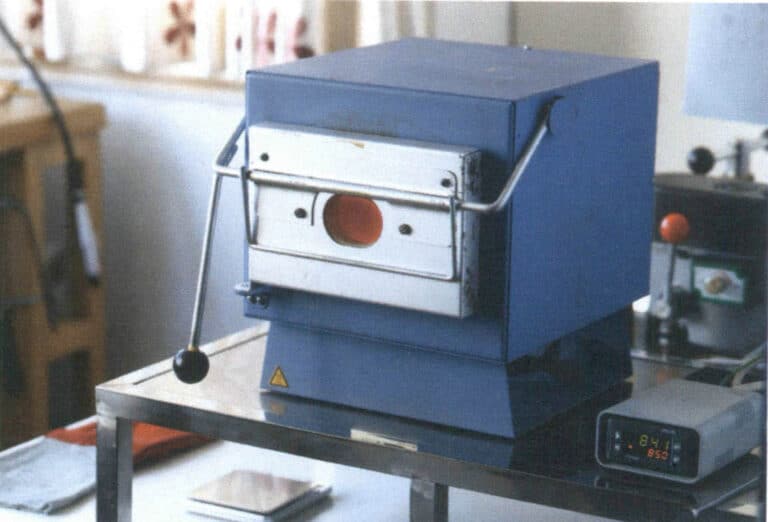

(1) Hornos de esmalte fabricados en Alemania. Tienen un exterior azul y un interior blanco, y están disponibles en cinco tamaños, de grande a pequeño. Las potencias son de 1.200 W, 2.000 W y 2.500 W. Las dimensiones de la cámara interior y los orificios de visión varían de un modelo a otro. Estos hornos son adecuados principalmente para la cocción de pequeñas piezas de joyería. Se caracterizan por ser compactos y atractivos, ligeros, cómodos de manejar, con la puerta abatible hacia arriba y la mirilla en el centro, estables, de calentamiento rápido y de larga duración. Una ventaja notable de los hornos de fabricación alemana es que no se producen partículas finas de óxido metálico en el interior de la cámara durante la cocción. Sus inconvenientes son un precio más elevado y la necesidad de un termostato adicional para ajustar y controlar la temperatura. La figura 2-4 muestra un horno de esmalte de fabricación alemana con una potencia de 2000 W; su temperatura máxima puede alcanzar los 1100°C. Todos los ejemplos de producción artesanal de este libro se realizaron con este horno.

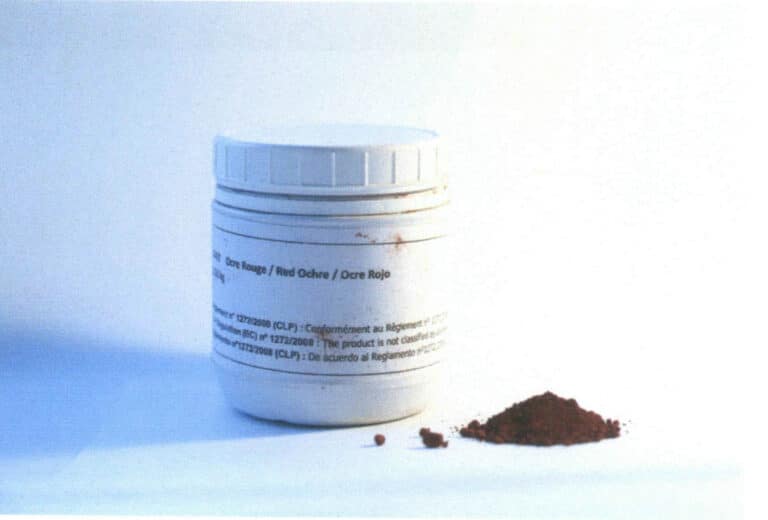

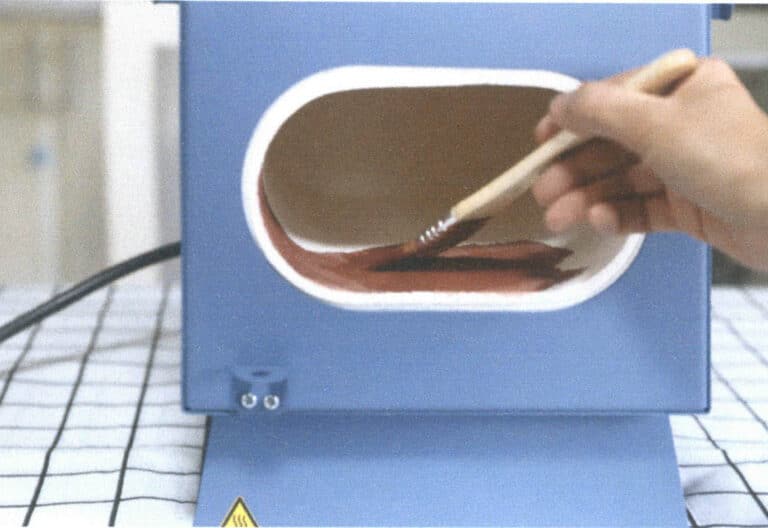

Antes de utilizar por primera vez un horno esmaltado de fabricación alemana, es conveniente aplicar una capa de ocre en polvo sobre las paredes interiores de la cámara a modo de capa protectora; esto ayuda a proteger la cámara y a prolongar su vida útil. El ocre es un mineral natural; la figura 2-5 muestra polvo de ocre, y también se puede utilizar caolín como sustituto.

Figura 2-4 Hornos de esmalte fabricados en Alemania

Figura 2-5 Polvo ocre

Figura 2-6 Cepillado de polvo ocre

Figura 2-7 Cepillado final

(2) Hornos de esmalte domésticos. Durante mucho tiempo, los hornos de esmalte de producción nacional eran readaptaciones de hornos eléctricos utilizados para la fundición y no eran del todo adecuados para la cocción de esmalte. Estos tipos de hornos de esmalte suelen consumir mucha electricidad y se calientan muy lentamente; son grandes, voluminosos en apariencia e incómodos de manejar. En los últimos años, a medida que las técnicas de esmaltado se han hecho más populares en el país, la demanda de hornos de esmaltado entre los fabricantes locales ha aumentado gradualmente. Los hornos de esmalte de marcas importadas no sólo son más caros, sino que los compradores también se enfrentan a problemas de transporte y despacho de aduanas, por lo que algunas marcas nacionales han comenzado a desarrollar de forma independiente hornos de esmalte específicos para la cocción de esmalte. Por ejemplo, un horno de esmalte mejorado y desarrollado por el Taller de Joyería de la Academia de Artes y Diseño de la Universidad de Tsinghua y fabricado por Beijing ShengYihang Jewellery Equipment, viene en dos tamaños para grandes estudios y estudios personales, respectivamente, con potencias de 2000 vatios y 800 vatios. Comparado con los hornos de esmalte nacionales tradicionales, este horno es más pequeño y se calienta más rápido; comparado con los hornos de esmalte importados, su cuerpo y controlador de temperatura están integrados, su tamaño interior es relativamente grande -apto para la cocción de obras relativamente grandes- y su precio también es razonable. La figura 2-8 muestra el horno de esmalte fabricado por Beijing ShengYihang Jewellery Equipment.

(3) Horno de esmalte cloisonné de fabricación japonesa. Este horno japonés para esmalte cloisonné se caracteriza por su aspecto compacto y atractivo, su cómodo manejo y su precio relativamente bajo. Es de pequeño tamaño, con una puerta de apertura lateral, y el cuerpo del horno y el controlador de temperatura están integrados. Sin embargo, su controlador de temperatura es bastante especial: no se ajusta por temperatura directamente. Además, está dividido en seis ajustes, cada uno de los cuales controla una temperatura diferente, por lo que el ajuste de la temperatura no es muy cómodo: éste es el mayor defecto del horno de esta marca. Además, la cámara del horno es relativamente pequeña y se calienta lentamente. La figura 2-9 muestra un horno de esmalte cloisonné de fabricación japonesa.

Figura 2-8 Horno doméstico de esmaltado

Figura 2-9 Horno japonés de esmalte cloisonné

1.2 Herramientas auxiliares para la cocción del esmalte

Además del horno de esmaltado, también son indispensables algunas pequeñas herramientas auxiliares durante el proceso de cocción del esmalte.

La finalidad del soporte de cocción es sostener la pieza con el esmalte aplicado, facilitando su introducción en el horno para la cocción. Las parrillas pueden fabricarse en casa o comprarse en joyerías o tiendas especializadas en esmaltes. Suelen ser de acero inoxidable de alta calidad, aunque también se puede utilizar titanio. Las parrillas de cocción se dividen a grandes rasgos en soporte plano, esquina puntiaguda y formas irregulares.

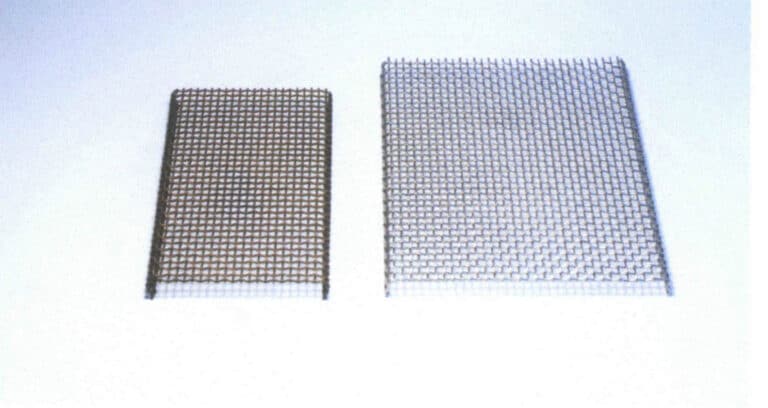

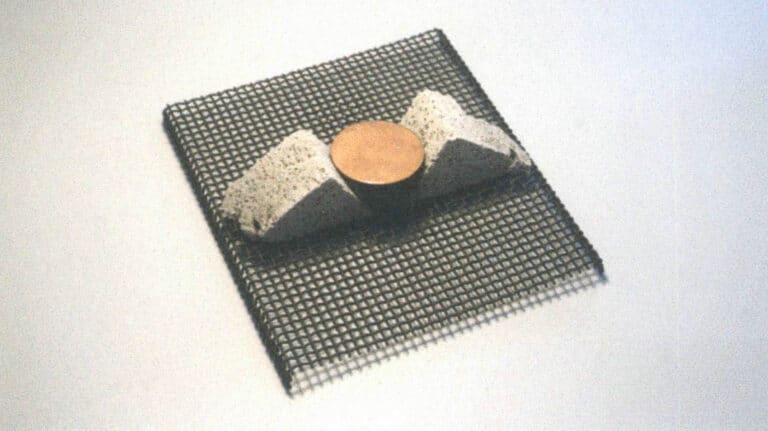

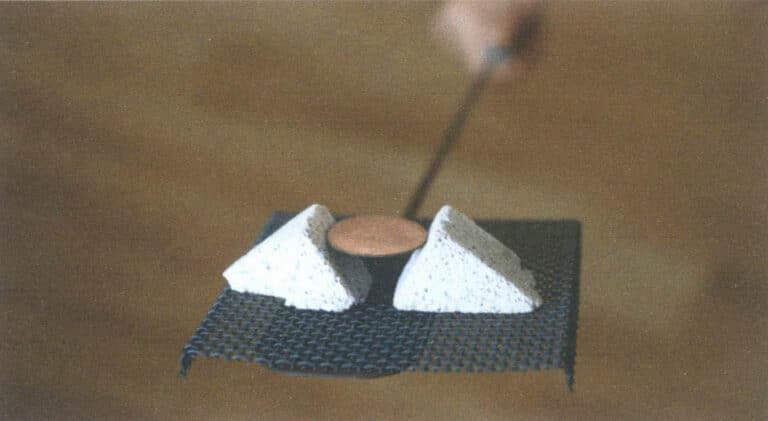

(1) Tipo de soporte plano. El bastidor de cocción plana consta de un panel cuadrado y dos patas de apoyo que se extienden verticalmente hacia abajo a ambos lados. La altura de las patas de apoyo es generalmente de 3~5 centímetros, mientras que el panel cuadrado viene en diferentes tamaños a elegir según el tamaño de la pieza, como se muestra en la Figura 2-10. Durante la cocción, se inserta una pala larga entre las dos patas de apoyo bajo el bastidor para elevar el bastidor y la pieza en él dentro del horno para la cocción, como se muestra en la Figura 2-11. Las rejillas de cocción planas más comunes son las de malla y las de placa. Los bastidores de malla están hechos de malla de acero o malla de titanio, mientras que los bastidores de placa están hechos de placa de acero o placa de titanio, con muchos agujeros espaciados estrechamente perforados en la superficie para reducir la masa del bastidor y evitar la absorción de calor excesivo durante la cocción. La ventaja de los bastidores de malla es que son ligeros, fáciles de manejar, absorben menos calor y no afectan a la cocción del esmalte; la desventaja es que tienen una vida útil más corta, generalmente se deforman al cabo de un año, y sus superficies empiezan a formar óxidos metálicos negros, cuyas escamas de óxido pueden incluso adherirse a la superficie del esmalte durante la cocción. La ventaja de las rejillas para platos es su gran resistencia, que proporciona un soporte más estable para las piezas y resiste la deformación; la desventaja es su mayor peso, que las hace más difíciles de manejar e incómodas de colocar y retirar. Además, absorben mucho calor durante la cocción, lo que prolonga relativamente el tiempo de cocción.

Figura 2-10 Bastidores de tiro plano de diferentes modelos

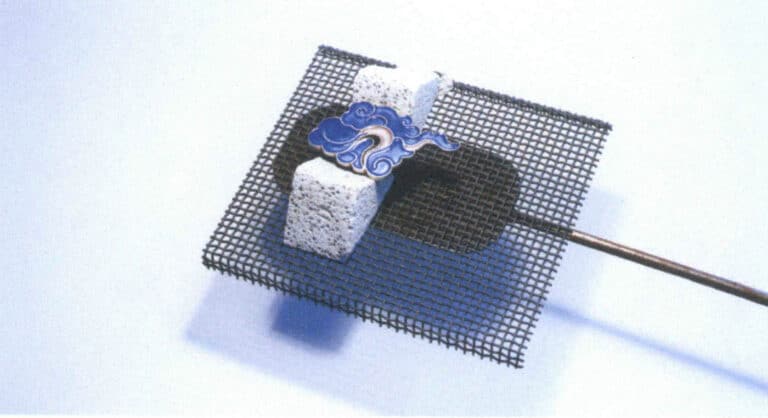

Figura 2-11 Bastidor que soporta una pieza

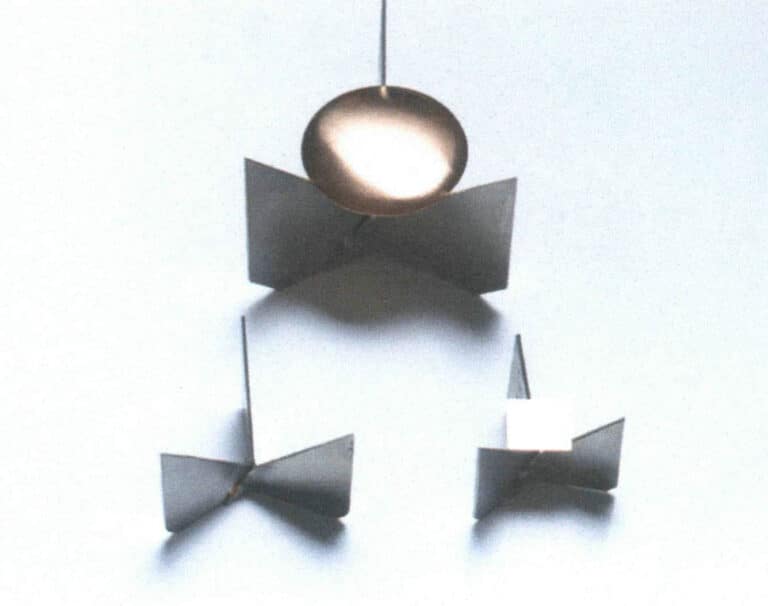

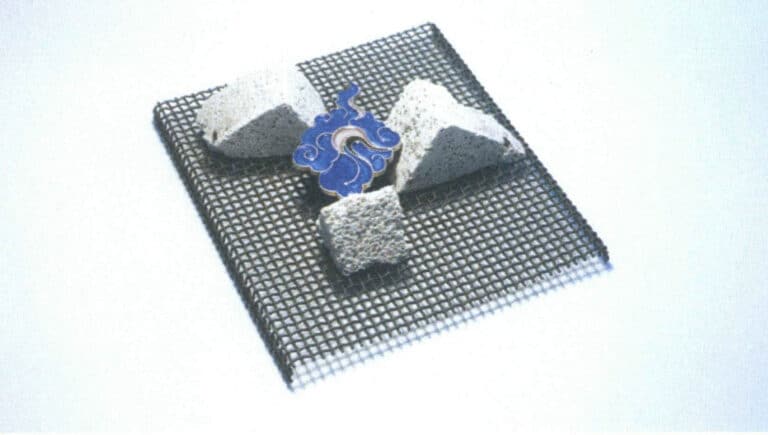

(2) Tipo de tres puntos. El trébede de tres puntas consta de una base y varias (3~4) puntas hacia arriba, de acero inoxidable o titanio, y está disponible en varios tamaños para adaptarse al tamaño de la pieza esmaltada. La figura 2-12 muestra trébedes de tres puntas de acero de diferentes tamaños; en general, son más adecuados para piezas pequeñas. Durante la cocción, la pieza se coloca plana entre varios pinchos, y los lados interiores inclinados de los pinchos sujetan firmemente la pieza. Dado que las caras interiores de los pinchos se inclinan hacia fuera desde abajo hacia arriba, se adaptan a piezas de diversas formas, como se muestra en la figura 2-13. La ventaja del trébede de tres puntas es su ligereza y su idoneidad para piezas de diversas formas; además de las formas geométricas regulares, también sirve para piezas con bases irregulares. La desventaja es que cuando ambas caras de una pieza están esmaltadas, el esmalte del reverso puede adherirse fácilmente a los bordes inclinados de las púas de soporte, dejando marcas en la superficie esmaltada del reverso y, en casos graves, la pieza puede incluso adherirse al soporte y no poder retirarse.

Figura 2-12 Trébede de tres puntas en diferentes tamaños

Figura 2-13 Trébede de tres puntas adecuado para obras de formas diversas

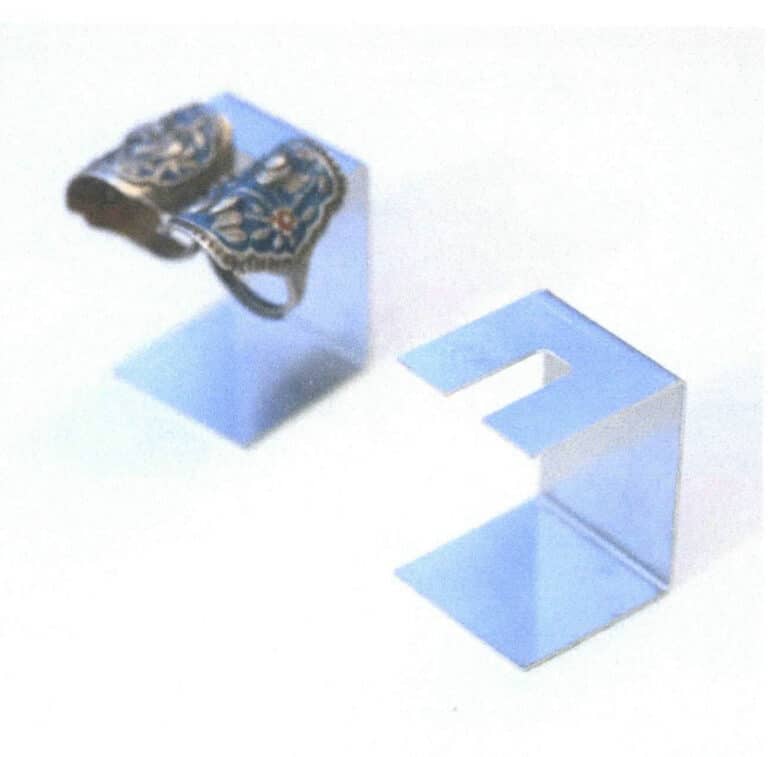

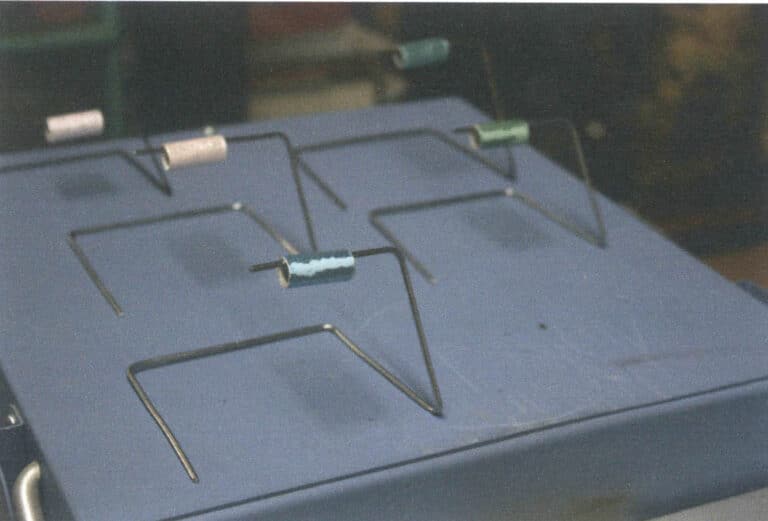

(3) Bastidores de tiro de forma especial. Los s de forma especial son soportes metálicos que se utilizan para trabajos de formas especiales durante la cocción. Suelen fabricarse según la forma de la pieza y son de acero inoxidable o titanio. En las tiendas que venden herramientas para esmaltar se pueden comprar soportes especiales ya hechos o se pueden fabricar a mano. No hay una regla fija para la forma de estas s; siempre que puedan estabilizar la pieza y las puntas no toquen la superficie esmaltada, son aceptables. La figura 2-14 muestra una parrilla dedicada a la cocción de anillos que se vende en una tienda de herramientas para esmaltar, y la figura 2-15 muestra un acero de forma especial que un artista fabricó específicamente para cocer una obra suya.

Figura 2-14 Soporte de cocción dedicado para anillos de cocción

Figura 2-15 El perchero de acero a medida para una obra de forma irregular

Figura 2-16 Obra colocada en un bastidor de ladrillos refractarios

Figura 2-17 Bastidor de ladrillos refractarios adecuado para obras de cualquier forma

Figura 2-19 Espátula de cocción doméstica

Figura 2-20 Horquilla de esmaltado doméstica

Figura 2-22 Las espátulas de pastelería y las espátulas de paleta son adecuadas para transferir obras

Figura 2-23 Levantar una obra con una espátula

Debido a que las temperaturas del horno alcanzan los 700~900°C durante la cocción del esmalte, pueden ser necesarios guantes ignífugos resistentes al calor durante la operación. La figura 2-24 muestra un guante ignífugo de cuero.

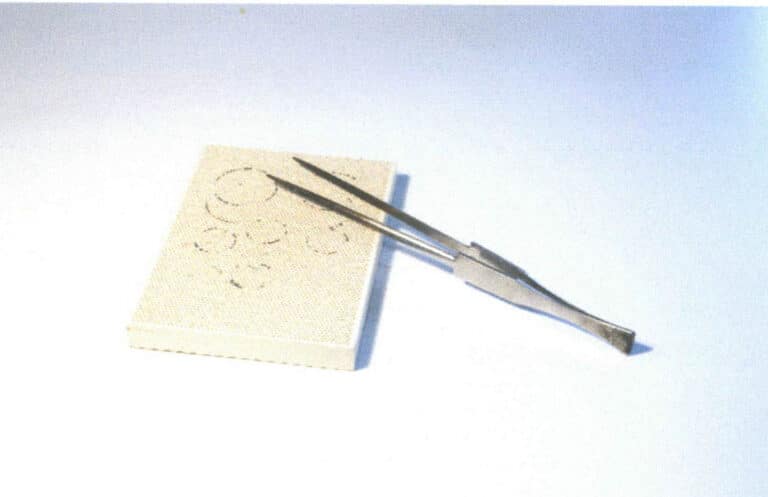

Las pinzas largas resistentes al calor y la tabla de soldar de nido de abeja que se muestran en la Figura 2-25 son herramientas de uso común durante la cocción de esmalte: las pinzas largas se utilizan para agarrar las obras recién cocidas, y la tabla de soldar de nido de abeja se utiliza para colocar las obras que aún no se han enfriado.

Figura 2-24 Guantes ignífugos

Figura 2-25 Pinzas largas resistentes al calor y placa de soldadura alveolar

2. Equipo y herramientas necesarios para la limpieza de metales y la limpieza de esmaltes

2.1 Preparación de la solución ácida y sustitutos

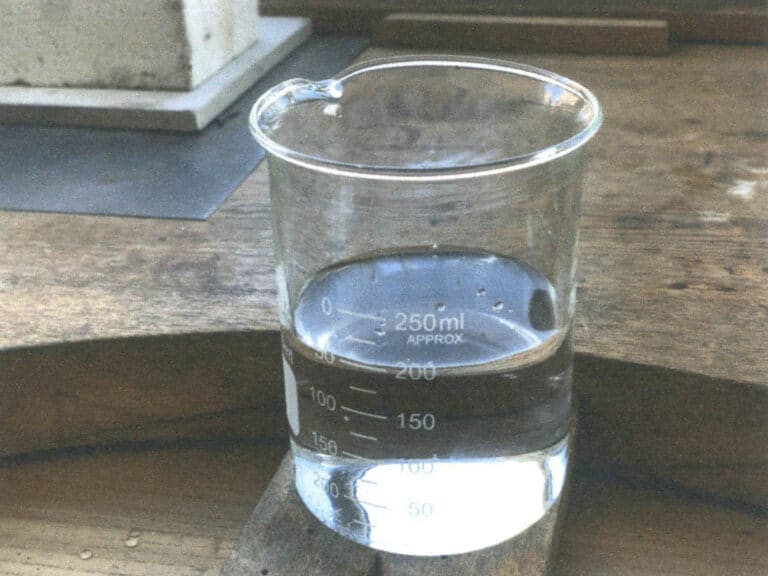

Antes de la cocción, para eliminar completamente el aceite y los óxidos de la placa base metálica, es necesario sumergir la placa en una solución diluida de ácido sulfúrico durante unos 15 minutos. La concentración requerida de la solución de ácido sulfúrico aquí debe alcanzar o superar 30%. La figura 2-26 muestra la solución madre de ácido sulfúrico concentrado, un vaso de precipitados y 200 mililitros de agua destilada preparada para hacer la solución diluida de ácido sulfúrico; durante la preparación deben usarse mascarilla y guantes de goma. Tomando como ejemplo 200 mililitros de agua destilada, si desea preparar una solución de ácido sulfúrico 40%, deberá añadir aproximadamente 80 mililitros de solución madre de ácido sulfúrico concentrado al agua destilada. El método específico de preparación es el siguiente.

(1) Vierta 200 mililitros de agua destilada en el vaso de precipitados, como se muestra en la Figura 2-27.

Figura 2-26 Ácido sulfúrico concentrado, un vaso de precipitados y 200 mL de agua destilada

Figura 2-27 Vertido de 200 mL de agua destilada en el vaso de precipitados

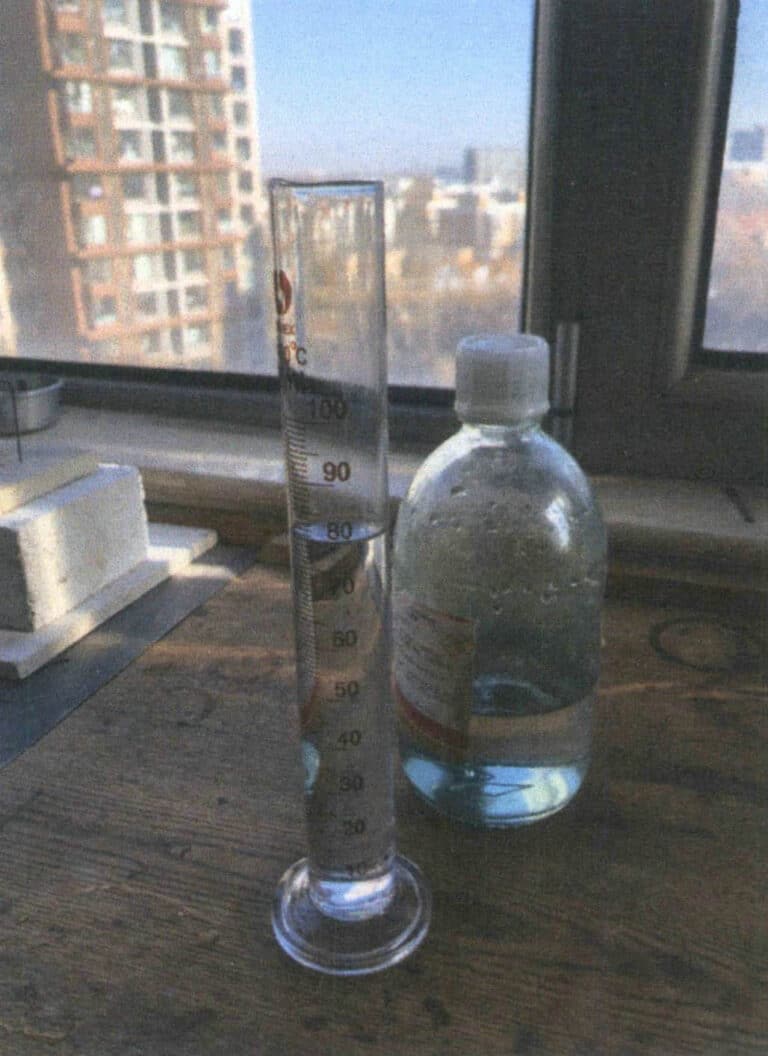

(2) Mida 80 mL de ácido sulfúrico concentrado con una taza de medir, como se muestra en la Fig. 2-28.

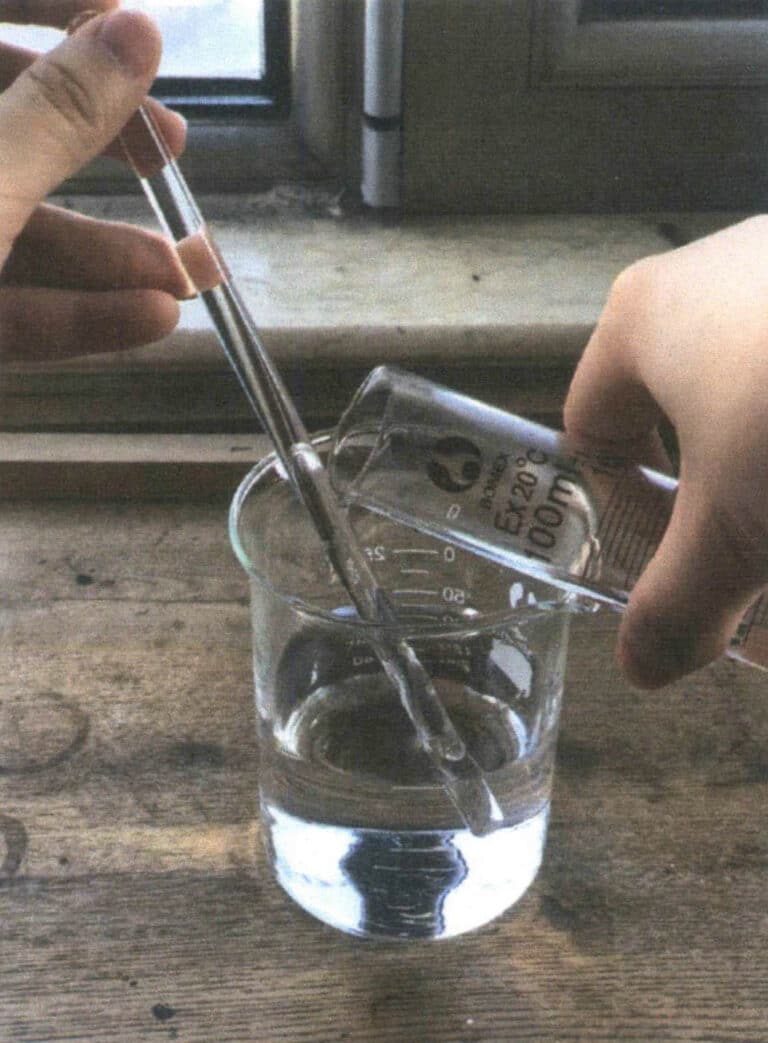

(3) Vierta lentamente el ácido sulfúrico concentrado del vaso medidor en el agua destilada a lo largo de una varilla de vidrio inclinada, como se muestra en la Fig. 2-29.

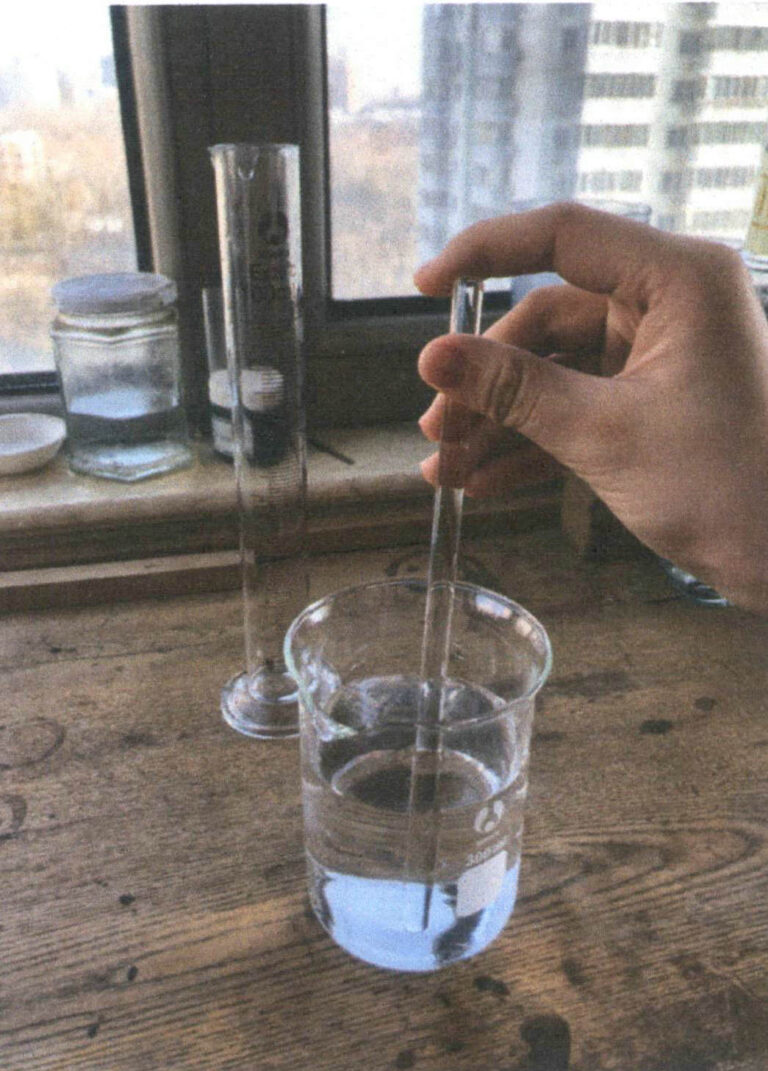

(4) Agite lentamente el líquido en el vaso de precipitados con una varilla de vidrio para mezclar completamente el ácido sulfúrico con el agua. Se prepara así una solución diluida de ácido sulfúrico con una concentración aproximada de 40%, como se muestra en la Figura 2-30.

Figura 2-28 Medición de 80 mililitros de ácido sulfúrico concentrado

Figura 2-29 Vertido lento de ácido sulfúrico en agua destilada

Figura 2-30 Agitación uniforme con una varilla de vidrio

Es importante tener en cuenta que, cuando se prepara una solución diluida de ácido sulfúrico, éste sólo debe añadirse al agua; en ningún caso debe añadirse agua al ácido sulfúrico concentrado, ya que puede provocar salpicaduras.

Actualmente, en China se necesita documentación de las autoridades competentes para comprar ácido sulfúrico. La mayor concentración disponible de ácido sulfúrico diluido para laboratorio es de unos 60%, que puede ajustar usted mismo hasta unos 40% para su uso.

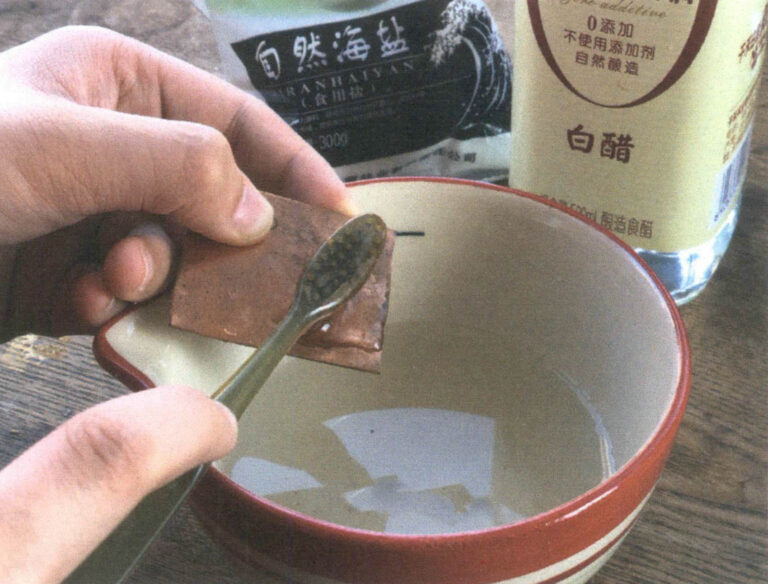

Además del ácido sulfúrico, también se puede utilizar vinagre blanco y sal para limpiar las placas metálicas. Aunque lleva más tiempo, el procedimiento no es peligroso y no tiene ningún impacto ambiental adverso. El método es el siguiente: disolver sal en vinagre blanco, añadiendo sal continuamente hasta que el vinagre esté saturado; a continuación, recocer la chapa y, mientras aún esté caliente, sumergirla en el vinagre salado; después de dejarla en remojo durante un tiempo suficiente, retirar la chapa y enjuagarla para limpiarla con agua corriente. La figura 2-31 muestra una placa base de cobre rojo limpiada con este método.

2.2 Equipos y herramientas para la limpieza de sustratos metálicos

En el proceso de limpieza de sustratos metálicos con ácido se utilizan los siguientes equipos y herramientas.

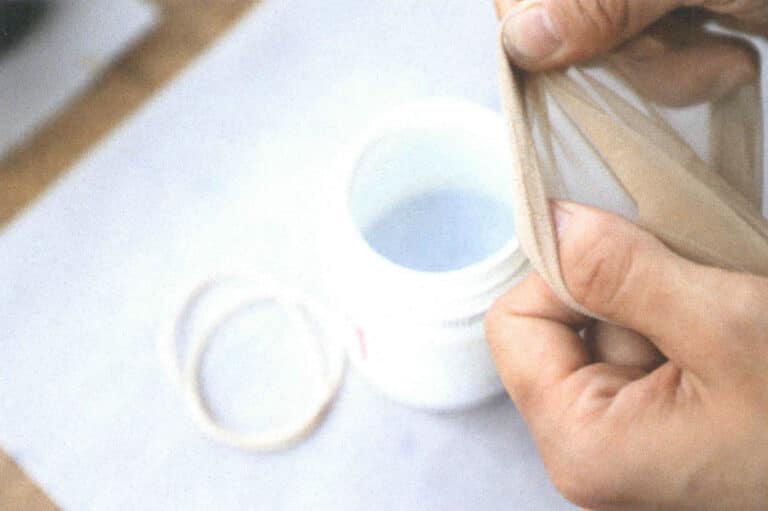

(1) Durante la limpieza con ácido de sustratos metálicos, se necesita un recipiente de vidrio con tapa para contener ácido sulfúrico diluido, y preferiblemente el recipiente debe poder cerrarse herméticamente para evitar que los vapores del ácido escapen al aire. Una buena opción es una caja de cristal hermética para guardar alimentos de las que se venden en los supermercados. Además, se necesita una pinza de plástico para recoger los trozos de metal del ácido; tenga en cuenta que ninguna pinza hecha de metal debe entrar en contacto con el ácido, por lo que deben utilizarse pinzas de plástico o pinzas de bambú, y los palillos pueden servir como sustituto. La figura 2-32 muestra una pinza de plástico y un recipiente sellado que contiene ácido; el recipiente contiene una solución diluida de ácido sulfúrico con una concentración de 40%.

(2) A veces, la superficie del sustrato metálico aún no está lisa después de la inmersión en ácido; en ese caso, se puede utilizar papel de lija, lana de acero o estropajos para limpiarla. Si hay arañazos evidentes en el sustrato metálico, puede lijarlo con papel de lija antes de sumergirlo en el ácido; si, después de sumergirlo, hay óxidos en el sustrato que no se pueden eliminar, sáquelo del ácido, enjuáguelo con agua limpia, luego frote con un cepillo de latón o un estropajo, como se muestra en la figura 2-33, y luego vuelva a sumergirlo en el ácido.

Figura 2-32 Caja sellada para contener solución ácida y pinzas de plástico

Figura 2-33 Limpieza de una superficie metálica con un estropajo

(3) El agua residual de la limpieza del esmalte es ligeramente ácida y puede guardarse en un recipiente para utilizarla específicamente para eliminar la grasa o la suciedad de las superficies metálicas o esmaltadas. Cuando limpie, utilice la mano para esparcir el polvo de esmalte suspendido en el agua residual sobre la superficie esmaltada y frote suavemente, como se muestra en la Fig. 2-34.

Precauciones: El recipiente que contiene la solución ácida debe mantenerse sellado en todo momento y almacenarse en un lugar bien ventilado, preferiblemente en un baño o junto a un fregadero equipado con un sistema de extracción.

3. Herramientas para aplicar el esmalte

3.1 Espátula de glaseado

Figura 2-35 Dos espátulas de glaseado de diferentes tamaños

Figura 2-36 Aplicación del glaseado con una espátula de glaseado

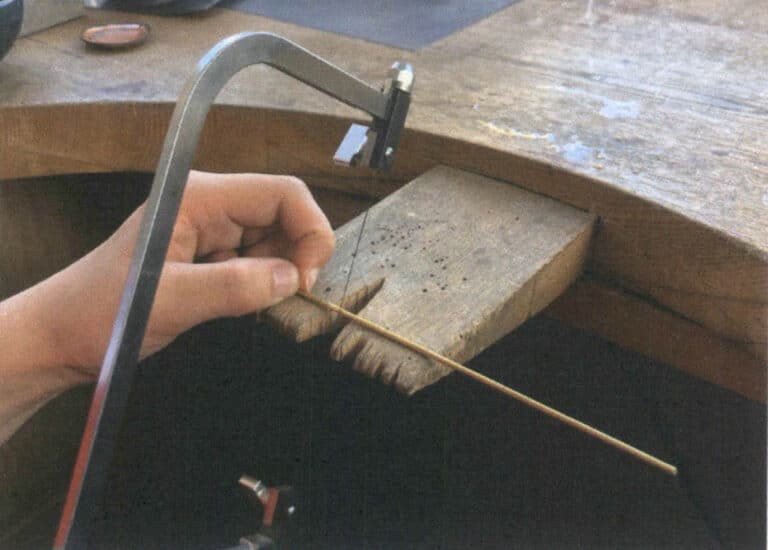

Además de comprar una en una tienda de herramientas, también puede fabricar usted mismo una espátula de esmalte según sus preferencias y necesidades. Los pasos concretos son los siguientes (utilizando alambre de latón como ejemplo).

PASO 01

Seleccione un alambre de latón con un diámetro de 2 mm y corte una longitud de 15 cm, como se muestra en la Figura 2-37.

PASO 02

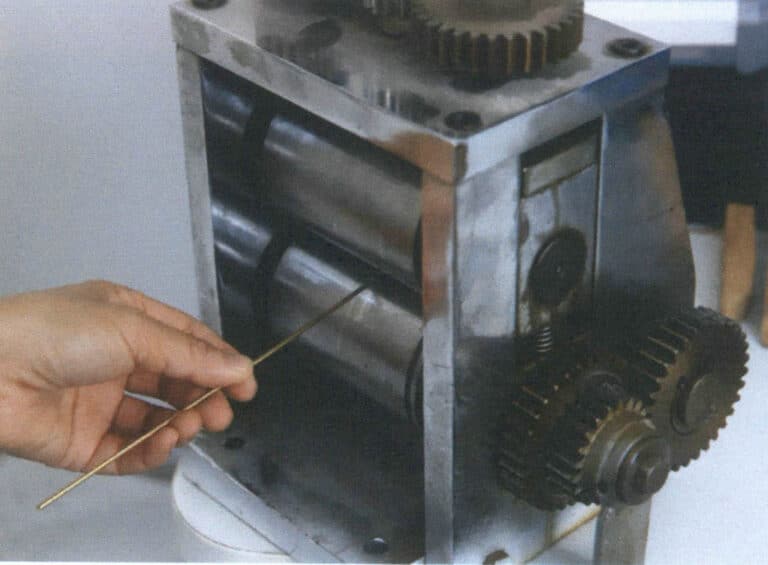

Recuece un extremo del alambre de latón, aplana un extremo con una máquina de prensar, como se muestra en la figura 2-38, y luego lima la punta para darle una forma adecuada.

Figura 2-37 Corte aproximadamente 15 cm de alambre de latón

Figura 2-38 Aplanamiento de un extremo de un alambre de latón con una máquina de prensar

PASO 03

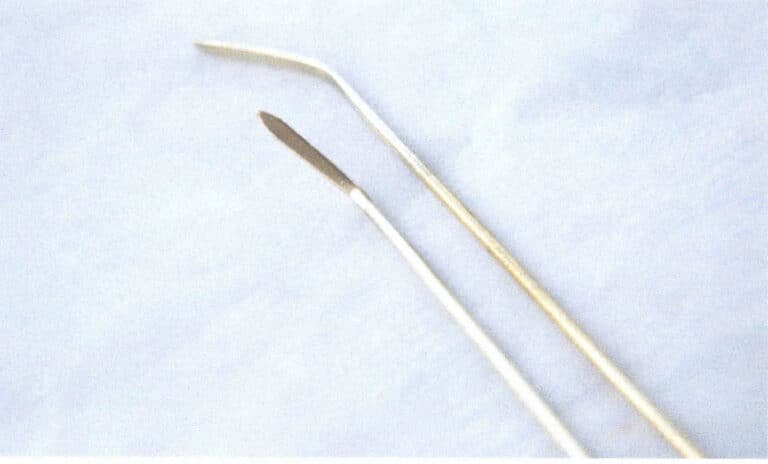

Lime y pula el extremo perfilado hasta dejarlo liso, y dóblelo hacia dentro formando un ángulo de 120°. La Fig. 2-39 muestra las dos espátulas de latón para esmalte terminadas.

Las espátulas de esmalte también pueden fabricarse con qin. El qin no se oxida ni se oxida, tiene una dureza muy alta y no se deforma fácilmente, lo que lo convierte en un material muy adecuado. La fig. 2-40 muestra una espátula de esmalte hecha de qin, con un dibujo retorcido en el centro del mango para facilitar el agarre.

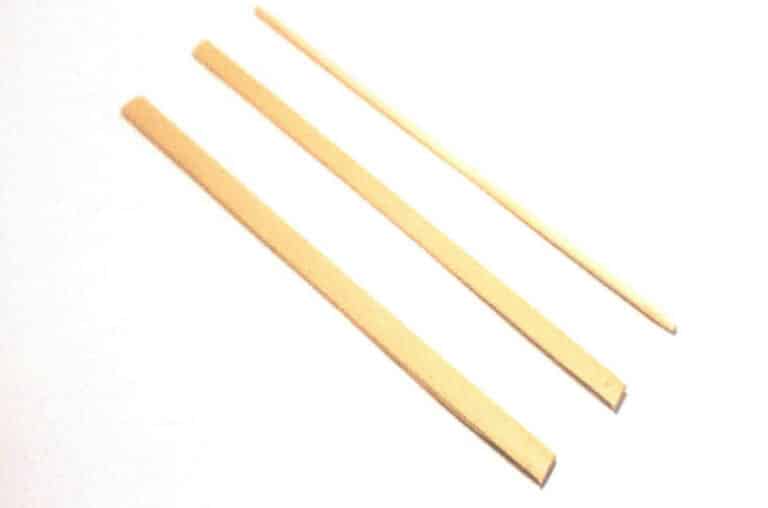

En el proceso tradicional japonés de elaboración del cloisonné se utilizan espátulas de bambú para esmaltar; sus formas varían ligeramente, pero el método de uso es el mismo. La figura 2-41 muestra tres tamaños de espátulas de bambú para esmaltar, de grande a pequeña. Las espátulas de bambú para esmaltar están fabricadas con materiales no metálicos, lo que garantiza que no se mezclen partículas de metal con el esmalte; ésta es su ventaja.

La longitud y la anchura de las espátulas de glaseado pueden ajustarse en función de las necesidades de cada uno; no hay una regla fija. Los trabajos más grandes utilizan espátulas más grandes, mientras que los trabajos más pequeños o las piezas con detalles finos utilizan espátulas con puntas más estrechas y afiladas. El artesano puede decidir la longitud del mango de la espátula en función del tamaño de su mano y determinar la forma y el tamaño de la punta de la espátula según las dimensiones de la pieza. Lo mejor es tener a mano 2~3 espátulas con diferentes formas y tamaños de punta para poder intercambiarlas según sea necesario durante el uso.

Figura 2-40 Espátula de titanio para esmaltes

Figura 2-41 Tres tamaños de espátulas de bambú para glaseado

3.2 Otras herramientas para aplicar el glaseado

Además de las espátulas de esmaltar caseras, también podemos utilizar otras herramientas para aplicar el esmalte, como el tamiz utilizado en el método de tamizado en seco, pequeños pinceles y rotuladores de inmersión en agua para aplicar el esmalte en pequeñas zonas localizadas, etc.

(1) Tamiz. Cuando se aplica esmalte con el método de tamizado en seco, se necesita un tamiz redondo de acero inoxidable para tamizar el esmalte. Dependiendo de los requisitos de los distintos trabajos, puede elegir un tamiz de acero inoxidable de malla 80~100; pueden seleccionarse tamices de distintos diámetros según la zona en la que deba aplicarse el esmalte. Los tamices de acero inoxidable pueden adquirirse en tiendas de herramientas de esmaltado. La figura 2-42 muestra un tamiz con un diámetro de 5 cm y un tamaño de malla de 80, que es un tamiz de uso común.

Figura 2-43 Tamiz casero utilizando pantimedias

Figura 2-44 Tamizado de esmalte con un tamiz de pantimedias

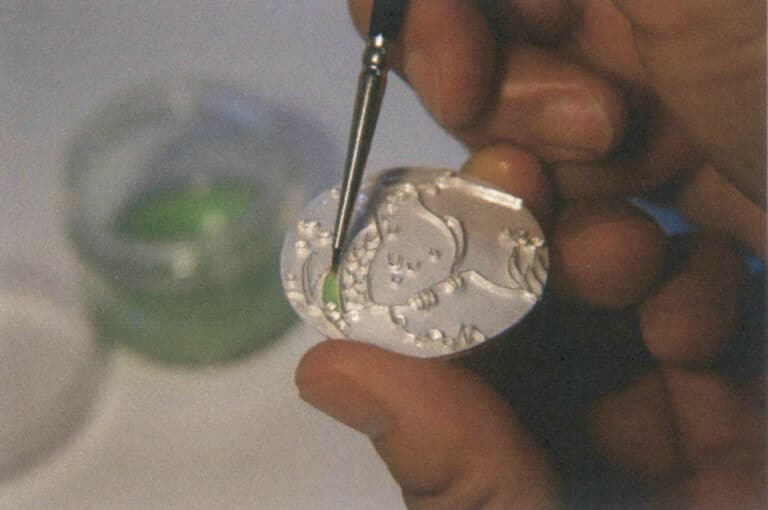

(2) Cepillos pequeños. Los pinceles pequeños son muy adecuados para aplicar veladuras en zonas pequeñas como herramienta de relleno. Puede elegir pinceles de acuarela muy finos, por ejemplo, de tamaño 3/0 o 4.0. Para el glaseado plano en general, utilice pinceles del tamaño 3/0; para rellenar detalles finos de diseños cloisonné o rellenar huecos al hacer esmaltes calados, necesitará un pincel 4/0 (el más fino). La ventaja de utilizar pinceles pequeños para aplicar el esmalte es que retienen más fácilmente una cantidad adecuada de humedad, lo que facilita su manejo a los principiantes. La figura 2-45 muestra el relleno con un pincel 4/0. Tenga en cuenta que es esencial comprar pinceles de alta calidad, ya que los de mala calidad pueden soltar pelos, afectando a la pureza del esmalte.

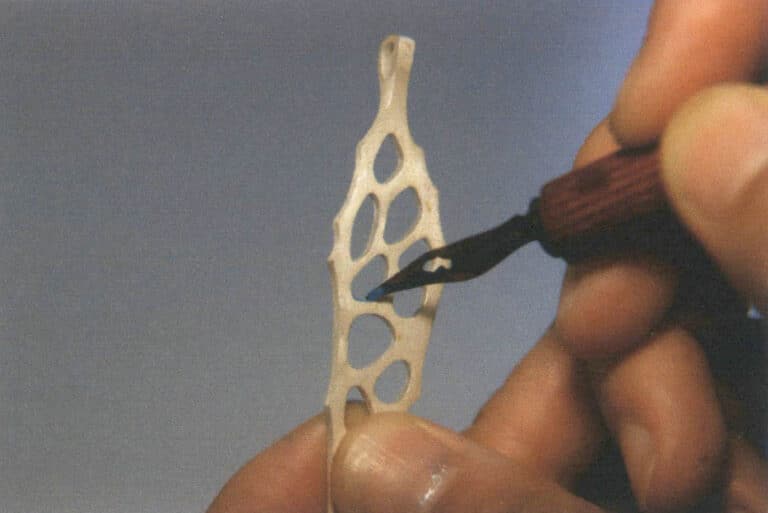

(3) Bolígrafo de inmersión. Un rotulador de punta de acero, que suele utilizarse para dibujar cómics o escribir con un rotulador de punta dura, puede emplearse para rellenar zonas muy pequeñas con esmalte. Por ejemplo, en el proceso de esmaltado cloisonné, cuando dos alambres están muy juntos y el pincel más pequeño no puede recoger el esmalte húmedo para colocarlo entre ellos, se necesita la punta de una pluma de inmersión para levantar una pequeña cantidad de esmalte y rellenar el hueco. Las plumas de inmersión también se utilizan con frecuencia en la producción de esmalte calado, donde el esmalte debe aplicarse lo más fino posible; la punta de una pluma de inmersión puede recoger y colocar sólo una pequeña cantidad de esmalte cada vez. La figura 2-46 muestra la situación en la que se utiliza una pluma de inmersión para rellenar esmalte calado.

Figura 2-45 Relleno con un pincel 4/0

Figura 2-46 Rellenar esmalte calado con un rotulador de inmersión

4. Herramientas de pulido

En muchas técnicas de esmaltado, el proceso de pulido final es extremadamente importante. Por muy bien que se realicen los pasos anteriores, si el pulido no es lo suficientemente minucioso o surgen problemas durante el pulido, todos los esfuerzos previos pueden echarse a perder.

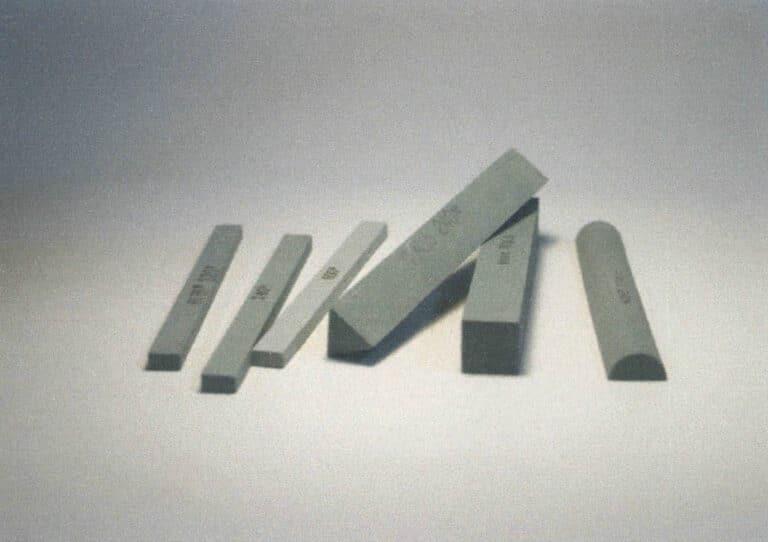

Las herramientas de pulido para productos esmaltados incluyen piedras de aceite para pulir, papel de lija y fresas de diamante.

La piedra de aceite es un material fabricado por sinterización de un mineral natural a alta temperatura; es duro y denso y puede convertirse en abrasivo. Su principal componente es el carburo de silicio verde. Las barras de piedra de aceite vienen en forma plana-rectangular, redonda, semicircular y otras, lo que permite pulir trabajos de diferentes formas y diferentes partes de una pieza. La denominación del grano de una piedra de aceite indica la tosquedad de sus partículas, es decir, el tamaño de malla. Las barras de piedra de aceite comunes van de 220 a 1200 granos; cuanto mayor es el número de malla, más finas son las partículas. La figura 2-47 muestra piedras de aceite para pulir de diferentes formas y granos.

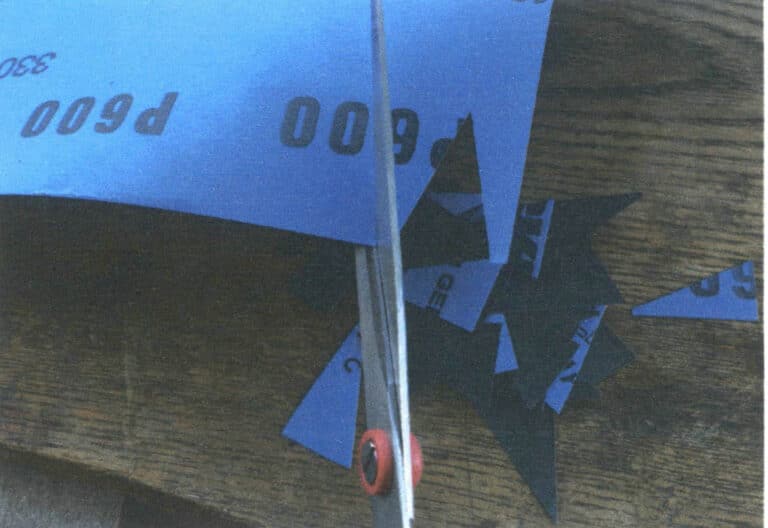

Después de alisar la superficie del esmalte con la piedra de aceite para pulir, es necesario lijarla con papel de lija para eliminar las marcas dejadas por la piedra de aceite para pulir; por lo general, se utiliza papel de lija de grano 600. La figura 2-48 muestra el papel de lija de grano 600; cuando lo utilice, corte el papel de lija en trozos pequeños y humedézcalos con agua antes de lijar la superficie del esmalte.

Figura 2-47 Diferentes formas y granulometrías de las tiras de piedra bituminosa

Figura 2-48 Papel de lija de grano 600

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección II Clasificación básica de las técnicas de esmaltado

1. Técnica del esmalte plano

El esmalte plano es una de las técnicas más básicas y utilizadas entre los métodos de esmaltado. De hecho, esta técnica no tiene un nombre formal; ni en chino ni en la terminología común francesa de la industria existe un término específico que se refiera exclusivamente a este proceso. La denominación "esmaltado plano" se utiliza aquí por mera conveniencia en este libro, elegida en función de las características de la técnica.

Como su nombre indica, la técnica del esmalte plano consiste en colocar el esmalte plano sobre la superficie del metal y cocerlo. Presenta dos características técnicas: en primer lugar, la superficie de la obra está totalmente cubierta de esmalte, sin metal visible; en segundo lugar, tras la cocción, la pieza no se pule, por lo que se presenta tal y como sale del horno. Dado que la superficie esmaltada es mayor en comparación con otras técnicas, la capa de esmalte en el esmalte plano no puede ser demasiado gruesa, pues de lo contrario se corre el riesgo de que se agriete. Dado que la pieza no se pule después de la cocción, la aplicación del esmalte debe ser uniforme y suave: "uniforme" significa que el grosor del esmalte debe ser uniforme en todas las zonas, sin puntos gruesos ni finos; "suave" significa que el esmalte debe aplicarse de forma muy plana. El hecho de que el glaseado se aplique con suavidad afectará directamente a la uniformidad de la superficie de la pieza, y si la superficie no es lo suficientemente plana, la calidad de la presentación se verá muy mermada. La figura 3-1 muestra el estado de una pieza de esmalte plana cuando el esmalte se ha aplicado hasta la mitad; puede verse que el espesor del esmalte es muy uniforme.

Como en el esmalte plano no hay separadores entre los distintos colores, los esmaltes ricos en humedad de diferentes colores se conectan estrechamente entre sí, por lo que los límites entre colores no pueden formar líneas muy claras y nítidas. Esta técnica suele ser adecuada para representar grandes bloques de color y motivos relativamente sencillos, y no es apropiada para diseños demasiado intrincados o recargados. Sin embargo, supongamos que el fabricante está muy familiarizado con las propiedades de los esmaltes vidriados y es muy diestro en la técnica. En ese caso, también es posible lograr imágenes complejas y ricas en capas con este método, produciendo efectos comparables a la pintura.

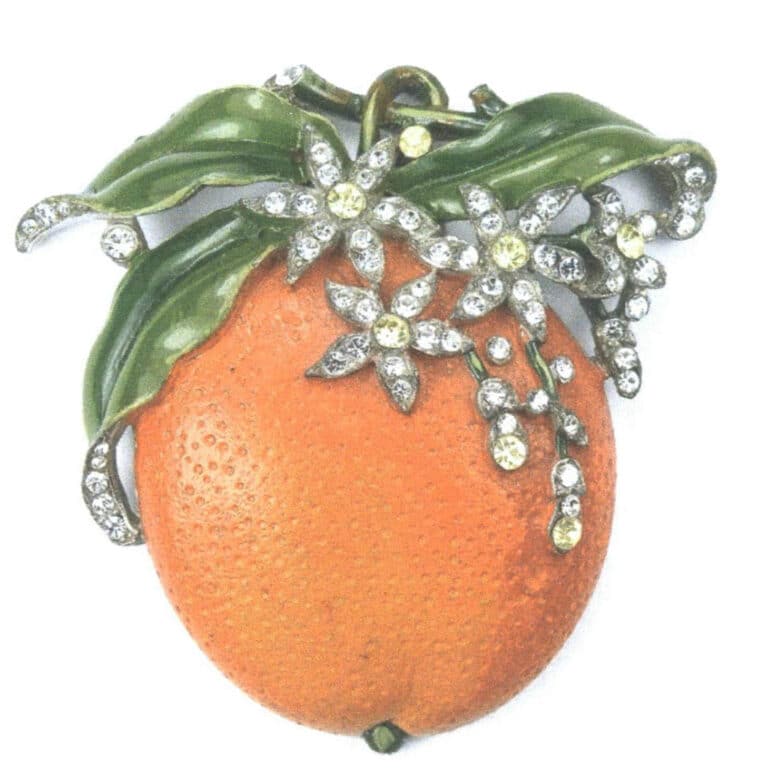

En la joyería moderna o la ornamentación tradicional, el esmalte plano se utiliza a menudo para dar color a las superficies metálicas. Más allá del simple efecto de colocar el esmalte en plano, los artistas suelen explotar efectos especiales con fines creativos. Algunos ejemplos son la superposición y mezcla de diferentes colores, los efectos especiales producidos por las reacciones entre el esmalte y el metal, y las interacciones únicas entre esmaltes con diferentes temperaturas de fusión cuando se exponen a altas temperaturas. En capítulos posteriores describiremos detalladamente cómo conseguir estos efectos especiales. A continuación se presentan algunos ejemplos de la aplicación del esmalte plano en joyería y pinturas decorativas.

En la pieza de joyería que se muestra en la Figura 3-2, tanto las hojas de naranjo como las secciones de piel de naranja utilizan técnicas de esmalte plano. Las hojas de naranjo presentan sutiles degradados creados con varios esmaltes verdes transparentes diferentes. Por el contrario, la sección de la piel de naranja reproduce vívidamente el color y la textura de la piel de naranja con varios esmaltes opacos de color naranja y amarillo aplicados sobre una placa base de metal texturado.

Figura 3-1 Proceso de aplicación del glaseado en una pieza de esmalte plana

Figura 3-2 Pieza de joyería realizada con la técnica del esmalte plano

La figura 3-3 muestra un broche antiguo que también emplea la técnica del esmalte plano. La base es dorada; las hojas crean un efecto degradado con esmalte amarillo transparente y verde claro transparente, y la parte de la flor utiliza esmalte rojo opaco para simular la suave textura de los pétalos. La coloración general es fresca, y el estilo, brillante.

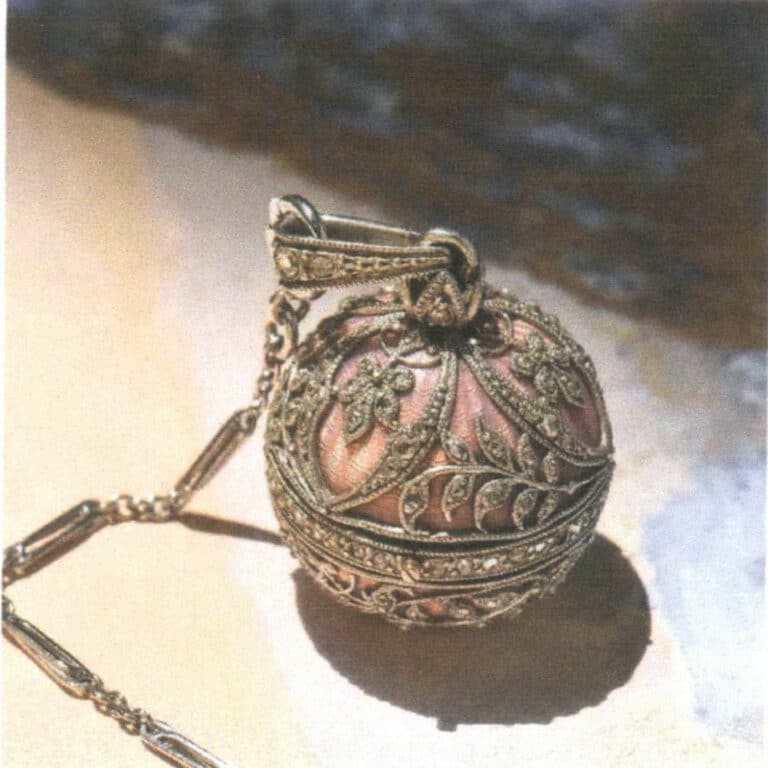

El colgante antiguo de la Fig. 3-4 utiliza una técnica decorativa similar. Los pétalos y las hojas del colgante tienen una fina capa de esmalte aplicada sobre una superficie metálica ligeramente texturada, que sirve como acento de color para toda la pieza. Esta es la aplicación más típica y común de la técnica del esmalte plano en joyería.

Figura 3-3 Broche antiguo

Figura 3-4 Colgante antiguo

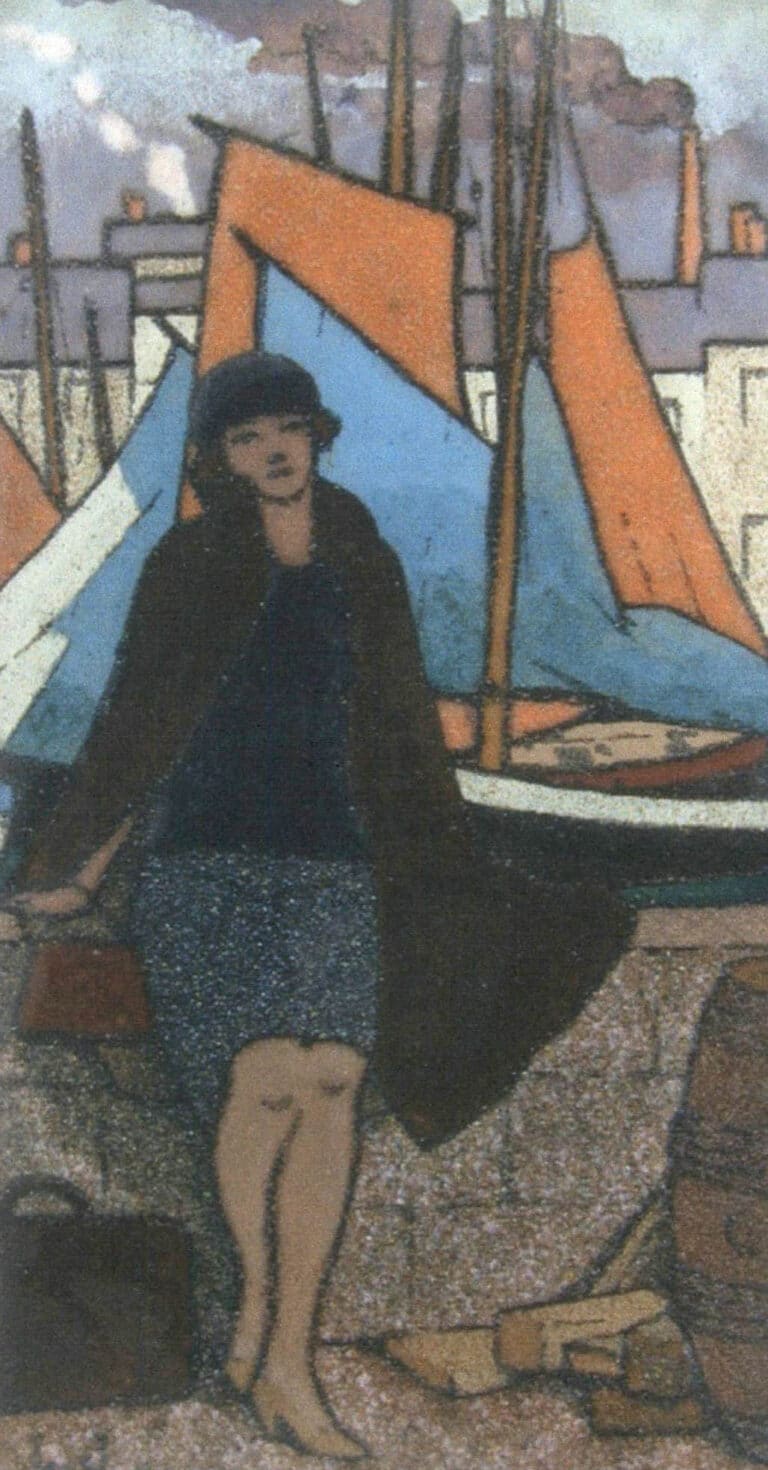

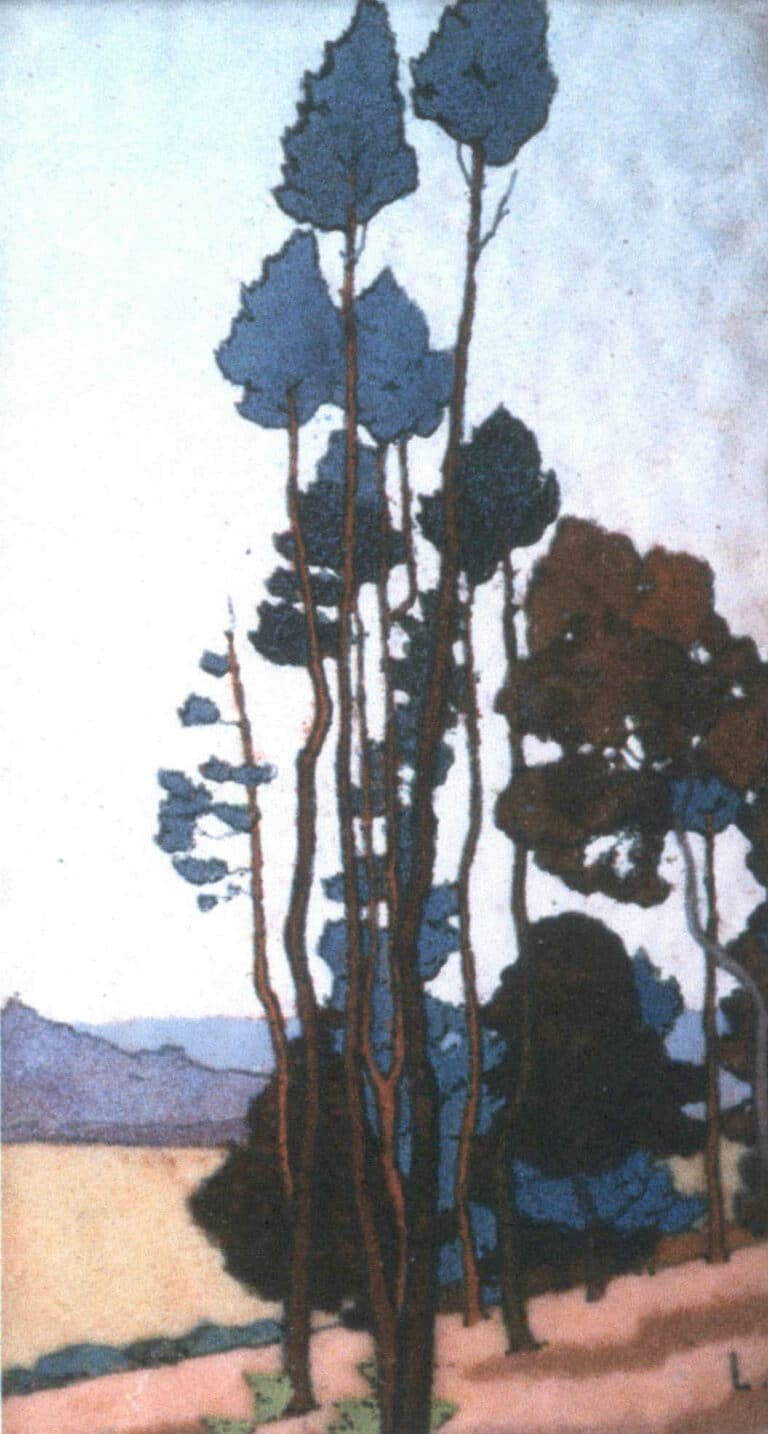

Figura 3-5 Una joven con falda y jersey

Figura 3-6 Paisaje de Tanak

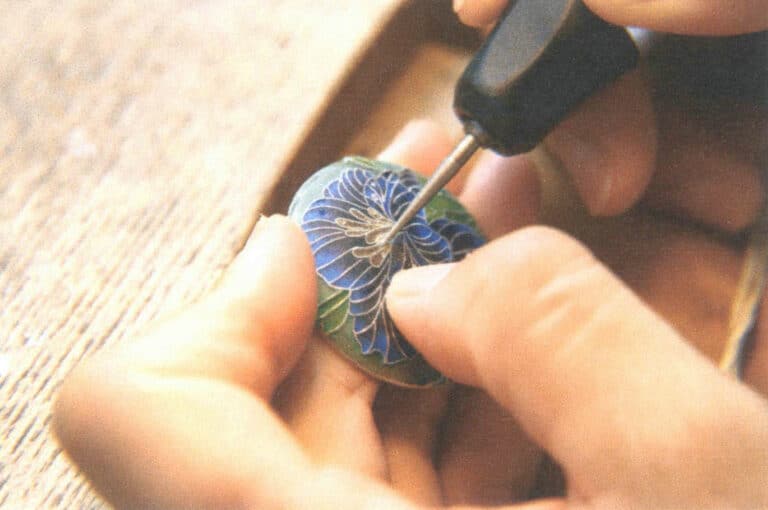

2. Técnica del esmalte cloisonné

El nombre francés de la técnica del esmalte cloisonné es "cloisonné", que significa "dividido" o "separado". El método de elaboración del esmalte cloisonné consiste en: doblar alambres metálicos planos muy finos en varios patrones según el diseño, colocarlos sobre una placa base metálica para formar muchas regiones separadas de diferentes tamaños y rellenar repetidamente estas regiones con esmaltes para cocerlas. La figura 3-7 muestra una pieza de cloisonné rellenada con esmaltes de diferentes colores durante su producción.

Tras la cocción, las obras de esmalte cloisonné aún necesitan ser lijadas y pulidas para conseguir un acabado liso y brillante.

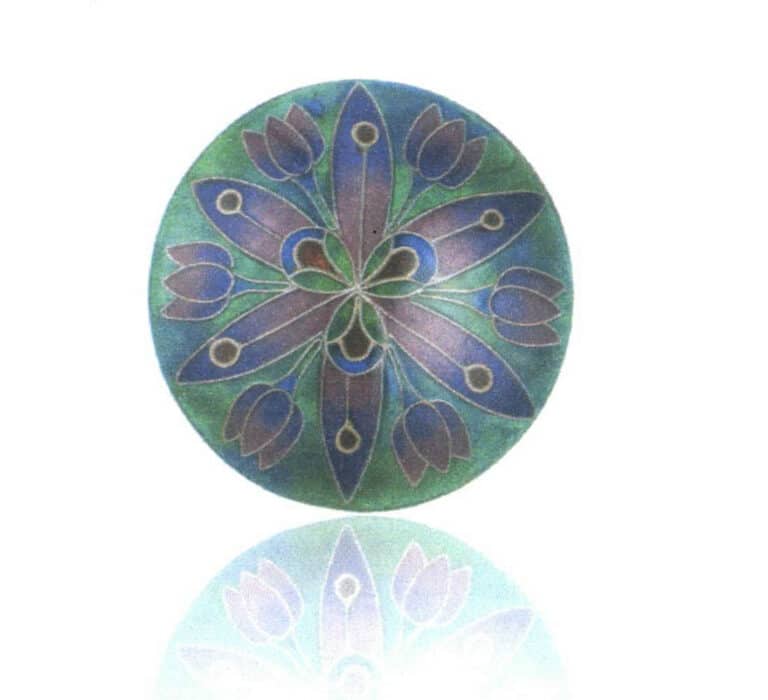

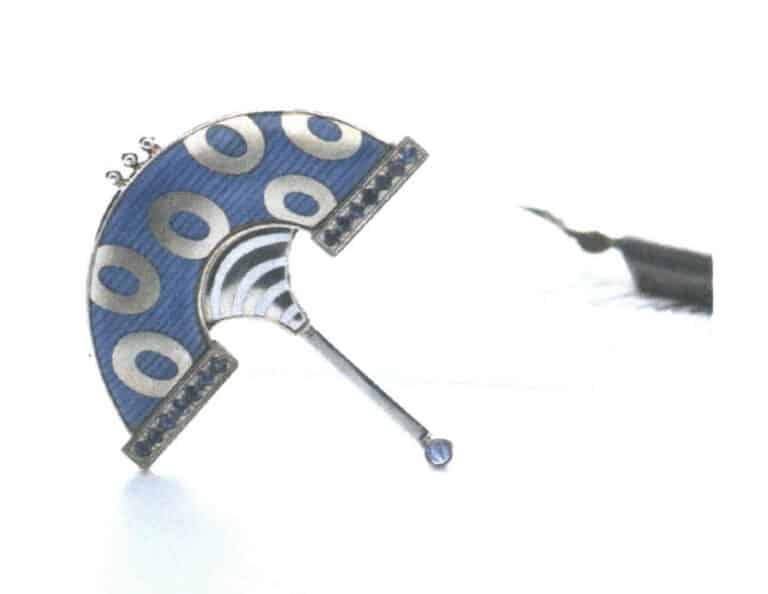

La técnica del esmalte cloisonné se caracteriza por múltiples pasos relativamente complejos, pero ofrece una gran capacidad de control y un bajo índice de fallos, lo que permite materializar al máximo la intención del diseño. Además, como la placa base de metal, los alambres metálicos y el esmalte están fuertemente unidos, la resistencia de la pieza aumenta. Los colores brillantes del esmalte combinados con las líneas finas y fluidas de los alambres metálicos crean un efecto muy decorativo, muy adecuado para expresar motivos y temas intrincados y densos. Pueden producir efectos cromáticos muy ricos y delicados. La figura 3-8 muestra una obra cloisonné en la que el diseño regular y simétrico aprovecha al máximo el efecto decorativo de los alambres de plata en la composición; varias líneas de arco de diferentes longitudes forman juntas un ritmo y una cadencia únicos.

Figura 3-7 Proceso de relleno de la técnica del esmalte cloisonné

Figura 3-8 Obra en cloisonné "Variaciones de flores acuáticas"

El cloisonné es la más antigua de las técnicas de esmaltado. Además de su lugar de origen -Europa-, también tiene una larga historia de desarrollo en China, Rusia y Japón. A continuación, dos artistas nos presentan brevemente la técnica cloisonné en China, el esmalte de filigrana en Rusia y la técnica "yūsen shippō" en Japón.

La famosa artesanía tradicional china, el cloisonné de China, es representativa de la técnica del esmalte cloisonné. La opinión común es que la tecnología cloisonné llegó de Occidente a China durante la dinastía Yuan, maduró en la dinastía Ming durante el periodo Xuande, y sólo adquirió el nombre de "Jingtailan" después de finales de la dinastía Ming y principios de la Qing. Aunque se llama Jingtailan, no se originó en los años Jingtai ni alcanzó entonces su máximo esplendor artesanal. Las piezas de cloisonné chinas son en su mayoría grandes vasijas con cuerpo de cobre; los alambres utilizados para el cloisonné son en su mayoría de cobre, que se dora tras la cocción. La mayoría de los esmaltes utilizados en el cloisonné chino son opacos, aunque algunas obras tienen cuerpos de oro o plata, en cuyo caso se suelen utilizar esmaltes transparentes. Como ya se ha dicho, en la elaboración del cloisonné chino se suelen soldar primero los alambres metálicos al cuerpo, y luego se rellenan y cuecen los compartimentos.

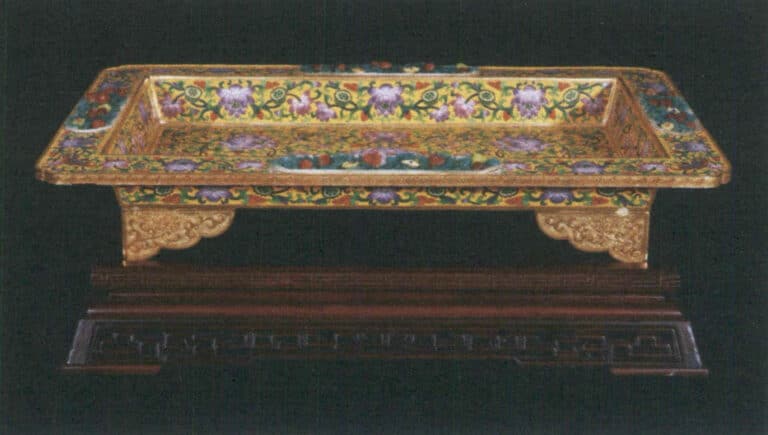

El maestro artesano Liu Yongseng es el heredero de la tercera generación del taller de cloisonné chino "Laotianli", establecido tras la apertura al público de la manufactura imperial Qing. Destaca en la restauración de reliquias culturales y la producción de cloisonné chino de estilo antiguo. Las obras del Sr. Liu siguen el estilo cortesano del cloisonné de Pekín, haciendo hincapié en el "qiaose" (rellenar cada área separada por alambres metálicos con un único color de esmalte distinto) con "yunse" como suplemento ("yunse" significa rellenar cada área con diferentes esmaltes para crear efectos de degradado y mezcla). Sus obras se caracterizan por un colorido brillante y espléndido, patrones de alambre nítidos y delicados, y formas de vasija estables y dignas; los motivos decorativos son principalmente auspiciosos, como dragones, fénix, grullas, ciervos, ruyi, fu y shou. La vasija de la figura 3-10 fue diseñada y fabricada para el antiguo rey Norodom Sihanouk de Camboya: un aguamanil con el fondo amarillo brillante propio del imperio, con motivos de loto rellenos de varios tonos de esmalte morado. El contraste de colores entre el amarillo y el púrpura logra una armonía confortable, lujosa pero no llamativa.

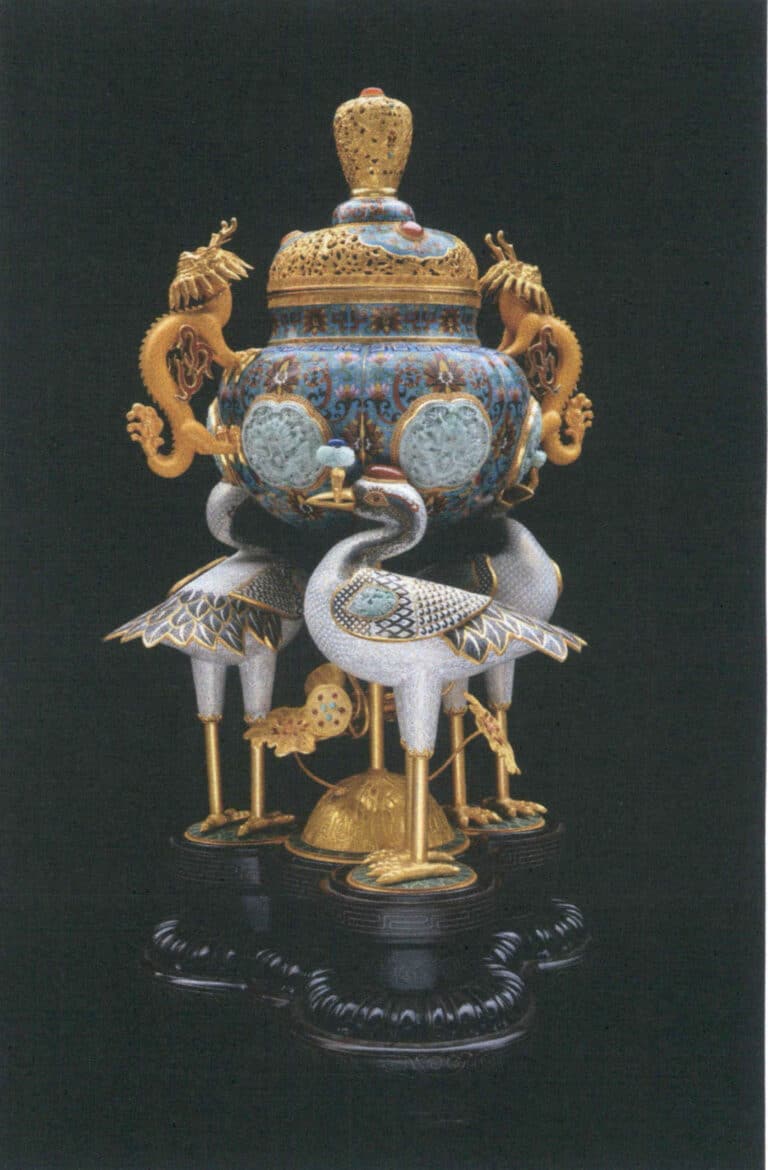

La imitación del incensario Ming de las Tres Grullas que se muestra en la figura 3-11 se diseñó tomando como base el incensario de las Tres Grullas de cloisonné de las cortes china Ming y Qing, al que se añadieron elementos decorativos tallados en jade. Tres grullas rodean el cuerpo del incensario y sus patas se apoyan en hojas de loto para formar los pies; el cuerpo está decorado con estilizados eslabones de grulla como motivos auspiciosos. Sencillo y suntuoso, ejemplifica la típica estética cortesana.

Figura 3-10 Vasija de agua de estilo cloisonné chino

Figura 3-11 Réplica de brasero de tres grúas estilo Ming

La técnica tradicional rusa del esmalte en filigrana, llamada "esmalte sobre filigrana" en inglés. Esta técnica se introdujo en Rusia desde Italia en el siglo XVI. En las técnicas de cloisonné, los alambres suelen ser planos y lisos, mientras que en el cloisonné tradicional ruso y ucraniano se utilizan alambres de flor, que se hacen retorciendo dos alambres finos y redondos en forma de cuerda y luego aplanándolos. Cada lado del alambre muestra una textura similar a una cuerda, de ahí el nombre de "esmalte sobre filigrana". Como se utiliza alambre de flor, una vez terminado el relleno de esmalte y la cocción, se suele omitir el paso final de pulido para no dañar el dibujo lateral de los alambres. Para el cloisonné chino, el cloisonné alambrado japonés o el cloisonné de otras regiones, el paso del pulido final es muy importante e indispensable. Debido a sus propias características técnicas, el esmalte ruso sobre filigrana, una vez acabado, tiene el esmalte en cada celda cerrada por alambre ligeramente rebajado, lo que produce un pequeño punto reflectante. Esto le da un aspecto distintivo: bajo la luz, el dibujo en forma de cuerda de cada alambre refleja la luz, y el esmalte dentro de los alambres también refleja, haciendo que la pieza sea particularmente brillante y resplandeciente.

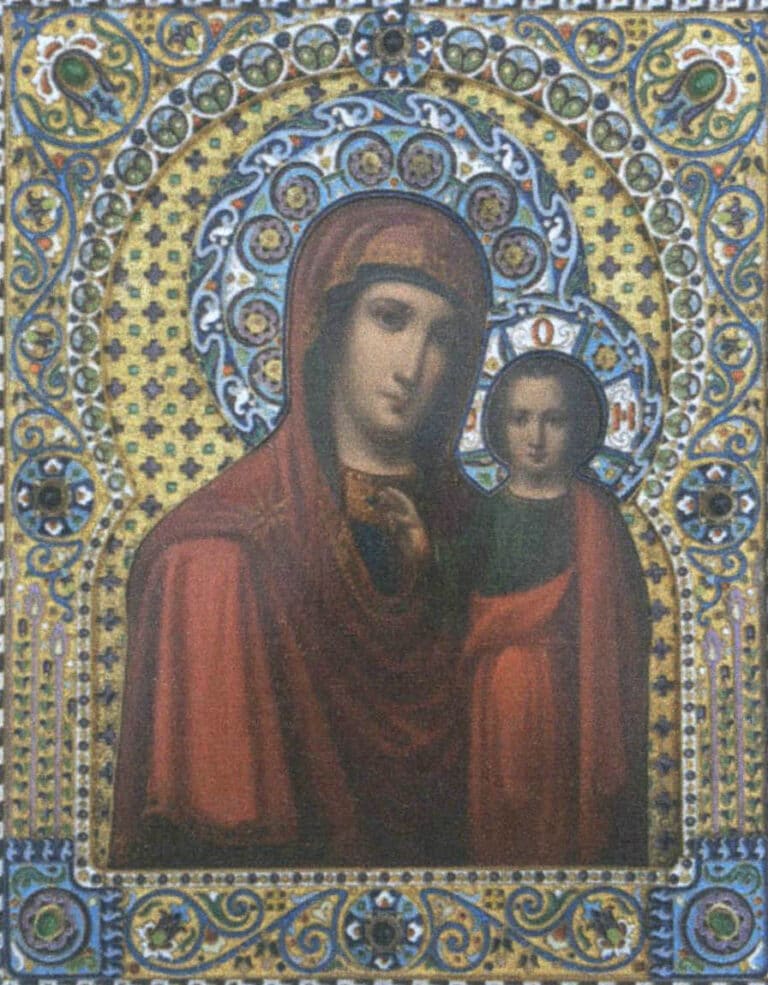

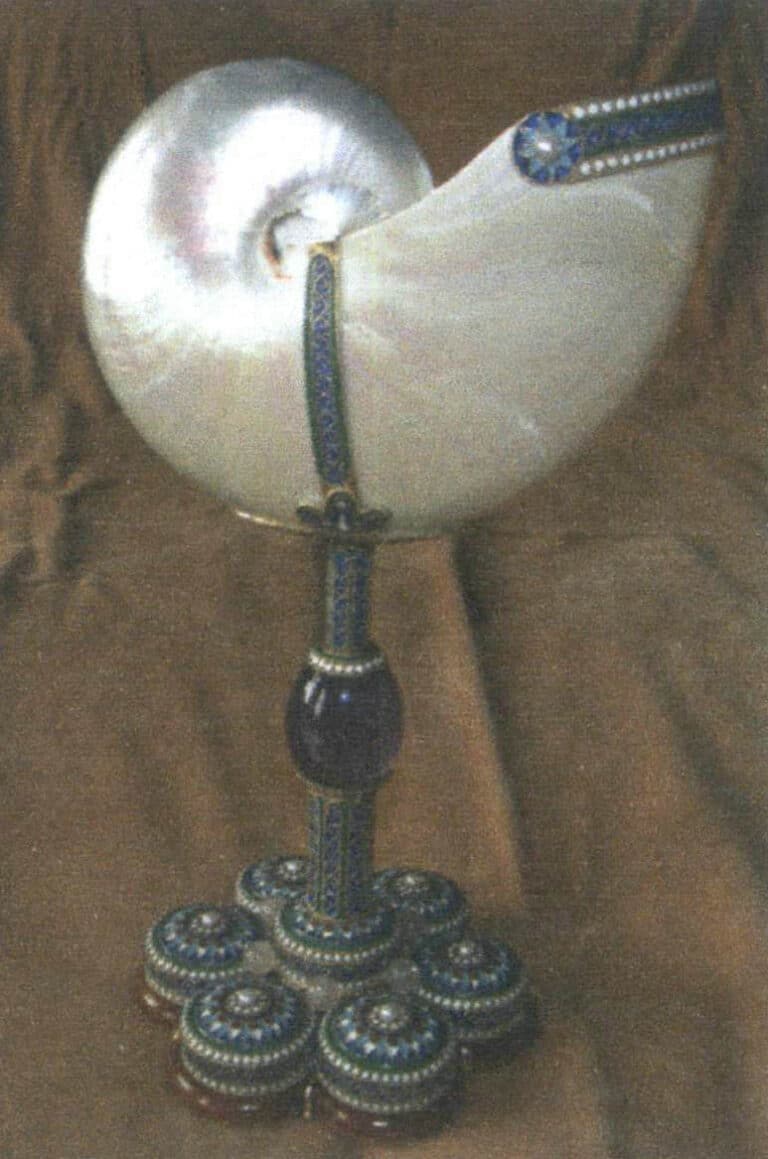

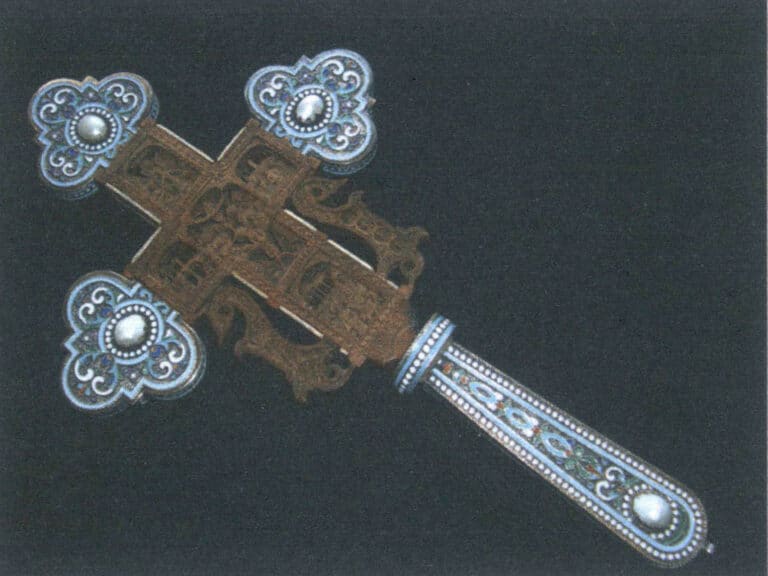

Martin Koval es un artista ucraniano tradicional del esmalte sobre filigrana que vive en Kiev; su familia ha producido esmalte sobre filigrana durante tres generaciones. Sus obras tienen una forma muy tradicional, sobre todo marcos de iconos, copas de concha, ewers o joyeros con forma de huevo. La figura 3-12 muestra un marco de icono esmaltado sobre filigrana realizado por él; el icono central procede de una pieza de porcelana pintada de principios del siglo XIX, y alrededor del icono hay lirios blancos realistas y diversos motivos decorativos geométricos. La filigrana utilizada es de alambre de oro, y el esmalte utilizado incluye blanco opaco, azul, verde y rojo, con varios degradados de color aplicados a los lirios. En este marco de icono se aprecia una combinación de las antiguas técnicas de filigrana, esmalte sobre filigrana y granulación, y se incrustan pequeñas piedras preciosas, lo que le confiere un aspecto muy decorativo. La figura 3-13 muestra una obra del abuelo de Martin Koval, Nikolai Koval: una copa de concha decorada con esmalte sobre filigrana, con elegantes motivos y colores sencillos típicos del estilo decorativo tradicional ucraniano. La figura 3-14 muestra una obra del padre de Martin Koval, Dmitry Koval: una cruz de madera decorada con esmalte sobre filigrana de plata.

Figura 3-12 Esmalte sobre marco de icono de filigrana

Figura 3-13 Copa de concha esmaltada en filigrana

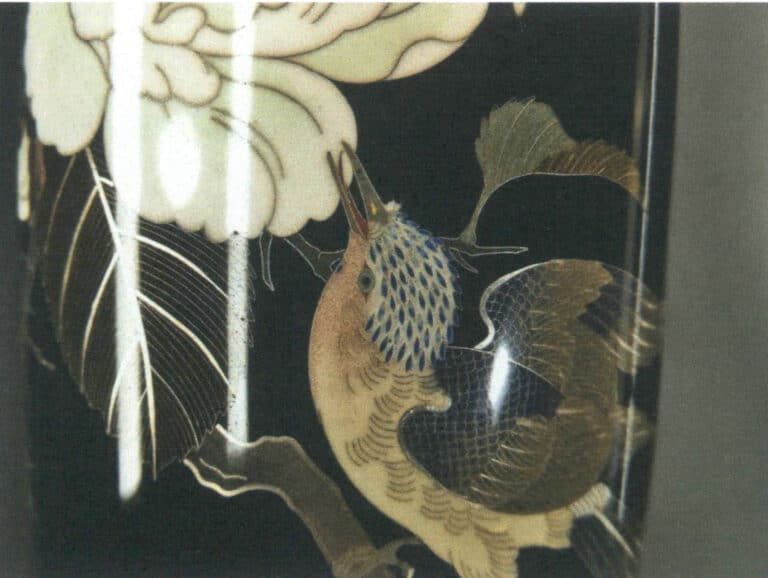

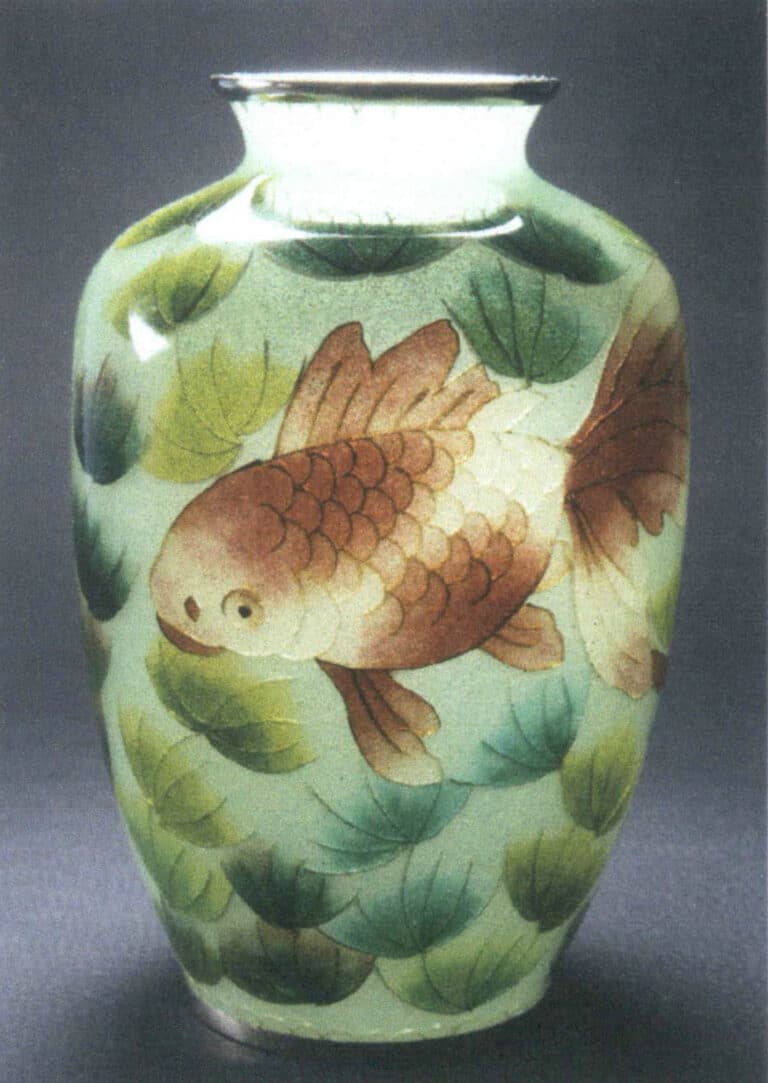

En la producción del cloisonné alambrado, una capa de esmalte utilizada como capa de fondo suele cocerse completamente sobre el cuerpo de cobre, y los alambres de plata se pegan después a esta capa de esmalte con alginato (pegamento de algas) para su cocción. Cuando el esmalte se funde, los alambres de plata quedan adheridos al cuerpo por esa capa de esmalte, evitando así los efectos de la soldadura sobre el esmalte. Este método hace que los colores del esmalte cloisonné sean muy puros y delicados, y también permite el uso extensivo de esmaltes transparentes. Los productos tradicionales japoneses de cloisonné son en su mayoría pequeñas vasijas, con colores suaves y paletas elegantes y armoniosas; los motivos decorativos suelen ser ramas en flor y pájaros, y los motivos decorativos muestran características distintivas de la cultura japonesa. La figura 3-16 muestra un jarrón de cloisonné Owari del periodo Meiji de la colección del señor Zhou Jie. Owari, situado en la prefectura de Aichi, fue el centro de la fabricación tradicional de cloisonné, y el periodo Meiji fue una época de pleno desarrollo de las técnicas de cloisonné, por lo que esta pieza ofrece una visión de la época de máximo esplendor del cloisonné alambrado.

El fondo de este jarrón es de nasukon (un color tradicional japonés que recuerda al de la berenjena, de un púrpura intenso y brillante). Sobre este fondo de nasukon se representa una peonía blanca y un pinzón de montaña posado en su rama. La figura 3-17 muestra una sección detallada del jarrón. En esta imagen se aprecia claramente la gradación del color del esmalte en los pétalos; la transición del verde muy pálido y tenue del centro de la flor al blanco de los bordes de los pétalos es exquisitamente sutil.

Lo asombroso no es sólo la aplicación uniforme y delicada del vidriado base y los suaves degradados de color nebuloso, sino también los alambres de plata ricamente variados. La figura 3-18 muestra una comparación entre la sección de la rama y la cabeza del pinzón del jarrón. A diferencia de la técnica común del cloisonné, que suele emplear alambres de un tamaño uniforme en toda la pieza, en esta obra se emplean alambres de plata de varios grosores diferentes según las necesidades de la representación del motivo. Los alambres más gruesos delinean las ramas, mientras que las plumas del pájaro se representan con alambres extremadamente finos y densamente dispuestos. Además, el grosor de una misma línea puede variar, como se ve en las líneas que representan las plumas del hombro del pinzón. Esta artesanía inimaginablemente refinada produce un efecto rico, delicado y muy expresivo, que recuerda a una magnífica pintura de pájaros y flores al estilo gongbi.

Figura 3-16 Jarrón de cloisonné Owari del periodo Meiji

Figura 3-17 Tratamiento de la gradación de los colores de esmalte

Figura 3-18 Ricas variaciones de alambre de plata en un jarrón cloisonné Owari

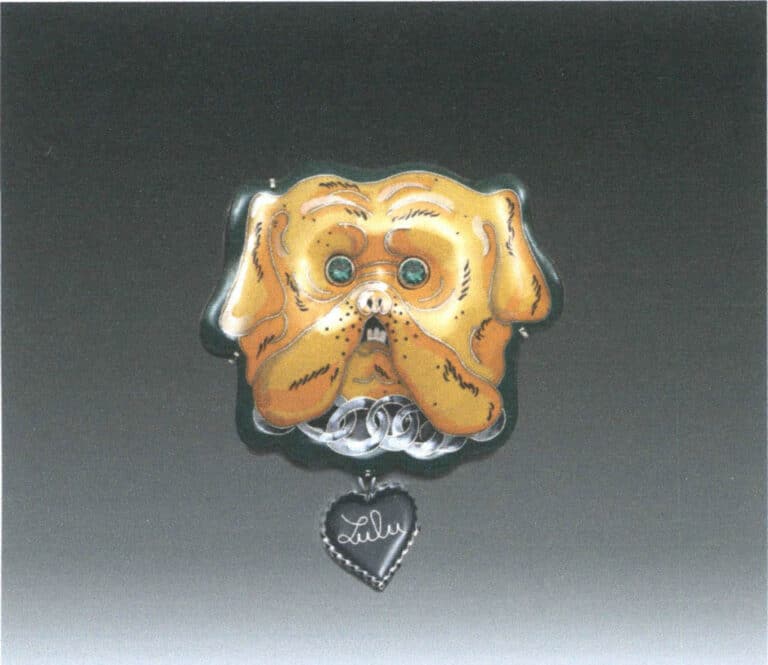

La figura 3-20 muestra obras de la artista joyera canadiense Aurelie Guillaume. Todas sus piezas están realizadas en cloisonné, con combinaciones de colores brillantes, imágenes vivas y muy reconocibles. Son obras de joyería lúdicas, llenas de ideas caprichosas. El colgante de la imagen es una pieza de una serie; su título es "Amigo, ¿sabes que te quiero?". Cuando los títulos de cada pieza de la serie se colocan en el orden correcto, forman un pequeño poema sobre la amistad.

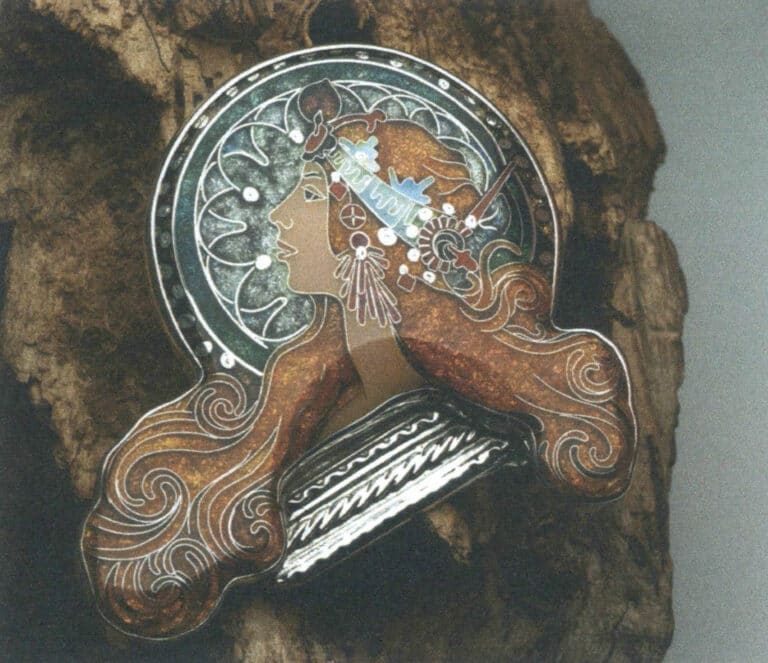

La figura 3-21 muestra una pieza de la artista joyera georgiana Miranda Tsertsvadze. Los cuadros de Mucha inspiran esta obra; tanto sus líneas como sus colores están llenos de encanto onírico y estético. Explota plenamente las ventajas de la técnica cloisonné, utilizando variaciones en el grosor de los alambres de plata para expresar líneas de contorno relativamente más fuertes, así como delicadas y gráciles líneas de detalle.

De estas obras se desprende que la pulcritud y finura del cloisonné lo hacen muy adecuado para las exigencias decorativas de la joyería, aportando a las joyas colores ricos y una textura única que otras técnicas no pueden conseguir.

Figura 3-20 Colgante "Amigo, ¿sabes que te quiero?"

Figura 3-21 Tavtmaqala

3. Técnica del esmalte champlevé

El esmalte champlevé es también uno de los primeros métodos de esmaltado que aparecen en la historia de la artesanía del esmalte cloisonné. Aun así, el nombre "esmalte champlevé" no es del todo exacto, porque casi todas las técnicas de esmaltado implican rellenar con esmalte zonas bordeadas de metal; "incrustado" no refleja con precisión las características de esta técnica. El término francés "champlevé" significa literalmente "esculpido" y se refiere a la práctica del grabado de eliminar partes de una plancha de metal. Esta descripción se acerca más al proceso real. Esta técnica se basa en el vaciado, el craquelado o el uso de ácidos para grabar depresiones de modo que algunas zonas de la superficie metálica queden más bajas que otras; a continuación, se aplica pasta de esmalte en las zonas rebajadas y se cuece, y finalmente se pule la pieza.

La técnica champlevé es adecuada para recipientes, joyas o placas de esmalte, y también para crear obras relativamente grandes. En comparación con el cloisonné, su estilo decorativo resulta algo más tosco y produce un mayor impacto visual.

Muchas de las primeras obras de arte realizadas con esmalte que se conservan son piezas champlevé, lo que demuestra que éste era un método utilizado con frecuencia en el desarrollo temprano de la elaboración del esmalte. Entre los métodos para crear sustratos metálicos, la técnica del grabado es relativamente fácil de ejecutar, por lo que muchas obras champlevé se produjeron utilizando el grabado.

El procedimiento específico de grabado es el siguiente: se recubre la plancha de metal o la forma metálica tridimensional con un barniz según el diseño y se sumerge en un baño de ácido; las zonas cubiertas por el barniz conservan la superficie metálica original, mientras que las zonas no protegidas se corroen para formar depresiones; una vez que las depresiones alcanzan la profundidad requerida, se saca el metal del ácido para detener el grabado; se refina y limpia el dibujo grabado para que los bordes queden más nítidos; a continuación, se aplica esmalte vitrificado en las depresiones y se cuece al fuego. En todo el proceso, la fase de grabado es crucial. La nitidez de los bordes del motivo grabado y la profundidad de las depresiones influirán en gran medida en los resultados posteriores de la cocción del esmalte.

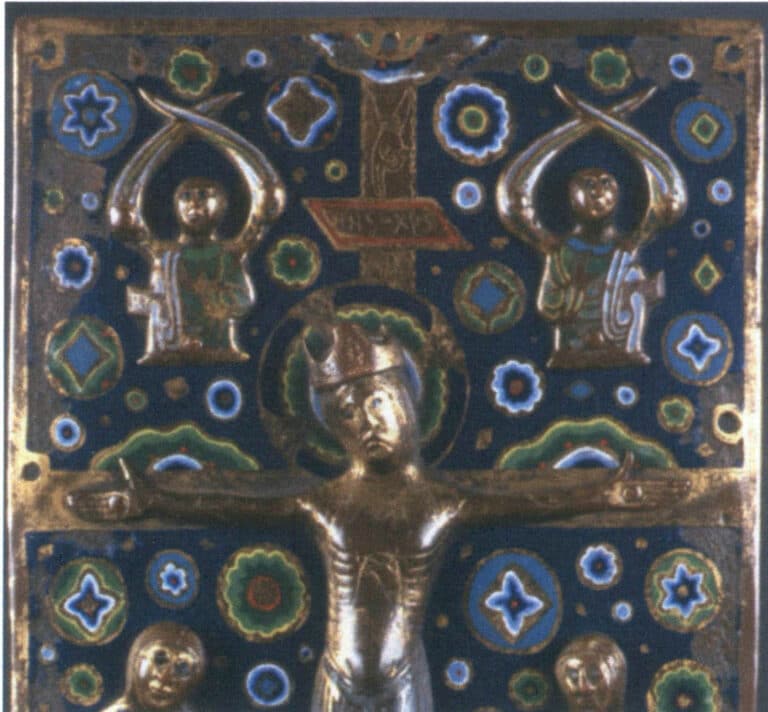

Las figuras 3-22 y 3-23 muestran colecciones del Museo de Bellas Artes de Limoges (Francia). La figura 3-22 es una pieza de cobre esmaltada al estilo champlevé del siglo XII que mide 3 cm×6 cm; probablemente fue un panel decorativo de una caja. La figura 3-23 es una obra del siglo XIII, también realizada con la técnica del esmalte champlevé, que sirvió como panel decorativo inserto en una caja relicario.

Figura 3-22 Panel decorativo de base de cobre realizado con técnica de esmalte champlevé

Figura 3-23 Panel decorativo realizado con la técnica del esmalte champlevé

Figura 3-25 Colgante realizado con la técnica del esmalte champlevé

Figura 3-26 Broche realizado con la técnica del esmalte champlevé

4. Técnica del esmalte Basse-Taille

La técnica del esmalte basse-taille comenzó en el Renacimiento, cuando aparecieron en Italia los esmaltes transparentes. La luz puede atravesar la capa de esmalte transparente, proyectarse sobre la superficie metálica que hay debajo y reflejarse, produciendo un efecto de color muy brillante. Fue precisamente la aparición de los esmaltes transparentes lo que dio origen a la técnica del esmalte dorado. En la historia del desarrollo del esmalte bajo cola, los avances en la técnica siempre se han basado en el progreso de los materiales y las herramientas.

Lo que se denomina "esmalte basse-taille", también llamado por algunos "esmalte calado", se denomina "Basse-taille" en francés. El método específico consiste en grabar primero en la base metálica patrones subyacentes finos y regulares mediante métodos de tallado en metal, a menudo curvas intrincadas y ordenadas. Después se aplica una fina capa de esmalte transparente y se cuece.

Como el esmalte es transparente, los motivos grabados en la placa base de metal aparecen con claridad. Los intrincados dibujos crean complejos y variados reflejos difusos de la luz, y cuando se ven a través de los colores puros y translúcidos del esmalte, toda la pieza presenta un efecto rico y resplandeciente. La parte central azul del colgante antiguo que se muestra en la figura 3-27 se realizó con la técnica del esmalte guilloché. El esmalte basse-taille se utilizó con frecuencia en la joyería antigua de los años 1920 a 1930, lo que indica que fue una técnica popular durante ese periodo.

La figura 3-28 muestra un reloj de bolsillo antiguo con motivos finamente grabados sobre una placa base de plata, recubierta de un esmalte rosa transparente.

En la actualidad, el esmalte basse-taille sólo se encuentra en la joyería de alta costura. La figura 3-29 muestra un colgante de la marca rusa de alta joyería Ilgiz Fazulzyanov: el payaso que sostiene un ópalo lleva un sombrero y una chaqueta con motivos a cuadros realizados con la técnica del esmalte basse-taille.

La ventaja de la técnica del esmalte basse-taille es que, siempre que los dibujos de la base metálica se traten con suficiente delicadeza y el color del esmalte sea puro y claro, es poco probable que la presentación final de la pieza presente problemas. Esto, en cierta medida, reduce la dificultad y la posibilidad de fallos durante el proceso de cocción del esmalte y aumenta la controlabilidad del proceso de producción.

Al principio, el grabado de patrones en metal se hacía a mano con herramientas especializadas; más tarde, con la mejora de los equipos técnicos, aparecieron dispositivos semimanuales de grabado en metal. Ahora, múltiples métodos pueden sustituir al grabado a mano. Por ejemplo, la fundición a la cera perdida, el grabado por láser y la impresión en 3D pueden conseguir efectos en las placas metálicas similares a los del grabado en metal, reduciendo enormemente la dificultad técnica y el coste.

Figura 3-27 Colgante antiguo

Figura 3-28 Reloj de bolsillo antiguo francés

Figura 3-29 Payaso

5. Técnica del esmalte Plique-à-jour

Debido a su especial estructura, la técnica del esmalte plique-à-jour requiere un estricto control de la temperatura durante la cocción. Por lo tanto, esta técnica sólo maduró verdaderamente cuando aparecieron los hornos de esmalte capaces de controlar la temperatura de forma estable. Los inventos, avances tecnológicos e innovaciones de la Revolución Industrial europea supusieron un salto adelante en la artesanía de la joyería durante el periodo Art Nouveau; la técnica del esmalte plique-à-jour comenzó a utilizarse ampliamente en el diseño de joyas a partir de ese periodo. Muchas piezas de joyería esmaltadas representativas de la época Art Nouveau utilizaban el esmalte plique-à-jour. La figura 3-31 muestra colgantes de esmalte plique-à-jour de alrededor de 1900, durante el periodo Art Nouveau.

Existen varios métodos de cocción para el esmalte calado. El más habitual consiste en colocar la estructura metálica preparada en posición horizontal y una lámina de mica natural debajo. A continuación, se coloca el esmalte en las cavidades de la estructura metálica para su cocción. Dado que la mica y el esmalte no son adhesivos, después de la cocción, la pieza puede retirarse de la lámina de mica para obtener una pieza de esmalte plique-à-jour. La ventaja de este método es que la pieza se cuece en posición horizontal, por lo que los requisitos de control de temperatura no son muy estrictos y la cocción es menos difícil; el inconveniente es que la capa de esmalte es relativamente gruesa después de la cocción, lo que afecta a la translucidez. La pieza de prueba de esmalte calado que se muestra en la figura 3-32 presenta los problemas de una capa de esmalte plique-à-jour demasiado gruesa y una mala transmisión de la luz.

Figura 3-31 Colgante antiguo

Figura 3-32 Pieza de prueba de esmalte Plique-à-jour con una capa de esmalte excesivamente gruesa.

Otro método, denominado cocción vertical, consiste en colocar la estructura metálica en posición vertical y aplicar el esmalte a lo largo de los bordes de la cavidad en capas concéntricas desde el exterior hacia el interior hasta rellenar la cavidad. Este método se utiliza generalmente para pequeñas piezas de joyería de esmalte; la cocción de esmalte plique-à-jour en los ejemplos de artesanía de este libro utiliza este método. Sus ventajas son que la capa de esmalte es muy fina y muy translúcida al terminar, y como el esmalte no entra en contacto directo con otros materiales durante la cocción, el esmalte permanece puro y libre de impurezas. Sin embargo, este método de cocción exige un control muy preciso de la temperatura, así como una gestión cuidadosa de la humedad, el tiempo y la técnica al aplicar el esmalte. Un ligero descuido puede causar diversos problemas durante la cocción. Los pendientes de esmalte plique-à-jour que se muestran en la figura 3-33 se hicieron con este método de cocción vertical, y se puede ver que las capas de esmalte son muy finas y translúcidas.

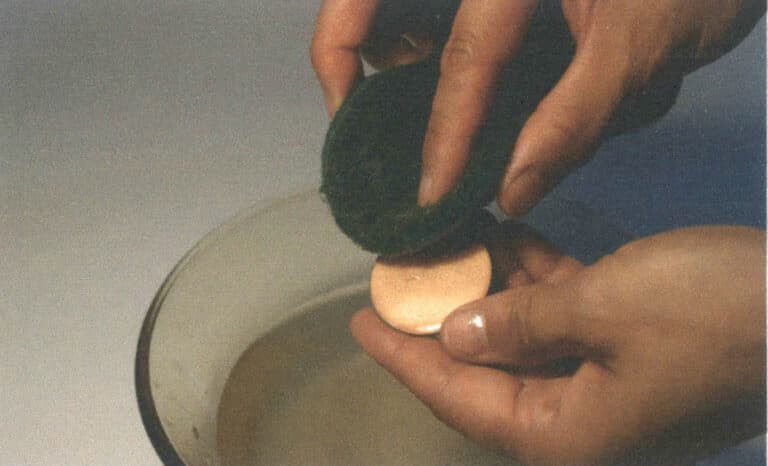

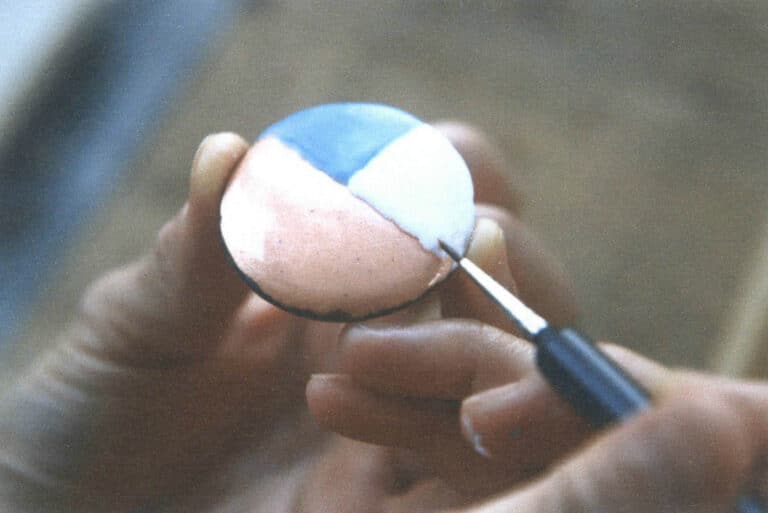

El tercer método es la técnica tradicional japonesa del esmalte plique-à-jour ahuecado, utilizada principalmente para fabricar vasijas. Lo que nosotros llamamos esmalte plique-à-jour ahuecado se denomina en Japón shōtai shippō-yaki (también llamado detai shippō-yaki). El proceso tradicional consiste en crear patrones sobre un sustrato de cobre con alambres de plata y pasta de esmalte del mismo modo que el cloisonné; tras la cocción en un horno, la superficie se esmerila, luego se vierte un ácido en el interior del sustrato y, tras una serie de tratamientos, el sustrato metálico se corroe para producir un recipiente esmaltado sin sustrato y con efecto ahuecado. La figura 3-34 muestra una pieza del trabajo tradicional japonés shōtai shippō. Las ventajas de este método son que grandes áreas del esmalte pueden transmitir la luz, los patrones se pueden hacer extremadamente finos con los alambres, la pieza se puede diseñar a una escala relativamente grande, y el trabajo acabado tiene un efecto visual magnífico, agraciado. Las desventajas son que el proceso es complejo, el tiempo de producción es largo, el proceso de corrosión es difícil de controlar y tiene un alto índice de fallos. Además, las zonas de esmalte transparente sin soporte metálico suelen ser bastante extensas en este tipo de piezas. Si el diseño estructural de la forma base no es razonable, las tensiones conflictivas entre el esmalte y los alambres de plata pueden hacer que las secciones de esmalte sean propensas a agrietarse.

Figura 3-33 Pendientes de esmalte Plique-à-jour cocidos por el método de cocción sólida

Figura 3-34 Jarrón japonés shōtai shippō.

6. Técnica del esmalte pintado

Cabe destacar que la técnica del esmalte pintado se desarrolló plenamente en la región china de Guangzhou. En el vigésimo tercer año del reinado de Kangxi (1684), el gobierno Qing abrió cuatro puertos costeros -Guangzhou, Xiamen, Ningbo y Songjiang- y estableció las aduanas Yue, Min, Zhe y Jiang para gestionar el comercio de ultramar. Tres años después, por invitación del emperador Kangxi, el rey Luis XIV de Francia envió a China una misión de seis misioneros con diversos conocimientos y habilidades, que trajeron como regalo objetos de esmalte pintado. A partir de entonces, la técnica del esmalte pintado fue favorecida por la corte Qing. Durante el periodo Kangxi, la corte creó el "Taller de Esmalte de la Corte Interior", dedicado a la investigación de la técnica del esmalte pintado y al desarrollo de pigmentos de esmalte. Los registros históricos indican que el Taller de Esmalte de la Corte Interior invitó en repetidas ocasiones a artesanos franceses y de Guangdong a Pekín para crear obras de esmalte pintado. Durante los reinados de Yongzheng y Qianlong, se produjeron grandes cantidades de productos de esmalte pintado en la zona de Guangzhou, con una artesanía cada vez más refinada; a finales del periodo de Qianlong, se había alcanzado la producción en masa, e incluso se exportaban productos a Europa y a regiones islámicas. En la segunda mitad del siglo XX, se estableció la "Cooperativa de Producción de Esmaltes Qing de Artesanía Especial Tanbu" en Tanbu Town, distrito de Huadu, Guangzhou; en 1981, pasó a llamarse "Fábrica de Esmaltes Huaxian", y en 1986, se fundó la "Fábrica de Esmaltes del Distrito de Huadu". Sus productos eran principalmente artículos de esmalte pintado producidos para la exportación con el fin de obtener divisas. A día de hoy, los artesanos descendientes de ese linaje siguen practicando la producción de esmalte pintado en el distrito de Huadu, Guangzhou. El esmalte pintado de Guangzhou tiene un estilo decorativo y unas características técnicas distintivas -fusión Este-Oeste-; sus temas son principalmente motivos florales chinos, y los motivos auspiciosos tradicionales se combinan a menudo con figuras occidentales.

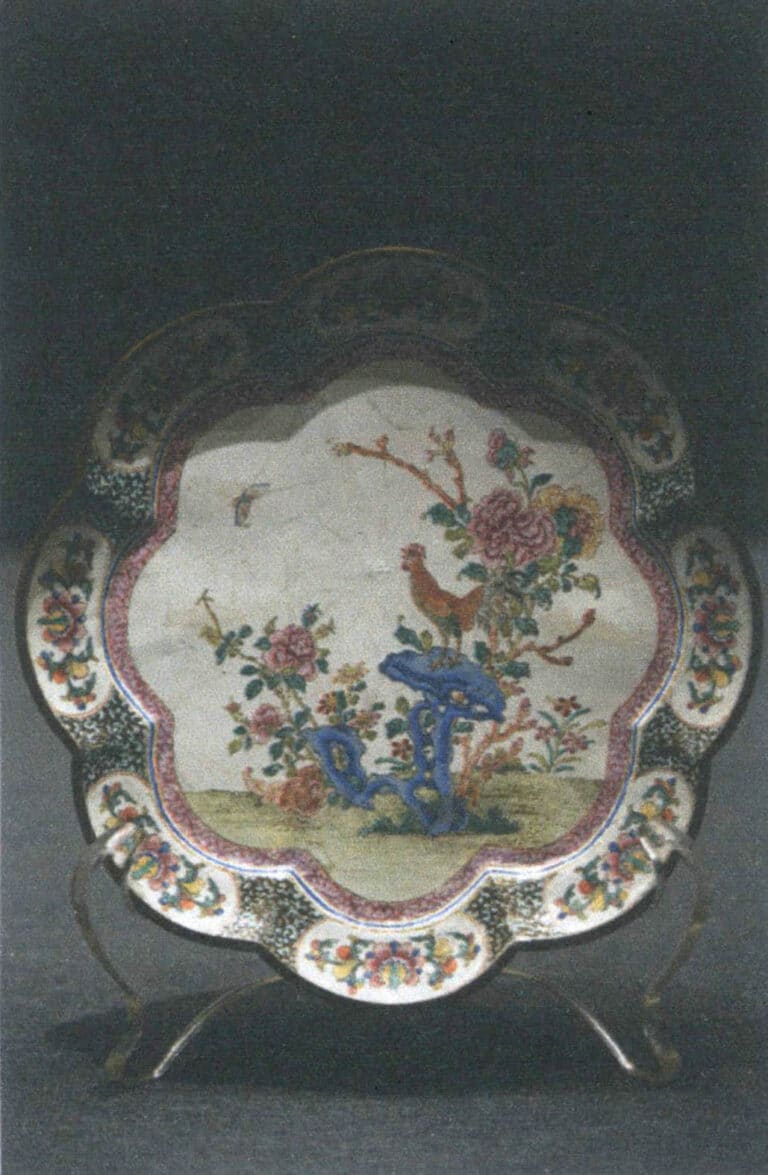

La figura 3-36 muestra un plato de esmalte pintado de mediados del periodo Qing, decorado con el motivo tradicional chino que simboliza el rango oficial y la riqueza. El diseño incluye un gallo cacareando, que significa "gong ming" (éxito en los exámenes imperiales, homófono de "cacareo público"). El plato emplea principalmente técnicas de pintura occidentales; la diferencia con el esmalte pintado europeo radica en el contorno, que utiliza claramente las pinceladas de trazo de la pintura gongbi tradicional china. La figura 3-37 muestra un detalle de un plato de esmalte pintado de Guangzhou que data del reinado de Yongzheng de la dinastía Qing. En esta pieza se aprecia con mayor claridad la técnica tradicional de delineado gongbi.

Figura 3-36 Plato con borde de flor y motivo "Rango oficial y riqueza" de mediados de la dinastía Qing

Figura 3-37 Detalle de un plato de esmalte pintado del periodo Yongzheng, Qing

En comparación con otras técnicas de esmaltado, el esmalte pintado difiere en la finura del polvo de esmalte, los métodos de preparación del esmalte, las formas de aplicación del esmalte e incluso la temperatura de cocción, por lo que se trata de una artesanía del esmalte muy especial.

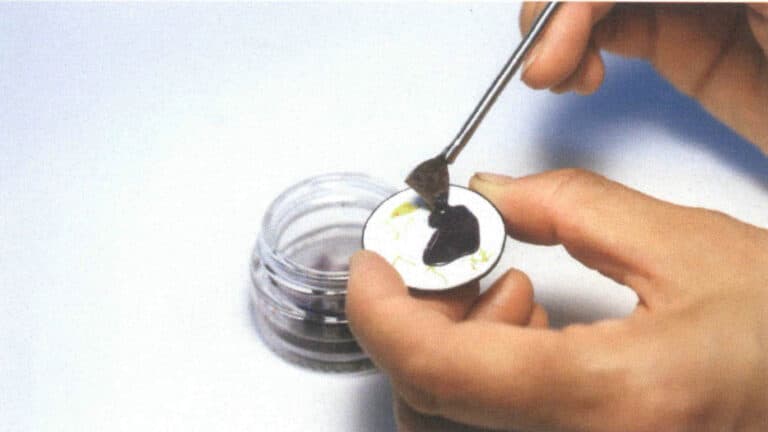

El polvo de esmalte para esmalte pintado es mucho más fino que las partículas de esmalte ordinarias; no se puede lavar ni moler con agua y debe mezclarse con aceites esenciales vegetales y aceites neutros. El método de esmaltado utiliza un pincel extremadamente fino para recoger el esmalte y pintar el diseño, por lo que la técnica de esmaltado es más parecida a la pintura. La temperatura de cocción también es mucho más baja que la de otras técnicas de esmaltado, y debe controlarse por debajo de 760°C.

La técnica del esmalte pintado permite una representación muy detallada, así como la experimentación espontánea del color; puede lograr efectos como la acuarela o como la pintura al óleo. Requiere una gran habilidad pictórica por parte del fabricante, aunque la dificultad de cocción es relativamente menor que la de otras técnicas de esmaltado. Por su delicada y rica capacidad expresiva, es popular tanto en la joyería artística moderna como en el diseño de joyas comerciales. En la creación de joyería artística moderna, el esmalte pintado se utiliza sobre todo para realizar imágenes a pequeña escala o en combinación con otras técnicas de esmaltado; en la joyería comercial, suele emplearse para decorar las esferas de relojes de alta gama.

La característica del esmalte pintado es que puede conseguir efectos pictóricos ricos y delicados en obras muy pequeñas; los fabricantes necesitan incluso utilizar microscopios para ayudarse a pintar, por lo que también se le llama "esmalte pintado en miniatura".

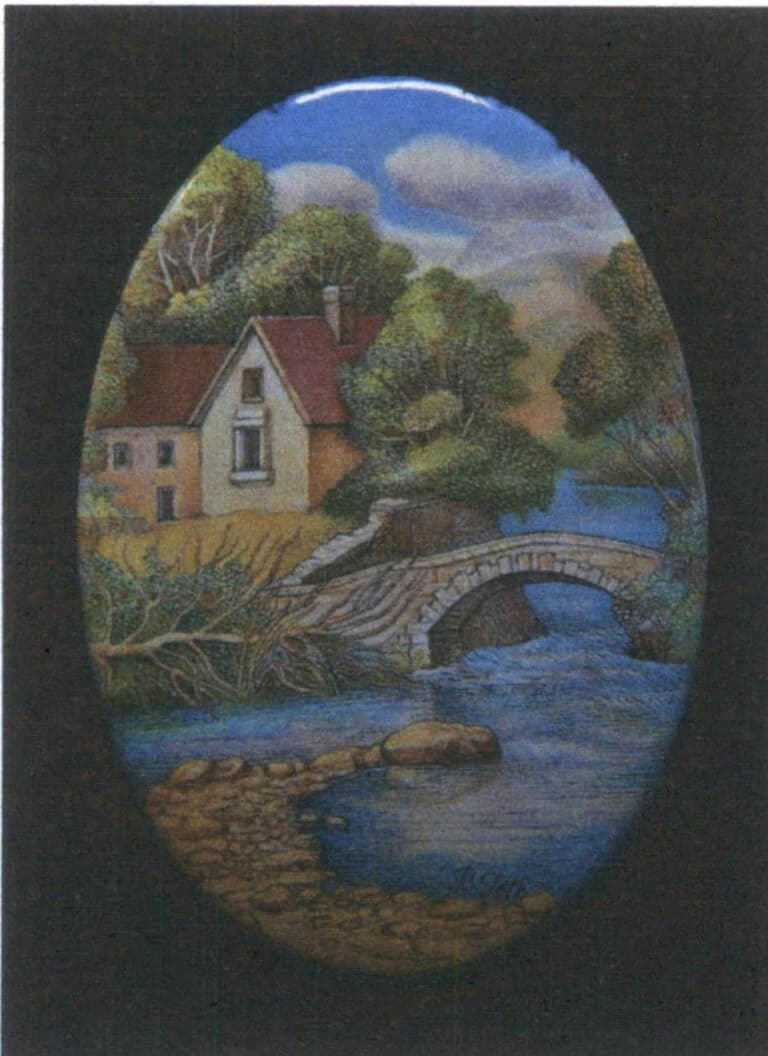

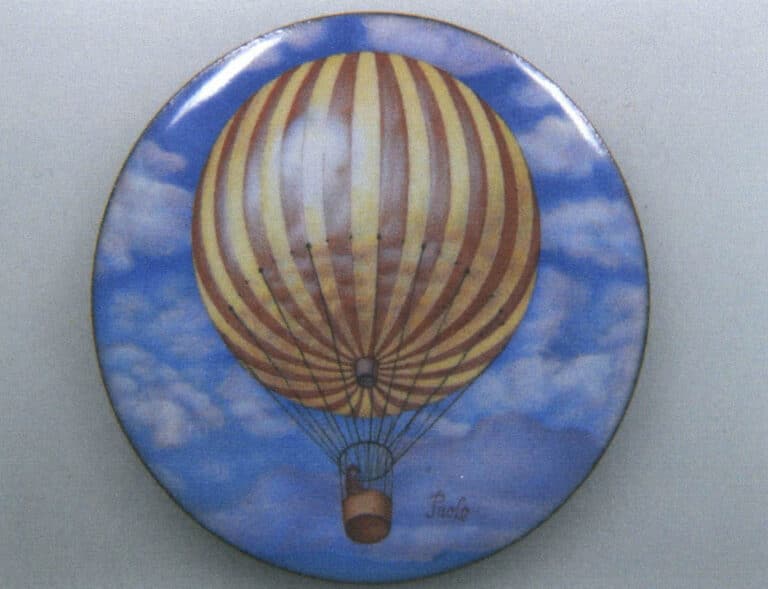

El artista húngaro Pál Tóth fue ilustrador; empezó a crear obras en esmalte en 1981. Sus obras, en las que a menudo utilizaba técnicas de cloisonné y champlevé, fueron derivando gradualmente hacia el esmalte pintado. Pál Tóth lleva 20 años dedicándose al esmalte pintado. Como artista profesional del esmalte, ha producido un gran número de obras de esmalte pintado, la mayoría realizadas sobre sustratos de cobre. Sus obras de esmalte pintado ganaron el Gran Premio de la Asociación de Artistas Húngaros en 2010, y con frecuencia es invitado a exponer o dar clases por toda Europa, con compromisos en el Reino Unido, la República Checa, los Países Bajos, Alemania y otros lugares. Los temas de las obras de Pál Tóth proceden a menudo de la naturaleza, como animales, plantas y paisajes. La figura 3-39 muestra una esfera pintada con esmalte que representa una garza entre juncos; la figura 3-40 muestra una esfera con temática paisajística; la figura 3-41 muestra otra de sus esferas pintadas con esmalte, que representa globos aerostáticos de colores en el cielo. Estas obras revelan la delicada pincelada de Pál Tóth y su amor por la naturaleza.

Figura 3-40 Esfera esmaltada pintada 2

Figura 3-41 Esfera esmaltada pintada 3

7. Técnica del esmalte grisalla

Grisalla significa pintura gris monocroma con efecto de relieve. A diferencia del esmalte pintado polícromo, una pieza de grisalla se compone de negro, blanco y varios tonos de gris, lo que produce un efecto similar al de un dibujo monocromo a la tiza o un bajorrelieve.

En la historia del desarrollo de las técnicas de esmaltado, la grisalla se utilizaba con más frecuencia que el esmalte policromado pintado en las primeras etapas del desarrollo del esmalte pintado. La ciudad francesa de Limoges es famosa por sus trabajos en esmalte; el Museo de Bellas Artes de Limoges, en el centro de la ciudad, alberga una gran colección de piezas esmaltadas desde la Edad Media hasta la época moderna, muchas de las cuales son esmaltes grisalla. La figura 3-42 muestra una de estas grisallas del siglo XVI.

Las técnicas de pintura y cocción del esmalte grisalla y el esmalte policromo son muy similares. La diferencia es que la grisalla se pinta con un esmalte blanco sobre un fondo de esmalte oscuro, que suele ser negro o azul oscuro. El esmalte blanco utilizado en la grisalla se llama "Limoges blanc" en francés; podemos referirnos a él como "blanco de Limoges", y se produce en Limoges, Francia. La aparición del "blanco de Limoges" está estrechamente ligada al desarrollo de la técnica de la grisalla. Este esmalte blanco se caracteriza por su gran cubrición, incluso cuando se aplica en capas finas, y por su capacidad para resistir repetidas cocciones, lo que permite conseguir los efectos de relieve monocromos y ricamente estratificados que se ven en las obras de grisalla.

La grisalla tradicional a menudo toma como tema narraciones religiosas o retratos, representados en un estilo realista con finos detalles en los rostros, posturas y trajes de las figuras. La figura 3-43 muestra una grisalla de mediados del siglo XVI que representa la Anunciación de la Virgen; tanto el drapeado de las vestiduras de la Virgen como la cortina que hay detrás de ella están representados con gran viveza.

Posiblemente debido a las limitaciones del color, los paisajes y la arquitectura también aparecen con frecuencia en el esmalte grisalla, pero normalmente sólo como elementos de fondo para apoyar a las figuras principales, como en la figura 3-44, que muestra edificios urbanos utilizados como telón de fondo.

Figura 3-43 La Anunciación (mediados del siglo XVI)

Figura 3-44 San Miguel matando al dragón (1550)

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Heman

Experto en productos de joyería --- 12 años de abundante experiencia

Hola querida,

Soy Heman, padre y héroe de dos hijos increíbles. Me complace compartir mis experiencias en joyería como experto en productos de joyería. Desde 2010, he servido a 29 clientes de todo el mundo, como Hiphopbling y Silverplanet, ayudándoles y apoyándoles en el diseño creativo de joyas, el desarrollo de productos de joyería y la fabricación.

Si usted tiene alguna pregunta sobre el producto de la joyería, no dude en llamar o enviarme un correo electrónico y vamos a discutir una solución adecuada para usted, y usted recibirá muestras gratuitas de joyería para comprobar la artesanía y la joyería detalles de calidad.

¡Crezcamos juntos!