Cómo hacer modelos de cera para fundir joyas de oro, plata y platino

Los principios básicos y las habilidades operativas para 3 tareas típicas

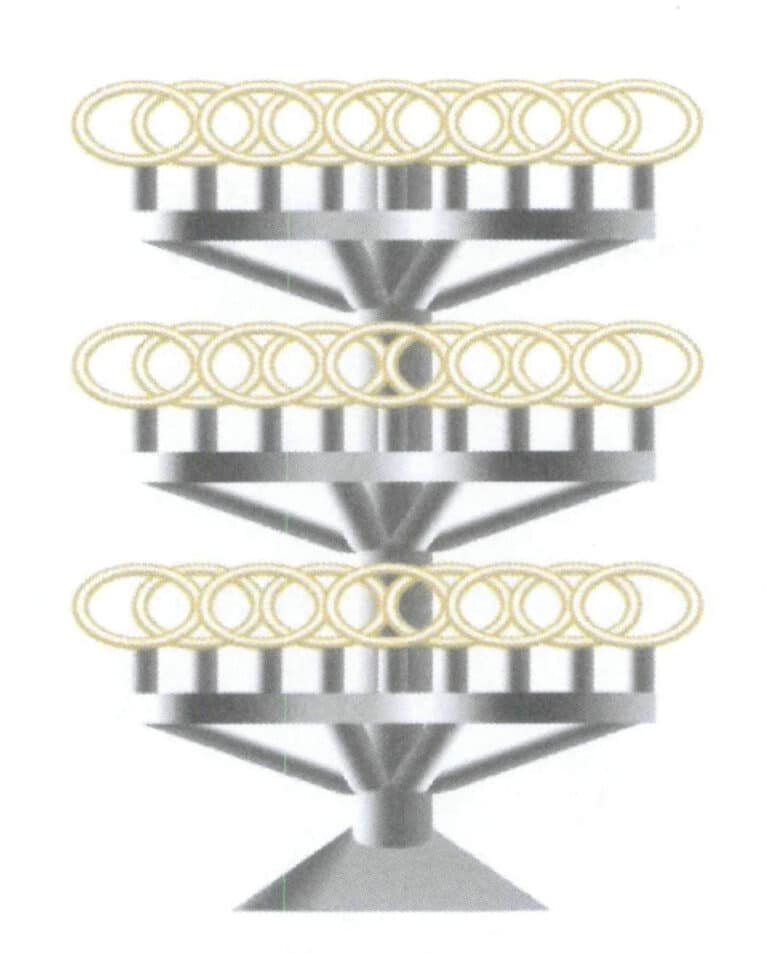

La fabricación de árboles de modelos de cera, también conocida como plantación de árboles de modelos de cera, consiste en soldar los moldes de cera preparados sobre una varilla de cera en capas según requisitos específicos y orden de disposición utilizando un soldador de cera, lo que finalmente da como resultado un árbol de modelos de cera que se asemeja a un gran árbol. Posteriormente, el árbol de cera se utiliza para procesos como el vertido de yeso. El requisito básico para plantar un árbol de modelos de cera es que los moldes de cera deben disponerse de forma ordenada, manteniendo una cierta separación mientras se sueldan tantos moldes de cera como sea posible en el árbol de modelos de cera para satisfacer las necesidades de producción en masa.

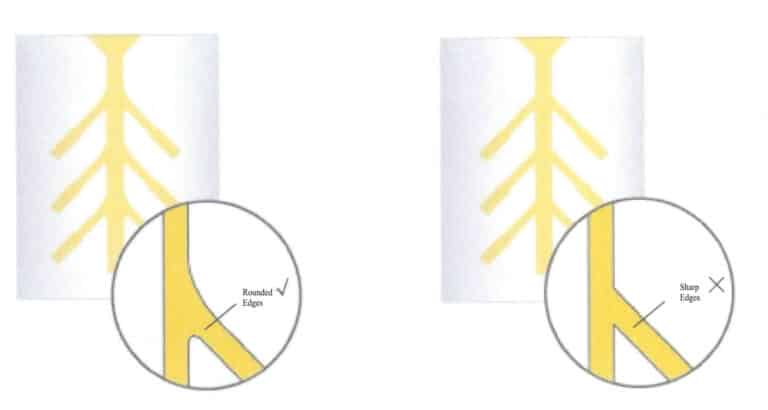

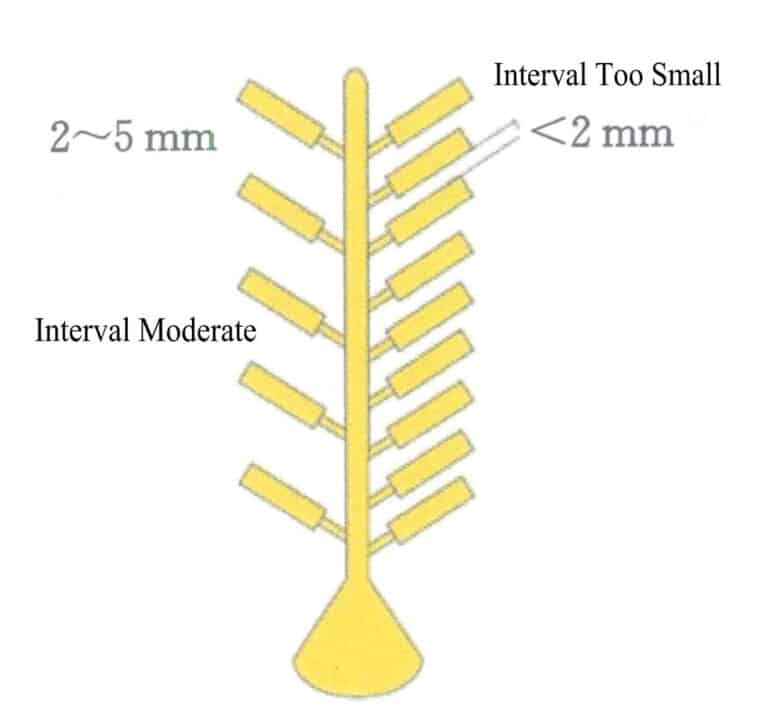

El árbol de modelos de cera consta de un sistema de vertido y moldes de cera. El sistema de vertido es un canal que introduce metal líquido en la cavidad del molde. El hecho de que el sistema de vertido esté diseñado de forma razonable o no afectará significativamente al llenado del molde, a la calidad de las piezas fundidas y al rendimiento del proceso. El sistema de colada suele incluir componentes como la cabeza del árbol, el núcleo del árbol y el bebedero; a veces, también se colocan conductos de ventilación. La cabeza del árbol actúa como un vaso de colada, utilizado para recibir el metal fundido; el núcleo del árbol equivale a un canal de colada directa y también cumple la función de canal de subida; el canal que conecta el núcleo del árbol y el molde de cera se denomina bebedero, que sirve como canal de colada interna y canal de subida. El bebedero debe ser suficientemente grueso, y los puntos de conexión con el molde de cera y el núcleo del árbol deben ser lisos, sin ángulos agudos ni rebajes. Para moldes de cera con formas complejas, se colocarán bebederos múltiples o auxiliares. La longitud del bebedero debe ser adecuada, y su posición está relacionada con factores como la estructura del molde, el material y el método de vertido. Al plantar el árbol de modelos de cera, los moldes de cera pueden distribuirse en el núcleo del árbol según su forma, tamaño y tipo. Los moldes de cera plantados no deben estar demasiado cerca unos de otros; de lo contrario, la pared del molde de yeso en esa zona será demasiado fina y propensa a agrietarse.

Este proyecto le permite dominar los principios básicos y las habilidades operativas de la fabricación de árboles de modelos de cera para la fundición al vacío de joyería de oro y plata, fundición centrífuga de joyería de oro y plata, y joyería de platino a través de tres tareas de extensión típicas y posteriores a la clase.

Estructura del molde de cera

Índice

Sección I Elaboración de modelos de cera Árboles para la fundición en vacío de joyas de oro y plata

1. Conocimientos previos

1.1 Modificación del bebedero

1.2 Diseño de bebederos para coladas de fraguado en cera

1.3 Producción del Árbol de modelos de cera (Creación del Árbol de modelos de cera)

Al plantar un árbol de modelos de cera, suele ser mejor insertar el núcleo de cera (es decir, el bebedero principal) en la base de goma. El núcleo de cera puede fabricarse utilizando un molde de aleación de aluminio, como se muestra en la figura 4-2. El núcleo de cera es generalmente cilíndrico, y la altura del plato de acero puede determinar su longitud. La base de caucho para plantar la cera equivale a las raíces del árbol; puede mantener el árbol de modelos de cera en posición vertical para facilitar la plantación y sirve para sellar el siguiente paso de vertido de la lechada de yeso, formando el vaso de vertido del molde.

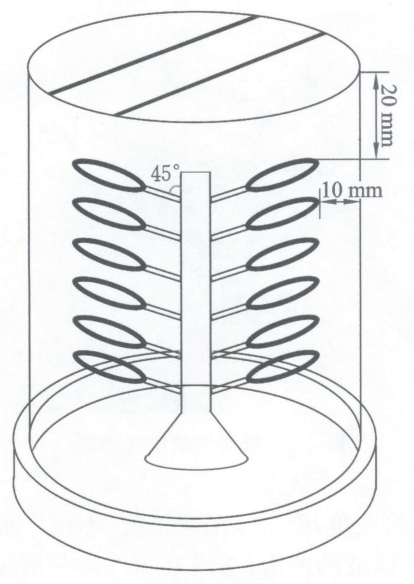

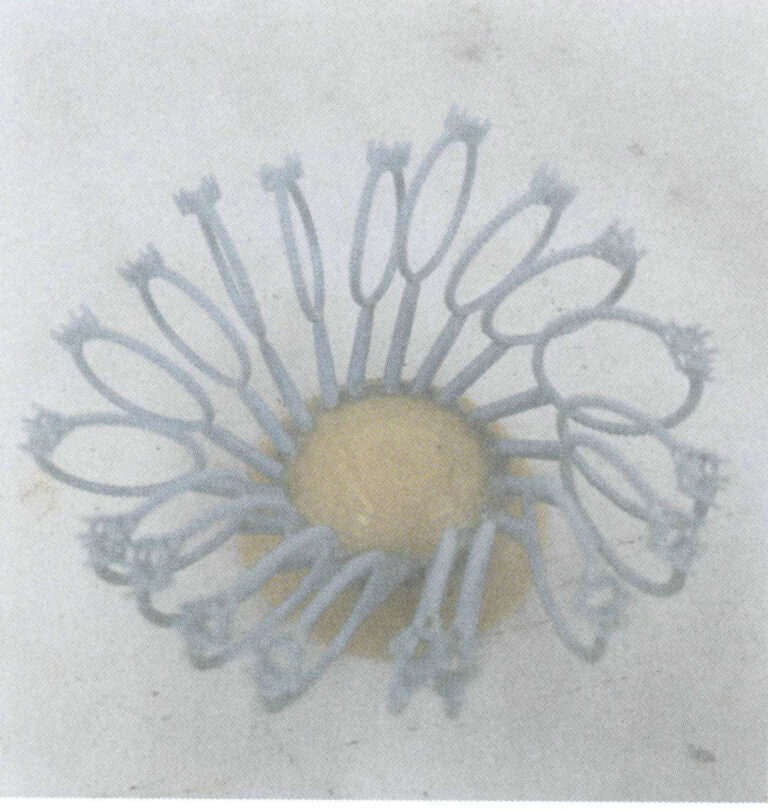

Al plantar el molde de cera en el núcleo de cera, lo mejor es utilizar un método en espiral, como se muestra en la Figura 4-3. En primer lugar, en comparación con una disposición caótica o plana de la plantación, el método en espiral no sólo es estéticamente agradable y ahorra espacio, lo que permite plantar más moldes de cera y reducir los costes de producción, sino que también puede acelerar significativamente el proceso de corte de las piezas fundidas del árbol de fundición, mejorando la eficiencia de la producción. Además, permite un llenado más suave del metal fundido y una disipación más uniforme del calor, evitando temperaturas locales excesivamente altas dentro del molde de yeso que podrían causar reacciones entre el metal fundido y el polvo de yeso, dando lugar a defectos como agujeros de gas y agujeros de arena. Por último, el método de siembra en espiral permite que escapen más burbujas al añadir la lechada de yeso y al aspirar, lo que reduce la probabilidad de defectos como la formación de cordones en las piezas moldeadas.

Figura 4-2 Molde metálico para núcleo de cera de aleación de aluminio

Figura 4-3 Moldes de cera dispuestos en espiral

Figura 4-4 Ángulo entre el núcleo de cera y el bebedero ramificado

Figura 4-5 Distancia entre moldes de cera

Figura 4-6 Posición del árbol de modelos de cera en el matraz de acero

1.4 Herramientas auxiliares para hacer modelos de cera Árboles

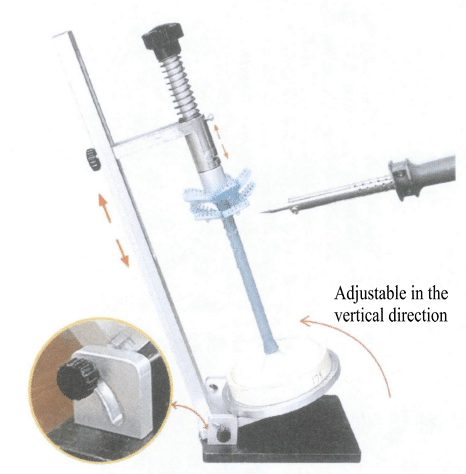

(1) Máquina plantadora de árboles de modelos de cera (Figura 4-7)

Este dispositivo es fácil de manejar y tiene una elevada relación coste-rendimiento. El disco base y la varilla lateral están integrados y fabricados en aleación de aluminio con un dispositivo de ajuste que permite un ajuste multiángulo flexible. El dispositivo de varilla móvil puede moverse hacia arriba y hacia abajo, y el disco base puede girar 360 ° libremente.

(2) Base giratoria de goma (Figura 4-8)

Esta herramienta tiene una estructura sencilla y es fácil de usar, se utiliza principalmente para fijar bases de goma. La plataforma giratoria puede girar libremente y está equipada con un dispositivo de ajuste para el ajuste multiángulo, lo que permite un funcionamiento flexible en varios ángulos al plantar árboles de modelos Wax.

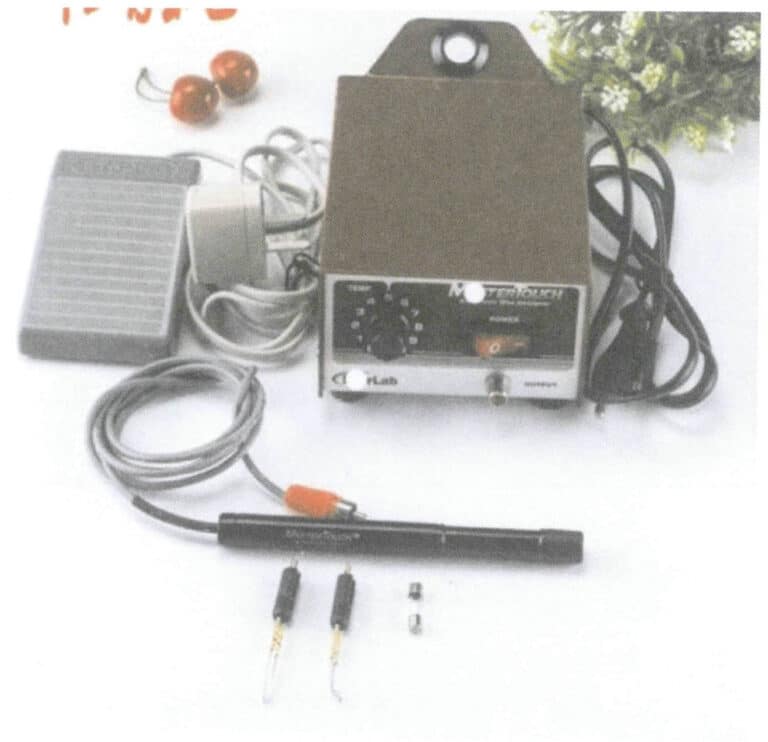

(3) Soldador de cera (Figura 4-9) o soldador eléctrico

La temperatura del soldador de cera se puede ajustar con una velocidad de calentamiento rápida y un rango de temperatura de 50~200℃; cuenta con una pluma de soldadura de cera flexible, lo que hace que la operación de encerado sea más suave; la punta de la pluma se puede calentar y enfriar instantáneamente a través de un controlador de pie.

Figura 4-8 Base giratoria de goma

Figura 4-9 Soldador de cera

2. Ejecución de tareas

(1) Trabajo de preparación

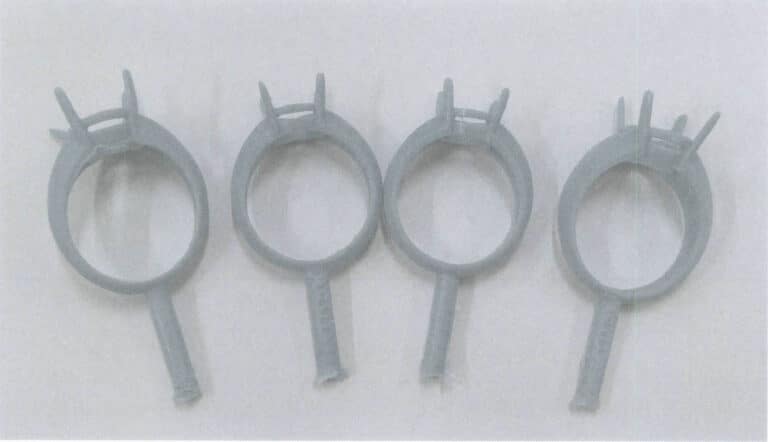

Prepare el molde de cera para anillo de hombre incrustado, un núcleo de cera con un diámetro de 10 mm, un soldador eléctrico, una base de caucho con un diámetro interior de 4 pulg. La longitud del núcleo de cera puede seleccionarse en función de la altura del frasco de acero, como se muestra en la figura 4-11.

(2) Plantación del árbol de los modelos de cera

El molde de cera debe colocarse sobre una base de goma circular, y el diámetro interior de esta base de goma debe coincidir con el diámetro exterior del matraz de acero. Generalmente, los diámetros interiores de las bases de goma vienen en especificaciones de 3in, 3.5in, y 4in. En el centro de la base hay un saliente esférico cóncavo, con un rebaje circular en el centro, cuyo diámetro es comparable al del núcleo de cera. Los pasos para plantar el árbol de modelos de cera son los siguientes.

① Primero se debe pesar, marcar y registrar la base de goma antes de plantar el árbol de modelos Wax, como se muestra en la Figura 4-12.

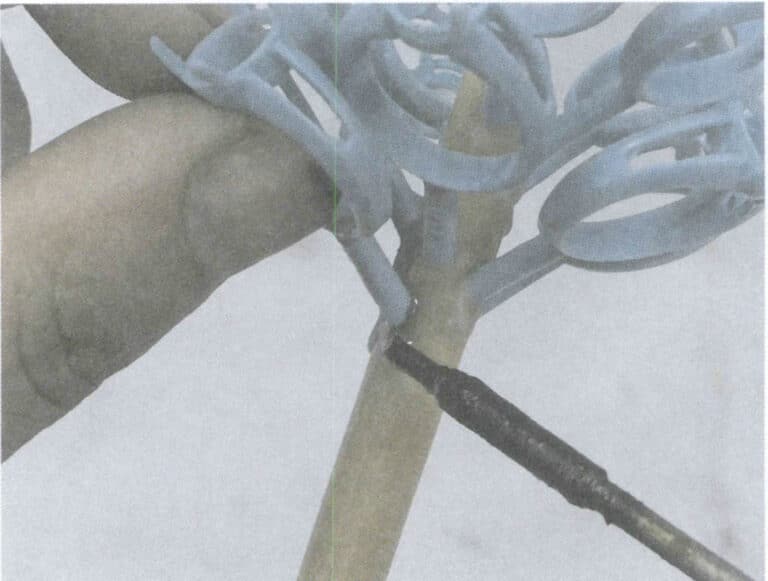

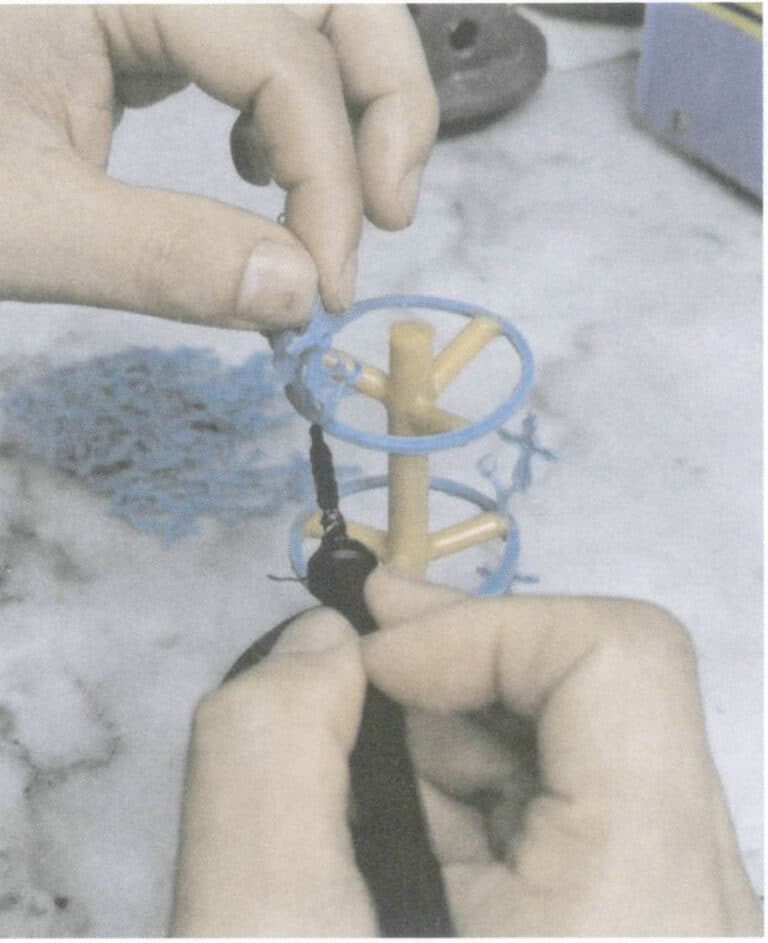

② Introduzca el núcleo de cera en el orificio circular de la base de goma y fíjelo con una pequeña cantidad de cera líquida. La base de goma puede funcionar con una máquina de plantar árboles de modelos de cera (o una plataforma giratoria de base de goma) o apuntalada e inclinada. Ajuste la temperatura del soldador eléctrico, utilice la punta de soldar para hacer pequeños agujeros en el núcleo de cera, inserte rápidamente el bebedero del molde de cera, mantenga estable el molde de cera y espere hasta que el líquido de cera se solidifique ligeramente antes de soltarlo, como se muestra en la figura 4-13. En este momento, el ángulo entre el bebedero y el núcleo de cera es de 45°, y debe haber al menos un espacio de 2 mm entre los moldes de cera.

Figura 4-12 Pesaje de la base de goma

Figura 4-13 Plantación de un árbol de modelos de cera

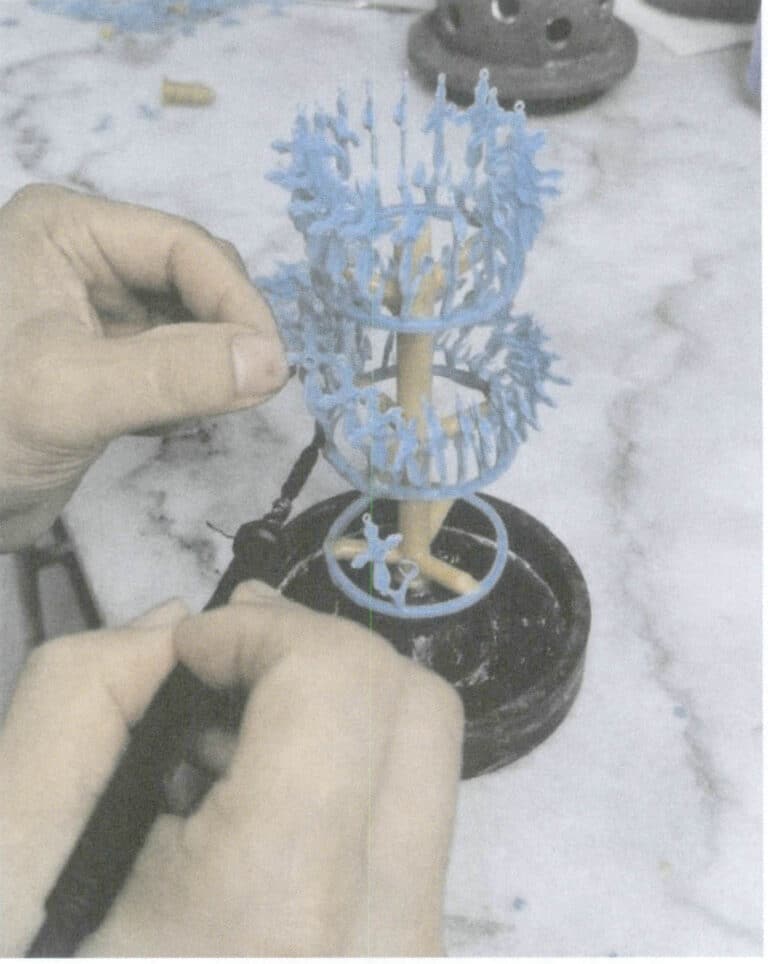

③ Suelde el molde de cera sobre el núcleo de cera capa por capa hasta completar todo el árbol de modelos de cera, y finalmente, obtenga una colección de moldes de cera en forma de árbol. Al soldar el molde de cera, puede comenzar desde la parte inferior del núcleo de cera (de abajo hacia arriba), como se muestra en la Figura 4-14, o desde la parte superior del núcleo de cera (de arriba hacia abajo), como se muestra en la Figura 4-15. Si el árbol de modelos de cera se maneja con destreza, no hay mucha diferencia entre ambos métodos. Sin embargo, el método de comenzar desde la parte superior del núcleo de cera (de arriba hacia abajo) se utiliza generalmente porque la mayor ventaja de este método es que evita que la cera fundida gotee hacia abajo sobre los moldes de cera soldados, evitando así la repetición del trabajo debido al goteo de la cera.

Figura 4-14 Plantación de un árbol de modelos de cera de abajo arriba

Figura 4-15 Plantación de un árbol de modelos de cera de arriba abajo

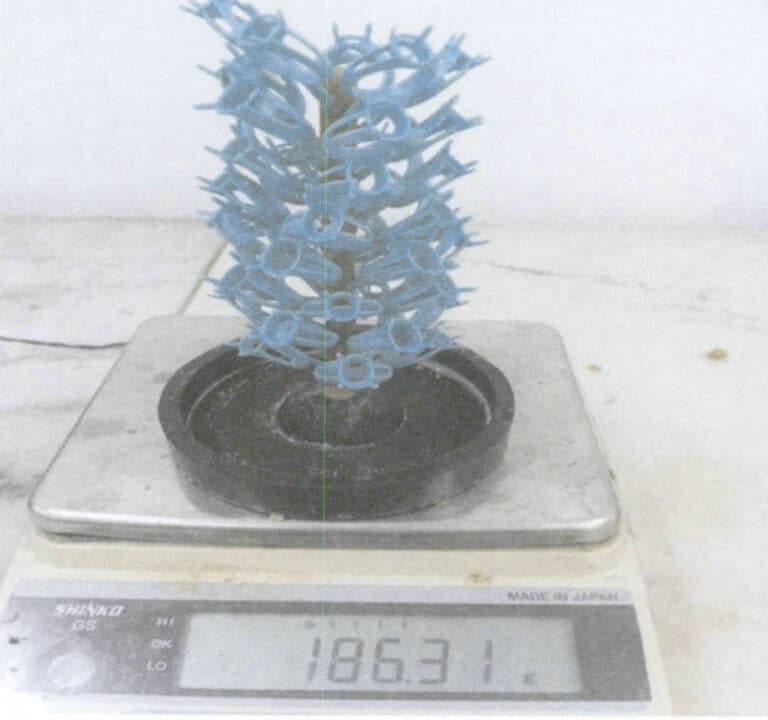

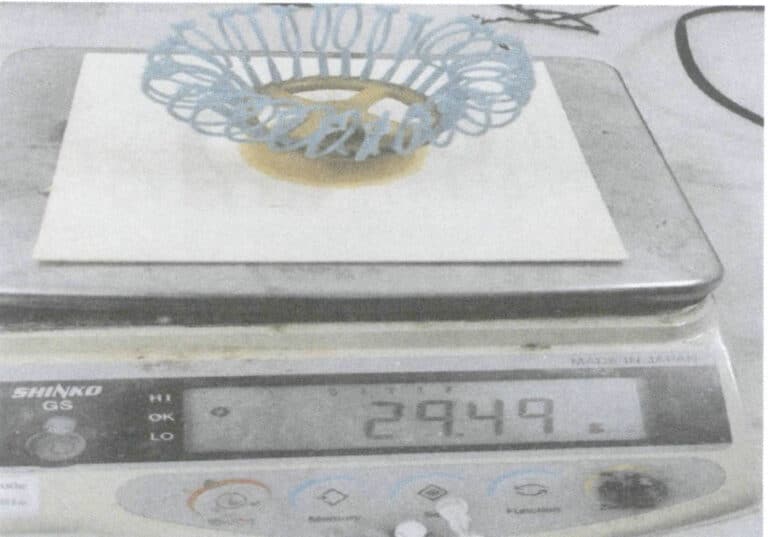

④ Después de plantar el árbol de modelos de Cera, realice un pesaje de nuevo, como se muestra en la Figura 4-16. La masa del árbol de modelos de Cera puede obtenerse restando los resultados de los dos pesajes. La masa del árbol de modelos de cera puede convertirse en la masa de metal basándose en la relación de densidad de la parafina y el metal de colada, lo que permite estimar cuánto metal se necesita para el colado. Normalmente, latón H65: cera=8,5:1; plata: cera= 10,5:1; oro: cera= 15,5:1.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección II Elaboración del árbol de modelos de cera para la fundición centrífuga de joyas de oro y plata

1. Conocimientos previos

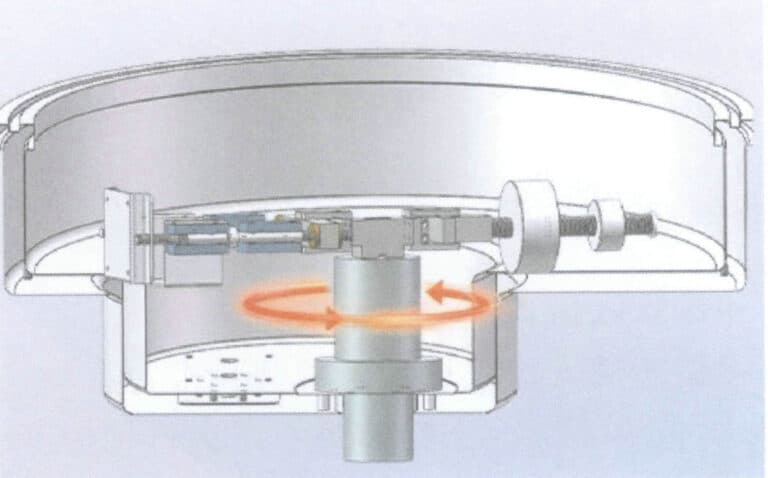

1.1 Fundición centrífuga

La fundición centrífuga consiste en verter metal fundido en un molde giratorio, donde el metal fundido llena el molde y se solidifica bajo la fuerza centrífuga, como se muestra en la Figura 4-17. Las ventajas y desventajas del proceso de fundición centrífuga son las siguientes.

(1) Ventajas

Durante la rotación, el metal líquido llena el molde bajo la fuerza centrífuga (Figura 4-18), con una velocidad de llenado rápida y una alta eficiencia de producción, lo que lo hace especialmente adecuado para verter accesorios pequeños, como cadenas y pendientes. Los metales más densos son empujados hacia la pared exterior, mientras que los gases más ligeros y la escoria se mueven libremente hacia la superficie, formando una solidificación direccional de fuera hacia dentro. Por tanto, las condiciones de contracción son buenas, la estructura de la colada es densa y las propiedades mecánicas son buenas.

Figura 4-17 Método de rotación de colada centrífuga

Figura 4-18 Llenado de colada centrífuga

(2) Desventajas

En comparación con la colada estática, la colada centrífuga tradicional presenta algunas desventajas: debido a la rápida velocidad de llenado, el líquido metálico experimenta fuertes turbulencias durante el vertido, lo que aumenta la probabilidad de que el gas quede atrapado y se formen poros; la velocidad de descarga del gas dentro de la cavidad del molde es relativamente lenta, lo que provoca una alta contrapresión dentro del molde, que aumenta la probabilidad de que se formen poros; cuando la capacidad de llenado es demasiado fuerte, el líquido metálico ejerce una fuerte socavación en la pared del molde, lo que provoca fácilmente grietas en el molde o su descascarillado; además, la escoria puede entrar en la cavidad del molde junto con el líquido metálico durante el vertido. La elevada presión de llenado generada por la fuerza centrífuga determina que la cantidad máxima de metal que se puede colar dentro de un rango seguro de la centrifugadora sea inferior a la de una máquina de colada estática. Además, debido al mayor tamaño de la cámara de colada centrífuga, la fundición con gas inerte suele utilizarse menos.

1.2 Precauciones para la producción de modelos de árboles de cera mediante métodos de fundición centrífuga

(1) El molde de cera se inclina hacia arriba y se suelda al núcleo de cera, generalmente con un ángulo de 45-60° entre el molde de cera y el núcleo de cera y una longitud de bebedero de 10 mm. En comparación con el método de colada en vacío, el ángulo entre el núcleo de cera y la línea de flotación es menor cuando se utiliza el método de colada centrífuga.

(2) El ángulo de inclinación puede ser menor cuando el molde de cera es pequeño y tiene una estructura compleja. Un ángulo de inclinación menor es beneficioso para que el líquido metálico fluya hacia abajo, aumentando la probabilidad de éxito de la colada (durante el vertido, la cavidad del árbol de modelos de cera se encuentra en estado invertido). Cuando coloque el árbol de modelos de cera, suelde primero el canal de vertido horizontal radial, como se muestra en la Figura 4-19. Luego, suelde verticalmente el molde de cera sobre el canal de vertido horizontal para acomodar mejor el flujo horizontal del líquido metálico, como se muestra en la Figura 4-20.

(3) El molde de cera se coloca capa por capa de forma ordenada alrededor del núcleo de cera, desde la parte superior del árbol de modelos de cera hacia abajo. Los moldes de cera deben disponerse estrechamente pero sin tocarse entre sí, manteniendo una distancia mínima de 3 mm. La distancia mínima entre el molde de cera y el núcleo de cera es de 8 mm, y el molde de cera más alto debe estar por debajo de la parte superior del matraz de acero.

Figura 4-19 Canal de vertido horizontal radial

Figura 4-20 Sistema de colada centrífuga

2. Ejecución de tareas

Para hacer un árbol de modelos de cera, esta tarea utiliza un molde de cera con un estilo colgante incrustado y una base de goma con un diámetro interior de 3,5 pulgadas.

(1) Trabajo de preparación

Prepare el molde de cera tipo colgante, un núcleo de cera de 8 mm de diámetro, un soldador, una base de goma con un núcleo interior de 3,5 pulg.

(2) Plantación del árbol de los modelos de cera

El molde de cera debe plantarse sobre una base circular de caucho, cuyo diámetro interior coincida con el diámetro exterior del matraz de acero. Los pasos para plantar el árbol de modelos de cera son los siguientes.

① la base de goma debe pesarse y marcarse antes de plantar el árbol de modelos Wax.

② Inserte el núcleo de cera en el orificio redondo de la base de goma y fíjelo con una pequeña cantidad de líquido de cera; levante la base de goma y colóquela en ángulo, ajuste la temperatura del soldador eléctrico, suelde primero el patín horizontal radial sobre el núcleo de cera y, a continuación, suelde secuencialmente los bebederos del molde de cera verticalmente sobre el patín horizontal radial, dejando un espacio de 3 mm entre los moldes de cera, como se muestra en la Figura 4-21.

③ Suelde los moldes de cera capa por capa sobre el patín horizontal hasta completar todo el árbol de cera, obteniendo finalmente un conjunto de moldes de cera en forma de árbol, como se muestra en la Figura 4-22.

Figura 4-21 Soldadura del molde de cera en el canal horizontal radial

Figura 4-22 Soldadura capa a capa del molde de cera sobre el patín horizontal

(3) Comprobación de la calidad del árbol de modelos de cera

Después de plantar el árbol de modelos de cera, puede comprobar si los moldes de cera están bien soldados sacudiendo suavemente o haciendo vibrar el árbol de modelos de cera. Si no están bien soldados, es fácil que los moldes de cera se caigan durante el vertido del yeso, lo que afectará a la calidad de la colada. Por último, compruebe si hay suficiente espacio entre los moldes de cera. Si los moldes de cera están pegados, deben separarse; las gotas de cera en el árbol de modelos de cera deben recortarse con una cuchilla.

(4) Pesaje secundario

Vuelve a pesar todo el árbol de modelos de cera y, restando los resultados de las dos pesadas, podrás obtener la masa del árbol de modelos de cera. A continuación, según la relación de densidad entre el árbol de modelos de cera y el metal de colada, conviértala en la masa del metal, lo que le permitirá estimar cuánto metal se necesita para la colada.

Sección III Modelos de cera Producción de árboles para joyería de platino

1. Conocimientos previos

1.1 Propiedades de fundición del platino

1.2 Métodos de fundición del platino

El proceso de fundición de platino existente utiliza principalmente los siguientes métodos de fundición:

(1) Método de colocación de un gran canal de vertido directo

Este método utiliza una técnica similar a la fundición de joyas de oro y plata cuando se hacen árboles de cera, con el canal de vertido interior formando un ángulo de 45° con el canal de vertido directo. El canal de vertido es muy largo, como se muestra en la figura 4-23. Esto hace que el platino fundido se precipite rápidamente hasta el final del canal. Esto hace que el platino fundido se precipite rápidamente hacia el extremo del molde bajo la acción de la fuerza centrífuga durante el vertido y luego se pliegue hacia atrás para llenar la cavidad, lo que fácilmente conduce a una turbulencia severa, resultando en un llenado incompleto de la pieza fundida. La fuerte fuerza centrífuga también supone un riesgo de explosión en la parte superior del molde. Además, este método tiene un bajo rendimiento de proceso.

(2) Método de conexión directa de la pieza moldeada al vaso vertedor

Este método no tiene un canal de colada directo, sino que conecta la colada directamente al vaso de colada, teniendo cada colada un canal de colada interior independiente, como se muestra en la Figura 4-24. Aunque este método puede mejorar el rendimiento del proceso, el número de coladas producidas por molde es muy pequeño. Aunque este método puede mejorar el rendimiento del proceso, el número de coladas producidas por molde es muy pequeño. En la producción, para aumentar el número de coladas, se reduce la distancia entre los canales de colada interiores de las coladas, lo que facilita que las paredes del molde entre los canales de colada interiores sean arrastradas y se rompan durante la colada, dando lugar a defectos como agujeros de arena o inclusiones en el molde, que afectan a la calidad de las coladas.

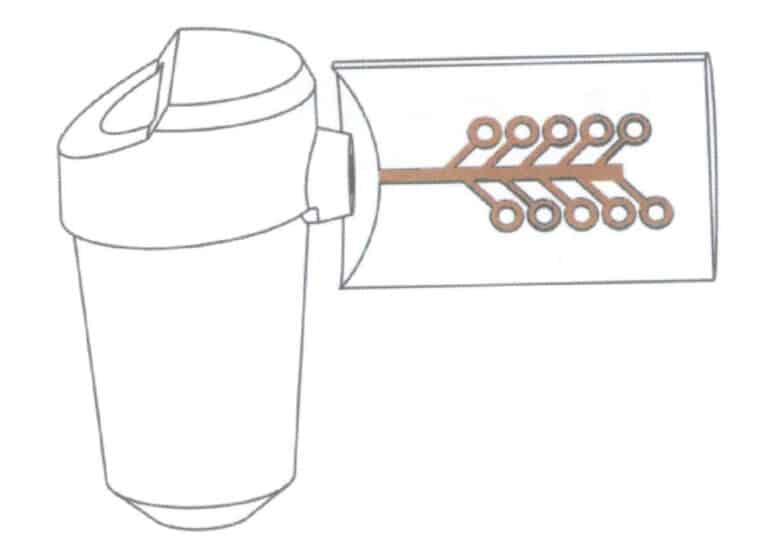

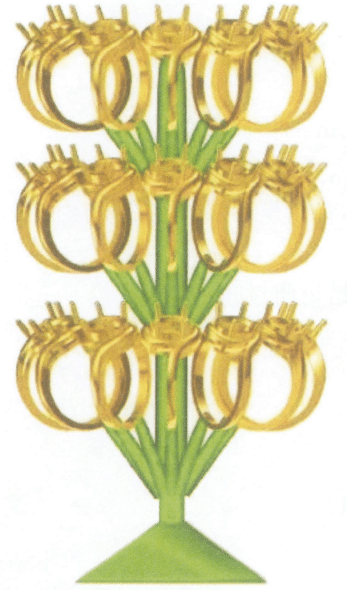

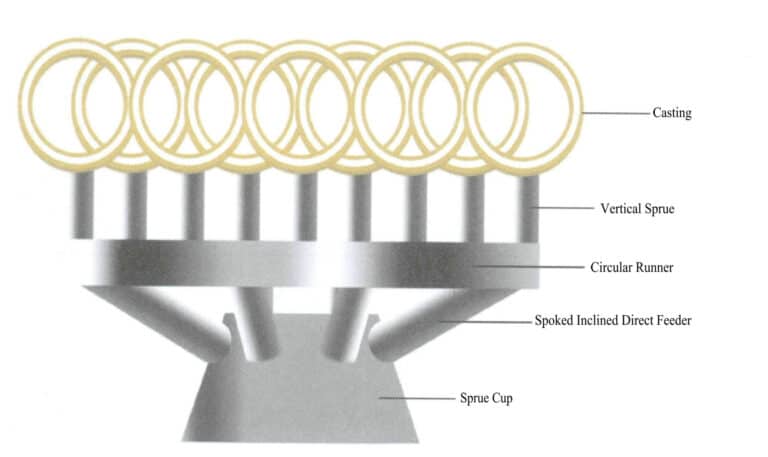

(3) Método de instalación de un sistema de vertido radial

Con este método se montan los bebederos en forma de embudo, el bebedero recto y el bebedero transversal, formando un bebedero anular en forma de radio, y se conectan verticalmente varias piezas fundidas de joyería al bebedero transversal en forma de anillo a través del bebedero interior, como se muestra en la figura 4-25. De esta forma se favorece la dirección del metal líquido hacia el interior de la cavidad, se reducen las turbulencias, se reduce el impacto del metal líquido sobre la pieza fundida y se aumenta el número de piezas fundidas. Figura 4-24 Conexión directa de la colada al bebedero.

2. Ejecución de tareas

En esta tarea se utilizan modelos de cera de anillos con aberturas de engaste, soldadores eléctricos, papel absorbente, frascos de acero, etc., para hacer árboles de cera para joyas de platino.

(1) Trabajo de preparación

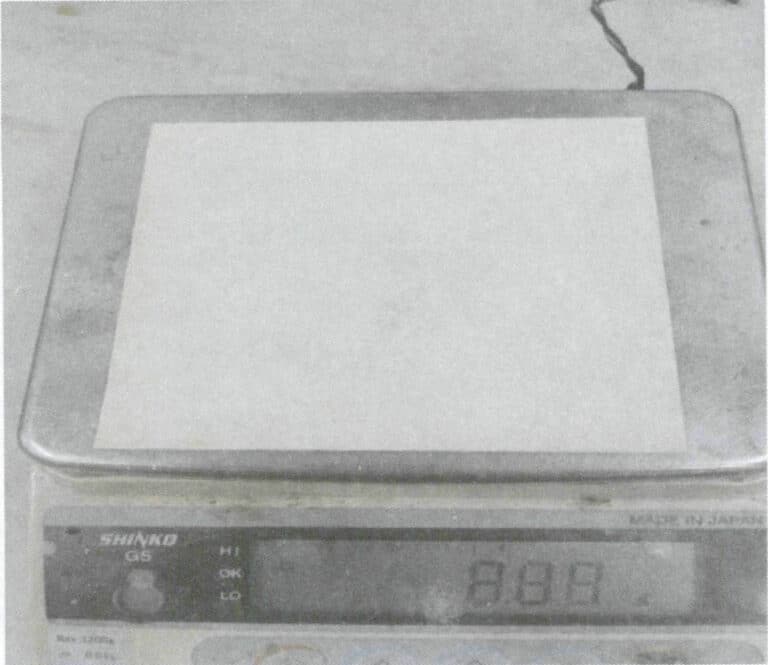

En primer lugar, pese la calidad del papel absorbente utilizando una balanza electrónica y haga un registro, como se muestra en la Figura 4-26. Suelde el vaso vertedor modelo de cera preparado al centro del papel absorbente con un soldador eléctrico, sellando a lo largo del borde exterior del vaso vertedor sin dejar huecos.

(2) Soldadura del canal de vertido horizontal radial

Soldar el patín horizontal radial en el centro del vaso vertedor, asegurando una transición suave en la unión sin esquinas afiladas.

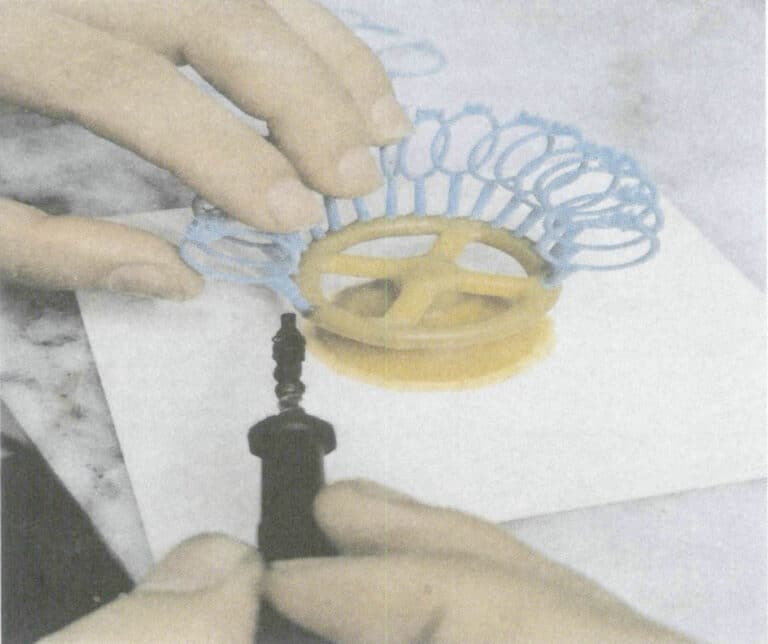

(3) Soldadura del modelo de cera

Sellar el modelo de cera con una pequeña cantidad de líquido de cera en el patín anular, colocar el modelo de cera en posición vertical inclinada, ajustar la temperatura del soldador y, a continuación, soldar secuencialmente el bebedero del modelo de cera en el patín horizontal radial, asegurándose de que los modelos de cera están dispuestos ordenadamente en un círculo con un espacio de 3 mm entre ellos, como se muestra en la figura 4-27.

(4)Pesaje de los modelos de cera Árbol

Después de plantar todos los moldes de cera, péselos; reste el peso del papel absorbente del peso final para obtener el peso del molde de cera. A continuación, el peso del metal se calculó de acuerdo con la relación de densidad del árbol de modelos de cera a platino, como se muestra en la Figura 4-28.

Un comentario

Estoy buscando para guiar a mi clase a través del proceso de creación de joyas. Tenemos una impresora solidscape y buscando alguna entrada.