¿Cómo dar forma, montar y tallar las piedras preciosas?

Conformación y adhesivos a la varilla de materiales en bruto de piedras preciosas, Corte y pulido de piedras preciosas facetadas

Introducción:

Esta guía ofrece una visión en profundidad del mundo del tallado de piedras preciosas, centrándose en los procesos cruciales del tallado de piedras en bruto, el montaje de piedras preciosas en barras y el tallado y pulido de piedras preciosas facetadas. Se trata de una lectura obligada para cualquier persona del sector de la joyería que desee perfeccionar sus habilidades en la transformación de piedras preciosas en bruto en joyas pulidas. Aprenda a conseguir precisión en el moldeado de piedras, a garantizar la calidad de la unión adhesiva y a dominar el arte del tallado de facetas para obtener un acabado impecable.

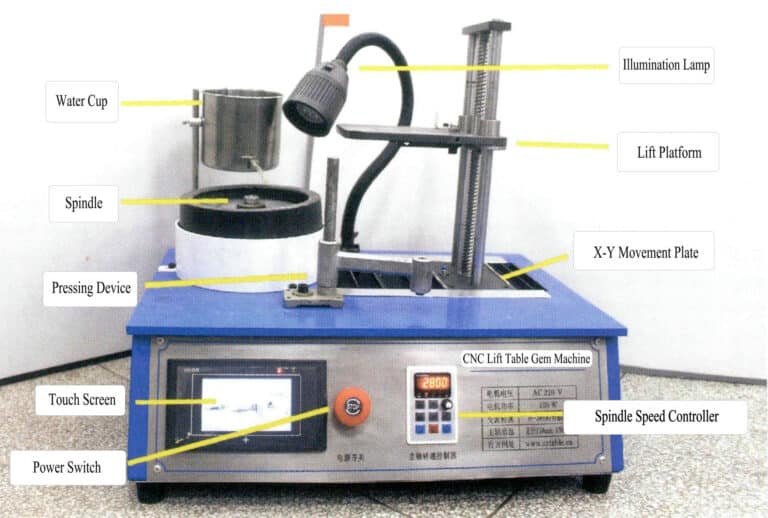

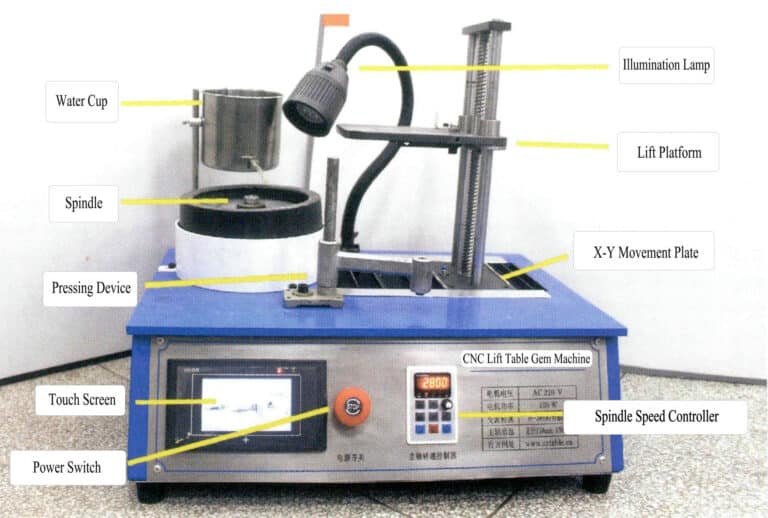

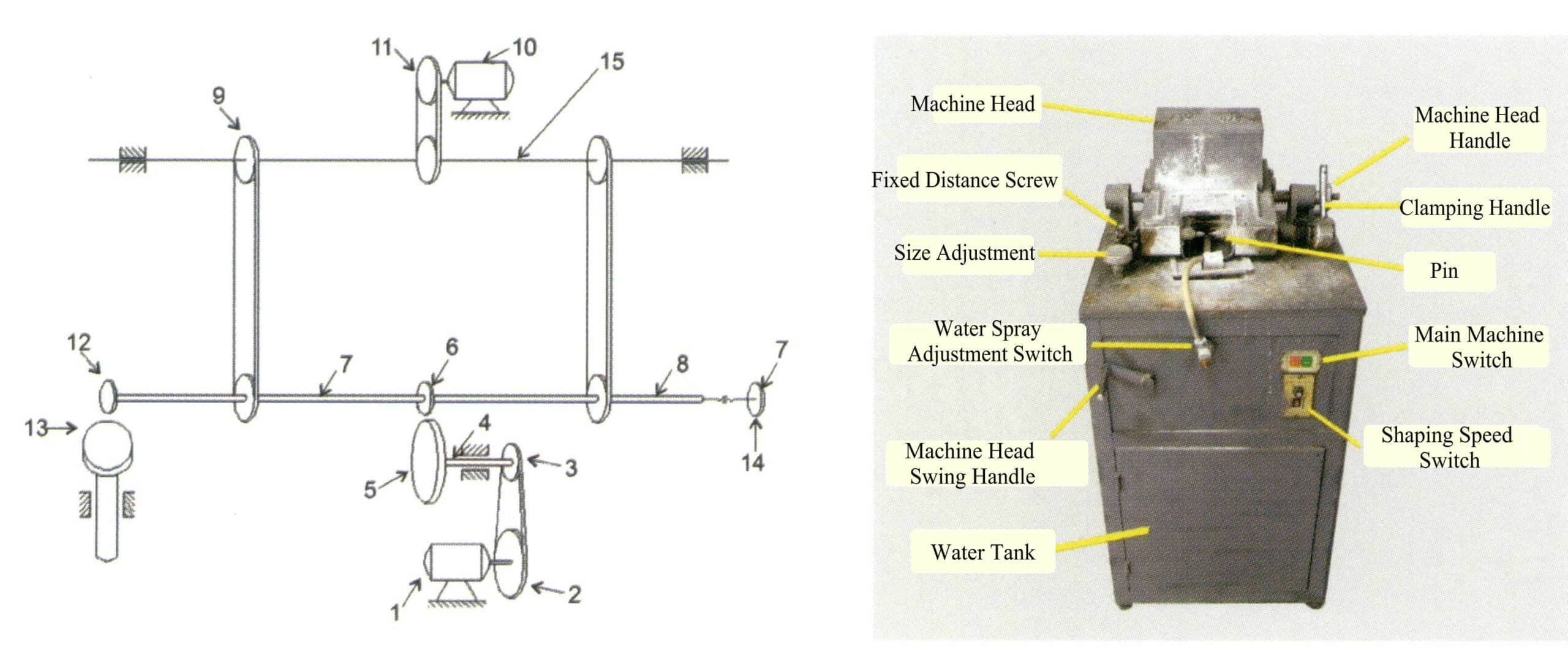

Estructura de la máquina cortadora CNC de piedras preciosas

Índice

Sección I Piedras preciosas en bruto

1. Los principios y métodos del modelado de la piedra en bruto

Dar forma a las piedras preciosas es moldear el tamaño de la cintura después de cortar la materia prima.

1.1 Principio del perfilado de piedra en bruto

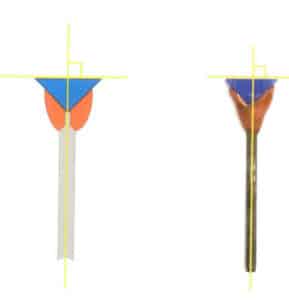

Principio del tallado de piedras preciosas - Moler la forma de la cintura y el tamaño diseñados de la piedra preciosa en bruto. En la producción, la gema en bruto cortada se muele para conseguir la forma y el tamaño de la cintura que cumplen los requisitos de diseño, como se muestra en la Figura 5-1.

1.2 Métodos de tallado de piedras preciosas en bruto

(1) Conformación de una sola piedra

Las gemas naturales preciosas y las gemas sintéticas preciosas con una cantidad de pedido pequeña utilizan un método de conformación de una sola partícula.

(2) Conformación para la producción en serie

Las piedras preciosas naturales y sintéticas ordinarias utilizan una máquina semiautomática para los métodos de moldeado de producción por lotes.

2. Requisitos de calidad para el tallado de piedras preciosas

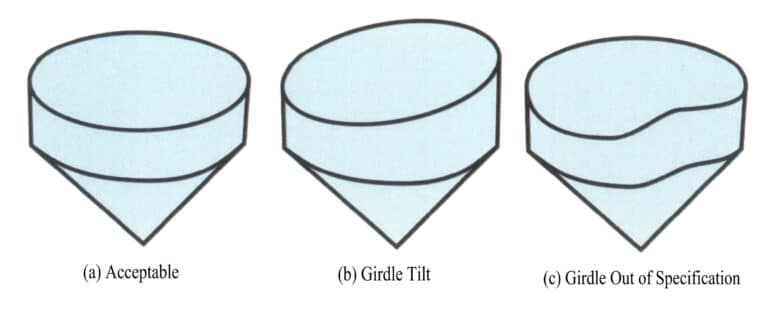

2.1 La forma de la cintura de la gema es precisa (Figura 5-2)

2.2 Coherencia de las dimensiones del producto

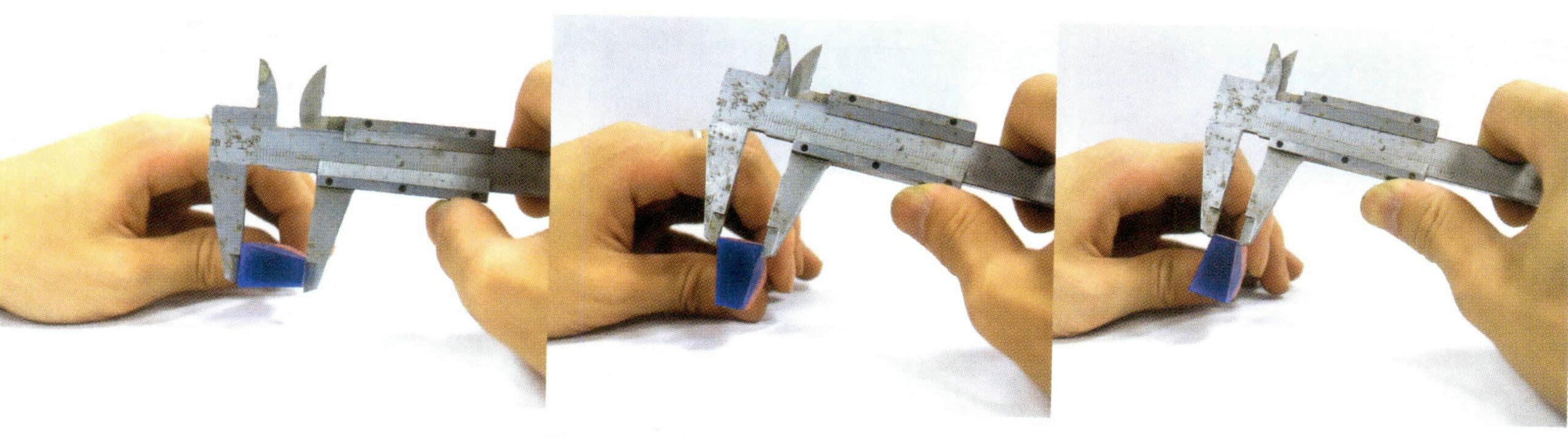

La tolerancia dimensional de las piezas brutas de piedra en bruto de precisión es de ±0,01 mm para el procesamiento de piedra en bruto a gran escala, como se muestra en la Figura 5-3.

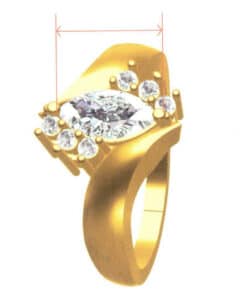

2.3 Engaste de gemas según el anillo de muestra (figura 5-4)

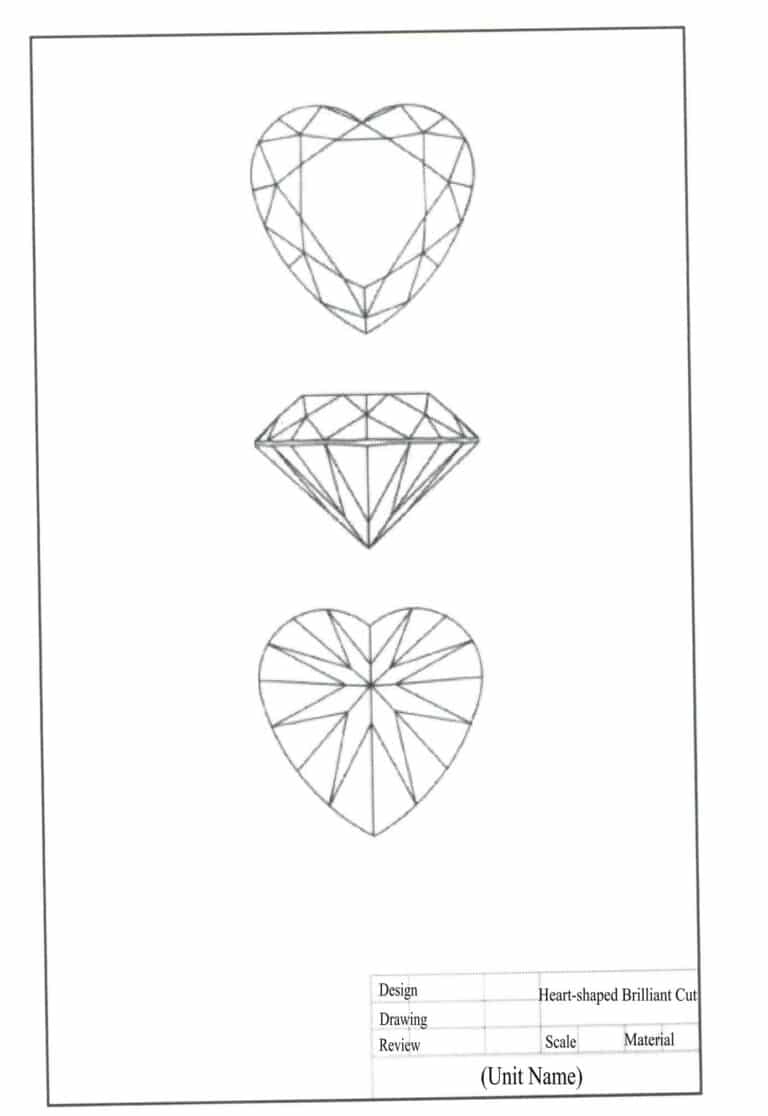

2.4 Producción según planos de pedido (Figura 5-5)

3. Proceso y equipo de tallado de una sola piedra preciosa en bruto

La circunferencia de la cintura de la piedra preciosa en bruto debe moldearse y dimensionarse con precisión mediante el tallado, lo que requiere procesos de producción razonables, equipos precisos y técnicas de procesamiento de piedras preciosas cualificadas para producir piezas en bruto que tengan la forma exacta y cumplan las normas de tamaño.

3.1 Máquina universal común o máquina ordinaria para gemas individuales

El proceso de conformado de una sola gema consiste en unir una pieza triangular con una varilla de hierro, darle forma en el equipo e inspeccionar la calidad del conformado y las dimensiones.

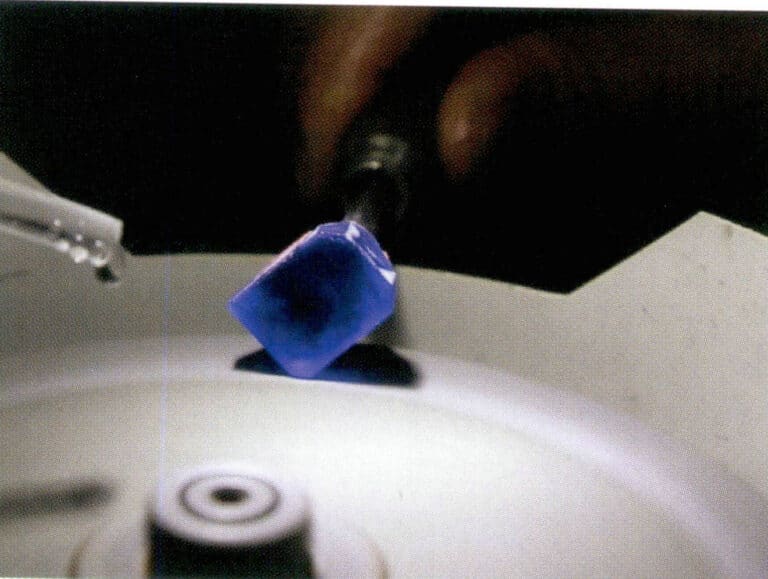

(1) Pegue el material de la baldosa triangular con adhesivo para gemas en una varilla de hierro especial (Figura 5-6).

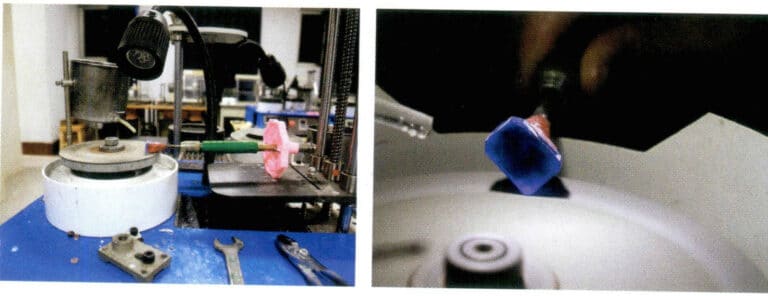

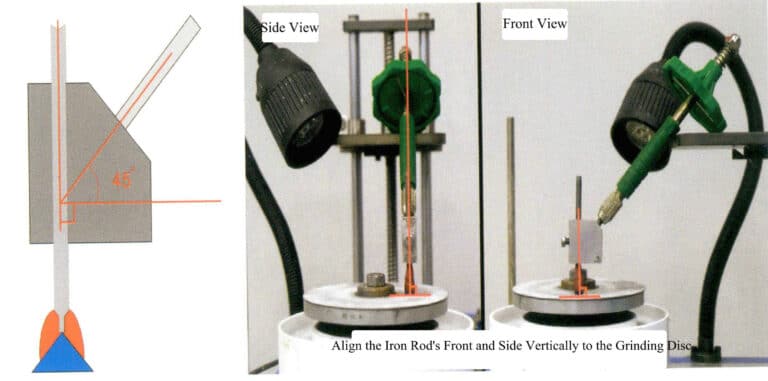

(2) Conformación en el equipo

La conformación en la máquina universal se muestra en la Figura 5-7, y la conformación en la máquina de gemas ordinaria se muestra en la Figura 5-8.

(3) Compruebe las dimensiones de la forma (Figura 5-9)

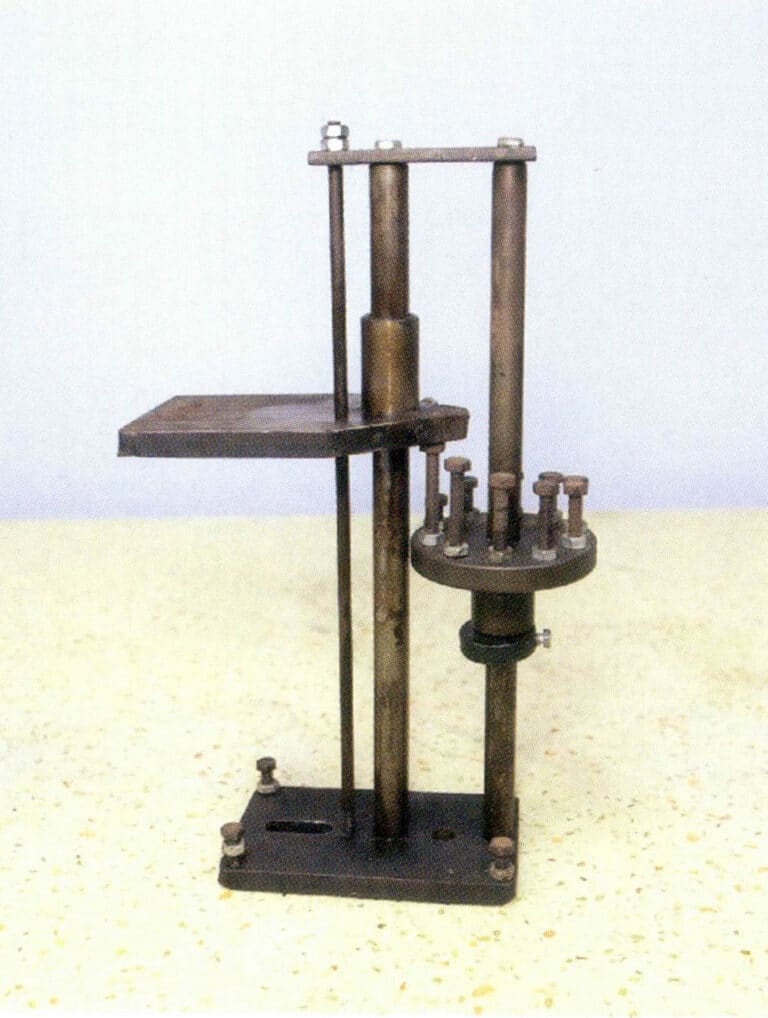

3.2 Equipos y estructuras comunes para la producción de gemas individuales

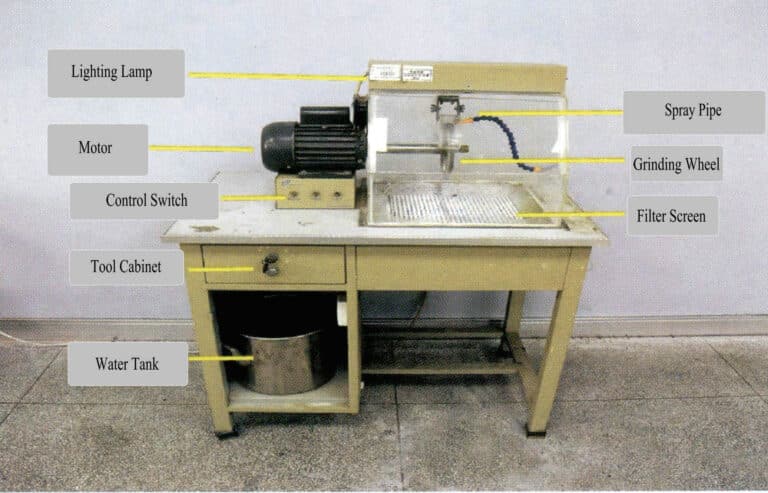

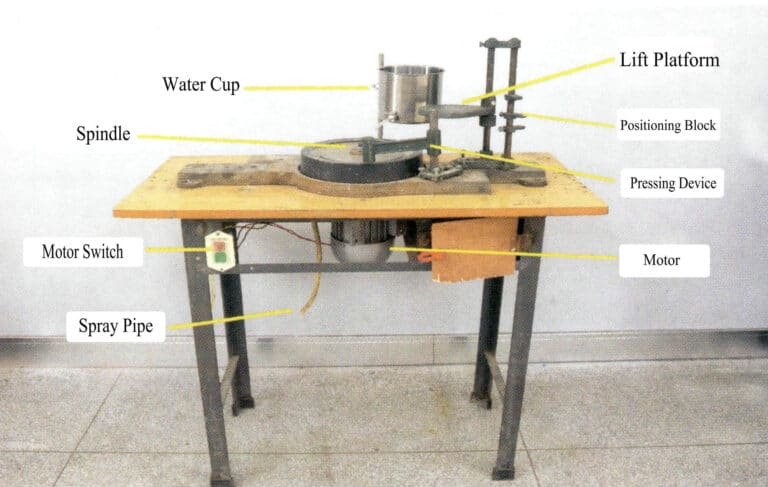

La estructura de la máquina universal se muestra en la Figura 5-10, la estructura de la máquina de piedras preciosas con plataforma elevadora CNC se muestra en la Figura 5-11, y la estructura de la máquina de piedras preciosas ordinaria se muestra en la Figura 5-12.

3.3 Funciones y ámbito de aplicación de la máquina pulidora universal de gemas

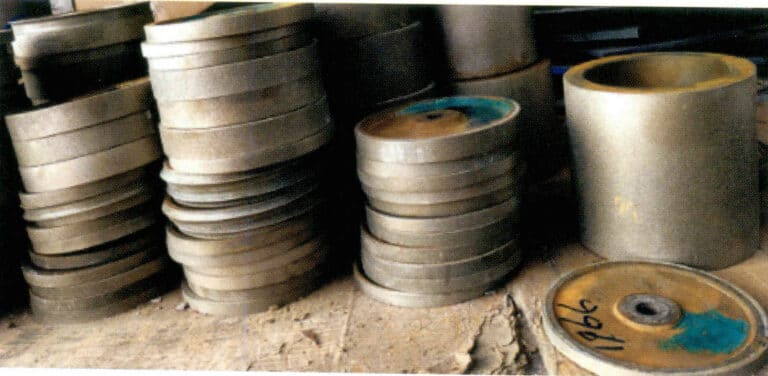

La potencia de la pulidora universal de gemas la proporciona un motor ① de 250 W instalado en la base, con una velocidad de 1400r/min. El motor ① tiene un husillo ② montado en su eje, y una muela ③ está instalado en el extremo delantero del husillo, que puede ser sustituido por diversas herramientas para aplicaciones específicas de la siguiente manera.

(1) Conformación

Sustitúyala por la muela necesaria para dar forma a la gema, como se muestra en la Figura 5-13.

(2) Pulido

Sustitúyala por una rueda pulidora para pulir la piedra preciosa, como se muestra en la figura 5-14.

(3) Grabado

Con las herramientas para tallar jade se pueden tallar piedras preciosas, como muestra la Figura 5-15.

(4) Perforación

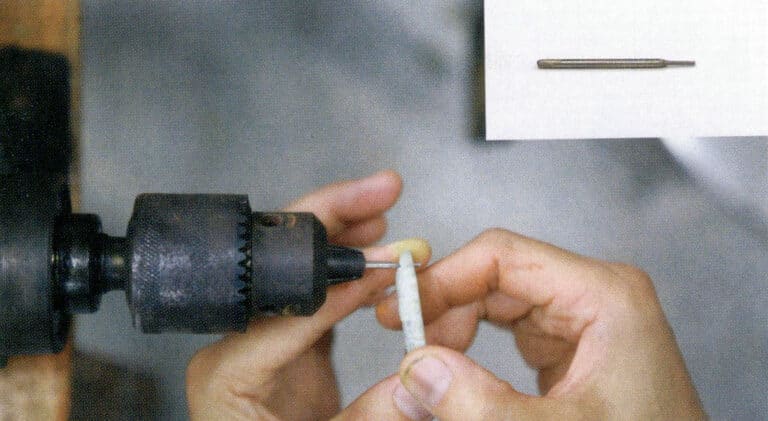

Cambio a un portabrocas y herramientas para perforar piedras preciosas, como se muestra en la Figura 5-16.

(5) Tratamiento de gemas de superficie curva

Las piedras preciosas de superficie curva pueden procesarse cambiando a una rueda de ranura, como se muestra en la Figura 5-17.

4. Ejemplos comunes de producción de gemas en bruto

4.1 Elaboración de gemas en bruto de superficie plana

Piedra preciosa en bruto lisa (convexa o curva): la forma de la cintura de la piedra preciosa comprende superficies curvas, como redondas, ovaladas, en forma de pera, marquesa, corazón, etc. La cintura formada por la superficie curvada se denomina piedra preciosa en bruto de superficie curvada.

(1) Procesamiento de piedras preciosas lisas en bruto

Fije la piedra en bruto cortada a una barra de hierro utilizando pegamento para piedras preciosas. Después de que el pegamento se enfríe, dele forma según el método mostrado en la Figura 5-18 para piedras en bruto lisas (curvadas). La precisión de la forma y el tamaño de la piedra en bruto depende principalmente del nivel de habilidad de la persona.

Vídeo sobre la forma y el acabado de las piedras preciosas cabujón

(2) Procesamiento de piedras preciosas en bruto de forma ovalada (huevo)

Fije el corte en bruto a una barra de hierro utilizando pegamento para piedras preciosas y, una vez que el pegamento se enfríe, siga la operación de procesamiento para la piedra preciosa de forma ovalada (huevo) como se muestra en la Figura 5-19. El nivel de habilidad de la persona controla principalmente la forma en bruto y la precisión del tamaño.

Vídeo de tallado y acabado de gemas ovaladas (en forma de huevo)

4.2 Proceso de tallado lineal de piedras preciosas en bruto

La piedra preciosa en bruto de forma lineal comprende líneas rectas, como la forma de una esmeralda (un octógono pequeño), un cuadrado, un rectángulo, un trapecio, etc. La cintura de estas formas se denomina piedra en bruto con forma de gema lineal.

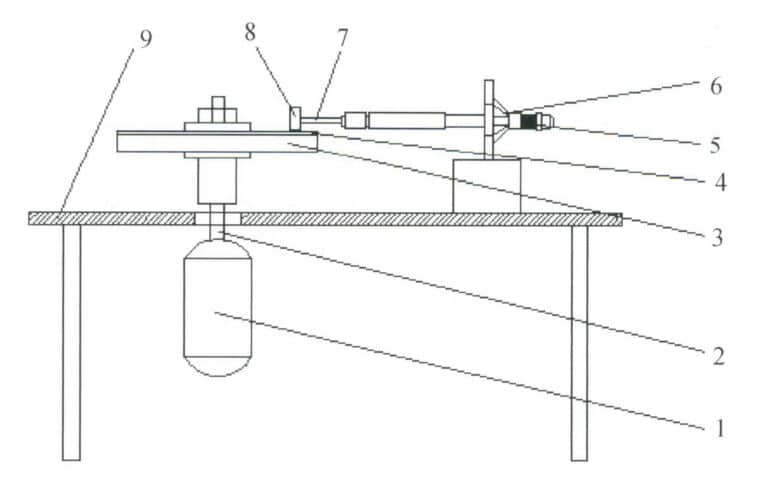

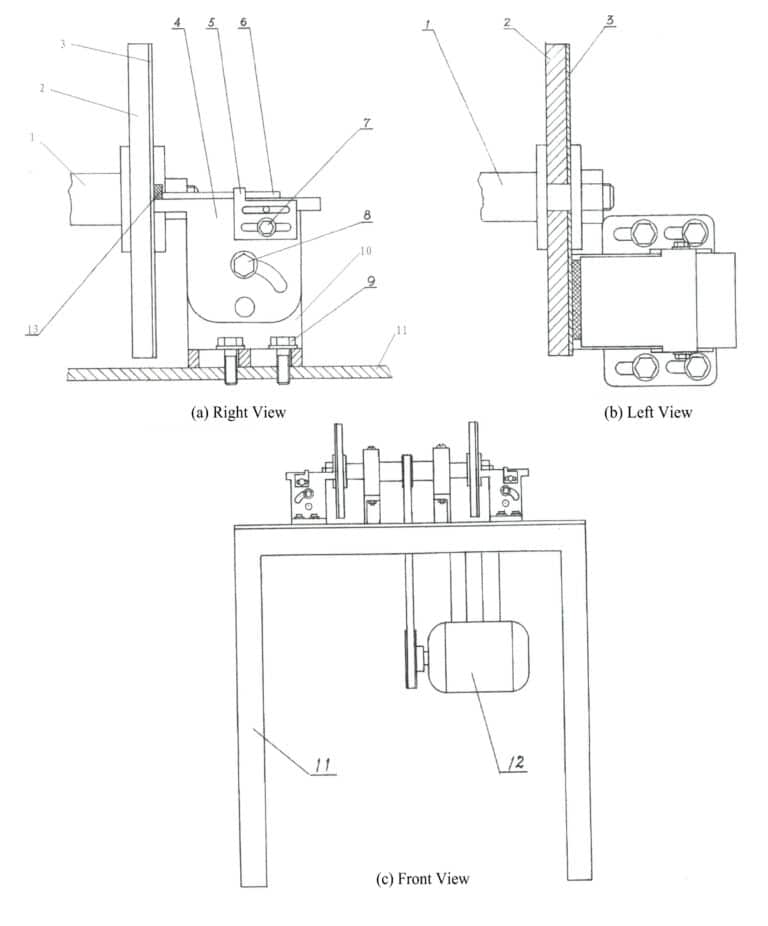

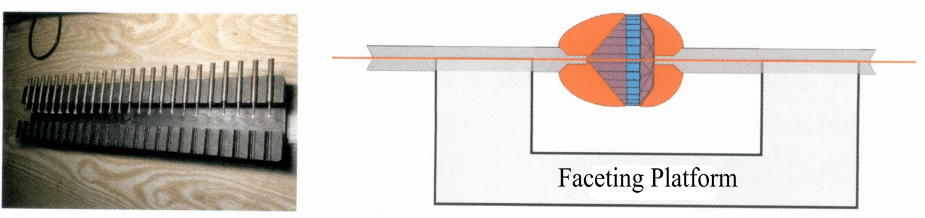

(1) Principio del tallado lineal de piedras preciosas

Composición del equipo: En la base hay instalado un motor de 180 W con una velocidad de 2800r/min (1). El motor (1) tiene un husillo con un cabezal (2) montado en él, el cabezal (2) tiene una bandeja (3) y un disco de esmerilado (4) acoplados, y hay almohadillas paralelas de mano de ocho cuadrados (5) en la máquina. Durante el funcionamiento, el eje de la mano octocuadrada (6) debe ser paralelo a la mesa de trabajo (9) del equipo para garantizar el paralelismo de la piedra preciosa en bruto. La piedra preciosa en bruto (8) se pega a la barra de hierro (7) utilizando adhesivo para piedras preciosas (Figura 5-20).

1.Motor; 2. Cabeza de eje; 3. Bandeja; 4. Disco de arena; 5. Distanciador; 6. Mango de escuadra; 7. Varilla de hierro; 8. Piedra bruta ; 9. Banco de trabajo

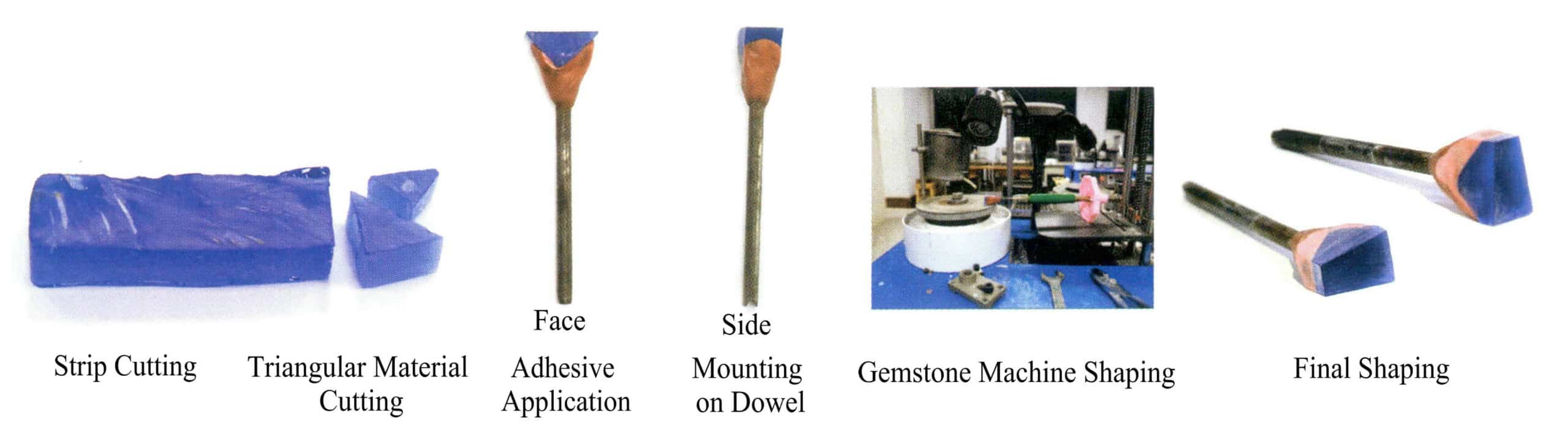

(2) Elaboración de gemas de talla escalonada de un solo cristal en bruto

Flujo de procesamiento: corte de tiras - corte de materiales triangulares - pegamento - varilla superior - perfilado a máquina de piedras preciosas - perfilado completo, como se muestra en la Figura 5-21.

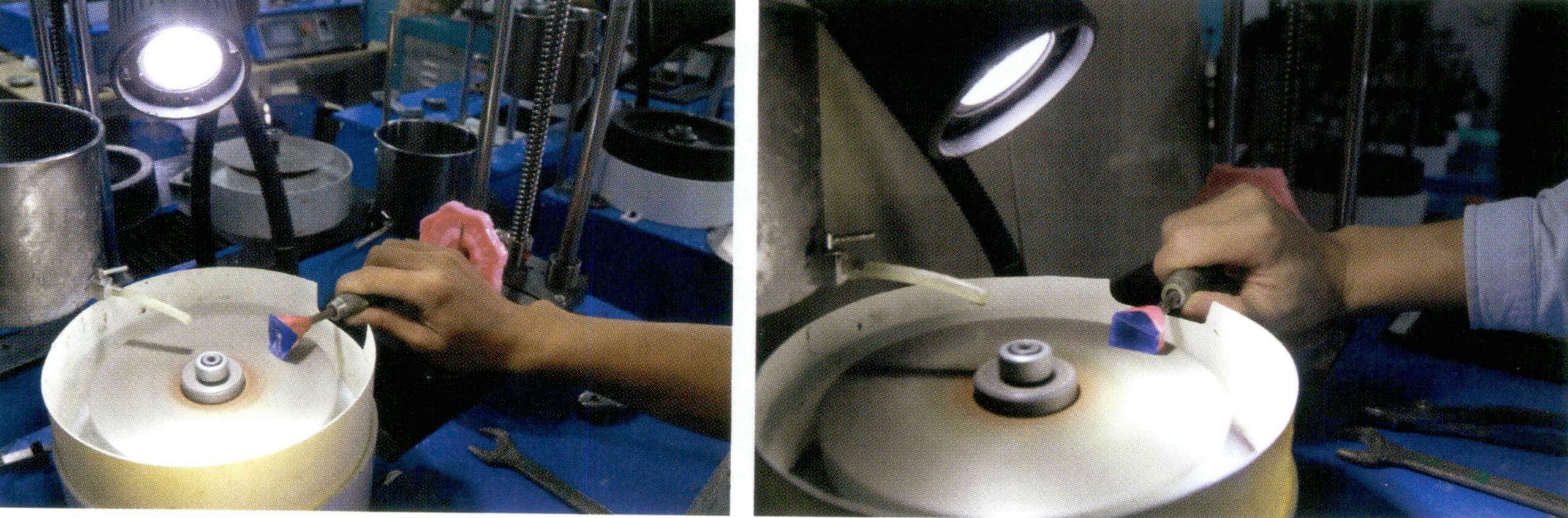

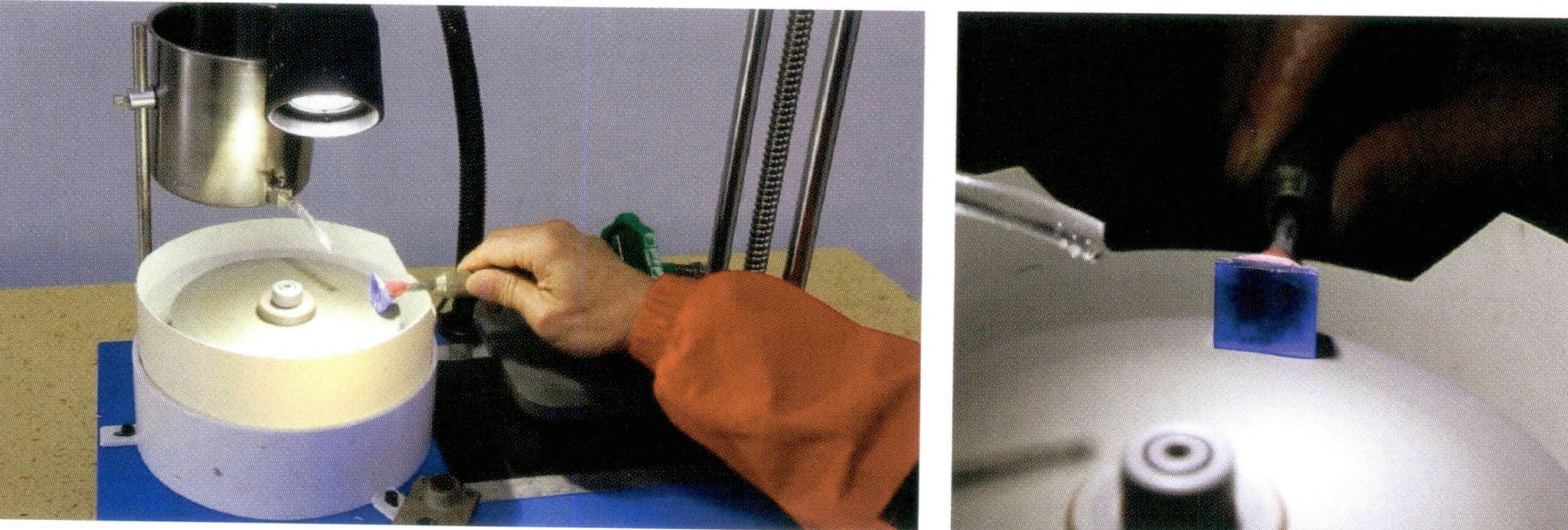

En la Figura 5-22 se muestra la operación de conformado de la máquina CNC para piedras preciosas.

(3) Transformación de gemas en bruto monocristalinas cuadradas de ángulo recto y líneas paralelas

Inserte la barra de hierro con los desbastes de piedra preciosa en el soporte octogonal, ajuste el ángulo del banco de trabajo de modo que el soporte octogonal quede paralelo al disco de esmerilado de la esmeriladora, encienda el interruptor del motor, encienda el interruptor del agua de refrigeración (el tamaño de la pieza en bruto determina el tamaño del flujo de agua), sujete el soporte octogonal con la mano derecha, apoye el mango octogonal en el banco de trabajo y coloque la piedra preciosa en el disco de esmerilado (Figura 5-23).

(4) Proceso de esmerilado de una esmeralda (bisel rectangular) (Figura 5-24)

Vídeo de tallado y acabado de piedras preciosas talla esmeralda (rectangular biselada)

4.3 Proceso de conformación de piedras preciosas en bruto con formas especiales

Además de las piedras en bruto antes mencionadas, si aparece una fosa en una parte determinada de la piedra en bruto, se considera un tipo malo de forma especial. Esta gema de forma especial es en bruto en forma de corazón, flor de ciruelo, pentagrama, etc., tiene picaduras procesadas en función de su forma externa y debe utilizar una máquina perforadora de picaduras para darle forma.

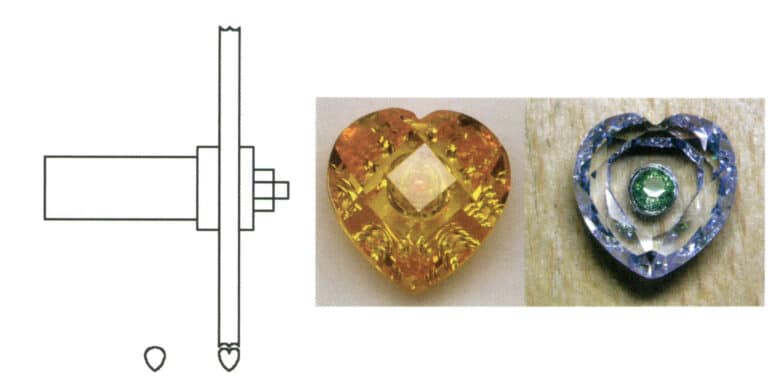

(1) Principio de conformación de la piedra en bruto con forma de corazón (Figura 5-25)

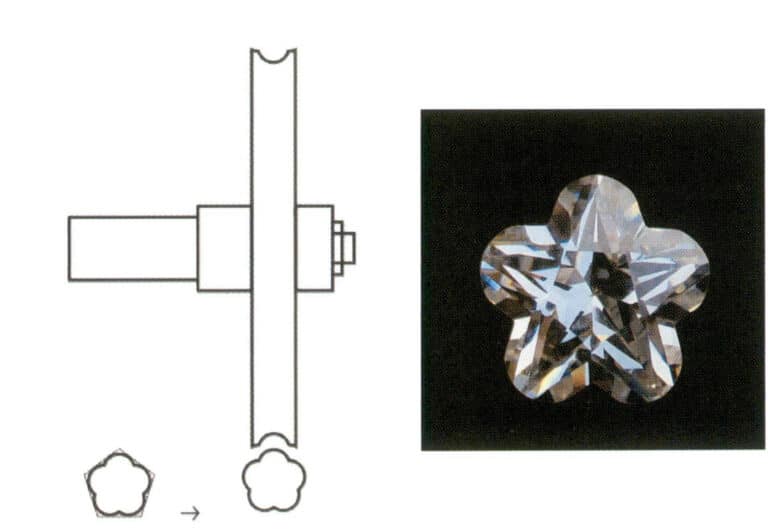

(2) Principio de conformación de la gema en bruto Flor de Ciruelo (Figura 5-26)

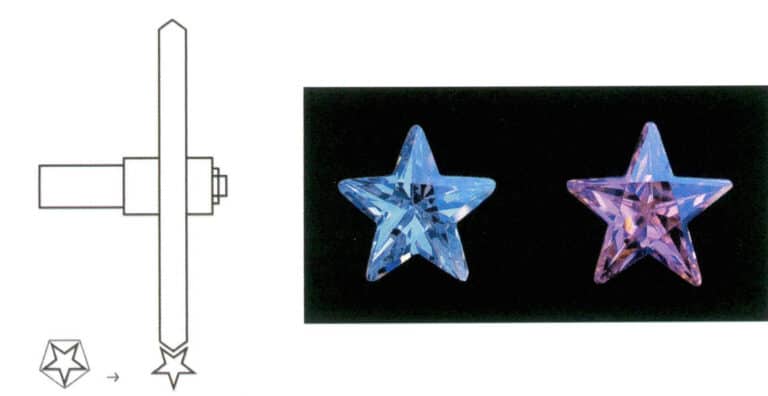

(3) El Principio de Conformación de la Gema Pentagrama en Bruto (Figura 5-27)

5. Equipos para la producción en serie de gemas defectuosas

5.1 Equipo semiautomático de conformado

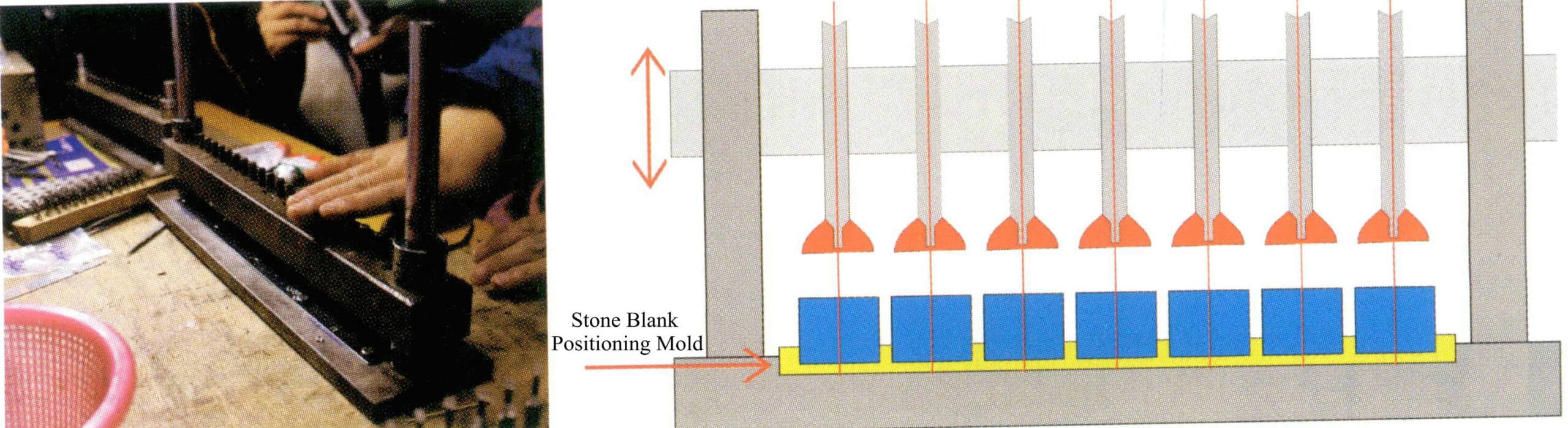

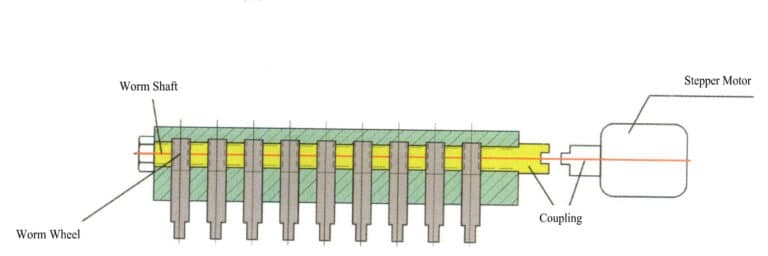

(1) Estructura y principio de funcionamiento de la mortajadora semiautomática

Para dar forma a los desbastes de piedras preciosas en la producción por lotes se utiliza el equipo que se muestra en la Figura 5-28. La muela abrasiva se acciona mediante una correa que transmite la potencia al cabezal del husillo. La muela abrasiva está montada en el cabezal del husillo, y un conjunto de dispositivos giratorios para la piedra en bruto también está instalado en el bastidor. Moviendo el molde, se pueden producir diferentes formas de piezas en bruto. La precisión de la forma y el tamaño de la piedra en bruto viene determinada por la precisión del molde y el ajuste del volante.

1.Motor; 2. Polea grande; 3. Polea pequeña; 4. Husillo; 5. Muela de diamante; 6. Gema en bruto; 7. Pasador superior fijo; 8. Pasador superior móvil; 9. Piñón; 10. Motor reductor; 11. Piñón del motor reductor; 12. Molde de la gema; 13. Varilla de ajuste del molde; 14. Volante; 15. Eje del piñón. 15. Eje de la rueda dentada

Principio de funcionamiento del equipo: Se conecta la fuente de alimentación para poner en marcha el motor (1), que acciona la polea triangular grande (2) montada en el eje del motor (1), lo que conduce a la rotación de la polea triangular del husillo (3) y la muela de diamante montada en el otro extremo del husillo. El molde de la piedra preciosa (12) se instala en un extremo del perno eyector fijo (7), mientras que el otro extremo presiona contra la piedra preciosa en bruto (6). El otro extremo de la piedra preciosa en bruto (6) está equipado con un pasador eyector móvil (8), que aprieta la piedra preciosa en bruto (6) bajo la acción del volante (14). El motor reductor (10) acciona tres ruedas dentadas montadas en el eje de la cadena (15) para que giren. Las ruedas dentadas situadas en ambos extremos del eje de la cadena (15) hacen girar las clavijas eyectoras móviles y fijas, completando así el proceso de moldeado de la piedra. La palanca de ajuste del molde ajusta el tamaño de la piedra en bruto.

La perfiladora semiautomática puede moldear formas redondas, y mediante la instalación de varios tipos de ruedas perfiladoras, puede procesar varias formas de gemas, lentes de vidrio, etc., con dimensiones uniformes y alta precisión. También puede procesar varios colgantes irregulares, como en forma de corazón, redondos, ovalados, en forma de hoja, octogonales, triangulares, en forma de calabaza, en forma de gota de agua, en forma de linterna, etc.

La desventaja de la mortajadora semiautomática es que requiere la sujeción manual de la pieza en bruto y, a continuación, el descenso manual de la barra de tracción para completar un ciclo de proceso.

5.2 Equipo de conformado totalmente automático

Los equipos de perfilado totalmente automáticos utilizan equipos de perfilado semiautomáticos como máquina principal, añadiendo mecanismos automáticos de sujeción y liberación de piedras en bruto y dispositivos automáticos de alimentación para formar equipos de perfilado totalmente automáticos.

5.3 Equipo especial para dar forma a cuadrados, rectángulos y trapecios

El equipo de moldeo rápido de piedras preciosas artificiales trapezoidales en bruto tiene una estructura sencilla, alta precisión, puede producirse en serie, tiene una alta capacidad de producción, procesos operativos sencillos, bajos costes de producción, inversión mínima y alta rentabilidad. Los trabajadores pueden empezar a trabajar tras un solo día de formación. Si se organiza científicamente una línea de producción, con 2 personas para el corte, 2 para el moldeado y 1 para la eliminación de adhesivo, un total de 5 personas puede alcanzar una producción media diaria de más de 10.000 piezas por trabajador tras un periodo de familiarización. Se trata de un equipo de procesamiento de moldes trapezoidales de piedras preciosas en bruto de "alto rendimiento, producción rápida, buena calidad y ahorro de material".

El equipo de producción se muestra en la Figura 5-29.

1. Husillo; 2. Bandeja de aluminio; 3. Disco de diamante; 4. Cabezal giratorio del banco de trabajo; 5. Módulo de límite; 6. Plantilla; 7. Tornillo de ajuste; 8. Tornillo de ajuste giratorio; 9. Tornillo de ajuste del banco de trabajo; 10. Banco de trabajo; 11. Bastidor; 12. Motor.

6. Ejemplos de equipos empresariales de producción de piedras preciosas en bruto

La producción en serie de piedras preciosas en bruto se utiliza habitualmente en la producción de piedras preciosas artificiales, como en los equipos de corte y moldeado de circonita cúbica sintética. No existen dispositivos estandarizados en el mercado; todos los equipos se diseñan y fabrican en función del proceso de producción. Aunque algunas partes de estos dispositivos pueden diferir, los principios de funcionamiento son los mismos. A continuación se ilustrarán con ejemplos de fábrica.

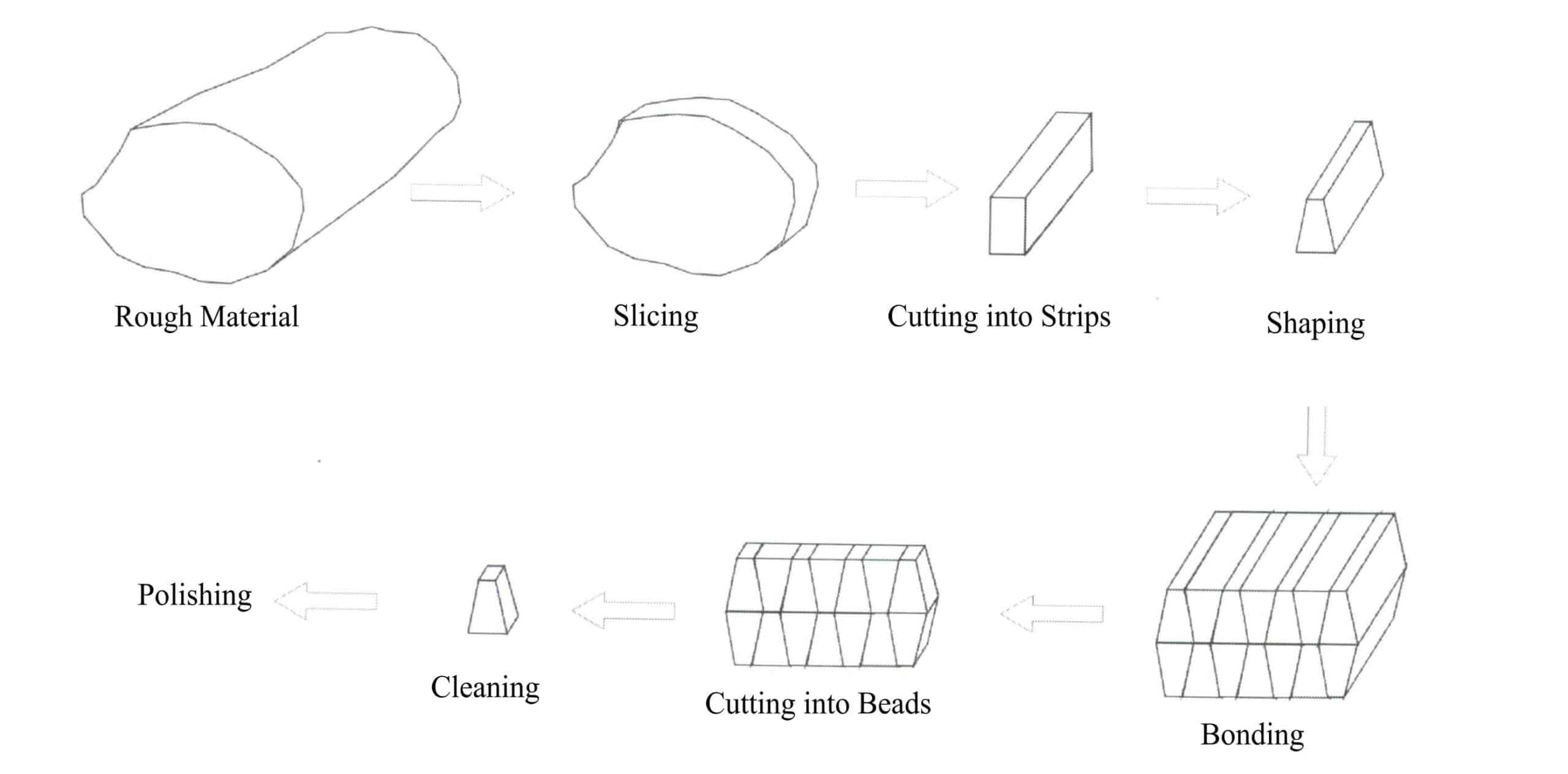

6.1 Producción de piedra trapezoidal en bruto

El proceso de producción de la gema artificial trapezoidal en bruto es el siguiente (Figura 5-30).

- Sujete las materias primas en una cortadora de varias cuchillas para cortarlas.

- Coloque los materiales cortados en el banco de trabajo de una cortadora de una sola cuchilla para cortarlos en tiras.

- Coloque las tiras cortadas en la moldurera para darles forma.

- Disponga las tiras calificadas según el diagrama y únalas con pegamento 502.

- Después de esperar a que se seque el pegamento 502, coloque el material del bloque encolado en la máquina cortadora de piedra de una sola hoja para cortarlo en gránulos.

- Limpie el pegamento 502.

- Pulido por vibración de piedras preciosas en bruto en mal estado.

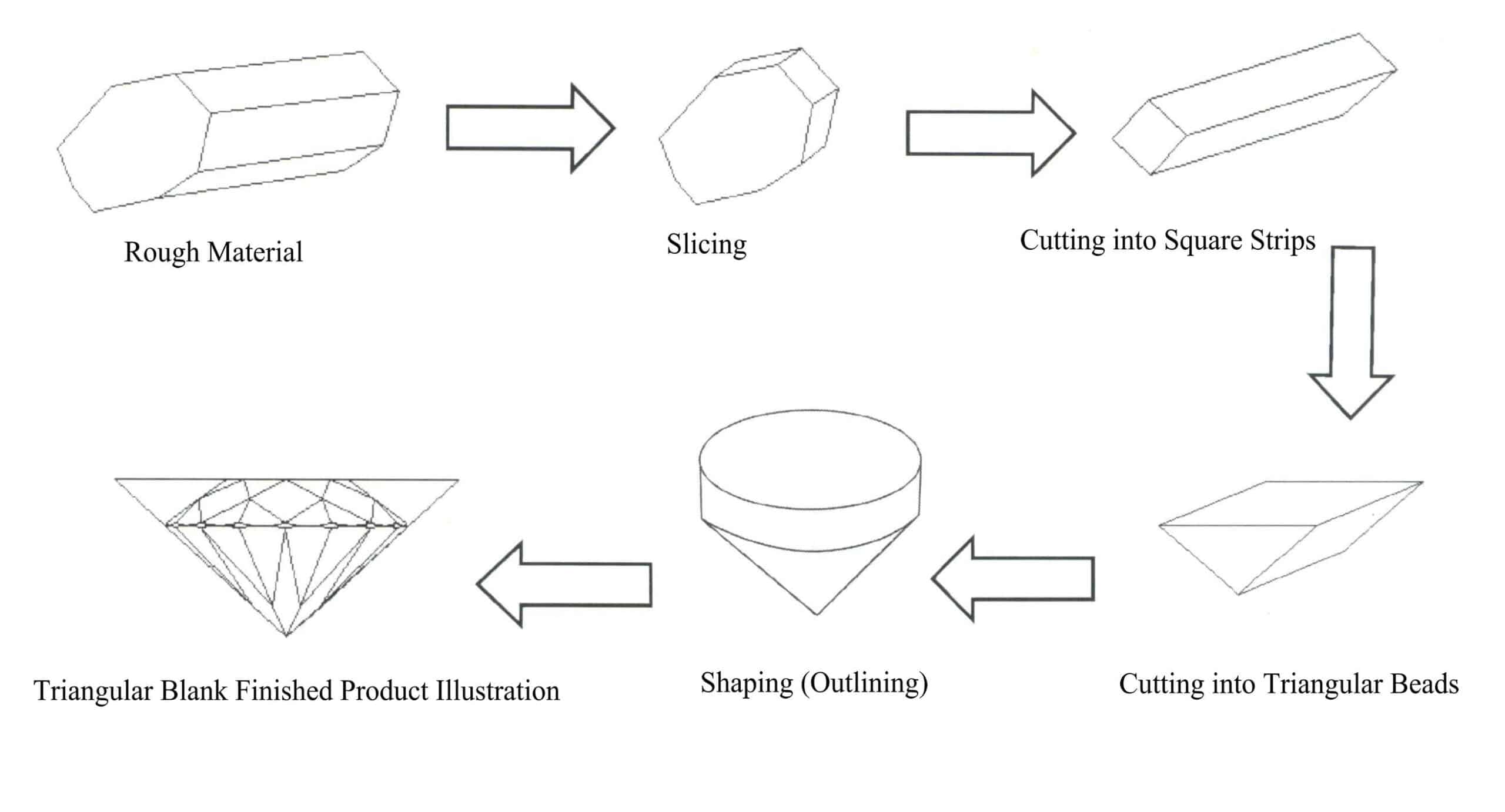

6.2 Producción de baldosas triangulares

En la Figura 5-31 se muestra el proceso de producción de la teja triangular.

6.3 Producción de cilindros en bruto

En la Figura 5-32 se muestra el proceso de fabricación de los cilindros en bruto.

6.4 Producción de piezas en bruto redondeadas

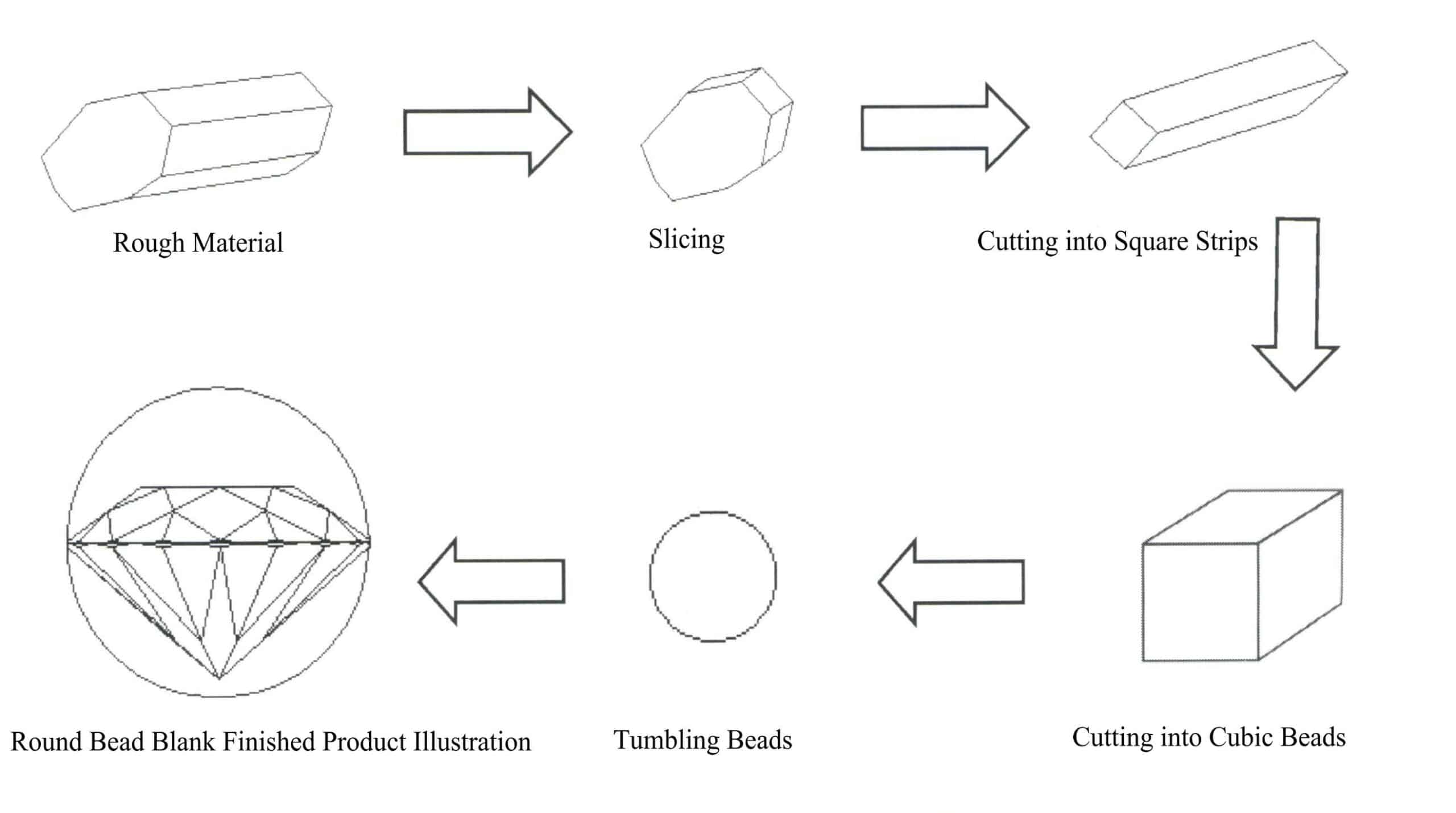

En la Figura 5-33 se muestra el proceso de producción de la perla redondeada.

7. Contabilidad de costes de la producción de piedras preciosas en bruto

7.1 Comparación de los tres tipos de piedra en bruto más utilizados en el mercado

Baldosa triangular: corte - corte de tiras - corte de partículas triangulares - forma circundante - piedra en bruto

Cilindro en bruto: cortar en rodajas, cortar en tiras, moler en tiras redondas, cortar en partículas cilíndricas

Pieza en bruto de perlas redondeadas: cortar en rodajas - cortar en tiras - cortar en partículas cúbicas - biselar y anidar perlas esféricas

7.2 Comparación de los equipos utilizados para dos o tres tipos de piedra en bruto (Tabla 5-1)

Tabla 5-1 Resumen de la comparación de la entrada de equipos para tres tipos comunes de piedra en bruto

| Parison | Cortadora de una cuchilla | Cortadora de dados multiherramienta | Máquina de corte de contornos | Facetadora | Rectificadora de barras redondas sin centros | Granulador de cinta de corte multihoja | Máquina de cuentas nido |

|---|---|---|---|---|---|---|---|

| Teja triangular | √ | √ | |||||

| Cilindro en blanco | √ | √ | √ | ||||

| Cuenta redonda en blanco | √ | √ | √ | √ |

7.3 Análisis de la eficiencia productiva de tres tipos de piedra en bruto

Tomando como ejemplo una forma redonda de 2 mm

| Triángulo en blanco | 2 personas | 2000 piezas/día | 10 horas, media 1000 piezas/persona |

| Pieza cilíndrica en bruto | 4 personas | 100.000 piezas/día | 10 horas, media de 2500 piezas/persona |

| Cilindro en blanco | 4 personas | 200.000 piezas/día | 10 horas, media de 50.000 piezas/persona |

7.4 Tasas de extracción y costes de la materia prima de tres piedras en bruto

(1) Tabla de tasas de extracción por kilogramo de materia prima (Tabla 5-2).

Tabla 5-2 Tasas de extracción por kilogramo de piedra en brutos

| Nombre | Especificación (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Teja triangular | 30000 | 14000 | 8000 | 4000 |

| Cilindro en blanco | 16500 | 7700 | 4400 | 2200 |

| Cuentas redondeadas en blanco | 15000 | 7000 | 4000 | 2000 |

(2) El coste de material de cada defecto de piedra se muestra en la Tabla 5-3 (basado en el precio del óxido de plomo A + B en Wuzhou, Guangxi, 200 yuanes /kg, diciembre de 2012).

Tabla 5-3 Resumen de la tasa de extracción de cada piedra en bruto

| Nombre | Especificación (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Teja triangular | 0.0067 | 0.0143 | 0.025 | 0.05 |

| Cilindro en blanco | 0.012 | 0.026 | 0.045 | 0.091 |

| Cuentas redondeadas en blanco | 0.013 | 0.029 | 0.05 | 0.10 |

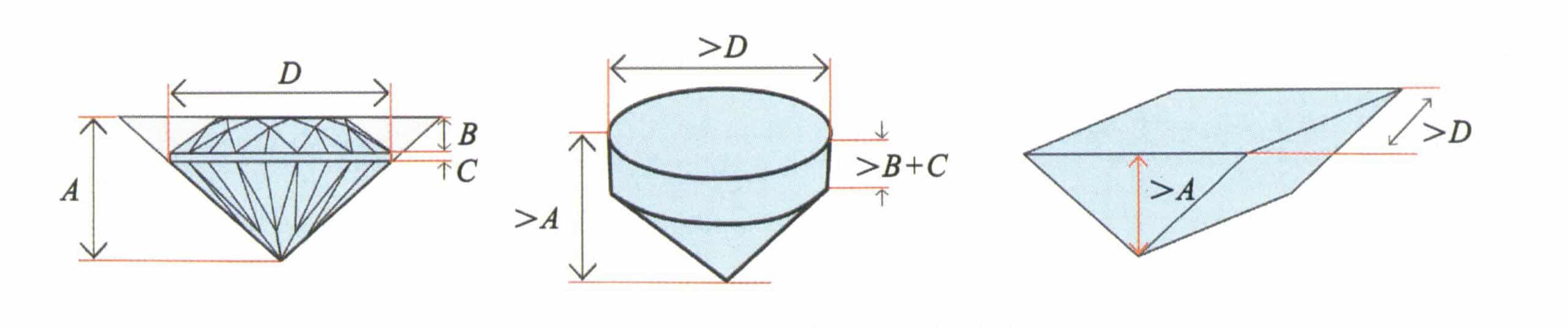

7.5 Requisitos de bruto y tamaño de las piedras preciosas

- El diámetro de la piedra preciosa D debe dejar un margen de procesamiento para pulir la cintura.

- La mesa de piedras preciosas debe dejar un margen de procesamiento para el lijado y el pulido.

- La altura total de la piedra en bruto debe ser superior a la altura total del producto.

- La altura de la corona por encima de la cintura de la piedra en bruto debe ser mayor que la altura de la corona por encima de la cintura del producto (Figura 5-34).

Sección II Adherencia de las piedras preciosas en bruto a la varilla

1. Materiales comunes para unir piedras preciosas en bruto a barras

Las máquinas comunes para piedras preciosas se utilizan para tallar piedras preciosas individuales junto con soportes octogonales o máquinas herramienta. Debido a la variedad de especificaciones y formas de las piedras preciosas, las piedras preciosas defectuosas se pegan a barras de hierro con pegamento para piedras preciosas antes de procesarlas. A continuación, se colocan en soportes octogonales o máquinas herramienta para procesar y tallar las piedras preciosas según los requisitos operativos. Tras el tallado, las piedras preciosas se separan de las barras de hierro y del pegamento, y se limpian los restos de pegamento y las manchas de aceite.

Una vez que la piedra en bruto pasa la inspección, la piedra en bruto se une a una barra de hierro especial antes de pasar al siguiente proceso. La calidad del pegado de la gema influye en la calidad del tallado, el pulido y la eficacia del proceso.

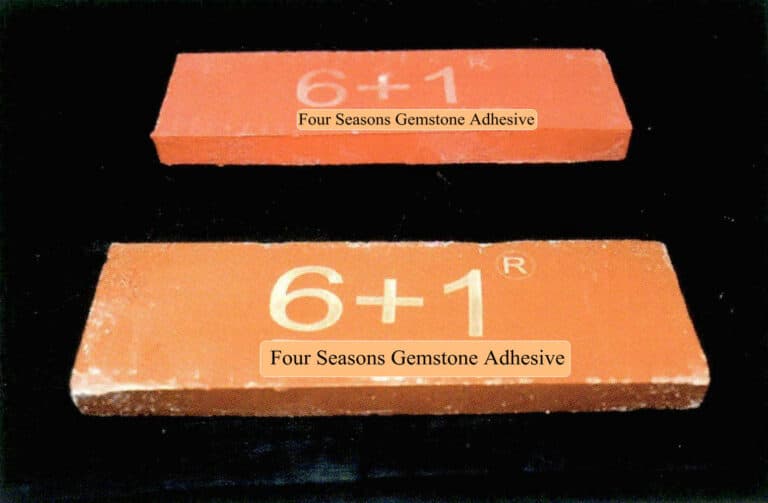

1.1 Adhesivo reutilizable para gemas

Una vez finalizado el procesamiento de la gema, ésta se retira de la barra de hierro. El adhesivo para gemas que queda en la barra de hierro todavía puede unir gemas, y los restos del adhesivo para gemas también pueden fundirse y reutilizarse. Este tipo de adhesivo para gemas se denomina adhesivo para gemas reutilizable, siempre que no se queme, humee o carbonice y pierda su rendimiento durante el calentamiento (Figura 6-1).

(1) Los materiales utilizados para el pegado de gemas deben cumplir los siguientes requisitos básicos.

- Debe tener suficiente capacidad de adherencia, resistencia y dureza y no debe romperse ni desplazarse durante el tallado y procesamiento normales.

- El punto de fusión no debe ser inferior a 70℃ y superior a las temperaturas generadas durante el corte, esmerilado y pulido.

- El uso repetido del adhesivo para piedras preciosas mantendrá sus prestaciones tras múltiples calentamientos.

- Debe disolverse bien en disolventes orgánicos e inorgánicos, pero no debe ser soluble en queroseno y aceite de máquina.

- Debe ser barato y no raro.

(2) Material adhesivo reutilizable para piedras preciosas

- Goma laca (Figura 6-2). 80℃ Se ablanda, 113℃ Se licua, 165℃ Empieza a liberar gas vigorosamente, convirtiéndose en una sustancia suelta parecida a una esponja, 210℃ Se carboniza y pierde capacidad adhesiva, la temperatura óptima para la goma laca es 85-105℃, se disuelve en alcohol.

- Colofonia (Figura 6-3). Temperatura de reblandecimiento 50-70℃, 90-130℃ funde completamente, tiene mayor capacidad adhesiva y suficiente resistencia, y se disuelve fácilmente en alcohol, éter, acetona, trementina y otros disolventes.

- Cera selladora. Compuesto de colofonia de baja calidad y óxido de hierro, el 100℃ se ablanda alrededor, es más duro que la goma laca y la colofonia, con mayor resistencia, y es soluble en alcohol, éter, acetona, trementina y otros disolventes.

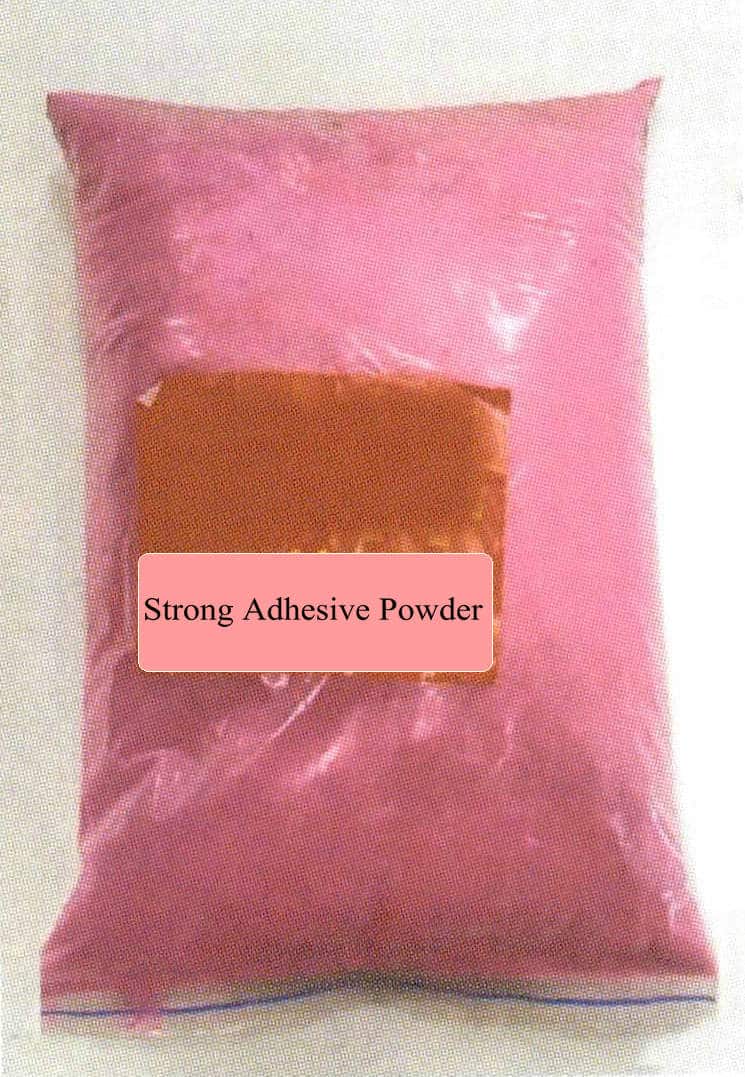

- Polvo de cola para gemas. El pegamento para gemas se tritura hasta convertirlo en polvo, y el polvo de pegamento para gemas se utiliza habitualmente en la adhesión automatizada de piedras (Figura 6-4).

Figura 6-2 Goma laca

Figura 6-3 Colofonia

Figura 6-4 Pegamento en polvo para gemas

(3) Principios para la selección de materiales adhesivos para gemas

A la hora de seleccionar los materiales adhesivos, hay que tener en cuenta la forma y el tamaño de la pieza, la precisión, la temperatura de procesamiento y el calor generado durante el proceso. Cuanto mayor sea la fuerza ejercida sobre la pieza y menor la superficie, mayor deberá ser la fuerza adhesiva seleccionada. La goma laca cumple principalmente una función adhesiva, mientras que el lacre y la colofonia tienen propiedades adhesivas y mejoran las propiedades mecánicas del material adhesivo. Los adhesivos con una elevada proporción de lacre son más blandos y tienen poca resistencia al calor, mientras que los que tienen una elevada proporción de colofonia son más duros y quebradizos.

(4) Formulación del adhesivo Gem

Requisitos de formulación: Al formular, tenga en cuenta el calor generado durante la molienda y las variaciones estacionales.

La formulación es la siguiente:

- 95% Lacre+5% Goma laca.

- 80% Colofonia +20% Goma laca.

El color del adhesivo para gemas disponible en el mercado no está relacionado con su rendimiento de adhesión y sí con el color de la gema procesada. Debe seleccionarse en un color que contraste con el color de la gema; por ejemplo, las gemas rojas deben utilizar pegamento para gemas blanco o verde (Figura 6-5).

1.2 Adhesivo desechable para gemas

Los adhesivos para gemas que no pueden reciclarse para su reutilización una vez finalizado el procesamiento de la gema se denominan adhesivos para gemas no reciclables. Por ejemplo, el pegamento 502 puede unir bien las gemas pero no puede reciclarse para su reutilización.

En la actualidad, el mercado produce adhesivos desechables para gemas específicos para el pegado de gemas, que incluyen variedades como el pegamento de secado rápido, el sensible a la luz y el pegamento AB. El adhesivo es transparente y tiene un fuerte poder adhesivo, una rápida velocidad de pegado y una gran eficacia. Tomando como ejemplo los residuos de gemas de 2 mm, una persona que trabaje 8 horas al día puede pegar más de 12.000 piezas, y un kilogramo de pegamento puede pegar entre 400.000 y 200.000 piezas de residuos de gemas.

(1) Adhesivo fotosensible (Figura 6-6)

Método de pegado: Inserte la barra de hierro en la tabla de inserción especial, utilice el extremo puntiagudo del tapón de la botella para aplicar directamente el adhesivo en la punta de la barra de hierro y utilice pinzas para colocar la piedra preciosa en bruto en la punta recubierta de adhesivo de la barra de hierro y nivélela. Utilice una lámpara UV para irradiar durante 1 minuto para curar el adhesivo antes de procesarlo. La distancia óptima entre la lámpara UV y la piedra preciosa es de 100 mm.

(2) Pegamento 502 (Figura 6-7)

Método de pegado: Inserte la varilla de hierro en el tablero de inserción especial, utilice el extremo puntiagudo de la tapa de la botella para aplicar directamente el adhesivo a la punta de la varilla de hierro, y sostenga las pinzas en la mano derecha para colocar la piedra preciosa en blanco en la punta recubierta de adhesivo de la varilla de hierro y nivelarla. Por favor, colóquelo en un ambiente de 25-30℃ durante 15-20 min para curar el adhesivo antes de procesarlo. Un horno debe ser utilizado si la temperatura no alcanza 25-30℃.

(3) Pegamento AB (Figura 6-8)

Método de unión: inserte la varilla de hierro en el zócalo dedicado, mezcle el pegamento A y el pegamento B de acuerdo a 1:1, sumerja directamente una cantidad apropiada de pegamento AB en la cabeza de la varilla de hierro, coloque la gema en la cabeza de la varilla de hierro recubierta con pegamento, y por favor déjelo en un ambiente por encima de 25℃ grados durante 5 ~ 8 min para curar. Se puede procesar después de unos 15 minutos.

Figura 6-7 Pegamento 502

Figura 6-8 Pegamento AB

2. Herramientas habituales para la unión de gemas

2.1 Lámpara de alcohol

(1) La lámpara de alcohol se utiliza en el proceso de adhesivo de gemas reutilizables, sirviendo como fuente de calor para el procesamiento de gemas únicas. Se suele utilizar para precalentar gemas y calentar adhesivos durante la producción de gemas únicas. Una vez finalizado el procesamiento de la gema, el adhesivo calentado ayuda a despegar la gema de la barra de hierro. En la figura 6-9 se muestra la lámpara de alcohol y su estructura.

(2) Los procedimientos operativos seguros para utilizar la lámpara de alcohol se muestran en la Figura 6-10.

- El alcohol es inflamable. Al añadir alcohol a la lámpara de alcohol, si se derrama sobre la encimera, debe secarse con un paño antes de encenderla.

- La hermeticidad de la lámpara de alcohol es deficiente y el alcohol se evapora con facilidad. En el caso de las lámparas de alcohol que no se han utilizado durante mucho tiempo, el gas acumulado en el interior de la lámpara debe liberarse antes de que pueda encenderse.

- La cantidad de alcohol añadida no debe superar los 2/3 de la lámpara de alcohol.

- La lámpara de alcohol no debe inclinarse al encenderse.

- Cuando no se utilice, la lámpara de alcohol no debe apagarse soplando con la boca; debe apagarse con un cubrelámparas.

Vídeo de colocación de piedras en lámparas de alcohol

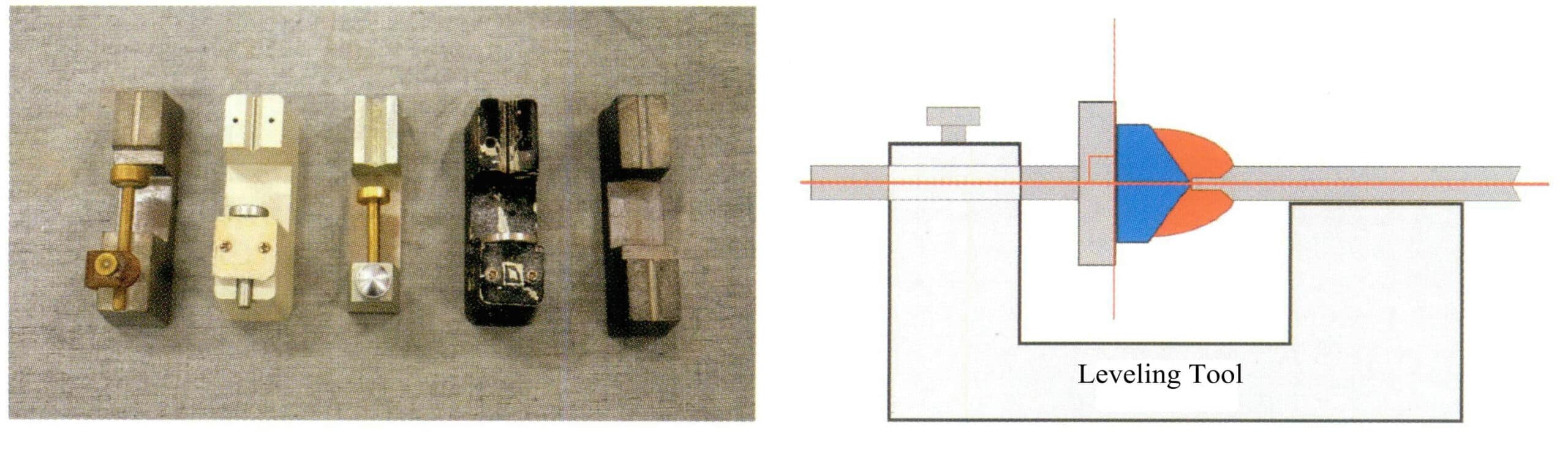

2.2 Base horizontal (dispositivo de nivelación)

Mantenga la superficie de la piedra preciosa perpendicular al eje de la barra de hierro para mejorar la eficacia y la calidad de la adherencia de la piedra (Figura 6-11).

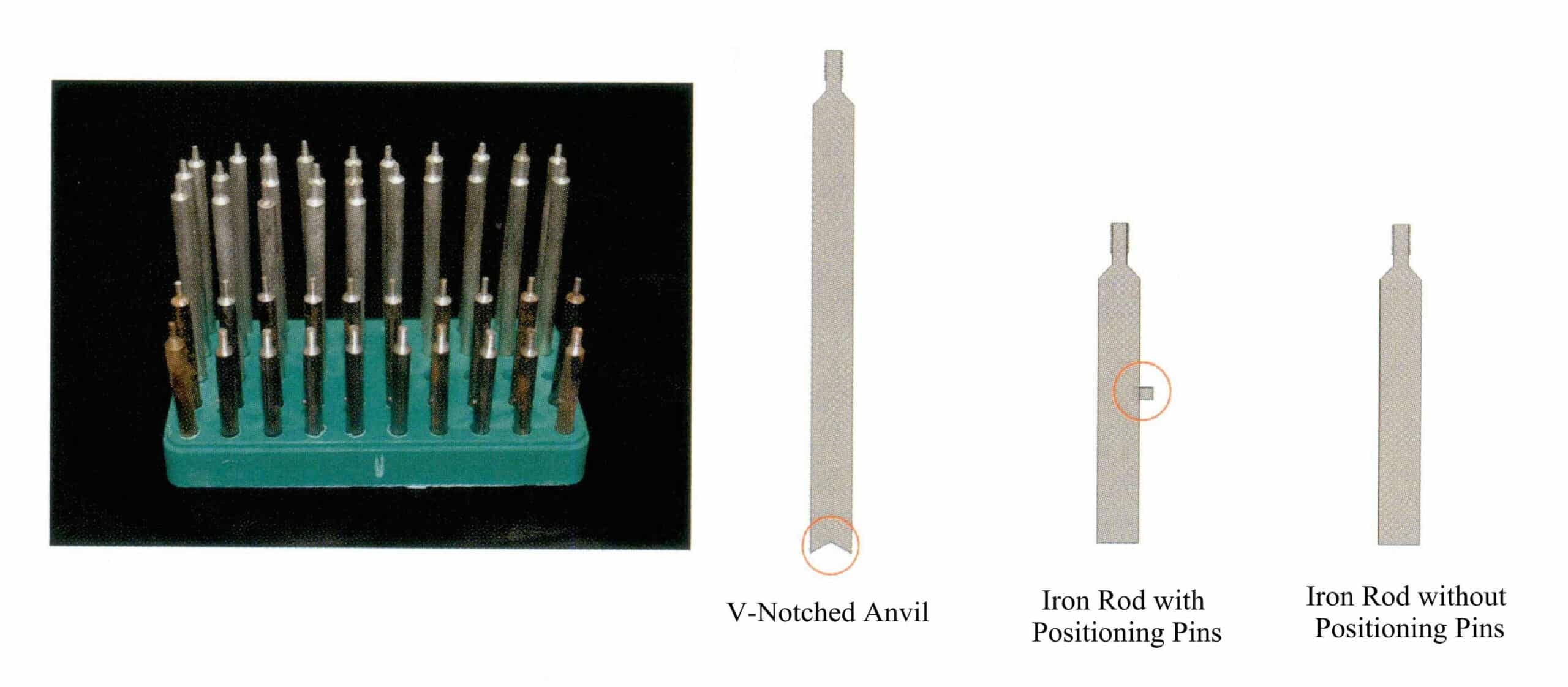

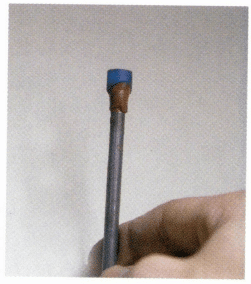

2.3 Varilla de cobre o varilla de hierro

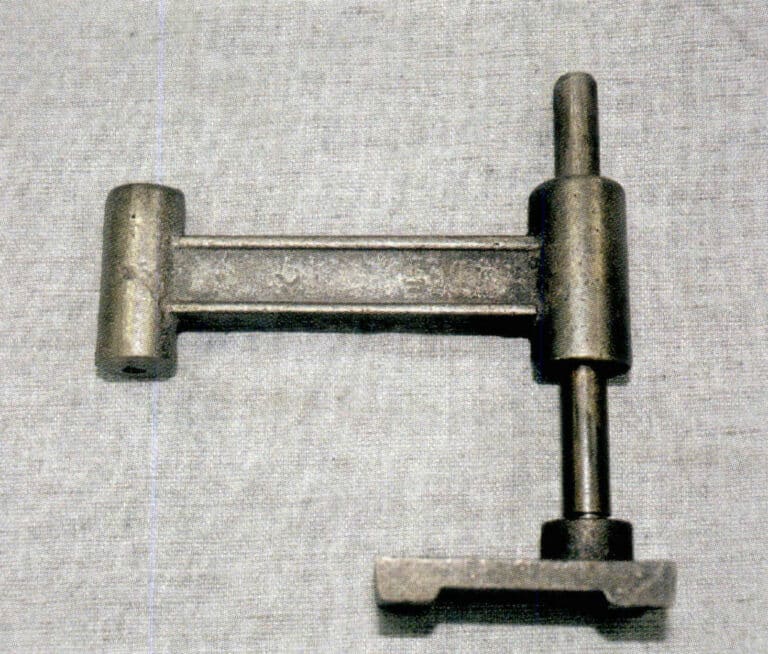

Para unir y sujetar las piedras preciosas, inserte el mango octogonal o el mango de la máquina para manejar y procesar las piedras preciosas. Las varillas de cobre y hierro se presentan en varias formas, como varillas de hierro con pasadores de posicionamiento, varillas de hierro sin pasadores de posicionamiento y varillas de hierro con una ranura en forma de V en la cola, con longitudes a partir de 30 ~ 90 mm. Las cabezas de las barras de hierro pueden ser planas o puntiagudas. Las barras de hierro con pasadores de posicionamiento se utilizan normalmente para procesar piedras preciosas redondas, mientras que las barras de hierro sin pasadores de posicionamiento se utilizan a menudo para procesar piedras preciosas irregulares (Figura 6-12).

2.4 Herramientas de prueba de gemas

Para acoplar piedras al revés, una vez finalizado el procesamiento de la corona de la piedra preciosa, retire la varilla de hierro del mango y colóquela en la ranura larga de un lado de la herramienta de acoplamiento. Tome otra varilla de hierro recubierta de adhesivo y acóplela inmediatamente a la corona de la marca de tallado en la herramienta de acoplamiento. Después de que el adhesivo se endurezca, utilice unas tijeras para cortar el extremo no rectificado de la varilla de hierro del adhesivo, completando así el proceso de piedra inversa (Figura 6-13). Nota: Esta herramienta y método de acoplamiento de la piedra inversa se utilizan a menudo en procesos de piedra inversa por lotes con adhesivo desechable.

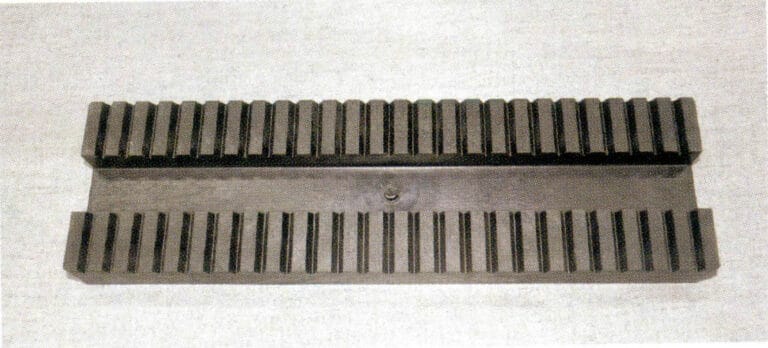

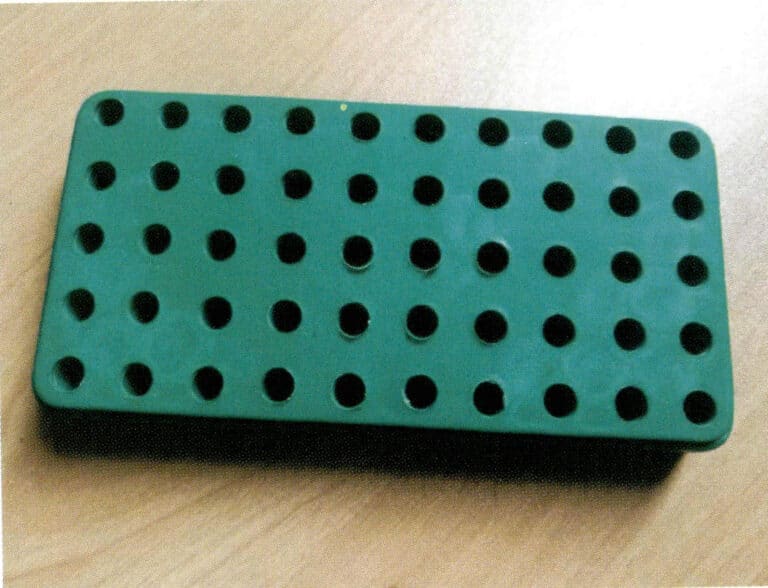

2.5 Placa de inserción de la barra de hierro

Tras pegar las gemas defectuosas, introdúzcalas en los orificios de la placa para almacenarlas, lo que facilita la producción en cadena, la clasificación de los productos y la inspección de la calidad (Figura 6-14).

2.6 Producción a gran escala de adhesivos para gemas, herramientas de comprobación de gemas y principios (Figuras 6-15, 6-16)

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

3. Análisis de calidad de adhesivos para gemas y contrapiedras

La calidad de la adherencia de la piedra preciosa y la calidad del antipiedra afectan a la calidad y la eficacia del siguiente proceso de producción.

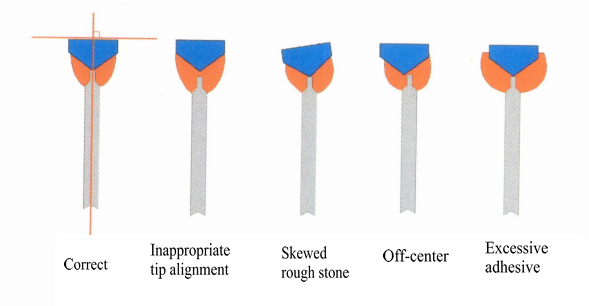

3.1 Análisis diagramático de la calidad de adhesión de las piedras preciosas (Figuras 6-17, 6-18)

Figura 6-17 Análisis diagramático de la calidad de adhesión de las piedras preciosas

Figura 6-18 Imagen de adhesión real

3.2 Análisis de la calidad de adherencia de las piedras preciosas

- La capa de adhesivo debe ser uniforme y lisa. Demasiado adhesivo afecta a la operación de esmerilado, mientras que demasiado poco puede hacer que el adhesivo se rompa durante el esmerilado. La cantidad de adhesivo utilizada debe basarse en el tamaño de la piedra.

- Asegúrese de precalentar la varilla adhesiva antes de aplicar el adhesivo; una temperatura de precalentamiento insuficiente puede provocar fácilmente el fallo del adhesivo.

- El adhesivo flameado no debe provocar que el adhesivo humee o se incendie. Si el adhesivo humea o se incendia, carbonizará la capa adhesiva y perderá su rendimiento. Caliéntelo hasta que se sienta ligeramente fluido.

- Al pegar las piedras en bruto, la línea central del diseño de la piedra en bruto debe coincidir con la línea central de la varilla adhesiva; de lo contrario, pueden producirse puntas torcidas o piedras con formas extrañas durante el procesamiento.

- Al pegar piezas brutas de piedra, la superficie de la pieza bruta de piedra preciosa debe ser perpendicular al eje de la barra adhesiva.

- Las gemas recién adheridas no deben introducirse inmediatamente en agua fría para enfriarlas, ya que pueden agrietarse debido al enfriamiento repentino.

- Al precalentar los brutos de piedras preciosas, es esencial garantizar un calentamiento uniforme; de lo contrario, es fácil que se produzcan grietas térmicas.

3.3 Problemas habituales de calidad en el enlace de piedras preciosas

- Envejecimiento del adhesivo para piedras preciosas: el calentamiento prolongado hace que emita humo blanco, lo que indica que el coloide ha envejecido y la fuerza de adhesión ha disminuido.

- Si los residuos de piedras preciosas no se limpian correctamente y tienen manchas de aceite o restos, también afectarán a la calidad del pegado.

- Si la gema en bruto o la varilla adhesiva no se precalientan lo suficiente, es fácil que la varilla de hierro y el coloide se aflojen o que la gema y el coloide presenten una adherencia falsa, lo que provoca deformaciones y pérdida de piedras durante el procesado.

- Cuando el coloide no se ha endurecido, debe colocarse en una placa de inserción especial para que se enfríe y endurezca; una operación incorrecta puede provocar fácilmente la desalineación de la gema en bruto y la varilla de hierro, lo que afectaría a la calidad del producto acabado.

3.4 Ejemplos de Adherencia de Fábrica y Piedra Inversa (Figura 6-19)

Vídeo de engaste manual y facetado

Vídeo de engastado y facetado semiautomático de piedras

3.5 Ejemplos totalmente automáticos de adherencia y piedra inversa (Figura 6-20)

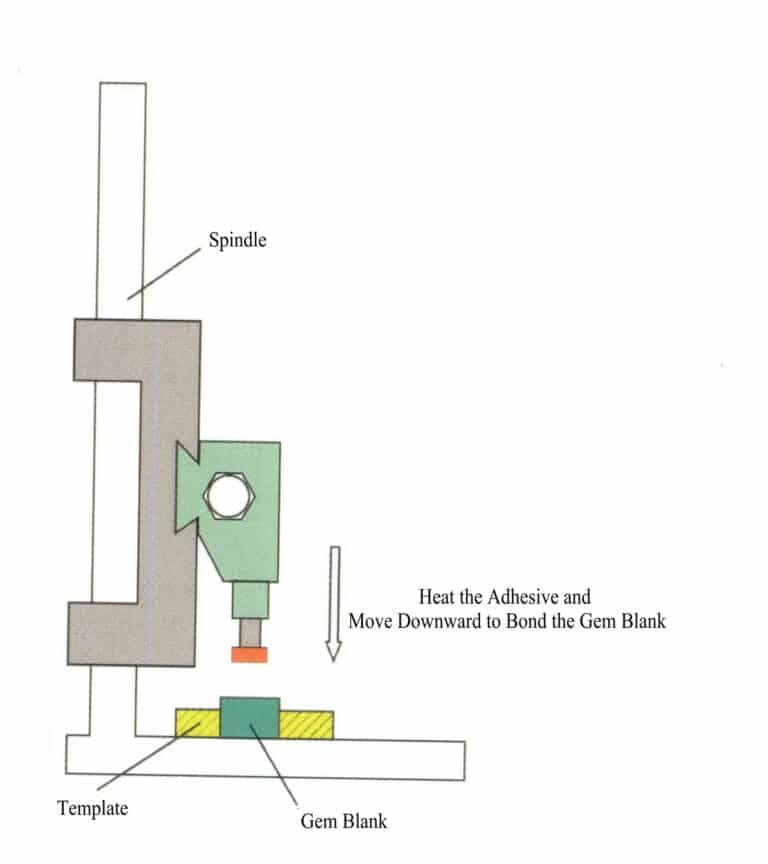

(1) Flujo del proceso de la máquina encoladora de piedra totalmente automática

- Coloque los residuos de piedra en la ranura del molde.

- El gas se enciende automáticamente para calentar la cabeza de la barra de hierro.

- La bandeja de polvo de cola se desplaza hasta el cabezal de la barra de hierro.

- La cabeza de la varilla de hierro adsorbe el polvo de cola de gema y se funde bajo el calor (Figura 6-21).

- La bandeja de polvo de cola se aleja del cabezal de la barra de hierro.

- La cabeza de la varilla de hierro con polvo adhesivo para gemas desciende sobre la gema en bruto (Figura 6-22).

- Espere a que el coloide de gema se funda en la pieza en bruto de gema para completar la unión.

(2) Flujo de proceso de la máquina anti-piedra totalmente automático.

- Coloque la tira de aluminio con el esmerilado de corona terminado debajo de la plataforma de piedra adhesiva [Figura 6-23(a)].

- Coloque la tira de aluminio vacía encima.

- El encendido automático por gas calienta la cabeza de la barra de hierro en tiras de aluminio.

- La bandeja de polvo de cola de gema se desplaza al cabezal de la barra de hierro.

- La cabeza de la varilla de hierro absorbe el polvo de cola gema y se funde con el calor.

- El disco de polvo de cola se aleja de la cabeza de la barra de hierro.

- La cabeza de la barra de hierro recubierta con pegamento para gemas desciende y se interconecta con la mesa de gemas que ha sido pulida y grabada [Figura 6-23(b)].

- La fila superior sopla aire para enfriar la cola para gemas. Una vez solidificado el pegamento para gemas, la fila inferior de gas se enciende para calentar la cabeza de la barra de hierro [Figura 6-23(c)].

- La cabeza superior de la barra de hierro se eleva, completando el proceso anti-piedra.

Sección III Talla y pulido de piedras preciosas facetadas

1. Mecanismo de procesamiento de materiales superduros

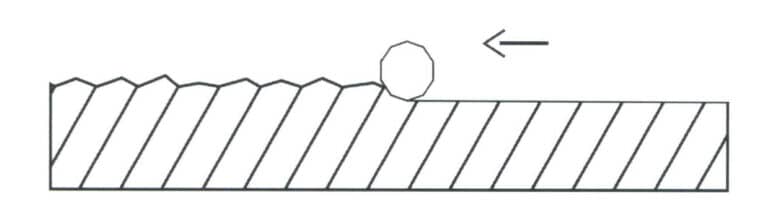

El facetado de piedras preciosas es el esmerilado de superficies uniformes, pequeñas y planas, basado en la rugosidad de la piedra preciosa. El procesamiento de materiales de piedras preciosas con una dureza relativa superior a cinco se considera procesamiento de materiales duros, y el facetado y pulido de piedras preciosas en un disco de esmerilado son esencialmente esmerilado.

1.1 Aplicación de la rugosidad superficial en el tratamiento de piedras preciosas

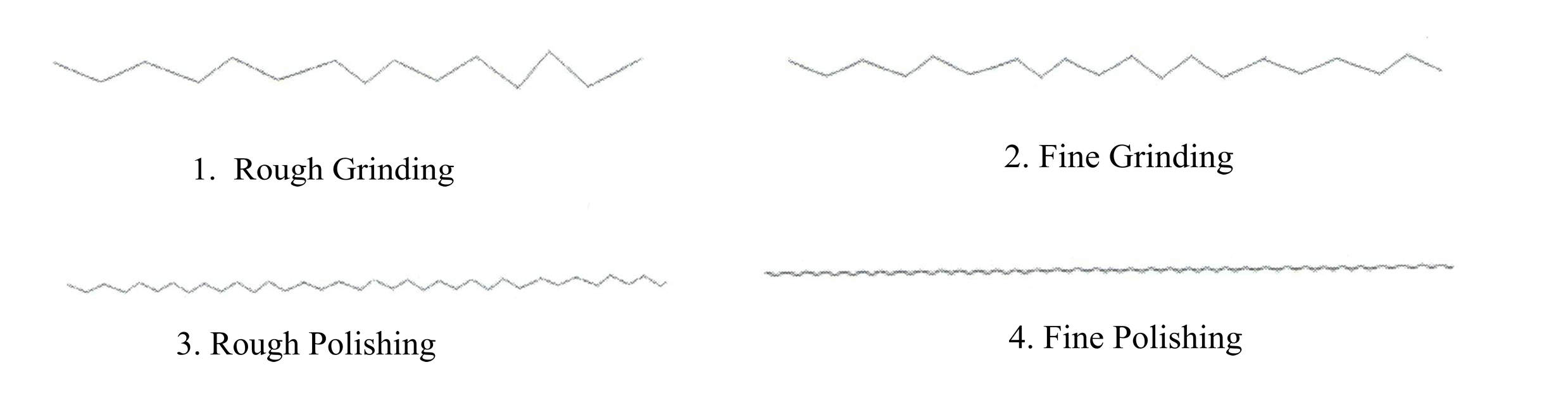

En el tratamiento de las piedras preciosas, el abrasivo actúa sobre la superficie de la piedra formando picos y valles, principalmente mediante un efecto de "arado". En el proceso de esmerilado se utilizan abrasivos gruesos y finos, y los picos y valles formados por los abrasivos gruesos difieren de los formados por los abrasivos finos. Esto explica por qué la superficie de las piedras preciosas procesadas con abrasivos gruesos es rugosa. Una imagen ampliada que ilustra los arañazos realizados por un grano de arena en la superficie de la piedra preciosa demuestra la aplicación de la rugosidad superficial en el tratamiento de piedras preciosas. La figura 7-1 muestra el principio del esmerilado con abrasivo de grano único, y la figura 7-2 muestra la rugosidad de las superficies esmeriladas con abrasivos de diferente grosor.

A partir del análisis de la rugosidad superficial, la diferencia entre el pulido y el esmerilado radica en que el pulido se realiza bajo la acción de partículas abrasivas más finas, y el proceso de pulido es una continuación del proceso de esmerilado. La práctica ha demostrado que, bajo parámetros fijos como el material de la piedra preciosa, el material del disco de esmerilado, el abrasivo y la velocidad del equipo en el procesamiento de piedras preciosas, la rugosidad de la superficie de las piedras preciosas depende del tamaño y la forma de las partículas abrasivas.

1.2 Mecanismo de esmerilado y pulido de gemas

Durante el proceso de esmerilado y pulido de gemas, se produce un fenómeno de flujo de moléculas en la superficie del material de esmerilado y pulido, y durante el pulido se producen los siguientes fenómenos.

- El polvo pulidor actúa sobre la superficie de la gema de forma "arada", eliminando los restos de trabajo del mismo tamaño que las partículas del polvo pulidor.

- El movimiento de presión térmica del polvo de pulido provoca la reordenación de las moléculas en la capa superficial de la gema, donde la elevada temperatura desempeña un papel crucial.

- Los materiales auxiliares, como el agua o el aceite de pulido, desempeñan una función química durante el pulido.

El procesamiento de gemas a largo plazo ha demostrado que la acción mecánica es el factor principal en el pulido de materiales duros, la acción reológica es débil y la acción química no existe en el pulido de discos duros de polvo de diamante. Sin embargo, la adición de algunos agentes químicos en el pulido de ciertas gemas puede aumentar la velocidad de pulido; por ejemplo, la adición de ácido fluorhídrico al pulir circonio cúbico sintético aumenta la velocidad de pulido.

2. Características de rectificado de los abrasivos fijos y los abrasivos sueltos

2.1 El proceso de rectificado de abrasivos sueltos

En el proceso de pulido de gemas, los abrasivos sueltos se adhieren al disco de pulido, y los abrasivos presionan contra la superficie de la gema. Bajo la acción de la fuerza de avance, las partículas abrasivas se presionan fuertemente contra la superficie de la pieza. Como la dureza de las partículas abrasivas es mayor que la de la gema, se comprimen y deforman. Cuando la fuerza aplicada por las partículas abrasivas supera la fuerza de unión entre las moléculas del material de la gema, una parte de éste se separa de la gema, lo que se conoce como virutas. Bajo la presión y la velocidad de corte, se forman innumerables fragmentos pequeños en la superficie de la pieza a través de cortes que se entrecruzan. Con el movimiento y la presión continuos de los abrasivos, estos fragmentos son "excavados" de la superficie de la gema y "empujados".

2.2 Aplicaciones de los Abrasivos Fijos y Abrasivos Sueltos en el Esmerilado y Pulido de Gemas

Hay un experimento: un montón de arena y un trozo de papel de lija; ¿cuál oxida más rápido un cuchillo? Todo el mundo diría que el papel de lija porque es fricción fija, mientras que un montón de arena es fricción rodante. La práctica demuestra que el uso de una toalla de papel para limpiar el disco de pulido convierte la fricción de rodadura del polvo de pulido presionado en el material blando del disco de pulido en fricción fija, lo que aumenta de forma efectiva la velocidad de pulido. Esto ilustra la aplicación de las toallas de papel en el pulido de gemas.

Por ejemplo, el esmerilado de las facetas de las gemas se realiza en un disco abrasivo fijo, en el que las partículas abrasivas se fijan al disco con un aglutinante, esmerilando la gema. Las partículas abrasivas crean un efecto de "arado" en la superficie de la gema y, a medida que las partículas abrasivas realizan continuamente esta acción de "arado", las grietas y los restos de la superficie de la gema se desprenden, formando una nueva superficie rugosa. El polvo de pulido en el disco de pulido es un abrasivo suelto; la práctica demuestra que el uso de una toalla de papel para presionar el polvo de pulido en el cuerpo del disco de pulido, la fijación del polvo de pulido en la base del disco de pulido en una forma incrustada crea una fricción fija, lo que resulta en un cierto aumento de la velocidad de pulido y la eficiencia.

3. Análisis de la eficacia del tratamiento de las gemas

3.1 Relación entre las partículas abrasivas y la eficacia

Cuanto más gruesas son las partículas abrasivas, más profundas son las hendiduras y más rápido es el corte, lo que se traduce en una mayor eficacia de esmerilado pero una superficie más rugosa. Las partículas abrasivas más finas reducen la velocidad de esmerilado y suavizan la superficie de la gema.

3.2 Relación entre la dureza del abrasivo y el rendimiento

A medida que aumenta la dureza del abrasivo, también aumenta la profundidad de las hendiduras resultantes. Al esmerilar piedras preciosas, la presión de la piedra sobre el disco no debe superar la resistencia a la compresión de las partículas abrasivas; si se supera, las partículas abrasivas se romperán.

A medida que aumenta la resistencia a la compresión de las partículas abrasivas, aumenta el desgaste de la piedra preciosa y, en consecuencia, se profundiza la capa dañada.

3.3 La relación entre la velocidad del disco y la eficiencia

El aumento de la velocidad del husillo de la máquina herramienta en las mismas condiciones reduce la rugosidad superficial de la pieza. La velocidad actual es de 3000r/min, y la velocidad lineal es de 20~35 m/s.

3.4 Relación entre el material de la muela y el rendimiento

La presión de la muela y la velocidad de la máquina herramienta no afectan a la profundidad de la capa de rebaje de la gema.

El diámetro del disco de desbaste es de unos 300 mm, con una alta velocidad lineal y una importante excentricidad de la muela.

3.5 Relación entre la concentración de polvo de pulido y la eficacia

Un exceso de polvo de pulido aumenta el número de partículas de polvo de pulido para pulir piedras preciosas, lo que provoca una presión media inferior en el polvo de pulido y una suavidad deficiente de la superficie.

3.6 Relación entre la presión del disco de pulido y la eficacia

La presión del disco de pulido al pulir corindón es de 0,2 ~ 0,3kgf/cm2.

La presión del disco de pulido al pulir ágata es de 0,15-0,2kgf/cm2.

Una presión elevada del disco de esmerilado aumenta la velocidad de avance, lo que hace que las piedras preciosas sean propensas a agrietarse (cuando la presión aplicada supera la resistencia de las partículas abrasivas, lo que provoca que se rompan y se vuelvan más finas).

El material del disco de desbaste es blando, por lo que la fuerza transmitida a la pieza es pequeña y se forma una capa dañada de poca profundidad. Por tanto, para el esmerilado y pulido más fino de piedras preciosas deben utilizarse discos de esmerilado fabricados con materiales más blandos.

- La presión del disco abrasivo no está relacionada con la profundidad de procesamiento, sólo con la eficiencia.

- La velocidad de rotación del disco abrasivo no está relacionada con la profundidad de procesamiento, sólo con la eficiencia.

4. Equipo y herramientas para el procesamiento de piedras preciosas facetadas

4.1 Equipo para el procesamiento de piedras preciosas facetadas

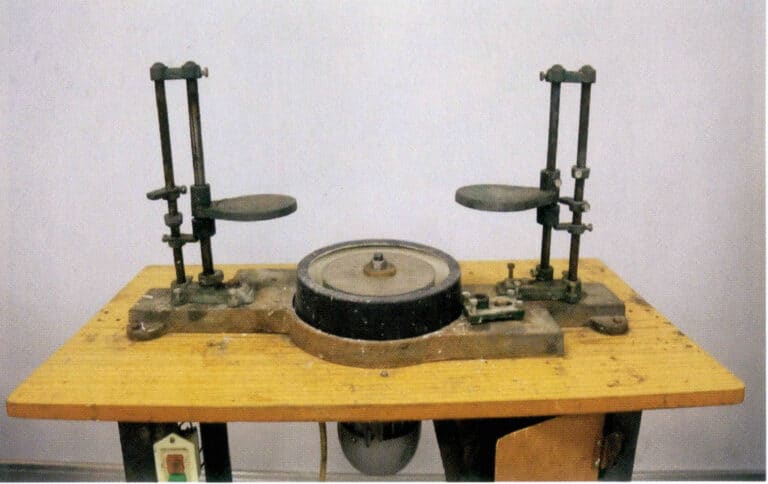

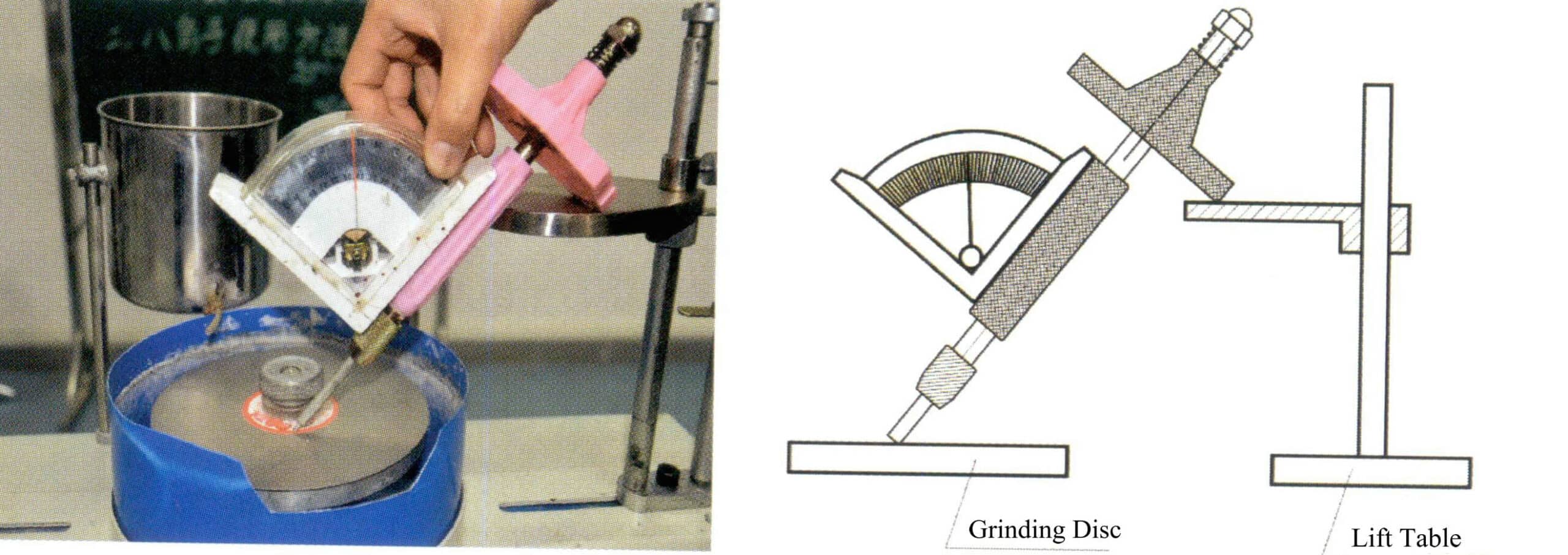

(1) Facetadora manual de doble ángulo ordinario (Figura 7-3)

Vídeo de la máquina estándar para piedras preciosas

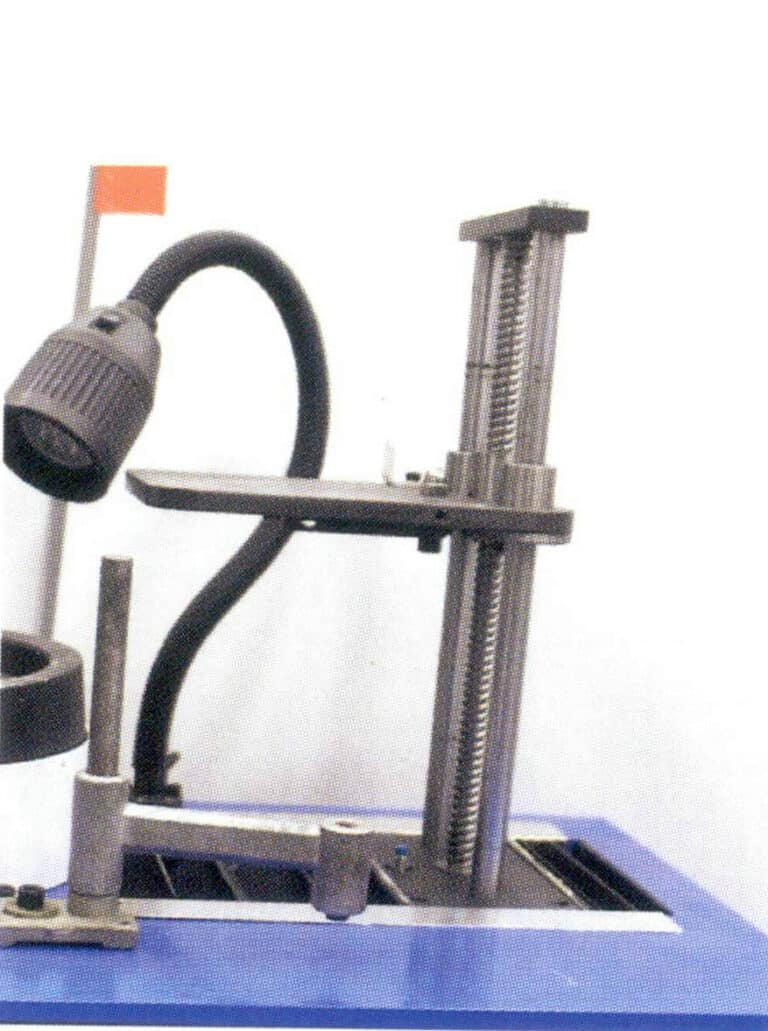

(2) Máquina de refrentado de plataforma elevadora CNC (Figura 7-4)

(3) Robot joyero facetado de doble disco (Figura 7-5)

4.2 Herramientas de grabado y pulido de sobremesa

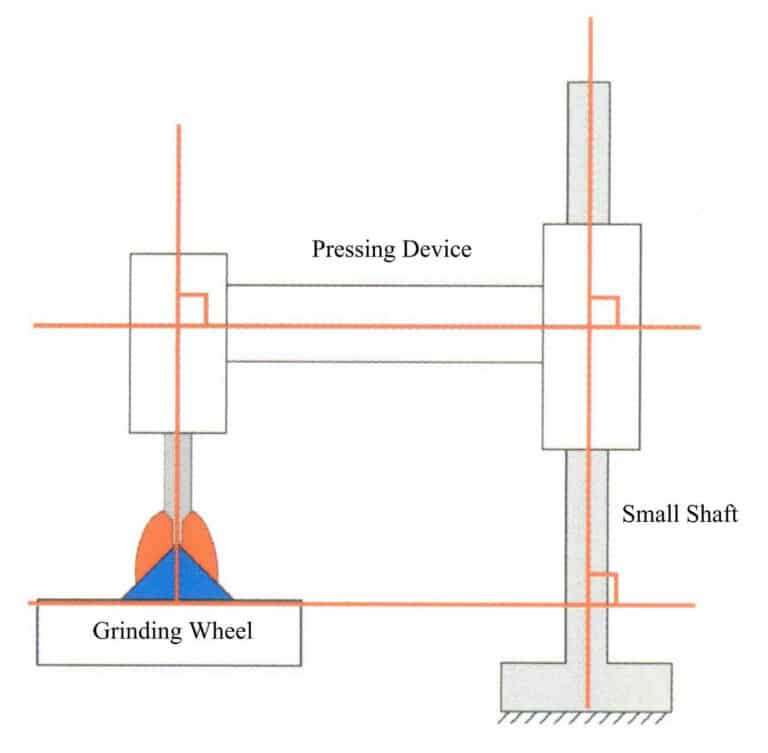

(1) Herramienta de presión

Las herramientas para el esmerilado y pulido de gemas se muestran en la Figura 7-6, y la demostración de funcionamiento del esmerilado y pulido de gemas se muestra en la Figura 7-7. El principio de funcionamiento de la prensa se muestra en la Figura 7-8.

Vídeo de procesamiento de piedras preciosas en mesa

(2) La prensa de 45

El dispositivo de presión de 45° se muestra en la Figura 7-9, y el principio de funcionamiento del dispositivo de presión de 45° se muestra en la Figura 7-10.

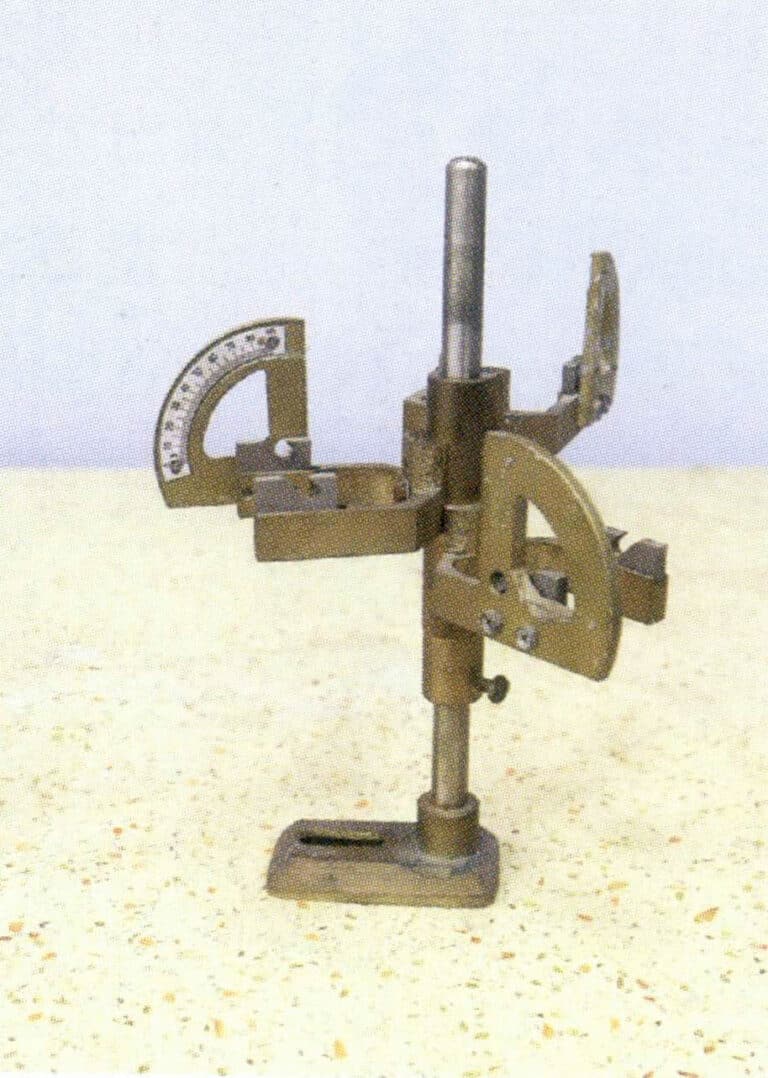

4.3 Herramienta de ajuste del ángulo de grabado de gemas

- Plataforma elevadora con dispositivo de posicionamiento (Figura 7-11).

- Plataforma elevadora de posicionamiento de la flor de loto (Figura 7-12).

- Plataforma elevadora de posicionamiento giratoria Trident (Figura 7-13).

- Plataforma elevadora graduada (Figura 7-14).

- Plataforma elevadora Gem CNC (Figura 7-15).

- Herramienta de medición del ángulo de rectificado de gemas y esquema (Figura 7-16).

Figura 7-11 Plataforma elevadora con dispositivo de posicionamiento

Figura 7-12 Plataforma elevadora de posicionamiento de la placa Lotus

Figura 7-13 Plataforma elevadora de posicionamiento giratorio Trident

Figura 7-14 Plataforma elevadora con báscula

Figura 7-15 Plataforma elevadora Gem CNC

4.4 Herramienta de ajuste del ángulo de corte de la gema

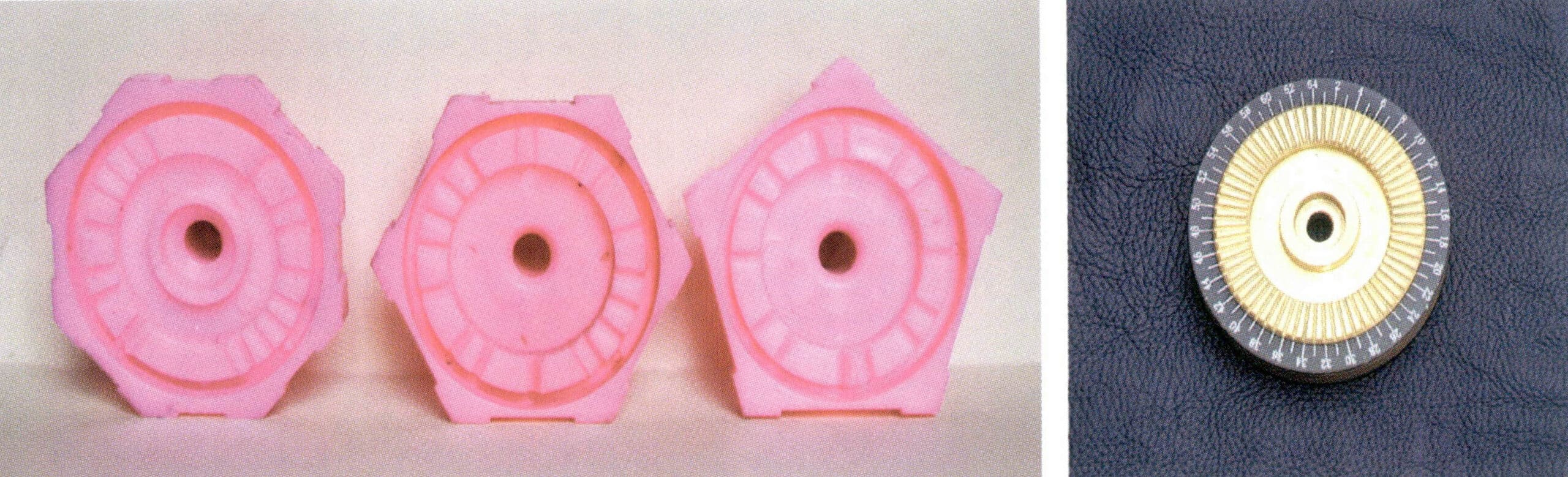

(1) Soporte y estructura octogonales (Figura 7-17)

Vídeo de montaje y desmontaje de la llave octogonal y el brazo robótico

(2) Soporte mecánico y estructura (Figura 7-18)

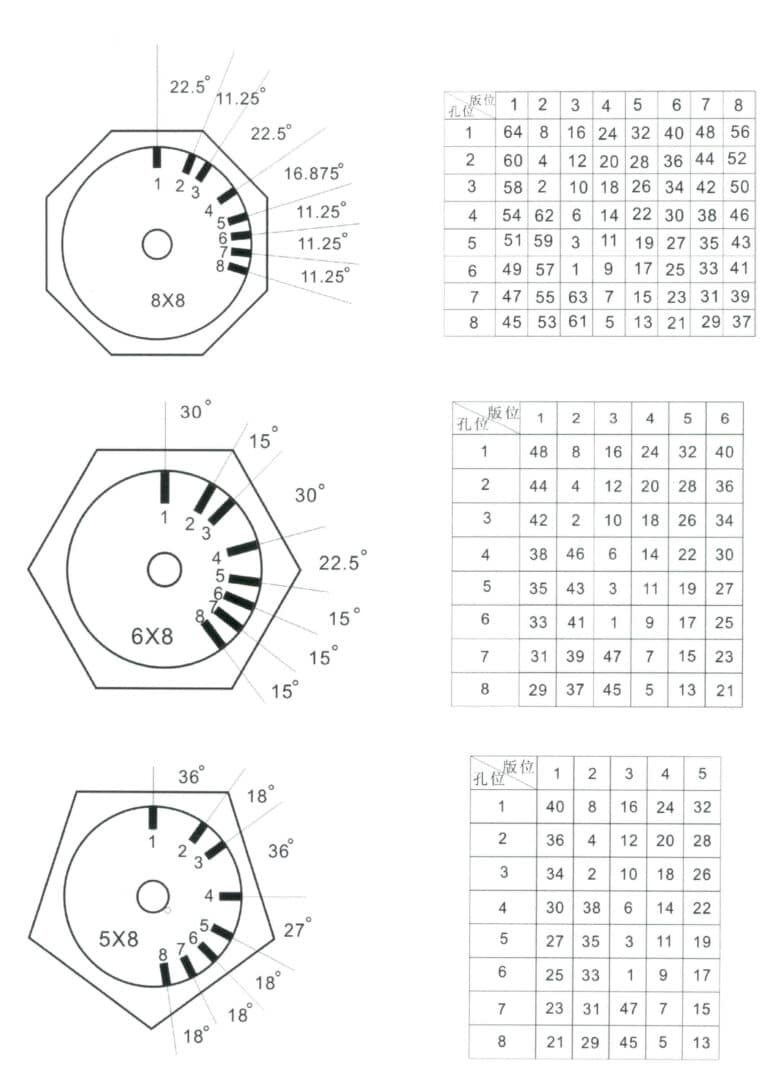

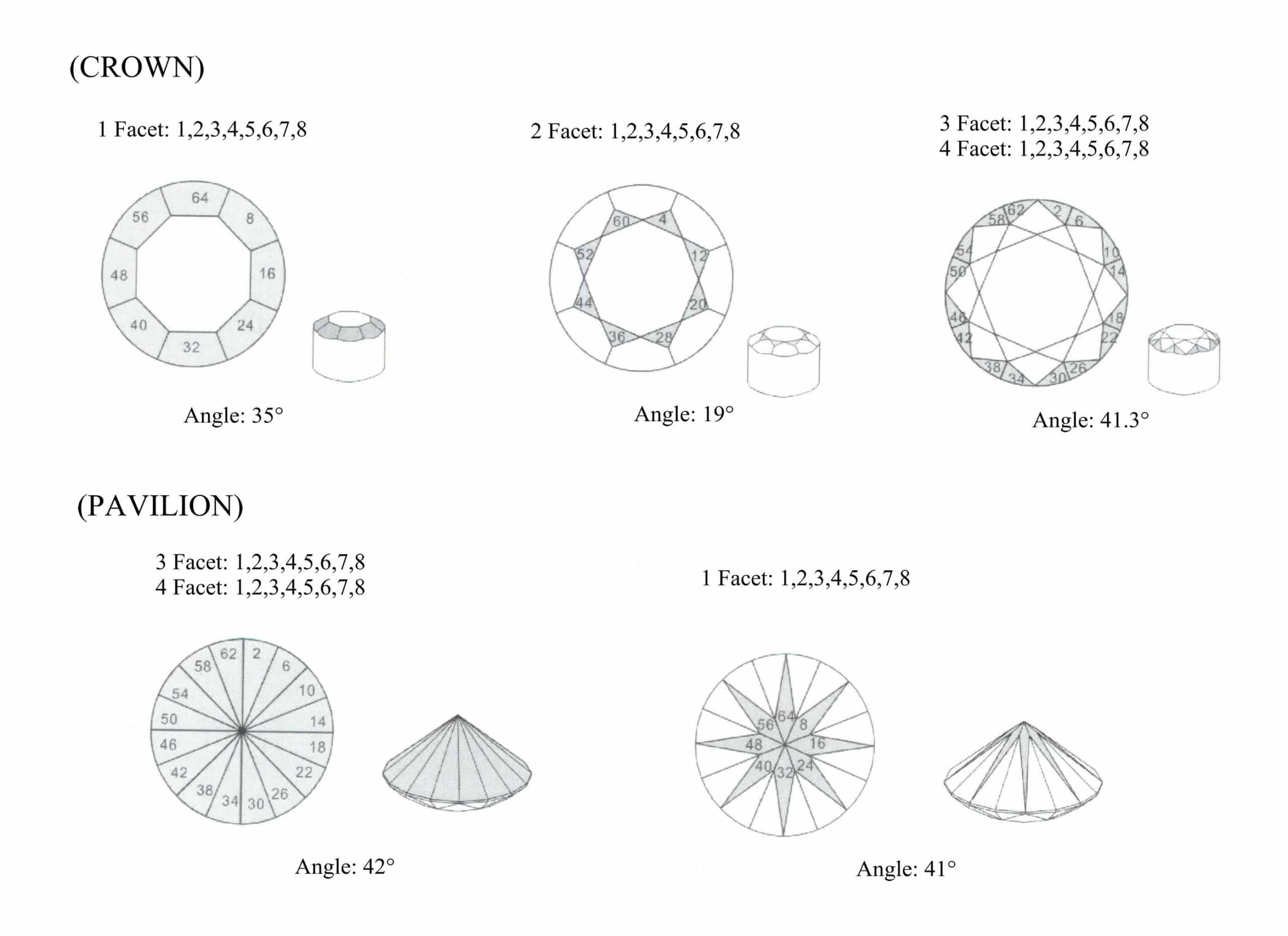

4.5 La relación de rectificado entre el soporte mecánico y el soporte octogonal

El soporte octogonal puede tallar todas las formas de gemas basadas en 8 (denominadas ocho bases), lo que corresponde al soporte mecánico con 64 divisiones (8×8). El soporte hexagonal puede tallar gemas con base 6, lo que corresponde al soporte mecánico con 48 divisiones (6×8). El soporte pentagonal puede tallar gemas basadas en 5, correspondientes al soporte mecánico con 40 divisiones (5×8), como se muestra en la Figura 7-19.

4.6 La relación de conversión de rectificado entre el soporte mecánico y el soporte octogonal (Figura 7-20)

4.7 Medición de los ángulos de afilado de piedras preciosas y conversión de la altura de la plataforma elevadora (Figura 7-21, Tabla 7-1)

Tabla 7-1 Tabla de conversión de ángulos y alturas

| Ángulo L(° ) | Longitud L( mm) | |||||

| 155 | 160 | 165 | 170 | 175 | 180 | |

| Altura H( cm) | ||||||

| 10 | 145.7 | 150.6 | 155.5 | 160.5 | 165.4 | 170.3 |

| 15 | 139.4 | 144.2 | 149.0 | 153.9 | 158.7 | 163.5 |

| 20 | 132.0 | 136.7 | 141.4 | 146.1 | 150.8 | 155.5 |

| 25 | 123.6 | 128.1 | 132.6 | 137.2 | 141.7 | 146.2 |

| 30 | 114.2 | 118.6 | 122.9 | 127.2 | 131.6 | 135.9 |

| 35 | 104.0 | 108.1 | 112.2 | 116.3 | 120.4 | 124.5 |

| 40 | 93.0 | 96.9 | 100.7 | 104.5 | 108.3 | 112.2 |

| 45 | 81.3 | 84.9 | 88.4 | 91.9 | 95.5 | 99.0 |

| 50 | 69.0 | 72.2 | 75.4 | 78.6 | 81.8 | 85.1 |

| 55 | 56.1 | 59.0 | 61.9 | 64.7 | 67.6 | 70.5 |

| 60 | 42.9 | 45.4 | 47.9 | 50.4 | 52.9 | 55.4 |

5. Ejemplos de talla y pulido de gemas

(1) Tipo de taladro redondo estándar (Figura 7-22)

Vídeo de lapeado de pabellón brillante redondo estándar

Vídeo de pulido de pabellón brillante redondo estándar

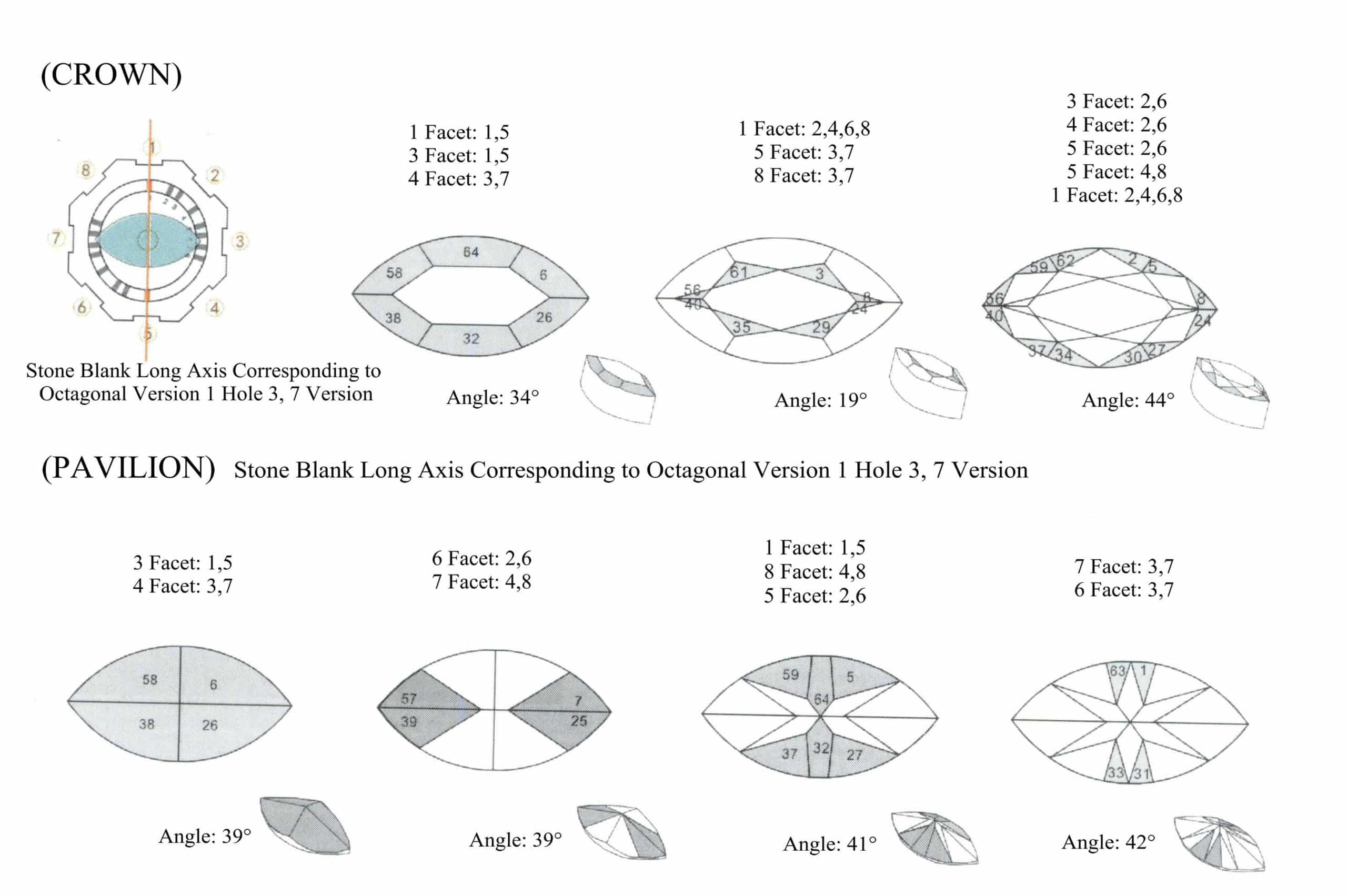

(2) Forma marquesa (Figura 7-23)

(3) Forma de huevo (oval) (Figura 7-24)

.png)

.png)

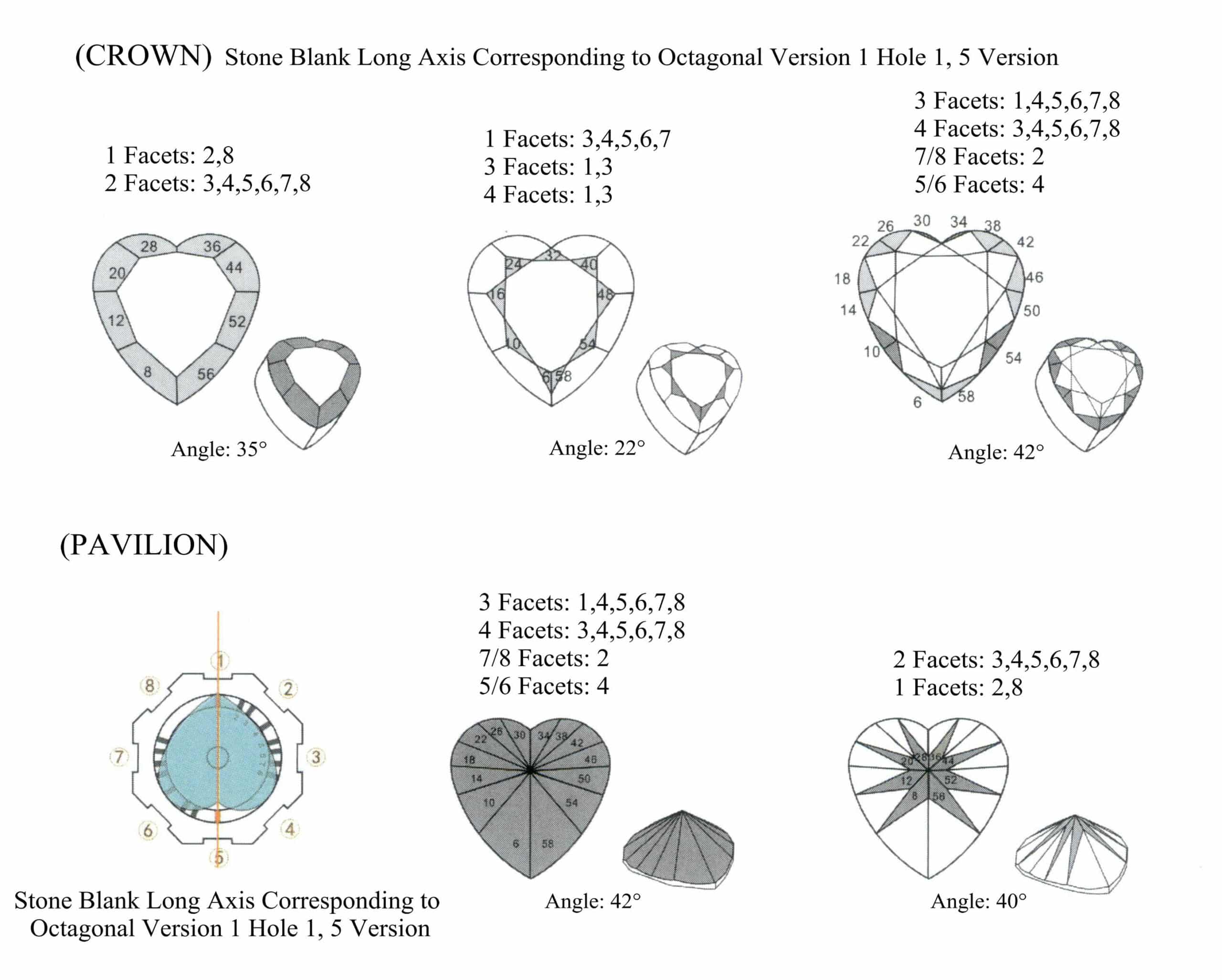

(4) Forma de corazón (Figura 7-25)

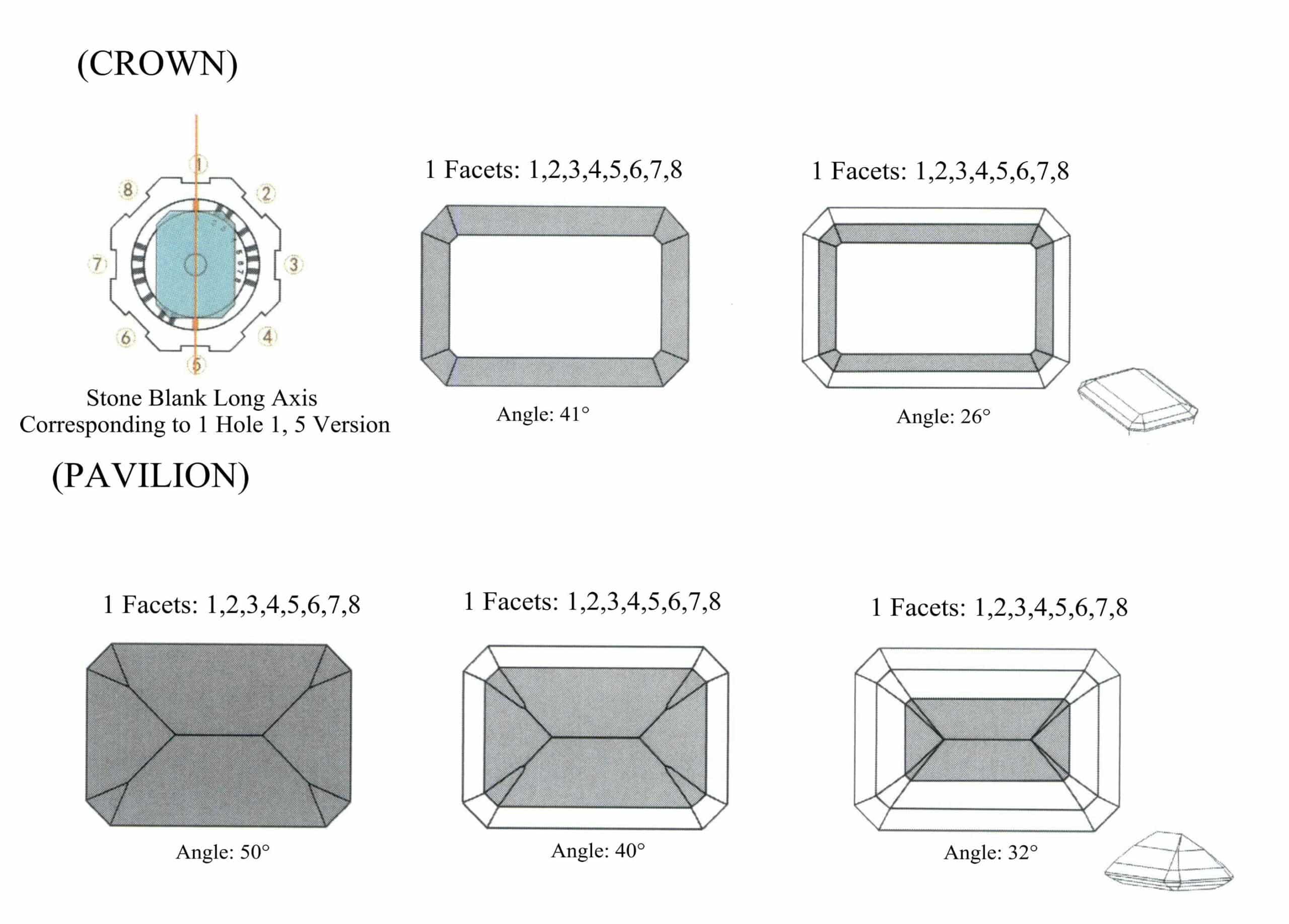

(5) Corte esmeralda (Figura 7-26)

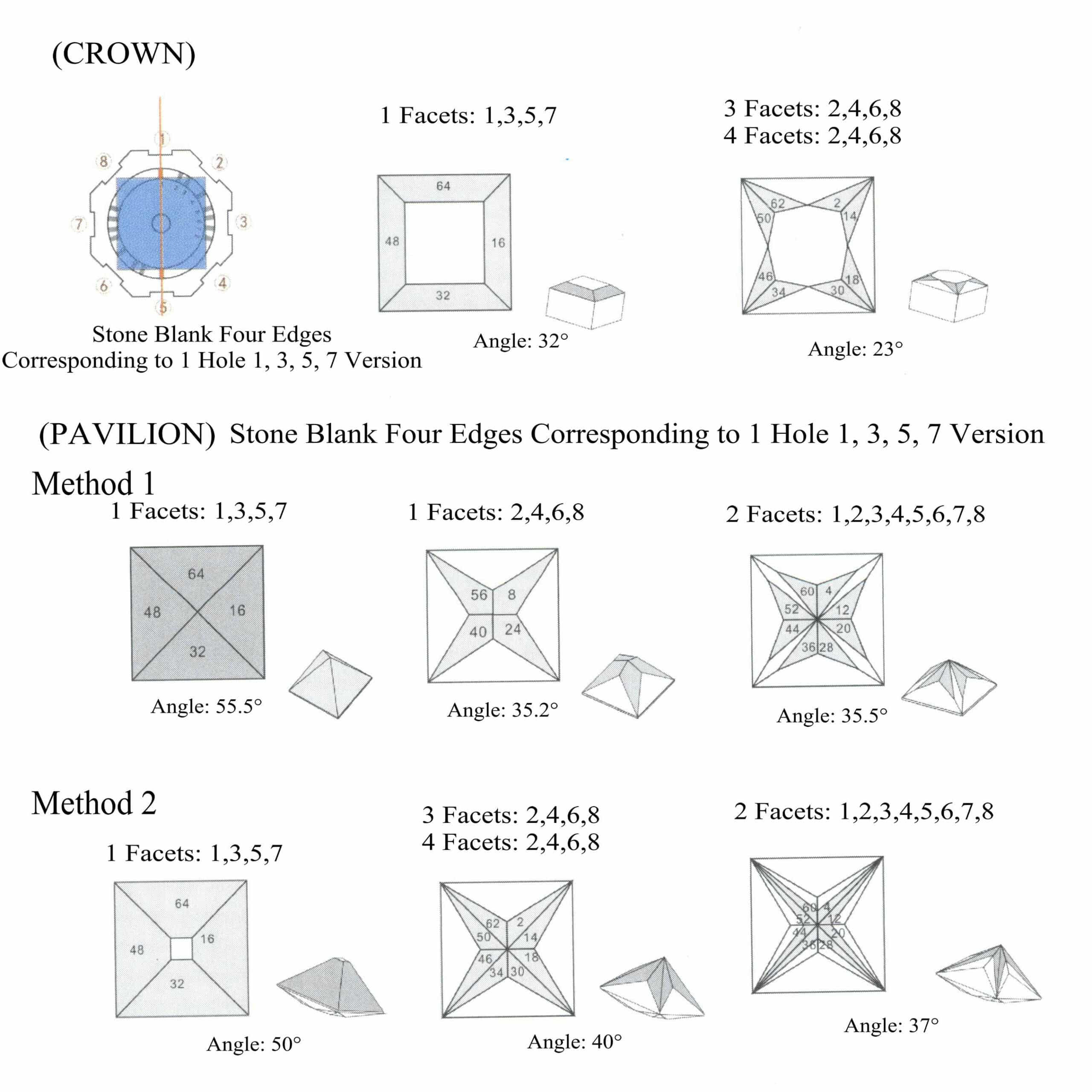

(6) Princesa Corte Cuadrado (Figura 7-27)

(7) Forma de pera (gota de agua) (Figura 7-28)

6. Materiales auxiliares en el procesamiento de piedras preciosas

(1) El papel del agua en el tratamiento de las piedras preciosas

- Al cortar y esmerilar piedras preciosas, se necesita suficiente humedad para enfriar las piedras y evitar el sobrecalentamiento del material en bruto de la gema, que puede causar grietas.

- Al cortar y moler piedras preciosas, se necesita suficiente humedad para enfriarlas y evitar el sobrecalentamiento del material en bruto de la gema, que puede provocar el reblandecimiento coloidal.

- Lavar el polvo que haya quedado al cortar y triturar.

(2) El papel del papel de lija en el tratamiento de las piedras preciosas

- Presione el polvo de pulido en la base del disco.

- Repara el disco.

- Equilibrar el polvo en el disco.

- Raspe el exceso de polvo de pulido y los residuos del pulido.

(3) El papel del aceite de pulido en el tratamiento de las piedras preciosas.

- Polvos de pulir para difuminar.

- Actúa como lubricante para proteger la almohadilla de pulido.

- Garantiza que el polvo de pulido se distribuya uniformemente sobre la almohadilla.

(4) El papel del papel higiénico en el pulido de piedras preciosas.

- Limpie el exceso de aceite de la almohadilla de pulido.

- Borre el polvo de pulido que flota en la superficie del disco de pulido.

- Presione el polvo de pulido dentro del cuerpo del disco de pulido para que se convierta en pulido de fricción fija.

7. Grabado y tallado de las piedras preciosas del milenio

El estilo de piedras preciosas Millennium, también conocido como estilo de piedras preciosas cóncavas, es un método de procesamiento que se extiende a partir del método de procesamiento de piedras preciosas facetadas. La diferencia entre ambos estriba en que el procesamiento de piedras preciosas facetadas utiliza un disco de esmerilado plano que contiene polvo de diamante, y el pulido se realiza con una barra de pulido duro de aleación de zinc combinada con polvo de diamante, lo que da lugar a una serie de pequeñas superficies cóncavas en forma de arco.

El estilo de gema Millennium procesa una serie de pequeñas superficies en forma de arco que pueden recoger y reflejar la luz, haciendo que la luz y el color fuego reflejados desde el interior de la gema sean más fuertes que los de las gemas facetadas. Al girar la gema, centellea y brilla intensamente, lo que la hace atractiva y la convierte en el estilo de gema más popular de la actualidad.

7.1 Equipo de procesamiento de piedras preciosas Millennium (Figura 7-29)

7.2 Tecnología de procesamiento de piedras preciosas del Milenio

(1) Corte y conformación

Según los requisitos de producción, primero se utiliza una máquina de corte para recortar materiales triangulares y luego se les da forma en una máquina circular semiautomática para producir materiales en bruto del tamaño requerido.

(2) Piedra adhesiva

Coloque la varilla adhesiva recubierta con adhesivo para piedras preciosas bajo un mechero Bunsen para calentarla, permitiendo que el adhesivo para piedras preciosas se cueza, derrita y ablande. A continuación, fije la piedra preciosa en bruto a la varilla adhesiva. El tamaño del adhesivo en la varilla puede determinarse en función del tamaño de la piedra preciosa; para piedras preciosas más grandes, utilice un adhesivo más grande; para piedras preciosas más pequeñas, utilice un adhesivo más pequeño.

Una vez fijada la gema a la varilla adhesiva, compruebe si hay algún desajuste, si la línea central de la gema coincide con la línea central de la varilla adhesiva o si hay demasiado adhesivo. Si surge algún problema, debe corregirse rápidamente.

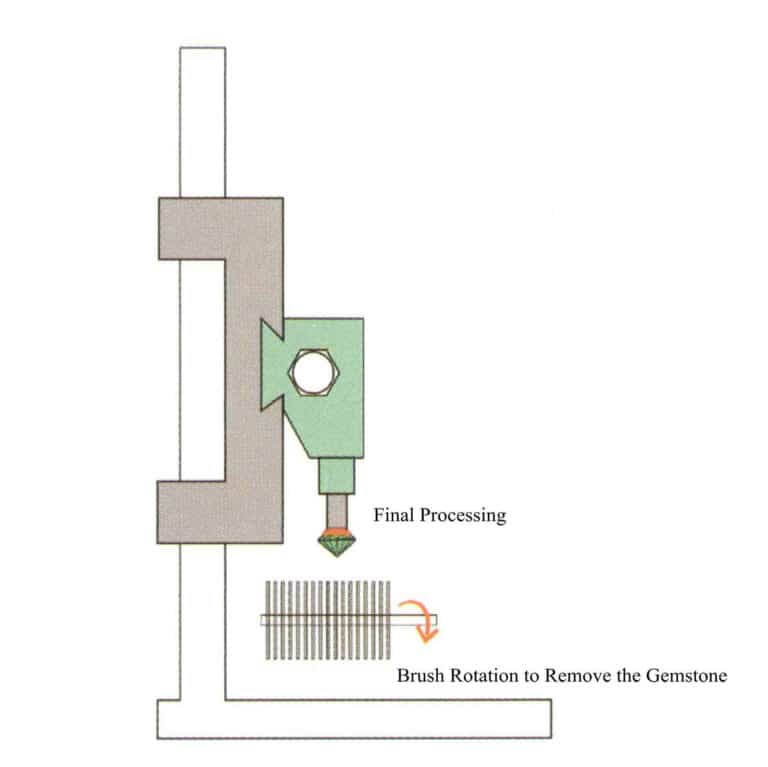

(3) Tallado y pulido de piedras preciosas

Después de montar la piedra preciosa en la varilla, ¿podría introducirla en el brazo robótico? Para acelerar la eficacia del tallado del producto acabado, se utiliza una máquina de piedras preciosas estándar para procesar la superficie plana con un disco de tallado de 320 # de acuerdo con el patrón de tallado de la corona redonda en forma de taladro. Se instala una barrita de polvo de diamante de 800 # en el portabrocas de la máquina cóncava, se ponen en marcha la máquina principal y el micromotor, y se tallan pequeñas superficies de arco cóncavas según el patrón de tallado circular de la máquina cóncava. Durante el proceso, asegúrese de utilizar una esponja empapada en agua para enfriar y evitar que la piedra preciosa se agriete debido al calor durante el proceso.

Tras completar el proceso de rectificado: sustitúyala por una varilla de pulido de aleación de zinc, utilice polvo de pulido de diamante y repita el proceso de rectificado para completar el pulido de la corona.

Una vez finalizado el esmerilado y pulido de la corona de gemas, la gema puede retirarse de la varilla adhesiva, invertirse y volver a fijarse a la varilla adhesiva para el esmerilado y pulido del pabellón.

7.3 Aspectos técnicos clave de los equipos de tratamiento de las gemas del milenio

Millennium Worker estilo de procesamiento de piedras preciosas en el proceso requiere habilidades especializadas, sino también en los requisitos de rendimiento de los equipos también es alta, las cuestiones técnicas clave son los siguientes puntos.

- El motor de procesamiento utiliza un sistema de dos velocidades, empleando diferentes velocidades para diferentes tamaños de piedras preciosas. Para las gemas pequeñas se utiliza una velocidad baja, mientras que para las gemas grandes se emplea una velocidad alta, con la velocidad del motor controlada para un rendimiento óptimo entre 5000~6000r/min. A esta velocidad, las piedras preciosas pulidas tienen un buen brillo y un alto rendimiento.

- La velocidad del micromotor se controla a 20 revoluciones por minuto para garantizar la precisión y la eficacia del grabado y el pulido. El micromotor acciona principalmente el microbanco de trabajo con un movimiento alternativo; si la velocidad es demasiado rápida, provocará un rebote significativo del microbanco de trabajo, lo que afectará a la precisión del grabado y el pulido, mientras que si es demasiado lenta afectará a la eficiencia del trabajo.

- Al grabar piedras preciosas, éstas deben colocarse en la fijación, que mantiene las piedras alineadas con el eje de la varilla redonda, lo que garantiza un tamaño uniforme de las facetas grabadas. Dado que el diámetro de la varilla redonda es pequeño, cualquier desplazamiento disminuirá la precisión de las facetas cóncavas, dando lugar a tamaños desiguales de las facetas grabadas.

- La línea central del movimiento del microbanco de trabajo debe ser paralela a la línea central del husillo; de lo contrario, las facetas cóncavas producidas aparecerán torcidas o deformadas.

Si los métodos de elaboración de las gemas de estilo milenario difieren, surgirán varios estilos milenarios; algunos tienen tanto la corona como el pabellón elaborados como superficies curvas, mientras que otros tienen la corona elaborada con pequeñas facetas planas y el pabellón como superficie curva. Los estilos cambian constantemente, como el estrellado, el radiante, el de crisantemo, el espiral, etc., y parecen a la vez modernos y profundos, combinados con el deslumbrante brillo de las gemas, lo que las hace muy populares entre los consumidores.

8. Ejemplos de producción en fábrica

(1) Adición de una sola piedra preciosa

Vídeo de procesamiento CNC de una sola gema

(2) Adición automática mecánica de una sola piedra preciosa

Vídeo de procesamiento manual de una sola gema en una fábrica