Πώς να κάνετε κοσμήματα Επενδύσεις Casting?

Ο απόλυτος οδηγός για τις τεχνικές και τη διαδικασία χύτευσης επενδύσεων κοσμήματος

Εισαγωγή:

Η διαδικασία χύτευσης με χαμένο κερί έχει εξελιχθεί από την τεχνική χύτευσης με χαμένο κερί. Στα μέσα του 20ου αιώνα, η μέθοδος χύτευσης χαμένου κεριού, η οποία είχε χρησιμοποιηθεί για μεγάλο χρονικό διάστημα στην οδοντιατρική βιομηχανία, εφαρμόστηκε με επιτυχία στην παραγωγή κοσμημάτων. Έκτοτε, η μέθοδος της επενδυτικής χύτευσης χρησιμοποιείται ευρέως στα κοσμήματα. Με την ανάπτυξη του καουτσούκ και των συνθετικών ρητινών και της βιομηχανίας ηλεκτρονικών, ο εξοπλισμός και τα επίπεδα της διαδικασίας για τη χύτευση κοσμημάτων βελτιώνονται συνεχώς, καθιστώντας την επενδυτική χύτευση την κύρια μέθοδο για την παραγωγή κοσμημάτων. Η μέθοδος της επενδυτικής χύτευσης παράγει πάνω από 60% χρυσά, ασημένια και χάλκινα κοσμήματα.

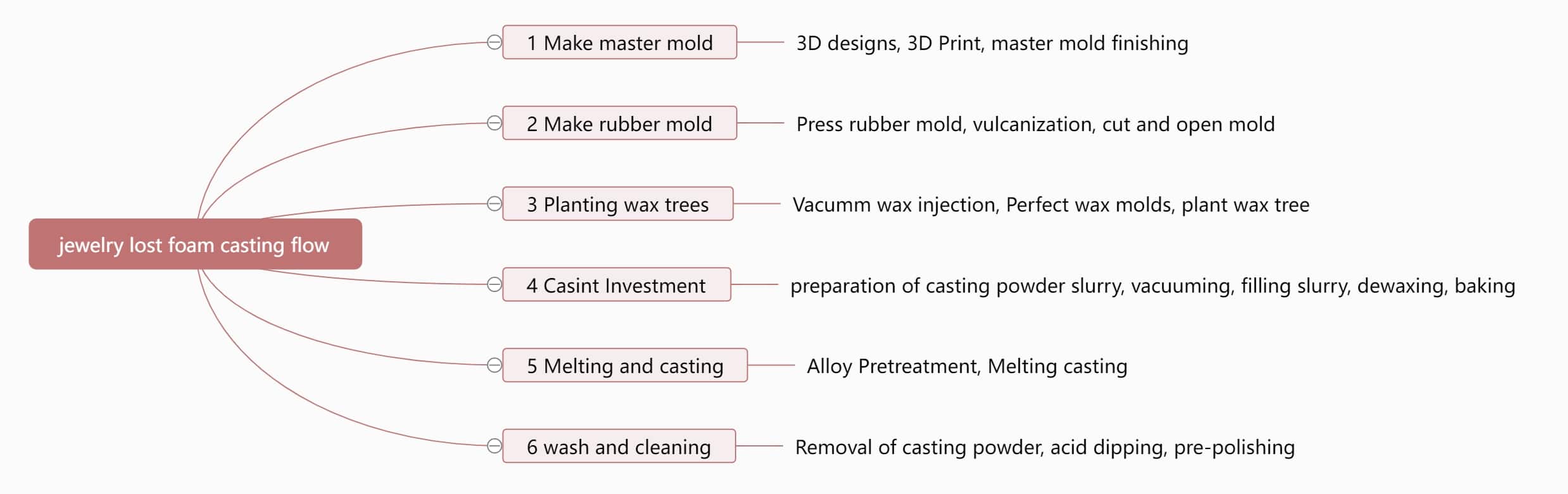

Η τυπική ροή της διαδικασίας για την επενδυτική χύτευση κοσμήματος έχει ως εξής.

Μπορεί να γίνει αντιληπτό ότι η ροή της διαδικασίας χύτευσης κοσμήματος είναι πολύπλοκη και περιλαμβάνει πολλές διαδικασίες, καθεμία από τις οποίες επηρεάζει σημαντικά την ποιότητα των χυτών. Σύμφωνα με στατιστικά στοιχεία, τα περισσότερα ελαττώματα κοσμήματος είναι μεταλλουργικά ελαττώματα που εμφανίζονται κατά τη διαδικασία παραγωγής της επενδυτικής χύτευσης και οι μεταλλουργικές παράμετροι στο στάδιο της μετα-επεξεργασίας σπάνια επηρεάζονται, με αποτέλεσμα να υπάρχουν λίγα μεταλλουργικά ελαττώματα. Ωστόσο, η διαδικασία φινιρίσματος μπορεί να εκθέσει ελαττώματα χύτευσης κάτω από την επιφάνεια. Ως εκ τούτου, ο αυστηρός έλεγχος των παραμέτρων της διαδικασίας κατά τη διάρκεια της παραγωγής χύτευσης είναι απαραίτητος για την απόκτηση προϊόντων κοσμημάτων υψηλής ποιότητας.

Πίνακας περιεχομένων

Τμήμα Ι Πίεση του καλούπι από καουτσούκ

1. Πρώτη έκδοση

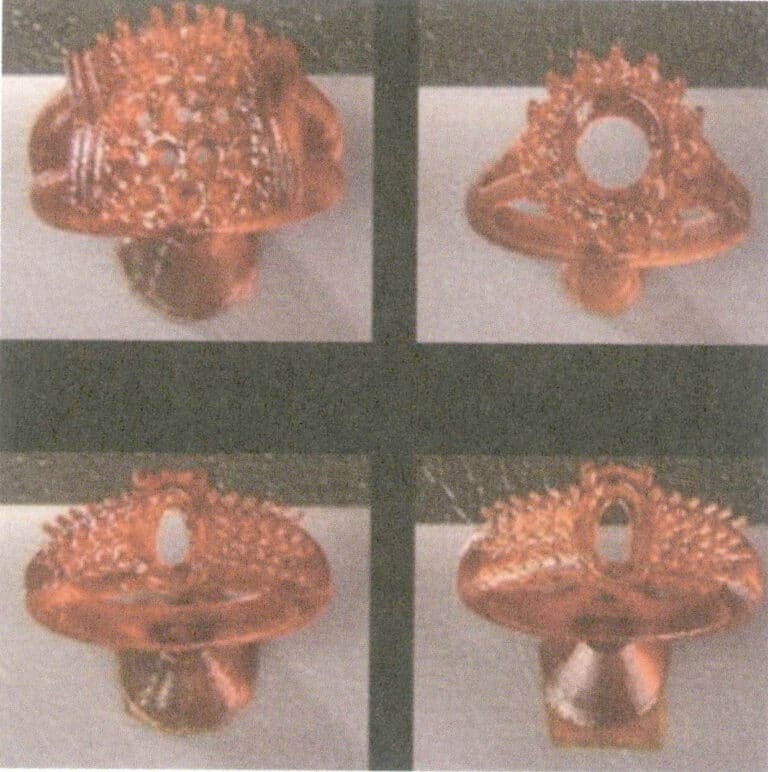

Το πρώτο βήμα για την κατασκευή ενός καλούπι από καουτσούκ είναι να έχετε ένα κύριο μοντέλο (γνωστό και ως μοντέλο κεφαλής). Το συνηθισμένο κύριο μοντέλο κατασκευάζεται από ασήμι (Εικόνα 3-1). Με την ευρεία εφαρμογή της τεχνολογίας ταχείας πρωτοτυποποίησης, μερικές φορές χρησιμοποιούνται απευθείας μοντέλα από ρητίνη ή κερί για τη δημιουργία καλουπιών από καουτσούκ (Εικόνα 3-2). Το ολοκληρωμένο κύριο μοντέλο πρέπει να έχει συγκολλημένη μια γραμμή χύτευσης (κοινώς γνωστή ως καλούπι χύτευσης), ένα αποκλειστικό κανάλι για την έγχυση και την εκροή του υγρού κεριού και την έκχυση του μεταλλικού υγρού. Το μήκος, το πάχος και η θέση της γραμμής χύτευσης στο κύριο μοντέλο πρέπει να καθορίζονται με βάση το σχήμα και το μέγεθος του κύριου μοντέλου. Το αν το καλούπι χύτευσης έχει ρυθμιστεί λογικά θα επηρεάσει άμεσα την ποιότητα της χύτευσης.

Πριν από την τοποθέτηση του κύριου μοντέλου στο καλούπι, εάν το καλούπι χύτευσης είναι πολύ μακρύ, πρέπει να περικοπεί λίγο με βάση την πρακτική εμπειρία για να διευκολυνθεί η πίεση του καλουπιού. Κατά τη διάρκεια αυτής της διαδικασίας, απαγορεύεται αυστηρά η ανάμιξη όλων των ακαθαρσιών.

Σχήμα 3-1 Μοντέλο Silver

Σχήμα 3-2 Μοντέλο ρητίνης

2. Τύποι και χαρακτηριστικά του καουτσούκ κοσμήματος

Τα καλούπια από καουτσούκ υψηλής ποιότητας είναι απαραίτητα για την παραγωγή χυτών προϊόντων υψηλής ποιότητας. Το καουτσούκ που χρησιμοποιείται για την κατασκευή μοντέλων πρέπει να πληροί τις ακόλουθες απαιτήσεις: αντοχή στη διάβρωση, αντοχή στη γήρανση, καλή απόδοση ανάκτησης, ελαστικότητα και απαλότητα. Στην αγορά διατίθενται πολλοί τύποι καουτσούκ μοντέλων, συμπεριλαμβανομένου του φυσικού και του συνθετικού καουτσούκ, όπως το καουτσούκ σιλικόνης. Κάθε τύπος καουτσούκ έχει διαφορετικές ιδιότητες- το καουτσούκ σιλικόνης είναι ευκολότερο να κατασκευαστεί και έχει καλή απόδοση αναπαραγωγής επιφάνειας, ενώ τα καλούπια από κερί αφαιρούνται εύκολα. Ωστόσο, το καουτσούκ σιλικόνης είναι επιρρεπές σε ρωγμές και μπορεί να εμποδίσει τη διαφυγή αερίων κατά την έγχυση κεριού. Το φυσικό καουτσούκ έχει καλή ελαστικότητα και υψηλή αντοχή στο σχίσιμο. Παρόλα αυτά, λόγω του μεγάλου αριθμού διπλών δεσμών στη δομή της κύριας αλυσίδας του, καταστρέφεται εύκολα από το όζον, οδηγώντας σε υποβάθμιση ή διασταύρωση, οπότε δεν μπορεί να χρησιμοποιηθεί άμεσα. Τα συνθετικά ελαστικά περιλαμβάνουν το διένιο, το ακρυλικό, την πολυουρεθάνη, το πολυσουλφίδιο και το σιλοξάνιο.

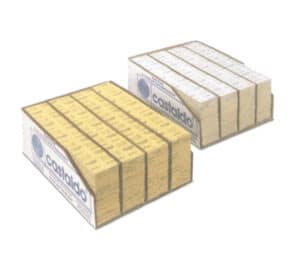

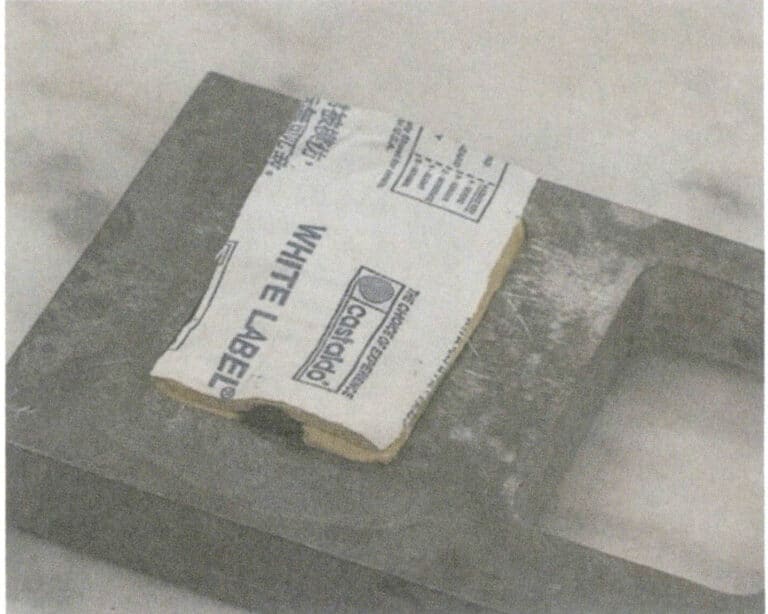

Το Castaldo από τις Ηνωμένες Πολιτείες είναι η πιο συχνά χρησιμοποιούμενη μάρκα καουτσούκ στη βιομηχανία χύτευσης κοσμημάτων (Εικόνα 3-3). Περιέχει κάποιο τροποποιημένο φυσικό καουτσούκ, προσφέροντας καλή ελαστικότητα, υψηλή αντοχή στη θραύση και μεγάλη διάρκεια ζωής. Η κύρια εγχώρια ποικιλία καουτσούκ της Κίνας είναι ένα υδρολυμένο συμπύκνωμα διμεθυλοδιχλωροσιλανίου, το οποίο έχει εύκαμπτη μοριακή αλυσίδα και είναι ανθεκτικό στη θερμότητα. Παρόλα αυτά, τα μειονεκτήματά του περιλαμβάνουν υψηλή σκληρότητα και χαμηλή αντοχή στο σχίσιμο, με αποτέλεσμα σχετικά μικρή διάρκεια ζωής.

Επιπλέον, έχουν αναπτυχθεί η σιλικόνη ψυχρής σκλήρυνσης και το υγρό καουτσούκ (Εικόνα 3-4). Μπορούν να σκληρυνθούν σε θερμοκρασία δωματίου χωρίς να απαιτείται βουλκανισμός σε συγκεκριμένη θερμοκρασία, γεγονός που τα καθιστά κατάλληλα για την κατασκευή καλουπιών από ρητίνη ή κερί ευαίσθητα στη θερμοκρασία.

Σχήμα 3-3 Φύλλο βουλκανισμένου καουτσούκ σιλικόνης Castaldo υψηλής θερμοκρασίας

Σχήμα 3-4 Βουλκανισμένο υγρό καουτσούκ σιλικόνης σε θερμοκρασία δωματίου

3. Κύριος εξοπλισμός και εργαλεία

Τα κύρια εργαλεία για την πίεση καλούπια καουτσούκ είναι μια μηχανή χύτευσης καουτσούκ, πλαίσιο αλουμινίου, φύλλο καουτσούκ, μαξιλάρι αλουμινίου, νυστέρι, ψαλίδι, ακροφύσιο διπλής κεφαλής, τσιμπίδα και στυλό με βάση το λάδι.

Ο εξοπλισμός για την πρέσα καλούπια από καουτσούκ είναι η μηχανή χύτευσης καουτσούκ (βουλκανισμού), η οποία αποτελείται κυρίως από δύο πλάκες θέρμανσης με ενσωματωμένα καλώδια αντίστασης και αισθητήρες θερμοκρασίας, έναν ελεγκτή θερμοκρασίας και έναν χρονοδιακόπτη (ορισμένα μοντέλα δεν διαθέτουν αυτή τη συσκευή). Η μηχανή χύτευσης καουτσούκ διαθέτει επίσης μια ράβδο με σύρμα ανύψωσης για την πίεση και την αφαίρεση των καλουπιών. Επίσης, χρησιμοποιούνται σε συνδυασμό πλαίσια χύτευσης, τα οποία μπορούν να κατηγοριοποιηθούν σε μοντέλα με μία πλάκα, με δύο πλάκες και με τέσσερις πλάκες με βάση τον αριθμό των καουτσούκ καλουπιών που πιέζονται ταυτόχρονα. Το υλικό που χρησιμοποιείται για την κατασκευή των πλαισίων χύτευσης είναι συνήθως κράμα αλουμινίου. Το γενικό μέγεθος του πλαισίου χύτευσης είναι 48 mm x 73 mm, και μερικές φορές χρησιμοποιούνται παχύτερα πλαίσια χύτευσης για την πίεση μεγαλύτερων κύριων καλουπιών, με μεγέθη συνήθως 64 mm x 95 mm.

4. Πίεση καουτσούκ

4.1 Πίεση βουλκανισμένου καουτσούκ υψηλής θερμοκρασίας

Η διαδικασία συμπίεσης του καουτσούκ φαίνεται απλή, αλλά πρέπει να δοθεί προσοχή στις ακόλουθες λεπτομέρειες κατά τη διαδικασία πλήρωσης και συμπίεσης.

(1) Χρησιμοποιήστε ένα στυλό με βάση το λάδι για να σχεδιάσετε τη γραμμή διαχωρισμού κατά μήκος της άκρης του σχήματος του κύριου καλουπιού (Εικόνα 3-5), η οποία χρησιμεύει ως θέση διαχωρισμού για το άνω και το κάτω καλούπι. Η θέση της γραμμής διαχωρισμού θα πρέπει να καθορίζεται με βάση την ευκολία αφαίρεσης του καλουπιού. Κατά τη διάρκεια της λειτουργίας, είναι σημαντικό να διασφαλιστεί η καθαριότητα του πλαισίου του καλουπιού και του ακατέργαστου φύλλου καουτσούκ. Πριν από την πίεση του καλουπιού, το πλαίσιο του καλουπιού πρέπει να καθαρίζεται όσο το δυνατόν πιο καλά και ο χειριστής πρέπει να πλένει τα χέρια του και τον πάγκο εργασίας.

(2) Πρέπει να διασφαλιστεί ότι το κύριο καλούπι δεν κολλάει στο καουτσούκ. Για να επιτευχθεί αυτό, το ασημένιο καλούπι έχει συνήθως προτεραιότητα κατά τη διάρκεια της παραγωγής. Εάν χρησιμοποιείται κύριο καλούπι χαλκού, το κύριο καλούπι χαλκού πρέπει να αργυροποιηθεί πριν από την πίεση του καλουπιού, καθώς τα κύρια καλούπια χαλκού μπορούν εύκολα να κολλήσουν στο καουτσούκ.

(3) Θα πρέπει να δίνεται προσοχή στον καθορισμό της κατάλληλης θερμοκρασίας και του κατάλληλου χρόνου βουλκανισμού με βάση τις συγκεκριμένες συνθήκες. Η θερμοκρασία και ο χρόνος βουλκανισμού του καουτσούκ συμμορφώνονται γενικά με μια ορισμένη λειτουργική σχέση και σχετίζονται με το πάχος, το μήκος, το πλάτος και την πολυπλοκότητα του κύριου καλουπιού. Τυπικά, η θερμοκρασία βουλκανισμού ορίζεται γύρω στους 150 ℃ και εάν το πάχος του καλουπιού είναι τρία στρώματα (περίπου 10 mm), ο χρόνος βουλκανισμού είναι γενικά 20-25 λεπτά- εάν είναι τέσσερα στρώματα (περίπου 13 mm), ο χρόνος βουλκανισμού μπορεί να είναι 30-35 λεπτά, και ούτω καθεξής.

(4) Η θερμοκρασία βουλκανισμού σχετίζεται στενά με την πολυπλοκότητα του κύριου καλουπιού.Εάν το κύριο καλούπι είναι πολύπλοκο και περίπλοκο, η θερμοκρασία βουλκανισμού θα πρέπει να μειωθεί και ο χρόνος βουλκανισμού θα πρέπει να παραταθεί (για παράδειγμα, μειώνοντας τη θερμοκρασία κατά 10 ℃ και διπλασιάζοντας το χρόνο)- αντίθετα, εάν η θερμοκρασία είναι πολύ υψηλή, θα επηρεάσει το αποτέλεσμα της χύτευσης.

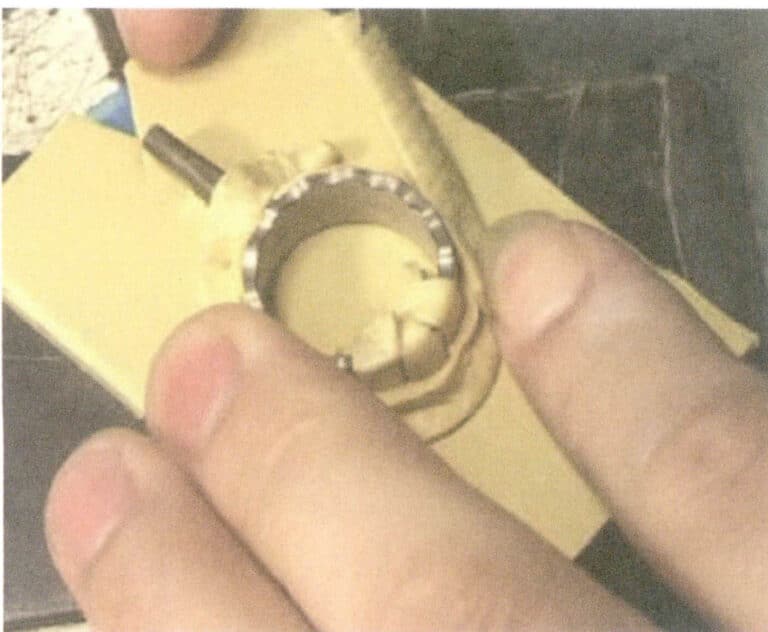

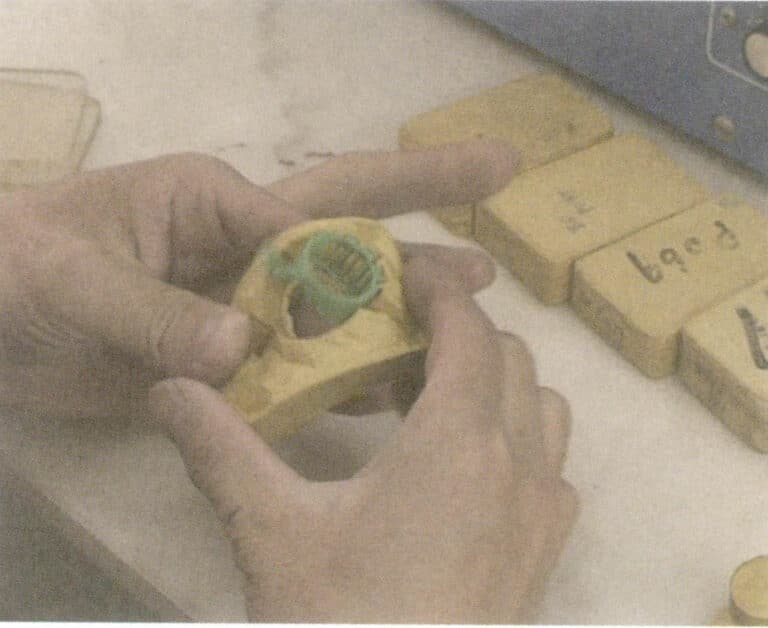

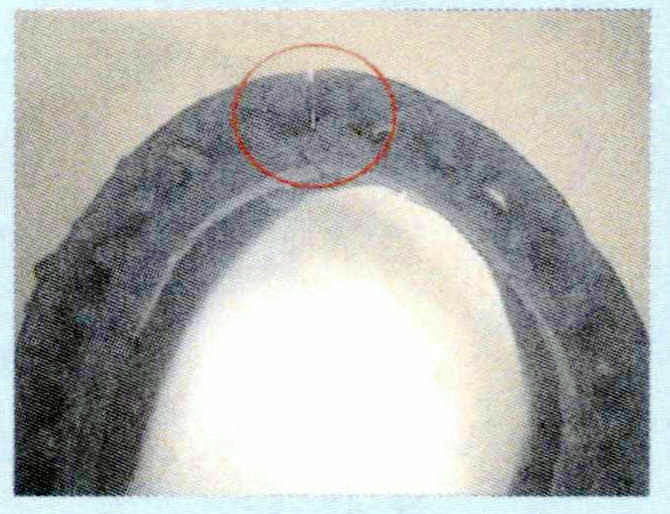

Συνοψίζοντας, κατά τη διάρκεια της διαδικασίας συγκόλλησης, για να διασφαλιστεί ότι τα φύλλα καουτσούκ συγκολλούνται στενά μεταξύ τους, είναι σημαντικό να διατηρούνται τα φύλλα καουτσούκ καθαρά, να αποφεύγεται η άμεση επαφή με την επιφάνεια των φύλλων καουτσούκ με τα χέρια και, αντίθετα, μετά την επικόλληση των φύλλων καουτσούκ, να αφαιρείται η προστατευτική μεμβράνη από την επιφάνεια. Χρησιμοποιήστε μεθόδους βουλώματος, λεπτομερειών και γεμίσματος για να γεμίσετε τα κενά, τις κοιλότητες και τις περιοχές πέτρας στο κύριο καλούπι, εξασφαλίζοντας ότι δεν υπάρχουν κενά μεταξύ του ελαστικού και του κύριου καλουπιού. Πρέπει να δίνεται προσοχή κατά το γέμισμα του καουτσούκ, ειδικά για ορισμένα μικρά σχήματα λουλουδιών και τις κάτω οπές των πλευρικών λιθοσυνθέσεων, οι οποίες πρέπει να γεμίζονται με μικρά σωματίδια καουτσούκ και να πιέζονται σταθερά με αιχμηρά αντικείμενα (όπως η άκρη μιας λαβίδας) (Εικόνα 3-6). Θα πρέπει να έχει επαρκές πάχος ώστε να διασφαλίζεται ότι το καλούπι από καουτσούκ μπορεί να επαναχρησιμοποιηθεί σημαντικά. Συνήθως, ένα καλούπι από καουτσούκ απαιτεί τουλάχιστον τέσσερις στρώσεις φύλλων καουτσούκ για να συμπιεστεί. Το πάχος του ελαστικού καλουπιού θα πρέπει να είναι ελαφρώς υψηλότερο από το επίπεδο του πλαισίου κατά περίπου 2 mm μετά την πίεση στο πλαίσιο του καλουπιού (Εικόνα 3-7).

Σχήμα 3-6 Πλήρωση καουτσούκ βουλκανισμού υψηλής θερμοκρασίας

Σχήμα 3-7 Πάχος του στρώματος καουτσούκ

Η μηχανή χύτευσης καουτσούκ θα πρέπει πρώτα να προθερμανθεί, στη συνέχεια θα πρέπει να τοποθετηθεί το πλαίσιο του καλουπιού γεμάτο με καουτσούκ, σφίγγοντας τη λαβή για να πιέσει την πλάκα θέρμανσης ενάντια στο πλαίσιο του καλουπιού (Εικόνα 3-8).

Στην αρχή του βουλκανισμού, ελέγξτε αν η πλάκα θέρμανσης πιέζεται σφιχτά.Μόλις τελειώσει ο χρόνος βουλκανισμού, αφαιρέστε γρήγορα το καλούπι από καουτσούκ, αφήνοντάς το κατά προτίμηση να κρυώσει φυσικά σε θερμοκρασία δωματίου, πριν χρησιμοποιήσετε ένα χειρουργικό μαχαίρι για να ανοίξετε το καλούπι. Το πιεσμένο καλούπι από καουτσούκ πρέπει να είναι άθικτο και λείο και το καλούπι χύτευσης δεν πρέπει να είναι στραβό. Τα συνήθη προβλήματα κατά τη διαδικασία χύτευσης περιλαμβάνουν, τις αιτίες και τα αντίμετρα, βλέπε Πίνακα 3-1.

Πίνακας 3-1 Ανάλυση κοινών προβλημάτων και αντίμετρα για καλούπια συμπίεσης

| Προβλήματα | Αιτίες | Αντίμετρο |

|---|---|---|

| Το τελικό καλούπι από καουτσούκ είναι κολλώδες και μαλακό | Σύντομος χρόνος βουλκανισμού ή πολύ χαμηλή θερμοκρασία | Ελέγξτε τη μηχανή χύτευσης, ρυθμίστε τη θερμοκρασία και το χρόνο εργασίας |

| Το καλούπι από καουτσούκ είναι πολύ σκληρό, έχει υψηλή ελαστικότητα και δεν μπορεί να ισοπεδωθεί | Υπερβολική πίεση, μεγάλη διάρκεια, υψηλή θερμοκρασία | Μειώστε την πίεση, ρυθμίστε τη θερμοκρασία εργασίας και το χρόνο |

| Έχει αποκολληθεί μερικό στρώμα καλούπι από καουτσούκ | Μολύνθηκε το καουτσούκ λόγω λίπους στα χέρια κ.λπ. | Αφαιρέστε τη βρωμιά και διατηρήστε το καλούπι από καουτσούκ καθαρό |

| Το καλούπι από καουτσούκ είναι γεμάτο με φυσαλίδες και η επιφάνεια είναι βυθισμένη. | Το καλούπι από καουτσούκ και το πλαίσιο συμπίεσης δεν γεμίζουν σφιχτά. | Γεμίστε σφιχτά το πλαίσιο συμπίεσης. |

| Το καουτσούκ συρρικνώνεται υπερβολικά. | Η θερμοκρασία είναι πολύ υψηλή κατά τη διάρκεια του βουλκανισμού | Χρήση τυπικής θερμοκρασίας και χρόνου |

Καουτσούκ Πίεση βίντεο

4.2 Πλήρωση βουλκανισμένου υγρού καουτσούκ σε θερμοκρασία δωματίου

Το βουλκανισμένο υγρό καουτσούκ σιλικόνης σε θερμοκρασία δωματίου έχει δύο συστατικά: Το συστατικό Α είναι ένα ιξώδες υγρό και το συστατικό Β είναι ένας παράγοντας σκλήρυνσης. Πριν από την κατασκευή του καλουπιού, ελέγξτε πρώτα τη ρευστότητα της σιλικόνης. Γενικά, το ιξώδες της σιλικόνης είναι περίπου 35000 CPS. Εάν το ιξώδες είναι πολύ υψηλό, μπορεί να προκαλέσει ανομοιόμορφη ανάμιξη του παράγοντα σκλήρυνσης και της σιλικόνης, με αποτέλεσμα την ανομοιόμορφη ξήρανση του καλουπιού. Τα βήματα έχουν ως εξής: Η σιλικόνη μπορεί να γίνει με τη βοήθεια του σιλικονούχου σιλικόνης.

(1) Επεξεργασία του κύριου καλουπιού.

Συγκολλήστε το καλούπι χύτευσης στο κύριο καλούπι σύμφωνα με τις απαιτήσεις της διαδικασίας, συνδέοντας το καλούπι χύτευσης με την πύλη χύτευσης χαλκού. Στερεώστε το κύριο καλούπι σε μια επιφάνεια ακρυλικού γυαλιού. Στη συνέχεια, καθαρίστε καλά το κύριο καλούπι και ψεκάστε ομοιόμορφα έναν αποδέσμευτικό παράγοντα στην επιφάνειά του. Περιβάλλετε το κύριο καλούπι με έναν κύκλο από μεμβράνη ή σκληρό χαρτόνι, διατηρώντας ένα πάχος τοιχώματος άνω των 10 mm για το εξωτερικό τοίχωμα και τον πυθμένα του καλουπιού.

(2) Αναμείξτε το υλικό από καουτσούκ σε αναλογία.

Γενικά, η αναλογία σιλικόνης προς παράγοντα σκλήρυνσης είναι 100:2-100:5. Όσο μεγαλύτερη είναι η ποσότητα του παράγοντα σκλήρυνσης που προστίθεται, τόσο ταχύτερος είναι ο χρόνος σκλήρυνσης, με αποτέλεσμα μικρότερο χρόνο λειτουργίας. Το υλικό από καουτσούκ πρέπει να αναμιγνύεται ομοιόμορφα- διαφορετικά, το καλούπι θα έχει ανομοιόμορφη ξήρανση και σκλήρυνση, επηρεάζοντας τη διάρκεια ζωής του και τον αριθμό των φορών που μπορεί να επαναχρησιμοποιηθεί, και μπορεί ακόμη και να οδηγήσει στην απόσυρση του κύριου καλουπιού.

(3) Επεξεργασία απαέρωσης υπό κενό.

Μετά την ομοιόμορφη ανάμιξη της σιλικόνης και του παράγοντα σκλήρυνσης, πρέπει να γίνει επεξεργασία υπό κενό. Γενικά, ο χρόνος κενού δεν πρέπει να υπερβαίνει τα 10 λεπτά- εάν είναι πολύς, η σιλικόνη θα υποστεί διασταυρούμενη σύνδεση και θα σκληρυνθεί γρήγορα, καθιστώντας αδύνατη την επάλειψη με βούρτσα ή την έκχυση.

(4) Διαδικασία λειτουργίας χύτευσης (βούρτσισμα).

Καλύψτε το κύριο καλούπι με πινέλο ή χύνοντας. Για μικρότερα κύρια καλούπια, μπορεί να χρησιμοποιηθεί η συνολική μέθοδος έκχυσης: έκχυση του υλικού σιλικόνης που έχει υποστεί αναρρόφηση σε κενό αέρος μέσα στον κύλινδρο. Μπορεί να χυθεί σε δύο στάδια: ρίξτε αρκετό υλικό για να βυθιστεί το κύριο καλούπι, στη συνέχεια, κενώστε και προσθέστε περισσότερο υλικό μέχρι να φτάσει στο ίδιο επίπεδο με τον κύλινδρο. Για μεγαλύτερα προϊόντα, μπορεί να χρησιμοποιηθεί η μέθοδος με πινέλο. Χρησιμοποιήστε μια μαλακή βούρτσα για να απλώσετε το υλικό ομοιόμορφα στην επιφάνεια του κύριου καλουπιού. Μετά από 30 λεπτά, εφαρμόστε ένα στρώμα γάζας ή υφάσματος από υαλοβάμβακα για να αυξήσετε την αντοχή και την εφελκυστική δύναμη της σιλικόνης. Στη συνέχεια, εφαρμόζεται άλλο ένα στρώμα σιλικόνης, ακολουθούμενο από άλλο ένα στρώμα γάζας ή υφάσματος υαλοβάμβακα, επαναλαμβάνοντας αυτό δύο ή τρεις φορές για να παρατείνετε τη διάρκεια ζωής και τον αριθμό των χρήσεων του καλουπιού σιλικόνης. Τέλος, καλύπτεται η βουρτσισμένη επιφάνεια σιλικόνης με ένα στρώμα γύψου, διασφαλίζοντας ότι το πάχος πληροί τις απαιτήσεις αντοχής για το χειρισμό και τη χρήση. Μπορεί επίσης να κατασκευαστεί ένα καλούπι από υαλοβάμβακα, το οποίο είναι ισχυρό, ελαφρύ και εύκολο στη λειτουργία της παραγωγής.

(5) Σκλήρυνση.

Αφού γεμίσετε το υλικό, αφήστε το να παραμείνει ακίνητο- θα υποστεί αντίδραση διασύνδεσης και θα σκληρυνθεί, με τυπικό χρόνο σκλήρυνσης 1,5-2 ώρες.

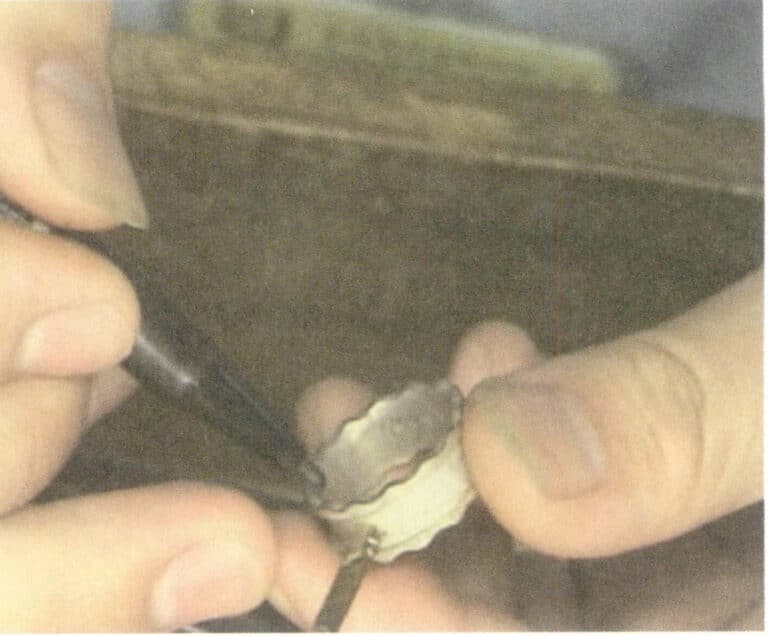

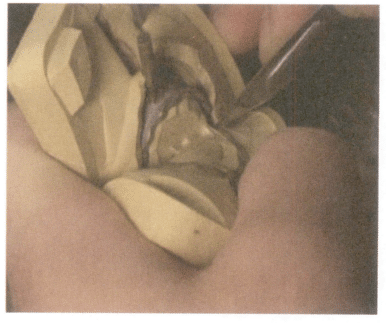

5. Άνοιγμα του καλουπιού σιλικόνης

Κόψτε το πιεσμένο καλούπι σιλικόνης, αφαιρέστε το κύριο καλούπι και χωρίστε το καλούπι σιλικόνης σε διάφορα μέρη ανάλογα με το σχήμα και την πολυπλοκότητα του δείγματος κοσμήματος, έτσι ώστε το καλούπι κεριού να μπορεί να αφαιρεθεί ομαλά μετά την έγχυση κεριού.

Το άνοιγμα ενός καλουπιού σιλικόνης σε ένα εργοστάσιο κοσμημάτων είναι μια εξαιρετικά τεχνική εργασία. Η ποιότητα του καλουπιού σιλικόνης επηρεάζει άμεσα την ποιότητα του κέρινου μοντέλου και της χύτευσης του μετάλλου και επηρεάζει άμεσα τη διάρκεια ζωής του καλουπιού. Ένας εξειδικευμένος κατασκευαστής καλουπιών παράγει καλούπια που παρουσιάζουν ελάχιστη έως καθόλου παραμόρφωση, θραύση ή λάμψη μετά την έγχυση κεριού, απαιτώντας ελάχιστη επισκευή κεριού ή συγκόλληση. Αυτό μπορεί να εξοικονομήσει σημαντικό χρόνο σε προσαρμογές και να βελτιώσει την αποδοτικότητα της παραγωγής.

Τα εργαλεία για το άνοιγμα των καλουπιών είναι σχετικά απλά και περιλαμβάνουν κυρίως χειρουργικά μαχαίρια και λεπίδες, τσιμπιδάκια, ψαλίδια και πένσες με μύτη βελόνας.

Οι αρχάριοι πρέπει να χρησιμοποιούν νέα λεπίδα όταν χρησιμοποιούν χειρουργικό μαχαίρι για να ανοίξουν καλούπια, καθώς έτσι είναι λιγότερο πιθανό να κόψουν τα δάχτυλά τους. Κατά τη διάρκεια της διαδικασίας κοπής, για να εξασφαλιστεί η λίπανση μεταξύ της λεπίδας και του καουτσούκ καλουπιού, μπορεί να ταμποναριστεί νερό ή απορρυπαντικό στη λεπίδα (αλλά ποτέ λάδι, καθώς θα σκληρύνει και θα κάνει το καλούπι εύθραυστο). Για το άνοιγμα των καλουπιών υιοθετείται συνήθως η μέθοδος τοποθέτησης τεσσάρων σημείων, που σημαίνει ότι το ανοιγμένο καλούπι έχει τέσσερα πόδια που ταιριάζουν μεταξύ τους και είναι σταθερά, ενώ τα τμήματα μεταξύ των ποδιών κόβονται σε καμπύλες ώστε να παρουσιάζουν ένα κυματιστό σχήμα βουνού, αποφεύγοντας όσο το δυνατόν περισσότερο τις ευθείες ή επίπεδες τομές (βλ. Εικόνα 3-9).

Η γενική ακολουθία για το άνοιγμα των καλουπιών έχει ως εξής (λαμβάνοντας ως παράδειγμα το άνοιγμα ενός καλουπιού δακτυλίου).

(1) Το πρεσαρισμένο καλούπι από καουτσούκ ψύχεται σε θερμοκρασία δωματίου. Χρησιμοποιήστε ψαλίδι για να κόψετε το φλας και πένσα με μύτη βελόνας για να αφαιρέσετε το μπλοκ του καλούπιου, τραβώντας το απανθρακωμένο κέλυφος.

(2) Τοποθετήστε το καλούπι από καουτσούκ σε όρθια θέση με το καλούπι προς τα πάνω. Κόψτε από τη μία πλευρά του εκμαγείου, κατά μήκος της κεντρικής γραμμής των τεσσάρων άκρων του ελαστικού καλουπιού, σε βάθος 3-5 mm (το οποίο μπορεί να προσαρμοστεί ανάλογα με το μέγεθος του ελαστικού καλουπιού), κόβοντας τις τέσσερις άκρες του ελαστικού καλουπιού.

(3) Κόψτε το πρώτο πόδι από την πρώτη τομή. Πρώτα, ανοίξτε τις δύο ευθείες άκρες σε βάθος 3-5 mm (το οποίο μπορεί να προσαρμοστεί ανάλογα με το μέγεθος του καουτσούκ), στη συνέχεια τραβήξτε τις κομμένες ευθείες άκρες με δύναμη και κόψτε μια διαγώνια άκρη κατά μήκος 45 για να σχηματίσετε ένα ορθογώνιο τρίγωνο στην αρχή του ποδιού. Σε αυτό το σημείο, τα δύο μισά του καλούπι από καουτσούκ στο σημείο της κοπής θα πρέπει να έχουν αντίστοιχα τριγωνικά πόδια γιν και γιανγκ που ταιριάζουν μεταξύ τους.

(4) Κόψτε διαδοχικά τα υπόλοιπα τρία πόδια ακολουθώντας την προηγούμενη διαδικασία λειτουργίας.

(5) Τραβήξτε το πρώτο πόδι κοπής και χρησιμοποιήστε μια λεπίδα για να κόψετε ομοιόμορφα προς τα μέσα κατά μήκος της κεντρικής γραμμής (εάν χρησιμοποιείτε μια καμπύλη μέθοδο κοπής, η λεπίδα θα πρέπει να ταλαντεύεται σε μια ορισμένη καμπύλη για να δημιουργήσει μια κλίμακα ψαριού ή μια κυματιστή επιφάνεια κοπής). Ενώ κόβετε, τραβήξτε το καλούπι από καουτσούκ προς τα έξω. Όταν πλησιάζετε τη γραμμή του εκμαγείου, να είστε προσεκτικοί και να ανασηκώνετε απαλά το καλούπι από καουτσούκ με την άκρη του μαχαιριού για να αποκαλύψετε το εκμαγείο. Στη συνέχεια, κόψτε κατά μήκος του ενός άκρου της όψης του εξωτερικού δακτυλίου μέχρι να φτάσετε στην κεφαλή του λουλουδιού και στην περιοχή τοποθέτησης του δακτυλίου.

(6) Η κοπή της κεφαλής του λουλουδιού είναι ένα σχετικά δύσκολο και περίπλοκο βήμα για το άνοιγμα του καλούπι από καουτσούκ. Ας υποθέσουμε ότι η κύρια τοποθέτηση πέτρας είναι μια τοποθέτηση με νύχι. Στην περίπτωση αυτή, η κεφαλή λουλουδιού πρέπει να κοπεί κατά μήκος του άξονα των δύο νυχιών στη μία πλευρά της κεφαλής λουλουδιού και στη συνέχεια να κοπεί προς την εξωτερική άκρη του δακτυλίου στην άλλη πλευρά μέχρι να φτάσει στη θέση εισόδου χύτευσης. Το καλούπι από καουτσούκ έχει κοπεί σε δύο μισά, αλλά το ασημένιο καλούπι δεν μπορεί να αφαιρεθεί ακόμη.

(7) Κόψτε το τμήμα του καουτσούκ που συγκρατεί το στήριγμα και την κεφαλή του λουλουδιού. Στα διαστήματα μεταξύ της κύριας τοποθέτησης πέτρας και των πλευρικών τοποθετήσεων πέτρας, κόψτε κατά μήκος των εξωτερικών πλευρών των δύο ήδη κομμένων αξόνων των νυχιών της κύριας τοποθέτησης πέτρας μέχρι να φτάσετε στα συμμετρικά άλλα δύο νύχια- στη συνέχεια κόψτε σε μία εναπομείνασα κατεύθυνση κατά μήκος της εξωτερικής πλευράς της κύριας τοποθέτησης πέτρας, τέμνοντας την προηγουμένως κομμένη επιφάνεια, καθιστώντας την κύρια τοποθέτηση πέτρας όρθια- στη συνέχεια κάντε μια οριζόντια τομή στη βάση των νυχιών της κύριας τοποθέτησης πέτρας και της πλευρικής τοποθέτησης πέτρας, χωρίζοντας την κεφαλή λουλουδιού σε δύο μέρη. Διαχωρίστε τα κομμένα τμήματα και παρατηρήστε τυχόν επιμήκεις λαστιχένιες κλωστές (που συνήθως σχηματίζονται από τις οπές των πλευρικών λιθοσυνθέσεων και το κοίλο τμήμα της κεφαλής του λουλουδιού)- αν υπάρχουν, πρέπει να κοπούν.

(8) Αφαιρέστε το ασημένιο καλούπι, δίνοντας προσοχή στο αν υπάρχουν νήματα από καουτσούκ που κολλάνε μεταξύ του ασημένιου καλουπιού και του καουτσούκ- αν υπάρχει κόλλημα, πρέπει να αποκοπούν.

(9) Ανοίξτε το κάτω μέρος. Κόψτε βαθιά κατά μήκος ολόκληρης της περιφέρειας του εσωτερικού κύκλου του δακτυλίου, κοντά στην επιφάνεια του πυθμένα, αλλά μην κόψετε μέσα. Αναποδογυρίστε το καλούπι από καουτσούκ και λυγίστε τις πλευρές του καουτσούκ προς την κατεύθυνση της κοπής με τα δάχτυλά σας- μπορείτε να παρατηρήσετε την περιμετρική κοπή του εσωτερικού κύκλου, καθώς και τα ίχνη των κοπών στα μέρη του στησίματος και της κεφαλής του λουλουδιού (δεδομένου ότι δεν έχει κοπεί διαμέσου, το υπόλοιπο καουτσούκ τεντώνεται σχηματίζοντας ελαφρώς κοίλα ρηχά σημάδια). Κόψτε κατά μήκος αυτών των ιχνών μέχρι την αντίστοιχη θέση εισόδου χύτευσης, στη συνέχεια κόψτε μια λωρίδα πλάτους 8-12 mm στην ίδια κατεύθυνση κατά μήκος της εισόδου χύτευσης, με μήκος κοντά στην είσοδο χύτευσης. Σε αυτό το σημείο, ο πυθμένας σχηματίζει σχήμα παρόμοιο με μανιτάρι και το εσωτερικό τμήμα του δακτυλίου μπορεί ήδη να τραβηχτεί από τον κομμένο πυθμένα (Εικόνα 3-10). Ένα τέτοιο καλούπι από καουτσούκ μπορεί να αφαιρέσει με επιτυχία το μοντέλο κεριού μόνο μετά την έγχυση κεριού.

Βίντεο απομάκρυνσης από το καλούπι

Μορφοποίηση σιλικόνης + Αποχύτευση βίντεο

Ενότητα II Κατασκευή καλούπια κεριού

Μόλις το καλούπι από καουτσούκ είναι έτοιμο, μπορεί να ξεκινήσει η διαδικασία έγχυσης κεριού. Παράγοντες όπως η θερμοκρασία του κεριού, η πίεση και η στεγανότητα του ελαστικού καλουπιού θα πρέπει να λαμβάνονται υπόψη κατά τη διαδικασία έγχυσης κεριού. Το καλούπι από κερί που παράγεται με έγχυση κεριού από το καλούπι από καουτσούκ ονομάζεται έγχυση κεριού (κοινώς γνωστό ως συμπίεση κεριού), ενώ το καλούπι από κερί που κατασκευάζεται με τεχνικές σκαλίσματος ονομάζεται σκαλιστό κερί.

1. Κέρινο υλικό για χύτευση κοσμήματος Lost-Wax Casting

Στη διαδικασία χύτευσης με χαμένο κερί, η ποιότητα του καλουπιού από κερί επηρεάζει άμεσα την τελική ποιότητα. Το υλικό κεριού πρέπει να έχει τις ακόλουθες παραμέτρους διαδικασίας για ένα καλό καλούπι από κερί κοσμήματος.

(1) Το σημείο τήξης του υλικού κεριού πρέπει να είναι μέτριο, με ορισμένο εύρος θερμοκρασίας τήξης, σταθερό έλεγχο της θερμοκρασίας και κατάλληλη ρευστότητα, και το καλούπι κεριού δεν πρέπει να μαλακώνει ή να παραμορφώνεται εύκολα, καθιστώντας εύκολη τη συγκόλληση.

(2) Για να εξασφαλιστεί η ακρίβεια των διαστάσεων του καλουπιού από κερί κοσμήματος, ο ρυθμός διαστολής και συστολής του υλικού του κεριού πρέπει να είναι μικρός, γενικά μικρότερος από 1%.

(3) Το καλούπι από κερί πρέπει να έχει επαρκή επιφανειακή σκληρότητα σε θερμοκρασία δωματίου, ώστε να αποφεύγονται οι επιφανειακές γρατζουνιές κατά τη διάρκεια άλλων διαδικασιών χύτευσης με χαμένο κερί.

(4) Για να διασφαλιστεί ότι το καλούπι από κερί μπορεί να αφαιρεθεί ομαλά από το καλούπι από καουτσούκ, να λυγίσει χωρίς να σπάσει και να επιστρέψει αυτόματα στο αρχικό του σχήμα μετά την αφαίρεση, το κερί που χρησιμοποιείται για κοσμήματα πρέπει να έχει καλή αντοχή, ευελιξία και ελαστικότητα, με αντοχή σε κάμψη μεγαλύτερη από 8 MPa.

(5) Θα πρέπει να υπάρχει μικρή αλλαγή στη σύνθεση κατά τη θέρμανση και ελάχιστο υπόλειμμα τέφρας κατά την καύση.

Η βασική σύνθεση του υλικού για το κερί περιλαμβάνει κερί, γράσο, φυσικές και συνθετικές ρητίνες και άλλα πρόσθετα. Το κερί χρησιμεύει ως μήτρα, με μια μικρή ποσότητα λίπους που προστίθεται ως λιπαντικό. Διάφορες ρητίνες μπορούν να σκληρύνουν το κερί του καλουπιού και να το καταστήσουν ελαστικό, ενώ παράλληλα βελτιώνουν τη γυαλάδα της επιφάνειας. Η προσθήκη ρητίνης στην παραφίνη εμποδίζει την ανάπτυξη των κρυστάλλων παραφίνης, βελτιώνοντας τον κόκκο και αυξάνοντας την αντοχή.

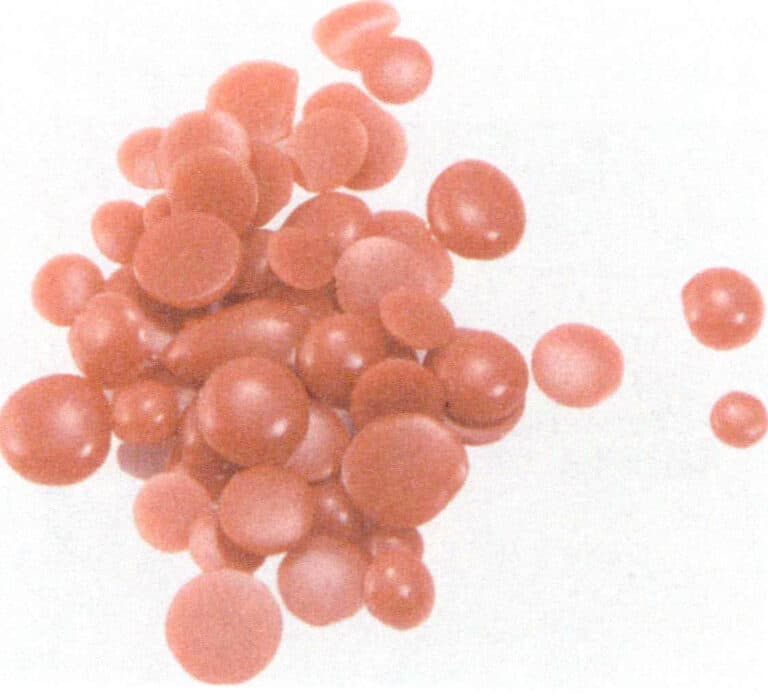

Επί του παρόντος, οι πιο δημοφιλείς τύποι κεριού κοσμήματος στην αγορά διατίθενται σε διάφορα σχήματα, όπως χάντρες, φύλλα, σωλήνες και κλωστές, με χρώματα όπως μπλε, πράσινο και κόκκινο (Εικόνες 3-11, 3-12). Το κερί που χρησιμοποιείται για την πίεση των καλουπιών κεριού είναι συνήθως μπλε, με θερμοκρασία τήξης γύρω στους 60℃ και θερμοκρασία έκχυσης 70-75℃.

Κατά το χειρισμό του κεριού για τον κεντρικό δρομέα χύτευσης και του κεριού για το καλούπι, θα πρέπει να διαχωρίζονται όσο το δυνατόν περισσότερο. Το σημείο τήξης του κεριού για τον κεντρικό δρομέα χύτευσης πρέπει να είναι ελαφρώς χαμηλότερο από εκείνο του κεριού για το καλούπι, ώστε να αποφεύγονται οι τάσεις στο χυτό που θα μπορούσαν να οδηγήσουν σε ρωγμές κατά την αποπαγίδευση.

Εικόνα 3-11 Πράσινο φύλλο κεριού

Εικόνα 3-12 Κόκκινη χάντρα κεριού

2. Κύριος εξοπλισμός και εργαλεία

Ο κύριος εξοπλισμός και τα εργαλεία για την κατασκευή καλουπιών από κερί είναι μια μηχανή έγχυσης κεριού (κοινώς γνωστή ως εγχυτήρας κεριού), ένα αεροβόλο πιστόλι, ένας σφιγκτήρας καλούπι από καουτσούκ, μια τσάντα με σκόνη μαργαριταριού, μια βελόνα στάγδην κεριού, μια λάμπα αλκοόλης κ.λπ.

Κύρια εργαλεία και βίντεο προετοιμασίας πριν την παραγωγή

3. Έγχυση κεριού (έγχυση κεριού)

Τοποθετήστε το υλικό κεριού στη δεξαμενή κεριού- το υλικό κεριού πρέπει να παραμείνει καθαρό. Η συνεχής διαρροή κεριού από το ακροφύσιο κεριού οφείλεται κυρίως σε σκόνη στο κερί ή σε σωματίδια στην επιφάνεια που μπλοκάρουν τη βαλβίδα. Επομένως, εάν υπάρχει υποψία ότι το κερί περιέχει ξένες ακαθαρσίες ή επαναχρησιμοποιημένο υλικό κεριού, πρέπει πρώτα να θερμανθεί στην κατάλληλη θερμοκρασία για να λιώσει και στη συνέχεια να φιλτραριστεί μέσω πολλών στρώσεων γάζας πριν από τη χρήση.

Ρυθμίστε τη θερμοκρασία του δοχείου κεριού και του ακροφυσίου κεριού στην απαιτούμενη θερμοκρασία. Ο θερμαντήρας και ο αισθητήρας θερμοκρασίας στη μηχανή έγχυσης κεριού μπορούν να φέρουν το υγρό κερί σε μια συγκεκριμένη θερμοκρασία και να τη διατηρήσουν, συνήθως μεταξύ 70-75 ℃. Αυτή η θερμοκρασία εξασφαλίζει τη ρευστότητα του υγρού κεριού. Εάν η θερμοκρασία είναι πολύ χαμηλή, το υγρό κεριού δεν θα γεμίσει εύκολα το καλούπι κεριού, με αποτέλεσμα να δημιουργούνται ελλιπή καλούπια- αντίθετα, εάν η θερμοκρασία του υγρού κεριού είναι πολύ υψηλή, μπορεί να υπερχειλίσει από τις ραφές του καλουπιού ή τη θύρα έγχυσης, σχηματίζοντας εύκολα λάμψη ή τραυματίζοντας τα δάχτυλα.

Πριν από την έγχυση κεριού, ανοίξτε το καλούπι και ελέγξτε την ακεραιότητα και την καθαρότητά του. Εάν πρόκειται για μεταχειρισμένο καλούπι, ψεκάστε στο καλούπι έναν παράγοντα αποδέσμευσης (ή πασπαλίστε μικρή ποσότητα ταλκ), ειδικά στις μικρές και πολύπλοκες περιοχές στην αρχή, για να διευκολύνετε την αφαίρεση του κεριού από το καλούπι. Ο αποδέσμευτικός παράγοντας και το ταλκ δεν πρέπει να χρησιμοποιούνται ταυτόχρονα και το ταλκ δεν πρέπει να χρησιμοποιείται υπερβολικά για να αποφευχθεί η τραχύτητα στην επιφάνεια του κερένιου καλουπιού. Μια απλή εφαρμογή ταλκ μπορεί να παράγει 3-6 καλούπια κεριού.

Η πίεση στον κύλινδρο κεριού της μηχανής έγχυσης παρέχεται από εξωτερική αντλία αέρα (πηγή). Ελέγξτε την πίεση του αέρα πριν από την έγχυση κεριού και ρυθμίστε το χρόνο έγχυσης ανάλογα με την πολυπλοκότητα των τεμαχίων κεριού στο καλούπι από καουτσούκ (Εικόνα 3-13). Γενικά, τα καλούπια κεριού με πιο επίπεδες επιφάνειες και απλά σχήματα χρησιμοποιούν πίεση αέρα 0,5-0,8 kg/cm- τα καλούπια κεριού με λεπτότερα τοιχώματα, περισσότερες ενσωματωμένες πέτρες και στενά κενά χρησιμοποιούν 1,0-2,0 kg/cm. Ο χρόνος έγχυσης για μεγάλο καλούπι κεριού είναι περίπου 4 δευτερόλεπτα, ενώ για μικρό καλούπι κεριού είναι 2 δευτερόλεπτα. Στη συνέχεια, χρησιμοποιήστε και τα δύο χέρια για να σφίξετε σφιχτά το καλούπι από καουτσούκ με την πλάκα σύσφιξης (η οποία μπορεί να είναι κατασκευασμένη από ακρυλικό, ξύλο, αλουμίνιο κ.λπ.), διασφαλίζοντας ότι η κατανομή των δακτύλων ασκεί ομοιόμορφη πίεση στο καλούπι. ευθυγραμμίστε την είσοδο χύτευσης του καλουπιού παράλληλα με το ακροφύσιο κεριού και σπρώξτε το μέσα, κρατώντας το πάνω στο ακροφύσιο κεριού χωρίς να μετακινήσετε τα χέρια σας (Εικόνα 3-14). Πατήστε απαλά τον διακόπτη έγχυσης με το πόδι σας και στη συνέχεια αφήστε τον. Όταν η ενδεικτική λυχνία της μηχανής έγχυσης αλλάξει από κίτρινη σε κόκκινη και στη συνέχεια σε πράσινη, υποδεικνύει ότι η διαδικασία έγχυσης έχει ολοκληρωθεί και το καλούπι από καουτσούκ μπορεί να απομακρυνθεί από το ακροφύσιο κεριού.

Εικόνα 3-13 Ρύθμιση της πίεσης αέρα

Εικόνα 3-14 Έγχυση κεριού

Τοποθετήστε τα καλούπια σιλικόνης με τη σειρά έγχυσης του κεριού. Αφού κατασκευάσετε συνεχώς 6-7 καλούπια σιλικόνης, μπορείτε να ανοίξετε το πρώτο καλούπι σιλικόνης (εάν το καλούπι έχει συναρμολογημένα βύσματα, αυτό πρέπει να αφαιρεθεί πρώτα), να αφαιρέσετε το καλούπι κεριού και ούτω καθεξής. Δώστε προσοχή στην τεχνική (Εικόνα 3-15) κατά τη λήψη του καλουπιού για να αποφύγετε το σπάσιμο ή την παραμόρφωση του κομματιού κεριού. Αφού αφαιρέσετε το καλούπι από κερί, ελέγξτε το προσεκτικά. Εάν υπάρχουν ελλείπουσες άκρες, σπασμένα νύχια, παραμόρφωση, έντονη λάμψη ή πολλαπλές φυσαλίδες, ένα τέτοιο καλούπι κεριού θεωρείται ελαττωματικό. Το καλούπι κεριού θα πρέπει να επισκευαστεί εάν υπάρχουν κάποια πολύ μικρά ελαττώματα.

Έγχυση κεριού Βίντεο

4. Επισκευή του κεριού

Κύρια εργαλεία: νυστέρι, ηλεκτρικό κολλητήρι, μαχαίρι απόξεσης κεριού, βελόνα στάλαξης κεριού κ.λπ.

Σε γενικές γραμμές, τα καλούπια κεριού που βγαίνουν μετά την έγχυση κεριού θα έχουν κάποια προβλήματα, όπως λάμψη, σημάδια σύσφιξης, σπασμένα νύχια, ορατές τρύπες άμμου, μερική ή συνολική δομική παραμόρφωση, μπλοκαρισμένες μικρές τρύπες, ασαφείς γραμμές λουλουδιών και επικαλυπτόμενες άκρες λουλουδιών. Μια λεπίδα νυστεριού μπορεί να γυαλίσει ελαττώματα όπως λάμψη, σημάδια σύσφιξης, ασαφή φυτικά σχέδια και επικαλυπτόμενες άκρες (Εικόνα 3-16). Ένα ηλεκτρικό κολλητήρι μπορεί να επιδιορθώσει τρύπες άμμου και σπασμένα νύχια (Εικόνα 3-17). Κομμάτια κεριού με μπλοκαρισμένες μικρές τρύπες μπορούν να τρυπηθούν με βελόνα συγκόλλησης. Για παραμορφωμένα καλούπια κεριού, μπορούν να διορθωθούν σε 40-50℃ ζεστό νερό.

Εικόνα 3-16 Επισκευή μοντέλου κεριού

Εικόνα 3-17 Μοντέλο συγκολλημένου κεριού

Επιπλέον, για δακτυλίους με διαφορετικά μεγέθη, εάν το μέγεθος του δακτυλίου αλλάξει κατά τη διάρκεια της διαδικασίας χύτευσης, αυτό απαιτεί τόσο πολύ εργασία όσο και υλικά. Ως εκ τούτου, οι εταιρείες κατασκευής κοσμημάτων τροποποιούν απευθείας το μέγεθος του δαχτυλιδιού κατά την επισκευή του κέρινου μοντέλου (Εικόνα 3-18). Η χρήση ενός συγκολλητή κεριού (ηλεκτρικό κολλητήρι) για την αλλαγή του μεγέθους του δακτυλίου είναι πολύ βολική- κόψτε τη ραφή συγκόλλησης με μια λεπίδα μετά τη συγκόλληση. Τέλος, βαμβάκι εμποτισμένο σε οινόπνευμα απομακρύνει τα ρινίσματα κεριού από το κέρινο μοντέλο.

Κέρινο μοντέλο Trimming βίντεο

5. Συνήθη ελαττώματα κεριού μούχλας

Τα συνήθη ελαττώματα του κεριού παρουσιάζονται στον Πίνακα 3-2.

Πίνακας 3-2 Αιτίες και λύσεις των συνηθισμένων ελαττωμάτων κεριού μούχλας

| Ερώτηση | Εικόνα | Πιθανοί λόγοι | Λύσεις |

|---|---|---|---|

| Το Το κομμάτι κεριού έχει γρέζια. |

|

(1) Η πίεση του αέρα της μηχανής έγχυσης κεριού είναι πολύ υψηλή ή η θερμοκρασία του κεριού είναι πολύ υψηλή, (2) Η δύναμη σύσφιξης και στις δύο πλευρές του καλουπιού είναι πολύ μικρή, (3) Το καλούπι παραμένει στο ακροφύσιο κεριού για πολύ μεγάλο χρονικό διάστημα. | (1) Χαμηλώστε την πίεση αέρα ή τη θερμοκρασία κεριού της μηχανής έγχυσης κεριού, (2) Αυξήστε τη δύναμη σύσφιξης και στις δύο πλευρές του καλουπιού, (3) Μειώστε τον χρόνο έγχυσης. |

| Το κομμάτι από κερί είναι ελλιπές. |

|

(1) Η πίεση αέρα της μηχανής έγχυσης κεριού είναι πολύ χαμηλή ή η θερμοκρασία κεριού είναι πολύ χαμηλή, (2) Το καλούπι είναι σφιγμένο πολύ σφιχτά, (3) Η έξοδος κεριού της μηχανής έγχυσης είναι φραγμένη, (4) Υπάρχει πρόβλημα με το καλούπι και το εσωτερικό αέριο δεν μπορεί να διαφύγει, (5) Η θερμοκρασία του καλουπιού είναι πολύ χαμηλή, με αποτέλεσμα το εισερχόμενο κερί να στερεοποιείται γρήγορα. | (1) Αυξήστε την πίεση του αέρα ή τη θερμοκρασία κεριού της μηχανής έγχυσης, (2) Μειώστε την πίεση και στις δύο πλευρές του καλουπιού, (3) Καθαρίστε και ξεμπλοκάρετε την έξοδο κεριού της μηχανής έγχυσης, (4) Ανοίξτε τις "γραμμές εξαερισμού" στις νεκρές γωνίες στο εσωτερικό του καλουπιού, (5) Τοποθετήστε το καλούπι σε θερμοκρασία δωματίου 20-22 ℃ 1-2 ώρες πριν από την έναρξη της έγχυσης κεριού. |

| Υπάρχουν φυσαλίδες στο εσωτερικό του κεριού |

|

(1) Η πίεση του αέρα της μηχανής έγχυσης κεριού είναι πολύ υψηλή, (2) Η ποσότητα κεριού στη μηχανή έγχυσης είναι πολύ χαμηλή, (3) Η θερμοκρασία του κεριού είναι πολύ υψηλή ή πολύ χαμηλή, (4) Η είσοδος κεριού του καλουπιού δεν είναι ευθυγραμμισμένη με την έξοδο κεριού της μηχανής, με αποτέλεσμα να εισέρχεται αέρας μαζί με το κερί. | (1) Ρυθμίστε με ακρίβεια την πίεση του αέρα της μηχανής έγχυσης κεριού. (2) Αυξήστε την ποσότητα κεριού στη μηχανή έγχυσης (όχι λιγότερο από το μισό της χωρητικότητας της μηχανής έγχυσης κεριού, (3) Ρυθμίστε τη θερμοκρασία του κεριού στο σωστό εύρος (65-75 ℃) , (4) Ευθυγραμμίστε την είσοδο κεριού του καλουπιού σφιχτά με την έξοδο κεριού της μηχανής, χωρίς να αφήνετε κενά |

| Τα κομμάτια από κερί είναι επιρρεπή στο σπάσιμο. |

|

(1) Η θερμοκρασία κεριού είναι πολύ υψηλή, (2) Επαναχρησιμοποιείται πάρα πολύ "παλιό κερί", (3) Τα κομμάτια κεριού παραμένουν στο καλούπι για πολύ μεγάλο χρονικό διάστημα, (4) Χρησιμοποιείται κερί κακής ποιότητας ή κερί που είναι πολύ σκληρό. | (1) Χαμηλώστε τη θερμοκρασία του κεριού, (2) Προσθέστε νέο κερί στη μηχανή έγχυσης (το νέο κερί αντιπροσωπεύει τη συνολική ποσότητα κεριού στη μηχανή πάνω από 60%), (3) Όταν εγχέετε κερί σε μεγάλες παρτίδες, εγχέετε λιγότερα καλούπια κάθε φορά, (4) Αλλάξτε σε κερί υψηλής ποιότητας ή σε πιο μαλακό κερί |

| Τα κομμάτια κεριού κάμπτονται και παραμορφώνονται εύκολα. |

|

(1) Η θερμοκρασία κεριού είναι πολύ υψηλή, (2) Τα κομμάτια κεριού βγαίνουν από το καλούπι πολύ νωρίς πριν από την ψύξη, (3) Χρησιμοποιείται υπερβολικά μαλακό κερί το καλοκαίρι. | (1) Χαμηλώστε τη θερμοκρασία του κεριού, (2) Περιμένετε να κρυώσουν τα κομμάτια κεριού στο καλούπι πριν τα βγάλετε (περισσότερο από 1 λεπτό), (3) Το καλοκαίρι, επιλέξτε πιο σκληρό κερί. |

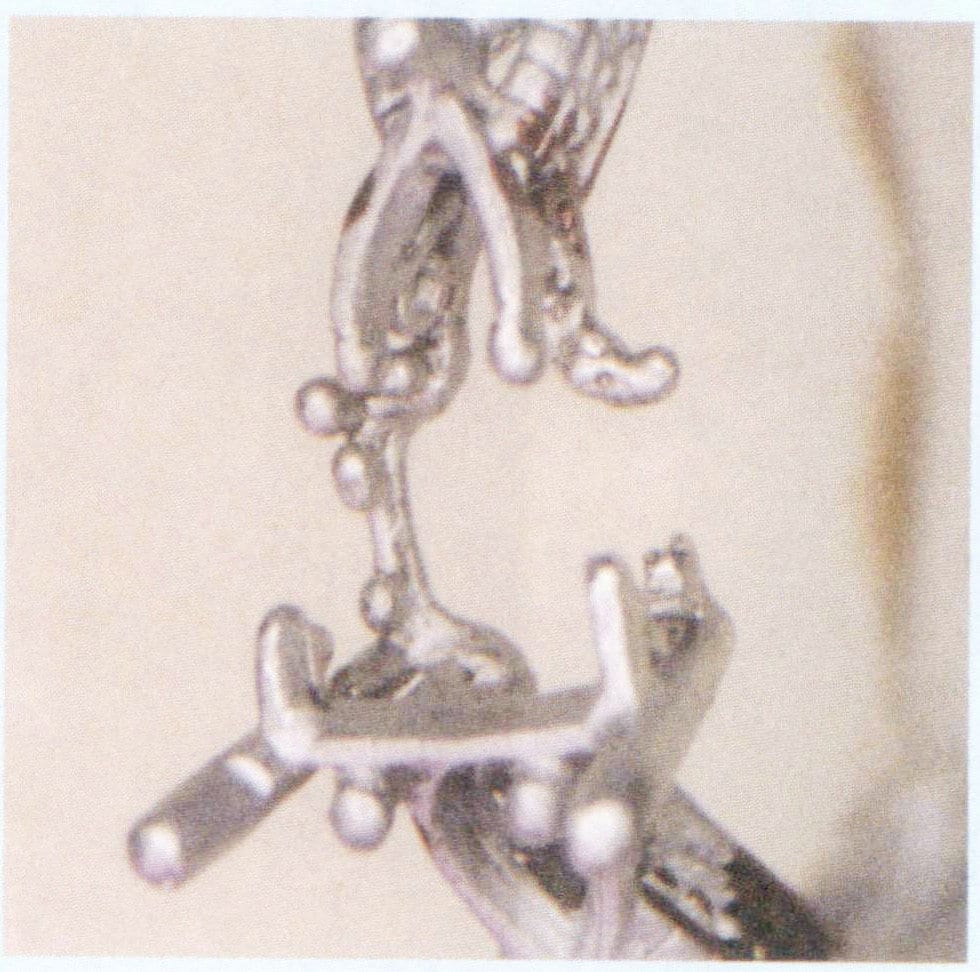

Τμήμα III Επενδύσεις χύτευσης

Η χύτευση επενδύσεων περιλαμβάνει τη χρήση ενός καλά αναμεμειγμένου υγρού γύψου σε σκόνη χύτευσης, ο οποίος χύνεται ομοιόμορφα στη φιάλη χύτευσης (κύλινδρο) που περιέχει το κέρινο μοντέλο και, μέσω της διαδικασίας αφαίρεσης του κεριού, αφήνει μια κοιλότητα στη φιάλη χύτευσης (κύλινδρο) που είναι ίδια με το κέρινο μοντέλο.

1. Φύτευση κέρινων δέντρων

Μετά το κλάδεμα του κέρινου καλουπιού, η επόμενη διαδικασία είναι η φύτευση των κέρινων δέντρων.

Η φύτευση κέρινων δέντρων περιλαμβάνει τη διαδοχική συγκόλληση των έτοιμων καλουπιών κεριού πάνω σε μια ράβδο κεριού με κυκλικό τρόπο χρησιμοποιώντας ένα συγκολλητή κεριού, σχηματίζοντας τελικά ένα κέρινό δέντρο που μοιάζει με σχήμα δέντρου. Το κέρινό δέντρο υποβάλλεται στη συνέχεια σε διαδικασίες όπως η επένδυση. Οι βασικές απαιτήσεις για τη φύτευση κέρινων δέντρων είναι οι εξής: τα καλούπια κέρινου πρέπει να είναι τοποθετημένα με τάξη, τα καλούπια δεν πρέπει να ακουμπούν μεταξύ τους (πρέπει να διατηρείται ένα διάκενο τουλάχιστον 2 mm), και εξασφαλίζοντας επαρκή διάκενα, πρέπει να συγκολληθούν όσο το δυνατόν περισσότερα καλούπια κέρινου πάνω στο κέρινό δέντρο. Πρέπει να υπάρχει διάκενο τουλάχιστον 5 mm μεταξύ του κηρόδεντρου και του τοιχώματος της φιάλης και το κηρόδεντρο πρέπει να διατηρεί απόσταση περίπου 10 mm από τον πυθμένα της φιάλης, καθορίζοντας έτσι το μέγεθος και το ύψος του κηρόδεντρου.

Το κέρινο δέντρο πρέπει να "φυτευτεί" σε μια κυκλική βάση από καουτσούκ. Η διάμετρος αυτής της λαστιχένιας βάσης ταιριάζει με την εσωτερική διάμετρο της φιάλης. Γενικά, οι διάμετροι των ελαστικών βάσεων είναι 3 ίντσες, 3,5 ίντσες και 4 ίντσες, (1 ίντσα= 3,33 cm ). Το ακριβές κέντρο της βάσης έχει μια υπερυψωμένη κυκλική εσοχή και η διάμετρος της εσοχής είναι ισοδύναμη με τη διάμετρο της ράβδου κεριού του κηρόδεντρου.

Τα βήματα για τη φύτευση κηρόδεντρων είναι τα εξής.

(1) Βυθίστε το ένα άκρο της ράβδου κεριού σε λίγο λιωμένο υγρό κεριού και εισάγετε το στην εσοχή του σασί ενώ είναι ακόμα ζεστό, έτσι ώστε η ράβδος κεριού και η εσοχή να ενωθούν σταθερά (Εικόνα 3-19).

(2) Συγκολλήστε τα καλούπια κεριού πάνω στις ράβδους κεριού ένα προς ένα, είτε από το κάτω μέρος των ράβδων (από κάτω προς τα πάνω) είτε από το πάνω μέρος των ράβδων (από πάνω προς τα κάτω) μέχρι να ολοκληρωθεί (Εικ. 3-20). Εάν η τεχνική του "φυτέματος ενός κέρινου δέντρου" είναι επιδέξια, δεν υπάρχει μεγάλη διαφορά μεταξύ των δύο μεθόδων. Ωστόσο, η μέθοδος της εκκίνησης από την κορυφή της ράβδου (από πάνω προς τα κάτω) χρησιμοποιείται γενικά συχνότερα, διότι το μεγαλύτερο πλεονέκτημα αυτής της μεθόδου είναι ότι αποτρέπει το λιωμένο κερί να στάζει προς τα κάτω στο συγκολλημένο καλούπι, αποφεύγοντας έτσι την επανεπεξεργασία λόγω στάλαξης κεριού.

Εικόνα 3-19 Φύτευση κηρόδεντρων

Εικόνα 3-20 Το αναπτυγμένο δέντρο κεριού

Φύτευση κέρινων δέντρων βίντεο

Κατά την καλλιέργεια του κηρόδεντρου θα πρέπει να λαμβάνονται υπόψη τα ακόλουθα ζητήματα.

(1) Κατά τη φύτευση του κηρόδεντρου, συνιστάται να αποφεύγεται η ανάμειξη παχιών και λεπτών τεμαχίων, καθώς είναι δύσκολο να διασφαλιστεί η ποιότητα κατά τη χύτευση.

(2) Με βάση το σχήμα του τεμαχίου κεριού, επιλέξτε τη γωνία μεταξύ του τεμαχίου κεριού και της ράβδου κεριού για να διασφαλίσετε ότι το λιωμένο μέταλλο μπορεί να ρέει ομαλά και γρήγορα. Γενικά, η κατεύθυνση του κεριού έχει κλίση προς τα πάνω και η γωνία αυτή μπορεί να ρυθμιστεί κατάλληλα ανάλογα με τη μέθοδο χύτευσης, το μέγεθος του κεριού και το σχήμα του τεμαχίου κεριού. Στη φυγοκεντρική χύτευση, το καλούπι κεριού και η ράβδος κεριού σχηματίζουν 45°-60°- στη χύτευση υπό κενό, το καλούπι κεριού και η ράβδος κεριού σχηματίζουν 70°-80°, γεγονός που βοηθά στον έλεγχο της κατεύθυνσης στερεοποίησης.

(3) Η βάση από καουτσούκ πρέπει να ζυγίζεται Πριν από τη φύτευση του δέντρου κεριού. Μετά τη φύτευση του κηρόδεντρου, πρέπει να γίνει μια δεύτερη ζύγιση. Η αφαίρεση των αποτελεσμάτων αυτών των δύο ζυγίσεων δίνει τη μάζα του κηρόδεντρου. Η μετατροπή της μάζας του κηρόδεντρου σε μάζα μετάλλου με βάση την αναλογία πυκνότητας της παραφίνης προς το μέταλλο χύτευσης επιτρέπει την εκτίμηση της ποσότητας του μετάλλου που απαιτείται για τη χύτευση. Τυπικά, Ασήμι : κερί =10 : 1, χρυσός 14Κ : κερί =14 : 1, χρυσός 18Κ : κερί =16 : 1, χρυσός 22Κ : κερί = 18 : 1.

(4) Μετά τη φύτευση του κηρόδεντρου, είναι σημαντικό να ελέγξετε αν τα καλούπια κηρού είναι ασφαλώς συγκολλημένα. Η μη ασφαλής συγκόλληση μπορεί εύκολα να προκαλέσει την πτώση των κέρινων καλουπιών κατά τη διάρκεια της χύτευσης του γύψου, επηρεάζοντας τη διαδικασία χύτευσης. Ελέγξτε αν το καλούπι χύτευσης του κεριού είναι ομαλά συνδεδεμένο με την κερένια ράβδο, αποφεύγοντας γωνίες ή κενά. Τέλος, ελέγξτε αν υπάρχει αρκετός χώρος μεταξύ των κέρινων καλουπιών- θα πρέπει να διαχωριστούν αν είναι κολλημένα μεταξύ τους. Εάν υπάρχουν σταγόνες κεριού στο κέρινό δέντρο, θα πρέπει να αφαιρεθούν με μια λεπίδα.

Κέρινο μοντέλο Crafting Video

2. Επένδυση χύτευσης

Τα σημεία τήξης των διαφόρων μετάλλων κοσμήματος διαφέρουν και, κατά συνέπεια, τα υλικά που χρησιμοποιούνται για τα καλούπια είναι επίσης διαφορετικά. Τα συμβατικά διακοσμητικά κράματα χρυσού, αργύρου και χαλκού έχουν γενικά σημεία τήξης κάτω από 1100 ℃, οπότε χρησιμοποιούνται συνήθως καλούπια από γύψο- ωστόσο, για υλικά με υψηλό σημείο τήξης, όπως η πλατίνα, το παλλάδιο και ο ανοξείδωτος χάλυβας, πρέπει να χρησιμοποιούνται κεραμικά καλούπια από σκόνη χύτευσης που συνδέεται με οξύ.

2.1 Παραγωγή καλουπιών γύψου

(1) Παραγωγή καλουπιών από γύψο

- Πλεονεκτήματα των καλουπιών γύψου:

- Καλή αναπαραγωγή- ο γύψος διαστέλλεται ενώ κρυσταλλώνεται, γεμίζοντας τις μικρές λεπτομέρειες του μοντέλου, με αποτέλεσμα σαφή σχέδια και έντονη τρισδιάστατη εικόνα,

- Καλή διασπορά, για λεπτά και πολύπλοκα στολίδια, η υπολειμματική σκόνη χύτευσης μπορεί εύκολα να αφαιρεθεί χωρίς να καταστραφεί το κομμάτι χύτευσης, βολική λειτουργία, εύκολη στην εκμάθηση.

(2) Σύνθεση της σκόνης χύτευσης γύψου. Η σκόνη χύτευσης αποτελείται από πυρίμαχα υλικά, συνδετικά και πρόσθετα. Τα πυρίμαχα υλικά χρησιμοποιούν χαλαζία και κριστοβαλίτη για να αποφύγουν την αποσύνθεση σε υψηλές θερμοκρασίες- το συνδετικό υλικό χρησιμοποιεί ημιυδρικό γύψο για να στερεώσει τα πυρίμαχα υλικά σε ένα καλούπι- τα πρόσθετα χρησιμοποιούνται για να ελέγξουν πότε το συνδετικό υλικό σταθεροποιείται και να ρυθμίσουν την απόδοση επεξεργασίας του υγρού γύψου της σκόνης χύτευσης.

Επί του παρόντος, υπάρχουν διάφοροι τύποι σκονών χύτευσης στην αγορά. Οι ευρέως χρησιμοποιούμενες διεθνείς μάρκες περιλαμβάνουν τις Kerr και R&R από τις ΗΠΑ και τις SRS και Golden Star από το Ηνωμένο Βασίλειο- η καθεμία με τα χαρακτηριστικά της όσον αφορά την απόδοση και την τιμή.

(3) Επενδυτική διαδικασία. Λόγω του στατικού ηλεκτρισμού που δημιουργείται στο δέντρο κεριού, το οποίο προσελκύει εύκολα τη σκόνη, μπορεί να βυθιστεί σε επιφανειοδραστικό ή αραιωμένο απορρυπαντικό πριν από την έκχυση, στη συνέχεια να ξεπλυθεί με αποσταγμένο νερό και να στεγνώσει. Κατά τη διάρκεια της διαδικασίας επένδυσης, είναι σημαντικό να ελέγχεται κατάλληλα ο χρόνος πήξης του υγρού γύψου- αν πήξει πολύ γρήγορα, τα αέρια μπορεί να μην αποβληθούν πλήρως- αν πήξει πολύ αργά, η σκόνη μπορεί να κατακάτσει στον υγρό γύψο, μεταβάλλοντας τοπικά την αναλογία στερεού-υγρού και προκαλώντας διαφορές στην τραχύτητα στο πάνω και στο κάτω μέρος του κοσμήματος. Ο χρόνος πήξης του υγρού γύψου εξαρτάται από την απόδοση της σκόνης χύτευσης και επηρεάζεται σε μεγάλο βαθμό από τη διαδικασία ανάμιξης και την αναλογία νερού προς σκόνη.

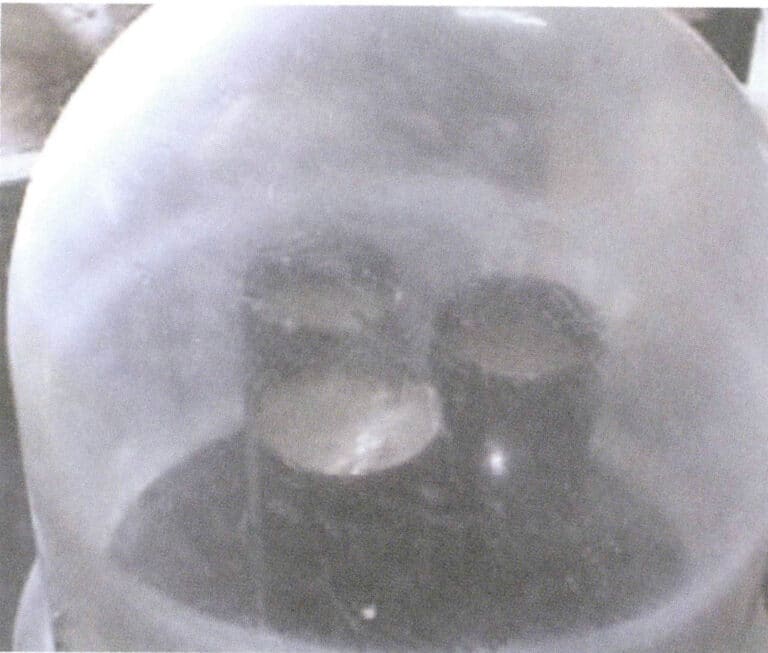

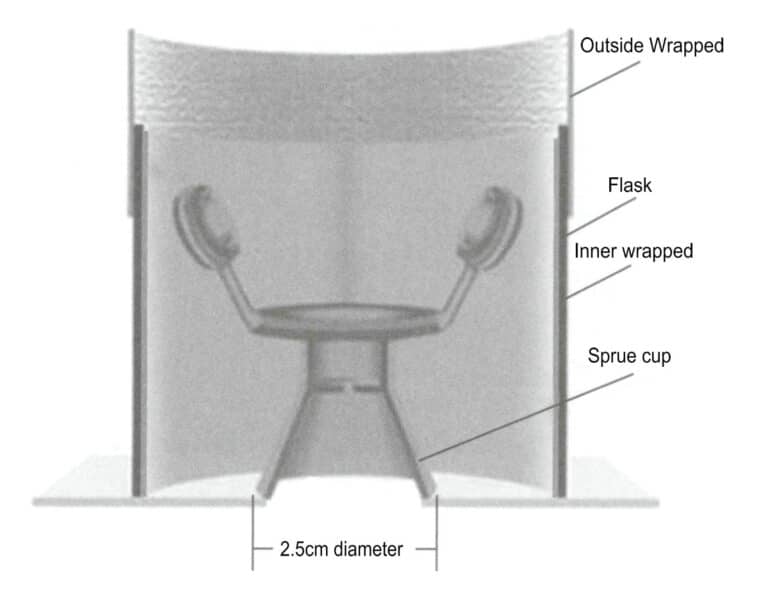

Πρώτον, πάρτε μια καθαρή φιάλη χύτευσης, τυλίξτε σφιχτά έναν κύκλο διαφανούς ταινίας γύρω από το τοίχωμα του κυλίνδρου για να αποτρέψετε τη διαρροή του υγρού γύψου από τις οπές του τοιχώματος και τοποθετήστε το κέρινο δέντρο στη φιάλη χύτευσης, εξασφαλίζοντας ότι η λαστιχένια βάση βρίσκεται σε στενή επαφή με τη φιάλη για να σταθεροποιηθεί το κέρινο δέντρο στο κέντρο του κυλίνδρου (Εικόνα 3-21 ).

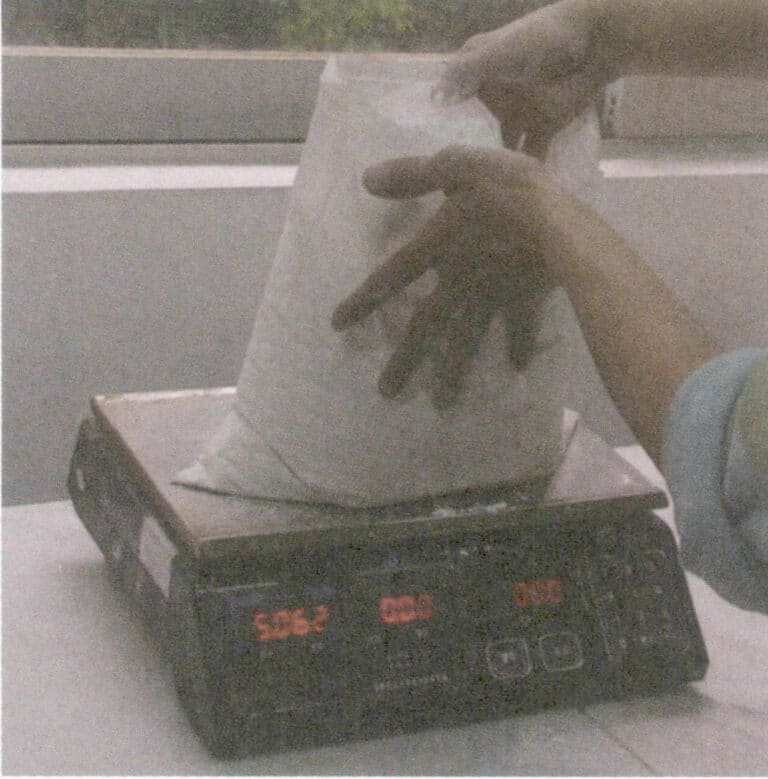

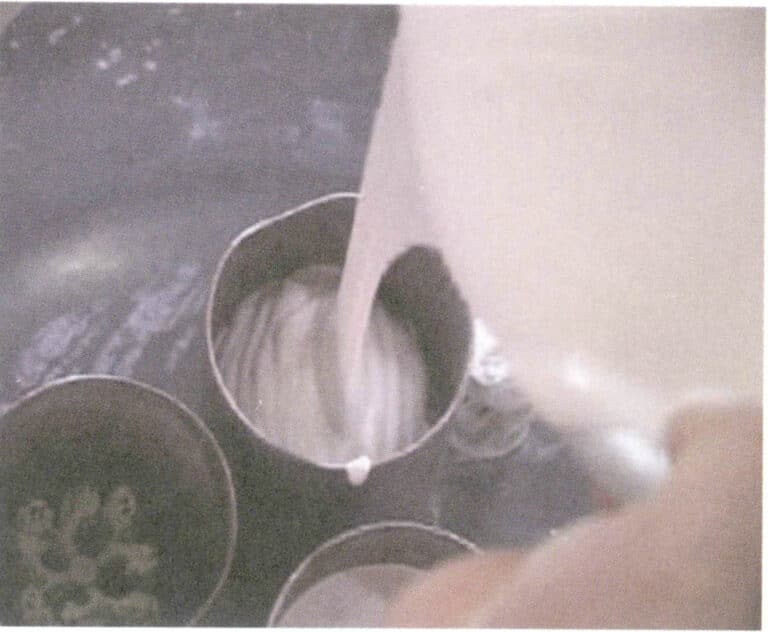

Υπολογίστε την απαιτούμενη μάζα της σκόνης χύτευσης με βάση τη χωρητικότητα της φιάλης χύτευσης, ζυγίστε τη σκόνη χύτευσης και το νερό στην καθορισμένη αναλογία (Εικόνα 3-22) και αναμείξτε ομοιόμορφα με το χέρι ή σε μίξερ για 2-3 λεπτά (Εικόνα 3-23).

Σχήμα 3-22 Ζύγιση χυτής σκόνης

Εικόνα 3-23 Χειροκίνητη ανάμιξη υγρού γύψου σε σκόνη χύτευσης

Μετά την ανάμιξη του υγρού γύψου σε σκόνη χύτευσης, κενώστε το σε μια μηχανή κενού για 1 έως 2 λεπτά, στη συνέχεια, εγχύστε ομοιόμορφα τον κενό υγρό γύψο σε σκόνη χύτευσης στη φιάλη χύτευσης (Εικόνα 3-24). και στη συνέχεια κενό 2-3 λεπτά, και ταυτόχρονα δονήστε συνεχώς τη φιάλη χύτευσης, προκειμένου να αποφευχθούν οι φυσαλίδες αέρα που συνδέονται με το καλούπι κεριού (Εικόνα 3-25).

Σχήμα3-24 Ενέσεις

Εικόνα 3-25 Σκούπισμα με ηλεκτρική σκούπα

(4) Μείνετε ακίνητοι. Αφού ολοκληρωθεί η επένδυση, θα πρέπει να παραμείνει για 1,5-2 ώρες, ώστε το γύψινο καλούπι να στερεοποιηθεί και να σκληρυνθεί πλήρως (Εικόνα 3-26). Στη συνέχεια, αφαιρέστε τη λαστιχένια βάση, αποσυναρμολογήστε το υλικό περιτύλιξης γύρω από τη χαλύβδινη φιάλη, καθαρίστε τον υγρό γύψο που έχει πιτσιλιστεί γύρω της και κάντε σημάδια στο πλάι και στην επιφάνεια του καλουπιού.

Γύψος καλούπι κάνοντας βίντεο

(5) Θέματα που πρέπει να προσέξετε στην επένδυση.

- Ανακατέψτε σύμφωνα με την απαιτούμενη αναλογία νερού προς σκόνη. Κατά την ανάδευση του υγρού γύψου χύτευσης, η δράση πρέπει να είναι γρήγορη και η ανάδευση πρέπει να είναι διεξοδική μέχρι να μην υπάρχουν σβώλοι σκόνης, ώστε ο υγρός γύψος να αποκτήσει καλύτερη ρευστότητα. Είναι προτιμότερο να εγχέεται ο υγρός γύψος στη φιάλη χύτευσης με το κηρόδεντρο μετά από απαέρωση υπό κενό για 1-2 λεπτά.

- Μετά την έγχυση του υγρού γύψου στη φιάλη χύτευσης, πραγματοποιήστε μια δεύτερη εξαέρωση υπό κενό, η οποία γενικά απαιτεί 2-3 λεπτά, ενώ η εξαέρωση και η δόνηση της φιάλης διευκολύνει την ανάδυση των φυσαλίδων.

- Μετά τη δεύτερη απαέρωση, τοποθετήστε τη φιάλη χύτευσης σε ήρεμο μέρος χωρίς κραδασμούς. Το μείγμα σκόνης και νερού αρχίζει να στερεοποιείται μετά από περίπου 15-20 λεπτά και θα στερεοποιηθεί πλήρως και θα φτάσει στην απαιτούμενη αντοχή μετά από 2 ώρες.

- Είναι ιδιαίτερα σημαντικό να σημειωθεί ότι κατά τη διάρκεια της διαδικασίας χύτευσης, το ιξώδες αυξάνεται περίπου 10 λεπτά μετά την ανάμιξη της σκόνης και του νερού, γεγονός που καθιστά δυσμενή την απαέρωση. Ως εκ τούτου, το πρώτο και το δεύτερο βήμα των δύο απαερώσεων πρέπει να ολοκληρωθούν εντός 10 λεπτών.

Copywrite @ Sobling.Jewelry - Κατασκευαστής προσαρμοσμένων κοσμημάτων, εργοστάσιο κοσμημάτων OEM και ODM

2.2 Η επένδυση σε κοσμήματα από λευκόχρυσο

Λαμβάνοντας ως παράδειγμα τη σκόνη χύτευσης πλατίνας Platinum-Plus που παράγεται από την εταιρεία R&R, η διαδικασία κατασκευής του καλουπιού έχει ως εξής.

(1) Προετοιμάστε τη βάση του κυπέλλου.

Χρησιμοποιήστε χαρτί χωρίς αμίαντο αντί για βάση από καουτσούκ, με το χαρτί να έχει διαστάσεις 10 cm x 10 cm ή μεγαλύτερες. Κόψτε μια κυκλική τρύπα διαμέτρου 1,27 cm στο κέντρο της βάσης, ώστε κατά την καύση να μπορεί να εκχυθεί το κερί από εδώ στην κοιλότητα. Κολλήστε στο κέντρο του χαρτιού ένα ποτηράκι με διάμετρο 2,5 cm και στερεώστε το κέρινο δέντρο ή το καλούπι κεριού στο ποτηράκι. Το κέρινό καλούπι πρέπει να είναι 2,5 cm μικρότερο από το ύψος του χαλύβδινου κυλίνδρου. Χρησιμοποιήστε χαρτί, μαλακή χαρτοταινία ή άλλα υλικά για να σχηματίσετε ένα κυλινδρικό βαρέλι ύψους 10 cm γύρω από την κορυφή του χαλύβδινου κυλίνδρου για να αποτρέψετε την υπερχείλιση του υγρού γύψου κατά την εξαγωγή υπό κενό (Εικόνα 3-27).

(2) Εσωτερικό περιτύλιγμα του χαλύβδινου κυλίνδρου.

Το εσωτερικό περιτύλιγμα βοηθά στην απορρόφηση της περίσσειας του συνδετικού υγρού και στην απομάκρυνση της σκόνης χύτευσης. Προετοιμάστε ένα κομμάτι χαρτί ινών πάχους 2-3 mm, απορροφητικό του νερού, ώστε το μήκος του να επαρκεί για να τυλίξει την εσωτερική περιφέρεια του χαλύβδινου κυλίνδρου και το ύψος του να είναι μικρότερο από τον χαλύβδινο κύλινδρο κατά 10-15 mm. Τυλίξτε το χαρτί και τοποθετήστε το μέσα στον κύλινδρο χάλυβα, αφήνοντας ίση απόσταση στο πάνω και στο κάτω μέρος.

(3) Ανάμειξη του υγρού σοβά.

Η κατάλληλη αναλογία νερού προς σκόνη και ο χρόνος σκλήρυνσης είναι το κλειδί για τη διασφάλιση της ποιότητας των χυτών, επομένως είναι σημαντικό να ζυγίζετε με ακρίβεια τη μάζα του υγρού και της σκόνης χύτευσης.

Το συμπυκνωμένο συνδετικό υλικό Platinum-Plus μπορεί να αραιωθεί με νερό σε 1 όγκο συνδετικού υλικού προς 14 όγκους νερού. Προσθέστε το συνδετικό υλικό σε απιονισμένο ή αποσταγμένο νερό χρησιμοποιώντας ένα καθαρό πλαστικό δοχείο.

Η αναλογία νερού προς σκόνη για το Platinum-Plus είναι 30: 100 (αναλογία μάζας). Ζυγίστε την απαιτούμενη ποσότητα αραιωμένου διαλύματος συνδετικού υλικού και την αντίστοιχη σκόνη χύτευσης. Χρησιμοποιώντας ένα μηχανικό αναμικτήρα υψηλής ισχύος, προσθέστε αργά τη σκόνη χύτευσης στο υγρό, ανακατεύοντας αργά. Όταν η σκόνη χύτευσης αρχίσει να αραιώνει, μεταβείτε σε ανάδευση μέσης ταχύτητας για 10-15 λεπτά, στη συνέχεια, βάλτε το υγρό γύψο σε κενό αέρος μέχρι να ανέβει, να σκάσουν οι φυσαλίδες και να αρχίσει να βράζει έντονα, συνεχίζοντας την κενό αέρος για 1 λεπτό.

(4) Χύτευση του καλουπιού.

Εισάγετε γρήγορα και ομαλά τον υγρό γύψο χύτευσης με κενό αέρος στον κύλινδρο χάλυβα, αποφεύγοντας το άμεσο πλύσιμο του κεριού. Στη συνέχεια, τοποθετήστε το κύπελλο σκόνης χύτευσης στη μηχανή κενού και κενώστε για 3-5 λεπτά. Κατά τη διάρκεια αυτού του χρόνου, είναι απαραίτητο να δονείται συνεχώς και ελαφρά η φιάλη χύτευσης για να αποφευχθεί η προσκόλληση φυσαλίδων στο κερί του καλουπιού. □

(5) Μείνετε ακίνητοι.

Μετά την αναρρόφηση με ηλεκτρική σκούπα, τοποθετήστε το καλούπι πάνω σε σκόνη που απορροφά νερό και αφήστε το να ξεκουραστεί για 6-8 ώρες, σημαδεύοντας τις πλευρές της φιάλης χύτευσης και το πανί της σκόνης χύτευσης.

3. Αφαίρεση κεριού από το καλούπι γύψου χύτευσης

Όταν ο υγρός γύψος στερεοποιηθεί, υπάρχουν δύο διαφορετικές μέθοδοι για την αφαίρεση του κεριού: αφαίρεση κεριού με ατμό ή καύση σε κλίβανο καύσης.

3.1 Απομάκρυνση κεριού με ατμό

Τα πειράματα δείχνουν ότι η αποτρίχωση με ατμό μπορεί να αφαιρέσει πιο αποτελεσματικά το κερί, με το υγρό κερί που διεισδύει στο πάχος του καλουπιού να μηδενίζεται, με αποτέλεσμα πολύ λίγα υπολείμματα κεριού. Κατά τη διάρκεια της πύρωσης, δεν θα σχηματιστεί αναγωγική ατμόσφαιρα στο εσωτερικό του καλουπιού, γεγονός που είναι ευεργετικό για τη σταθερότητα του CaSO4, ως αναγωγική ατμόσφαιρα προάγει τη θερμική αποσύνθεση του CaSO4. Επιπλέον, η χρήση αποτρίχωσης με ατμό είναι επίσης επωφελής για την προστασία του περιβάλλοντος.

Αρχικά, γεμίστε τον κλίβανο αποτρίχωσης με αρκετό νερό, ενεργοποιήστε τη συσκευή θέρμανσης και όταν το νερό βράσει, αναποδογυρίστε το καλούπι και τοποθετήστε το στο κουτί αποτρίχωσης (Εικόνα 3-28), χρησιμοποιώντας ατμό για να λιώσει το μοντέλο κεριού μέσα στο καλούπι, επιτρέποντάς του να ρέει έξω από το καλούπι.

Η χρήση της αποτρίχωσης με ατμό, δώστε προσοχή στο βρασμό του νερού δεν μπορεί να είναι πολύ βίαιη, και να ελέγξετε το χρόνο της αποτρίχωσης με ατμό, διαφορετικά πιτσιλιές? διαφορετικά, οι πιτσιλιές του νερού θα εισέλθουν στο καλούπι, βλάπτοντας την επιφάνεια του καλουπιού, και ακόμη και προκαλώντας CaSO4 κρυστάλλους να ραγίσουν, αυξάνοντας την αντιδραστικότητα του CaSO4 κρυστάλλων, μειώνοντας τη θερμοκρασία θερμικής αποσύνθεσης και οδηγώντας στο σχηματισμό πόρων. Επιπλέον, η αποτρίχωση με ατμό μπορεί να αποδυναμώσει το προστατευτικό βορικό οξύ στη σκόνη χύτευσης στη χύτευση με κερί, καθιστώντας τους πολύτιμους λίθους θαμπούς και αποχρωματισμένους.

3.2 Απομάκρυνση κεριού με καύση

Η αφαίρεση κεριού με καύση είναι μια μέθοδος που χρησιμοποιεί έναν κλίβανο καύσης για να θερμάνει το καλούπι, προκαλώντας την τήξη και τη ροή του κεριού από το καλούπι. Λόγω του χαμηλού σημείου βρασμού του υλικού κεριού, εάν το υγρό κερί βράσει βίαια κατά τη διάρκεια αυτής της διαδικασίας, μπορεί να προκαλέσει ζημιά στην επιφάνεια του καλουπιού, ή εάν το υγρό κερί δεν στραγγίσει ομαλά, μπορεί να εισχωρήσει στο επιφανειακό στρώμα του καλουπιού, και τα δύο θα επιδεινώσουν την ποιότητα της επιφάνειας του χυτού. Ως εκ τούτου, είναι σημαντικό να ελέγχεται η θερμοκρασία και η ταχύτητα θέρμανσης κατά τη διάρκεια του σταδίου αφαίρεσης κεριού και να δημιουργείται μια αντίστοιχη πλατφόρμα μόνωσης. Επιπλέον, το καλούπι δεν πρέπει να στεγνώσει εντελώς πριν από την αφαίρεση του κεριού- διαφορετικά, το καλούπι είναι επιρρεπές σε ρωγμές. Εάν δεν είναι δυνατή η αποτρίχωση με κερί εντός 2-3 ωρών μετά την επένδυση, θα πρέπει να χρησιμοποιηθεί ένα υγρό πανί για να καλυφθεί το καλούπι ώστε να αποφευχθεί η ξήρανση.

4. Χύτευση γύψου καλούπι Burnout

Ο σκοπός της καύσης είναι η πλήρης απομάκρυνση της υγρασίας και του υπολειπόμενου κεριού από το καλούπι, η επίτευξη της απαιτούμενης αντοχής σε υψηλή θερμοκρασία και της διαπερατότητας του καλουπιού και η ικανοποίηση των απαιτήσεων θερμοκρασίας του καλουπιού κατά τη διάρκεια της χύτευσης. Το σύστημα καύσης και ο εξοπλισμός καύσης επηρεάζουν σε μεγάλο βαθμό την τελική απόδοση του καλουπιού.

4.1 Καύση των καλουπιών γύψου

Πριν από την καύση του καλουπιού, πρέπει να δημιουργηθεί ένα κατάλληλο σύστημα καύσης, το οποίο απαιτεί την τήρηση των μεταβολών της θερμοκρασίας του καλουπιού κατά τη διάρκεια της διαδικασίας θέρμανσης. Οι μεταβολές της θερμοκρασίας στο εσωτερικό του καλουπιού γύψου κατά τη διάρκεια της θέρμανσης μπορούν να χωριστούν σε τρία στάδια.

(1) Εξάτμιση του ελεύθερου νερού, εξάτμιση των 2/3 του νερού που προστίθεται στο μίγμα γύψου, απορροφώντας μεγάλη ποσότητα θερμότητας. Η θερμική αγωγιμότητα του νερού είναι πολύ χαμηλότερη από εκείνη του αέρα, με αποτέλεσμα να δημιουργείται σημαντική διαφορά θερμοκρασίας εντός του καλουπιού κατά τη διαδικασία μεταφοράς θερμότητας.

(2) Ο διϋδρικός γύψος μετατρέπεται σε ημιϋδρικό γύψο, μια ενδόθερμη αντίδραση που οδηγεί σε μειωμένη κλίση θερμοκρασίας.

(3) Ο ημιυδρικός γύψος μετατρέπεται σε άνυδρο, αδιάλυτο σκληρό γύψο χωρίς σημαντική θερμική επίδραση. Το πληρωτικό υλικό δεν υφίσταται επίσης αλλαγή φάσης και το πεδίο θερμοκρασίας του καλουπιού εξαρτάται από τις θερμικές ιδιότητες των υλικών και την πυκνότητα όγκου του καλουπιού, οδηγώντας σε μειωμένη διαφορά θερμοκρασίας εντός του καλουπιού.

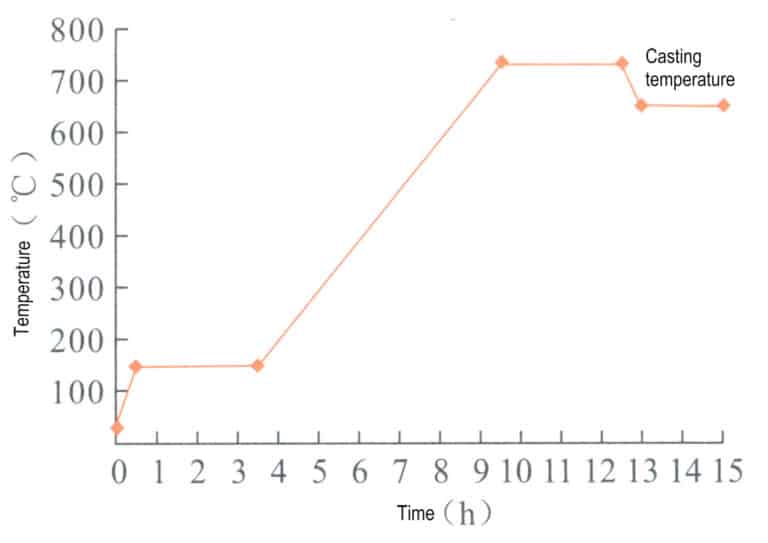

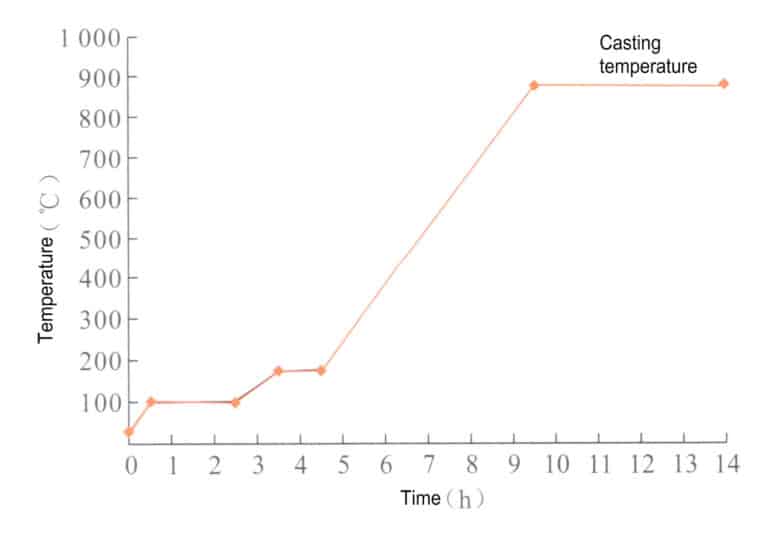

Γενικά, οι κατασκευαστές σκόνης χύτευσης έχουν καθιερώσει λεπτομερή συστήματα εξουδετέρωσης, τα οποία μπορεί να διαφέρουν μεταξύ των κατασκευαστών. Λαμβάνοντας ως παράδειγμα τη σκόνη χύτευσης γύψου της R&R, το συνιστώμενο σύστημα εξουθένωσης φαίνεται στην Εικόνα 3-29.

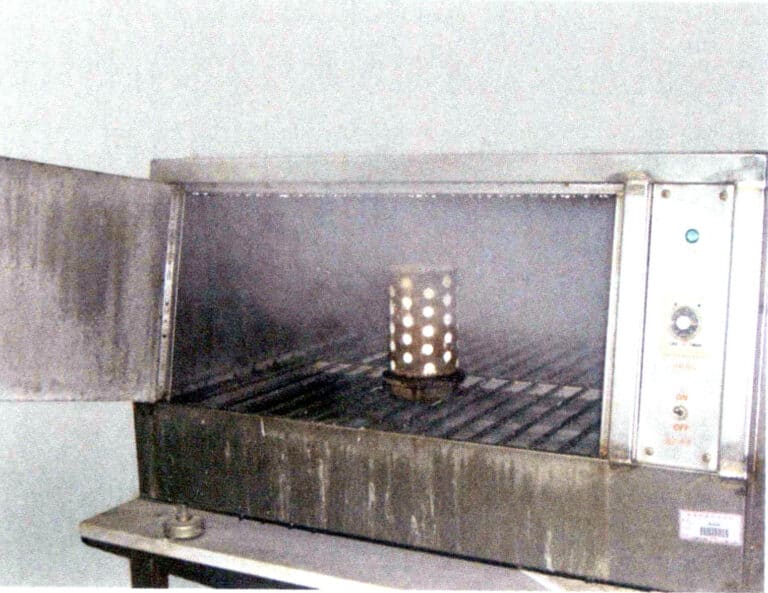

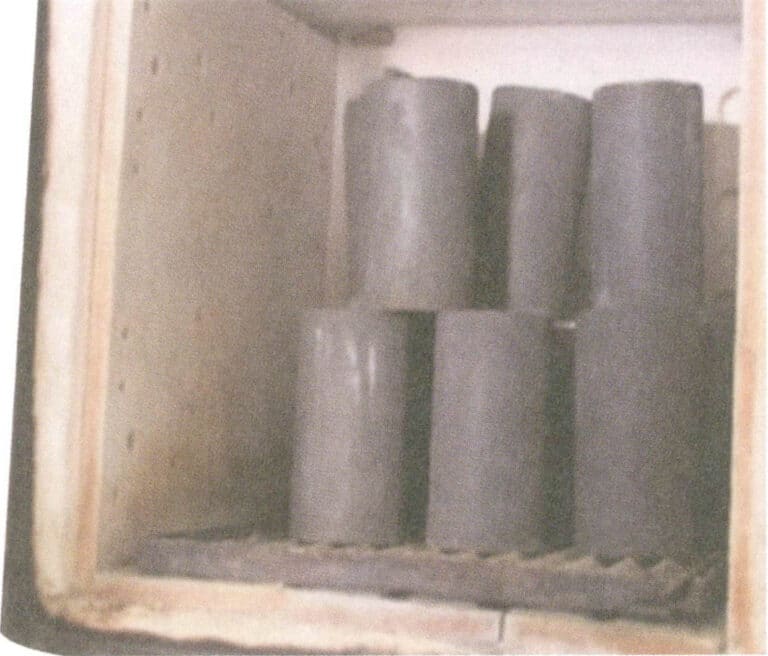

Τοποθετήστε απευθείας το καλούπι στον κλίβανο καύσης με το κύπελλο χύτευσης στραμμένο προς τα κάτω, αφήνοντας ένα ορισμένο κενό μεταξύ των καλουπιών για να αποφευχθεί η ανομοιόμορφη θέρμανση. Όταν τοποθετείτε περισσότερες από δύο στρώσεις, το καλούπι στην ανώτερη στρώση πρέπει να είναι κλιμακωτό με την κατώτερη στρώση (Εικόνα 3-30). Σύμφωνα με το σύστημα καύσης, ο αυτοελεγχόμενος χρόνος θέρμανσης και η θερμοκρασία του κλιβάνου υψηλής θερμοκρασίας και το καλούπι πυροσυσσωματώνονται σε υψηλή θερμοκρασία για να επιτευχθεί η απαιτούμενη αντοχή, σχηματίζοντας διάφορα μοντέλα κοιλοτήτων στο εσωτερικό του χύτευσης. Μετά την καύση του καλουπιού, ψύχεται στην απαιτούμενη θερμοκρασία χύτευσης.

Figure 3-29 R&R Gypsum Cast Roasting Regime

Σχήμα 3-30 Μέθοδος τοποθέτησης των καλουπιών στον κλίβανο καύσης

Μούχλα Αποτρίχωση και Βίντεο Burnout

Βίντεο επένδυσης σε καλούπια

4.2 Καύση χυτών πλατινών

Το σύστημα καύσης των καλουπιών από πλατίνα διαφέρει σημαντικά από αυτό των καλουπιών από γύψο. Πρόκειται για ένα καλούπι που συνδέεται με οξύ και για να επιτευχθεί ένα καλό αποτέλεσμα πρέπει να υιοθετηθούν υψηλότερες θερμοκρασίες πυροσυσσωμάτωσης. Το σύστημα σκλήρυνσης που συνιστά η R&R για καλούπια πλατίνας, φαίνεται στο σχήμα 3-31.

Τμήμα IV Λιώσιμο και έκχυση

Η τήξη και η έκχυση είναι ένα από τα πιο σημαντικά βήματα στη διαδικασία χύτευσης κοσμημάτων και πολλά ελαττώματα σχετίζονται με αυτή τη διαδικασία. Η ακολουθία εργασιών περιλαμβάνει κυρίως διάφορα βασικά βήματα: προετοιμασία υλικού, προεπεξεργασία κράματος, τήξη κράματος και έκχυση.

1. Προετοιμασία υλικών κράματος

Πριν από την τήξη, είναι απαραίτητο να προετοιμάσετε με ακρίβεια τον τύπο και την ποιότητα του κράματος που απαιτείται για κάθε καλούπι. Το βάρος του κηρόδεντρου έχει ήδη μετρηθεί κατά την προετοιμασία του κηρόδεντρου και με βάση τη σχέση ειδικού βάρους μεταξύ κεριού και μετάλλου, μπορεί να υπολογιστεί το απαιτούμενο βάρος του μετάλλου.

Κατά την προετοιμασία των συστατικών, είναι απαραίτητο να χειριστείτε σωστά την αναλογία νέων υλικών προς ανακυκλωμένα υλικά. Πολλοί προμηθευτές προτείνουν ότι τα ανακυκλωμένα υλικά πρέπει να αντιστοιχούν στα 30% κάθε παρτίδας. Ωστόσο, στην πραγματική παραγωγή, εκτός από μερικά απλά εξαρτήματα με υψηλότερες αποδόσεις χύτευσης, τα περισσότερα προϊόντα αποδίδουν μόνο περίπου 50% ή και λιγότερο. Σύμφωνα με την απαιτούμενη αναλογία ανακύκλωσης, μια μεγάλη ποσότητα ανακυκλωμένου υλικού που παράγεται καθημερινά δεν μπορεί να επαναχρησιμοποιηθεί εγκαίρως, οδηγώντας σε γρήγορη συσσώρευση, η οποία θέτει σημαντικά ζητήματα διαχείρισης υλικών και κόστους παραγωγής για τις εταιρείες κατασκευής κοσμημάτων. Ως εκ τούτου, πολλές εταιρείες υιοθετούν τουλάχιστον μια αναλογία 50% κατά την προετοιμασία των συστατικών- σε ορισμένες περιπτώσεις, η αναλογία ανακυκλωμένου υλικού φτάνει τα 70%. Είναι σημαντικό να σημειωθεί ότι τα κράματα αναπόφευκτα μολύνονται κατά τη διαδικασία τήξης και χύτευσης. Για παράδειγμα, η υπερβολική αύξηση της αναλογίας του ανακυκλωμένου υλικού προς το νέο μέταλλο μπορεί να οδηγήσει σε διακυμάνσεις στην απόδοση του κράματος και τα στοιχεία που είναι επιρρεπή στην εξάτμιση θα μειωθούν, αυξάνοντας την πιθανότητα εμφάνισης εγκλεισμάτων οξείδωσης και ανεπαρκών ελαττωμάτων χύτευσης. Τα στοιχεία που είναι επιρρεπή στην εξάτμιση θα μειωθούν, αυξάνοντας την πιθανότητα εμφάνισης εγκλεισμάτων οξείδωσης και ανεπαρκών ατελειών έκχυσης.

2. Προεπεξεργασία κράματος

Στην παραγωγή χύτευσης κραμάτων κοσμημάτων, το αποτέλεσμα των χύτευσης κοσμημάτων σχετίζεται στενά με την κατάσταση του κράματος κοσμημάτων. Για τα κοσμήματα από καθαρό χρυσό, καθαρό ασήμι και καθαρό λευκόχρυσο, το ζήτημα αυτό είναι σχετικά μικρό και τα υλικά μπλοκ μπορούν να λιώσουν άμεσα. Υλικά όπως τα κράματα χρυσού, αργύρου και πλατίνας πρέπει να υποστούν προεπεξεργασία. Για παράδειγμα, η απευθείας ανάμειξη καθαρών μετάλλων με ενδιάμεσα κράματα για χύτευση μπορεί εύκολα να οδηγήσει σε προβλήματα όπως ανομοιόμορφη σύνθεση, σοβαρές απώλειες και ελαττώματα όπως τρύπες.

Ως εκ τούτου, συνιστάται γενικά η τήξη και η χύτευση διαφόρων καθαρών μετάλλων και κραμάτων σε σωματίδια σφαιριδίων, η χύτευσή τους σε ράβδους και, στη συνέχεια, η ανάμιξή τους σύμφωνα με την απαιτούμενη ποιότητα. Συνιστάται να δοθεί προτεραιότητα στη μέθοδο των προκατασκευασμένων σωματιδίων σφαιριδίων, όπου το λιωμένο μέταλλο ρέει έξω από την έξοδο του χωνευτηρίου, πέφτει σε νερό ψύξης και ψύχεται αμέσως και διασπάται σε σταγονίδια, στερεοποιούμενο σε στερεά μεταλλικά σωματίδια. Τα σωματίδια κράματος με καλό σχήμα και κατάλληλο μέγεθος είναι ευεργετικά για την ομοιόμορφη σύνθεση και τον έλεγχο της θερμοκρασίας κατά τη διαδικασία τήξης, μειώνοντας ελαττώματα όπως οπές, οπές άμμου και σκληρά σημεία, τα οποία σχετίζονται επίσης στενά με τον έλεγχο της απώλειας μετάλλων. Το αποτέλεσμα της κοκκοποίησης αντικατοπτρίζεται κυρίως στο σχήμα των σωματιδίων, στο μέγεθος, στην ποιότητα του μετάλλου και στη σταθερότητα της διαδικασίας. Ένα καλό αποτέλεσμα κοκκοποίησης εξαρτάται όχι μόνο από τον τύπο και τη φύση του υλικού κράματος αλλά και από την απόδοση λειτουργίας της συσκευής κοκκοποίησης. Η συσκευή κοκκοποίησης μπορεί να είναι ένα ξεχωριστό κομμάτι του εξοπλισμού, αλλά ορισμένες συσκευές χύτευσης είναι επίσης συχνά εξοπλισμένες με συσκευές κοκκοποίησης. Λόγω των κακών συνθηκών εξοπλισμού, ορισμένες εταιρείες κοσμημάτων χρησιμοποιούν χειροκίνητο ψεκασμό χάντρας, ρίχνοντας απευθείας το λιωμένο μέταλλο σε μια δεξαμενή νερού απόσβεσης για να λάβουν σωματίδια χάντρας. Ανεξάρτητα από τη μέθοδο, είναι απαραίτητο να ελέγχονται αυστηρά διάφοροι σημαντικοί κρίκοι, όπως οι μέθοδοι τήξης, έκχυσης και ψύξης. Εάν δεν ελεγχθεί καλά, μπορεί να οδηγήσει σε ακανόνιστα σχήματα σφαιριδίων, εύκολη προσκόλληση σε μπλοκ και φαινόμενα όπως η παγίδευση αερίων και η οξείδωση, επηρεάζοντας έτσι την απόδοση του κράματος.

3. Λιώσιμο κράματος

Υπάρχουν διάφορες μέθοδοι για την τήξη και την έκχυση κραμάτων κοσμημάτων, με τις συνήθως χρησιμοποιούμενες μεθόδους τήξης να είναι η τήξη με οξυγόνο και η επαγωγική τήξη.

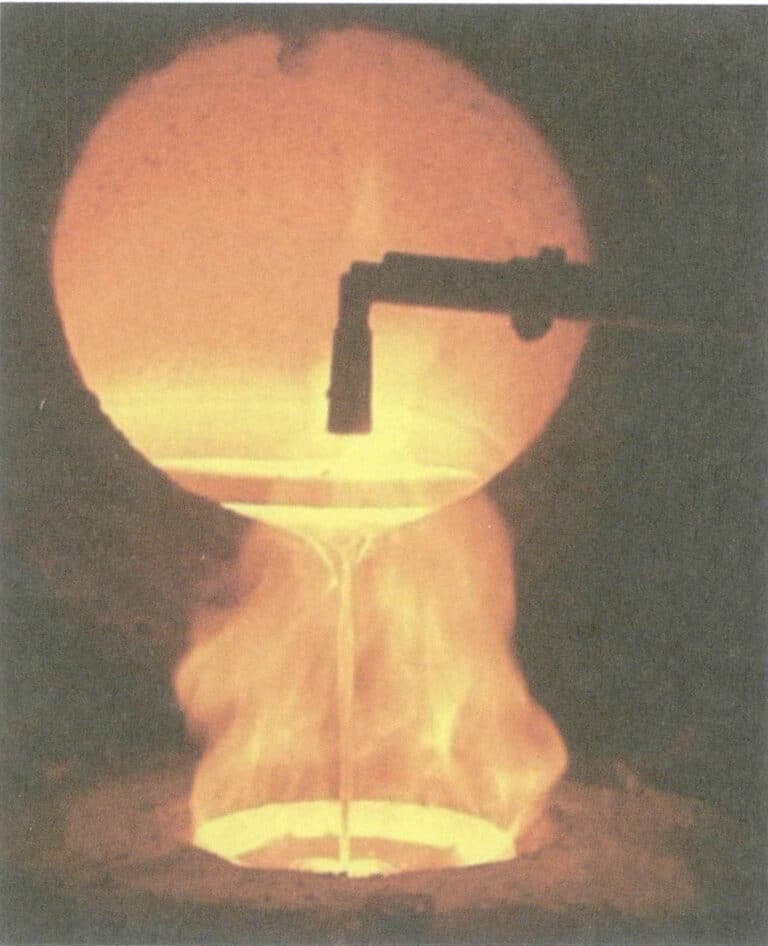

3.1 Τήξη με οξυγόνο

Η χρήση φλογοβόλου για την τήξη και την έκχυση κοσμημάτων είναι μια σχετικά παραδοσιακή μέθοδος παραγωγής με απλά εργαλεία και εξοπλισμό. Αρχικά, το μέταλλο λιώνει με τη χρήση φλόγας και στη συνέχεια χύνεται με το χέρι χρησιμοποιώντας απλό εξοπλισμό χύτευσης. Τα αέρια καύσης που χρησιμοποιούνται στην τήξη με φλογοβόλο όπλο περιλαμβάνουν αέριο-οξυγόνο, φυσικό αέριο-οξυγόνο κ.λπ. Γενικά, το οξυγόνο-ακετυλένιο δεν χρησιμοποιείται επειδή η θερμοκρασία του είναι πολύ υψηλή, οδηγώντας σε σημαντική απώλεια μετάλλων και δυσκολία στον έλεγχο. Τα φλογοβόλα που χρησιμοποιούνται είναι δύο τύπων: μονόσωληνα και δίσωληνα. Το πιστόλι φλόγας διαθέτει ένα κουμπί ελέγχου που μπορεί να ρυθμίσει το μέγεθος, την ισχύ και τη φύση της φλόγας. Για την αποτελεσματική προστασία του λιωμένου μετάλλου και τη μείωση της οξείδωσης των μεταλλικών στοιχείων, απαιτείται κίτρινη αναγωγική φλόγα (Εικόνα 3-32). Ο χρόνος τήξης θα πρέπει να είναι διαχειρίσιμος και θα πρέπει γενικά να ελέγχεται ώστε να ολοκληρώνεται η τήξη και η έκχυση μέσα σε 2-3 λεπτά.

Η τήξη με όπλο φλόγας χρησιμοποιεί γενικά αργιλικά χωνευτήρια. Πριν από την τήξη, η ποιότητα του χωνευτηρίου πρέπει να ελέγχεται προσεκτικά- το εσωτερικό τοίχωμα πρέπει να έχει ένα λείο και πυκνό στιλβωμένο στρώμα χωρίς υπολείμματα σκωρίας. Προετοιμάστε τη ροή για το σχηματισμό σκωρίας, συνήθως χρησιμοποιώντας άνυδρο βόρακα. Πρώτα, προθερμάνετε το χωνευτήρι, στη συνέχεια προσθέστε σωματίδια χαλκού, ρυθμίζοντας την αντοχή της φλόγας και τη φύση σε κατάλληλα επίπεδα. Όταν το χάλκινο υλικό είναι κοντά στο λιώσιμο, πασπαλίστε μια μικρή ποσότητα βόρακα στην επιφάνεια του υγρού και ανακατέψτε απαλά το λιωμένο μέταλλο με μια γυάλινη ράβδο μέχρι να αναμιχθεί ομοιόμορφα. Όταν η θερμοκρασία φτάσει στην απαιτούμενη θερμοκρασία έκχυσης, το καλούπι μπορεί να βγει για έκχυση.

Κατά τη διάρκεια της διαδικασίας τήξης, είναι σημαντικό να ελέγχεται η θερμοκρασία και η ατμόσφαιρα της φλόγας- διαφορετικά, θα συμβεί σοβαρή οξείδωση, η οποία θα οδηγήσει σε απώλεια μετάλλων και σχηματισμό σκωρίας που μολύνει το λιωμένο μέταλλο, ιδίως σε κράματα χρυσού και αργύρου με υψηλή περιεκτικότητα σε ψευδάργυρο. Λόγω της υψηλής πίεσης ατμών του ψευδαργύρου, θα αυξηθεί αναμφίβολα η απώλεια στοιχείων ψευδαργύρου, ιδίως σε υψηλότερες θερμοκρασίες τήξης, όπου η αντιδραστικότητα του μετάλλου αυξάνεται με τη θερμοκρασία. Σε κατάσταση βρασμού, η οξειδωτική του ικανότητα ενισχύεται δραματικά, με αποτέλεσμα να δημιουργείται μεγάλη ποσότητα οξειδίου του ψευδαργύρου (ZnO) που απελευθερώνεται στον αέρα, προκαλώντας απότομη αύξηση των απωλειών. Η ικανότητα οξείδωσης του χαλκού αυξάνεται επίσης απότομα, σχηματίζοντας μεγάλη ποσότητα οξειδωμένης σκωρίας, και όσο περισσότερο διατηρείται η κατάσταση βρασμού, τόσο μεγαλύτερη είναι η ποσότητα απώλειας μετάλλου. Για να μειωθεί η απώλεια μετάλλων, είναι γενικά απαραίτητο να ελέγχεται αυστηρά η θερμοκρασία τήξης ανάλογα με το μέταλλο πλήρωσης (αναφέρεται στο ενδιάμεσο κράμα που χρησιμοποιείται για την παρασκευή των απαιτούμενων κραμάτων χρυσού, αργύρου και πλατίνας καρατίου).

Όταν το μέταλλο βρίσκεται κοντά στο λιώσιμο, μια μικρή ποσότητα βόρακα πασπαλίζεται γενικά στην επιφάνεια, η οποία όχι μόνο βοηθάει στο λιώσιμο αλλά και σχηματίζει ένα προστατευτικό στρώμα στην επιφάνεια του λιωμένου μετάλλου για να αποτρέψει την οξείδωση και να συγκεντρώσει τη σκωρία στην επιφάνεια. Ο βόρακας είναι Na2B4O7 - 10H2O, με χαμηλό σημείο τήξης, και όταν πυρωθεί στους 320℃, χάνει το κρυσταλλικό του νερό και γίνεται πορώδης ουσία. Ο βόρακας είναι μια καλή ροή στην τήξη κραμάτων χαλκού, έχοντας υψηλή ρευστότητα μετά τη θέρμανση και την τήξη, καλύπτοντας την επιφάνεια του λιωμένου μετάλλου, παρέχοντας εξαιρετική προστασία από την απορρόφηση αερίων και την οξείδωση του μετάλλου και διαχωρίζοντας τον βορικό ανυδρίτη (B2O3). Ο βορικός ανυδρίτης είναι εξαιρετικά ασταθής σε υψηλές θερμοκρασίες και αντιδρά βίαια με τα οξείδια των μετάλλων όταν διαχωρίζεται.

Η εξίσωση της χημικής αντίδρασης έχει ως εξής:

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 στη συνέχεια αντιδρούν με MeO - B2O3 για να σχηματιστεί το σύμπλοκο άλας Na2O-MeO[B2O3]2. Αυτό μειώνει σημαντικά τη σκωρία που παράγεται από τα οξείδια των μετάλλων και μειώνει αποτελεσματικά τις απώλειες μετάλλων, εκτοπίζοντας και μειώνοντας το μέταλλο. Επιπλέον, ο βόρακας διαδραματίζει καλό προστατευτικό ρόλο στη λιωμένη κατάσταση, μεγιστοποιώντας την πρόληψη της οξείδωσης του λιωμένου μετάλλου.

3.2 Επαγωγική τήξη

Η βασική αρχή της επαγωγικής τήξης είναι ότι όταν εναλλασσόμενο ρεύμα διέρχεται από το πηνίο επαγωγής, δημιουργείται εναλλασσόμενη μαγνητική ροή στον εσωτερικό χώρο του πηνίου επαγωγής, προκαλώντας ηλεκτροκινητική δύναμη στον μεταλλικό αγωγό μέσα στο χωνευτήρι. Το επαγόμενο ρεύμα, το οποίο έχει ορισμένη ηλεκτροκινητική δύναμη, σχηματίζει δινορρεύματα στο μεταλλικό υλικό, δημιουργώντας θερμότητα λόγω της αντίστασης του μετάλλου, προκαλώντας την τήξη του μετάλλου. Σε σύγκριση με άλλες μεθόδους τήξης, η επαγωγική τήξη έχει πλεονεκτήματα όπως η υψηλή απόδοση τήξης, οι χαμηλές απώλειες στοιχείων, ο βολικός και ακριβής έλεγχος και ρύθμιση της σύνθεσης και της θερμοκρασίας του λιωμένου μετάλλου και η απλή λειτουργία και συντήρηση, καθιστώντας την ευρέως χρησιμοποιούμενη στη βιομηχανία χύτευσης κοσμημάτων.

Κατά τη διαδικασία της επαγωγικής τήξης, η κατανομή του επαγόμενου ρεύματος στο μέταλλο είναι ανομοιόμορφη, με την πυκνότητα ρεύματος να είναι υψηλότερη στην επιφάνεια της φόρτισης και να μειώνεται προς το εσωτερικό, με αποτέλεσμα το λεγόμενο φαινόμενο του δέρματος. Το φαινόμενο του δέρματος σχετίζεται στενά με τη συχνότητα του ρεύματος- όσο υψηλότερη είναι η συχνότητα του ρεύματος, τόσο πιο έντονο είναι το φαινόμενο του δέρματος. Όταν η χωρητικότητα του χωνευτηρίου είναι μεγάλη, το έντονο φαινόμενο δέρματος είναι επιζήμιο για την τήξη. Επομένως, υπάρχει μια ορισμένη αντιστοιχία μεταξύ της χωρητικότητας του χωνευτηρίου και της τρέχουσας συχνότητας. Όταν η ποσότητα τήξης είναι μεγάλη, χρησιμοποιείται γενικά επαγωγή μέσης συχνότητας- η επαγωγή υψηλής συχνότητας χρησιμοποιείται συχνά όταν η ποσότητα τήξης είναι μικρή. Δεδομένου ότι τα κοσμήματα είναι συνήθως αρκετά λεπτά και η ποσότητα που λιώνει σε μια στιγμή είναι μικρή, η τήξη με επαγωγή υψηλής συχνότητας χρησιμοποιείται γενικά στην τήξη κραμάτων κοσμημάτων (Εικόνα 3-33).

Στην επαγωγική τήξη, η ηλεκτρομαγνητική ανάδευση πραγματοποιείται υπό τη δράση της ηλεκτρομαγνητικής δύναμης, η οποία είναι ευεργετική για την ομοιομορφία της θερμοκρασίας και της σύνθεσης του λιωμένου μετάλλου και βοηθά στην άνοδο των μη μεταλλικών εγκλεισμάτων στο λιωμένο μέταλλο. Όσο χαμηλότερη είναι η συχνότητα του ρεύματος, τόσο ισχυρότερη είναι η επίδραση της ηλεκτρομαγνητικής ανάδευσης.

Ο έλεγχος της ατμόσφαιρας κατά την τήξη επηρεάζει σημαντικά την ποιότητα του λιωμένου μετάλλου. Γενικά, υπάρχουν διάφορες μέθοδοι, όπως η τήξη υπό κενό, η τήξη με προστασία από αδρανή αέρια και η τήξη με προστασία από μειωμένη φλόγα. Η τήξη υπό κενό είναι επωφελής για τη διασφάλιση της μεταλλουργικής ποιότητας- ωστόσο, δεν είναι κατάλληλη για κράματα χαλκού, ιδίως για κράματα ορείχαλκου με υψηλή περιεκτικότητα σε ψευδάργυρο. Αυτό οφείλεται στο γεγονός ότι το κενό επιδεινώνει την εξάτμιση του ψευδαργύρου, οδηγώντας σε σοβαρή απώλεια μετάλλων και σημαντικές διακυμάνσεις της σύνθεσης, ενώ ο καπνός που παράγεται κατά τη διαδικασία τήξης μπορεί να προκαλέσει βλάβη στο σύστημα κενού. Ως εκ τούτου, είναι γενικά απαραίτητο να χρησιμοποιούνται αδρανή αέρια όπως αργό και άζωτο ή να χρησιμοποιείται αναγωγική φλόγα για την απομόνωση και την προστασία της επιφάνειας του λιωμένου μετάλλου, ώστε να επιτυγχάνεται εξαιρετική μεταλλουργική ποιότητα κατά την επαγωγική τήξη κραμάτων χαλκού.

4. Χύση

Δεδομένου ότι τα κοσμήματα είναι σχετικά λεπτά, στερεοποιούνται γρήγορα κατά τη διαδικασία χύτευσης και χάνουν τη ρευστότητά τους. Ως εκ τούτου, η συμβατική χύτευση με βαρύτητα είναι δύσκολο να διασφαλίσει τη διαμόρφωση και είναι απαραίτητο να εισαχθεί κάποια εξωτερική δύναμη για να προωθηθεί η ταχεία πλήρωση της κοιλότητας του καλουπιού με λιωμένο μέταλλο, επιτυγχάνοντας χυτά με πλήρη σχήματα και σαφή προφίλ.

4.1 Μέθοδοι εξωτερικής δύναμης για την έκχυση

Η έκχυση μπορεί να χωριστεί σε δύο κύριες κατηγορίες με βάση την εξωτερική δύναμη: φυγοκεντρική και στατική έκχυση.

(1) Μέθοδος φυγοκεντρικής χύτευσης.

Η φυγοκεντρική χύτευση περιλαμβάνει την έκχυση λιωμένου μετάλλου σε ένα περιστρεφόμενο καλούπι, όπου η φυγόκεντρος δύναμη βοηθά στο γέμισμα του καλουπιού και στη στερεοποίηση του μετάλλου. Η φυγοκεντρική χύτευση έχει υψηλή απόδοση παραγωγής, σημαντική πίεση μετάλλου και γρήγορη ταχύτητα πλήρωσης, η οποία είναι επωφελής για τη διαμόρφωση χυτών, ιδιαίτερα κατάλληλη για τη χύτευση μικρών διακοσμητικών, όπως σύνδεσμοι, σκουλαρίκια κ.λπ. Σε σύγκριση με τη στατική χύτευση, η παραδοσιακή φυγοκεντρική χύτευση έχει ορισμένες αδυναμίες: λόγω της γρήγορης ταχύτητας πλήρωσης, το λιωμένο μέταλλο υφίσταται έντονες αναταράξεις κατά τη διάρκεια της χύτευσης, αυξάνοντας την πιθανότητα παγίδευσης αερίων και σχηματισμού πόρων, η εκκένωση του αερίου εντός της κοιλότητας του καλουπιού είναι σχετικά αργή, με αποτέλεσμα υψηλή αντίθλιψη εντός του καλουπιού, η οποία αυξάνει την πιθανότητα σχηματισμού πόρων- όταν η πίεση πλήρωσης είναι πολύ υψηλή, το λιωμένο μέταλλο ασκεί έντονη τριβή στο τοίχωμα του καλουπιού, οδηγώντας εύκολα σε ρηγμάτωση ή αποκόλληση του καλουπιού- επιπλέον, η σκωρία μπορεί να εισέλθει στην κοιλότητα του καλουπιού μαζί με το λιωμένο μέταλλο κατά τη διάρκεια της χύτευσης. Λόγω της υψηλής πίεσης πλήρωσης που δημιουργείται από τη φυγόκεντρο δύναμη, η μέγιστη ποσότητα μετάλλου που μπορεί να χυτευτεί εντός ασφαλούς εύρους της φυγόκεντρου είναι μικρότερη από εκείνη μιας στατικής μηχανής χύτευσης. Επιπλέον, οι αδρανείς ατμόσφαιρες χρησιμοποιούνται γενικά λιγότερο επειδή ο θάλαμος φυγοκεντρικής χύτευσης είναι σχετικά μεγάλος.

(2) Μέθοδος στατικής χύτευσης.

Η στατική χύτευση χρησιμοποιεί μεθόδους όπως η χύτευση με αναρρόφηση κενού και η χύτευση με πίεση κενού για την προώθηση της πλήρωσης της κοιλότητας του καλουπιού με λιωμένο μέταλλο. Σε σύγκριση με τη φυγόκεντρη χύτευση, η διαδικασία πλήρωσης των μηχανών στατικής χύτευσης είναι σχετικά ήπια, με αποτέλεσμα τη μικρότερη επίδραση απόξεσης του λιωμένου μετάλλου στο τοίχωμα του καλουπιού. λόγω του φαινομένου κενού, η αντίθλιψη του αερίου εντός της κοιλότητας του καλουπιού είναι χαμηλότερη. η μέγιστη ποσότητα μετάλλου που μπορεί να χυθεί σε μία κίνηση είναι μεγαλύτερη. Ως εκ τούτου, έχει χρησιμοποιηθεί ευρέως στη χύτευση κοσμημάτων, ειδικά για τη χύτευση μεσαίων έως μεγάλων διακοσμητικών αντικειμένων, όπως ανδρικά δαχτυλίδια, μενταγιόν, βραχιόλια κ.λπ.

4.2 Βαθμός αυτοματοποίησης στη χύτευση

Η χύτευση μπορεί να χωριστεί σε δύο κύριες κατηγορίες με βάση το βαθμό αυτοματοποίησης: χειροκίνητη χύτευση και αυτόματη χύτευση με μηχανές.

(1) Χειροκίνητη χύτευση.

Η χειροκίνητη χύτευση πραγματοποιείται γενικά σε συνδυασμό με τήξη με φωτιά ή επαγωγή. Μετά τον εξευγενισμό του λιωμένου μετάλλου και της σκωρίας, η θερμοκρασία ρυθμίζεται στο εύρος θερμοκρασίας χύτευσης. Στη συνέχεια, το καλούπι βγαίνει από τον κλίβανο καύσης για να προετοιμαστεί για τη χύτευση. Ανάλογα με τον τύπο του χρησιμοποιούμενου εξοπλισμού, η χειροκίνητη χύτευση περιλαμβάνει κυρίως τη φυγοκεντρική χύτευση και τη χύτευση υπό κενό.

- Χειροκίνητη φυγοκεντρική χύτευση: Στην Εικόνα 3-34 παρουσιάζεται μια απλή φυγοκεντρική μηχανή με μηχανική κίνηση που χρησιμοποιείται σε ορισμένα μικρά εργοστάσια επεξεργασίας κοσμημάτων. Δεν διαθέτει συσκευή επαγωγικής θέρμανσης και χρησιμοποιεί αέριο οξυγόνο για να λιώσει το μέταλλο ή έναν επαγωγικό κλίβανο για να λιώσει το μέταλλο, Το μέταλλο στη συνέχεια χύνεται σε ένα χωνευτήρι και χύνεται φυγοκεντρικά.

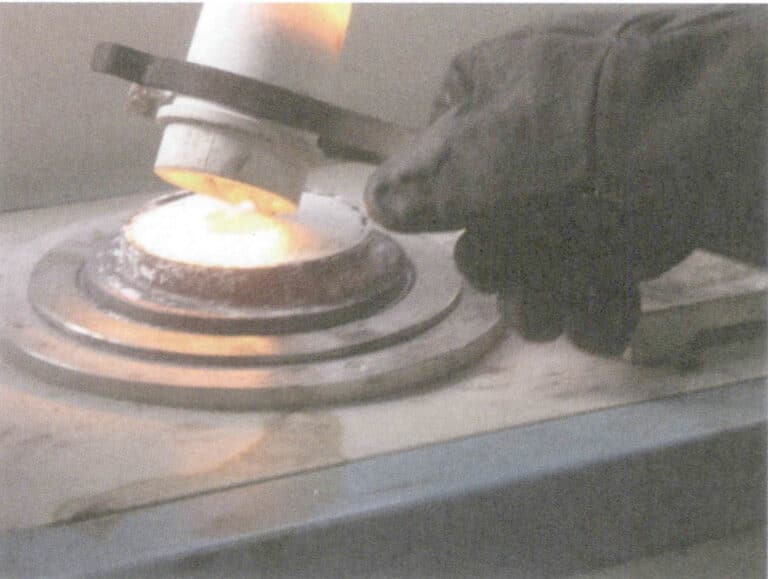

- Χειροκίνητη χύτευση κενού: Η χύτευση υπό κενό αναφέρεται σε μια μέθοδο όπου η πίεση του αέρα στην κοιλότητα του καλουπιού είναι χαμηλότερη από την εξωτερική πίεση του αέρα, χρησιμοποιώντας τη διαφορά πίεσης για να τραβήξει το λιωμένο μέταλλο μέσα στην κοιλότητα του καλουπιού. Η χειροκίνητη χύτευση υπό κενό είναι η απλούστερη μορφή χύτευσης υπό κενό. Χρησιμοποιεί μια μηχανή χύτευσης κενού και το κύριο εξάρτημα είναι το σύστημα κενού, χωρίς συσκευή θέρμανσης και τήξης. Ως εκ τούτου, πρέπει να χρησιμοποιείται σε συνδυασμό με ένα φλόγιστρο ή φούρνο τήξης και μετά την τήξη, το λιωμένο μέταλλο χύνεται χειροκίνητα στο καλούπι (Εικόνα 3-35). Είναι σχετικά απλό στη λειτουργία, έχει υψηλότερη απόδοση παραγωγής και χρησιμοποιείται ευρέως σε μικρά και μεσαία εργοστάσια κοσμημάτων. Δεδομένου ότι η έκχυση γίνεται στην ατμόσφαιρα, υπάρχει πρόβλημα δευτερογενούς οξείδωσης και απορρόφησης αερίων του λιωμένου μετάλλου και ολόκληρη η διαδικασία έκχυσης ελέγχεται από τον χειριστή, συμπεριλαμβανομένης της θερμοκρασίας έκχυσης, της ταχύτητας έκχυσης, του ύψους της κεφαλής και του χειρισμού της σκωρίας στην επιφάνεια του υγρού. Έτσι, πολλοί ανθρώπινοι παράγοντες μπορούν να επηρεάσουν την ποιότητα.

Εικόνα 3-34 Χειροκίνητη φυγοκεντρική χύτευση

Εικόνα 3-35 Χειροκίνητη χύτευση υπό κενό

Βίντεο τήξης και χύτευσης

(2) Αυτόματη χύτευση με μηχανές χύτευσης.

Η χειροκίνητη έκχυση είναι μια παραδοσιακή και ξεπερασμένη μέθοδος παραγωγής, με αποτέλεσμα σημαντικές διακυμάνσεις στην ποιότητα του προϊόντος. Με τις αυξανόμενες απαιτήσεις ποιότητας για τα προϊόντα κοσμήματος και τις τεχνολογικές εξελίξεις στη βιομηχανία κοσμήματος, οι αυτόματες μηχανές χύτευσης έχουν γίνει πολύ σημαντικός εξοπλισμός στη χύτευση με χαμένο κερί για κοσμήματα, χρησιμεύοντας ως σημαντικό θεμέλιο για τη διασφάλιση της ποιότητας των προϊόντων.

Σύμφωνα με τη μορφή της εξωτερικής δύναμης που χρησιμοποιείται, οι συνήθως χρησιμοποιούμενες μηχανές χύτευσης κοσμημάτων χωρίζονται κυρίως σε δύο κατηγορίες: φυγοκεντρική και στατική χύτευση.

- Αυτόματη φυγοκεντρική έκχυση: Ως απάντηση στις ελλείψεις των παραδοσιακών απλών φυγοκεντρικών μηχανών χύτευσης, οι σύγχρονες φυγοκεντρικές μηχανές χύτευσης ενσωματώνουν τη θέρμανση με επαγωγή και τη φυγοκεντρική χύτευση, επιτυγχάνοντας σημαντικές εξελίξεις στην τεχνολογία οδήγησης και τον προγραμματισμό, βελτιώνοντας τις δυνατότητες προγραμματισμού και τον έλεγχο αυτοματισμού της διαδικασίας. Για παράδειγμα, η γωνία του κεντρικού άξονα του καλουπιού και του βραχίονα περιστροφής έχει σχεδιαστεί έτσι ώστε να είναι μεταβλητή, λειτουργώντας ως συνάρτηση της ταχύτητας περιστροφής, επιτρέποντάς της να μεταβάλλεται από 90℃ έως 0℃. Αυτό εξετάζει ολοκληρωμένα τις επιδράσεις των φυγόκεντρων και εφαπτομενικών δυνάμεων αδράνειας στην κίνηση του λιωμένου μετάλλου έξω από το χωνευτήρι και μέσα στο καλούπι. Αυτή η συσκευή συμβάλλει στη βελτίωση της ισορροπίας της ροής του μετάλλου και εμποδίζει το λιωμένο μέταλλο να ρέει κατά προτίμηση κατά μήκος της αντίστροφης κατεύθυνσης περιστροφής του τοιχώματος του καναλιού έκχυσης. Μια διάταξη εξαγωγής προστίθεται στον πυθμένα του καλουπιού για να διευκολύνει την ομαλή εκκένωση του αερίου από την κοιλότητα, βελτιώνοντας την ικανότητα πλήρωσης. Διαθέτει επίσης μια συσκευή μέτρησης της θερμοκρασίας για τη μείωση των λαθών ανθρώπινης κρίσης. Στο Σχήμα 3-36 παρουσιάζεται ένας τυπικός θάλαμος τήξης και έκχυσης μιας μηχανής φυγοκεντρικής χύτευσης κοσμημάτων κατάλληλης για τη χύτευση κραμάτων όπως ο χρυσός, ο άργυρος και ο χαλκός.

Κατά τη χύτευση με φυγοκεντρική μηχανή χύτευσης, ανοίξτε το νερό ψύξης, ενεργοποιήστε το διακόπτη λειτουργίας, τοποθετήστε ομοιόμορφα μια μετρημένη ποσότητα πρώτης ύλης σε ένα καθαρό χωνευτήρι, σηκώστε το σύρμα θέρμανσης και πατήστε το κουμπί θέρμανσης για να θερμανθεί. Χρησιμοποιήστε σιδερένια πένσα για να βγάλετε την κερωμένη φιάλη χύτευσης από τον κλίβανο και να την τοποθετήσετε στο ράφι κυλίνδρων της μηχανής χύτευσης, ευθυγραμμίζοντας το άνοιγμα έκχυσης του καλουπιού χύτευσης σκόνης με το άνοιγμα έκχυσης του χωνευτηρίου. Μόλις λιώσει πλήρως το μέταλλο, χρησιμοποιήστε ροή για να το καθαρίσετε, κατεβάστε το σύρμα θέρμανσης, καλύψτε το επάνω μέρος του χωνευτηρίου με ένα ημικυκλικό πυρίμαχο υλικό και πιέστε το σφιχτά. Αφού καλύψετε το προστατευτικό κάλυμμα, ο φυγοκεντρικός κινητήρας οδηγεί το χωνευτήρι και το καλούπι να περιστρέφονται γύρω από τον άξονα του κινητήρα με υψηλή ταχύτητα. Η τεράστια φυγόκεντρος δύναμη εγχέει το μέταλλο στην κοιλότητα του καλουπιού κατά τη διάρκεια της περιστροφής. Μετά από 20 δευτερόλεπτα, απενεργοποιήστε το διακόπτη τροφοδοσίας του κινητήρα και μόλις σταματήσει η μηχανή να περιστρέφεται, αφαιρέστε το καλούπι και αφήστε το να κρυώσει.

Επαγωγική τήξη φυγοκεντρική χύτευση βίντεο

- Αυτόματη έκχυση υπό πίεση κενού: Μεταξύ των μηχανών χύτευσης κενού, η αυτόματη μηχανή χύτευσης κενού υπό πίεση είναι η πιο προηγμένη και ευρέως χρησιμοποιούμενη. Αυτός ο τύπος μηχανής έχει πολλά μοντέλα και διαφορετικές εταιρείες παράγουν μηχανές χύτευσης με τα χαρακτηριστικά τους, αλλά γενικά, αποτελούνται από επαγωγική θέρμανση, συστήματα κενού, συστήματα ελέγχου κ.λπ. Δομικά, είναι γενικά όρθιες, με το άνω μέρος ως θάλαμο επαγωγικής τήξης και το κάτω μέρος ως θάλαμο χύτευσης υπό κενό, χρησιμοποιώντας τη μέθοδο χύτευσης με χύτευση από κάτω. Ο πυθμένας του χωνευτηρίου έχει μια οπή, η οποία σφραγίζεται με μια πυρίμαχη ράβδο εμβόλου κατά τη διάρκεια της τήξης, και κατά την έκχυση, η ράβδος εμβόλου ανασηκώνεται, επιτρέποντας στο λιωμένο μέταλλο να ρέει στην κοιλότητα του καλουπιού. Γενικά, ένα θερμοστοιχείο εγκαθίσταται στο εσωτερικό της ράβδου εμβόλου, το οποίο μπορεί να αντικατοπτρίζει με ακρίβεια τη θερμοκρασία του λιωμένου μετάλλου. Υπάρχουν επίσης θερμοστοιχεία που τοποθετούνται στο τοίχωμα του χωνευτηρίου για τη μέτρηση της θερμοκρασίας. Παρόλα αυτά, η μετρούμενη θερμοκρασία δεν μπορεί να αντικατοπτρίζει άμεσα τη θερμοκρασία του λιωμένου μετάλλου και μπορεί να χρησιμεύσει μόνο ως αναφορά. Οι αυτόματες μηχανές χύτευσης υπό κενό γενικά λιώνουν και χύνουν τα μέταλλα υπό κενό ή σε συνθήκες αδρανούς αερίου, μειώνοντας αποτελεσματικά την πιθανότητα οξείδωσης του μετάλλου και απορρόφησης αερίου. Χρησιμοποιούν ευρέως έλεγχο προγραμματισμού μέσω υπολογιστή, έχουν υψηλό βαθμό αυτοματοποίησης και η ποιότητα των προϊόντων χύτευσης είναι σχετικά σταθερή, με μειωμένες ατέλειες οπών, καθιστώντας τα ιδιαίτερα αξιόλογα μηχανήματα χύτευσης κοσμημάτων, που χρησιμοποιούνται ευρέως για τη χύτευση υπό κενό μετάλλων όπως ο χρυσός, ο άργυρος και ο χαλκός (Εικόνα 3-37). Ορισμένα μοντέλα διαθέτουν επίσης συσκευές κοκκοποίησης που μπορούν να παρασκευάσουν κοκκώδη ενδιάμεσα κράματα.

Όταν χρησιμοποιείτε μια μηχανή χύτευσης υπό πίεση κενού για χύτευση, ενεργοποιήστε πρώτα το νερό ψύξης, ανοίξτε τους διακόπτες αργού και πεπιεσμένου αέρα και, στη συνέχεια, ενεργοποιήστε το ρεύμα. Ελέγξτε την κατάσταση ανοίγματος και κλεισίματος του εξοπλισμού και την ποιότητα του χωνευτηρίου, δοκιμάστε το αποτέλεσμα κενού και επιλέξτε το κατάλληλο πρόγραμμα από τη βιβλιοθήκη προγραμμάτων χύτευσης. Τοποθετήστε ομοιόμορφα τη γόμωση στο χωνευτήρι, ξεκινήστε το πρόγραμμα χύτευσης και, αφού λιώσει πλήρως το μεταλλικό υλικό, τοποθετήστε το καλούπι στο θάλαμο χύτευσης όπως σας ζητάει ο εξοπλισμός και η χύτευση θα ολοκληρωθεί αυτόματα. Αφού επιτευχθεί ο καθορισμένος χρόνος αναμονής, αφαιρέστε το καλούπι.

5. Συνήθη προβλήματα στη χύτευση κοσμημάτων

Η χύτευση κοσμημάτων είναι μια πολύπλοκη διαδικασία που περιλαμβάνει πολλά στάδια και πολλοί παράγοντες επηρεάζουν την ποιότητα της χύτευσης. Ως εκ τούτου, είναι πιθανό να προκύψουν διάφορα προβλήματα κατά την παραγωγή χύτευσης κοσμημάτων. Τα συνήθη ελαττώματα χύτευσης κοσμημάτων και οι πιθανές αιτίες τους παρουσιάζονται στον Πίνακα 3-3.

Πίνακας 3-3 Πίνακας ανάλυσης κοινών προβλημάτων και αντίμετρων στη χύτευση κοσμημάτων