Wie werden Edelsteine geformt, montiert und geschliffen?

Formen und Kleben von Edelsteinrohmaterialien an der Stange, Schleifen und Polieren von facettierten Edelsteinen

Einleitung:

Dieser Leitfaden bietet einen detaillierten Einblick in die Welt der Edelsteinbearbeitung, wobei der Schwerpunkt auf den entscheidenden Prozessen der Rohsteinbearbeitung, der Edelsteinmontage auf Stäben und dem Schleifen und Polieren von facettierten Edelsteinen liegt. Dieses Buch ist ein Muss für jeden, der in der Schmuckindustrie tätig ist und seine Fähigkeiten bei der Umwandlung von rohen Edelsteinen in polierte Schmuckstücke verfeinern möchte. Lernen Sie, wie Sie bei der Steinformung Präzision erreichen, die Qualität beim Kleben sicherstellen und die Kunst des Facettenschliffs für ein makelloses Ergebnis beherrschen.

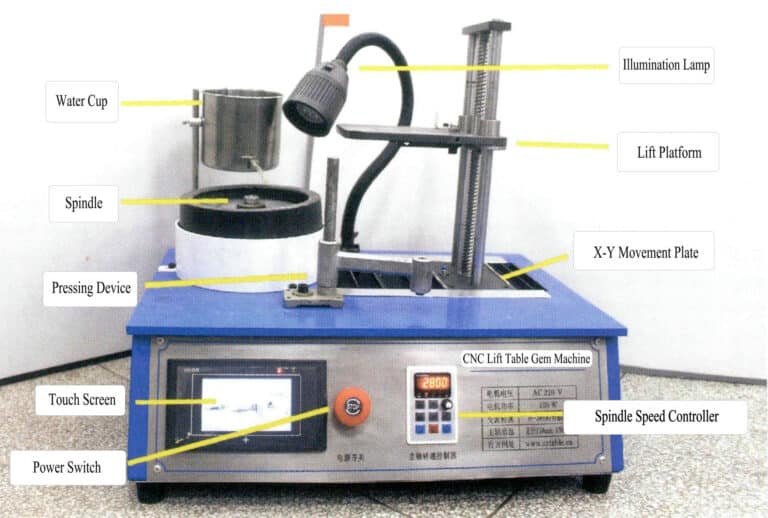

Aufbau der CNC-Schleifmaschine für Edelsteine

Inhaltsübersicht

Abschnitt I Edelstein-Rohsteinbearbeitung

1. Die Grundsätze und Methoden der Rohsteinbearbeitung

Beim Formen von Edelsteinen wird die Taillengröße nach dem Schneiden des Rohmaterials geformt.

1.1 Das Prinzip der Grobsteinformung

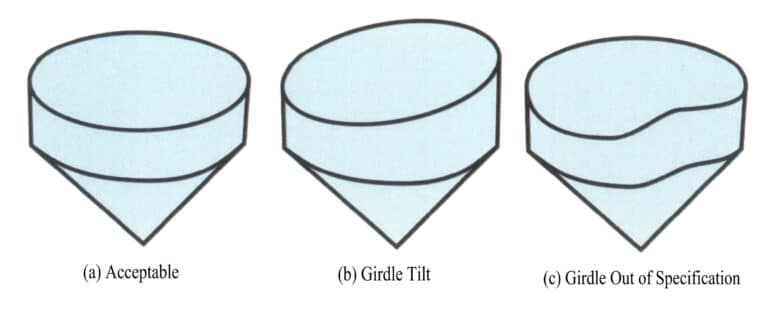

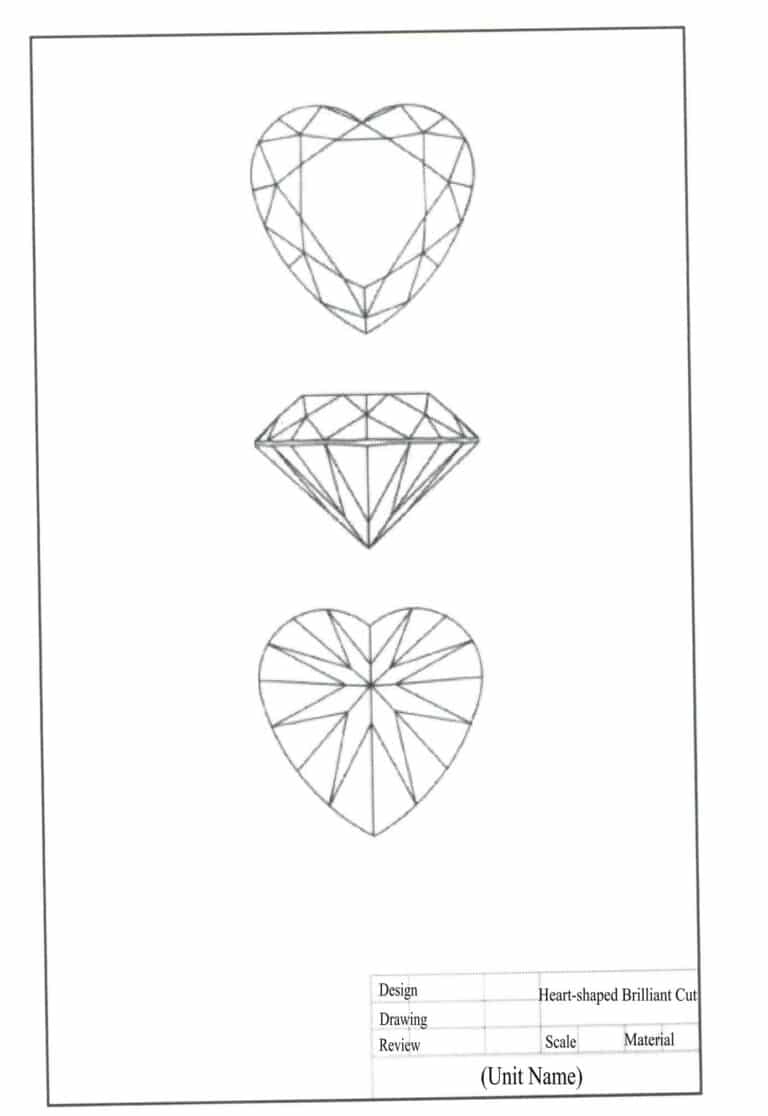

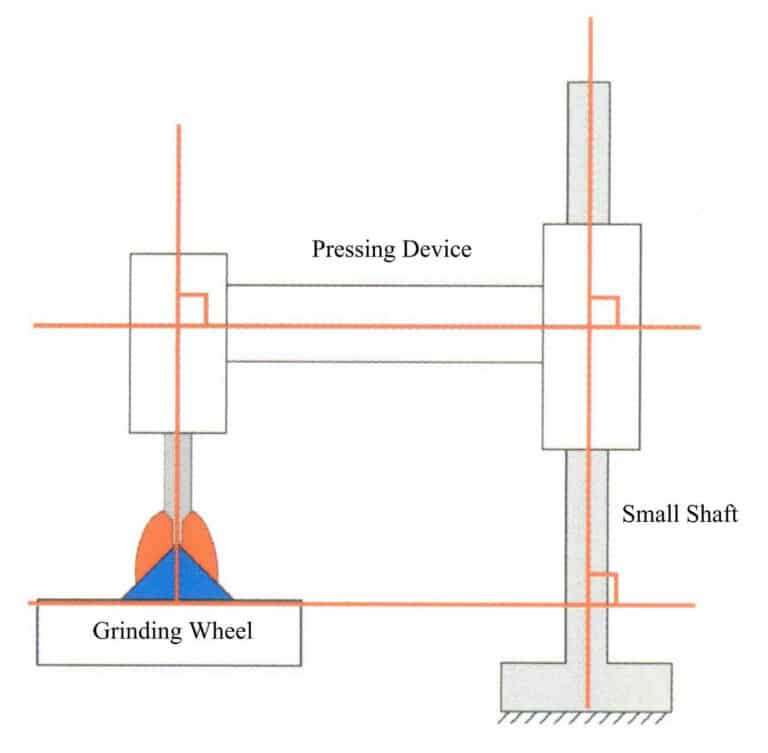

Prinzip der Edelsteinformung Schleifen der geplanten Taillenform und Größe des Edelsteins auf dem Edelsteinrohling. In der Produktion wird der geschliffene Rohedelstein geschliffen, um die Taillenform und -größe zu erhalten, die den Designanforderungen entsprechen, wie in Abbildung 5-1 dargestellt.

1.2 Methoden der Grobbearbeitung von Edelsteinen

(1) Einzelsteinformung

Bei wertvollen natürlichen Edelsteinen und wertvollen synthetischen Edelsteinen mit einer geringen Bestellmenge wird ein Einzelpartikelverfahren angewandt.

(2) Formgebung für die Massenproduktion

Gewöhnliche natürliche und synthetische Edelsteine werden mit einer halbautomatischen Maschine für die Serienproduktion geformt.

2. Qualitätsanforderungen für die Bearbeitung von Edelsteinen

2.1 Die Form der Taille des Edelsteins ist genau (Abbildung 5-2)

2.2 Konsistenz der Produktabmessungen

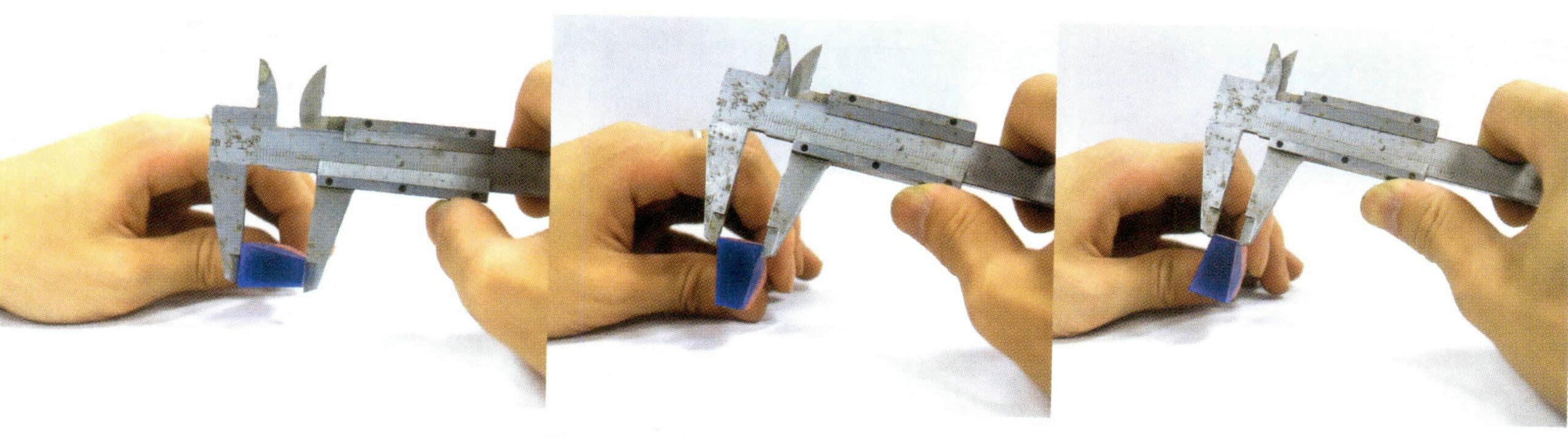

Die Maßtoleranz für Präzisions-Rohsteinrohlinge liegt innerhalb von ±0,01 mm für die großtechnische Rohsteinbearbeitung, wie in Abbildung 5-3 dargestellt.

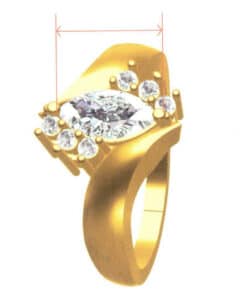

2.3 Fassung von Edelsteinen entsprechend dem Musterring (Abbildung 5-4)

2.4 Fertigung nach Auftragszeichnungen (Abbildung 5-5)

3. Verfahren und Ausrüstung für die Rohbearbeitung einzelner Edelsteine

Der Taillenumfang des Edelsteinrohlings muss durch Schleifen genau geformt und bemessen werden, was vernünftige Produktionsprozesse, präzise Ausrüstung und geschickte Edelsteinbearbeitungstechniken erfordert, um Rohlinge herzustellen, die genau geformt sind und den Größenstandards entsprechen.

3.1 Gewöhnliche Universalmaschine oder gewöhnliche Edelsteinmaschine für die Formung einzelner Edelsteine

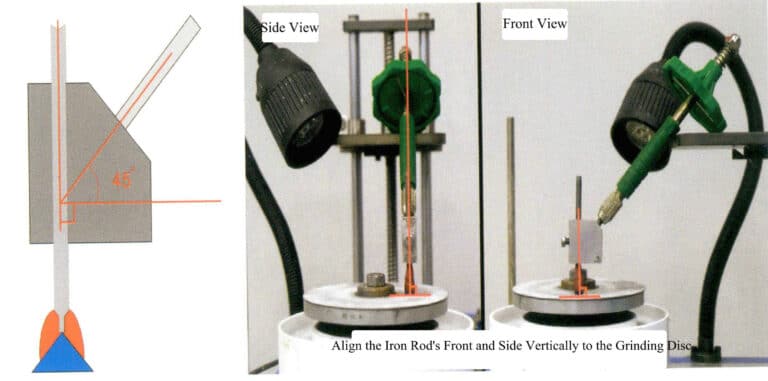

Bei der Einzelsteinformung wird ein dreieckiges Stück mit einem Eisenstab verbunden, auf dem Gerät geformt und die Formqualität und die Abmessungen geprüft.

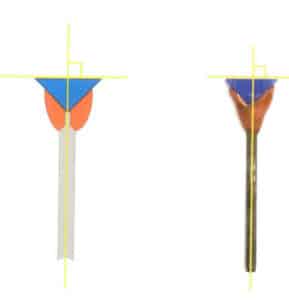

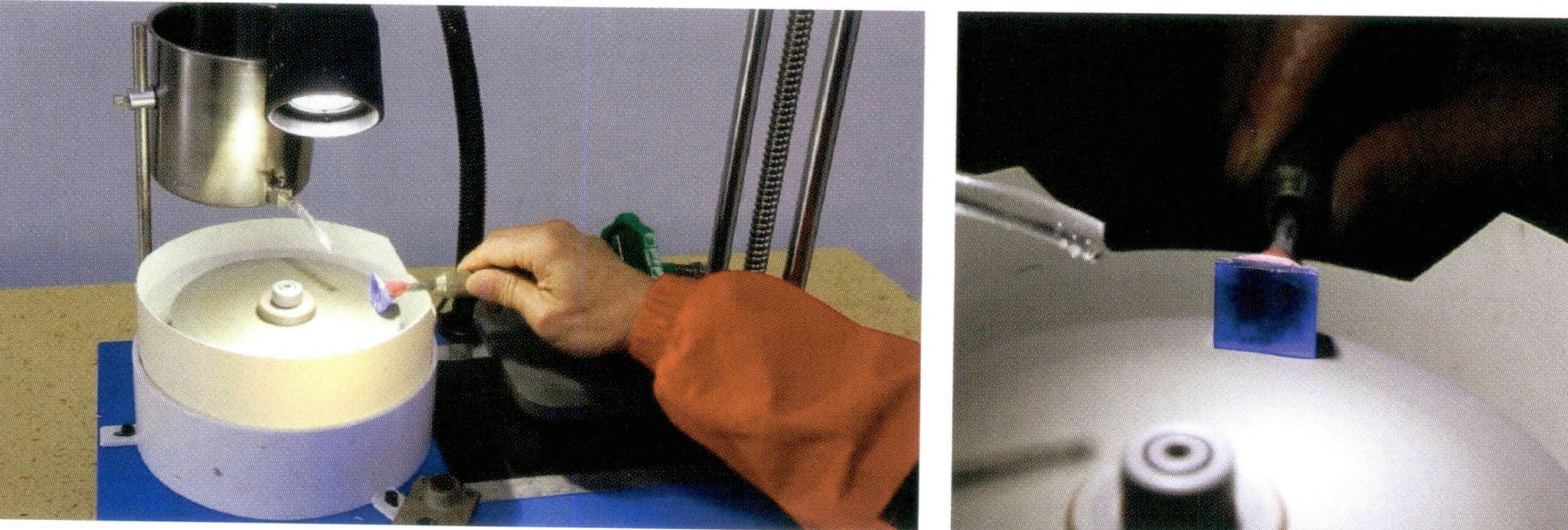

(1) Kleben Sie das dreieckige Fliesenmaterial mit Edelsteinkleber auf eine spezielle Eisenstange (Abbildung 5-6)

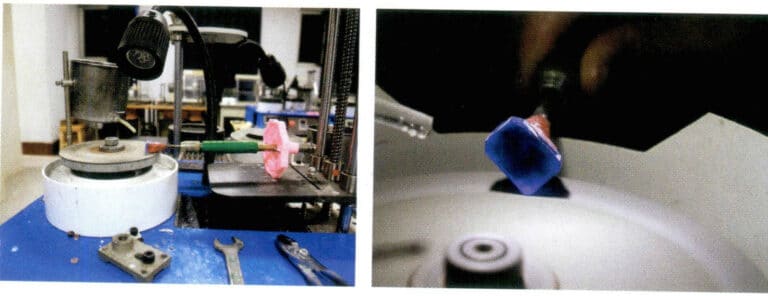

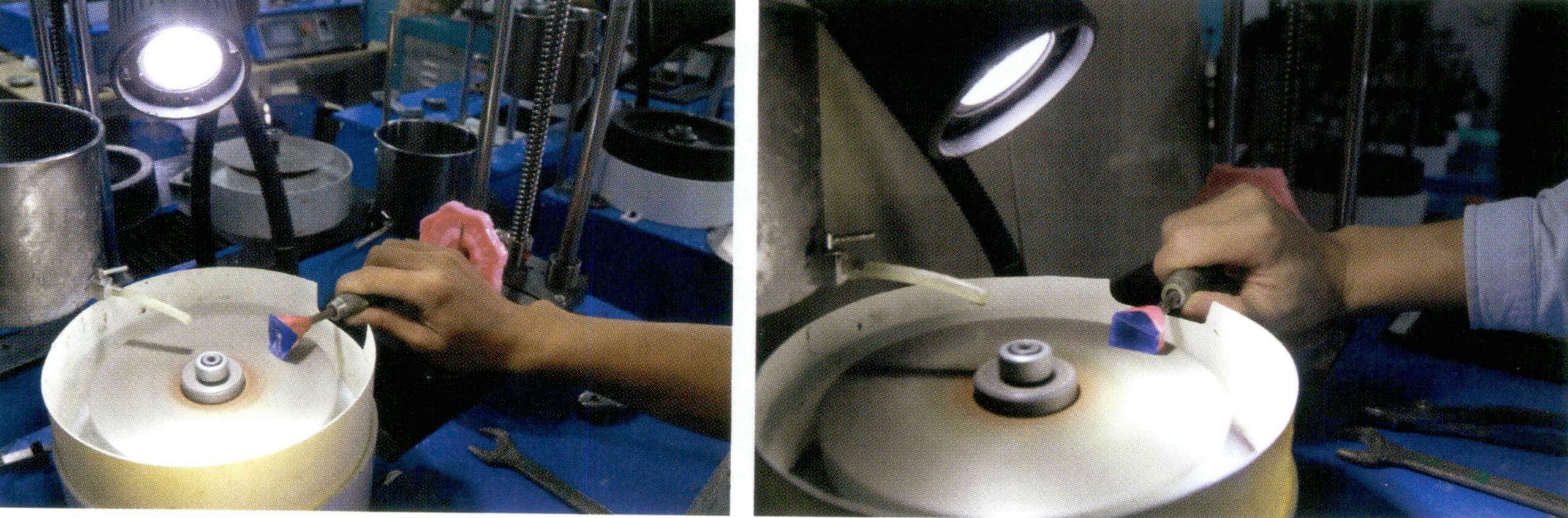

(2) Formgebung am Gerät

Die Formgebung auf der Universalmaschine ist in Abbildung 5-7 dargestellt, die Formgebung auf der normalen Edelsteinmaschine in Abbildung 5-8.

(3) Überprüfen Sie die Abmessungen der Formgebung (Abbildung 5-9).

3.2 Gemeinsame Ausrüstungen und Strukturen für die Herstellung einzelner Edelsteine

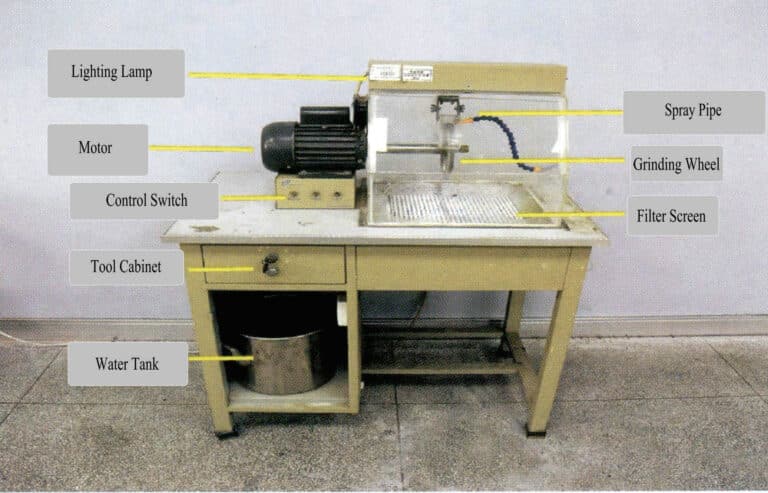

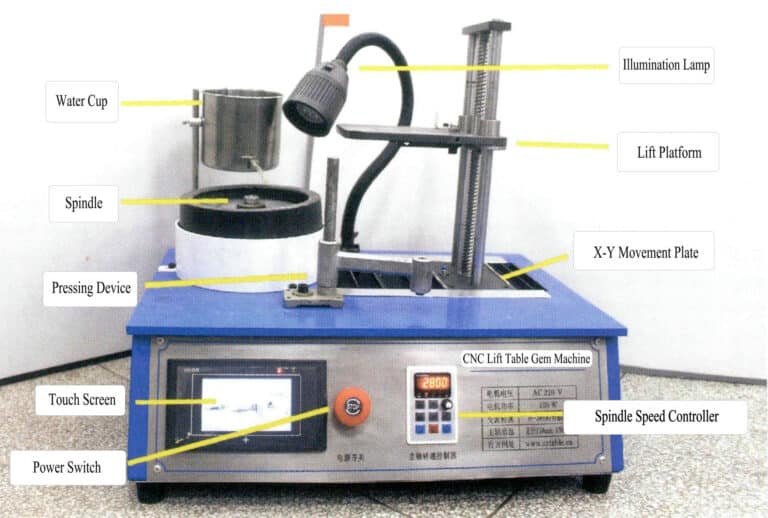

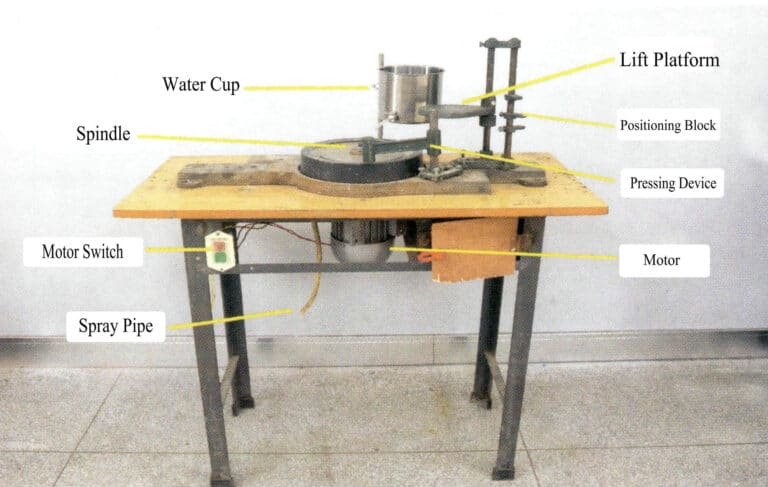

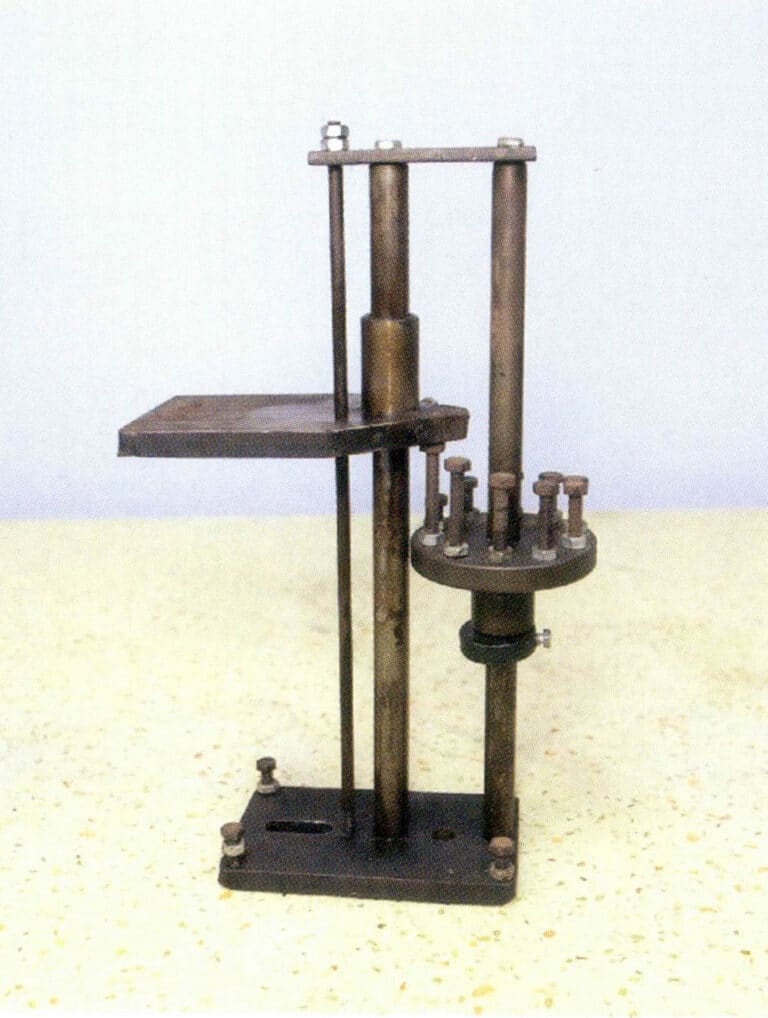

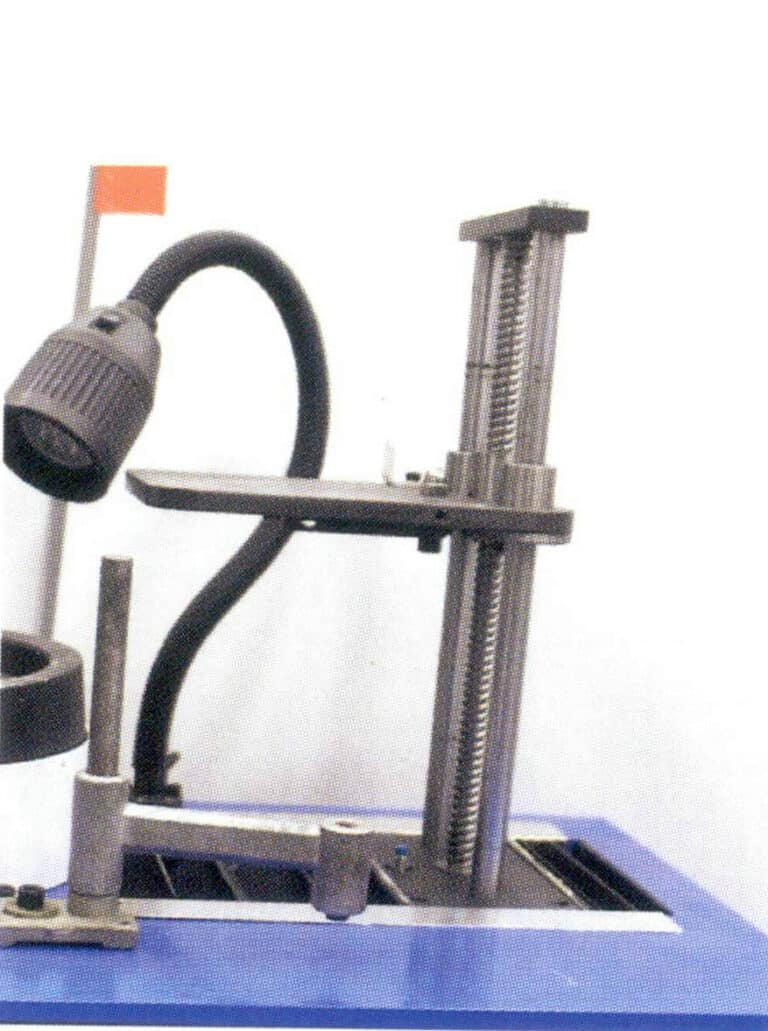

Der Aufbau der Universalmaschine ist in Abbildung 5-10, der Aufbau der CNC-Hubplattform-Edelsteinmaschine in Abbildung 5-11 und der Aufbau der gewöhnlichen Edelsteinmaschine in Abbildung 5-12 dargestellt.

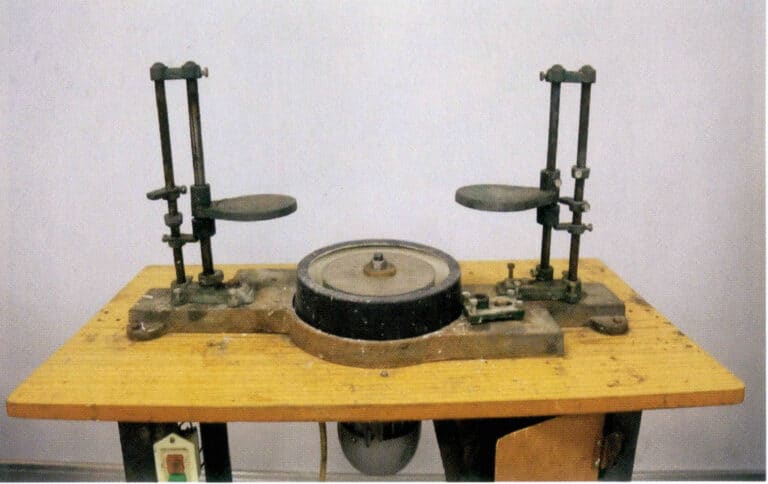

3.3 Funktionen und Anwendungsbereich der Universal-Edelsteinpoliermaschine

Die universelle Edelsteinpoliermaschine wird von einem 250-W-Motor ① angetrieben, der auf dem Sockel installiert ist und eine Drehzahl von 1400 U/min hat. Der Motor ① hat eine Spindel ②, die auf seiner Welle montiert ist, und am vorderen Ende der Spindel ist eine Schleifscheibe ③ installiert, die durch verschiedene Werkzeuge für spezifische Anwendungen wie folgt ersetzt werden kann.

(1) Formgebung

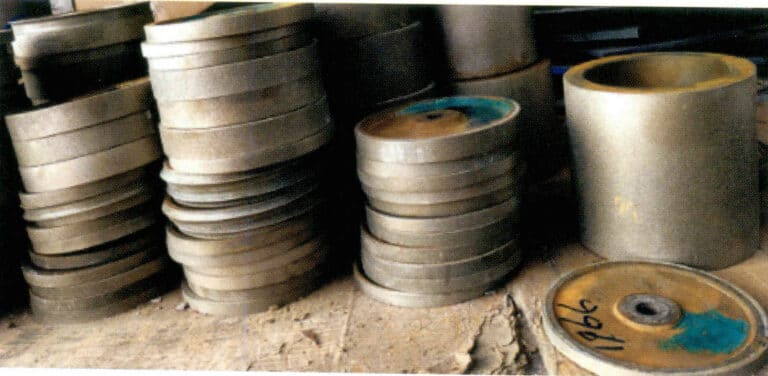

Ersetzen Sie die Schleifscheibe durch die für die Formgebung des Edelsteins erforderliche, wie in Abbildung 5-13 gezeigt.

(2) Polieren

Ersetzen Sie den Edelstein durch eine Polierscheibe, um ihn zu polieren (siehe Abbildung 5-14).

(3) Gravur

Mit Jadeschnitzwerkzeugen können Edelsteine geschnitzt werden, wie Abbildung 5-15 zeigt.

(4) Bohren

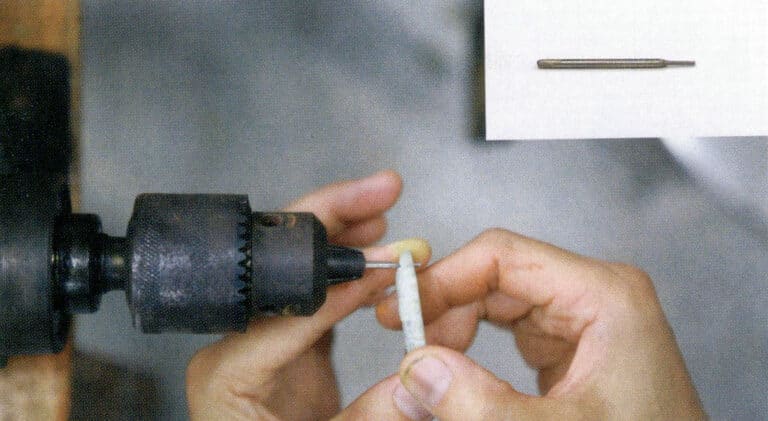

Wechseln zu einem Bohrfutter und Werkzeugen zum Bohren von Edelsteinen, wie in Abbildung 5-16 gezeigt.

(5) Bearbeitung von Edelsteinen mit gewölbter Oberfläche

Edelsteine mit gekrümmter Oberfläche können mit einem Schlitzrad bearbeitet werden, wie in Abbildung 5-17 gezeigt.

4. Beispiele für die Produktion von Edelsteinrohlingen

4.1 Bearbeitung von Edelsteinrohlingen mit ebener Oberfläche

Glatter (konvexer oder gewölbter) Rohedelstein - Die Form der Taille des Edelsteins besteht aus gewölbten Flächen, wie rund, oval, birnenförmig, marquise, herzförmig usw. Die Taille, die durch die gewölbte Oberfläche gebildet wird, wird als Rohedelstein mit gewölbter Oberfläche bezeichnet.

(1) Verarbeitung von glattem Edelstein-Rohmaterial

Befestigen Sie den geschnittenen Rohstein mit Edelsteinkleber an einem Eisenstab. Nachdem der Kleber abgekühlt ist, formen Sie ihn nach der in Abbildung 5-18 gezeigten Methode für glatte (gebogene) Edelsteinrohlinge. Die Genauigkeit der Form und Größe des Rohsteins hängt in erster Linie von den Fähigkeiten der Person ab.

Cabochon Edelsteinformung und -bearbeitung Video

(2) Verarbeitung von ovalen (eiförmigen) Edelsteinrohlingen

Befestigen Sie den geschliffenen Rohstein mit Edelsteinkleber an einem Eisenstab und führen Sie nach dem Erkalten des Klebers die Bearbeitung des ovalen (eiförmigen) Edelsteins durch, wie in Abbildung 5-19 gezeigt. Die Genauigkeit der Rohform und der Größe hängt in erster Linie von den Fähigkeiten der Person ab.

Ovale (eiförmige) Edelsteine - Video zur Formgebung und Bearbeitung

4.2 Linearer Edelstein-Rohformungsprozess

Der lineare Edelstein-Rohstein besteht aus geraden Linien, wie z. B. ein Smaragd (ein kleines Achteck), ein Quadrat, ein Rechteck, ein Trapez usw. Die Taille dieser Formen wird als lineare Edelsteinform Rohstein bezeichnet.

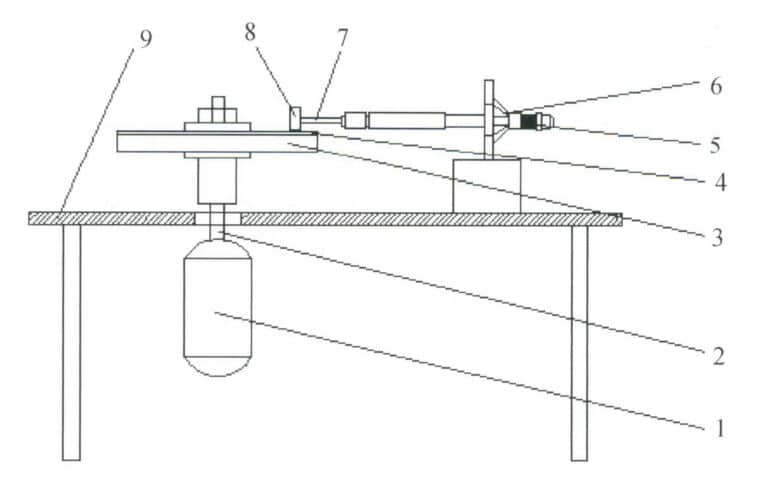

(1) Das Prinzip der linearen Edelstein-Rohformung

Zusammensetzung der Ausrüstung: Auf dem Sockel ist ein 180-W-Motor mit einer Drehzahl von 2800 U/min installiert (1). Auf dem Motor (1) ist eine Spindel mit einem Kopf (2) montiert, auf dem Kopf (2) sind ein Tablett (3) und eine Schleifscheibe (4) angebracht, und auf der Maschine befinden sich parallele Achtkant-Handschuhe (5). Während des Betriebs muss die Achse des Achterzeigers (6) parallel zum Arbeitstisch (9) des Geräts sein, um die Parallelität des Rohsteins zu gewährleisten. Der Edelsteinrohling (8) wird mit Edelsteinkleber auf die Eisenstange (7) geklebt (Abbildung 5-20).

1Motor; 2Wellenkopf; 3Ablageplatte; 4Sandscheibe; 5Abstandshalter; 6Achtkantgriff; 7Eisenstange; 8Rohstein; 9Werkbank

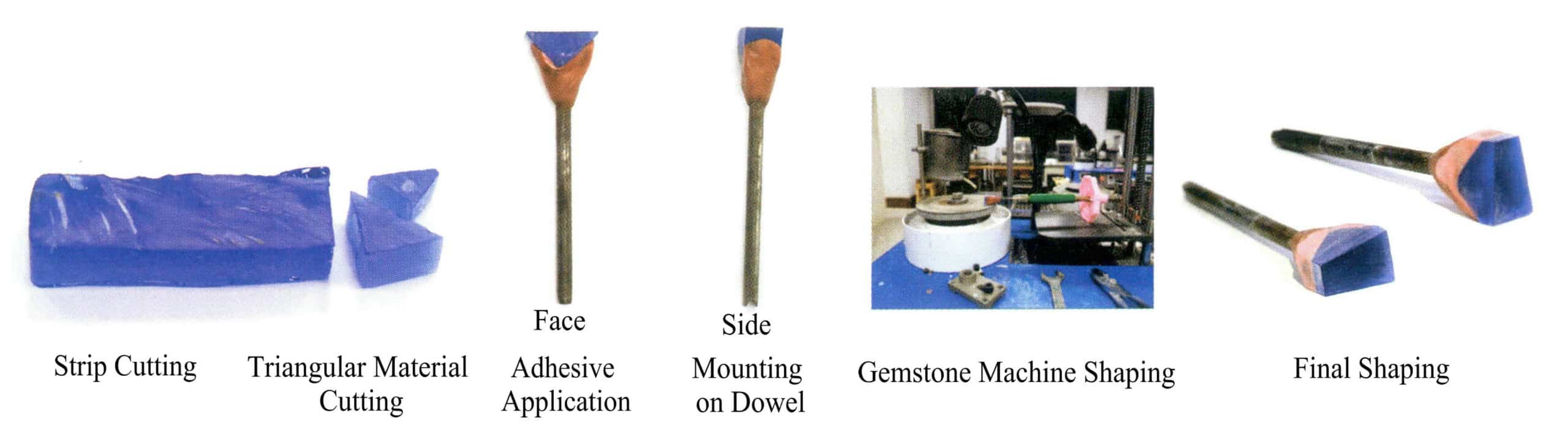

(2) Einkristall-Stufenschliff Edelstein grobe Formgebung Verarbeitung

Verarbeitungsablauf: geschnittene Streifen - geschnittene Dreiecksmaterialien - Kleber - oberer Stab - maschinelle Bearbeitung des Edelsteins - vollständige Bearbeitung, wie in Abbildung 5-21 dargestellt.

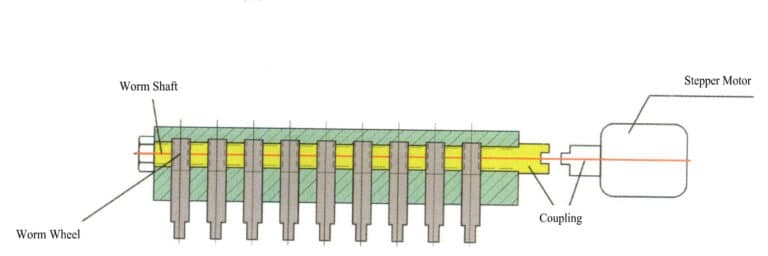

Die CNC-Edelsteinbearbeitungsmaschine ist in Abbildung 5-22 dargestellt.

(3) Formgebung von einkristallinen, quadratischen, rechtwinkligen, parallelen Edelsteinrohlingen

Setzen Sie den Eisenstab mit den Edelsteinrohlingen in den achteckigen Halter ein, stellen Sie den Winkel der Werkbank so ein, dass der achteckige Halter parallel zur Schleifscheibe der Schleifmaschine steht, schalten Sie den Motorschalter ein, schalten Sie den Kühlwasserschalter ein (die Größe des Rohlings bestimmt die Größe des Wasserdurchflusses), halten Sie den achteckigen Halter mit der rechten Hand, legen Sie den achteckigen Griff auf die Werkbank und legen Sie den Edelstein auf die Schleifscheibe (Abbildung 5-23).

(4) Schleifen eines einzelnen Smaragds (rechteckige Fase) (Abbildung 5-24)

Smaragd-Schliff (rechteckig abgeschrägt) Edelsteinformung und Finishing Video

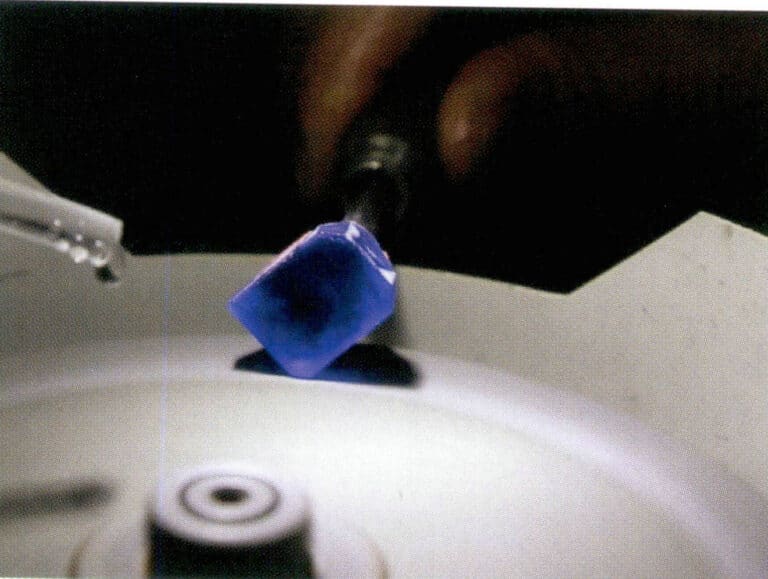

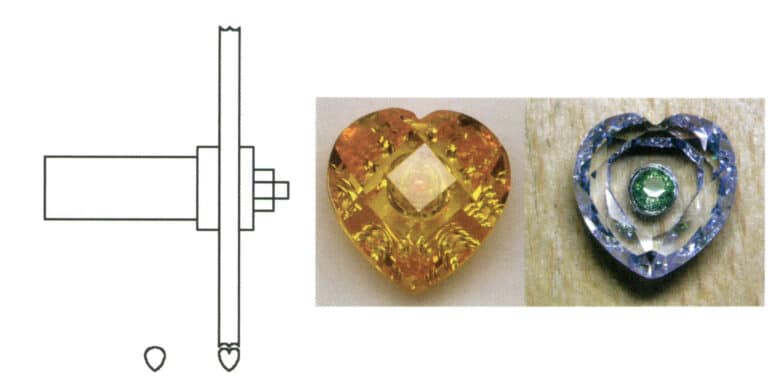

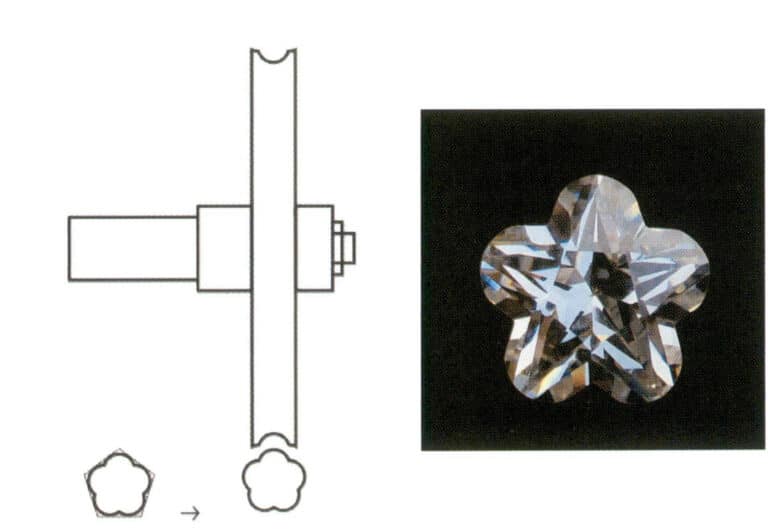

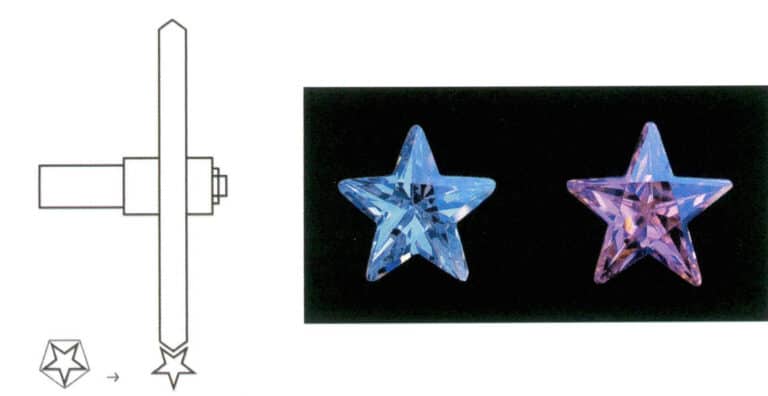

4.3 Formgebungsverfahren für speziell geformte Edelsteinrohlinge

Zusätzlich zu den vorgenannten Rohsteinen gilt ein Rohstein, der an einer bestimmten Stelle eine Vertiefung aufweist, als speziell geformter schlechter Typ. Dieser speziell geformte Edelstein ist herzförmig, pflaumenblütenförmig, pentagrammförmig usw., hat Grübchen, die aufgrund seiner äußeren Form bearbeitet werden, und muss mit einer Stanzmaschine bearbeitet werden.

(1) Formgebungsprinzip von herzförmigem Edelstein-Rohstein (Abbildung 5-25)

(2) Das Formgebungsprinzip von Pflaumenblüten-Edelsteinrohmaterial (Abbildung 5-26)

(3) Das Formgebungsprinzip des Pentagramm-Rohsteins (Abbildung 5-27)

5. Ausrüstung für die Massenproduktion von Edelsteinfehlern

5.1 Halbautomatische Formgebungsanlagen

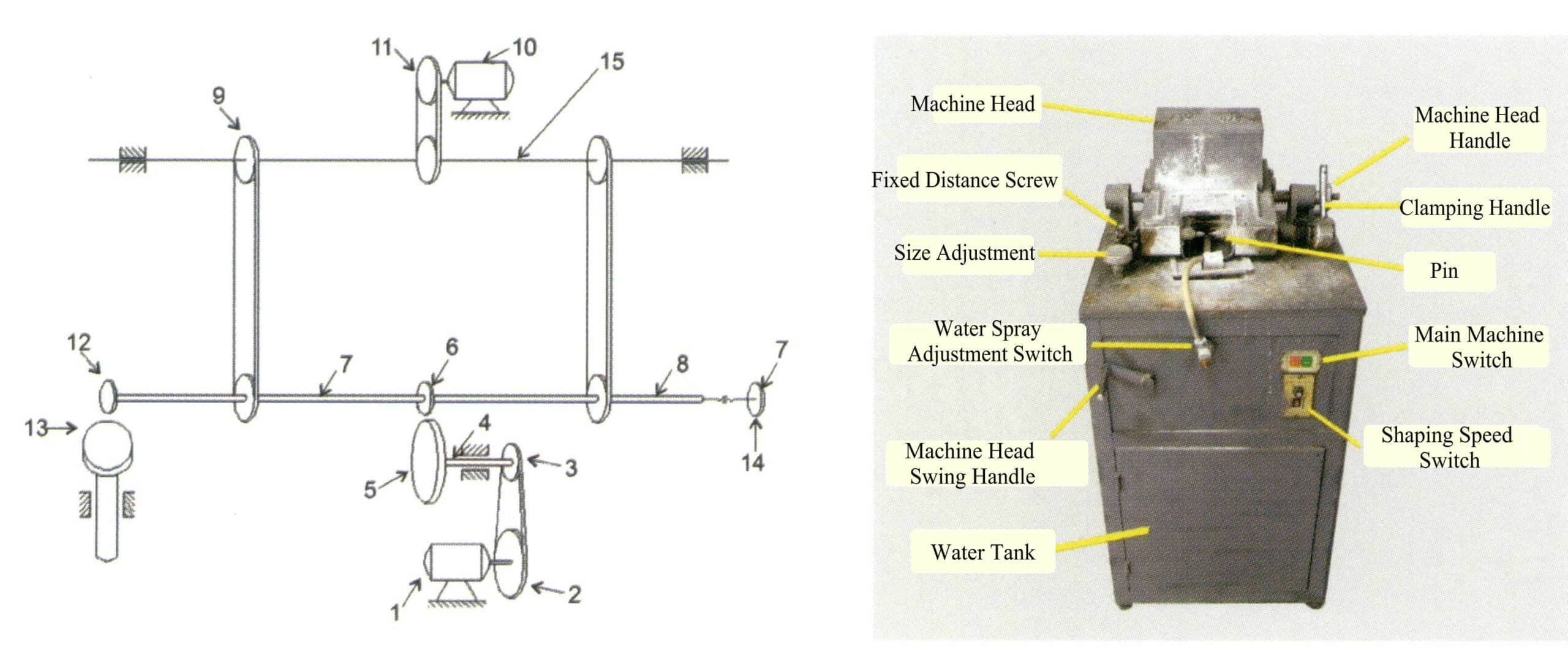

(1) Aufbau und Funktionsprinzip der halbautomatischen Formmaschine

Für die Formgebung von Edelsteinrohlingen in der Serienfertigung wird die in Abbildung 5-28 gezeigte Ausrüstung verwendet. Die Schleifscheibe wird über einen Riemen angetrieben, der die Kraft auf den Spindelkopf überträgt. Die Schleifscheibe ist auf dem Spindelkopf montiert, und ein Satz von Drehvorrichtungen für den Steinrohling ist ebenfalls auf dem Rahmen installiert. Durch Bewegen der Form können verschiedene Rohlingsformen hergestellt werden. Die Genauigkeit der Form und Größe des Steinrohlings wird durch die Präzision der Form und die Einstellung des Handrads bestimmt.

1. Motor; 2. große Riemenscheibe; 3. kleine Riemenscheibe; 4. Spindel; 5. Diamantschleifscheibe; 6. Edelsteinrohling; 7. fester oberer Bolzen; 8. beweglicher oberer Bolzen; 9. Kettenrad; 10. Untersetzungsmotor; 11. Untersetzungsmotor-Kettenrad; 12. Edelsteinform; 13. Formeinstellstange; 14. Handrad; 15. Ritzelwelle

Funktionsprinzip des Geräts: Schließen Sie die Stromversorgung an, um den Motor (1) zu starten, der die große dreieckige Riemenscheibe (2) antreibt, die auf der Welle des Motors (1) montiert ist, was zur Drehung der dreieckigen Riemenscheibe der Spindel (3) und der Diamantschleifscheibe führt, die am anderen Ende der Spindel montiert ist. Die Edelsteinform (12) ist an einem Ende des festen Auswerferstifts (7) angebracht, während das andere Ende gegen den Rohstein (6) drückt. Das andere Ende des Edelsteinrohlings (6) ist mit einem beweglichen Auswerferstift (8) versehen, der den Edelsteinrohling (6) unter der Wirkung des Handrads (14) anspannt. Der Untersetzungsmotor (10) treibt drei auf der Kettenwelle (15) montierte Kettenräder zur Drehung an. Die Kettenräder an den beiden Enden der Kettenwelle (15) treiben die beweglichen und festen Auswerferstifte in Drehung und vollenden so den Formgebungsprozess des Steins. Mit dem Formeinstellhebel wird die Größe des Steinrohlings eingestellt.

Die halbautomatische Formgebungsmaschine kann runde Formen formen, und durch die Installation verschiedener Arten von profilierenden Formgebungsrädern kann sie verschiedene Formen von Edelsteinen, Glaslinsen usw. mit einheitlichen Abmessungen und hoher Präzision bearbeiten. Sie kann auch verschiedene unregelmäßige Anhänger bearbeiten, wie herzförmige, runde, ovale, blattförmige, achteckige, dreieckige, kürbisförmige, wassertropfenförmige, laternenförmige usw.

Der Nachteil der halbautomatischen Formgebungsmaschine besteht darin, dass sie ein manuelles Einspannen des Rohlings und ein anschließendes manuelles Absenken der Zugstange erfordert, um einen Prozesszyklus abzuschließen.

5.2 Vollautomatische Formgebungsanlagen

Vollautomatische Formgebungsanlagen verwenden halbautomatische Formgebungsanlagen als Hauptmaschine und fügen automatische Spann- und Freigabemechanismen für grobe Steine sowie automatische Zuführungsvorrichtungen hinzu, um vollautomatische Formgebungsanlagen zu bilden.

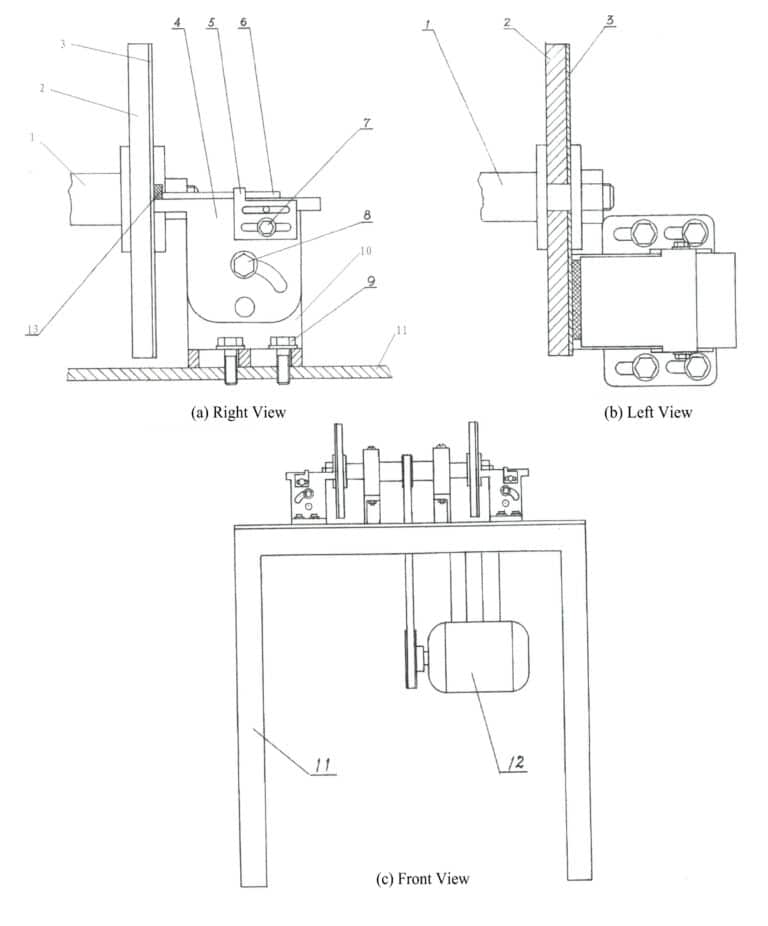

5.3 Spezielle Formgebungsgeräte für Quadrate, Rechtecke und Trapezoide

Der trapezförmige künstliche Edelstein grobe Form schnelle Formung Ausrüstung hat eine einfache Struktur, hohe Präzision, kann in Massenproduktion hergestellt werden, hat eine hohe Produktionskapazität, einfache Betriebsabläufe, niedrige Produktionskosten, minimale Investitionen und hohe Erträge. Die Mitarbeiter können bereits nach einem Tag Schulung mit der Arbeit beginnen. Wenn eine Produktionslinie wissenschaftlich organisiert ist, mit 2 Personen für das Schneiden, 2 für die Formgebung und 1 für die Klebstoffentfernung, können insgesamt 5 Personen nach einer Einarbeitungszeit eine durchschnittliche Tagesleistung von über 10.000 Stück pro Arbeiter erreichen. Es handelt sich um eine Verarbeitungsanlage für trapezförmige Edelstein-Rohformen, die "hohe Leistung, schnelle Produktion, gute Qualität und Materialeinsparung" bietet.

Die Produktionsanlagen sind in Abbildung 5-29 dargestellt.

1. Spindel; 2. Aluminiumtablett; 3. Diamantschleifscheibe; 4. Werkbank-Schwenkkopf; 5. Begrenzungsmodul; 6. Schablone; 7. Einstellschraube; 8. drehbare Einstellschraube; 9. Werkbank-Einstellschraube; 10. Werkbank; 11. Rahmen; 12. Motor

6. Beispiele für Unternehmensausrüstungen zur Herstellung von Edelsteinrohlingen

Die Massenproduktion von Edelsteinrohlingen wird häufig bei der Herstellung künstlicher Edelsteine eingesetzt, z. B. bei den Schleif- und Formgebungsanlagen für synthetischen Zirkoniumdioxid. Es gibt keine standardisierten Geräte auf dem Markt; alle Geräte werden auf der Grundlage des Produktionsprozesses entworfen und hergestellt. Obwohl sich einige Teile dieser Geräte unterscheiden können, sind die Funktionsprinzipien die gleichen. Im Folgenden wird dies anhand von Beispielen aus der Produktion veranschaulicht.

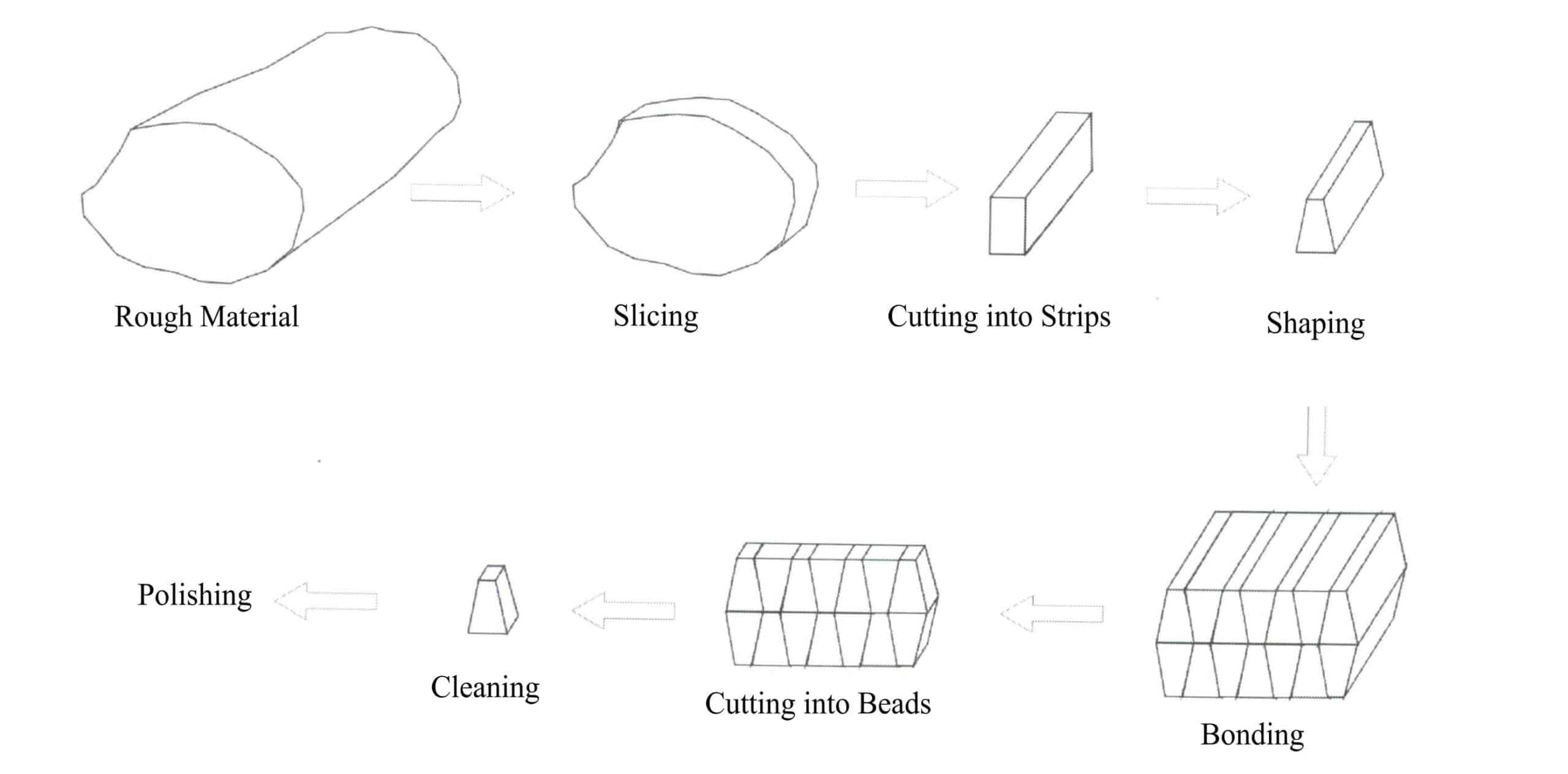

6.1 Produktion von trapezförmigen Steinrauhsorten

Das Herstellungsverfahren für trapezförmige künstliche Rohedelsteine sieht folgendermaßen aus (Abbildung 5-30).

- Spannen Sie das Rohmaterial zum Schneiden in eine Schneidemaschine mit mehreren Messern ein.

- Legen Sie die geschnittenen Materialien zum Schneiden in Streifen auf die Werkbank einer Einblattschneidemaschine.

- Legen Sie die zugeschnittenen Streifen zur Formgebung auf die Formmaschine.

- Ordnen Sie die qualifizierten Streifen gemäß der Skizze an und kleben Sie sie mit 502 Kleber zusammen.

- Nachdem Sie gewartet haben, bis der 502-Kleber getrocknet ist, legen Sie das verklebte Blockmaterial auf die Einmesser-Steinschneidemaschine, um es in Granulat zu schneiden.

- Reinigen Sie den 502-Kleber.

- Schlechtes Vibrationspolieren von Edelsteinen.

6.2 Herstellung von dreieckigen Ziegeln

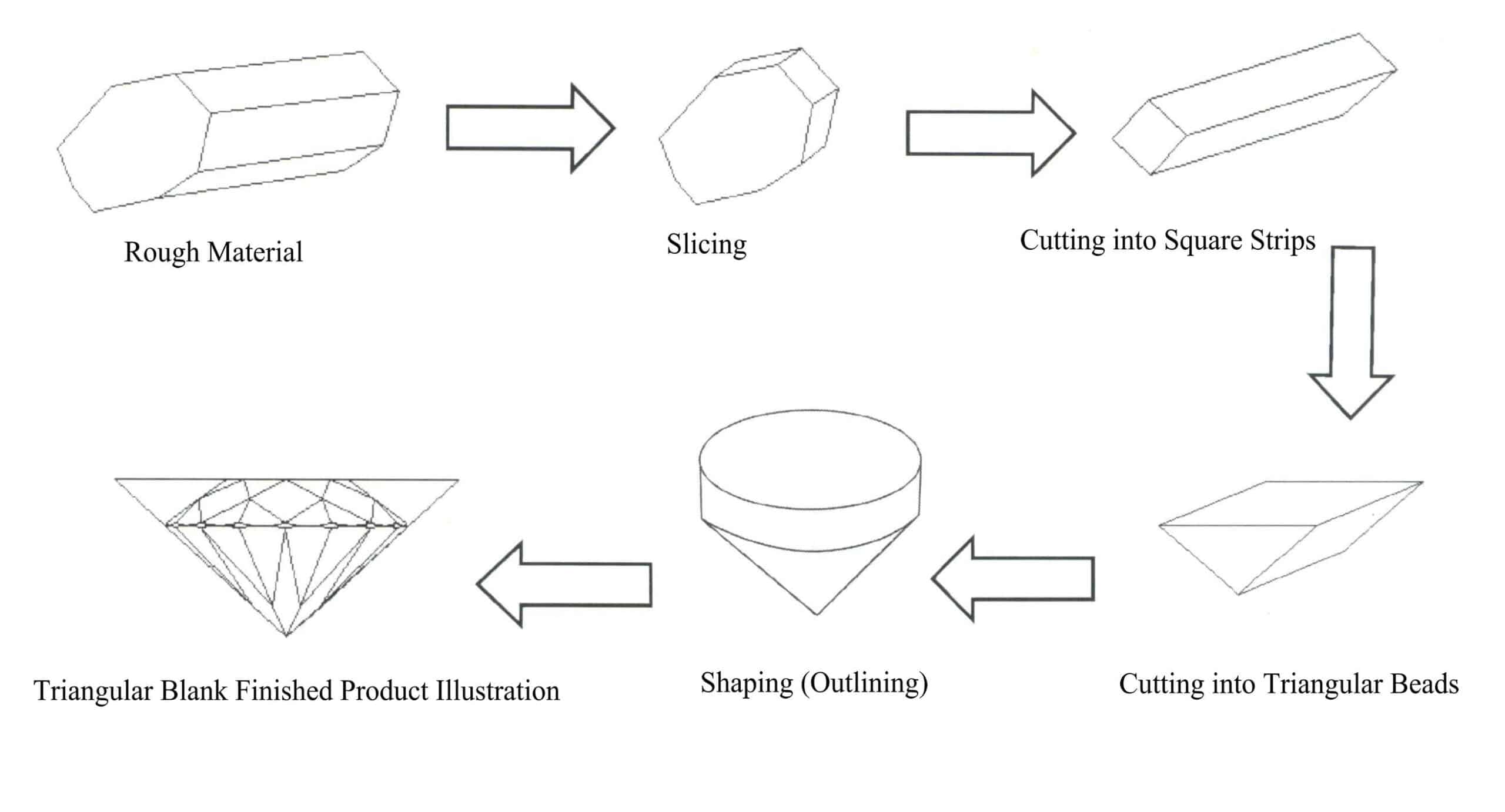

Der Herstellungsprozess von dreieckigen Ziegeln ist in Abbildung 5-31 dargestellt.

6.3 Die Herstellung von Zylinderrohlingen

Der Herstellungsprozess eines Zylinderrohlings ist in Abbildung 5-32 dargestellt.

6.4 Die Herstellung von Rundwulstrohlingen

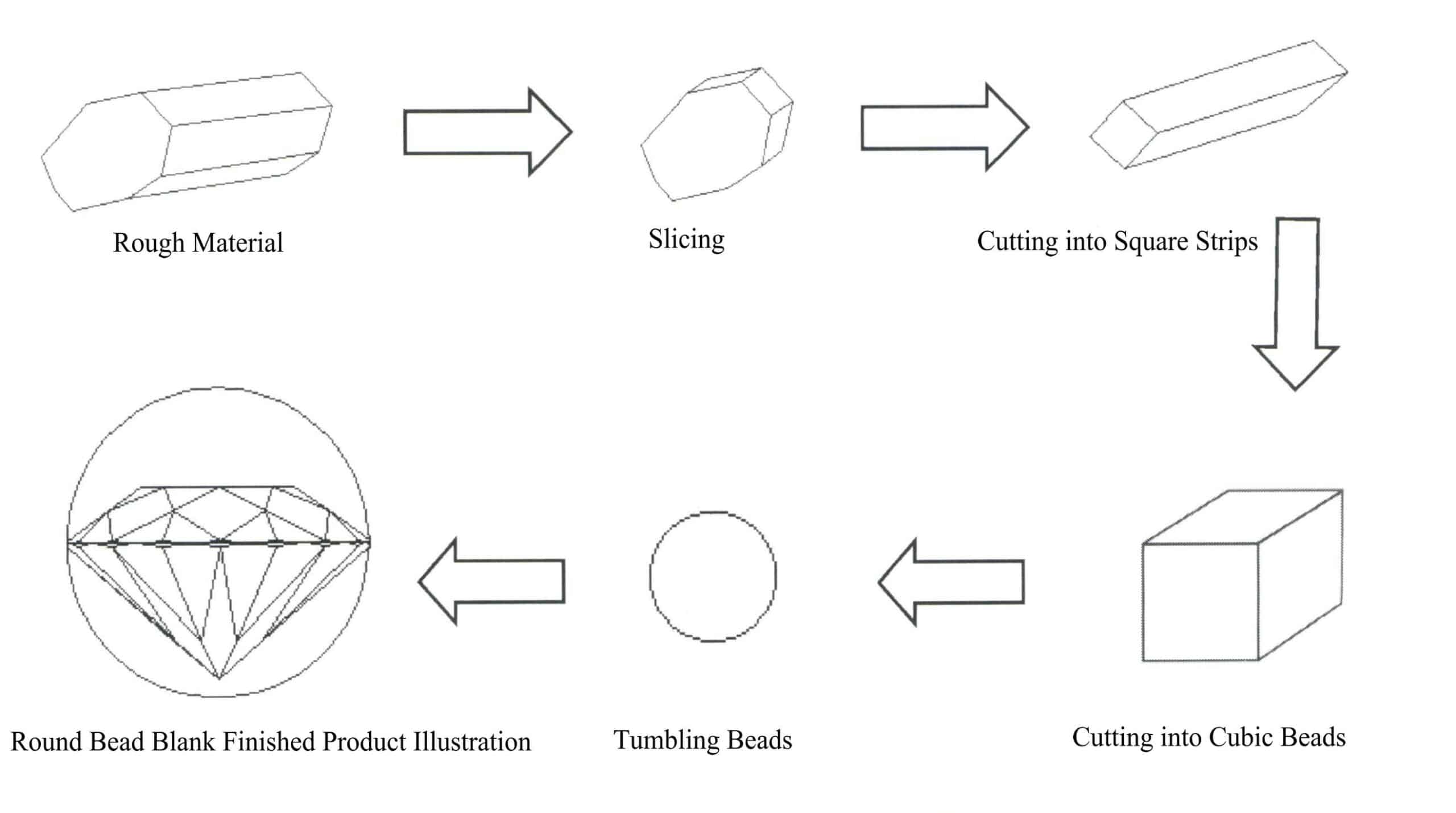

Der Herstellungsprozess einer abgerundeten Perle ist in Abbildung 5-33 dargestellt.

7. Kostenrechnung für die Edelstein-Rohproduktion

7.1 Vergleich der drei auf dem Markt gebräuchlichen Arten von Rohsteinen

Dreieckige Fliese: Schneiden - Schneiden von Streifen - Schneiden von dreieckigen Partikeln - umlaufende Form - rauer Stein

Zylinderrohling: Schneiden, in Streifen schneiden, in runde Streifen schleifen, in zylindrische Partikel schneiden

Abgerundeter Perlenrohling: schneiden - in Streifen schneiden - in kubische Partikel schneiden - kugelförmige Perlen anschrägen und verschachteln

7.2 Vergleich des Geräteaufwands für zwei oder drei Arten von Rohstein (Tabelle 5-1)

Tabelle 5-1 Überblick über den Vergleich des Geräteeinsatzes für drei gängige Typen von Rohstein

| Parison | Aufschnittmaschine mit einem Messer | Multitool Würfelschneider | Konturschneidemaschine | Facettiermaschine | Spitzenlose Rundstab-Schleifmaschine | Multimesser-Schneidbandgranulator | Schachtelperlenmaschine |

|---|---|---|---|---|---|---|---|

| Dreieckige Fliese | √ | √ | |||||

| Zylinderrohling | √ | √ | √ | ||||

| Runder Perlenrohling | √ | √ | √ | √ |

7.3 Analyse der Produktionseffizienz für drei Arten von Rohsteinen

Am Beispiel einer runden 2 mm-Form

| Dreieck Blank | 2 Personen | 2000 Stück/Tag | 10 Stunden, durchschnittlich 1000 Stück/Person |

| Zylindrischer Rohling | 4 Personen | 100.000 Stück/Tag | 10 Stunden, durchschnittlich 2500 Stück/Person |

| Zylinderrohling | 4 Personen | 200.000 Stück/Tag | 10 Stunden, durchschnittlich 50.000 Stück/Person |

7.4 Die Gewinnungsraten und Rohstoffkosten von drei Rohsteinen

(1) Tabelle der Extraktionsraten pro Kilogramm Rohmaterial (Tabelle 5-2).

Tabelle 5-2 Gewinnungsraten pro Kilogramm Rohsteins

| Name | Spezifikation (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Dreieckige Fliese | 30000 | 14000 | 8000 | 4000 |

| Zylinderrohling | 16500 | 7700 | 4400 | 2200 |

| Abgerundete Perlen blank | 15000 | 7000 | 4000 | 2000 |

(2) Die Materialkosten für jeden Steinfehler sind in Tabelle 5-3 aufgeführt (basierend auf dem Preis von Bleioxid A + B in Wuzhou, Guangxi, 200 Yuan/kg, Dezember 2012).

Tabelle 5-3 Überblick über die Gewinnungsrate der einzelnen Rohsteine

| Name | Spezifikation (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Dreieckige Fliese | 0.0067 | 0.0143 | 0.025 | 0.05 |

| Zylinderrohling | 0.012 | 0.026 | 0.045 | 0.091 |

| Abgerundete Perlen blank | 0.013 | 0.029 | 0.05 | 0.10 |

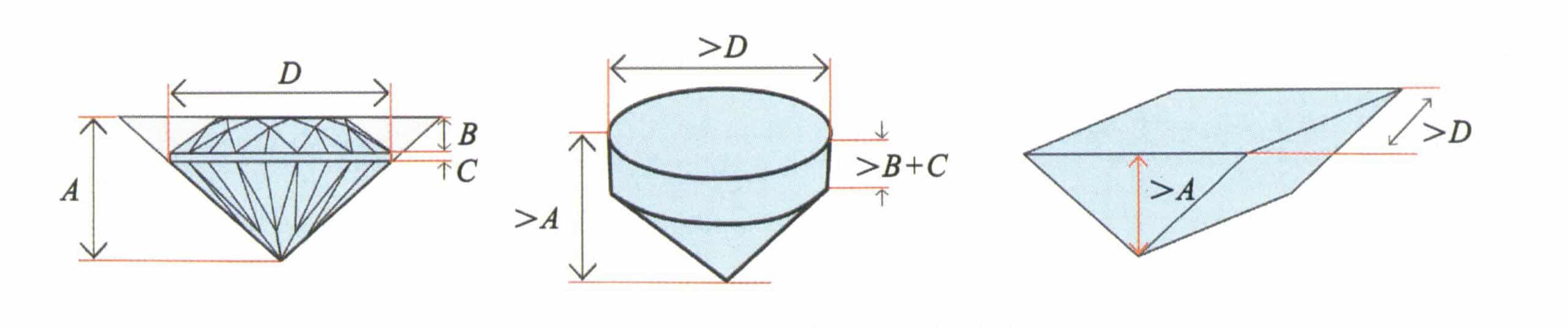

7.5 Anforderungen an die Rohheit und Größe von Edelsteinen

- Der Durchmesser des Edelsteins D muss eine Bearbeitungszugabe für das Polieren der Taillenlinie zulassen.

- Der Edelsteintisch muss eine Bearbeitungszeit für das Schleifen und Polieren zulassen.

- Die Gesamthöhe des Rohsteins muss größer sein als die Gesamthöhe des Produkts.

- Die Höhe der Krone über der Gürtellinie des Rohsteins muss größer sein als die Höhe der Krone über der Gürtellinie des Produkts (Abbildung 5-34).

Abschnitt II Haftung von Edelsteinrohmaterialien an der Stange

1. Gängige Materialien für die Verbindung von Edelsteinrohlingen mit Stäben

Für das Schleifen einzelner Edelsteine werden gewöhnliche Edelsteinmaschinen in Verbindung mit achteckigen Haltern oder Werkzeugmaschinen verwendet. Aufgrund der Vielfalt der Edelsteinspezifikationen und -formen werden die fehlerhaften Edelsteine vor der Bearbeitung mit Edelsteinkleber auf Eisenstangen geklebt. Anschließend werden sie in achteckige Halter oder Werkzeugmaschinen eingesetzt, um die Edelsteine entsprechend den betrieblichen Anforderungen zu bearbeiten und zu schleifen. Nach dem Schleifen werden die Edelsteine von den Eisenstäben und dem Kleber gelöst und von Kleberresten und Ölflecken gereinigt.

Nachdem der Edelsteinrohling die Inspektion bestanden hat, wird er mit einem speziellen Eisenstab verbunden, bevor er dem nächsten Prozess zugeführt wird. Die Qualität der Edelsteinbindung wirkt sich auf die Qualität der Edelsteinschnitzerei, des Polierens und der Verarbeitungseffizienz aus.

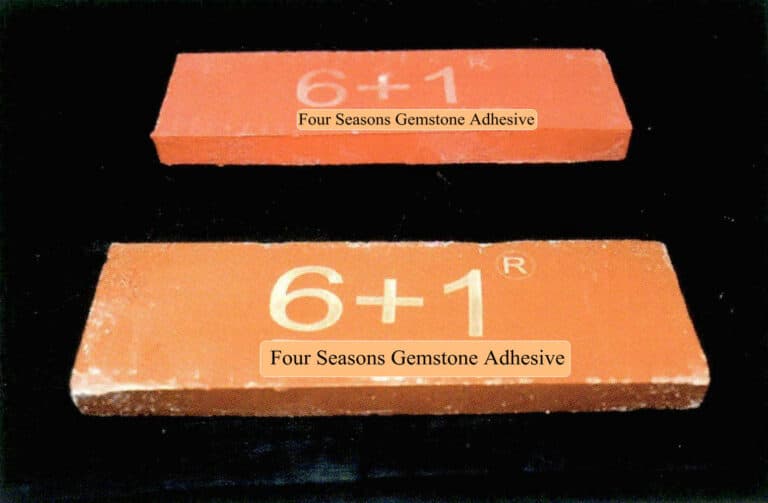

1.1 Wiederverwendbarer Edelsteinkleber

Nach Abschluss der Edelsteinbearbeitung wird der Edelstein von der Eisenstange entfernt. Der auf dem Eisenstab verbliebene Edelsteinkleber kann weiterhin Edelsteine verkleben, und die Reste des Edelsteinklebers können ebenfalls geschmolzen und wiederverwendet werden. Diese Art von Edelsteinklebstoff wird als wiederverwendbarer Edelsteinklebstoff bezeichnet, sofern er nicht brennt, raucht oder verkohlt und beim Erhitzen seine Leistung verliert (Abbildung 6-1).

(1) Die für das Edelsteinkleben verwendeten Materialien sollten die folgenden grundlegenden Anforderungen erfüllen.

- Es sollte eine ausreichende Klebefähigkeit, Festigkeit und Härte aufweisen und beim normalen Schnitzen und Verarbeiten nicht brechen oder sich verschieben.

- Der Schmelzpunkt sollte nicht unter 70℃ und nicht über den Temperaturen liegen, die beim Schneiden, Schleifen und Polieren entstehen.

- Bei wiederholter Verwendung des Edelsteinklebers bleibt seine Leistung auch nach mehrmaligem Erhitzen erhalten.

- Es sollte sich gut in organischen und anorganischen Lösungsmitteln auflösen, aber nicht in Kerosin und Maschinenöl löslich sein.

- Sie sollte preiswert und nicht selten sein.

(2) Wiederverwendbares Edelstein-Klebematerial

- Schellack (Abbildung 6-2). 80℃ Erweicht, 113℃ Verflüssigt sich, 165℃ Beginnt kräftig Gas freizusetzen und wird zu einer lockeren, schwammartigen Substanz, 210℃ Verkohlt und verliert die Haftfähigkeit, die optimale Temperatur für Schellack ist 85-105℃, löst sich in Alkohol auf.

- Kolophonium (Abbildung 6-3). Erweichungstemperatur 50-70℃, 90-130℃ vollständig schmilzt, hat höhere Klebefähigkeit und ausreichende Festigkeit, und löst sich leicht in Alkohol, Ether, Aceton, Terpentin und anderen Lösungsmitteln.

- Siegelwachs. Besteht aus minderwertigem Kolophonium und Eisenoxid, 100℃ erweicht rund, ist härter als Schellack und Kolophonium, mit höherer Festigkeit, und ist löslich in Alkohol, Ether, Aceton, Terpentin und anderen Lösungsmitteln.

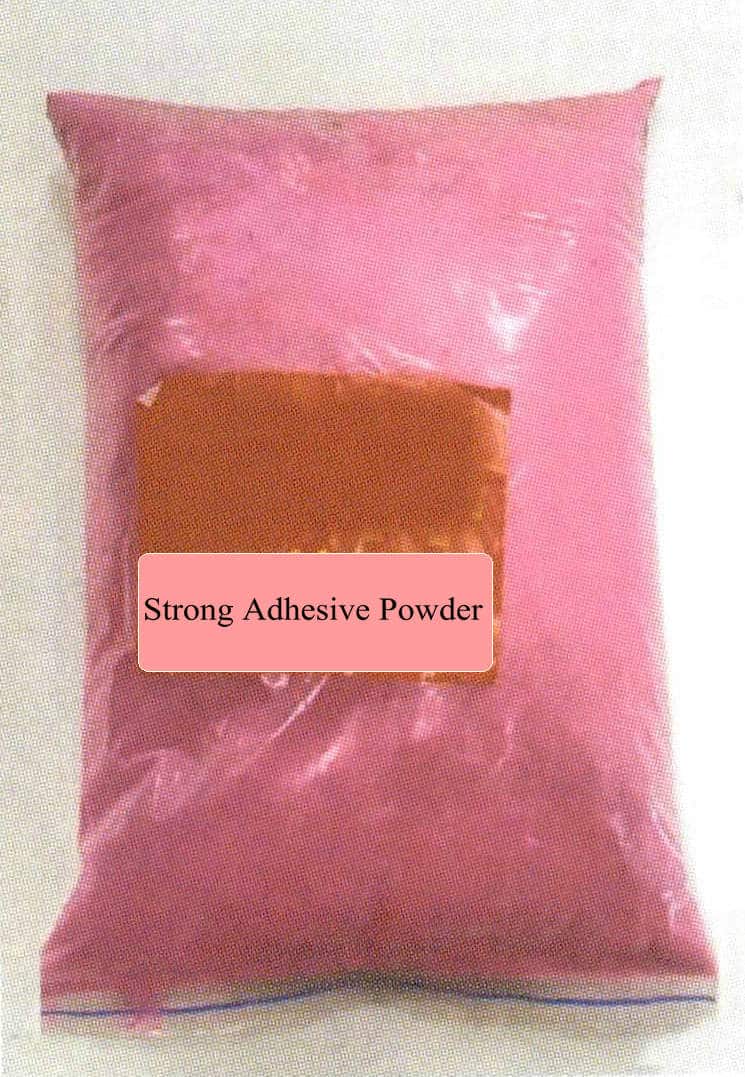

- Edelsteinleim-Pulver. Edelsteinleim wird zu einem Pulver zermahlen, und Edelsteinleimpulver wird üblicherweise für die automatische Steinverklebung verwendet (Abbildung 6-4).

Abbildung 6-2 Schellack

Abbildung 6-3 Kolophonium

Abbildung 6-4 Edelsteinleimpulver

(3) Grundsätze für die Auswahl von Edelstein-Klebematerialien

Bei der Auswahl der Klebematerialien sollten die Form und Größe des Werkstücks, die Präzision, die Verarbeitungstemperatur und die bei der Verarbeitung entstehende Wärme berücksichtigt werden. Je größer die Kraft auf das Werkstück und je kleiner die Fläche, desto höher sollte die Klebkraft gewählt werden. Schellack hat hauptsächlich eine klebende Funktion, während Siegellack und Kolophonium klebende Eigenschaften haben und die mechanischen Eigenschaften des Klebstoffs verbessern. Klebstoffe mit einem hohen Anteil an Siegellack sind weicher und haben eine geringere Hitzebeständigkeit, während solche mit einem hohen Anteil an Kolophonium härter und spröder sind.

(4) Gem-Klebstoff-Formulierung

Anforderungen an die Formulierung: Berücksichtigen Sie bei der Formulierung die beim Schleifen entstehende Wärme und die jahreszeitlichen Schwankungen.

Die Formulierung lautet wie folgt:

- 95% Siegellack+5% Schellack.

- 80% Kolophonium +20% Schellack.

Die Farbe des im Handel erhältlichen Edelsteinklebers hat nichts mit seiner Klebeleistung zu tun, sondern hängt mit der Farbe des verarbeiteten Edelsteins zusammen. Er sollte in einer Farbe gewählt werden, die mit der Farbe des Edelsteins kontrastiert; für rote Edelsteine sollte z. B. weißer oder grüner Edelsteinkleber verwendet werden (Abbildung 6-5).

1.2 Einweg-Edelsteinkleber

Edelsteinklebstoffe, die nach Abschluss der Edelsteinbearbeitung nicht zur Wiederverwendung recycelt werden können, werden als nicht recycelbare Edelsteinklebstoffe bezeichnet. Der Klebstoff 502 beispielsweise kann Edelsteine gut verkleben, kann aber nicht für die Wiederverwendung recycelt werden.

Derzeit werden auf dem Markt Einweg-Edelsteinklebstoffe speziell für das Kleben von Edelsteinen hergestellt, darunter Sorten wie schnell trocknende, lichtempfindliche und AB-Klebstoffe. Der Klebstoff ist transparent und hat eine starke Klebekraft, eine schnelle Klebegeschwindigkeit und eine hohe Effizienz. Bei einem Edelsteinabfall von 2 mm beispielsweise kann eine Person, die 8 Stunden am Tag arbeitet, über 12.000 Stück kleben, und mit einem Kilogramm Klebstoff können 400.000 bis 200.000 Stück Edelsteinabfälle geklebt werden.

(1) Lichtempfindlicher Klebstoff (Abbildung 6-6)

Klebeverfahren: Stecken Sie den Eisenstab in die spezielle Einlegeplatte, verwenden Sie das spitze Ende des Flaschenverschlusses, um den Klebstoff direkt auf die Spitze des Eisenstabs aufzutragen, und verwenden Sie eine Pinzette, um den Edelsteinrohling auf die mit Klebstoff beschichtete Spitze des Eisenstabs zu setzen und zu richten. Bestrahlen Sie den Kleber vor der Verarbeitung 1 Minute lang mit einer UV-Lampe, um ihn auszuhärten. Der optimale Abstand zwischen der UV-Lampe und dem Edelstein beträgt 100 mm.

(2) 502 Klebstoff (Abbildung 6-7)

Klebeverfahren: Stecken Sie den Eisenstab in das spezielle Einsteckbrett, verwenden Sie das spitze Ende der Flaschenkappe, um den Klebstoff direkt auf die Spitze des Eisenstabs aufzutragen, und halten Sie die Pinzette in der rechten Hand, um den Edelsteinrohling auf die mit Klebstoff beschichtete Spitze des Eisenstabs zu setzen und zu richten. Legen Sie den Edelsteinrohling vor der Verarbeitung für 15-20 Minuten in eine 25-30℃ warme Umgebung, damit der Klebstoff aushärten kann. Ein Ofen sollte verwendet werden, wenn die Temperatur nicht 25-30℃ erreicht.

(3) AB-Kleber (Abbildung 6-8)

Klebemethode: Stecken Sie den Eisenstab in die dafür vorgesehene Fassung, mischen Sie A-Kleber und B-Kleber im Verhältnis 1:1, tauchen Sie eine entsprechende Menge AB-Kleber direkt in den Kopf des Eisenstabs, setzen Sie den Edelstein auf den mit Kleber beschichteten Kopf des Eisenstabs, und lassen Sie ihn bitte in einer Umgebung über 25℃ Grad für 5 ~ 8 Minuten aushärten. Es kann nach etwa 15 Minuten verarbeitet werden.

Abbildung 6-7 502 Kleber

Abbildung 6-8 AB-Kleber

2. Gemeinsame Werkzeuge für Edelsteinbindungen

2.1 Alkohollampe

(1) Die Alkohollampe wird bei der Herstellung von wiederverwendbarem Edelsteinkleber verwendet und dient als Wärmequelle für die Verarbeitung einzelner Edelsteine. Sie wird in der Regel zum Vorwärmen von Edelsteinen und zum Erhitzen von Klebstoffen bei der Herstellung von Einzelsteinen verwendet. Nach Abschluss der Edelsteinbearbeitung hilft der erhitzte Klebstoff, den Edelstein vom Eisenstab zu lösen. Die Alkohollampe und ihr Aufbau sind in Abbildung 6-9 dargestellt.

(2) Die sicheren Betriebsverfahren für die Verwendung der Alkohollampe sind in Abbildung 6-10 dargestellt.

- Alkohol ist brennbar. Wenn beim Einfüllen von Alkohol in die Alkohollampe etwas auf die Arbeitsplatte verschüttet wird, muss es vor dem Anzünden trocken gewischt werden.

- Die Alkohollampe ist schlecht luftdicht, und der Alkohol verdunstet leicht. Bei Alkohollampen, die lange Zeit nicht benutzt wurden, muss das angesammelte Gas in der Lampe freigesetzt werden, bevor sie gezündet werden kann.

- Die zugesetzte Alkoholmenge darf 2/3 der Alkohollampe nicht überschreiten.

- Die Alkohollampe darf beim Zünden nicht gekippt werden.

- Wenn die Alkohollampe nicht benutzt wird, darf sie nicht durch Ausblasen mit dem Mund gelöscht werden, sondern muss mit einer Lampenabdeckung gelöscht werden.

Alkohol Lampe Steinfassung Video

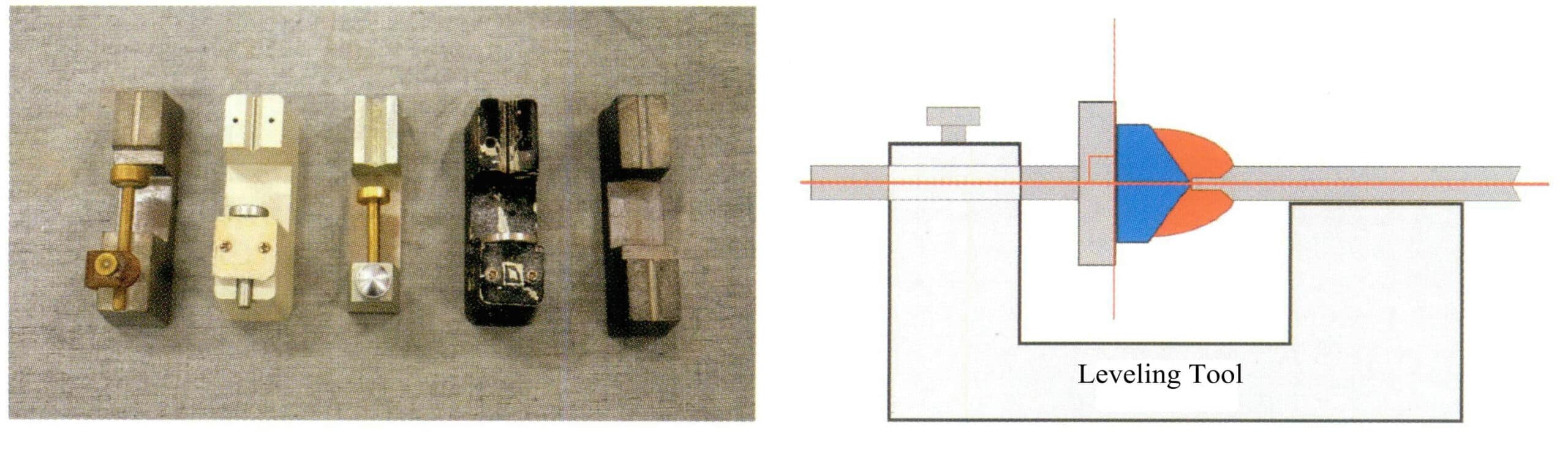

2.2 Horizontale Basis (Nivelliereinrichtung)

Halten Sie die Oberfläche des Edelsteins senkrecht zur Achse des Eisenstabs, um die Effizienz und Qualität der Steinhaftung zu verbessern (Abbildung 6-11).

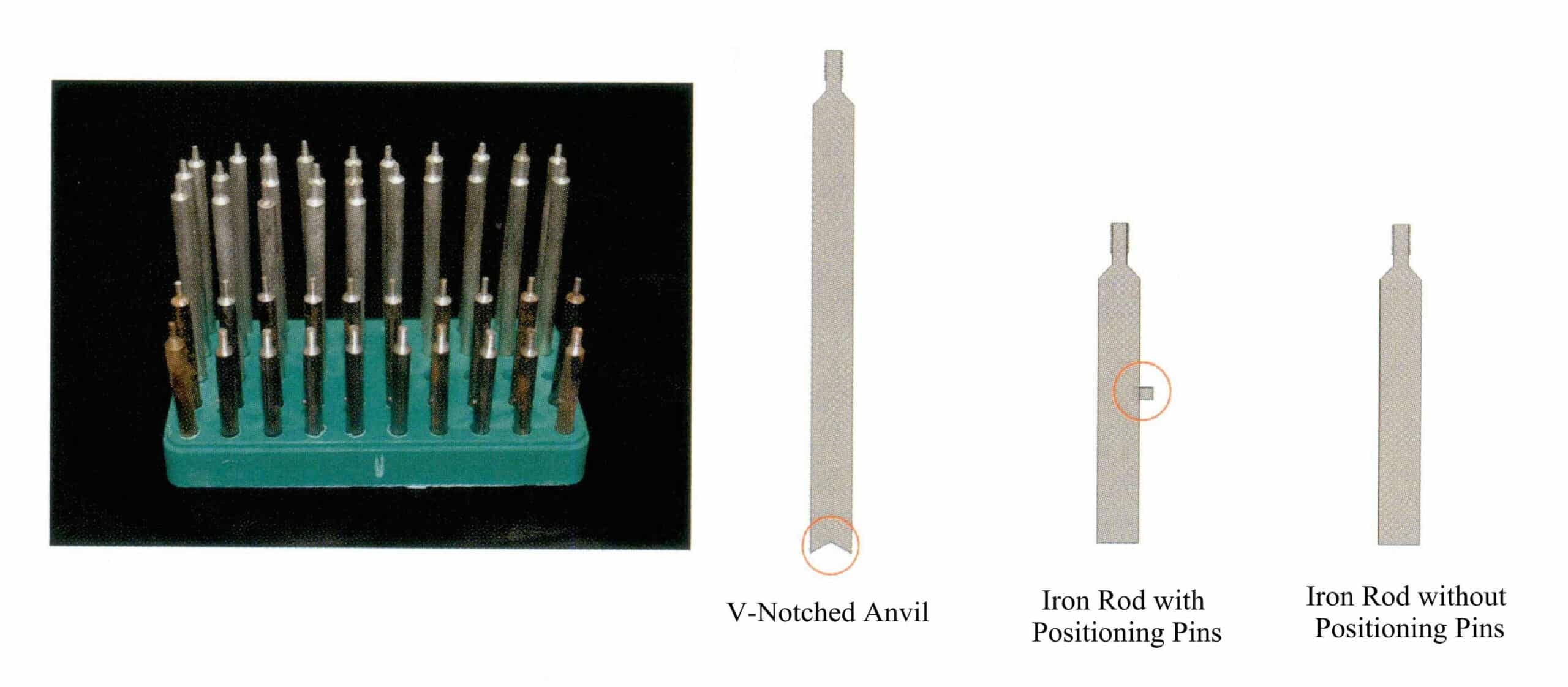

2.3 Kupferstab oder Eisenstab

Zum Verkleben und Halten von Edelsteinen setzen Sie den achteckigen Griff oder den Maschinengriff ein, um die Edelsteine zu bedienen und zu bearbeiten. Kupfer- und Eisenstangen gibt es in verschiedenen Formen, darunter Eisenstangen mit Positionierungsstiften, Eisenstangen ohne Positionierungsstifte und Eisenstangen mit einer V-förmigen Nut am Ende, mit Längen von 30 ~ 90 mm. Die Köpfe der Eisenstangen können flach oder spitz sein. Eisenstangen mit Positionierungsstiften werden üblicherweise für die Bearbeitung runder Edelsteine verwendet, während Eisenstangen ohne Positionierungsstifte häufig für die Bearbeitung unregelmäßiger Edelsteine verwendet werden (Abbildung 6-12).

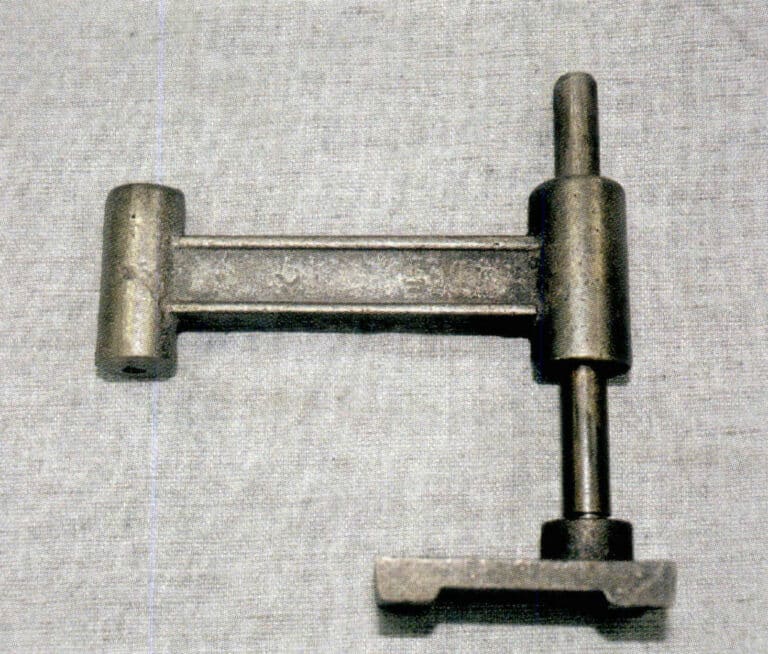

2.4 Werkzeuge zum Testen von Edelsteinen

Für das umgekehrte Andocken des Steins, nachdem die Bearbeitung der Edelsteinkrone abgeschlossen ist, nehmen Sie den Eisenstab aus dem Griff und legen ihn in die lange Nut auf einer Seite des Andockwerkzeugs. Nehmen Sie einen weiteren mit Klebstoff bestrichenen Eisenstab und docken Sie ihn sofort an die Krone der Schleifmarke am Andockwerkzeug an. Nach dem Aushärten des Klebstoffs schneiden Sie das ungeschliffene Ende des Eisenstabs mit einer Schere vom Klebstoff ab und schließen damit den Prozess des umgekehrten Steins ab (Abbildung 6-13). Hinweis: Dieses Andockwerkzeug und diese Methode werden häufig bei der Umkehrung von Steinen mit Einwegkleber verwendet.

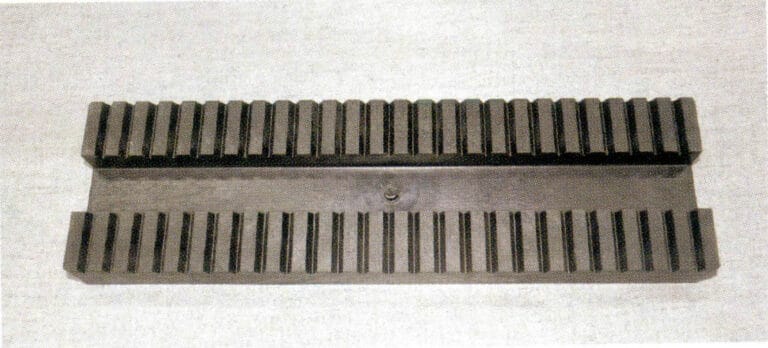

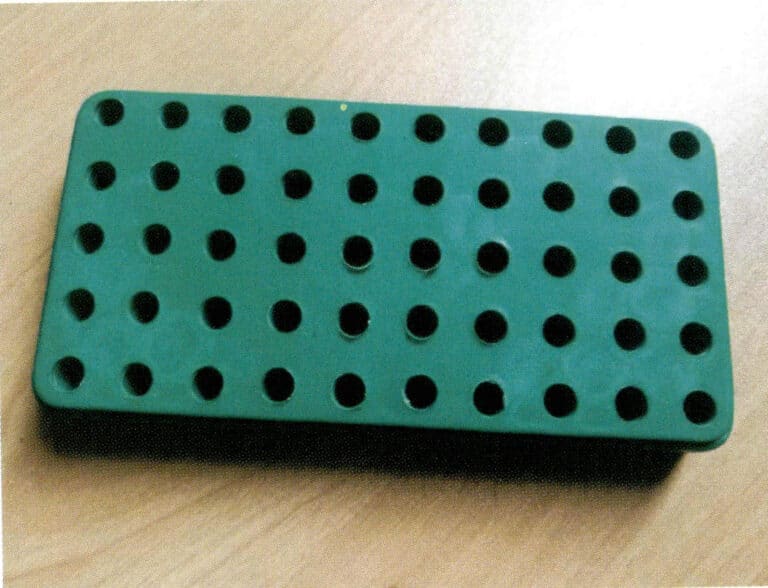

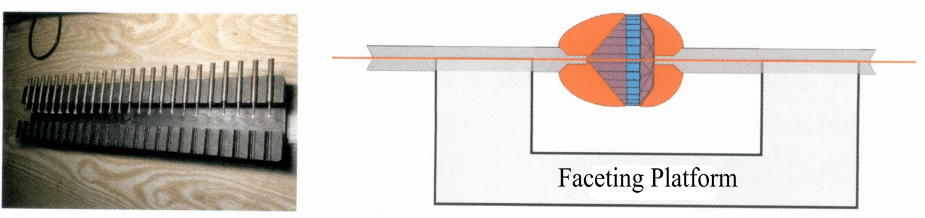

2.5 Einlegeplatte für Eisenstäbe

Nach dem Aufkleben der defekten Edelsteine werden diese zur Lagerung in die Plattenlöcher eingesetzt, was die Fließbandproduktion, die Produktklassifizierung und die Qualitätsprüfung erleichtert (Abbildung 6-14).

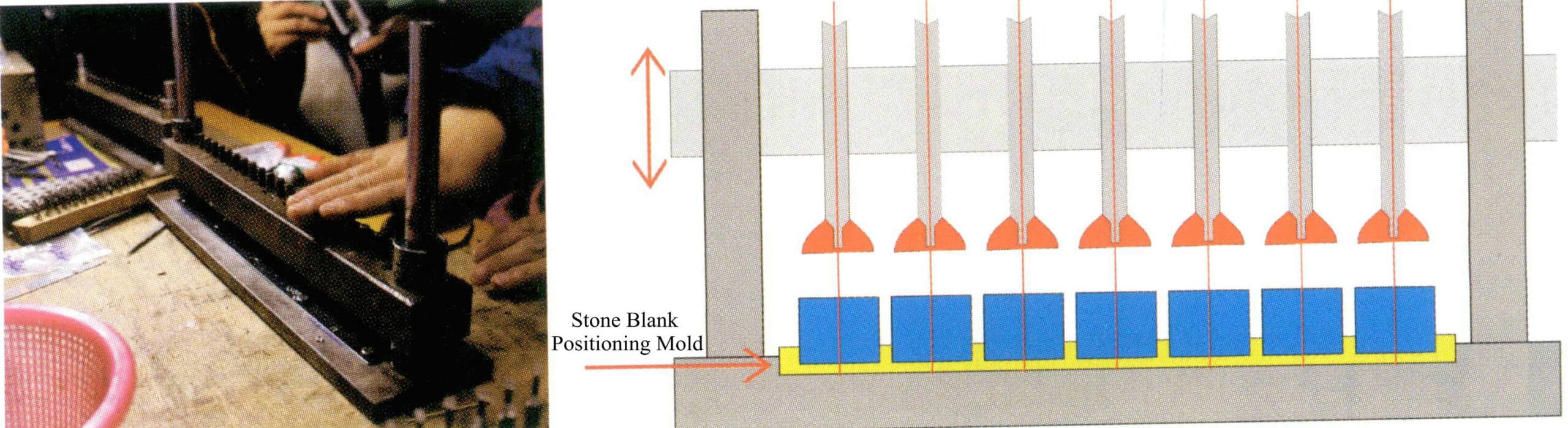

2.6 Großserienproduktion von Edelsteinklebstoffen, Edelsteinprüfgeräten und -prinzipien (Abbildungen 6-15 und 6-16)

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

3. Qualitätsanalyse von Edelsteinklebstoffen und Gegensteinen

Die Qualität der Edelsteinhaftung und die Qualität des Antisteins wirken sich auf die Qualität und Effizienz des nächsten Produktionsprozesses aus.

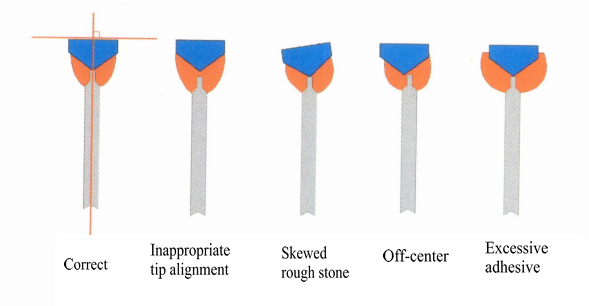

3.1 Schematische Analyse der Qualität der Edelsteinhaftung (Abbildungen 6-17, 6-18)

Abbildung 6-17 Schematische Analyse der Qualität der Edelsteinhaftung

Abbildung 6-18 Tatsächliches Klebebild

3.2 Analyse der Qualität der Edelsteinhaftung

- Die Klebstoffschicht sollte gleichmäßig und glatt sein. Zu viel Kleber beeinträchtigt den Schleifvorgang, während zu wenig Kleber dazu führen kann, dass der Kleber während des Schleifens bricht. Die Menge des verwendeten Klebers sollte sich nach der Größe des Steins richten.

- Achten Sie darauf, die Klebestange vor dem Auftragen des Klebstoffs vorzuwärmen; eine unzureichende Vorwärmtemperatur kann leicht zum Versagen des Klebstoffs führen.

- Flammklebstoff sollte nicht dazu führen, dass der Klebstoff raucht oder Feuer fängt. Wenn der Klebstoff raucht oder Feuer fängt, verkohlt die Klebstoffschicht und verliert ihre Leistungsfähigkeit. Erhitzen Sie ihn, bis er sich leicht flüssig anfühlt.

- Beim Verkleben von Steinrohlingen sollte die Design-Mittellinie des Edelsteinrohlings mit der Mittellinie des Klebestabs übereinstimmen, da es sonst bei der Verarbeitung zu schiefen Spitzen oder seltsam geformten Edelsteinen kommen kann.

- Beim Verkleben von Steinrohlingen sollte die Oberfläche des Edelsteinrohlings senkrecht zur Achse des Klebestabs stehen.

- Neu gebundene Edelsteine sollten nicht sofort zur Abkühlung in kaltes Wasser gelegt werden, da dies leicht dazu führen kann, dass die Edelsteine durch die plötzliche Abkühlung Risse bekommen.

- Beim Vorwärmen von Edelsteinrohlingen muss unbedingt auf eine gleichmäßige Erwärmung geachtet werden, da es sonst leicht zu thermischen Rissen kommen kann.

3.3 Häufige Qualitätsprobleme beim Binden von Edelsteinen

- Alterung des Edelsteinklebstoffs: Bei längerem Erhitzen entsteht weißer Rauch, was darauf hinweist, dass das Kolloid gealtert ist und die Klebekraft nachgelassen hat.

- Wenn die Edelsteinabfälle nicht ordnungsgemäß gereinigt werden und Ölflecken oder Rückstände aufweisen, beeinträchtigt dies ebenfalls die Qualität der Verklebung.

- Wenn der Edelsteinrohling oder der Klebestab nicht ausreichend vorgewärmt wird, können sich der Eisenstab und das Kolloid leicht lösen oder der Edelstein und das Kolloid eine falsche Haftung aufweisen, was zu Verformungen und Steinverlusten während der Verarbeitung führt.

- Wenn das Kolloid nicht gehärtet ist, sollte es zum Abkühlen und Aushärten auf eine spezielle Einsatzplatte gelegt werden; bei unsachgemäßer Handhabung können Edelsteinrohling und Eisenstab leicht dejustiert werden, was die Qualität des Endprodukts beeinträchtigt.

3.4 Beispiele für werkseitige Verklebung und Umkehrstein (Abbildung 6-19)

Manuelle Steinfassung und Facettierung Video

Video zum halbautomatischen Setzen und Facettieren von Steinen

3.5 Beispiele für vollautomatische Klebe- und Umkehrsteine (Abbildung 6-20)

(1) Vollautomatische Stein-Klebemaschine Prozessablauf

- Legen Sie den Steinabfall in die Formrille.

- Das Gas entzündet sich automatisch und erhitzt den Eisenstabkopf.

- Das Leimpulvertablett wandert zum Eisenstabkopf.

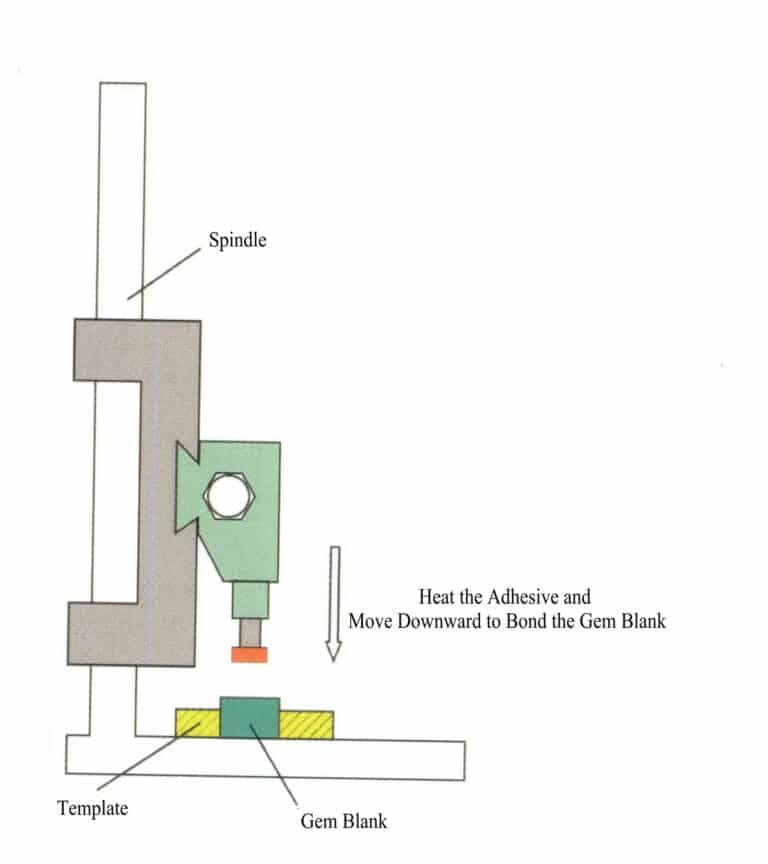

- Der Eisenstabkopf nimmt das Edelsteinleimpulver auf und schmilzt unter Hitzeeinwirkung (Abbildung 6-21).

- Die Leimpulverschale bewegt sich vom Eisenstabkopf weg.

- Der Eisenstabkopf des Edelsteinklebepulvers wird auf den Edelsteinrohling aufgesetzt (Abbildung 6-22).

- Warten Sie, bis das Edelsteinkolloid auf dem Edelsteinrohling geschmolzen ist, um die Verbindung zu vervollständigen.

(2) Vollautomatische Anti-Stein-Maschine Prozessablauf.

- Legen Sie den Aluminiumstreifen mit dem fertigen Kronenschliff unter die Klebesteinplattform [Abbildung 6-23(a)].

- Legen Sie den leeren Aluminiumstreifen darüber.

- Die automatische Gaszündung erhitzt den Stabkopf aus Aluminiumbandeisen.

- Die Schale mit dem Edelsteinleimpulver wandert zum Eisenstabkopf.

- Der Eisenstabkopf nimmt das Edelsteinleimpulver auf und schmilzt unter Hitzeeinwirkung.

- Die Leimpulverscheibe bewegt sich vom Eisenstabkopf weg.

- Der mit Edelsteinkleber bestrichene Eisenstabkopf senkt sich ab und trifft auf den polierten und gravierten Edelsteintisch [Abbildung 6-23(b)].

- Die obere Reihe bläst Luft ein, um den Edelsteinkleber zu kühlen. Nachdem der Edelsteinleim erstarrt ist, wird die untere Gasreihe eingeschaltet, um den Eisenstabkopf zu erhitzen [Abbildung 6-23(c)].

- Der obere Kopf der Eisenstange hebt sich und vollendet den Prozess der Steinentfernung.

Abschnitt III Schleifen und Polieren von facettierten Edelsteinen

1. Verarbeitungsmechanismus von superharten Materialien

Das Facettieren von Edelsteinen ist das Schleifen gleichmäßiger, kleiner, ebener Flächen auf der Grundlage der Rauheit des Edelsteins. Die Bearbeitung von Edelsteinmaterialien mit einer relativen Härte über fünf gilt als Hartstoffbearbeitung, und das Facettieren und Polieren von Edelsteinen auf einer Schleifscheibe ist im Wesentlichen Schleifen.

1.1 Anwendung der Oberflächenrauhigkeit in der Edelsteinbearbeitung

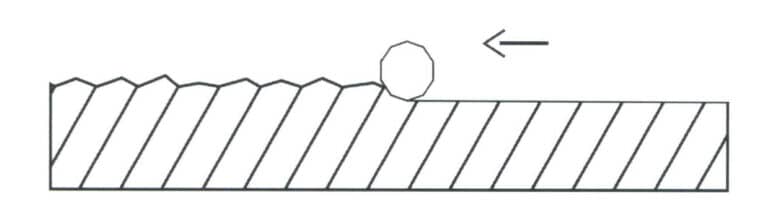

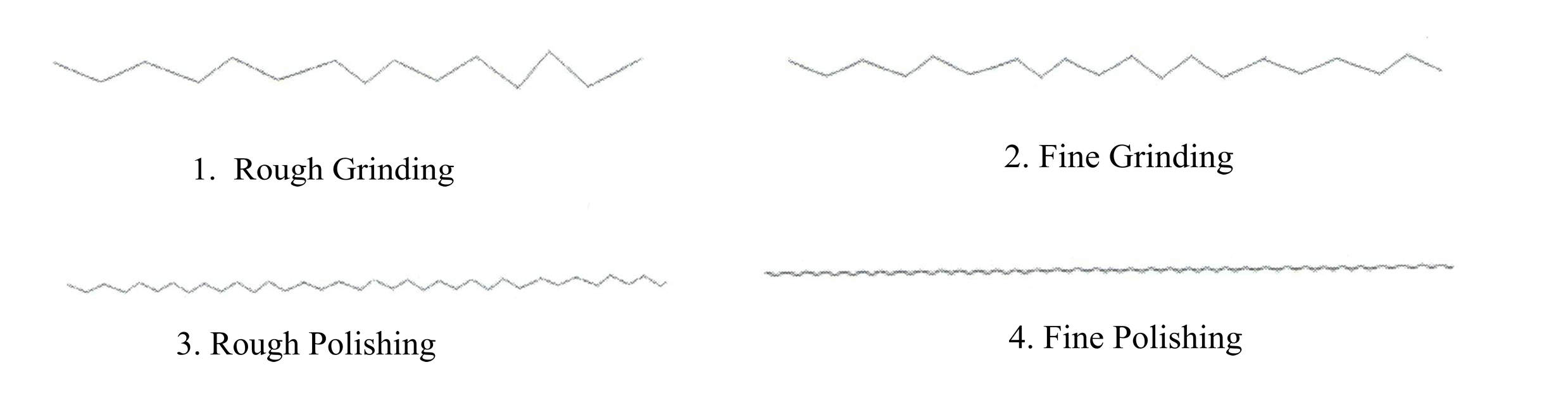

Bei der Bearbeitung von Edelsteinen wirkt das Schleifmittel auf die Oberfläche des Edelsteins ein, so dass sich Erhebungen und Vertiefungen bilden, vor allem durch einen "Pflugeffekt". Beim Schleifen werden grobe und feine Schleifmittel verwendet, und die durch grobe Schleifmittel gebildeten Spitzen und Täler unterscheiden sich von denen, die durch feine Schleifmittel gebildet werden. Dies erklärt, warum die Oberfläche von Edelsteinen, die mit groben Schleifmitteln bearbeitet wurden, rau ist. Ein vergrößertes Bild, das die Kratzer eines Sandkorns auf der Edelsteinoberfläche zeigt, veranschaulicht die Anwendung der Oberflächenrauhigkeit bei der Edelsteinbearbeitung. Abbildung 7-1 zeigt das Prinzip des Einzelkornschleifens, und Abbildung 7-2 zeigt die Rauheit von Schleifflächen mit unterschiedlich groben Schleifmitteln.

Bei der Analyse der Oberflächenrauheit liegt der Unterschied zwischen Polieren und Schleifen darin, dass das Polieren unter der Einwirkung feinerer Schleifpartikel erfolgt und der Polierprozess eine Fortsetzung des Schleifprozesses ist. In der Praxis hat sich gezeigt, dass die Oberflächenrauheit von Edelsteinen bei festen Parametern wie Edelsteinmaterial, Schleifscheibenmaterial, Schleifmittel und Maschinengeschwindigkeit bei der Edelsteinbearbeitung von der Größe und Form der Schleifpartikel abhängt.

1.2 Mechanismus des Schleifens und Polierens

Während des Schleif- und Poliervorgangs von Edelsteinen kommt es zu einer Strömung von Molekülen auf der Oberfläche des Schleif- und Poliermaterials, und beim Polieren treten folgende Phänomene auf

- Das Polierpulver wirkt auf die Oberfläche des Edelsteins wie ein "Pflug" und entfernt Bearbeitungsrückstände in der Größe der Polierpulverpartikel.

- Die thermische Druckbewegung des Polierpulvers führt zu einer Neuanordnung der Moleküle in der Oberflächenschicht des Edelsteins, wobei die erhöhte Temperatur eine entscheidende Rolle spielt.

- Hilfsstoffe wie Wasser oder Polieröl spielen beim Polieren eine chemische Rolle.

Bei der langjährigen Bearbeitung von Edelsteinen hat sich gezeigt, dass beim Polieren harter Materialien die mechanische Wirkung im Vordergrund steht, die rheologische Wirkung schwach ist und beim Polieren von Diamantpulver-Hartscheiben keine chemische Wirkung vorhanden ist. Allerdings kann die Zugabe einiger chemischer Mittel beim Polieren bestimmter Edelsteine die Poliergeschwindigkeit erhöhen; so erhöht beispielsweise die Zugabe von Flusssäure beim Polieren von synthetischem kubischem Zirkoniumdioxid die Poliergeschwindigkeit.

2. Schleifcharakteristiken von festen Schleifmitteln und losen Schleifmitteln

2.1 Der Schleifprozess von losen Schleifmitteln

Beim Polieren von Edelsteinen haften lose Schleifmittel an der Polierscheibe, und die Schleifmittel drücken gegen die Oberfläche des Edelsteins. Unter der Einwirkung der Vorschubkraft werden die Schleifpartikel fest gegen die Werkstückoberfläche gedrückt. Da die Härte der Schleifpartikel größer ist als die des Edelsteins, werden sie zusammengedrückt und verformt. Wenn die von den Schleifpartikeln ausgeübte Kraft die Bindungskraft zwischen den Edelsteinmolekülen übersteigt, löst sich ein Teil des Edelsteinmaterials vom Edelstein, was als Späne bezeichnet wird. Unter Druck und Schnittgeschwindigkeit bilden sich durch sich überschneidende Schnitte unzählige kleine Fragmente auf der Werkstückoberfläche. Durch die kontinuierliche Bewegung und den Druck der Schleifmittel werden diese Fragmente von der Edelsteinoberfläche "ausgegraben" und "weggeschoben".

2.2 Anwendungen von festen Schleifmitteln und losen Schleifmitteln beim Schleifen und Polieren von Edelsteinen

Es gibt ein Experiment: Ein Haufen Sand und ein Stück Sandpapier, welches rostet ein Messer schneller? Jeder würde Sandpapier sagen, weil es eine feste Reibung ist, während ein Sandhaufen eine rollende Reibung ist. Das Polieren von Edelsteinen auf einer Polierscheibe beweist diesen Punkt ebenfalls; die Praxis zeigt, dass die Verwendung eines Papiertuchs zum Abwischen der Polierscheibe die Rollreibung des in das weiche Material der Polierscheibe gepressten Polierpulvers in eine feste Reibung umwandelt, wodurch die Poliergeschwindigkeit effektiv erhöht wird. Dies veranschaulicht die Anwendung von Papiertüchern beim Polieren von Edelsteinen.

Das Schleifen von Edelsteinfacetten erfolgt beispielsweise auf einer feststehenden Schleifscheibe, auf der die Schleifpartikel mit einem Bindemittel fixiert sind und den Edelstein schleifen. Die Schleifpartikel erzeugen einen "Pflugeffekt" auf der Oberfläche des Edelsteins, und da die Schleifpartikel diesen "Pflugeffekt" kontinuierlich ausführen, fallen Risse und Ablagerungen auf der Edelsteinoberfläche ab und bilden eine neue raue Oberfläche. Das Polierpulver auf der Polierscheibe ist ein loses Schleifmittel; die Praxis zeigt, dass die Verwendung eines Papiertuchs, um das Polierpulver in den Körper der Polierscheibe zu drücken, das Polierpulver in der Basis der Polierscheibe in einer eingebetteten Form fixiert, eine feste Reibung erzeugt, was zu einer gewissen Erhöhung der Poliergeschwindigkeit und Effizienz führt.

3. Analyse der Effizienz der Edelsteinverarbeitung

3.1 Der Zusammenhang zwischen Schleifmittelpartikeln und Wirkungsgrad

Je gröber die Schleifpartikel, desto tiefer die Vertiefungen und desto schneller der Schnitt, was zu einer höheren Schleifleistung, aber einer raueren Oberfläche führt. Feinere Schleifpartikel führen zu langsameren Schleifgeschwindigkeiten und einer glatteren Oberfläche des Edelsteins.

3.2 Der Zusammenhang zwischen Schleifmittelhärte und Effizienz

Mit zunehmender Härte des Schleifmittels nimmt auch die Tiefe der entstehenden Vertiefungen zu. Beim Schleifen von Edelsteinen darf der Druck des Edelsteins auf die Scheibe die Druckfestigkeit der Schleifpartikel nicht überschreiten; wird diese überschritten, brechen die Schleifpartikel.

Mit zunehmender Druckfestigkeit der Schleifpartikel nimmt die Abnutzung des Edelsteins zu, und die Schadschicht wird entsprechend tiefer.

3.3 Der Zusammenhang zwischen Scheibengeschwindigkeit und Effizienz

Eine Erhöhung der Spindeldrehzahl der Werkzeugmaschine unter den gleichen Bedingungen verringert die Oberflächenrauheit des Werkstücks. Die aktuelle Geschwindigkeit beträgt 3000 U/min, und die lineare Geschwindigkeit beträgt 20~35 m/s.

3.4 Der Zusammenhang zwischen Schleifscheibenmaterial und Effizienz

Der Druck der Schleifscheibe und die Geschwindigkeit der Werkzeugmaschine haben keinen Einfluss auf die Tiefe der Edelsteinaussparungsschicht.

Der Durchmesser der Schleifscheibe beträgt etwa 300 mm, mit hoher linearer Geschwindigkeit und erheblichem Rundlauf der Schleifscheibe.

3.5 Der Zusammenhang zwischen der Konzentration des Polierpulvers und der Effizienz

Zu viel Polierpulver erhöht die Anzahl der Polierpulverpartikel für das Polieren von Edelsteinen, was zu einem geringeren durchschnittlichen Druck auf das Polierpulver und einer schlechten Oberflächenglätte führt.

3.6 Der Zusammenhang zwischen dem Druck der Polierscheibe und der Effizienz

Der Druck der Polierscheibe beim Polieren von Korund beträgt 0,2 ~ 0,3kgf/cm2.

Der Druck der Polierscheibe beim Polieren von Achat beträgt 0,15-0,2kgf/cm2.

Ein hoher Schleifscheibendruck erhöht die Vorschubgeschwindigkeit und macht Edelsteine anfällig für Rissbildung (wenn der ausgeübte Druck die Festigkeit der Schleifpartikel übersteigt, so dass sie brechen und feiner werden).

Das Material der Schleifscheibe ist weich, was dazu führt, dass nur eine geringe Kraft auf das Werkstück übertragen wird und sich eine beschädigte Schicht mit geringer Tiefe bildet. Daher sollten für das feinere Schleifen und Polieren von Edelsteinen Schleifscheiben aus weicheren Materialien verwendet werden.

- Der Druck der Schleifscheibe hat nichts mit der Bearbeitungstiefe zu tun, sondern nur mit der Effizienz.

- Die Rotationsgeschwindigkeit der Schleifscheibe hat nichts mit der Bearbeitungstiefe zu tun, sondern nur mit der Effizienz.

4. Ausrüstung und Werkzeuge für die Bearbeitung von facettierten Edelsteinen

4.1 Ausrüstung für die Bearbeitung von facettierten Edelsteinen

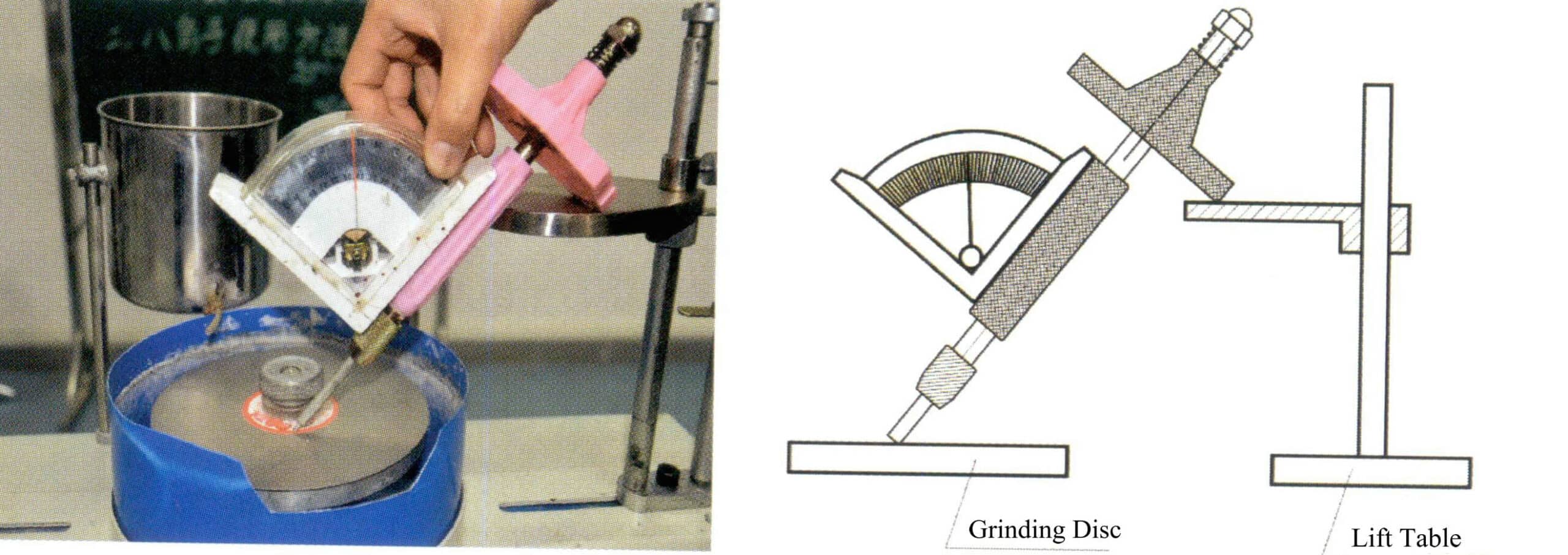

(1) Duale Handfacettiermaschine mit normalem Winkel (Abbildung 7-3)

Standard-Edelsteinmaschine Video

(2) CNC-Hubtisch-Facettiermaschine (Abbildung 7-4)

(3) Doppelscheiben-Roboter mit Facettenschliff (Abbildung 7-5)

4.2 Tischgravur- und Polierwerkzeuge

(1) Druckwerkzeug

Die Werkzeuge zum Schleifen und Polieren von Edelsteinen sind in Abbildung 7-6 dargestellt, und die Funktionsweise der Schleif- und Polierplatte ist in Abbildung 7-7 zu sehen. Das Funktionsprinzip der Presse ist in Abbildung 7-8 dargestellt.

Video zur Edelsteinbearbeitung am Tisch

(2) Die 45°-Presse

Die 45°-Druckvorrichtung ist in Abbildung 7-9 dargestellt, und das Funktionsprinzip der 45°-Druckvorrichtung ist in Abbildung 7-10 dargestellt.

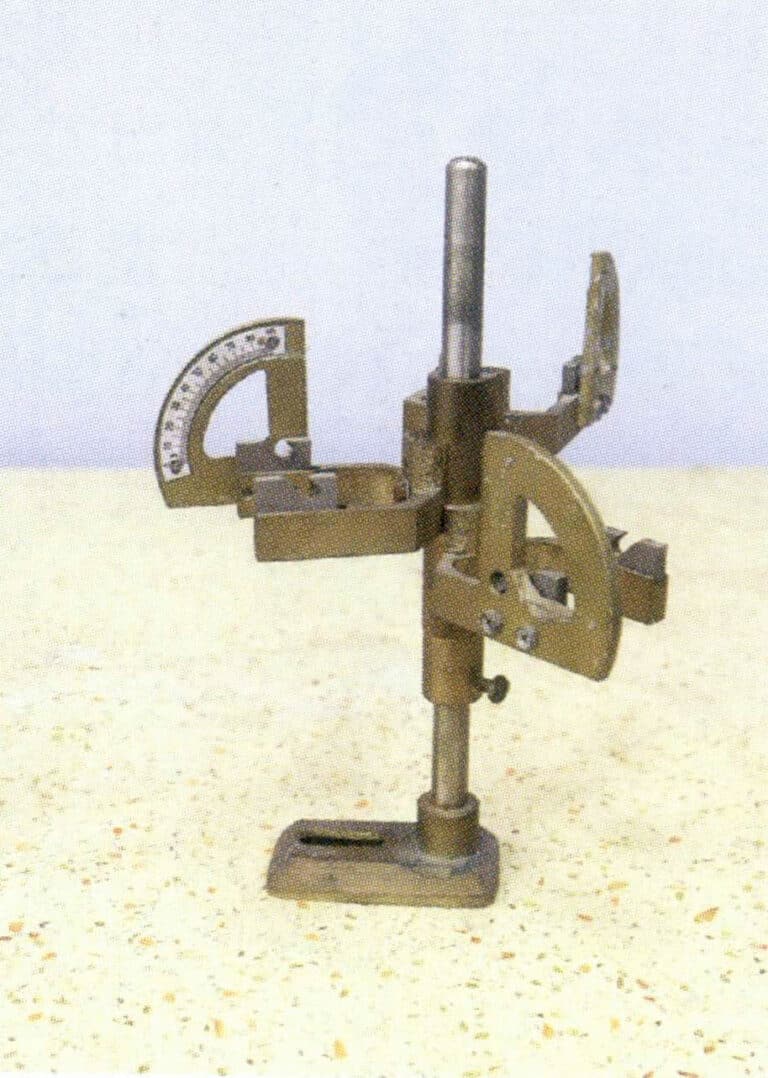

4.3 Werkzeug zum Einstellen des Gravurwinkels für Edelsteine

- Hebebühne mit Positionierungsvorrichtung (Abbildung 7-11).

- Hebebühne für Lotusblumen (Abbildung 7-12).

- Drehbare Positionierungshebebühne Trident (Abbildung 7-13).

- Gestaffelte Hebebühne (Abbildung 7-14).

- Gem CNC-Hebebühne (Abbildung 7-15).

- Gem-Schleifwinkelmessgerät und Schema (Abbildung 7-16).

Abbildung 7-11 Hebebühne mit Positioniervorrichtung

Abbildung 7-12 Hebebühne zur Positionierung der Lotusplatte

Abbildung 7-13 Drehbare Positionierungshebebühne Trident

Abbildung 7-14 Hebebühne mit Waage

Bild 7-15 Gem CNC-Hebebühne

4.4 Werkzeug zur Einstellung des Edelsteinschneidewinkels

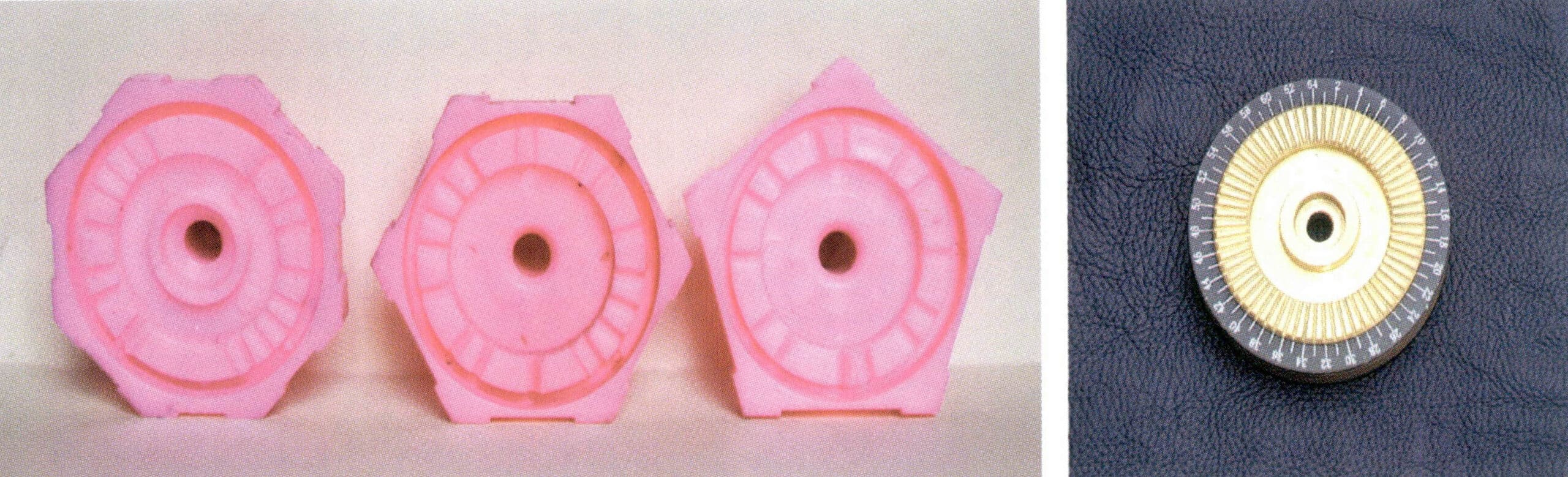

(1) Achteckige Halterung und Struktur (Abbildung 7-17)

Video zur Montage und Demontage des achteckigen Schraubenschlüssels und des Roboterarms

(2) Mechanische Halterung und Aufbau (Abbildung 7-18)

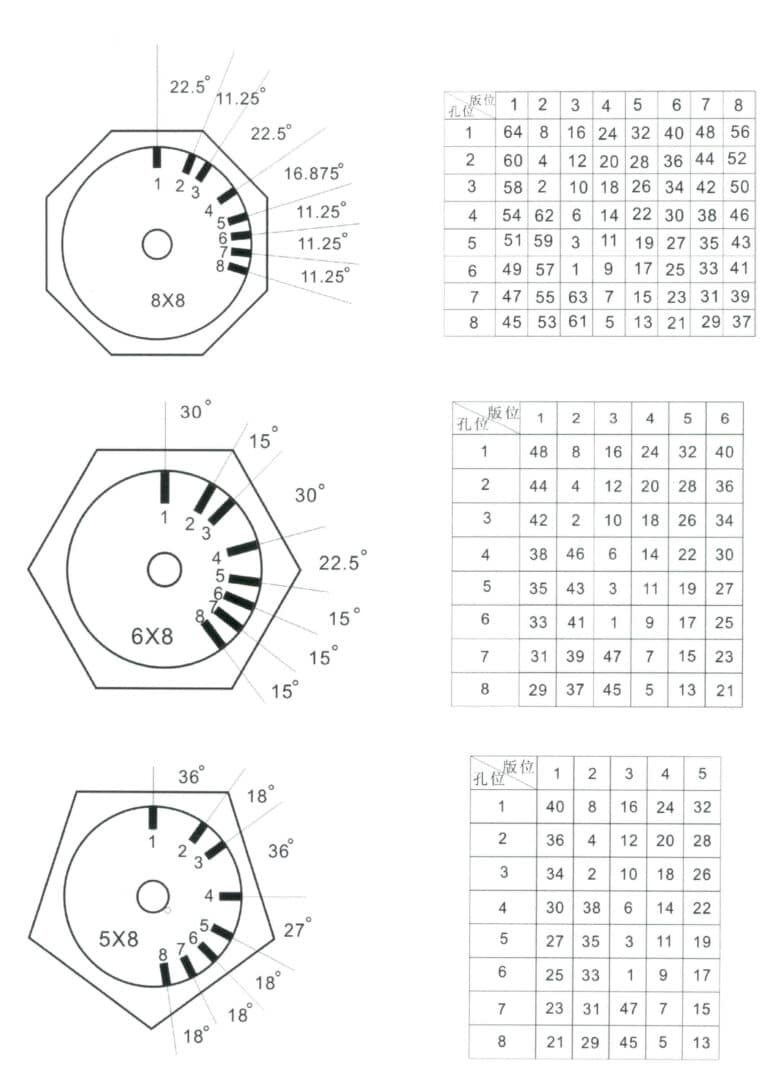

4.5 Die Schleifbeziehung zwischen dem mechanischen Halter und dem achteckigen Halter

Mit dem achteckigen Halter können alle Formen von Edelsteinen auf der Basis von 8 (als acht Basen bezeichnet) bearbeitet werden, was dem mechanischen Halter mit 64 Teilungen (8×8) entspricht. Mit dem sechseckigen Halter können Edelsteine auf der Basis von 6 geschnitzt werden, was dem mechanischen Halter mit 48 Unterteilungen (6×8) entspricht. Mit dem fünfeckigen Halter können Edelsteine auf der Basis von 5 geschliffen werden, was dem mechanischen Halter mit 40 Teilungen (5×8) entspricht, wie in Abbildung 7-19 dargestellt.

4.6 Das Verhältnis der Schleifumwandlung zwischen dem mechanischen Halter und dem achteckigen Halter (Abbildung 7-20)

4.7 Messung von Edelstein-Schleifwinkeln und Umrechnung der Hubtischhöhe (Abbildung 7-21, Tabelle 7-1)

Tabelle 7-1 Umrechnungstabelle für Winkel und Höhe

| Winkel L(° ) | Länge L( mm) | |||||

| 155 | 160 | 165 | 170 | 175 | 180 | |

| Höhe H( cm) | ||||||

| 10 | 145.7 | 150.6 | 155.5 | 160.5 | 165.4 | 170.3 |

| 15 | 139.4 | 144.2 | 149.0 | 153.9 | 158.7 | 163.5 |

| 20 | 132.0 | 136.7 | 141.4 | 146.1 | 150.8 | 155.5 |

| 25 | 123.6 | 128.1 | 132.6 | 137.2 | 141.7 | 146.2 |

| 30 | 114.2 | 118.6 | 122.9 | 127.2 | 131.6 | 135.9 |

| 35 | 104.0 | 108.1 | 112.2 | 116.3 | 120.4 | 124.5 |

| 40 | 93.0 | 96.9 | 100.7 | 104.5 | 108.3 | 112.2 |

| 45 | 81.3 | 84.9 | 88.4 | 91.9 | 95.5 | 99.0 |

| 50 | 69.0 | 72.2 | 75.4 | 78.6 | 81.8 | 85.1 |

| 55 | 56.1 | 59.0 | 61.9 | 64.7 | 67.6 | 70.5 |

| 60 | 42.9 | 45.4 | 47.9 | 50.4 | 52.9 | 55.4 |

5. Beispiele für das Schnitzen und Polieren von Edelsteinen

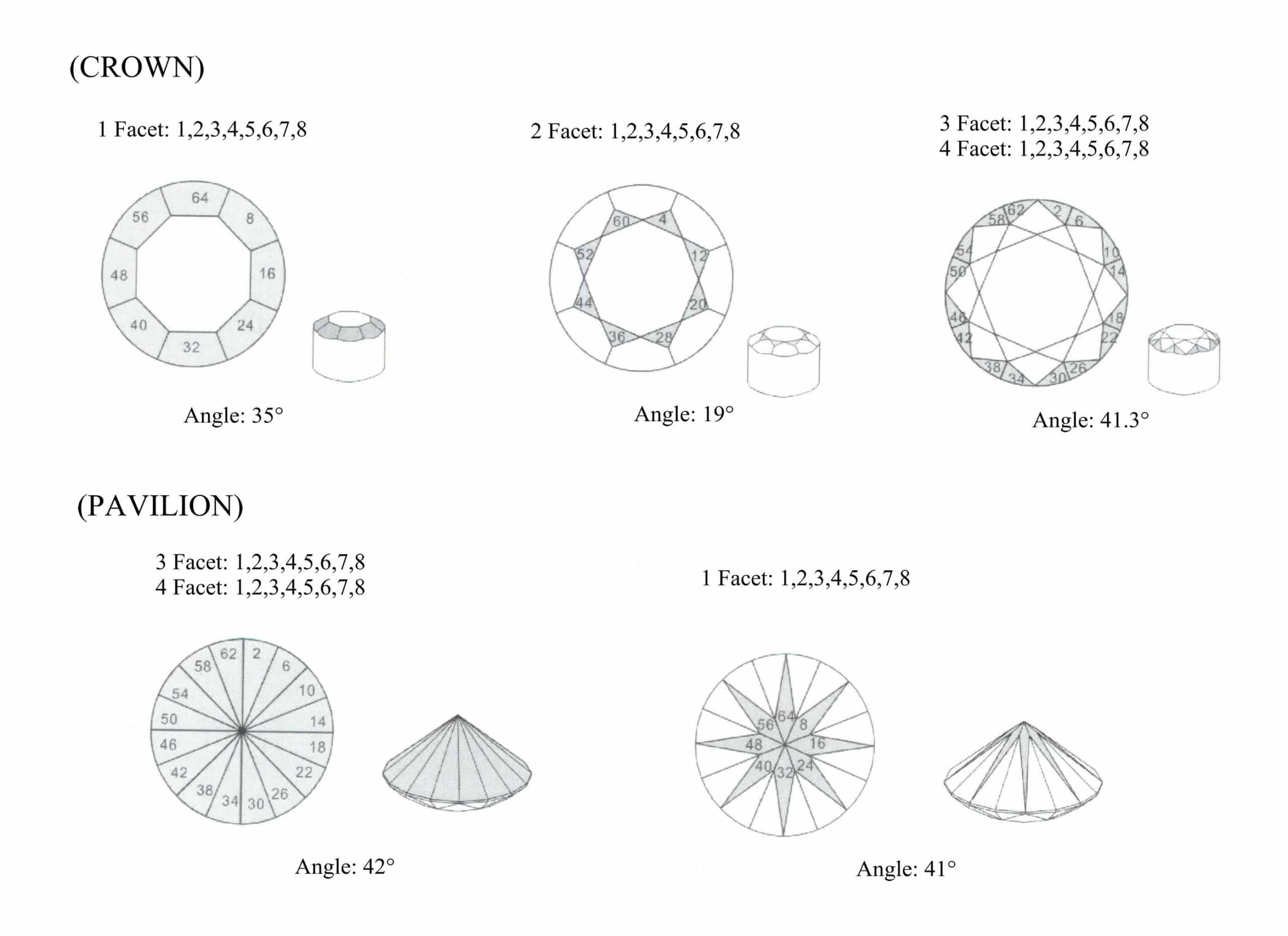

(1) Standard-Rundbohrer-Typ (Abbildung 7-22)

Standard Rund Brillant Pavilion Läppen Video

Standard Rund Brillant Pavilion Polieren Video

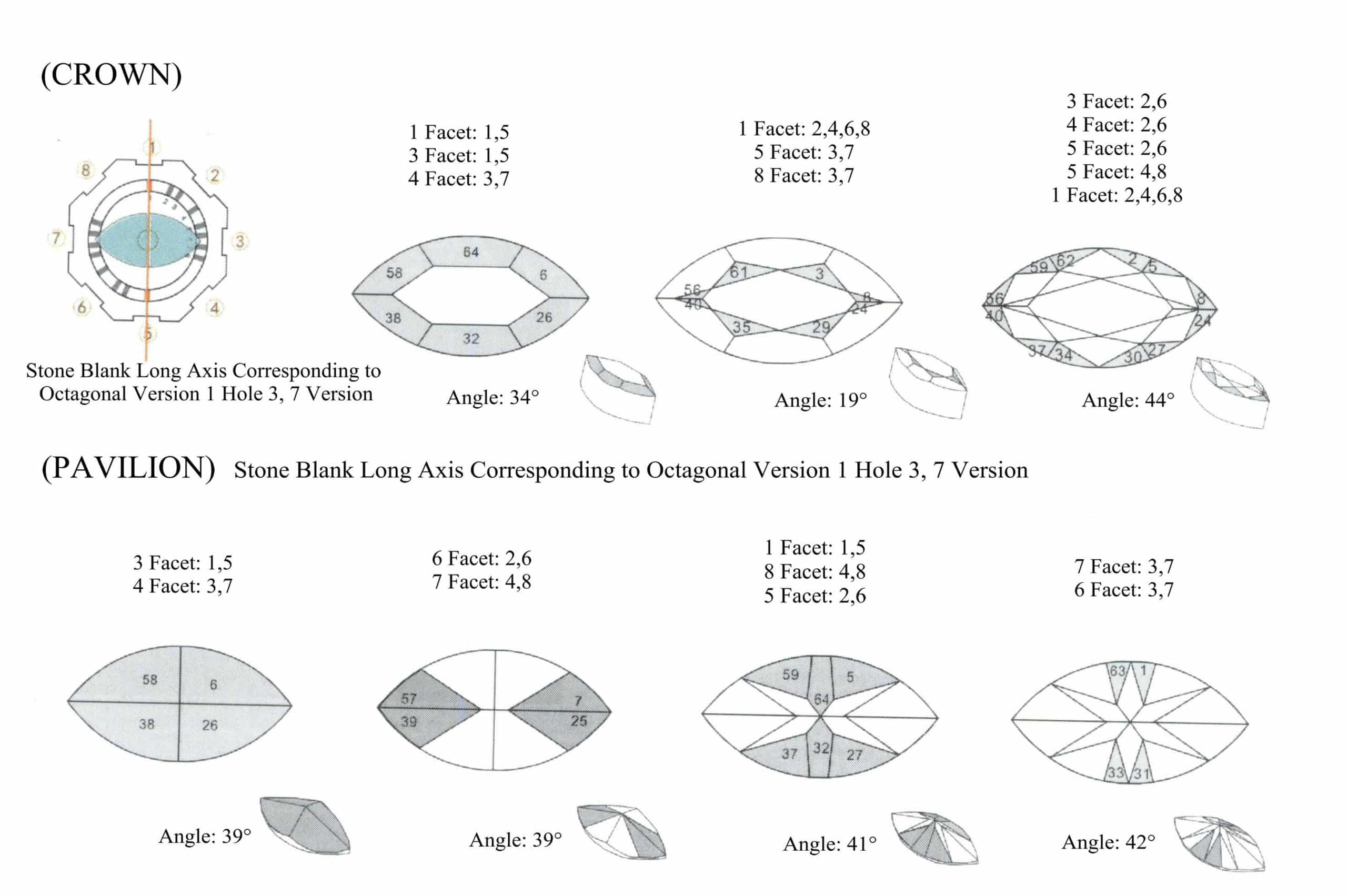

(2) Marquise-Form (Abbildung 7-23)

(3) Ei (oval) Form (Abbildung 7-24)

.png)

.png)

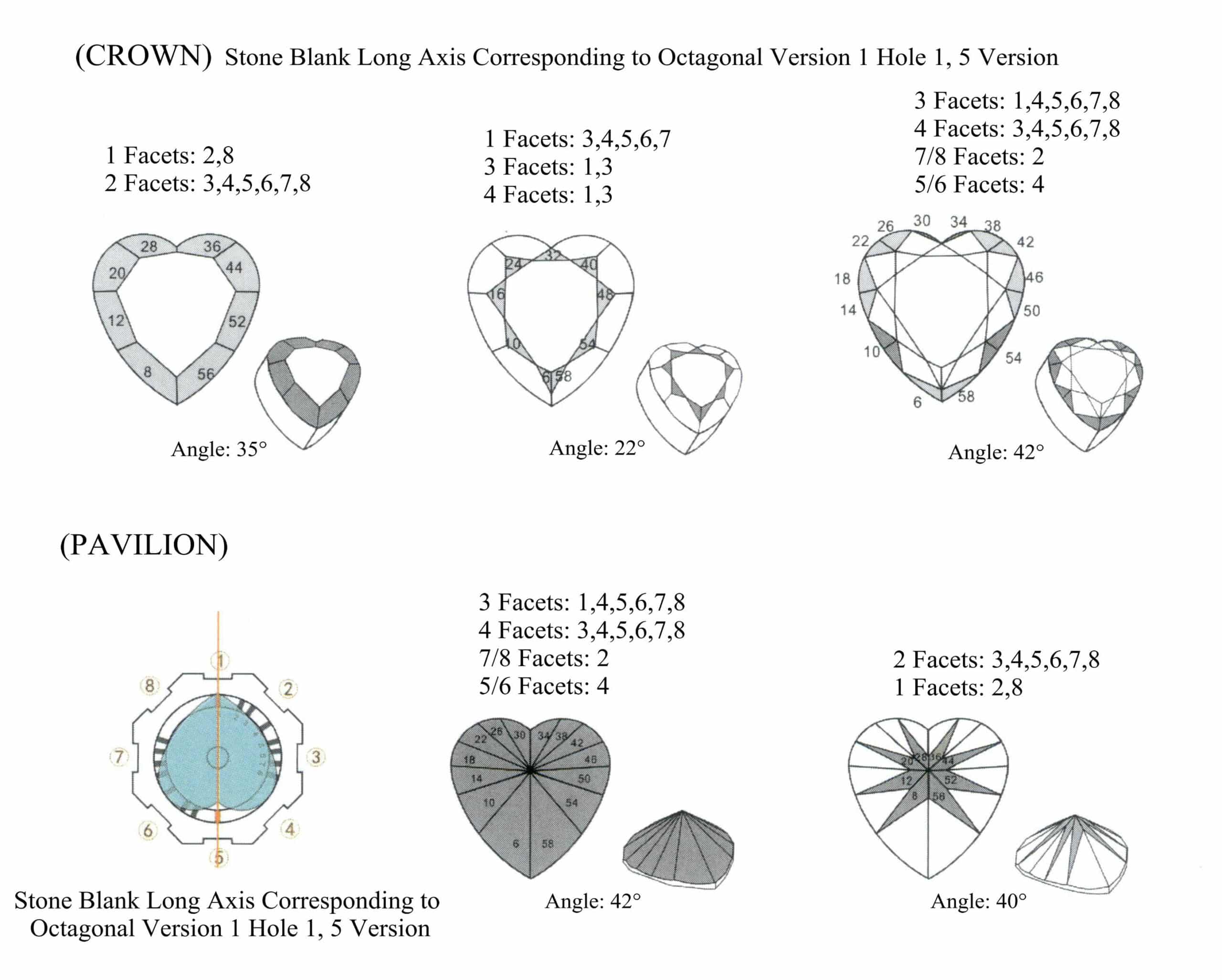

(4) Herzform (Abbildung 7-25)

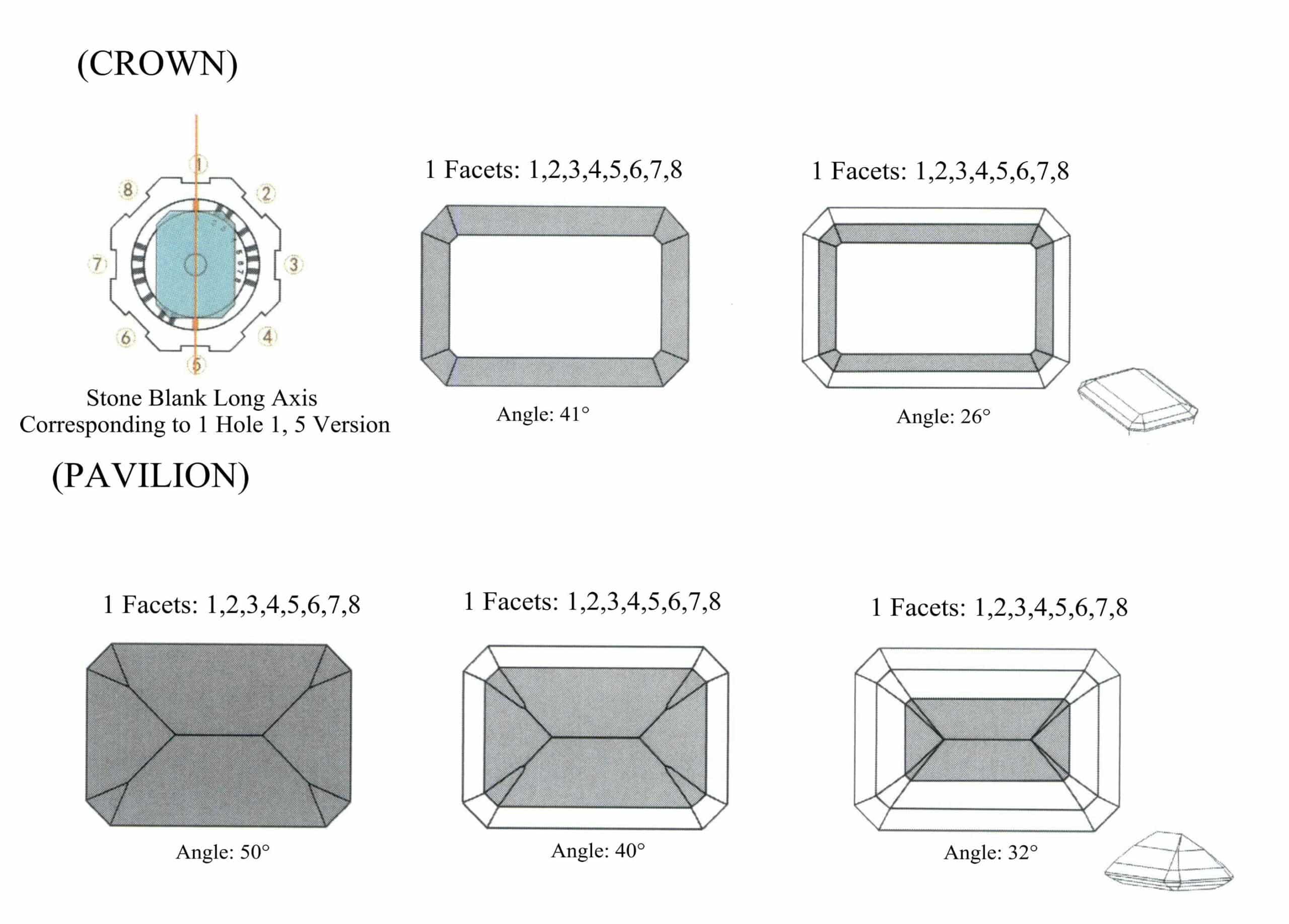

(5) Smaragdschliff (Abbildung 7-26)

(6) Prinzessin Quadratisch schneiden (Abbildung 7-27)

(7) Birnenform (Wassertropfenform) (Abbildung 7-28)

6. Hilfsstoffe in der Edelsteinbearbeitung

(1) Die Rolle des Wassers bei der Verarbeitung von Edelsteinen

- Beim Schneiden und Schleifen von Edelsteinen ist ausreichend Feuchtigkeit erforderlich, um die Edelsteine zu kühlen und eine Überhitzung des Rohmaterials zu verhindern, die zu Rissen führen kann.

- Beim Schneiden und Schleifen von Edelsteinen ist ausreichend Feuchtigkeit erforderlich, um die Edelsteine zu kühlen und eine Überhitzung des Edelstein-Rohmaterials zu vermeiden, die zu einer kolloidalen Erweichung führen kann.

- Waschen Sie das beim Schneiden und Schleifen entstandene Pulver ab.

(2) Die Rolle des Schleifpapiers bei der Edelsteinbearbeitung

- Drücken Sie das Polierpulver in den Boden der Scheibe.

- Reparieren Sie die Scheibe.

- Gleichen Sie das Pulver in der Scheibe aus.

- Kratzen Sie das überschüssige Polierpulver und die Rückstände vom Polieren ab.

(3) Die Rolle des Polieröls bei der Bearbeitung von Edelsteinen.

- Polierpulver zum Verblenden.

- Wirkt als Schmiermittel zum Schutz des Polierpads.

- Sorgt für eine gleichmäßige Verteilung des Polierpulvers auf dem Pad.

(4) Die Rolle von Toilettenpapier beim Polieren von Edelsteinen.

- Wischen Sie das überschüssige Öl von dem Polierkissen ab.

- Entfernen Sie das Polierpulver, das sich auf der Oberfläche der Polierscheibe befindet.

- Drücken Sie das Polierpulver in den Polierscheibenkörper, um eine feste Reibungspolitur zu erreichen.

7. Das Gravieren und Schleifen von Millennium-Edelsteinen

Der Millennium-Edelstein-Stil, auch als konkaver Edelstein-Stil bekannt, ist eine Bearbeitungsmethode, die sich aus der Bearbeitungsmethode für facettierte Edelsteine entwickelt hat. Der Unterschied zwischen den beiden Verfahren besteht darin, dass bei der Bearbeitung von facettierten Edelsteinen eine flache Schleifscheibe mit Diamantpulver verwendet wird und das Polieren mit einem harten Polierstab aus einer Zinklegierung in Kombination mit Diamantpulver erfolgt, wodurch eine Reihe von konkaven, bogenförmigen kleinen Oberflächen entsteht.

Bei der Millennium-Edelsteinform wird eine Reihe bogenförmiger kleiner Flächen verarbeitet, die das Licht sammeln und reflektieren können, so dass das Licht und die Feuerfarbe, die vom Inneren des Edelsteins reflektiert werden, stärker sind als bei facettierten Edelsteinen. Wenn der Edelstein gedreht wird, funkelt und leuchtet er brillant, was ihn attraktiv macht und zum beliebtesten Edelsteinstil von heute macht.

7.1 Millennium-Edelsteinbearbeitungsgeräte (Abbildung 7-29)

7.2 Millennium Edelsteinverarbeitungstechnologie

(1) Schneiden und Formen

Je nach Produktionsanforderungen wird zunächst mit einer Schneidemaschine dreieckiges Material ausgeschnitten und anschließend auf einer halbautomatischen Rundmaschine zu Rohmaterial in der gewünschten Größe geformt.

(2) Klebestein

Halten Sie den mit Edelsteinkleber bestrichenen Edelstein-Klebestab unter einen Bunsenbrenner, um ihn zu erhitzen, damit der Edelsteinkleber backt, schmilzt und weich wird. Befestigen Sie dann das Edelstein-Rohmaterial an dem Klebestab. Die Größe des Klebstoffs auf dem Stab kann anhand der Größe des Edelsteinstils bestimmt werden; für größere Edelsteine verwenden Sie einen größeren Klebstoff, für kleinere Edelstein-Rohmaterialien einen kleineren Klebstoff.

Nachdem der Edelstein an der Klebestange befestigt ist, prüfen Sie, ob die Mittellinie des Edelsteins mit der Mittellinie der Klebestange übereinstimmt oder ob zu viel Kleber vorhanden ist. Falls Probleme auftreten, sollten sie umgehend behoben werden.

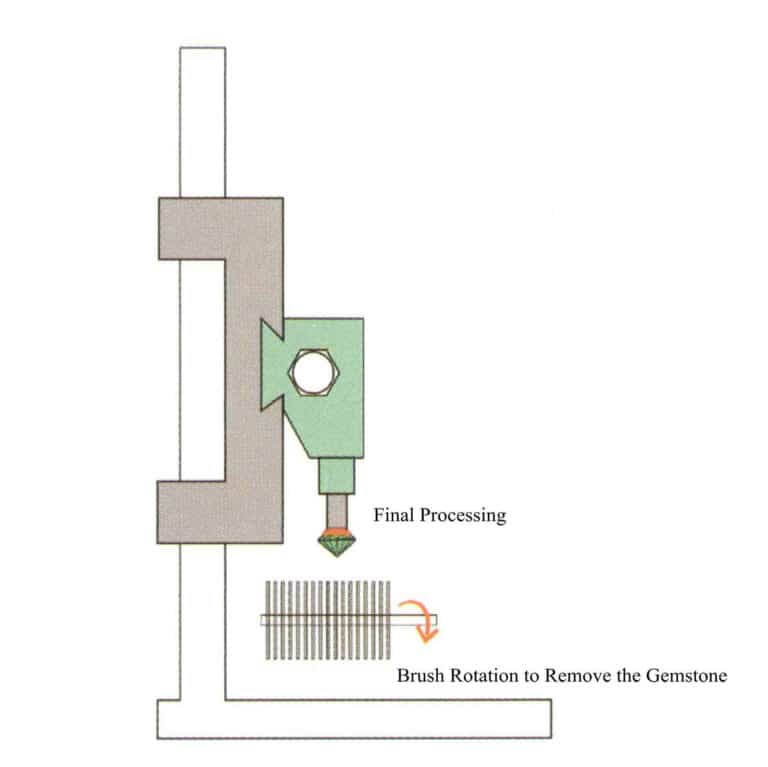

(3) Schnitzen und Polieren von Edelsteinen

Könnten Sie den Edelstein, nachdem er auf der Stange montiert ist, in den Roboterarm einsetzen? Um die Effizienz des Schnitzens des fertigen Produkts zu beschleunigen, wird eine Standard-Edelsteinmaschine verwendet, um die flache Oberfläche mit einer 320 #-Schleifscheibe entsprechend dem Schnitzmuster der runden bohrerförmigen Krone zu bearbeiten. Setzen Sie einen 800 # Diamantpulverstab auf das Bohrfutter der Hohlkehlmaschine, starten Sie die Hauptmaschine und den Mikromotor und schnitzen Sie kleine konkave Bogenflächen nach dem kreisförmigen Schnitzmuster auf der Hohlkehlmaschine. Verwenden Sie während der Bearbeitung unbedingt einen in Wasser getränkten Schwamm zur Kühlung, um zu verhindern, dass der Edelstein während der Bearbeitung durch die Hitze Risse bekommt.

Nach Beendigung des Schleifvorgangs: Ersetzen Sie ihn durch einen Polierstab aus Zinklegierung, verwenden Sie Diamantpolierpulver und wiederholen Sie den Schleifvorgang, um das Polieren der Krone abzuschließen.

Nach dem Schleifen und Polieren der Edelsteinkrone kann der Edelstein von der Klebestange entfernt, umgedreht und für das Schleifen und Polieren des Pavillons wieder an der Klebestange befestigt werden.

7.3 Die wichtigsten technischen Aspekte der Verarbeitungsanlagen für Millennium-Edelsteine

Millennium Worker Edelstein-Stil Verarbeitung in den Prozess erfordert qualifizierte Fähigkeiten, sondern auch in den Leistungsanforderungen der Ausrüstung ist auch hoch, die wichtigsten technischen Fragen sind die folgenden Punkte.

- Der Bearbeitungsmotor arbeitet mit zwei Geschwindigkeiten, die je nach Größe der Edelsteine unterschiedlich hoch sind. Eine niedrige Geschwindigkeit wird für kleine Edelsteine verwendet, während eine hohe Geschwindigkeit für große Edelsteine verwendet wird, wobei die Motordrehzahl für eine optimale Leistung zwischen 5000~6000r/min gesteuert wird. Bei dieser Geschwindigkeit haben die polierten Edelsteine eine gute Helligkeit und eine hohe Effizienz.

- Die Geschwindigkeit des Mikromotors ist auf 20 Umdrehungen pro Minute geregelt, um die Präzision und Effizienz des Gravierens und Polierens zu gewährleisten. Der Mikromotor treibt die Mikro-Werkbank hauptsächlich in einer Hin- und Herbewegung an. Ist die Geschwindigkeit zu hoch, führt dies zu einem erheblichen Aufschaukeln der Mikro-Werkbank, was die Präzision der Gravur und des Polierens beeinträchtigt, während eine zu langsame Geschwindigkeit die Arbeitseffizienz beeinträchtigt.

- Beim Gravieren von Edelsteinen müssen diese in die Halterung eingesetzt werden, die die Edelsteine an der Achse des Rundstabs ausrichtet und so eine einheitliche Größe der gravierten Facetten gewährleistet. Da der Durchmesser des Rundstabs klein ist, verringert jede Verschiebung die Präzision der konkaven Facetten, was zu ungleichmäßigen Größen der gravierten Facetten führt.

- Die Mittellinie der Bewegung der Mikro-Werkbank muss parallel zur Mittellinie der Spindel verlaufen; andernfalls erscheinen die erzeugten konkaven Facetten schief oder deformiert.

Wenn die Bearbeitungsmethoden für Edelsteine im Millennium-Stil unterschiedlich sind, entstehen verschiedene Millennium-Stile; bei einigen sind sowohl die Krone als auch der Pavillon als gewölbte Flächen bearbeitet, bei anderen ist die Krone mit kleinen flachen Facetten und der Pavillon als gewölbte Fläche bearbeitet. Die Stile wechseln ständig, z. B. sternförmig, strahlenförmig, chrysanthemenförmig, spiralförmig usw., die sowohl modisch als auch tiefgründig wirken und in Verbindung mit dem blendenden Glanz der Edelsteine bei den Verbrauchern sehr beliebt sind.

8. Beispiele aus der Fabrikproduktion

(1) Einzelner Edelsteinzusatz

CNC-Edelsteinbearbeitung Video

(2) Mechanische automatische Addition einzelner Edelsteine

Video zur manuellen Bearbeitung einzelner Edelsteine in einer Fabrik