Was sind die wichtigsten Metallbearbeitungstechniken für das Schmuckhandwerk?

Grundlegende Metallverarbeitungsarbeiten

Einleitung:

Meistern Sie die Kunst der Metallschmuckherstellung mit unserem umfassenden Leitfaden. Vom Schneiden und Sägen bis zum Feilen und Formen behandeln wir die Grundlagen der Metallverarbeitung. Lernen Sie die entscheidenden Schritte des Bohrens und Formens sowie die wesentlichen Prozesse des Glühens und Abschreckens für eine bessere Verarbeitbarkeit von Metall. Entdecken Sie das Säurewaschen für eine saubere Schiefertafel und Schweißtechniken für sichere Verbindungen. Sie erfahren, wie Sie durch Biegen, Hämmern und Kuppeln verschiedene Schmuckstücke herstellen können. Tipps zum Polieren und Schwabbeln sorgen für ein professionelles, fertiges Aussehen. Maßgeschneidert für Schmuckgeschäfte, Ateliers, Marken, Einzelhändler, Designer, E-Commerce-Plattformen und Maßanfertiger.

Serie Puppenmuseum, zerknitterte handwerkliche Ohrringe, Messing, Barockperlen, Meeresbambuskoralle, Zirkon, usw.

Inhaltsübersicht

Abschnitt I Schneiden von Metall

Bei der Herstellung von Schmuck werden im Allgemeinen drei Arten des Schneidens von Metall unterschieden: Beschneiden, Schneiden und Sägen.

1. Beschneiden

Wir können uns Metallbleche wie Papier vorstellen und Werkzeuge wie Handscheren und Schneidezangen verwenden, die Metall zum Beschneiden schneiden können. Es ist wichtig zu beachten, dass dieses direkte Schneiden nur für dünnere Bleche und Drähte geeignet ist und dass sich das Metall beim Schneiden verformen kann.

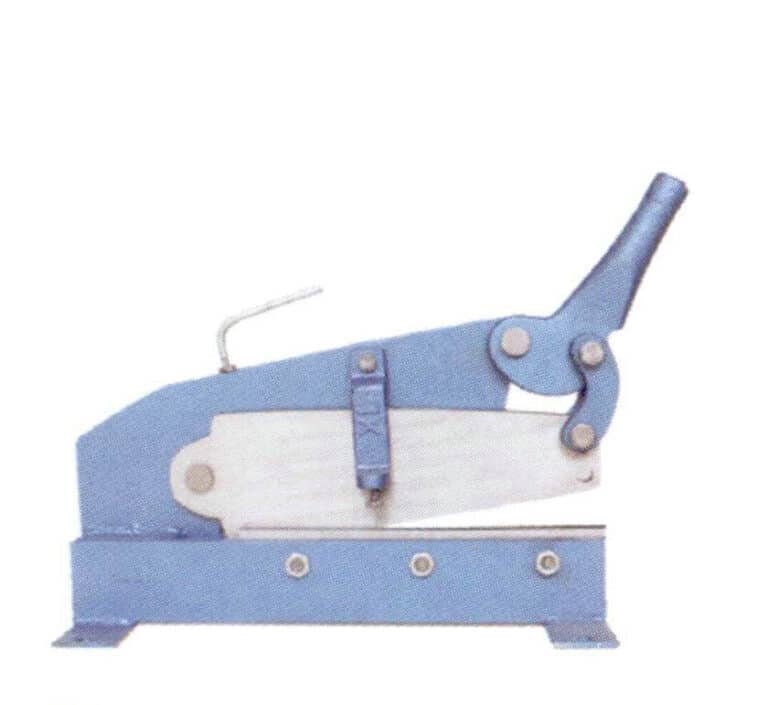

2. Schneiden

Durch den Einsatz von Maschinen zum Schneiden von Metall kann die Effizienz erheblich gesteigert werden, und die entstehenden Scheiben sind relativ gerade. Gängige Metallschneidemaschinen werden in Handblechscheren, Tretscheren und elektrische Scheren unterteilt. Handblechscheren können zum Schneiden von Metall auf einer Tischplatte installiert und manuell bedient werden; Pedalscheren werden im Allgemeinen direkt auf den Boden gestellt und verwenden Fußdruck zum Schneiden von Metall; elektrische Scheren werden zum Schneiden großer Bleche verwendet. Kleine Werkstätten sind in der Regel mit Handblechscheren ausgestattet, und die Dicke der zu schneidenden Bleche sollte vorzugsweise höchstens 2 mm betragen, da sich dickere Bleche beim Schneiden verformen können, was sich auch auf die Lebensdauer der Handblechschere auswirken kann.

Handblechschere

Handblechschere

Pedalschere

Elektrische Schere

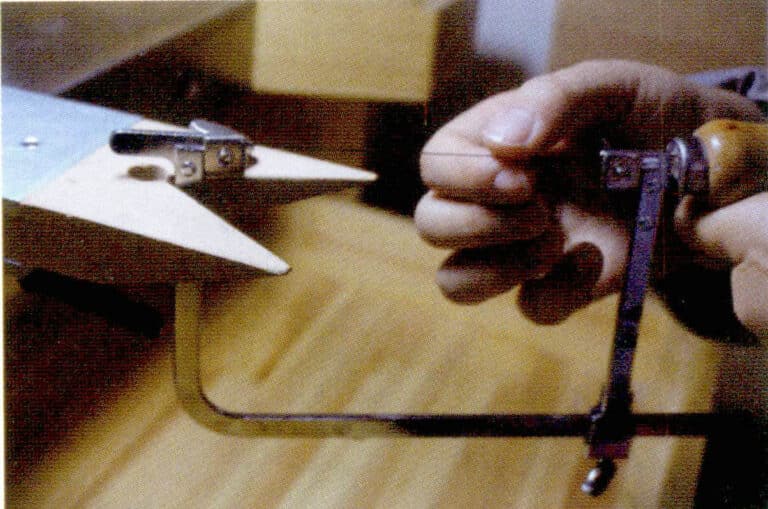

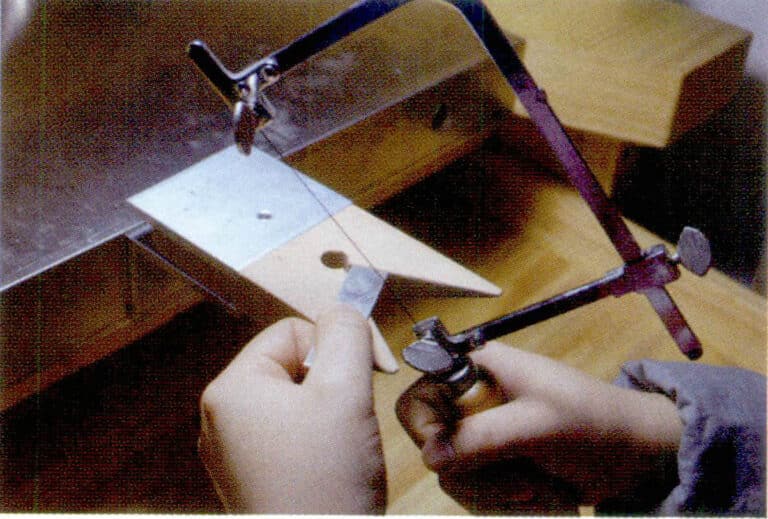

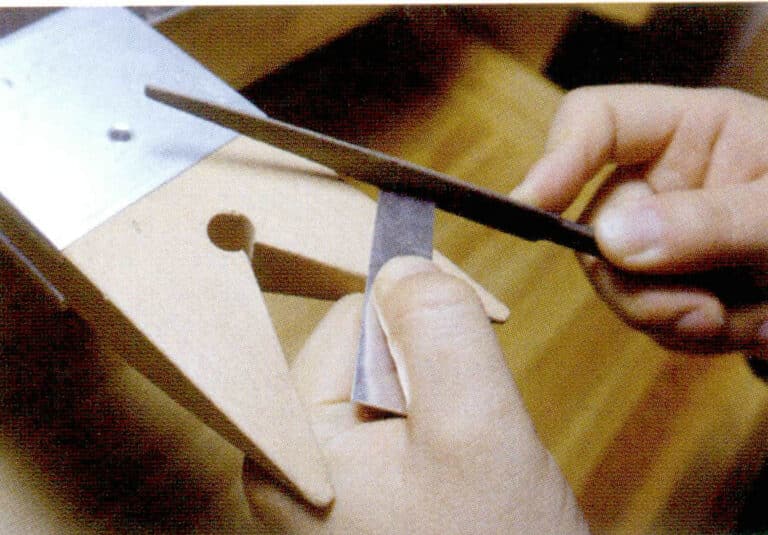

3. Sägen

Die Sägetechnik ist für das Metallhandwerk sehr wichtig. Wenn man diese Technik beherrscht, kann man die gewünschten Muster und Designs ausschneiden. Das Sägen kann nicht nur die Form der Muster bearbeiten, sondern auch als dekorative Ausdruckstechnik dienen.

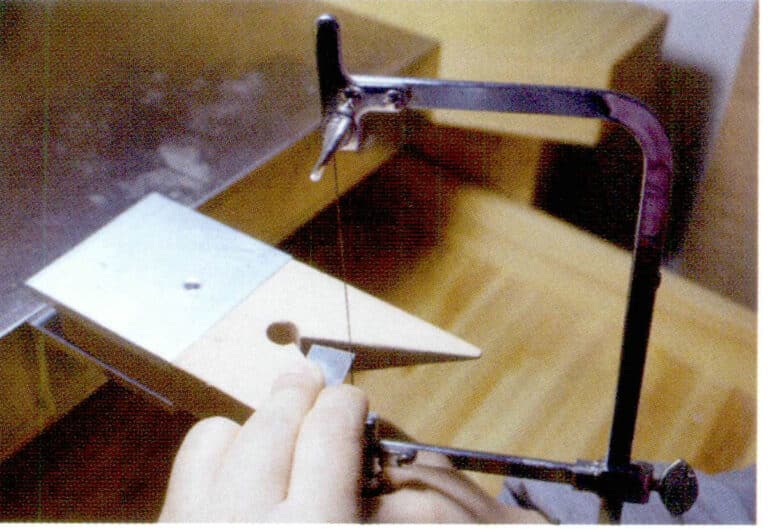

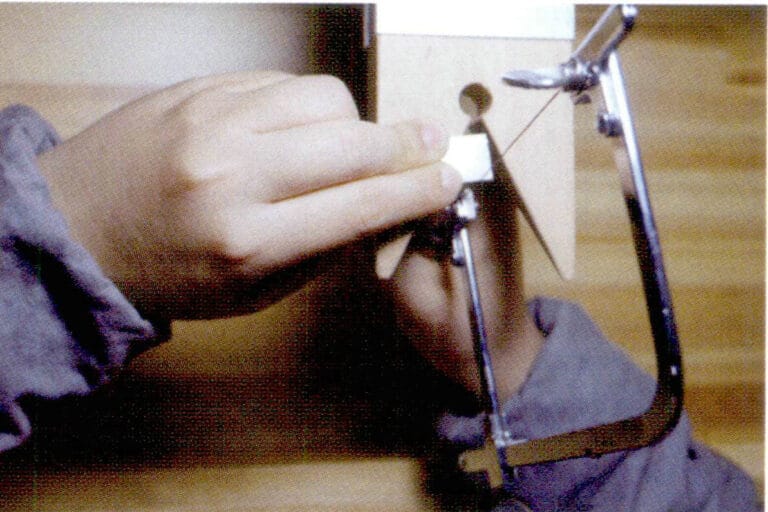

(1) Schritte zur Installation des Sägeblatts

① Lösen Sie die Muttern an beiden Enden des Sägerahmens, führen Sie ein Ende des Sägeblatts vollständig in den oberen Schlitz ein und achten Sie darauf, dass die Zähne des Sägeblatts nach außen und die Spitzen der Zähne in Richtung des Griffs zeigen, dann ziehen Sie die Mutter am oberen Ende fest.

Setzen Sie sich hin, lösen Sie die Schraube am anderen Ende des Sägerahmens, richten Sie das andere Ende des Sägeblatts so aus, dass es in den Schlitz passt, halten Sie das festgezogene Ende des Sägerahmens gegen die Werkbank und stützen Sie den Griffteil des Sägerahmens mit Ihrer Brust ab, dann ziehen Sie die Mutter fest. Lassen Sie schließlich langsam den Druck auf den Griff nach; dadurch wird das installierte Sägeblatt fester, aber achten Sie auch auf die Spannung, da ein zu festes Anziehen zum Bruch des Sägeblatts führen kann.

(2) Tipps für die Verwendung

① Halten Sie den Sägegriff entspannt und spannen Sie Ihren Körper nicht an. Die generelle Richtung der Säge sollte mit dem Griff nach unten sein, kann aber den persönlichen Gewohnheiten angepasst werden; auch die Haltung von oben ist richtig.

② Beim Aufwärts- und Abwärtssägen sollten das Sägeblatt und die Metallschnittfläche möglichst senkrecht auf 90° stehen. Wenn ein besonderer Winkel gesägt werden muss, kann der Winkel für den Betrieb eingestellt werden.

③ Wenn Sie Ecken oder Kurven schneiden, verwenden Sie die glatte Rückseite des Sägeblatts, um die Ecke zu umfahren, und warten Sie, bis sich der Winkel des Sägeblatts angepasst hat, bevor Sie den Schnitt fortsetzen.

④ Für Bereiche, die ausgehöhlt werden müssen, können Sie zunächst ein Loch bohren, ein Ende des Sägeblatts lösen, um es durch das Loch zu führen, und es dann einsetzen, so dass der Schnitt von diesem Loch aus erfolgen kann.

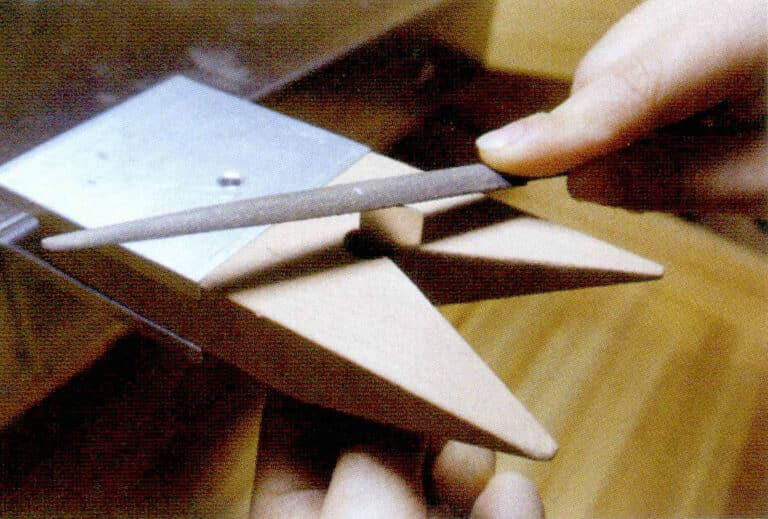

Abschnitt II Ablage und Formgebung

Durch Feilen kann überschüssiges Material entfernt und die Form des Werkstücks präziser gestaltet werden. Die Feile ist ein wichtiger Bestandteil der Feilwerkzeuge, die in verschiedenen Modellen und Ausführungen erhältlich sind. Die Wahl der richtigen Feile und des richtigen Feilverfahrens ist entscheidend. Wenn das Werkstück glänzen soll, muss die Feile nacheinander von grob nach fein eingesetzt werden. Feilen ist ein subtraktiver Prozess, und während des Arbeitens muss man sich konzentrieren und ständig den Füllgrad beobachten. Wenn man nicht aufpasst, kann es passieren, dass man Bereiche wegfeilt, die nicht entfernt werden sollten, und eine spätere Nachbesserung ist dann sehr mühsam.

1. Ablagetechniken

① Halten Sie die Feile in einer Hand und stabilisieren Sie das Metall mit der anderen Hand gegen die Werkbank, wenn das Metallteil zu klein ist, um es mit den Fingern zu kontrollieren, kann eine Holzklammer zur Fixierung verwendet werden.

② Versuchen Sie bei der Verwendung einer Feile, diese waagerecht zu halten, insbesondere beim Feilen in einer geraden Linie; die Feile und die Feilfläche müssen waagerecht bleiben, um einen glatten Querschnitt zu erhalten.

③ Beim Feilen die Feile immer in eine Richtung vorschieben und beim Zurückziehen die Feile leicht vom Objekt abheben. Es ist nicht nötig, zurückzufeilen; das Hin- und Herbewegen der Feile führt nicht zu einer glatten Oberfläche. Mit einer gröberen Feile kann man das Objekt schnell in Form bringen und später für Anpassungen zu einer feineren Feile wechseln, was Zeit und Mühe spart.

④ Zum Feilen von gebogenen Metallteilen kann eine halbrunde Feile verwendet werden.

2. Dateipflege

(1) Beim Feilen verstopfen die Rillen der Feile oft mit Metallpulver, was zu einer schlechten Feilleistung führt. Zu diesem Zeitpunkt ist es notwendig, eine Messingbürste zu verwenden, um das Metallpulver aus den Feilennuten zu entfernen, um eine gute Feilfunktion wiederherzustellen.

(2) Fassen Sie die Feile nicht direkt an den Zähnen an, da Handschweiß die Feile leicht rosten lassen kann. Feilen sollten in einer relativ trockenen Umgebung gelagert werden.

(3) Jede Datei sollte separat gespeichert werden, um Kollisionen zu vermeiden, die zu Verschleiß führen können.

Abschnitt III Bohren

1. Bohrwerkzeuge

(1) Hängeschleifer:

Ein Hängeschleifer, der mit einem Bohrer ausgestattet ist, ist ein häufig verwendetes Bohrwerkzeug. Der Bohrer muss rechtwinklig zur Achse des Griffs angebracht werden.

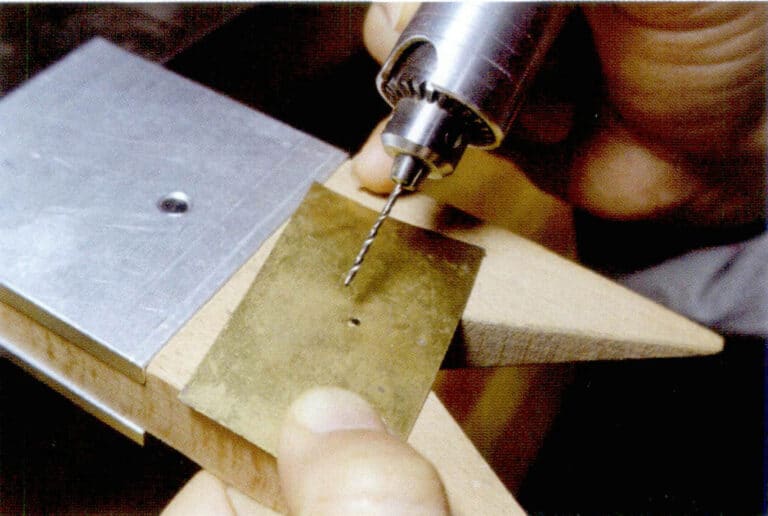

(2) Tischbohrmaschine:

Dies ist die am häufigsten verwendete Tischbohrmaschine. Der Bohrer muss senkrecht zum zu bohrenden Objekt stehen, daher ist es wichtig, beim Einsetzen des Bohrers auf eine senkrechte Ausrichtung zu achten. Bei einer Abweichung kann der Bohrer während des Betriebs leicht brechen, und es wird unmöglich sein, ein perfektes Loch zu bohren.

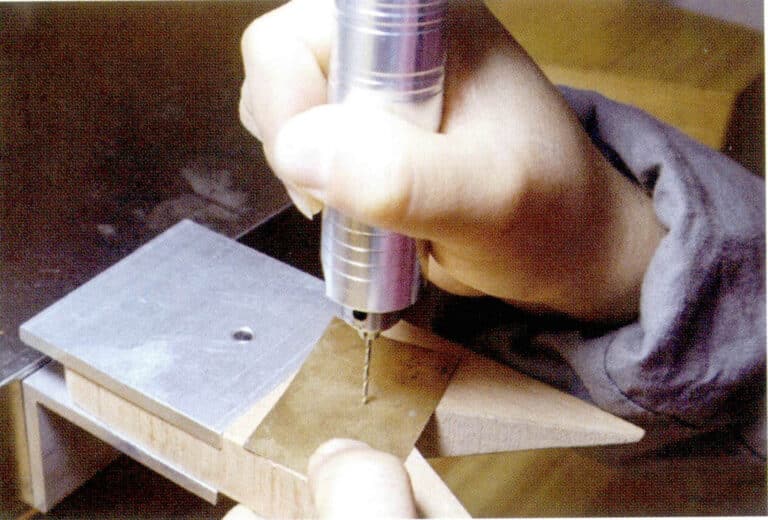

(3) Handbohrmaschine:

Hierbei handelt es sich um ein einfaches, nicht elektrisches Bohrwerkzeug, das hauptsächlich zum Bohren von Holzwerkstoffen verwendet wird. Auch bei einer Handbohrmaschine muss der Bohrer senkrecht zur Achse angebracht werden.

2. Auf die Bohrmethode kommt es an

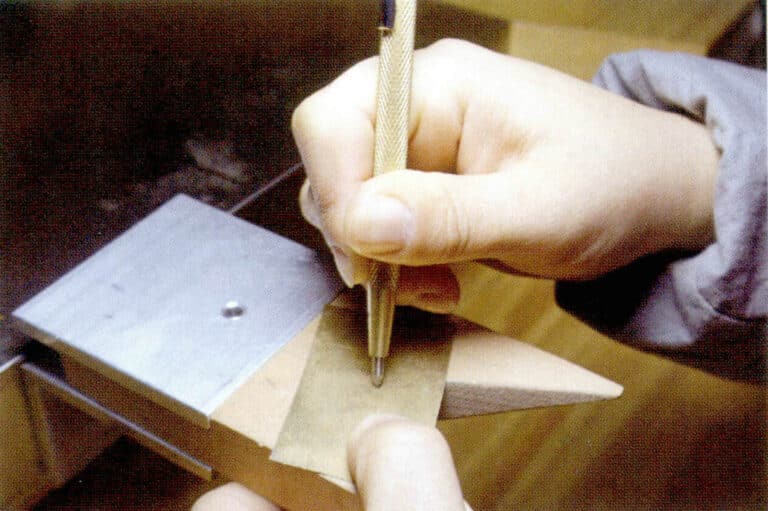

(1) Markierung der Bohrposition:

Vor dem Bohren sollte die Position markiert werden, um die Genauigkeit des Lochs zu gewährleisten. Ein scharfes Werkzeug kann eine Delle markieren, so dass der Bohrer an der Delle ansetzen kann und andere Bereiche nicht verkratzt.

(2) Fixierung von Gegenständen:

Das zu bohrende Objekt muss sicher befestigt sein, da es sonst durch die Drehung der Bohrmaschine verrutschen oder springen kann.

Markierung der Bohrposition

Markierung der Bohrposition

(3) Intermittierender Druck:

Vermeiden Sie beim Bohren mit einem Hängeschleifer und einer Tischbohrmaschine einen kontinuierlichen Hochgeschwindigkeitsbetrieb. Beim Bohren sollte intermittierend Druck ausgeübt werden, um die durch die Hochgeschwindigkeitsreibung entstehende Hitze zu reduzieren. Außerdem kann das Anheben des Bohrers helfen, die Metallspäne um den Bohrer herum zu entfernen, was ein schnelleres Bohren ermöglicht.

(4) Wenden Sie angemessene Kraft an:

Achten Sie beim Drücken des Bohrers darauf, dass Sie nicht zu viel Druck ausüben. Andernfalls kann der Bohrer brechen und herausfliegen, was eine Gefahr darstellt.

(5) Überprüfen Sie den Bohrer:

Wenn Sie unter normalen Betriebsbedingungen nicht reibungslos bohren können, müssen Sie prüfen, ob der Bohrer zu stark abgenutzt ist, und ihn umgehend durch einen neuen ersetzen.

Abschnitt IV Glühen und Abschrecken

Vor dem Schmieden muss das Metall einen Glühvorgang durchlaufen, bei dem es erhitzt und erweicht wird, so dass es sich durch eine Reihe von Arbeitsgängen leichter biegen und formen lässt. Während des Herstellungsprozesses wird das Metall durch ständiges Biegen, Strecken und Hämmern allmählich härter; an diesem Punkt muss es erneut geglüht werden, da das harte Metall sonst schwer zu bearbeiten ist.

1. Temperatur des Metallglühens

Kupfer: 600 〜 700℃ ;

Silber: 600 〜 650℃ ;

Gold: 650 〜 750℃ ;

Platin: 600 〜 1000℃.

2. Glühwerkzeuge und -mittel

Jedes Metall hat seinen eigenen Schmelzpunkt und seine eigene Glühtemperatur. Reines Gold und reines Silber haben eine sehr gute Flexibilität, so dass die Häufigkeit des Glühens während der Verarbeitung relativ gering ist. Kupfer ist ein Schmuckmetall, das häufig geglüht werden muss. Während des Glühens ist es wichtig, die Farbveränderungen des Metalls genau zu beobachten, um ein übermäßiges Glühen zu vermeiden, das das Metall schmelzen könnte.

Das Glühen erfordert die Verwendung eines Brenners, von feuerfesten Steinen usw. sowie die Vorbereitung von Abschreckschalen und sauberem Wasser nach dem Glühen.

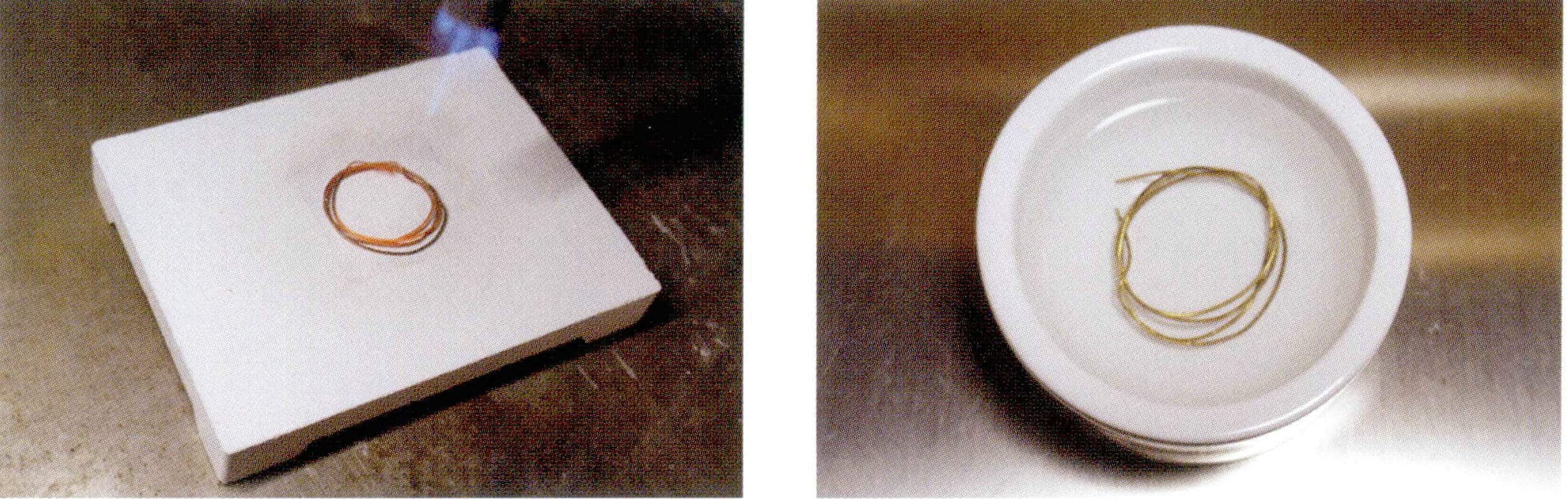

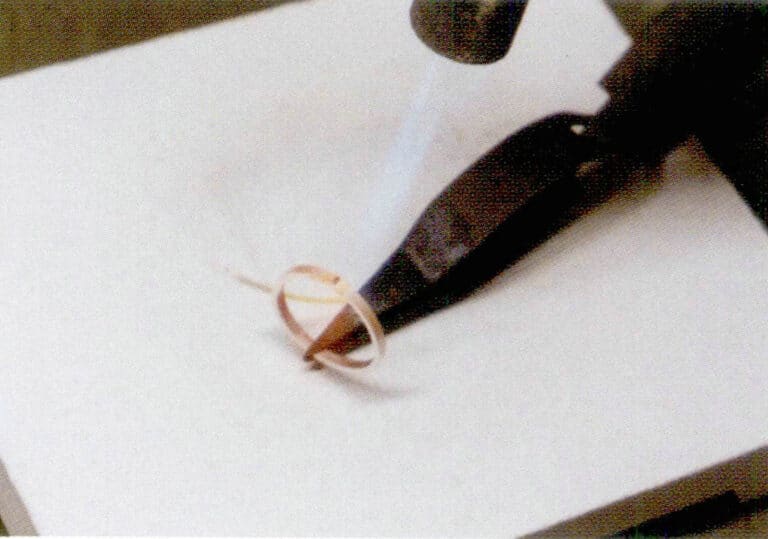

(1) Glühen von Metalldrähten

① Lose Metalldrähte neigen dazu, beim Glühen zu schmelzen, deshalb sollten sie vorher gebündelt werden.

② Nach dem Bündeln mit einer großen und weichen Flamme erhitzen. Sobald eine Seite erhitzt ist, mit einer hitzebeständigen Pinzette umdrehen, den Vorgang wiederholen und anschließend in sauberem Wasser abschrecken.

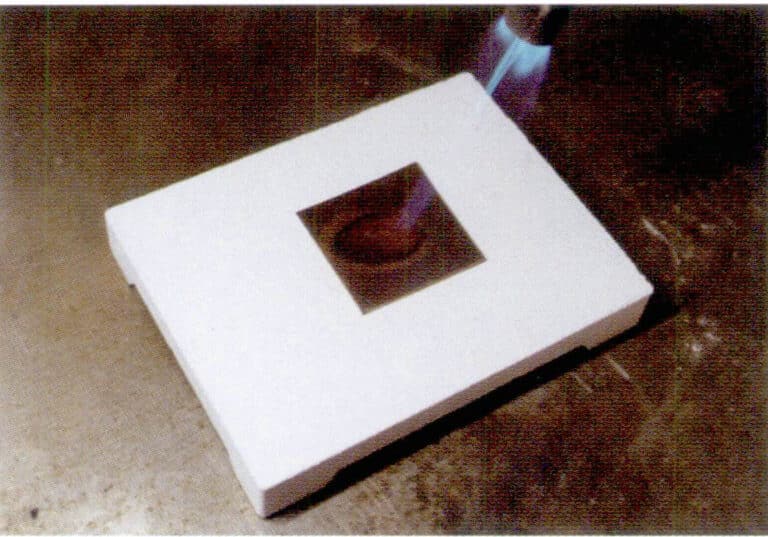

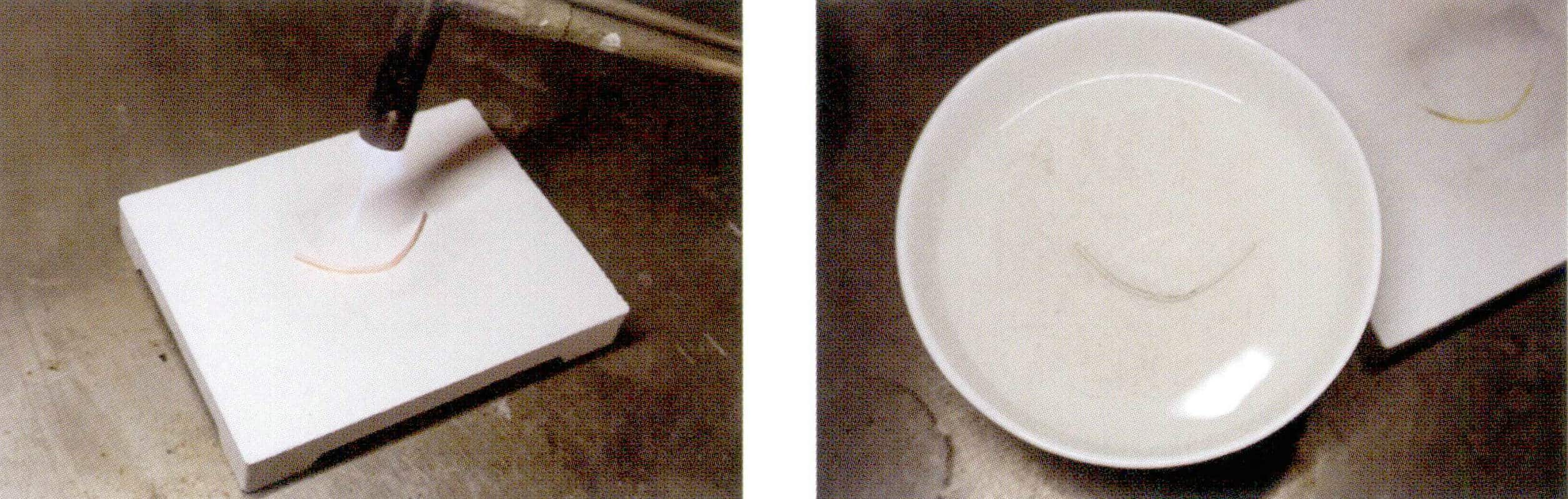

(2) Glühen von Blechen

① Legen Sie das Kupferblech auf den feuerfesten Stein und erhitzen Sie es mit einem Brenner, wobei Sie die Flammengröße an die Fläche des Blechs anpassen.

② Löschen Sie die Flamme, wenn sich das Kupferblech tiefrosa färbt, und fahren Sie mit dem Abschrecken fort.

③ Wenn Sie ein Silberblech glühen, warten Sie einige Sekunden, bevor Sie es abschrecken.

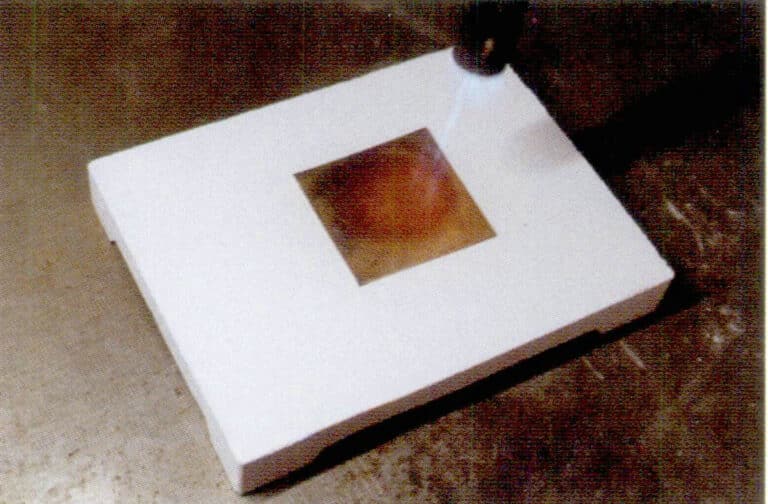

3. Abschrecken

Nachdem das Metall geglüht wurde, muss es abgeschreckt werden, wobei in der Regel Wasser als Abschreckmedium verwendet wird. Nach dem Glühen oder Schweißen lassen wir das Metall einige Sekunden lang abkühlen und legen es dann mit einer Pinzette in eine mit sauberem Wasser gefüllte Abschreckschale, um es abzukühlen. Das hocherhitzte Metall gibt beim Kontakt mit dem Wasser ein "zischendes" Geräusch von sich, und bei größeren Metallstücken kann Dampf aus der Schale aufsteigen.

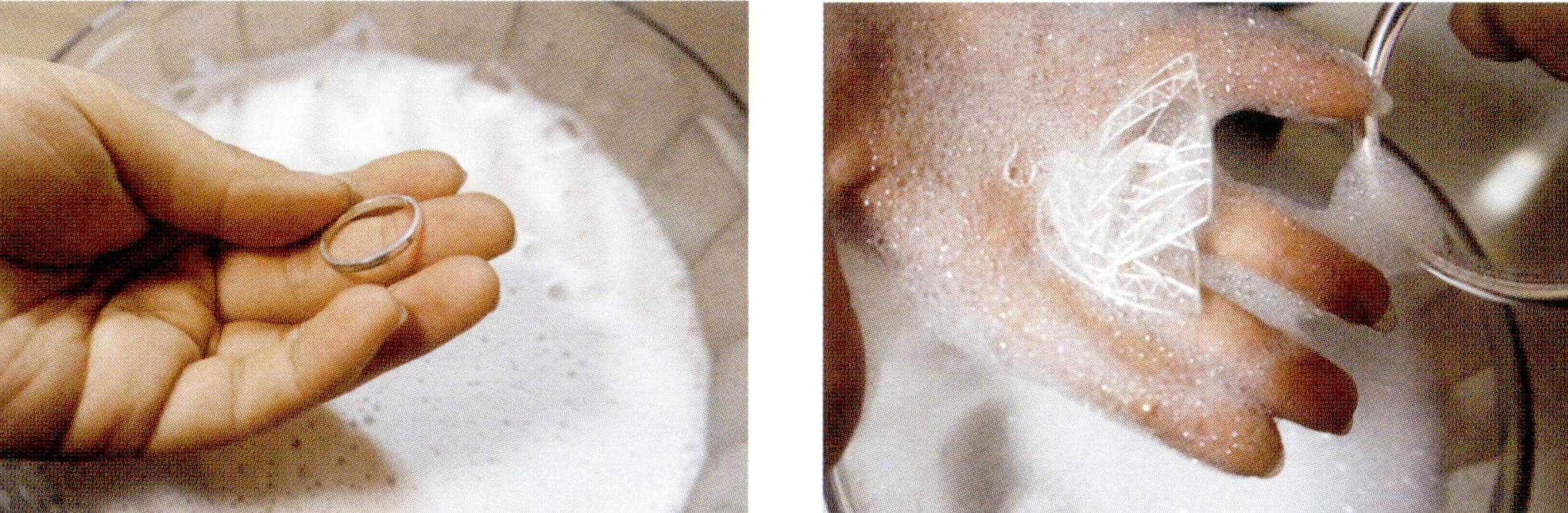

Abschnitt V Säurewaschen

Nach dem Glühen und Abschrecken oxidieren die Metalle durch die Erwärmung in unterschiedlichem Maße. Durch diese Oxidation kann sich auf der Oberfläche eine Oxidschicht oder ein Schmelzrückstand bilden, der durch Eintauchen in eine verdünnte Säurelösung entfernt werden kann, was als Säurewaschen bekannt ist. Die Oxidschicht kann auch mit Sandpapier oder anderen Schleifwerkzeugen abgeschliffen werden, was jedoch zu einer Abnutzung des Metalls selbst führt.

1. Alaun-Waschlösung

Der wissenschaftliche Name für Alaun ist Kaliumaluminiumsulfat-Dodecahydrat, mit der chemischen Formel KAl(SO4)2-12H2O . Es ist ein Doppelsalz, das kristallisiertes Wasser von Kaliumsulfat und Aluminiumsulfat enthält und als farblose, transparente Blockkristalle oder kristallines Pulver in Apotheken erhältlich ist. Als Metallwaschlösung ist Alaun relativ sicher und für kleine Werkstätten oder Heimateliers geeignet. Die Alaun-Waschlösung kann in einer speziellen Metallschüssel zubereitet werden, in die eine entsprechende Menge Alaun und Wasser gegeben werden kann. Erhitzen Sie die Lösung mit einer Taschenlampe oder einer Alkohollampe, bis sich der Alaunblock im Wasser auflöst, und legen Sie dann die zu reinigenden Metallgegenstände in die Lösung, wobei Sie den Heizzustand beibehalten. Die Rückstände auf dem Metall lassen sich innerhalb weniger Minuten entfernen. Alaun wird häufig verwendet, um Oxide von Silber und Kupfer zu entfernen.

① Erhitzen Sie das zu reinigende Metall in einer mit Alaunwasser gefüllten Schüssel.

② Nachdem Sie die anhaftenden Rückstände entfernt haben, spülen Sie das Metall ab, bis es sauber ist.

2. Zitronensäure-Reinigungslösung

Zitronensäure ist in Pflanzen weit verbreitet. In einigen europäischen und amerikanischen Ländern wird Zitronensäure üblicherweise mit Wasser gemischt, um Metallreinigungslösungen herzustellen, wobei das typische Verhältnis von Zitronensäure zu Wasser 1:7 beträgt. Die Methode besteht darin, Zitronensäure zu Wasser hinzuzufügen, und es sollte nicht umgekehrt geschehen. Sobald die Reinigungslösung richtig gemischt ist, muss sie erhitzt werden. Im Vergleich zu Alaun und verdünnten Schwefelsäure-Reinigungslösungen brauchen Zitronensäure-Reinigungslösungen länger, um Rückstände zu entfernen, weshalb sie im Allgemeinen nicht in Fabriken verwendet werden. Zitronensäure-Reinigungslösungen sind relativ sicher und für kleine Ateliers oder Heimwerkstätten geeignet.

3. Verdünnte Schwefelsäure

In der Regel verwenden Fabriken verdünnte Schwefelsäure zum Beizen von Metallen, da sie Oxide und Rückstände schnell und wirksam entfernen kann. Dieses Verfahren birgt jedoch gewisse Gefahren, weshalb es für kleine Ateliers oder Heimwerkstätten nicht zu empfehlen ist.

(1) Verhältnis von verdünnter Schwefelsäure und Sicherheitsvorkehrungen

- Verdünnte Schwefelsäure wird normalerweise im Verhältnis 1:10 von Schwefelsäure zu Wasser hergestellt.

- Bei der Zugabe von Schwefelsäure zu Wasser entsteht ein stechender Geruch, daher sollte der Vorgang in einem gut belüfteten Raum durchgeführt werden.

- Stellen Sie sicher, dass fließendes Wasser in der Nähe ist, damit die Säurelösung sofort gereinigt werden kann, falls sie verschüttet wird oder ausläuft.

- Tragen Sie während des Betriebs Gummihandschuhe, eine Schutzbrille und einen Laborkittel.

- Denken Sie daran, die Säure in das Wasser zu geben; kehren Sie den Vorgang nicht um.

(2) Säurereinigungsverfahren und Sicherheitsvorkehrungen

- Legen Sie das Metall in die vorbereitete verdünnte Schwefelsäurelösung, lassen Sie es einige Minuten einwirken, nehmen Sie es dann mit einer Pinzette heraus und spülen Sie es unter fließendem Wasser ab; zum Schrubben kann auch eine Bürste verwendet werden.

- Die für die Reinigung von Kupfer verwendete Waschlösung kann nicht für die Reinigung von Silber oder anderen Metallen wiederverwendet werden, um eine sekundäre Kontamination anderer Metalle zu vermeiden. Daher sollte die vorbereitete saure Reinigungslösung in verschiedene Behälter gefüllt und mit der Art des zu reinigenden Metalls gekennzeichnet werden.

- Nach mehrmaligem Gebrauch der verdünnten Schwefelsäure-Reinigungslösung nimmt ihre Wirksamkeit ab, die Reinigungszeit der Säure verlängert sich, die Reinigungswirkung lässt nach und sie wird allmählich tiefblau. An diesem Punkt kann die Reinigungslösung durch eine neue ersetzt werden. Wenn Sie die Reinigungslösung entsorgen wollen, drehen Sie den Wasserhahn auf, um Wasser fließen zu lassen, und gießen Sie es dann langsam aus, während Sie den Wasserfluss aufrechterhalten. Schließen Sie nach dem Ausgießen nicht sofort den Wasserhahn. Denken Sie daran, dass diese Methode nur für kleine Mengen von Reinigungsmittelabfällen geeignet ist; verwenden Sie diese Methode niemals für Reinigungsmittel, die gerade erst in Gebrauch genommen wurden, da dies zu Korrosion und Verschmutzung der Abflussrohre führen kann. Große Mengen von Reinigungsmitteln sollten von professionellen Einrichtungen entsorgt werden.

- Tragen Sie während der Säurereinigung eine Schutzbrille, Gummihandschuhe und einen Schutzkittel, um sicher zu arbeiten.

- Nach der sauren Reinigung sollte die Reinigungslösung abgedeckt und versiegelt werden. Wählen Sie daher bei der Auswahl eines Behälters für die Reinigungslösung einen Behälter mit abgedichtetem Deckel und korrosionsbeständigen Eigenschaften, wie z. B. einen abgedeckten Keramikbehälter, einen Glasbehälter oder einen dicken Kunststoffbehälter.

- Beim Einlegen und Herausnehmen von Metallen aus der sauren Reinigungslösung dürfen Sie nicht die Hände benutzen, sondern müssen sie mit einer Bambus- oder Plastikpinzette aufheben.

Abschnitt VI Schweißen

Bei der Konstruktion und Fertigung von Metallen müssen oft mehrere Metallteile miteinander verbunden werden, und das Schweißen ist eines der Verfahren, mit dem sie sicher verbunden werden können.

1. Lötmittel und Klassifizierung

Lot ist eine Legierung, die kein Eisen enthält und aus verschiedenen Anteilen von Metallen besteht, deren Schmelzpunkte niedriger sind als die der zu schweißenden Metalle. Nach dem Schmelzen kann Lötzinn Metalle verbinden und hat eine gute Fließfähigkeit; es wird üblicherweise in Form von Platten, Granulat, Stäben und Pasten angeboten.

Lötmittel können je nach Schmelzpunkt in Hoch-, Mittel- und Niedrigtemperaturen eingeteilt werden, wobei die am häufigsten verwendeten Materialien Gold, Silber und Kupfer sind. Silberlot kann in fünf Typen unterteilt werden: Ultrahochtemperatur, Hochtemperatur, mittlere Temperatur, niedrige Temperatur und ultraniedrige Temperatur.

(1) Goldlot

Jede Art von K-Gold hat ihr eigenes Lot, meist in Form von Metallplatten. Jede Art von K-Gold-Lot wird auch in hohe, mittlere und niedrige Temperaturen unterteilt, wobei verschiedene Farben von K-Gold der gleichen Farbe des Lots entsprechen. Derzeit wird K-Gold-Lot in drei Farben unterteilt: gelb, rot und weiß.

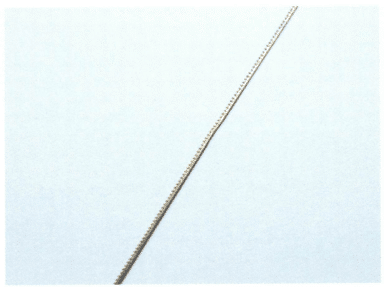

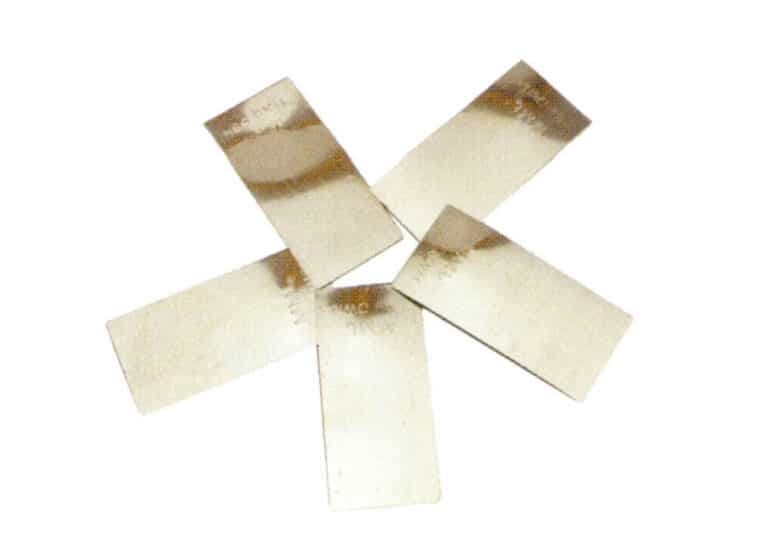

(2) Silberlot

Es wird in fünf Typen unterteilt: Ultrahochtemperatur, Hochtemperatur, Mitteltemperatur, Niedrigtemperatur und Ultraniedrigtemperatur. Während des Herstellungsprozesses müssen Metalle unter Umständen mehrfach geschweißt werden, so dass es notwendig ist, das Lot nacheinander von hoher zu niedriger Temperatur zu verwenden, um zu verhindern, dass die zuvor geschweißten Bereiche durch wiederholtes Erhitzen beeinträchtigt werden. Bei Silberlot handelt es sich meist um silberweiße Bleche. Zum Schweißen von Blumendraht wird Pulver oder Schweißpulver verwendet, während zum Schweißen von großen Behältern üblicherweise Pastenlot verwendet wird.

(3) Kupferlot

Das Lot wird aus Kupfer und Zink hergestellt, die jeweils 50% ausmachen. Es ist gelb und wird zum Schweißen verschiedener Kupferprodukte verwendet. Wenn der Schweißspalt klein ist oder wenn später vergoldet oder anderweitig bearbeitet werden soll, wird in der Regel Silberlot anstelle von Kupferlot verwendet, da Silberlot besser fließfähig ist und sich leichter verarbeiten lässt.

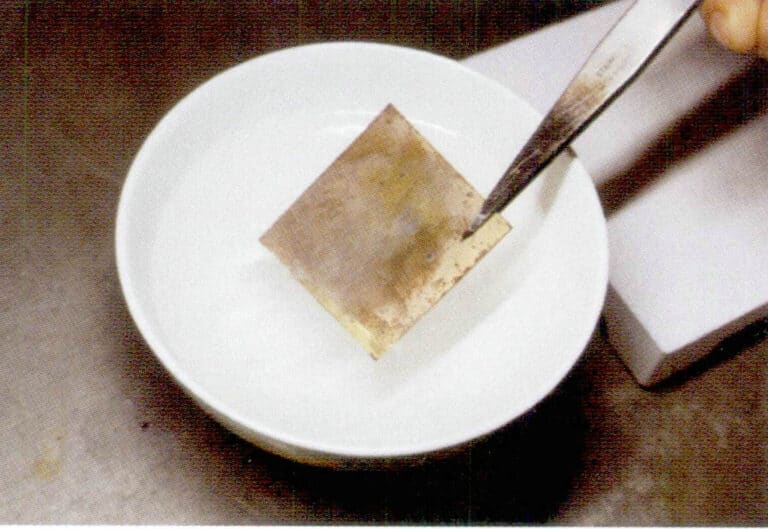

2. Schritte beim Schweißen

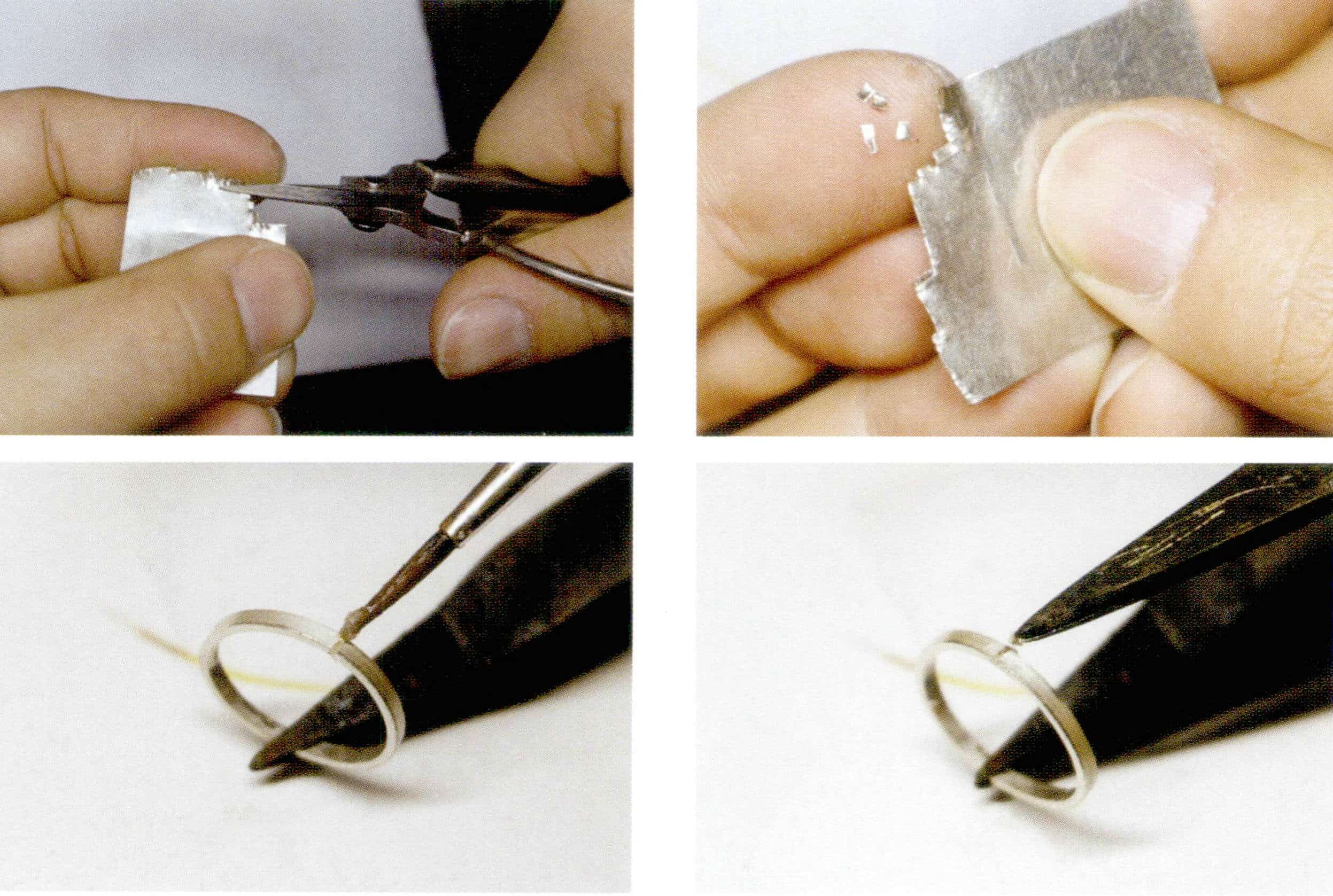

(1) Reinigungsarbeiten: Die Metalloberfläche muss vor dem Schweißen sauber und frei von Oxyden oder Ölflecken sein. Andernfalls wird der Schweißeffekt beeinträchtigt. Die beiden zu schweißenden Objekte sollten möglichst eng und ohne Spalt aneinander liegen. Ein zu großer Spalt kann dazu führen, dass das Lot während des Schweißens zu einer Seite fließt, was zu einem unbefriedigenden Schweißeffekt führt.

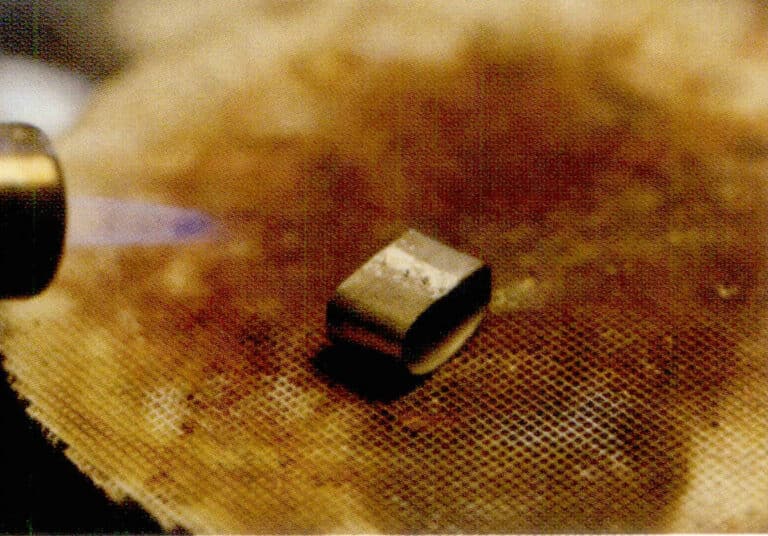

(2) Vorbereitung des Lötmaterials: Tragen Sie das Borax-Flussmittel vorsichtig mit einem Pinsel auf die zu lötenden Stellen auf und legen Sie dann das Lötmaterial ein. Beachten Sie, dass das Lötmaterial mit einer kleinen Stahlschere in kleine Stücke geschnitten werden sollte. Legen Sie das Lötmaterial in der Anfangsphase des Lötens in der Nähe des zu lötenden Spalts an. Wenn das Lötmaterial sehr dünn ist, kann es auch in die Lötstelle eingeklemmt und nach dem Fixieren mit Eisendraht oder einer Pinzette auf feuerfeste Ziegel oder Fliesen gelegt werden.

(3) Gesamterwärmung: Erhitzen Sie zunächst mit einer mittelgroßen Flamme den gesamten Metallkörper, und schließen Sie dann die Flamme zum Erhitzen um die Schweißnaht herum. Achten Sie auf die Farbe des Metalls und den Schmelzzustand des Lots.

(4) Lokale Erwärmung: Wenn sich die Temperatur an der Schweißnaht dem Schmelzpunkt des Lots nähert, neigt das Lot zum Schmelzen. An diesem Punkt wird die Schweißnaht und das Lot lokal erwärmt, bis das Schmelzen beginnt. Dann wird eine Flamme verwendet, um den Fluss des flüssigen Lots zu lenken, so dass es gleichmäßig in die Schweißnaht fließt. Sobald das Lot eingeflossen ist, lässt man die Flamme noch 1〜2 Sekunden lang brennen, bevor man die Schweißpistole entfernt; in diesem Moment erstarrt das Lot schnell und die Schweißung ist abgeschlossen. Sollte während des Schweißvorgangs nicht genügend Lot vorhanden sein, kann es mit einer Pinzette oder einer Hilfsnadel nachgefüllt werden.

(5) Inspektion der Schweißnaht: Nach dem Schweißen können Sie das Metall entweder selbst abkühlen lassen oder in Wasser abkühlen und dann beizen, damit Sie besser sehen können, ob die Schweißnaht sicher ist. Bei Lücken oder Anzeichen von Fehlschweißungen ist eine zusätzliche Schweißung erforderlich.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

3. Schmelzen

In Ermangelung von Lötzinn können Metalle auch durch einfaches Erhitzen geschmolzen und verbunden werden, aber diese Schweißmethode kann die Beschaffenheit des Metalls selbst beeinträchtigen und zu Falten und anderen Oberflächenfehlern führen. Diese natürlich entstandenen, nicht reproduzierbaren Strukturen machen auch den Charme des Metallhandwerks aus. Auch das Schmelzen kann zur Faltenbildung führen, wodurch viele schöne und einzigartige Metallornamente entstehen.

Abschnitt VII Biegen von Metall

Wir können die Form des Metalls durch Biegen, Verdrehen, Krümmen und andere Techniken verändern, um die Form des Werkstücks zu verbessern. Das Metall muss zunächst geglüht werden, um seine Flexibilität für die Biegevorgänge zu erhöhen.

Zu den Hilfswerkzeugen für das Biegen von Metall gehören normalerweise Zangen, Hämmer usw. Sie sind in der Regel härter als Metall, daher ist es wichtig, unnötige Stöße und Reibungen während des Betriebs zu vermeiden, da dies leicht Spuren auf der Metalloberfläche hinterlassen kann.

1. Biegen von Metalldraht

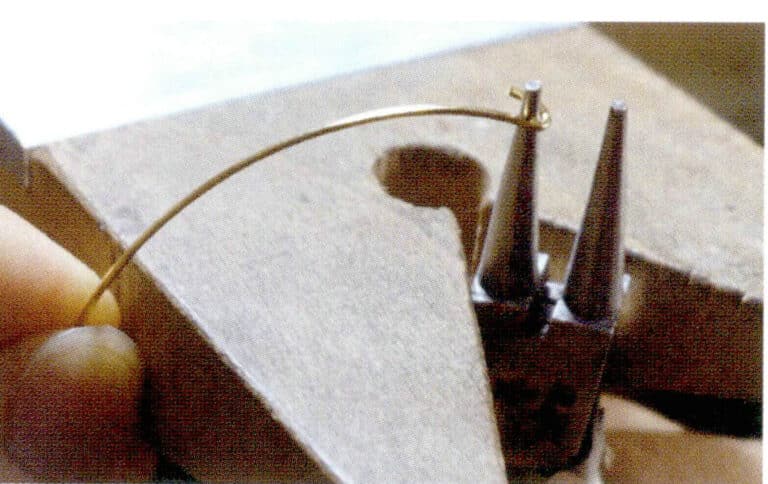

(1) Herstellung von Ohrringen

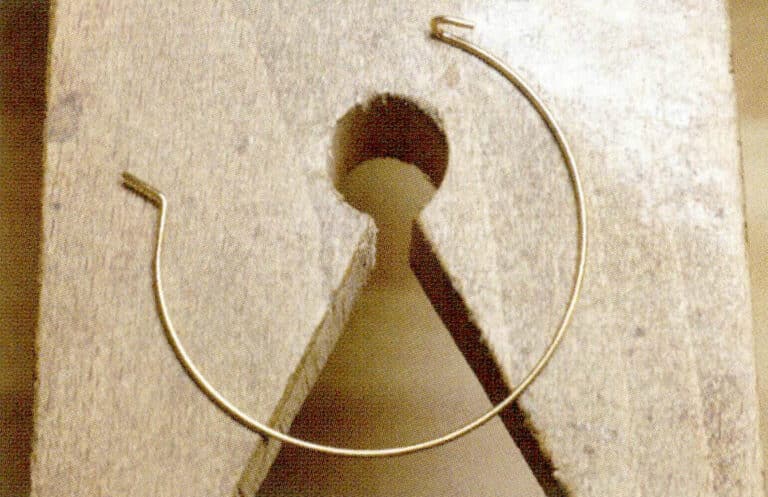

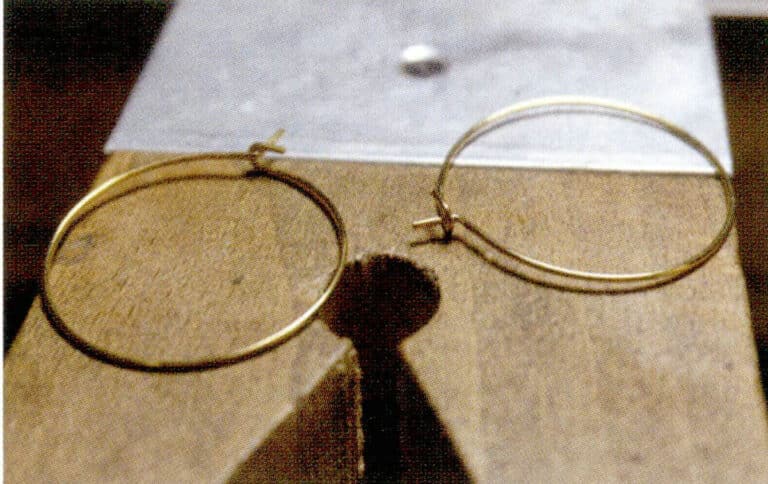

① Herstellung von Ohrringen

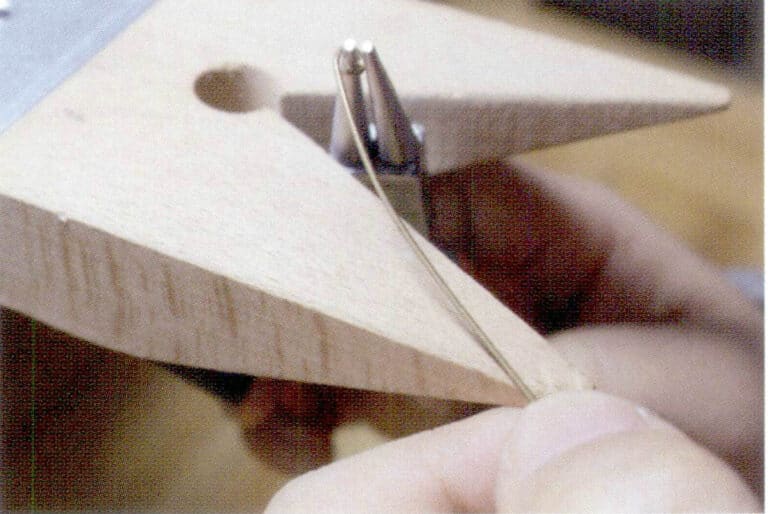

1. Schneiden Sie ein Stück Metalldraht ab und biegen Sie ein Ende mit einer Rundzange

2. Biegen Sie das andere Ende des Metalldrahtes mit einer Spitzzange senkrecht um 5 mm nach oben.

3. Die beiden Enden des Metalldrahtes sind in der Abbildung dargestellt, und diese Struktur ermöglicht das freie Öffnen und Schließen der beiden Enden.

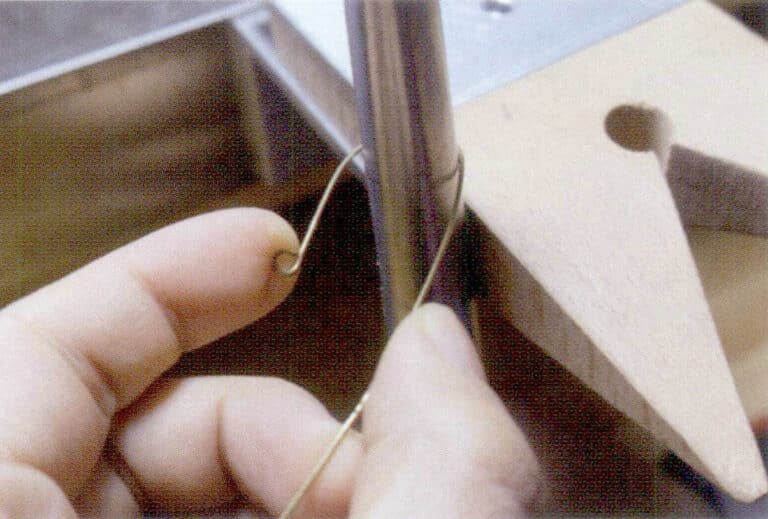

4. Verwenden Sie einen zylindrischen Gegenstand, um den Metalldraht in einen perfekten Kreis zu bringen.

5. Die Ohrringe sind fertig

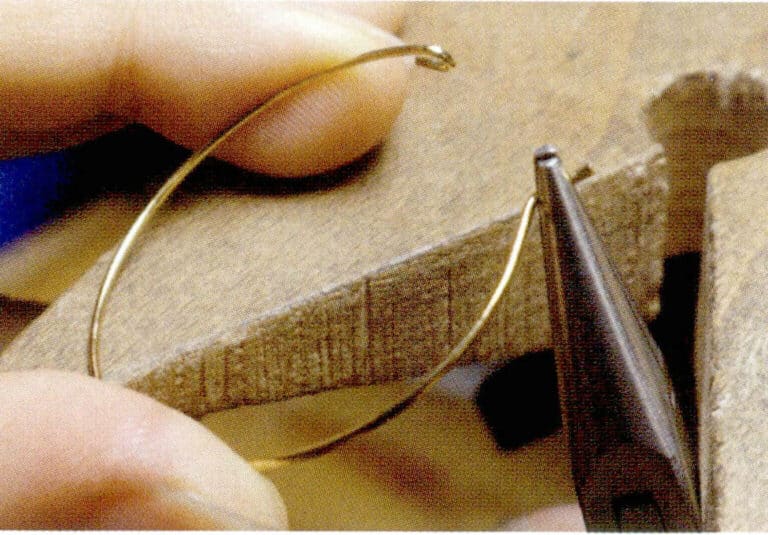

② Herstellung von Ohrsteckern

1. Schneiden Sie ein geeignetes Stück Metalldraht ab und machen Sie mit einer Rundzange eine kleine Schlaufe an einem Ende.

2. Verwenden Sie einen Rundstab, um den Metalldraht in eine U-Form zu biegen.

3. Verwenden Sie eine Flachzange, um die Form des Ohrhakens anzupassen, und verwenden Sie dann einen Hammer, um die Flachheit des Ohrhakens zu verfeinern.

4. Der Ohrhaken ist nun fertig.

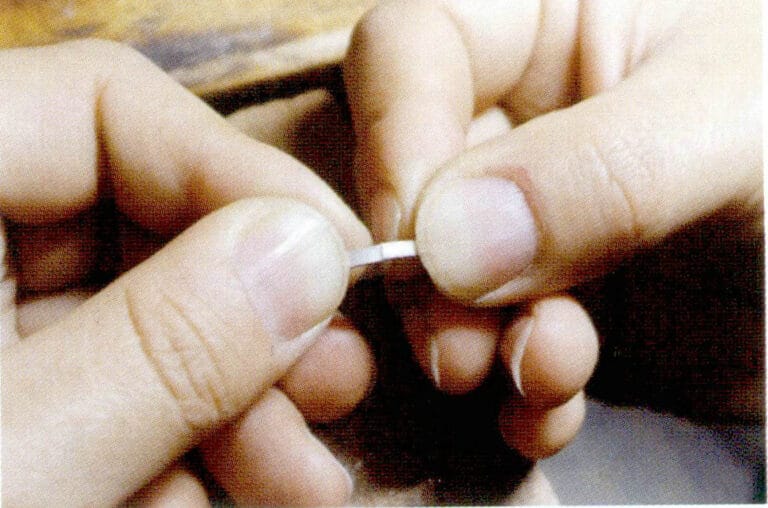

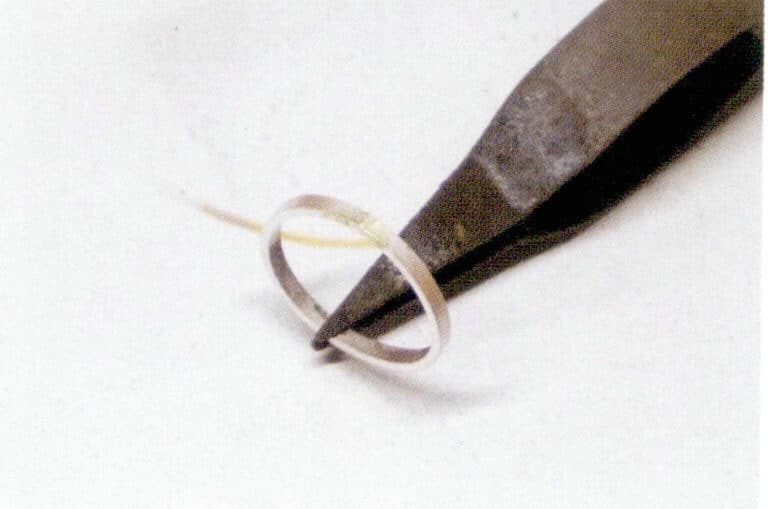

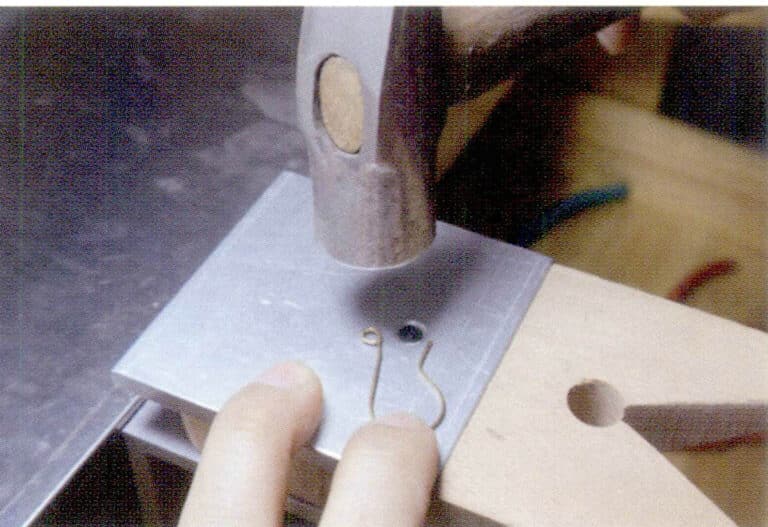

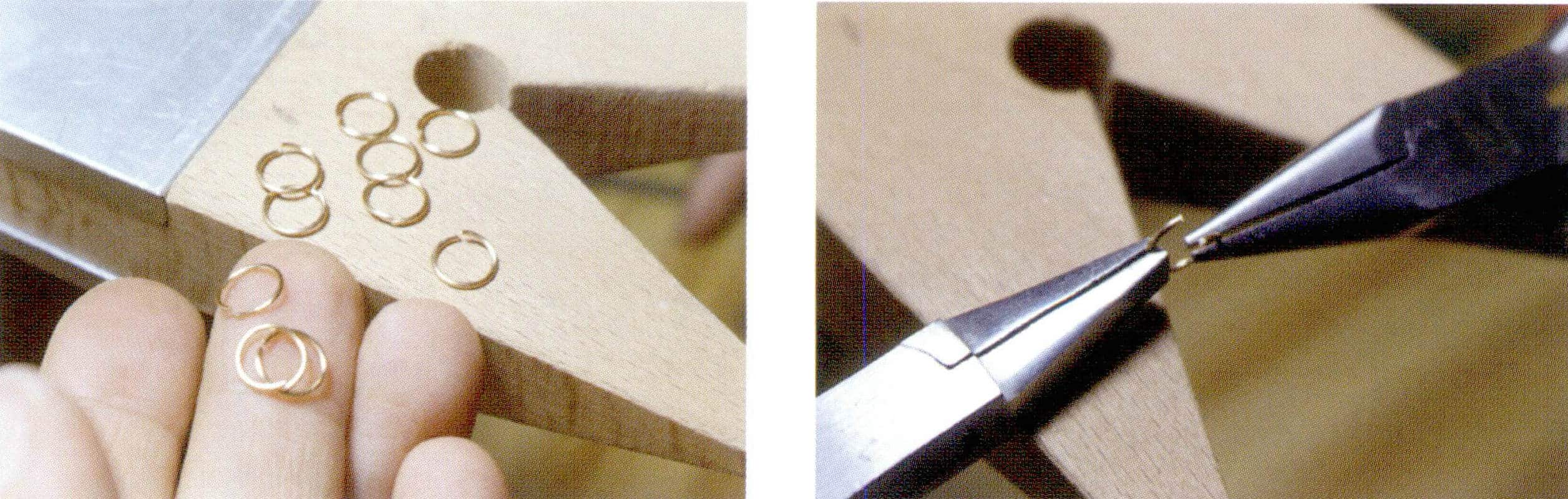

(2) Herstellung des offenen Rings

1. Wickeln Sie den Metalldraht um einen zylindrischen Wickelstab und ziehen Sie ihn fest.

2. Schneiden Sie den gewickelten Metalldraht in einzelne offene Ringe.

3. Da der Metalldraht spiralförmig gewickelt ist, sind die Enden des Öffnungsrings nicht richtig ausgerichtet und können mit einer Zange angepasst werden.

2. Biegen von Blechen zur Herstellung von Ringen

1. Biegen Sie die beiden Enden des Blechs mit einer Flachzange symmetrisch um 90°.

2. Beide Enden zu einem geschlossenen Halbkreis biegen.

3. Schweißen Sie die Enden der Bleche zusammen.

4. Verwenden Sie einen Ringdorn und einen Holzhammer, um den Metallring zu formen.

5. Fertigstellung der Produktion

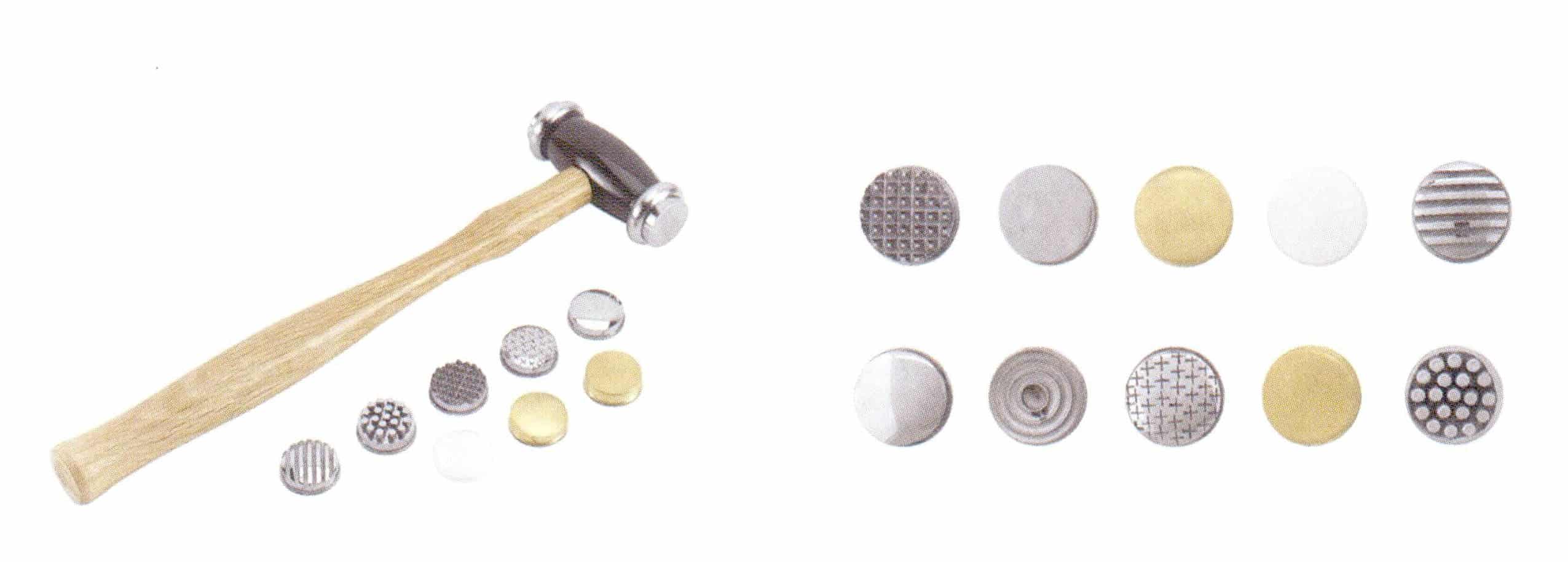

Abschnitt VIII Hämmern von Metall

In der Metallverarbeitung werden Hämmer häufig dazu verwendet, Metall zu schlagen und zu formen, um seine Dicke und Struktur zu verändern. Leichte Hämmer werden in der Regel für detaillierte Gravuren und andere feine Arbeiten verwendet, während schwere Hämmer vor allem zum Schmieden von Formen und zur Veränderung der Form des Metalls eingesetzt werden. Beim Hämmern von Metall ist es erforderlich, das Metall zunächst zu glühen. Wenn das Metall beim Hämmern seine Härte wiedererlangt, muss es erneut geglüht werden; andernfalls kann das Metall seine Zähigkeit verlieren und reißen.

Die Art und Weise, wie ein Hammer benutzt wird, ist sehr wichtig; der Hammerkopf sollte idealerweise einen flachen, gleichmäßigen Kontakt mit dem Metall haben, um keine Randspuren auf der Oberfläche zu hinterlassen. Es ist wichtig, beim Schlagen einen gleichmäßigen Rhythmus und eine gleichmäßige Kraft beizubehalten, um einen glatten Effekt zu erzielen. Wenn Sie absichtlich Hammerschläge erzeugen wollen, können Sie die Werkzeuge und die Schlagmethode Ihren Bedürfnissen anpassen.

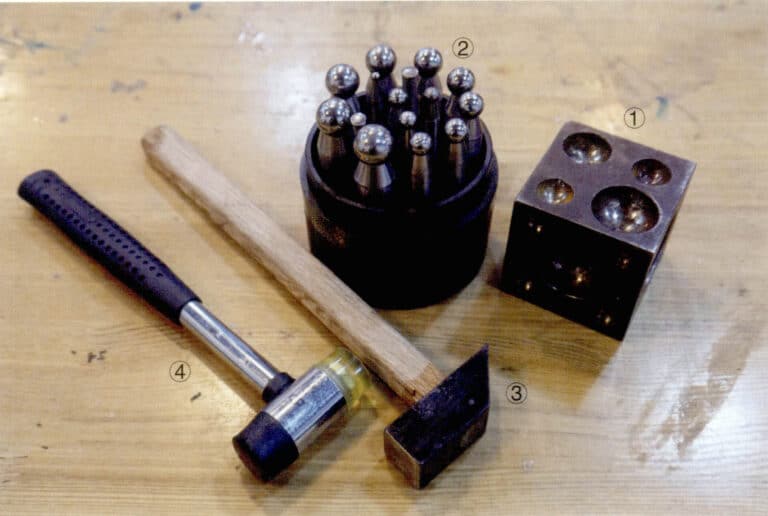

Abschnitt IX Doming

Werkzeuge wie der Schlagklotz und der Schlagstempel in Kombination mit Hämmern sind gute Helfer für die Metallkuppelformung.

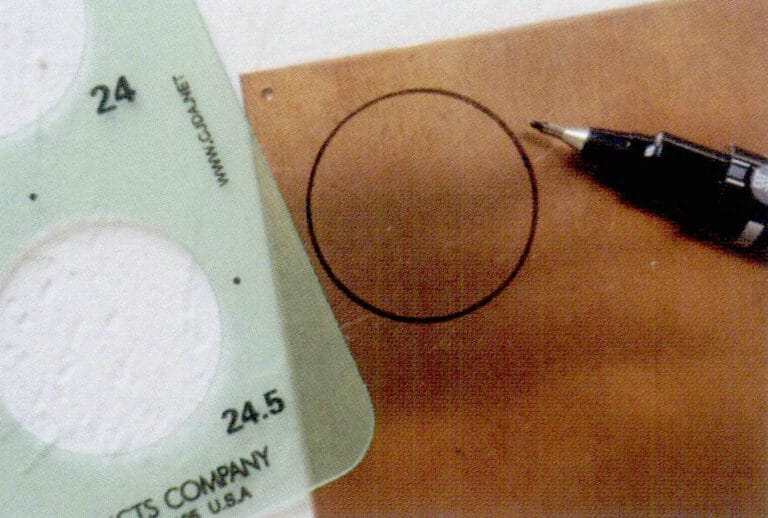

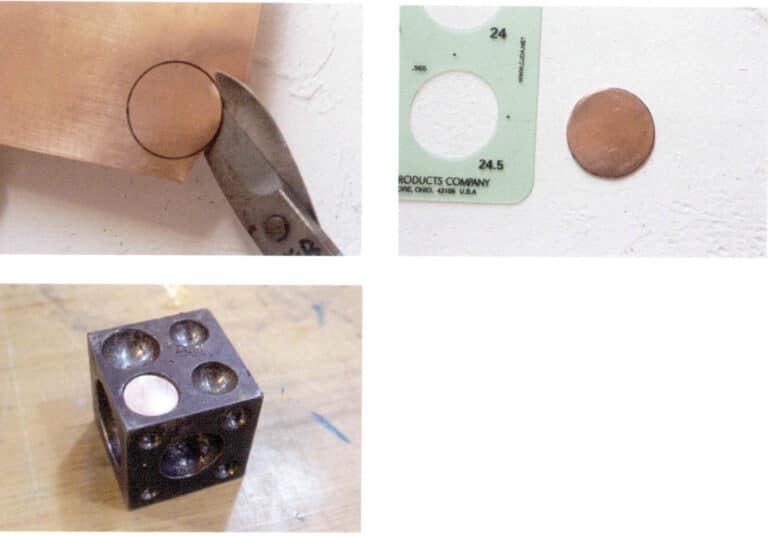

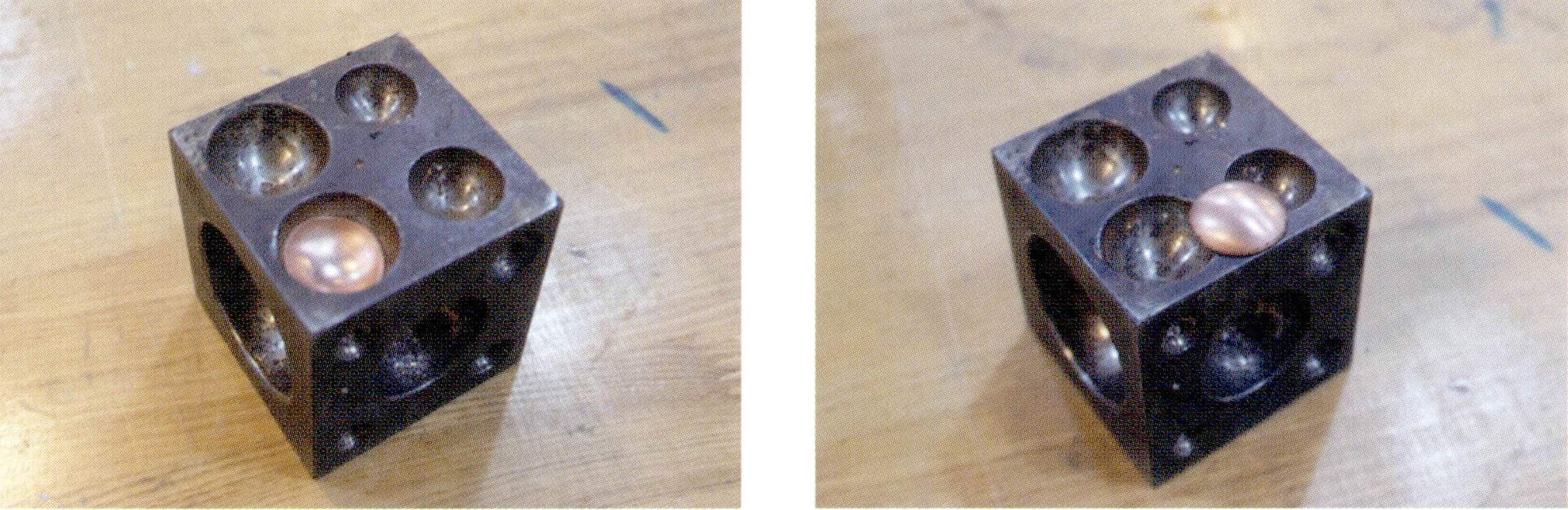

1. Halbkreis machen

1. Zeichnen Sie mit einem Messlineal einen perfekten Kreis auf das Metallblech

2. Schneide das Blech aus und lege es in eine Grube mit einem größeren Durchmesser als der Kreis.

3. Klopfen Sie mit einem Hammer auf den Körner, so dass sich das Blech eindrückt.

4. Wechseln Sie nach und nach zu kleineren Vertiefungen und Stempeln, um die gewünschte Krümmung des Halbkreises zu erzeugen.

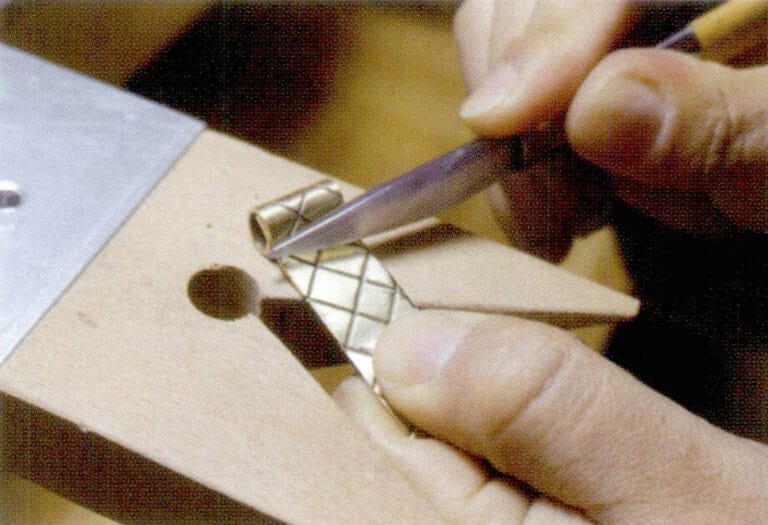

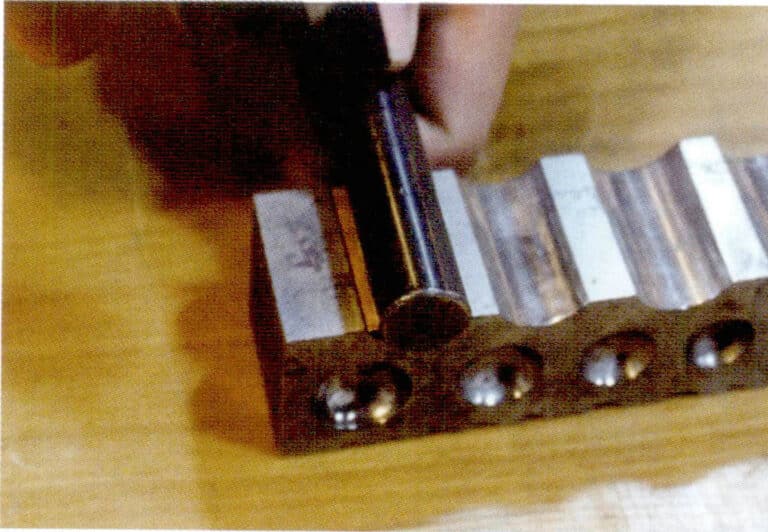

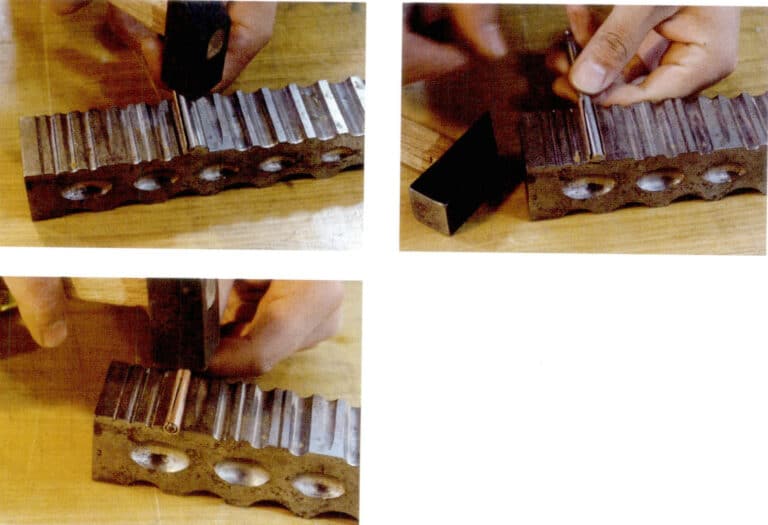

2. Herstellung von gebogenen Rohren

1. Legen Sie das zugeschnittene Blech in die Nut und wählen Sie den entsprechenden Körner, um ihn waagerecht auf das Blech zu legen.

2. Ein Hammer schlägt auf den Schlagbolzen, wodurch das Blech eingedrückt wird.

3. Allmählich zu engeren Rillen und Schlagstempeln übergehen und weiter schlagen

4. Verwenden Sie einen Gummihammer, um die Krümmung des Metallrohrs anzupassen.

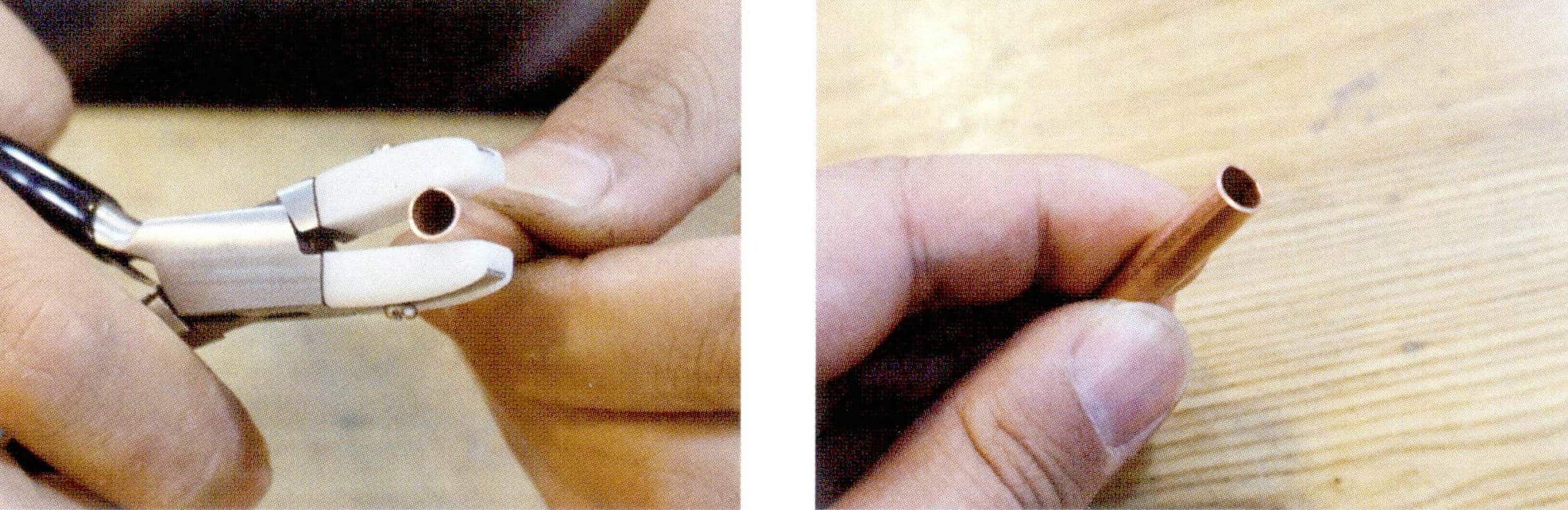

5. Klemme die beiden Enden des Metallrohrs mit einer Flachzange fest und schneide mit einer Feile den Querschnitt der beiden Rohrenden ab; das Rundrohr ist nun fertig.

Abschnitt X Polieren und Schwabbeln

Nachdem das Metallobjekt fertiggestellt ist, wird die Oberfläche behandelt. Unabhängig davon, ob das Endziel eine Hochglanzoberfläche, eine matte, gebürstete Textur oder strukturierte Falten sind, ist das Polieren und Schleifen ein notwendiger Prozess.

1. Reinigung

(1) Beizen:

Zur Reinigung der Oberflächenrückstände legen Sie den Metallgegenstand in eine Beizlösung.

(2) Mit sauberem Wasser abspülen:

Spülen Sie das aufgenommene Objekt mit sauberem Wasser ab und bürsten Sie alle Anbauteile vorsichtig mit einer Bürste ab. Wenn die Bedingungen es zulassen, ist das Spülen mit etwa 38℃ warmem Wasser effektiver für die Entfernung von Schmutz.

2. Polieren

(1) Handpolieren

Das manuelle Polieren erfolgt in der Regel mit Schleifpapier und Schleifstäben. Es gibt viele Arten von Schleifpapier und Schleifstäben, und man muss schrittweise vom Grobschliff zum Feinschliff übergehen, um die Metalloberfläche allmählich zu verfeinern. Das Polieren mit Schleifpapier kann auch in manuelles Polieren und Polieren mit einer Hängeschleifmaschine unterteilt werden.

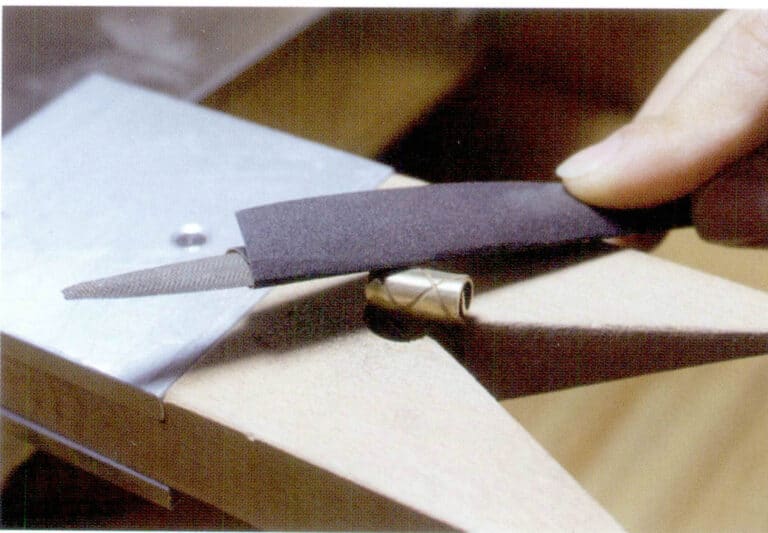

① Schleifpapier polieren:

Schleifpapier kann zum Polieren in der Hand gehalten werden und wird in der Regel zu Beginn für großflächiges Polieren verwendet; für Details kann Schleifpapier zum Polieren um eine Feile gewickelt werden, und für sehr feine Teile kann Schleifpapier zum Polieren fest um einen Bohrer gewickelt werden.

② Polieren von Schleifstäben:

Für das manuelle Polieren können verschiedene Schleifstangen verwendet werden. Schleifstangen sind weich und können in verschiedene Formen geschnitten werden, was das Polieren von kleinen Teilen und Rillen erleichtert.

(2) Maschinelles Polieren

Die Poliermaschinen lassen sich in Hängeschleifer, elektrische Tellerschleifer, Schleifbandmaschinen usw. unterteilen. Wir verwenden häufig die Hängeschleifmaschine, die in der Regel Schleifpapierrollen oder andere Werkzeuge zum Polieren einsetzt.

① Schleifpapier Polieren:

Bringen Sie eine fest gewickelte Schleifpapierrolle am Hebezeug an und steuern Sie die Geschwindigkeit des Hebezeugs gleichmäßig, um das Objekt zu polieren. Die Oberfläche der Schleifpapierrolle ist in verschiedenen Körnungen erhältlich, und das Polieren sollte ebenfalls von grob bis fein erfolgen.

② Gummi-Schleifscheibe Polieren:

Gummischleifscheiben werden in der Regel mit einer Hängeschleifmaschine verwendet und sind in verschiedenen Ausführungen erhältlich, die für die Bearbeitung und das Polieren von Metallen geeignet sind. Wenn eine besondere Form einer Gummischleifscheibe benötigt wird, kann sie auch mit einer Feile verändert werden.

3. Polieren

(1) Manuelles Polieren

Sie ist relativ zeitaufwändig, aber mit Werkzeugen wie Kupferbürsten, Schwabbelscheiben und Wollfilzen lassen sich Details besser bearbeiten.

(2) Mechanisches Polieren

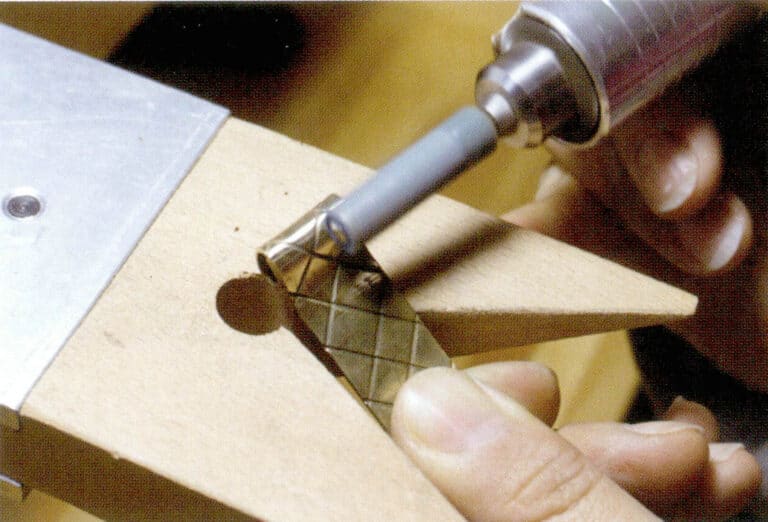

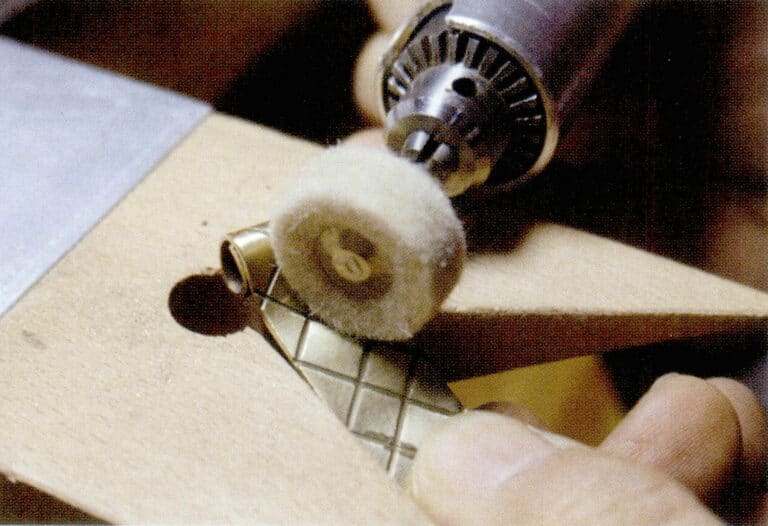

① Hängende Schleifmaschine Polieren:

Kann mit verschiedenem Polierzubehör verwendet werden, wie z. B. Kupferdrahtfegern, Tuchscheiben und Wollfegern.

Hängeschleifer mit Kupferdrahtfeger zum Polieren

Hängeschleifer mit Filzrollen zum Polieren

② Poliermaschine mit Tuchscheiben:

Kann mit verschiedenen Polierscheiben und Polierwachs zum Polieren verwendet werden, wie z. B. Baumwolltuchscheiben, Leinwandscheiben, Baumwollfadenscheiben, Wollscheiben usw.

Poliermaschine mit Staubabsaugung

Doppelkopf-Tischpoliermaschine

Polierpaste

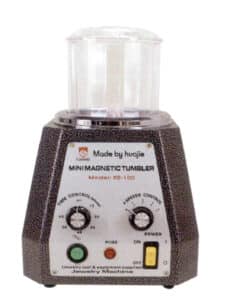

③ Magnetischer Becher:

Nutzt die Reibung zwischen Metallen zum Polieren. Geben Sie eine angemessene Menge magnetischer Polierstifte, Reinigungsmittel und sauberes Wasser in die Poliermaschine, legen Sie das Metall in die Maschine und stellen Sie die Polierzeit und -intensität ein. Die Maschine arbeitet schnell, und das Metall kann schnell einen Glanzeffekt erzielen.

Magnetische Tumbler

Magnetischer Tumbler in Betrieb

Verschiedene Arten von magnetischen Taumelstiften

Magnetischer Tumbler zum Polieren von Silberschmuck

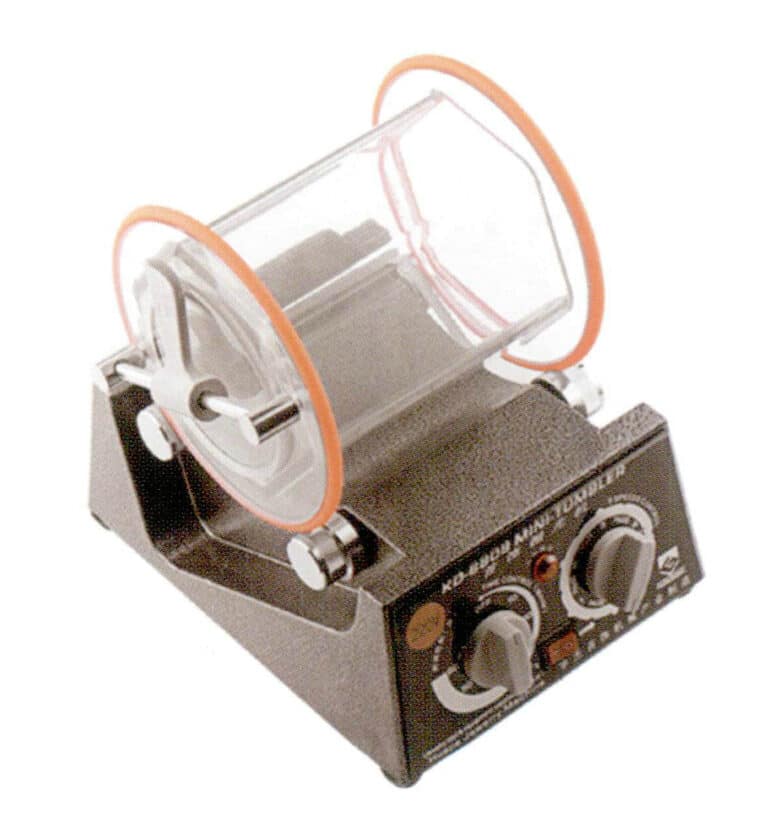

④ Drehbarer Tumbler:

Legen Sie bei der Verwendung Edelstahl-Polierperlen, Polierpulver, sauberes Wasser usw. in die Maschine, fügen Sie dann die zu polierenden Metallteile hinzu und stellen Sie die Polierzeit und -intensität nach Ihren Bedürfnissen ein.

Rotierende Tumbler

Spezial-Edelstahlkugeln für Rotationstumbler (verschiedene Modelle)

4. Polieren

Brünieren, auch Presspolieren genannt, ist ein Verfahren, bei dem durch Druck ein Hochglanz auf Metalloberflächen erzielt wird. Im Gegensatz zum Schleifen und Polieren entstehen beim Brünieren keine Verluste am Metall. Das Brünieren wird häufig von Hand ausgeführt und ermöglicht die Behandlung von Bereichen, die von Maschinen nicht erreicht werden können, während gleichzeitig ein Gefühl von Rhythmus durch kontrastierenden Glanz auf der Metalloberfläche entsteht.

Verwenden Sie einen Polierstift oder ein Achatpoliermesser, um Druck und Reibung auf die zu polierenden Stellen auszuüben, während Sie sie in ein bestimmtes Schmiermittel, z. B. einen Reiniger oder Wasser, tauchen. Denken Sie daran, dass sich zwischen dem Polierwerkzeug und dem Metall kein Staub oder Splitt befinden darf, da sonst die Metalloberfläche und die Polierwerkzeuge unterschiedlich stark beschädigt werden.