Was Sie über das Gießen von Schmuck wissen müssen: Von der Materialvorbereitung bis zu fortgeschrittenen Techniken

Die grundlegenden Prinzipien und operativen Fähigkeiten für 5 typische Aufgaben

Die Herstellung von Schmuck erfolgt in der Regel durch Gießen, d. h. durch Schmelzen von metallischen Rohstoffen und Gießen in eine Form, um nach dem Abkühlen Gussstücke zu erhalten. Es gibt zwei Verfahren für das Gießen von Schmuck: das manuelle und das automatische Verfahren. Beim manuellen Verfahren wird das Metall mit einem Brenner oder einem Induktionsofen geschmolzen und dann von Hand in die Gussform gegossen; beim automatischen Verfahren werden Schmelzen und Gießen in einer automatischen Gussmaschine kombiniert. Um ausgezeichnete Gussergebnisse zu erzielen, wird beim Schmelzen von Metallen häufig zunächst ein Vakuum angelegt und dann zum Schutz mit Schutzgas gefüllt, um die Schmelzqualität zu verbessern. Außerdem wird die Schmelztemperatur durch Programmeinstellungen präzise gesteuert. Aufgrund der relativ empfindlichen Struktur von Schmuckstücken kann man sich nicht allein auf das Schwerkraftgießen verlassen, um sicherzustellen, dass die Gussteile die Form ausfüllen und ordnungsgemäß erstarren, so dass die Einführung externer Kräfte erforderlich ist, um die Metallfüllung zu fördern und den Ausgleichsdruck zu erhöhen. Abhängig von der Methode der Einleitung externer Kräfte kann das Gießen von Schmuckstücken durch Vakuum-Saugguss, Vakuum-Druckguss, Vakuum-Schleuderguss usw. erfolgen. In der Produktion ist die Auswahl geeigneter Schmelz- und Gießverfahren in Abhängigkeit von den Materialeigenschaften und den strukturellen Merkmalen des Produkts erforderlich. Darüber hinaus werden in der Schmuckherstellung häufig Profile (Materialien mit festen Formen wie Draht und Rohr) verarbeitet, und Profile werden hauptsächlich durch Vakuumstranggießen von geschmolzenem Metall hergestellt. Das Schmelzen und Gießen von metallischen Rohstoffen erfordert Kenntnisse aus verschiedenen Disziplinen wie Werkstoffe, Maschinen, Metallurgie und Gießen, wobei viele Faktoren die Gussqualität beeinflussen. Um eine hochwertige und stabile Gussqualität zu gewährleisten, muss ein wissenschaftlicher Produktionsprozess eingerichtet und streng befolgt werden.

Dieses Projekt ermöglicht es Ihnen, die grundlegenden Prinzipien und operativen Fähigkeiten des Vakuum-Sauggießens, Vakuum-Druckgießens, Vakuum-Schleudergießens und Vakuum-Stranggießens anhand von 5 typischen Aufgaben und Erweiterungsaufgaben nach dem Unterricht zu beherrschen.

Vakuum-Sauggießmaschine

Inhaltsübersicht

Abschnitt I Materialvorbereitung

1. Hintergrundwissen

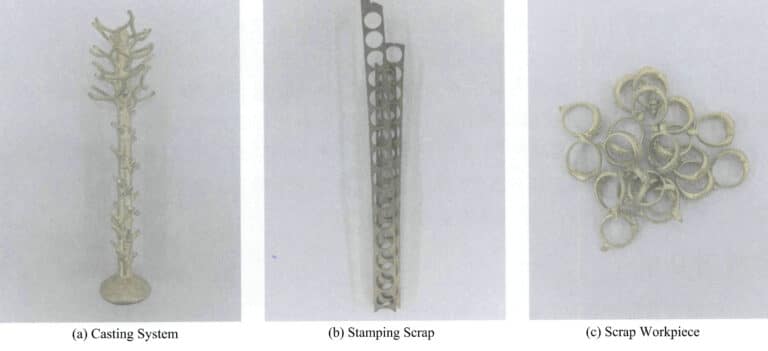

(1) Zusammensetzung der Ladungsmaterialien

Bei der Schmuckherstellung werden nicht alle Materialien in Produkte umgewandelt, und es fallen verschiedene Abfallstoffe an, darunter das Gießsystem beim Gießen, Kantenabfälle beim Stanzen und fehlerhafte Werkstücke während des Produktionsprozesses, wie in Abbildung 7-1 dargestellt. Diese Abfallstoffe werden in der Regel recycelt, um die Menge an neuen Materialien zu reduzieren.

Abfälle weisen oft Verunreinigungen auf der Oberfläche auf; so kann das Gießsystem Gipsrestpulver und oxidierte Verunreinigungen aufweisen, Kantenabfälle vom Stanzen können Ölflecken aufweisen, und fehlerhafte Werkstücke können Verunreinigungen enthalten usw. Werden diese direkt und ohne Behandlung recycelt, beeinträchtigt dies die Farbe und die metallurgische Qualität der Materialien. Daher müssen die Materialkategorien von Produktionsabfällen vor der Wiederverwendung bestimmt werden, um eine Vermischung zu vermeiden; bei der Reinigung von Abfällen sollten oxidierte Verunreinigungen, Schmutz usw. vermieden werden.

Um die Stabilität der Produktqualität zu gewährleisten, ist es notwendig, das Verhältnis von neuen Materialien zu recycelten Materialien während der Dosierung richtig zu handhaben. Viele Anbieter von Füllstoffen schlagen vor, dass der Anteil der recycelten Materialien in jeder Charge 30% betragen sollte. In der tatsächlichen Produktion liegt die Ausbeute bei vielen Produkten jedoch nur bei etwa 50% oder sogar darunter, abgesehen von einigen einfachen Teilen mit einer höheren Gussausbeute. Wenn die geforderte Recyclingquote eingehalten wird, kann eine große Menge des täglich anfallenden Recyclingmaterials nicht rechtzeitig wiederverwendet werden und sammelt sich schnell an, was zu erheblichen Problemen bei der Materialverwaltung und den Produktionskosten für Schmuckhersteller führt. Daher verwenden viele Unternehmen bei der Dosierung einen Anteil an Recyclingmaterial von mehr als 50%, manchmal sogar bis zu 70%. Dabei ist zu beachten, dass Legierungen beim Schmelzen und Gießen unweigerlich verunreinigt werden. Ein zu hoher Anteil an rezyklierten Materialien kann zu Schwankungen in der Füllleistung und anderen Eigenschaften der Legierung führen. Die leicht flüchtigen Elemente in der Legierung nehmen ab, wodurch die Wahrscheinlichkeit von Oxidationseinschlüssen und unzureichenden Gussfehlern steigt.

(2) Dichte

Die Dichte ist die Masse pro Volumeneinheit einer Substanz, dargestellt durch das Symbol ρ. Im Internationalen Einheitensystem und in den gesetzlichen Maßeinheiten Chinas wird die Einheit der Dichte häufig in kg/cm3, während in der Produktion häufig die Einheit g/cm3 verwendet wird. Bei metallischen Werkstoffen sind Metalle mit einer Dichte von weniger als 5,0×103 kg/cm3 werden als Leichtmetalle bezeichnet, während diejenigen mit einer höheren Dichte als Schwermetalle bezeichnet werden. Nach dieser Klassifizierungsmethode fallen alle Schmuckmaterialien aus Edelmetall in die Kategorie der Schwermetalle.

Die Auswahl an Legierungselementen für Schweißzusatzwerkstoffe ist bei Edelmetall-Schmucklegierungen recht groß. Jedes Legierungselement hat eine eigene Atommasse und eine entsprechende Dichte, und die verschiedenen Füllstoffzusammensetzungen weisen unterschiedliche Dichten auf. Die Dichte von Materialien innerhalb derselben Kategorie ist nicht konstant, sondern wird durch die chemische Zusammensetzung und die innere Struktur des Materials beeinflusst. Materialien mit einer dichten inneren Struktur weisen eine höhere Dichte auf als solche mit inneren Hohlräumen. Wird bei einem Schmuckstück aus einem bestimmten Material eine geringere Dichte als die theoretische Dichte festgestellt, so kann dies indirekt auf die innere Hohlraumsituation des Produkts hinweisen. Änderungen der äußeren Umgebungsfaktoren wie Temperatur und Druck können die Materialdichte ebenfalls bis zu einem gewissen Grad beeinflussen, aber der Grad des Einflusses hängt von ihrem Bereich ab. Wenn sie bei Raumtemperatur auf eine bestimmte Temperatur erhitzt werden, nimmt die Dichte von Materialien im Allgemeinen mit steigender Temperatur leicht ab. Wenn die Temperatur den Schmelzpunkt des Metalls erreicht und das Metall in einen flüssigen Zustand übergeht, nimmt die Dichte des Materials deutlich ab.

Die Dichte ist ein wichtiges Merkmal von Materialien. Mit ihrer Hilfe lässt sich die Art des Materials bestimmen, der Gehalt an Edelmetallen wie Gold und Silber ermitteln und anhand der Dichte feststellen, ob das Material dicht, hohl oder lose ist. In der Schmuckgussproduktion wird die relative Dichte von Edelmetallwerkstoffen und Wachs häufig zur Berechnung der benötigten Materialien für die Dosierung verwendet.

2. Aufgabe Durchführung

Bei dieser Aufgabe werden 18 Karat Roségold vorgeschmolzen und recycelte Materialien verwendet, um einen Feingehalt von 18 Karat und eine rosarote Farbe zu erzielen.

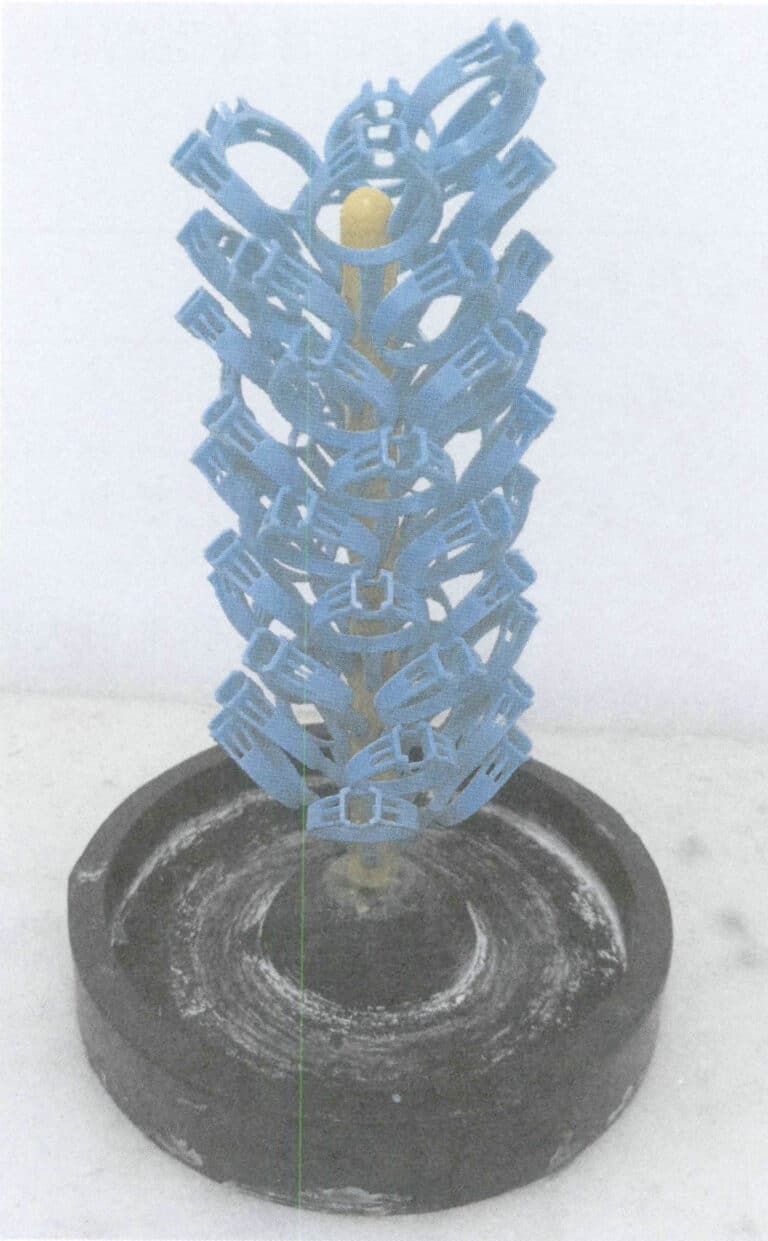

(1) Reinigung von recycelten Materialien

Überprüfen Sie die Art der recycelten Materialien und wählen Sie die Teile mit eindeutigen Bestandteilen aus, z. B. Metallbaumkerne, Gießbaumköpfe, Angussreste, Gussabfälle usw.; überprüfen Sie dann den Oberflächenzustand der recycelten Materialien. Wenn Gusspulverreste, Oberflächenoxidation, Schlacke, Ölflecken und andere Verunreinigungen vorhanden sind, reinigen Sie die Oberfläche mit einem magnetischen Tumbler oder einem Sandstrahlgerät, wie in Abbildung 7-2 gezeigt.

(2) Vorlegierung von neuen Materialien

Bereiten Sie die Materialien gemäß den internen Kontrollanforderungen für 18K Gold vor; siehe Projekt 6 für spezifische Vorgänge.

(3) Zersetzung des Ladeguts

Übergroßes oder zu langes Chargiermaterial muss in kleinere Stücke zerlegt werden, damit es im Ofen richtig gemischt und geschmolzen werden kann. Für die Verarbeitung können große Bolzenschneider oder elektrische Stanzmaschinen verwendet werden; die Arbeitsweise ist in Projekt 6 beschrieben.

(4) Mischen

Überprüfen Sie das Gewicht des Wachsmodellbaums, das bei der Herstellung jeder Gipsform gemessen wurde, und berechnen Sie anhand des Dichtevergleichs zwischen dem Wachsmaterial und dem Metallchargiermaterial das erforderliche Metallchargiermaterial für diese Stahlkolbengießform. In diesem Fall beträgt das Gewicht des Wachsmodellbaums 30 g, die Dichte des Wachses ist 0,95 g/cm3und die Dichte von Roségold beträgt 16 g/cm3so dass 505 g Material benötigt werden. Damit der Metallmodellbaumkopf nach dem Gießen eine gewisse Höhe hat, wird er in der Regel bei der Herstellung um etwa 20 g auf den errechneten Wert erhöht, so dass sich eine Gesamtmaterialmenge von 525 g ergibt.

Um die metallurgische Qualität zu gewährleisten und die Anhäufung von Abfällen zu vermeiden, wird das recycelte Material so konfiguriert, dass das Verhältnis von neuem Material zu altem Material = 6 : 4 ist. Die Menge des hinzugefügten neuen Materials beträgt 315 g, die Menge des hinzugefügten recycelten Materials 210 g.

(5) Kennzeichnung

Legen Sie die vorbereitete Ofencharge in die Materialwanne, beschriften Sie sie mit Materialart, Qualität und Stahlkolbennummer und lassen Sie sie durch das Gießpersonal abholen.

(6) Ende der Arbeit

Nach Abschluss der Dosierung geben Sie die Edelmetallmaterialien ab, schalten die elektronische Waage aus und reinigen den Arbeitsbereich.

Abschnitt II Vakuumgießen

1. Hintergrundwissen

1.1 Verfahren zum Gießen von Metallflüssigkeiten

Unter Gießen versteht man das Einspritzen von geschmolzenem Metall in den Hohlraum einer Gussform. Da es sich bei Schmuckstücken um relativ feine Produkte handelt, erstarrt das geschmolzene Metall während des Gießvorgangs schnell und verliert seine Fließfähigkeit. Daher ist es mit dem herkömmlichen Schwerkraftgießen schwierig, eine ordnungsgemäße Formgebung zu gewährleisten, und es muss eine äußere Kraft eingesetzt werden, um die schnelle Füllung des Hohlraums mit geschmolzenem Metall zu fördern, was zu Gussstücken mit vollständigen Formen und klaren Konturen führt.

Je nach Art der Anwendung äußerer Kräfte während des Gießvorgangs lassen sich die Gießverfahren für Metallflüssigkeiten in zwei Hauptkategorien unterteilen: Schleuderguss und Vakuum-Saugguss; je nach Automatisierungsgrad des Gießens kann man zwischen manuellem Gießen und automatischem Gießen mit Gießmaschinen unterscheiden.

(1) Schleuderguss und Vakuum-Saugguss

Beim Schleuderguss wird geschmolzenes Metall in eine rotierende Gussform gegossen, wo das geschmolzene Metall die Gussform füllt und unter der Zentrifugalkraft erstarrt. Das Schleudergussverfahren zeichnet sich durch eine hohe Produktionseffizienz, einen hohen Metalldruck und eine schnelle Füllgeschwindigkeit aus, was für die Formgebung von Gussteilen vorteilhaft ist. Es eignet sich besonders für das Gießen von kleinen Accessoires wie Kettengliedern und Ohrsteckern sowie von Platinschmuck mit hohem Schmelzpunkt. Im Vergleich zum Vakuum-Saugguss hat das herkömmliche Schleudergussverfahren einige Schwächen: Aufgrund der hohen Füllgeschwindigkeit wird das geschmolzene Metall während des Gießens stark verwirbelt, was die Wahrscheinlichkeit von Gaseinschlüssen erhöht; die Gasabgabegeschwindigkeit innerhalb des Hohlraums ist relativ langsam, was zu einem hohen Gegendruck innerhalb der Gussform führt, was die Wahrscheinlichkeit von Gaslöchern erhöht; wenn der Fülldruck zu hoch ist, kann das geschmolzene Metall die Wände der Gussform stark scheuern, was leicht zu Rissen in der Gussform oder zum Abblättern führen kann; außerdem kann während des Gießens Schlacke zusammen mit dem geschmolzenen Metall in den Hohlraum gelangen. Aufgrund des hohen Fülldrucks, der durch die Zentrifugalkraft entsteht, ist die maximale Metallmenge, die beim Schleuderguss sicher gegossen werden kann, geringer als beim Vakuum-Saugguss.

Das Vakuum-Sauggießen ist ein Verfahren, bei dem der Innendruck der Gießform durch ein externes Vakuum unter den atmosphärischen Druck gesenkt wird, so dass die Metallschmelze den Hohlraum nicht nur durch ihr Gewicht, sondern auch durch eine zusätzliche Druckdifferenz füllen kann. Im Vergleich zum Schleuderguss ist der Füllprozess beim Vakuum-Saugguss relativ sanft und die Scheuerwirkung des geschmolzenen Metalls an der Formwand ist geringer; aufgrund des Vakuumeffekts ist der Gasgegendruck im Hohlraum geringer und die maximale Metallmenge, die in einem Durchgang gegossen werden kann, ist größer. Daher ist dieses Gießverfahren im Schmuckguss weit verbreitet und eignet sich besonders für das Gießen von großen und mittelgroßen Schmuckstücken wie Herrenringen, Anhängern, Armbändern usw.

(2) Manuelles Gießen und automatisches Gießen mit Gießmaschinen

Das manuelle Gießen erfolgt im Allgemeinen mit Brennerschmelz- oder Induktionsschmelzöfen. Nachdem das geschmolzene Metall geläutert und die Schlacke entfernt wurde, wird die Temperatur auf den Gießtemperaturbereich eingestellt, und dann wird die Form zur Vorbereitung des Gießens aus dem Ausbrennofen genommen. Das manuelle Gießen umfasst je nach Art der verwendeten Ausrüstung hauptsächlich das Schleudergießen und das Vakuum-Sauggießen. Beim manuellen Zentrifugalgießen wird eine einfache Zentrifugalmaschine mit mechanischer Übertragung verwendet, die in einigen kleinen Schmuckverarbeitungsbetrieben zum Einsatz kommt. Sie verfügt weder über ein Induktionsheizgerät, Sauerstoff oder Flüssiggas zum Schmelzen des Metalls noch über einen Induktionsofen zum Schmelzen des Metalls und Gießen des geschmolzenen Metalls in den Tiegel für das Schleudergießen. Das manuelle Unterdruckgießen ist die einfachste Form des Vakuumsauggießens, bei der Geräte verwendet werden, die als Vakuumsauggießmaschinen bekannt sind, wie in Abbildung 7-3 dargestellt. Der Hauptbestandteil dieser Maschine ist das Vakuumsystem, das keine heizende Schmelzvorrichtung besitzt und daher in Verbindung mit einem Brenner oder Schmelzofen verwendet werden muss. Nach dem Schmelzen wird das geschmolzene Metall manuell in die Form gegossen. Der Vorgang ist relativ einfach, die Produktionseffizienz ist höher, und das Verfahren ist in kleinen und mittleren Schmuckverarbeitungsbetrieben weit verbreitet. Da das Gießen unter atmosphärischen Bedingungen erfolgt, besteht das Problem der sekundären Oxidation und Gasaufnahme des geschmolzenen Metalls. Der gesamte Gießprozess, einschließlich Gießtemperatur, Gießgeschwindigkeit, Gießhöhe und Handhabung der Schlacke auf der Flüssigkeitsoberfläche, wird vom Bediener gesteuert, so dass viele Faktoren die Qualität beeinflussen können.

1.2 Füllleistung von geschmolzenem Metall

Die Fähigkeit des geschmolzenen Metalls, den Formhohlraum zu füllen, so dass Gussstücke mit vollständigen Formen und klaren Konturen entstehen, wird als Füllleistung des geschmolzenen Metalls bezeichnet. Die wichtigsten Faktoren, die sich auf die Füllleistung von geschmolzenem Metall auswirken, sind die Fließfähigkeit des geschmolzenen Metalls selbst sowie die Eigenschaften der Form, die Gießbedingungen und die Struktur des Gussteils.

(1) Der Einfluss der Fließfähigkeit des geschmolzenen Metalls auf das Füllen

Ein guter Guss ist nur dann möglich, wenn das geschmolzene Metall den Hohlraum ausfüllt. Dieses Füllvermögen des geschmolzenen Metalls wird als Fließfähigkeit bezeichnet. Die Fließfähigkeit von flüssigem Metall ist eine der wichtigsten Gießeigenschaften von Metallen. Eine gute Fließfähigkeit des geschmolzenen Metalls kann dazu beitragen, Gase und nichtmetallische Einschlüsse vor dem Gießen zu entfernen oder sie während des Gieß- und Erstarrungsprozesses auszuschwemmen, wodurch die innere Qualität des Gussstücks verbessert wird, was für die Erzielung von Gussstücken mit präzisen Abmessungen und klaren Konturen von Vorteil ist, was wiederum dazu beiträgt, dass das Gussstück während der Erstarrung rechtzeitig mit geschmolzenem Metall aufgefüllt wird, wodurch die Bildung von Lunkerstellen und Porositätsfehlern verhindert wird.

Die internen Faktoren, die die Fließfähigkeit des geschmolzenen Metalls beeinflussen, sind hauptsächlich die chemische Zusammensetzung der Legierung, und es besteht eine gewisse Regelmäßigkeit zwischen der Fließfähigkeit der Legierung und ihrer Zusammensetzung. Zum Beispiel ist das Fließverhalten von reinem Gold bei gleichem Überhitzungsgrad besser als das von reinem Platin. Enthält das Schmuckmaterial leicht oxidierbare Legierungselemente, können diese während des Schmelzens zu unlöslichen Oxideinschlüssen oxidieren, wodurch sich die Fließfähigkeit des geschmolzenen Metalls verschlechtert. Zusammenfassend lässt sich sagen, dass jeder Faktor, der den Reibungswiderstand zwischen dem geschmolzenen Metall und der Form erhöht oder einen Rückgang der Metalltemperatur verursacht, die Fließfähigkeit des geschmolzenen Metalls verringert.

(2) Der Einfluss der Eigenschaften der Gussform auf die Füllung

Wenn das Material der Gießform (z. B. Metallformen) eine gute Wärmeleitfähigkeit aufweist, kühlt das geschmolzene Metall nach dem Gießen schnell ab, was zu einer kurzen Isolierzeit führt, und die Fließfähigkeit nimmt stark ab, was zu einem Rückgang der Füllkapazität führt. Wenn die Gießform (z. B. Gipsformen) hingegen eine schlechte Wärmeleitfähigkeit aufweist, kühlt das geschmolzene Metall langsam ab, was die Füllkapazität verbessert. Durch Vorheizen der Gussform kann der Temperaturunterschied zwischen dem geschmolzenen Metall und der Gussform verringert werden, wodurch sich die Abkühlungsgeschwindigkeit des geschmolzenen Metalls verlangsamt und die Flüssigkeitszeit verlängert wird, wodurch sich die Füllkapazität verbessert. Wenn das Gas nicht gleichmäßig aus dem Hohlraum der Gussform abgelassen wird, behindert es den Fluss des geschmolzenen Metalls.

(3) Der Einfluss der Gießbedingungen auf die Füllung

Eine Erhöhung der Gießtemperatur ist vorteilhaft für die Verbesserung des Füllvermögens. Je größer der Druck ist, der in Fließrichtung auf die Schmelze ausgeübt wird, desto besser ist das Füllvermögen.

(4) Der Einfluss der Gussstruktur auf die Füllung

Bei gleichem Gussvolumen und gleichen Gießbedingungen haben Gussstücke mit einer größeren äquivalenten Dicke (Verhältnis von Gussvolumen zu Oberfläche) eine relativ kleinere Kontaktfläche mit der Form, was zu einem langsameren Wärmeverlust und einer höheren Füllkapazität führt. Je dünner die Wand des Gussteils ist, desto schwieriger ist es zu füllen. Je komplexer das Gussteil ist, desto komplexer ist auch die Struktur des Formhohlraums, mit mehr Biegungen, was zu einem größeren Fließwiderstand führt und die Formfüllung erschwert.

1.3 Wege zur Bildung eines Vakuums

2. Aufgabe Durchführung

(1) Überprüfung von Material und Produktstruktur

Vor dem Schmelzen und Gießen ist das Material des zu gießenden Produkts zu bestimmen, die vorbereitete Charge zu prüfen und die Sauberkeit der Charge zu kontrollieren, um eine Verunreinigung des Ofens zu vermeiden. Gleichzeitig sind die Art und Struktur des Produkts in der Gussform zu überprüfen und die Gießtemperatur auf 1010℃ einzustellen.

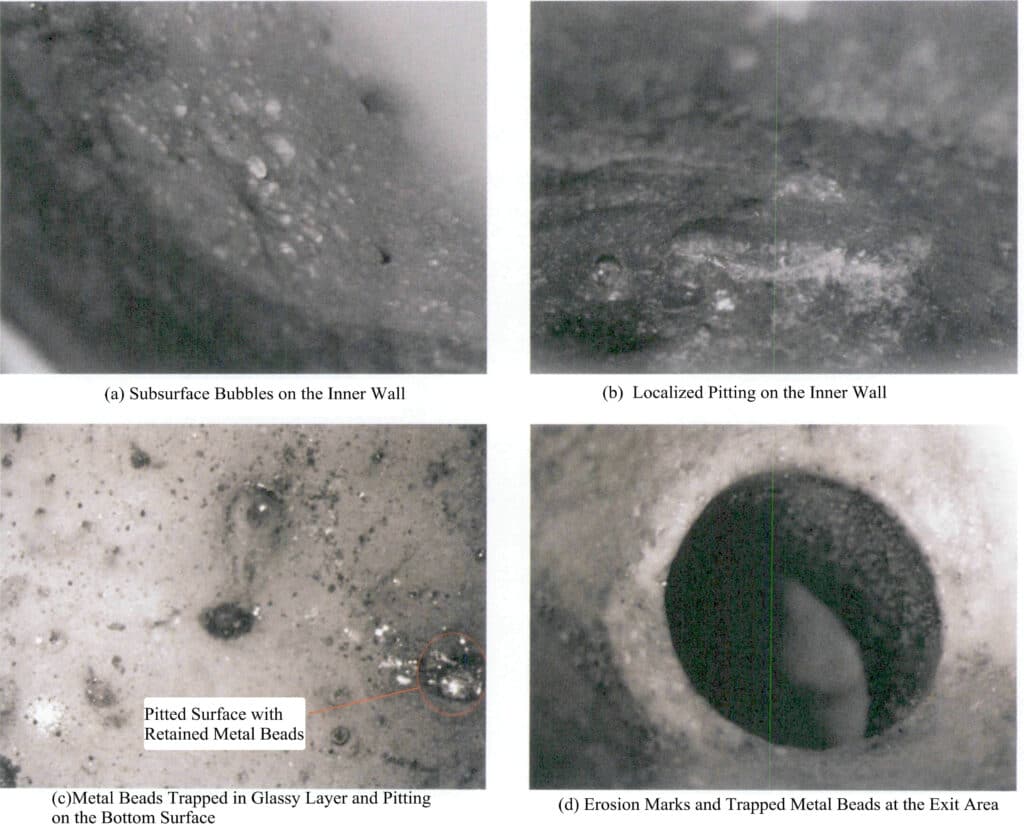

(2) Vorbereitung zum Schmelzen und Gießen

Der Schmelztiegel sollte ein spezieller Tiegel für Messing sein, und das Innere des Tiegels sollte sorgfältig auf Sauberkeit überprüft werden, indem alle Metallperlen, Schlackenreste usw. entfernt werden, um eine Verunreinigung des geschmolzenen Metalls zu vermeiden. Stellen Sie den Tiegel in die Induktionsspule und achten Sie darauf, dass der Boden mit einer hitzebeständigen Unterlage unterlegt ist. Bitte schalten Sie das Kühlwasser ein, schalten Sie die Induktionsstromversorgung ein, überprüfen Sie den Status des Geräts und verwenden Sie es erst, wenn Sie sich vergewissert haben, dass es normal läuft.

Überprüfen Sie den Zustand der Vakuumgießmaschine, legen Sie eine Graphitpackung in den Sockelsitz und setzen Sie eine spezielle, ungebrannte Gipsform hinein. Schalten Sie die Vakuumpumpe ein und prüfen Sie, ob das Gerät normal vakuumiert; der Zeiger sollte sich schnell auf -0,1 MPa bewegen, wenn er normal ist. Wenn das Vakuumniveau über einen längeren Zeitraum nicht sinkt, prüfen Sie, ob Luftlecks an der Graphitpackung vorhanden sind, korrigieren Sie die Position der Graphitpackung, reinigen Sie den Kolbenflansch und führen Sie dann erneut einen Vakuumtest durch. Das Vakuumöl sollte ausgetauscht werden, wenn das Vakuumniveau nicht den Anforderungen entspricht.

(3) Schmelzofenbeschickungsmaterialien

Füllen Sie die Messingwerkstoffe in den Tiegel und achten Sie darauf, dass sie nicht zu dicht gepackt sind, um das Problem des "Materialstaus" zu vermeiden (bei dem die Werkstoffe gegeneinander drücken, so dass sie nicht gleichmäßig nach unten sinken können). Drücken Sie die Taste "Heizen", um mit dem Aufheizen zu beginnen; die Stromstärke sollte während des Aufheizens nicht zu schnell eingestellt werden, insbesondere nachdem die Materialien geschmolzen sind, um eine Überhitzung des geschmolzenen Metalls zu vermeiden (Abbildung 7-8). Achten Sie während des Schmelzvorgangs auf die Abwärtsbewegung der Materialien; wenn ein "Materialstau" auftritt, entfernen Sie die Materialien umgehend. Um die Oxidation des geschmolzenen Metalls durch Lufteinwirkung zu verringern, decken Sie die Oberfläche des geschmolzenen Metalls zum Schutz mit zerkleinerter Holzkohle ab. Sobald die vorgeschmolzenen Materialien vollständig geschmolzen sind, fügen Sie die zurückgegebenen Materialien hinzu, um das Schmelzen fortzusetzen. Nach dem Schmelzen das geschmolzene Metall mit einem Glasstab umrühren, um eine gleichmäßige Zusammensetzung und Temperatur zu gewährleisten. Stellen Sie die Leistung des Induktionsofens ein, um das geschmolzene Metall in einem wärmeerhaltenden Zustand zu halten.

(4) Einsetzen der Gipsform

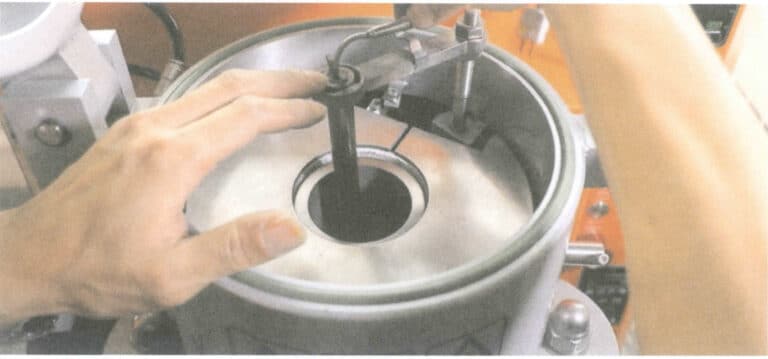

Mit einer Stahlkolbenklemme wird die Gipsform aus dem Ausbrennofen genommen und in den Sockel der Vakuumgießmaschine eingesetzt, wie in Abbildung 7-9 gezeigt. Versuchen Sie, ein Vakuum zu erzeugen und prüfen Sie die Dichtigkeit. Drehen Sie die Gussform, um einen guten Sitz zwischen dem Flansch und der Graphitpackung zu gewährleisten und das erforderliche Vakuum zu erreichen.

(5) Gießen

Verwenden Sie einen Glasstab, um die Schlacke von der Oberfläche des geschmolzenen Metalls zu entfernen, unterbrechen Sie das Erhitzen und verwenden Sie eine Tiegelzange, um den Tiegel zu halten, wobei Sie die Tiegeltülle mit dem Gießbecher der Form ausrichten, und gießen Sie das geschmolzene Metall gleichmäßig in die Form. Während des Gießens darf der Fluss nicht unterbrochen werden; kontrollieren Sie die Geschwindigkeit, indem Sie langsam, dann schnell und schließlich wieder langsam beginnen. Achten Sie darauf, dass das geschmolzene Metall nicht aus dem Gießbecher überläuft, wie in Abbildung 7-10 dargestellt.

(6) Entfernen der Gussform

Nach dem Gießen 2~3 Minuten lang Vakuum halten, bis das geschmolzene Metall im Gießbecher erstarrt. Schalten Sie dann den Vakuumextraktor aus und öffnen Sie das Gasventil, bis der Luftdruck in der Gießkammer wieder den normalen Druck erreicht hat. Verwenden Sie dann eine Stahlkolbenzange, um den Rand des Stahlkolbens zu greifen und die Gussform vertikal herauszuziehen, und legen Sie sie zum Abkühlen in die vorgesehene Position.

(7) Ende der Arbeit

Nach dem Gießen aller Gussformen wird der Tiegel in die vorgesehene Position gebracht und mit feuerfester Baumwolle abgedeckt. Der Induktionsschmelzofen sollte noch 30 Minuten lang Kühlwasser zirkulieren, bevor er abgeschaltet werden kann. Reinigen Sie die Ausrüstung und den Arbeitsbereich mit einem Besen, Staubsauger, Lappen usw.

Abschnitt III Vakuum-Druckgießen

1. Hintergrundwissen

Beim Gießen von Schmuck muss auf die Gießleistung des Metalls geachtet werden. Die Gießleistung einer Legierung wird hauptsächlich anhand von Indikatoren wie Füllvermögen, Schrumpfung, Entmischung und Gasaufnahme gemessen. Ein gutes Füllvermögen erleichtert es, Gussstücke mit klaren Konturen und exquisiten Mustern zu erhalten, wodurch Fehler wie undeutliche Konturen, unzureichendes Gießen und Kaltverschlüsse reduziert werden; es ist vorteilhaft, dass Gas und nichtmetallische Einschlüsse in der Metallschmelze aufsteigen und ausgetragen werden, wodurch Fehler wie Porosität und Schlackeneinschlüsse reduziert werden. Schrumpfung bezieht sich auf das Phänomen der Volumenverringerung, das bei Gussstücken während der Erstarrung und Abkühlung auftritt. Je geringer die Schrumpfung ist, die durch das flüssige Metall, das während der Erstarrung in die Form gegossen wird, verursacht wird, desto einfacher ist es, ein fehlerfreies Gussteil zu erhalten. Wenn Erstarrung und Schrumpfung nicht richtig kontrolliert werden, treten im Gussstück Fehler wie Lunker, Lunkerporosität, Verformung und Risse auf. Seigerung bezieht sich auf das Phänomen der ungleichmäßigen chemischen Zusammensetzung im Gussteil. Seigerung ist ein Gussfehler, der bei Edelmetallschmuck vermieden oder minimiert werden sollte, da er sich direkt auf die Qualität des Produkts auswirkt. Gasaufnahme bezieht sich auf die Eigenschaft der Legierung, während des Schmelzens und Gießens Gas aufzunehmen. Eine übermäßige Gasabsorption führt zur Bildung von Poren im Gussstück. Poren können die Kontinuität der Legierung beeinträchtigen, die effektive tragende Fläche verringern und eine Spannungskonzentration in der Nähe der Poren verursachen, was zu einer Verringerung der mechanischen Eigenschaften des Gussstücks und einer Verschlechterung der Oberflächenqualität führt.

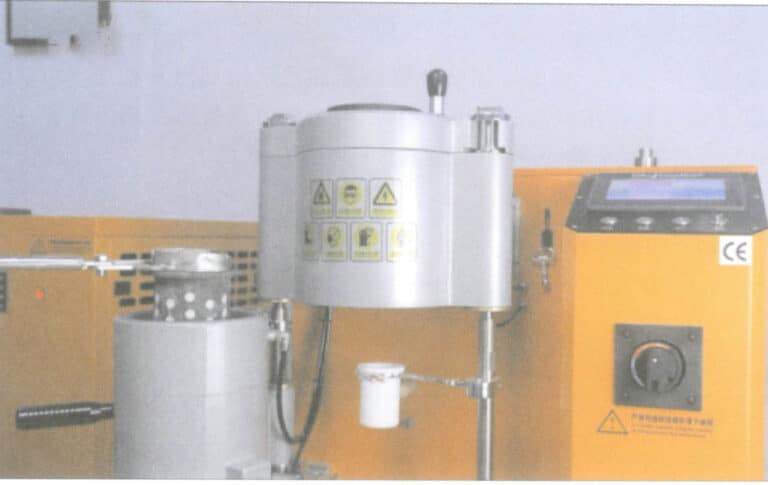

Der Schmuckgussprozess umfasst viele technologische Elemente, die sich alle direkt oder indirekt auf die Leistung des Metallgusses und die Qualität des Rohlings auswirken können. Gussfehler sind oft das Ergebnis der Kumulation verschiedener Faktoren während des gesamten Prozesses. Manuelle Schmelz- und Gießverfahren sind traditionelle, erfahrungsbasierte Produktionsverfahren, bei denen die subjektiven Faktoren des Bedieners eine große Rolle spielen, was zu großen Schwankungen in der Produktqualität führt. Mit den steigenden Qualitätsanforderungen an Schmuckprodukte und den technologischen Fortschritten in der Schmuckindustrie sind automatische Gießmaschinen zu einer sehr wichtigen Ausrüstung für den Wachsausschmelzguss von Schmuck geworden und dienen als wichtige Grundlage für die Gewährleistung der Produktqualität. Die Induktionsschmelz-Vakuum-Druckgießmaschine ist die am weitesten verbreitete automatische Gießanlage. Es gibt viele Modelle solcher Maschinen, und die von verschiedenen Unternehmen hergestellten Gießmaschinen haben ihre eigenen Merkmale. Im Allgemeinen bestehen sie jedoch aus einem Induktionsheizsystem, einem Vakuumsystem, einem Steuersystem usw. Ihr Aufbau ist im Allgemeinen aufrecht, mit dem oberen Teil als Schmelzkammer, dem mittleren Teil als Gießkammer und dem unteren Teil als Hubzylinder, wie in Abbildung 7-11 dargestellt.

Die Gießkammer ist zylindrisch, mit einem Dichtungsgummiring in der Mitte der oberen Öffnung und einer Flanschbuchse im Inneren, die über eine Graphitdichtung mit der Flanschplatte des Kolbens verbunden ist, ähnlich wie bei einer Vakuum-Sauggießmaschine. Am Boden des inneren Hohlraums der Gießkammer ist ein Hubzylinder angebracht. Wenn sich die Gießkammer im Uhrzeigersinn nach außen dreht, hebt sich der Hubzylinder automatisch, um die Form zu platzieren; wenn sich die Gießkammer gegen den Uhrzeigersinn nach innen dreht, senkt sich der Zylinder automatisch, so dass der Formflansch auf dem Flanschsockel schweben kann. Direkt unter der Gießkammer befindet sich ebenfalls ein Hubzylinder, der, wenn er angehoben wird, dafür sorgt, dass der Dichtungsring am oberen Ende der Gießkammer in engem Kontakt mit dem Boden der Schmelzkammer steht. Die Schmelzkammer ist ebenfalls zylindrisch, mit einer Ofenabdeckung auf der Oberseite und einem Sichtfenster. In der Mitte der oberen Öffnung der Schmelzkammer befindet sich ein Dichtungsring aus Gummi. Nach dem Verriegeln des Ofendeckels können durch das Anheben der Gießkammer, in der sich die Form befindet, unabhängig voneinander abgedichtete Kammern für die Schmelzkammer und die Gießkammer geschaffen werden, so dass die Metallflüssigkeit unter unterschiedlichem Luftdruck gegossen und erstarrt werden kann.

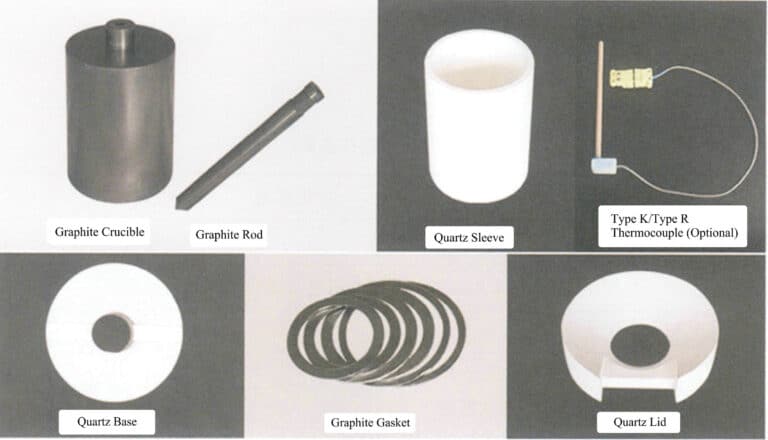

Zu den üblichen Verbrauchsteilen für Vakuumdruckgießmaschinen gehören Graphittiegel, Graphitstäbe, Quarzaußenschalen, Thermoelemente, Quarzsockel und Dichtungen, wie in Abbildung 7-12 dargestellt. Beim Schmelzen herkömmlicher Schmuckmaterialien wie Gold, Silber und Kupfer werden Graphittiegel verwendet, wobei die Quarzaußenschalen außerhalb der Graphittiegel angebracht werden, um den Abbrandverlust der Graphittiegel zu verringern. Bei der Bottom-Pour-Gießmethode wird eine Gießöffnung am Boden des Tiegels geöffnet, und das Öffnen und Schließen wird durch einen Graphitstab gesteuert - während des Schmelzens verschließt der Graphitstab die Gießöffnung unter Luftdruck vollständig, um ein Auslaufen der Metallflüssigkeit zu verhindern; während des Gießens wird der Graphitstab angehoben, so dass die Metallflüssigkeit in den Formhohlraum fließen kann. Im Inneren des Graphitstabs ist ein Thermoelement zur Temperaturmessung angebracht, das die Temperatur der Metallflüssigkeit genau wiedergeben kann. Vakuumdruckgießmaschinen schmelzen und gießen Metalle im Allgemeinen im Vakuum oder unter Schutzgas, wodurch die Möglichkeit der Metalloxidation und der Gasabsorption wirksam verringert wird; sie werden weitgehend durch Computerprogrammierung gesteuert, wodurch ein hoher Automatisierungsgrad erreicht wird; die Qualität der Gusserzeugnisse ist relativ stabil und weist weniger Lochfehler auf, weshalb diese Geräte von vielen Herstellern sehr geschätzt werden und für den Vakuumguss von Metallen wie Gold, Silber und Kupfer weit verbreitet sind. Einige Modelle sind sogar mit Granuliervorrichtungen ausgestattet, die körnige Zwischenlegierungen herstellen können.

Video 7-1 Manuelle Bedienung des Vakuumdruckgusses

Video 7-2 Automatisches Programm für Vakuumdruckguss

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

2. Aufgabe Durchführung

Bei dieser Aufgabe wird eine Vakuumdruckgussmaschine zum Schmelzen und Gießen von 925er Silberschmuck verwendet.

(1) Überprüfung von Material und Produktstruktur

Vor dem Schmelzen und Gießen ist das Material des zu gießenden Produkts zu bestimmen, die vorbereitete 925er-Silber-Charge zu überprüfen und die Sauberkeit der Charge zu kontrollieren, um zu vermeiden, dass Schmutz in den Ofen gelangt. Gleichzeitig sind die Art und Struktur des Produkts in der Gussform zu überprüfen und die Gießtemperatur auf 980 °C einzustellen.

(2) Vorbereitung zum Schmelzen und Gießen

Prüfen Sie, ob sich im Tiegel noch Metallperlen befinden; falls vorhanden, müssen diese entfernt werden, um eine Verunreinigung des geschmolzenen Metalls zu vermeiden. Schalten Sie die Kältemaschine und den Luftkompressor ein, richten Sie den Graphitstab auf die Gießöffnung am Boden des Tiegels aus, drücken Sie ihn mit einem Zylinder fest und prüfen Sie, ob die Verbindung dicht ist. Schalten Sie das Vakuum-Druckgießgerät ein und prüfen Sie, ob das Thermoelement normal anzeigt. Wischen Sie das Sichtfenster der Schmelzkammer mit einem weichen Tuch und wasserfreiem Alkohol ab. Prüfen Sie die Dichtheit der Gießkammer, legen Sie eine Graphitdichtung in den Sockel und stellen Sie eine spezielle, ungesinterte Gipsform hinein, dann schalten Sie die Vakuumpumpe ein, um zu prüfen, ob die Vakuumfunktion des Geräts normal ist.

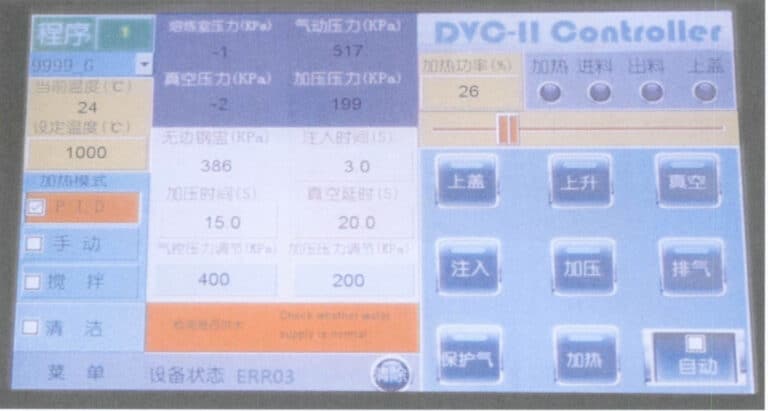

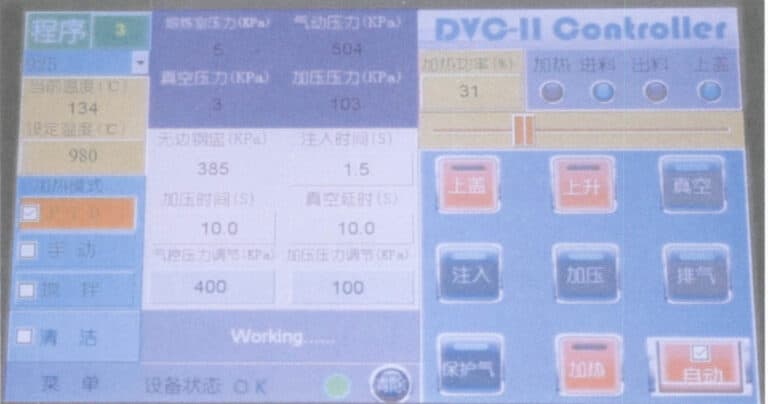

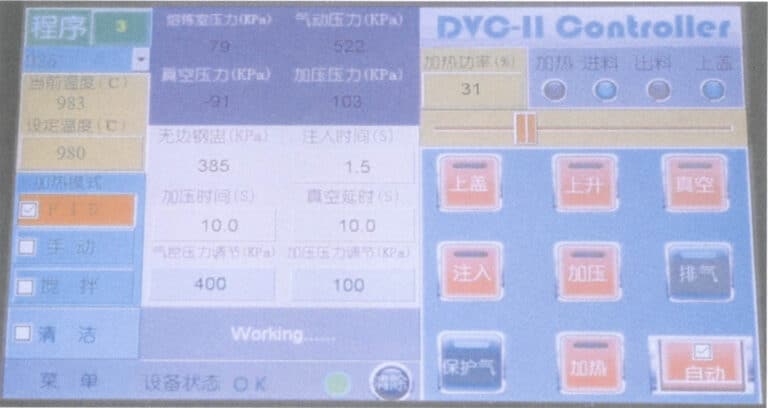

Rufen Sie die Bedienoberfläche auf, wählen Sie das voreingestellte 925er-Silbergussprogramm, wählen Sie den PID-Modus und überprüfen Sie jeden voreingestellten Prozessparameter auf seine Eignung.

(3) Schmelzen von Beschickungsmaterialien

Geben Sie die 925er Silbervorschmelze und die recycelten Materialien in den Tiegel, wie in Abbildung 7-14 dargestellt. Achten Sie darauf, dass die Materialien nicht zu dicht gepackt werden, um das Problem des "Materialstaus" zu vermeiden. Schließen und verriegeln Sie die Ofenabdeckung, heben Sie die Gießkammer an und drücken Sie die Taste "Automatik"; das Gerät saugt zunächst auf den voreingestellten Wert an, füllt sich dann mit Schutzgas, um den voreingestellten Druck zu erreichen, und schaltet automatisch in den PID-Modus, um die Chargenmaterialien zu erhitzen. Das Gerät koppelt automatisch und passt die Heizleistung an, bis es sich der voreingestellten Schmelztemperatur nähert (Abbildung 7-15).

(4) Einsetzen der Gussform

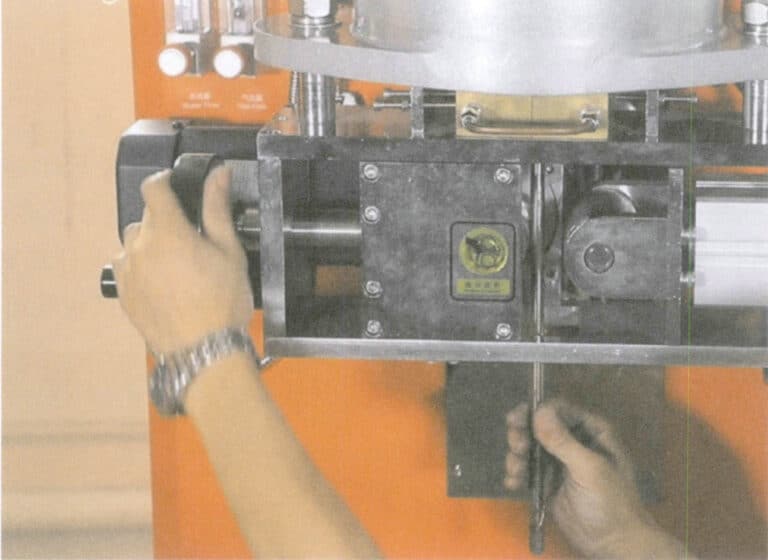

Die Gießkammer senkt sich automatisch, wenn auf der Bedienoberfläche der Hinweis "Bitte legen Sie die Stahlflasche ein" erscheint. Drehen Sie die Gießkammer mit der Hand im Uhrzeigersinn bis zum Ende, und wenn sie den Endblock berührt, hebt sich der untere Zylinder der Gießkammer. Verwenden Sie die Stahlflaschenklemme, um die Flasche zu halten, wobei die Ausgießöffnung nach oben auf die Lagerplatte des Zylinders zeigt, wie in Abbildung 7-16 gezeigt. Drehen Sie die Gießkammer gegen den Uhrzeigersinn; der Zylinder treibt die Gießform automatisch nach unten, so dass sich die Gießkammer sanft in die richtige Position drehen und automatisch anheben kann und eine Dichtung mit dem Boden der Schmelzkammer bildet. Der untere Zylinder der Gießkammer hebt sich und drückt die Oberseite der Form gegen die Unterseite der Schmelzkammer.

(5) Gießen

Programmgesteuert wird die Gießkammer auf den eingestellten Wert vakuumiert, der Graphitstab angehoben, geschmolzenes Metall in die Form eingespritzt und dann der Druck in der Schmelzkammer schnell auf den eingestellten Wert erhöht, so dass das geschmolzene Metall in der Form unter Druck erstarrt, was zur Verbesserung der Dichte des Gussteils beiträgt, wie in Abbildung 7-17 dargestellt.

(6) Entfernen der Gussform

Nach Erreichen der vorbestimmten Druckbeaufschlagungszeit schaltet das System die Vakuumpumpe automatisch ab, während die Tasten "Einspritzen", "Steigen" und "Druckbeaufschlagung" ebenfalls in den Aus-Zustand geschaltet werden. Die Anlage geht dann in die Absaugphase über. Wenn der Luftdruck in der Schmelzkammer und der Gießkammer wieder den normalen Druck erreicht, senkt sich die Gießkammer automatisch und dreht sich im Uhrzeigersinn bis zum Ende. Der Zylinder am Boden der Gießkammer wird angehoben, um den Stahlkolben anzuheben. Der Stahlkolben wird mit den Stahlbecherklemmen eingespannt, senkrecht nach oben herausgezogen und zum Abkühlen in die vorgesehene Position gebracht.

(7) Ende der Arbeit

Nachdem alle Gussformen gegossen wurden, sollte der Induktionsschmelzofen weiterhin Kühlwasser zirkulieren, bis die Tiegeltemperatur unter 100℃ liegt, bevor er abgeschaltet wird. Verwenden Sie Werkzeuge wie Bürsten und Pinzetten, um verschüttete Metallreste aufzusammeln, reinigen Sie den Schmelzraum und den Gießraum mit einem Staubsauger, wischen Sie das Beobachtungsfenster mit einem in wasserfreiem Alkohol getränkten Tuch ab und reinigen Sie die Oberfläche der Gießmaschine und den Arbeitsplatz.

Abschnitt IV Vakuum-Schleudergießen

1. Hintergrundwissen

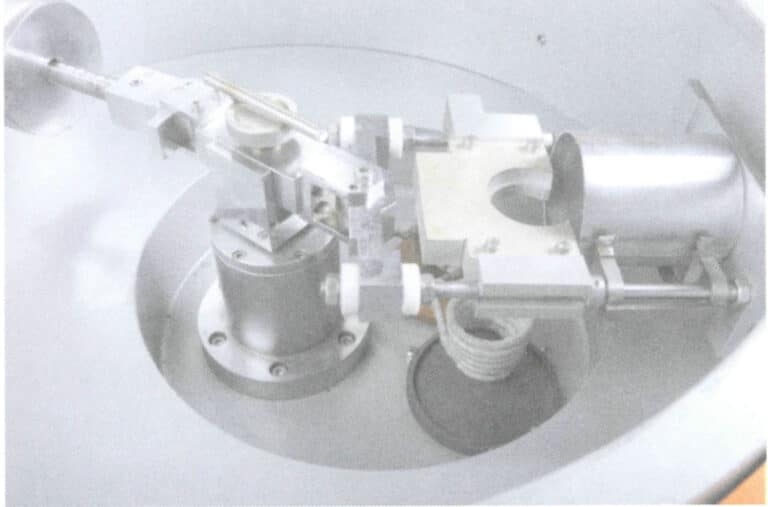

(1) Vakuum-Schleudergießmaschine

Das Schleudergießen hat eine hohe Füllgeschwindigkeit, was bei Werkstoffen mit feinem Gefüge oder hohem Schmelzpunkt von Vorteil ist, da das geschmolzene Metall dadurch den Fließwiderstand überwinden und die Füllrate verbessern kann. Ist der Formhohlraum jedoch mit Luft oder Inertgas gefüllt, kann die Metallschmelze beim Füllen mit hoher Geschwindigkeit einen Gegendruck erzeugen, der das Entweichen des Gases erschwert und die vollständige Füllung behindert. Außerdem werden die Schmelz- und Gießvorgänge bei herkömmlichen einfachen Schleudergießmaschinen manuell gesteuert, und die Struktur der Gießmaschine entspricht nicht der Fluiddynamik des geschmolzenen Metalls, was zu einer ungleichmäßigen Verteilung der Füllung führt. Einige Schleudergießmaschinen verfügen nur über Gießfunktionen, was zu einer geringen Produktionseffizienz und einer instabilen Gussqualität führt. Daher wurden moderne Schleudergießmaschinen in Bezug auf Funktionsintegration, automatische Steuerung und Vakuumschutz erheblich verbessert und verschiedene Modelle entwickelt. Was die Anordnung der Tiegel anbelangt, so gibt es vertikale und horizontale Tiegel; was die Anordnung der Formen anbelangt, so gibt es ebenfalls vertikale und horizontale Formen; und was die Gießmethoden anbelangt, so gibt es das synchrone Schleudergießen, bei dem sich der Tiegel und die Form gemeinsam drehen, und das Kippen des Tiegels bei rotierender Schleudergießform. Vakuumgießmaschinen, die vertikale Tiegel, horizontale Formen und synchrones Schleudergießen verwenden, sind beim Gießen von Platinschmuck weit verbreitet und weisen die in Abbildung 7-18 dargestellte typische Struktur auf. Sie kombiniert die Schmelz- und Gießkammern mit den Funktionen Induktionserwärmung und Zentrifugalgießen. Sie bildet eine vollständig abgedichtete Kammer, die die Vakuumextraktion erleichtert, so dass das Schmelzen und Gießen unter Vakuum erfolgen kann. Der Winkel zwischen der Mittelachse der Form und dem rotierenden Arm ist variabel und kann von 90° bis 0° variiert werden, wie in Abbildung 7-19 dargestellt. Dadurch wird die Rolle der Zentrifugalkraft und der tangentialen Trägheitskraft beim Austreiben des geschmolzenen Metalls aus dem Tiegel und in die Form umfassend berücksichtigt, was dazu beiträgt, das Gleichgewicht des Schmelzflusses zu verbessern und zu verhindern, dass das geschmolzene Metall in der umgekehrten Drehrichtung bevorzugt in die Gießkanalwand fließt.

Abbildung 7-18 Erscheinungsbild der Vakuum-Schleudergießmaschine

Abbildung 7-19 Variabler Arm der Vakuum-Schleudergießmaschine

(2) Tiegel für das Schleudergießen

Um die Reinheit und die metallurgische Qualität des geschmolzenen Metalls zu gewährleisten, müssen Verunreinigungen während des Schmelzvorgangs unbedingt vermieden werden, weshalb die Wahl des Tiegelmaterials entscheidend ist. Bei der Herstellung von Schmuck sind die Arbeitsbedingungen für Tiegel sehr hart, da sie wiederholt Hochtemperaturerosion, dem Auskolken von Metallflüssigkeiten und abwechselndem Erhitzen und Abkühlen ausgesetzt sind. Daher muss der Tiegel folgende Leistungsanforderungen erfüllen: erstens eine hohe Feuerfestigkeit, um den hohen Temperaturen des geschmolzenen Metalls standzuhalten, ohne zu schmelzen oder weich zu werden; zweitens eine gute Temperaturwechselbeständigkeit, um schnelles Erhitzen und Abkühlen während des Induktionsschmelzens und -gießens ohne Risse zu überstehen; drittens eine gute chemische Inertheit, um chemische Reaktionen mit dem geschmolzenen Metall zu vermeiden und eine Perforation unter seiner Erosion zu verhindern; viertens eine ausreichende mechanische Festigkeit, um dem Aufprall der Metallladung und den äußeren Kräften während des Zentrifugalgießens standzuhalten, so dass er resistent gegen Risse und Abblätterung ist.

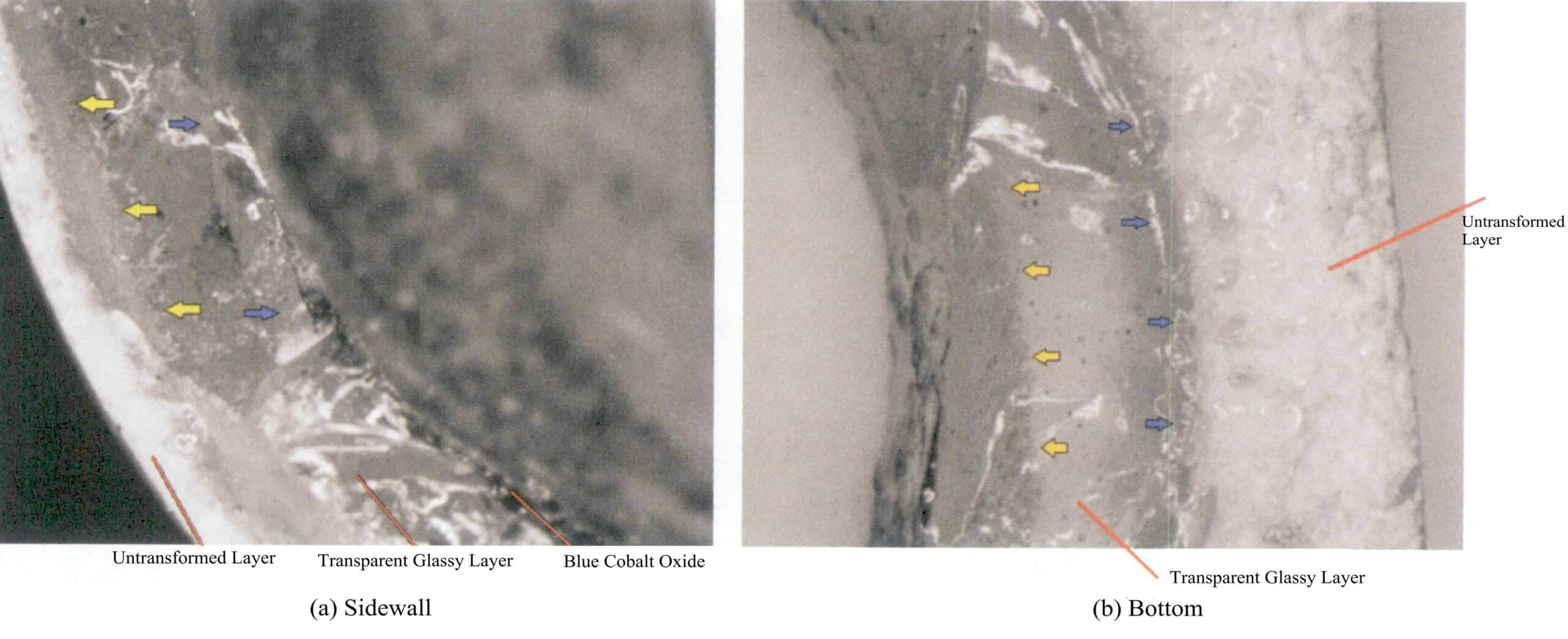

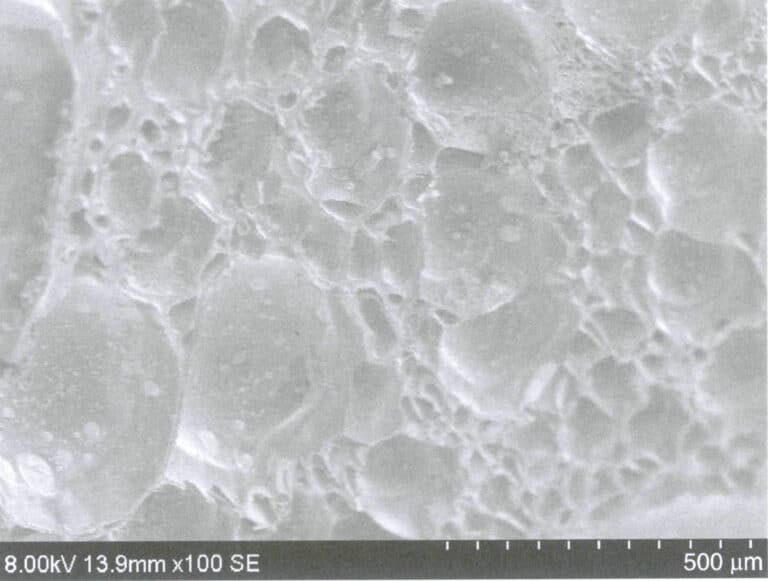

Die für das Schleudergießen verwendeten Tiegel lassen sich in zwei Hauptmaterialkategorien einteilen: Graphit und Keramik. Graphit-Tiegel habenDie Vorteile von Graphit sind eine hohe Feuerfestigkeit, eine gute Temperaturwechselbeständigkeit und eine gewisse mechanische Festigkeit. Bei der Verwendung für Schmuckmaterialien wie Gold, Silber und Kupfer ist die Benetzbarkeit des geschmolzenen Metalls auf Graphit gering, und der Widerstand beim Ausfließen des geschmolzenen Metalls aus dem Tiegel ist gering. Daher ist Graphit das bevorzugte Tiegelmaterial für diese Art des Schmuckgusses. Bei Edelmetallschmuck wie Platin und Palladium kann sich Kohlenstoff jedoch bei hohen Temperaturen in Platin lösen, und die Löslichkeit nimmt mit der Temperatur zu. Beim Abkühlen fällt der Kohlenstoff aus und macht die Eigenschaften von Platin und Palladium spröde, ein Phänomen, das als Kohlenstoffvergiftung bekannt ist. Daher können beim Schmelzen von Platin und Palladium keine Graphittiegel, sondern nur keramische Tiegel mit hohem Schmelzpunkt verwendet werden. Beim Schmelzen von Materialien wie rostfreiem Stahl und Kobaltlegierungen reagiert Kohlenstoff mit dem geschmolzenen Metall und bildet Karbide, so dass für diese Schmuckmaterialien ebenfalls keine Graphittiegel verwendet werden können.

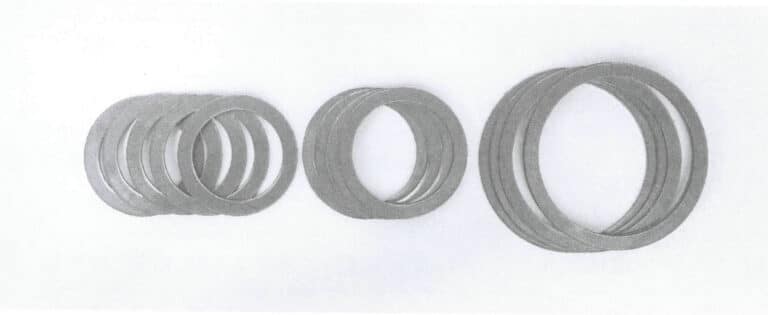

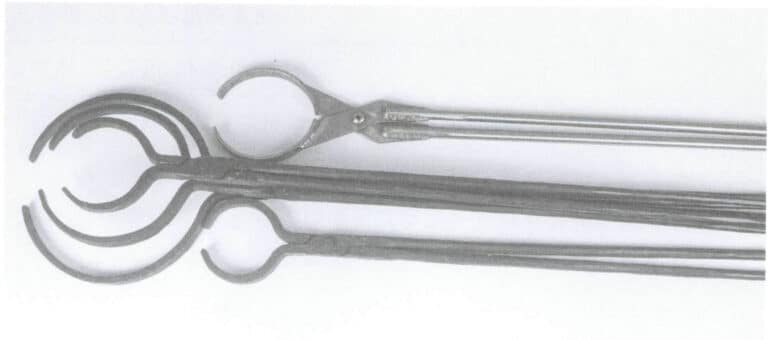

Tiegel aus Graphit werden im Allgemeinen nicht allein, sondern in Verbindung mit einer Quarz-Außenhülle verwendet. Abbildung 7-20 zeigt einen vertikalen Tiegelsatz für das Schleudergießen, bei dem der Tiegel eine größere Oberseite und eine kleinere Unterseite hat, mit einer Gießöffnung im oberen Teil des Tiegels. Wenn das Gießen beginnt, steigt das geschmolzene Metall unter der Wirkung der Zentrifugalkraft an der Innenwand des Tiegels auf und beschleunigt sich an der Gießöffnung nach außen.

In der Industrie werden viele Arten von keramischen Tiegeln verwendet, z. B. Aluminiumoxid, Zirkoniumoxid, Magnesia, Berylliumoxid, Kalziumoxid und Siliziumkarbid. Ihr Schmelzpunkt und ihr Feuerfestigkeitsgrad sind deutlich höher als der von Quarz. Ihre Temperaturwechselbeständigkeit ist jedoch gering und kann den Anforderungen an schnelles Erhitzen und Abkühlen beim Schmuckguss nicht gerecht werden. Daher werden für das Schmelzen von Platin, Palladium, Edelstahl und anderen Schmuckwerkstoffen in erster Linie Quarzschmelztiegel verwendet.

Schmuckmaterialien mit hohem Schmelzpunkt wie Platin und Palladium zeichnen sich durch eine hohe Schmelztemperatur, eine kurze Verweildauer im flüssigen Zustand und eine leichte Verunreinigung durch Metallflüssigkeit aus, und ihre Schmelzschwierigkeiten sind weitaus größer als die von Gold- und Silberlegierungen. Der Schmelzpunkt von reinem Quarz liegt bei 1750℃. Bei der tatsächlichen Produktion wird das Tiegelmaterial jedoch unweigerlich mit einigen Verunreinigungen vermischt, was seinen Schmelzpunkt auf 1650 bis 1700℃ senkt, während die Schmelztemperatur von Platin im Allgemeinen über 1850℃ liegt. Allerdings, weil Quarz hat eine feine Struktur, niedrige Wärmeleitfähigkeit, geringe thermische Ausdehnung, gute Temperaturwechselbeständigkeit, gute elektrische Eigenschaften, gute chemische Beständigkeit, usw., um die Anforderungen der Schmuck Gießen Produktion, so werden Platin, Palladium und anderen Schmuck Gießen der wichtigsten Tiegel Material. Das Problem des niedrigen Schmelzpunktes wird in der Regel durch eine kleine Kapazität und ein schnelles Aufheizen und Schmelzen gelöst, wodurch die einzelne Schmelzzeit verkürzt und die Anzahl der Verwendungen des Tiegels entsprechend erhöht werden kann.

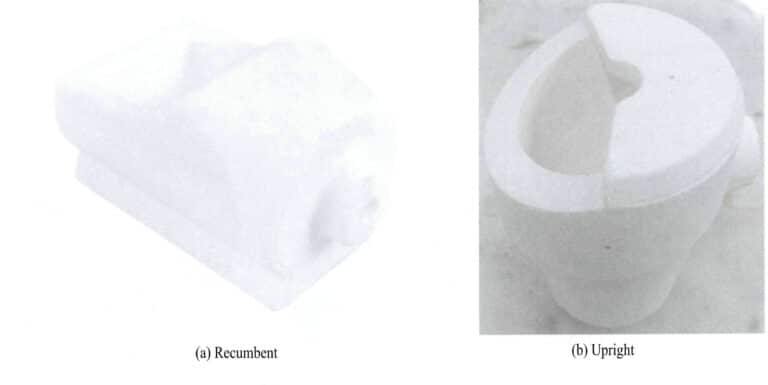

Die für das Platinschmelzen verwendeten Quarztiegel gibt es in zwei Ausführungen: liegend und stehend, wie in Abbildung 7-21 dargestellt. Der liegende Tiegel ist für den Fluss des geschmolzenen Metalls relativ vorteilhafter.

2. Aufgabe Durchführung

Bei dieser Aufgabe wird eine Vakuum-Schleudergussmaschine zum Schmelzen und Gießen von Pt950-Schmuck verwendet.

(1) Überprüfung von Material und Produktstruktur

Vor dem Schmelzen und Gießen ist das Material des zu gießenden Produkts zu bestimmen, die vorbereitete Pt950-Vorschmelze und die recycelten Materialien zu überprüfen und die Sauberkeit der Beschickungsmaterialien zu kontrollieren, um Verunreinigungen zu vermeiden. Überprüfen Sie gleichzeitig die Art und Struktur des Produkts in der Form und stellen Sie die Gießtemperatur auf 1900℃ ein.

(2) Vorbereitungsarbeiten zum Schmelzen und Gießen

Stellen Sie den Winkel zwischen der Mittelachse der Gussform und dem Schwenkarm auf 150° ein. Überprüfen Sie den Quarztiegel auf etwaige Metallperlenreste; falls vorhanden, müssen diese entfernt werden, um eine Verunreinigung der Metallflüssigkeit zu vermeiden. Wischen Sie das Infrarot-Temperaturmessfenster des Schmelzraums mit einem weichen Tuch und wasserfreiem Alkohol ab. Heben Sie die Induktionsspule an und stellen Sie den Tiegel in die Induktionsspule, wobei Sie darauf achten müssen, dass die Gießöffnung mit der Mitte des Formträgers fluchtet. Schalten Sie die Kältemaschine und die Gießmaschine ein und überprüfen Sie, ob das Bedienfeld normal angezeigt wird.

Rufen Sie die Bedienoberfläche auf, wählen Sie das voreingestellte Pt 950-Gießprogramm, wählen Sie den manuellen Betriebsmodus und überprüfen Sie jeden voreingestellten Prozessparameter auf seine Eignung.

(3) Schmelzen von Beschickungsmaterialien

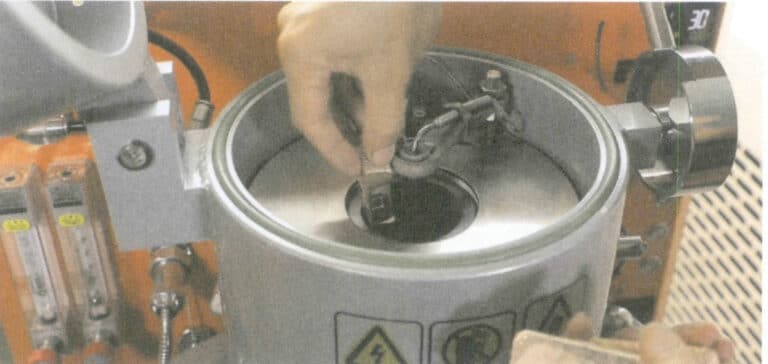

Geben Sie die Materialien wie in Abbildung 7-25 gezeigt in den Tiegel und achten Sie darauf, dass die Materialien nicht zu dicht gepackt werden, um das Problem des "Materialstaus" zu vermeiden. Drücken Sie die Heiztaste und erhöhen Sie die Leistung, um die Materialien schnell zu schmelzen. Sobald alle Materialien geschmolzen sind, verwenden Sie einen speziellen Glasstab, um die Metallflüssigkeit umzurühren, um eine gleichmäßige Zusammensetzung zu gewährleisten (siehe Abbildung 7-26), und verringern Sie dann die Leistung, um die Temperatur der Metallflüssigkeit bis nahe an den Schmelzpunkt zu senken.

(4) Einsetzen der Gussform

Halten Sie den Tiegel mit einer Stahlkolbenklammer, nehmen Sie ihn aus dem Ausbrennofen und legen Sie ihn waagerecht auf den Formenträger, wobei der Gießbecher der Gießtülle des Tiegels zugewandt sein muss, wie in Abbildung 7-27 gezeigt. Schließen Sie den Deckel des Ofens, schalten Sie den Vakuumextraktor ein und erhöhen Sie gleichzeitig die Heizleistung, um die Temperatur des geschmolzenen Metalls zu erhöhen.

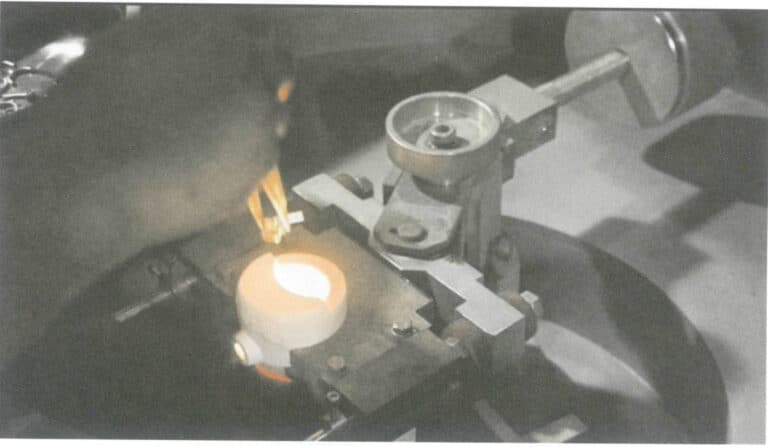

(5) Vakuum-Zentrifugalguss

Wenn die Temperatur des geschmolzenen Metalls die Gießtemperatur erreicht und stabilisiert hat, drücken Sie den Gießknopf, die Induktionsspule senkt sich, und der Dreharm dreht sich sofort mit hoher Geschwindigkeit und füllt den Formhohlraum unter der Wirkung der Zentrifugalkraft mit geschmolzenem Metall, wie in Abbildung 7-28 gezeigt.

(6) Entfernen der Gussform

Nach Erreichen der vorgegebenen Rotationszeit lässt das System den Motor automatisch rotieren. Sobald die Rotationsgeschwindigkeit auf Null sinkt, wird der Vakuumextraktor abgeschaltet und die Absaugfunktion gestartet, um das Vakuum in der Gießkammer zu brechen. Öffnen Sie die Ofenabdeckung, verwenden Sie eine Stahlkolbenklammer, um den Stahlkolben zu halten, und heben Sie die Form vertikal heraus, indem Sie sie in die vorgesehene Position zum Abkühlen bringen, wie in Abbildung 7-29 gezeigt.

(7) Ende der Arbeit

Nach dem Gießen aller Gussformen wird der Tiegel in die vorgesehene Position gebracht und mit feuerfester Baumwolle abgedeckt. Versorgen Sie den Induktionsschmelzofen weiterhin mit Kühlwasser, der erst nach 30 Minuten abgeschaltet werden darf. Verwenden Sie Werkzeuge wie Besen und Pinzetten, um heruntergefallene Metallreste aufzusammeln, reinigen Sie die Gießkammer mit einem Staubsauger, wischen Sie das Sichtfenster mit einem in wasserfreiem Alkohol getränkten Tuch ab und reinigen Sie die Gießmaschine und den Arbeitsplatz von außen.

Abschnitt V Vakuumstrangguss

1. Hintergrundwissen

1.1 Das Prinzip des Stranggießens

In der Schmuckherstellung wird neben dem Präzisionsguss für die Formgebung in großem Umfang auch die CNC-Bearbeitungstechnologie eingesetzt, die die Herstellung verschiedener Profilformen wie Stangen, Platten und Rohre erfordert. Bei der traditionellen Methode der Profilherstellung werden die Gussrohlinge manuell gegossen und anschließend gewalzt und gepresst. Bei dieser Produktionsmethode kommt das geschmolzene Metall zwangsläufig lange Zeit mit Luft in Kontakt, was die Gefahr von Oxidation und Sauerstoffaufnahme erhöht. Darüber hinaus können im Gussrohling aufgrund des Aufpralls und der Spritzer des geschmolzenen Metalls Einschlüsse und Lochfraß entstehen. Darüber hinaus treten im Gussrohling häufig Defekte wie Lunker, Löcher, Risse und Kaltverformungen auf. Die Qualitätsprobleme, die bei herkömmlichen Gussrohlingen auftreten, erschweren die Herstellung qualitativ hochwertiger Produkte; daher ist eine Verbesserung des Gießprozesses der Rohlinge von entscheidender Bedeutung.

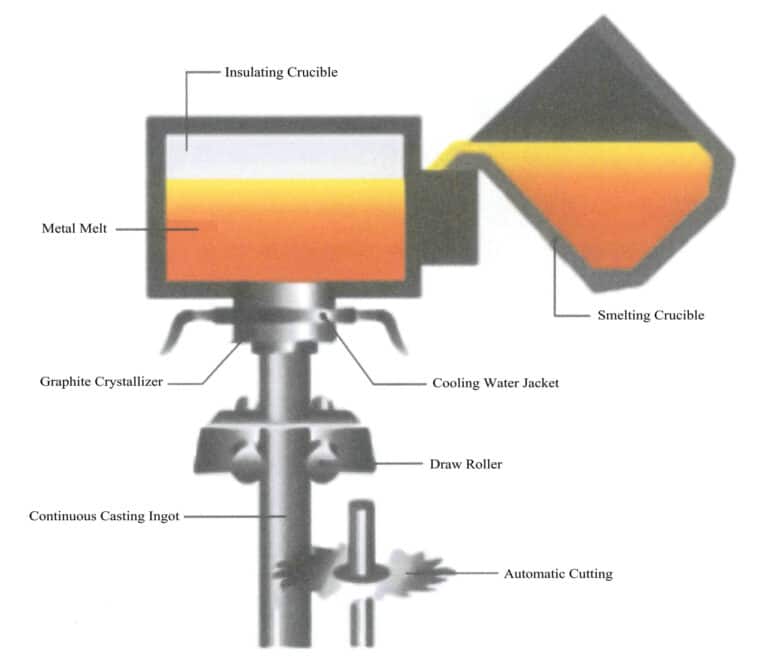

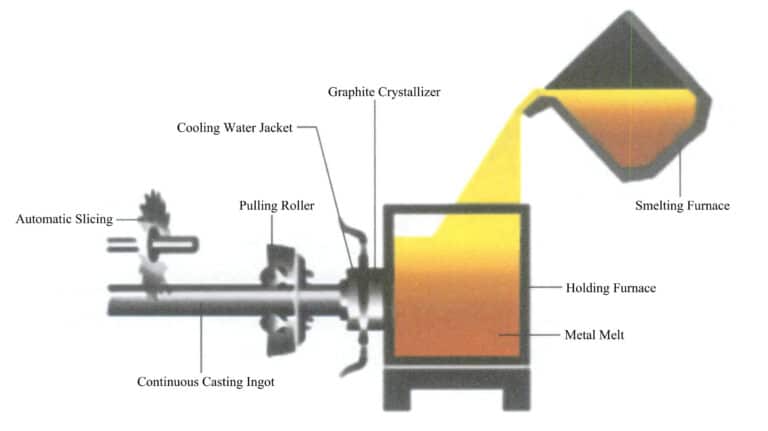

Aufgrund ihrer Vorteile hat die Stranggusstechnik die traditionelle manuelle Kokillengusstechnik abgelöst und sich zu einem wichtigen Mittel für die Verarbeitung von Gold- und Silberprofilen entwickelt. In den 1990er Jahren wurde die Stranggusstechnik in großem Umfang zur Herstellung von Profilen aus Nichteisenmetallen angewandt und in die Herstellung von Edelmetallprofilen eingeführt. Das Stranggießen ist ein fortschrittliches Gießverfahren, dessen Prinzip darin besteht, kontinuierlich geschmolzenes Metall in eine spezielle Metallform (Schmelztiegel) zu gießen und die kontinuierlich erstarrten Profile (Schalen) am anderen Ende des Schmelztiegels herauszuziehen, was die Herstellung von Profilen beliebiger Länge oder bestimmter Länge ermöglicht. Die innere Struktur des Tiegels bestimmt die Querschnittsform des gegossenen Profils.

Das Stranggussverfahren wird hauptsächlich in zwei Kategorien unterteilt, die sich nach der Bewegung des Profils richten: vertikaler Strangguss und horizontaler Strangguss. Ersteres ist das am frühesten entwickelte Stranggussverfahren für Schmucklegierungen, das auch heute noch weit verbreitet ist und zur Herstellung verschiedener Profile, insbesondere solcher mit größeren Querschnitten, eingesetzt wird. Je nach der Art des Gießens wird das Stranggießen in zwei Kategorien unterteilt: Ziehen von unten und Ziehen von oben.

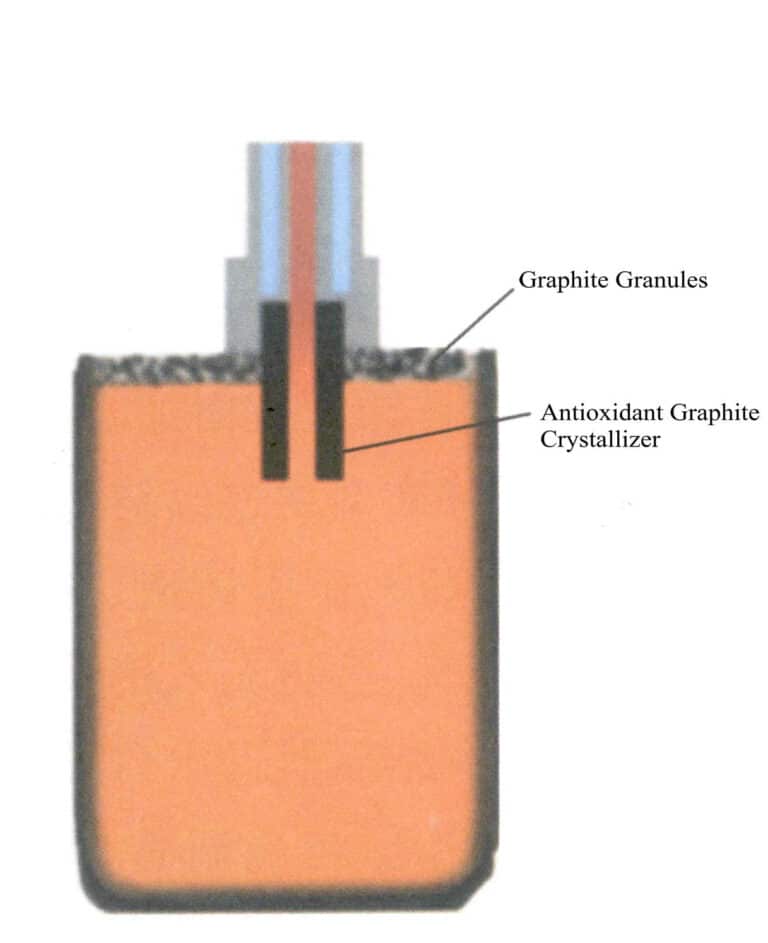

(1) Bodenziehendes Stranggießen

Das Funktionsprinzip des Bodenzieh-Stranggießens ist in Abbildung 7-29 dargestellt. Er wird in einem geschlossenen Schmelzofen durchgeführt, in dem das Metall geschmolzen und kontinuierlich in den Kristallisator gegossen wird. Nach dem Abkühlen ziehen die Zugrollen das erstarrte Metallprofil kontinuierlich nach unten. Das untere Zuggussverfahren nutzt die Schwerkraft des Metalls, um es nach unten zu ziehen, was zu einer höheren Produktionseffizienz führt, und ist vorteilhaft für die Erhöhung der Dichte des gegossenen Profils und die Verringerung von Lunkerstellen. Bei den Stranggussprofilen für Schmuckmetalle wie Gold, Silber und Kupfer wird in der Regel das Bottom-Pulling-Verfahren angewandt.

(2) Top-Drawing-Strangguss

Beim Top-Pulling-Stranggussverfahren wird die Metallschmelze von unten in einen Kristallisator gezogen, der an dieselbe Vakuumvorrichtung angeschlossen ist, erstarrt und geformt, wie in Abbildung 7-30 dargestellt. Die Top-Pulling-Stranggussanlage besteht aus einem Kristallisator, der oben auf dem Isolierofen installiert und im Kühler befestigt ist (wobei sein unteres Ende bis zu einer bestimmten Tiefe in die Metallflüssigkeit eintaucht), einem Ziehmechanismus für den Barren und einem Führungsmechanismus, der den Barren seitlich biegt. Beim Gießen mit der Top-Pilling-Stranggussanlage tritt die Metallschmelze unter Unterdruck in den Kristallisator ein, und die Kristallisationsfront der Schmelze liegt etwas höher als der Flüssigkeitsspiegel der Metallschmelze im Isolierofen. Dies ist darauf zurückzuführen, dass der Kristallisator in einem Kühler installiert ist, der an dieselbe Vakuumvorrichtung angeschlossen ist, in der der Druck niedriger ist als der atmosphärische Druck. Mit dem Stranggussverfahren von oben können Metallblöcke mit unterschiedlichen Querschnittsformen wie Bänder, Stangen und Rohre mit hoher Produktionseffizienz, kürzeren Produktionszyklen, einfachem Betrieb und geringer Arbeitsintensität hergestellt werden; die Anlage ist einfach, benötigt wenig Platz, erfordert geringe Investitionen und hat hohe wirtschaftliche Vorteile. Allerdings neigt die zentrale Struktur der hergestellten Profile zu Lockerheit, so dass sie für hochfeste Produkte und Kleinserien ungeeignet ist.

(3) Horizontales Stranggießen

Beim horizontalen Stranggießen fließt die Metallflüssigkeit von der Seitenwand des Isolierofens in einen horizontal angeordneten Graphitkristallisator, der eine feste Schale bildet, die horizontal herausgezogen wird, und das Profil wird auf eine feste Länge geschnitten, wie in Abbildung 7-31 dargestellt. Im Vergleich zum vertikalen Strangguss hat der horizontale Strangguss Vorteile wie einfache Ausrüstung, keine Notwendigkeit für tiefe Schächte und Kräne, kürzere Prozesse, höhere Produktionseffizienz und kontinuierliche Produktion. Er eignet sich jedoch nur für eine relativ enge Palette von Legierungssorten, hat einen hohen Verbrauch der Innenhülse des Kristallisators und die Gleichmäßigkeit der Kristallstruktur im Querschnitt des Blocks ist nicht leicht zu kontrollieren. Der untere Teil des Blocks wird aufgrund der Schwerkraft kontinuierlich an der Innenwand des Kristallisators abgekühlt, was zu feineren Körnern führt; der obere Teil erstarrt aufgrund der Bildung von Gasspalten und höheren Schmelzetemperaturen später, was die Abkühlungsgeschwindigkeit verlangsamt. Bei größeren Spezifikationen von Blöcken ist die Kristallstruktur gröber. Daher ist dieses Verfahren nur für die Herstellung kleinerer Profile geeignet.

1.2 Vakuumstrangguss von Schmuckprofilen

Die Spezifikationen von Profilen, die in der Schmuckherstellung verwendet werden, sind in der Regel klein, und auch die Menge des in einem einzigen Arbeitsgang gegossenen Metalls ist relativ gering, aber die Qualitätsanforderungen an die Profile sind hoch. Aufgrund der strengen Anforderungen an den Feingehalt von Edelmetallschmuck muss unbedingt sichergestellt werden, dass alle Profilteile den Standardanforderungen entsprechen. Daher muss während des Schmelz- und Gießprozesses von Edelmetallwerkstoffen die Gleichmäßigkeit der Metall-Flüssigkeits-Zusammensetzung gewährleistet sein. Darüber hinaus werden bei Schmuckstücken hohe Anforderungen an die Oberflächenqualität gestellt, die oft eine starke Politur und Oberflächenbeschichtung erfordern. Die metallurgische Qualität des Profils ist die Grundlage für die Erzielung hervorragender Oberflächeneffekte. Angenommen, das Profil weist offensichtliche Mängel wie Oxidationseinschlüsse, Poren, Schrumpfung oder Zunder (Ringmuster auf der Oberfläche) auf. In diesem Fall wird die Wirkung der Oberflächenbearbeitung des Schmucks erheblich beeinträchtigt. Daher müssen Anstrengungen unternommen werden, um die metallurgische Qualität des Profils beim Stranggießen zu verbessern.

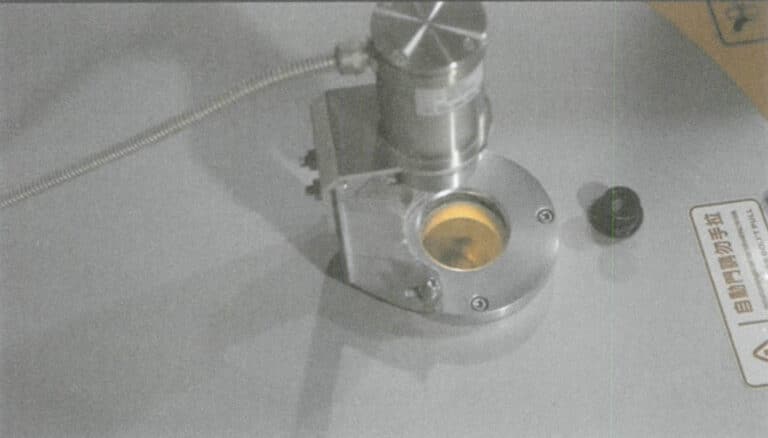

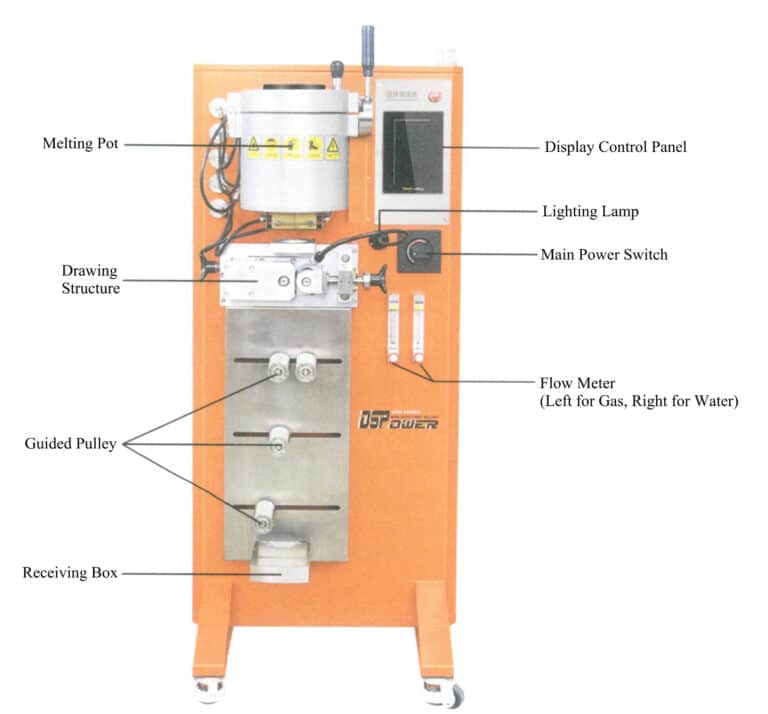

Derzeit wird für die Stranggussproduktion von Schmuckprofilen eine nach unten ziehende Vakuum-Stranggussanlage verwendet, die Induktionsschmelzen, elektromagnetisches Rühren, Vakuumschutz, Ziehgießen und Kontrollsysteme integriert und ein typisches Erscheinungsbild aufweist, wie in Abbildung 7-32 dargestellt. Während des Schmelzens kann die Schmelzkammer zunächst evakuiert werden, und dann wird ein Schutzgas eingeleitet, um die Metallflüssigkeit vor Oxidation zu schützen. Ein Thermoelement ist in den Graphitstopfen eingebaut, und ein weiteres Thermoelement ist in der Nähe des Auslasses des Kristallisators angebracht, um die Temperaturveränderungen während des Stranggussverfahrens online zu überwachen, was entsprechende Anpassungen der Temperatur und der Ziehgeschwindigkeit ermöglicht, um eine stabile Steuerung des Stranggussverfahrens zu gewährleisten. Die elektromagnetische Rührwirkung sorgt für eine gleichmäßigere Temperatur und Zusammensetzung der Metallflüssigkeit. Die Richtungsscheiben steuern die Ziehrichtung, und durch die Presspassung des Pressrads und das Rollmessermuster auf den Oberflächen der Scheiben und Pressräder läuft der Stranggussprozess reibungslos ab. Die Gesamtstruktur der Anlage ist kompakt, nimmt eine kleine Fläche ein und hat eine hohe Arbeitseffizienz.

2. Aufgabe Durchführung

Bei dieser Aufgabe wird eine Vakuum-Stranggussmaschine verwendet, um 18K-Roségoldbarren herzustellen.

(1) Vorbereitungsarbeiten

Den Zustand des Graphittiegels und des Kristallisators prüfen und die Innenwand von Metallresten, Schlacke usw. reinigen. Ziehen Sie die Form und den Schmelztiegel zu einer Einheit zusammen, wie in Abbildung 7-34 dargestellt. Prüfen Sie die Geradheit und den Oberflächenzustand der Zugstange sowie den Zustand der Ringnut am Zugende. Tragen Sie Graphitschlamm auf das Zugende auf, um das reibungslose Trennen des gegossenen Profilmaterials von der Zugstange nach dem Gießen zu erleichtern. Prüfen Sie die Qualität und den Maßzustand der Ofencharge, um sicherzustellen, dass sie reibungslos in den Ofen gelangen kann. Wischen Sie das Sichtfenster mit einem weichen, in wasserfreiem Alkohol getränkten Tuch ab.

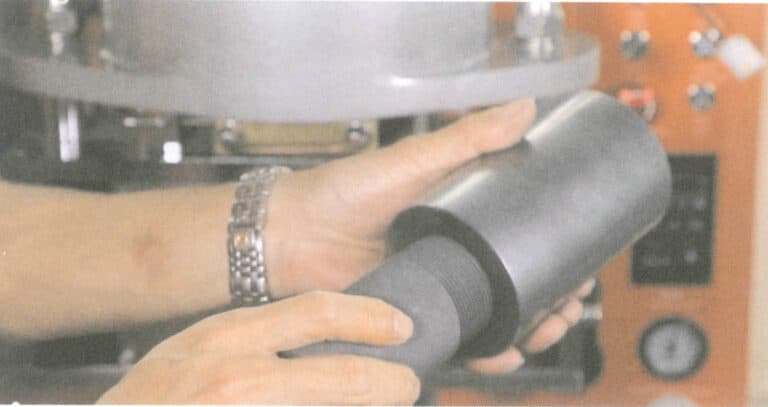

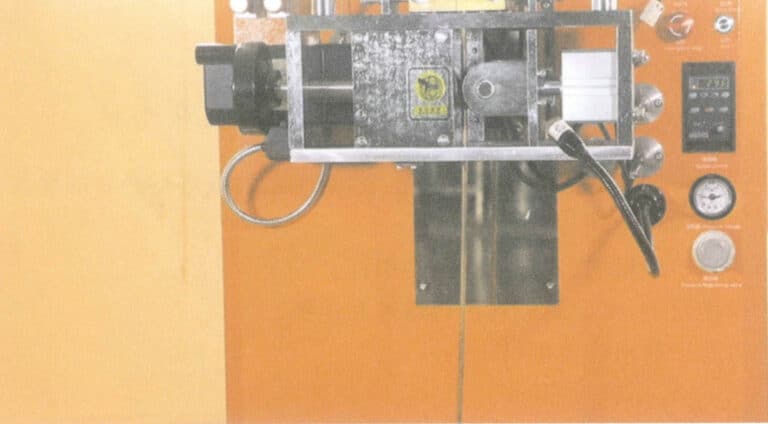

(2) Montage des Schmelzsystems

Legen Sie die Quarzaußenschale in die Induktionsspule und setzen Sie dann die Tiegel-Formen-Baugruppe in die Quarzaußenschale, wobei die Form in den wassergekühlten Kristallisator eintritt und ihre Außenwand an der Innenwand des Kristallisators anliegt. Setzen Sie die Glimmerabdeckung auf den Tiegel. Setzen Sie den Graphitstopfen auf den Balken des Hebemechanismus und drücken Sie den Knopf für den Stopfen nach unten, um die Ausgussöffnung des Tiegels vollständig zu verschließen. Stecken Sie das Thermoelement in das mittlere Loch der Graphitstopfenstange, wie in Abbildung 7-35 gezeigt. Führen Sie die Zugstange nach oben in die Öffnung des Kristallisators ein, wobei das Zugende an der Spitze der Stopfenstange anliegt. Die Position der Richtungsscheibe in der Zugvorrichtung so einstellen, dass der Zugstab gerade ist und eng an der Oberfläche der Richtungsscheibe anliegt, wie in Abbildung 7-36 gezeigt. Drücken Sie die Taste "Anziehen", um sicherzustellen, dass das Spannrad fest gegen die Zugstange drückt.

(3) Schmelzladungsmaterial

Füllen Sie die Charge in den Tiegel, wie in Abbildung 7-37 gezeigt, und versuchen Sie, die Charge gleichmäßig zu verteilen, um eine übermäßige Verdichtung zu vermeiden, die zu Problemen mit "Materialverstopfungen" während des Schmelzens führen könnte. Nach dem Einfüllen der Charge den Ofendeckel schließen, den Bereich unter 20 Pa evakuieren und mit reinem Argongas nahe Atmosphärendruck füllen. Die Heiztemperatur auf 1050℃ einstellen, mit dem Heizen beginnen und die Heizleistung erhöhen. Wenn die Metallcharge vollständig geschmolzen ist, wird das elektromagnetische Rühren gestartet, um die Gleichmäßigkeit der Zusammensetzung und der Temperatur des geschmolzenen Metalls zu fördern.

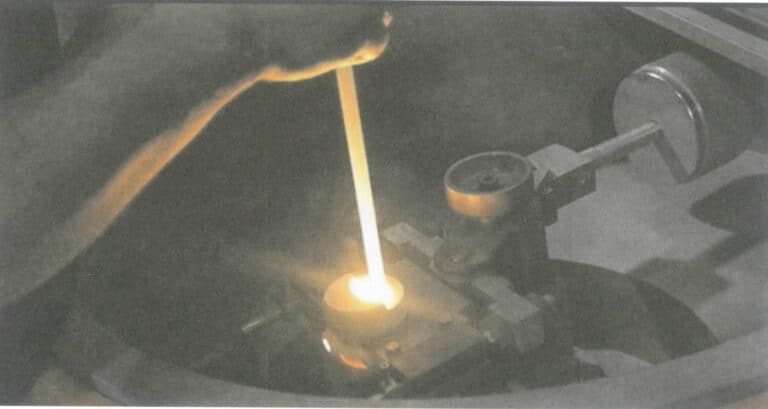

(4) Traktionsgießen

Wenn sich die Temperatur des geschmolzenen Metalls bei der eingestellten Temperatur stabilisiert hat, wird der Graphitstab angehoben, und das geschmolzene Metall kommt mit dem Zugstabkopf in Kontakt. Die Zugvorrichtung wird in Gang gesetzt, und die Zugstange bewegt sich unter der Reibung des Richtungsrads und des Pressrads kontinuierlich nach unten, wobei das geschmolzene Metall zusammen mit der Zugstange nach unten fließt. Durch die kühlende Wirkung des Kristallisators auf die Graphitform erstarrt das geschmolzene Metall in der Form, und die Fest-Flüssig-Grenzfläche stabilisiert sich auf einer bestimmten Höhe, was den kontinuierlichen und stabilen Verlauf des Stranggussverfahrens ermöglicht, wie in Abbildung 7-38 dargestellt.

(5) Schneiden und Entfernen von Profilmaterialien

Wenn die Länge des Stranggussmaterials etwa 500 mm erreicht, schneiden Sie es mit einem großen Bolzenschneider ab, um sicherzustellen, dass das Stranggussmaterial während des Ziehvorgangs nicht behindert wird. Lassen Sie das Pressrad los und entfernen Sie das restliche Profil, wenn das geschmolzene Metall gegossen ist. Der Teil der Stange, der um die Zugstange gewickelt ist, lässt sich durch ein paar kräftige Schläge ablösen.

(6) Ende der Arbeit

Nachdem alle Gussformen gegossen wurden, muss der Induktionsschmelzofen so lange mit Kühlwasser versorgt werden, bis seine Temperatur unter 100 °C fällt, bevor er abgeschaltet wird. Verwenden Sie Werkzeuge wie Besen und Pinzetten, um heruntergefallene Metallreste aufzusammeln, reinigen Sie die Schmelzkammer mit einem Staubsauger, wischen Sie das Sichtfenster mit einem in wasserfreiem Alkohol getränkten Tuch ab und reinigen Sie die Gießmaschine und den Arbeitsplatz von außen.