Was Keramikschmuck einzigartig macht: Materialien, Design und Handwerkskunst

Entdecken Sie den Charme von Keramikschmuck: Innovatives Design und Techniken

Keramische Ornamente sind dekorative Gegenstände aus verschiedenen keramischen Materialien oder in Kombination mit Metallen und anderen Materialien, die den menschlichen Körper und seine Umgebung schmücken (einschließlich Schmuck, Ornamente usw.).

Die Keramik als einzigartiges künstlerisches Medium hat ihre materiellen Eigenschaften und kulturhistorischen Konnotationen. Aus materieller Sicht besitzt Keramik eine sanfte Textur, variable Glasuren, reiche Texturen und das Element des Zufalls bei ihrer Herstellung. Dies verleiht der Keramikkunst einen Charme, der mit anderen Materialien nicht erreicht werden kann. Gleichzeitig verfügen keramische Werkstoffe über hervorragende Eigenschaften wie hohe Härte, Verschleißfestigkeit, Säurebeständigkeit, Laugenbeständigkeit, Kältebeständigkeit und Hitzebeständigkeit, was sie für die moderne Dekoration unübertroffen macht. Durch die moderne Materialwissenschaft und -technologie kann die Nanokeramik-Technologie die fatale Schwäche der Keramik, nämlich ihre Sprödigkeit, ändern und sie in ein neues Material für Schmuck mit hoher Festigkeit und Zähigkeit verwandeln, das mehr Möglichkeiten für das Schmuckdesign bietet.

Keramische Schmuckstücke sind eine neue Art von Accessoires mit einem neuartigen und einzigartigen Stil. Sie können sich durch ungewöhnliche Formen auszeichnen, sich durch besondere Glasurfarben auszeichnen oder neue Formen in der Dekoration zeigen und so ein künstlerisches Bild schaffen, das reich an Bedeutung und Eleganz ist.

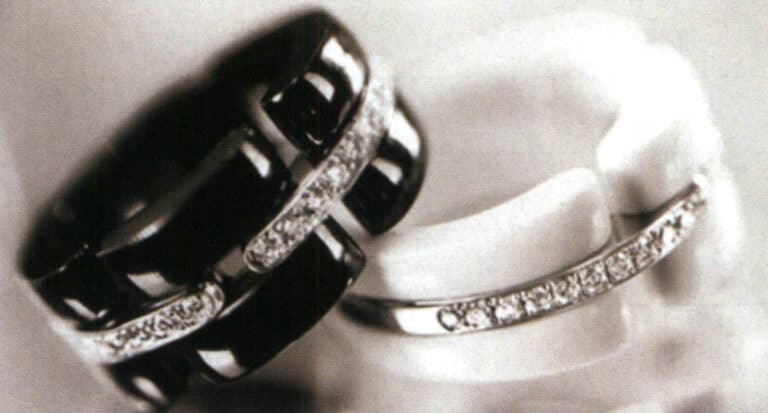

Chanel 18K Diamantbesetzter Präzisionskeramikring

Inhaltsübersicht

Abschnitt I Einführung in keramische Werkstoffe

1. Das Konzept der Keramik

Keramik ist ein allgemeiner Begriff für eine Art von Material und seine unverzichtbaren Produkte im menschlichen Leben und in der Produktion. Sie hat in der Geschichte der Menschheit eine jahrtausendelange Entwicklung durchlaufen. Traditionell bezieht sich der Begriff Keramik auf verschiedene Produkte, die aus Ton als Hauptrohstoff und anderen natürlichen mineralischen Rohstoffen durch Zerkleinern und Mischen, Formen und Sintern hergestellt werden. Herkömmliche Keramikprodukte für den täglichen Gebrauch, Baukeramik und Elektroporzellan gehören zu den traditionellen Keramiken. Da es sich bei den Hauptrohstoffen um Silikatmineralien (wie Ton, Feldspat, Quarz usw.) aus der Natur handelt, können sie als Silikatmaterialien und -produkte eingestuft werden. Die traditionelle Keramikindustrie kann zusammen mit Glas, Zement, Emaille und feuerfesten Materialien der "Silikatindustrie" zugeordnet werden.

Mit der Entwicklung der modernen Wissenschaft und Technologie ist es notwendig, die physikalischen und chemischen Eigenschaften keramischer Werkstoffe voll zu nutzen. Im vergangenen Jahrhundert sind viele neue Arten von Keramik entstanden, z. B. Oxidkeramik, piezoelektrische Keramik und verschiedene Hochtemperatur- und Funktionskeramiken. Ihr Produktionsprozess basiert zwar immer noch im Wesentlichen auf den traditionellen keramischen Produktionsverfahren (Rohstoffverarbeitung, Formgebung, Sintern), aber die verwendeten Rohstoffe sind nicht mehr die traditionellen keramischen Materialien wie Ton oder werden nur noch in sehr geringem Umfang verwendet. Sie haben sich auf chemische Rohstoffe und synthetische Mineralien ausgeweitet, sogar auf Nicht-Silikat- und Nicht-Oxid-Rohstoffe, und die Palette der Zusammensetzungen hat sich auch auf anorganische, nicht-metallische Materialien ausgedehnt, wobei viele neue Verfahren entstanden sind. Daher ist der weit gefasste Begriff Keramik ein allgemeiner Begriff für anorganische nichtmetallische feste Werkstoffe und Produkte, die mit keramischen Produktionsverfahren hergestellt werden, und der international verwendete Begriff Keramik hat in den verschiedenen Ländern keine einheitliche Abgrenzung.

2. Klassifizierung von Keramik

Es gibt viele Arten von Keramik und verschiedene Klassifizierungsmethoden. Auf der Grundlage ihres Konzepts und ihrer Verwendung können Keramiken in zwei Hauptkategorien unterteilt werden: gewöhnliche Keramiken und Spezialkeramiken.

Unter gewöhnlicher Keramik versteht man die traditionelle Keramik im Rahmen des Konzepts der Keramik. Diese Kategorie von keramischen Erzeugnissen ist die gebräuchlichste und wird im täglichen Leben und in der Produktion am häufigsten verwendet. Je nach Anwendungsbereich lassen sie sich in Gebrauchskeramik (einschließlich künstlerischer Ausstellungskeramik), architektonische Sanitärkeramik, Chemiekeramik, Porzellan, Elektrokeramik und sonstige Industriekeramik unterteilen. Keramik für den täglichen Gebrauch ist die älteste und am häufigsten verwendete traditionelle Keramik unter den verschiedenen Keramikprodukten. Diese keramischen Erzeugnisse sind am praktischsten und ästhetisch ansprechendsten und sind das Ergebnis einer organischen Verbindung von keramischer Wissenschaft und Technologie mit Kunst und Handwerk. Dekorative Keramik gehört ebenfalls zu dieser Kategorie von Erzeugnissen. Dekorative Keramik kann definiert werden als Produkte, die aus Aluminiumsilikatmineralien oder bestimmten Oxiden als Hauptrohstoff hergestellt werden, die nach bestimmten Stilen entworfen und durch bestimmte chemische Prozesse bei hohen Temperaturen und unter bestimmten Atmosphären (Oxidation, Karbonisierung, Nitrierung usw.) hergestellt werden, um die gewünschte Form zu erreichen, wobei die Oberfläche mit verschiedenen ästhetisch ansprechenden Glasuren oder bestimmten Dekorationen überzogen wird. Manche Porzellane weisen auch einen unterschiedlichen Grad an Transluzenz auf. Der Scherben enthält ein oder mehrere Kristalle, amorphe Bindemittel, Poren oder Mikrostrukturen in Bezug auf die Klinkerkapsel.

Spezialkeramik bezieht sich auf keramische Werkstoffe und Produkte, die in den weiten Begriff der Keramik fallen und über die gewöhnliche Keramik hinausgehen. Bei Spezialkeramik handelt es sich um keramische Produkte, die für verschiedene moderne Industrien und wissenschaftliche Spitzentechnologien benötigt werden, und die Rohstoffe und Produktionsverfahren unterscheiden sich deutlich von denen der gewöhnlichen Keramik und sind fortschrittlicher. Spezialkeramik besitzt verschiedene besondere Eigenschaften und Funktionen wie hohe Festigkeit, hohe Härte, Korrosionsbeständigkeit, elektrische Leitfähigkeit, Isolierung und besondere Funktionen in den Bereichen Magnetismus, Elektrizität, Optik, Akustik und Biotechnik, was ihre umfassende Anwendung in den Bereichen Hochtemperatur, Mechanik, Elektronik, Luft- und Raumfahrt und Medizintechnik ermöglicht. Die Zusammensetzung traditioneller Keramik wird durch die Bestandteile des Tons bestimmt, so dass Keramiken aus verschiedenen Regionen und Brennöfen unterschiedliche Texturen aufweisen. Da es sich bei den Rohstoffen für Spezialkeramik um reine Verbindungen handelt, wird ihre Zusammensetzung durch künstliche Verhältnisse bestimmt, und die Qualität ihrer Eigenschaften wird durch die Reinheit der Rohstoffe und die Verfahren und nicht durch den Herkunftsort bestimmt. Was die Herstellungsverfahren anbelangt, so wurden die Grenzen der traditionellen Keramik, die in erster Linie auf Brennöfen angewiesen ist, durch den verbreiteten Einsatz von Verfahren wie Vakuumsintern, Sintern unter Schutzatmosphäre, Heißpressen und heißisostatisches Pressen durchbrochen. Bei den Rohstoffen wurden die Beschränkungen der traditionellen Keramik, die hauptsächlich Ton als Hauptrohstoff verwendet, überwunden; Spezialkeramik verwendet im Allgemeinen Oxide, Nitride, Silizide, Boride, Karbide und andere Materialien als Hauptrohstoffe.

3. Zusammensetzung der keramischen Werkstoffe

Keramische Werkstoffe gehören zu den anorganischen nichtmetallischen Werkstoffen, die meist Oxide mit Silizium und anderen Elementen enthalten. Ihre Rohstoffzusammensetzung besteht hauptsächlich aus vier Teilen: Rohstoffe für den keramischen Scherben, Rohstoffe für die Glasur, Farbstoffe für die Dekoration und Rohstoffzusätze.

(1) Rohstoffe für den keramischen Körper

Im Allgemeinen handelt es sich um natürliche mineralische Rohstoffe, die aufgrund ihrer physikalischen und chemischen Eigenschaften in tonhaltige Materialien, kieselhaltige Materialien, mineralische Calcium-Magnesium-Rohstoffe und andere Porzellansandmaterialien unterteilt werden können.

Die Rohstoffe auf Tonbasis in den Rezepturen für die Keramikherstellung sind auf ihre Plastizität zurückzuführen. In Kombination mit Rohstoffen auf Porzellansandbasis verstärken sie die Produkte und sorgen dafür, dass sie während des Transports und der Dekoration in der Produktionslinie unbeschädigt bleiben. Sie machen fast 10%~40% der gesamten Zusammensetzung aus. Rohstoffe auf der Basis von Porzellansand stammen hauptsächlich aus Bergwerken und sind der Hauptbestandteil von keramischen Rohstoffen, die im Allgemeinen fast 50%~90% ausmachen. Die Arten und typischen Mineralien sind wie folgt: Wenn Ton und Porzellansand kombiniert, bis zu einer bestimmten Feinheit gemahlen und bei einer angemessenen Temperatur gebrannt werden, bilden sie keramische Massen mit verschiedenen Wasserabsorptionsraten, Schrumpfungsraten und unterschiedlichen physikalischen und chemischen Eigenschaften.

(2) Rohstoffe für die Glasur

Bei den meisten handelt es sich um standardisierte Rohstoffe, die durch intensive Verarbeitung und Vollsynthese einiger natürlicher Mineralien und einiger chemischer Rohstoffe wie Quarz, Kaolin, Tonerde, Mangandioxid und Eisenoxid hergestellt werden. Mit dem Aufkommen der Niedrigtemperatur-Schnellbrandtechnologie in der modernen Keramik sind auch synthetische Frittenmaterialien aufgetaucht. Mit ihren verschiedenen Kombinationen lassen sich Glasuren mit unterschiedlichen Texturen und äußerst reichhaltigen Effekten herstellen, mit denen die Oberfläche des keramischen Scherbens bedeckt werden kann, was zu zahlreichen künstlerischen Dekoreffekten führt.

(3) Pigmente

Pigment ist der Farbstoff, mit dem die Glasur gefärbt wird. Er wird in der Regel direkt dem Scherbenmaterial und der Glasur während des Gebrauchs zugesetzt. Zu den üblichen Farbstoffen in Keramik gehören Eisenoxid, Kupferoxid, Kobaltoxid, Manganoxid und Titandioxid, die rot, grün, blau, violett und gelb sind.

(4) Zusatzstoff

Einige Zusatzstoffe, die in der Keramikproduktion verwendet werden, können als "Salz und Mononatriumglutamat" der Keramikindustrie bezeichnet werden, da sie viele Eigenschaften bei der Herstellung von keramischen Glasurmassen erheblich verbessern können. So kann z. B. die Verwendung einer kleinen Menge Natriumtripolyphosphat bei geringer Feuchtigkeit zu einer guten Verdünnung des Schlickers beitragen. Zusatzstoffe lassen sich systematisch nach ihren Funktionen in Entflockungsmittel, Benetzungsmittel, Konservierungsmittel usw. einteilen.

4. Die Eigenschaften keramischer Werkstoffe

Zu den Eigenschaften keramischer Werkstoffe gehören u. a. physikalische Eigenschaften, chemische Eigenschaften, mechanische Eigenschaften, thermische Eigenschaften, elektrische Eigenschaften, magnetische Eigenschaften und optische Eigenschaften. Dieser Abschnitt konzentriert sich auf die Analyse und Erläuterung der allgemeinen Leistungsmerkmale keramischer Werkstoffe.

(1) Physikalische Eigenschaften

① Thermische Eigenschaften. Die thermischen Eigenschaften von keramischen Werkstoffen beziehen sich auf Aspekte wie Schmelzpunkt, Wärmekapazität, Wärmeausdehnung und Wärmeleitfähigkeit.

Der Schmelzpunkt von keramischen Werkstoffen liegt im Allgemeinen höher als der von Metallen, einige erreichen über 3000 °C. Im Vergleich zu Metallen weisen sie eine höhere Festigkeit bei hohen Temperaturen auf, weshalb sie in der Technik häufig als hochtemperaturbeständige Werkstoffe verwendet werden.

Der lineare Ausdehnungskoeffizient von Keramik ist relativ klein und viel niedriger als der von Metallen; ihre Wärmeleitfähigkeit beruht hauptsächlich auf den thermischen Schwingungen der Atome. Die Wärmeleitfähigkeit der verschiedenen keramischen Werkstoffe ist unterschiedlich; einige sind gut isolierend, andere gut wärmeleitend, wie z. B. Bornitrid- und Siliziumkarbid-Keramik.

Die thermische Stabilität bezieht sich auf die Fähigkeit eines Materials, bei schnellen Temperaturschwankungen nicht beschädigt zu werden. Materialien mit einem großen Wärmeausdehnungskoeffizienten, schlechter Wärmeleitfähigkeit und geringer Zähigkeit haben eine geringe thermische Stabilität. Die meisten Keramiken haben eine schlechte Wärmeleitfähigkeit und eine geringe Zähigkeit und weisen daher eine geringe thermische Stabilität auf. Einige Keramiken, wie z. B. Siliziumkarbid, weisen jedoch eine hohe thermische Stabilität auf.

② Leitfähigkeit. Die meisten Keramiken haben gute Isoliereigenschaften, aber einige, wie piezoelektrische und supraleitende, haben eine gewisse Leitfähigkeit.

③ Optische Eigenschaften. Keramiken sind im Allgemeinen undurchsichtig, aber mit der Entwicklung der Technologie wurden neue Arten von Keramiken entwickelt, z. B. Materialien für Festkörperlasergeräte, optische Fasermaterialien und optische Speichermaterialien.

(2) Chemische Eigenschaften

Die Struktur von Keramik ist sehr stabil, und unter normalen Umständen ist es unwahrscheinlich, dass sie mit Sauerstoff im Medium reagiert. Sie oxidiert nicht bei Raumtemperatur; selbst über 1000℃ wird sie nicht oxidiert.idize. Außerdem ist es sehr korrosionsbeständig gegenüber Säuren, Basen und Salzen und widersteht der Erosion von geschmolzenen Metallen (wie Aluminium, Kupfer usw.).

(3) Mechanische Eigenschaften

Der Elastizitätsmodul von Keramik ist im Allgemeinen hoch, so dass sie sich nur sehr schwer verformen lässt. Einige Hochleistungskeramiken haben eine gute Elastizität und können zu Keramikfedern verarbeitet werden. Keramik hat eine sehr hohe Härte, die bei den meisten Keramiken weit über der von Metallen liegt. Keramik hat eine gute Verschleißfestigkeit, was sie zu einem guten Werkstoff für die Herstellung verschiedener leicht zu beschädigender Bauteile mit besonderen Anforderungen macht. Die Zugfestigkeit von Keramik ist gering, aber die Biegefestigkeit ist relativ hoch, und die Druckfestigkeit ist sogar noch höher, im Allgemeinen um eine Größenordnung höher als die Zugfestigkeit.

Keramische Werkstoffe haben eine hohe Härte und einen hohen Elastizitätsmodul, was auf die Struktur ihrer inneren Ionenkristalle zurückzuführen ist. Keramische Werkstoffe sind meist ionische Kristalle, die durch Ionenbindungen gebildet werden; kovalente Bindungen bilden auch kovalente Kristalle. In diesen Kristallstrukturen ist die Bindungsenergie hoch und die Kombination positiver und negativer Ionen stark, so dass sie elastischen Verformungen durch äußere Kräfte widerstehen und eine starke Fähigkeit zum Kratzen und Eindrücken aufweisen, wodurch sie sich durch einen hohen Elastizitätsmodul und eine hohe Härte auszeichnen. Darüber hinaus hat diese Art von Kristallstruktur eine offensichtliche Richtungsabhängigkeit, so dass die Gleitsysteme in polykristallinen Keramiken nur sehr wenige sind, und sie erzeugen kaum plastische Verformungen unter äußeren Kräften, was oft zu Sprödbruch führt, was der fatale Nachteil von Keramiken als technische Werkstoffe ist. Aufgrund der Sprödigkeit von Keramik ist ihre Schlagfestigkeit sehr gering, und auch ihre Ermüdungsfestigkeit ist schlecht.

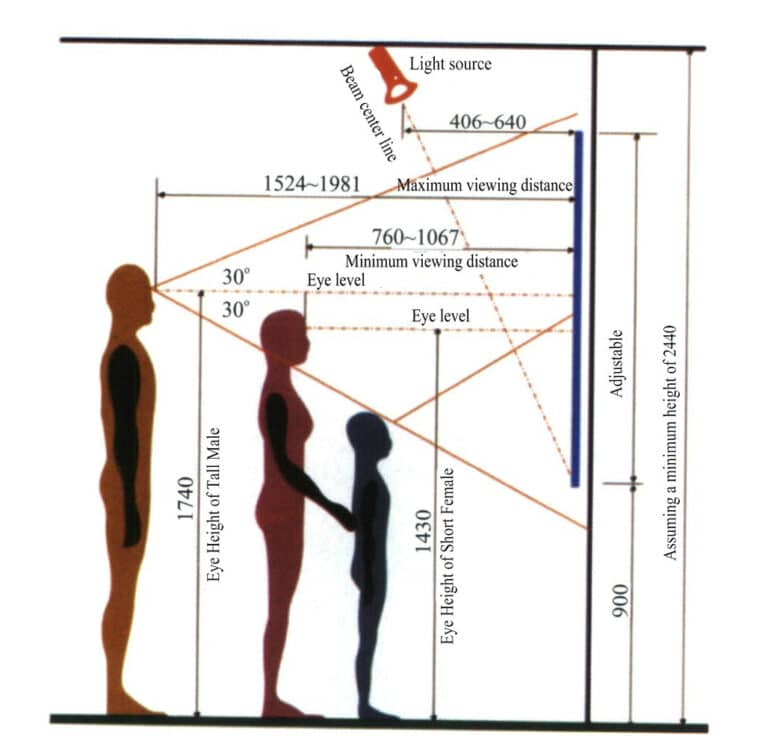

Mit den Fortschritten in der Materialwissenschaft und -technologie wurden in den letzten Jahren keramische Präzisionswerkstoffe mit Superplastizität untersucht, die eine Dehnung von etwa 300% erreichen können, bevor sie brechen. Wie in Abbildung 7-1 dargestellt, ist die Keramikplatte 3 m lang, 1 m breit und nur 3 mm dick und kann in Längsrichtung gebogen werden. Zu den gebräuchlichen keramischen Präzisionswerkstoffen gehören Aluminiumoxid und Zirkoniumdioxid; ihre Eigenschaften sind in Tabelle 7-1 aufgeführt.

Tabelle 7-1 Leistung von Präzisionskeramik

| Physikalische Eigenschaften | Tonerde-Keramik | Zirkoniumdioxid-Keramik |

|---|---|---|

| Qualitätsfraktion/% | Aluminiumoxid>99. 8% | Zirkoniumdioxid>97% |

| Dichte /(g - cm-3) | 3.93 | 6.05 |

| Härte HV | 2300 | 1300 |

| Druckfestigkeit /MPa | 4500 | 2000 |

| Biegefestigkeit /MPa | 595 | 1000 |

| Elastizitätsmodul/GPa | 400 | 150 |

| Bruchzähigkeit K/(MPa - m½) | 5〜6 | 15 |

Abschnitt II Keramischer Schmuck

1. Überblick über die Entwicklung des keramischen Schmucks

Der berühmte französische Porzellankünstler Bernardaud schlug das Konzept des "Keramikschmucks" vor. Angesichts der Schwierigkeiten in seiner Keramikwerkstatt und des Rückgangs der Porzellanverkäufe schlug er vor, die Vielfalt der Porzellanprodukte durch die Herstellung von Keramikschmuck zu erweitern. Die ersten Schmuckstücke aus Keramik waren Keramikringe, die schlicht und elegant gestaltet waren. Diese erregten bei ihrer Einführung in Frankreich großes Aufsehen und waren bei den Kunden sehr beliebt.

Professor Klaus Dembrowski aus Deutschland ist der erste Keramikschmuckdesigner der Welt. Seit 1972 forscht und entwirft er an der Hochschule, an der er lehrt, keramischen Schmuck, und seine Arbeiten wurden mehrfach national und international ausgezeichnet. Weitere berühmte Keramikschmuckdesigner aus Deutschland sind Pierre Cardin und Barbara Gotthoff.

Keramikschmuck hat eine jahrzehntelange Geschichte, seit er zum ersten Mal eingeführt wurde. In dieser Zeit hat sich der Keramikschmuck in den europäischen Ländern stark entwickelt, mit unterschiedlichem Entwicklungsstand in Ländern wie Frankreich und Deutschland. Asiatische Länder wie Südkorea und Japan haben ebenfalls viele neue Arten von Keramikschmuck eingeführt, die elegant und niedlich sind und sich bei den Verbrauchern großer Beliebtheit erfreuen, was sie zu einer guten Wahl für Geschenke macht.

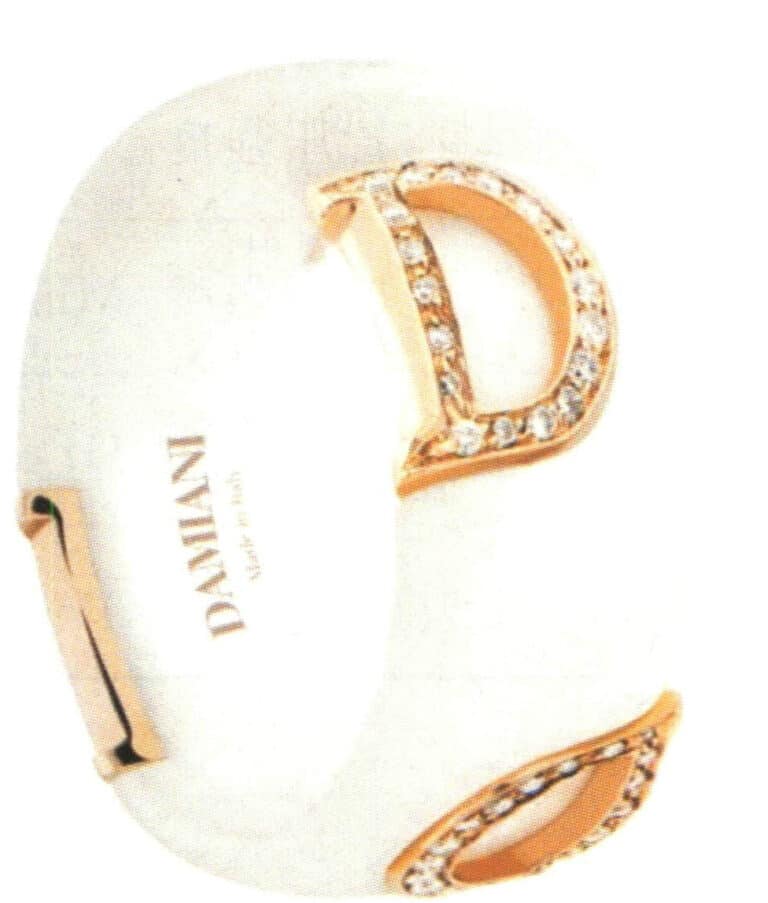

Mit dem Aufkommen von hochfesten Zirkonia-Präzisionskeramikmaterialien ist die Verwendung von Keramikmaterialien im Schmuckdesign in den letzten Jahren zu einem der heißesten Trends geworden. Viele Schmuckmarken haben Keramikschmuck auf den Markt gebracht, wobei die schwarz-weißen Keramik-Eheringe der Ultra-Kollektion von Chanel am repräsentativsten sind. Auch das italienische Unternehmen Damiani hat weiße und schwarze Keramik mit Gold und Diamanten kombiniert, um einen neuen Modetrend zu schaffen, und auch die schwarz-weißen Diamant-Keramikarmbänder und -ringe von Cartier sowie der schwarz-weiße Keramikring mit drei Ringen aus Roségold von Bulgari führen den neuen Trend bei Keramikschmuck an. Große Marken kreieren hochwertigen Schmuck, indem sie einzigartig kreative, hochpräzise Keramik mit anderen Metallpulvern mischen, die eine ebenso kostbare Qualität wie Edelmetalle besitzen, und ihre unverwechselbaren Designs können dem traditionellen Schmuck eine modernere und avantgardistischere Atmosphäre verleihen.

Abbildung 7-2 Chanel 18K diamantbesetzter Präzisionskeramikring

Abbildung 7-3 Damiani-Präzisionskeramik

2. Merkmale von keramischen Schmuckstücken

Die für keramischen Schmuck verwendeten Materialien werden aus der Erde und den Steinen der Natur gewonnen, die viele natürliche Eigenschaften besitzen. Aufgrund der engen Beziehung zwischen Mensch und Natur haben die Erde und die Steine der Natur eine besondere Bedeutung für die Menschen. Keramische Werkstoffe haben hervorragende Eigenschaften wie hohe Härte, Verschleißfestigkeit, Säurebeständigkeit, Alkalibeständigkeit, Kältebeständigkeit und Hitzebeständigkeit, sie sind schadstoffarm, umweltfreundlich, energiesparend und gesund. Die in den Rohstoffen enthaltenen Spurenelemente sind für die menschliche Gesundheit von Vorteil. Die Forschung hat bestätigt, dass Keramik gesundheitsfördernde Eigenschaften hat, wie die Verbesserung des Stoffwechsels und die Förderung des Blutkreislaufs. Keramik kann bei Raumtemperatur wohltuende Infrarotstrahlen auf den Menschen abstrahlen, und die von ihr abgegebenen Infrarotstrahlen entsprechen der Wellenlänge der vom menschlichen Körper abgegebenen Infrarotstrahlen. Daher kann ein Resonanzphänomen auftreten, wenn sich Keramik in der Nähe des menschlichen Körpers befindet. Darüber hinaus wurde aufgrund der veränderten ästhetischen Vorstellungen der Menschen der traditionelle Wert der Konservierung von Schmuck aufgegeben, und bei Keramikschmuck wurde mehr Wert auf die Dekoration gelegt, was zu einer neuen Art von "grünem Schmuck" führte.

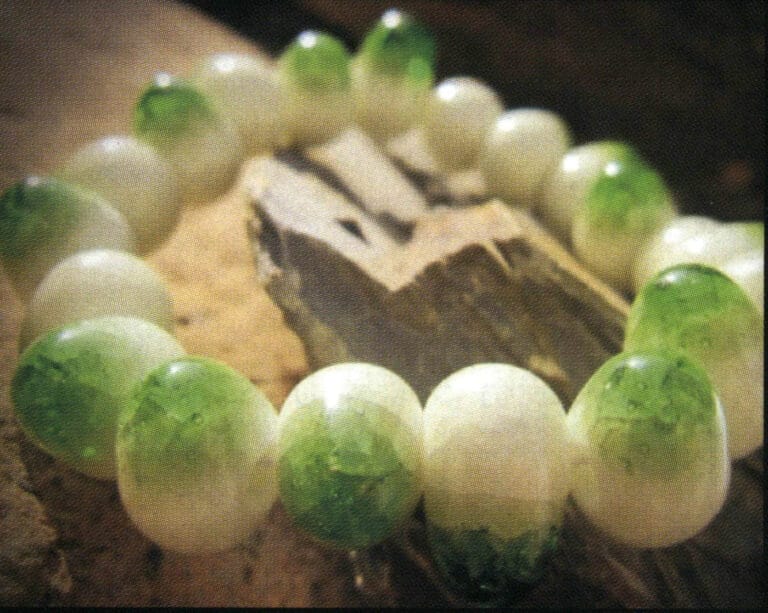

Keramikschmuck ist fließend und dynamisch, mit schillernden und leuchtenden Farben, satten Farbtönen, einzigartigen Formen und wunderbaren künstlerischen Konzepten. An Fingern, Ohren, Handgelenken oder Hälsen getragen, besitzen sie eine kühle und elegante Schönheit, die Edelsteinen und Jade ähnelt und die künstlerische Wirkung von Bernstein und Achat übertrifft. Die farbenfrohen und lebendigen Glasuren mit ihrer jadeähnlichen Wärme, den eisigen Strukturen und dem funkelnden kristallinen Glanz vermitteln ein Gefühl für die bezaubernde Schönheit der Glasuren und entfalten einen Charme, der an Eis und Feuer erinnert. Dies ist durch Schmuck aus anderen Materialien nicht zu ersetzen, da sie die ästhetische Vision des Schmuckdesigns erweitern und die vielfältigen ästhetischen Bedürfnisse von Menschen mit unterschiedlichen Persönlichkeiten nach modernen Accessoires erfüllen.

Der Herstellungsprozess von Keramikschmuck ist einfach und kostengünstig, so dass er wirklich erschwinglich und von guter Qualität ist. Das ist gut für die Popularisierung von Schmuck.

3. Kategorien von keramischen Schmuckstücken

Die Kategorien für keramischen Schmuck sind reichhaltig und vielfältig; zu den gängigen Schmuckstücken gehören:

(1) Keramische Ringe. Es gibt viele Arten, darunter einfache Keramikringe mit Keramik als Band und Ringe mit Metallbändern, in die Keramik eingelegt ist.

(2) Armbänder aus Keramik. Ein typisches Beispiel ist das blau-weiße Porzellanarmband, das mit natürlichen Kobaltmaterialien verziert ist, die auf weißem Ton gemalt wurden, dann mit einer transparenten Glasur überzogen und bei hohen Temperaturen in einem Durchgang gebrannt werden, so dass die Farbe vollständig in die Glasur eindringen kann und ein leuchtend blaues Muster entsteht, das elegant und rein wirkt. Eine andere Art ist das Keramikarmband mit Eisspaltenglasur. Wenn die Keramikmasse und die Glasur bei der Formulierung und beim Brennen nicht richtig aufeinander abgestimmt sind, kann ein erheblicher Unterschied in den Ausdehnungskoeffizienten zu Rissen in der Glasuroberfläche führen. Das absichtliche Herbeiführen von Rissen in der Glasuroberfläche hat jedoch einen gewissen Charme, der in der Keramik als Crackle-Glasur bekannt ist. Die "Eisrissglasur" unterscheidet sich von der Craquelé-Glasur dadurch, dass erstere eine mehrschichtige dreidimensionale Struktur von Rissen aufweist, die den Schichten von Rosenblättern ähnelt, kombiniert mit Variationen in der Glasurfarbe, was zu einem sehr guten künstlerischen Effekt führt. Im Gegensatz dazu hat die Crackle-Glasur einen einschichtigen Riss.

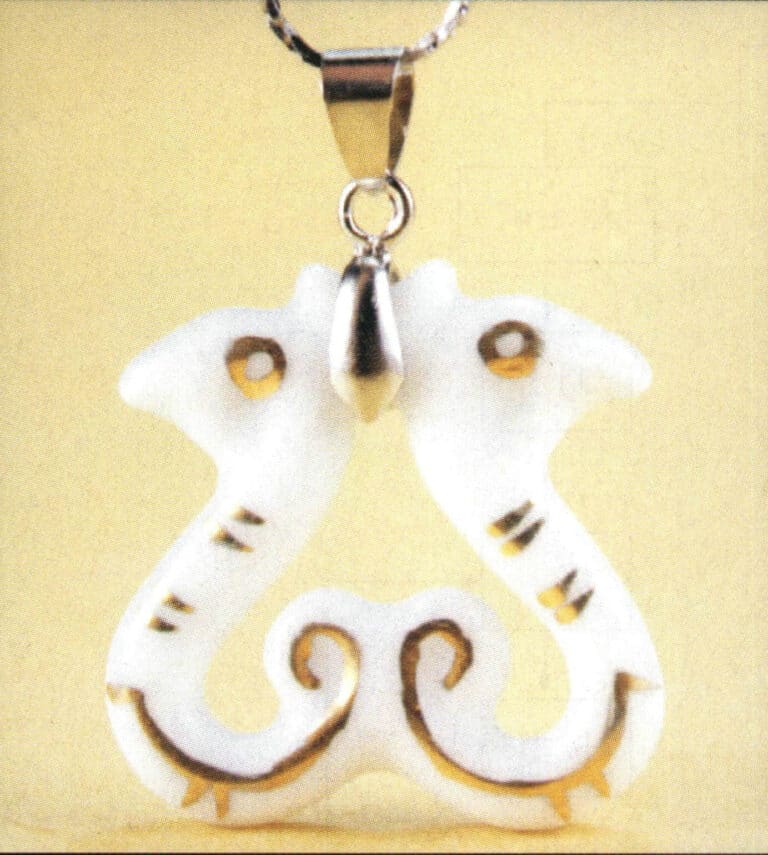

(3) Keramische Halskette.

(4) Keramik-Anhänger.

(5) Ohrringe aus Keramik.

(6) Keramische Uhr.

(7) Keramische Haarnadel.

Typische Beispiele für den oben genannten keramischen Schmuck sind die folgenden.

Keramischer glatter Ring

Ring aus Metall und Keramik

Keramik-Armband

Keramik-Armband mit Crackle-Glasur

Keramische Halskette

18K Diamant-Halskette mit Keramik

Keramik-Ohrringe

Keramik-Anhänger

Keramische Uhr

Keramische Haarnadel

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Abschnitt III Produktionsprozess von keramischen Schmuckstücken

Die Hauptbestandteile von keramischen Rohstoffen sind Silizium und Aluminium. Die Zusammensetzung von Keramik unterscheidet sich nicht grundlegend von derjenigen von Gestein; der einzige Unterschied besteht zwischen natürlich und künstlich. Bei keramischen Schmuckstücken handelt es sich meist um gesinterte Keramik, da sie nicht wie Metalle und Kunststoffe in Formen fließen können. Sie werden aufgrund ihrer inhärenten plastischen Verformungseigenschaften im Heißpressverfahren hergestellt, d. h. sie werden durch Pulverformung und anschließendes Sintern produziert. Die Herstellung von keramischen Schmuckstücken kann in vier Hauptprozesse unterteilt werden: Aufbereitung des Rohmaterials, Formgebung des Tonkörpers, Glasieren und Sintern, wie in Abbildung 7-4 dargestellt.

1. Lehmvorbereitung

In der Keramikindustrie gibt es ein Sprichwort: "Die Rohstoffe sind die Grundlage, das Brennen ist der Schlüssel. "Dieses Sprichwort spiegelt die Bedeutung der Verarbeitung von Rohstoffen und keramischen Massen in der Keramikproduktion wider. Um eine stabile Qualität bei keramischen Schmuckstücken zu erreichen, sind mineralische Rohstoffe mit stabilen und zuverlässigen Komponenten und Leistungen bei der Pulveraufbereitung erforderlich. Nach der Gewinnung von Porzellangestein und Kaolin werden diese durch Zerkleinern, Waschen und andere Verfahren verarbeitet, um grobe Verunreinigungen aus den Rohstoffen zu entfernen und Blockmaterialien zu bilden, die dann verfeinert, verarbeitet und zu geeigneten Scherben- und Glasurmaterialien für verschiedene Porzellananwendungen formuliert werden.

Der Zweck der Tonaufbereitung besteht zum einen darin, Verunreinigungen zu entfernen, und zum anderen darin, Tone aus verschiedenen Quellen mit unterschiedlichen Form- und Brenneigenschaften zu einem ausgereiften Ton zu kombinieren, der den Bedürfnissen des Herstellers entspricht, mit einer bestimmten Brenntemperaturspanne, die der Glasur und der Brenntemperatur entsprechen kann. Manchmal wird Sand beigemischt, um die Tragfähigkeit des Tons bei hohen Brenntemperaturen zu verbessern und zu verhindern, dass der Scherben in sich zusammenfällt. Um die Farbe des gebrannten Tons zu erhalten, werden manchmal Farbstoffe hinzugefügt, um einen "farbigen Scherben" zu erhalten. Die chemische Zusammensetzung von Steingut- und Porzellanerde ist die gleiche. Durch Verwitterung und Wiederverwitterung haben sich jedoch ihre physikalischen Eigenschaften verändert, so dass Steingut-Ton eine höhere Viskosität und Plastizität aufweist. Im Gegensatz dazu zeichnet sich Porzellanerde durch Sprödigkeit und einen höheren Grad an Verglasung bei hohen Temperaturen aus.

2. Gestaltung

Nach der Aufbereitung der keramischen Rohstoffe beginnt die Phase der Formgebung. Bei der Formgebung werden dem keramischen Pulver Weichmacher und andere Materialien zugesetzt, um eine Paste zu erhalten, die dann zu Halbfertigprodukten mit bestimmten Formen und Größen weiterverarbeitet wird. Der Zweck der Formgebung besteht darin, einen gleichmäßigen und hochdichten Körper zu erhalten, und die Verbesserung der Formgebungstechniken ist ein entscheidender Schritt zur Erhöhung der Zuverlässigkeit von Keramikprodukten. Es gibt verschiedene Formgebungsverfahren für keramische Schmuckstücke, die je nach den Eigenschaften des Produkts ausgewählt werden müssen.

Ein einzelnes persönliches Schmuckstück kann direkt von Hand geformt werden. Zunächst wird der Ton mit beiden Händen wiederholt geknetet, wodurch die Luftblasen im Inneren verschwinden und der Ton "reifer" wird. Mit der Methode des Handmodellierens wird das Schmuckstück auf die gewünschten Maße gebracht. Für größere keramische Schmuckstücke oder Figuren kann auch die Methode des Drehens auf der Drehscheibe verwendet werden. Nachdem der Keramikkörper geformt ist, muss er verfeinert, mit nassen Händen geglättet und gestempelt werden. Damit soll verhindert werden, dass die Oberfläche durch das Trocknen zu früh Risse bekommt, die Oberfläche glatt wird und eventuelle Unebenheiten des Tonkörpers aufgefüllt und ausgeglichen werden.

Gegenwärtig werden die meisten keramischen Schmuckstücke in Chargen hergestellt, wofür in der Regel Formgebungsgeräte und Formen erforderlich sind, um die Produktionseffizienz zu verbessern und eine stabile und gleichbleibende Produktqualität zu erreichen.

(1) Formgebung der Kompression

Es handelt sich um ein Verfahren, bei dem dem Pulvermaterial organische Bindemittel zugesetzt werden, der gemischte Kunststoff in eine Metallform gefüllt wird und nach Anwendung von Druck ein Formkörper mit einer bestimmten Festigkeit entsteht. Seine Vorteile sind niedrige Kosten und geringe Maßfehler des Formkörpers. Der Druck liegt im Bereich von 200~2000kgf/cm2(1kgf/cm2=98,0665kPam).

(2) Isostatisches Pressen

Es handelt sich um ein Verfahren zur Herstellung gleichmäßiger Pulverformen. Da dabei ein Gummisack (Form) verwendet wird, wird es auch als Gummisackformverfahren bezeichnet. Bei diesem Verfahren wird das Pulver in einen Gummibeutel gefüllt und der mit dem Pulver gefüllte Gummibeutel dann in eine hydrostatische Kammer zur Formgebung gelegt. Der Druck in der hydrostatischen Kammer wird gleichmäßig auf das Pulver ausgeübt, so dass ein gut geformter Körper entsteht.

(3) Strangpressen Formgebung

Bei diesem Verfahren wird das gemischte Kunststoff-Rohmaterial aus der Formöffnung extrudiert, wobei das formgebende keramische Körpermaterial aus der Zuführungsöffnung in die Kappe eintritt, sich nach der Unterteilung zu einer dünnen Wand ausdehnt und sich dann verbindet, wodurch eine Qualität mit guter Dehnbarkeit und Kohäsion erzielt wird. Beim Strangpressen sollte die Wahl des Bindemittels sowohl die Fließfähigkeit als auch die Selbstadhäsion des keramischen Materials optimieren.

(4) Verpressen Formgebung

Es wird aus einem flüssigen Schlamm hergestellt, der aus Wasser und anderen Materialien besteht und in eine poröse Gipsform gespritzt wird. Das Wasser sickert durch die Kontaktfläche in die Gipsform und bildet eine harte Schicht auf der Oberfläche. Bei diesem Verfahren entsteht auf der Innenseite der Gipsform eine Form, die mit der Form des Formkörpers übereinstimmt. Es wird weiter unterteilt in das beidseitige Schlickerzuführungsverfahren (Vollspritzverfahren) und das einseitige Schlickerzuführungsverfahren (Hohlspritzverfahren). Das wichtigste Werkzeug für die Schlickerformung ist eine spezielle Gipsform oder ein poröses Modell aus einem anderen Material. Bei der Verwendung einer Gipsform muss die Formwand nicht nur mit Stahlstäben verstärkt werden, um dem Druck des Formkopfes standzuhalten, sondern es müssen auch poröse Schläuche kleineren Durchmessers in der Formwand verteilt werden. Diese kleinen Schläuche können während der Druckverformung schnell und gleichmäßig Wasser ableiten und Luft einblasen, um die Entformung zu unterstützen. Bei der Verwendung eines Metallformkopfes können Schmiermittel oder Heizmethoden eingesetzt werden, um ein Verkleben zu verhindern. Bei der Verwendung eines Gipsformkopfes wird während der Entformung Luft in die Form geblasen, wodurch der Keramikkörper am Formkopf haftet und sich von der Form löst. Anschließend wird erneut Luft in den Formkopf geblasen, um den Körper vom Formkopf zu lösen. Der Keramikkörper aus der Schlickerformung muss nicht mit der Form trocknen, was zu einer höheren Produktionseffizienz im Vergleich zur Herstellung von unregelmäßigen Produkten aus Kunststoff führt, und die Qualität des Keramikkörpers ist gut, was es zu einem vielversprechenden neuen Verfahren macht.

(5) Formgebung durch Heißpressen

Es handelt sich um eine Methode der Formgebung durch Zugabe von Kunststoff zum Pulver und Anwendung der gleichen Methode wie beim Harzgießen. Diese Methode eignet sich zwar für die Formung komplexer Teile, aber wenn die Menge des Klebstoffs 15%~25% übersteigt, wird das Entbinden schwierig. Derzeit ist diese Methode nicht für große, dickwandige Produkte geeignet.

3. Trocknen

Die Trocknung von Keramik ist einer der wichtigsten Prozesse in der Keramikproduktionstechnologie, und eine unsachgemäße Trocknung verursacht einen Großteil der Qualitätsmängel bei Keramikprodukten. Das Trocknen ist ein relativ einfaches technisches Verfahren, das jedoch weit verbreitet ist. Es wirkt sich nicht nur auf die Produktqualität und den Ertrag von Keramik aus, sondern auch auf den Gesamtenergieverbrauch von Keramikunternehmen. Zu den grundlegenden Anforderungen an die Trocknungstechnologie gehören eine schnelle Trocknungsgeschwindigkeit, Energieeinsparung, hohe Qualität und keine Umweltverschmutzung.

(1) Mechanismus des keramischen Trocknungsprozesses

Der Feuchtigkeitsgehalt keramischer Massen liegt im Allgemeinen zwischen 5%~25%. Die Formen der Bindung zwischen dem keramischen Körper und der Feuchtigkeit, die Veränderungen des Materials während des Trocknungsprozesses und die Faktoren, die die Trocknungsgeschwindigkeit beeinflussen, bilden die theoretische Grundlage für die Analyse und Verbesserung von Trocknern. Wenn der keramische Körper bei einer bestimmten Temperatur und Luftfeuchtigkeit mit ruhender Luft in Berührung kommt, gibt er unweigerlich Feuchtigkeit ab oder nimmt sie auf, wodurch der Feuchtigkeitsgehalt des keramischen Körpers einen bestimmten Gleichgewichtswert erreicht. Solange der Zustand der Luft unverändert bleibt, ändert sich der im Keramikkörper erreichte Feuchtigkeitsgehalt mit zunehmender Kontaktzeit nicht mehr; dieser Wert ist der Gleichgewichtsfeuchtigkeitsgehalt des Keramikkörpers bei diesem Luftzustand. Die Feuchtigkeit, die der feuchte keramische Körper bei Erreichen des Gleichgewichts verliert, wird als freie Feuchtigkeit bezeichnet. Der Feuchtigkeitsgehalt des Keramikkörpers setzt sich also aus Gleichgewichtsfeuchte und freier Feuchte zusammen. Unter bestimmten Luftbedingungen besteht die Grenze der Trocknung darin, den keramischen Körper auf seinen Gleichgewichtsfeuchtegehalt zu bringen.

Die im Körper enthaltene Feuchtigkeit kann in physikalisches und chemisches Wasser unterteilt werden. Der Trocknungsprozess betrifft nur das physikalische Wasser, das wiederum in gebundenes und ungebundenes Wasser unterteilt wird. Ungebundenes Wasser befindet sich in den großen Kapillaren des Körpers und ist nur lose mit dem Körper verbunden. Die Verdunstung von ungebundenem Wasser im Körper ähnelt der von Wasser auf einer freien Flüssigkeitsoberfläche, wobei der Partialdruck des Wasserdampfs auf der Körperoberfläche dem Sättigungsdampfdruck bei der Oberflächentemperatur entspricht. Wenn ungebundenes Wasser aus dem Körper ausgestoßen wird, rücken die Teilchen des Materials näher zusammen, was zu einer Volumenschrumpfung führt; daher wird ungebundenes Wasser auch als Schrumpfungswasser bezeichnet. Gebundenes Wasser ist das Wasser, das in den Mikrokapillaren des Körpers (mit einem Durchmesser von weniger als 0,1㎛) und auf der Oberfläche der kolloidalen Partikel vorhanden ist und aufgrund physikalisch-chemischer Wechselwirkungen fester mit dem Körper verbunden ist. Wenn das gebundene Wasser ausgetrieben wird, ist der Partialdruck des Wasserdampfes auf der Körperoberfläche daher geringer als der Sättigungsdampfdruck bei der Oberflächentemperatur des Körpers. Wenn während des Trocknungsprozesses der Partialdruck des Wasserdampfes auf der Körperoberfläche gleich dem Partialdruck des Wasserdampfes im umgebenden Trocknungsmedium ist, stoppt der Trocknungsprozess, und die Feuchtigkeit kann nicht weiter ausgetrieben werden. Zu diesem Zeitpunkt wird die im Körper enthaltene Feuchtigkeit als Gleichgewichtswasser bezeichnet, das ein Teil des gebundenen Wassers ist und dessen Menge von der Temperatur und der relativen Feuchtigkeit des Trocknungsmediums abhängt. Wenn das gebundene Wasser ausgetrieben wird, schrumpft das Volumen des Körpers nicht, was ihn relativ sicher macht.

(2) Der Trocknungsprozess des keramischen Körpers

Am Beispiel der konvektiven Trocknung lässt sich der Trocknungsprozess des keramischen Körpers in drei gleichzeitig ablaufende und miteinander verbundene Prozesse unterteilen: Wärmeübertragung, externe Diffusion und interne Diffusion.

Prozess der Wärmeübertragung: Die Wärme des Trocknungsmediums wird durch Konvektion auf die Oberfläche des Werkstücks übertragen und dann von der Oberfläche in das Innere des Werkstücks geleitet. Die Feuchtigkeit auf der Oberfläche des Werkstücks erhält Wärme und verdampft, wobei sie sich von Flüssigkeit in Gas verwandelt.

Externer Diffusionsprozess: Der an der Oberfläche des keramischen Körpers erzeugte Wasserdampf bewegt sich durch Diffusion durch die laminare Strömungsschicht unter dem Einfluss eines Konzentrationsunterschieds von der Oberfläche zum Trocknungsmedium.

Innerer Diffusionsprozess: Durch die Verdunstung von Feuchtigkeit von der Oberfläche des nassen Körpers entsteht im Inneren ein Feuchtigkeitsgefälle, das die Diffusion von Feuchtigkeit aus der inneren Schicht mit höherer Konzentration in die äußere Schicht mit niedrigerer Konzentration fördert, was als Feuchtigkeitsleitung oder Feuchtigkeitsdiffusion bezeichnet wird.

Unter stabilen Trocknungsbedingungen stehen die Oberflächentemperatur des Keramikkörpers, der Feuchtigkeitsgehalt, die Trocknungsgeschwindigkeit und die Zeit in einem bestimmten Verhältnis zueinander. Auf der Grundlage der sich ändernden Merkmale ihrer Beziehungen kann der Trocknungsprozess in drei Phasen unterteilt werden: Erhitzungsphase, Trocknungsphase mit konstanter Rate und Trocknungsphase mit fallender Rate.

Da während der Aufheizphase die in einer Zeiteinheit vom Trocknungsmedium auf die Körperoberfläche übertragene Wärme größer ist als die durch die Verdunstung der Oberflächenfeuchtigkeit verbrauchte Wärme, steigt die Temperatur der beheizten Oberfläche allmählich an, bis sie der Feuchtkugeltemperatur des Trocknungsmediums entspricht. An diesem Punkt erreichen die von der Oberfläche gewonnene Wärme und die durch die Verdunstung verbrauchte Wärme ein dynamisches Gleichgewicht, und die Temperatur bleibt konstant. In dieser Phase nimmt der Feuchtigkeitsgehalt des Körpers ab, und die Trocknungsgeschwindigkeit steigt.

In der Trocknungsphase mit konstanter Geschwindigkeit wird das nicht gebundene Wasser weiter ausgetrieben. Da der Feuchtigkeitsgehalt des Körpers relativ hoch ist, kann die von der Oberfläche verdunstete Wassermenge von innen wieder aufgefüllt werden, d. h. die interne Feuchtigkeitsbewegungsgeschwindigkeit (interne Diffusionsrate) ist gleich der Verdunstungsrate der Oberflächenfeuchtigkeit, die wiederum gleich der externen Diffusionsrate ist, so dass die Oberfläche in einem feuchten Zustand bleibt. Außerdem entspricht die vom Medium auf die Körperoberfläche übertragene Wärme der für die Verdunstung der Feuchtigkeit erforderlichen Wärme. Daher bleibt die Oberflächentemperatur des Körpers konstant und entspricht der Feuchtkugeltemperatur des Mediums. Der Wasserdampfpartialdruck an der Körperoberfläche ist gleich dem gesättigten Wasserdampfpartialdruck bei der Oberflächentemperatur, und die Trocknungsrate ist stabil. Daher wird sie als Trocknungsphase mit konstanter Rate bezeichnet. In dieser Phase wird vor allem das nicht gebundene Wasser ausgetrieben, so dass der Körper eine Volumenschrumpfung erfährt, wobei der Umfang der Schrumpfung linear mit der Verringerung des Feuchtigkeitsgehalts verbunden ist. Bei unsachgemäßer Handhabung kann eine zu schnelle Trocknung leicht zu Verformungen und Rissen im Körper führen, was wiederum zu Trockenabfällen führt. Am Ende der konstanten Trocknungsphase sinkt der Feuchtigkeitsgehalt des Materials auf einen kritischen Wert. Zu diesem Zeitpunkt ist die innere Feuchtigkeit des Materials zwar noch freies Wasser, aber in der Oberflächenschicht beginnt sich gebundenes Wasser zu bilden.

In der Phase der fallenden Trocknungsrate nimmt der Feuchtigkeitsgehalt des Körpers ab, und die interne Diffusionsrate kann nicht mit der Verdunstungsrate der Oberflächenfeuchtigkeit und der externen Diffusionsrate Schritt halten. Die Oberfläche ist nicht mehr feucht, und die Trocknungsgeschwindigkeit nimmt allmählich ab. Da die für die Verdunstung der Oberflächenfeuchtigkeit erforderliche Wärme abnimmt, beginnt die Temperatur des Materials allmählich zu steigen. Der Dampfdruck des Wasserdampfes an der Oberfläche des Materials ist geringer als der Sättigungsdampfdruck des Wasserdampfes bei der Oberflächentemperatur. In diesem Stadium wird das gebundene Wasser ausgetrieben; der Körper schrumpft nicht und produziert keinen Trocknungsabfall. Wenn die aus dem Material ausgetriebene Feuchtigkeit der Gleichgewichtsfeuchte entspricht, wird die Trocknungsgeschwindigkeit Null und der Trocknungsprozess ist beendet. Auch wenn die Trocknungszeit verlängert wird, ändert sich die Feuchtigkeit des Materials nicht mehr. Zu diesem Zeitpunkt entspricht die Oberflächentemperatur des Materials der Trockenkugeltemperatur des Mediums, und der Oberflächendampfdruck entspricht dem Dampfdruck des Mediums. Die Trocknungsgeschwindigkeit in der Phase der langsamen Trocknung hängt von der internen Diffusionsrate ab; daher wird sie auch als Phase der internen Diffusionskontrolle bezeichnet. Zu diesem Zeitpunkt beeinflussen Faktoren wie die Struktur, Form und Größe des Materials die Trocknungsgeschwindigkeit.

(3) Faktoren, die die Trocknungsrate beeinflussen

Zu den Faktoren, die die Trocknungsgeschwindigkeit beeinflussen, gehören die Wärmeübertragung sowie die externe und interne Diffusionsrate.

① Beschleunigen Sie die Wärmeübertragungsrate. Um die Wärmeübertragungsrate zu beschleunigen, sollten die folgenden drei Punkte erreicht werden: erstens, Erhöhung der Temperatur des Trocknungsmediums, wie z.B. Erhöhung der Temperatur des Heißgases im Trocknungsofen, Erhöhung des Heißluftofens usw., aber die Oberflächentemperatur des keramischen Körpers sollte nicht zu schnell ansteigen, um Risse zu vermeiden; zweitens, Vergrößerung der Wärmeübertragungsfläche: z.B. Wechsel von einseitiger Trocknung zu doppelseitiger Trocknung, Stapelung der keramischen Körper in Schichten oder Verringerung der Anzahl der Schichten, Vergrößerung der Kontaktfläche mit dem Heißgas; drittens, Verbesserung des konvektiven Wärmeübertragungskoeffizienten.

② Erhöhen Sie die externe Diffusionsrate. Wenn sich die Trocknung in der Phase der konstanten Trocknungsrate befindet, wird der externe Diffusionswiderstand zum Hauptwiderspruch, der die Gesamttrocknungsrate beeinflusst. Daher haben die Verringerung des externen Diffusionswiderstands und die Erhöhung der externen Diffusionsrate den größten Einfluss auf die Verkürzung des gesamten Trocknungszyklus. Da der externe Diffusionswiderstand hauptsächlich in der Grenzschicht auftritt, sollten die folgenden drei Punkte beachtet werden: Erstens, Erhöhung der Durchflussmenge des Mediums, um die Dicke der Grenzschicht zu verringern und dadurch den konvektiven Wärmeübergangskoeffizienten zu verbessern; der konvektive Stoffübergangskoeffizient kann ebenfalls erhöht werden, um eine Steigerung der Trocknungsgeschwindigkeit zu ermöglichen; zweitens, Verringerung der Wasserdampfkonzentration des Mediums und Erhöhung der Stoffübergangsfläche, was ebenfalls die Trocknungsgeschwindigkeit verbessern kann; drittens, Erhöhung der internen Diffusionsrate der Feuchtigkeit.

Die interne Diffusionsrate von Feuchtigkeit wird durch Feuchtigkeitsdiffusion und thermische Diffusion gemeinsam beeinflusst. Unter Feuchtigkeitsdiffusion versteht man die Bewegung von Wasser, die durch ein Feuchtigkeitsgefälle im Material verursacht wird. Im Gegensatz dazu ist die thermische Diffusion die Bewegung, die durch ein Temperaturgefälle innerhalb des Materials verursacht wird. Um die interne Diffusionsrate zu erhöhen, sollten die folgenden fünf Punkte beachtet werden: Erstens: Angleichung der Richtungen von Wärme- und Feuchtigkeitsdiffusion, d. h. es sollte versucht werden, die Temperatur in der Mitte des Materials höher zu machen als an der Oberfläche, z. B. durch Erwärmung mit Ferninfrarot oder Mikrowellen; zweitens: Wenn die Richtungen von Wärme- und Feuchtigkeitsdiffusion angeglichen sind, sollte die Wärmeübertragung verbessert werden, um das Temperaturgefälle im Material zu erhöhen; Wenn die beiden entgegengesetzt sind, kann die Verstärkung des Temperaturgradienten, obwohl sie den Widerstand gegen die thermische Diffusion erhöht, die Wärmeübertragung verbessern, die Materialtemperatur erhöhen und die Feuchtigkeitsdiffusion steigern, wodurch die Trocknung beschleunigt wird; drittens, Verringerung der Dicke des Körpers, Wechsel von einseitiger Trocknung zu doppelseitiger Trocknung; viertens, Verringerung des Gesamtdrucks des Mediums, was für die Erhöhung des Feuchtigkeitsdiffusionskoeffizienten vorteilhaft ist, wodurch die Feuchtigkeitsdiffusionsrate erhöht wird; fünftens, Berücksichtigung anderer Faktoren, die mit den Eigenschaften und der Form des Keramikkörpers zusammenhängen.

(4) Klassifizierung von Trocknungstechnologien

Die Trocknung kann in natürliche und künstliche Trocknung unterteilt werden, je nachdem, ob sie durch ein Trocknungssystem gesteuert wird. Da bei der künstlichen Trocknung Menschen den Trocknungsprozess steuern, wird sie auch als forcierte Trocknung bezeichnet.

Je nach Trocknungsmethode können vier Typen unterschieden werden.

- Konvektive Trocknung. Sein Merkmal ist die Verwendung von Gas als Trocknungsmedium, das mit einer bestimmten Geschwindigkeit über die Oberfläche des Werkstücks geblasen wird, um die Trocknung zu erleichtern.

- Strahlungstrocknung. Bei dieser Methode wird der getrocknete Körper mit Infrarot-, Mikrowellen- und anderen elektromagnetischen Strahlen bestrahlt, um ihn zu trocknen.

- Vakuumtrocknung. Bei dieser Methode wird der Keramikkörper unter Vakuum (Unterdruck) getrocknet. Der Grünling muss nicht erwärmt werden, aber es ist eine Pumpanlage erforderlich, um einen bestimmten Unterdruck zu erzeugen, so dass das System versiegelt werden muss, was eine kontinuierliche Produktion erschwert.

- Kombinierte Trocknung. Charakteristisch ist der umfassende Einsatz von zwei oder mehr Trocknungsmethoden, die ihre jeweiligen Stärken nutzen und sich gegenseitig ergänzen, was oft zu einem idealen Trocknungseffekt führt.

Einige Trocknungsverfahren können auch in Chargentrockner und Durchlauftrockner unterteilt werden, je nachdem, ob der Trocknungsprozess kontinuierlich verläuft. Kontinuierliche Trockner können je nach Bewegungsrichtung des Trocknungsmediums und des Werkstücks in Gleichstrom-, Gegenstrom- und Mischstromtrockner unterteilt werden. Außerdem können sie aufgrund ihrer Form in Kammertrockner, Tunneltrockner usw. eingeteilt werden.

4. Sintern

Nachdem die keramischen Schmuckstücke geformt und veredelt sind, können sie gebrannt werden. Die Sintertemperatur und die Materialauswahl bestimmen die Eigenschaften der Keramik.

(1) Sintermechanik

Beim Sintern werden körnige keramische Grünkörper in einen Hochtemperaturofen gegeben, um sie zu einem festen Material zu verdichten. Die Sinterung beginnt mit der Beseitigung von Hohlräumen zwischen den Teilchen des Körpermaterials, so dass sich die entsprechenden benachbarten Teilchen zu dichten Körpern verbinden können. Der Sinterprozess muss jedoch zwei Grundvoraussetzungen erfüllen: ① es sollte ein Mechanismus für den Massentransport vorhanden sein; ② es muss eine Energie (Wärmeenergie) vorhanden sein, um den Massentransport zu fördern und aufrechtzuerhalten.

Derzeit gibt es vier Sintermechanismen für Feinkeramik: Gasphasensintern, Festphasensintern, Flüssigphasensintern und reaktives Flüssigsintern. Die Mechanismen der Materialstruktur und die treibenden Kräfte der Sinterung sind unterschiedlich. Die wichtigsten Sintermechanismen sind das Flüssigphasen- und das Festphasensintern, insbesondere bei herkömmlichen Keramiken und den meisten elektronischen Keramiken, die auf der Bildung einer Flüssigphase, viskosem Fließen und Auflösungs-Fällungsprozessen beruhen. Im Gegensatz dazu beruht das Sintern von hochreinen, hochfesten Strukturkeramiken hauptsächlich auf dem Festphasensintern, bei dem die Materialwanderung durch Korngrenzendiffusion oder Gitterdiffusion erfolgt.

(2) Brennöfen für das keramische Sintern

Keramische Materialien und Produkte können in verschiedenen Brennöfen gebrannt werden, entweder in intermittierenden oder in kontinuierlichen Brennöfen. Ersterer ist periodisch und für kleine Chargen oder spezielle Brennverfahren geeignet. Letztere werden für Großserien und relativ niedrige Brennbedingungen verwendet. Der am weitesten verbreitete Brennofen für keramische Schmuckstücke ist der Elektroofen. Die Brenntemperatur und die erforderliche Atmosphäre bestimmen die Wahl des Ofens. Nach der Klassifizierung der traditionellen Brenntemperaturen für Keramik gelten Temperaturen unter 1100℃ als Niedrigtemperatursinterung, zwischen 1100~1250℃ als Mitteltemperatursinterung, zwischen 1250~1450℃ als Hochtemperatursinterung und über 1450℃ als Ultrahochtemperatursinterung.

(3) Die wichtigsten Sintertechniken für Keramik

Es gibt mehrere technische Verfahren zum Sintern von Keramik.

① Normaldruck-Sintern (auch bekannt als druckloses Sintern). Es handelt sich um die freie Sinterung des keramischen Körpers unter atmosphärischen Druckbedingungen. Die Sinterung beginnt ohne äußere Kräfte, wenn die Temperatur im Allgemeinen den Schmelzpunkt des Materials zwischen 0,5 und 0,8 erreicht. Bei dieser Temperatur kann die Festphasensinterung eine ausreichende atomare Diffusion bewirken. Im Gegensatz dazu kann das Flüssigphasensintern die Bildung einer flüssigen Phase fördern oder durch chemische Reaktionen eine flüssige Phase erzeugen, um die Diffusion und das viskose Fließen zu erleichtern. Die genaue Formulierung der Brennkurve ist beim Normaldrucksintern entscheidend. Ein geeignetes Erwärmungsregime kann sicherstellen, dass die Produkte weniger Risse und strukturelle Defekte aufweisen und somit die Ausbeute verbessert wird.

② Sintern durch Heißpressen und Sintern durch heißisostatisches Pressen. Beim Heißpresssintern wird während des Sintervorgangs ein bestimmter Druck (10-40 MPa) ausgeübt, der das beschleunigte Fließen, die Umformung und die Verdichtung des Materials fördert. Die Temperatur, die beim Heißpresssintern verwendet wird, ist im Allgemeinen 100℃ niedriger als beim herkömmlichen Drucksintern, was hauptsächlich von den verschiedenen Produkten abhängt und davon, ob eine flüssige Phase entsteht. Beim Heißpresssintern werden vorgefertigte Formen verwendet oder das Pulver direkt in die Form eingefüllt, was den Prozess relativ einfach macht. Produkte, die mit dieser Sintermethode hergestellt werden, haben eine hohe Dichte, die theoretische Dichte erreicht 99%, und eine ausgezeichnete Leistung. Allerdings ist dieses Sinterverfahren für die Herstellung komplex geformter Produkte ungeeignet, hat einen geringeren Produktionsumfang und verursacht höhere Kosten.

Das kontinuierliche Heißpresssintern hat eine hohe Produktionseffizienz, aber die Kosten für die Ausrüstung und die Formen sind relativ hoch, und es eignet sich nicht für das Brennen von übermäßig dicken Produkten. Das heißisostatische Presssintern kann die oben genannten Mängel überwinden und eignet sich für die Herstellung komplex geformter Produkte. Derzeit können auch einige Hightech-Produkte wie keramische Lager, Spiegel, für militärische Anwendungen benötigte Kernbrennstoffe und Geschützrohre mit diesem Sinterverfahren hergestellt werden.

③ Reaktives Sintern. Diese Methode der Sinterung von Werkstoffen beruht auf der Wechselwirkung zwischen der Gas- oder Flüssigphase und dem Matrixmaterial. Die typischsten Produkte sind reaktionsgesintertes Siliziumkarbid und reaktionsgesintertes Siliziumnitrid. Die Vorteile dieses Sinterverfahrens sind seine Einfachheit, die Möglichkeit, die Produkte geringfügig zu bearbeiten oder nicht zu bearbeiten, und die Fähigkeit, komplex geformte Produkte herzustellen. Die Nachteile sind nicht umgesetzte Restprodukte in den Endprodukten, die schwer zu kontrollierende Struktur und die Schwierigkeit, bei dickeren Produkten eine vollständige reaktive Sinterung zu erreichen.

Neben dem Reaktionssintern von Siliziumkarbid und Siliziumnitrid wurde kürzlich ein neues Verfahren zum Reaktionssintern von Aluminiumoxid entwickelt. Diese Methode nutzt die Oxidationsreaktion von Aluminiumpulver zur Herstellung von Al2O3 und Al2O3-Al-Verbundwerkstoffe mit guten Materialeigenschaften.

④ Flüssigphasensintern. Bei vielen Oxidkeramiken werden Zusatzstoffe mit niedrigem Schmelzpunkt verwendet, um die Sinterung des Materials zu fördern. Die Zugabe von Additiven hat im Allgemeinen keinen Einfluss auf die Leistung des Materials oder kann sich sogar positiv auf bestimmte Funktionen auswirken. Bei der Verwendung von Additiven für Hochtemperaturstrukturen ist zu beachten, dass Glas an den Korngrenzen ein wichtiger Faktor ist, der zu einer Verschlechterung der mechanischen Hochtemperatureigenschaften führt. Die Auswahl einer flüssigen Phase mit hohem Schmelzpunkt oder hoher Viskosität oder die Wahl einer geeigneten Flüssigphasenzusammensetzung und eine anschließende Hochtemperatur-Wärmebehandlung zur Ausscheidung bestimmter Kristallphasen an den Korngrenzen können die Kriechfestigkeit des Werkstoffs verbessern.

⑤ Mikrowellen-Sinterverfahren. Es handelt sich um ein Verfahren, bei dem Mikrowellenenergie zur direkten Erwärmung und Sinterung verwendet wird. Derzeit gibt es Mikrowellensinteröfen mit einem Volumen von 1m3 und einer Brenntemperatur von bis zu 1650℃. Die Temperatur kann 2000℃ überschreiten, wenn ein graphitunterstützter Heizofen mit kontrollierter Atmosphäre verwendet wird. Ein Mikrowellen-Durchlaufheiztunnelofen mit einer Länge von 15 m wurde ebenfalls vorgestellt. Die Verwendung von Mikrowellenöfen zum Sintern von Keramik ist anderen Öfen hinsichtlich der Produktqualität und der Senkung des Energieverbrauchs überlegen.

⑥ Lichtbogen-Plasma-Sinterverfahren. Die Erhitzungsmethode unterscheidet sich vom Heißpressen; sie wendet eine gepulste Energiezufuhr auf das Produkt an, während sie gleichzeitig Spannung auf das Material ausübt, es härtet und verdichtet. Experimente haben gezeigt, dass dieses Verfahren schnell sintert und die Materialien feinkörnige Strukturen mit hoher Dichte bilden können, was für das Sintern von Materialien im Nanomaßstab besser geeignet sein dürfte. Allerdings befindet sich das Verfahren noch in der Forschungs- und Entwicklungsphase, und viele Fragen müssen noch eingehend untersucht werden.

⑦ Selbstgefertigtes Sinterverfahren. Dabei handelt es sich um ein Verfahren zur Herstellung von keramischen Präzisionsprodukten durch die schnelle exotherme chemische Reaktion des Materials selbst, wodurch Energie gespart und Kosten reduziert werden.

⑧ Gasphasenabscheidungsmethode. Sie wird in zwei Kategorien unterteilt: die physikalische Gasphasenmethode und die chemische Gasphasenmethode. Die wichtigsten Arten der physikalischen Methode sind das Sputtern und die Verdampfungsabscheidung. Beim Sputtern wird ein flaches Zielmaterial in einem Vakuum mit Elektronen beschossen, wodurch die Atome des Zielmaterials angeregt werden, die dann das Probensubstrat beschichten. Obwohl die Beschichtungsgeschwindigkeit langsam ist und nur für dünne Schichten verwendet wird, ermöglicht sie die Kontrolle der Reinheit und erfordert keine Erwärmung des Substrats. Bei der chemischen Gasphasenabscheidung wird das Substrat erhitzt, während reaktive Gase oder Gasgemische eingeleitet werden, die sich bei hohen Temperaturen zersetzen oder reagieren, um Produkte auf dem Substrat abzuscheiden und dichte Materialien zu bilden. Der Vorteil dieses Verfahrens besteht darin, dass es hochdichte feinkristalline Strukturen erzeugen kann und dass die optische Transparenz und die mechanischen Eigenschaften der Materialien besser sind als bei anderen Sinterverfahren.

5. Verglasung

Der keramische Körper besteht aus kristallinen Phasen, die nach dem Brennen bei hohen Temperaturen entstehen, aus Glasphasen, nicht umgesetztem Quarz in den Rohstoffen und aus Poren. Das Material mit kristallinen Phasen kann die physikalischen und chemischen Eigenschaften von Keramikprodukten verbessern, z. B. die mechanische Festigkeit, die Verschleißfestigkeit und die thermische Stabilität. Es hat jedoch eine schlechte Lichtdurchlässigkeit und einen rauen Querschnitt. Die Glasphase füllt sich um die kristalline Phase herum zu einem kohärenten Ganzen, wodurch die Gesamtleistung der Keramik verbessert wird. Die Glasphase ist jedoch spröde und weist eine schlechte thermische Stabilität und Verschleißfestigkeit auf, so dass die Glasphase innerhalb eines bestimmten Bereichs kontrolliert werden muss. Die Glasphase kann die Lichtdurchlässigkeit von Keramiken verbessern und den Querschnitt feiner machen.

Keramik kann in glasiert und unglasiert unterteilt werden, aber die große Mehrheit muss für Ornamente glasiert werden. Ohne Glasur verlieren keramische Ornamente ihren Reiz, ganz gleich, wie schön die Form oder wie neu der Stil ist. Keramik ist eine Kunst des Feuers, und durch die Einwirkung des Feuers kommt es zu verschiedenen Veränderungen, aber hauptsächlich ist es die Glasur, die sich im Feuer verändert. Die Glasur auf der Oberfläche von glasierter Keramik ist dem Glas sehr ähnlich und verleiht Keramikgeschirr eine glatte und glänzende Oberfläche. Sie dient der Dekoration, macht Keramik optisch ansprechend und erhöht die mechanische Festigkeit, die Oberflächenhärte und die Widerstandsfähigkeit gegen chemische Korrosion der Keramik. Da es sich bei der Glasur um eine glatte, glasähnliche Substanz mit sehr wenigen Poren handelt, lässt sie sich außerdem leicht von Schmutz reinigen, was für den Benutzer von Vorteil ist.

Die Glasur wird wie der keramische Scherben aus Steinen oder Erde hergestellt, unterscheidet sich aber vom Scherben dadurch, dass sie im Feuer leichter schmilzt. Wenn die intensive Hitze im Brennofen das Material in einen halbgeschmolzenen Zustand versetzt, müssen die Rohstoffe für die Glasur vollständig in einen flüssigen Zustand geschmolzen werden. Nach dem Abkühlen erstarrt diese Flüssigkeit zu einer Glasur. Die Glasur ist eine glasartige Schicht auf der Oberfläche von nicht saugfähigem Porzellan; die gesinterte Glasur besteht aus Silikat, und die Silikatquelle ist Pflanzenasche und Feldspat.

Keramik, die mit verschiedenen farbigen Metalloxiden gebrannt wurde, wurde der Glasur hinzugefügt, um reiche Farben zu erhalten. Die für keramische Ornamente verwendeten Glasuren sind sehr vielfältig und umfassen vor allem rote Glasur, cyanfarbene Glasur, grüne Glasur, gelbe Glasur, blaue Glasur, weiße Glasur, schwarze Glasur, violette Glasur, Ru-Ofenglasur, Teepulverglasur und viele andere. Zusätzlich zu den farbigen Glasuren gibt es viele Arten von Glasuren, z. B. kristalline Glasur, Craquelé-Glasur und matte Glasur. Farbige Glasuren werden weiter unterteilt in Hochtemperatur- und Niedrigtemperaturglasuren, wobei es mehr als 60 Arten von Hochtemperaturglasuren und mehr als 30 Arten von Niedrigtemperaturglasuren gibt und die Vielfalt der Rohstoffe groß ist. Die für keramische Ornamente verwendete Porzellanerde ist in der Materialauswahl relativ raffiniert, und die meisten werden mit Hochtemperaturglasur überzogen. Die Glasur macht die Oberfläche der Objekte wasserfest, verleiht ihnen einen Glanz, sorgt für ein sauberes und helles Gefühl und erhöht ihre Festigkeit, so dass sie leicht zu reinigen sind. Durch diese Glasurfarben können die keramischen Ornamente eine reiche künstlerische Wirkung entfalten.

Zu den verschiedenen Glasurmethoden gehören Tauchen, Gießen, Pinseln und Sprühen. Beim Tauchen wird das gesamte Stück in eine entsprechend dicke Glasur getaucht, die dann auf natürliche Weise bis zu einer bestimmten Dicke einziehen kann. Beim Pinseln wird die Glasur mit einem in die Glasur getauchten Pinsel auf das Stück aufgetragen, wobei mit der Seite des Pinsels besondere Effekte erzielt werden können. Beim Spritzen wird die Glasur mit einer Sprühvorrichtung auf den Körper aufgetragen. Das Glasurverfahren kann je nach Design des keramischen Ornaments gewählt werden. Anschließend werden sie bei niedriger Temperatur gesintert und zum Trocknen auf speziell dafür vorgesehene Ständer gehängt, so dass sie zu exquisiten keramischen Ornamenten werden.