Suchen Sie den ultimativen Leitfaden für die Herstellung von Emaille-Schmuck? Entdecken Sie gemalte Emaille und spezielle Techniken!

Bemalte Emaille und spezielle Emailletechniken - Leitfaden für die Schmuckherstellung

Einleitung:

Möchten Sie komplizierte Emailletechniken für Ihre Schmuckdesigns beherrschen? Dieser Leitfaden bietet einen gründlichen Überblick über die wichtigsten Verfahren und Dekorationsmethoden. Zunächst wird die Herstellung gemalter Emaille-Kunstwerke detailliert beschrieben. Dabei werden wichtige Schritte wie die Vorbereitung der Metallbasis, das Brennen der Grundglasuren und der eigentliche Malprozess behandelt - einschließlich der Einrichtung der Werkzeuge, der Farbmischung, der Schichtung und der präzisen Temperaturkontrolle während des Brennens. Im Anschluss daran wird eine Vielzahl von Spezialeffekten erforscht. Sie lernen Techniken wie das Trockensieben für sanfte Farbverläufe, die Verwendung von Glasurkonturen für feine Details, Marmorierung für organische Muster, Laufflächenzeichnung für fließende Designs, Bleistiftskizzen für grafische Effekte und das Auftragen von Materialien wie Glasurgranulat, Fäden, Blattgold und Blattsilber für reiche Textur und edle Oberflächen. Es ist die perfekte Ressource für Designer und Marken, die einzigartige, hochwertige Einzelstücke entwerfen oder ihre Produktlinien erweitern möchten.

Glasur-Granulat

Inhaltsübersicht

Abschnitt I Herstellung von lackiertem Email

Im Vergleich zu den früher in diesem Buch vorgestellten Emailtechniken, wie Cloisonné-Email und Plique-à-jour-Email, ist bemaltes Email streng genommen als ein anderes Verfahren zu betrachten. Denn im Vergleich zu den anderen hier besprochenen Emailtechniken werden bei gemaltem Email ein anderes Grundmaterial, andere Glasurtexturen, andere Herstellungsmethoden und andere Brenntemperaturen verwendet. Die Glasuren der anderen Emailtechniken werden auf Metallträger gebrannt, während die bemalten Emailglasuren auf Emailträgerplatten gebrannt werden; die pulverförmigen Pigmente für bemaltes Email sind viel feiner als die für gewöhnliche Emailglasuren; andere Emailglasuren werden zur Verwendung mit Wasser gemischt, während Pigmente für bemaltes Email mit Öl gemischt werden; und die Brenntemperatur für bemaltes Email ist viel niedriger als die für andere Emailtechniken.

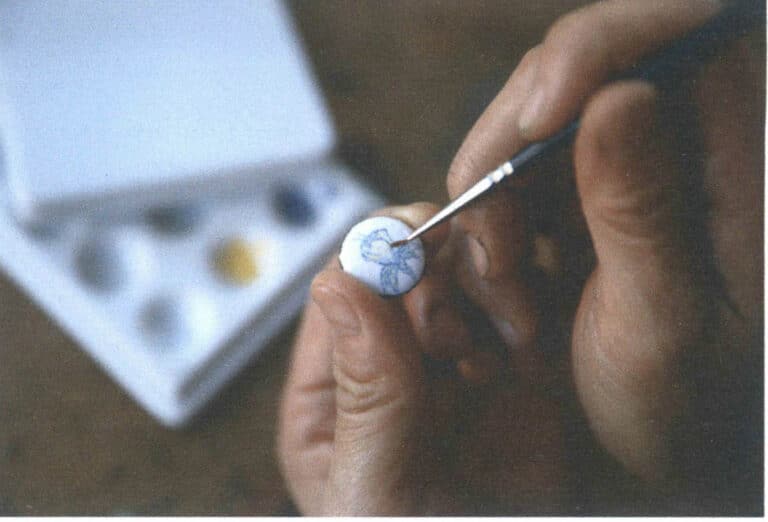

Abbildung 8-1 zeigt die Situation, in der eine porzellanweiße Grundglasur auf einen Kupfersockel gebrannt wurde und die Malerei auf dieser porzellanweißen Grundglasur ausgeführt wird.

1. Vorbereitung der Metallbasis

Wie bereits erwähnt, muss bemalte Emaille auf einer Emaille-Grundplatte gebrannt werden, d. h., um ein bemaltes Emaille-Stück herzustellen, muss zunächst eine Emaille-Schicht auf eine Metallunterlage gebrannt werden, und erst dann können die Bemalung und die anschließenden Brennvorgänge durchgeführt werden.

Im Allgemeinen werden, sofern keine besonderen Anforderungen bestehen, Kupfergrundplatten für die Herstellung von bemaltem Email gewählt. Die für die Grundschicht verwendete Glasur ist in der Regel ein undurchsichtiges Weiß oder eine helle Farbe, und wenn sie einmal aufgetragen ist, kann man die Farbe des darunter liegenden Metalls nicht mehr erkennen, so dass es nicht notwendig ist, Gold- oder Silbergrundplatten zu verwenden.

Schneiden Sie zunächst die Kupfergrundplatte auf die vom Entwurf vorgegebene Form und Abmessung zu und bearbeiten Sie dann die Kupfergrundplatte nach der in den vorangegangenen Artikeln beschriebenen Methode in eine leicht konvexe Form. Dies dient zum einen dazu, die Festigkeit des Kupfersockels zu erhöhen und die Verformung zu verringern; zum anderen lässt die erhöhte Form das Bild voller erscheinen.

Die Vorbereitungsschritte für die Metallgrundplatte sind wie folgt.

SCHRITT 01

Sägen Sie ein Stück einer 1 mm dicken Kupfergrundplatte in die gewünschte Form, glühen Sie die Grundplatte, formen Sie sie mit einem halbkreisförmigen konkaven Stempel zu einer leicht gewölbten Form und glätten Sie die vier Kanten vorsichtig mit einem Holzhammer, wie in Abb. 8-2 gezeigt.

SCHRITT 02

Weichen Sie die Metallgrundplatte mit der vorbereiteten Form 15 bis 20 Minuten lang in einer verdünnten Schwefelsäurelösung ein, bis die Oberfläche sauber und glänzend ist. Entfernen Sie sie und spülen Sie sie für die spätere Verwendung gründlich mit sauberem Wasser ab, wie in Abbildung 8-3 dargestellt.

Abbildung 8-2 Kupfergrundplatte, die nach dem Glühen in eine gewölbte Form gebracht wird

Abbildung 8-3 Abspülen einer mit Säure behandelten Kupfergrundplatte mit sauberem Wasser

2. Brennen der Hinterglasur und der Grundglasur

Wie bei anderen Emailliertechniken muss auch auf der Rückseite des Stücks eine Glasur in ähnlicher Stärke wie auf der Vorderseite gebrannt werden, damit die Glasur auf der Vorderseite nicht reißt.

Legen Sie die gründlich gereinigte Metallgrundplatte mit der vertieften Seite nach oben und tragen Sie die Glasur von der Mitte ausgehend nach außen hin auf; eine ausführliche Beschreibung der Methode finden Sie in Kapitel 4. Nachdem die Glasur vollständig aufgetragen wurde, brennen Sie sie in einem Brennofen bei 850 °C. Abbildung 8-4 zeigt die Grundplatte mit der gebrannten transparenten Hinterglasur; die verwendete Hinterglasur ist das helle Weiß der chinesischen Cloisonné-Glasurreihe.

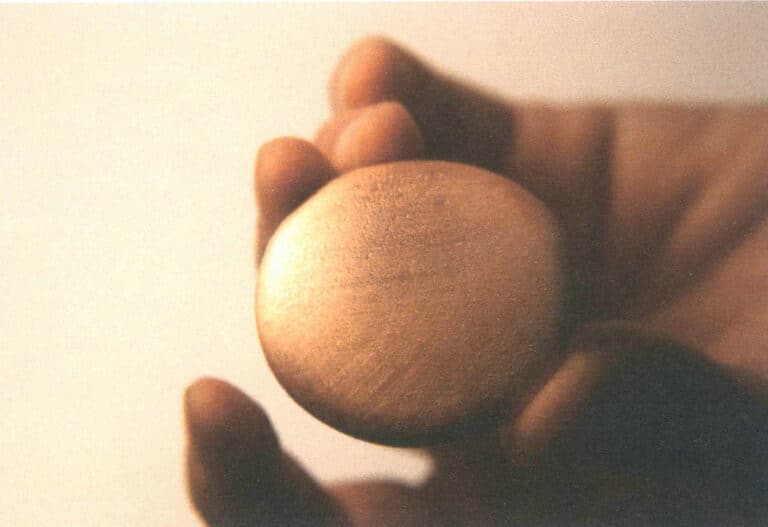

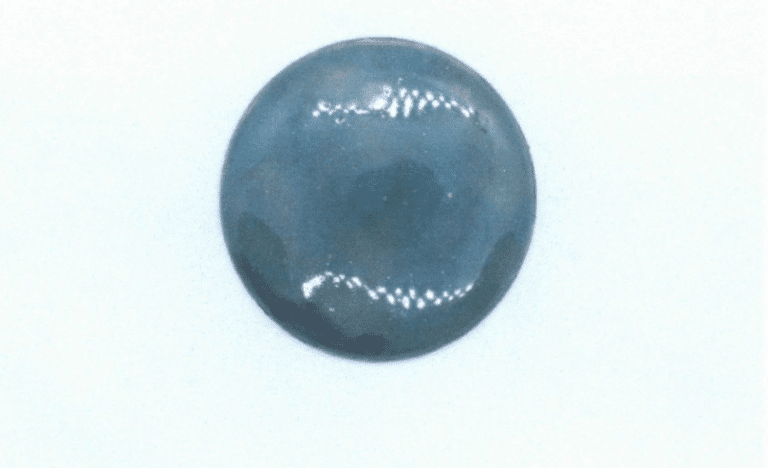

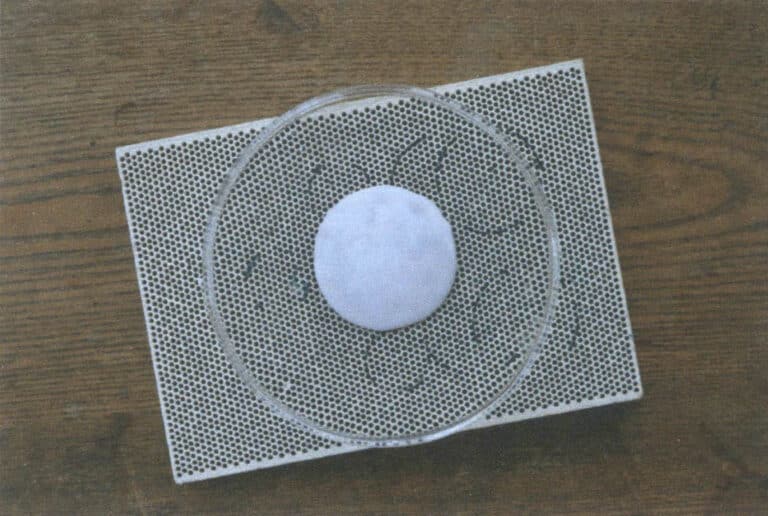

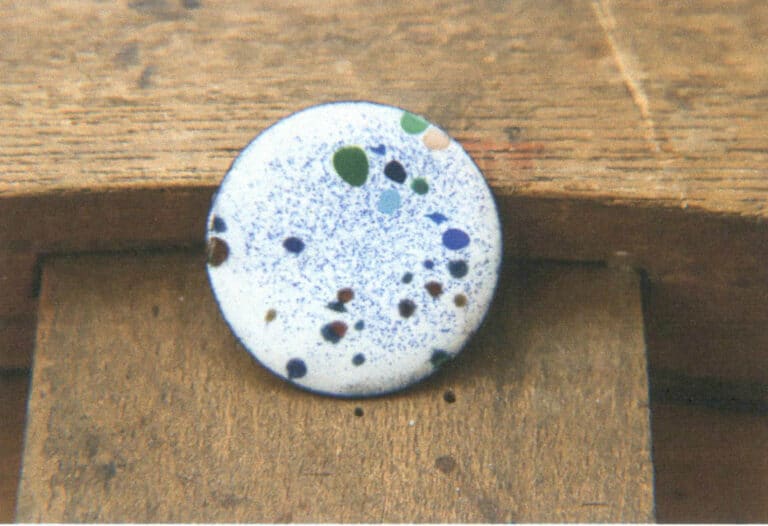

Nachdem die Rückglasur gebrannt ist, tragen Sie die Grundglasur auf der Vorderseite auf und brennen sie nach demselben Verfahren. Bei bemalter Emaille besteht die Grundglasur in der Regel aus weißer, opaker Glasur, wie z. B. "Porzellanweiß" oder "Mattweiß" von in China hergestellten Cloisonné-Emails. Alternativ kann jede opake helle Glasur verwendet werden, z. B. beige oder cremefarbene Glasuren. Abbildung 8-5 zeigt eine runde Kupferplatte, die mit einer weißen Grundglasur unter Verwendung von "Porzellanweiß" aus chinesischer Cloisonné-Emaillierung gebrannt wurde. Die Kupferplatte hat einen Durchmesser von 4 cm und eine Dicke von 1 mm.

Abbildung 8-4 Grundplatte mit gebrannter Rückseitenglasur

Abbildung 8-5 Grundplatte mit gebrannter weißer Porzellanglasur

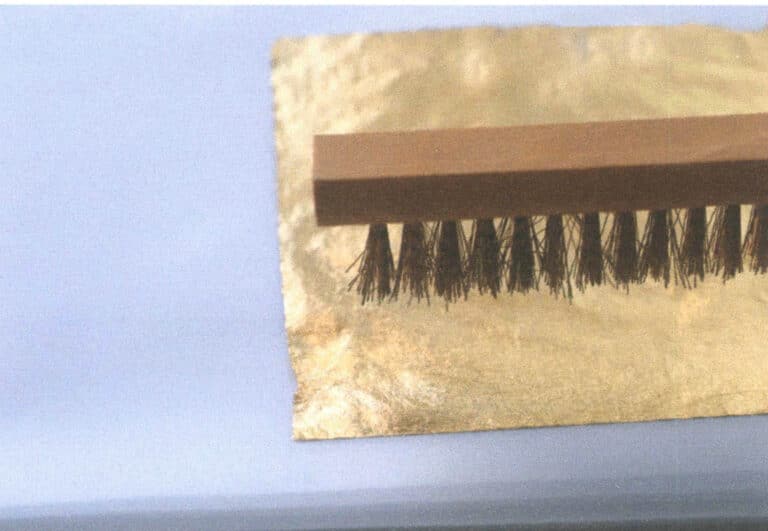

Die vordere Grundglasur kann auf die gleiche Weise wie die hintere Glasur aufgetragen werden, aber da sie als "Leinwand" dient, muss sie sehr glatt und gleichmäßig sein und eine gewisse Dicke aufweisen, damit die Glasurfarbe die Farbe des Kupfergrundes vollständig überdecken kann. Für das Auftragen der Grundglasur kann auch das Trockensiebverfahren gewählt werden; sein Vorteil ist eine glatte Glasuroberfläche, sein Nachteil ist die unzureichende Dicke der Glasur, so dass der Vorgang oft zwei- bis dreimal wiederholt werden muss, bis die Glasur die erforderliche Dicke erreicht. Nähere Angaben zur Funktionsweise des Trockensiebverfahrens.

Nachdem die Hinterglasur und die Grundglasur auf den Metallsockel aufgetragen worden sind, kann mit der Herstellung der bemalten Emaille begonnen werden.

3. Herstellung von bemaltem Email

Die Herstellung von bemalter Emaille unterscheidet sich stark von anderen Emailletechniken: Die verwendeten Werkzeuge sind anders, die Methoden zur Vorbereitung der Glasur sind anders, und die Brenntemperaturen sind anders.

Bei der Herstellung von bemalter Emaille ist die Vorbereitung der Glasur ein wichtiger Schritt. Der Erfolg einer bemalten Emaille hängt in erster Linie von den malerischen Fähigkeiten des Künstlers ab und in zweiter Linie davon, ob die Glasur richtig vorbereitet wurde.

3.1 Werkzeuge für bemalte Emaille

Die Werkzeuge, die für bemaltes Email verwendet werden, unterscheiden sich völlig von denen, die in anderen Emaillierhandwerken verwendet werden; im Vergleich dazu ist bemaltes Email viel näher an der Malerei. Abgesehen vom Brennvorgang entspricht die Herstellung eines bemalten Emaillestücks vollständig der Herstellung eines Gemäldes.

Der Prozess der Herstellung von bemalter Emaille kann in zwei Phasen unterteilt werden: die Malphase und die Brennphase. Die für die Brennphase benötigten Werkzeuge sind die gleichen wie bei anderen Emaillierarbeiten und werden hier nicht wiederholt. Die für die Bemalung benötigten Werkzeuge können ebenfalls in zwei Teile unterteilt werden: Werkzeuge für die Vorbereitung der Glasur und Malwerkzeuge.

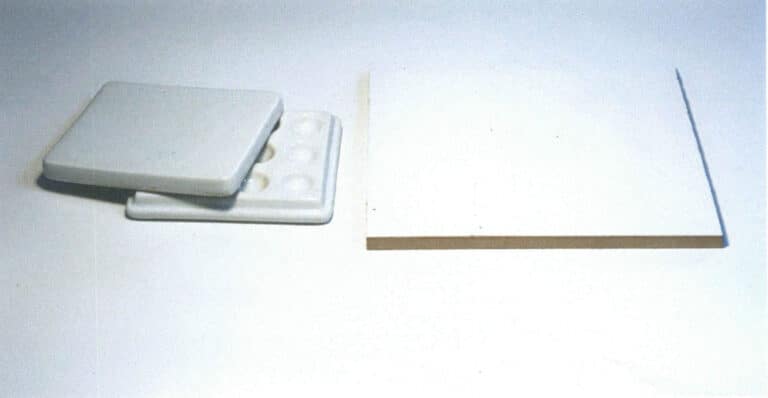

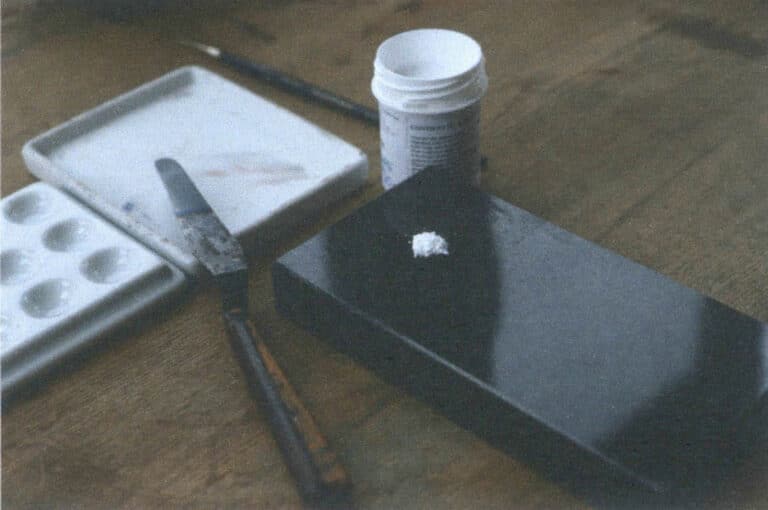

Zunächst werden die Werkzeuge vorgestellt, die für die Zubereitung von Emaillefarben benötigt werden. Das Glasurpulver für die Malerei ist extrem fein und kann nicht wie andere Emailglasurpulver gemahlen und mit Wasser gewaschen werden; es erfordert spezielle Werkzeuge und Techniken, um das gemalte Emailglasurpulver vollständig mit einem Ölmedium zu vermischen, so dass das Pulver eine angemessene Menge Öl enthält und während des Malvorgangs mit einem Pinsel wie gewöhnliche Farbe aufgetragen oder vermischt werden kann. Abbildung 8-6 zeigt die Werkzeuge und Materialien für die Zubereitung der Glasur, darunter eine Palette, einen Glasschleifstößel, ein Spachtel, ätherische Pflanzenöle und ein neutrales Öl für bemalte Emaille. Im Folgenden wird eine detaillierte Einführung in die Verwendung dieser Werkzeuge gegeben.

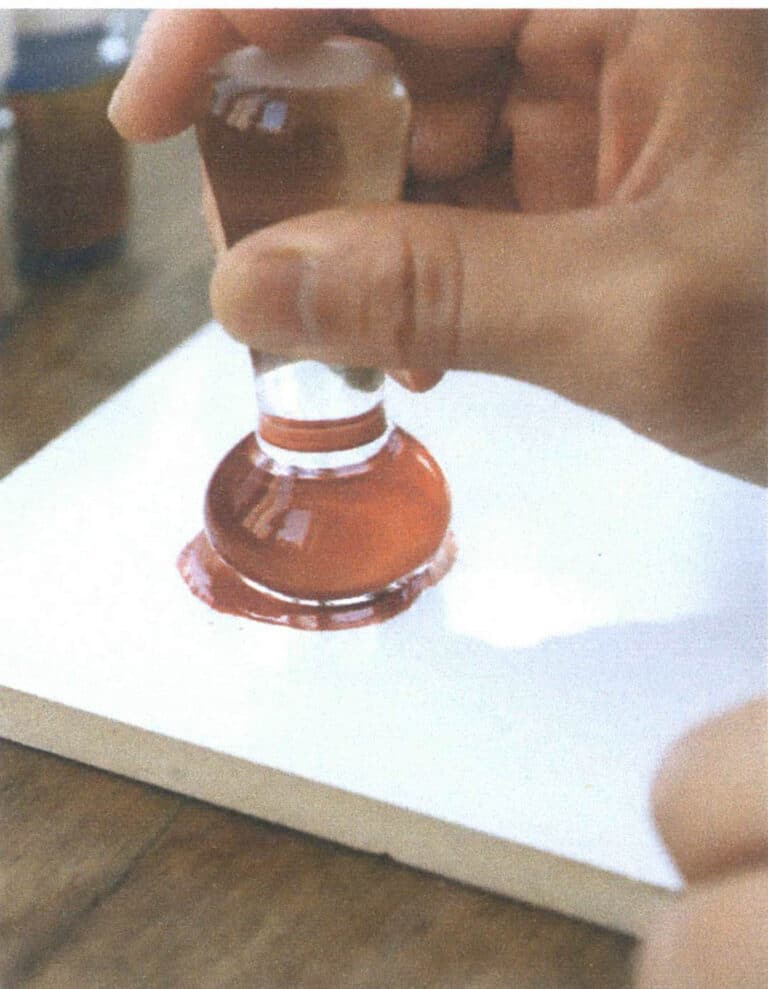

(2) Der Mahlstößel besteht aus Glas oder Kristallglas und wird zum Mahlen von Glasuren verwendet, wie in Abbildung 8-8 dargestellt. Die obere Hälfte des Pistills ist ein gerader Griff, die untere Hälfte ist ein abgeflachter, abgerundeter Mahlkopf mit einer sehr flachen Oberfläche, die an der Unterseite mattiert ist, um ein besseres Mahlen zu ermöglichen. Der Stößel dient dazu, das Glasurpulver durch Zerkleinern und Mahlen gründlich und gleichmäßig mit einem Medium (ätherisches Öl, neutrales Öl) zu vermischen. Mahlstößel werden häufig zum Mahlen von Pigmentpulvern für Aquarell-, Öl-, Tempera- und Lackmalerei verwendet und sind im Kunsthandel erhältlich.

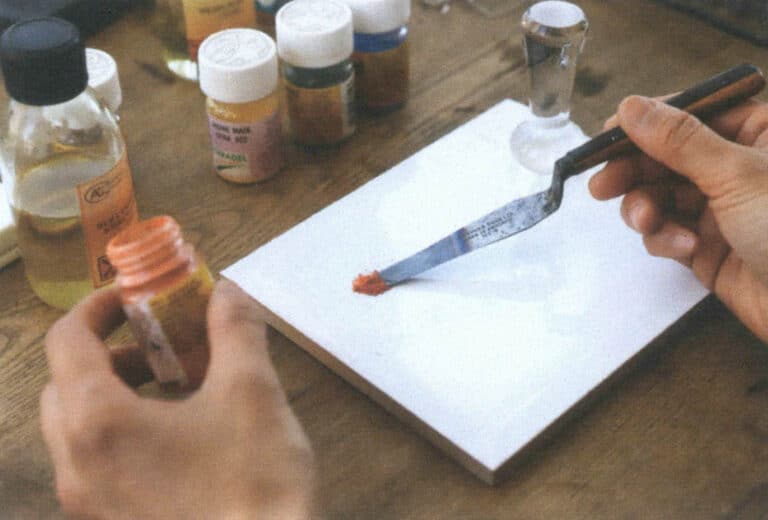

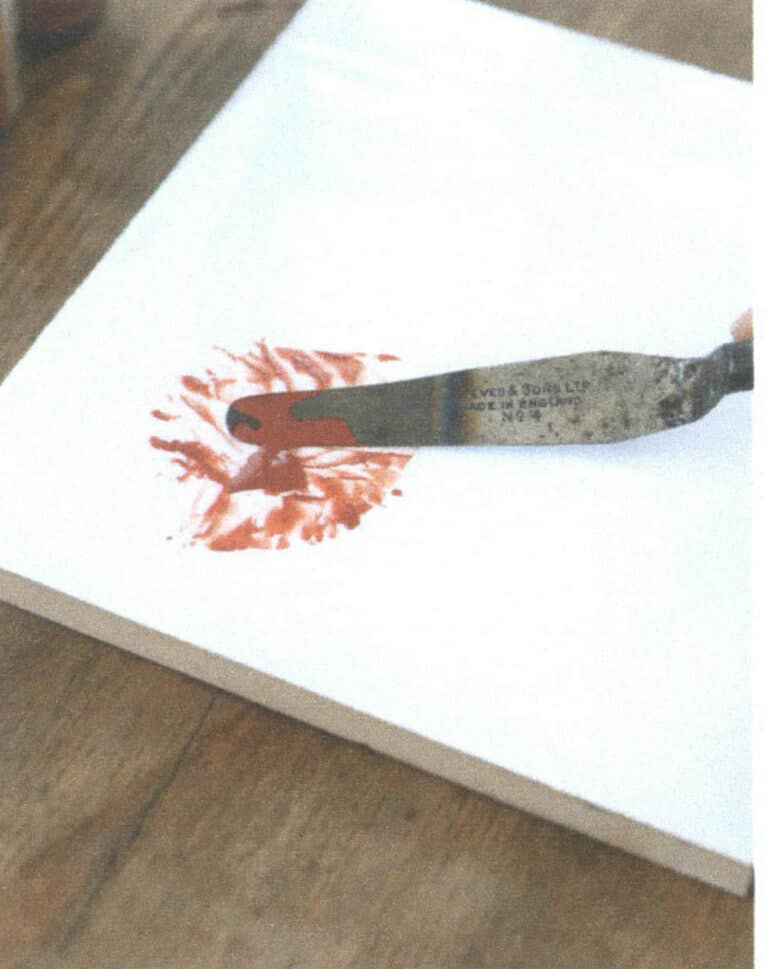

(3) Ein Spachtel wird zum Mischen von Glasur und Öl verwendet, wie in Abbildung 8-9 dargestellt. Ein Spachtel kann auch verwendet werden, um verteilte Glasur zusammenzufassen oder um vorbereitete Glasur von der Palette in einen Mischkasten zu übertragen. Das in Abbildung 8-9 gezeigte Spachtelmesser ist ein gewöhnliches Spachtelmesser, das im Kunsthandel erhältlich ist; am besten wählen Sie ein hochwertigeres Spachtelmesser, da es sehr glatte Oberflächen und Kanten hat und bequemer zu benutzen ist. Sie können zwei oder drei Spachtel unterschiedlicher Größe vorbereiten und die geeignete Größe je nach der Menge der zubereiteten Glasur auswählen.

Abbildung 8-8 Glasmahlstößel

Abbildung 8-9 Kleines Spachtelmesser

(4) Für die Zubereitung der Lackglasur werden zwei Arten von Ölen benötigt: ein ätherisches Pflanzenöl und ein Neutralisierungsöl speziell für Lackglasur. Geben Sie beim Mischen zuerst das ätherische Pflanzenöl hinzu. Das ätherische Pflanzenöl, das für die bemalte Emaille verwendet wird, muss ein hochreines natürliches ätherisches Pflanzenöl sein; es kann jede Art von Öl sein, wie z. B. Orangenöl, Lavendelöl, Rosenöl, usw. Im Beispiel dieses Buches wird das in Abbildung 8-10 gezeigte ätherische Orangenöl verwendet.

(5) Bei dem in diesem Buch erwähnten Neutralisierungsöl handelt es sich um ein Neutralisierungsöl speziell für bemalte Emaille, das verwendet wird, um die Fließfähigkeit der Emaille-Malglasur zu erhöhen; es ist im Allgemeinen im Fachhandel für Emaille-Glasuren erhältlich. Das neutralisierende Öl für die Emailmalerei gibt es in drei Qualitäten: niedrig, mittel und hoch, wobei die Fließfähigkeit von niedrig bis hoch ansteigt, und es eignet sich zum Malen von Farben, zum Konturieren und zum Zeichnen feiner Linien. Abbildung 8-11 zeigt eine Flasche mit neutralisierendem Öl mittlerer Qualität, was bedeutet, dass die damit gemischte Glasur eine mittlere Fließfähigkeit aufweist.

Abbildung 8-10 Ätherisches Orangenöl

Abbildung 8-11 Neutrales Öl

(1) Für bemalte Emaille werden sehr feine Pinsel benötigt. Abb. 8-13 zeigt einen in Korea hergestellten Aquarellpinsel mit der Bezeichnung fünf Nullen. Da es sich bei gemalter Emaille in der Regel um sehr kleine Flächen und viele Details handelt, ist ein sehr feiner, hochwertiger Pinsel ein wichtiges Werkzeug. Sie können mehrere Pinsel in verschiedenen Größen vorbereiten und die Pinselgröße je nach Verwendungszweck wählen.

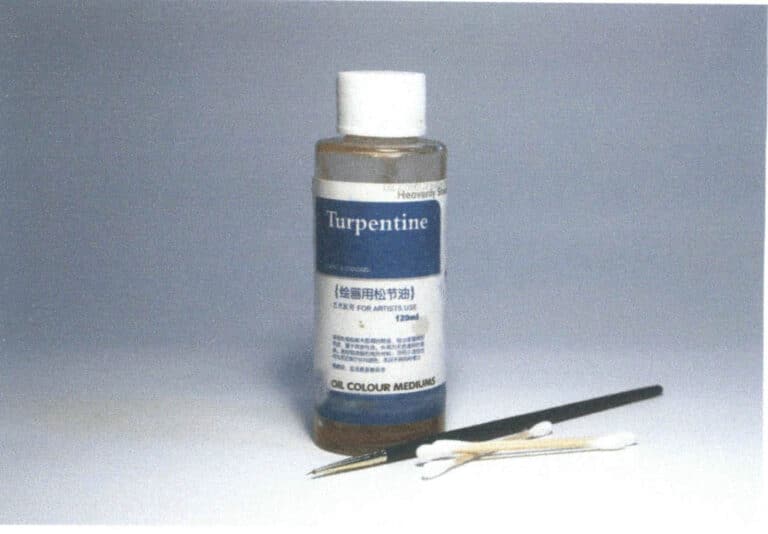

(2) Bei den hier verwendeten Wattestäbchen handelt es sich um gewöhnliche medizinische oder kosmetische Wattestäbchen, die in Terpentin getaucht und zum Abwischen von Fehlern oder zum Entfernen überschüssiger Glasur verwendet werden, wie in Abb. 8-14 gezeigt.

Abbildung 8-13 Ultrafeiner Aquarellpinsel

Abbildung 8-14 Medizinisches Wattestäbchen

3.2 Vorbereitung der gemalten Emaille-Glasur

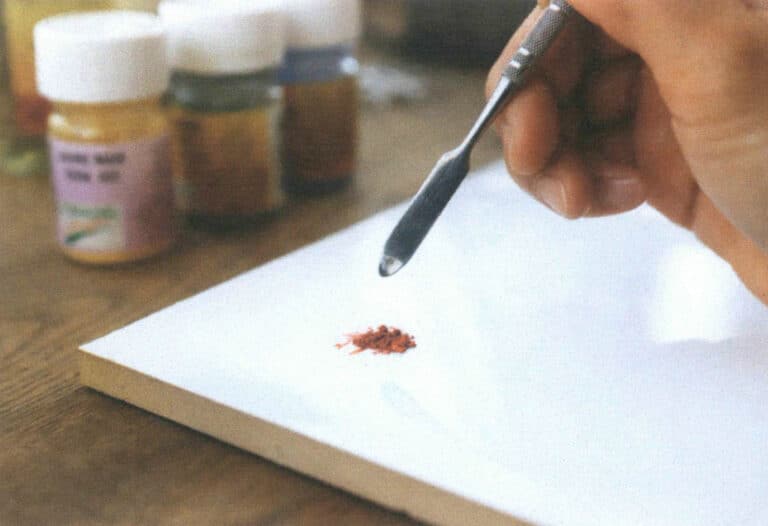

SCHRITT 01

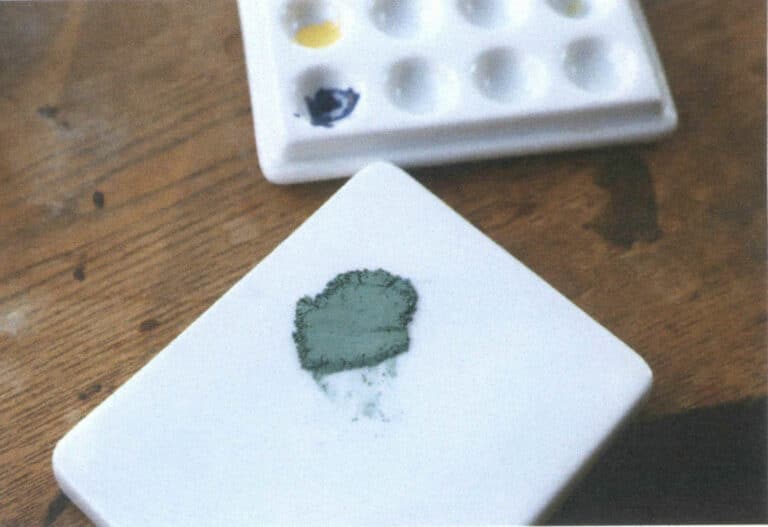

Schöpfen Sie eine kleine Menge des Glasurpulvers aus und legen Sie es auf die Palette, wie in Abb. 8-17 gezeigt. Da das bemalte Emailglasurpulver sehr fein ist, sollten Sie bei der Entnahme sehr vorsichtig sein - verschütten Sie es nicht und nehmen Sie nicht zu viel auf einmal. Sie können die Spitze eines Spachtels oder das flache Ende eines Wachsschnitzers verwenden, um das Pulver aus der Dose zu entfernen. Gemalte Emailglasur ist relativ haltbar, und wenn sie einmal gemischt ist, kann sie nicht für eine spätere Verwendung aufbewahrt werden; mischen Sie also nicht mehr als Sie auf einmal brauchen, um Abfall zu vermeiden.

SCHRITT 02

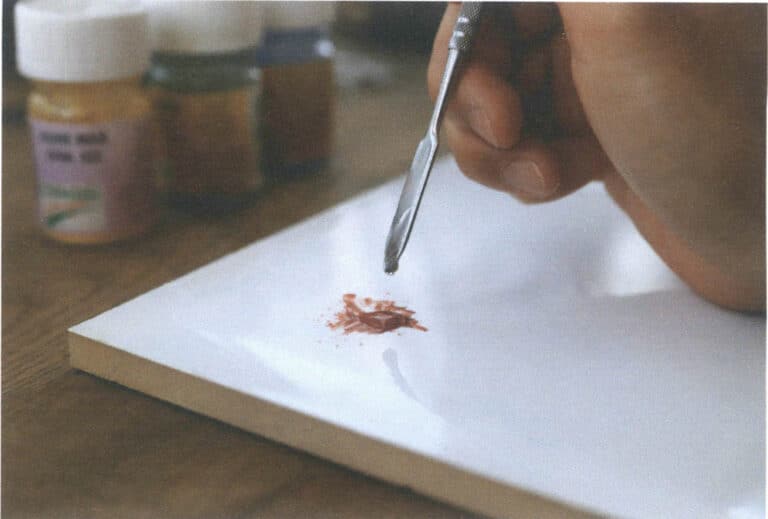

Geben Sie eine angemessene Menge ätherisches Pflanzenöl in die Glasur, wie in Abb. 8-18 gezeigt, und vermischen Sie das Pulver und das Öl gleichmäßig mit einem Spachtel. Warten Sie bei der Zugabe des Öls, bis jeder Tropfen in das Pulver eingedrungen ist, bevor Sie weitere Tropfen hinzufügen; andernfalls können Sie leicht zu viel Öl hinzufügen. Überschüssiges Pflanzenöl kann zwar an der Luft verdunsten, aber das dauert lange und erschwert die Kontrolle der Trocknung und des Feuchtigkeitsgehalts.

Abbildung 8-17 Schöpfen einer kleinen Menge bemalter Emailleglasur

Abbildung 8-18 Tropfenweise Zugabe einer angemessenen Menge ätherischen Pflanzenöls

SCHRITT 03

Fügen Sie einen Tropfen Neutralöl aus bemalter Emaille hinzu; wie in Abbildung 8-19 gezeigt, wird die Glasur nach Zugabe des Neutralöls geschmeidiger. Für die in der Abbildung gezeigte Menge an Glasurpulver können 3 bis 4 Tropfen ätherisches Pflanzenöl hinzugefügt werden, aber es sollte nur ein winziger Tropfen Neutralöl verwendet werden; andernfalls kann ein Überschuss Probleme beim Brennen verursachen. Bei der Zugabe von Neutralöl ist zu beobachten, dass selbst eine extrem kleine Menge, die der Glasur zugesetzt wird, diese sofort verdünnt und ihre Fließfähigkeit erhöht.

SCHRITT 04

Verwenden Sie einen Spachtel, um die Emailglasur, das ätherische Öl und das neutrale Öl gründlich zu vermischen, wie in Abbildung 8-20 gezeigt. Legen Sie dann die flache Oberfläche des Glasstößels auf die flache Oberfläche der Keramikfliese und mahlen Sie langsam und gleichmäßig in kleinen Kreisen, wie in Abbildung 8-21 dargestellt. Dieser Schritt dient dazu, eventuelle Klumpen in der Emailleglasur zu zerkleinern und sicherzustellen, dass sie sich vollständig mit den beiden Ölen vermischt. Während dieses Vorgangs muss die Glasur so lange gemahlen werden, bis sie keine körnige Struktur mehr aufweist.

Abbildung 8-20 Mischen von Glasur und Öl mit einem Spachtel

Abbildung 8-21 Schleifen von Glasur mit einem Glasstößel

SCHRITT 05

Nach dem gründlichen Schleifen nehmen Sie die gemischte Glasur mit einem Spachtel zusammen, wie in Abb. 8-22 gezeigt.

SCHRITT 06

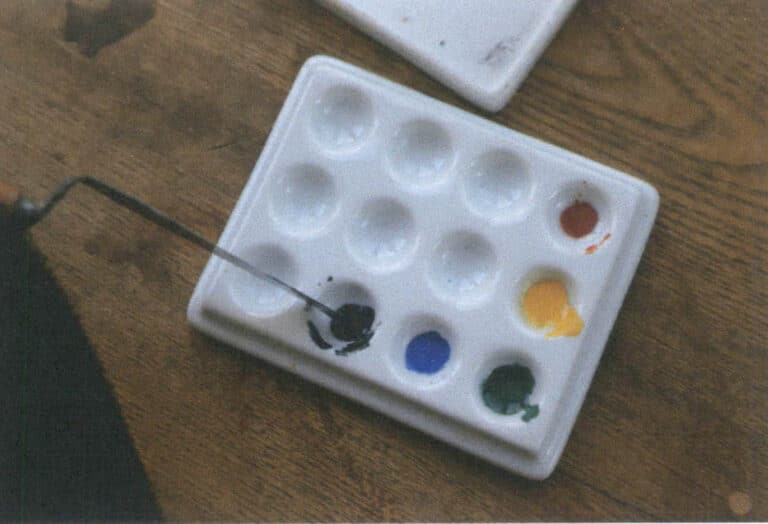

Übertragen Sie die vorbereiteten farbigen Glasuren nacheinander in kleine Porzellanschälchen oder einen Palettenkasten, um sie später zu verwenden, wie in Abb. 8-23 gezeigt.

SCHRITT 07

In Abbildung 8-24 sehen Sie, dass der Palettenkasten mehrere vorbereitete Emaille-Lasuren enthält, so dass das Malen beginnen kann.

Abbildung 8-23 Übertragung der gemischten Glasuren mit einem Spachtel in einen Spachtelkasten

Abbildung 8-24 Vorbereitung abgeschlossen

Anmerkungen

(1) Bei der Zubereitung der Glasur können Sie etwas mehr ätherisches Pflanzenöl hinzufügen, damit sie leichter zu verarbeiten ist. Wenn zu wenig ätherisches Öl zugegeben wird, lassen sich Pulver und Öl nur schwer mischen. Wenn Sie nach dem Mischen das Gefühl haben, dass Sie zu viel ätherisches Öl hinzugefügt haben, können Sie es eine Weile stehen lassen, damit ein Teil davon verdunstet.

(2) Fügen Sie nicht zu viel Neutralöl hinzu, da sonst beim Brennen Probleme auftreten können. Das Öl muss während des Brandes entfernt werden; ätherische Öle verdampfen aufgrund ihrer Flüchtigkeit leicht, aber neutrales Öl verbleibt in der Glasur, daher zu Beginn nicht zu viel hinzufügen.

(3) Gemalte Emaille-Glasuren sind wie Malpigmente; verschiedenfarbige Glasuren können gemischt werden, um neue Farben zu erzeugen. Solange man also Rot, Gelb und Blau hat, kann man die Farben mischen, die man braucht. Das bedeutet, dass Sie bei der Zubereitung von Glasuren nicht zu viele verschiedene Farben vorbereiten müssen, da viele Farben gemischt werden können.

3.3 Bemalte Emaille: Malen und Brennen

Gemalte Emaillen werden in der Regel nicht in einem einzigen Brand fertiggestellt. Je realistischer der Stil und je komplexer die Farben sind, desto mehr Brände sind erforderlich; manchmal müssen sogar mehr als zehn Brände durchgeführt werden. Dabei ist jedoch Vorsicht geboten, denn bei zu vielen Bränden kann die als Grundfarbe verwendete Emaille-Schicht beschädigt werden. Wenn das Design komplex ist und mehrere Brände erfordert, ist es daher am besten, für die Grundschicht eine feuerfestere Glasur zu wählen.

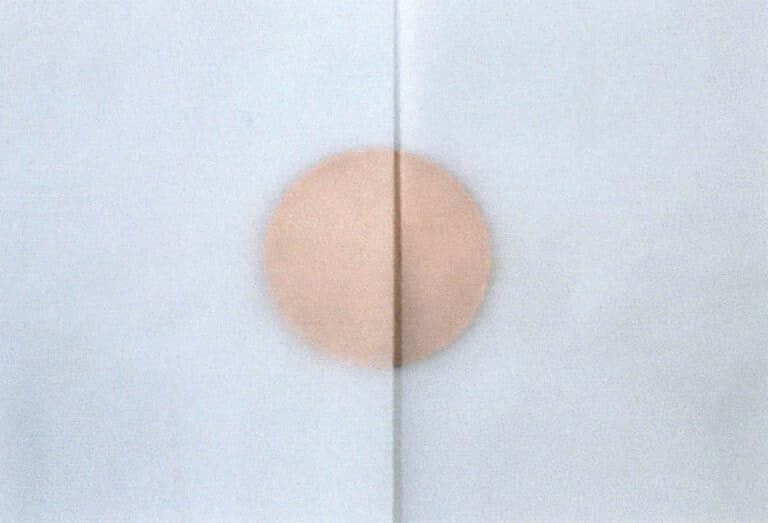

In den Beispielen in diesem Buch verwenden wir das Porzellanweiß von im Inland hergestellten Cloisonné-Glasuren. Die porzellanweiße Glasur brennt zu einem sehr hellen Weiß und hat eine starke Deckkraft. Man kann auch das Niè-Weiß aus chinesischen Cloisonné-Glasuren wählen, das nach dem Brennen ein leicht gräuliches Weiß mit etwas schwacher Deckkraft ergibt; wenn es als Unterfarbe für gemalte Emaille verwendet wird, muss es zwei- bis dreimal gebrannt werden, damit das Weiß gleichmäßig wird. Abbildung 8-25 zeigt den Vergleich zwischen porzellanweißer Grundglasur und niè-weißer Grundglasur: die linke ist porzellanweiß, die leicht gräuliche auf der rechten Seite ist niè-weiß.

Abbildung 8-26 Nicht vollständig ausgereifte Glasur

Abbildung 8-27 Kontrolle des ordnungsgemäßen Brennvorgangs durch Beobachtung der Reflexionen

Die einzelnen Schritte zur Herstellung von Lackemail sind wie folgt.

SCHRITT 01

Reinigen Sie die gebrannte Rückseitenglasur und die Metallgrundplatte mit porzellanweißer Grundglasur gründlich und trocknen Sie die Feuchtigkeit ab, wie in Abb. 8-28 gezeigt. Wenn die porzellanweiße Grundglasur gerade gebrannt wurde und die Oberfläche nicht berührt wurde, können Sie die gemalte Emaille direkt auf die Grundglasur auftragen. Wenn sie mit den Fingern berührt wurde, sollte sie mit dem Abwasser von Glasurreinigungsmitteln gereinigt werden, um alle Verunreinigungen zu entfernen, die die Glasur beeinträchtigen könnten. Im Allgemeinen ist es nicht notwendig, die Metallgrundplatte mit gebrannter Rückglasur und Grundglasur zu beizen, wenn Sie bemalte Emaille herstellen.

SCHRITT 02

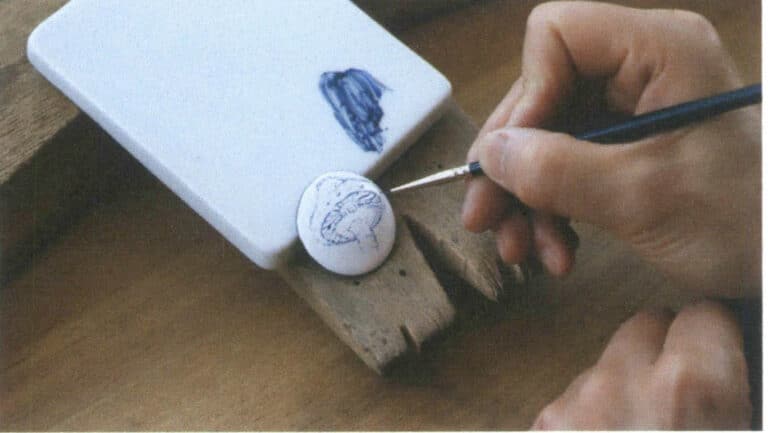

Wählen Sie eine dunkle Farbe aus der vorbereiteten bemalten Emailleglasur und zeichnen Sie die Konturen nach. Ziehen Sie die Linienzeichnung entsprechend dem Entwurf auf die weiße keramische Grundglasur, wie in Abbildung 8-29 gezeigt.

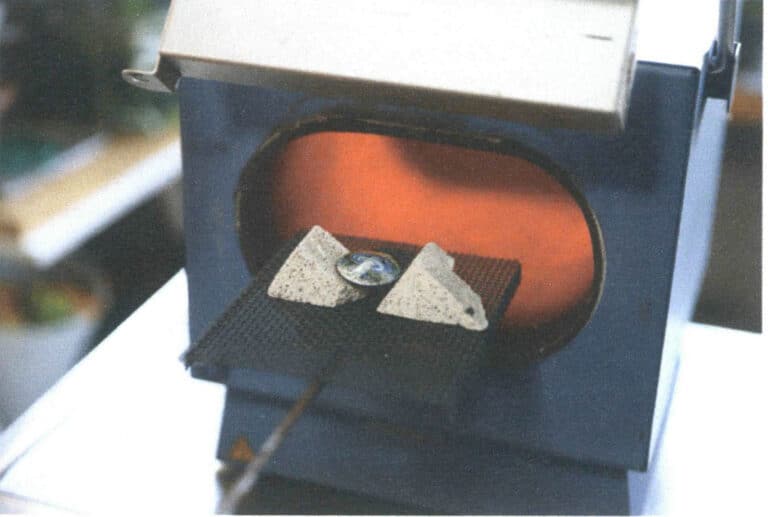

Nach Fertigstellung der Strichzeichnung wird die Ofentemperatur auf 780 °C eingestellt; die Ofenhitze wird zunächst zum Trocknen der Glasur und zum Entfernen des Öls aus der Glasur verwendet, dann wird sie im Ofen gebrannt. Abbildung 8-30 zeigt den ersten Brennvorgang.

Abbildung 8-29 Umrisszeichnung der Linienzeichnung

Abbildung 8-30 Trocknen des Werkstücks im Ofen

SCHRITT 03

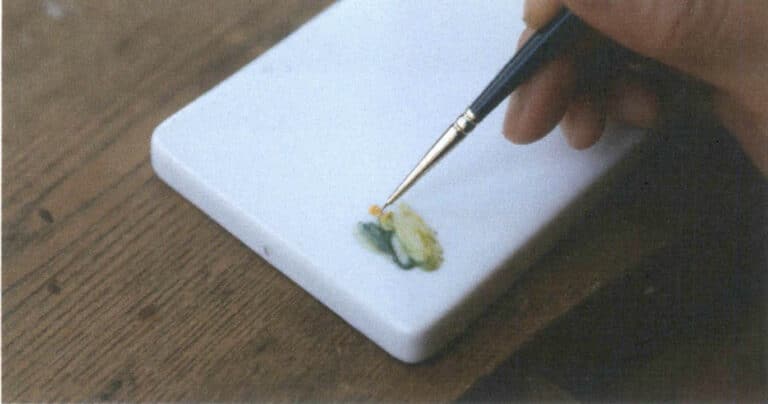

Verwenden Sie Terpentin als Verdünnungsmittel zum Mischen von Farben. Wie bereits erwähnt, können bemalte Emaille-Glasuren wie Malpigmente gemischt werden, um neue Farben zu erzeugen - z. B. Rot plus Gelb ergibt Orange, Gelb plus Blau ergibt Grün... Einige Grundfarben können gemischt werden, um eine ziemlich reichhaltige Palette zu erzeugen; Abbildung 8-31 zeigt den Prozess des Mischens von Farben mit verschiedenen Farbtönen.

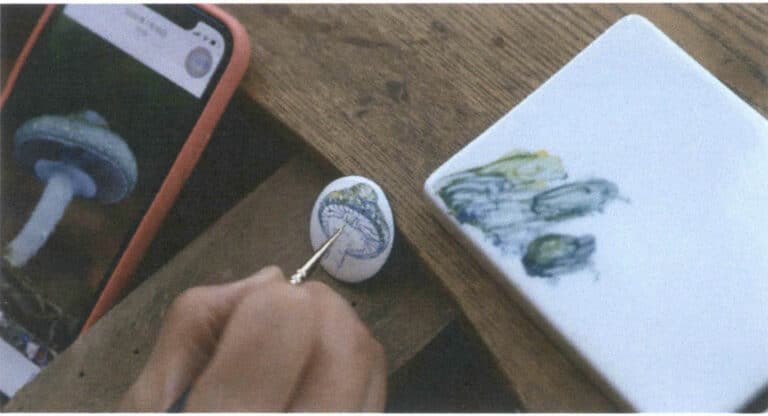

Malen und brennen Sie zunächst den dunklen Umriss und tragen Sie dann die erste Farbschicht auf. Abbildung 8-32 zeigt das Werk, während die erste Farbschicht aufgetragen wird. Nachdem die gesamte Oberfläche dünn mit Farbe bedeckt wurde, wird sie wieder in den Ofen gestellt und bei derselben Temperatur gebrannt.

Abbildung 8-31 Farbmischung mit verschiedenen Farben

Abbildung 8-32 Erste Schicht der Einfärbung

SCHRITT 04

Nach dem Brennen tragen Sie die zweite Farbschicht auf. Jeder Durchgang setzt auf dem vorherigen auf und baut die Farbschichten und Bilddetails allmählich auf. Abbildung 8-33 zeigt das Werk nach Abschluss der zweiten Farbschicht.

SCHRITT 05

Gemalte Emailglasuren sind extrem feine Pulver; nach einem dünnen Auftrag und dem Brennen hat die entstehende Farbe fast keine Deckkraft, so dass dunklere Farben oder komplexere Bilder wiederholte Farbaufträge und Brennvorgänge erfordern. Wird die Farbe zu dick oder zu stark auf einmal aufgetragen, besteht die Gefahr, dass sie beim Brennen nicht ausreichend durchdringt. Abbildung 8-34 zeigt das Stück, nachdem die fünfte Farbschicht aufgetragen worden ist.

Abbildung 8-33 Einfärbung der zweiten Ebene

Abbildung 8-34 Fünfte Schicht der Färbung

Anmerkungen

(1) Jede Glasurschicht muss sehr dünn aufgetragen werden, da gemalte Emailleglasuren fast keine Deckkraft haben und nur durch wiederholtes Auftragen Farbsättigung und -tiefe erreichen. Wenn die Glasur zu dick aufgetragen wird, kann sie oft nicht richtig gebrannt werden, so dass die Glasurfarbe verbrennt oder verwischt, wie in Abb. 8-36 zu sehen ist.

(2) Wie beim Brennvorgang für gewöhnliche Emaille muss auch hier die Glasur trocken gebrannt werden, bevor das Stück in den Ofen kommt, aber hier geht es darum, das Öl in der Glasur zu trocknen, damit es die Glasur nicht angreift. Abbildung 8-37 zeigt, wie die Ofentemperatur zum Trocknen des Öls in der Glasur vor dem Brennen verwendet wird.

Abbildung 8-36 Unvollständiger Brand aufgrund von zu dicken Glasurschichten

Abbildung 8-37 Trocknen von Ölen in der Glasur bei Ofentemperatur

4. Zeichnen und Brennen von Grisaille

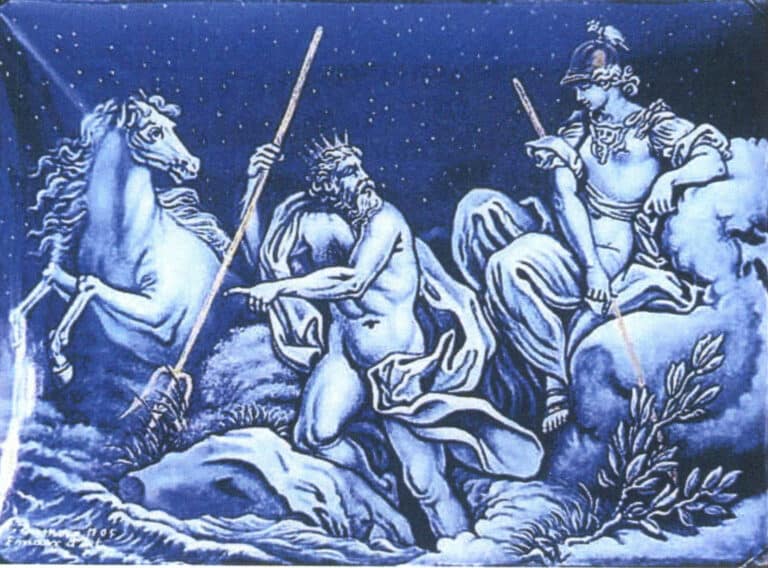

In der Emailmalerei gibt es neben der häufig anzutreffenden polychromen Emailmalerei auch eine weniger verbreitete Technik, die "Grisaille" genannt wird. Grisaille ist eine frühere Form der bemalten Emaille. Abbildung 8-39 zeigt ein Grisaille-Werk der Künstlerin Jen Zamora aus dem Jahr 2010, das sich im Museo Archivio, einem Emaille-Museum in der Nähe von Mailand, Italien, befindet. Die Mal- und Brennmethoden für Grisaille sind weitgehend dieselben wie für polychromes bemaltes Email; der Unterschied besteht darin, dass bei Grisaille ein weißes Email auf einen schwarzen oder tiefblauen Grund gemalt wird. Durch Veränderung der Konsistenz der weißen Emaille wird eine reiche Palette von Grautönen erzeugt, daher der Name "Grisaille".

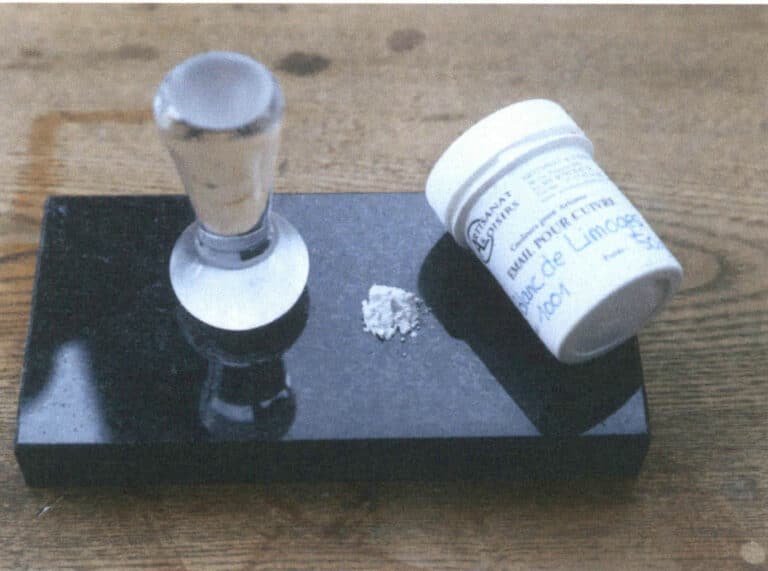

Bei der in Abbildung 8-40 gezeigten Glasur handelt es sich um die speziell für Grisaille verwendete weiße Glasur, Limoges-Weiß, die in der südmittelfranzösischen Stadt Limoges hergestellt wird. Sie zeichnet sich durch eine starke Deckkraft, eine sehr feine Textur und eine gute Brennbeständigkeit aus.

Abbildung 8-39 Moderne Grisaillearbeiten

Abbildung 8-40 Limoges-Weiß, die weiße Glasur für Grisaille

SCHRITT 01

Sägen Sie die Kupferplatte in die gewünschte Form und glühen Sie sie vollständig aus. Dann formt man es zu einem leichten Bogen, legt es in Säure ein, nimmt es heraus und spült es für die spätere Verwendung mit klarem Wasser ab.

SCHRITT 02

Tragen Sie eine farblose, transparente Glasur auf Kupferbasis auf die Rückseite des Kupfersubstrats auf und brennen Sie es im Ofen.

SCHRITT 03

Auf die Vorderseite der Kupfergrundplatte mit der gebrannten Rückglasur wird die französische Glasur Nr. 27 aufgetragen und im Ofen gebrannt. Abbildung 8-42 zeigt die Kupfergrundplatte mit gebrannter Glasur Nr. 27 auf der Vorderseite.

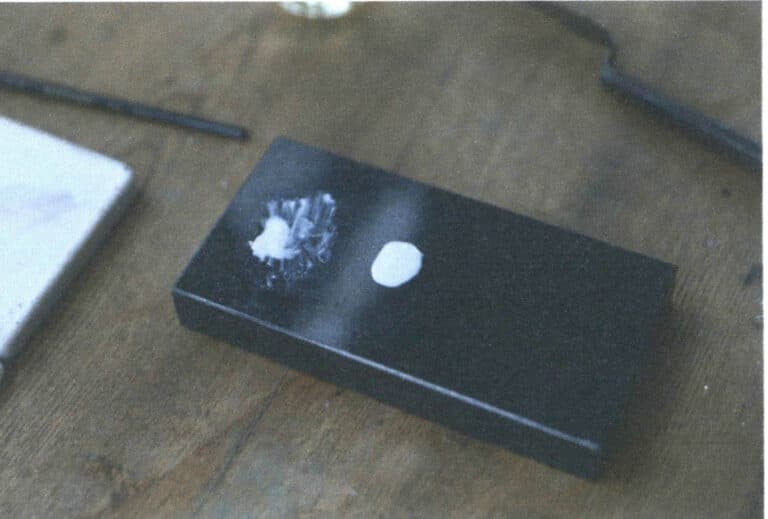

SCHRITT 01

Schöpfen Sie eine angemessene Menge weißer Limoges-Glasur auf die Palette, wie in Abb. 8-43 gezeigt.

SCHRITT 02

Fügen Sie dem Glasurpulver eine angemessene Menge an ätherischem Öl und neutralem Öl hinzu und mahlen und mischen Sie es gleichmäßig gemäß der Methode zur Herstellung der Farbglasur.

SCHRITT 03

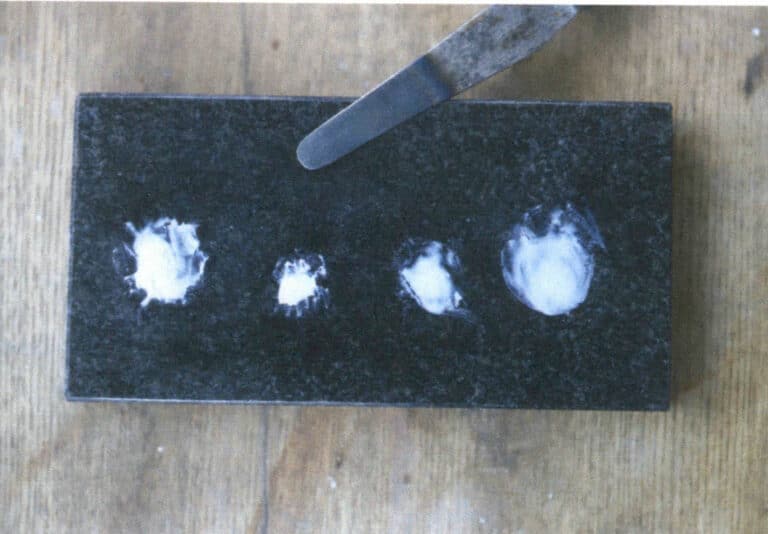

Legen Sie einen kleinen Teil der vorbereiteten weißen Limoges-Glasur beiseite und bewahren Sie ihn für die spätere Verwendung auf, wie in Abbildung 8-44 gezeigt.

Abbildung 8-43 Schöpfen Sie eine angemessene Menge Limoges-Weißglasur

Abbildung 8-44 Teilen Sie einen Teil der vorbereiteten Glasur

SCHRITT 04

Geben Sie eine angemessene Menge ätherisches Öl und einen Tropfen neutrales Öl in die restliche Glasur und mischen Sie sie gründlich, wie in Abbildung 8-45 gezeigt.

SCHRITT 05

Legen Sie einen kleinen Teil der vorbereiteten Glasur für die spätere Verwendung beiseite; zu diesem Zeitpunkt können Sie beobachten, dass dieser Teil eine etwas hellere Farbe hat als der erste Teil. Wie in Abbildung 8-46 zu sehen ist, wird das Weiß der weißen Limoges-Glasur mit jeder Zugabe von Öl etwas blasser.

Abbildung 8-45 Hinzufügen einer angemessenen Menge ätherischen Öls und eines Tropfens neutralen Öls

Abbildung 8-46 Die weiße Farbe der Glasur verblasst allmählich

Wiederholen Sie die obigen Schritte, bis Sie mehrere Portionen der vorbereiteten weißen Glasur erhalten, die von dunkel bis hell reichen und einen Farbverlauf bilden. Legen Sie sie zur späteren Verwendung in den Farbkasten, und beginnen Sie mit dem schichtweisen Malen.

Die Mal- und Brennverfahren für die Grisaille-Technik sind im Grunde die gleichen wie bei der farbigen Emailmalerei; der Unterschied besteht darin, dass die Grisaille mit weißer Farbe auf dunklem Grund gemalt wird, wobei die Glanzlichter Schicht für Schicht aufgebaut werden, bis die hellen Bereiche und Glanzlichter des Objekts oder der Figur fertiggestellt sind. Dies ist nicht nur das Gegenteil der Technik der gemalten Emaille, sondern widerspricht auch dem allgemeinen Malprozess, so dass Anfänger oft eine gewisse Eingewöhnungszeit benötigen, bevor sie diese Technik sicher anwenden können.

Nachfolgend werden am Beispiel einer praktischen Übung die Schritte für das Malen und Brennen in der Grisaille-Technik kurz vorgestellt.

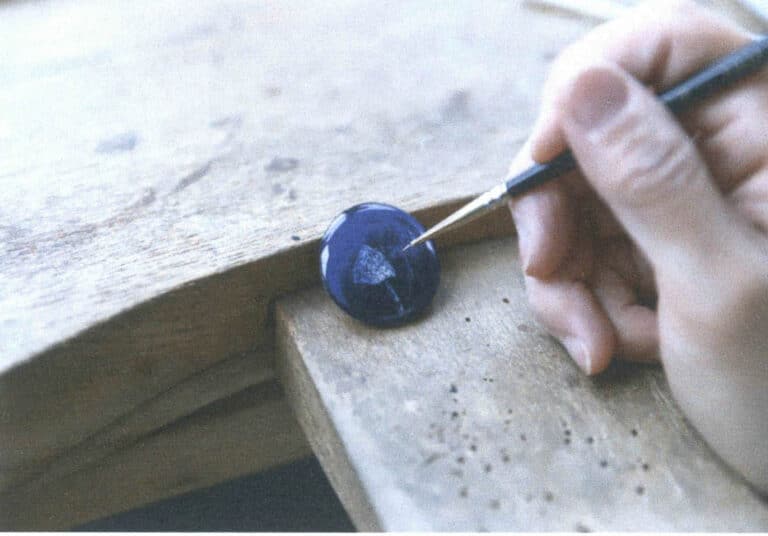

SCHRITT 01

Wählen Sie die hellste weiße Glasur, um die Umrisse zu skizzieren, wie in Abb. 8-47 gezeigt, stellen Sie die Ofentemperatur auf 700 °C ein und brennen Sie im Ofen.

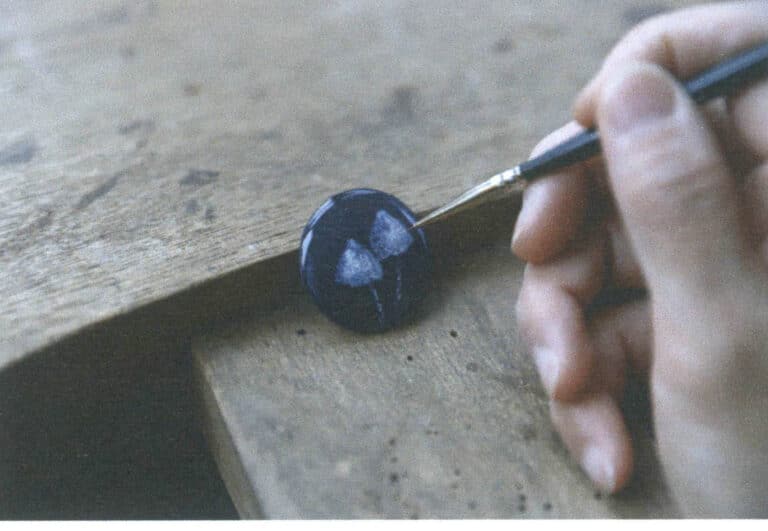

SCHRITT 02

Ab der zweiten Schicht wählen Sie eine etwas dichtere weiße Glasur, um die Tonabstufungen über das gesamte Bild darzustellen, wie in Abb. 8-48 gezeigt, und brennen sie im Ofen.

Abbildung 8-47 Umriss der Konturen

Abbildung 8-48 Verwendung einer etwas dichteren weißen Glasur zur Darstellung von Tonschichten

SCHRITT 03

Wählen Sie schichtweise immer dichtere weiße Glasuren für eine detaillierte Wiedergabe; das Bild wird allmählich aufgehellt, wie in Abbildung 8-49 gezeigt. Grisaille erfordert, wie farbige Emaille, ebenfalls mehrere Anwendungen und Brennvorgänge.

SCHRITT 04

Im letzten Durchgang verwenden Sie die dichteste weiße Glasur, um die hellsten Lichter und die Bereiche, die am meisten betont werden müssen, zu umreißen, wie in Abbildung 8-50 gezeigt. Brennen Sie es noch einmal im Ofen, und das mit Grisaille bemalte Stück ist fertig.

Abbildung 8-49 Das Bild wird allmählich aufgehellt

Abbildung 8-50 Das fertige Werk

Anmerkungen

(1) Die Brenntemperatur für Grisaille-Emaille ist niedriger als für farbig bemalte Emaille; der Ofen kann zum Brennen auf 700°C eingestellt werden, und der Zustand der Glasur sollte während des Brennvorgangs sorgfältig beobachtet werden.

(2) Da bei der Herstellung von Limoges-Weißglasur eine relativ große Menge an neutralem Öl zugesetzt wird, muss das Stück gründlich getrocknet werden, bevor es in den Ofen kommt, damit das Öl in der Glasur verdampfen kann. Daher ist die Trocknungszeit für Grisaille-Arbeiten länger als für farbig bemalte Emaille-Arbeiten.

Abschnitt II Einige spezielle Techniken im Emaillehandwerk

1. Trockensiebung Methode

Normalerweise mischen wir Emailleglasur mit Wasser und nutzen die Haftkraft des Wassers, um die Glasur vorübergehend auf der Metalloberfläche haften zu lassen, und brennen sie dann. Es gibt noch eine andere Glasurmethode, bei der ein Sieb verwendet wird, um trockenes Glasurpulver vor dem Brennen auf eine Metallunterlage zu sieben; wir nennen diese Methode Trockensiebung.

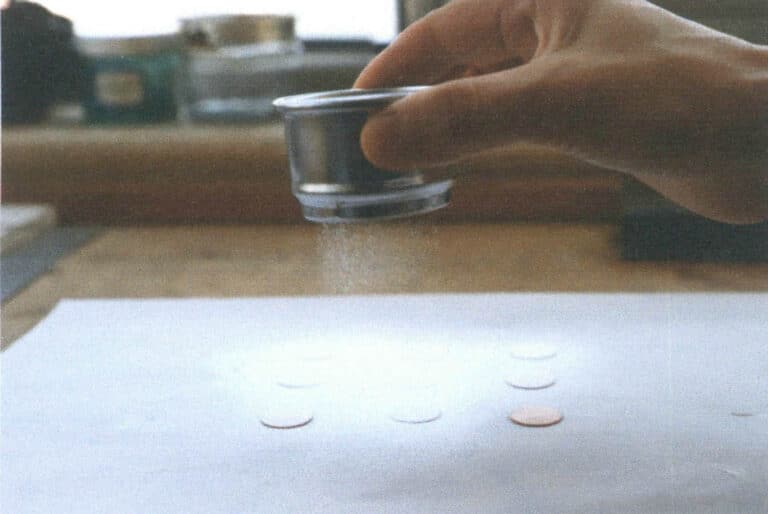

Das Trockensiebverfahren eignet sich, wenn die Glasur über eine relativ große Fläche verteilt werden soll oder wenn die gleiche Farbglasur auf mehrere Stücke gleichzeitig aufgetragen werden soll. Abbildung 9-1 zeigt den Fall, dass eine transparente Basisglasur gleichzeitig auf mehrere Farbprüfplatten gesiebt wird. Im Vergleich zu herkömmlichen Glasurmethoden ist das Trockensieben effizienter und ergibt eine glattere Glasuroberfläche. Es ist jedoch zu beachten, dass die Glasurschicht beim Auftragen von Glasur durch Trockensiebung eher dünn ist und manchmal ein wiederholtes Sieben und Brennen erforderlich ist. Abbildung 9-2 zeigt das Aussehen nach dem Sieben und Brennen einer Schicht rosafarbener Glasur auf einer Kupfergrundplatte; obwohl eine undurchsichtige Glasur verwendet wurde, ist die Farbe der Kupfergrundplatte durch die Glasur hindurch zu sehen, da die durch Trockensiebung aufgetragene Glasurschicht sehr dünn ist.

Abbildung 9-1 Sieben einer Basisglasur auf mehrere Farbtestplatten nach der Trockensiebmethode

Abbildung 9-2 Kupfergrundplatte nach dem Sieben und Brennen einer Schicht rosa Glasur

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Die spezifischen Arbeitsschritte für das Trockensiebverfahren sind wie folgt.

SCHRITT 01

Weichen Sie die Metallgrundplatte zur Reinigung in einer verdünnten Schwefelsäurelösung ein; nehmen Sie sie nach etwa 15 Minuten heraus, spülen Sie sie gründlich unter fließendem Wasser ab und legen Sie sie dann beiseite.

SCHRITT 02

Sprühen Sie mit einer kleinen Gießkanne gleichmäßig Wasser auf die saubere, trockene Metallgrundplatte. Die Wassermenge ist entscheidend: Wenn zu wenig Feuchtigkeit vorhanden ist, haftet die Glasur nicht; wenn zu viel vorhanden ist, verklumpt sie. Nach dem Sprühen sollten Sie eine Schicht feiner, gleichmäßiger Wassertröpfchen auf der Oberfläche der Metallgrundplatte sehen, wie in Abbildung 9-3 dargestellt. Achten Sie darauf, dass keine großen Wassertröpfchen vorhanden sind; andernfalls konzentriert sich das Glasurpulver beim Sieben und Auftragen des Glasurpulvers in den nachfolgenden Schritten in Bereichen mit mehr Feuchtigkeit, was zu einer ungleichmäßigen Verteilung der Glasur führt.

SCHRITT 03

Legen Sie die mit Wasser besprühte Metallgrundplatte auf den Ständer und legen Sie ein sauberes weißes Blatt Papier darunter, wie in Abbildung 9-4 gezeigt. Der Ständer kann aus Stahl oder Kunststoff bestehen; er soll das Aufstellen und Abnehmen des Stücks erleichtern, nachdem die Glasur darüber gesiebt worden ist. Das weiße Papier dient zum Auffangen des Glasurpulvers, das um das Stück herum gestreut wird, da es beim Sieben der Glasur unmöglich ist, die Grenze genau zu kontrollieren - um das Stück vollständig zu bedecken, wird unweigerlich etwas Glasur um das Stück herum fallen.

Abbildung 9-3 Feine, gleichmäßige Wassertröpfchen auf der Oberfläche der Metallgrundplatte

Abbildung 9-4 Legen Sie die Metallgrundplatte auf einen mit weißem Papier gepolsterten Ständer

SCHRITT 04

Zum Sieben von Glasur wählen Sie zunächst ein Sieb mit geeigneter Maschenweite, geben eine kleine Menge trockenes Glasurpulver in das Sieb, halten das Sieb etwa 10 cm über die Metallgrundplatte und klopfen mit einem Metalllöffel vorsichtig an den Rand des Siebs. Jetzt können Sie beobachten, wie das Glasurpulver gleichmäßig auf die Metalloberfläche fällt, wie in Abbildung 9-5 dargestellt.

SCHRITT 05

Vergewissern Sie sich, dass das Glasurpulver gleichmäßig über die gesamte Oberfläche des Stücks gestreut wird, indem Sie die Position des Siebs langsam verschieben. Wenn die gesamte Oberfläche gleichmäßig mit einer Schicht aus Glasurpulver bedeckt ist, hören Sie mit dem Sieben auf und brennen Sie das Stück im Ofen, wie in Abb. 9-6 gezeigt.

Abbildung 9-5 Sichten der Glasur mit einem Sieb

Abbildung 9-6 Gesiebte Glasur zur Abdeckung der Metalloberfläche

Anmerkungen

(1) Bei der Herstellung von Arbeiten im Trockensiebverfahren wird beim Sieben der Glasur eine große Menge an Glasurpulver in die Luft gelangen, so dass der Hersteller eine Schutzmaske tragen muss, um zu vermeiden, dass der Staub in die Lunge gelangt und die Gesundheit schädigt.

(2) Siebe gibt es in verschiedenen Grobheiten, und Sie können die Maschenzahl je nach Bedarf wählen. Wenn Sie die Glasur flach auftragen wollen, können Sie im Allgemeinen ein Sieb mit 80 Maschen wählen; wenn Sie detailliertere Muster erstellen wollen, können Sie ein feineres Sieb wählen, zum Beispiel mit 100 Maschen. Abbildung 9-7 zeigt Edelstahlsiebe mit 30 Maschen und 100 Maschen. Wenn das Sieb zu fein ist, kann das Glasurpulver natürlich nicht reibungslos hindurchgehen, was sich auf die Gleichmäßigkeit des Glasursiebungsgrades auswirkt. Kurz gesagt, die Grobheit des Siebs sollte je nach den Bedürfnissen der verschiedenen Arbeiten gewählt werden und hängt oft von der Erfahrung des Herstellers ab. Wenn Sie unsicher sind, ist es sicherer, zunächst ein oder zwei Probestücke zu brennen, um die Wirkung zu beobachten.

Mit dem Trockensiebverfahren lassen sich nicht nur flache, gleichmäßige Glasurschichten auftragen, sondern auch zahlreiche Spezialeffekte erzielen. Zum Beispiel können Sie durch Variation der Dichte des Glasurpulvers Farbverläufe erzeugen; durch Abdecken von Teilen können Sie feine Linien erzeugen; durch Verwendung von Masken mit speziellen Formen können Sie komplexe Kachelmuster erzeugen.

Abbildung 9-8 zeigt einen Verlaufseffekt, der mit der Trockensiebmethode hergestellt wurde. Bei diesem Stück mit Kupferrücken ist die Grundglasur ein weißes Cloisonné-Porzellan, das gebrannt wurde, und darüber wurde opakblaues französisches Glasurpulver Nr. 66 gesiebt. Die Siebtechnik ist dieselbe wie beim Auftragen einer gleichmäßigen Schicht: das mit blauer Glasur beladene Sieb von der rechten Seite des Stücks nach links bewegen; wenn man die Mitte erreicht hat, langsam innehalten und dann nach rechts zurückgehen, wobei man länger am rechten Rand verweilt. Das Ziel ist, dass das Glasurpulver am rechten Rand am dichtesten und die Farbe am intensivsten ist. Beachten Sie, dass die Häufigkeit des Klopfens auf den Siebrand beim Bewegen des Siebs nach links und rechts konstant bleiben sollte, damit das Pulver mit konstanter Geschwindigkeit und in konstanter Menge ausgesiebt wird; nur so kann ein gleichmäßiges Gefälle erreicht werden. Bei der Trockensiebung ist Erfahrung sehr wichtig. Der Abstand zwischen dem Sieb und dem Stück, die Kraft, mit der das Sieb angeklopft wird, die Geschwindigkeit, mit der das Sieb bewegt wird, und die Menge der Glasur, die im Sieb festgehalten wird, beeinflussen das Siebergebnis und müssen durch wiederholte Versuche beherrscht werden. Natürlich ist auch bei großer Erfahrung und geschickter Technik ein gewisses Maß an Unkontrollierbarkeit bei dieser Methode unvermeidlich; der Zweck von Versuchen und Übung besteht darin, diese Unvorhersehbarkeit zu minimieren.

Beim Brennen von Linien mit der Trockensiebmethode werden die Bereiche auf beiden Seiten der Linie entsprechend dem Design abgeklebt, dann wird andersfarbiges Glasurpulver über den freigelegten Bereich gesiebt und gebrannt, um eine einzige Linie zu erhalten. Abbildung 9-9 zeigt die Situation beim Sieben von Glasur mit beidseitiger Abdeckung durch steife Pappe; neben Pappe können auch dünne Metall- oder Kunststoffplatten verwendet werden. Die gleiche Methode kann zur Herstellung von Kurven verwendet werden. Mit dieser Methode können Linien beliebiger Dicke hergestellt werden. Beachten Sie, dass die Glasur zwischen den beiden Masken nicht zu dick aufgeschüttet werden darf, da sonst das getrocknete Glasurpulver nach dem Entfernen der Masken nur schwer eine stabile lineare Form beibehält.

Abbildung 9-8 Gradienteneffekt bei der Trockensiebmethode

Abbildung 9-9 Die Seiten werden mit Pappe abgedeckt, bevor die Emaille gesiebt und aufgestreut wird

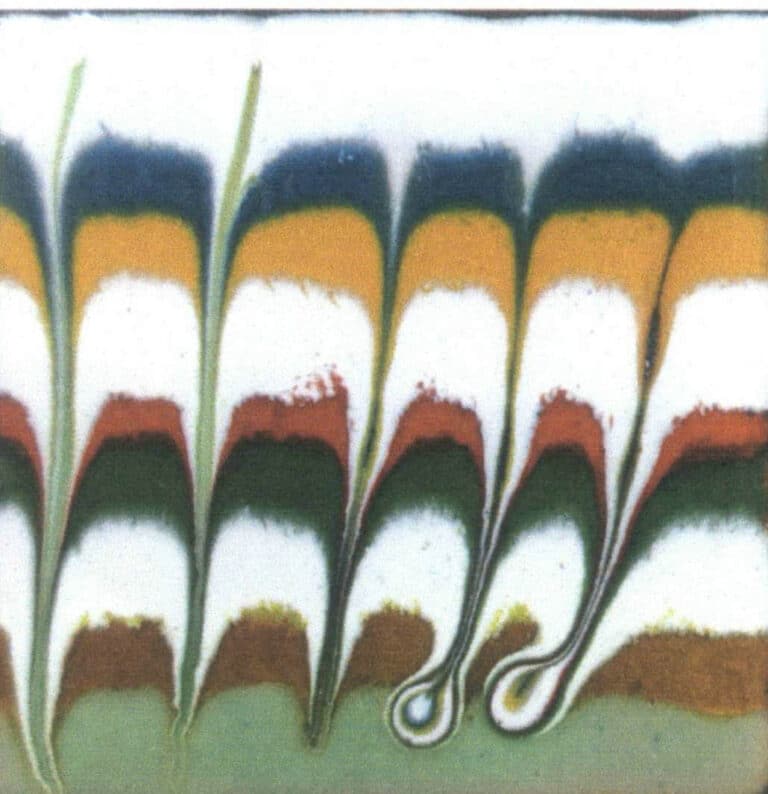

Abbildung 9-11 zeigt ein Kachelmuster mit komplexen Rändern, das mit dem Trockensiebverfahren hergestellt wurde. Auf einem weißen Grund, der mit porzellanweißer Emaille gebrannt wurde, wurde eine Metallschablone in Form einer dreiblättrigen Blume zum Abdecken der Oberfläche verwendet, während die französische opake grüne Glasur Nr. 248 gesiebt und gebrannt wurde. Dann wurde eine Metallschablone mit einem durchbrochenen Muster aufgebracht, und die gelbe französische Glasur Nr. 76 und die korallenrote einheimische Glasur wurden in zwei getrennten Durchgängen gesiebt und gebrannt. Zum Schluss wurden zwei kreisförmige Masken übereinander gelegt und auf der linken und rechten Seite angebracht, blaue Glasur wurde gesiebt, um einen leichten Farbverlauf zu erzeugen, und das Stück wurde gebrannt. Solange geeignet geformte Masken gefunden werden können, lassen sich mit dieser Methode Muster in verschiedenen Formen erzeugen; mit mehreren Überlagerungsschichten kann eine breite Palette von Effekten erzielt werden. Das Experimentieren während des kreativen Prozesses kann die Möglichkeiten ständig erweitern.

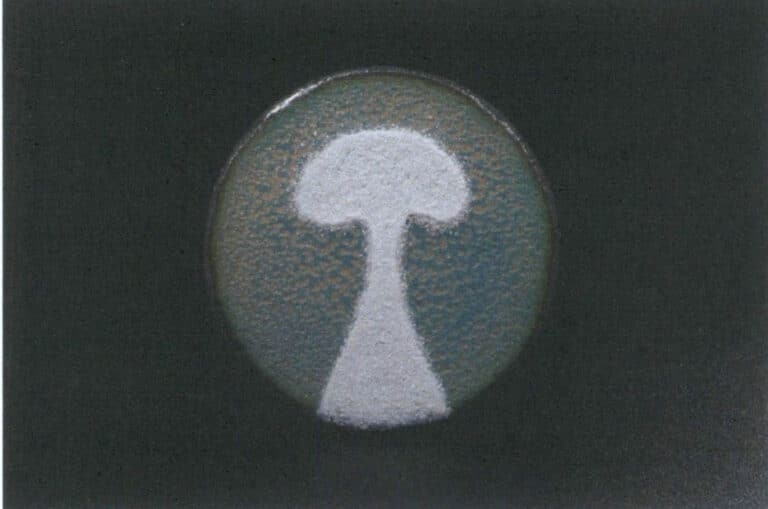

Das Schmelzen der Emailleglasur erfolgt nicht sofort, sondern durchläuft einen Prozess, der vom Pulver zum Granulat und dann zur Flüssigkeit führt. Diese Eigenschaft der Glasur macht man sich zunutze, indem man beim Auftragen der Glasur im Trockensiebverfahren undurchsichtige Glasuren in einen halbgeschmolzenen körnigen Zustand brennt. An diesem Punkt zeigt die Emailoberfläche einen matten, samtigen Effekt, wie bei dem in Abbildung 9-12 gezeigten Werk. Das spezifische Verfahren besteht darin, eine Schicht aus transparenter Grundglasur auf einem Kupfersockel zu brennen, dann eine Schicht aus im Inland hergestellter weichgrüner chinesischer Cloisonné-Glasur dünn aufzusieben und bei einer Ofentemperatur von 820 °C zu brennen, wie in Abbildung 9-13 dargestellt.

Ritzen Sie die Form des Pilzes auf den Karton, der zum Abdecken der Arbeit verwendet wird, und sieben Sie die weiße Porzellanglasur auf - beachten Sie, dass diese Schicht ziemlich dick gesiebt werden sollte, wie in Abbildung 9-14 gezeigt.

Abbildungen 9-11 Kachelmuster für komplexe Kanten

Abbildung 9-12 Pilz Nr. 17

Abbildung 9-13 Brennen von weichem grünem Boden

Abbildung 9-14 Sieben und Auftragen von pilzförmiger porzellanweißer Glasur

2. Transparente Basisglasur Konturierungsmethode

Eine transparente, farblose Glasur auf Kupferbasis ist eine ganz besondere Art von Glasur. Sie dient nicht nur als transparente Grundglasur, sondern verhindert auch die Oxidation des Metalls. Wird eine transparente Grundglasur lokal auf eine Kupfergrundplatte aufgetragen, oxidieren die unglasierten Bereiche während des Brandes schwarz, während die glasierten Bereiche noch die ursprüngliche Farbe der Kupfergrundplatte aufweisen.

In diesem Abschnitt wird eine spezielle Technik beschrieben, die sich die Eigenschaften der transparenten Basisglasuren zunutze macht. Vor dem Brand wird ein Teil der transparenten Grundglasur abgekratzt, um das Kupfersubstrat freizulegen; nach dem Brand entstehen zwei Farben: der ursprüngliche Kupferton und ein oxidiertes Schwarz. Dann wird eine Schicht einer anderen transparenten Farbe darüber aufgetragen, so dass unter der transparenten Farbglasur natürliche und interessante dunkle Spuren entstehen. Bei diesen Spuren kann es sich um Linien oder Flecken handeln, je nach der Form der entfernten Grundglasur. Das in Abbildung 9-16 gezeigte Werk wurde mit der Methode der transparenten Grundglasur hergestellt: Die bergförmigen Linien zeigen ein schönes dunkles Rot, mit unterschiedlicher Farbtiefe und natürlich variierenden Linienformen und -breiten.

Die einzelnen Arbeitsschritte sind wie folgt.

SCHRITT 01

Weichen Sie die Metallgrundplatte zur Reinigung in einer verdünnten Schwefelsäurelösung ein; nehmen Sie sie nach etwa 15 Minuten heraus und spülen Sie sie zur späteren Verwendung gründlich unter fließendem Wasser ab.

SCHRITT 02

Tragen Sie eine Schicht transparente Grundglasur auf die Rückseite auf und brennen Sie sie im Ofen bei 850 °C.

SCHRITT 03

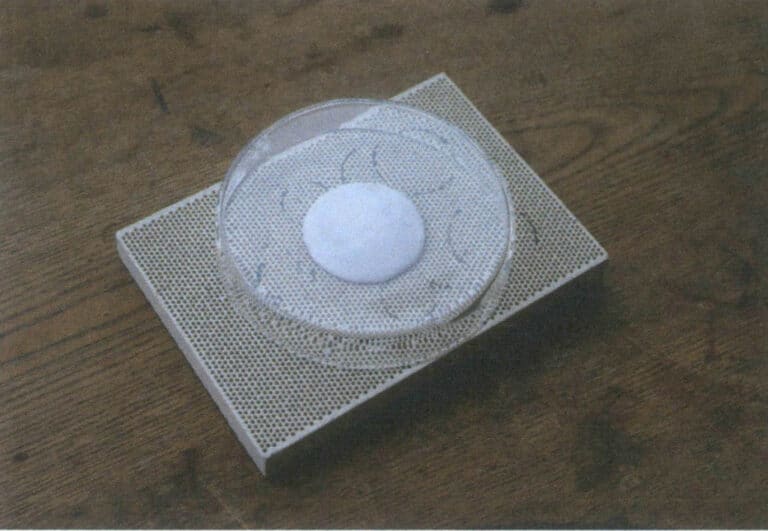

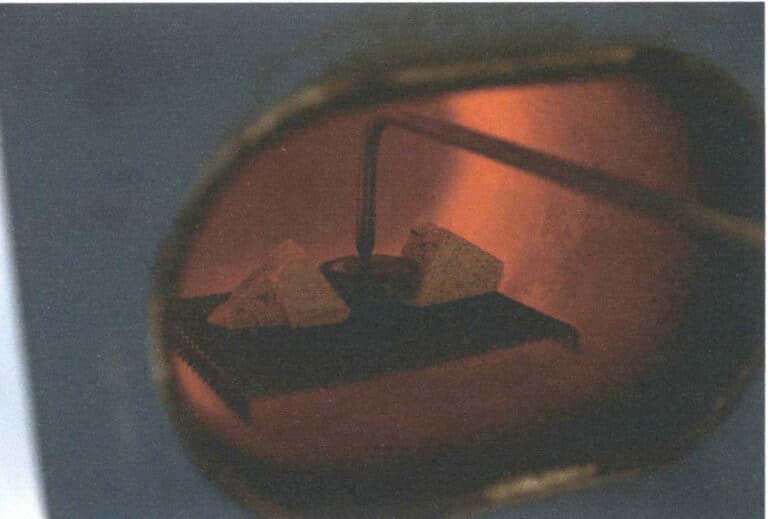

Tragen Sie eine etwa 0,5 mm dicke Schicht transparenter Grundglasur auf die Vorderseite auf; achten Sie darauf, dass sie nicht zu dick wird. Legen Sie das Stück in eine Glaskuppel, um die Feuchtigkeit zu trocknen (siehe Abbildung 9-17), damit kein Staub auf die Glasuroberfläche fällt.

SCHRITT 04

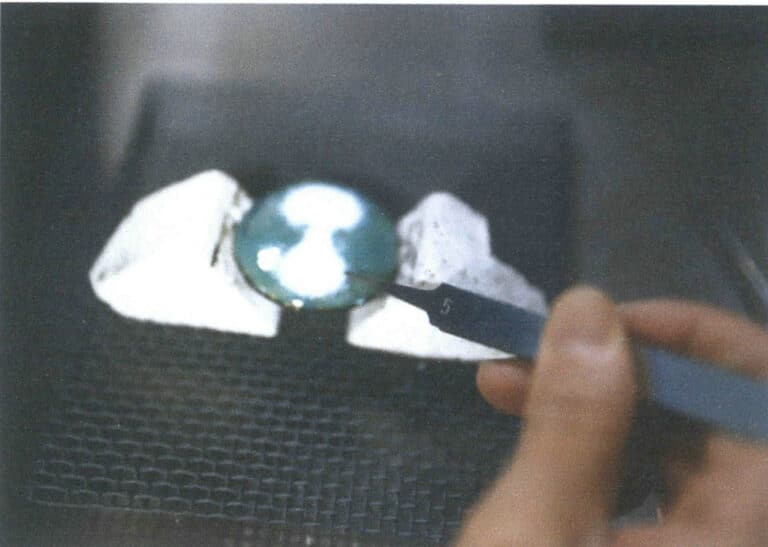

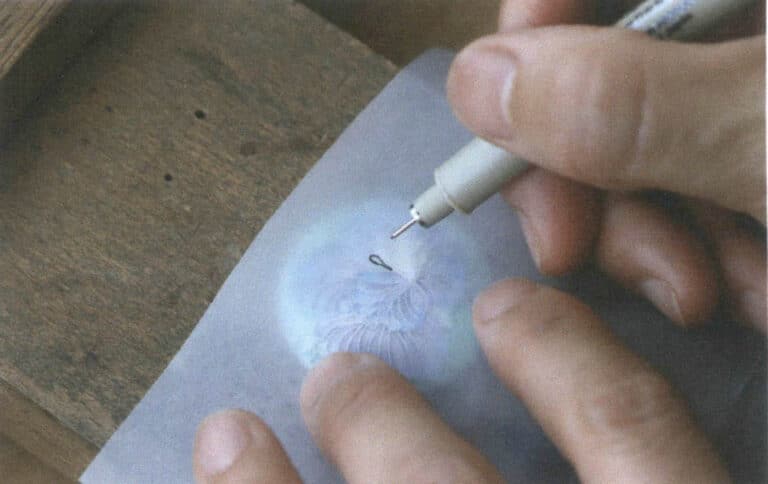

Wenn die transparente Basisglasur auf der Vorderseite fast trocken ist, entfernen Sie mit einer Nadelspitze die unerwünschte transparente Basisglasur entsprechend dem Entwurf und brennen sie dann im Ofen bei 850 °C. Bei der in Abb. 9-18 gezeigten Grundglasur wurden die gewünschten Linien bereits mit einer Nadelspitze entfernt.

Abbildung 9-17 Legen Sie das Stück zum Trocknen in eine Glasabdeckung

Abbildung 9-18 Entfernte erforderliche Zeilen

SCHRITT 05

Nach dem Brennen werden die Teile der Metallgrundplatte, an denen die Glasur entfernt wurde, durch Oxidation schwarz, während die glasierten Teile eine helle Kupferfarbe behalten, wie in Abb. 9-19 gezeigt. Auf dieser Grundlage tragen Sie eine Schicht transparenter Glasur auf, z. B. transparentes Blau, transparentes Grün, transparentes Rot oder eine andere transparente Glasur, wie in Abb. 9-20 dargestellt.

Abbildung 9-19 Teile, die nach dem Brennen oxidiert und geschwärzt wurden, als die Glasur entfernt wurde

Abbildung 9-20 Auftragen einer Schicht transparenter Glasur

SCHRITT 06

Streuen Sie kleine Stücke Blattgold auf die Oberfläche und brennen Sie sie im Ofen bei 850 °C. Abbildung 9-21 zeigt das fertige Stück.

Anmerkungen

(1) Beim Schaben von Linien ist der Feuchtigkeitsgehalt in der transparenten Grundglasur sehr wichtig. Wenn zu viel Feuchtigkeit vorhanden ist, wird die von der Nadelspitze entfernte Glasur aufgrund des Wassers wieder zusammenfließen und keine klare Grenze bilden; umgekehrt wird die Glasur bei zu wenig Feuchtigkeit in einem fast trockenen Pulverzustand sein und ebenfalls keine klare Grenze bilden können.

(2) Nach dem Entfernen der Glasur und dem Brennen färben sich die abgeschabten Bereiche schwarz oder dunkelrot; dies ist das freigelegte Kupfersubstrat, bei dem keine transparente Grundglasur oxidiert wird. Achten Sie darauf, das Stück niemals in Säure zu tauchen, wie es manchmal gemacht wird, da sonst die oxidierten schwarzen und dunkelroten Strukturen verschwinden.

3. Weiße Grundglasur Marmorierungsmethode

Streng genommen ist die Schmelztemperatur nicht bei jeder Art von Emailleglasur dieselbe. Die Schmelztemperaturen von transparenten und opaken Glasuren unterscheiden sich um etwa 30-50 Grad Celsius, und die Schmelztemperaturen variieren auch zwischen einzelnen transparenten Glasuren und zwischen einzelnen opaken Glasuren. Die im Folgenden beschriebene spezielle Technik macht sich diese Eigenschaft von Emailglasuren zunutze, indem sie die unterschiedlichen Schmelztemperaturen verschiedener Glasuren nutzt, um verschiedenfarbige Glasuren so zu schichten, dass nach dem Hochtemperaturbrand interessante und unregelmäßige Marmoreffekte entstehen.

Das nachstehende handwerkliche Beispiel zeigt den Marmorierungseffekt, der durch das Auftragen anderer Farben auf eine weiße Grundglasur erzielt wird; die Verwendung einer anderen Grundfarbe ist ebenfalls möglich, aber die Glasurstärke und die Brenntemperatur sind unterschiedlich und erfordern wiederholte Versuche, um zufriedenstellende Ergebnisse zu erzielen.

Die einzelnen Schritte für die Marmorierung mit weißer Glasur sind wie folgt.

SCHRITT 01

Weichen Sie das Metallsubstrat zur Reinigung in einer verdünnten Schwefelsäurelösung ein; nehmen Sie es nach etwa 15 Minuten heraus, spülen Sie es gründlich unter fließendem Wasser ab und legen Sie es beiseite.

SCHRITT 02

Tragen Sie eine transparente Grundglasur auf die Rückseite auf und brennen Sie sie im Ofen bei 850 °C.

SCHRITT 03

Tragen Sie eine etwas dickere weiße Glasur auf die Vorderseite auf, wie in Abbildung 9-22 gezeigt. Hier wurde das Porzellanweiß der chinesischen Cloisonné-Glasuren gewählt; stattdessen können auch andere Marken von weißer Glasur oder andere opake Glasuren verwendet werden. In einem Ofen bei 810 °C brennen.

SCHRITT 04

Tragen Sie eine dünne Schicht einer anderen Glasurfarbe über der gebrannten weißen Glasur auf; es können eine oder mehrere Farben sein, die frei oder nach einem Muster aufgetragen werden, wie in Abbildung 9-23 gezeigt.

Abbildung 9-22 Auftragen einer etwas dickeren weißen Glasur

Abbildung 9-23 Eine dünne Schicht einer anderen Glasur, die über die gebrannte weiße Glasur aufgetragen wird

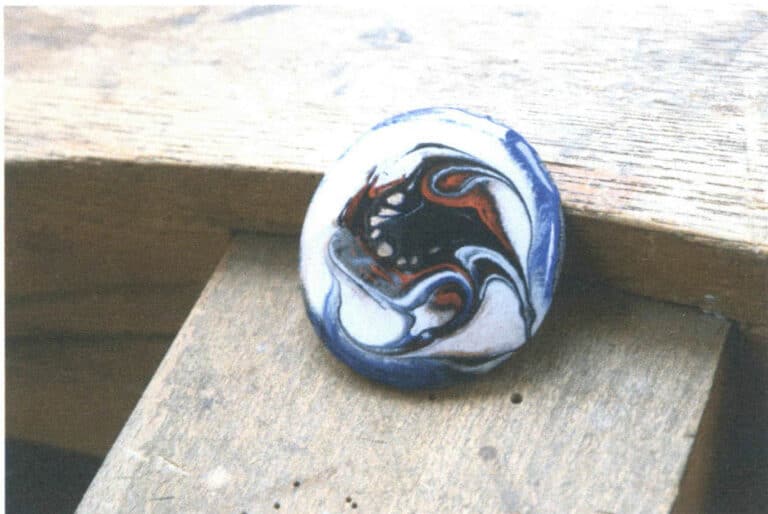

SCHRITT 05

Legen Sie das Stück in den Ofen und brennen Sie es bei einer Temperatur von 900 °C. Wenn die Temperatur 900 °C erreicht, sprudelt die untere Schicht der Glasur wie kochendes Wasser an die Oberfläche. Nach dem Entfernen und Abkühlen zeigt die Oberfläche der Emailleglasur einen marmorierten Effekt mit tropfenartigen, bunten Mustern, wie in Abbildung 9-24 dargestellt.

Anmerkungen

(1) Die erste Schicht der weißen Glasur auf der Vorderseite sollte dicker sein, die zweite Schicht der farbigen Glasur sollte dünner sein; so entsteht ein deutlicher Marmorierungseffekt.

(2) Verschiedenfarbige Glasuren erzeugen unterschiedliche Marmorierungseffekte. Einige können zu großen, sehr offensichtlichen Mustern führen, andere zu feinen, dichten Mustern, und einige Farben zeigen selbst beim Brennen bei 900°C keinen offensichtlichen Marmoreffekt... Welche spezifischen Farben welche Muster ergeben, muss durch wiederholte Tests ermittelt werden.

4. Technik des Laufflächenzeichnens

Die Technik des Trittzeichnens macht sich die Tatsache zunutze, dass Emailleglasuren bei hohen Temperaturen in einen flüssigen Zustand übergehen. Bei dieser Methode werden spezielle Werkzeuge verwendet, um auf die Glasur zu zeichnen, während sie sich im geschmolzenen Zustand befindet, so dass sich verschiedenfarbige Glasuren in diesem Zustand miteinander vermischen und spezielle Muster bilden. Der in Abb. 9-25 gezeigte Effekt wurde mit der "Tread Drawing"-Technik erzielt.

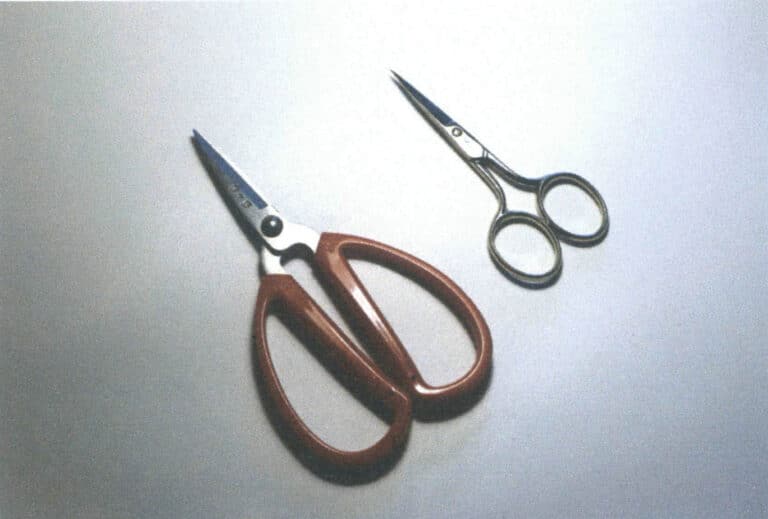

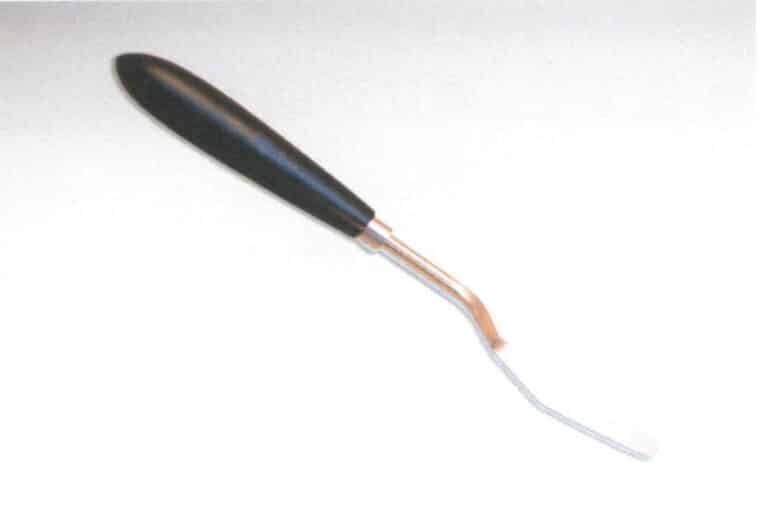

Die Methode des Profilziehens erfordert ein spezielles Werkzeug - einen ausreichend langen Stahlstab mit einem Durchmesser von 5-10 mm und einer Länge von etwa 50 cm; biegen Sie ihn etwa 5 cm von der Spitze entfernt, schleifen Sie die Spitze zu einer Spitze und versehen Sie das andere Ende mit einem Griff, um es leichter greifen zu können, wie in Abbildung 9-26 dargestellt.

Abbildung 9-25 Darstellungseffekt der Methode des Laufflächenzeichnens

Abbildung 9-26 Ein spezielles Werkzeug zum Zeichnen von Laufflächen

Die einzelnen Arbeitsschritte der Profilziehtechnik sind wie folgt.

SCHRITT 01

Weichen Sie die Metallgrundplatte zur Reinigung in einer verdünnten Schwefelsäurelösung ein; nehmen Sie sie nach etwa 15 Minuten heraus, spülen Sie sie gründlich unter fließendem Wasser ab und legen Sie sie beiseite.

SCHRITT 02

Brennen Sie die Rückseitenglasur und die Bodenglasur auf die Rückseite und die Vorderseite des Metallsockels.

SCHRITT 03

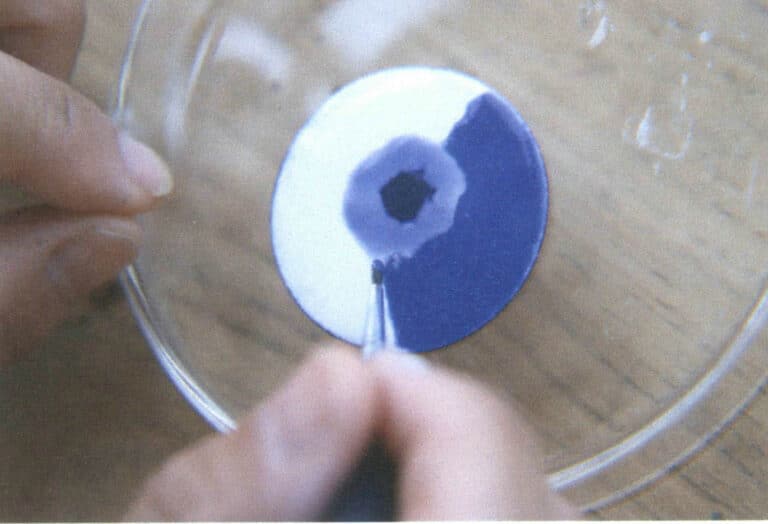

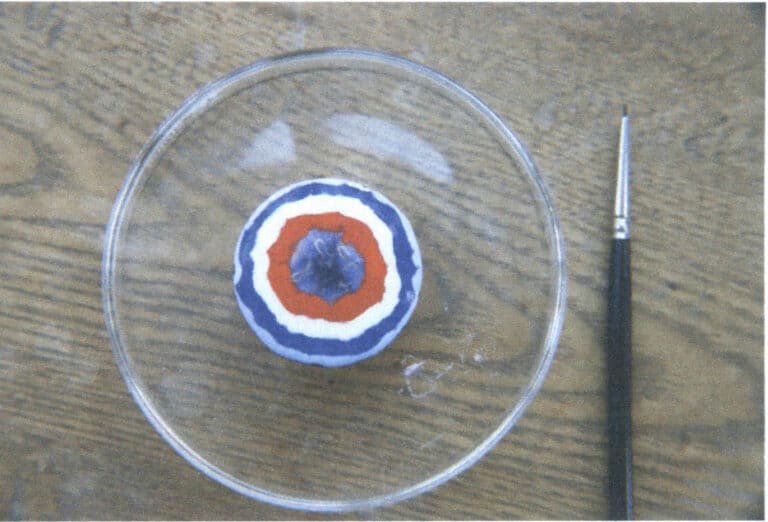

Tragen Sie auf der Vorderseite des Werkstücks zwei oder mehr verschiedenfarbige Glasuren entsprechend dem Muster auf, wobei die Schicht etwas dicker sein sollte. Bei der Technik der Profilzeichnung werden in der Regel undurchsichtige Glasuren gewählt, da der Effekt dann stärker ausgeprägt ist. Bei dem in Abbildung 9-27 gezeigten Stück wurden die transparente tiefviolette französische Glasur Nr. 194, die korallenrote chinesische Cloisonné-Glasur, die weiße chinesische Cloisonné-Porzellanglasur und die transparente tiefblaue französische Glasur Nr. 27 verwendet, die konzentrisch in unregelmäßigen kreisförmigen Mustern von der Mitte nach außen angeordnet wurden.

SCHRITT 04

Legen Sie sie in den Ofen und brennen Sie sie bei einer Temperatur von 900°C. Wenn die Glasuren vollständig geschmolzen sind, öffnen Sie die Ofentür und zeichnen Sie mit einem in den Ofen eingeführten Spezialwerkzeug ein spiralförmiges Muster von der Mitte nach außen, wie in Abbildung 9-28 dargestellt.

Abbildung 9-27 Auftragen der Glasur für das Muster

Bild 9-28 Fadenziehen im Brennofen

SCHRITT 05

Schließen Sie die Ofentür und brennen Sie erneut auf 900 °C. Abbildung 9-29 zeigt das fertige Stück.

Anmerkungen

(1) Wenn die Glasur schmilzt und die Muster mit einem Stahlhaken gezeichnet werden, werden sie im Allgemeinen radial oder spiralförmig von innen nach außen oder vor und zurück, links-rechts und oben-unten gezeichnet. Achten Sie darauf, die Grenzen zwischen verschiedenfarbigen Glasuren nicht zu verletzen, damit attraktive Muster entstehen können.

(2) Die Ziehbewegung sollte so schnell wie möglich erfolgen, da sonst die Glasur nach dem Absinken der Ofentemperatur erstarrt.

(3) Bei der Herstellung von Werken in der Profilziehtechnik ist es einfacher, mit einem großen Emailleofen zu arbeiten. Da ein kleiner Emailleofen eine relativ geringe Wärmekapazität hat, fällt die Temperatur nach dem Öffnen der Tür schnell ab und hat dann Mühe, auf die angestrebten 900 Grad Celsius zu steigen. Wenn die Temperatur nicht ausreicht, wird der Zieheffekt des Profils beeinträchtigt.

(4) Es gibt zwei gebräuchliche Methoden für das Zeichnen auf der Lauffläche: die eine ist die oben beschriebene Methode, bei der ein Werkzeug verwendet wird, das lang genug ist, um in den Ofen zu greifen und auf das Werkstück zu zeichnen; die andere ist, auf einen Email-Ofen zu verzichten und die Glasur mit einem Schweißbrenner zu schmelzen und dann mit einem scharfen Werkzeug zu zeichnen, während die Glasur geschmolzen ist. Der Vorteil dieser Methode ist, dass sie leichter zu beobachten und zu handhaben ist und keine Spezialwerkzeuge erfordert.

5. Bleistiftzeichnung

Bei der Bleistiftzeichnung wird die Eigenschaft des Bleistiftmehls genutzt, das hohen Temperaturen um 760 °C standhält und mit der Glasur verschmilzt. Auf einer hellen Grundglasur wird ein Muster mit Bleistift gezeichnet, wodurch ein Effekt ähnlich einer Skizze oder Bleistiftstudie entsteht.

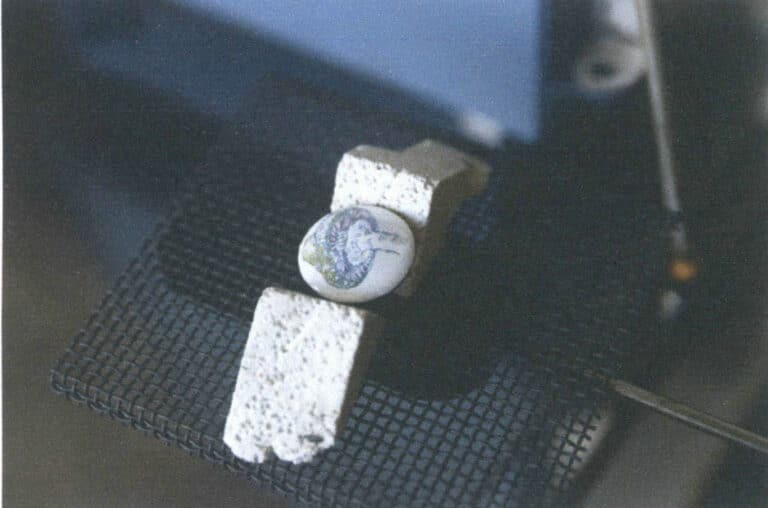

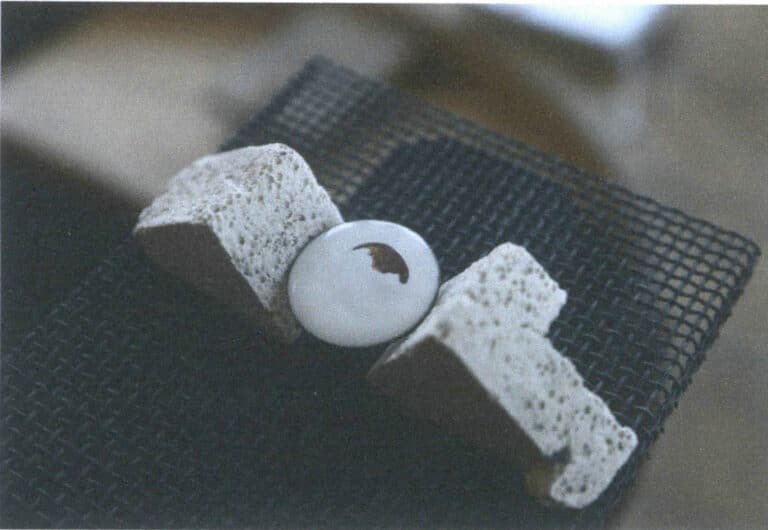

Die Methode zur Herstellung von Bleistiftzeichnungen ähnelt der Herstellung von gemalter Emaille. Zunächst wird eine undurchsichtige Glasur auf eine Kupferplatte gebrannt, um die Grundfarbe zu erzeugen. Nach dem Brennen des Grundes muss die Emailleoberfläche mit einem Polierölstein aufgeraut, d. h. zu einer matten, nicht reflektierenden Oberfläche abgeschliffen werden, da Bleistift auf einer glatten glasierten Oberfläche keine Spuren hinterlassen kann. Erst nach dem Aufrauen kann das Motiv mit einem Bleistift auf die Glasur gezeichnet werden. Nachdem die Zeichnung fertiggestellt ist, wird sie bei einer festgelegten Temperatur von 760 °C gebrannt; das mit dem Bleistift aufgetragene Motiv wird durch den Hochtemperaturbrand auf der Glasuroberfläche fixiert, und die Glasuroberfläche wird wieder in einen glatten, gleichmäßigen Zustand versetzt, wodurch das Stück fertiggestellt wird.

Da die Glasuroberfläche vor dem Auftragen der Bleistiftzeichnung aufgeraut werden muss, kann das Design nur einmal gezeichnet und gebrannt werden; Ergänzungen oder Änderungen können nach dem ersten Brand nicht mehr vorgenommen werden, da die Glasur dann glatt geworden ist und es unmöglich ist, erneut mit Bleistift auf der Oberfläche zu zeichnen - es sei denn, die Glasur wird erneut mit einem Polierölstein aufgeraut, was aber auch die Bleistiftzeichnung aus dem ersten Durchgang wegschleifen würde.

Da die Technik des Bleistiftzeichnens voraussetzt, dass die Komposition in einem einzigen Durchgang gelingt, eignet sie sich nicht für die Darstellung von Szenen mit sehr komplexen Schichten oder Farbtönen. Im Vergleich zu Zeichentechniken wie Skizzen und Schnellstudien ist die Bleistiftzeichnung dem Skizzieren näher.

Das spezifische Herstellungsverfahren für Bleistiftzeichnungen ist wie folgt.

SCHRITT 01

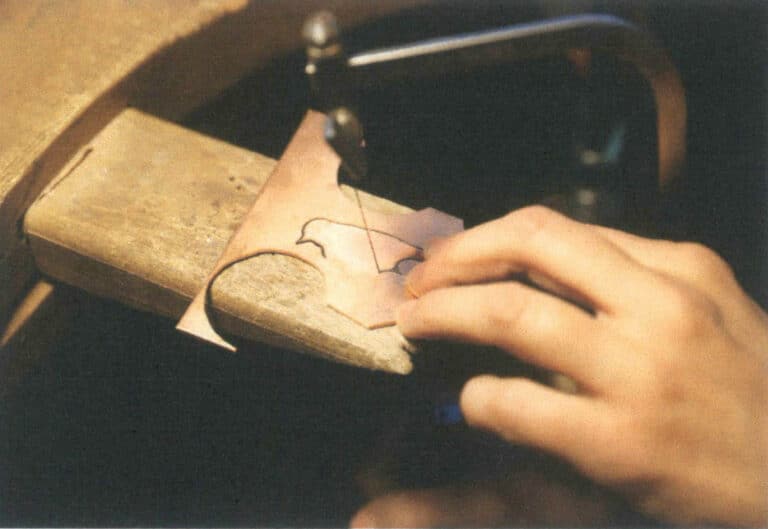

Sägen Sie die Kupferplatte entsprechend dem Entwurf auf einem 1 mm dicken Kupferblech in die passende Form, wie in Abbildung 9-30 gezeigt. Feilen und richten Sie die Kanten der gesägten Kupferplatte sauber ab, glühen Sie sie und legen Sie sie zur späteren Verwendung in Säure ein.

SCHRITT 02

Die Rückseite des Kupfersockels wird mit einer hellen weißen Glasur versehen, die Ofentemperatur auf 850 °C eingestellt und das Stück gebrannt; Abbildung 9-31 zeigt das Stück mit der hellen weißen Glasur im Brand.

SCHRITT 03

Tragen Sie auf die Vorderseite des Stücks eine helle, undurchsichtige Glasur als Grundfarbe auf - z. B. weiß, cremefarben, beige oder hellblau - und wählen Sie je nach persönlicher Vorliebe oder Gestaltungswunsch. Im Produktionsbeispiel wurde das Porzellan-Weiß der chinesischen Cloisonné-Glasuren verwendet, das bei 810 °C gebrannt wurde. Da die Grundglasur wie ein Blatt Papier funktioniert, muss sie sehr glatt und gleichmäßig in der Farbe sein; wenn eine Glasurschicht den Kupfergrund nicht gleichmäßig bedeckt, sind zwei Brände erforderlich, und bei der Trockensiebmethode können sogar drei Brände notwendig sein. Die gebrannte porzellanweiße Grundglasur ist in Abbildung 9-32 dargestellt.

Abbildung 9-31 Brennen der hellen weißen Hinterglasur

Abbildung 9-32 Die gebrannte weiße Grundglasur aus Porzellan

SCHRITT 04

Verwenden Sie einen Polierölstein, um die Glasuroberfläche in eine raue Milchglasstruktur zu schleifen. Wählen Sie einen rechteckigen Polierölstein, legen Sie ihn flach auf die Glasuroberfläche und schleifen Sie in kreisenden Bewegungen, wie in Abbildung 9-33 gezeigt. Schleifen Sie unter Beobachtung der Oberflächenreflexionen; wenn alle reflektierten Stellen auf der Glasuroberfläche verschwunden sind, ist die Grundplatte zu einer rauen Oberfläche geschliffen und kann mit einem Bleistift angezeichnet werden. Abbildung 9-34 zeigt die geschliffene Grundplatte.

Abbildung 9-33 Schleifen der porzellanweißen Grundglasur mit einem Polierölstein

Abbildung 9-34 Bodenplatte zum Zeichnen vorbereitet

SCHRITT 05

Zeichnen Sie das Motiv mit einem Bleistift 8B auf die aufgeraute porzellanweiße Grundplatte, wie in Abb. 9-35 gezeigt.

SCHRITT 06

Nach Abschluss der Bemalung stellen Sie die Ofentemperatur zum Brennen auf 760 Grad Celsius ein. Abbildung 9-36 zeigt das fertige Stück nach dem Brennen.

Abbildung 9-35 Zeichnen des Musters mit einem 8B-Bleistift

Abbildung 9-36 Fertiges Stück nach dem Brennen

Anmerkungen

(1) Da das Brennen nur einmal möglich ist, müssen alle Muster auf der Oberfläche vor dem Brennen vollständig gezeichnet werden; sie können danach nicht mehr verändert werden. Dies setzt voraus, dass der Hersteller während des Herstellungsprozesses eine genaue Vorhersage des Endergebnisses hat. Abbildung 9-37 zeigt eine Bleistiftzeichnung mit sehr guter Kontrolle der Schwarz-Weiß-Töne.

(2) Wenn während des Zeichnens Änderungen erforderlich sind, können örtliche, leichtere Bleistiftmarkierungen mit einem Radiergummi ausradiert werden, wie in Abbildung 9-38 gezeigt. Teile, die sich nicht mit einem Radiergummi entfernen lassen, können mit Terpentin abgewischt oder mit einem Polierölstein vorsichtig abgerieben werden.

Abbildung 9-37 Bleistiftzeichnung

Abbildung 9-38 Radieren von Bleistiftmarkierungen, die geändert werden müssen, mit einem Radiergummi

(3) Die Bleistiftzeichnungen müssen mit einem hochwertigen 8B-Zeichenstift angefertigt werden; im Beispiel wird der 8B-Zeichenstift von Faber-Castell verwendet. Die Bleistiftstriche werden nach dem Brennen etwas heller. Abbildung 9-39 zeigt einen Vergleich einer Bleistiftzeichnung vor und nach dem Brennen; man sieht, dass das Gesamtbild etwas heller geworden ist. Aus diesem Grund können Sie die Zeichnung während der Erstellung absichtlich dunkler machen, damit die Töne nach dem Brennen entsprechend ausgeglichen sind.

(4) Die Brenntemperatur für Bleistiftzeichnungen darf nicht zu hoch sein; in der Regel wird der Ofen zum Brennen auf 760 °C eingestellt. Wenn die Temperatur zu hoch ist, verblassen die Bleistiftstriche merklich oder verschwinden sogar. Abbildung 9-40 zeigt eine Bleistiftzeichnung, die bei einer zu hohen Temperatur gebrannt wurde; man kann sehen, dass die Zeichnung sehr blass geworden und fast verschwunden ist.

Abbildung 9-39 Vergleich vor und nach dem Brennen

Abbildung 9-40 Bleistiftzeichnungen mit bei zu hoher Temperatur gebrannter Glasur

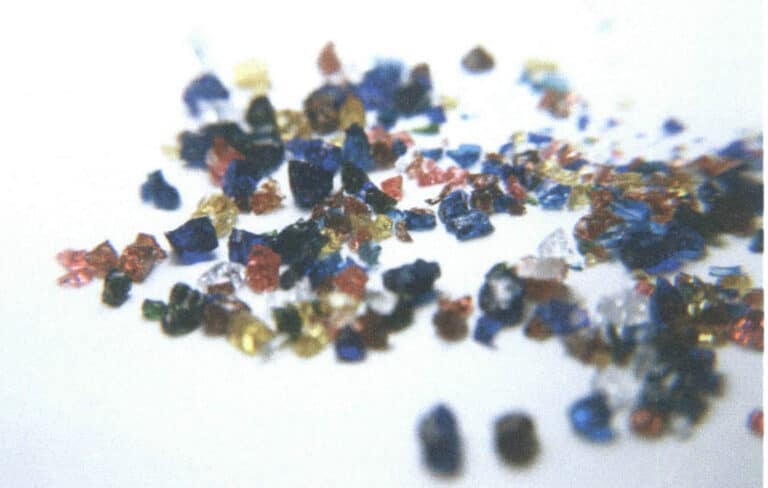

6. Verwendung von Glasurgranulat und Glasurfäden

Abbildung 9-41 Glasurgranulat

Abbildung 9-42 Interessante Effekte, die durch Glasurgranulat entstehen

Abbildung 9-43 Glasurfäden

Abbildung 9-44 Effekt nach dem Brennen von Glasurfäden

Die spezifischen Schritte für die Verwendung von Glasurgranulat oder Glasurfäden sind wie folgt (am Beispiel von Glasurgranulat).

SCHRITT 01

Weichen Sie die Metallgrundplatte zur Reinigung in einer verdünnten Schwefelsäurelösung ein; nehmen Sie sie nach etwa 15 Minuten heraus, spülen Sie sie gründlich unter fließendem Wasser ab und legen Sie sie beiseite.

SCHRITT 02

Auf die Rückseite der Metallgrundplatte eine transparente Grundglasur auftragen und anschließend im Ofen bei 850 °C brennen.

SCHRITT 03

Auf die Vorderseite des Metallträgers eine Schicht transparente Grundglasur auftragen und im Ofen bei 850 °C brennen.

SCHRITT 04

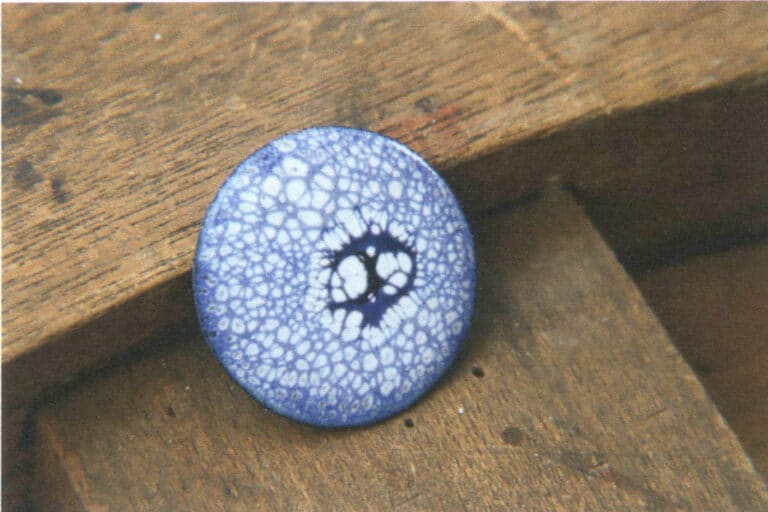

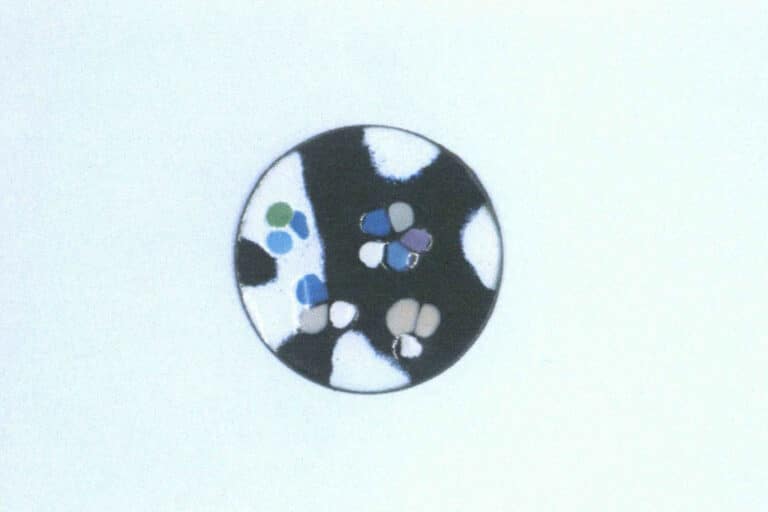

Tragen Sie die Grundglasur entsprechend den Gestaltungsvorgaben auf; sie kann einfarbig oder mehrfarbig sein, und es ist am besten, eine Glasur zu wählen, die relativ ofenstabil ist. Das in Abb. 9-45 gezeigte Beispiel ist ein französisches Opakblau, das über eine im Inland hergestellte weiße Cloisonné-Porzellanglasur gesiebt wurde, wobei die Brenntemperatur auf 820 °C eingestellt wurde.

SCHRITT 05

Streuen Sie Glasurgranulat über die gebrannte Grundglasurfläche und brennen Sie erneut; Abb. 9-46 zeigt das fertige Stück.

Abbildung 9-45 Blaue Glasur über weißer Porzellangrundglasur gesiebt

Abbildung 9-46 Beendete Arbeit

Anmerkungen

Wenn Sie Glasurpulver verwenden, wählen Sie kleinere Körner; zu große Körner sind schwer zu schmelzen, und ein längeres Brennen kann die Grundglasur beschädigen.

7. Verwendung von Blattgold und Blattsilber

Blatt (Gold oder Silber) wird in der Emaillekunst auf zwei Arten verwendet: Zum einen wird das Blatt als Unterlage auf den Boden gelegt, über den die Glasur aufgetragen und gebrannt wird, zum anderen wird das Blatt auf die Oberfläche eines fertigen Stücks aufgetragen. Diese beiden Methoden dienen unterschiedlichen Zwecken und erzeugen völlig unterschiedliche visuelle Effekte.

Eine Methode besteht darin, das Blattgold ganz unten aufzutragen und es dann mit anderen transparenten Glasuren zu überdecken; der endgültige Farbeffekt bei dieser Art der Verwendung von Blattgold ist keine Goldfarbe, sondern der Effekt des Brennens von transparenten Farben über einem Goldgrund. Wenn das Blattgold unter der Glasur bedeckt ist, führt die Schrumpfung der Glasur während des Hochtemperaturbrandes außerdem dazu, dass das Blattgold feine Falten bildet. Aufgrund des Prinzips der diffusen Lichtreflexion erzeugen die Falten des Blattgoldes unter einer transparenten Glasur einen wunderschönen schimmernden Effekt, ähnlich dem Effekt von Metallgrundmustern in Basse-Taille-Email. Die Sonnenblumenblätter auf dem in Abbildung 9-48 gezeigten Cloisonné-Emailwerk "Der Sonne entgegenwachsen" wurden durch Auftragen von Blattgold auf einen Silbergrund und Überziehen mit zwei transparenten gelben Glasuren, der französischen Nr. 15 und Nr. 30, sowie durch Brennen hergestellt.

Eine andere Methode besteht darin, nach dem Brennen aller Farbschichten und dem Polieren des Stücks die Arbeit in einem Ultraschallreiniger zu reinigen und vor dem letzten Brand für die Farbbrillanz Blattgold an den vorgesehenen Stellen anzubringen; nach dem letzten Farbbrand ist das Blattgold fest mit der Oberfläche der Glasur verbunden. Da bei diesem Verfahren das Blattgold nicht von der Glasur bedeckt wird, ist die Oberfläche des Blattgoldes glatt und eben, seine Farbe ist die des Goldes, was einen starken dekorativen Effekt erzeugt, und die vergoldeten Stellen werden zu den Highlights des gesamten Stücks. Bei der in Abb. 9-49 gezeigten Cloisonné-Emailarbeit "Cui" zum Beispiel sind die drei Punkte entlang der Achse mit Blattgold belegt.

Abbildung 9-48 Cloisonné-Emailarbeit "Der Sonne entgegenwachsen"

Abbildung 9-49 Cloisonné-Emailarbeit "Cui"

Die einzelnen Schritte für das Aufbringen von Blattgold sind wie folgt (im Beispiel wird das Blatt auf den Sockel der Cloisonné-Emaille aufgebracht, Materialien: Silbergrundplatte, Silberdraht, Blattgold).

SCHRITT 01

Tauchen Sie die Metallgrundplatte zur Reinigung in eine verdünnte Schwefelsäurelösung ein; nehmen Sie sie nach etwa 15 Minuten heraus und spülen Sie sie zur späteren Verwendung gründlich unter fließendem Wasser ab.

SCHRITT 02

Auf der Vorderseite des Stücks werden die geformten Silberdrähte auf der einen Seite angebracht und die transparente Grundglasur auf der anderen Seite aufgetragen. Anschließend wird das Stück im Ofen bei 850 °C gebrannt; ausführliche Informationen zur Platzierung und Anordnung der Cloisonné-Drähte finden Sie in Kapitel 5.

SCHRITT 03

Tragen Sie auf der Rückseite der Metallgrundplatte eine transparente Grundglasur auf und brennen Sie sie im Ofen bei 850 °C.

SCHRITT 04

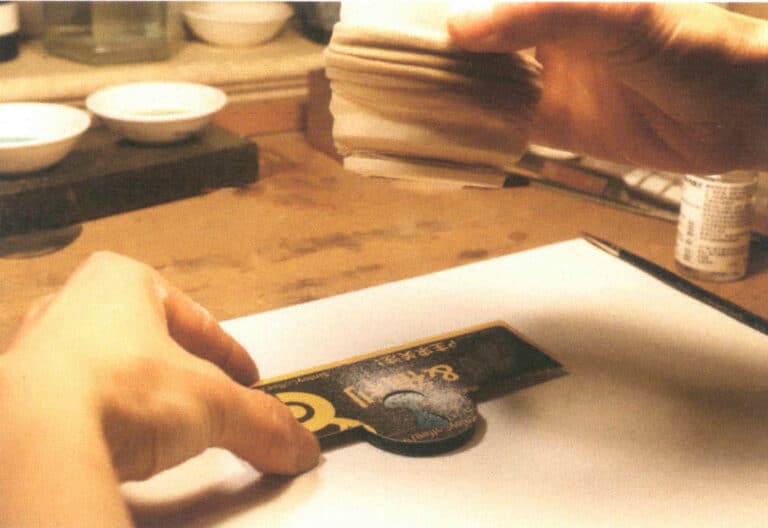

Bedecken Sie die zu beklebende Fläche mit halbtransparentem Transparentpapier und zeichnen Sie die Form der zu beklebenden Fläche mit einem Stift genau nach, wie in Abbildung 9-51 gezeigt.

SCHRITT 05

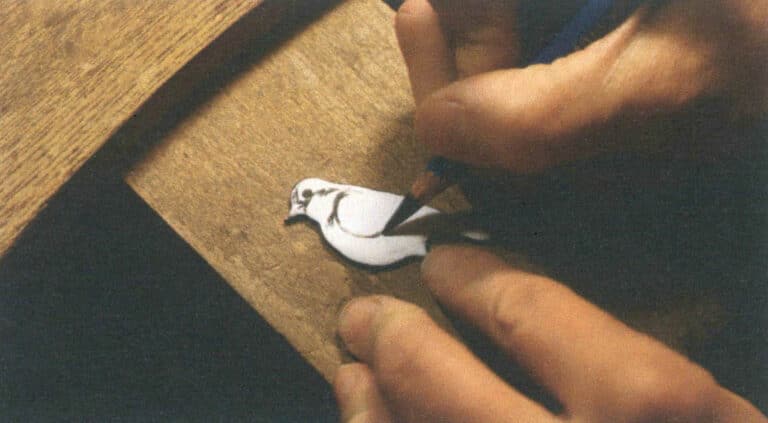

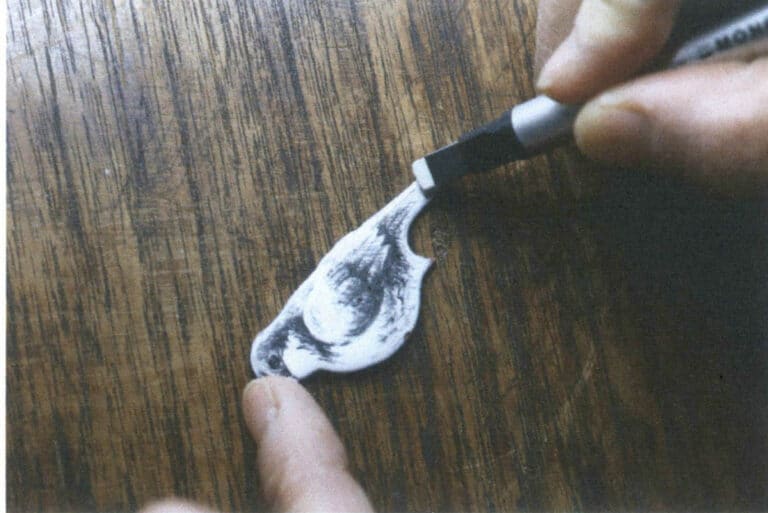

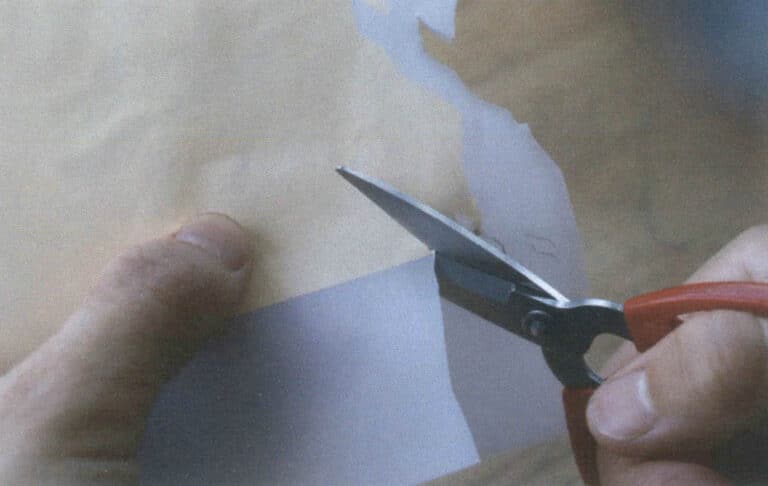

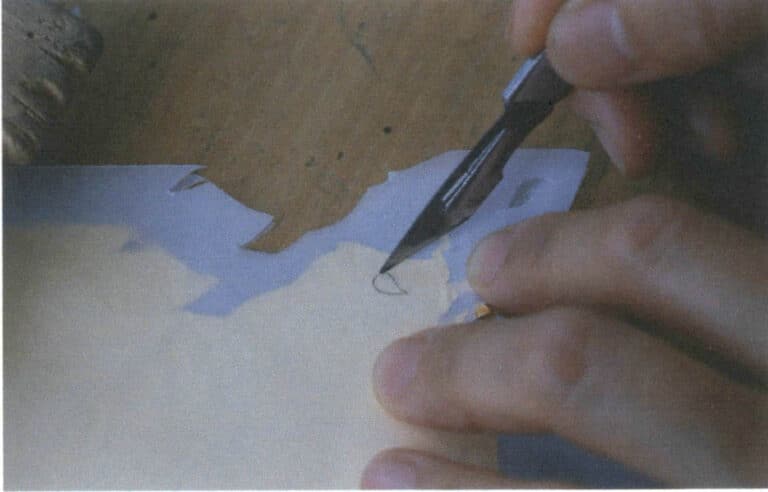

Legen Sie das Pauspapier mit dem gezeichneten Muster auf das Blattgold und schneiden Sie mit einer scharfen, kleinen Schere entlang der Linien, wie in Abb. 9-52 gezeigt; Sie können auch ein Schnitzmesser auf einem Schneidebrett verwenden, wie in Abb. 9-53 gezeigt. Die Schere eignet sich für größere, einfachere Muster, das Schnitzmesser für komplexere, feinere Muster.

Abbildung 9-52 Schneiden von Blattgold

Abbildung 9-53 Schnitzen von Blattgold

SCHRITT 06

Tragen Sie eine Schicht Emaillekleber auf die Emailleoberfläche auf, auf der die Folie angebracht werden soll. Nehmen Sie das zurechtgeschnittene Blattgold mit dem Klebepinsel vorsichtig auf und platzieren Sie es an der gewünschten Stelle, wie in Abbildung 9-54 gezeigt. Solange der Emaillekleber noch feucht ist, können Sie leichte Positionskorrekturen vornehmen; klopfen Sie mit dem Pinsel vorsichtig auf die Oberfläche des Blattgoldes, damit es gut an der Emailleoberfläche haftet. Das Blattgold in der Mitte der Blume in Abbildung 9-55 ist bereits aufgetragen worden.

Abbildung 9-54 Aufnehmen von Blattgold mit einem Pinsel zum Auftragen von Leim

Abbildung 9-55 Blumenzentrum mit aufgebrachtem Blattgold

SCHRITT 07

Brennen Sie das Emailstück mit dem aufgetragenen Blattgold im Brennofen, wobei Sie die Temperatur entsprechend der Schmelztemperatur der Glasurschicht unter dem Blattgold einstellen. Nach diesem Brand ist das Blattgold fest mit der darunter liegenden Emaille-Schicht verbunden.

Anmerkungen

(1) Das für die Emaillierung benötigte Blattgold sollte 4 Mikrometer dick sein, d. h. viel dicker als das üblicherweise für Lackwaren oder die Holzbearbeitung verwendete Blattgold. Erkundigen Sie sich daher beim Kauf von Blattgold beim Verkäufer, ob es speziell für die Emaillierung bestimmt ist.

(2) Das gekaufte Blattgold muss vor der Verwendung vorbehandelt werden. Die Methode besteht darin, das Blattgold flach auf ein relativ weiches Papier zu legen und mit einem Pinsel vorsichtig von oben nach unten zu klopfen; der Pinsel erzeugt feine, gleichmäßig verteilte winzige Löcher auf der Oberfläche des Blattgoldes, wie in Abbildung 9-56 gezeigt. Bewegen Sie den Pinsel langsam und gleichmäßig und klopfen Sie weiter, bis das gesamte Blattgold mit kleinen Löchern bedeckt ist. Halten Sie das behandelte Blattgold gegen eine Lichtquelle, um die gleichmäßig verteilten feinen Löcher zu beobachten, wie in Abbildung 9-57 dargestellt. Bewahren Sie das behandelte Blattgold zwischen zwei Blättern Pauspapier auf, um es später wieder verwenden zu können. Die Vorbehandlung des Blattgoldes ist notwendig, weil der Klebstoff, mit dem das Blatt befestigt wurde, beim Brennen im Ofen bei hoher Temperatur Gase freisetzt; diese winzigen Löcher dienen dazu, die Gase unter dem Blattgold abzuleiten. Wenn sich unter dem Blattgold Gase ansammeln, führt dies zu Blasenbildung und beeinträchtigt die Haftung zwischen dem Blattgold und der Emailleoberfläche.

Abbildung 9-56 Abklopfen des Blattgoldes mit einem Pinsel

Abbildung 9-57 Das behandelte, mit feinen Löchern versehene Blattgold