Zvládnete cloisonné a plochý smalt pro výrobu nádherných šperků?

Cloisonné a plochý smalt Průvodce výrobou šperků: Techniky, vypalování, leštění

Úvod:

Tento komplexní průvodce proniká do složitého umění tvorby smaltovaných šperků a zaměřuje se na dvě základní techniky: Plošný smalt a cloisonné. První část věnovaná smaltu na plocho se zabývá přípravou kovového podkladu, včetně domingu a čištění, a následně podrobnými postupy nanášení zadní glazury, základní glazury a vytváření konečného vzoru povrchu.

V následující části se zaměříme na složitější techniku cloisonné. Zabývá se pečlivou přípravou kovových materiálů - čištěním, kopulací a výrobou základních kovových drátů - a poté vás provede základními kroky: kroucením drátů, vyplňováním smaltem, vypalováním a dosažením ohromujících gradientních efektů pomocí transparentních glazur. Obsah vrcholí klíčovým procesem leštění pro dosažení bezchybného povrchu podobného sklu.

Tento zdroj, strukturovaný jako praktická příručka krok za krokem, je neocenitelným průvodcem pro návrháře šperků, studia a značky. Umožňuje tvůrcům zvládnout dovednosti potřebné k výrobě živých, odolných a profesionálně dokončených smaltovaných šperků, od elegantních broží až po přívěsky na zakázku.

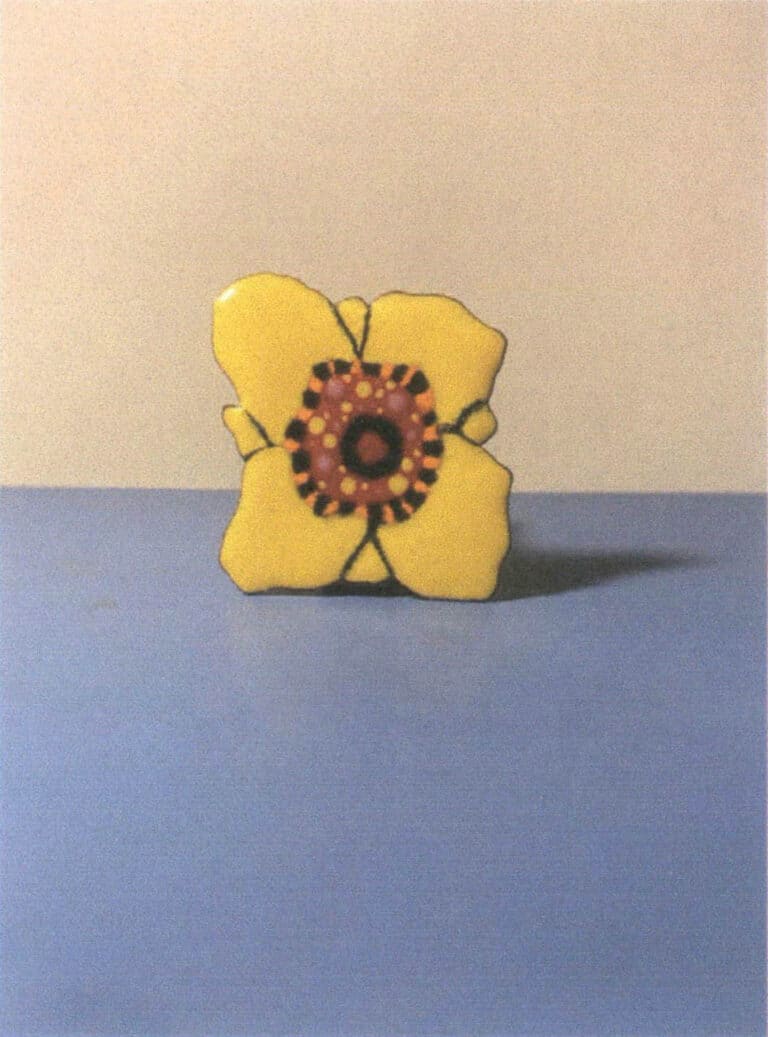

Práce vyrobené technikou plochého smaltu

Obsah

Oddíl I Výroba plochého smaltu

1. Předúprava kovových bází

1.1 Hoblování kovových základů

Problém deformace kovových desek lze řešit několika způsoby.

(1) Zvětšete tloušťku kovové základní desky. Například kus o ploše přibližně 16 centimetrů čtverečních (čtverec o rozměrech 4 cm × 4 cm nebo kruh o průměru 4,5 cm) vyrobený z červené mědi, ryzího zlata nebo ryzího stříbra musí být silný alespoň 1,5 milimetru, aby měl šanci se po vypálení nedeformovat.

(2) Snižte tloušťku sklovinné vrstvy. Například na kovovou základní desku o tloušťce 1 milimetr a ploše menší než 16 centimetrů čtverečních vypalte pouze jednu vrstvu smaltované glazury.

(3) Proveďte kovovou základní desku do mírně vypouklého tvaru, který může výrazně snížit riziko deformace.

Z těchto tří metod mají metody (1) a (2) své vlastní problémy.

Problém metody (1) spočívá v tom, že často vyžaduje výrazné zvýšení tloušťky kovové základny, aby se eliminovala deformace. Při navrhování a výrobě šperků, ať už z důvodu úspory nákladů, nebo s ohledem na pohodlí při nošení, je obvykle nutné zachovat co nejnižší hmotnost šperku. Pokud se k zamezení deformace použije metoda (1), zvýšení tloušťky podkladu nejen zvyšuje náklady na materiál, ale také zvyšuje hmotnost kovového základu; v kombinaci s hmotností smaltované glazury se celková hmotnost šperku může více než zdvojnásobit, což nejen zvyšuje náklady na materiál, ale také výrazně ovlivňuje pohodlí při nošení.

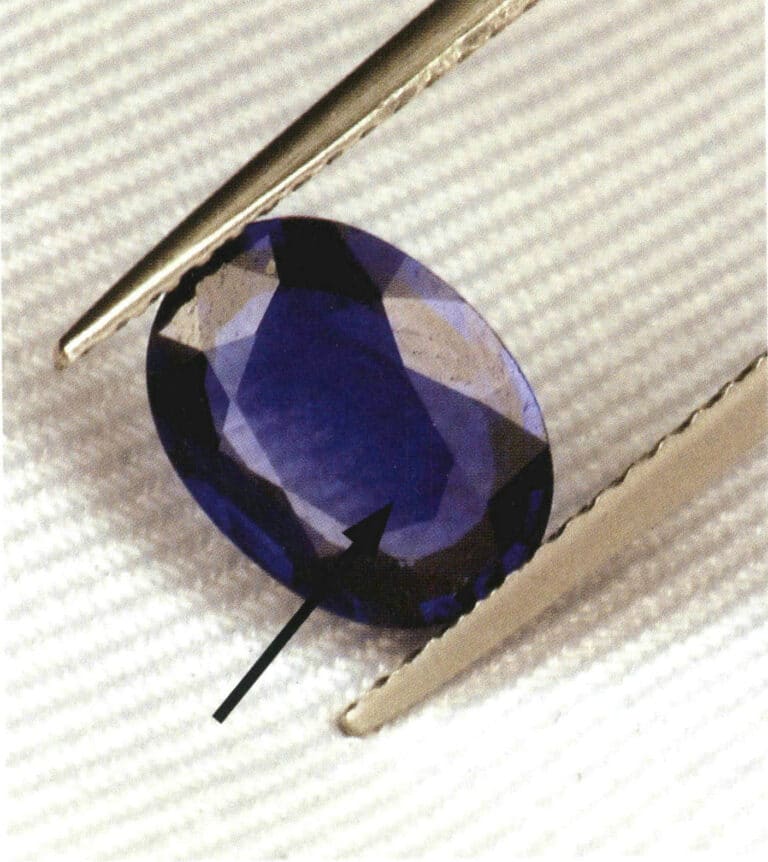

Problém metody (2) spočívá v tom, že u většiny typů smaltování nelze dosáhnout nejlepších výsledků, pokud je během procesu vypálena pouze jedna vrstva glazury. Pokud se použije neprůhledná glazura, jediná vrstva často špatně kryje, nedostatečně sytí barvy a může dokonce odhalit podklad; pokud se použije průhledná glazura, jediná vrstva obvykle poskytuje příliš bledé barvy a nelze dosáhnout bohatých a jemných barevných efektů. Efekty, jako je stínování a přechody, obvykle vyžadují tři nebo více vrstev glazury. Obrázek 4-3 ukazuje efekt vypálení pouze jedné vrstvy glazury na kovový podklad: vlevo je francouzská neprůhledná růžová glazura F300 vypálená na měděném podkladu a vpravo je francouzská transparentní fialová glazura č. 616 vypálená na stříbrném podkladu. Jak je vidět, při použití pouze jedné vrstvy glazury nemůže neprůhledná glazura rovnoměrně pokrýt barvu měděného podkladu a transparentní glazura, která má velmi světlou barvu, rovněž nemůže rovnoměrně pokrýt stříbrný podklad.

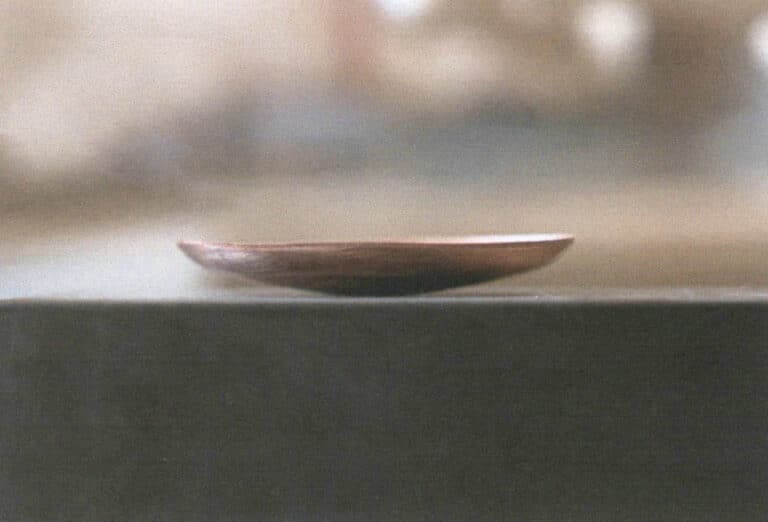

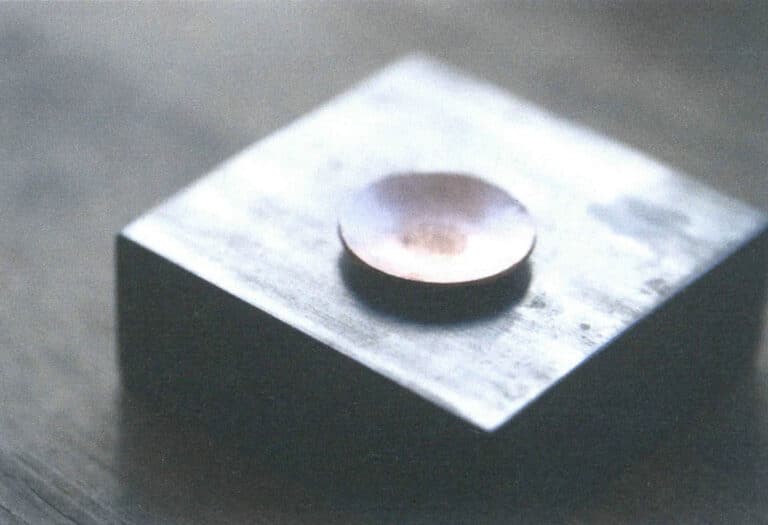

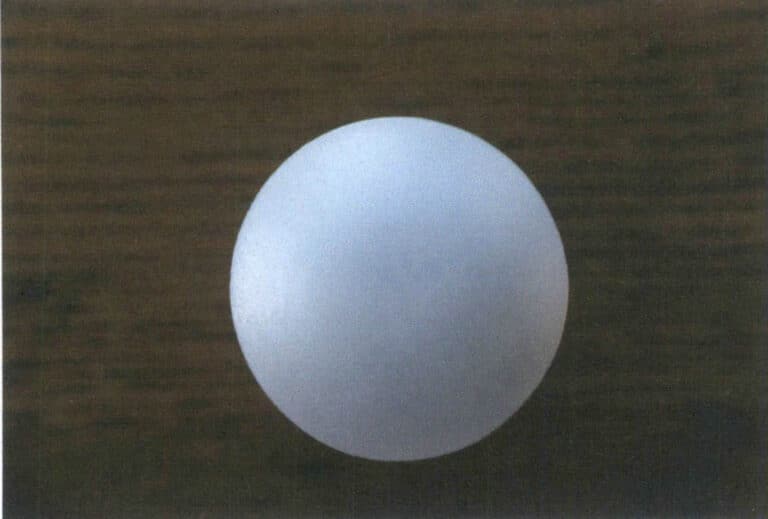

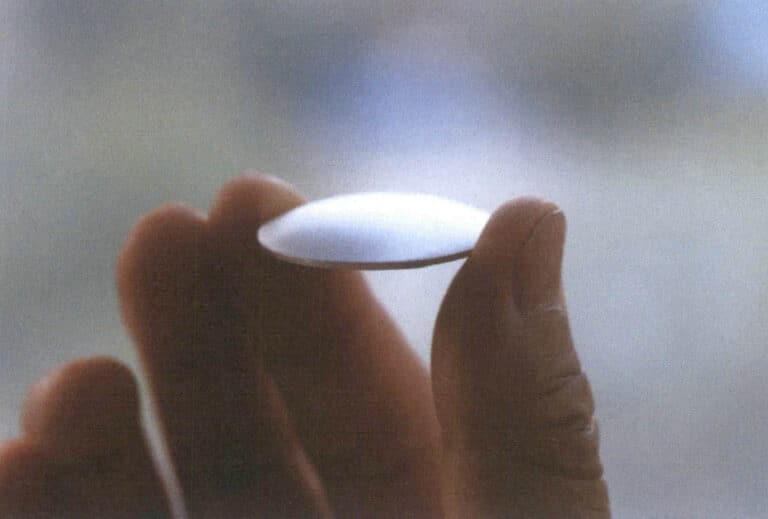

Lepším řešením, jak zabránit deformaci, je proto metoda (3), která spočívá v provedení kovové základny do mírně vypouklého tvaru. Touto úpravou se zvýší pevnost kovové základny, aniž by se zvětšila její tloušťka, čímž se sníží výskyt deformace. Na obrázku 4-4 je znázorněn červený měděný plech o tloušťce 1 mm, který je mírně vypouklý; když se kovová základna zvýší do této míry, může v podstatě zabránit deformaci. Takto upravené kovové základy mají výrazně zvýšenou pevnost. Například u desky z čisté mědi nebo čistého stříbra o ploše přibližně 16 cm2 , pokud je podrobena konvexnímu předtvarování, lze tloušťku kovové základny snížit na 0,8 mm.

Obrázek 4-3 Efekt při vypálení pouze jedné vrstvy glazury

Obrázek 4-4 Červená měděná deska vytvarovaná do mírné kopule

Obrázek 4-5 Ocelové pokosové bloky

Obrázek 4-6 Obyčejná polévková lžíce

Konkrétní kroky při vytváření domingu kovové základní desky jsou následující (jako příklad bereme kruhovou desku z čisté mědi o tloušťce 1 mm a průměru 4 cm).

KROK 01

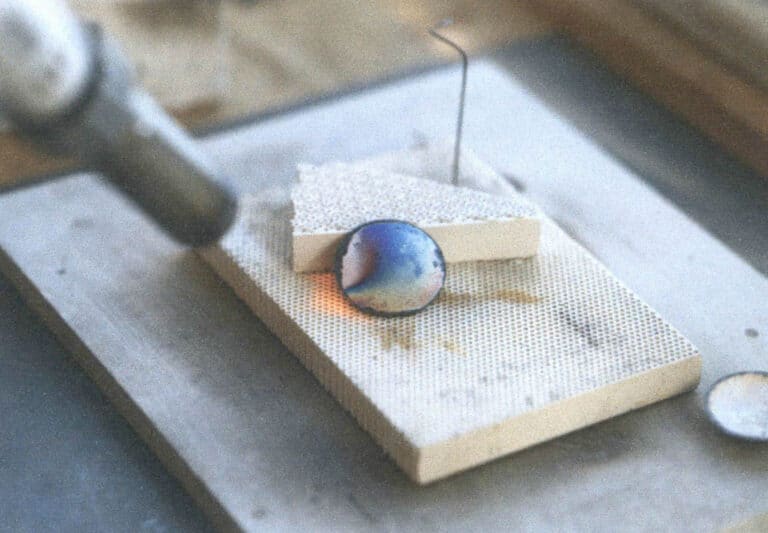

Žíhání kovové základní desky, která již byla rozřezána a jejíž hrany byly opilovány do hladka; můžete použít buď hořák, nebo smaltovací pec. Smaltovací pec je vhodná pro žíhání více kovových kusů najednou; hořák nevyžaduje předehřívání jako pec a je relativně pohodlnější, vhodný pro jednotlivé předměty nebo drobné práce. Je důležité, aby žíhání bylo důkladné, což znamená, že celá kovová základní deska by měla po dostatečném zahřátí zcela zčervenat. Pokud je žíhání nedostatečné, kovová základní deska nebude dostatečně měkká, což ztíží kopulování v dalším kroku nebo způsobí viditelné stopy po kopulování. Při použití smaltovací pece k žíhání kovové základní desky lze nastavit teplotu na 850 °C a desku ponechat v peci, dokud není rovnoměrně červená, a poté ji vyjmout. Používáte-li k žíhání měděné desky hořák, nejprve vnějším plamenem obkroužte okraj měděné desky a pomalu se otáčejte, postupně zmenšujte poloměr kruhu a nakonec plamen soustřeďte na střední část desky, dokud celá deska nezčervená. Obrázek 4-7 ukazuje situaci žíhání kovové základní desky pomocí smaltovací pece a obrázek 4-8 ukazuje situaci žíhání kovové základní desky pomocí hořáku.

Obrázek 4-7 Žíhání kovové základní desky ve smaltovací peci

Obrázek 4-8 Žíhání kovové základní desky svařovacím hořákem

KROK 02

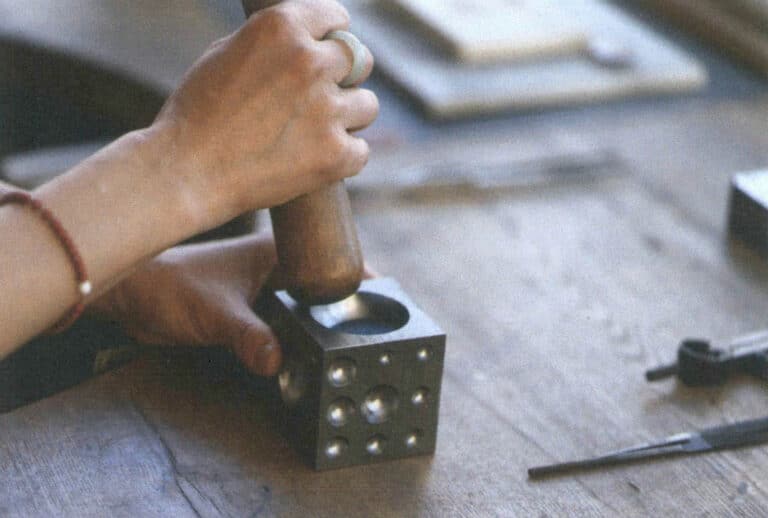

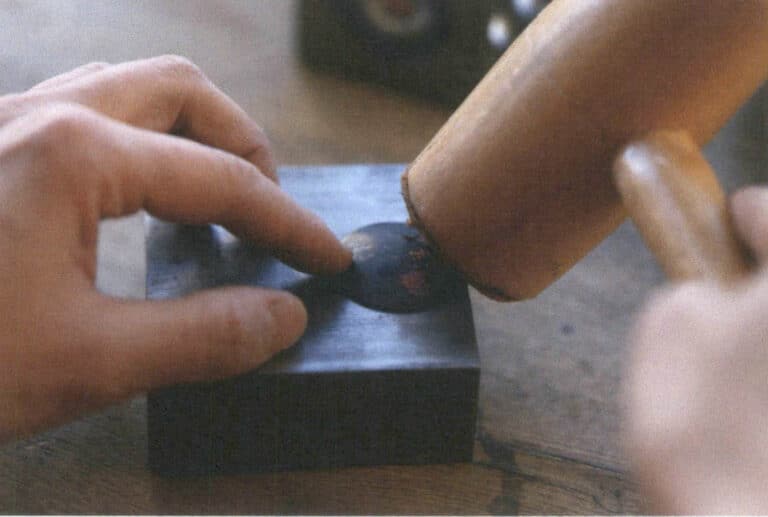

Po vychladnutí rozžhavené kovové základní desky ji vložte do formy a dřevěným nástrojem ve tvaru oblého tlouku ji pevně srolujte směrem dolů. Poznámka: válcujte, neudeřte - tak se kovová základní deska vytvaruje do rovnoměrného prohloubeného tvaru a zachová si hladkou křivku. Nástroj podobný tlouku může být dřevěný nebo gumový; jeho konec by měl být zaoblený, dostatečně tvrdý, ale neměl by kovový povrch obrušovat. Jako náhradu lze použít dřevěný hmoždíř nebo tyčinku na tlučení čaje. Nejdůležitějším bodem je, že hrot musí být vyleštěn do hladkého půlkulatého tvaru, aby bylo možné kovovou základní desku opracovat do hladce zakřiveného vypouklého povrchu. Na obrázku 4-9 je zobrazen dřevěný tlouk na vytváření vypouklého tvaru v kovové základní desce a na obrázku 4-10 je znázorněn postup vytváření vypouklého tvaru. Jakmile se kovová základní deska stane obloukovitou, otočte ji a položte na ocelovou plošinu, poté okolní hrany jemně srovnejte dřevěnou nebo gumovou paličkou, jak je znázorněno na obrázku 4-11 - tím získáte kovovou základní desku, která je uprostřed mírně vyvýšená, jak je znázorněno na obrázku 4-12. Všimněte si, že kovy používané ke smaltování, jako je ryzí zlato, ryzí stříbro a ryzí měď, nejsou příliš tvrdé a i malý tlak je může deformovat, proto při válení dřevěným tloučkem směrem dolů působte rovnoměrně; tím zajistíte, že vypouklá kovová základní deska bude představovat hladkou rovinu. Pokud je síla nerovnoměrná, snadno se na kovovém povrchu vytvoří nesouvislé nerovnosti. I drobné nerovnosti na kovové základní desce mohou výrazně ovlivnit následné kroky vypalování smaltu a konečný vzhled díla.

Obrázek 4-9 Dřevěný nástroj pro tvarování vypouklého tvaru v kovové základní desce

Obrázek 4-10 Konvexní úprava kovové základní desky

Obrázek 4-11 Zploštění okraje

Obrázek 4-12 Dokončená konvexní úprava

1.2 Čištění kovových základen

Při smaltování je nutné, aby byl kovový podklad zcela čistý. Pokud není kovový podklad dostatečně čistý, oleje, prach nebo jiné nečistoty, které na něm ulpí, ovlivní spojení mezi smaltovanou glazurou a kovem, což způsobí vznik bublinek, prasklin, černých skvrn nebo ovlivní barevný vzhled glazury; mohou také ovlivnit pevnost a trvanlivost přilnavosti glazury ke kovu.

Před vypálením smaltu je proto nutné kovový podklad důkladně očistit.

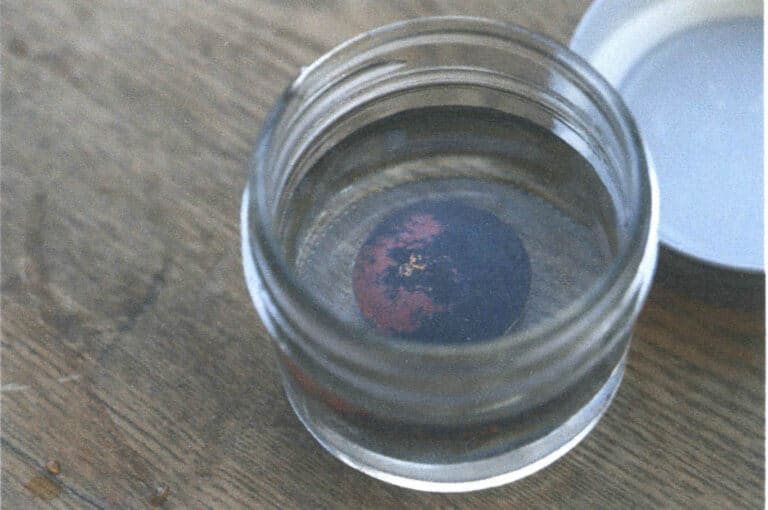

Moření se obvykle používá k čištění kovového základu, což znamená ponoření nevypáleného kovového základu na určitou dobu do roztoku kyseliny a použití korozivního působení kyseliny k odstranění povrchových olejů nebo oxidů. Typ kyselého roztoku použitého k moření je třeba zvolit podle použitého kovu; například v tomto případě lze měděné nebo stříbrné předměty použité v příkladu mořit zředěným roztokem kyseliny sírové nebo zředěným roztokem kyseliny dusičné; ve všech provozních příkladech v této knize je použit zředěný roztok kyseliny sírové. Na obrázku 4-13 je znázorněn box s kyselinou používaný pro máčení mědi a box s kyselinou používaný pro máčení stříbra. Kyselina v boxu, ve kterém se namáčela měď, se zbarví do modra, protože kyselina sírová reaguje s mědí za vzniku síranu měďnatého. Moření různých kovů v kyselině musí být prováděno v oddělených nádobách, jinak by byla ovlivněna čistota kovů.

Chcete-li vyčistit kov použitý pro vypalování smaltu, připravte si zředěný roztok kyseliny sírové o koncentraci nejméně 30%, ponořte kovovou základní desku s vytvořeným vyvýšeným tvarem do kyseliny na 15 ~ 20 minut a pozorujte, dokud na povrchu kovu nezůstanou stopy černých oxidů a základní deska nebude hladká a lesklá. Čím nižší je koncentrace kyseliny, tím delší je doba namáčení. Reakci lze urychlit zahříváním kyseliny, ale zahříváním kyseliny sírové vznikají toxické plyny, které jsou pro člověka velmi škodlivé; proto je přísně zakázáno provádět tuto operaci v neprofesionálním ateliéru bez dobrého ventilačního systému.

Pokud jsou na kovové základní desce nečistoty nebo skvrny, které lze mořením obtížně odstranit, můžete je nejprve obrousit smirkovým papírem a poté provést moření.

Konkrétní kroky moření jsou následující.

KROK 01

Kovovou základnu, která byla zpracována do mírně vypouklého tvaru, zcela ponořte do zředěného roztoku kyseliny sírové o koncentraci přibližně 30% na 15 ~ 20 minut; přesná doba závisí na koncentraci připraveného roztoku kyseliny. V tomto kroku můžete pozorovat, jak se na kovové bázi během jejího namáčení v kyselině tvoří jemné bublinky. Tyto bublinky jsou plyny vznikající při reakci, což znamená, že zředěná kyselina sírová čistí povrch kovu. Větší počet a hustší bublinky naznačují bouřlivější reakci; podle toho lze posoudit, zda je koncentrace připravené kyseliny vhodná. Obrázek 4-14 ukazuje situaci, kdy je měděný substrát namočen v kyselině. Všimněte si, že nádoba by měla být během moření zakryta: ačkoli kyselina sírová není těkavá, při reakci s kovem vzniká dráždivý plyn oxid siřičitý, kterému je třeba se co nejvíce vyhnout.

KROK 02

Po dostatečně dlouhé době namáčení vyjměte kovovou základní desku a zkontrolujte ji. Pokud jsou na povrchu stále tmavě červené nebo černé oxidy, které se nepodařilo odstranit, jemně je vydrhněte měděným kartáčem nebo poměrně tuhou drátěnkou, dokud nebude povrch zcela čistý a lesklý. Obrázek 4-15 ukazuje postup odstraňování zbytků oxidů pomocí drátěnky.

Obrázek 4-14 Moření měděné základní desky v kyselině

Obrázek 4-15 Odstranění zbytků oxidů pomocí drátěnky

KROK 03

Vložte kovovou základní desku do kyselého roztoku asi na 5 minut, abyste odstranili zbytky po drátěnce nebo prstech. Protože tento krok odstraňuje pouze některé volně ulpělé zbytky z povrchu, nevyžaduje dlouhé namáčení..

KROK 04

Vyjměte kovovou základní desku z roztoku kyseliny a důkladně ji opláchněte tekoucí vodou pro pozdější použití. Dbejte na to, abyste opláchli celou desku velkým množstvím tekoucí vody, jinak by zbytky zředěné kyseliny sírové na povrchu mohly nepříznivě ovlivnit následné vypalování smaltu. Obrázek 4-16 ukazuje vyčištěnou kovovou základní desku.

2. Výroba plochého smaltu

2.1 Vypalování zadní a základní glazury

Při výrobě smaltovaného díla se musí dílo opakovaně vypalovat při vysokých teplotách kolem 800 stupňů Celsia. Při vysokoteplotním výpalu se smaltovaná glazura rozpouští do tekutiny a v důsledku povrchového napětí má tendenci se smršťovat. Pokud kontrakční síly překročí adhezi mezi smaltovanou glazurou a kovovou základní deskou, může dojít k popraskání nebo dokonce k odloučení smaltované vrstvy. Abychom tomu zabránili, nanášíme smaltovanou glazuru na přední i zadní povrch kovové základní desky. Při použití smaltové glazury na obou stranách se tahové síly vzniklé smršťováním na obou stranách vzájemně vyruší, čímž se výrazně zvýší pevnost spojení mezi smaltem a kovovou základní deskou.

Glazura na zadní straně kovového podstavce se nazývá zadní glazura. Obecně platí, že tloušťka zadní glazury se musí blížit tloušťce přední glazury; může být o něco tenčí než přední glazura, ale rozdíl by neměl být příliš velký. Pokud není smaltovaný kus vypálen se zadní glazurou, i když jednostranná glazura hned nepraskne nebo se neodloupne, po nějaké době se nevyhnutelně objeví problémy; i když je zadní glazura nanesena, pokud není dostatečně silná, stejně snadno popraská. Obrázek 4-17 ukazuje měděnou zkušební desku s glazurou vypálenou pouze na jedné straně; můžeme pozorovat praskání glazury.

Pro zadní glazuru lze zvolit jakoukoli barvu smaltu. Nejlepší je zvolit glazury s vysokou teplotou tání, které jsou při výpalu odolnější. Například pro zadní glazuru nevybírejte tepelně citlivou transparentní žlutou nebo transparentní červenou; vyhněte se také neprůhledným glazurám, protože neprůhledné glazury mají obecně nižší teplotu tání. Po několikanásobném opakovaném výpalu se mohou tepelně citlivé zadní glazury smrštit nebo ztratit a ztráta zadní glazury přímo způsobuje praskání přední glazury. Někteří umělci rádi používají jako zadní glazuru usazený odpad z čištění glazur, ale tento odpad obsahuje různé barvy glazur v nekontrolovaném poměru a neprůhledné barevné glazury pravděpodobně někdy převládají. To nemusí být velký problém u procesů, které nevyžadují mnoho výpalů, ale u děl, která vyžadují více výpalů, se mohou barvy citlivé na teplo v zadní glazuře po opakovaných výpalech smrštit nebo ztratit, a tím ovlivnit přední glazuru. U malé ptačí brože zobrazené na obrázku 4-18 došlo během výpalu k podobné situaci. Na zadní glazuru ptačí brože byl použit odpadní sediment z čištění domácích cloisonné glazur, který obsahoval vysoký podíl neprůhledných glazur. Po čtyřech výpalech se na špičce předních ocasních per začaly objevovat praskliny. Zkoumání ukázalo, že právě opakovaný výpal a následné smršťování zadní glazury způsobilo ztrátu na okrajích, což následně vedlo k popraskání přední glazury. Po obnovení zadní glazury a opětovném vypálení se praskliny na přední straně odpovídajícím způsobem zacelily. Při nanášení zadní glazury je proto třeba použít bezbarvou transparentní glazuru, tedy základní barvu pozadí, která má ze všech glazur nejvyšší teplotu tání a je při výpalu nejodolnější.

Obrázek 4-17 Praskliny, které se objevily, když nebyla zadní glazura.

Obrázek 4-18 Smršťování a ztráta zadní glazury po vícenásobném vypálení

Konkrétní kroky při vypalování zadní glazury jsou následující.

KROK 01

Očištěnou kovovou základnu osušte papírem zadní stranou nahoru, jak je znázorněno na obrázku 4-19.

KROK 02

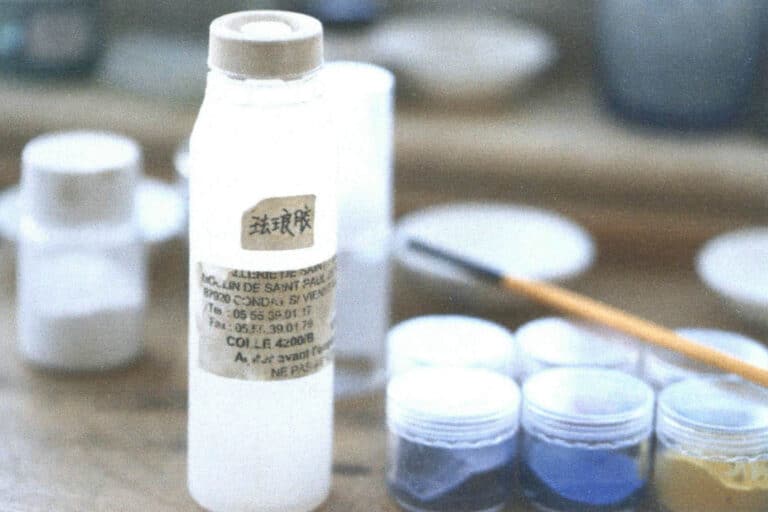

Štětcem naneste velmi tenkou vrstvu smaltového lepidla, jak je znázorněno na obrázku 4-20. Smaltové lepidlo je speciální lepidlo používané při smaltování; má řídkou konzistenci a nelze ho použít ke spojování dílů - jeho jedinou funkcí je zajistit, aby smaltovaný povlak lépe přilnul k podkladu. Při některých technikách smaltování se smaltové lepidlo přimíchává do glazury. Na obrázku 4-21 je zobrazeno smaltové lepidlo vyrobené ve Francii, které vypadá jako bezbarvá průhledná tekutina. Existuje také celulózová guma používaná jako potravinářská přísada s názvem CMC (Sodium Carboxymethyl Cellulose), která je bílý prášek a po rozpuštění v destilované vodě ji lze rovněž použít jako smaltové lepidlo. Účelem nanášení lepidla štětcem je zabránit odlupování a praskání glazury, ale je důležité si uvědomit, že by se mělo nanášet pouze extrémně tenké, velmi malé množství - nenanášet opakovaně. Nadměrné množství lepidla může při výpalu vytvářet bublinky a někdy ovlivnit barvu glazury, která tak může být nažloutlá nebo tmavší.

Obrázek 4-20 Nanesení smaltového lepidla na povrch kovové základny

Obrázek 4-21 Smaltové lepidlo

KROK 03

Po nanesení tenké vrstvy smaltového lepidla je třeba okamžitě začít nanášet očištěnou bezbarvou transparentní základní lazuru; není třeba čekat, až smaltové lepidlo zaschne. Níže použitá glazura je tuzemská cloisonné glazura s názvem "Bright White", transparentní základní glazura speciálně pro měděné podklady. Glazura se nanáší tak, že se začne od středu a postupuje se po směru hodinových ručiček; směr nanášení glazury ukazuje obrázek 4-22. Tato vrstva glazury musí být tenká a rovnoměrná. Protože se jedná o nejspodnější základní glazuru, její přílišná tloušťka ovlivní umístění následujících glazur, proto by se zpravidla měla nanášet co nejtenčí. Pokud je glazura nanesena velmi tence, musí být její tloušťka extrémně rovnoměrná, jinak bude kvůli povrchovému napětí kapaliny při tání při vysoké teplotě stékat směrem k silnějším místům. Glazura na tenkých místech bude stahována směrem k silným místům, což způsobí pravděpodobnost vzniku holých míst. Obrázek 4-23 ukazuje přibližnou tloušťku potřebné vrstvy glazury.

Při nanášení glazury je velmi důležité kontrolovat její vlhkost. Pokud je glazura příliš suchá, je obtížné dosáhnout hladkého a rovnoměrného povrchu; při přiměřeném množství vlhkosti vytvoří povrchové napětí vody přirozeně rovnoměrnou plochu; pokud glazura obsahuje příliš mnoho vody, je obtížné kontrolovat její rozprostření a směr a mohou vzniknout plochy s příliš malým množstvím glazury. Obrázek 4-24 ukazuje zadní stranu kovového zkušebního kusu plně pokrytého transparentní základní glazurou.

Obrázek 4-22 Směr nanášení lazury

Obrázek 4-23 Nanášení tenké vrstvy transparentní základní glazury

KROK 04

Po úplném odpaření vlhkosti ze smaltované glazury ji vložte do smaltovací pece a nastavte teplotu pece na 850 °C pro výpal, jak je znázorněno na obrázku 4-25. Všimněte si, že po nanesení smaltové glazury musíte počkat, až se vlhkost ve smaltové glazuře zcela odpaří, a teprve poté ji vložte do předehřáté smaltovací pece. Někdy může povrch smaltované glazury vypadat suchý, zatímco uvnitř je stále zbytková vlhkost. Pokud smaltovaná glazura při vložení do pece stále obsahuje vlhkost, vysoká teplota způsobí, že se vlhkost okamžitě vyvaří a odpaří, což způsobí popraskání původně hladkého povrchu smaltované glazury. Občas můžete na vypálených kusech vidět rozstříknutá místa, kde se smísily sousední barvy; k tomu dochází, když zbytková vlhkost uvnitř neúplně vyschlé smaltované glazury v peci okamžitě vyvře a rozstříkne povrchovou smaltovanou glazuru.

KROK 05

Obrázek 4-26 ukazuje měděnou desku po vypálení zadní glazury. Po úplném roztavení "jasně bílého" cloisonné smaltu by měl být povrch mědi hladký a rovný a měl by mít lesklou zlatavou barvu - tedy neoxidovanou barvu mědi. Pokud je povrch mědi hladký a rovný, ale barva není rovnoměrně zlatá a místo toho vykazuje lokální tmavě červené nebo hnědé skvrny, znamená to, že výpal nebyl dostatečný; smaltová glazura se roztavila, ale nedosáhla svého nejúplněji roztaveného stavu.

Obrázek 4-25 Vypalování zadní glazury při 850 °C

Obrázek 4-26 Výpal zadní glazury dokončen

Po vypálení zadní glazury je třeba před vypálením předního vzoru vypálit ještě vrstvu základní glazury.

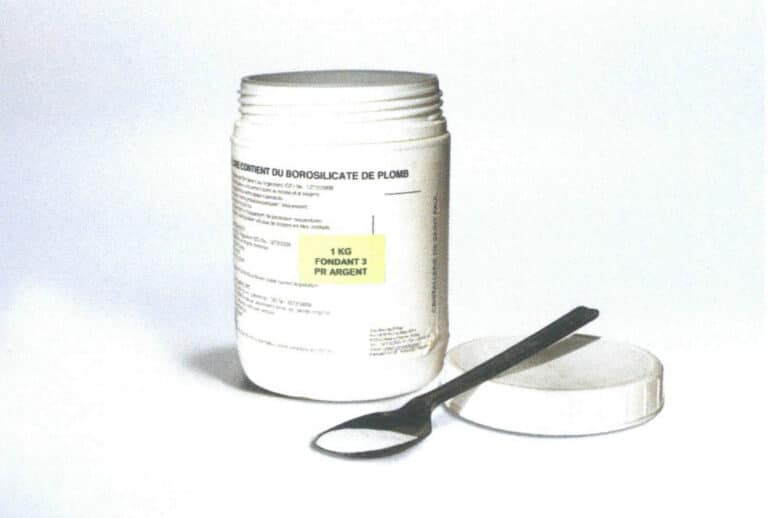

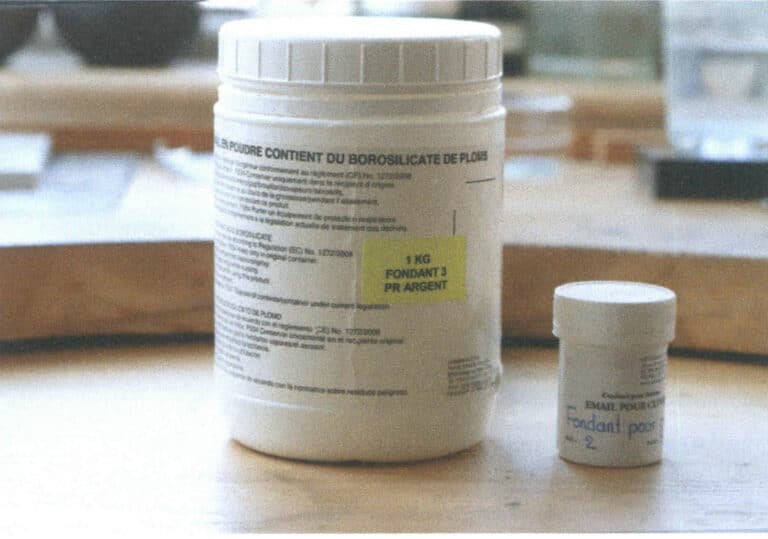

Nejnižší vrstva glazury, která je v přímém kontaktu s kovem, se nazývá základní základní glazura. Základní základní glazura je bezbarvá transparentní glazura a různé kovy vyžadují různé základní základní glazury. Například u francouzských glazur se glazura používaná jako základní základní glazura nazývá "Fondant". Základní základní glazura č. 1 (FONDANT 1) se používá na zlaté podklady, základní základní glazura č. 2 (FONDANT 2) se používá na měděné podklady a základní základní glazura č. 3 (FONDANT 3) se používá na stříbrné podklady. Na obrázku 4-27 je zobrazena základní stříbrná glazura č. 3 francouzské výroby; vidíme, že základní glazura č. 3 je bílý prášek, který se po vypálení stává bezbarvým a průhledným.

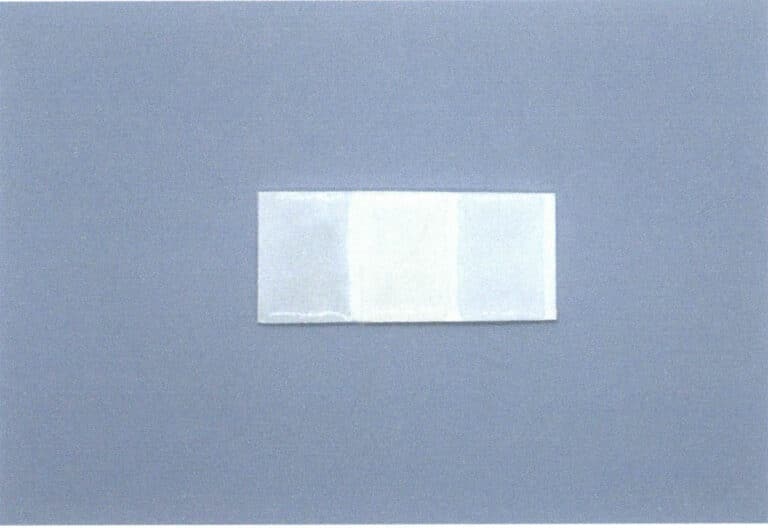

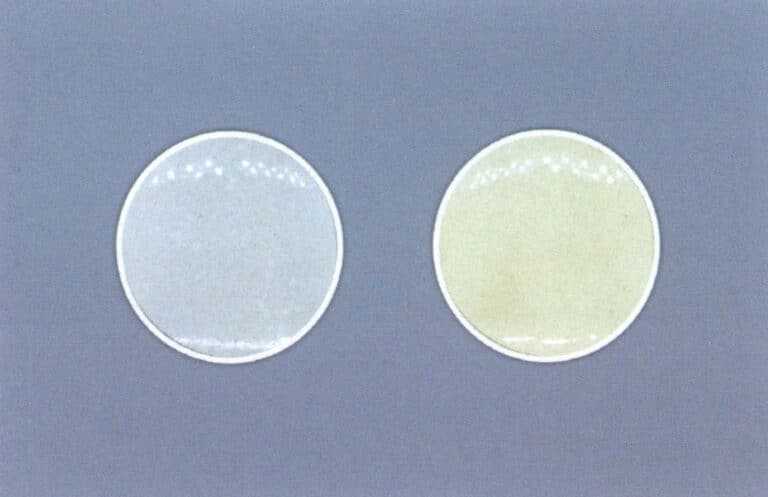

Ačkoli se nazývá bezbarvou průhlednou glazurou, ve skutečnosti má určitou barevnou tendenci a není zcela bezbarvá jako voda nebo vzduch. Různé značky základních základních glazur mají mírně odlišné barevné tendence. Soudě podle vypálené barvy stříbrných základních glazur je francouzská základní glazura č. 3 poměrně průhledná, ale má mírně šedomodrý odstín; domácí stříbrná základní glazura cloisonné "silver-white transparent" je mírně nažloutlá; japonská glazura cloisonné "silver-white transparent" má nejblíže k bezbarvé průhlednosti. Obrázek 4-28 ukazuje tři čistě stříbrné talíře vypálené s transparentními základními glazurami: zleva doprava jsou to francouzská základní základní glazura č. 3, domácí cloisonné glazura "silver-white transparent" a japonská cloisonné glazura "silver-white transparent"; je vidět, že japonská "silver-white transparent" je nejtransparentnější.

Obrázek 4-27 Francouzská základní glazura FONDANT č. 3

Obrázek 4-28 Srovnání efektů stříbrné základní glazury různých značek

Teploty tání a výpalu transparentních základních glazur jsou nejvyšší ze všech glazur a jsou nejodolnější vůči výpalu. Obvykle se vypalují při teplotě v peci 850 °C. Při nedostatečné teplotě výpalu dochází k ovlivnění barevných výsledků. Například francouzská základní základní glazura č. 3 často žloutne, pokud je vypálena při teplotě nižší než 840 °C. Obrázek 4-29 ukazuje srovnání francouzské základní základní glazury č. 3 vypálené při 850 °C a při 830 °C; jak je vidět, pravý zkušební kus byl vypálen při nedostatečné teplotě, a proto se jeví nažloutlý.

Hlavní složení základní základní glazury je velmi podobné boraxu, takže působí proti oxidaci kovů. Po vypálení vrstvy základní glazury se barvy nanesené nad touto glazurou stanou živějšími. Zejména při smaltování na měděném podkladu je nezbytné nejprve vypálit vrstvu transparentní základní glazury, jinak budou všechny barvy vypadat zčernalé a matné. Na zkušebních kouscích uvedených na obrázku 4-30 je vidět rozdíl mezi vypálením transparentní základní glazury a jejím nevypálením. Stejné tři barvy glazury (shora dolů jsou Cloisonné glazura růžová, francouzská neprůhledná žlutá č. 76, francouzská transparentní modrozelená č. 46), přičemž levá polovina každého zkušebního kusu má pod sebou vypálenou transparentní základní glazuru a pravá polovina nemá pod sebou vypálenou transparentní základní glazuru. Je jasně patrné, že barva pravé strany je tmavší; tento konečný barevný rozdíl je způsoben právě tím, že měděný podklad na pravé straně zoxidoval a zčernal, protože na něm nebyla vypálena základní glazura.

Obrázek 4-29 Srovnání účinků francouzské základní glazury č. 3 vypalované při různých teplotách

Obrázek 4-30 Srovnání barevných efektů se základní glazurou a bez ní

2.2 Tvorba předního vzoru

Po vypálení zadní glazury a základní glazury můžete začít vytvářet přední vzor.

Jak již název napovídá, proces smaltování naplocho vyžaduje velmi rovnoměrné položení smaltu, protože následně nedochází k leštění; na konečném vzhledu předmětu závisí, zda je smaltová glazura položena přímo naplocho. Při výrobě plochých smaltovaných děl je nejdůležitějším krokem vypálení předního vzoru.

Nejprve je třeba zvolit design vhodný pro tuto techniku. Jak již bylo zmíněno, proces plochého smaltování je vhodný pro vypalování velkých ploch barevných bloků nebo relativně jednoduchých vzorů; nehodí se pro výrobu složitých, hustých vzorů nebo motivů - například jemných, zřetelných křivek nebo rovných linií, případně zvlněných a propletených vzorů. Pokud má však výrobce přesnou techniku a dostatek trpělivosti, lze dosáhnout poměrně detailních obrazů; obrázky 4-31 a 4-32 jsou dva dobré příklady. U kusu na obrázku 4-31 se používá plošné smaltování k dosažení jasně definovaných, hustě rozmístěných malých barevných bloků; u kusu na obrázku 4-32 se používá plošné smaltování k vytvoření rovných, jasných linií a dobře provedeného barevného gradientu. Při vytváření děl procesem plochého smaltování je dosažení hustě rozmístěných malých barevných bloků, lineárních vzorů a barevných přechodů poněkud obtížné - hlavní problémy spočívají v nanášení smaltové glazury: jak docílit toho, aby se dvě sousední barvy těsně a rovnoměrně spojily, a jak vytvořit jasnou a čistou hranici mezi sousedními barvami. Tyto požadavky kladou vysoké nároky na techniku obsluhy a znalost vlastností smaltové glazury.

Obrázek 4-31 Plochý smaltovaný kus "Květ snů"

Obrázek 4-32 Plochý smaltovaný kus "Wofeng Wuwangcao"

Po dokončení návrhu může být zahájena výroba. Konkrétní kroky pro vypálení designu přední strany jsou následující.

KROK 01

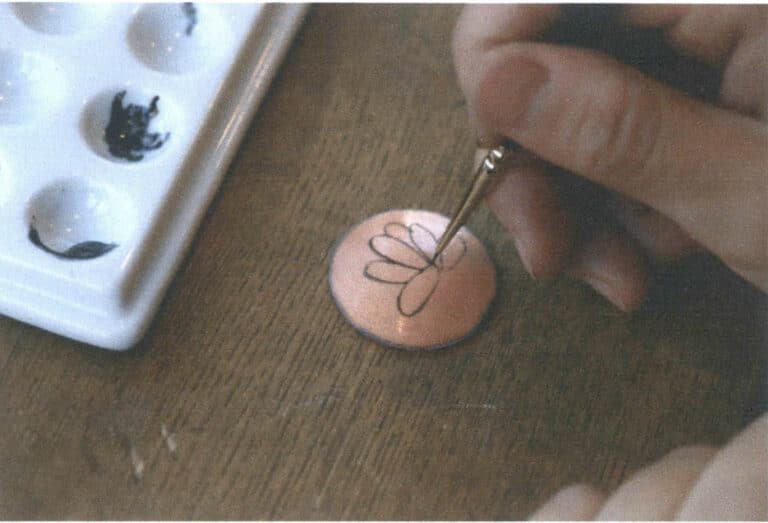

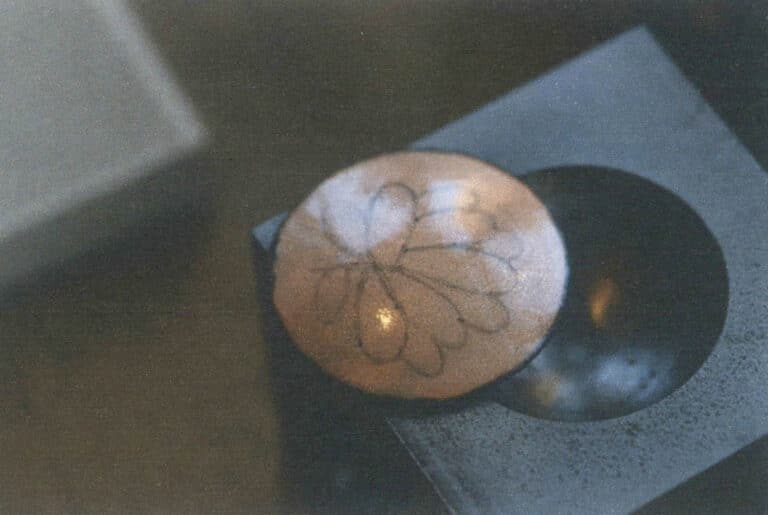

Po vypálení zadní glazury a základní glazury nakreslete pomocí malířského smaltu (emailu) na vypálenou základní glazuru na přední straně díla čáry, jak je znázorněno na obr. 4-33. Účelem tohoto kroku je namalovat vzor na průhlednou základní glazuru; v dalším kroku budou tyto namalované čáry sloužit jako referenční vodítka pro vyplňování glazur různých barev. Horní vrstvy glazury nakonec tyto linie zcela zakryjí, takže linie namalované v tomto kroku nebudou na hotovém povrchu viditelné. Při malování udržujte čáry co nejtenčí a nejjemnější, abyste zabránili vzniku nerovností v překrývajících se glazurách. Po namalování linií nastavte teplotu v peci na 770 °C a vypalte; po vypálení se designové linie zafixují na základní glazuře. Po vypálení zkontrolujte: linie by měly vypadat jako integrované s glazurou, jak je znázorněno na obr. 4-34. Pokud linie vypadají, jako by plavaly na povrchu glazury, znamená to, že se malířská glazura zcela neroztavila a je třeba ji znovu vypálit.

Obrázek 4-33 Kreslení čar

Obrázek 4-34 Vypalování a tavení

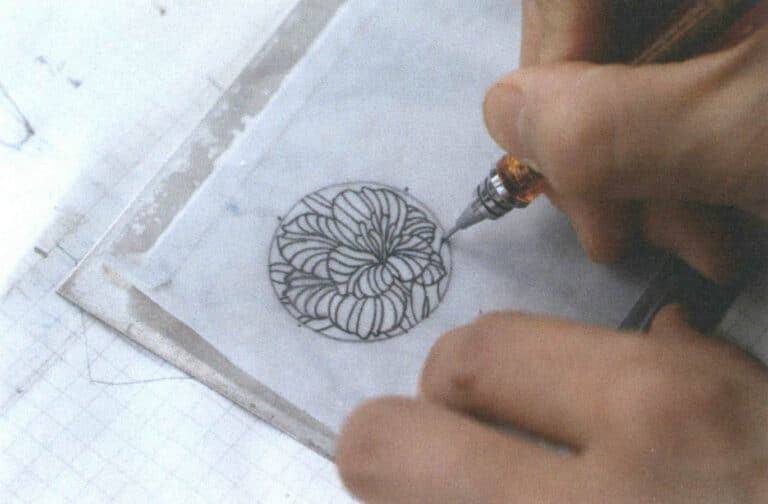

Existuje i jednodušší způsob, jak obkreslit obrysy vzoru: použijte běžnou kreslicí tužku k přenesení vzoru. Vyberte si kvalitní kreslicí tužku, například Staedtler nebo Faber-Castell, a použijte průsvitný obkreslovací papír, jak ukazuje obrázek 4-35. Všimněte si, že uhlíkové tužky by se neměly používat pro obkreslování na smaltovaných dílech.

Nejprve přeneste vzor na pauzovací papír; na zadní straně vzoru důkladně vystínujte tužkou 8B všechny oblasti, které mají na přední straně čáry, jak je znázorněno na obrázku 4-36.

Obrázek 4-35 8B tužka a obkreslovací papír

Obrázek 4-36 Stínování zadní strany obkreslovacího papíru tužkou 8B přes oblasti, které mají na přední straně čáry.

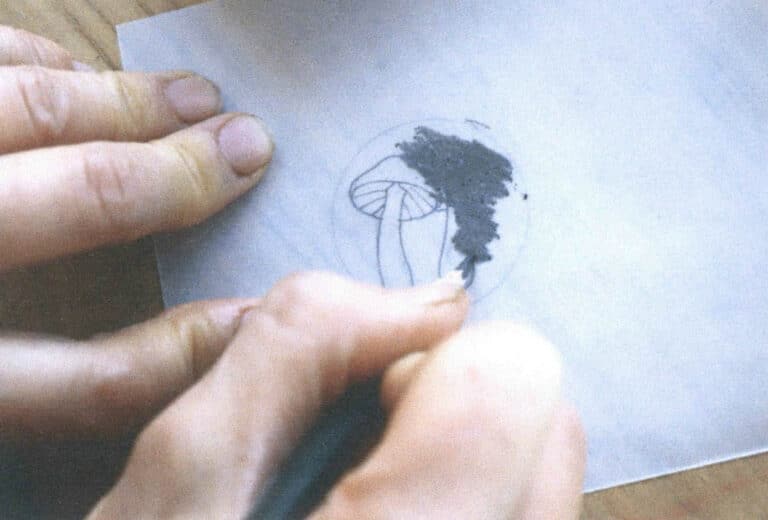

Poté položte obkreslovací papír na kus, jehož zadní strana a základní glazura byly vypáleny, a dbejte na to, abyste zarovnali vzor na obkreslovacím papíru s polohou kusu pod ním, jak je znázorněno na obrázku 4-37.

Pomocí pera s poměrně tvrdým hrotem obtáhněte všechny čáry podél obrysů na přední straně obtiskového papíru, jak je znázorněno na obrázku 4-38; v tomto okamžiku se prach z tužky na zadní straně papíru přenese na díl. Pero použité k obkreslování může být kovové rýsovací pero z kovozpracujících nástrojů, technické pero nebo jemný kuličkový pera - zkrátka by mělo být tvrdé a špičaté, aby vytvářelo přesné čáry. Zde je použito kovové rýsovací pero.

Obrázek 4-37 Zarovnání obkreslovacího papíru s dílem pod ním

Obrázek 4-38 Přenos návrhu

Obrázek 4-39 ukazuje vzor úspěšně přenesený na povrch dílu. Teplota v peci byla pro výpal nastavena na 760 °C. Pracovní postup je stejný jako při použití malovaných smaltovaných glazur, proto jej zde nebudeme opakovat.

Prášek z tužky se může během výpalu spojit s glazurou, stát se referenční hranicí pro další krok glazování a neovlivňovat negativně glazuru. Obkreslené linie tužky se po vypálení zesvětlí, takže při obkreslování je třeba poměrně hluboce přitlačit, aby po vypálení zůstaly zřetelné obrysové linie. Obrázek 4-40 ukazuje povrch dílu po vypálení, kde je vidět, že tužkové linie jsou mnohem světlejší než před vypálením.

Obrázek 4-39 Obkreslené kontury vzoru na dílu

Obrázek 4-40 Čáry tužky jsou po vypálení světlejší.

KROK 02

Vyberte glazury podle vzoru, všechny vybrané glazury rozemelte a umyjte a umyté glazury vložte do malokapacitních nádob pro pozdější použití, jak je znázorněno na obrázku 4-41. Každá nádoba by měla být zřetelně označena číslem nebo názvem barvy glazury - to je velmi důležitý detail. Během každého sezení používáme více glazur najednou; bez označení čísla nebo názvu barvy na nádobách může snadno dojít k záměně glazur podobných barev. Jakmile dojde k záměně, výrobce nemůže kontrolovat barvy glazur a nemůže zajistit, aby se dílo vypálilo v zamýšlených barvách. Kromě toho lze všechny zbytky smaltových glazur skladovat a znovu použít; pokud není označeno číslo nebo název barvy, bude při opakovaném použití obtížné určit, která glazura se v které nádobě nachází.

KROK 03

Podle vzorových linií vypálených v KROKU 01 vyplňte různobarevné glazury, jak to vyžaduje vzor. Umístěte všechny barvy postupně najednou a dbejte na to, aby byly rovnoměrné a rovné; zejména na hranici mezi dvěma sousedními barvami by neměly vznikat prohlubně. Celková tloušťka této vrstvy glazury by měla být mnohem větší než tloušťka zadní a základní glazury, jak je znázorněno na obr. 4-42. Kontrola vlhkosti při nanášení glazury je klíčová: pokud je vlhkosti příliš málo, je obtížné glazuru hladce rozetřít, zatímco příliš velká vlhkost ztěžuje kontrolu hranic glazury. Správnou rovnováhu lze přesně zvládnout pouze neustálým cvičením a tréninkem.

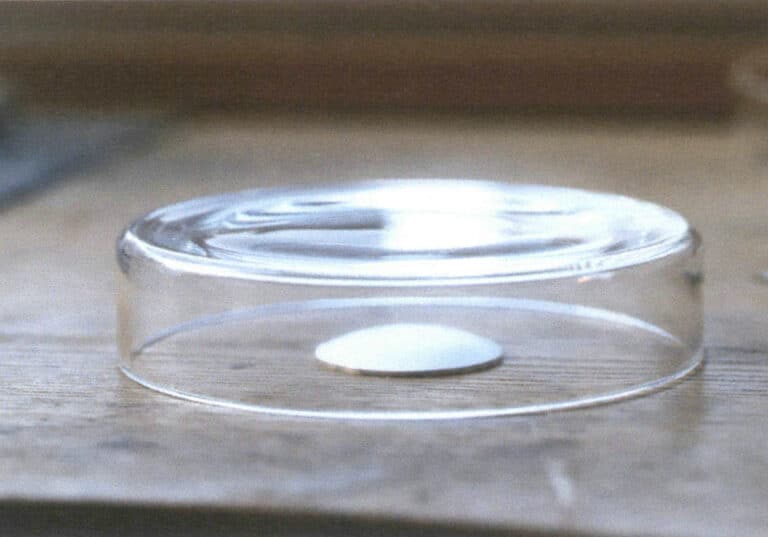

KROK 04

Umístěte glazovaný kus do čistého prostředí, aby se vlhkost z glazury vysušila na vzduchu, jak je znázorněno na obr. 4-43. Důkladné vysušení vlhkosti z glazury má zabránit praskání mokré glazury v peci. Během sušení dbejte na to, aby se na povrch kusu nedostal prach nebo nečistoty; kus můžete zakrýt skleněnou kopulí.

KROK 05

Hořte při nastavené teplotě 810 °C, jak je znázorněno na obrázku 4-44. Při vypalování v peci dávejte pozor na to, abyste po dosažení teploty 810 °C kus neprodleně vyndali, protože většina smaltových glazur používaných v technice plochého smaltu je neprůhledná; neprůhledné smaltové glazury mají nižší teplotu tání a vypalování a nejsou při vysokém žáru trvanlivé. Pokud je teplota v peci příliš vysoká, průhledná základní glazura pod ní může vytéct na povrch, zejména pokud je horní vrstva glazury tenká, proto nezapomeňte kus z pece včas vyjmout.

KROK 06

Obrázek 4-45 ukazuje hotový vypálený kus.

Bezpečnostní opatření

(1) Před vložením do pece k výpalu se glazované kusy musí nechat zcela vyschnout, dokud se neodpaří veškerá vlhkost glazury. Jinak zbytková vlhkost v glazuře dosáhne v okamžiku vstupu do pece bodu varu a způsobí rozstříknutí glazurního prášku. Sousední glazury se během výpalu často mísí, pokud jejich vlhkost ještě zcela nevyschla. Toto míchání sousedních glazur ve formě rozstřiku je obzvláště časté při výrobě plochých smaltovaných kusů položených na plocho, protože většina glazur používaných v tomto procesu je neprůhledná, takže i malé množství barevného znečištění je velmi nápadné. Zkušební kus zobrazený na obrázku 4-46 byl po glazování vložen do pece bez sušení a je na něm vidět silné praskání glazury. Zkušební kus zobrazený na obrázku 4-47 byl vypálen před úplným zaschnutím glazury a lze pozorovat rozstřikování mezi černou a bílou glazurou.

Obrázek 4-46 Glazura v peci explodovala, protože nestačila vyschnout.

Obrázek 4-47 Stříkající glazura způsobená tím, že není zcela suchá

(2) Vzhledem k tomu, že se ploché smaltované kusy po vypálení neleští, musí být glazura nanesena velmi rovnoměrně, aby byl výsledek po vypálení dobrý. Výrobce může zručnou technikou glazuru vyhladit během fáze nanášení nebo po úplném položení glazury použít nástroj k jejímu vyrovnání. Na obrázku 4-49 je znázorněn postup vyrovnávání povrchu glazury plochým nožem na řezání vosku. Před vyrovnáním pohlťte vlhkost z glazury papírovou utěrkou a poté plochou stranou řezbářského nože silou tlačte glazuru od silných míst směrem k tenkým, dokud nebude tloušťka glazury v celém díle zcela rovnoměrná.

(3) Na spojích mezi různobarevnými glazurami musí být tloušťka stejná a přechod plynulý. Zvláštní pozornost věnujte tomu, aby se hranice mezi sousedními barvami nepropadala; jinak se během výpalu při vysoké teplotě glazura z tenkých oblastí stáhne směrem k silným oblastem, čímž se tenké oblasti ještě více ztenčí a někdy se odhalí barva základní glazury. Kromě toho musí být barevná vrstva glazury mnohem silnější než základní glazura, jinak hrozí i obnažení základní vrstvy.

Obrázek 4-50 ukazuje normální stav glazury na spoji, kde lze pozorovat tloušťku barevné vrstvy glazury a stav na hranici mezi dvěma barvami. Tloušťka na rozhraní dvou sousedních barev musí být stejná, aby byl po vypálení zajištěn rovný povrch. Obrázek 4-51 ukazuje stav, kdy je glazura na rozhraní barev příliš tenká a podklad je obnažený; obrázek 4-52 ukazuje, že vrstva barevné glazury je příliš tenká, což vede k tomu, že podkladová glazura je po výpalu obnažená.

Obrázek 4-50 Normální stav glazury na křižovatce

Obrázek 4-51 Glazura v místě spoje je příliš tenká, což způsobuje odhalení těla.

Obrázek 4-52 Příliš tenká barevná vrstva glazury, která způsobuje obnažení těla

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

Sekce II Výroba smaltu Cloisonné

Z hlediska řemeslných operací je cloisonné smalt jednou z nejsložitějších technik smaltu představených v této knize. Na rozdíl od plochého smaltu, který byl představen v předchozí kapitole, nelze u většiny cloisonné prací dosáhnout požadovaného efektu jediným vyplněním a vypálením; vyžadují několikanásobné nanášení smaltu a opakované vypalování, jakož i leštění a opětovné vypalování. Vzhledem k charakteristice této techniky - kombinace výplňového materiálu a drátků výrazně zvyšuje přilnavost smaltu ke kovu - umožňuje tato metoda vypalování poměrně silných vrstev smaltu na kov. Pro dosažení lepších barevných výsledků a omezení bublinek ve vrstvách smaltu se výrobci často rozhodují pro opakované nanášení smaltu a vypalování. Ve srovnání s jinými technikami smaltu je cloisonné náročnější na materiál a čas. Přesto je tato technika při zručnosti obsluhy velmi dobře kontrolovatelná a vhodná k vytváření komplexních a bohatých efektů. Hotová díla z cloisonné jsou jemná, nádherná a vysoce dekorativní; umělci smaltéři si je dlouho oblíbili a patří k nejběžnějším smaltovaným předmětům.

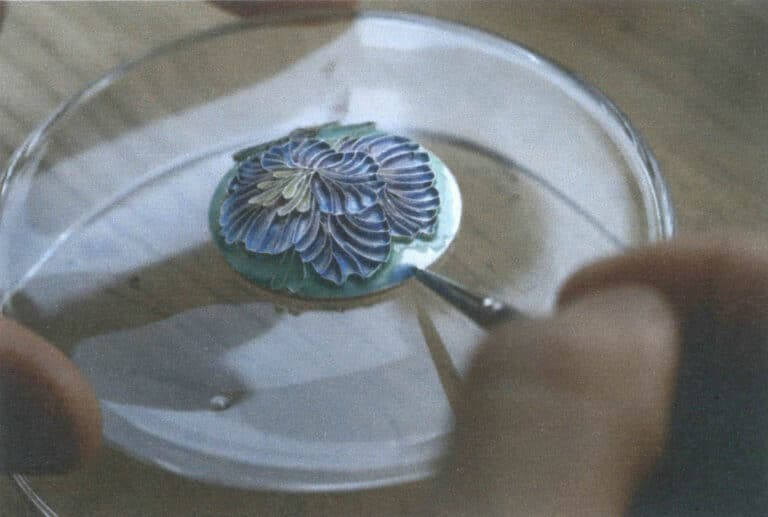

Obrázek 5-1 ukazuje situaci nanášení druhé vrstvy smaltové glazury při výrobě filigránového smaltovaného kusu. Výrobní proces cloisonné smaltu zahrnuje přípravu kovových materiálů, výrobu drátků, brusných materiálů, plniv, výpal a leštění; v této kapitole budou postupně představeny konkrétní pracovní postupy jednotlivých postupů.

1. Příprava kovových materiálů

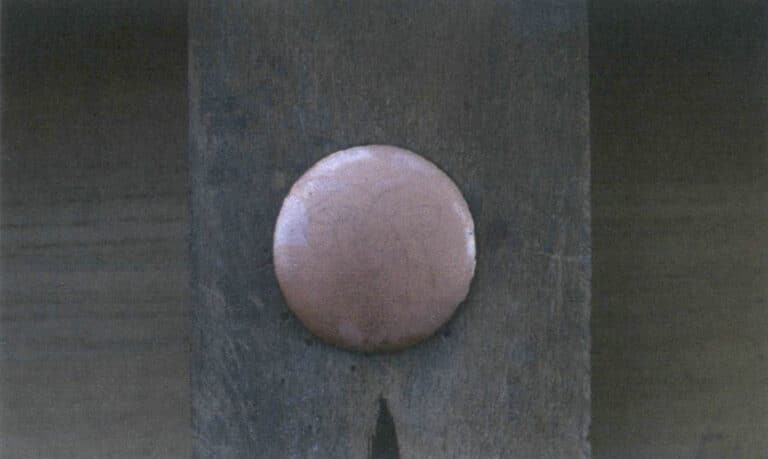

1.1 Čištění a ošetření kovové základní desky otryskáním

V části I bylo vysvětleno, že aby se zabránilo deformaci kovu a zajistilo se pevnější spojení mezi kovem a smaltovanou glazurou, musí být kovový základ před vypálením očištěn a vyklenut. Stejná předběžná úprava spočívající v čištění a kopulování kovového podkladu je nutná i při výrobě cloisonné smaltu.

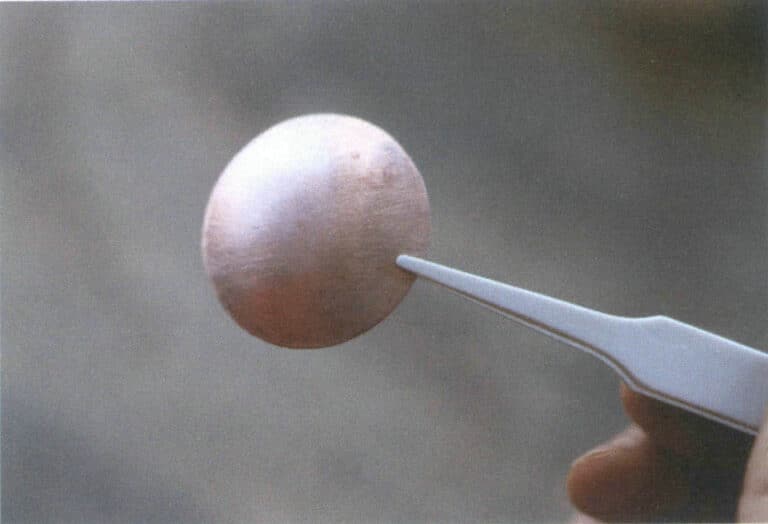

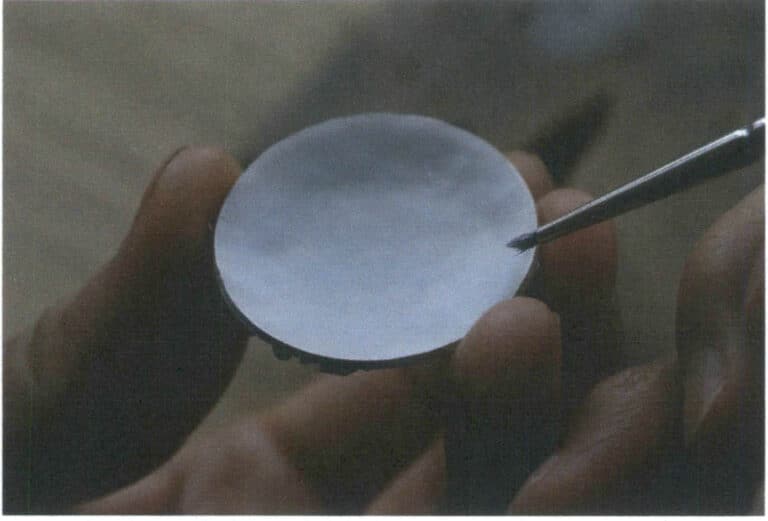

Konkrétní postup je stejný, jako byl popsán výše: najděte vhodně velkou konkávní formu a vtlačte do ní kovový základ, aby se vytvořil rovnoměrně mírně vypouklý tvar, čímž se zvýší pevnost kovového základu a sníží deformace během výpalu. V příkladu v této kapitole je použit stříbrný základ.

Ponořte připravený mírně klenutý stříbrný základ do zředěného roztoku kyseliny sírové (nebo zředěné kyseliny dusičné) o koncentraci 30%~50% na 10~15 minut, dokud není povrch kovu zcela čistý. Stříbrný základ zobrazený na obrázku 5-2 má sněhově bílý matný vzhled, což je známkou toho, že povrch stříbra je velmi čistý.

Vyjměte stříbrnou destičku z kyseliny, opakovaně ji opláchněte pod tekoucí vodou a vyčištěný kovový podklad nechte uschnout na vzduchu nebo jej osušte papírovými utěrkami pro pozdější použití. Obrázek 5-3 ukazuje vyčištěný stříbrný základ připravený k použití, stříbrný drát pro cloisonné a průhledný broušený smalt po broušení a čištění.

Obrázek 5-2 Stříbrný základ se po moření jeví jako matný

Obrázek 5-3 Očištěný stříbrný základ, stříbrné dráty a průhledná základní glazura

Poznámky

(1) Aby se zabránilo tomu, že oleje a pot z prstů zůstanou na povrchu kovu a ovlivní vazbu mezi lazurou a kovem, nesmí se kovových podkladů ošetřených kyselinou dotýkat rukou. Při manipulaci podepřete okraj kovového podkladu prsty, jak je znázorněno na obrázku 5-4. Tuto polohu používejte při zvedání díla až do dokončení konečného výpalu; během výroby se vyhněte přímému kontaktu prstů s povrchem díla. Smaltování vyžaduje velmi vysokou úroveň čistoty během celé operace - materiály, nástroje a dokonce i okolní prostředí musí být velmi čisté. Jakákoli špetka oleje nebo prachu v kterékoli fázi může mít viditelně znatelný vliv na konečný vzhled díla.

(2) Pokud se kovová základní deska omytá čistou vodou vysuší vyvětráním, lze ji zakrýt skleněným krytem, jak je znázorněno na obrázku 5-5, aby se zabránilo padání prachu ze vzduchu na kovový povrch.

Obrázek 5-4 Způsob manipulace s očištěnou kovovou základní deskou

Obrázek 5-5 Prachotěsný skleněný kryt

1.2 Příprava kovových drátků při smaltování cloisonné

Kovové drátky fungují v dílech cloisonné podobně jako linie v malbě. Tenké kovové drátky přesně a zřetelně rozdělují různé oblasti mezi smalty a mohou podle záměru umělce vyjadřovat jemné, silné, klidné nebo živé linie, což vytváří vysoce dekorativní efekt. Právě přítomnost "drátů" jasně odlišuje techniku cloisonné od ostatních technik smaltování. Dalo by se říci, že "drát" je nejdůležitějším znakem cloisonné.

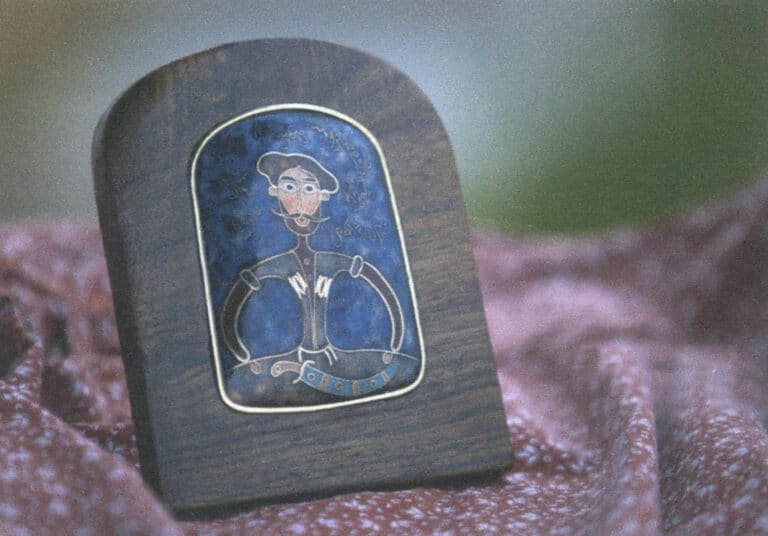

Při tvorbě cloisonné je nejprve nutné rozhodnout, jaký materiál použijeme na kovovou základní desku a jaký materiál použijeme na kovové drátky. Na měděný, stříbrný nebo zlatý základ lze použít měděné, stříbrné nebo zlaté dráty; teoreticky je lze libovolně míchat. Například vypalování zlatých nebo stříbrných drátů na měděný základ je běžné a ve skutečnosti je možné vypalovat i měděné dráty na zlatý základ, i když to téměř nikdo nedělá. Protože po dokončení práce je na povrchu vidět pouze smalt a dráty - kovová základní deska není vidět - mnoho smaltérů volí pokládání stříbrných nebo zlatých drátů na měděný základ nebo zlatých drátů na stříbrný základ, aby dosáhli optimálního vzhledu a zároveň ušetřili náklady. Navíc při použití stříbrných nebo zlatých drátků se během výpalu netvoří černá vrstva oxidu, takže lze vynechat proces moření po každém výpalu, čímž se zkrátí doba výroby a sníží náklady na pracovní sílu. Obrázek 5-6 ukazuje smaltovaný přívěsek cloisonné od amerického smaltéra Dona Viehmana; tento kus byl vyroben položením zlatého drátu na stříbrný základ a jeho vypálením. Konkrétní volba materiálu podkladu a drátu zcela závisí na záměru tvůrce; pro různé potřeby lze zvolit různé materiály.

Za druhé je třeba poznamenat, že při výrobě cloisonné smaltu je nejlepší používat kovové dráty vysoké čistoty, například dráty z ryzího zlata, ryzího stříbra nebo ryzí mědi. Kovové dráty vysoké čistoty mají pružnost, kterou technika cloisonné vyžaduje; lze je opakovaně ohýbat a upravovat, aniž by se zlomily.

Co se týče velikosti kovových drátků používaných při výrobě cloisonné smaltu, neexistuje žádné pevné pravidlo; záleží pouze na potřebách díla a preferencích tvůrce. Většina smaltů cloisonné se vyrábí z plochého drátu. Rozměry drátu zahrnují tloušťku a šířku, přičemž tloušťka se vztahuje na boční rozměr drátu - tedy na část, která je nakonec viditelná na povrchu. Při výrobě smaltovaných ciferníků hodinek cloisonné, protože samotný ciferník je velmi malý, se používá drát o tloušťce pouhých 0,04 milimetru. U uměleckých smaltů je relativně větší volnost: umělec může rozhodnout o tloušťce kovového drátu podle velikosti díla a osobního stylu. U děl stejné velikosti, pokud je požadován silný a mohutný styl, lze zvolit silnější drát; pokud je vzor složitý a jemný, lze zvolit tenčí drát. Na obrázcích 5-7 je zobrazen dekorativní smaltovaný obraz cloisonné gruzínského smaltéra Data Jamrishviliho; na obrázku je vidět, že umělec použil stříbrné dráty různé tloušťky, přičemž silnější drát použil pro vnější kontury a tenčí drát pro obličejové a detailní oblasti. Šířka kovového drátu se vztahuje k čelnímu rozměru plochého drátu a tento rozměr určuje tloušťku smaltové glazury, kterou lze nanést. Šířka drátu závisí na požadavcích umělce na barvu: pokud je požadována vysoká sytost barvy, což znamená více výpalů a vrstev, bude zapotřebí širší drát, který zvětší vzdálenost od základní desky k horní části drátu, a poskytne tak více prostoru pro držení smaltu; naopak lze zvolit užší drát. Obrázek 5-8 ukazuje tloušťku a šířku stříbrného drátu: tloušťka drátu určuje konečnou tloušťku linie viditelnou na povrchu, zatímco šířka drátu určuje vzdálenost od kovové základny k povrchu smaltované glazury, tj. jak silnou vrstvu smaltované glazury může pojmout.

Obrázek 5-7 Dekorativní malba smaltem Cloisonné

Obrázek 5-8 Tloušťka a šířka stříbrného drátu

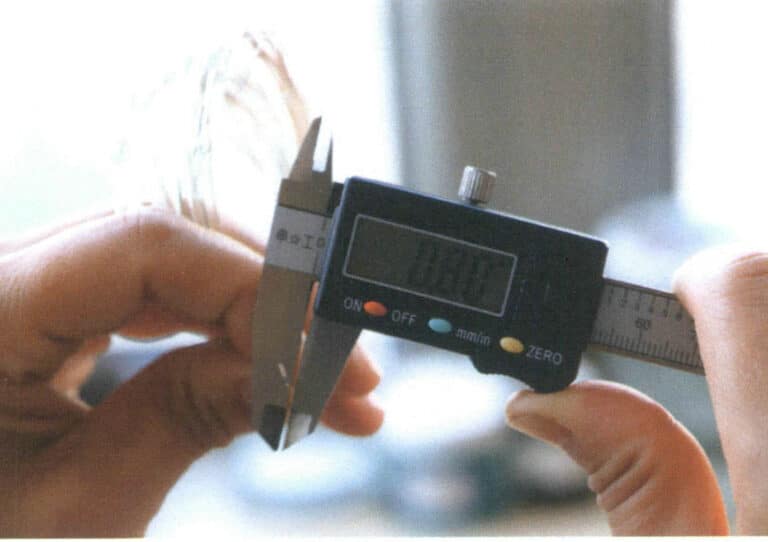

Kovový drát použitý pro příklady cloisonné v této knize je zploštělý drát z ryzího stříbra o tloušťce 0,1 mm a šířce 0,8 mm, jak ukazuje obrázek 5-9.

Kovový drát používaný na cloisonné si zpravidla musíte připravit sami; můžete si vyrobit dávku do zásoby. Nejprve pomocí drátotažné desky získáte kulatý drát vhodného průměru a poté jej ve válcovně slisujete do zploštělého drátu vhodné tloušťky.

Při zplošťování kulatého kovového drátu ve válcovací stolici nejprve nastavte mezeru mezi oběma válci na velikost, která upne drát. Jednou rukou otáčejte rukojetí, zatímco druhou rukou silou táhněte zbývající kulatý drát rovně. Dbejte na to, abyste rukojetí otáčeli pomalu a rovnoměrně, jinak by se drát mohl při rovnání ohnout nebo deformovat. Obrázek 5-10 ukazuje situaci při zplošťování kulatého drátu válcovací frézou; všimněte si, že levá ruka musí stříbrný drát táhnout silou rovně.

Obrázek 5-9 Stříbrný drát použitý v této knize má tloušťku 0,1 mm a šířku 0,8 mm.

Obrázek 5-10 Příprava stříbrného drátu pomocí válcovací stolice

Poznámky

(1) Průměr kulatého drátu před zploštěním by měl být o něco menší než požadovaná šířka plochého drátu, protože čistý stříbrný drát je velmi měkký a během zplošťování se prodlužuje; neměl by však být o mnoho menší než požadovaná šířka. Během lisování ve válcovně se kovový drát prodlužuje hlavně podélně a méně se rozšiřuje do stran. Obecně lze říci, že pokud je zapotřebí plochý drát o šířce 0,8 mm, lze zploštit kulatý drát o průměru 0,7 mm. Obrázek 5-11 ukazuje srovnání kulatého drátu a zploštělého plochého drátu; je vidět, že šířka zploštělého drátu je jen o málo větší než průměr kulatého drátu.

(2) Vzhledem k příliš vysoké rychlosti elektrických válcovacích tratí umožňuje použití ruční válcovací tratě lepší kontrolu, čímž se zabrání deformaci stříbrného drátu během procesu zplošťování. Jak ukazuje obrázek 5-12, drát na obrázku se zdeformoval, protože rychlost nebyla řádně kontrolována a drát nebyl během zplošťování udržován napnutý; tento úsek drátu lze pouze vyřadit.

Obrázek 5-11 Srovnání kulatého drátu v milimetrech a zploštělého páskového drátu

Obrázek 5-12 Drát deformovaný při lisování

2. Výroba kloisonového smaltu

2.1 Kroucení drátů

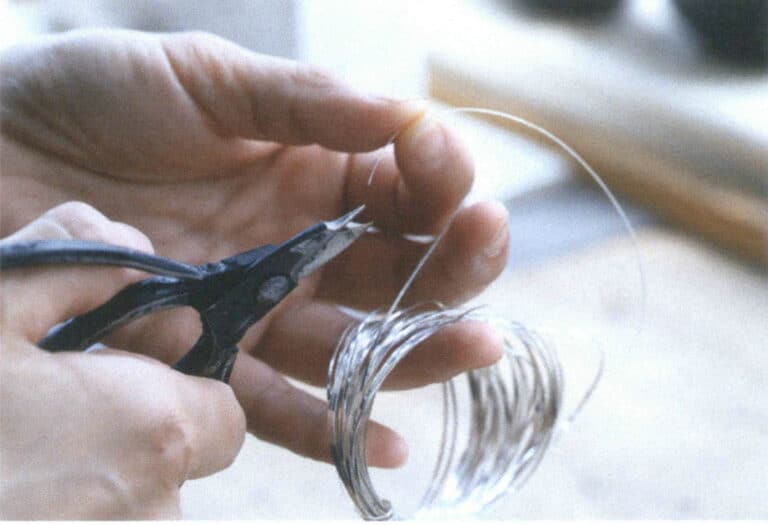

K tvarování drátu lze použít pinzetu, kleště s kulatým nosem nebo jakýkoli jiný nástroj schopný ohýbat kovový drát; kromě toho jsou zapotřebí nůžky nebo štípací kleště schopné stříhat kovový drát.

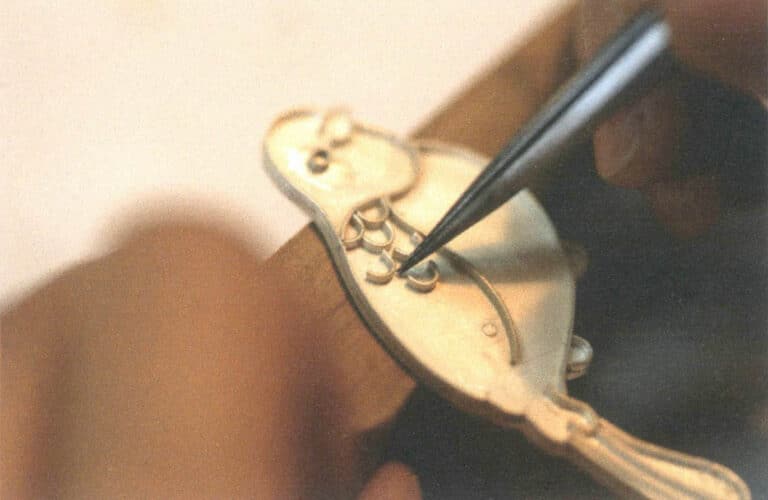

V Číně se při kroucení drátu ve filigránském a cloisonné průmyslu používají speciálně vyrobené pinzety na tvarování drátu. Tyto pinzety mají silná ramena a ostré hroty, kterými lze jednak snadno ohýbat a deformovat kovový drát podle potřeby, jednak provádět velmi přesné a detailní operace. Černý nástroj vlevo na obrázku 5-14 je tradiční pinzeta na kroucení drátu používaná ve filigránském řemesle; je vyrobena z oceli a potažena vrstvou černé ochranné barvy. Pinzety zakoupené v obchodech s nářadím potřebují jemnější hroty pilované rašplí, dokud nesplňují požadavky uživatele; všimněte si, že strany hrotů by měly být pilovány hladce a zaobleně, aby bylo možné při kroucení drátu vytvořit hladké linie bez poškození měkkého drátu. Po vypilování se zakončí broušením brusným papírem o zrnitosti 280.

Při výrobě tradičních čínských filigránových prací se ke stříhání kovového drátu používají také speciální filigránové nůžky. Jejich charakteristickým rysem je, že rukojeť nůžek je velmi široká pro pevný úchop, zatímco řezná část ostří je velmi krátká, aby usnadnila jemné operace. Obrázek 5-15 ukazuje dvoje filigránské nůžky.

Obrázek 5-14 Pinzeta na stočení drátu (vlevo)

Obrázek 5-15 Nůžky na vlákna

Konkrétní kroky při kroucení drátu jsou následující (na příkladu čistě stříbrného drátu).

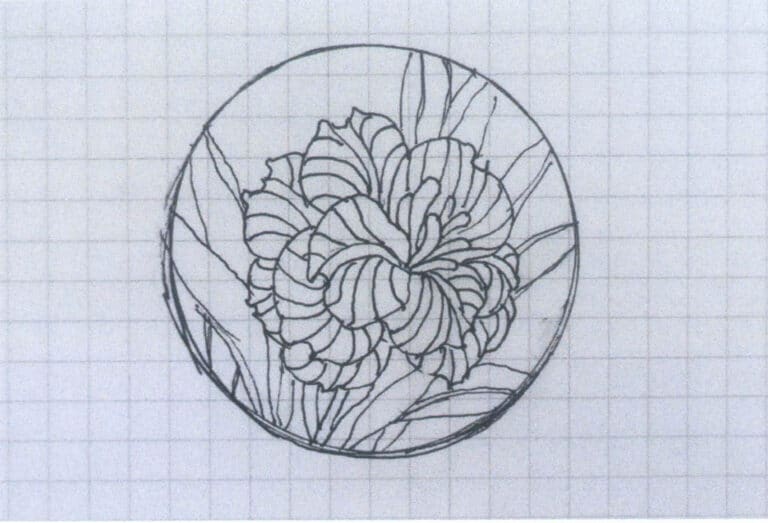

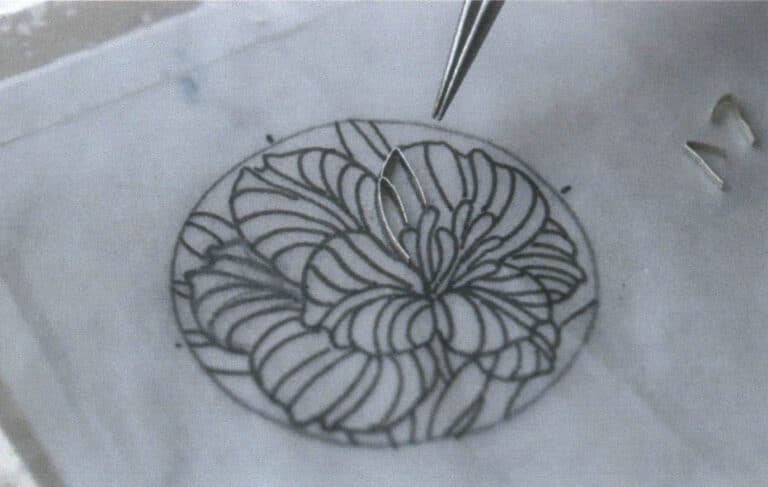

KROK 01

Připravte si čárový výkres návrhu v měřítku 1:1 na list bílého papíru. Uvedený čárový výkres se liší od výkresu návrhu, protože následná práce cloisonné se bude provádět výhradně podle čar na tomto čárovém výkresu. Pokud tedy chcete návrh realizovat co nejdokonaleji, musí být tento čárový výkres stoprocentně přesný a všechny čáry v něm musí být přesné jednotlivé linie bez jakékoliv nejistoty nebo nejednoznačnosti. Na obrázku 5-16 je znázorněn výkres návrhu a na obrázku 5-17 formální čárový výkres 1:1, který je obkreslován; porovnáním obou je patrný rozdíl mezi návrhem a formálním čárovým výkresem.

Obrázek 5-16 Výkres návrhu

Obrázek 5-17 Kreslení čar 1:1

KROK 02

Z připraveného stříbrného drátu odřízněte asi 15 cm dlouhý kousek, aby se s ním lépe manipulovalo, jak ukazuje obrázek 5-18. Protože kroucení drátu je přesná operace, která vyžaduje plné soustředění výrobce, držení celé cívky stříbrného drátu v ruce nejenže narušuje jemné pohyby ruky, ale může také neúmyslně poškodit zbývající drát během procesu, například jeho zmačkáním, zkroucením nebo zauzlováním. Aby bylo možné tvarovat hladké křivky, měl by být náhradní drát co nejrovnější a nejčistší, proto je lepší stříhat jen to, co potřebujete.

KROK 03

Rozdělte návrh na papíře na části a ohněte stříbrný drát do požadovaného tvaru podle jedné části návrhu. Odhadněte, jak dlouhý musí být drát pro tuto část křivky, ustřihněte jej a pomocí tvarovací pinzety drát zjemněte, dokud nebude zcela odpovídat návrhu, jak je znázorněno na obrázku 5-19. Všimněte si, že každý segment by neměl být příliš dlouhý, protože přílišná délka může způsobit, že se drát zdeformuje nebo nebude ležet rovně. Kromě toho musí linie při umisťování drátu tvořit zcela uzavřené plochy mezi sebou, aby při smaltování nedocházelo k vytékání smaltové glazury, jak je znázorněno na obrázku 5-20.

Obrázek 5-19 Kroucení drátu

Obrázek 5-20 Umístění drátu

Poznámky

(1) Pokud nejsou zvláštní požadavky, není třeba kovové dráty předem žíhat. Žíhaný kovový drát je příliš měkký a vyštípnuté čáry se zdají být slabé a neúčinné.

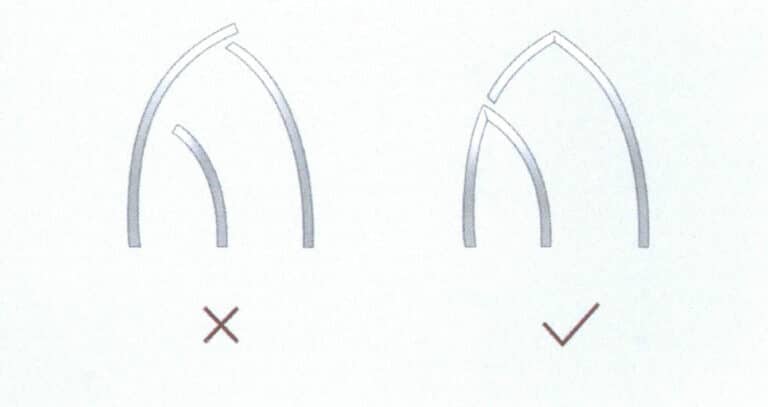

(2) Při stříhání kovového drátu se snažte, aby byl řez veden kolmo na drát; pouze tak bude spoj po spojení segmentovaných drátů těsný a bude dosaženo cíle oddělit různé oblasti smaltované glazury. Pokud spoje drátů nebudou těsné, smaltovaná glazura bude při tavení stékat do jiných oblastí, což způsobí mísení barev. Jak je vidět na obr. 5-21, pokud není stříbrný drát kolmo seříznutý, mohou sice oba konce drátů při nasazení na sebe zepředu vypadat dobře, avšak ve spodní části zůstane mezera. Jakmile se glazura roztaví, určitě prosákne zpod stříbrného drátu, což způsobí míchání barev mezi sousedními plochami.

(3) Pokud návrh obsahuje rovné čáry nebo krátké oblouky s malým zakřivením, pokuste se je spojit se sousedními čarami nebo zvětšit jejich zakřivení. Na obrázku 5-22 je znázorněno schéma: krátké dráty umístěné samostatně hrozí zborcením a každý z nich lze spojit se sousedními dráty a vytvořit tak úhlový drát. Protože rovné linie nebo krátké oblouky nemohou samy o sobě stát na povrchu vzpřímeně, i když jsou nuceny stát ve vlhké glazuře, během výpalu se zhroutí. Obrázek 5-23 ukazuje stříbrné drátky, které se během výpalu zhroutily do glazury.

Obrázek 5-22 Přiměřené kombinace mezi jednotlivými segmenty vedení

Obrázek 5-23 Stříbrné drátky ohnuté v glazuře během výpalu

(4) Nastříhané kovové dráty by měly být uspořádány na listu papíru vedle sebe v pořadí podle vzoru, jak je znázorněno na obrázku 5-24. Zejména u složitějších vzorů se někdy na papír nalepí oboustranná páska a nastříhané dráty se na ni opatrně postupně položí; tím se zabrání tomu, aby se všechny dráty smíchaly dohromady a byly nerozeznatelné.

2.2 Výplňový materiál a vypalování

Jakmile jsou všechny linie vzoru "zkroucené" na svém místě, můžete připravit výplňový materiál a přistoupit k vypalování.

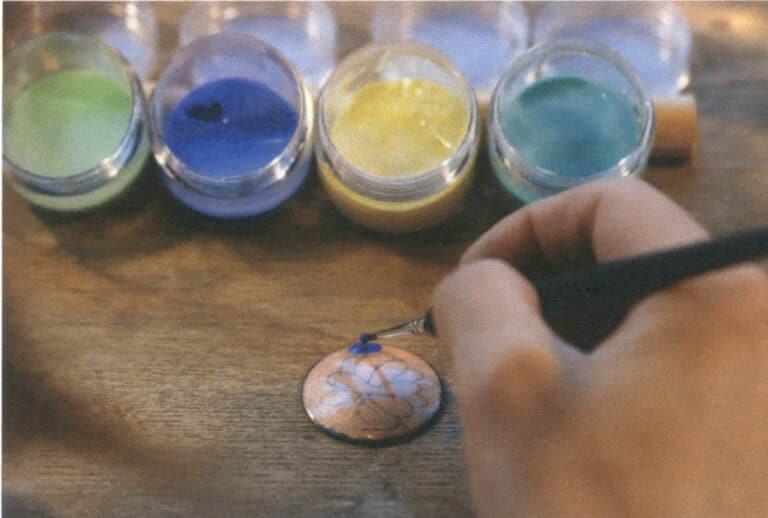

Vyberte glazury v požadovaných barvách a všechny glazury očistěte a obrousíte podle výše popsaných postupů. Očištěné a rozemleté glazury uložte do malých porcelánových misek nebo nádobek s malým objemem pro pozdější použití a nezapomeňte na nádobkách označit kódy různých barev glazur, jak je znázorněno na obrázku 5-25.

V předchozí kapitole, která se týkala techniky smaltování na plocho, se nejprve vypálila zadní glazura. Při vypalování cloisonné si můžete zvolit, že nejprve vypálíte přední stranu, tj. stranu se vzorem cloisonné. Protože kovové drátky, které tvoří vzor, pomáhají glazuře pevněji se spojit s kovovým podkladem, podobně jako výztuž ve stavebnictví, může to zabránit praskání nebo odlupování při vypalování glazury pouze na jedné straně. To platí zejména při smaltování na stříbrném podkladu, protože stříbro je relativně měkké, glazura vypálená na jedné straně je obzvláště náchylná k praskání nebo dokonce odpadávání, zatímco kovové drátky zapuštěné do glazury mohou zpevnit strukturu a výrazně zvýšit pevnost spojení mezi glazurou a kovovým podkladem.

Existují dva způsoby upevnění tvarovaných drátů na kovový povrch. V Číně je běžnější tradiční metoda používaná v řemeslné výrobě Jingtailan (čínsky Cloisonné): podle návrhu vzoru se kovové dráty přilepí na kovový povrch pomocí lepidla Bletilla, posypou se práškovým tavidlem pro pájení, provede se pájení, poté moření a nakonec se vyplní a vypálí. Obrázek 5-26 ukazuje situaci pájení drátů na tělo během výrobního procesu Jingtailan.

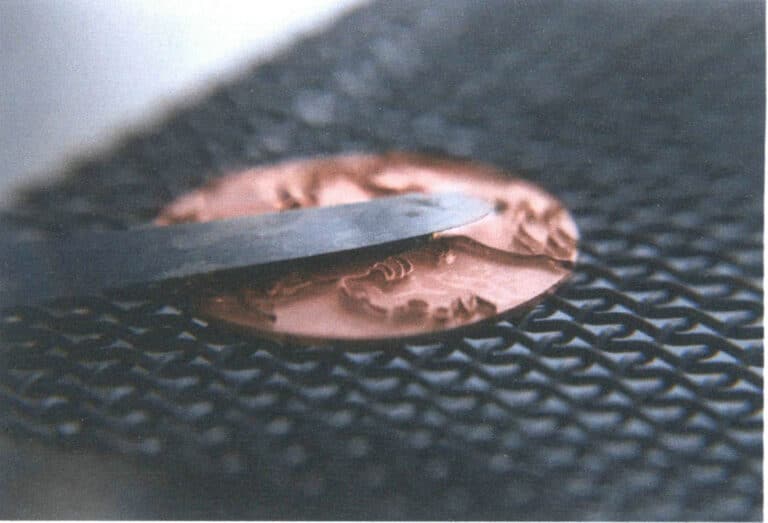

V příkladu cloisonné smaltu v tomto článku se k upevnění kovových drátků nepoužívá pájka ani lepidlo, ale kovové drátky se umisťují přímo do mokré glazury, což znamená, že výplň a umístění drátků se provádí současně.

Konkrétní kroky při plnění a vypalování cloisonné smaltu jsou následující.

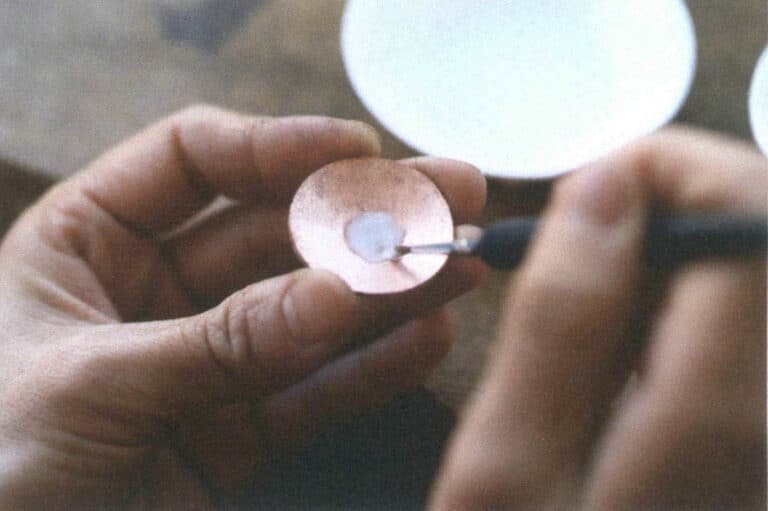

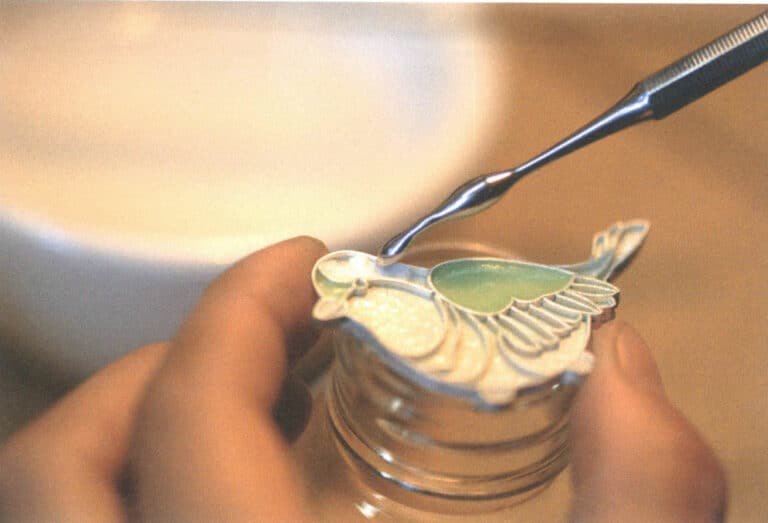

KROK 01

Podle výkresu umístěte dráty na jednu stranu přední strany kovové základní desky a na druhou stranu naneste smaltovanou glazuru. Pro první vrstvu glazury na přední straně můžete buď vyplnit různé barvy smaltované glazury přímo podle návrhu, nebo zvolit vyplnění transparentní smaltovanou glazurou, tj. základní základní glazurou. Pro různé kovové podklady je třeba použít různé základní základní glazury - například pro měď na mědi použijte transparentní základní glazuru, pro zlato na zlatě transparentní základní glazuru atd. Různé značky glazur mají tři typy základních transparentních základních glazur vhodných pro zlato, stříbro a měď. Na obrázku 5-28 jsou zobrazeny ve Francii vyráběné základní transparentní základní glazury č. 1 a č. 3 vhodné pro zlato, resp. stříbro. Aby zůstal dostatek místa pro následné vrstvy smaltové glazury, neměla by být tato vrstva nanášena příliš silně; musí pouze pokrýt základnu, aby se kovové drátky zafixovaly. Neměla by však být ani příliš tenká - pokud by byla základní glazura nanesena příliš tenká, mohly by nefixované stříbrné drátky po otočení díla při vypalování zadní glazury odpadnout. Obrázek 5-29 ukazuje situaci při plnění první vrstvy smaltové glazury. V tomto příkladu nebyla v první vrstvě použita transparentní základní glazura, ale jednotlivé barvy požadované vzorem byly vyplněny přímo, čímž se dosáhlo jasnějších barevných efektů. Všimněte si však, že při výpalu na stříbrnou základní desku, pokud bude v designu použita teplobarevná glazura, například červená, žlutá nebo purpurová, musí být místa, kde se první vrstva přímo dotýká kovu, vypálena transparentní základní glazurou, protože teplobarevná glazura může při výpalu za vysoké teploty reagovat se stříbrnou základní deskou a způsobit vážné barevné změny. V takových případech slouží transparentní základní glazura nejen k fixaci stříbrných drátků, ale také jako bariérová vrstva.

Obrázek 5-28 Transparentní základní glazura pro zlato a stříbro

Obrázek 5-29 Nanášení první vrstvy glazury

KROK 02

Po vysušení vlhkosti ji vložte do pece a vypalujte při teplotě 850 °C, dokud se glazura zcela nerozpustí. Pokud při vypalování první vrstvy glazury najdete některé stříbrné drátky a stříbrná základní deska není zcela přilnutá, můžete nepřilnuté stříbrné drátky po vyjmutí kusu z pece jemně stlačit paletovým nožem směrem dolů, aby zcela přilnuly k základní desce. Obrázek 5-30 ukazuje stříbrné drátky plně a bezpečně připevněné ke stříbrné základní desce po výpalu.

KROK 03

Na zadní stranu dílu naneste první vrstvu zadní glazury. Touto vrstvou může být i transparentní základní glazura. Tloušťka glazury by měla být podobná jako první vrstva na přední straně nebo o něco silnější, jak je znázorněno na obrázku 5-31. Po vysušení vlhkosti vypalte v peci při teplotě 850 °C.

KROK 04

Na přední stranu naneste druhou vrstvu glazury. Od tohoto průchodu se na plochy přední strany nanášejí různé barvy glazury podle vzoru; tloušťka glazury je stejná jako v prvním průchodu, jak je znázorněno na obr. 5-32.

Postup vypalování opakujte, střídavě jeden průchod na přední a jeden na zadní straně, dokud glazura na přední straně po vypálení mírně nepřesáhne výšku stříbrných drátků, jak je znázorněno na obr. 5-33. Vzhledem k tomu, že práce s cloisonné smaltem jsou závislé na procesu leštění, aby se dosáhlo hladkého povrchu, musí být glazura na přední straně vypálena mírně nad horním okrajem stříbrných drátků, aby se po vyleštění mohl vytvořit rovný povrch.

Aby bylo dosaženo sytých barevných efektů, musí být přední strana smaltu cloisonné často vypálena čtyřikrát až pětkrát nebo i vícekrát. Na rozdíl od přední strany potřebuje zadní glazura nanejvýš tři vrstvy výpalu, aby se vyrovnalo tahové napětí a snížila deformace; nemusí přesně odpovídat počtu vrstev na přední straně. Celková tloušťka zadní glazury může být také o něco tenčí než přední, ale rozdíl by neměl být příliš velký.

Poznámky

(1) Vzhledem k tomu, že kovová základní deska je tvarována do vypouklého, klenutého tvaru a kovové dráty jsou během procesu cloisonné tvarovány do vzoru na rovné ploše, může se stát, že při umísťování připravených kovových drátů na klenutou kovovou základní desku se dráty nepřizpůsobí základně. Tuto situaci je třeba vyřešit okamžitě, jinak dojde k barevnému krvácení mezi různými barvami smaltové glazury. Obrázek 5-34 ukazuje případ úniku barvy způsobený tím, že dna drátů nepřiléhají dostatečně těsně.

Pokud drát těsně nepřiléhá, můžete po vypálení první vrstvy základní glazury a vyjmutí z pece nepřiléhající kovový drát jemně přitlačit paletovým nožem směrem dolů přímo nad kus. V této době ještě glazura na povrchu neztuhla; působením malé síly směrem dolů se původně nepřilnavý kovový drát zcela přitiskne k základní desce. Na obrázku 5-35 je znázorněna situace, kdy se drát pomocí paletového nože přitlačí dolů, dokud nepřiléhá k základní desce. Dávejte pozor, abyste netlačili příliš silně, protože glazura ještě neztuhla a je v polotavém stavu; nadměrná síla může snadno způsobit, že se kovový drátek nakloní, posune nebo dokonce zhroutí.

Obrázek 5-34 Únik barvy způsobený tím, že dno drátu těsně nepřiléhá k sobě

Obrázek 5-35 Přitlačení drátu pomocí nože na paletu

(2) První vrstvu smaltované glazury na přední straně lze naplnit přibližně do poloviny výšky kovových drátků; po vypálení smaltovaná glazura poněkud klesne, pak se další vrstva smaltované glazury naplní do poloviny zbývající výšky kovových drátků... Tuto operaci opakujte, dokud nebude vypálená smaltovaná glazura o něco vyšší než kovové drátky. Typické práce cloisonné se na přední straně vypalují více než třikrát a zadní strana se musí vypálit také nejméně dvakrát. Pokud pokaždé zvýšíte tloušťku nanesené smaltové glazury, abyste snížili počet vypalování, zkrátí se sice doba výroby, ale vypálená barva bude působit matně, nebude dostatečně průsvitná a je větší pravděpodobnost vzniku bublin. Na zkušebním kusu zobrazeném na obr. 5-36 byl učiněn pokus o použití dvou vrstev smaltové glazury pro výpal a lze pozorovat, že barevné podání smaltové glazury je špatné.

Obrázek 5-36 Zkušební kus se smaltovanou glazurou vyplněnou pouze dvojím výpalem

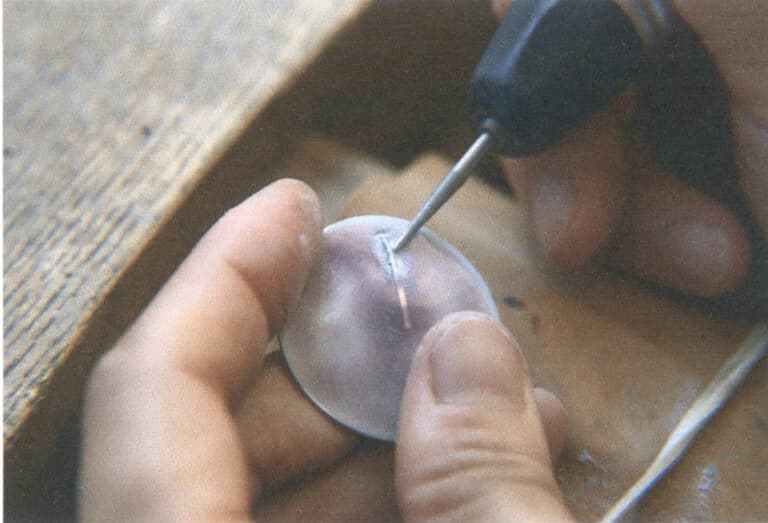

(3) Pokud se kovové drátky během vypalování zbortí, odstraňte pomocí závěsné brusky s ohebnou hřídelí a diamantového brusného frézovacího nástroje smaltovanou glazuru kolem zborcených drátků, vyjměte zborcené drátky, jak je znázorněno na obr. 5-37, a poté smaltovanou glazuru znovu vyleštěte a doplňte.

Obrázek 5-36 Zkušební kus se smaltovanou glazurou vyplněnou pouze dvojím výpalem

Obrázek 5-37 Odstraňování kovových drátků usazených v glazuře pomocí závěsné brusky s ohebnou hřídelí a diamantového brusného frézovacího kotouče

(4) Teplota výpalu pro každou vrstvu smaltované glazury závisí na typu smaltu a je třeba ji kdykoli upravit. Jak již bylo uvedeno, každá smaltovaná glazura má jinou teplotu tání, zejména teploty tání a vypalování transparentní a neprůhledné glazury se značně liší. Proto je třeba pro každý výpal určit teplotu smaltovací pece podle použité smaltovací glazury.

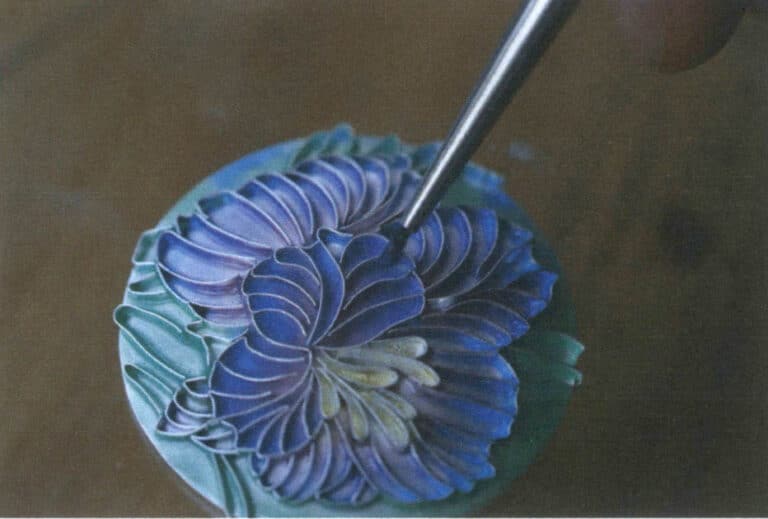

2.3 Gradientní efekty transparentních glazur

Vzhledem k tomu, že se cloisonné smalt vypaluje několikrát po vrstvách, lze v případě použití transparentních glazur využít průhlednosti glazury a procesu vypalování po vrstvách k vytvoření barevných gradientů.

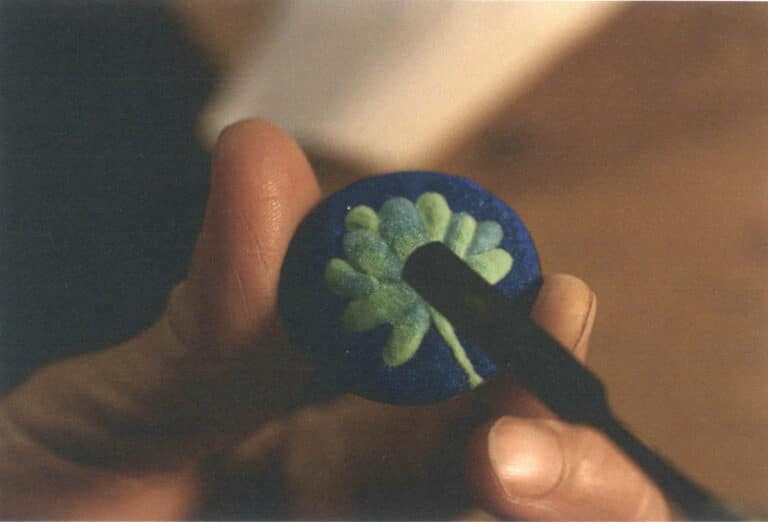

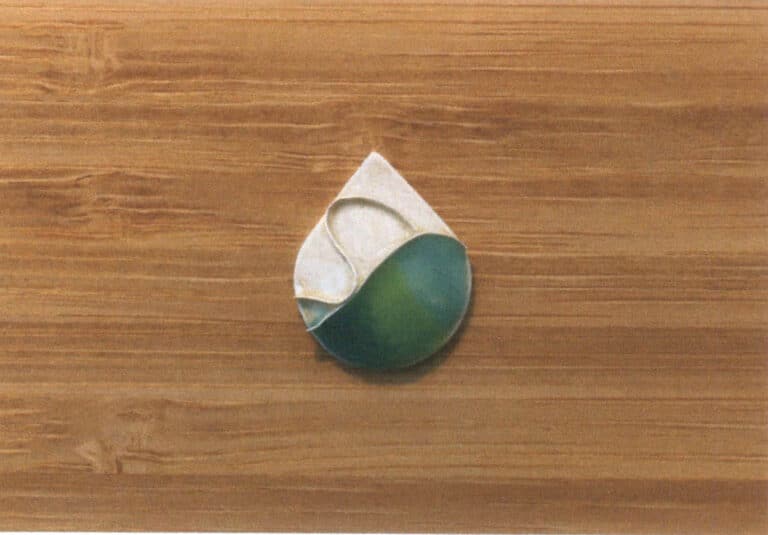

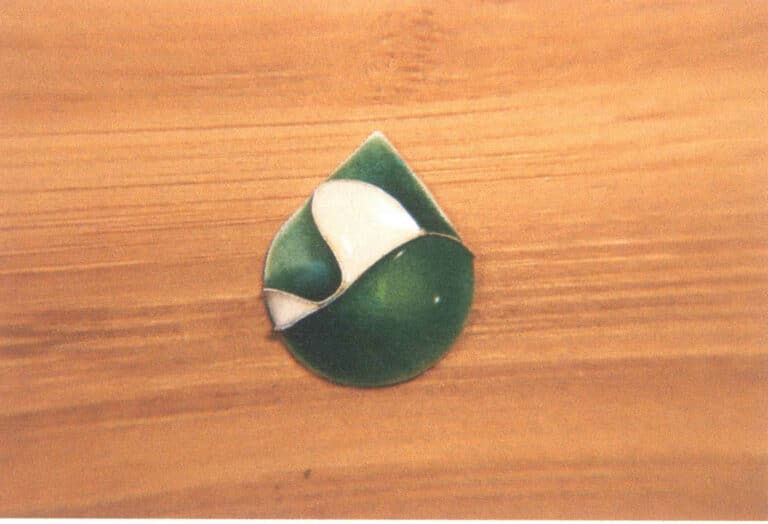

Na příkladu tvaru listu vyberte tři transparentní glazury s postupně se lišícími barevnými hodnotami, například světle zelenou, středně zelenou a tmavě zelenou (zde jsou vybrány francouzské glazury č. 256, 189 a 49), jak je znázorněno na obr. 5-38.

Konkrétní pracovní kroky jsou následující.

KROK 01

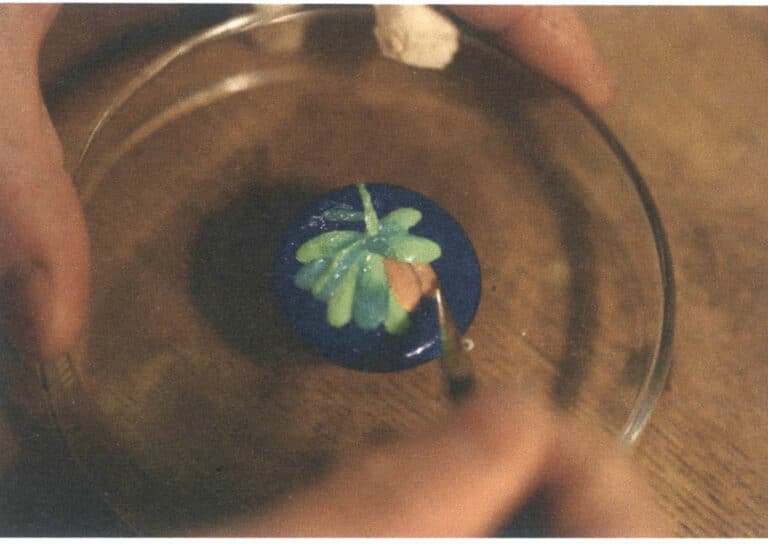

Vytvarujte vzor pomocí stříbrného drátu a drátek přikládejte při plnění glazurou. Vypalte první vrstvu základní glazury a první vrstvu zadní glazury; po vypálení bude stříbrný drátek připevněn k základní desce první základní glazurou, jak je znázorněno na obr. 5-39.

KROK 02

Na nejsvětlejší části čepele naneste podle návrhu lazuru č. 256, na střední přechodové oblasti lazuru č. 189 a na nejhlubší části lazuru č. 49. V místech, kde se obě barvy setkávají, opakovaně pohybujte malým štětcem používaným k nanášení lazury sem a tam, aby se obě barvy spojily a plynule přešly, jak je znázorněno na obr. 5-40. Pro výpal nastavte teplotu v peci na 850 °C; po vychladnutí můžete vidět, že hranice mezi třemi barvami jsou zřetelnější než před výpalem, jak ukazuje obr. 5-41.

Obrázek 5-40 Glazura s plynulým barevným přechodem

Obrázek 5-41 Barevné hranice jsou po vypálení zřetelné

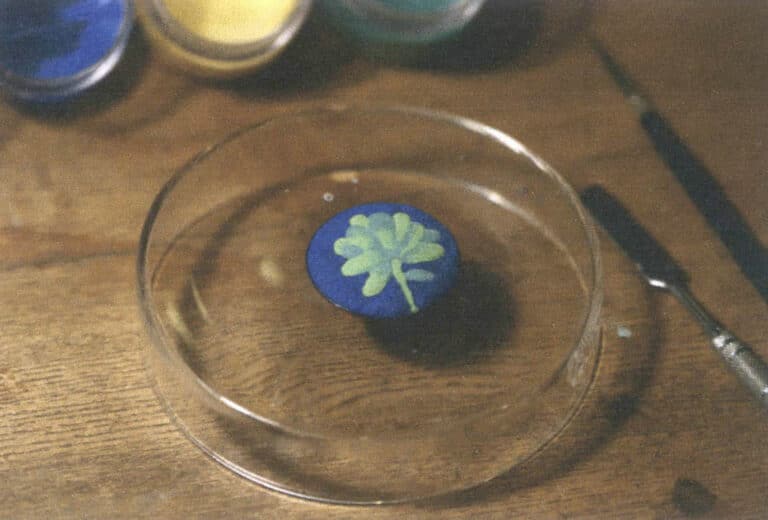

KROK 03

Na vypálené glazuře vytvořte opět gradientní efekt pomocí tří barev opakováním předchozího kroku a posunutím spojů dvou barev směrem ke světlejší straně, jak je znázorněno na obr. 5-42, a poté vypalte v peci při teplotě 850 °C.

Stejnou operaci opakujte, dokud se glazura nezaplní do úrovně o něco vyšší, než je tento stříbrný drátek; při použití této metody dosáhnete velmi rovnoměrného a přirozeného odstupňování barev. Obrázek 5-43 ukazuje efekt rovnoměrného odstupňování zelené barvy po vypálení.

Díky průhlednosti transparentních glazur lze vytvářet i další barevné variace. Například vrstvené barvení, jako je malba gongbi, tj. vypálení vrstvy jiné transparentní barvy přes jednu transparentní barvu nebo vytvoření nejprve gradace a následné vypálení další transparentní barvy přes ni. Těmito metodami lze dosáhnout efektů podobných krvácení při akvarelové malbě. Touto metodou bylo vytvořeno pozadí za květem vlaštovčího ocasu na obr. 5-44.

Využitím průhlednosti transparentních lazur lze také upravovat barvy na obraze. Například transparentní světle modrou lze nanést na již vypálenou zelenou a znovu vypálit, čímž vznikne modrozelená; nebo transparentní růžovou lze nanést na modrou, čímž vznikne purpurově modrá.

Obrázek 5-43 Efekt rovnoměrného odstupňování barev po vypálení

Obrázek 5-44 Pozadí používá efekt jemného praní

2.4 Leštění

Po vypálení vypadá povrch cloisonné smaltu velmi rovně, ale není skutečně rovinný. Nejenže výška smaltovaných ploch a kovových drátků není stejná, ale smalt se také nevyhnutelně mírně vlní. Za této situace se světlo odražené od povrchu díla rozptyluje, což ovlivňuje prezentaci vzorů a barev. Obrázek 5-45 ukazuje neušlechtilý kus cloisonné po vypálení, kde je přední glazura v úrovni nebo mírně výše než stříbrné drátky. Jak je vidět, ačkoli se povrch zdá být obecně hladký, nejedná se o skutečně jednolitou zakřivenou rovinu. Je nutné provést krok broušení, aby sklovina a kovové drátky byly přesně ve stejné výšce, takže kus představuje skutečně rovný povrch.

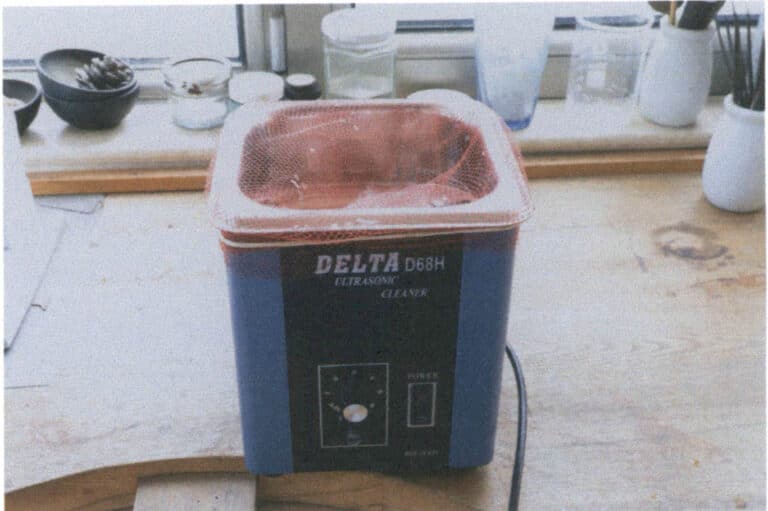

Níže popsaná metoda leštění vyžaduje vodu, lešticí olejový kámen o zrnitosti 320, brusný papír o zrnitosti 600 a ultrazvukovou čističku. Na obrázku 5-46 je zobrazena malá ultrazvuková čistička; ultrazvuková čistička této velikosti je vhodnější pro vytváření smaltovaných šperků.

Obrázek 5-45 Nevyleštěný kus po výpalu

Obrázek 5-46 Ultrazvuková čistička

Kroky leštění smaltu cloisonné jsou následující.

KROK 01

Vložte lešticí olejový kámen o zrnitosti 320 a smaltovaný kus společně do vody, aby se nasákl, pak jemně přitlačte lešticí olejový kámen na povrch kusu a krouživými pohyby leštěte, jak je znázorněno na obrázku 5-47. Během leštění neustále namáčejte vodu; lešticí olejový kámen a leštěný kus musí zůstat stále mokré, aby nedošlo k poškrábání. Při použití lešticího olejového kamene nevyvíjejte příliš velkou sílu, zejména kolem okrajů, kde je odhalen stříbrný drátek - buďte opatrní, protože vrstva smaltu je v místech, kde je odhalen stříbrný drátek, obvykle tenčí. Nechráněný stříbrný drát nemá žádnou pevnost. Pokud leštící olejový kámen drát táhne, může způsobit praskání nebo odlupování okolního smaltu.

KROK 02

Otřete povrch smaltu do sucha papírovou utěrkou a zkontrolujte stav leštění pohledem na odlesky. Místa, která se zdají matná nebo matná, jsou místa, kde se olejový kámen vyleštil; místa, která se stále zdají lesklá a sklovitá, jsou místa, která ještě nebyla vyleštěna, jak ukazuje obrázek 5-48.

Obrázek 5-47 Leštění v kruzích pomocí lešticího olejového kamene

Obrázek 5-48 Částečná plocha obroušená do matného povrchu

KROK 03

Pokračujte v broušení dříve nebroušených míst, dokud všechny díly nebudou mít matný vzhled, jak je znázorněno na obrázku 5-49.

KROK 04

Pomocí brusného papíru zrnitosti 600 namočeného ve vodě brousíme povrch dílu, dokud stříbrné dráty nezískají lesklý efekt, jak je znázorněno na obrázku 5-50. Při broušení navlhčete brusný papír vodou, pevně jej přitlačte k povrchu a brousíte, dokud nejsou stříbrné drátky a glazura na povrchu velmi hladké a rovnoměrné. Tento krok vyžaduje použití určitého tlaku, protože brusná zrna smirkového papíru jsou poměrně jemná a bez použití síly nebudou účinná.

Obrázek 5-49 Povrch dílu zcela matný

Obrázek 5-50 Jemné broušení brusným papírem

KROK 05

Vložte kus do ultrazvukové čističky a čistěte jej 15 minut, jak je znázorněno na obrázku 5-51. Tento krok slouží k odstranění částeček olejových kamenů a zbytků smirkového papíru, které zůstaly po leštění, aby se tyto nečistoty během následného procesu vypalování nespojily s vrstvou smaltu.

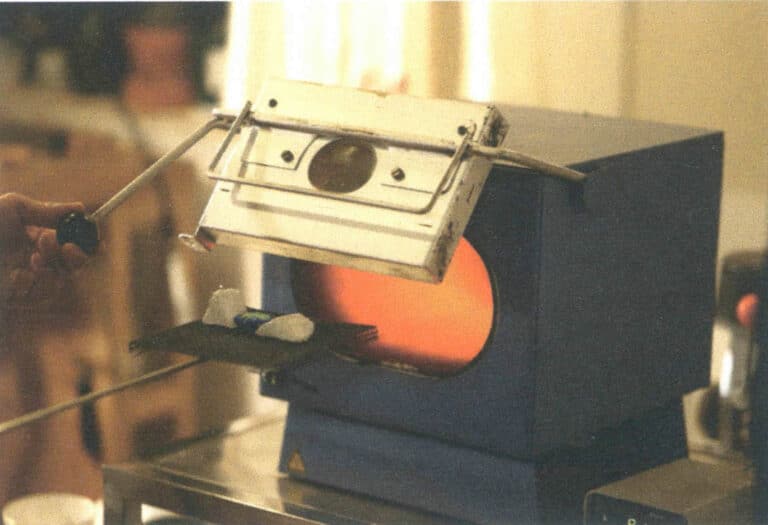

KROK 06

Naposledy vložte výrobek do pece a krátce jej vypalte při vysoké teplotě nad 850 °C, aby měl výrobek opět hladký povrch podobný sklu; tento proces se nazývá "výpal glazury". Principem glazovacího výpalu je vysoká teplota v peci při relativně krátké době v peci. Po tomto vysokoteplotním a krátce trvajícím výpalu se smaltované glazury důkladně a úplně vypálí a odhalí každou glazuru v jejím nejdokonalejším stavu. Tím je smaltovaný kus cloisonné dokončen; obrázek 5-52 ukazuje finální dílo po vypálení glazury.

Obrázek 5-51Čištění ultrazvukovou čističkou

Obrázek 5-52 Hotová práce

Poznámky

(1) Při použití leštícího olejového kamene k broušení vždy pozorujte kus, aby leštící olejový kámen rovnoměrně brousil všechny oblasti povrchu smaltu a nedošlo k nadměrnému broušení jediného místa. To je důležité zejména v případě, že je základna díla klenutá; nejvyšší bod klenby se snadno přebrousí, což způsobí, že glazura je tam tenčí než na jiných místech. Dalším důvodem k průběžnému sledování je, že jakmile jsou všechna místa obroušena do matného povrchu, měli byste okamžitě přestat, aby se minimalizovalo opotřebení glazury a zabránilo se nedostatečnému nasycení barev.

(2) Dbejte na to, aby smaltovaný kus i leštící olejový kámen byly trvale vlhké; dostatečná vlhkost zabraňuje tomu, aby leštící olejový kámen zanechával na povrchu smaltu škrábance a nečistoty. Někteří smaltéři tento krok provádějí dokonce pod tekoucí vodou z kohoutku.

(3) Pokud se ve vrstvě skloviny objeví bubliny, které je třeba odstranit, nejprve hrotem diamantového brusného frézovacího nástroje rozbijte glazuru na povrchu bubliny, jak je znázorněno na obrázku 5-53. Poté diamantovým brusným nástrojem zvětšete dutinu do trubkovitého důlku, který je dole menší a nahoře větší, jak je znázorněno na obrázku 5-54, a důlek vyplňte glazurou pro výpal. Pokud dutinu nejprve nezvětšíte do šikmé jamky, při plnění glazurou bude povrchové napětí vody bránit vniknutí glazury do původně velmi malé bublinkové dutiny. Po vyplnění je třeba tuto oblast ještě znovu vybrousit do hladka.

Obrázek 5-53 Otevření bubliny diamantovou brusnou frézou

Obrázek 5-54 Bublinový otvor zvětšený do zkoseného důlku