Co je odlévání do vosku a jak proměňuje výrobu šperků?

Proces, požadavky, běžné problémy a řešení při odlévání do vosku

Voskové zasazení pro drahokamy s princesovým brusem

Obsah

Oddíl I Výhody procesu lití do vosku

(1) Šetří čas a zvyšuje efektivitu výroby. Například při zasazování čtvercových drahých kamenů může kvalifikovaný zasazovač zasazovat pouze 100 kusů denně, zatímco při použití technologie zasazování voskem může zaměstnanec s krátkodobým školením zasazovat 200 až 300 kusů.

(2) Snížení nákladů na pracovní sílu. Tradiční operace zasazování kovů vyžadují od zasazujícího pracovníka značnou úroveň dovedností, což znamená, že šperkařské závody musí investovat velké prostředky do kvalifikované pracovní síly pro oddělení zasazování, což výrazně zvyšuje náklady na pracovní sílu. To platí zejména pro šperky s nízkou hodnotou, kde mzdové náklady tvoří vysoký podíl celkových nákladů. Použití technologie zasazování vosku může výrazně snížit náklady na pracovní sílu.

(3) Snížení ztrát kovů. Při tradičních technikách nastavení kovu je často nutné nastavovat polohu nastavení, což vede k relativně vysokým ztrátám kovu. Při voskovém seřizování se úpravy provádějí na voskovém modelu, čímž se výrazně snižuje ztráta kovu.

(4) Operace nastavení vosku vyžadují pouze jednoduché nástroje, což může výrazně snížit investiční a ztrátové náklady na brousicí nástroje, jako jsou jehly a brusky na ohebné hřídele.

(5) jako nová metoda odlévání poskytuje proces odlévání voskem technické podmínky pro inovace v designu šperků. Některé designové šperky lze vyrábět pouze pomocí odlévání voskem.

Oddíl II Hlavní nástroje používané při lití vosku a jejich funkce

Tabulka 5-2 Hlavní nástroje používané při lití do ztraceného vosku a jejich funkce

| Název nástroje | Funkce |

|---|---|

| Chuck | Fasten steel needle & chisel |

| Elektrická páječka | (1) Zaoblení špičky hrotu, vyplnění propadlých důlků; () Oprava poškozeného místa voskového modelu |

| Kartáč | Vyčistěte voskový prášek |

| Chirurgický nůž | (1) Ořízněte povrch vosku; (2) odstraňte voskový prášek. |

| Pinzeta | Svorka na kámen, umístěte kámen |

| Ploché dláto | (1) Používá se na dláta a hrany; (2) ořezávání povrchu vosku; (3) čištění voskového prášku; (4) umístění kamene. |

| Létající disk | Držte hroty při nastavení drápků a obrácených kolíků. |

| Koule Bur | (1) Vytvořte základnu pro zasazení drápku; (2) Vytvořte dutiny pro zasazení rámečku. |

| Kroužkový měřič | Po dokončení voskování nasaďte prsten na měřidlo a zkontrolujte jeho kulatost. |

| Olejový kámen | Slouží k vyhlazení lopaty |

| Šicí jehla | Odstraňte špičku a rozmělněte ji na plochou lopatku. |

| Ocelová jehla | Vyčistěte základnu pro nastavení vosku |

Oddíl III Průběh procesu lití voskem

1. Výroba hlavních forem

Vzhledem k tomu, že drahé kameny musí být během zasazování do vosku ponechány v sádrové formě, musí být upevněny, aby se zabránilo jejich posunutí nebo uvolnění během investování, vypalování a odlévání. Forma proto musí drahé kameny podpírat nejméně ve dvou polohách. Obecně se na dně zasazení vybrousí otvor, který by měl být co největší, ideálně větší než polovina průměru drahokamu, aby se zabránilo zakrytí povrchu kovem na dně drahokamu nebo nestabilitě drahokamu po odlití.

Vzhledem ke smršťování, ke kterému dochází při lisování pryže, výrobě voskových forem a odlévání kovů a které může významně ovlivnit vložené drahé kameny, je při navrhování a výrobě originální verze nezbytné vzít v úvahu všechny faktory smršťování, a to smršťování pryžové formy, smršťování voskové formy a smršťování kovu. Zvláštní pozornost je třeba věnovat těsně uspořádaným drahým kamenům a zajistit mezi nimi vhodnou mezeru, aby bylo možné odlévat voskové osazení. Pokud je mezera příliš malá, mohou se drahé kameny při smršťování odlitku přitisknout k sobě a rozbít; pokud je mezera příliš velká, může se mezi drahé kameny zachytit kov nebo to může ovlivnit estetiku. Velikost vyhrazené mezery lze vypočítat na základě míry smrštění odlitku. Konkrétní velikost by měla být upravena podle počtu a velikosti drahých kamenů a při posuzování mohou obsluze pomoci různá měřidla tloušťky.

Aby se snížilo riziko prasknutí nebo změny barvy drahých kamenů v důsledku tepelného šoku z roztaveného kovu, jsou na tloušťku osazovací plochy hlavní formy kladeny zvláštní požadavky. Předpokládejme, že v této oblasti je příliš mnoho nebo příliš silný kov. V takovém případě bude tepelná kapacita během lití velká a tepelný účinek na drahé kameny bude silnější, což zvýší riziko křehnutí a změny barvy. Z hlediska bezpečnosti drahých kamenů by proto měla být minimalizována přímá kontaktní plocha mezi oblastí zasazení a drahými kameny a tloušťka kovu v oblasti zasazení by měla být co nejvíce snížena. To však přináší další problém týkající se bezpečnosti zasazení; pokud je kov v oblasti zasazení příliš slabý, snižuje pevnost struktury zasazení, což zvyšuje pravděpodobnost uvolnění nebo vypadnutí drahých kamenů.

2. Vytvořte vtokovou linii

Při odlévání do vosku se kvůli ochraně drahých kamenů obvykle odlévá při nižší teplotě, než je běžná teplota odlévání, a během procesu odlévání mají drahé kameny na roztavený kov chladivý účinek. Při návrhu licího systému je proto nezbytné plně zohlednit rychlost plnění dutiny roztaveným kovem a kompenzaci smrštění. Obvykle se používají větší vtokové misky nebo stoupačky než při běžných metodách, což pomáhá naplnit a kompenzovat roztavený kov a zabránit nedostatečnému naplnění nebo defektům smrštění v oblasti zasazení drahých kamenů.

Při vytváření vtokové linie zvažte její umístění na okraj voskového modelu v blízkosti oblasti drahokamu. U některých kusů s více drahokamy může být zapotřebí více vtokových linek, aby se zajistilo, že roztavený kov bude dodávat teplo do oblasti drahokamu. Dávejte pozor, aby roztavený kov nedopadal přímo na drahokamy, aby nedošlo k jejich posunutí.

3. Výroba gumové formy

Různé kaučuky se liší mírou smrštění, pružností a schopností replikace. Před zhotovením hlavní formy je důležité znát míru smrštění použité pryžové formy a doporučuje se používat vysoce kvalitní organickou pryž. Při řezání pryžové formy za účelem vyjmutí předlohy se snažte co nejvíce skrýt dělící čáru, aby nedošlo k přímému průchodu nebo kontaktu s povrchem drahého kamene. Dělící čára se může změnit v záblesk a přímý kontakt s drahým kamenem může způsobit jeho prasknutí po odlití. Obecně lze vnitřní dělící čáru umístit na špičku osazení a vyhnout se tak drahokamu. Naproti tomu vnější dělící linie může být osazena na okrajích hlavní formy, čímž se sníží nároky na čištění a zvýší estetika. Při řezání pryžové formy navíc dbejte na to, aby se voskový model dal snadno vyjmout bez deformace. Při výrobě pryžové formy zajistěte, aby měl voskový model vhodné odvzdušnění, aby se snížily defekty při vstřikování vosku, a v případě potřeby přidejte několik odvzdušňovacích drážek. Pravidelně kontrolujte, zda během používání gumové formy nedochází k deformaci nebo poškození.

4. Výroba voskových forem

5. Příprava drahých kamenů

6. Příprava nastavení

Před zasazením drahého kamene je třeba provést pečlivou a důkladnou přípravu, která zahrnuje pozorování drahého kamene, jeho uspořádání, vykopání základny pro zasazení a zkušební zasazení.

(1) Pozorování drahokamu a voskové formy. Nejprve na základě technických požadavků objednávky sledujte tvar a specifikace drahého kamene. Dále zkontrolujte, zda vosková forma odpovídá objednávce a zasazovanému drahému kameni a zda je kvalita a množství drahých kamenů odpovídající.

(2) Uspořádání drahokamu. Umístěte drahokam do zasazovací pozice a zkontrolujte, zda drahokam odpovídá specifikacím zasazovací pozice, zda je délka hrotů vhodná a zda odpovídá hloubka zasazovací základny.

(3) Vyřízněte základnu pro nastavení. Ploché dláto a ocelovou jehlu nasaďte na dvouhlavou svorku, levou rukou přidržujte pevně voskový model a pravou rukou ocelovou jehlou vyřezávejte zleva doprava základnu nastavení podle tvaru nastavení (tloušťka základny nastavení vůči voskovému povrchu je 0,5 mm).

(4) Zkušební základna nastavení. Zkušební základna pro zasazení používá drahokam k měření polohy zasazení po vykopání základny pro zasazení. Bez závad může vstoupit do nastavení drahého kamene.

7. Zasazování drahých kamenů

Zasazování drahých kamenů má různé formy vyjádření a způsoby práce. Na základě zkušeností z výrobní praxe je představeno několik metod.

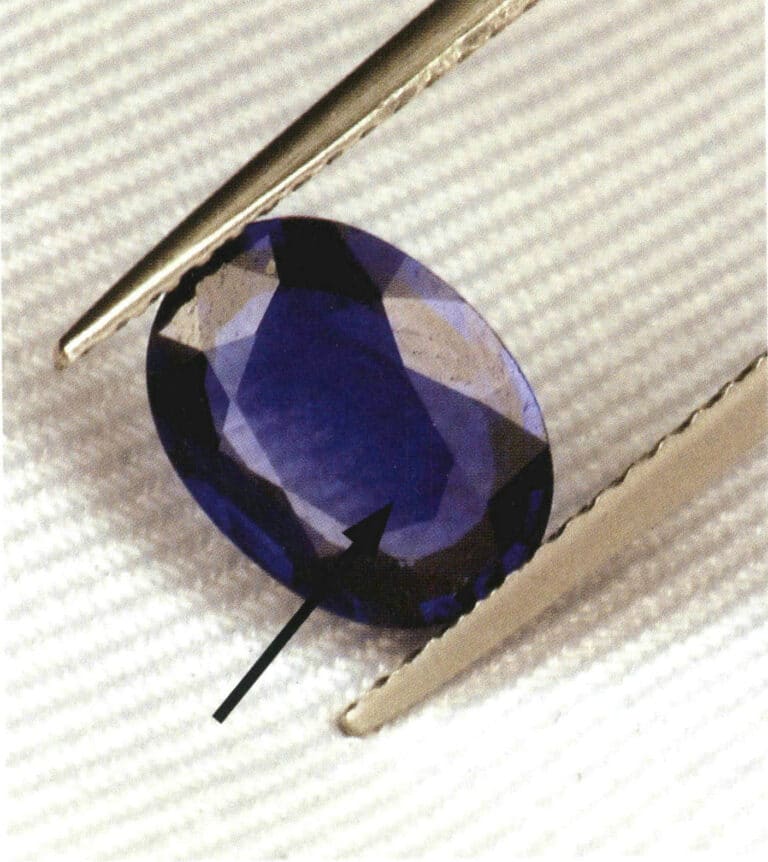

(1) Nastavení hrotu. Levou rukou pevně držte voskovou formu a pravou rukou pinzetou zvedněte drahokam a umístěte jej na místo zasazení (obrázek 5-32).

Vložte drahokam do základny a zkontrolujte výšku drahokamu v osazení. Pokud je povrch drahokamu příliš vysoko, použijte kuličkovou vypalovačku, abyste základnu zasazení mírně snížili, nebo použijte ploché dláto, abyste ji zbrousili; pokud je povrch drahokamu příliš nízko, použijte elektrickou pájku s voskem, abyste zasazení zvýšili. Plochým dlátem a kartáčkem očistěte formu od voskového prášku. Pokud jsou hroty příliš dlouhé, zastřihněte je nůžkami tak, aby byly o něco výše než povrch drahokamu; pokud jsou hroty příliš krátké, použijte elektrickou pájku a přidejte vosk, abyste hroty zvýšili (obrázek 5-33).

Obrázek 5-32 Poloha nastavení vosku

Obrázek 5-33 Hrotové hroty

U zasazení s hroty, ať už jsou dlouhé nebo krátké, použijte elektrickou pájku, abyste hroty zaoblili a zajistili jejich uchycení k drahokamu. Hroty by měly být rovné, nikoliv křivé, a měly by mít stejnou velikost. Spodní část zasazení musí být propíchnutá, jinak může být hotový výrobek neprůhledný (tmavý) . Při zasazování drahého kamene se snažte oddělit drahé kameny podle tloušťky a pomocí kuličkové vypalovačky nebo elektrické pájky upravte výšku zasazení, aby byl povrch drahého kamene po zasazení rovný a v odpovídající výšce.

(2) Osazení rámečku a šálku. Levou rukou pevně držte voskovou formu a pravou rukou pomocí plochého dláta zvedněte drahokam a umístěte jej na místo pro zasazení. Pokud je drahokam větší než zasazení, upravte pomocí vhodného kulového vrtáku základnu zasazení tak, aby odpovídala velikosti drahokamu; tloušťka drahokamu by měla určovat hloubku zasazení. Obecně platí, že po zasazení by měl být povrch drahokamu o 0,4 mm níže než povrch vosku. Po úpravě zasazení očistěte voskový prášek ze zasazení pomocí štětce, poté plochým dlátem vložte drahokam do zasazení, zajistěte stabilitu drahokamu a pomocí elektrické páječky zatavte okraje voskem, přičemž dbejte na to, aby se vosk přichytil k drahokamu, a hladce zaoblete vnitřní okraj.

(3) Kanálové osazení (kulaté drahokamy, čtvercové drahokamy, broušené princezny). Podle tvaru a velikosti drahých kamenů se plochým dlátem vytvoří na voskovém modelu základny pro zasazení, přičemž výška základny pro zasazení od povrchu vosku je přibližně 0,5 mm. Všimněte si, že šířka okrajů dlažby na obou stranách musí být stejná; jedna strana nemůže být široká a druhá úzká; jinak by jedna strana nemusela zakrývat okraj drahokamu, zatímco druhá strana by zakrývala líc drahokamu. Je důležité zajistit, aby výšky základen pro zasazení byly na obou stranách stejné, aby po zasazení drahokamu nedocházelo k jejich zkosení. Při zasazování více drahých kamenů v jedné řadě je třeba přidat další příčné podpěry pro zpevnění zasazení a dbát na to, aby se při broušení neporušila podpěra voskového modelu; jinak se ztratí pevná velikost zasazení. Pokud jsou základny pro zasazení najednou příliš velké, použijte pájku k nanesení vosku, abyste je uzavřeli do původního stavu, a poté základny pro zasazení přebruste.

Po vybroušení základny pro zasazení drahokamu jej pomocí pinzety uchopte, vložte jednu stranu drahokamu do základny pro zasazení a poté plochým dlátem přitlačte druhou stranu, aby se drahokam stabilizoval. Při zasazování více drahých kamenů je třeba věnovat zvláštní pozornost kontrole mezer mezi drahými kameny, přičemž konkrétní rozměry jsou dány velikostí drahých kamenů, typem slitiny, podmínkami procesu odlévání atd. Pokud jsou mezery příliš velké, drahé kameny na šperku zanechají i větší mezery; pokud jsou mezery příliš malé, může to způsobit, že drahé kameny po odlití (zalití) popraskají . (Obrázek 5-34) .

Video s nastavením vosku

8. Opravy a ořezávání voskových modelů

9. Výsadba voskovníků

Při sázení voskových stromů by měla být velikost odlévacího stromu určena na základě velikosti ocelové odlévací baňky a typu odlévacího zařízení. Při připojování voskové formy k centrálnímu hlavnímu licímu kanálu zajistěte dostatečný úhel; obecně by vosková forma měla být nakloněna směrem ven pod úhlem 45 stupňů, což napomáhá hladkému proudění roztaveného kovu do dutiny formy. Při použití horkých voskových opravných nástrojů dávejte pozor, abyste se nedotkli voskových modelů nebo nenechali voskovou kapalinu kapat na drahokam, což by způsobilo, že by se drahokam na odlitku pokryl kovem.

Všimněte si, že při odstředivém lití, kdy výška voskového stromu přesahuje 150 mm, může tlak roztaveného kovu v horní části někdy způsobit kovový záblesk kolem drahokamu. Proto je nutné vhodně kontrolovat výšku voskového stromu nebo do horních dvou vrstev nesázet žádné modely s voskovými nástavci a modely s voskovými nástavci začít sázet až od třetí řady. Voskový model naopak nezasazujte příliš blízko dna stromu nebo v blízkosti nalévací misky, protože plnicí tlak roztaveného kovu je v této oblasti nízký, což může vést k neúplnému naplnění.

Po zasazení voskovky ji lze namočit do smáčedla nebo antistatické kapaliny a před zalitím kejdou vysušit. Tím lze zabránit ulpívání bublinek na vosku a snížit povrchové napětí voskovníku.

10. Investice

Aby se zabránilo změně barvy drahých kamenů během vypalování a odlévání, je nutné speciální ošetření odlévacího prášku, obvykle přidáním kyseliny borité do odlévacího prášku, což pomáhá zabránit vypalování a změně barvy drahých kamenů během vypalování a odlévání. Obecně platí, že na 100 g licího prášku se přidá 2,5-4 g práškové kyseliny borité a 40-42 ml vody. Vzhledem k tomu, že rychlost tuhnutí sádry se po přidání kyseliny borité zvyšuje, trvá obvykle pouze 6-7 minut; je důležité kontrolovat rychlost celého operačního procesu, aby suspenze měla dostatek času na vakuové odstranění bublinek přilepených k voskovému modelu. Jakékoli bublinky v usazovacím dně nebo v blízkém okolí vytvoří na odlitku obtížně odstranitelné kovové kuličky. Do suspenze lze přidat malé množství tekutého čisticího prostředku, aby se zlepšily její smáčecí vlastnosti a zabránilo se zachycování bublin. Kromě toho je třeba dbát na to, aby se drahokam během lití nevytlačil.

V současné době jsou na trhu dostupné odlévací prášky určené speciálně pro lití do vosku. Při používání těchto odlévacích prášků dodržujte doporučení výrobce prášku, například poměr vody a prášku, dobu míchání, dobu vakua a dobu tuhnutí. Po odlití nechte formu 1-2 hodiny odležet, než přistoupíte k odvoskování a vypálení.

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

11. Odvoskování a vyhoření

Při odlévání vosku lze použít jak parní, tak suché odparafinování. Přesto je klíčové důkladně odstranit všechny zbytky vosku před odléváním, protože zbytky uhlíku mohou způsobit vady při odlévání kovů a ovlivnit kvalitu odlitků. Doba parního odparafinování by měla být omezena na 1 hodinu; pokud trvá příliš dlouho, může snadno způsobit vodní skvrny nebo poškození formy na odlitcích. Po parním odparafinování se ihned přeneste do vypalovací pece k vypálení.

Vzhledem k riziku popálení, změny barvy nebo popraskání drahých kamenů, které jsou vystaveny vysokým teplotám, tepelným šokům a tepelnému namáhání, se při lití do vosku obvykle používá nižší teplota vyhoření než při běžném lití, aby se drahé kameny ochránily. Proto je pro lití do vosku klíčové stanovit přiměřený systém vyhoření forem. Některé továrny používají parní odparafinování, které je užitečné pro odstranění vosku. Aby byla zajištěna účinnost vypalování, je třeba u vypalovacích forem pro lití do vosku dbát na následující body.

(1) Vypalovací pec musí přesně kontrolovat teplotu, aby se zabránilo přehřátí, které může způsobit spálení nebo změnu barvy drahých kamenů.

(2) Formy by měly být zahřívány rovnoměrně, aby se snížilo riziko praskání drahých kamenů v důsledku tepelného šoku a tepelného namáhání.

(3) Ve vypalovací peci by měla být dostatečná cirkulace vzduchu, aby se zajistilo úplné spálení zbytků uhlíku z vosku.

Nastavení tepelné konzervační plošiny na určité teplotní rozsahy pomáhá během vypalování zabránit praskání drahých kamenů. Teplota vyhoření se může lišit v závislosti na typu a kvalitě drahého kamene a teplota formy během lití by měla být rovněž stanovena podle materiálu, struktury odlitku a dalších faktorů.

12. Nalévání

Při odlévání šperků voskem lze použít buď vakuové, nebo odstředivé lití. Vakuové lití je však obecně častější u lití do vosku, protože snižuje riziko posunu drahých kamenů v důsledku turbulencí během lití. Nicméně dobrých výsledků lze dosáhnout i odstředivým litím, zejména u menších šperků, přičemž klíčová je metoda kontroly. Při odstředivém lití je třeba věnovat pozornost výšce stromu a volbě rychlosti otáčení, protože nadměrný tlak roztaveného kovu může způsobit vzplanutí kovu kolem drahokamu, což vede k praskání nebo ke zvýšeným obtížím při čištění.

Vzhledem k tomu, že roztavený kov přichází do přímého kontaktu s drahokamem, zažívá drahokam okamžitě výrazný tepelný šok; čím vyšší je teplota lití, tím větší je tepelný šok. Proto je důležité kontrolovat počet šperků na stromě a zároveň zajistit správné tvarování, aby se teplota roztaveného kovu co nejvíce snížila. Slitiny používané pro odlévání voskem by měly mít nižší teplotu tání, lepší tekutost a odolnost proti oxidaci. Odlévací zařízení používané pro odlévání voskem by mělo v ideálním případě umožňovat přesnou kontrolu teploty a zajišťovat stálou a stabilní kvalitu odlitků.

13. Chlazení a vyjmutí formy

14. Polishing

Section IV Requirements for Wax-setting Casting

1. Requirements for Gemstones in Wax-setting Casting

An important indicator for measuring the effectiveness of the wax-setting casting process is the stability of the gemstones. After wax-setting casting, the gemstones should not exhibit discoloration, cracking, or breaking issues. During the wax¬-setting casting process, gemstones must withstand high-temperature burnout and the thermal shock from the high-temperature molten metal during pouring. Therefore, gemstones must endure relatively high temperatures and have a certain capacity to withstand uneven heating and cooling. This imposes specific requirements on the type and quality of gemstones used. Using gemstones with cracks or those sensitive to temperature and thermal shock may lead to cracking after wax-setting casting; similarly, gemstones that have undergone heat treatment to change color may negatively affect their appearance and color after wax-setting casting. Additionally, in this complex process, there are many influencing factors, and the impact of any single factor may cause the gemstones to crack or alter their appearance. Thus, the wax-setting casting process always carries some risks.

By categorizing the applicability of various commonly used gemstones to the wax-setting process, gemstones can generally be divided into two main categories: those suitable for wax-setting and those not suitable for wax-setting.

(1) Gemstones suitable for wax-setting casting.

If the quality of the gemstone is good and the casting process parameters are correctly controlled, these gemstones can achieve good results after wax-setting. Such gemstones include gemstones, rubies, sapphires, garnets, peridots, cubic zirconia, etc.

(2) Gemstones not suitable for wax-setting casting.

This mainly includes the following three types:

① Gemstones with internal cracks, cleavage, or a large number of inclusions are likely to crack or break after enduring high temperatures and thermal shock or may change color during the casting process due to inclusions (milky or frosted appearance) . Therefore, gemstones of this quality are unsuitable for wax-setting casting, such as opals, which have many internal cracks, and other low-quality gemstones often have these issues.

② Gemstones that cannot withstand high temperatures or change color at high temperatures, including amethyst, bicolor tourmaline, citrine, etc. Some gemstones that have been artificially treated to improve color may change or fade after heating. Emeralds have poor heat resistance, especially to uneven heating, which is also unsuitable for the wax-setting casting process.

③ Gemstones that will burn at high temperatures, such as pearls, amber, coral, and turquoise, will burn at high temperatures, causing the surface of the gemstone to become rough and the interior to show slight cloudiness. Thus, they cannot be used in the wax-setting casting process.

2. Requirements for jewelry alloys in wax casting

Compared to conventional lost wax casting processes, wax setting casting generally reduces the burnout temperature, and to minimize the thermal shock of the molten metal to the gemstones, a lower pouring temperature should be used whenever possible. Therefore, the alloys used for wax setting casting should have a lower melting point, better fluidity, and oxidation resistance. The jewelry alloys commonly used for wax setting casting are as follows.

(1) K yellow metal alloy.

Generally speaking, K yellow metal alloys have a lower melting point and better casting performance, usually achieving a good wax setting effect, such as the widely used 8KY, 9KY, 10KY and 14KY,18KY alloys (Figure 5¬-35). The higher purity, the higher the alloy’s melting point, which has corresponding requirements for the wax setting process, equipment, etc. The centrifugal casting method is more suitable for high-purity metal alloys than vacuum casting. This is because the mold temperature used in vacuum casting is higher, and the temperature system formed with the molten metal is too high for gemstones. Centrifugal casting can lower the mold temperature and reduce the risk of damaging the gemstones. Experiments have shown that 20KY and 22 KY metal alloys can also be used for wax setting.

(2) K white metal alloy.

The market demand for K platinum is very high, such as 10KW、 14KW、 18KW. Much of K white metal is used in set jewelry, making the wax casting process suitable for producing this type of alloy of significant practical importance. However, the bleaching elements currently used for K white metal alloys are mainly Ni and Pd. Due to their high melting points, the casting temperature of K white metal alloys is higher, and the solidification speed is faster. Therefore, when performing wax casting with K white metal alloys, gemstones are more susceptible to thermal shock, leading to potential issues, and the casting metal can also encounter problems. The wax casting process reduces the maximum firing temperature, which may leave wax residues in the mold. The reaction between the alloy and these residues can cause gas holes in the casting.

Additionally, in the wax-setting gemstone area, the rapid cooling effect of the gemstones can easily block the feeding channels, leading to shrinkage cavities in the casting. Furthermore, after wax casting, the mold requires a longer time for natural cooling, which extends the stay time between 260-430℃, causing aging hardening effects on Ni-containing alloys, resulting in higher hardness. Many types of feeding are used for K white metal alloys, each with its advantages and disadvantages.

The melting point of metal is relatively low, it has good fluidity, and its casting performance and recyclability are quite good, making it advantageous for wax casting. Experiments show that excellent wax casting results can be achieved by selecting suitable casting alloys and strictly adhering to process requirements during operation (Figure 5-36).

(3) K Red Metal Alloy.

Generally, it is advisable to avoid using pink or red K metal alloys for wax casting, especially 18K pink or 18K red. This is because after pouring, the cooling time of the mold is long, which can cause an ordered phase transformation in the cast piece, leading to cracks and brittleness on the surface of the cast piece.

(4) Silver Alloy.

Silver alloys have a lower melting point and better casting performance, making the results of wax casting easier to guarantee. Cubic zirconia (CZ) and various inexpensive synthetic gemstones are typically used (Figure 5-37) . To achieve good results in wax-casting silver alloy jewelry, it is advisable to select a filler with good oxidation resistance, which can significantly reduce the porosity of the cast piece and minimize the formation of oxide patterns.

Figure 5-36 Wax-cast diamond 18KW metal alloy ring

Figure 5-37 Wax-cast CZ 925 silver alloy ring

Section V Common Issues and Solutions in Wax Casting

Table 5-3 Analysis of Common Problems, Causes, and Countermeasures in Wax Casting

| Common problems | Sample Images | Causes | Improved methods |

|---|---|---|---|

| The gem cracks |

|

(1) The quality of the gem is problematic or not suitable for wax inlay casting; (2) The shrinkage rate of the master model is incorrect; (3) The gaps between the gems are too small or in contact with each other during inlaying; (4) The heating rate during roasting is too fast; (5) The pouring temperature is too high; (6) The shrinkage rate of the alloy is too large | (1) Use higher quality gems suitable for wax inlay casting; (2) Consider the total shrinkage of rubber molds, wax molds, and metal; (3) Distribute the gems reasonably to ensure uniform and sufficient gaps; (4) Control the heating rate during roasting; (5) Appropriately lower the metal temperature; (6) Choose suitable alloys |

| The gem changes color |

|

(1) The gem is not suitable for wax inlay casting; (2) The gem has been artificially treated; (3) The casting temperature is too high; (4) The metal casting temperature is too high | (1) Do not use gemstones such as amethyst, citrine, or blue topaz; (2) use unoptimized, untreated gemstones; (3) lower the roasting temperature and the pouring temperature of the mold, add protective agents to the casting powder; (4) lower the metal casting temperature |

| Metal between the gemstones |

|

(1) The shrinkage left by the master mold is too large, resulting in excessive gaps between the gemstones; (2) the dimensions of the gemstones are not suitable; (3) the distribution of the gemstones is uneven; (4) the metal temperature is too high | (1) Correctly select the shrinkage amount of the master mold; (2) choose gemstones of appropriate size; (3) evenly distribute the gemstones to ensure suitable gaps; (4) lower the pouring temperature |

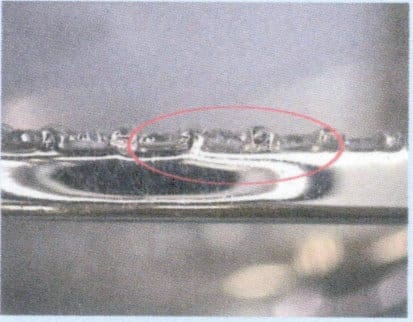

| Gemstones fallen off |

|

(1) The pre-setting holes at the bottom of the master model are not suitable; (2) The gate is not large enough or positioned incorrectly; (3) The wax mold was not checked before setting the stone; (4) The gemstone is not securely set in the wax mold; (5) The size of the gemstone is not suitable; (6) The metal casting temperature is too low. | (1) Correct the pre-setting holes of the master model; (2) Increase the size of the gate or open another gate to improve metal filling capability; (3) Carefully check the wax mold, especially the pre-setting hole area; (4) Securely set the gemstone in the wax mold, paying attention to the firmness of the gemstone; (5) Use gemstones of appropriate size; (6) If necessary, appropriately raise the temperature of the molten metal to obtain a complete casting. |

| The gemstone is uneven. |

|

(1) The quality of the master model is poor, and the setting position is uneven; (2) The gemstone was not placed evenly when set into the wax mold; (3) The wax mold is deformed; (4) The size of the gemstone is irregular; (5) The wax mold was subjected to external vibrations during transportation and operation. | (1) Ensure the setting position is even when making the master model; (2) The gemstone should be placed evenly when set into the wax mold; (3) Pay attention to check the wax mold, and correct any deformations; (4) The size of the gemstone should be regular; (5) Be careful not to vibrate the wax mold during operation |