Komplexní průvodce šperky z měděných slitin a výrobní technologie

Zvládnutí šperků z měděných slitin: Techniky, materiály a trendy

Úvod:

Tento článek se věnuje fascinujícímu světu šperků ze slitin mědi a jejich výrobním postupům. Je rozdělen do čtyř hlavních částí:

1. Přehled: Seznamte se s historií mědi, jejími vlastnostmi a úlohou při výrobě šperků. Slitiny mědi, jako je mosaz, bronz a měďnatý nikl, jsou zdůrazněny pro svou všestrannost a krásu.

2. Čistá měď a slitiny s vysokým obsahem mědi: Seznamte se s různými typy čisté mědi, jako je bezkyslíkatá měď a mikrolegovaná měď, a zjistěte, jak se používají ve špercích pro svou odolnost a jedinečné barvy.

3. Slitiny mědi: Prozkoumejte oblíbené slitiny, jako je mosaz (měď-zinek), bronz (měď-cín) a měď-nikl (měď-nikl), z nichž každá nabízí odlišné barvy, odolnost proti korozi a zpracovatelnost pro výrobu úžasných předmětů.

4. Výrobní techniky: Seznamte se s pokročilými metodami, jako je lití do ztraceného vosku, lisování a galvanoplastika, a s povrchovými úpravami, jako je pozlacování a leštění, které umožňují vytvářet vysoce kvalitní a poutavé šperky.

červený měděný léčivý náramek

Obsah

Oddíl I Přehled

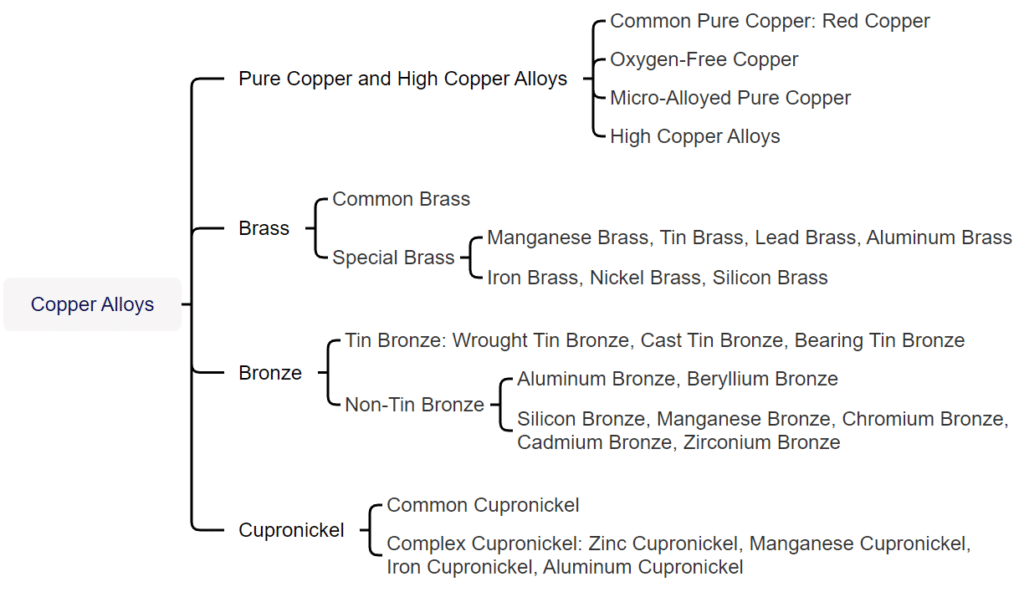

Měď a slitiny mědi lze rozdělit do dvou hlavních kategorií podle výrobního procesu: zpracování a odlévání. Všechny slitiny s předponou Z v označení patří mezi slitiny lité. Naproti tomu označení zpracované mědi a slitin mědi se v Číně tradičně dělí do čtyř kategorií: fialová, žlutá, zelená a bílá. Mezi nimi jsou všechny fialové slitiny mědi dodávány ve zpracované formě. Předpona T představuje kód pro fialovou měď. První písmeno H v pinyinu pro žlutou měď představuje žlutou měď. Podobně písmeno Q představuje bronz, B měďnatý nikl a následující symboly a čísla chemických prvků představují jmenovité hmotnostní procento přidaných prvků.

Měď a slitiny mědi lze rozdělit do dvou kategorií podle funkce: pro všeobecné použití a pro speciální použití. Slitiny mědi používané pro výrobu šperků patří k typu speciálních slitin mědi se specifickými požadavky na odstín, odolnost proti korozi, výkon při odlévání, výkon při obrábění, výkon při svařování a výkon při barvení. Mezi hlavní měď a slitiny mědi používané při výrobě šperků patří čistá měď a slitiny s vysokým obsahem mědi, cínový bronz, mosaz, zinkový měďnatý nikl, slitiny imitující zlato a měď a slitiny imitující stříbro a měď.

Oddíl II Čistá měď a slitiny s vysokým obsahem mědi

1. Čistý Popper a jeho vlastnosti

Čistou měď lze rozdělit do několika kategorií podle chemického složení: běžná čistá měď, bezkyslíkatá čistá měď a mikrolegovaná čistá měď.

(1) Obyčejná čistá měď

Obyčejná čistá měď má hmotnostní podíl mědi nejméně 99,7% s velmi malým obsahem nečistot a má purpurově červený vzhled. Proto se také nazývá purpurová měď. Hlavní druhy běžné čisté mědi jsou T1, T2 a T3. Podle GB/T 5231-2001 je běžně používané chemické složení běžné čisté mědi uvedeno v tabulce 2-1.

Tabulka 2-1 Běžné chemické složení běžné čisté mědi (jednotka kvalitativní frakce: %)

| Třída | Cu+Ag | P | Bi | Sb | Jako | Fe | Ni | Pb | Sn | S | Zn | O | Součet nečistot |

| Nejméně | Ne více než | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang a Wang Shitang, 2002; Národní technický výbor pro standardizaci neželezných kovů, 2012). | |||||||||||||

Tabulka 2-2 Fyzikální vlastnosti běžné čisté mědi

| Název představení | Číselná hodnota | Název představení | Číselná hodnota |

|---|---|---|---|

| Typ mřížky | Tvárně centrovaná krychle | Elektronická konfigurace | Je2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Atomová hmotnost | 63.54 | Odolnost | 0. 016 73 Ω-m |

| Atomový poloměr | 0. 157 nm | Tepelná vodivost(273-373K) | 399 W/(m - K) |

| Iontový poloměr | 0. 073 nm | Teplotní koeficient odporu | 0. 003 93/℃ |

| Hustota | 8. 92 g/cm3 | Magnetická susceptibilita | -0. 86 X 10-3/kg |

| Bod tání | 1 083. 4℃ | Měrná tepelná kapacita | 0.39X 103J/(kg -℃) |

| Bod varu | 2 567℃ | Koeficient lineární roztažnosti | 17. 6X10-6/℃ |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang a Wang Shitang, 2002; Národní technický výbor pro standardizaci neželezných kovů, 2012). | |||

Měď je relativně neaktivní těžký kov s dobrou odolností proti korozi. Je stabilní na suchém vzduchu při pokojové teplotě a při zahřátí může vytvářet černý oxid měďnatý. Červený oxid měďnatý vzniká, je-li dále kalcinován při vysokých teplotách. Po delším pobytu na vlhkém vzduchu se na povrchu mědi pomalu vytváří vrstva verdigris (zásaditý uhličitan měďnatý). Verdigris může zabránit další korozi kovu; její složení je proměnlivé a je rozpustná v kyselině dusičné a horké koncentrované kyselině sírové, málo rozpustná v kyselině chlorovodíkové a snadno podléhá korozi alkálií. V elektrochemické (kovové aktivitní řadě) se měď řadí za vodík, takže nemůže vytěsnit vodík ze zředěných kyselin. Měď se však v těchto zředěných kyselinách může pomalu rozpouštět na vzduchu. Měď může reagovat se zahřátou koncentrovanou kyselinou chlorovodíkovou a je snadno rozpustná v kyselině dusičné a oxidačních kyselinách, jako je horká koncentrovaná kyselina sírová. Měď může také reagovat s chloridem železitým. Ve šperkařském průmyslu se roztok chloridu železitého často používá k leptání mědi za účelem vytvoření různých dekorativních textur a vzorů.

Mechanické vlastnosti běžné čisté mědi úzce souvisejí s jejím stavem, jak je uvedeno v tabulce 2-3.

Tabulka 2-3 Mechanické vlastnosti obyčejné čisté mědi v různých stavech

| Výkon | Zpracování mědi | Vrátit měď | Odlévání mědi |

|---|---|---|---|

| Mez pružnosti/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| Bod kluzu / MPa | 340 ~ 350 | 50 ~ 70 | - |

| Pevnost v tahu/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| Rychlost prodloužení / % | 4 ~ 6 | 45 ~ 50 | - |

| Míra smrštění/ % | 35 ~ 45 | 65 ~ 75 | - |

| Tvrdost podle Brinella / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Pevnost ve smyku/ MPa | 210 | 150 | - |

| Rázová houževnatost/J-cm-2 | - | 16 ~ 18 | - |

| Pevnost v tlaku / MPa | - | - | 1570 |

| Rozptylový poměr/ % | - | - | 65 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang a Wang Shitang, 2002; Národní technický výbor pro standardizaci neželezných kovů, 2012). | |||

(2) Čistá měď bez obsahu kyslíku

Bezkyslíkatá měď je čistá měď s výrazně sníženým obsahem kyslíku, kterého se dosahuje různými metodami rafinace. Podle GB/T5231 se bezkyslíkatá měď dělí na několik stupňů: nulový, první a dva stupně bezkyslíkaté mědi, přičemž odpovídající obsah mědi a kyslíku je uveden v tabulce 2-4. Bezkyslíkatá měď nevykazuje vodíkovou křehkost a má vysokou elektrickou vodivost, dobrou zpracovatelnost, svařování, odolnost proti korozi a nízké teploty. Bezkyslíkatá měď se obecně upřednostňuje při přípravě přídavného materiálu ze slitin zlata a stříbra, aby se snížilo množství nečistot ve spoji.

Tabulka 2-4 Požadavky na obsah kyslíku v bezkyslíkaté mědi

| Třídy | Kód | Měď + stříbro ≥ | Kyslík≯ |

|---|---|---|---|

| č. 0 bezkyslíkatá měď | TU0 | 99. 99 | 0. 0005 |

| Bezkyslíkatá měď č. 1 | 99. 97 | 0.002 | |

| Bezkyslíkatá měď č. 2 | TU2 | 99. 95 | 0.003 |

| (Národní technická komise pro normalizaci neželezných kovů, 2012) | |||

(3) Mikrolegovaná čistá měď

V mikrolegované čisté mědi se používají legující prvky, jako je chrom, zirkonium, stříbro, hliník, fosfor, síra a antimon, které mohou po přidání ve stopovém množství účinně zlepšit vlastnosti čisté mědi. Mikrolegovaná čistá měď má více druhů, například TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15 atd. Vezmeme-li jako příklad čistou měď legovanou zirkoniem, tabulka 2-5 ukazuje její mechanické vlastnosti, které jsou ve srovnání s běžnou čistou mědí výrazně lepší, a teplota měknutí dosáhla 500 ℃.

Tabulka 2-5 Mechanické vlastnosti zirkonia - mikrolegované čisté mědi QZr0,2

| Stav materiálu | Pevnost v tahu/MPa | Mez kluzu/MPa | Rychlost protažení/% | Vickersova tvrdost/HV | Modul pružnosti/GPa |

|---|---|---|---|---|---|

| Kalení při 980 ℃, stárnutí při 500 ℃ po dobu 1 hodiny | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ kalení, 500 ℃ stárnutí 1 hodina | 230 | 160 | 40. 0 | - | - |

| 900C ohřev 30 minut kalení, obrábění za studena 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980 ℃ ohřev 1 hodina, 90% zpracování za studena, 400 ℃ stárnutí 1 hodina | 492 | 428 | 10.0 | 150 | 133 |

| 900 ℃ kalení, zpracování za studena 90%, 400 ℃ stárnutí 1 hodina | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. a Wang, S. T., 2002; Národní technický výbor pro normalizaci neželezných kovů, 2012) | |||||

2. Slitina s vysokým obsahem mědi

Vysokolegované slitiny mědi, známé také jako nízkolegovaná měď, označují slitiny mědi, které obsahují jeden nebo několik stopových legujících prvků pro dosažení určitých zvláštních vlastností. Obsah mědi je 99,3%~96% a nelze je zařadit do žádné skupiny slitin mědi pro zpracované výrobky. U litých výrobků by měl být obsah mědi vyšší než 94%, která může být přidána k získání určitých vlastností.

Významnými metodami zpevňování slitin mědi jsou zpevňování pevným roztokem a srážením. Mezi běžné legující prvky patří Cr, Zr, Ti, Si, Mg, Te atd. Jejich rozpustnost v mědi prudce klesá s klesající teplotou. Tyto prvky se v pevném stavu srážejí jako čisté látky nebo kovové sloučeniny, což vede ke zpevňování pevným roztokem a srážecímu zpevňování. Americké slévárny vyrábějí slitiny s vysokým obsahem mědi C81300~C19600 a zpracované slitiny s vysokým obsahem mědi v rozsahu C16200 až C19600. V nově revidované normě GB/T5231-2012 "Grades and Chemical Composition of Processed Copper and Copper Alloys" (Třídy a chemické složení zpracované mědi a slitin mědi) Čína uvádí třídy slitin s vysokým obsahem mědi, jako jsou TTi3.0 - 0.2, TNi2.4 - 0.6 - 0.5, TPb1.0, TC r1 - 0.18, TCr0.3 - 0.3, TCr0.5 - 0.1, TCr0.7, TCr0.8, TCr1 - 0.15.

3. Procesní výkonnost čisté mědi a slitin s vysokým obsahem mědi

(1) Proces tavení

Čistá měď a slitiny s vysokým obsahem mědi jsou náchylné k absorpci vodíku a kyslíku během procesu lití, což vede ke vzniku pórovitosti a oxidačních vměstků, které ovlivňují kvalitu povrchu odlitků. Obsah vodíku a kyslíku úzce souvisí s teplotou materiálu. Tabulka 2-6 uvádí rozpustnost vodíku v mědi při různých teplotách.

Tabulka 2-6 Rozpustnost vodíku v mědi při tlaku 0,1 MPa (Nie Xiaowu, 2006)

| Teplota /℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rozpustnost /cm3 - (100 g mědi)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

Kyslík se v mědi nerozpouští a tvoří křehké sloučeniny s vysokým bodem tání Cu2O s mědí. Při kondenzaci mědi obsahující kyslík se kyslík sráží jako eutektikum (Cu+Cu2O), rozložené podél hranic zrn. Eutektická teplota je velmi vysoká (1066 ℃) a nemá vliv na tepelnou deformaci, ale je tvrdá a křehká, což znesnadňuje deformaci za studena a vede ke "studené křehkosti" kovu. Při žíhání mědi obsahující kyslík ve vodíkové nebo redukční atmosféře dochází k "vodíkové křehkosti". Podstata "vodíkové křehkosti" spočívá v tom, že během žíhání vodík nebo redukční atmosféra snadno proniká do mědi a reaguje s kyslíkem v CuO za vzniku vodní páry nebo CO2. Proto je třeba stanovit a zavést jasné specifikace procesu během tavení.

Čistou měď lze tavit pomocí reflexní nebo jádrové indukční elektrické pece. Během tavby v reflexní peci lze získat husté ingoty zušlechťovacími procesy s použitím železných nebo měděných forem pro odlévání a lze také provádět polokontinuální nebo kontinuální odlévání pomocí udržovací pece. Pro proces indukční tavby lze uvést následující průběh procesu.

① Nejprve kelímek předehřejte na tmavě červenou barvu, poté přidejte na dno kelímku vrstvu suchého dřevěného uhlí nebo krycího prostředku ( 63% borax + 37% drcené sklo) o tloušťce asi 30 ~ 50 cm, poté rohové odřezky, odpadní bloky a tyčinky a nakonec přidejte čistou měď.

② Přidané legující prvky lze předehřívat na plošině pece a přidávání studených materiálů do roztaveného kovu je přísně zakázáno. Náplň by se měla během celého procesu tavení často míchat, aby se zabránilo vzniku můstků.

③ Po úplném roztavení slitiny v důsledku ohřevu, když teplota dosáhne 1200 ~ 1250 ℃, přidejte deoxidátor fosforu mědi, který představuje 0,3% ~ 0,4% hmotnosti roztavené slitiny. Fosfor reaguje s oxidem měďnatým takto:

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

Vzniklý plyn P2O5 uniká ze slitiny a fosforečnan měďnatý může plavat na povrchu, což umožňuje odstranění strusky pro dosažení účelu dezoxidace. Kromě toho je během procesu dezoxidace nutné nepřetržité míchání.

④ Nakonec se struska odstraní a teplota lití slitinové kapaliny je obvykle 1150 ℃ ~ 1230 ℃.

(2) Technologie zpracování

Čistá měď a slitiny s vysokým obsahem mědi mají vynikající vlastnosti při zpracování za studena i za tepla. Lze je zpracovávat tradičními tlakovými technikami, jako je protahování, válcování, hluboké tažení, ohýbání, přesné lisování a spřádání. Na obrázku 2-2 je příklad lisovaného polotovaru šperku z čisté mědi. Při zpracování za tepla by měla být atmosféra topného média regulována na 380 ~ 650 ℃. Pro běžné zpracování čisté mědi lze zvolit žíhací teplotu 800 ~ 900 ℃, teplotu zpracování za tepla 360 ℃ a typickou teplotu měknutí přibližně. U slitin s vysokým obsahem mědi má teplota měknutí větší vztah k jejímu chemickému složení, jako je slitina s vysokým obsahem Cr a Zr (Cr0,25-0,65, Zr0,08-0,20), a její teplota měknutí může dosáhnout 550 ℃. Při svařování se čistá měď a slitiny s vysokým obsahem mědi snadno svařují a pájkují cínem, obloukovým svařováním v ochranné atmosféře, bleskovým svařováním, svařováním elektronovým paprskem a svařováním v plynu.

Obrázek 2-3 Měděná elektroda pro lisování šperkařských forem

Obrázek 2-4 Šperky z čisté mědi vyrobené leptáním

Oddíl III Slitiny mědi

Vzhledem ke špatným mechanickým a slévárenským vlastnostem čisté mědi se většina měděných materiálů používaných pro výrobu oblíbených šperků vyrábí ze slitin mědi. Existuje mnoho kategorií slitin mědi a v současné době neexistují žádné specifické technické normy pro slitiny mědi používané ve špercích, a to jak na domácí, tak na mezinárodní úrovni. Obvykle se používají průmyslové třídy slitin mědi a jejich použití je poměrně chaotické, což ovlivňuje kvalitu výrobků. Proto je třeba slitiny mědi pro šperky dále normalizovat. Slitiny mědi pro šperky nejsou zcela stejné jako průmyslové slitiny mědi a mají jedinečné požadavky.

(1) Slitina musí splňovat požadavky na použití pro šperky. Měla by mít určité mechanické vlastnosti, splňovat požadavky na nastavení, mít dobrou odolnost proti korozi, nemít sklon ke vzniku korozních trhlin a mít určité barvy atd.

(2) Slitina by měla splňovat různé procesní požadavky., včetně: ① Dobrý odlévací výkon. Slitina mědi by měla mít dobrou tekutost a minimální smrštění při tuhnutí při výrobě ozdob metodou lití do ztraceného vosku. ② Svařovací výkon. Při svařování by neměly snadno vznikat trhliny, oxidace, absorpce plynů a barevné rozdíly. ③ Obrobitelnost. Tvrdost by měla být střední; pokud je příliš vysoká, dochází ke značnému opotřebení nástroje, a pokud je příliš nízká, je obtížné dosáhnout vysokého jasu povrchu. ④ Výkonnost při povrchové úpravě. Většina měděných ornamentů vyžaduje povrchovou úpravu, která by měla usnadnit barvení a antikorozní úpravu s dobrou kvalitou barvy.

Slitiny mědi používané pro výrobu šperků zahrnují především několik typů, například mosaz, měďnikl a bronz.

1. Mosazné

1.1 Typy mosazi

Složení mosazi lze rozdělit do dvou hlavních kategorií: jednoduchá mosaz a speciální mosaz.

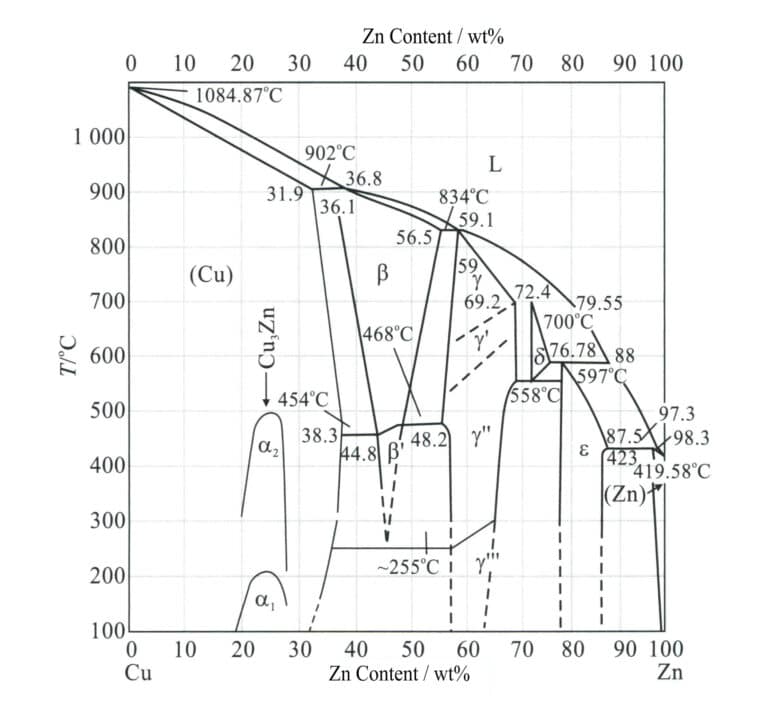

(1) Jednoduchá mosaz

Jednoduchá mosaz je binární slitina složená z mědi a zinku, přičemž úlohou zinku v mosazi je především zvýšení pevnosti, úprava barvy a zlepšení odlévacích vlastností. Existují tři běžné rovnovážné mikrostruktury binární mosazi (obrázek 2-5): když je obsah zinku menší než 38%, jedná se o jednoduchou fázi α; když je obsah zinku 38%~47%, jedná se o α+β; když je obsah zinku 47%~50%, jedná se o jednoduchou fázi β a nazývá se malá mosaz, α+β mosaz a β mosaz. Pokud obsah zinku překročí 39%, slitina se stává tvrdou a křehkou, což ovlivňuje její užitnou hodnotu. Proto obsah mědi v běžné mosazi používané pro šperky obvykle přesahuje 60%.

Tabulka 2-7 Běžné druhy mosazi a jejich chemické složení

| Sériové číslo | Číslo třídy | Chemické složení/% | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Nečistoty celkem | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Marže | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Marže | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Marže | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Marže | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Marže | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Marže | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Marže | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Marže | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Marže | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Marže | 1.0 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang a Wang Shitang, 2002; Národní technický výbor pro standardizaci neželezných kovů, 2012). | |||||||

Tabulka 2-8 Barvy povrchu obyčejné mosazi

| Třídy | Obsah mědi /wt% | Obsah zinku /wt% | Barva |

|---|---|---|---|

| H59 | 59 ~ 63 | Marže | Světle hnědá - zlatá barva |

| H65 | 63 ~ 68. 5 | Marže | Čistě žlutá |

| H68,H70 | 68. 5 ~ 71. 5 | Marže | Zelená - zlatá |

| H80 | 78. 5 ~ 81. 5 | Marže | Zlatá barva s červeným nádechem |

| H85 | 84 ~ 86 | Marže | Hnědožlutá - zlatá |

| H90 | 89 ~ 91 | Marže | Starobronzová - zlatá barva |

| H96 | 94 ~ 96 | Marže | Červenohnědý |

Vzhledem k tomu, že zinek má mnohem nižší elektrodový potenciál než měď, jsou slitiny náchylné k elektrochemické korozi v neutrálních solných roztocích. Zinek s nižším potenciálem se rozpouští, zatímco měď zůstává na povrchu jako porézní film a vytváří pod povrchem mikrobaterie se složením mosazi, což způsobuje, že mosaz působí jako anoda a urychluje korozi. Proto mosazné šperky zpravidla vyžadují povrchové ochranné úpravy, jako je galvanické pokovení vrstvou drahého kovu nebo nanesení ochranného povlaku.

(2) Speciální mosaz

Pro zlepšení vlastností jednoduché mosazi se do slitiny přidávají prvky 1%~5%, jako je cín, olovo, hliník, křemík, železo, mangan a nikl, čímž vznikají ternární, kvartérní nebo dokonce kvinární slitiny, označované jako speciální mosaz nebo komplexní mosaz, a název mosazi se předřazuje přidaným prvkům, jako je cínová mosaz, olověná mosaz, hliníková mosaz, manganová mosaz, hliníko-manganová mosaz atd. Cín může inhibovat dezinfekční korozi a zvyšovat korozní odolnost mosazi. Olovo má v mosazi velmi nízkou rozpustnost a je distribuováno jako volné částice v matrici, které mohou způsobit odlamování třísek a zajistit mazání, a tím zlepšit obrobitelnost a odolnost materiálu proti opotřebení. Hliník hraje roli pevného roztoku a vytváří na povrchu ochranný film oxidu hlinitého. Křemíková mosaz má vysokou odolnost proti korozi, mechanické a odlévací vlastnosti a silnou odolnost proti korozi pod napětím. Niklová mosaz má vysokou pevnost, houževnatost a odolnost proti korozi a odolává zpracování plastů za studena i za tepla.

Komplexní strukturu mosazi lze odhadnout na základě "koeficientu ekvivalentu zinku" prvků přidaných do mosazi. Přidání malého množství dalších legujících prvků do slitiny mědi a zinku obvykle pouze posouvá fázovou oblast α/(α+β) ve stavovém diagramu Cu-Zn doleva nebo doprava. Například přidání 1% cínu ekvivalentního účinku 2% zinku na strukturní vlastnosti znamená, že ekvivalent zinku cínu je 2. Ekvivalenty zinku různých legujících prvků jsou uvedeny v tabulce 2-9.

Tabulka 2-9 Ekvivalent zinku různých legujících prvků

| Prvky slitin | Křemík | Hliník | Cín | Olovo | Iron | Mangan | Nikl |

|---|---|---|---|---|---|---|---|

| Ekvivalent zinku | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Proto struktura speciální mosazi obvykle odpovídá struktuře běžné mosazi se zvýšeným nebo sníženým obsahem zinku. Fáze α a fáze β v komplexní mosazi jsou vícesložkové komplexní pevné roztoky s větším zpevňujícím účinkem. Naproti tomu fáze α a fáze β v běžné mosazi jsou jednoduché pevné roztoky Cu-Zn s nižším zpevňujícím účinkem. Přestože jsou ekvivalenty zinku srovnatelné, vlastnosti vícesložkového pevného roztoku se liší od vlastností jednoduchého dvousložkového pevného roztoku. Proto je malé množství vícenásobného zpevnění způsobem, jak zlepšit vlastnosti slitiny.

Ve speciální mosazi je slitina imitující zlato na bázi mědi známá jako "vzácné zlato", která se hojně používá ve šperkařství a řemeslnictví. Je dobře známo, že zlato má zářivě zlatou barvu, dobrou chemickou stabilitu, nemění barvu při zahřívání a má vynikající odolnost proti oxidaci, díky čemuž je dlouhodobě voleno pro dekorativní umělecké předměty. Jeho vysoká cena však způsobuje, že se jako náhrady hojně používají levné slitiny s podobnými vlastnostmi. V posledních letech se domácí i mezinárodní výzkumníci předhánějí ve vývoji slitin imitujících zlato na bázi mědi, které by zlato nahradily, a bylo dosaženo významného pokroku. Barva zlata těchto materiálů může konkurovat 16K~22K zlatu a mají dobrou odolnost proti korozi a zpracovatelnost.

Ve slitinách imitujících zlato na bázi vzácných kovů se jako legující prvky obvykle používají zinek, hliník, křemík a prvky vzácných zemin, přičemž vliv jednotlivých prvků na barvu a oxidační odolnost je následující.

① Zinek. Zn může měď měnit z červené na žlutou, přičemž hlavní prvek vytváří zlatožlutý lesk. Zn může zlepšit odolnost slitin proti odbarvení a se zvyšujícím se obsahem Zn se odolnost proti odbarvení zlepšuje.

② Hliník. Dalším významným prvkem, který se podílí na barvě slitin, je Al. Obsah hliníku významně ovlivňuje barvu slitiny; s rostoucím obsahem hliníku klesá hlavní vlnová délka světla odraženého slitinou a odstín se mění z červené na žlutou. Další zvyšování obsahu hliníku znatelně oslabuje žlutý odstín slitiny, což vede k většímu barevnému rozdílu mezi slitinou a ryzím zlatem. Struktura slitiny se po přidání hliníku do mosazných slitin stává jednotnější. Podporuje tvorbu fáze β, která pomáhá snižovat dezincifikační korozi mosazi a zlepšuje účinnost proti odbarvování slitin podobných zlatu v umělém potu. Důvodem je, že při dostatečně vysokém obsahu hliníku se na povrchu slitiny vytvoří hustý a pevně přilnutý smíšený ochranný film oxidu mědi a hliníku, který má při poškození samoregenerační schopnosti. Pokud je obsah hliníku příliš nízký na to, aby se vytvořil hustý ochranný film, je účinnost proti odbarvování špatná.

③ Křemík. Si může zlepšit odolnost slitin proti zbarvení a změně barvy. Když se do slitiny přidá 0,05% ~ 2,50% Si, ve srovnání se stejnou slitinou bez Si se doba odolnosti proti změně barvy v umělém potu zvýší o 50% ~ 100%; při stejné teplotě ohřevu se doba odolnosti proti změně barvy zvýší o 50%. Přídavek Si může také zlepšit tekutost a odolnost slitiny proti opotřebení.

④ Vzácné zeminy. Přidáním prvků vzácných zemin do mosazných slitin lze zvýšit jas slitiny, zlepšit její barvu a zajistit dobrou odolnost proti opotřebení, tvrdost a barvu podobnou zlatu, která snadno nevybledne. Ve šperkařském průmyslu se běžně označuje jako "materiál ze vzácného zlata". Šperky ze vzácného zlatého materiálu mohou mít barvu podobnou 18karátovému nebo 20karátovému zlatu, nesnadno oxidují nebo blednou, takže jsou vhodné pro každodenní nošení, a jsou levné, takže se stávají materiálem pro výrobu imitací zlatých šperků vyšší třídy.

V tabulce 2-10 je uvedeno několik běžných imitací slitin zlata a mědi, které lze rozdělit na slitiny na bázi mědi systému Cu-Al a systému Cu-Zn.

Tabulka 2-10 Chemické složení několika slitin imitace zlata a mědi (jednotka kvalitativní frakce: %)

| Počet tříd | Hliník | Cín | Nikl | Křemík | Zinek | Mangan | Vzácné zeminy | Měď | Poznámky |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | Zbytek | Červenozlatý | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Fosfor 1.0 | Zbytek | Světle zlatožlutá | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | Zbytek | Zlatožlutá | |||||

| Cu - 6Al - 15Zn - 0. 5Si | 6 | 0. 5 | 15 | Zbytek | |||||

| Sub - zlatá | 5.6 | 0. 26 | 0.70 | 92.6 | Zkoumané složení | ||||

| Sub - zlatá | 0.38 | 0.03 | 48.74 | 50.64 | Zkoumané složení | ||||

| Zlato vzácných zemin | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | Zbytek | 18Kzlatá barva | ||

| Zlato vzácných zemin | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | Zbytek | 18Kzlatá barva | ||

| (Wang Biwen a kol., 1998) | |||||||||

1.2 Vlastnosti mosazi

(1) Odolnost proti korozi

Mosaz má nízkou odolnost proti korozi při vysokých teplotách, vysoké vlhkosti a v prostředí se slanou mlhou a může také docházet k "dezincifikační korozi" v proudící horké mořské vodě (zinek se nejprve rozpustí a na povrchu obrobku zůstane porézní houba z čisté mědi). Ve vlhkém prostředí, zejména v prostředí obsahujícím čpavek a SO2 , mosaz podléhá koroznímu praskání. Stejně jako nově vyleštěné mosazné ozdoby povrch i po určité době vystavení na vzduchu matní nebo se na určitých místech objevují tmavé skvrny. Proto mosazné ozdoby obvykle vyžadují barvení povrchu nebo galvanické ošetření, aby se zvýšila jejich odolnost proti korozi.

(2) Výkonnost procesu odlévání

Rozsah tuhnutí mosazi je velmi malý, takže tekutost tekutého kovu je dobrá, schopnost plnění je vynikající a tendence ke smršťování dutin je nízká. Během tavení vytváří zinek velký tlak par, který účinně odstraňuje plyny z měděné kapaliny, což znesnadňuje tvorbu pórů v mosazi. Teplota tavení je nižší než u cínového bronzu a odlévání je poměrně pohodlné, což umožňuje snadné odlévání malých šperků. Běžně se také používá k odlévání měděných řemeslných výrobků.

(3) Mechanické vlastnosti

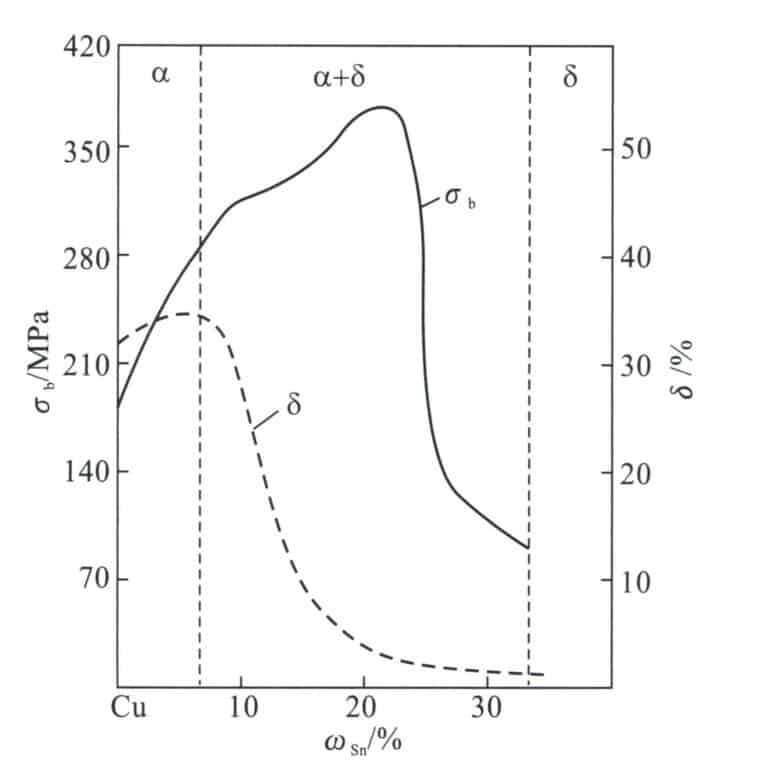

Vzhledem k různému obsahu zinku v mosazi se liší i mechanické vlastnosti. U mosazi α se s rostoucím obsahem zinku neustále zvyšuje σb i δ. U mosazi (α+β) se pevnost při pokojové teplotě neustále zvyšuje, když se obsah zinku zvýší na přibližně 45%. Pokud se obsah zinku dále zvyšuje, pevnost prudce klesá v důsledku vzniku křehčí fáze γ (pevný roztok na bázi sloučenin Cu5 Zn8 ) ve struktuře slitiny. Plastičnost obsahu zinku při pokojové teplotě. Naproti tomu (α+β) mosazi s rostoucím obsahem zinku trvale klesá. Proto slitiny mědi a zinku s obsahem zinku vyšším než 45% nemají praktický význam.

(4) Obrobitelnost

Jednofázová mosaz α (od H96 do H65) má dobrou plasticitu a odolává zpracování za studena i za tepla. Jednofázová mosaz α je však náchylná ke křehnutí při střední teplotě během zpracování za tepla, jako je kování, přičemž specifický teplotní rozsah se liší v závislosti na obsahu Zn, obecně v rozmezí 200 až 700 ℃. Proto by teplota při zpracování za tepla měla být vyšší než 700 ℃. Hlavním důvodem vzniku středněteplotní zóny křehkosti v jednofázové mosazi α je přítomnost dvou uspořádaných sloučenin Cu3 Zn a Cu9 Zn v uspořádané oblasti fáze α systému slitiny Cu-Zn , které při středně až nízkoteplotním ohřevu podléhají uspořádané přeměně, čímž se slitina stává křehkou; navíc stopová množství škodlivých příměsí olova a vizmutu vytvářejí eutektické vrstvy s nízkou teplotou tání rozložené na hranicích zrn s mědí, což při zpracování za tepla způsobuje mezikrystalové trhliny. Praxe ukazuje, že přídavek stopových množství ceru může účinně eliminovat středněteplotní křehkost.

Dvoufázová mosaz (od H63 do H59) má ve struktuře slitiny kromě tvárné fáze α také pevný roztok β na bázi elektronické sloučeniny CuZn. Tato fáze má při vysokých teplotách vysokou tažnost, zatímco fáze β' (uspořádaný tuhý roztok) je při nízkých teplotách tvrdá a křehká. Proto by se (α+β)mosaz měla kovat za tepla. Β mosaz s obsahem zinku vyšším než 46%~50% je vzhledem ke svým vlastnostem tvrdá a křehká a nelze ji zpracovávat tlakem.

U poměrně jemných šperků se mosaz obvykle zpracovává za studena. K získání konečného výrobku zpracováním za studena lze použít mosazné materiály, jako jsou dráty, plechy a desky. Během zpracování se samozřejmě používá mezitímní žíhání, aby se obnovila plasticita mosazi a zabránilo se praskání v důsledku kalení. Obrázek 2-7 ukazuje humří sponu vyrobenou z mosazi a obrázek 2-8 ukazuje náramek vyrobený z mosazi. Mosazné desky lze také použít k rytí, přičemž se k vyrytí obrázků na povrch měděné desky používají různé ruční techniky, jako je tlačení, vrtání, vybírání, kroucení a tahání. Vyryté obrázky se poté galvanicky pokoví ochrannou vrstvou 24karátového zlata, čímž vznikne "zlatá sochařská malba".

(5) Svařovací výkon

Svařovací výkon mosazi je dobrý. Pro větší řemeslné výrobky se obvykle používá svařování plynem, pro jemné šperky se obvykle používá svařování hořákem.

(6) Výkon leštění

Řezný výkon mosazi je dobrý a vydrží operace, jako je korekce, leštění a dokončování. Šperk lze vyleštit do velmi lesklé povrchové úpravy pomocí běžných metod dokončování šperků.

Obrázek 2-7 Mosazná zpracovaná humří spona

Obrázek 2-8 Mosazný náramek

2. Cupronickel

2.1 Typy měďnatého niklu

Cupronikl lze rozdělit do tří kategorií: běžný cupronikl, komplexní cupronikl a průmyslový cupronikl.

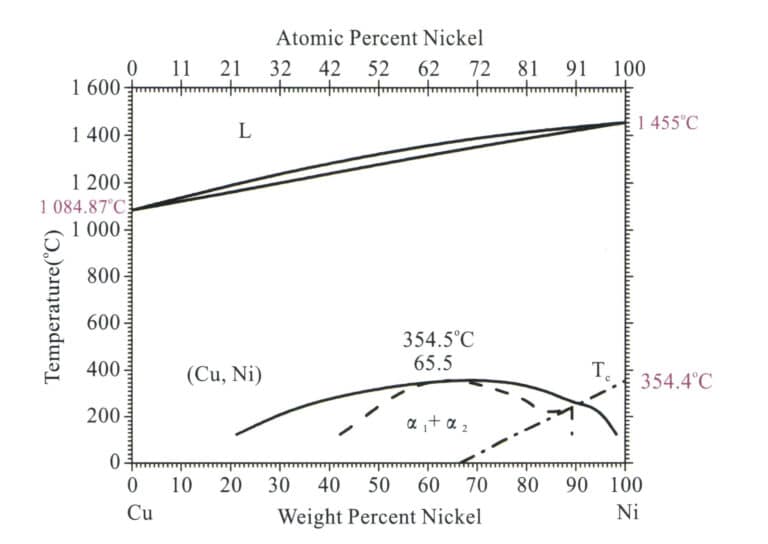

(1) Obyčejný měďnatý nikl

Binární slitina mědi a niklu se nazývá obyčejný měďnikl, obvykle se označuje písmenem B s následujícím číslem udávajícím obsah mědi, například B30, které označuje slitinu mědi a niklu obsahující Ni 30%. Mezi modely patří B0,6, B19, B25, B30 atd.

(2) Komplexní měďnatý nikl

Komplexní mosazná slitina obsahující prvky, jako je mangan, železo, zinek a hliník, se označuje jako komplexní mosaz, reprezentovaná písmenem B, a prvky slitiny, jako je BMn3-12, označují slitinu mědi, niklu a manganu obsahující Ni3% a Mn12%. Existují čtyři modely komplexní mosazi.

- Ferokupronikl. Modely zahrnují BFe5-1,5(Fe)-0,5(Mn), BFe10-1(Fe)-1(Mn), BFe30-1(Fe)-1(Mn). Množství železa přidaného do ferokuproniklu nepřesahuje 2%, aby se zabránilo koroznímu praskání, a mezi jeho vlastnosti patří vysoká pevnost a výrazně zlepšená korozní odolnost, zejména proti korozi proudící mořské vody.

- Mangan-kupronikl. Modely zahrnují BMn3-12, BMn40-1,5, BMn43-0,5. Mangan-kupronikl má nízkoteplotní součinitel odporu, lze jej použít v širokém rozsahu teplot, má dobrou odolnost proti korozi a je dobře obrobitelný.

- Zinek-kupronikl. Modely zahrnují BZn18-18, BZn18-26, BZn18-18, BZn15-12 (Zn) - 1,8(Pb), BZn15-24(Zn)-1,5(Pb). Zinek-kupronikl má vynikající komplexní mechanické vlastnosti, vynikající odolnost proti korozi, dobrou tvářitelnost za studena i za tepla, snadno se řeže a lze z něj vyrábět dráty, tyče a desky, které se používají k výrobě přesných dílů v oborech, jako jsou přístroje, měřidla, lékařské přístroje, předměty denní potřeby a komunikace.

- Hliník-kupronikl. Mezi modely patří BAl13-3 a BAl16-1.5. Olovnatý bronz je slitina vytvořená přidáním hliníku do slitiny mědi a niklu. Vlastnosti slitiny souvisejí s poměrem obsahu niklu a hliníku ve slitině, přičemž nejlepší vlastnosti má slitina při poměru Ni:Al=10:1. Běžně používané hliníko-měďnaté slitiny jsou Cu6Ni1,5Al, Cu13Ni3Al, které se používají hlavně při stavbě lodí, v elektroenergetice, v chemickém průmyslu a pro vysoce odolné součásti proti korozi v těchto průmyslových odvětvích.

(3) Průmyslový měďnatý nikl

Průmyslový měďnatý nikl se dělí na konstrukční měďnatý nikl a přesný měďnatý nikl (elektrický měďnatý nikl).

- Strukturní měďnatý nikl. Konstrukční mosaz se vyznačuje dobrými mechanickými vlastnostmi, odolností proti korozi a atraktivním vzhledem. Z konstrukčních mosazi se nejčastěji používají mosazi B30, B10 a zinková mosaz. Kromě toho mezi konstrukční mosaz patří také složité mosazi, jako je hliníková mosaz, železná mosaz a niobová mosaz. B30 má mezi mosazemi nejsilnější odolnost proti korozi, ale je poměrně drahá. Zinková mosaz se v Číně vyrábí a používá od 15. století. Je známá jako "čínské stříbro", tzv. niklové stříbro nebo německé stříbro patří k tomuto typu zinkové mosazi. Zinek lze ve velkém množství rozpustit v mědi a niklu, čímž vzniká pevný roztok s posilujícími účinky a odolností proti korozi. Zinkový měďnatý nikl lze po přidání olova obrábět na přesné díly. Proto se hojně používá v nástrojích a lékařských přístrojích. Tato slitina má vysokou pevnost a odolnost proti korozi, dobrou pružnost, atraktivní vzhled a je levná. Hliník v měďnatém niklu může výrazně zlepšit pevnost a odolnost slitiny proti korozi a jeho sraženiny mohou také vyvolat srážecí zpevňující účinky. Vlastnosti hliníkového měďnatého niklu se blíží vlastnostem slitiny B30 a je levný, takže je náhradou za slitinu B30.

- Měďnatý nikl pro přesné odporové slitiny (elektrický měďnatý nikl). Cupronikl pro přesné odporové slitiny (elektrický cupronikl) má dobré termoelektrické vlastnosti. BMn 3-12 manganová měď, BMn 40-1,5 konstantan, BMn 43-0,5 kovar a nový konstantan s manganem místo niklu (známý také jako bezniklový manganový kupronikl, obsahující 10,8%~12,5% manganu, 2,5%~4,5% hliníku a 1,0%~1,6% železa ) jsou manganové kupronikly s různým obsahem manganu. Manganový měďnatý nikl má vysoký odpor a součinitel odporu při nízkých teplotách, takže je vhodný pro výrobu standardních odporových součástek a přesných odporových součástek a používá se při výrobě přesných elektrických přístrojů, reostatů, měřidel, přesných rezistorů, tenzometrů a dalších materiálů.

2.2 Stručná historie měďnatého niklu

Vynález měďnatého niklu je vynikajícím úspěchem v metalurgické technologii staré Číny. Ve staré Číně se měďnatý nikl označoval jako "Gan". Ve "Staré knize z Tangu - Pojednání o odívání" se uvádí: "V roce 1848 se v Tangu objevilo pojednání o odívání: "Měďnatým niklem mohou být ozdobeni pouze voli táhnoucí vozy prvořadých úředníků." To znamená, že za dynastie Tchang bylo stanoveno, že měďnatým niklem mohou být zdobeni pouze voli dvorních úředníků prvního stupně, což naznačuje, že měďnatý nikl byl v té době poměrně cenný. Obyvatelé Yunnanu vynalezli a vyráběli měďnatý nikl, čímž se zařadili mezi nejstarší v Číně a na světě, což uznává akademická obec v tuzemsku i na mezinárodní úrovni. Kupronikl vyráběný ve starověkém Yunnanu byl také nejznámější, známý jako "Yun Cupronickel".

Artefakty z měďnatého niklu vyráběné ve staré Číně se prodávaly po celé zemi a vyvážely se do zahraničí. Podle výzkumů se již za dynastií Čchin a Chan v království Daxia, které se nachází západně od Sin-ťiangu, odlévaly mince z měděného niklu, které obsahovaly až 20%. Na základě jejich tvaru, složení a historických podmínek té doby je velmi pravděpodobné, že byly dopraveny z Číny. Již za dynastií Tchang a Song se čínský niklový měďnatý nikl vyvážel do arabské oblasti, kde Peršané měďnatý nikl označovali jako "čínský kámen". Po 16. století se čínský měďnatý nikl prodával po celém světě a dočkal se všeobecného uznání. Vyvážel se přes Kanton a v Evropě ho prodávala britská Východoindická společnost. Anglický výraz "Paktong" nebo "Petong" je transliterací kantonského "cupronickel", což znamená měděný nikl z Číny, konkrétně se jedná o slitinu mědi a niklu vyráběnou v Yunnanu.

V 17. až 18. století se nikl měďnatý dostal do Evropy a byl považován za drahocenný předmět. Říkalo se mu "čínské stříbro" nebo "čínský měďnatý nikl" a významně ovlivnil moderní chemický průmysl na Západě. Po 16. století začali někteří evropští chemici a metalurgové studovat a napodobovat čínský měďnatý nikl.

V roce 1823 se německým bratrům Heinegerovým podařilo replikovat yunnanský měďnatý nikl. Brzy poté Západ zahájil rozsáhlou průmyslovou výrobu a přejmenoval tuto slitinu na "německé stříbro" nebo "niklové stříbro", zatímco pravý yunnanský měďnatý nikl se stal neznámým. Poté, co západní země úspěšně napodobily yunnanský měďnatý nikl, se množství vývozu čínského měďnatého niklu výrazně snížilo. Koncem 19. století nahradilo čínský měďnatý nikl na mezinárodním trhu německé stříbro, což vedlo k úpadku čínské těžby a metalurgie měďnatého niklu.

2.3 Použití měďnatého niklu ve šperkařství

Když se nikl roztaví do mědi a obsah přesáhne 16%, vznikne slitina bílá jako stříbro. Čím vyšší je obsah niklu, tím bělejší je barva. Kombinací čisté mědi a niklu lze také výrazně zvýšit pevnost, odolnost proti korozi a tvrdost. Mechanické a fyzikální vlastnosti mědi jsou proto poměrně dobré, měď má atraktivní vzhled, je odolná proti korozi a má vynikající schopnost hlubokého tažení, což z ní činí skvělý materiál pro šperky. Často se hojně používá k výrobě imitací stříbra a imitací platinových šperků, které se tvrdostí a leskem velmi blíží stříbrným šperkům, ale za mnohem nižší cenu.

Ve špercích z měďnatých materiálů se nejčastěji používá zinkový měďnatý nikl, jehož typické druhy a složení jsou uvedeny v tabulce 2-11 a vlastnosti zinkového měďnatého niklu v tabulce 2-12.

Tabulka 2-11 Chemické složení domácího zinkového měďnatého niklu

| Třídy | Chemické složení /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Nečistoty celkem | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Marže | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Marže | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Marže | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Marže | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1,5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Marže | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang a Wang Shitang, 2002; Národní technický výbor pro standardizaci neželezných kovů, 2012). | |||||||||||||

Tabulka 2-12 Fyzikální a mechanické vlastnosti zinkového měďnatého niklu

| Výkon | Slitina | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Bod kapalné fáze /℃ | 1 081.5 | 1 121.5 |

| Bod pevné fáze/℃ | - | 966 |

| Hustota ρ/ g-cm-3 | 8. 70 | 8.82 |

| Tepelná kapacita c/J - (g-°C)-1 | 0.40 | - |

| 20-100℃ Koeficient lineární roztažnosti α/℃-1 | 16. 6X10-6 | - |

| Tepelná vodivost λ/W-(m-℃)-1 | 25 ~ 360 | - |

| Odpor ρ/μΩ-m | 0.26 | - |

| Teplotní koeficient odporu αR/℃-1 | 2X10-4 | - |

| Modul pružnosti E/GPa | 126 ~ 140 | 127 |

| Pevnost v tahu σb/MPa | 380 ~ 450 měkký stav,800 tvrdý stav | 400 měkký stav,650 tvrdý stav |

| Prodloužení δ/% | 35 ~ 45 měkký stav,2 ~ 4 tvrdý stav | 40 měkký stav,2.0 tvrdý stav |

| Mez kluzu σ0.2 /MPa | 140 | - |

| Tvrdost podle Brinella HB | 70 měkký stav,160 ~ 175 tvrdý stav | - |

| Řezný výkon(srovnání s HPb63 - 3)/% | - | 50 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang a Wang Shitang, 2002; Národní technický výbor pro standardizaci neželezných kovů, 2012). | ||

2.4 Vývoj měďnatých materiálů

Nikl měďnatý má jako materiál pro výrobu šperků mnoho vynikajících vlastností, ale má i některé nevýhody. Vzhledem k tomu, že hlavní přídatný prvek, nikl, je vzácný materiál, je cena měďnatého niklu poměrně vysoká. Navíc vzhledem k rozšířeným obavám ze škodlivých účinků niklu v různých zemích mohou výrobky určené pro styk s lidskou pokožkou, jako jsou zipy, obroučky brýlí, mince, příbory a šperky, způsobovat kožní alergické reakce. Materiály s obsahem niklu a kuproniklu se proto v posledních letech potýkají s problémy, a proto je vývoj nových slitin kuproniklu bez obsahu niklu obzvláště důležitý.

Většina výzkumu bezniklového měďnatého niklu se dosud zaměřovala na slitinu Cu-Mn-Zn a hlavní role jednotlivých legujících prvků jsou následující.

(1) Mangan

Mangan je hlavním přídavným prvkem v bezniklových slitinách mědi a niklu. Dokáže redukovat žluté a červené složky v barvě povrchu mědi, působí jako bělicí nebo blednoucí činidlo a mění barvu slitiny z barevné na bezbarvou. Mangan může zlepšovat mechanické vlastnosti slitiny tím, že zpevňuje pevný roztok. Částečná náhrada zinku manganem může zlepšit podmínky stárnutí trhlin. Mangan může potlačit odpařování zinku při tavení a snížit náklady na materiál. Pokud však obsah manganu překročí 15%, slitina bude vykazovat vícefázovou strukturu α+β, což povede k horším zpracovatelským vlastnostem. Mangan je škodlivý pro odlévací vlastnosti slitiny; během tavení mangan snadno oxiduje a vytváří inkluze oxidu manganičitého s vysokým bodem tání, které mají vysokou hustotu a obtížně se vyplavují z roztaveného kovu, což usnadňuje vznik inkluzivních vad odlitků. Kromě toho mangan zvyšuje rychlost smršťování slitiny, čímž snižuje její tekutost, a vysoký obsah manganu může zhoršit zpracovatelské vlastnosti slitiny. Z hlediska výkonnosti procesu by proto obsah manganu neměl být příliš vysoký.

(2) Zinek

Zinek může zlepšit pevnost a tvrdost slitin zpevněním pevným roztokem, snížit teplotu tání slitin, zlepšit tvářecí vlastnosti a snížit náklady na slitiny. Pokud je obsah zinku příliš nízký, je zpevňující účinek slabý; zvýšení obsahu zinku může zpevňující účinek zlepšit. Zinek však významně snižuje korozní odolnost mědi, zejména pokud obsah zinku překročí 22%, což způsobuje přeměnu slitiny na vícefázovou strukturu α+β, která zhoršuje zpracovatelské vlastnosti a je náchylná k problémům se stárnutím trhlin vyvolaným zbytkovým napětím. Pokud je obsah zinku nižší než přibližně 30%, zvýšení obsahu zinku snižuje červenou složku v barvě slitiny Cu-Mn-Zn a zároveň zvyšuje žlutou složku a hodnotu jasu. Zinek má také důležitý vliv na barevnou stálost slitin; se zvyšujícím se obsahem zinku se snižuje odolnost slitiny vůči změně barvy v umělém potu.

(3) Hliník

Hliník je jedním z nejdůležitějších barevných prvků ve slitinách imitujících zlato. Se zvyšujícím se obsahem hliníku se zvyšuje hodnota jasu a žlutá složka ternární slitiny Cu-Zn-Al, zatímco červená složka se snižuje. Koeficient zinkového ekvivalentu hliníku je velmi vysoký; každých 1% hliníku odpovídá 6% zinku, takže oblast α-fáze se po přidání hliníku výrazně zmenší. Hliník může na povrchu slitiny vytvořit hustý oxidový film, který může zlepšit problémy se stárnutím trhlin a dezinfekční korozí slitiny, a také vytváří zpevnění pevným roztokem, což je výhodné pro zlepšení mechanických vlastností slitiny. Při příliš nízkém obsahu hliníku je zpevňující účinek nedostatečný a nestačí k tomu, aby odolal trhlinám způsobeným stárnutím. Pokud však jeho obsah překročí 4%, je obtížné vyčistit roztavený kov při tavení slitiny a objevuje se složitá fázová struktura α+β, která zhoršuje vlastnosti při zpracování za studena.

(4) Cín

Ekvivalentní koeficient zinku pro cín je 2, takže přidání malého množství cínu má na strukturu malý vliv a slitina zůstává jednofázová. Cín má určitý účinek na zpevnění pevného roztoku. Přesto, pokud jeho obsah přesáhne určitou úroveň, je náchylný k tvorbě fází s nízkým bodem tání na hranicích zrn, což má negativní vliv na mechanické vlastnosti. Malé množství cínu má také malý vliv na barvu slitiny Cu-Mn-Zn; jeho hlavní úlohou je vytvářet na povrchu slitiny ochranný film SO2, který může výrazně zlepšit odolnost slitiny proti změně barvy. Cín může zvýšit tekutost slitiny a zlepšit odlévací vlastnosti, ale zvyšuje cenu slitiny.

(5) Vzácné zeminy

Stopové množství prvku vzácných zemin ceru může zjemnit velikost zrn, zlepšit pevnost v tahu a prodloužení slitiny a zvýšit její výkonnost při zpracování za studena.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Bronz

Ostatní slitiny mědi se nazývají bronz, kromě mosazi a měďnatého niklu. Bronz obecně označuje slitinu červené mědi s cínem, olovem a dalšími chemickými prvky, pojmenovanou podle její modrošedé barvy. Bronz se dělí na cínový a necínový bronz, přičemž cínový bronz je nejstarší slitinou pro umělecké odlévání v historii. Necínový bronz je nový typ bronzu vyvinutý v moderní době, který používá prvky jako křemík a hliník, jež nahrazují dražší cín a zároveň dále zlepšují některé vlastnosti cínového bronzu. Největší výhodou bronzu je jeho vynikající odolnost proti opotřebení a má také vysokou odolnost proti korozi v páře, mořské vodě a alkalických roztocích, což je důležitý důvod, proč se starověká bronzová umělecká díla dokonale zachovala dodnes. Kromě toho má bronz nižší teplotu tání, lepší odlévací vlastnosti a dobré mechanické vlastnosti.

Bronz používaný pro umělecké odlitky obvykle zahrnuje cínový bronz, křemíkový bronz, hliníkový bronz atd.

3.1 Cínový bronz

Cínový bronz je starobylá umělecká slitina mědi s více než 5000letou historií. Většina pokladů starověkého odlévacího umění čínského národa byla odlita z cínového bronzu, například Simuwu Ding z období dynastie Šang, rituální nádoby z období Jara a podzimu a Válčících států a bianzhong (bronzové zvony) a další.

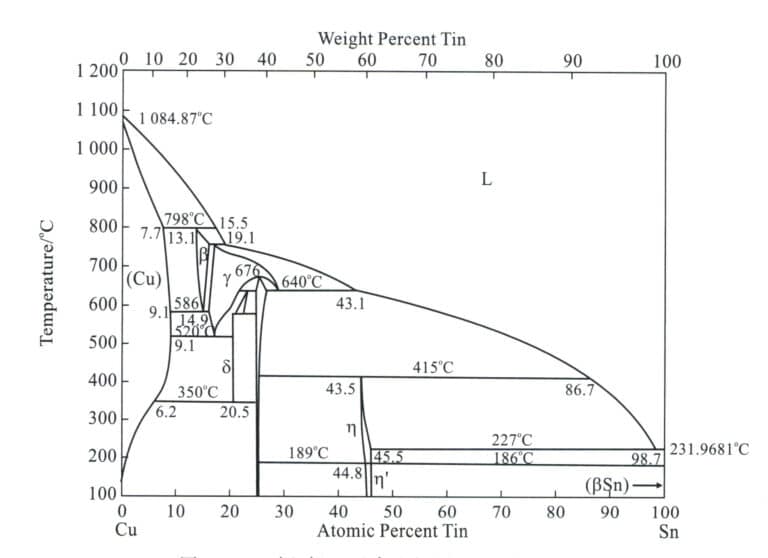

(1) Struktura a výkonové charakteristiky cínového bronzu

Základem cínového bronzu je slitina mědi a cínu; diagram (obr. 2-11) je binární fázový diagram Cu-Sn a vystupují z něj fáze α, β, γ, δ, z nichž fáze α je substituční pevný roztok cínu rozpuštěného v čisté mědi, s kubickou mřížkou se středem na povrchu, čímž si zachovává dobrou plasticitu čisté mědi. Β fáze je pevný roztok na bázi elektronické sloučeniny Cu5 Sn, s tělesově centrovanou kubickou mřížkou, existující při vysokých teplotách a rozkládající se během procesu chlazení. Fáze Γ je pevný roztok na bázi CuSn, který má podobné vlastnosti jako fáze β. Fáze δ je pevný roztok na bázi elektronické sloučeniny Cu31 Sn8 , se složitou kubickou mřížkou, existující při pokojové teplotě, tvrdý a křehký.

(2) Úloha legujících prvků v cínovém bronzu

① Zinek. Přídavek zinku do cínového bronzu může snížit rozsah krystalizačních teplot cínového bronzu, zlepšit tekutost slitiny a snížit tendenci ke vzniku smršťovacích dutin. Navíc má zinek při tavení poměrně vysoký tlak par a vzniklé páry zinku mohou zabránit oxidaci prvků mědi a cínu, čímž se slitina vyčistí a sníží se tendence k tvorbě pórů. Vliv zinku na strukturu a vlastnosti cínového bronzu je podobný jako u cínu, přičemž přídavek 2% zinku je rovnocenný úloze 1% cínu. Cena zinku je však mnohem nižší než cena cínu, takže zinek lze použít jako náhradu cínu, aby se snížily náklady. Pokud obsah zinku překročí 5%, může způsobit, že vzory budou nejasné, zvýší se náchylnost ke korozi a bude obtížné vytvořit elegantní zelenou vnější vrstvu.

② Vedoucí. Olovo má velmi nízkou tvrdost a v cínových bronzech je rozloženo ve formě částic, což zvyšuje odolnost slitiny proti opotřebení a usnadňuje zpracování bronzu. Nízký bod tání olova zároveň zvyšuje tekutost cínového bronzu. Během tuhnutí se olovo hromadí v mezerách mezi dendrity, čímž snižuje smršťování a zabraňuje únikům, přičemž nejlepšího účinku proti únikům se obecně dosahuje při obsahu olova kolem 5%. Olovo má v bronzu poměrně vysokou měrnou hmotnost a nadměrné množství olova může způsobit gravitační segregaci, proto je důležité cínovaný bronz s obsahem olova před litím promíchat a použít vodní chlazení nebo kovové formy, aby se urychlilo chlazení a zabránilo segregaci.

③ Nikl. Nikl je v pevném roztoku bronzu nekonečně rozpustný a podporuje vznik α dendritů; přídavek malého množství niklu tak může snížit segregaci cínu a olova. Přídavek niklu 1%~2% může zjemnit zrna, zlepšit mechanické vlastnosti, odolnost proti korozi a tepelnou stabilitu a zlepšit odlévací vlastnosti bronzu. Větší množství niklu způsobí, že bronz bude vypadat bělejší.

④ Železo. Hlavní funkce železa je podobná funkci niklu; může zjemňovat zrna, zvyšovat pevnost a zlepšovat barevné vlastnosti. Jeho obsah však musí být kontrolován pod 5%, jinak způsobuje křehkost bronzu a snižuje odolnost proti korozi.

⑤ Hliník. Hliník je u cínového bronzu škodlivou příměsí, která znesnadňuje barvení. Pokud je přítomno 0,5% hliníku, mění se povrch z tmavě červené na zlatožlutou a poté na stříbřitě bílou. Hliník však může u bezolovnatého bronzu zlepšit pevnost, odolnost proti korozi a odlévací vlastnosti.

⑥ Fosfor. 0,03% ~ 0,06% fosforu se musí přidávat do cínového bronzu, aby se odkysličil a zlepšil odlévací výkon; nadměrné množství může snadno vytvořit křehkou fázi Cu3 P a snižují barevné efekty.

⑦ Křemík. Přídavek křemíku do bronzu zhoršuje jeho mechanické a slévárenské vlastnosti, ale může zvýšit odolnost proti korozi. Křemík dodává povrchu tmavě červenou až hnědou barvu, někdy se jeví jako fialová, díky velmi hustému SiO2 pokrývající povrch, což ztěžuje barvení.

Cínovaný bronz má krásný vzhled a vynikající zpracovatelské vlastnosti. Již od starověku se hojně používá v uměleckém odlévání. Tabulka 2-13 uvádí některé běžně používané materiály z cínového bronzu pro umělecké odlitky.

Tabulka 2-13 Cínovaný bronz pro umělecké odlitky

| Jméno, třídy | Hlavní chemické složky /% | Příměs /%≯ | Poznámky | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Sb | Fe | Al | Celkový | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Marže | China Standard | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Marže | China Standard | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1.0 ~ 1. 25 | Marže | China Standard | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Marže | China Standard | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Marže | China Standard | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Japonský standard | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Japonský standard | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Japonský standard | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Německo Standard | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | American Standard | ||

| (Tian Rongzhang a Wang Zhutang, 2002) | |||||||||||

Cínový bronz se používá k odlévání uměleckých děl a je schopen odolávat vysokým teplotám, vysoké vlhkosti a působení městských odpadních plynů (především CO2, SO2, plyny NO) a dokonce i kyselé deště. V běžné atmosféře je rychlost koroze cínového bronzu 0,001 mm/rok; v pobřežní atmosféře je to 0,002 mm/rok; v průmyslové atmosféře je to 0,002 ~ 0,006 mm/rok.

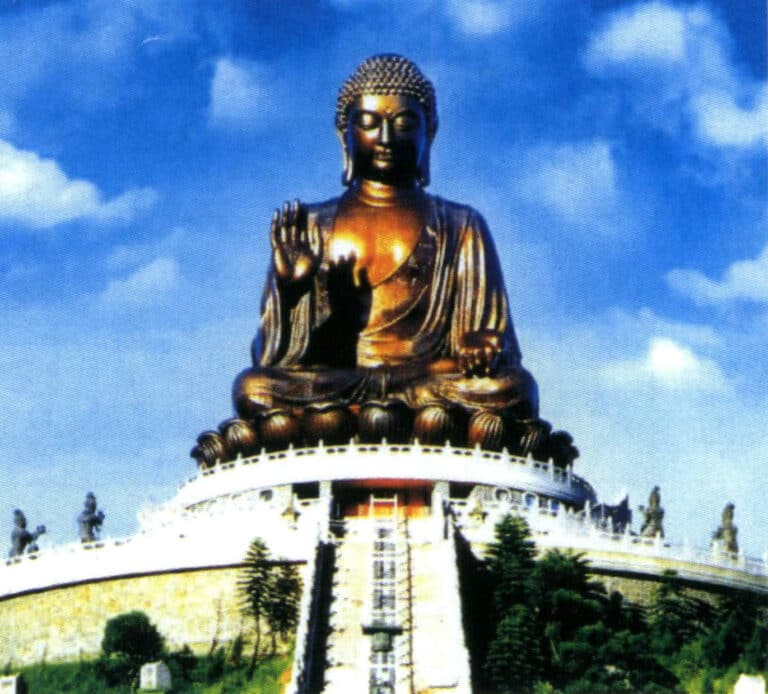

Velké venkovní umělecké odlitky mohou praskat v důsledku namáhání způsobeného slunečním zářením, teplotními rozdíly a svařováním v korozivním prostředí. Cínovaný bronz má nízký sklon k praskání pod napětím, což může toto riziko účinně snížit. Například Buddha Tian Tan v Hongkongu je vyroben z 8% Sn a 4%, zbytek je měděný, odlitý a svařený, a byl dokončen v roce 1989. Od té doby stojí bezpečně na vrcholu Muk Yu Peak na ostrově Lantau v Hongkongu.

3.2 Použití bronzu v řemeslných ornamentech

Díky krásnému vzhledu a vynikajícím zpracovatelským vlastnostem bronzu se od starověku až do současnosti hojně používá jako materiál pro řemeslné šperky.

Ve starověku se kromě širokého využití jako nádobí používal také na jemné a složité ozdoby, například bronzové náramky z doby dynastie Han a bronzové prsteny z doby dynastie Liao. Dnes má použití bronzu v řemeslech a šperkařství velký rozvojový potenciál, zejména díky zlepšení ekonomické úrovně, rychlému rozvoji odlévání bronzu, vysoké poptávce na trhu, široké škále výrobků a různým metodám replikace, imitace a tvorby. Je široce používán jako městské sochy, chrámové rituální nádoby, sochy Buddhy, dekorativní obrazy a sběratelské předměty. Z hlediska šperkařství se bronz používá také k výrobě různých ozdob a doplňků. Například slavná řecká módní značka Folli Follie se specializuje na navrhování, výrobu a distribuci šperků, hodinek a doplňků. Společnost uvedla na trh řadu Precious Bronze, která kombinuje bronz a stříbro. Náhrdelníky, náramky a náušnice jsou nepravidelně kulaté a navozují nostalgický pocit připomínající zemi zalitou zlatým sluncem. Směs různých materiálů a svěžest stříbra vytvářejí krásné křivky. Tyto luxusní poklady nesou brilantní charakteristiku značky Folli Follie a vyzařují eleganci a krásu opravdových módních osobností.

Hongkongský Buddha Tian Tan (bronz)

Bronzový prsten z dynastie Liao

Bronzový náramek z dynastie Chan

Drahé bronzové šperky společnosti Folli Follie (bronz + stříbro)

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

Oddíl IV Řemeslné zpracování měděných šperků

1. Proces lití měděných šperků do ztraceného vosku

Odlévání do sádrových forem se stalo hlavní metodou výroby šperků a typický průběh procesu lití měděných šperků do ztraceného vosku je následující:

Výroba originálních modelů→ Výroba gumových forem (lisování forem, vulkanizace, otevírání forem)→ Výroba voskových forem (vstřikování vosku, dokončování vosku)→ Sázení voskových modelů→ Výroba forem (míchání kaše z licího prášku, vakuování, vylévání kaše, vakuování, odvoskování, vypalování)→ Tavení a lití (předběžná úprava slitin, tavení, lití)→ Čištění odlitků (odstraňování licího prášku, ponoření do kyseliny, předleštění)→ Následné zpracování (dokončování forem, nastavování, leštění, galvanizace).

1.1 Původní model

Určete vhodnou metodu výroby originální verze na základě složitosti obrobku, specifikací a požadavků zákazníka na kvalitu. Metody výroby originálních modelů šperků se dělí do tří kategorií: ručně vyřezávané voskové modely, počítačem generované modely a ručně vyráběné stříbrné modely. Vezmeme-li jako příklad ručně vyřezávané voskové modely, hlavní proces zahrnuje následující aspekty: pohled na objednávku a řezání materiálu→ hrubá úprava→ jemná úprava→ odstranění spodního závaží→ otevření pozice pro zasazení kamene→ oprava.

(1) Pohled na objednávku a řezání materiálu

Porozumět požadavkům zákazníka na základě objednávky, jako je velikost, velikost kamene, hmotnostní limit vosku atd. Vyberte vhodný voskový materiál pro obrobek, poté na voskový materiál vyznačte linie a pomocí pilového kotouče nebo obloukové pily řežte podél vyznačených linií.

(2) Hrubá povrchová úprava

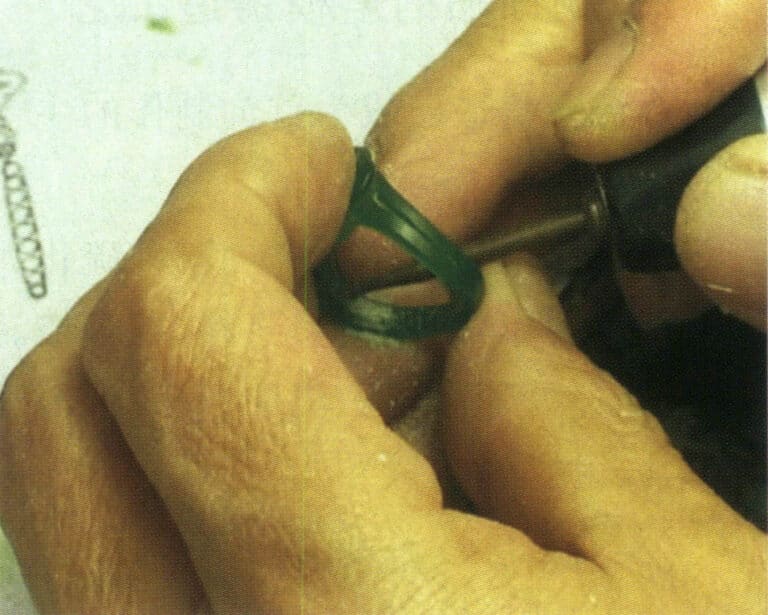

Nakreslete na materiál hlavní linie včetně vnitřních a vnějších obrysů. Přebytečné části sešijte hrubým proužkem. Nainstalujte dokončovací frézu na elektrickou závěsnou brusku s ohebnou hřídelí pro předběžné zpracování a nejprve vytvořte hrubý obrys. Poté přejděte na ocelový frézovací nástroj a povrchově upravte hluboké stopy zanechané hrubým proužkem a nástrojem pro dokončovací frézování (Obrázek 2-13). Nakonec pomocí pilníku odstraňte stopy, které ocelový frézovací nástroj zanechal, a vytvořte hladký povrch.

Obrázek 2-13 Hrubé dokončovací zpracování

(3) Jemná povrchová úprava

Jemná úprava je založena na hrubé úpravě a dalším zpracování, aby byl celý vzorek vosku jemnější a estetičtější. Nejprve se pomocí kružítka zjistí rozměry jednotlivých částí na šabloně voskového vzorku a nakreslí se několik pomocných čar. Na základě těchto pomocných čar se pomocí dokončovací frézy odstraní přebytečný vosk a poté se ocelovou frézou vyhladí hrubé stopy, které zůstaly po předchozím procesu. Pomocí velkých a malých špachtlí zarovnejte případné rohy nebo vyčnívající části na voskovém vzorku a zjemněte je skalpelem. Nakonec velkými a malými pilníky vyhlaďte celkový vzorek vosku.

(4) Odstranění spodního závaží

Účelem odstranění spodního závaží je snížení hmotnosti obrobku. Nainstalujte kulový frézovací kotouč a kotoučový frézovací kotouč na elektrickou závěsnou brusku s ohebnou hřídelí a pomocí kulového frézovacího kotouče odstraňte přebytečný voskový materiál na dně hlavy obrazce nebo na vnitřním kruhu stopky prstence (Obrázek 2-14). Obecně platí, že vyhrazená tloušťka dna pro osazování v dlažbě je 1,1 mm; pro osazování ve světlém zlatě a pro zapuštěné osazování je 0,7 mm; pro osazování v rámečku a pro osazování v kanálu je 1,6 mm. Poté použijte zubní frézu, vrtací frézu, chirurgický nůž atd. k oříznutí spodního rámečku voskového vzorku. Během odstraňování spodního závaží je důležité často měřit rozměry v poloze lehkého zlata, v poloze pro osazení dlážděním, v poloze pro osazení kanálkem atd. pomocí vnitřních kalibrů, aby se zabránilo odchylkám.

Obrázek 2-14 Demontáž spodního závaží

(5) Nastavte polohu kamene

Podle velikosti kamene a způsobu zasazení otevřete pozici kamene, použijte vhodné diamantové vrtáky pro zasazení do kanálku a rámečku, vyvrtejte otvory v určené pozici kamene a poté použijte ocelové břity, malé pilníky, skalpely atd. pro úpravy; ocelové břity lze také použít k přímému otevření pozice kamene.

(6) Oprava

Oprava zahrnuje úpravu některých detailů, aby opravený obrobek lépe odpovídal požadavkům zakázky. Během opravy je třeba věnovat pozornost úpravě a koordinaci vztahu mezi hmotností a rozměry vosku podle požadavků zakázky na hmotnost a rozměry výrobku.

(7) Leštění

Otřete povrch voskové desky nylonovou tkaninou, aby byl hladký a jemný.

(8) Replikace stříbrného modelu

Po dokončení ručně vyřezávaného voskového modelu je třeba jej odlít do stříbrného modelu, který kopíruje gumovou formu. Povrch odlitého stříbrného modelu se poté zušlechtí (obrázek 2-15), aby se zajistila dobrá povrchová úprava a zabránilo se replikaci jakýchkoli vad na stříbrném modelu na odlitek. Zkontroluje se tvar, rozměry a hmotnost stříbrného modelu, aby splňoval požadavky zakázky. Kromě toho se doplňují některé procesy, které ručně vyřezávaný voskový model nemůže dokončit, jako je zasazování hrotů, vytváření přezek a knoflíků, visací náušnice atd.

(9) Svařovací vtoky

Vtoková trubice je navržena tak, aby během procesu lití ponechávala kanál pro proudění roztaveného kovu. V případě odlévání šperků, protože na obrobku nejsou nastaveny stoupačky, které by vyrovnávaly smršťování, se vtok stal kanálem pro plnění tekutým kovem, ale musí také snášet smršťování tuhnoucího tekutého kovu v rámci líčení pro smršťování úlohy, správné nastavení vtoku má zajistit, aby kvalita odlitku základních podmínek odlévání mnoha vad odlitku z roztavené formy přímo nebo nepřímo nastavením vtoku způsobených iracionalitou vad, jako je nedostatečné plnění, uvolnění, pórovitost a další běžné vady.

Obrázek 2-15 Dokončení stříbrného modelu

1.2 Výroba pryžových forem

(1) Plnění a lisování surového kaučuku

Pomocí olejového pera nakreslete dělící čáru podél okraje tvaru modelu jako dělící místo pro řezání pryžové formy. Poloha dělící čáry se určuje na základě principu usnadnění vyjmutí formy. Připravte pryžovou desku a pryžové částice podle rozměrů stříbrného modelu, umístěte stříbrný model do příslušné polohy na pryžovou desku a vyplňte mezery, prohlubně a pozice pro usazení kamenů na předloze modelu pomocí metod, jako je ucpávání, obalování, záplatování a vyplňování, přičemž zajistěte, aby mezi silikonovou pryžovou deskou a předlohou nebyly žádné mezery (Obrázek 2-16). Poté se nanese zbývající pryžová deska; aby se zajistila dlouhá životnost pryžové formy, obvykle se lisuje s více než čtyřmi vrstvami silikonové fólie. Po zalisování do rámu formy je tloušťka pryžové formy mírně vyšší než rovina rámu asi o 2 mm. Během provozu je třeba udržovat silikonovou pryžovou desku čistou a vyhnout se přímému kontaktu s povrchem silikonové pryžové desky; místo toho je třeba po nalepení silikonové fólie ochrannou pryžovou desku na povrchu odtrhnout.

Obrázek 2-16 Plnicí pryž

(2) Vulkanizace

Nejprve předehřejte vulkanizér, poté do něj umístěte tvarovací rám s předlisovanou silikonovou fólií a utáhněte rukojeť, abyste přitlačili topnou desku k tvarovacímu rámu. Pečlivě zkontrolujte, zda je topná deska pevně přitlačena (Obrázek 2-17). Běžně používaná pryž má vulkanizační teplotu v rozmezí 143 ~ 173 ℃ a optimální teplota závisí na typu pryže. Před zahříváním několik minut lisujte a poté postupně zvyšujte tlak. Dobu vulkanizace zvolte podle tloušťky modelu; například 30 minut pro tloušťku 12 mm, 45 minut pro 18 mm a 75 minut pro 36 mm. Po uplynutí doby vulkanizace rychle vyjměte pryžovou formu a poté, co přirozeně vychladne na pokojovou teplotu, můžete pokračovat v operaci otevření formy.

Obrázek 2-17 Odsíření

(3) Otevření gumové formy

Otevření pryžové formy zahrnuje rozříznutí slisované pryžové formy za účelem vyjmutí původního modelu (Obrázek 2-18) a rozdělení pryžové formy na několik částí podle složitosti tvaru vzorku, aby bylo možné voskovou formu po vstřikování vosku hladce odstranit. Při otevírání pryžové formy se obvykle používá metoda čtyřstopého polohování.

Obrázek 2-18 Otevírání formy

1.3 Výroba voskových forem

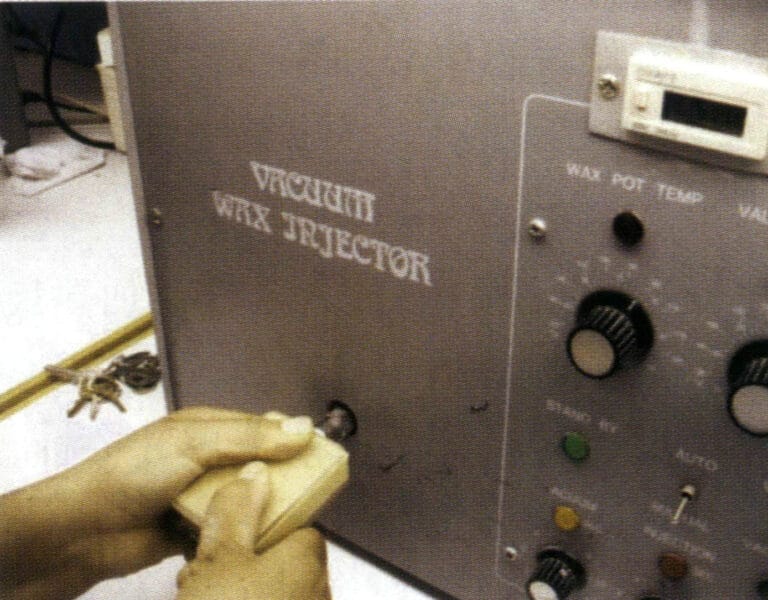

Vzhledem k jemné povaze šperků je při výrobě voskových forem nutné použít tlak stroje na vstřikování vosku, který vstřikuje voskovou kapalinu do dutiny gumového modelu. Existuje mnoho strojů na vstřikování vosku, včetně běžných tlakovzdušných strojů na vstřikování vosku, vakuových strojů na vstřikování vosku a digitálních automatických strojů na vstřikování vosku. Vložte voskový materiál do nádržky na vosk. Voskový materiál musí být udržován v čistotě a teplota nádržky na vosk a trysky musí být nastavena na požadovanou teplotu.

Před nanesením vosku otevřete silikonovou formu a zkontrolujte její neporušenost a čistotu. Do menších, složitějších míst formy nastříkejte separační prostředek (nebo nasypte malé množství mastku), abyste usnadnili odstranění voskové formy.

Během vstřikování vosku spusťte vakuovou pumpu a zkontrolujte, zda je teplota vosku v rozmezí 0 ~ 75 ℃. Upravte dobu vstřikování a tlak vzduchu podle složitosti voskových dílů ve formě, poté rovnoměrně sevřete formu a proveďte vstřikování vosku (Obrázek 2-19). Voskový díl lze z formy vyjmout po asi 1 minutě chlazení. Při vyjímání formy je třeba dávat pozor, aby nedošlo k rozlomení nebo deformaci voskového dílu.

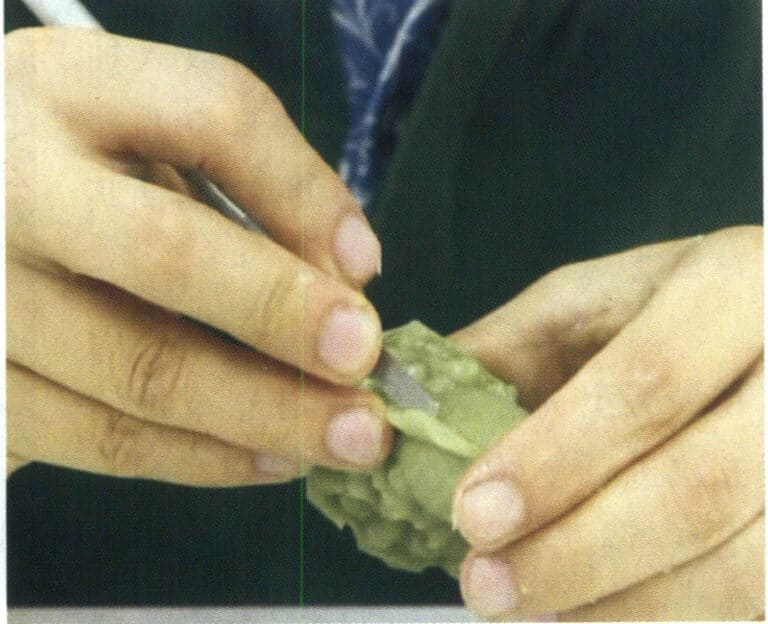

Po vyjmutí voskové formy ji pečlivě prohlédněte. Pokud se na ní vyskytují vady, jako jsou otřepy, stopy po sevření, nejasné hlavičky květů nebo překrývající se hlavičky květů, je třeba je oříznout chirurgickým nožem; díry po písku a zlomené drápy lze opravit svářečkou vosku; malé otvory, které jsou ucpané, lze prorazit svářecí jehlou; deformace voskové formy lze opravit v horké vodě o teplotě 40 ~ 50 ℃. Nakonec se voskové hobliny z formy odstraní vatou namočenou v alkoholu.

Obrázek 2-19 vstřikování vosku

1.4 Modelový strom z pokovovacího vosku

Obrázek 2-20 Výsadba voskového modelového stromu

1.5 Výroba sádrových forem

(1) Investice - Míchací prášek a injektáž

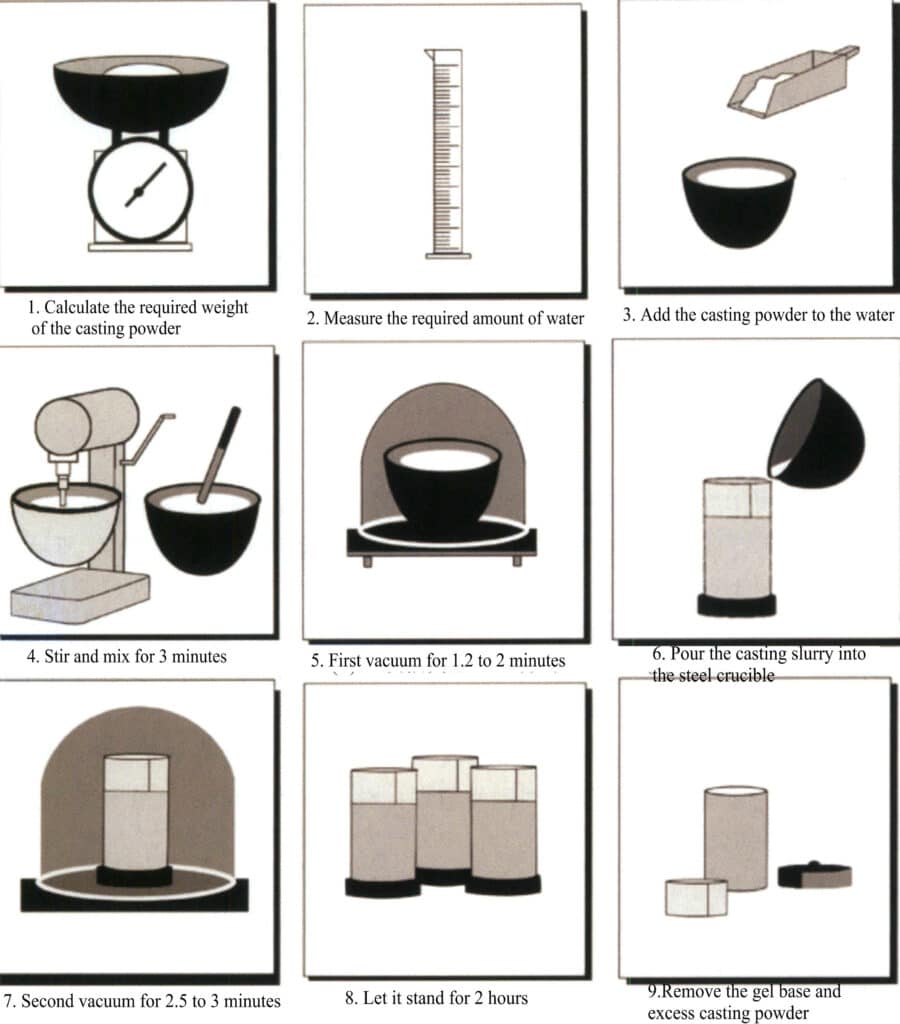

Při výrobě forem se používají některé typické stroje a zařízení, včetně jednoduchých práškových míchaček, vakuových extraktorů, automatických vakuových práškových míchaček atd. Typický proces míchání a injektáže sádrového odlévacího prášku je znázorněn na obrázku 2-21.

Obrázek 2-21 Schéma procesu míchání sádrového odlévacího prášku a injektáže

Vzhledem ke statické elektřině vznikající na voskovém modelu stromu, který snadno přitahuje prach, jej lze před injektáží ponořit do povrchově aktivní látky nebo zředěného čisticího prostředku, omýt destilovanou vodou a vysušit. Během míchání prášku a injektáže je třeba věnovat pozornost vhodné kontrole doby tuhnutí sádrové kaše. Pokud tuhne příliš rychle, nemůže být plyn včas vytlačen; pokud tuhne příliš pomalu, může se prášek v suspenzi snadno usazovat, což vede k lokální změně poměru pevné a tekuté fáze, což způsobuje rozdílnou drsnost na horní a spodní straně šperku.

Po dokončení odlévací formy a provedení vakuové operace je třeba ji nechat stát 1,5 ~ 2 hodiny, aby sádrová forma zcela ztuhla a ztvrdla. Poté odstraňte pryžový základ, obalový materiál kolem ocelové baňky a rozstříkanou kaši a proveďte značky na boku a povrchu licí formy.

(2) Odstranění vosku z formy

Po ztuhnutí suspenze se vosk odstraňuje dvěma různými způsoby: odparafinováním párou nebo vysušením v peci.

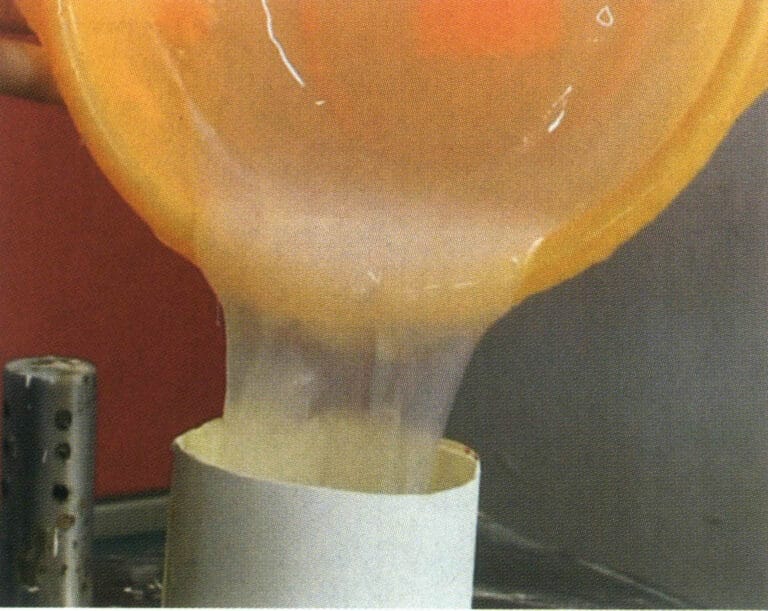

Parní odparafinování může účinněji odstranit vosk a prospět životnímu prostředí. Všimněte si, že vaření vody by nemělo být příliš prudké a doba parního odparafinování by měla být kontrolována; jinak se může rozstříknutá voda dostat do formy a poškodit její povrch. Kromě toho může při odlévání voskem použití parního odparafinování zředit ochranný prostředek kyseliny borité v odlévacím prášku, což může vést k problémům, jako je zakalení nebo změna barvy drahých kamenů.

Odvoskování vypalováním je metoda, při níž se k ohřevu formy používá přímo vypalovací pec, která umožňuje roztavení vosku a jeho vytékání z formy. Vzhledem k nízkému bodu varu voskového materiálu může při použití této metody v případě prudkého varu voskové kapaliny dojít k poškození povrchu formy, nebo pokud není vosková kapalina vypouštěna plynule, může proniknout do povrchové vrstvy formy, což v obou případech zhorší kvalitu povrchu odlitku. Proto je důležité kontrolovat teplotu a rychlost ohřevu během fáze odparafinování a zřídit odpovídající izolační plošinu.

(3) Vyhoření výlisků

Účelem vyhoření je odstranění vlhkosti ze sádrové formy a zbytků vosku, dosažení požadované pevnosti při vysokých teplotách a propustnosti formy pro vzduch a splnění požadavků na teplotu formy při lití. Systém a zařízení pro vypalování do značné míry ovlivňují konečné vlastnosti sádrové formy.

Vypalovací pece na sádru používané v klenotnickém průmyslu obvykle využívají odporové pece a některé používají pece na olej. Bez ohledu na typ pece musí být rozložení teploty uvnitř pece co nejrovnoměrnější. Běžně se používají odporové vypalovací pece, které obvykle používají třístranný ohřev a některé používají čtyřstranný ohřev. Obvykle jsou vybaveny zařízením pro regulaci teploty a lze u nich dosáhnout segmentové regulace teploty. Přesto není rozložení teploty uvnitř pece dostatečně rovnoměrné a je také obtížné regulovat atmosféru uvnitř pece během vypalování. V posledních letech se neustále objevují některé pokročilé technologie vypalování, které se zaměřují na dosažení rovnoměrného rozložení teploty uvnitř pece, odstranění zbytků vosku a automatizaci řízení pece. Například jeden typ pece využívá metodu rotujícího lože s ohřevem na všech čtyřech stranách, což zajišťuje rovnoměrné a stabilní teplo. Sádrovou formu lze rovnoměrně zahřívat, což je obzvláště vhodné pro požadavky procesů odlévání voskem.

Při pražení formy je třeba vytvořit vhodný systém pražení a během několika citlivých fází by měla být zřízena platforma pro uchování tepla. Forma se vypaluje při nejvyšší teplotě po dobu 3 ~ 4 hodin. Po vypálení všech zbytků uhlíku je třeba teplotu formy snížit na určitou teplotu, aby se zabránilo vadám, jako je smršťování a pórovitost odlitku v důsledku nadměrné teploty formy; protože však šperky jsou obecně poměrně křehké a obtížně tvarovatelné, nepoužívá se vylévání formy za studena, aby se zajistilo úplné naplnění. V opačném případě je povrch odlitku náchylný k nerovnostem a nejasným konturám. Obecně platí, že v závislosti na struktuře obrobku a množství odlitku se teplota formy při lití pohybuje mezi 520 ~ 650 ℃.

1.6 Tavení a lití

(1) Předúprava slitiny

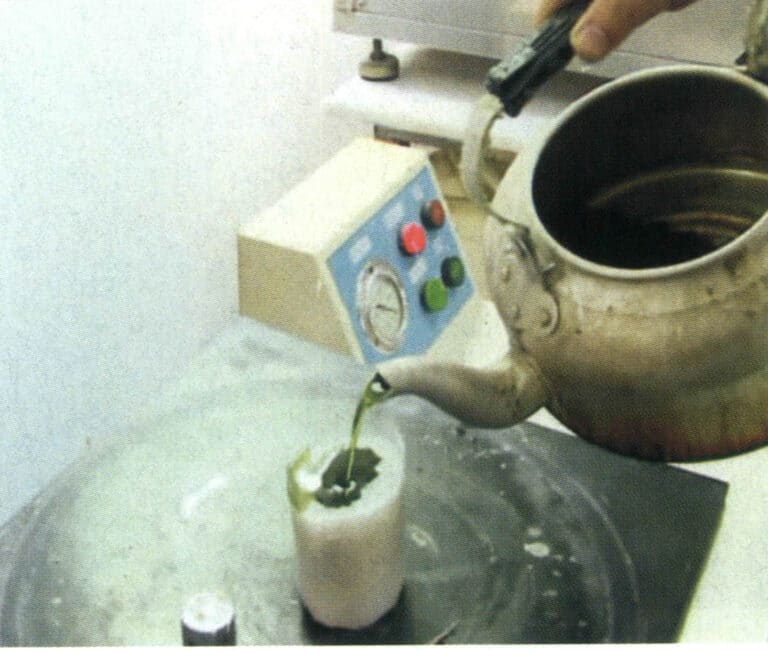

Při výrobě odlitků šperků je účinek odlitků šperků úzce spjat se stavem šperkařské slitiny. Při přímém míchání a lití čistých kovů a mezislitin snadno dochází k problémům, jako je nerovnoměrné složení, velké ztráty a vady, například díry. Proto je obvykle nutné šperkařskou slitinu předem upravit roztavením a nalitím různých čistých kovů a slitin do kuliček nebo jejich odlitím do ingotů a následným poměrováním podle požadované hmotnosti. Obvykle se dává přednost metodě prefabrikovaných kuliček, při níž roztavený kov vytéká z kelímku a po odkapání do chladicí vody se okamžitě ochladí a rozdělí na kapičky, čímž ztuhnou pevné kovové částice (obrázky 2-22 až 2-24). Kulaté a vhodně velké částice slitiny jsou výhodné pro rovnoměrné složení během tavicího procesu, kontrolu teploty a omezení vad, jako jsou díry, pískové otvory a tvrdé skvrny, které rovněž úzce souvisejí s kontrolou ztrát kovu.

Obrázek 2-22 Částice mosazi

Obrázek 2-23 Granule měďnatého niklu

Obrázek 2-24 Bronzové částice

(2) Tavení slitin

Běžné metody tavení šperkařských slitin se dělí do dvou hlavních kategorií: tavení hořákem a indukční tavení.

① Tavení hořákem. Tavení hořákem k odlévání šperků je tradiční výrobní metoda využívající jednoduché nástroje a vybavení. Nejprve se kov roztaví pomocí plamenů a poté se ručně odlévá pomocí jednoduchého licího zařízení. Spalovací plyny používané při tavení hořákem zahrnují plyn a kyslík, zemní plyn a kyslík atd. Obecně se nepoužívá kyslík-acetylen, protože jeho teplota je příliš vysoká, což vede ke značným ztrátám kovu a obtížné kontrole.

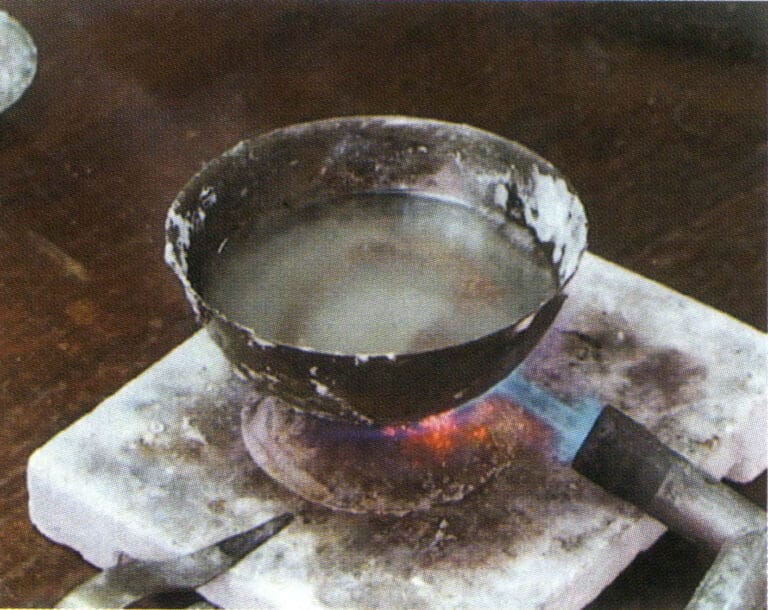

K tavení pochodní se obvykle používají hliněné kelímky. Před tavením pečlivě zkontrolujte kvalitu kelímku; vnitřní stěna by měla mít hladkou a hustou glazovanou vrstvu bez zbytků strusky. Připravte tavidlo pro tvorbu strusky, obvykle pomocí bezvodého boraxu. Nejprve kelímek předehřejte, poté přidejte měděné částice a upravte intenzitu a charakter plamene na vhodnou úroveň. Když se měděný materiál blíží roztavení, posypte povrch kapaliny malým množstvím boraxu a roztavený kov jemně rovnoměrně promíchejte skleněnou tyčinkou (Obrázek 2-25). Jakmile teplota dosáhne požadované teploty pro lití, lze formu vyjmout k lití.

Během tavicího procesu kontrolujte teplotu a plamennou atmosféru, jinak dojde k závažné oxidaci, která vede ke ztrátám kovu a znečištění roztaveného kovu struskou, zejména u mosazných slitin, které jsou náchylné k výrazným ztrátám oxidací zinku. Teplota tavení se obvykle reguluje v rozmezí 980 ~ 1020 ℃, aby se snížily ztráty kovu a zabránilo se prodloužení.

Obrázek 2-25 Tavení slitin mědi hořákem

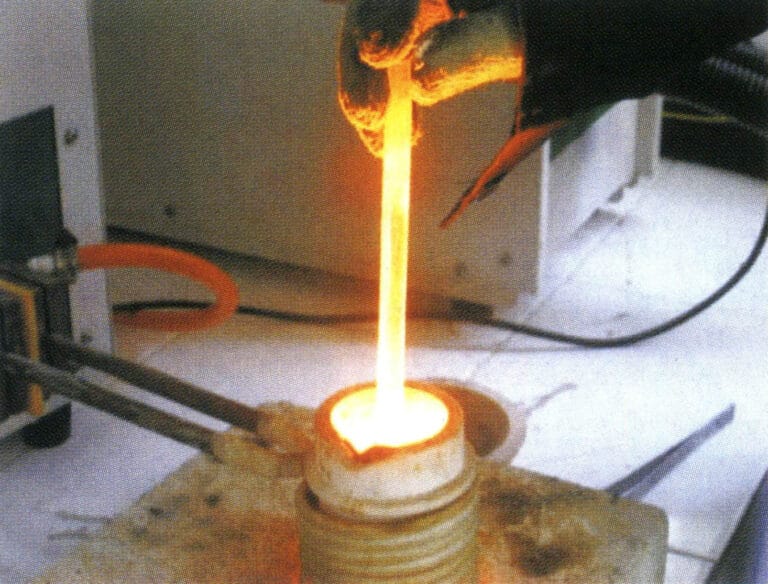

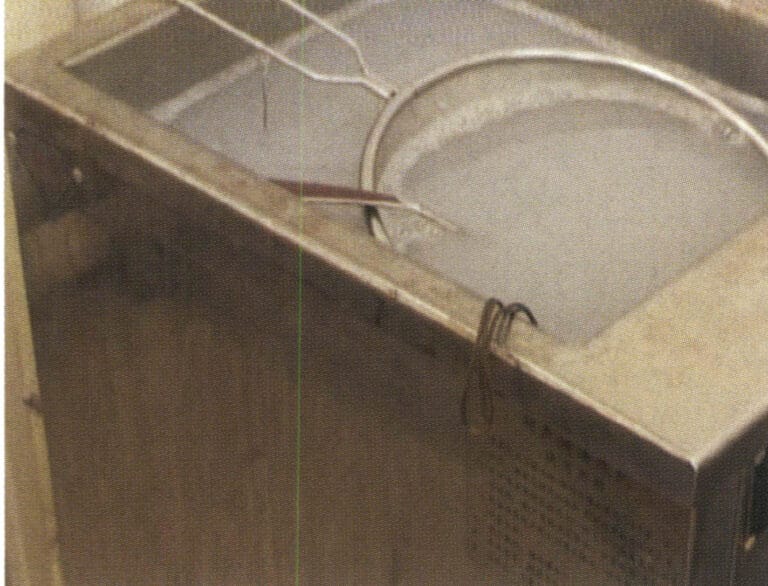

② Indukční tavení. Při výrobě měděných šperků se k tavení měděných slitin hojně používá metoda indukčního tavení (obrázek 2-26). Řízení atmosféry během tavení významně ovlivňuje kvalitu roztaveného kovu. Obecně existuje několik metod, například tavení ve vakuu, tavení s ochranou inertním plynem a tavení s ochranou redukčním plamenem. Vakuové tavení je výhodné pro metalurgickou kvalitu; není však vhodné pro slitiny mědi, zejména mosazné slitiny s vysokým obsahem zinku, protože vakuum zhoršuje odpařování zinku, což vede k velkým ztrátám kovu, výrazným výkyvům složení a výpary z tavení mohou snadno poškodit vakuový systém. Proto se při indukčním tavení slitin mědi obvykle používají k izolaci a ochraně povrchu roztaveného kovu inertní plyny, jako je argon a dusík, nebo redukční plameny, aby se dosáhlo vynikající metalurgické kvality.

Obrázek 2-26 Indukční tavení slitin mědi

(3) Nalévání

Vzhledem k tomu, že šperky jsou poměrně křehké, dochází během procesu odlévání k rychlému tuhnutí, což vede ke ztrátě tekutosti. Proto je při běžném gravitačním lití obtížné zajistit správné tvarování a je nutné vnést určitou vnější sílu, která podpoří rychlé zaplnění dutiny formy roztaveným kovem, čímž se dosáhne odlitků s ucelenými tvary a jasnými konturami. Na základě způsobu použití vnější síly je lze rozdělit do dvou hlavních kategorií: odstředivé lití a statické lití; na základě stupně automatizace procesu lití je lze rozdělit na ruční licí stroje a tlakové licí stroje.

① Ruční nalévání. Ruční lití se obvykle provádí pomocí hořáku nebo indukčního tavení. Po roztavení a zušlechtění kovové kapaliny se teplota upraví na rozsah teplot pro lití. Poté se forma vyjme z vypalovací pece a připraví se k lití. V závislosti na typu použitého zařízení zahrnuje ruční lití především odstředivé lití a vakuové sání.

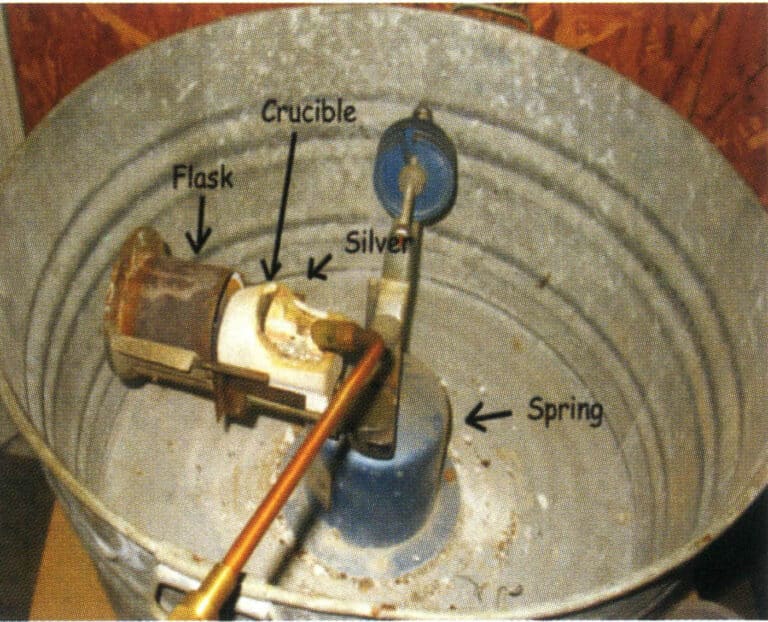

Na obrázku 2-27 je jednoduchý mechanický převodový odstředivý stroj v některých malých továrnách na zpracování šperků. Není vybaven indukčním ohřívacím zařízením, k tavení kovu používá plynný kyslík nebo k tavení kovu a jeho nalévání do kelímku používá indukční pec. Sádrová forma se umístí naplocho do základny formy rotačního ramene a rotační rameno se spustí. Působením odstředivé síly se roztavený kov dostane do dutiny formy a dokončí proces lití. Během operace ovlivňuje kvalitu mnoho faktorů, takže je vhodná pro lití drobných šperků, jako jsou články, náušnice atd.

Obrázek 2-27 Jednoduchý odstředivý licí stroj Ruční lití

Obrázek 2-28 Ruční nalévání pomocí odsávačky

② Automatické odlévací stroje. S rostoucími požadavky na kvalitu šperkařských výrobků a technologickým pokrokem ve šperkařském průmyslu se automatické odlévací stroje staly velmi důležitým zařízením pro lití šperků do ztraceného vosku a slouží jako důležitý základ pro zajištění kvality výrobků. Podle typu použité vnější síly se běžně používané stroje na lití šperků dělí do dvou kategorií: odstředivé a statické lití.

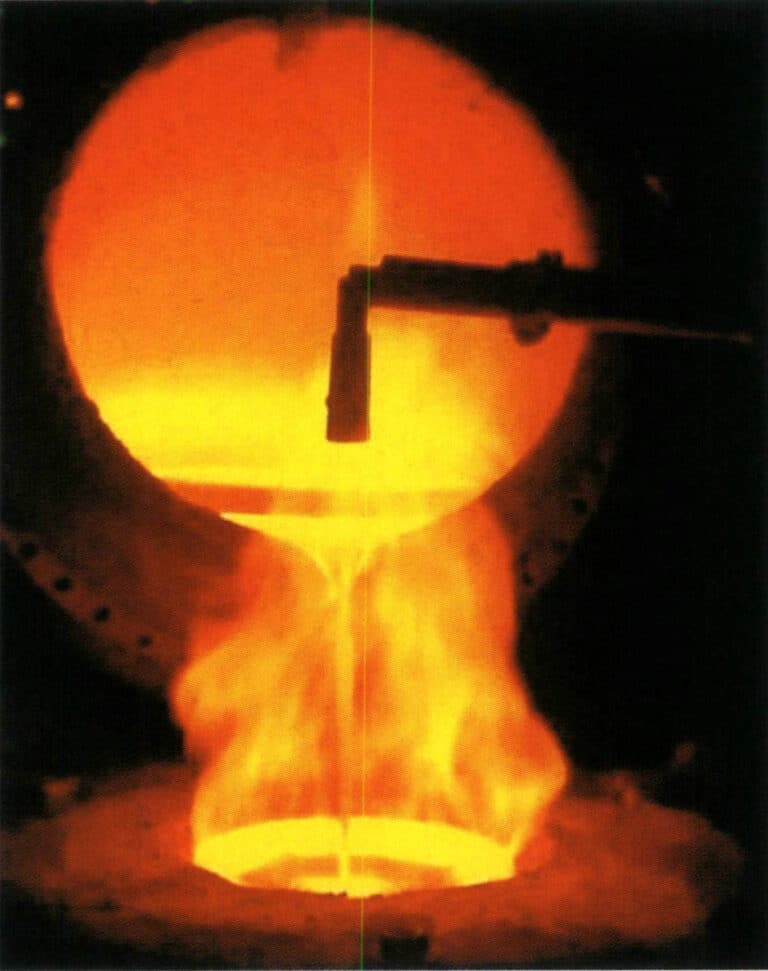

V reakci na nedostatky tradičních jednoduchých odstředivých licích strojů integrují moderní odstředivé licí stroje indukční ohřev a odstředivé lití a dosahují významného pokroku v technologii pohonů a programování, zlepšují možnosti programování a řízení automatizace procesu. Obrázek 2-29 ukazuje typickou tavicí a licí komoru odstředivého licího stroje na šperky, který lze použít pro odlévání šperků ze slitin mědi.

Obrázek 2-29 Automatické lití odstředivého indukčního licího stroje

Nejpokročilejším a nejpoužívanějším statickým licím strojem je automatický tlakový licí stroj (obrázek 2-30). Existuje mnoho modelů tohoto typu stroje a licí stroje vyráběné různými společnostmi mají každý své vlastní charakteristiky. Přesto se obecně skládají z indukčního ohřevu, vakuových systémů, řídicích systémů atd. Co se týče konstrukce, jsou zpravidla vzpřímené, přičemž horní část tvoří indukční komora, spodní část je vakuová licí komora. Dno kelímku má otvor, který je při tavení utěsněn žáruvzdornou pístovou tyčí. Při lití se pístová tyč zvedne a roztavený kov se nalije do dutiny formy. Obecně je uvnitř pístnice instalován termočlánek, který může přesně odrážet teplotu roztaveného kovu. Automatické stroje na vakuové lití obvykle taví a odlévají kovy ve vakuu nebo v atmosféře inertního plynu, což snižuje možnost oxidace kovu a absorpce plynu. Jsou široce řízeny počítačovým programováním, mají vysoký stupeň automatizace a produkují odlitky stabilní kvality s omezeným výskytem porézních vad, díky čemuž jsou vysoce ceněny mnoha výrobci. Toto zařízení se používá v malém množství pro odlévání měděných šperků s nízkým obsahem zinku, zatímco pro slitiny mědi s vysokým obsahem zinku se zpravidla používá méně často, aby nedošlo k poškození vakuového systému.

Obrázek 2-30 Automatické lití vakuového tlakového licího stroje

1.7 Čištění odlitků

Po vylití se odlitek nechá asi 15 minut odležet a poté se forma uhasí ve vodě, aby se provedla operace explozivní sádry. Zbytkové teplo formy na odlévání prášku se střetne s chladicí vodou, což způsobí okamžité odpaření vody, což vede k explozivnímu práškovému jevu, který oddělí odlitek od formy na odlévání prášku.

Pomocí vysokotlakého vodního paprsku smyjte zbytky licího prášku na povrchu obrobku. Omytý obrobek je zpravidla černý. Omytý odlitek namočte do vodného roztoku kyseliny fluorovodíkové, kyseliny sírové nebo kyseliny chlorovodíkové. Namáčením v kyselině se důkladně odstraní zbytky licího prášku z různých částí odlitku a zoxidované inkluze na povrchu odlitku. Při máčení měděných šperků v roztoku kyseliny fluorovodíkové je koncentrace asi 5% a doba máčení je asi 20 minut.

Po odstranění odlévacího prášku má obrobek stále tvar stromu a je třeba jej rozříznout na vtoku, roztřídit a roztřídit podle typu a připravit na další proces. Nejprve zvažte polotovar ve tvaru stromu po odstranění licího prášku, vypočítejte ztráty během procesu lití a poté proveďte operaci řezání vtoku.

1.8 Následné zpracování odlitků

Pro dosažení různých povrchových efektů u šperků a inkrustaci různých typů drahých kamenů je zásadní následné zpracování odlitků. Obvykle zahrnuje několik hlavních procesů: mechanické leštění, dokončovací práce, zasazení a povrchovou úpravu (např. leštění, galvanizace, barvení atd.). Níže je uveden stručný úvod do těchto hlavních procesů.

(1) Dokončovací práce

Dokončovací proces je integrace, montáž, svařování a hrubé povrchové zpracování šperkařských polotovarů, které jim navrací jejich původní podobu. Dokončovací postup je důležitým krokem v procesu výroby šperků. Kvalita šperku bude přímo ovlivněna, pokud nebude dokončovací proces dobře proveden. Podle kategorií a konstrukčních vlastností šperkařských výrobků je lze rozdělit na několik typických druhů, jako jsou prsteny, náušnice, řetízky a náramky. Jejich dokončovací procesy nejsou stejné, ale obecně procházejí následujícími postupy.

① Tvarování. Obrobek obnovte na původní model a standardní rozměry.

② Vypište vtoky. Nejprve hrubým pilníkem vyhlaďte vtoky a povrch a poté hladkým pilníkem opravte různé části obrobku, aby byl hladký (Obrázek 2-31).

③ Sestavte svařování nebo opravu otvorů po písku. Přivařte kování na příslušném místě na obrobku, které slouží jako dekorace nebo upevnění smontovaného obrobku (obrázek 2-32). Pokud se na obrobku objeví otvory po písku, použijte k opravě pájku.

Obrázek 2-31 Vodní vtok

Obrázek 2-32 Montážní svařování

④ Vaření v roztoku hliníku. Po svařování se na povrchu obrobku vytvoří černošedá látka, kterou lze odstranit po vyvaření v hlinité vodě, aby se nečistoty na povrchu obrobku vyčistily (Obrázek 2-33).

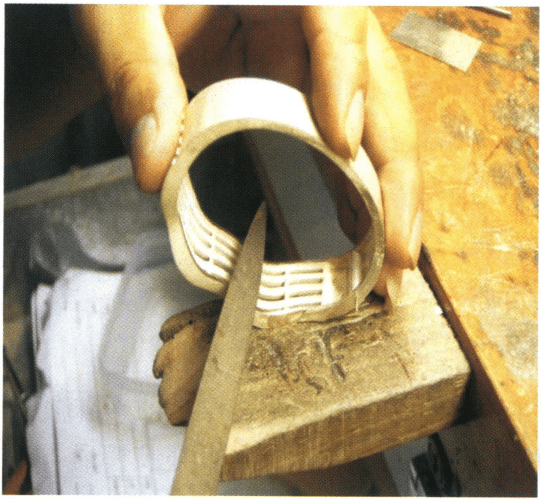

⑤ Pilování povrchu. Pomocí posuvného pilníku zbruste vnitřní kruh, vnější kruh a stranu kroužku, aby byl povrch hladký, bez otřepů a měl hladký tvar.

⑥ Leštění brusným papírem. Smirkový papír odstraní stopy po pilování a povrch obrobku je hladký (obrázek 2-34).

Obrázek 2-33 Vaření v hlinité vodě

Obrázek 2-34 Leštění brusným papírem

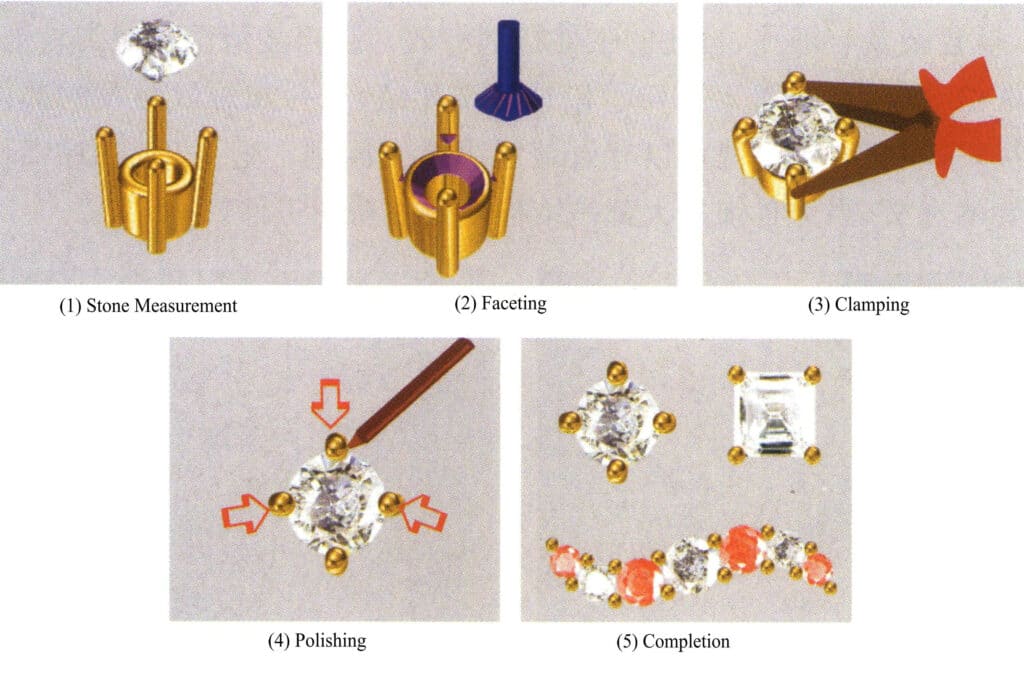

(2) Nastavení kamenů

Zasazování je technická metoda, která kombinuje drahé kameny různých barev, tvarů a textur pomocí rozsáhlého zasazování, pilování, vyřezávání, dlabání a svařování, čímž vytváří různé tvary a styly, které jim dávají vysokou hodnotu jako řemeslným a dekorativním předmětům.

Mezi běžné způsoby inkrustace patří především inverzní dláždění, zasazení, zapuštěné zasazení, zasazení v Itálii, zasazení pavé, zasazení do kanálku a neviditelné zasazení. Celkový proces zasazení kamene se dělí na tři hlavní kroky: příprava před zasazením, operace zasazení a povrchová úprava po zasazení.