Co dělá keramické šperky jedinečnými: Materiály, design a řemeslné zpracování

Objevte kouzlo keramických šperků: Vyzkoušejte inovativní design a techniky

Keramické ozdoby označují ozdobné předměty vyrobené z různých keramických materiálů nebo v kombinaci s kovy a jinými materiály, které zdobí lidské tělo a s ním související prostředí (včetně šperků, ozdob atd.).

Keramika jako jedinečné umělecké médium má své materiálové charakteristiky a historické kulturní konotace. Z hlediska materiálu má keramika jemnou strukturu, proměnlivé glazury, bohaté textury a prvek náhody při výrobě. To propůjčuje keramickému umění kouzlo, kterého nelze dosáhnout s jinými materiály. Keramické materiály mají zároveň vynikající vlastnosti, jako je vysoká tvrdost, odolnost proti opotřebení, odolnost proti kyselinám, zásadám, chladu a teplu, díky čemuž nemají v moderní výzdobě konkurenci. Díky moderní materiálové vědě a technologii může nanokeramická technologie změnit fatální slabinu keramiky, kterou je křehkost, a přeměnit ji na nový materiál pro šperky s vysokou pevností a houževnatostí, což poskytuje více možností pro design šperků.

Keramické šperky jsou novým typem doplňků s neotřelým a jedinečným stylem. Mohou vynikat neobvyklými tvary, vynikat barvami glazury nebo předvádět nové formy zdobení a vytvářet umělecký obraz bohatý na význam a eleganci.

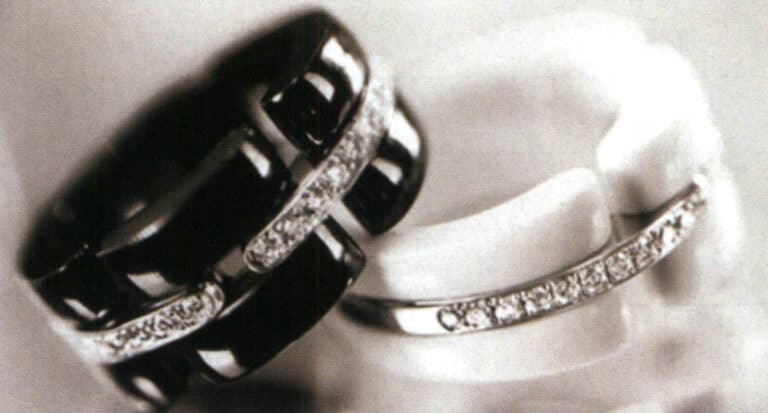

18K keramický prsten Chanel osázený diamanty

Obsah

Oddíl I Úvod do keramických materiálů

1. Koncepce keramiky

Keramika je obecné označení pro druh materiálu a jeho nepostradatelné výrobky v lidském životě a výrobě. V historii lidstva prošla tisíciletým vývojem. Tradičně se keramika vztahuje na různé výrobky z hlíny jako hlavní suroviny smíchané s dalšími přírodními minerálními surovinami pomocí drcení a míchání→tvarování→spékání. Mezi tradiční keramiku patří běžné keramické výrobky denní potřeby, architektonická keramika a elektrotechnický porcelán. Vzhledem k tomu, že jejími hlavními surovinami jsou silikátové minerály (např. jíl, živec, křemen atd.) pocházející z přírody, lze ji zařadit mezi silikátové materiály a výrobky. Tradiční keramický průmysl lze zařadit spolu se sklem, cementem, smaltem a žáruvzdornými materiály do "silikátového průmyslu".

S rozvojem moderní vědy a techniky je nutné plně využívat fyzikální a chemické vlastnosti keramických materiálů. V minulém století se objevilo mnoho nových typů keramiky, například oxidová, piezoelektrická a různá vysokoteplotní a funkční keramika. Ačkoli jejich výrobní proces je stále v zásadě založen na tradičních keramických výrobních metodách zpracování surovin→tvarování→spékání, používané suroviny již nejsou tradičními keramickými materiály, jako je hlína, nebo se používají jen velmi málo. Rozšířil se na chemické suroviny a syntetické minerály, dokonce i na nesilikátové a neoxidové suroviny, a rozsah složení se rozšířil i na rozsah anorganických nekovových materiálů, přičemž se objevilo mnoho nových postupů. Široký pojem keramika je tedy obecným označením pro anorganické nekovové pevné materiály a výrobky vyráběné keramickými výrobními postupy a mezinárodně používaný pojem keramika nemá v různých zemích jednotnou hranici.

2. Klasifikace keramiky

Existuje mnoho typů keramiky a různé metody klasifikace. Keramiku lze na základě jejího pojetí a použití rozdělit do dvou hlavních kategorií: běžná keramika a speciální keramika.

Běžná keramika se v rámci pojmu keramika vztahuje na tradiční keramiku. Tato kategorie keramických výrobků je nejběžnější a nejrozšířenější v každodenním životě lidí a ve výrobě. Podle oblastí použití ji lze rozdělit na keramiku pro každodenní použití (včetně umělecké výstavní keramiky), architektonickou sanitární keramiku, chemickou keramiku, porcelán, elektrotechnickou keramiku a ostatní průmyslovou keramiku. Keramika denní potřeby je nejstarší a nejčastěji používanou tradiční keramikou mezi různými keramickými výrobky. Tyto keramické výrobky mají nejširší praktičnost a estetickou působivost a jsou také výsledkem organického spojení keramické vědy a technologie s uměním a řemeslem. Do této kategorie výrobků patří také dekorativní keramika. Dekorativní keramiku lze definovat jako výrobky z hlinitokřemičitanových minerálů nebo některých oxidů jako hlavních surovin, navržené podle specifických stylů a vyráběné zvláštními chemickými procesy za vysokých teplot a v určitých atmosférách (oxidace, karbonizace, nitridace atd.) k dosažení požadovaného tvaru, s povrchem pokrytým různými estetickými glazurami nebo specifickými dekoracemi. Některé druhy porcelánu vykazují také různé stupně průsvitnosti. Těleso obsahuje jeden nebo více krystalů, amorfních pojiv, pórů nebo mikrostruktur vzhledem k zapouzdření slínku.

Speciální keramika označuje keramické materiály a výrobky, které spadají do širšího pojetí keramiky než běžná keramika. Speciální keramika jsou keramické výrobky potřebné pro různá moderní průmyslová odvětví a špičkové vědecké technologie a suroviny a výrobní postupy jsou výrazně odlišné a pokročilejší než u běžné keramiky. Z hlediska výkonu má speciální keramika různé speciální vlastnosti a funkce, jako je vysoká pevnost, vysoká tvrdost, odolnost proti korozi, elektrická vodivost, izolace a speciální funkce v oblasti magnetismu, elektřiny, optiky, akustiky a bioinženýrství, což umožňuje její široké uplatnění v oblasti vysokých teplot, strojírenství, elektroniky, letectví a lékařství. Z hlediska složení je tradiční keramika určena složkami hlíny, takže keramika z různých oblastí a pecí má různou strukturu. Vzhledem k tomu, že suroviny pro speciální keramiku jsou čisté sloučeniny, je jejich složení určeno umělými poměry a kvalita jejich vlastností je dána spíše čistotou surovin a procesů než místem původu. Pokud jde o procesy přípravy, omezení tradiční keramiky, která se při výrobě spoléhá především na pece, byla prolomena díky rozšířenému používání metod, jako je spékání ve vakuu, spékání v ochranné atmosféře, lisování za tepla a izostatické lisování za tepla. Pokud jde o suroviny, byla překonána omezení tradiční keramiky, která jako hlavní surovinu používá především hlínu; speciální keramika obecně používá jako hlavní suroviny oxidy, nitridy, silicidy, boridy, karbidy a další materiály.

3. Složení keramických materiálů

Keramické materiály patří mezi anorganické nekovové materiály, většinou oxidy obsahující křemík a další prvky. Jejich surovinové složení se skládá především ze čtyř částí: suroviny pro keramické těleso, suroviny pro glazuru, barvicí materiály pro dekoraci a surovinové přísady.

(1) Suroviny pro keramické těleso

Obecně se jedná o přírodní minerální suroviny, které lze na základě jejich fyzikálních a chemických vlastností rozdělit na materiály na bázi jílu, křemičité materiály, vápenato-hořečnaté minerální suroviny a další materiály na bázi porcelánového písku.

Suroviny na bázi jílu ve výrobních recepturách keramiky vycházejí z jejich plasticity. V kombinaci se surovinami na bázi porcelánového písku zpevňují výrobky a zajišťují, že zůstanou nepoškozené během přepravy a zdobení na výrobní lince. Tvoří téměř 101 % veškerého složení. Suroviny na bázi porcelánového písku pocházejí převážně z dolů a jsou hlavní složkou keramických surovin, obecně tvoří téměř 50%~90%. Druhy a typické minerály jsou následující: když se hlína a porcelánový písek spojí, rozemelou na určitou jemnost a vypálí při vhodné teplotě, vytvoří keramická tělesa s různou mírou nasákavosti, smršťování a různými fyzikálními a chemickými vlastnostmi.

(2) Suroviny pro glazuru

Většina z nich jsou standardizované suroviny vzniklé hloubkovým zpracováním a úplnou syntézou některých přírodních minerálů a některých chemických surovin, jako je křemen, kaolin, oxid hlinitý, oxid manganičitý a oxid železitý. S nástupem nízkoteplotní technologie rychlého vypalování v moderní keramice se objevily také syntetické fritové materiály. Jejich různými kombinacemi lze vytvářet glazury s různou strukturou a mimořádně bohatými efekty, jejich použitím lze pokrýt povrch keramického tělesa, což vede k mnoha uměleckým dekorativním efektům.

(3) Pigmenty

Pigment je barvivo používané na glazuru korpusu, které se obvykle přidává přímo do materiálu korpusu a glazury během používání. Mezi běžná barviva v keramice patří oxid železitý, oxid měďnatý, oxid kobaltnatý, oxid manganičitý a oxid titaničitý, které představují červenou, zelenou, modrou, fialovou a žlutou barvu.

(4) Přísada

Některé přísady používané při výrobě keramiky lze nazvat "solí a glutamátem sodným" keramického průmyslu, protože mohou výrazně zlepšit mnohé vlastnosti při výrobě keramických glazur. Například použití malého množství tripolyfosforečnanu sodného za podmínek nízké vlhkosti může pomoci dosáhnout dobrého naředění kaše. Přísady lze systematicky rozdělit podle jejich funkcí na deflokulanty, smáčedla, konzervační látky atd.

4. Vlastnosti keramických materiálů

Mezi vlastnosti keramických materiálů patří mimo jiné fyzikální vlastnosti, chemické vlastnosti, mechanické vlastnosti, tepelné vlastnosti, elektrické vlastnosti, magnetické vlastnosti a optické vlastnosti. Tato část se zaměřuje na analýzu a vysvětlení obecných vlastností keramických materiálů.

(1) Fyzikální vlastnosti

① Tepelné vlastnosti. Tepelné vlastnosti keramických materiálů se týkají například teploty tání, tepelné kapacity, tepelné roztažnosti a tepelné vodivosti.

Teplota tání keramických materiálů je obecně vyšší než teplota tání kovů, přičemž teplota tání některých z nich přesahuje 3000 ℃. V porovnání s kovy mají vyšší pevnost při vysokých teplotách, a proto se běžně používají ve strojírenství jako materiály odolné vůči vysokým teplotám.

Součinitel lineární roztažnosti keramiky je relativně malý, mnohem nižší než u kovů; její tepelná vodivost závisí především na tepelných vibracích atomů. Tepelná vodivost různých keramických materiálů se liší; některé jsou dobrými izolačními materiály, zatímco jiné jsou dobrými tepelně vodivými materiály, například keramika z nitridu boru a karbidu křemíku.

Tepelná stabilita označuje schopnost materiálu odolávat poškození při rychlých změnách teploty. Materiály s velkým koeficientem tepelné roztažnosti, špatnou tepelnou vodivostí a nízkou houževnatostí mají nízkou tepelnou stabilitu. Většina keramiky má nízkou tepelnou vodivost a nízkou houževnatost, a vykazuje tak nízkou tepelnou stabilitu. Některé keramiky, jako například karbid křemíku, však mají vysokou tepelnou stabilitu.

② Vodivost. Většina keramiky má dobré izolační vlastnosti, ale některé, například piezoelektrické a supravodivé, mají určitou vodivost.

③ Optické vlastnosti. Keramika je obecně neprůhledná, ale s rozvojem technologií byly vyvinuty nové typy keramiky, například materiály pro pevná laserová zařízení, materiály pro optická vlákna a optické paměťové materiály.

(2) Chemické vlastnosti

Struktura keramiky je velmi stabilní a za normálních okolností je nepravděpodobné, že by reagovala s kyslíkem v prostředí. Při pokojové teplotě neoxiduje; ani při teplotě nad 1000 ℃ nedochází k oxidaci.idize. Má také silnou odolnost proti korozi způsobené kyselinami, zásadami a solemi a odolává erozi roztavených kovů (např. hliníku, mědi atd.).

(3) Mechanické vlastnosti

Modul pružnosti keramiky je obecně vysoký, takže je velmi obtížné ji deformovat. Některé pokročilé druhy keramiky mají dobrou pružnost a lze z nich vyrábět keramické pružiny. Keramika má velmi vysokou tvrdost, přičemž tvrdost většiny keramik výrazně převyšuje tvrdost kovů. Keramika má dobrou odolnost proti opotřebení, což z ní činí vhodný materiál pro výrobu různých snadno poškoditelných součástí se speciálními požadavky. Pevnost keramiky v tahu je nízká, ale pevnost v ohybu je poměrně vysoká a pevnost v tlaku je ještě vyšší, zpravidla o řád vyšší než pevnost v tahu.

Keramické materiály mají vysokou tvrdost a vysoký modul pružnosti díky struktuře svých vnitřních iontových krystalů. Keramické materiály jsou většinou iontové krystaly tvořené iontovými vazbami; kovalentní vazby tvoří také kovalentní krystaly. V těchto krystalových strukturách je energie vazby vysoká a kombinace kladných a záporných iontů je silná, odolává pružné deformaci při působení vnějších sil a vykazuje silnou schopnost poškrábání a vtisku, čímž vykazuje vlastnosti vysokého modulu pružnosti a tvrdosti. Kromě toho má tento typ krystalové struktury zřejmou směrovost, takže kluzných soustav v polykrystalické keramice je velmi málo a jen stěží vyvolávají plastickou deformaci pod vnějšími silami, což často vede ke křehkému lomu, který je fatální nevýhodou keramiky jako konstrukčního materiálu. V důsledku křehkosti keramiky je její odolnost proti nárazu velmi nízká a její odolnost proti únavě je rovněž nízká.

S rozvojem materiálové vědy a technologie byly v posledních letech studovány přesné keramické materiály se superplasticitou, které mohou dosáhnout deformace přibližně 300% před lomem. Jak je znázorněno na obrázku 7-1, keramickou desku o délce 3 m, šířce 1 m a tloušťce pouze 3 mm lze ohýbat podélně. Mezi běžné přesné keramické materiály patří oxid hlinitý a zirkon; jejich vlastnosti jsou uvedeny v tabulce 7-1.

Tabulka 7-1 Výkonnost přesné keramiky

| Fyzikální vlastnosti | Hliníková keramika | Zirkonová keramika |

|---|---|---|

| Frakce kvality/% | Oxid hlinitý>99. 8% | Zirkon>97% |

| Hustota /(g - cm-3) | 3.93 | 6.05 |

| Tvrdost HV | 2300 | 1300 |

| Pevnost v tlaku /MPa | 4500 | 2000 |

| Pevnost v ohybu /MPa | 595 | 1000 |

| Youngův modul/GPa | 400 | 150 |

| Lomová houževnatost K/(MPa - m½) | 5〜6 | 15 |

Sekce II Keramické šperky

1. Přehled vývoje keramických šperků

Slavný francouzský porcelánový umělec Bernardaud navrhl pojem "keramický šperk". Tváří v tvář potížím ve svém keramickém obchodě a poklesu prodeje porcelánu navrhl rozšířit nabídku porcelánových výrobků o keramické šperky. Prvními keramickými šperky byly keramické prsteny, navržené jednoduše a elegantně. Ty při svém uvedení na trh ve Francii vyvolaly velký rozruch a zákazníci si je oblíbili.

Profesor Klaus Dembrowski z Německa je prvním světovým designérem keramických šperků. Od roku 1972 se věnuje výzkumu a navrhování keramických šperků na instituci, kde vyučuje, a jeho práce získaly řadu národních i mezinárodních ocenění. Mezi další slavné německé návrháře keramických šperků patří Pierre Cardin a Barbara Gotthoffová.

Keramické šperky mají za sebou již několik desetiletí od svého vzniku. Během této doby došlo v evropských zemích k výraznému rozmachu keramických šperků, přičemž v zemích, jako je Francie a Německo, došlo k různému stupni rozvoje; asijské země, jako je Jižní Korea a Japonsko, rovněž představily mnoho nových stylů keramických šperků, které jsou elegantní a roztomilé a mezi spotřebiteli velmi oblíbené, což z nich činí skvělou volbu pro dárky.

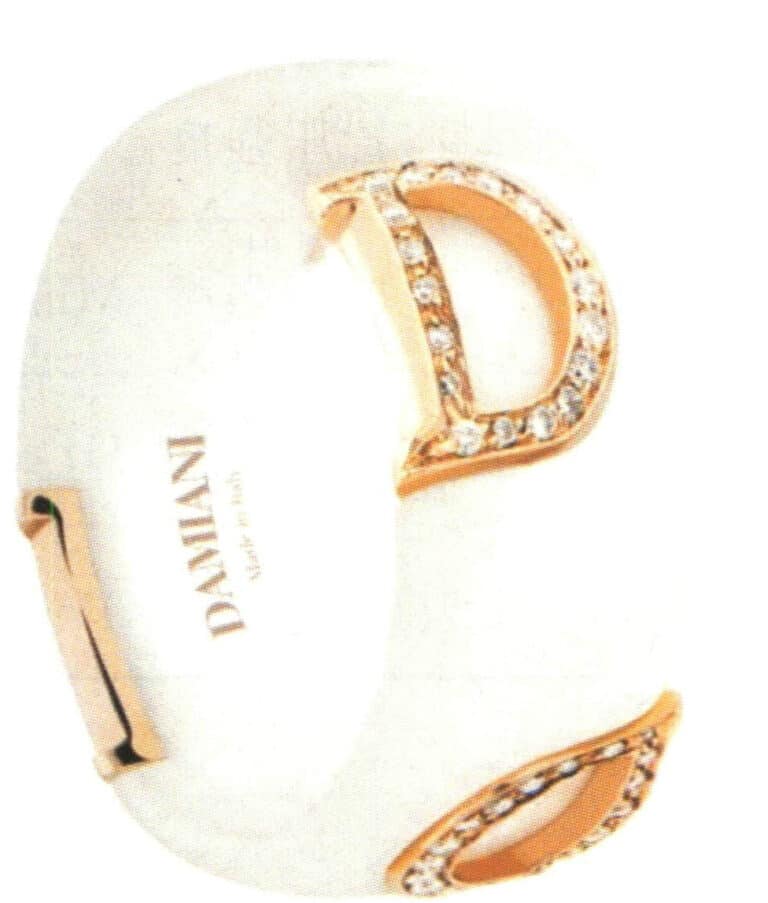

S příchodem přesných keramických materiálů s vysokou tvrdostí zirkonu se používání keramických materiálů v designu šperků stalo v posledních letech jedním z nejžhavějších trendů. Mnoho šperkařských značek uvedlo na trh keramické šperky, z nichž nejreprezentativnější jsou černobílé keramické snubní prsteny v kolekci Ultra značky Chanel; italská značka Damiani rovněž zkombinovala bílou a černou keramiku se zlatem a diamanty a vytvořila tak nový módní trend; kromě toho jsou v čele nového trendu v oblasti keramických šperků černobílé keramické náramky a prsteny s diamanty značky Cartier a černobílý keramický prsten s růžovým zlatem značky Bulgari. Významné značky vytvářejí špičkové šperky smícháním jedinečně kreativní vysoce přesné keramiky s jinými kovovými prášky, které mají stejně vzácnou kvalitu jako drahé kovy, a jejich výrazný design může vnést do tradičních šperků modernější a avantgardnější atmosféru.

Obrázek 7-2 Přesný 18K keramický prsten Chanel s diamanty

Obrázek 7-3 Přesná keramika Damiani

2. Charakteristika keramických šperků

Materiály používané v keramických špercích pocházejí ze země a přírodních kamenů, které mají mnoho přírodních vlastností. Vzhledem k úzkému vztahu mezi člověkem a přírodou mají země a kameny z přírody pro lidi zvláštní význam. Keramické materiály mají vynikající vlastnosti, jako je vysoká tvrdost, odolnost proti opotřebení, odolnost proti kyselinám, zásadám, chladu a teplu, a jsou málo škodlivé, šetrné k životnímu prostředí, energeticky úsporné a zdravé. Stopové prvky obsažené v surovinách jsou prospěšné pro lidské zdraví. Výzkum potvrdil, že keramika má zdraví prospěšné účinky, například zlepšuje metabolismus a podporuje krevní oběh. Keramika může při pokojové teplotě vyzařovat na člověka blahodárné infračervené paprsky a infračervené paprsky, které vyzařuje, odpovídají vlnové délce infračervených paprsků vyzařovaných lidským tělem. V blízkosti lidského těla tak může docházet k rezonančnímu jevu. Kromě toho byla v důsledku změn v estetických představách lidí opuštěna tradiční hodnota konzervace šperků a keramické šperky kladou větší důraz na zdobení, čímž se stávají novým typem "zelených šperků".

Keramické šperky jsou plynulé a dynamické, mají oslnivé a zářivé barvy, bohaté odstíny, jedinečné tvary a nádherné umělecké pojetí. Nosí se na prstech, uších, zápěstí nebo krku a mají chladnou a elegantní krásu podobnou drahokamům a nefritu, která předčí umělecké účinky jantaru a achátu. Barevné a zářivé glazury s teplem připomínajícím nefrit, ledovou strukturou a jiskřivým krystalickým leskem vyvolávají pocit okouzlující krásy glazur a plně předvádějí kouzlo podobné ledu a ohni. To je nenahraditelné šperky vyrobenými z jiných materiálů, neboť rozšiřují estetickou vizi designu šperků a splňují rozmanité estetické potřeby jedinců s různými osobnostmi na moderní doplňky.

Výroba keramických šperků je jednoduchá a levná, takže jsou skutečně dostupné a kvalitní. To je přínosné pro popularizaci šperků.

3. Kategorie keramických šperků

Kategorie keramických šperků jsou bohaté a rozmanité; mezi běžné šperky patří:

(1) Keramické kroužky. Existuje mnoho typů, včetně jednoduchých keramických prstenů s keramickým páskem a prstenů s kovovými pásky vykládanými keramikou.

(2) Keramické náramky. Typickým příkladem je modrobílý porcelánový náramek, který je zdoben přírodními kobaltovými materiály malovanými na bílé hlíně, poté je pokryt průhlednou glazurou a vypálen při vysokých teplotách najednou, což umožňuje barvě plně proniknout do glazury a vytvořit zářivě modrý vzor, který působí elegantně a čistě. Dalším typem je keramický náramek s ledovou puklinovou glazurou. V keramice, pokud nejsou keramické tělo a glazura správně navrženy při formulaci a výpalu, může výrazný rozdíl v jejich koeficientech roztažnosti často způsobit praskliny na povrchu glazury. Záměrné vytváření prasklin v povrchu glazury má však své kouzlo, v keramice známé jako praskání glazury. "Glazura s ledovými trhlinami" se od krakelovací glazury liší tím, že první z nich má vícevrstvou trojrozměrnou strukturu trhlin, připomínající vrstvy okvětních lístků růží, v kombinaci s variacemi barvy glazury, což vede k velmi dobrému výtvarnému efektu. Naproti tomu druhá glazura má jednovrstvé praskliny.

(3) Keramický náhrdelník.

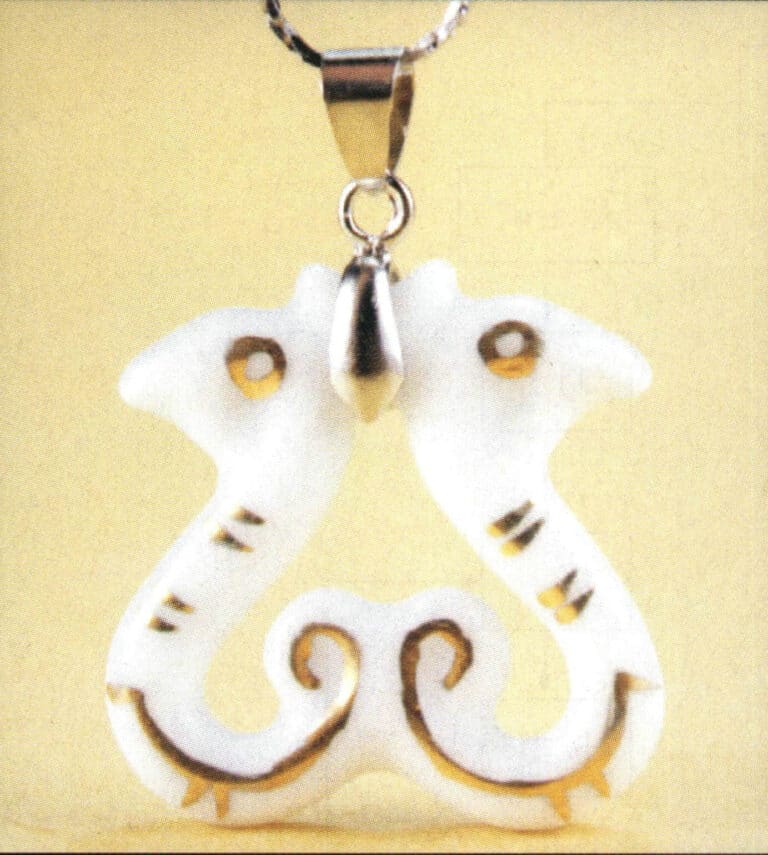

(4) Keramický přívěsek.

(5) Keramické náušnice.

(6) Keramické hodinky.

(7) Keramická vlásenka.

Typické příklady výše uvedených keramických šperků jsou následující.

Keramický hladký prsten

Kovový a keramický prsten

Keramický náramek

Keramický náramek Crackle Glaze

Keramický náhrdelník

18K diamantový náhrdelník s keramikou

Keramické náušnice

Keramický přívěsek

Keramické hodinky

Keramická spona do vlasů

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

Oddíl III Výrobní proces keramických šperků

Hlavními složkami keramických surovin jsou křemík a hliník. Složení keramiky se v zásadě neliší od složení hornin, rozdíl je pouze mezi přírodní a umělou. Keramické šperky jsou většinou slinuté keramiky, protože nemohou proudit roztavenou kapalinou do forem jako kovy a plasty. Vyrábějí se metodou lisování za tepla vzhledem k jejich přirozeným plastickým deformačním vlastnostem, takže se vyrábějí formováním prášku a následným spékáním. Výrobu keramických šperků lze rozdělit do čtyř hlavních procesů: zpracování surovin, tvarování hliněného těla, glazování a spékání, což jsou příprava hlíny, tvarování, glazování a spékání, jak je znázorněno na obrázku 7-4.

1. Příprava hlíny

V keramickém průmyslu se říká: "Základem jsou suroviny, klíčem je výpal. " Toto rčení odráží význam zpracování surovin a keramických těles při výrobě keramiky. Pro dosažení stabilní kvality keramických šperků jsou nezbytné minerální suroviny se stabilními a spolehlivými složkami a výkonem při přípravě prášku. Po vytěžení porcelánového kamene a kaolinu se zpracovávají drcením, praním a dalšími postupy, aby se ze surovin odstranily hrubé nečistoty a vytvořily se blokové materiály, které se poté zušlechťují, zpracovávají a formulují do vhodných tělových a glazovacích materiálů pro různá použití porcelánu.

Účelem přípravy hlíny je na jedné straně odstranit nečistoty a na druhé straně spojit hlíny z různých zdrojů s různými tvářecími a vypalovacími vlastnostmi do vyzrálé hlíny, která vyhovuje potřebám výrobce, s určitým rozsahem vypalovacích teplot, které mohou odpovídat glazuře a teplotě výpalu. Někdy se vhodně přimíchává písek, aby se zvýšila nosná pevnost hlíny při výpalu za vysokých teplot a zabránilo se rozpadu tělesa. Někdy se ve snaze o barevnost vypálené hlíny přidávají některá barviva, aby vzniklo "barevné těleso". Chemické složení kameninové hlíny a porcelánové hlíny je stejné. Přesto se vlivem zvětrávání a opětovného zvětrávání změnily jejich fyzikální vlastnosti, v důsledku čehož má kameninová hlína větší viskozitu a plasticitu. Naproti tomu porcelánová hlína se vyznačuje křehkostí a vyšším stupněm sklovitosti při vysokých teplotách.

2. Tvarování

Po přípravě keramických surovin začíná fáze tváření. Tvarování spočívá v přidání změkčovadel a dalších materiálů do keramického prášku, čímž vznikne pasta, která se dále zpracovává na polotovary specifických tvarů a velikostí. Účelem tvarování je dosáhnout rovnoměrného tělesa s vysokou hustotou a zdokonalení technik tvarování je klíčovým krokem ke zvýšení spolehlivosti keramických výrobků. Existují různé metody tvarování keramických šperků, které je třeba zvolit podle vlastností výrobku.

Jednotlivé personalizované šperky lze přímo ručně tvarovat. Nejprve oběma rukama hlínu opakovaně prohněteme, čímž se odstraní vzduchové bubliny uvnitř a hlína více "vyzraje". Pomocí metody ručního tvarování vytvarujte šperk do požadovaných rozměrů. Pro větší keramické šperky nebo figurky lze použít také metodu házení na kruhu. Po vytvarování keramického těla je třeba jej zušlechtit, uhladit mokrýma rukama a otisknout. Účelem je zabránit předčasnému popraskání povrchu v důsledku vysychání, vyhladit povrch a vyplnit a vyrovnat případné nerovnosti hliněného těla.

V současné době se většina keramických šperků vyrábí v dávkách, což obvykle vyžaduje tvarovací zařízení a formy pro zvýšení efektivity výroby a dosažení stabilní a stálé kvality výrobků.

(1) Kompresní tvarování

Jedná se o metodu přidávání organických pojiv do práškového materiálu, plnění smíšeného plastu do kovové formy a formování tvarovaného tělesa s určitou pevností po působení tlaku. Jejími výhodami jsou nízké náklady a malé rozměrové chyby tvarového tělesa. Tlak se pohybuje v rozmezí 200 až 2000 kgf/cm.2(1 kgf/cm2=98,0665kPam).

(2) Izostatické lisování

Jedná se o metodu tvarování rovnoměrných tvarů prášku. Protože se při ní používá gumový vak (forma), nazývá se také metoda tvarování v gumovém vaku. Tato metoda spočívá v umístění prášku do gumového sáčku a následném vložení gumového sáčku naplněného práškem do hydrostatické komory pro tvarování. Tlak v hydrostatické komoře působí na prášek rovnoměrně, čímž se dosáhne dobře tvarovaného tělesa.

(3) Tvarování vytlačováním

Jedná se o metodu vytlačování smíšené plastové suroviny z otvoru formy, přičemž tvarovací keramický materiál tělesa vstupuje do uzávěru z přívodního otvoru v uzávěru, po rozdělení expanduje do tenké stěny a poté se spojí, čímž se získá kvalita s dobrou roztažností a soudržností. Při extruzním tváření by volba pojiva měla optimalizovat jak tekutost, tak samopřilnavost materiálu keramického tělesa.

(4) Tvarování injektáží

Vyrábí se z tekuté kaše vytvořené pomocí vody a dalších materiálů, která se vstřikuje do porézní sádrové formy. Voda prosakuje do sádrové formy přes kontaktní plochu a vytváří na povrchu tvrdou vrstvu. Tento způsob tváření vytváří na vnitřním povrchu sádrové formy tvar, který je shodný s tvarem tvarovaného tělesa. Dále se dělí na oboustrannou metodu podávání suspenze (metoda pevného vstřikování) a jednostrannou metodu podávání suspenze (metoda dutého vstřikování). Klíčovým nástrojem pro formování kaší je speciální sádrová forma nebo porézní model z jiných materiálů. Při použití sádrové formy je kromě vyztužení stěny formy ocelovými tyčemi, aby odolala tlaku hlavy formy, nutné také vhodně rozmístit porézní hadice o menším průměru uvnitř stěny formy. Tyto malé hadičky mohou rychle a rovnoměrně odvádět vodu při tlakovém tváření a vhánět vzduch, který pomáhá při odformování. Při použití kovové hlavy formy lze použít maziva nebo metody ohřevu, které zabrání slepení. Při použití sádrové hlavy formy se během odformování vhání do formy vzduch, který způsobí, že keramické těleso přilne k hlavě formy a oddělí se od formy. Nakonec se do hlavy formy opět vhání vzduch, aby se těleso od hlavy formy oddělilo. Keramické těleso ze slurry formování nemusí s formou vysychat, což vede k vyšší efektivitě výroby ve srovnání s výrobou nepravidelných výrobků tvarovaných z plastu a kvalita keramického tělesa je dobrá, což z něj činí slibný nový proces.

(5) Tvarování za tepla

Jedná se o metodu tváření přidáním plastu do prášku a stejnou metodou jako tváření pryskyřicí. Ačkoli je tato metoda vhodná pro tvarování složitých dílů, pokud množství lepidla přesáhne 15%~25%, stává se odbedňování obtížné. V současné době není tato metoda vhodná pro velké tlustostěnné výrobky.

3. Sušení

Sušení keramiky je jedním z velmi důležitých procesů v technologii výroby keramiky a nesprávné sušení způsobuje velkou část kvalitativních vad keramických výrobků. Sušení je poměrně jednoduchý technický proces, který se však široce uplatňuje; ovlivňuje nejen kvalitu výrobků a výtěžnost keramiky, ale také celkovou spotřebu energie keramických podniků. Mezi základní požadavky na technologii sušení patří rychlost sušení, úspora energie, vysoká kvalita a žádné znečištění.

(1) Mechanismus procesu sušení keramiky

Obsah vlhkosti keramických těles se obvykle pohybuje v rozmezí 5% ~ 25%. Formy vazby mezi keramickým tělesem a vlhkostí, změny v materiálu během procesu sušení a faktory ovlivňující rychlost sušení jsou teoretickým základem pro analýzu a zdokonalování sušiček. Když keramické těleso přijde do styku s nehybným vzduchem při určité teplotě a vlhkosti, nevyhnutelně uvolní nebo absorbuje vlhkost, což způsobí, že obsah vlhkosti keramického tělesa dosáhne určité rovnovážné hodnoty. Dokud se stav vzduchu nemění, obsah vlhkosti dosažený v keramickém tělese se s prodlužující se dobou kontaktu již nemění; tato hodnota je rovnovážným obsahem vlhkosti keramického tělesa za daného stavu vzduchu. Vlhkost, kterou vlhké keramické těleso ztratí po dosažení rovnováhy, se nazývá volná vlhkost. Jinými slovy, obsah vlhkosti keramického tělesa se skládá z rovnovážné a volné vlhkosti. Za určitých vzduchových podmínek je limitem sušení dosažení rovnovážného obsahu vlhkosti keramického tělesa.

Vlhkost obsaženou v těle lze rozdělit na fyzikální a chemickou vodu. Proces sušení zahrnuje pouze fyzikální vodu, která se dále dělí na vázanou a nevázanou. Nevázaná voda se vyskytuje ve velkých tělních kapilárách a je s tělem volně spojena. Odpařování nevázané vody v těle je podobné odpařování vody na volném povrchu kapaliny, kdy se parciální tlak vodní páry na povrchu těla rovná tlaku nasycené páry při jeho povrchové teplotě. Při vylučování nevázané vody z tělesa se částice materiálu přibližují k sobě, což vede ke zmenšení objemu; proto se nevázaná voda označuje také jako smršťovací voda. Vázaná voda je voda přítomná v mikrokapilárách tělesa (o průměru menším než 0,1㎛) a na povrchu koloidních částic, která je pevněji spojena s tělesem (v důsledku fyzikálně-chemických interakcí). Proto bude při vylučování vázané vody parciální tlak vodní páry na povrchu tělesa nižší než tlak nasycené páry při povrchové teplotě tělesa. Když se během procesu sušení parciální tlak vodní páry na povrchu tělesa vyrovná parciálnímu tlaku vodní páry v okolním sušícím prostředí, proces sušení se zastaví a vlhkost nemůže být dále vylučována. V tomto okamžiku se vlhkost obsažená v tělese nazývá rovnovážná voda, která je součástí vázané vody a její množství závisí na teplotě a relativní vlhkosti sušícího prostředí. Při vyloučení vázané vody se objem tělesa nezmenšuje, takže je relativně bezpečný.

(2) Proces sušení keramického tělesa

Na příkladu konvekčního sušení lze proces sušení keramického tělesa rozdělit na tři souběžné a vzájemně propojené procesy: přenos tepla, vnější difúzi a vnitřní difúzi.

Proces přenosu tepla: Teplo sušícího média je konvekcí přenášeno na povrch obrobku a poté je z povrchu vedeno do vnitřku obrobku. Vlhkost na povrchu obrobku přijímá teplo a odpařuje se, přičemž se mění z kapaliny na plyn.

Proces vnější difúze: Vodní pára vznikající na povrchu keramického tělesa se pohybuje z povrchu do sušícího média difuzí přes vrstvu laminárního proudění pod vlivem rozdílu koncentrací.

Proces vnitřní difúze: V důsledku odpařování vlhkosti z povrchu vlhkého tělesa se uvnitř vytváří gradient vlhkosti, který podporuje difúzi vlhkosti z vnitřní vrstvy s vyšší koncentrací do vnější vrstvy s nižší koncentrací, což se označuje jako vedení vlhkosti nebo difúze vlhkosti.

Za stabilních podmínek sušení mají povrchová teplota keramického tělesa, obsah vlhkosti, rychlost sušení a čas určitý vztah. Na základě měnících se charakteristik jejich vztahů lze proces sušení rozdělit do tří fází: fáze zahřívání, fáze sušení konstantní rychlostí a fáze sušení klesající rychlostí.

Protože během fáze ohřevu je teplo předané sušícím médiem povrchu tělesa za jednotku času větší než teplo spotřebované na odpařování povrchové vlhkosti, teplota ohřívaného povrchu se postupně zvyšuje, dokud se nevyrovná teplotě vlhkého teploměru sušícího média. V tomto okamžiku dosáhne teplo získané povrchem a teplo spotřebované odpařováním dynamické rovnováhy a teplota zůstane konstantní. V této fázi se snižuje obsah vlhkosti v tělese a zvyšuje se rychlost sušení.

Fáze sušení s konstantní rychlostí pokračuje ve vylučování nekombinované vody. Vzhledem k tomu, že obsah vlhkosti v tělese je relativně vysoký, může být množství vody odpařené z povrchu doplněno zevnitř, což znamená, že rychlost pohybu vnitřní vlhkosti (rychlost vnitřní difúze) se rovná rychlosti odpařování povrchové vlhkosti, která se rovněž rovná rychlosti vnější difúze, čímž se povrch udržuje ve vlhkém stavu. Kromě toho se teplo přenášené z média na povrch tělesa rovná teplu potřebnému k odpařování vlhkosti. Proto zůstává teplota povrchu tělesa konstantní a rovná se teplotě vlhkého teploměru média. Parciální tlak vodní páry na povrchu tělesa se rovná parciálnímu tlaku nasycené vodní páry při povrchové teplotě a rychlost vysoušení je stabilní. Proto se nazývá fáze sušení s konstantní rychlostí. Tato fáze je zaměřena na vyloučení nekombinované vody, takže těleso se objemově smrští, přičemž velikost smrštění je lineárně závislá na snížení obsahu vlhkosti. Při nesprávném postupu může příliš rychlé sušení snadno vést k deformaci a prasknutí tělesa, což má za následek vznik suchého odpadu. Na konci fáze konstantního sušení klesne obsah vlhkosti materiálu na kritickou hodnotu. V tomto okamžiku je sice vnitřní vlhkost materiálu stále volná, ale v povrchové vrstvě se začíná objevovat vázaná voda.

Ve fázi klesající rychlosti sušení se obsah vlhkosti v tělese snižuje a rychlost vnitřní difúze nemůže držet krok s rychlostí odpařování povrchové vlhkosti a rychlostí vnější difúze. Povrch již není vlhký a rychlost sušení se postupně snižuje. Jak se snižuje teplo potřebné k odpařování povrchové vlhkosti, začíná teplota materiálu postupně stoupat. Tlak vodní páry na povrchu materiálu je menší než tlak nasycené vodní páry při povrchové teplotě. V této fázi se vyloučí vázaná voda; těleso nepodléhá objemovému smršťování a nevzniká odpad při sušení. Když se vlhkost vyloučená z materiálu rovná rovnovážné vlhkosti, rychlost sušení se stává nulovou a proces sušení končí. I když se doba sušení prodlouží, vlhkost materiálu se již nezmění. V tomto okamžiku se povrchová teplota materiálu rovná teplotě suchého teploměru média a povrchový tlak par se rovná tlaku par média. Rychlost sušení ve fázi pomalého sušení závisí na rychlosti vnitřní difúze; proto se také nazývá fáze řízení vnitřní difúze. V této době ovlivňují rychlost sušení faktory, jako je struktura, tvar a velikost materiálu.

(3) Faktory ovlivňující rychlost sušení

Mezi faktory ovlivňující rychlost sušení patří přenos tepla a rychlost vnější a vnitřní difúze.

① Zrychlete přenos tepla. Pro zrychlení přenosu tepla je třeba dosáhnout následujících tří bodů: za prvé, zvýšit teplotu sušícího média, například zvýšením teploty horkého plynu v sušící peci, zvýšením teploty horkého vzduchu v peci atd., ale povrchová teplota keramického tělesa by neměla stoupat příliš rychle, aby nedošlo k popraskání; za druhé, zvýšit plochu přenosu tepla: například změnit jednostranné sušení na oboustranné, naskládat keramická tělesa do vrstev nebo snížit počet vrstev, čímž se zvýší kontaktní plocha s horkým plynem; za třetí, zlepšit koeficient konvekčního přenosu tepla.

② Zvyšte rychlost vnější difúze. Když je sušení ve fázi sušení s konstantní rychlostí, stává se vnější difuzní odpor hlavním protikladem ovlivňujícím celkovou rychlost sušení. Snížení vnějšího difuzního odporu a zvýšení vnější difuzní rychlosti má proto největší vliv na zkrácení celého cyklu sušení. Vnější difuzní odpor se vyskytuje hlavně v mezní vrstvě, proto je třeba se zabývat následujícími třemi body: za prvé, zvýšit rychlost proudění média, aby se snížila tloušťka mezní vrstvy, čímž se zlepší koeficient konvektivního přestupu tepla; lze také zvýšit koeficient konvektivního přestupu hmoty, což usnadní zvýšení rychlosti sušení; za druhé, snížit koncentraci vodní páry v médiu a zvýšit plochu přestupu hmoty, což může rovněž zlepšit rychlost sušení; za třetí, zvýšit rychlost vnitřní difúze vlhkosti.

Rychlost vnitřní difúze vlhkosti je společně ovlivňována difúzí vlhkosti a tepelnou difúzí. Difúze vlhkosti je pohyb vody způsobený gradientem vlhkosti uvnitř materiálu. Naproti tomu tepelná difúze je pohyb způsobený teplotním gradientem uvnitř materiálu. Aby se zvýšila rychlost vnitřní difúze, je třeba se zabývat následujícími pěti body: Za prvé, vyrovnat směry tepelné difúze a difúze vlhkosti, tj. snažit se, aby teplota ve středu materiálu byla vyšší než teplota na povrchu, například pomocí ohřevu v dálkovém infračerveném záření nebo mikrovlnného ohřevu; za druhé, když jsou směry tepelné difúze a difúze vlhkosti vyrovnány, zvýšit přenos tepla, aby se zvýšil teplotní gradient uvnitř materiálu; když jsou oba směry opačné, posílení teplotního gradientu, ačkoli zvyšuje odpor vůči tepelné difúzi, může zvýšit přenos tepla, zvýšit teplotu materiálu a zvýšit difúzi vlhkosti, a tím urychlit sušení; za třetí, zmenšit tloušťku tělesa a změnit jednostranné sušení na oboustranné; za čtvrté, snížit celkový tlak média, což je výhodné pro zvýšení koeficientu difúze vlhkosti, a tím zvýšit rychlost difúze vlhkosti; za páté, zvážit další faktory související s vlastnostmi a tvarem keramického tělesa.

(4) Klasifikace technologií sušení

Sušení lze rozdělit na přirozené a umělé podle toho, zda je řízeno sušícím systémem. Protože umělé sušení řídí lidé, nazývá se také nucené sušení.

Lze je rozdělit do čtyř typů podle různých metod sušení.

- Konvekční sušení. Její charakteristikou je použití plynu jako sušícího média, které fouká určitou rychlostí nad povrch obrobku, aby usnadnilo sušení.

- Vysoušení zářením. Tato metoda využívá infračervené, mikrovlnné a jiné elektromagnetické záření, které ozařuje sušené tělo a umožňuje jeho vysušení.

- Vakuové sušení. Tato metoda zahrnuje sušení keramického tělesa ve vakuu (podtlaku). Zelené těleso se nemusí zahřívat, ale k vytvoření určité úrovně podtlaku je zapotřebí čerpací zařízení, takže systém musí být uzavřen, což ztěžuje nepřetržitou výrobu.

- Kombinované sušení. Jeho charakteristickým rysem je komplexní využití dvou nebo více metod sušení, které využívají své silné stránky a vzájemně se doplňují, což často vede k ideálnímu účinku sušení.

Některé metody sušení lze také rozdělit na dávkové a kontinuální podle toho, zda je proces sušení kontinuální. Kontinuální sušičky lze dále rozdělit na souproudé, protiproudé a smíšené podle směru pohybu sušícího média a obrobku. Podle tvaru je lze také rozdělit na komorové sušičky, tunelové sušičky atd.

4. Spékání

Po vytvarování a zušlechtění keramických šperků je možné je vypálit. Vlastnosti keramiky určuje teplota spékání a výběr materiálu.

(1) Mechanismus spékání

Spékání je proces, při kterém se zelená keramická tělesa ve formě granulí vkládají do vysokoteplotní pece, kde se zhutní do pevného pevného materiálu. Spékání začíná odstraněním dutin mezi částicemi materiálu tělesa, což umožňuje spojit odpovídající sousední částice do hustých těles. Proces spékání však musí splňovat dvě základní podmínky: ① musí existovat mechanismus pro transport hmoty; ② musí existovat energie (tepelná energie), která podporuje a udržuje transport hmoty.

V současné době se mechanismy spékání jemné keramiky dělí na čtyři způsoby: spékání v plynné fázi, spékání v pevné fázi, spékání v kapalné fázi a reaktivní spékání v kapalině. Jejich strukturní mechanismy materiálu a hnací síly spékání se liší. Hlavními mechanismy spékání jsou spékání v kapalné a pevné fázi, zejména u tradiční keramiky a většiny elektronické keramiky, které se spoléhají na tvorbu kapalné fáze, viskózní tok a procesy rozpouštění a srážení. Naproti tomu spékání vysoce čistých a vysoce pevných strukturních keramik se opírá především o spékání v pevné fázi, při němž se migrace materiálu dosahuje difuzí na hranicích zrn nebo difuzí v mřížce.

(2) Pece používané ke spékání keramiky

Keramické materiály a výrobky lze vypalovat v různých pecích, a to buď v pecích s přerušovaným, nebo kontinuálním provozem. První z nich je periodická a vhodná pro malé dávky nebo speciální metody výpalu. Druhá se používá pro velkovýrobu a relativně nízké podmínky výpalu. Nejpoužívanější pecí pro výrobu keramických šperků je elektrická pec. Výběr typu pece určuje teplota výpalu a požadovaná atmosféra. Podle klasifikace tradičních teplot výpalu keramiky se při teplotách pod 1100 ℃ jedná o nízkoteplotní slinování, při teplotách 1100 až 1250 ℃ o středněteplotní slinování, při teplotách 1250 až 1450 ℃ o vysokoteplotní slinování a při teplotách nad 1450 ℃ o ultravysokoteplotní slinování.

(3) Hlavní techniky slinování keramiky

Existuje několik technických metod spékání keramiky.

① Spékání za normálního tlaku (známé také jako beztlakové spékání). Jedná se o volné slinování keramického tělesa za atmosférického tlaku. Spékání začíná bez vnějších sil, když teplota zpravidla dosáhne bodu tání materiálu mezi 0,5 ~ 0,8. Při této teplotě může spékání v pevné fázi způsobit dostatečnou difúzi atomů. Naproti tomu spékání v kapalné fázi může podporovat vznik kapalné fáze nebo vytvářet kapalnou fázi prostřednictvím chemických reakcí, které usnadňují difúzi a viskózní tok. Přesné stanovení vypalovací křivky je při spékání za normálního tlaku zásadní. Vhodný režim ohřevu může zajistit, že se ve výrobcích sníží výskyt trhlin a strukturních defektů, a tím se zlepší výtěžnost.

② Spékání lisováním za tepla a spékání izostatickým lisováním za tepla. Spékání lisováním za tepla znamená použití určitého tlaku (10 ~ 40 MPa) během procesu spékání, který podporuje zrychlený tok, přeskupení a zhuštění materiálu. Teplota používaná při spékání lisováním za tepla je obvykle o 100 ℃ nižší než při běžném tlakovém spékání, zejména v závislosti na různých výrobcích a na tom, zda se vytváří kapalná fáze. Metoda spékání lisováním za tepla používá předem připravené tvary nebo přímo plní prášek do formy, takže proces je relativně jednoduchý. Výrobky vyrobené touto metodou spékání mají vysokou hustotu, teoretická hustota dosahuje 99%, a vynikající vlastnosti. Tato metoda spékání však není vhodná pro výrobu výrobků složitých tvarů, má menší rozsah výroby a vyšší náklady.

Kontinuální slinování za tepla má vysokou účinnost výroby, ale náklady na zařízení a formy jsou poměrně vysoké a není vhodné pro vypalování příliš silných výrobků. Spékání izostatickým lisováním za tepla může výše uvedené nedostatky překonat a je vhodné pro výrobu výrobků složitých tvarů. V současné době mohou tento proces spékání využívat i některé high-tech výrobky, jako jsou keramická ložiska, zrcadla, jaderné palivo potřebné pro vojenské aplikace a hlavně zbraní.

③ Reaktivní slinování. Tento způsob slinování materiálů je výsledkem interakce mezi plynnou nebo kapalnou fází a materiálem matrice. Nejtypičtějšími zástupci jsou reakčně slinutý karbid křemíku a reakčně slinutý nitrid křemíku. Výhodou této metody spékání je její jednoduchost, možnost mírného zpracování nebo nezpracování výrobků a možnost přípravy výrobků složitého tvaru. Nevýhodou jsou zbytkové nezreagované produkty v konečných výrobcích, obtížně kontrolovatelná struktura a náročné dosažení úplného reaktivního spékání u silnějších výrobků.

Kromě reakčního slinování karbidu křemíku a nitridu křemíku se nedávno objevila nová metoda reakčního slinování oxidu hlinitého. Tato metoda může využívat oxidační reakci práškového Al k přípravě Al2O3 a Al2O3-Al kompozity s dobrými vlastnostmi materiálu.

④ Spékání v kapalné fázi. V mnoha oxidových keramikách se používají přísady s nízkou teplotou tání, které podporují spékání materiálu. Přídavek přísad obvykle neovlivňuje výkonnost materiálu nebo může dokonce pozitivně ovlivnit některé funkce. Vzhledem k tomu, že se aditiva používají pro vysokoteplotní struktury, je důležité si uvědomit, že sklo na hranicích zrn je hlavním faktorem způsobujícím pokles mechanických vlastností při vysokých teplotách. Pokud se zvolí kapalná fáze s vysokým bodem tání nebo viskozitou nebo pokud se zvolí vhodné složení kapalné fáze a následně se provede vysokoteplotní tepelné zpracování, při kterém se na hranicích zrn vysráží určité krystalické fáze, může se zlepšit odolnost materiálu proti tečení.

⑤ Metoda mikrovlnného spékání. Jedná se o metodu, která využívá mikrovlnnou energii k přímému ohřevu a spékání. V současné době existují mikrovlnné spékací pece o objemu 1 m3 a teplotě výpalu až 1650 ℃. Teplota může přesáhnout 2000 ℃, pokud se použije pec s řízenou atmosférou a grafitovým ohřevem. Objevilo se také zařízení s tunelovou pecí s mikrovlnným kontinuálním ohřevem o délce 15 m. Použití mikrovlnných pecí ke spékání keramiky je lepší než u jiných pecí, pokud jde o kvalitu výrobků a snížení spotřeby energie.

⑥ Metoda obloukového plazmového spékání. Jeho způsob ohřevu se liší od lisování za tepla; na výrobek působí pulzním proudem a současně působí na materiál napětím, zpevňuje ho a zhušťuje. Experimenty ukázaly, že tato metoda spéká rychle, což umožňuje vytvářet jemnozrnné struktury s vysokou hustotou, které by měly být vhodnější pro spékání materiálů v nanorozměrech. Je však stále ve fázi výzkumu a vývoje a je třeba důkladně prozkoumat mnoho otázek.

⑦ Metoda spékání vlastní výroby. Jedná se o metodu výroby přesných keramických výrobků pomocí rychlé exotermické chemické reakce samotného materiálu, která šetří energii a snižuje náklady.

⑧ Metoda nanášení v plynné fázi. Dělí se na dvě kategorie: fyzikální metoda plynné fáze a chemická metoda plynné fáze. Hlavními typy fyzikální metody jsou naprašování a odpařování. Rozprašování spočívá v bombardování plochého cílového materiálu elektrony ve vakuu, čímž se excitují atomy cílového materiálu, které pak pokryjí substrát vzorku. Ačkoli je rychlost nanášení povlaku pomalá a používá se pouze pro tenké povlaky, umožňuje kontrolu čistoty a nevyžaduje zahřívání substrátu. Metoda chemické depozice z par zahrnuje zahřívání substrátu za současného zavádění reaktivních plynů nebo směsí plynů, které se při vysokých teplotách rozkládají nebo reagují a ukládají produkty na substrát, čímž vytvářejí husté materiály. Výhodou této metody je, že lze vytvářet jemné krystalické struktury s vysokou hustotou a že optická průhlednost a mechanické vlastnosti materiálů jsou lepší než u materiálů získaných jinými spékacími procesy.

5. Zasklívání

Keramické těleso se skládá z krystalických fází vzniklých po vypálení za vysoké teploty, skelných fází, nezreagovaného křemene v surovinách a pórů. Materiál s krystalickými fázemi může zlepšit fyzikální a chemické vlastnosti keramických výrobků, například zvýšit mechanickou pevnost, odolnost proti opotřebení a tepelnou stabilitu. Přesto má špatnou propustnost světla a hrubý průřez. Materiál skelné fáze vyplňuje okolí materiálu krystalické fáze, aby z něj vytvořil soudržný celek, a zlepšuje tak celkové vlastnosti keramiky. Přesto je skleněná fáze křehká, má špatnou tepelnou stabilitu a odolnost proti opotřebení, proto musí být obsah skleněné fáze kontrolován v určitém rozmezí. Skleněná fáze může zlepšit propustnost světla keramiky, takže průřez je jemnější.

Keramiku můžeme rozdělit na glazovanou a neglazovanou, ale naprostá většina z nich musí být glazovaná pro ornamenty. Pokud na keramických ozdobách není glazura, bez ohledu na to, jak krásný je jejich tvar nebo jak neotřelý je jejich styl, ztratí své kouzlo. Keramika je uměním ohně a působením ohně dochází k různým změnám, ale hlavně se v ohni mění glazura. Glazura na povrchu glazované keramiky je velmi podobná sklu a dodává keramickému nádobí hladký a lesklý povrch. Slouží k dekorativním účelům, díky nimž je keramika vizuálně přitažlivá, a zvyšuje mechanickou pevnost, povrchovou tvrdost a odolnost proti chemické korozi keramiky. Kromě toho, protože glazura je hladká hmota podobná sklu s velmi malým počtem pórů, snadno se z ní čistí nečistoty, což poskytuje uživateli pohodlí.

Glazura se stejně jako keramické těleso vyrábí z hornin nebo zeminy, ale od tělesa se liší tím, že se v ohni snadněji taví. Když intenzivní žár v peci způsobí, že materiál dosáhne polotaveného stavu, musí být suroviny pro glazuru zcela roztaveny do tekutého stavu. Po ochlazení tato kapalina ztuhne a stane se glazurou. Glazura je sklovitá vrstva na povrchu nenasákavého porcelánu; slinutá glazura je křemičitá a zdrojem křemičitanů je rostlinný popel a živec.

Do glazury se přidávaly různé barevné oxidy kovů, aby keramika získala syté barvy. Glazury používané na keramické ozdoby jsou velmi rozmanité, patří mezi ně především červená glazura, azurová glazura, zelená glazura, žlutá glazura, modrá glazura, bílá glazura, černá glazura, fialová glazura, glazura z pece Ru, glazura z čajového prášku a mnoho dalších. Kromě barevných glazur existuje mnoho druhů, například krystalická glazura, krakelovací glazura a matná glazura. Barevné glazury se dále dělí na vysokoteplotní a nízkoteplotní, přičemž existuje více než 60 druhů vysokoteplotních barevných glazur a více než 30 druhů nízkoteplotních barevných glazur a rozmanitost surovin je početná. Porcelánová hlína používaná na keramické ozdoby je poměrně rafinovaná ve výběru materiálu a většina z nich je potažena vysokoteplotní glazurou. Glazura činí povrch předmětů voděodolným, dodává jim lesk, poskytuje čistý a jasný pocit a zvyšuje jejich pevnost, takže se snadno čistí. Díky těmto barvám glazury mohou keramické ozdoby představovat bohatý umělecký efekt.

K několika způsobům glazování patří máčení, lití, štětcování a stříkání. Namáčení spočívá v ponoření celého kusu do přiměřeně silné glazury, která se přirozeně vsákne do určité tloušťky. Štětcem se glazura nanáší štětcem namočeným v glazuře, přičemž pomocí boční strany štětce lze vytvořit zvláštní efekty. Při stříkání se glazura nanáší na tělo pomocí rozprašovače. Způsob glazování lze zvolit podle designu keramického ornamentu, následuje slinování při nízké teplotě a nakonec zavěšení na speciálně navržené stojany, aby zaschly, čímž vznikají nádherné keramické ornamenty.