Čím vynikají šperky z wolframové oceli: Jaké jsou vlastnosti wolframových kovů: materiály, vlastnosti a výrobní techniky

Objevte šperky z wolframové oceli: vysoce kvalitní, odolné a stylové šperky pro vaši sbírku

Obyčejný wolframový ocelový prsten

Obsah

Oddíl I Úvod do wolframových ocelových materiálů

1. Kovový wolfram

1.1 Objev wolframu

Latinský význam slova wolfram je "bílá pěna ve vlčí tlamě". Jak může být wolfram spojován s masožravými zvířaty? Ukázalo se, že kdysi dávno, když lidé rafinovali cín z rudy, zjistili, že kdykoli ruda obsahovala určitý druh těžkého hnědáka, výtěžnost cínu prudce klesala. Tento těžký kámen požíral cín stejně jako vlk ovce. Proto byl wolfram pojmenován "bílá pěna ve vlčí tlamě".

Gallium tvoří asi jednu stotisícinu zemské kůry, patří mezi vzácné kovy a je důležitým strategickým materiálem. V přírodě se vyskytují wolfram-mangan-železné rudy (nazývané také černé wolframové rudy) a žlutošedé wolframan-vápenaté rudy (nazývané také bílé wolframové rudy). Čína má největší zásoby wolframových rud na světě. Oblast Nanling v Číně je nejbohatší oblastí galliových rud na světě, zejména jižní Jiangxi, známá jako "kovové rodné město". Dayu v Jiangxi a Shizhu Garden v Hunanu mají největší doly na gallium na světě.

Lidé wolfram objevili již v 18. století, ale teprve v roce 1850 vyrobil Wöhler čistý kovový wolfram, který se poté začal hojně používat.

1.2 Vlastnosti wolframu

(1) Fyzikální vlastnosti

Wolfram je vzácný kov s vysokým bodem tání, který patří do skupiny VIB šesté periody (druhé nejdelší periody) periodické tabulky prvků. Symbol prvku je W, atomové číslo je 74 a relativní atomová hmotnost je 183,85. Hlavní fyzikální vlastnosti wolframu jsou následující.

① Barva. Čistý wolfram je stříbřitě bílý kov připomínající ocel; pouze práškový wolfram nebo wolfram z jemných drátků je šedý nebo černý. Žárovky po delším používání zčernají, protože na vnitřní stěně žárovky je vrstva wolframového prášku.

② Bod tání. Wolfram má vysoký bod tání, velmi nízký tlak par a relativně nízkou rychlost vypařování. Wolfram se ze všech kovů nejhůře taví a nejméně se vypařuje, proto se mu říká "kov s vysokou teplotou tání". Jeho teplota tání dosahuje 3410 ℃ a teplota varu je 5927 ℃. Při rozsvícení žárovky přesahuje teplota vlákna 3000 ℃. Tak vysokou teplotu vydrží pouze wolfram, zatímco většina ostatních kovů se roztaví na kapalinu nebo se dokonce změní v páru.

③ Hustota. Hustota wolframu je velmi vysoká a dosahuje 19,35 g/cm.3, podobný zlatu, a proto jeho původní švédský význam je "těžký".

④ Tvrdost. Wolfram je velmi tvrdý a při použití nejtvrdšího diamantu jako tažné matrice se wolframový drát o průměru 1 mm protáhne více než 20 postupně se zmenšujícími diamantovými otvory, čímž se z něj vytvoří vlákno o průměru pouhých několika setin milimetru. Z 1 kg wolframového ingotu lze vytáhnout jemný drát o délce až 400 km. Žárovky, vakuové trubice, a dokonce i nové "jódové wolframové lampy" vyvinuté v posledních letech v naší zemi, používají wolfram jako vlákno.

(2) Chemické vlastnosti

Chemické vlastnosti wolframu jsou velmi stabilní; ani při zahřívání nereaguje s kyselinou chlorovodíkovou nebo sírovou a nerozpouští se v aqua regia. V aqua regia wolfram podléhá pouze pomalé povrchové oxidaci. Wolfram může rozpustit pouze vysoce korozivní směs kyseliny fluorovodíkové a dusičné.

1.3 Použití wolframu

Wolfram je široce používán v moderních technologiích jak v čistém kovu, tak ve slitině. V legovaném stavu jsou nejdůležitější legované oceli, tvrdé slitiny na bázi karbidu wolframu, slitiny odolné proti opotřebení a vysokoteplotní slitiny. Wolfram se používá především v následujících průmyslových oblastech.

(1) Ocelářský průmysl

Wolfram se většinou používá k výrobě speciální oceli. Široce používaná rychlořezná ocel obsahuje 9% ~ 24% wolframu, 3,8% ~ 4,6% chromu, 1% ~ 5% vanadu, 4% ~ 7% kobaltu a 0,7% ~ 1,5% uhlíku. Charakteristickým znakem rychlořezné oceli je, že může být samoupevněna při vysoké teplotě popouštění na vzduchu (700 ~ 800 ℃), čímž si zachovává vysokou tvrdost a odolnost proti opotřebení při teplotách 600 ~ 650 ℃. Legovaná nástrojová ocel obsahující wolfram obsahuje 0,8%~1,2% wolframu; chrom wolfram křemíková ocel obsahuje 2%~2,7% wolframu; chrom wolframová ocel obsahuje 2%~9% wolframu; chrom wolfram manganová ocel obsahuje 0,5%~1,6% wolframu. Ocel s obsahem wolframu se používá k výrobě různých nástrojů, jako jsou vrtáky, frézy, drátotažné formy, formy pro zápustky a zápustky, součásti pneumatických nástrojů atd. Magnetická wolframová ocel je permanentní magnet obsahující 5,2% ~ 6,2% wolframu, 0,68% ~ 0,78% uhlíku a 0,3% ~ 0,5% wolframu. Wolframkobaltová magnetická ocel obsahuje 11,5% ~ 14,5% wolframu, 5,5% ~ 6,5% molybdenu a 11,5% ~ 12,5% kobaltu jako tvrdých magnetických materiálů. Mají vysokou magnetickou pevnost a koercitivitu.

(2) Cementovaný karbid wolframu

Karbid wolframu má vysokou tvrdost, odolnost proti opotřebení a žáruvzdorné vlastnosti. Tyto slitiny obsahují karbid wolframu 85%~95% a kobalt 5%~14%, přičemž kobalt slouží jako pojivo a dodává slitině potřebnou pevnost. Používají se hlavně v některých slitinách pro zpracování oceli, které obsahují karbidy titanu, tantalu a niobu. Všechny tyto slitiny se vyrábějí práškovou metalurgií. Při zahřátí na 1000 ~ 1100 ℃ mají stále vysokou tvrdost a odolnost proti opotřebení. Řezná rychlost karbidových nástrojů daleko převyšuje řeznou rychlost nejlepších ocelových nástrojů. Karbid se používá hlavně pro řezné nástroje, důlní nástroje a tažné formy.

(3) Žáruvzdorné a otěruvzdorné slitiny

Jako nejobtížněji tavitelný kov je wolfram součástí mnoha žáruvzdorných slitin, například wolframu 3% ~ 15%, chromu 25% ~ 35%, kobaltu 45% ~ 65% a uhlíku 0,5% ~ 2,75%, které se používají hlavně pro díly vyžadující vysokou odolnost proti opotřebení. Například součásti ventilů v leteckých motorech, pracovní části nástrojů pro řezání forem za tepla, oběžná kola lázeňských kol, výkopová zařízení a povrchové povlaky radlic. V letecké a raketové technice a v dalších odvětvích, která vyžadují vysokou tepelnou odolnost strojních součástí, motorů a některých přístrojů, se wolfram a další slitiny roztavených kovů (tantal, niob, molybden, rhenium) používají jako žáruvzdorné materiály.

(4) Kontaktní materiály a slitiny s vysokou hustotou

Slitiny hliníku a mědi ( 10%~40% měď) a wolframu a stříbra vyrobené metodami práškové metalurgie mají dobrou elektrickou vodivost, tepelnou vodivost mědi a stříbra a odolnost wolframu proti opotřebení. Proto se stávají velmi účinnými kontaktními materiály pro výrobu pracovních součástí, jako jsou nožové spínače, jističe a elektrody pro bodové svařování. Vysokohustotní slitiny složené z wolframu 90%~95%, niklu 1%~6% a mědi 1%~4%, jakož i slitiny využívající místo mědi železo ( ~5%), se používají k výrobě rotorů gyroskopů, letadel, vyvažovacích závaží pro řídicí plochy, radiačních štítů pro radioaktivní izotopy, košů na materiál atd.

(5) Elektrické vakuové osvětlovací materiály

Z wolframu se vyrábějí elektronické elektronky, radioelektronika a rentgenová technika prostřednictvím wolframových drátů, pásků a různých kovaných součástí. Wolfram je nejlepším materiálem pro vlákna žárovek a spirálové dráty. Vysoké provozní teploty (2200-2500 °C) zajišťují vysokou světelnou účinnost, zatímco nízká míra odpařování zaručuje dlouhou životnost vláken. Z wolframových drátů se vyrábějí přímo vyhřívané katody a mřížky pro elektronické oscilátory, vysokonapěťové usměrňovače a bočně vyhřívané katody v různých elektronických přístrojích. Wolfram se používá pro anody a katody rentgenových trubic a plynových výbojek, jakož i pro kontakty rádiových zařízení a elektrody pro atomové vodíkové svářečky. Beryliový drát a beryliové tyče jsou topnými tělesy pro vysokoteplotní pece (až do 3 000 °C). Wolframové ohřívače pracují ve vodíkové atmosféře, inertní atmosféře nebo ve vakuu.

(6) Sloučeniny wolframu

Wolframan sodný se používá při výrobě některých typů barev a pigmentů, v textilním průmyslu k zatěžování tkanin a ve směsi se síranem amonným a fosforečnanem amonným k výrobě ohnivzdorných a nepromokavých tkanin; používá se také při výrobě kovového wolframu, síranu wolframu a wolframových solí, jakož i v barvivech, pigmentech, inkoustech, při elektrolytickém pokovování a dalších; používá se mimo jiné také jako katalyzátor. Kyselina wolframová je mořidlo a barvivo v textilním průmyslu a v chemickém průmyslu se používá jako katalyzátor pro výrobu vysokooktanového benzinu. Disulfid wolframu se používá jako pevné mazivo a katalyzátor při organické syntéze, například při výrobě syntetického benzinu.

2. Karbid wolframu Cementovaný karbid

2.1 Karbid wolframu

(1) Fyzikální vlastnosti karbidu wolframu

Hlavní sloučeninou uhlíku a wolframu je karbid wolframu s chemickým vzorcem WC. Je to černý šestihranný krystal s kovovým leskem, tvrdostí podobnou diamantu a je dobrým vodičem elektřiny a tepla. Bod tání je 2870 ℃, bod varu je 6000 ℃, tvrdost je HV 2200 a relativní hustota je 15,63 g/cm.3. Čistý karbid wolframu je křehký, ale přidáním malého množství kovů, jako je titan a kobalt, lze křehkost snížit. Další sloučeninou wolframu a uhlíku je dikarbid wolframu s chemickým vzorcem W2C, bodem tání 2860 ℃, bodem varu 6000 ℃, tvrdostí HV 3000 a relativní hustotou 17,15 g/cm.3. Jeho vlastnosti, výrobní metody a použití jsou stejné jako u karbidu wolframu.

V karbonizovaném wolframu jsou atomy uhlíku zabudovány do mezer v kovové mřížce wolframu, aniž by došlo k porušení původní kovové mřížky, a vytvářejí tak mezerovitý roztok. Proto se tyto sloučeniny nazývají také intersticiální sloučeniny.

(2) Chemické vlastnosti karbidu wolframu

Chemické vlastnosti karbidu wolframu jsou stabilní, nerozpustný ve vodě, kyselině chlorovodíkové a sírové, ale snadno rozpustný ve směsi kyseliny dusičné a fluorovodíkové.

Existují dva stabilní oxidy wolframu, WO2 a WO3. Mezi nimi WO3 je termodynamicky nejstabilnější za nízké teploty a atmosférického tlaku. Proto přímá oxidace wolframu často vede k jeho vzniku. Rychlost oxidace W úzce souvisí s teplotou a je také ovlivněna atmosférou; ve vlhké atmosféře se rychlost oxidace výrazně zvyšuje nad 300 ℃.

Oxidace WC v suchém plynu probíhá velmi pomalu za vzniku WO3. Ve vlhkém prostředí je oxidační chování WC podobné jako u W, ale ve srovnání s W má WC silnější antioxidační vlastnosti. Při vystavení WC vzduchu s relativní 95% vlhkostí je vytvořená vrstva oxidu výrazně tenčí než vrstva oxidu vytvořená na W za stejných podmínek. Důvod pasivace povrchu WC není dosud zcela objasněn. Přesto lze předpokládat, že krystalická diamantová struktura WC je v povrchové oblasti narušena, což má za následek nenasycení atomů W. Tyto atomy W rychle oxidují a snadno vytvářejí WO3 a rozpustit ve vodě. Když se takto zoxidují a rozpustí všechny nenasycené atomy W, bude vnější vrstva krystalu obsahovat pouze atomy uhlíku. Jednou z možností je, že tyto atomy uhlíku vytvoří kovalentní vazby s atomy uhlíku v druhé vrstvě, což vede k velmi stabilní povrchové struktuře, která dává dekorativním materiálům z wolframové oceli, složeným především z karbidu, dobré antioxidační vlastnosti.

(3) Ukazatele složení prášku karbidu wolframu

Materiál z wolframové oceli se vyrábí pomocí práškové metalurgie a prášek karbidu wolframu je základním materiálem pro práškovou metalurgii, který má specifické požadavky na kvalitu. V tabulce 6-1 jsou uvedeny specifikace kvality pro práškový karbid wolframu a v tabulce 6-2 jsou uvedeny ukazatele chemického složení práškového karbidu wolframu.

Tabulka 6-1 Specifikace kvality prášku karbidu wolframu

| Kategorie | Průměrná velikost částic Fisher /μm) | Celkové množství uhlíku /% | Volný uhlík/% |

|---|---|---|---|

| WC-1 | ≤1.0 | 6.08~6.18 | ≤0.08 |

| WC-2 | 1~1. 99 | 6.08~6. 18 | ≤0.08 |

| WC-3 | 2~3. 99 | 6.08~6.18 | ≤0.08 |

| WC-4 | 4~5. 99 | 6.08~6.18 | ≤0.08 |

| WC-5 | 6~7. 99 | 6.08~6.18 | ≤0.08 |

| WC-6 | 8~11. 99 | 6.08~6. 18 | ≤0.08 |

| WC-7 | 12~15.99 | 6.08~6. 18 | ≤0.08 |

| WC-8 | ≥16 | 6.08~7. 18 | ≤0.08 |

| (Státní správa technického dozoru, 1990) | |||

Tabulka 6-2 Ukazatele chemického složení prášku karbidu wolframu

| WC | Fe | Mo | Al | Si | Ca | Mn | Mg | Ni | Na |

|---|---|---|---|---|---|---|---|---|---|

| ≥99.8 | ≤0.04 | ≤0.010 | ≤0.001 | ≤0.01 | ≤0. 005 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.003 |

| ≥99. 7 | ≤0. 06 | ≤0. 015 | ≤0.002 | ≤0. 01 | ≤0.008 | ≤0.002 | ≤0.004 | ≤0.008 | ≤0.005 |

| (Státní správa technického dozoru, 1990) | |||||||||

(4) Velikost částic prášku karbidu wolframu

Velikost částic práškového karbidu wolframu významně ovlivňuje výkonnost materiálu. Zjemnění zrn WC může znatelně zlepšit výkon slitiny. Ultrajemnozrnná wolframová ocel má vysokou tvrdost, dobrou odolnost proti opotřebení a velmi vysokou pevnost a houževnatost.

2.2 Vazba

V práškové metalurgii wolframové oceli spojuje prášek pojivo. V závislosti na různých fázích a funkcích výroby se pojiva dělí na organická a kovová.

(1) Organické pojivo

Při vstřikování práškové metalurgie se často používají organická pojiva, která spojují částice kovového prášku a umožňují, aby směs po zahřátí v hlavni vstřikovacího stroje měla reologické a mazací vlastnosti. To znamená, že pojivo funguje jako nosič, který pohání tok prášku. Výběr pojiva je proto klíčový pro celý proces vstřikování prášku. Požadavky na organická pojiva jsou následující: ① nízké dávkování, schopné dosáhnout lepších reologických vlastností s menším množstvím pojiva; ② nereaktivní, během procesu odstraňování pojiva nedochází k chemické reakci s kovovým práškem; ③ snadno odstranitelné, nezanechávající ve výrobku zbytky uhlíku.

Organické pojivo se po spékání odstraní a netvoří konečné složení materiálu.

(2) Kovové pořadače

Prášková metalurgie obecně používá ke spojení prášku kovová pojiva. Karbidy a pojivo určují vlastnosti wolframové oceli. Ty se výrazně liší v závislosti na obsahu WC, velikosti zrn WC a přísadách slitin. Vliv karbidů na vlastnosti kompozitních materiálů se projevuje v tvrdosti a odolnosti proti opotřebení, zatímco kovové nebo slitinové pojivo se projevuje v pevnosti a houževnatosti. Mezi kovy běžně používané jako pojiva wolframové oceli patří Co, Ni, Fe, Fe-Ni, Ni-Co, Ni-Cr.3C2-P, Fe-Ni-Co atd.

① Kobalt. Kobalt je vynikajícím pojivem pro cementované karbidy na bázi WC a WC-TiC. Od vynálezu tvrdých slitin WC-Co v roce 1926 převládají na trhu slitiny tohoto typu s kobaltovým pojivem díky jedinečným vlastnostem ternárních systémů Co a Co-W-C. Je dobře známo, že rozpustnost WC a Co je velmi vysoká a výrazně se mění v závislosti na teplotě. Vynikající smáčivost WC a kapalného Co, stejně jako dobré vlastnosti kovových pojiv Co-W-C, způsobily, že použití Co dominuje v tvrdých slitinách.

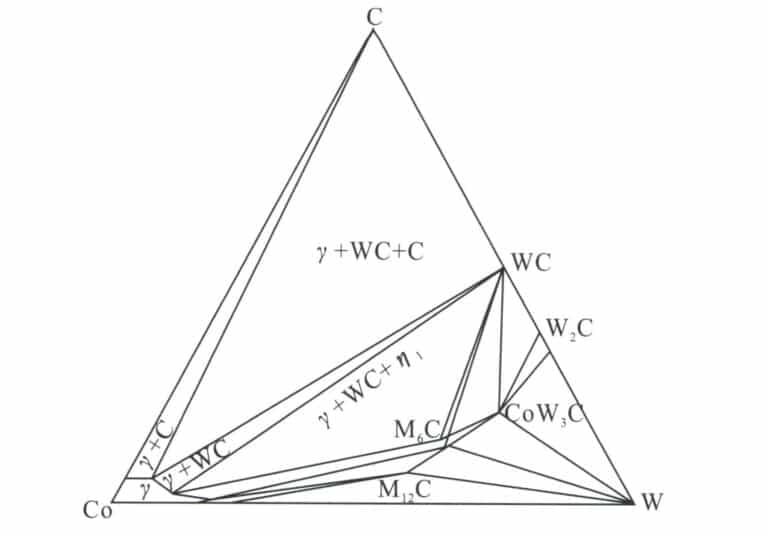

V případě tvrdé slitiny WC-Co je vertikální průřez ternárního fázového diagramu W-C-Co podél linie Co-WC znázorněn na obrázku 6-1. Vezmeme-li jako příklad slitinu WC-Co s obsahem WC 60%, před vznikem kapalné fáze se rozpustnost WC v Co zvyšuje s rostoucí teplotou a při eutektické teplotě (přibližně 1340 ℃) se ve spékané hmotě začíná objevovat kapalná fáze eutektického složení. Při teplotě slinování (1400 ℃ ) a při udržování této teploty se slinuté těleso skládá z kapalné fáze a zbývající pevné fáze WC. Během chlazení se WC nejprve vysráží z kapalné fáze, a když teplota klesne pod eutektickou teplotu, vznikne slitina s dvoufázovou strukturou WC+γ.

Fázové složení slitiny souvisí se složením slitiny, procesem spékání atd. Ve skutečné výrobě je poměrně snadné kontrolovat fázové složení slitiny, aby se zabránilo vzniku fází, které mohou vést ke zhoršení vlastností slitiny. Dopování některých dalších složek do slitin WC-Co může změnit šířku dvoufázové oblasti γ+WC; například přidání malého množství TaC (0,5%~3%) do slitiny WC-10%Co zvyšuje šířku fázové oblasti 6,03%~6,22% a šířka fázové oblasti se zvyšuje s množstvím přidaného TaC, přičemž TiC a NbC mají podobný účinek. Kromě toho může Ni rychle rozšířit fázovou oblast s nízkým obsahem uhlíku, čímž se snižuje citlivost fázového složení slitiny na obsah uhlíku.

Výkonnost wolframové oceli typu WC-Co přímo souvisí s morfologií vrstvy vazebné fáze Co. Když Co přechází ze struktury fcc na hcp, snižuje se schopnost plastické deformace a potlačuje se tvorba trhlin. Přídavek prvků vzácných zemin významně ovlivňuje fázovou strukturu, složení a fázovou transformaci slitin WC-Co, zejména proto, že prvky vzácných zemin mohou bránit přechodu vrstvy vazebné fáze Co do struktury hcp.

Kobalt je drahý a vzácný kov s velmi omezenými zásobami. V důsledku toho se potýká s vážným problémem nedostatku zdrojů a jeho ceny neustále rostou, takže je třeba najít alternativní materiály pro kobalt.

② Nikl. Nikl, jakožto relativně levný a hojný kovový prvek, je v naší zemi poměrně bohatý na zdroje. Pokud by nikl mohl nahradit kobalt jako pojivo pro tvrdé slitiny, výrazně by to snížilo výrobní náklady tvrdých slitin. Nikl a kobalt patří do skupiny prvků železa; nikl má strukturu a vlastnosti podobné kobaltu, ale přesto existují určité rozdíly. Již dlouho se pokouší používat jako pojivo pro tvrdé slitiny místo kobaltu čistý nikl, ale vlastnosti výsledných tvrdých slitin jsou špatné. Smáčivost niklu na zrnech karbidu wolframu není tak dobrá jako u kobaltu, což vede k agregaci niklu, abnormálnímu růstu zrn karbidu wolframu a dutinám ve výrobcích. Proto nahrazení kobaltu čistým niklem pro výrobu tvrdých slitin nemůže zajistit dobré vlastnosti slitiny; pro zlepšení a zvýšení vlastností slitiny je nutné přidat do pojiva vhodné množství jiných kovových prvků. Volba přísad je klíčem k úspěchu nahrazení kobaltu niklem; přísady by měly řešit problémy agregace niklu a abnormálního růstu zrn karbidu wolframu ve slitinách niklu a kobaltu a měly by také posílit vazebnou fázi a zlepšit smáčivost niklu na zrnech karbidu wolframu, což zajistí dobrou kombinaci tvrdého a křehkého karbidu wolframu s měkkým a tvárným kovovým niklem.

③ Železo. Tvrdé slitiny s ocelovým pojivem mají širokou škálu procesních vlastností, dobré fyzikální a mechanické komplexní vlastnosti a vynikající chemickou stabilitu. Železo je hlavním prvkem vazebné fáze v tvrdých slitinách s ocelovou vazbou a může zlepšit pevnost a plasticitu slitiny. Pokud se železo používá pouze jako pojivo, má vysoké povrchové napětí, špatnou smáčivost, hrubá zrna a mnoho pórů. Pro dosažení potřebné struktury a vlastností je nezbytné přidat do tvrdých slitin s ocelovým pojivem některé další prvky, jako jsou C, Cr, Mo, W, Mn, B atd.

④ Ni-Cr3C2-P. Protože pevnost slitiny WC-čistý Ni je nižší než pevnost slitiny WC-Co, je nutné slévat Ni. Cr3C2 je běžně používaná přísada, která může zvýšit pevnost slitiny, zlepšit její odolnost proti oxidaci a korozi a omezit růst zrn WC, aby se dosáhlo jemné struktury. Pokud však obsah Cr3C2 je příliš vysoká, velikost pórů se odpovídajícím způsobem zvětší.

Vzhledem k vyšší teplotě slinování slitiny WC-Ni je rozpustnost karbidu wolframu v niklu vyšší, takže slitiny WC-Ni mají často vyšší pórovitost a zrna karbidu wolframu jsou také náchylná k hrubnutí. Do slitiny Ni-P se přidává malé množství fosforu ve formě meziproduktu slitiny Ni-P; slitina s nízkou teplotou tání má vysokou tekutost a silnou přilnavost ke kovům a žáruvzdorným sloučeninám; fosfor může způsobit, že se ve slitině změní vazebná fáze WC-Ni, aktivuje proces spékání a sníží teplotu spékání, čímž se zabrání růstu zrn karbidu a vzniknou materiály s nízkou pórovitostí a vysokou pevností.

⑤ Fe-Ni-Co. Vzhledem k určitým jedinečným vlastnostem kobaltu stále dominuje na trhu jako pojivo. Jeho hexagonální těsně zabalená (hcp) krystalová struktura však ovlivňuje plastické deformační vlastnosti slitiny. Nově vyvinuté pojivo Fe-Ni-Co může volbou vhodného poměru Fe:Ni:Co zlepšit únavovou pevnost a houževnatost slitiny. Slitina má smíšenou krystalovou strukturu a vynikající fyzikální vlastnosti, což z ní činí potenciální alternativu k tvrdým slitinovým pojivům.

2.3 Bez pojiva

Jak již bylo uvedeno, materiál z cementovaného karbidu wolframu vzniká přidáním pojiva do práškového karbidu ytria. Vzhledem k vysoké teplotě tání WC je téměř nemožné spékat samotný čistý WC běžnými metodami spékání (které vyžadují určitou kapalnou fázi) bez pojiva s nízkou teplotou tání, jako je Co. Přidání pojiva snižuje tvrdost, odolnost proti korozi a oxidaci materiálu a komplikuje výrobní proces. Je také náchylný k tepelnému namáhání v důsledku rozdílných koeficientů tepelné roztažnosti s WC. Konvenční metody spékání navíc nedokážou účinně potlačit růst zrn během procesu spékání, což ztěžuje získání ultrajemných tvrdých materiálů.

V posledních letech se objevila technologie spékání výbojovou plazmou, která na slisovaný vzorek prášku působí stejnosměrným pulzním napětím generovaným speciálním zařízením pro řízení výkonu. Jiskrový výboj mezi prášky umožňuje soustředit vysokoenergetické pulzy (vysokoteplotní plazma) v oblastech spojení mezi částicemi, což způsobí roztavení a spojení povrchu karbidu wolframu. Tato technologie se vyznačuje čištěním povrchu a vysokorychlostním spékáním a účinně potlačuje růst zrn během procesu spékání, čímž se stává novým směrem v procesech práškové metalurgie.

3. Ozdobný materiál z wolframové oceli

3.1 Požadavky na materiál z dekorativní wolframové oceli

Ve šperkařském průmyslu se wolframová ocel často označuje jako wolframové zlato, a to nejen proto, že wolfram je vzácný kov s nízkým výskytem na Zemi, ale také kvůli jeho fyzikálním a chemickým vlastnostem souvisejícím s wolframovou ocelí. Wolframová ocel používaná pro výrobu šperků není tradiční wolframová slitinová ocel, ale tvrdá slitina vyráběná z karbidu wolframu jako hlavní suroviny metodami práškové metalurgie. Ve srovnání s obecnými tvrdými slitinami má následující požadavky.

(1) Požadavky na obsah karbidu wolframu

WC je nový funkční materiál s vysokou tvrdostí, tepelnou stabilitou a odolností proti opotřebení. Povrchový efekt šperků z wolframové oceli úzce souvisí s jeho složením, což vyžaduje, aby obsah karbidu wolframu v materiálech z wolframové oceli dosáhl určitého množství, obvykle vyžaduje, aby složka karbidu wolframu v materiálu byla vyšší než 80%, aby se nazývala wolframové zlato. Laboratoř na jisté univerzitě ve Spojených státech amerických zjistila výzkumem a analýzou, že když obsah karbidu wolframu v materiálech z wolframové oceli dosáhne 85,7%, je leštící jas šperku nejvyšší a účinek je nejlepší. Toto číslo je také mezinárodním standardem v oboru a jeho přesnost přímo určuje kvalitu šperků z wolframové oceli. Dosažení této normy je samozřejmě také velmi obtížné, což pro většinu výrobců představuje technické překážky, které ztěžují výrobu vysoce kvalitních šperků z wolframové oceli. Tuto normu může splnit pouze několik zemí, jako je Čína, Jižní Korea a Japonsko.

(2) Požadavky na vazbu

Šperkařské materiály obecně nevyžadují žádné škodlivé účinky na lidský organismus, žádné magnetické vlastnosti a dobrou odolnost proti korozi a oxidaci. Proto se kobalt jako pojivo ve wolframové oceli pro šperky používá jen zřídka, zatímco slitiny na bázi niklu se jako pojiva používají hojně. Tvrdé slitiny WC-Ni-Cr3C2-P jsou ideální materiály pro výrobu šperků.

(3) Faktory ovlivňující výkonnost wolframových ocelových materiálů používaných v příslušenství

Výkonnost materiálů z wolframové oceli nesouvisí pouze s velikostí zrn WC, ale do značné míry závisí také na fázovém složení, mikrostruktuře a její formě ve slitině. Při skutečné výrobě obsahuje slitina vlivem surovin a spékacích procesů obvykle složitější organizační strukturu. Proto je při výrobě nutné přísně kontrolovat kvalitu surovin a formulovat a provádět výrobní procesy, jako je míchání, kulové mletí a spékání.

3.2 Běžné problémy s wolframovými ocelovými materiály pro šperky

(1) Písečné oko (otvor)

Na povrchu výrobku se objevují jasné hraniční kruhové nebo šupinaté černé otvory a množství pórů představuje pórovitost, která se obvykle posuzuje porovnáním se standardními snímky. Hlavní příčinou vzniku pórů je nedostatečná teplota spékání nebo doba udržování, což vede k nedostatečnému spékání. Mezi příčiny vzniku pískových děr mohou patřit následující.

① Vysoký obsah nečistot. Nečistoty v tvrdých slitinách WC-Ni jsou tvořeny především oxidem wolframu a oxidem nikelnatým, z nichž K2O, Na2O, MgO, CaO, SiO2, Al2O3 se při teplotě slinování netaví a nemohou být smáčeny kapalnou fází, ale naopak zhoršují smáčivost kapalné fáze pro karbidy, takže při jejich mírně vysokém obsahu se výrazně zvyšuje pórovitost slitiny typu B (10~25㎛).

② Poměr přidělení složek je nevhodný. Za prvé, když obsah Cr3C2 je příliš vysoká a obsah tvrdé slitiny WC-Ni je nadměrný, velikost pórů se zvětší. Za druhé, pokud je obsah Ni-P nízký, Ni-P s nízkou teplotou tání má velmi vysokou tekutost a silnou přilnavost ke kovům a obtížně smáčivým sloučeninám; fosfor ve slitinách WC-Ni může způsobit, že se vazebná fáze změní, aktivuje proces spékání a sníží teplotu spékání, čímž se zabrání růstu karbidových zrn a vzniknou materiály s menším počtem pórů a vyšší pevností. Pokud se do slitiny WC-Ni přidá příliš málo Ni-P, nebude plnit funkci přísady a nedosáhne se požadovaného účinku.

③ Vliv technologií a provozu se odráží v následujících šesti aspektech.

Jedním z nich je nesprávné mokré broušení. V důsledku nepřesného přidávání bezvodého ethanolu, nedostatečného množství kuliček nebo malého průměru kuliček, uvolněných řemenů snižujících otáčky mlecího válce nebo dokonce občasného zastavení v polovině procesu nebo později dochází ke snížení účinnosti mletí, což vede k nerovnoměrnému promíchání složek. V důsledku toho některé karbidy postrádají tekutou fázi, což ztěžuje jejich úplné smrštění během procesu spékání a zanechává ve slitině zbytkové póry.

Druhým je agregace niklu. I při použití velmi jemného niklového prášku jako suroviny dochází během mokrého mletí k hrubnutí niklového prášku na velké niklové agregáty (obsahující malé množství jemného WC), které mohou během spékání lisované směsi vytvářet velké porézní defekty.

Za třetí, obsah kyslíku ve směsi je poměrně vysoký. To může vést k nedostatku uhlíku, oxidaci a zvýšenému znečištění slitiny.

Čtvrtým problémem je nerovnoměrné míchání vosku. Vzhledem k nízké rozpustnosti parafínu v benzínu při pokojové teplotě a množství použitého parafínu je obvykle více než dvojnásobné oproti syntetickému kaučuku, objem roztoku parafínu a benzínu potřebný pro určité množství směsi se odpovídajícím způsobem zvyšuje. To nejen ztěžuje mechanické míchání, ale také vede k tomu, že při ručním míchání plave na směsi značné množství roztoku; není-li proces sušení včasný, často plave na povrchu materiálu značné množství parafínu, což má za následek nerovnoměrné promíchání, který je vyloučen během nízkoteplotní fáze spékání a následně zanechává větší póry.

Pátou částicí jsou tvrdé částice niklu. V důsledku vysoké redukční teploty nebo prodloužené doby zdržení při redukci oxidu nikelnatého obsahuje výsledný práškový nikl tvrdé částice a příliš tvrdé částice niklu nelze při zhutňování rozdrtit tlakem. Protože jednotlivé částice niklu jsou relativně husté, musí být při stejné relativní hustotě drceného niklu větší dutiny.

Šestý způsob je vakuové spékání. U lisovaných dílů, které prošly odparafinováním a předspékáním, se během střední fáze vakuového spékání sníží stupeň vakua v peci v důsledku intenzivní reakce uhlíku s kyslíkem a uvolnění velkého množství plynu. V této době je třeba snížit rychlost ohřevu, aby se plyn mohl odvádět mimo pec. Aby byla reakce uhlíku s kyslíkem co nejúplnější, mělo by se kromě zvýšení vakua uvnitř pece udržovat také vakuum na teplotě 1200 ~ 1250 ℃ kvůli izolaci, která účinně snižuje pórovitost slitiny. V opačném případě rychlý ohřev a nedostatečná doba izolace zvýší pórovitost slitiny.

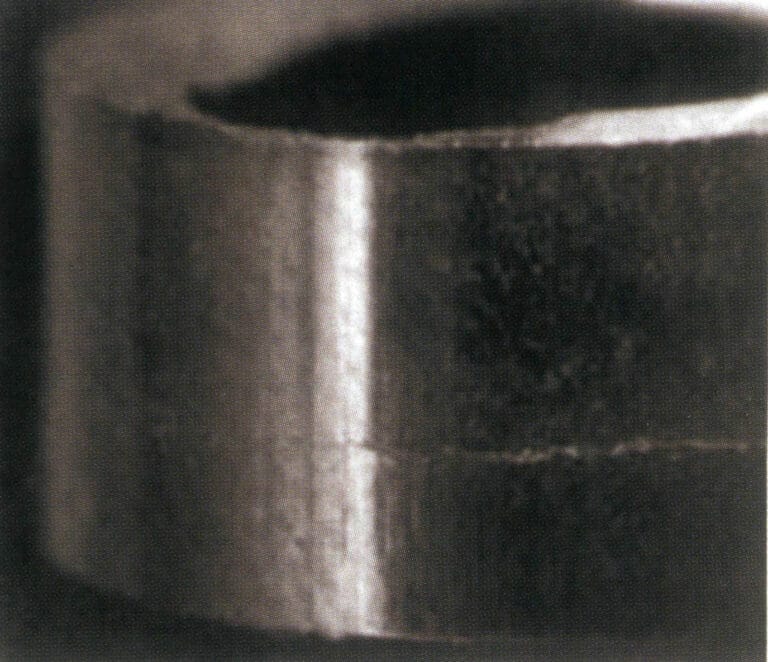

(2) Delaminace

Obvykle se nachází na okrajích a při malém zvětšení (100x) vypadá podobně jako špína, ale je rovnější a delší než špína. Její celková délka se při určování měří okulárovým mikrometrem. Hlavními příčinami delaminace u šperkařských slitin jsou vysoký lisovací tlak, jemné částice materiálu, nerovnoměrné míchání vosku, příliš vlhké nebo suché směsi, špatná hladkost formy atd.

(3) Akumulace niklu

Při malém zvětšení se na povrchu slitiny objevují skvrny podobné sněhovým vločkám, které připomínají květy švestek a bambusové listy. Příčiny hromadění niklu mohou být následující.

- Mokré mletí. Práškový nikl se při mokrém mletí (s malým obsahem jemného WC) rozpadá na velké niklové agregáty.

- Nevhodný poměr složek, mokré mletí a vakuové spékání jsou špatné. Částice jsou jemné a vysoce aktivní. Fosfor rovněž aktivuje proces spékání a snižuje teplotu spékání slitiny WC-Ni. Při vysoké teplotě spékání, vysokém stupni vakua, vysokém obsahu niklu a dlouhé době spékání převládá problém agregace niklu, což vede k výraznému odpařování nebo ztrátě niklové fáze. Vzniklé agregáty niklu nebo "niklové kaluže" jsou vnitřními příčinami, zatímco nevhodný poměr složek, mokré mletí a špatné spékání ve vakuu jsou pouze vnějšími příčinami; to znamená, že agregace niklové fáze → odpařování (odpařování) → ztráta, po které zůstává jemný WC.

(4) Karbonizace (inkluze grafitu)

Pokud jsou na nezkorodovaných brusných kotoučích při malém zvětšení pozorovány malé póry v hnízdovitých agregátech nebo vločkovité tvary, považují se za grafitové inkluze. Stupeň nauhličení lze zkontrolovat podle standardních snímků a uváděných výsledků. Hlavními příčinami jevu nauhličování ve slitinách jsou vysoký celkový obsah uhlíku a volných kyselin, nedostatečné odparafinování a nízký obsah O2 obsah niklu v prášku.

Sekce II Charakteristika wolframové oceli šperky

1. Výhody šperků z wolframové oceli

Wolframová ocel, na Západě známá také jako wolframové zlato, má vlastnosti, které se těžko srovnávají s jinými šperkařskými materiály, což se odráží v následujících aspektech.

(1) Vysoká tvrdost: Wolframová ocel dosahuje tvrdosti 8,9 ~ 9,1 podle Mohse, což odpovídá přírodnímu safíru. Díky této vysoké tvrdosti je wolframová ocel velmi odolná proti opotřebení a není snadno náchylná k poškrábání, deformaci a dalším problémům.

(2) Vysoký jas: Po vyleštění wolframová ocel plně vyzařuje barvu a lesk podobný drahokamu a má jas jako zrcadlo.

(3) Wolframová ocel je odolná proti korozi; při testování umělého potu nekoroduje, nebledne, nemění barvu, nealergizuje a nerezaví a jeho lesk lze udržet po dlouhou dobu, což jiné kovy nedokážou.

(4) Wolframová ocel má vysokou hustotu a silnou strukturu, a je tak ušlechtilou volbou pro módní muže.

2. Nevýhody šperků z wolframové oceli

Wolframová ocel je velmi křehká a náchylná k rozbití při nárazu během výroby a používání, proto ji nelze vykládat drahými kameny.

Wolframová ocel se velmi těžko zpracovává a k jejímu opracování jsou zapotřebí diamantové lešticí nástroje.

3. Identifikace šperků z wolframové oceli

Wolframová ocel je oblíbeným materiálem na současném trhu s módními šperky, s dobrou odezvou na trhu a zisky z výrobků. Někteří obchodníci však usilují o zisk tím, že podřadné zboží vydávají za vysoce kvalitní, což běžným spotřebitelům ztěžuje jeho rozlišení.

(1) Rozdíl mezi wolframovou ocelí, nerezovou ocelí a slitinou titanu

Nerezová ocel a slitina titanu byly představeny dříve a tyto tři materiály se zásadně liší.

Nerezová ocel je vysoce legovaná ocel, která odolává korozi na vzduchu nebo v chemicky agresivních prostředích, protože obsahuje chrom, který na povrchu vytváří velmi tenký chromový film, který izoluje ocel od kyslíku, který do ní vniká, a zajišťuje odolnost proti korozi. Aby si nerezová ocel zachovala svou přirozenou odolnost proti korozi, musí obsahovat nejméně 12% chromu. Měrná hmotnost nerezové oceli je přibližně 8 g/cm3, jeho barva, která je mírně bílá, a jeho tvrdost je pouze 1/7 asi jako u hliníkové oceli.

Slitina titanu používaná pro příslušenství je obvykle průmyslově čistý titan s menší specifickou hmotností pouze 4,51 g/cm.3 asi jako 1/3 wolframové oceli. Má šedobílou barvu a tvrdost podobnou nerezové oceli.

(2) Identifikace kvality wolframové oceli

Od zavedení šperků z wolframové oceli si je oblíbili a vyhledávají je módní nadšenci ze všech společenských vrstev, zejména v Evropě a Americe, kde jsou lidé hrdí na to, že mohou nosit šperky z wolframové oceli. Vzhledem k tvrdosti a vzácnosti materiálů z wolframové oceli jsou však výrobní a zpracovatelské techniky velmi obtížné, což vede k tomu, že na trhu je mnoho nekvalitních výrobků z wolframové oceli, z nichž některé mohou dokonce poškodit lidský organismus. Tyto takzvané šperky z wolframové oceli je v Evropě a Americe zakázáno prodávat. Kvalitu šperků z wolframové oceli lze rozpoznat především podle následujících hledisek.

① Složení materiálu. Wolfram je na Zemi velmi vzácný a obsah wolframu ve špercích z wolframové oceli musí dosahovat hodnoty 80% nebo vyšší, aby se mohl nazývat wolframovou ocelí. Když obsah wolframu ve wolframové oceli dosáhne 85,7%, jas je nejvyšší a účinek je optimální. V současné době mnoho šperků z wolframové oceli na trhu tohoto obsahu zpravidla nedosahuje a může být dokonce nižší než 60%, takže takové šperky z wolframové oceli samozřejmě nejsou příliš hodnotné.

② Vzhled. Šperky z wolframové oceli se díky své tvrdosti obtížně opracovávají na hranách a v rozích. Při špatném zacházení může mít ostré hrany, které mohou způsobit poranění těla, a při nadměrném zpracování nepředvede jedinečný styl šperků z wolframové oceli. Šperky z wolframové oceli využívají techniky broušení a leštění drahých kamenů a po jemném vyleštění mohou dosáhnout lesku a zářivosti podobné drahým kamenům. Špatné techniky broušení a leštění mohou výrazně ovlivnit vzhled povrchu.

③ Velikost. Leštění šperků z wolframové oceli je téměř výhradně ruční proces, takže kontrola velikosti je velmi obtížná. Při nesprávné kontrole snadno dochází k problémům, jako jsou rozměrové odchylky a asymetrické tvary.

④ Ochrana životního prostředí a bezpečnost. To je v současné době nejzávažnější problém, a to jak na mezinárodní, tak na domácí úrovni. Z hlediska významu jsou šperky z wolframové oceli také slitinou, a protože se jedná o slitinu, obsahují další kovové složky. Je třeba zjistit, zda obsažené kovové prvky nejsou škodlivé pro lidský organismus, například kobalt.

Oddíl III Kategorie výrobků z wolframové oceli

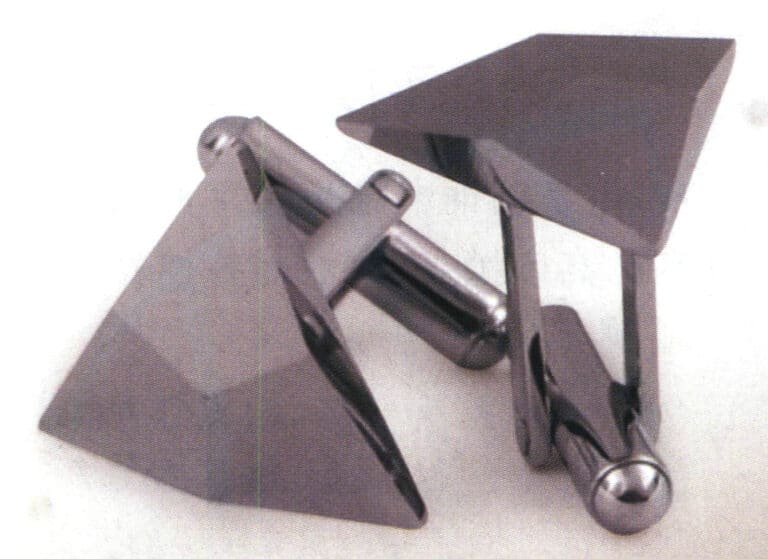

1. Obyčejné šperky z wolframové oceli

Obyčejný wolframový ocelový prsten

Ocelové náramky z wolframu

Obyčejné wolframové přívěsky

Obyčejné wolframové přezky na opasek

Obyčejné wolframové hodinky

Obyčejné wolframové manžetové knoflíčky

Wolframový prsten vykládaný zlatem K

Wolframový prsten vykládaný diamanty

2. Ocelové šperky vykládané wolframem

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

Oddíl IV Výrobní proces wolframových ocelových doplňků

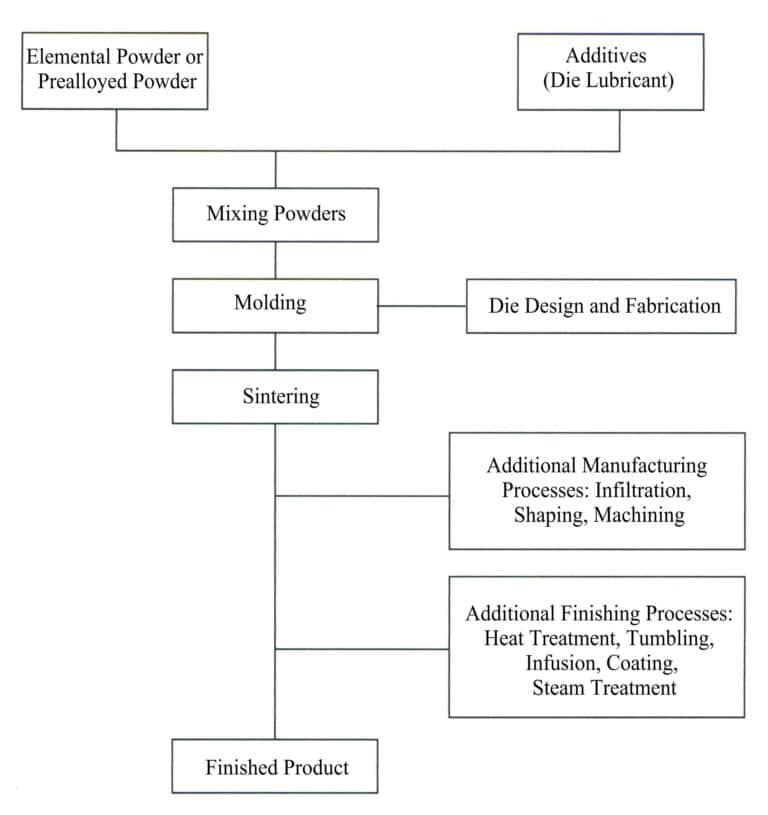

1. Úvod do technologie práškové metalurgie

(1) Historie vývoje práškové metalurgie

Moderní technologie práškové metalurgie, celosvětově uznávaná průmyslová technologie, má tři důležité milníky ve svém vývoji.

- Překonání obtíží vznikajících při odlévání žáruvzdorných kovů. V roce 1909 podpořila výroba wolframových drátů pro elektrické lampy rozvoj práškové metalurgie; vznik tvrdých slitin práškové metalurgie v roce 1923 byl označen za revoluci v obrábění.

- Ve 30. letech 20. století byla úspěšně vyrobena porézní ložiska obsahující olej. Následný vývoj mechanických dílů na bázi práškové metalurgie železa plně využil výhod práškové metalurgie s malým nebo žádným řezáním.

- Vývoj nových materiálů a nových postupů na vyšší úrovni. Po vzniku kovové keramiky a disperzně zpevněných materiálů ve 40. letech 20. století se od konce 60. do začátku 70. let postupně objevily prášková rychlořezná ocel a práškové vysokoteplotní slitiny; v současnosti lze vyrábět vysokopevnostní díly pomocí kování v práškové metalurgii a izostatického lisování za tepla.

Technologie práškové metalurgie se však v posledních letech rozvinula především proto, že automobilový průmysl potřebuje vyrábět velké množství finálních nebo téměř finálních výrobků.

(2) Kategorie práškové metalurgie

① Z hlediska metod tvarování výrobků, obecně existují dva typy tváření výrobků práškovou metalurgií: lisování a vstřikování.

Lisování je proces plnění suchého prášku do formy, při kterém se spoléhá na gravitaci a formování vnějším tlakem. Existuje mnoho typů a ve skutečných průmyslových aplikacích se lisování široce používá. Teplé lisování, lisování v uzavřené ocelové formě za studena, izostatické lisování za studena a izostatické lisování za tepla patří k lisování.

Vstřikování je proces vstřikování jemného prášku smíchaného s velkým množstvím termoplastického pojiva do formy.

② Z pohledu matricových materiálů, prášková metalurgie se zhruba dělí na materiály na bázi železa, mědi, hliníku, nerezové oceli, magnetické materiály, třecí materiály, magnetické oceli, tvrdé slitiny atd. Toto dělení je však poměrně hrubé, protože přidáním různých kovů, nekovů a dalších přísad do matricových materiálů lze dosáhnout různých účinků, které je třeba stanovit na základě různých požadavků na výkon.

(3) Výhody procesu práškové metalurgie

- Je možné vyrábět obrobky s průběžně se měnícími barvami nebo kombinovat dva či více obtížně rozpustných materiálů, čehož nelze dosáhnout běžnými výrobními metodami.

- Lisovaný polotovar, který lze stlačit na konečný rozměr, má vysokou kvalitu povrchu a vyžaduje jen velmi málo následného zpracování a úprav, což může výrazně ušetřit kov a řezné nástroje a snížit náklady na výrobek.

- Během výrobního procesu se materiály netaví, takže se nemusíte obávat nečistot vnesených kelímky a redukčními činidly, a spékání se obvykle provádí ve vakuu a redukční atmosféře, která se nebojí oxidace a nekontaminuje materiály, což umožňuje výrobu vysoce čistých materiálů.

- Může zajistit správnost a rovnoměrnost poměru složení materiálu.

- Prášková metalurgie je vhodná pro výrobu velkého množství výrobků stejného tvaru, což výrazně zvyšuje efektivitu výroby, zkracuje výrobní cykly a výrazně snižuje výrobní náklady.

2. Proces výroby šperků z wolframové oceli pomocí technologie práškové metalurgie

2.1 Příprava surového prášku

(1) Požadavky na prášek

V procesu výroby práškové metalurgie musí mít lisované výrobky dostatečnou mechanickou pevnost, aby během stříkání, lisování a přenosu do spékací pece nevznikaly trhliny. Mechanická pevnost je výsledkem svařování za studena mezi jednotlivými částicemi prášku, ale je dána především vzájemnou mechanickou vazbou mezi částicemi. Proto existují určité požadavky na velikost a tvar prášku; pokud je prášek příliš hrubý, nepříznivě ovlivňuje pevnost polotovaru v zeleném stavu, což usnadňuje vznik trhlin při vyjímání polotovarů z formy. Jemné prášky mají více kontaktních bodů a jsou ideálnější než prášky s hrubými částicemi, zatímco prášky nepravidelného tvaru se spojují hůře, proto by měly být upřednostňovány sférické částice.

(2) Metoda přípravy prášku

Existující metody mletí lze obecně rozdělit do dvou kategorií: mechanické metody a fyzikálně-chemické metody. Mechanické metody lze dále rozdělit na metody mechanického drcení a metody atomizace; fyzikálně-chemické metody se dělí na metody elektrochemické koroze, redukční metody, chemické metody, redukčně-chemické metody, metody depozice v plynné fázi, metody depozice v kapalné fázi a metody elektrolýzy.

Nejpoužívanější je metoda atomizace, která je vhodná zejména pro výrobu prášků ze slitin. Její základní metodou je vysokotlaký proud plynu nebo vody, který rozráží jemné proudy kovové kapaliny na velmi jemné kapičky a v atomizační komoře dochází k tuhnutí pevných částic. Atomizaci lze rozdělit na atomizaci plynem a atomizaci vodou. Plynová atomizace má relativně pomalou rychlost tuhnutí a povrch kapiček má v důsledku povrchového napětí tendenci tvořit kulovité částice. Rychlost tuhnutí u metody atomizace vodou je mnohem rychlejší než u metody atomizace plynem a doba je také mnohem kratší, takže se neuplatňuje vliv povrchového napětí, což usnadňuje tvorbu nepravidelných částic. Velikost atomizovaných prášků je nerovnoměrná, takže je třeba prášky prosévat, aby se dosáhlo rovnoměrné a jemné velikosti.

V posledních letech výzkum ukázal, že zušlechtění zrn WC může výrazně zlepšit vlastnosti slitin. Ultrajemnozrnná wolframová ocel má vysokou tvrdost, dobrou odolnost proti opotřebení a velmi vysokou pevnost a houževnatost. V současné době mezi hlavní metody přípravy ultrajemného prášku WC patří mimo jiné metoda fixní reakce, metoda redukce nauhličením in-situ, metoda mechanického legování a metoda sušení rozprašováním v tekutém loži.

(3) Parametry procesu přípravy prášku

Čím vyšší je teplota tavení, tím vyšší je tlak rozprašování a tím jemnější je prášek. Průměrná velikost částic prášku získaného po atomizaci je 45㎛, 50% prášku, menší než průměrná velikost.

(4) Skladování prášku

Prášek vystavený po určitou dobu působení vzduchu absorbuje vlhkost nebo plyn, což může mít za následek vznik trhlin v polotovarech z práškové metalurgie během válcování. Proto by se prášek měl podrobit vakuovému tepelnému zpracování a parametry procesu se mohou vztahovat k teplotě 180 ℃, přičemž stupeň vakua je jeden milibar (1bar = 10).5Pa). Prášek se zpracovává ve vakuu a poté se vibruje, aby se zajistilo jeho rovnoměrné rozložení, a poté se zabalí do sáčků a zapečetí podle barevné kategorie prášku.

2.2 Míchání prášku

Prášky v práškové metalurgii lze rozdělit na elementární nebo předlegované kovové prášky. Elementární prášky se skládají z jednotlivých kovových prvků a mohou být použity samostatně nebo ve směsi s jinými elementárními prášky za účelem vytvoření slitiny. Předlegované kovové prášky jsou při výrobě prášku legovány, takže každá částice prášku obsahuje stejné jmenovité složení. Karbid wolframu se obvykle vyrábí z předlegovaných kovových prášků.

Směsný prášek je jednotná směs hlavních složek, jako je prášek karbidu wolframu, prášek karbidu chromu, grafitový prášek, niklový prášek a přísady. Mazivo formy je typickou přísadou, která může snížit sílu potřebnou k vyhození vadných hotových výrobků z formy. Přídavek grafitového prášku poskytuje uhlík pro redukci oxidů, čímž se dosáhne konečného obsahu uhlíku ve spékaném výrobku.

Po smíchání prášku jej vložte do formy určené k lisování. Konstrukce formy (a lisovaných dílů) by měla zohledňovat jak tokové vlastnosti prášku, tak lisovací účinek formy na prášek.

Přestože je kovový prášek kulovitý, neproudí podle principů mechaniky tekutin. Důvodem je tření mezi částicemi prášku a formou. Konstrukce součástí by proto měla zajistit správné rozložení prášku v dutině formy. Kromě toho je omezeno i boční proudění kovového prášku, což omezuje konstrukční tvary, které lze vyrobit.

2.3 Formování a lisování

Cílem tváření je vyrobit kompaktní materiál určitého tvaru a velikosti, který zajistí určitou hustotu a pevnost.

Metody lisování se v zásadě dělí na tlakové a beztlakové. Tlakové lití je běžnější a nejpoužívanější metodou tlakového lití je lisování.

(1) Plísně

Formování nejprve vyžaduje vytvoření odpovídající formy podle tvaru a velikosti obrobku. Protože se při lisování prášku používá velmi vysoký tlak, dochází ke značnému tření mezi kovovým práškem a stěnou formy. Je nezbytné zajistit kvalitu a výkon formy, která splňuje požadavky na přesnost, hladkost povrchu a odolnost proti opotřebení. Konstrukce formy by měla umožňovat snadné a hladké vyjímání polotovarů z formy.

(2) Proces lisování a klíčové operační body

Při lisování je třeba dodržovat provozní parametry práškového karbidu wolframu. Na základě vlastností šperku, jako je velikost a hmotnost, by měly být před lisováním provedeny přípravné práce, nastavení polohy spodního pístu, aby hmotnost polotovaru splňovala požadavky, a nastavení lisovacího tlaku, aby výška a hustota polotovaru splňovaly požadavky. Po dokončení úprav by měla být forma připevněna k lisovacímu pístu a prášek je přiváděn z přívodní trubky do vibrátoru a poté poslán do dutiny formy.

Po dokončení přípravných prací je prvním krokem lisovacího procesu vložení kontrolního množství prášku do přesně dimenzované matrice o objemu přibližně 2,5násobku objemu hotového výrobku. Prášek se lisuje pomocí razníků pohybujících se současně nahoru a dolů tlakem 345 ~ 620 MPa a vylisované součásti se nazývají "surové polotovary". Surové polotovary se vyjmou z formy a proces doplňování a lisování prášku se opakuje. Celý cyklus tváření a lisování trvá přibližně 6~10 s. Proto může rychlost výroby dosáhnout 600 ks/h a účinnost je velmi vysoká.

(3) Úvahy o lisování a lisování

Pokud jsou zařízení a provozní parametry procesu stabilní, je kvalita lisovaného polotovaru velmi stabilní a hmotnost a rozměrová stálost dávkových výrobků je dobrá. Pokud jsou však parametry procesu nevhodné, pokud jsou nevhodné díly a pokud se vyskytnou problémy s kvalitou lisování, snadno se mohou vyskytnout. Proto je třeba při provozu věnovat pozornost následujícím záležitostem.

- Objem dutiny formy určuje množství vloženého prášku, což přímo ovlivňuje hmotnost polotovarů.

- Hustota polotovaru úzce souvisí s lisovacím tlakem. S rostoucím lisovacím tlakem se zvyšuje hustota, což je výhodné pro získání hustých obrobků s menším počtem pórů. Lisovací tlak je však příliš vysoký. V takovém případě dochází vlivem tření mezi částicemi prášku a stěnou formy k postupnému poškozování formy, což ovlivňuje přesnost a kvalitu polotovaru a má určitý dopad na životnost formy a razníku.

- Tření mezi práškem a stěnou formy rovněž ovlivňuje kvalitu povrchu lisovaného dílu, zvyšuje obtížnost vyjímání polotovarů z formy a způsobuje náchylnost polotovaru k praskání. Po vyjmutí polotovaru může k praskání vést také zbytkové vnitřní napětí (obrázek 6-4).

2.4 Spékání polotovarů

Lisovaný materiál po vytvarování dosahuje požadovaných fyzikálních a mechanických vlastností spékáním, což je klíčový proces v práškové metalurgii. Během procesu spékání se atomy pohybují po povrchu částic prášku do kontaktních míst vytvořených během lisování. S prodlužující se dobou spékání se kontaktní body zvětšují a částice prášku se spojují do pevné hmoty obsahující póry různých velikostí a tvarů. Spékáním se mechanická vazba mezi částicemi prášku mění na vazbu metalurgickou. Mechanické vlastnosti konečného výrobku proto mohou konkurovat vlastnostem litých nebo kovaných výrobků se stejným chemickým složením.

(1) Typy spékání

Podle reakcí probíhajících při spékání se spékání dělí na jednosložkové a vícesložkové. Podle stavu vazebné fáze během spékání se dále dělí na spékání v pevné fázi a spékání v kapalné fázi. Kromě běžného spékání existují speciální procesy spékání, jako je volné spékání, infiltrace a lisování za tepla.

Teplota slinování je nižší než teplota tání kovů a slitin používaných pro slinování v pevné fázi jednosložkových a vícesložkových systémů. Dosahuje se jí vysokoteplotním tepelným zpracováním, které způsobí spojení částic prášku a zhutnění polotovaru, což je výsledkem difúze v pevné fázi bez tavení. Energii pro difúzi poskytuje tepelná energie, proto může vyšší teplota spékání vést k silnějšímu spojení a vyšší hustotě. Při spékání vícesložkových systémů v kapalné fázi je teplota spékání obecně nižší než teplota tání žáruvzdorných složek a vyšší než teplota tání snadno tavitelných složek.

Vzhledem k přítomnosti některých snadno oxidovatelných prvků ve složení wolframové oceli je třeba spékání provádět v řízené atmosféře a redukční atmosféra složená z 95%N.2+5%H2 lze použít.

(2) Požadavky na spékací pec

Na spékací pec jsou kladeny určité požadavky, jako je určitý výkon, schopnost nepřetržitého spékání po dobu delší než 24 hodin, schopnost stabilně dosáhnout požadované teploty spékání, možnost použití redukční atmosféry a přítomnost zařízení pro pohodlné kalení obrobků.

Tyto požadavky lze splnit při použití rotační pece. Pec je rozdělena na sekce a do každé sekce lze umístit určitý počet obrobků v žáruvzdorných nádobách. Pec se otáčí v pravidelných intervalech, což umožňuje pravidelné vkládání a vykládání polotovarů a zajišťuje dobrou teplotní rovnoměrnost.

Po dosažení požadované doby spékání se proces spékání ukončí a po vychladnutí polotovarů lze provést následné zpracování.

2.5 Běžné vady wolframových ocelových polotovarů

Vysoce kvalitní lisované polotovary jsou základem pro zajištění kvality šperků ze slitiny wolframu. Vzhledem ke zvláštnostem výrobního procesu se při výrobě lisovaných polotovarů nevyhnutelně objevují problémy s kvalitou. Níže jsou uvedeny některé typické příčiny vad polotovarů a opatření ke zlepšení.

(1) Odchylka místní hustoty

- Mezihustota je příliš nízká. Mezi příčiny patří nadměrná boční plocha, drsná stěna formy, špatné mazání stěny formy a špatná stlačitelnost prášku. Mezi opatření ke zlepšení patří přechod na obousměrné třecí lisování, snížení drsnosti stěny formy a přidání maziv do stěny formy nebo prášku.

- Jeden konec má příliš nízkou hustotu. Mezi příčiny patří velký poměr délky k průměru nebo délky k tloušťce, drsná stěna formy, špatné mazání stěny formy a špatná stlačitelnost práškového materiálu. Mezi opatření ke zlepšení patří přechod na obousměrné lisování, snížení drsnosti stěny formy a přidání maziv do stěny formy nebo práškového materiálu.

- Vysoká nebo nízká hustota. Mezi příčiny patří nesprávná kompenzace za prášek. Mezi opatření ke zlepšení patří úprava množství kompenzačního prášku.

- V tenkostěnných oblastech je hustota nízká. Důvodem je příliš velký poměr tloušťky místní stěny a nevhodné jednosměrné lisování. Mezi opatření ke zlepšení patří obousměrné lisování, snížení drsnosti stěn formy a přidání přísad do místních oblastí stěn formy.

(2) Prasklina

- Praskliny v rohu. Mezi příčiny patří nesprávná kompenzace plnění prášku, špatná stlačitelnost prášku a nesprávný způsob odformování. Mezi opatření ke zlepšení patří úprava kompenzace plnění prášku, zlepšení stlačitelnosti prášku a použití správné metody odformování; u vnějších výrobků by se měla použít přítlačná objímka a příruba by se měla nejprve odformovat pomocí přítlačné objímky.

- Boční praskání. Mezi příčiny patří zmenšování velikosti vnitřního otvoru vnitřní formy podél směru odformování. Například při zpracování byl tvarovací díl silně opotřebován a na výstupu jsou otřepy; grafitový prášek v surovině je segregovaný a vrstvený; horní a dolní povrch lisu jsou nerovné nebo vertikalita a rovnoběžnost formy přesahují normu; špatná stlačitelnost prášku. Opatření ke zlepšení zahrnují opracování odformovacího kuželu podél směru odformování ženské formy, přidání určitého množství maziva do suroviny, aby se zabránilo segregaci grafitu, zlepšení rovinnosti lisu a formy a zlepšení stlačitelnosti suroviny.

- Diagonální trhliny. Mezi příčiny patří špatná tuhost formy, nadměrný lisovací tlak a špatný výkon lisování prášku. Mezi opatření ke zlepšení patří zvýšení tloušťky stěny ženské formy, přechod na kruhové pouzdro formy, zlepšení lisovacího výkonu prášku a snížení lisovacího tlaku (k dosažení stejné hustoty).

(3) Vrásnění

- Zvrásnění ve vnitřním rohu plošiny. Mezi příčiny patří příliš brzké stlačení tyče s velkým otvorem, již vytvořená koncová platforma, a když se tenkostěnné pouzdro dále stlačuje, proud prášku prorazí již vytvořenou oblast a přetvoří ji. Opakované cykly mohou vést ke vzniku vrásek. Opatření ke zlepšení zahrnují zvýšení konečného množství lisování tyče s velkým otvorem, vhodné snížení hustoty tenkostěnné oblasti a vhodné snížení poloměru v rozích.

- Vnější kulovité zvrásnění. Příčinou je, že již vytvořený kulovitý povrch je během lisování neustále porušován proudícím práškem a v důsledku toho se neustále reformuje. Mezi opatření ke zlepšení patří vhodné snížení hustoty lisování, použití prášků s větší sypnou hmotností, konečné válcování za účelem odstranění a přechod na pružné lisování.

- Přetlakové vrásnění. Mezi příčiny patří nadměrný lokální jednotkový tlak, rozdrcení povrchu tvářeného dílu, ztráta plasticity a neschopnost změnit tvar při dalším lisování. Opatření ke zlepšení zahrnují přiměřenou kompenzaci plnění práškem, aby se zabránilo místnímu přetlaku, a zlepšení výkonu lisování prášku.

- Odstranění ostrých hran. Mezi příčiny patří nerovnoměrná hustota, nízká lokální hustota, nesprávné odformování, např. nerovnost při odformování, nepřiměřená struktura formy nebo poskakování při odformování a poškození při skladování a manipulaci. Mezi opatření ke zlepšení patří zlepšení metody lisování, aby se zabránilo nízké lokální hustotě, zlepšení podmínek odformování a opatrnost při provozu.

- Lokalizované loupání na boku. Mezi příčiny patří mezery ve švech sestavené formy a kroky ve švech sestavené formy, které nevyhnutelně vedou k lokálnímu odlupování při odformování (tj. průměr koule je větší než průměr sloupu nebo koule a sloup nejsou soustředné). Opatření ke zlepšení zahrnují: sestavení formy by mělo být bezešvé; ve švech by měly být pouze kroky, které nemají vliv na odlupování (tj. průměr kulového dílu na obrázku může být o něco menší, ale ne větší, a koule a sloupek musí být soustředné).

(4) Škrábance na povrchu

Příčinami jsou vysoká drsnost povrchu dutiny formy nebo nízká tvrdost, stěny formy tvořící uzlíky a místní oblasti povrchu dutiny formy, které jsou ohryzané nebo poškrábané. Opatření ke zlepšení zahrnují zvýšení tvrdosti stěny formy, snížení drsnosti, odstranění uzlů a zlepšení mazání.

(5) Odchylka velikosti

Příčinou tohoto jevu je nadměrné opotřebení formy a nepřiměřená volba procesních parametrů. Mezi opatření ke zlepšení patří používání forem z tvrdých slitin a úprava parametrů procesu.

(6) Nadměrná excentricita

Příčinami výskytu jsou špatné vyrovnání instalace formy, nerovnoměrné plnění práškem, nadměrná mezera ve formě a krátká vodicí část razníku formy. Mezi opatření ke zlepšení patří zajištění dobrého vyrovnání formy, použití vibračního nebo sacího plnění práškem, rozumná volba mezery a zvětšení vodicí části razníku formy.

2.6 Broušení a leštění šperků z wolframové oceli

Materiály z wolframové oceli mají vysokou tvrdost, velkou křehkost a nízkou tepelnou vodivost, což velmi ztěžuje broušení šperků, zejména u šperků z wolframové oceli s velkými přídavky na broušení. Vysoká tvrdost vyžaduje velký brusný tlak, zatímco nízká tepelná vodivost neumožňuje nadměrné teplo při broušení a vysoká křehkost vede k většímu sklonu k prasklinám při broušení. Při broušení šperků z wolframové oceli proto musí mít brusný kotouč dobré samoostřící vlastnosti, přiměřený postup broušení a dobré chlazení, aby byly zajištěny lepší podmínky pro odvod tepla a omezen výskyt trhlin při broušení. Obecně platí, že při broušení šperků z wolframové oceli, pokud teplota překročí 600 ℃, dojde k oxidačnímu zabarvení povrchové vrstvy šperku, což má za následek různé stupně popálenin při broušení. V závažných případech může snadno způsobit praskliny ve špercích z wolframové oceli. Tyto praskliny jsou obvykle velmi malé a brusný povrch v blízkosti prasklin často vykazuje barvy různých oxidačních indexů, jako je modrá, fialová, hnědá a žlutá. Při prasknutí podél trhliny se často objevují silné stopy po spálení v místě lomu trhliny a celý průřez trhliny je často zřetelně ohraničen od čerstvého lomu v důsledku průniku brusného oleje.

Metody broušení a leštění povrchu wolframových ocelových šperků zahrnují především mechanické a elektrolytické broušení a leštění.

(1) Mechanické broušení a leštění

① Lešticí a brousicí stroje. Leštění a broušení hliníkové oceli je velmi podobné zpracování drahých kamenů a běžně se používají následující čtyři typy zařízení.

Formovací stroj: Tato mřížka má kruhové a tvarové tvary, jednotné rozměry a vysokou přesnost.

Brusné zařízení: V závislosti na způsobu broušení a použitých nástrojích existuje několik typů broušení wolframové oceli za účelem jejího tvarování, včetně kotoučových brusek, kotoučových brusek, pásových brusek a válcových brusek. Z nich se kotoučové brusky používají hlavně pro zkosení a tvarování polotovaru z wolframové oceli; kotoučové brusky se používají hlavně pro ploché broušení polotovaru; pásové brusky se používají hlavně pro broušení zakřivených povrchů; válcové brusky se používají hlavně pro broušení okrajů polotovarů, aby byly hladké.

Lešticí zařízení: K běžným lešticím zařízením patří bubny, vibrační sudy atd.

Vrtné zařízení: Mezi běžně používaná vrtací zařízení patří ultrazvukové a laserové vrtací stroje.

② Brusné a lešticí materiály a nástroje. Nástroje jsou nejdůležitějšími nástroji pro řezání, broušení a leštění při zpracování wolframu. Podle jejich úlohy při zpracování je lze rozdělit do tří hlavních kategorií: řezné nástroje, brusné nástroje a lešticí nástroje. Pokud je rozdělíme podle upevňovacího vztahu mezi nástroji a brusivem, existují také volné a vázané brusné nástroje.

Vzhledem k rozmanitosti typů, modelů a specifikací brusiva a nástrojů je nutné zvolit vhodné charakteristické parametry pro různé příslušenství z wolframové oceli, aby bylo dosaženo uspokojivých výsledků.

a. Brusiva pro brusné nástroje. K dispozici je mnoho typů brusiva a jejich výběr často přímo souvisí s vlastnostmi materiálu opracovávaného obrobku. Vzhledem k vysoké tvrdosti samotného materiálu se pro šperky z wolframové oceli obvykle volí supertvrdá brusiva.

Tradiční brusné kotouče z karbidu křemíku pro broušení wolframové oceli byly postupně vyřazeny z důvodu jejich nízké účinnosti broušení, vysoké brusné síly, špatného samoostření a vysokých lokálních povrchových teplot v kontaktní oblasti broušení (až kolem 1100 ℃), které mají za následek špatnou kvalitu ostří nástroje, drsnou povrchovou úpravu a vysokou zmetkovitost. Naproti tomu brusné kotouče ze syntetického diamantu se široce používají při broušení nástrojů z wolframové oceli díky vysoké účinnosti broušení, nižší brusné síle, dobrému samoostření, ostrým diamantovým hranám, které nejsou náchylné k připínání, a nižším místním povrchovým teplotám v oblasti brusného kontaktu (obvykle kolem 400 ℃). Odrůdy, kódy a oblasti použití syntetických diamantů jsou uvedeny v tabulce 6-3.

Tabulka 6-3 Typy syntetických diamantů, kódy a oblast použití (GB/T 23536-2009)

| Typy a kódy syntetických diamantů | Rozsah použití | ||

|---|---|---|---|

| Odrůda | Kód | Granularita | Doporučené použití |

| Úzký rozsah | |||

| Třída brusiva | RVD | 35/40〜325/400 | Keramické, pryskyřicí pojené brusné nástroje; brusné nástroje atd. |

| MBD | Nástroje pro broušení kovových spojů, galvanicky pokovené výrobky atd. | ||

| Třída řezu | SMD | 16/18〜70/80 | Pily, vrtací nástroje, galvanicky pokovené výrobky atd. |

| Stupeň úpravy | DMD | 30/35 | Nástroje na zastřihování: jednozrnné nebo vícezrnné zastřihovače atd. |

| Mikroprášek | MPD | M0/0. 5〜M36/54 | Přesné broušení, leštění nástrojů, polykrystalické kompozitní materiály atd. |

V posledních letech vykazují brusné kotouče CBN (kubický nitrid bóru) díky použití nových materiálů velmi dobré účinky při zpracování a dokončovací práce na CNC bruskách na tváření, souřadnicových bruskách a CNC bruskách na vnitřní a vnější válce jsou lepší než u jiných typů brusných kotoučů.

Při broušení je důležité brusný kotouč včas obtahovat, aby se zachovala jeho ostrost. Když se brusný kotouč otupí, bude klouzat a tlačit na povrch obrobku, což způsobí popáleniny a sníží jeho pevnost.

b. Pojiva pro brusiva. Pojiva jsou materiály, které spojují mnoho malých brusných částic dohromady a vytvářejí brusivo. Mezi běžné spojovací prostředky patří dvě hlavní kategorie: pryskyřice a kov. Různá pojiva mají různé vlastnosti a použití (tabulka 6-4).

Tabulka 6-4 Typy, vlastnosti a rozsah použití pojiv

| Název pořadače | Kód | Charakteristika | Rozsah použití |

|---|---|---|---|

| Pryskyřičné pojivo | B | Brusný nástroj se dobře samoostří, snadno se neucpává, vytváří málo tepla, snadno se obrušuje, má dobré lešticí vlastnosti, je odolný proti opotřebení, ale má nízkou tepelnou odolnost a není vhodný pro broušení při velkém zatížení. | Diamantové brusné nástroje se používají pro polodokončování a dokončování tvrdých slitin, nástrojů a nekovů; nástroje s kubickým nitridem bóru se používají pro polodokončování a dokončování rychlořezných ocelí, nástrojových ocelí, nerezových ocelí a žáruvzdorných ocelí. |

| Kovové pojivo (galvanicky pokovený nikl) | Já | Silná spojovací síla, ostré břity, vysoká účinnost zpracování, ale omezená povlakem, tenká pracovní vrstva, krátká životnost. | Používá se především pro zpracování skla a feritových magnetických materiálů. Má dobrou přesnost a používá se pro polodrobné broušení, jemné broušení a tvarové broušení. Lze jej také použít k výrobě ultratenkých a speciálně tvarovaných otvorových brusných nástrojů a tvarových brusných kotoučů. |

| Bronzový pořadač | M | Má silnou spojovací sílu, dobrou odolnost proti opotřebení, nízkou spotřebu nástroje a vydrží větší zatížení. Má však špatné samoostřící vlastnosti a při nesprávném použití se může zahřívat a zanášet. | Diamantové nástroje se používají k řezání, hrubému broušení, jemnému broušení a tvarování skla, keramiky a drahých kamenů; nástroje z kubického nitridu bóru se používají k broušení materiálů, jako je legovaná ocel. |

c. Zrnitost brusiva. Zrnitost brusiva úzce souvisí s účinností broušení, přesností atd. Zásadou pro výběr zrnitosti je volit co nejhrubší zrnitost při splnění požadavků na drsnost povrchu obrobku, aby se zvýšila účinnost broušení. Obecně je odpovídající vztah mezi zrnitostí brusiva a drsností povrchu obrobku uveden v tabulce 6-5.

Tabulka 6-5 Souvislost mezi zrnitostí nástroje a drsností povrchu obrobku

| Kód velikosti brusných částic | 70/80〜 100/120 | 100/120〜 140/170 | 140/170〜 230/270 | 270/325〜 10/20 | 8/12 〜 2.5/5 | 2.5/5〜 0/2 |

|---|---|---|---|---|---|---|

| Drsnost povrchu obrobku Ra/㎛ | 3. 2 〜 0. 8 | 0.8 〜0.4 | 0.4 〜0.2 | 0. 2 ~ 0. 1 | 0. 1 ~ 0.05 | 0.05 〜 0.025 |

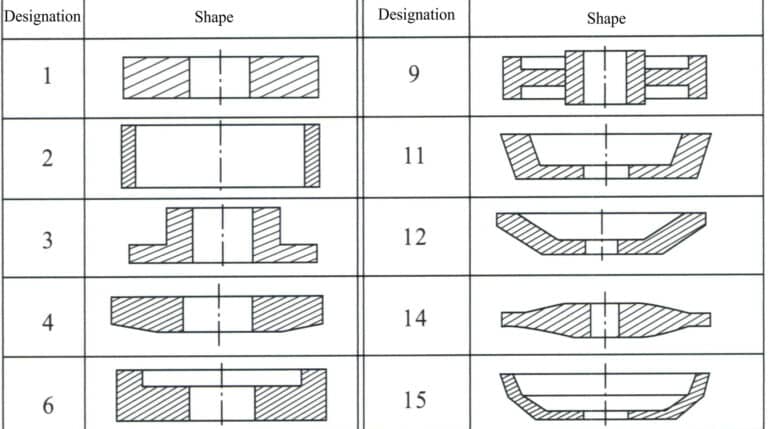

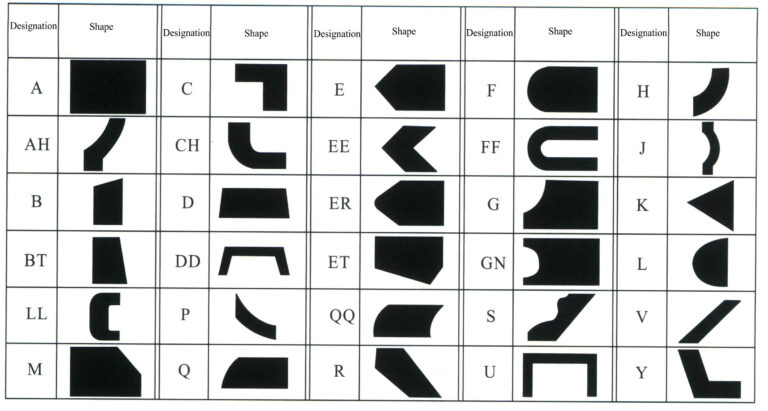

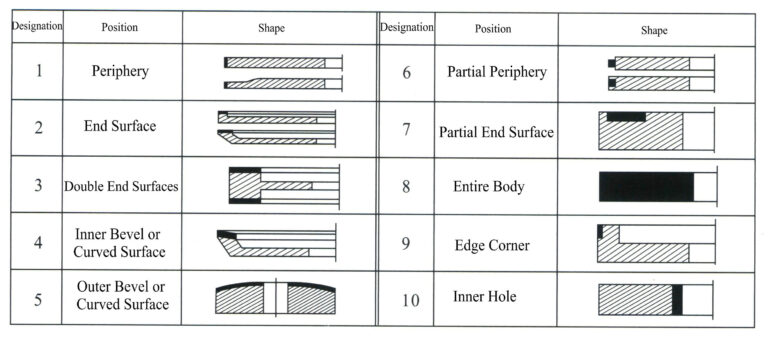

d. Tvar nástroje. Tvar nástroje zahrnuje především základní tvar substrátu, tvar průřezu brusné vrstvy a polohu brusné vrstvy na substrátu. Národní norma GB/T6409.1-94 (odkazující na ISO 6104-79) specifikuje metodu značení nástroje, aby se usnadnila standardizace. Označení nástroje se skládá z kódu tvaru + základních rozměrů + kódu brusiva + kódu velikosti brusných částic + kódu pojiva + kódu koncentrace. Z toho kód tvaru označuje základní tvar substrátu a tvar průřezu brusné vrstvy, jakož i polohový vztah mezi nimi (obrázky 6-5 až 6-7); základní rozměry představují základní rozměry substrátu a brusné vrstvy; kód brusiva označuje kód odrůdy syntetického diamantu nebo kubického nitridu bóru; kód velikosti částic označuje kód hrubosti brusiva; kód pojiva označuje kód kategorie pojiva, přičemž pryskyřice-B, kov-M, keramika-V; kód koncentrace označuje kód poměru brusiva v brusné vrstvě. Například označení nástroje: 1A14 100×25×127×10 CBN 100/120 B 100.

③ Pomocné materiály. Při zpracování wolframové oceli jsou kromě různých brusiv a brusných nástrojů zapotřebí také různé pomocné materiály, včetně brusných kapalin, chladicích kapalin, spojovacích materiálů, čisticích materiálů atd.

- Brusná kapalina z wolframové oceli. Wolframová ocel je tvrdý a křehký materiál. Aby se snížilo opotřebení brusného média při broušení a leštění a zabránilo se praskání obrobku, byla v průmyslu vyvinuta řada účinných brusných kapalin. Jsou vhodné zejména pro wolframovou ocel a další materiály obsahující kobalt k opracování. Během zpracování zajišťují, aby se kobalt v materiálu obrobku nerozpustil v brusné kapalině. Opracovávaný obrobek si může v maximální míře zachovat svou původní pevnost v ohybu a lomovou houževnatost, aniž by se změnila jeho tvrdost. Lze je používat s různými brusnými kotouči nebo brusnými částicemi na povrchu obrobku a jsou vhodné pro bezhroté broušení, vnější broušení na kulato, broušení kotoučů a další procesy. Vyznačují se rychlým ukládáním třísek, nepění a nevytvářejí zbytky na strojích a součástech.

- Chladicí kapalina. Mezi běžně používaná chladiva patří voda, chinonový olej a emulze. Výběr správné chladicí kapaliny je zásadní. Správné použití chladicích a mazacích kapalin hraje tři hlavní role: chlazení, mytí a mazání při zachování čistoty chladicího maziva, čímž se reguluje teplo při broušení v přípustném rozsahu, aby se zabránilo tepelné deformaci obrobku. Důležité je zlepšení podmínek chlazení při broušení, například použití brusných kotoučů s olejovým ponorem nebo brusných kotoučů s vnitřním chlazením. Zavedení řezné kapaliny do středu brusného kotouče umožňuje, aby se řezná kapalina dostala přímo do oblasti broušení, čímž se zajistí účinné chlazení a zabrání se popálení povrchu obrobku. Správné používání a údržba brusných kapalin jsou proto při broušení nezbytné.

- Lepicí materiál. Používá se hlavně k lepení wolframové oceli na provozní tyč pro zpracování.

- Čisticí materiály. Používají se především k čištění olejových skvrn, prachu a dalších nečistot z lepicích a wolframových ocelových povrchů.

④ Proces broušení. Při broušení šperků z wolframové oceli může nesprávná obsluha nebo nevhodný výběr brusných kotoučů snadno vést k nadměrným brusným teplotám, které způsobí přehřátí povrchu slitiny nebo snížení její houževnatosti a zvýšení křehkosti, což ovlivní kvalitu výrobků z wolframové oceli. Stanovení přiměřeného procesu broušení je nezbytným předpokladem, neboť je základem pro zajištění broušení výrobků z wolframové oceli. Je důležité rozumně zvolit množství broušení, použít metodu jemného broušení s menší radiální rychlostí posuvu nebo dokonce přesné broušení. Například vhodným snížením radiálního posuvu a rychlosti kotouče při současném zvýšení axiálního posuvu lze zmenšit styčnou plochu mezi kotoučem a obrobkem, zlepšit podmínky odvodu tepla, a tím účinně regulovat nárůst povrchové teploty.

(2) Zpracování elektrolytickým broušením

V minulosti zůstalo mechanické broušení a leštění wolframové oceli téměř na úrovni mechanických metod zpracování. Tato metoda zahrnuje složité vybavení a vyžaduje postupy, jako je broušení diamantovými kotouči→ ruční broušení smirkovým papírem→ ruční broušení jemným bavlněným pískem, které jsou složité a časově náročné. Nejenže je účinnost nízká a náklady vysoké, ale větší nevýhodou je, že opakované mechanické broušení může snadno způsobit vznik napětí a trhlin na povrchu a uvnitř slitiny, což snižuje její životnost a dokonce způsobuje křehnutí a poškození slitiny. Elektrolytické broušení využívá ke zpracování tvrdých slitin kombinovaných účinků elektrolytického zpracování a mechanického broušení, přičemž hlavní roli hraje elektrolytické zpracování, které představuje přibližně 80%~90%, zatímco mechanické broušení představuje pouze 10%~20%. Účinnost výroby je 4~8krát vyšší než u obecného mechanického broušení. Současně lze snadno měnit elektrické parametry, čímž se hrubý a jemný proces spojí v jeden, zkrátí se výrobní cyklus a sníží se náklady na zpracování, což z něj činí slibnou metodu zpracování wolframové oceli.

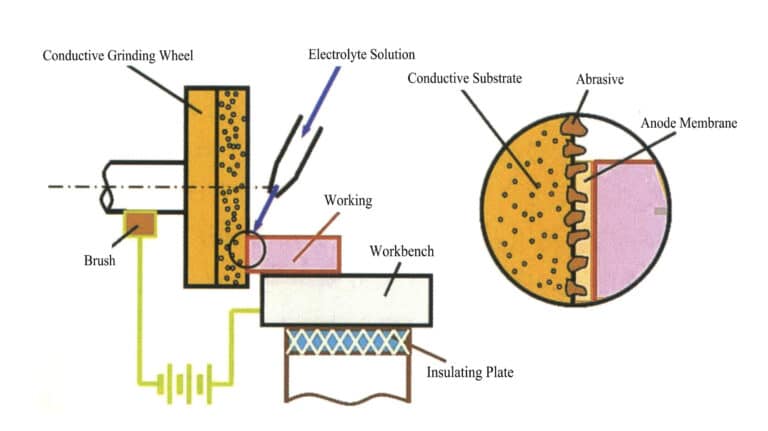

① Struktura a princip. Elektrolytické broušení se skládá především ze tří částí: stejnosměrného zdroje, obráběcího stroje a hydraulického systému, jak je znázorněno na obrázcích 6-8.

Při elektrolytickém broušení je obrobek z wolframové oceli připojen ke kladné svorce stejnosměrného zdroje, zatímco diamantový vodivý brusný kotouč je připojen k záporné svorce. Oba udržují určitý kontaktní tlak, čímž udržují specifickou elektrolytickou mezeru s vyčnívajícími brusnými materiály (diamanty) na povrchu kotouče, a do této mezery je přiváděn elektrolyt. Po zapnutí napájení dochází na povrchu obrobku k elektrochemické reakci. Tvrdá slitina je elektrolyzována a na jejím povrchu se vytvoří velmi tenký oxidový film (elektrolytický film), který má tvrdost mnohem nižší než samotná tvrdá slitina. Tento oxidový film je průběžně seškrabáván vysokorychlostním rotujícím diamantovým brusným kotoučem a odváděn spolu s elektrolytem. Tím se obnaží nový povrch obrobku a pokračuje elektrolýzní reakce. Elektrolýza a odstraňování vrstvy oxidu se střídají, což umožňuje průběžné opracovávání wolframové oceli za účelem vytvoření hladkého povrchu a dosažení určité rozměrové přesnosti.

Při výběru elektrochemického zařízení musí být konstrukce brusky dostatečně tuhá, aby byla zachována přesnost mezi brusným kotoučem a obrobkem i při vysokém namáhání v ohybu. Obráběcí stroj vyžaduje určité pomocné zařízení odolné proti korozi pro tlakování a filtraci elektrolytu. Ovládací zařízení, přípravky a mechanické a elektrické systémy by měly být vyrobeny z vhodných materiálů nebo opatřeny povlakem pro provoz v prostředí solné mlhy. Elektrolytické brusné kotouče s diamantovými brusnými vodivými kotouči mohou vést elektrický proud. Současně lze použít i nevodivé brusné kotouče, ale jejich výkon není tak dobrý jako u diamantových. Materiál pro elektrolytovou trysku je obvykle vyroben z tepelně odolného akrylátu nebo jiných ekvivalentních izolačních materiálů. Přípravky pro upevnění obrobku jsou vyrobeny z mědi nebo materiálů ze slitin mědi. Konstrukce by měla zajistit, aby díly s katodovou a anodovou polaritou byly během elektrolytického broušení vzájemně izolovány, aby se zajistil normální provoz obráběcího stroje.

② Brusný elektrolyt a elektrolytický brusný kotouč. Elektrolytické broušení je založeno na elektrochemickém rozpouštění. Volba elektrolytu významně ovlivňuje produktivitu, přesnost zpracování a kvalitu povrchu elektrolytického broušení. Mezi chemické látky používané k přípravě elektrolytu patří dusitan sodný, dusičnan sodný, dihydrogenfosforečnan sodný, chlorid sodný, boritan sodný, chroman draselný atd. Například 6,3% dusitanu sodného, 0,3% dusičnanu sodného, 2% dihydrogenfosforečnanu sodného a 1,4% boritanu sodného, přičemž hodnota pH se kontroluje na 8~9.

Při elektrolytickém broušení tvrdých slitin se obvykle používají diamantové vodivé brusné kotouče díky pravidelnému tvaru diamantového brusiva, vysoké tvrdosti, schopnosti udržet rovnoměrnou elektrolytickou mezeru po dlouhou dobu a vysoké produktivitě, která umožňuje samostatné mechanické broušení při jemném broušení. Diamantové elektrolytické brusné kotouče lze rozdělit na diamantové brusné kotouče s kovovou vazbou a diamantové brusné kotouče s elektrolytickou vazbou. První z nich se používá k elektrolytickému broušení rovných ploch wolframové oceli a vnitřních a vnějších kruhů; druhý se používá k elektrolytickému tvarovému broušení velkého množství obrobků s jedním tvarem a broušení vnitřních kruhů malých otvorů.

③ Parametry procesu broušení. V procesu elektrochemického broušení je hlavním faktorem určujícím produktivitu proudová hustota, která se zvyšuje s elektrochemickou hustotou. Pokud je však proudová hustota příliš vysoká nebo příliš nízká, snižuje se přesnost zpracování a kvalita povrchu. Ve skutečné výrobě se nedoporučuje neomezeně zvyšovat napětí, protože nadměrné napětí může způsobit jiskrový výboj, který ovlivní kvalitu povrchu obrobku.

Při elektrochemickém broušení wolframové oceli je produktivita nejvyšší při proudové hustotě 110 A/cm.2, skutečná hustota použitého proudu je 15 ~ 60 A/cm2a napětí je 7~10 V. Proud při hrubém broušení je 20 ~ 30 A/cm.2a při jemném mletí je to 5 ~ 6 A/cm.2.

Při určitém napětí lze malou zpracovatelskou mezerou dosáhnout vyšší proudové hustoty, zvýšit produktivitu a dosáhnout hladkého a přesného zpracovatelského povrchu. Pokud je však mezera příliš malá, elektrolyt se obtížně zavádí nebo rovnoměrně rozvádí, což může snadno vést k jiskrovému výboji a urychlit opotřebení brusného kotouče. Obvykle používaná mezera pro zpracování je 0,025 ~ 0,05 mm.

Se zvyšujícím se tlakem broušení se zvyšuje i produktivita. S neustálým zvyšováním tlaku se zmenšuje elektrolytická mezera, což usnadňuje vznik jiskrového výboje. Naopak při příliš nízkém brusném tlaku dochází k nedostatečnému odstraňování oxidového filmu, což snižuje účinnost zpracování a kvalitu povrchu. Proto by měl být brusný tlak založen na principu, aby nedocházelo k jiskrovým výbojům a aby bylo možné plně seškrábat oxidový film. Obecně se doporučuje brusný tlak 0,2 ~ 0,5 MPa.

Zvětšuje se kontaktní plocha, což umožňuje stejnosměrnému napájení automaticky dodávat větší proud, a tím se zvyšuje produktivita při zachování dobré kvality povrchu. Při elektrolytickém broušení je proto třeba usilovat o udržení maximální styčné plochy mezi brusným kotoučem a obrobkem.

Zvýšením otáček brusného kotouče lze zajistit dostatečný přísun elektrolytů do elektrolytické mezery, rychlé střídání a zároveň zvýšit mechanický účinek broušení, a tím zvýšit produktivitu. Neměla by však být příliš vysoká. Obecná lineární rychlost brusného kotouče je 1200 ~ 2100 m/min.

Průtok elektrolytu by měl zajistit, aby se do elektrolýzní mezery dostával dostatečně a rovnoměrně. Obecně je průtok elektrolytu u svislých brusek na plocho s elektrolýzou 5 ~ 15 l/min a u brusek na plocho s vnitřní a vnější kruhovou elektrolýzou 1 ~ 6 l/min. Důležitá je také instalace elektrolytické trysky, která pomáhá omezit působení elektrolýzy na mezeru mezi brusným kotoučem a obrobkem. Tryska musí být bezpečně instalována v blízkosti vnějšího povrchu brusného kotouče a vybavena škrabkou vzduchu, aby tryska rozrušila vrstvu vzduchu na vnějším okraji rotujícího brusného kotouče.