Co je ruthenium a jak může vylepšit vaše výrobky?

Ruthenium pro pokovování šperků: Průvodce tvrdými, černými a bílými povrchovými úpravami

Úvod:

Rutheniování je proces galvanického pokovování, při kterém se nanáší vrstva ruthenia, tvrdého, stříbřitě bílého kovu ze skupiny platiny. Jaké jsou však jeho hlavní výhody? Toto pokovení nabízí výjimečnou tvrdost (Hv 640), vynikající odolnost proti opotřebení a korozi a vynikající tepelnou odolnost. Lze s ním vytvářet jak dekorativní bílé povrchy, tak stabilní černé povrchy (s použitím přísad, jako je thiomočovina). Přestože pokovovací vrstva může mít vysoké vnitřní pnutí, existují metody, jak ho snížit. Tento článek podrobně popisuje pokovovací roztoky, podmínky procesu a vlastnosti a vysvětluje, proč se ruthenium používá pro šperky, hodinky a elektronické součástky, jako jsou kontakty relé.

Obsah

Oddíl I Přehled

Ruthenium má v periodické tabulce atomové číslo 44 a symbol prvku Ru. Je to stříbřitě bílý, tvrdý a křehký kov, který objevili J. J. Berzelius a G. W. Osann v roce 1828. Rozpouští se v silných kyselinách a pomalu reaguje s aqua regia.

Běžné parametry ruthenia jsou uvedeny v tabulce 7-1.

Tabulka 7-1 Běžné parametry ruthenia

| Charakteristické parametry | Charakteristická hodnota |

|---|---|

|

Název prvku, symbol prvku, atomové číslo Klasifikace Skupina, období Hustota, tvrdost Barva Relativní atomová hmotnost Atomový poloměr Složená hodnota Hodnota oxidace Krystalická struktura bod tání Bod varu Vypařovací teplo Teplo rozpouštění Měrná tepelná kapacita Vodivost Tepelná vodivost |

Ruthenium、Ru、44 Přechodový kov 8(Ⅷ)、5 12370 kg/m3、6. 5 Stříbrnobílý 101.07 130pm 126pm 2、3、4、6、8 Přesná šestihranná struktura 2607K (2334℃) 4423K (4150℃) 595 kJ/mol 24kJ/mol 234J/(kg - K) 13. 7X106m -Ω 117W/(m - K) |

Ruthenium se široce používá v průmyslových chemických katalyzátorech, elektronických součástkách, dentálních slitinách, dekorativních předmětech, psacích potřebách, léčivých přípravcích atd. Po přidání alkalických kovů jsou slitiny ruthenia vysoce aktivními katalyzátory pro syntézu amoniaku. Aby se zabránilo globálnímu oteplování a kontrolovaly se emise výfukových plynů z automobilů, různé země světa neustále vyvíjejí různé palivové články. Například slitiny ruthenia 30%~50% přidané ke kovům platinové skupiny mohou být použity jako katalyzátory pro výrobu methanolu. palivové články. V nekřemíkových sériích solárních článků citlivých na barvivo se použitím rutheniových komplexů jako vrstvy barviva zvýšila účinnost konverze, což přitahuje velkou pozornost. V současné době se aplikace ruthenia rozvíjejí v mnoha oblastech a aspektech, i když jeho roční využití je stále menší než u platiny a zlata.

Vlastnosti kovového ruthenia a srovnání s rhodiem a palladiem ze stejné skupiny platiny jsou uvedeny v tabulce 7-2.

Tabulka 7-2 Charakteristika kovového ruthenia, rhodia a palladia

| Vlastnosti | Typ kovu | ||

|---|---|---|---|

| Ru | Rh | Pd | |

|

Atomové číslo Relativní atomová hmotnost Krystalická struktura Hustota (20℃)/(g/cm3) Bod tání (20 ℃)/°C Bod varu/°C Tvrdost (po žíhání)/Hv Odpor (20 ℃)/μΩ-cm Redoxní potenciál/mV |

44 101.07 Nejhustší čtvercový krystal s póry 12. 45 2310 4052 240 6. 71 0. 68 |

45 102. 91 Tvárně soustředěný krystal krychle 12.41 1960 3687 100 4. 33 0. 78 |

46 106. 4 Tvárně soustředěný krystal krychle 12. 02 1552 2870 40 9. 93 0. 92 |

Z tabulky je patrné, že bod tání a bod varu kolíku jsou vyšší než u rhodia a palladia a mají větší tepelnou odolnost a odolnost proti oblouku; elektrický odpor je nižší než u palladia; tvrdost po žíhání je mnohem vyšší než u rhodia a palladia. Z hlediska elektrochemických vlastností je standardní oxidační potenciál kolíku (0,68) nižší než u rhodia. (0,78) a palladia (0,92); elektrodový potenciál kolíku v kyselém prostředí je přibližně (standardní vodíková elektroda) a v alkalickém prostředí je 0,4 V (pH 12, standardní vodíková elektroda).

Z kovů platinové skupiny se chloridové přepětí oxidů rhodia a ruthenia (RuO2) je velmi nízká, vykazuje vynikající katalytické vlastnosti a dobrou odolnost proti korozi.

Oddíl II Galvanické pokovování rhodiem

Přestože má Ru vynikající fyzikální a chemické vlastnosti, není pokovování rutheniem široce používáno. Důvodem je především to, že sloučeniny Ru nejsou dostatečně stabilní, účinnost proudu je nízká a vnitřní napětí vrstvy ruthenia je také poměrně vysoké.

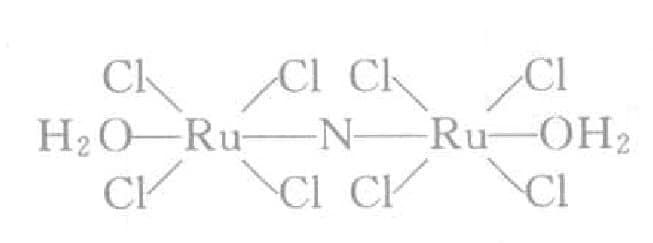

Později, po dlouhém výzkumu, vzniklo také mnoho patentů. Reid a další provedli podrobné srovnání různých řešení pokovování. Ru patří do skupiny lehkých platin a má zvláštní vlastnosti. Tabulka 7-2 porovnává tři lehké platinové kovy (Poznámka: těžké platinové kovy jsou Os, Ir, Pt). Při pokovování rutheniem jsou hlavním proudem nitrochloridové soli ruthenia a typy volných kyselin se liší. Conn považuje za nejlepší roztok kyseliny sulfonové pro pokovování uvedený v tabulce 7-3.

Tabulka 7-3 Složení a podmínky roztoku pro pokovování rutheniem

| Složení a podmínky procesu | Složení a koncentrace složek | |||

|---|---|---|---|---|

| Roztok nitrosylchloridu ruthenia pro pokovování | Roztok tetrachlorohydrátu draselného ruthenátu pro pokovování | Síran rutheniový: bílé rutheniové pokovení | Roztok síranu ruthenia: pokovování černým rutheniem | |

|

Chlorid nitrosoruthenia/(g/L) Koncentrace ruthenia/(g/L) Ruthenan draselný tetrachlorhydrát/(g/l) Koncentrace ruthenia/(g/L) Dihydrogenfosforečnan draselný/(g/l) Síran ruthenia/(g/L) Koncentrace ruthenia/(g/L) Kyselina sírová/(g/L) Kyselina fosforečná/(ml/l) Sulfid/(g/l) рH Teplota/°C Hustota proudu/(A/dm2) |

10 3. 5〜4. 5 - - - - - 10〜20 - - - 50〜65 0. 5〜1. 5

|

- - 32. 5 10〜20 110 - - - 50 - 1. 7 70 1 |

- - - - - 4. 8〜12 3. 2〜5 100 - - 1. 2 65〜75 4〜6 |

- - - - - 4. 8〜12 2〜5 100 - 1 - 60〜75 3〜7 |

1. Specifikace procesu pokovování rutheniem

Přidáním kyseliny aminometansulfonové a dalších k anorganickým solím, jako je síran ruthenia a chlorid ruthenia, vznikají s těmito solemi velmi stabilní komplexní soli vhodné pro pokovovací roztoky, které se průmyslově používají k pokovování a dekorativnímu pokovování funkčních elektronických výrobků, jako jsou magnetické drátové spínače, relé a konektory.

Hlavním důvodem nestability obvyklého roztoku cínu je to, že ionty ruthenia jsou nestabilní a snadno se v roztoku rozkládají za vzniku jemných práškových suspenzí nebo sraženin. Tyto spoluusazeniny způsobují, že povrch pokovovací vrstvy je drsný a nesplňuje požadavky na hladkost kontaktů elektronických výrobků; současně mohou rutheniové ionty v pokovovacím roztoku vytvářet na anodě oxidy nebo hydroxidové sraženiny; při nepřetržitém provozu to vede k nízké rychlosti depozice. Některé patenty poskytují technologii pokovování, která dosahuje rychlého nanášení, vyvolání barvy pomocí vývojky barvy, ochrany anody před oxidací pomocí anodových obětních činidel a stability pokovovacího roztoku přidáním činidel, která zvyšují rychlost nanášení ve stabilním pokovovacím roztoku komplexních solí kyseliny aminomethanosulfonové.

Podle barevného tónu pokovení lze cínování rozdělit na bílé cínování a černé rutheniové pokovení.

(1) Galvanické pokovování bílého ruthenia

Parametry bílého pokovovacího roztoku jsou uvedeny v tabulkách 7-4 a 7-5.

Tabulka 7-4 Obecné parametry pro pokovování bílého ruthenia sulfátovým roztokem ruthenia

| Složení a podmínky procesu | Kontrolní hodnota | Popis |

|---|---|---|

| Síran ruthenia/(g/L) | 1〜25 | Optimální hodnota: 2~10 g/l |

| Kyselina sírová/(g/L) | 5〜100 |

Stabilizátor a koncentrace: kyselina sírová nebo síran 60~200 g/l, kyselina sírová nebo sulfát 20~60 g/l |

| Halogenované prvky nebo halogenidy aniontů | Nad 100 ml/l |

Podpora rychlosti usazování: Halogenid amonný, halogenid kovu, halogenid alkalických kovů atd. 100 ml/L~10 g/L; nebo halogen (jeden z F, Cl, Br, I), který může vyvolat stejný účinek, lze přidat přímo do pokovovacího roztoku, takže reaguje se složkami pokovovacího roztoku za vzniku aniontů. |

| рH | 0. 5〜2 | |

| Teplota/°C | <70 | |

| Hustota proudu/(A/dm2) | 2〜10 |

Tabulka 7-5 Příklady aplikací bílého ruthenia

| Složení a procesní podmínky | Č. 1 | Č. 2 | Č. 3 | Č. 4 |

|---|---|---|---|---|

| Složení pokovovacího roztoku | Po rozpuštění ruthenia o koncentraci 5 g/l (jako síran rutheniový) v čisté vodě přidejte síran amonný 100 g/l, chloridový iont 1,0 g/l (jako chlorid amonný) a upravte pH = 1,3 pomocí kyseliny sírové. | Chlorid amonný nahraďte bromidem amonným, všechny ostatní podmínky jsou stejné jako u pokovování č. 1. | Chlorid amonný nahraďte jodidem amonným, všechny ostatní podmínky jsou stejné jako u pokovování č. 1. | Pokovování bez chloridu amonného, všechny ostatní podmínky jsou stejné jako u č. 1. |

| Provozní podmínky |

Anoda: bílé zlato; katoda: pozlacená mosaz. Teplota: 70 ℃; Hustota proudu: 5A/dm2; Čas:50min |

|||

| Rychlost nanášení/(μm/min) | 0. 0472 | 0. 0440 | 0.0508 | 0. 0315 |

| Tloušťka pokovovací vrstvy/μm | 2.36 | 2.20 | 2.54 | 1.58 |

(2) Galvanická vrstva černého ruthenia

Černý pokovovací roztok je snadno ovladatelný, má dobrou přilnavost mezi pokovovací vrstvou a světlým podkladem a dobrou odolnost proti korozi a opotřebení. Během procesu pokovování potlačuje obětní oxidant síran amonný (hydroxid) anodickou oxidaci a rozkladné reakce thiolových sloučenin vývojky barvy, čímž zajišťuje silnou čerň a stabilitu pokovovací vrstvy. Tabulky 7-6 a 7-7 uvádějí některé parametry černého pokovovacího roztoku.

Tabulka 7-6 Některé parametry pokovování černým rutheniem v roztoku kyseliny sírové pro pokovování rutheniem

| Složení a podmínky procesu | Kontrolní hodnota | Vysvětlení |

|---|---|---|

| Koncentrace ruthenia/(g/L) | 1〜10 | Používá se ve formě síranu rutheniového |

| Sulfát amonný/(g/l) | 5〜150 | Stabilizátor, inhibuje anodickou oxidaci a zvyšuje katodickou redukci iontů ruthenia. |

| Tiomočovina/(g/L) | 1.0〜5.0 |

Barvivo: Používá se thiomočovina, deriváty thiomočoviny, sloučeniny thiomočoviny, merkaptany, kyselina dibutyrová, thiokyanatan amonný atd. Thiomočovina je nejvhodnějším barvivem s ohledem na stabilitu a cenu léčiva. |

| Hydroxyl(báze) síran amonný (kombinovaný)/(g/l) | 1〜100 |

Obětní oxidační činidlo: jedno z následujících: síran amonný, formaldehyd, vitamin C atd. Z nich je nejúčinnější síran amonný (kombinovaný) hydroxyl (báze) a oxidy nemají vliv na pokovovací vrstvu. |

| рH | <2 | |

| Teplota/°C | Nad 40 | |

| Hustota proudu/(A/dm2) | 5〜15 |

Tabulka 7-7 Příklady použití černého rutheniového povlaku

| Složení a procesní podmínky | Č. 1 | Č. 2 | Č. 3 | ||

|---|---|---|---|---|---|

| Složení pokovovacího roztoku |

Koncentrace ruthenia 3 g/l (jako síran ruthenia) Kyselina sulfamová 100 g/l Tiomočovina 1,5 g/l Hydroxylamonium sulfát 10g/l |

Koncentrace ruthenia 3 g/l (jako síran ruthenia), Kyselina sulfamová 100 g/l Tiomočovina 1,5 g/l Hydroxylsulfát amonný 50 g/l |

Koncentrace ruthenia 3 g/l (jako síran ruthenia). Kyselina sulfamová 100 g/l Tiomočovina 1,5 g/l |

||

| Provozní podmínky |

Anoda: Platina Katoda: pozlacená niklovaná deska s kartáčem Teplota: 50 ℃ Hustota katodového proudu: 5A/dm2 pH=0,1 Čas:30min |

Anoda: Platina Katoda: pozlacená niklovaná destička s kartáčkem Teplota: 50 ℃ Hustota katodového proudu: 5A/dm2 pH=0,1 Čas:30min |

Anoda: platina Katoda: pozlacená niklovaná destička s kartáčkem Teplota: 50 ℃ Hustota katodového proudu: 5A/dm2 pH=0,1 Čas:30min

|

||

| Materiál pro pokovování | Pozlacování štětcem/pokovování tekutým niklem za hodinu/pozlacování mosazným plechem | ||||

| Zavřít | Energizace | 5A ・ h/L | Černá | Černá | Světle černá šedá |

| 10A - h/L | Černá | Černá, doplňkový hydroxylsulfát amonný 5 g/l | Světle černá šedá, doplněk thiomočoviny 1,5 g/l | ||

| 15A ・ h/L | Černá | Černá, doplňkový hydroxylsulfát amonný 5 g/l | Světle černá šedá, doplněk thiomočoviny 1,5 g/l | ||

| 20A ・ h/L | Černá | Černá, doplňkový hydroxylsulfát amonný 5 g/l | Světle černá šedá, doplněk thiomočoviny 1,5 g/l | ||

| 25A ・ h/L | Černá | Černá, doplňkový hydroxylsulfát amonný 5 g/l | Žádné světlé šedohnědé zbarvení, zakalený pokovovací roztok, doplňte thiomočovinu 3 g/l. | ||

| 30A ・ h/L | Černá | Černá, doplňkový hydroxylsulfát amonný 5 g/l | Žádné světlé šedohnědé zbarvení, zakalený pokovovací roztok, doplňte thiomočovinu 3 g/l. | ||

2. Charakteristiky pokovovacího roztoku

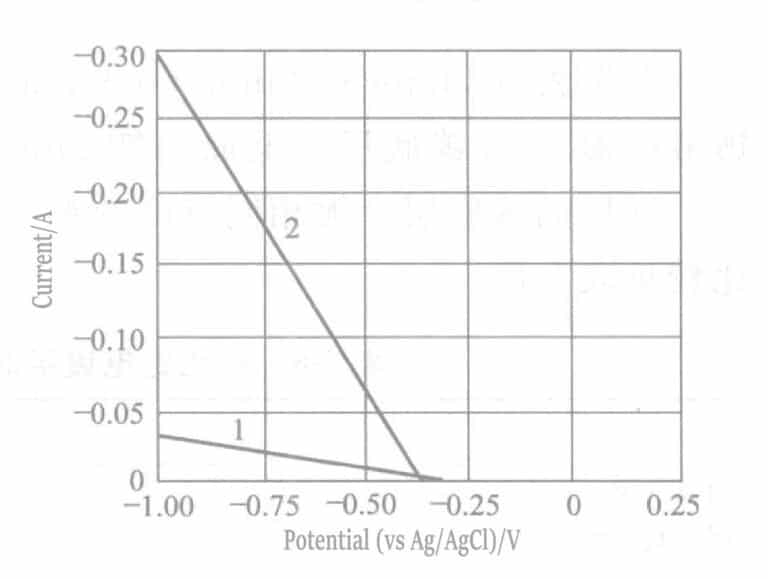

Obrázek 7-2 Proudové potenciály vodných roztoků síranu rutheniového a vodných roztoků kyseliny sulfonové přidané k síranu rutheniovému.

Křivka 1 - vodný roztok síranu rutheniového; 2 - vodný roztok síranu rutheniového s přídavkem kyseliny sulfamové

3. Aplikace rutheniových vrstev

Tabulka 7-7 Přidáním kyseliny aminometansulfonové do roztoku kyseliny sírové pro pokovování rutheniem lze získat bílou vrstvu ruthenia s kovovým tónem, vhodnou pro magnetické drátové spínače, kontakty relé a anody pro výrobu elektrolytické soli. Po přidání přísad lze získat stabilní černou rutheniovou pokovovací vrstvu, kterou lze použít k dekorativnímu pokovování skleniček, hodinek, špendlíků, náhrdelníků, náušnic, obojkových spon atd. a která může nahradit černý chrom a zvýšit tak přidanou hodnotu dekorativních předmětů. Vzhledem k ochraně životního prostředí se používání chromu v posledních letech postupně snižuje a používání černých rutheniových pokovovacích vrstev se neustále zvyšuje.

Rhodium a další povlaky kovů platinové skupiny se velmi obtížně odlupují z povlaku substrátu. Vrstvy rutheniových povlaků se však snadno odlupují při zpětné elektrolýze v alkalických odlučovacích roztocích.

4. Metody hodnocení vlastností vrstev rutheniového povlaku

Tabulka 7-8 Hodnocení vlastností bílé rutheniové vrstvy

| Vlastnosti | Ru | Rh | Pd |

|---|---|---|---|

|

Tvrdost Hv Odolnost proti oděru (množství opotřebení)/mg Kontaktní odpor (po pokovení) /mΩ Kontaktní odpor (po SO2 koroze plynu)/ma Tepelná odolnost (300 ℃, 30 min) Pájitelnost (doba průchodu nulou)/s Vnitřní napětí v pokovení/(kgf/mm)2) H2 obsah/x10-6 |

640 0. 2 7. 4 8.8 O 6. 2 85, Napětí 1590 |

830 0. 1 7. 4 8.8 O 5. 6 31, Napětí 130

|

280 3. 6 4. 1 4. 4 △ 4 81, Napětí 220

|

Hodnotící položky jsou následující.

Mikrotvrdost: měřeno pomocí mikrotvrdoměru (Teraoka typ M-2), silou 5 gf, doba trvání 30 s, s použitím Vickersovy tvrdosti.

Odolnost proti oděru: Měřeno a hodnoceno podle JIS H 8503 "Metody měření vrstev pokovení drahými kovy". Při zkoušce odolnosti proti oděru se používá otěrový tester se silou 500 gf, kontaktní plocha 3,75 cm.2a vodním smirkovým papírem 1500#, který se 200krát tře tam a zpět. Hodnocení je založeno na snížení třecí hmotnosti.

Kontaktní odpor: Kontaktní odpor byl měřen pomocí měřiče kontaktního odporu (MS880 od KS Parts Research Institute) se silou 0,1 až 100 gf, měřicím proudem 1 mA, posuvnou vzdáleností 0 mm a sondou K625R. Zkouška expozice byla provedena stejným způsobem po expozici SO2 při teplotě 40 °C, vlhkosti 80% a objemovém podílu 10 %.-5 po dobu 24 hodin, poté byl změřen kontaktní odpor, jak je popsáno výše.

Tepelná odolnost: Pomocí jednotné elektrické pece zahřívejte atmosféru na 300 ℃ po dobu 30 minut. Po zahřátí se pokovená vrstva vizuálně zkontroluje.

Pájitelnost: Hodnoceno pomocí testeru Solder-Checker. Pájkou je slitina olova a cínu a tavidlem je kalafuna s metanolem. Podmínky zkoušky jsou 230 ℃, hloubka ponoru 6 mm, síla 5 gf, čas 5 s, rychlost 16 mm/s. Vyhodnocení nulového křížového času se provádí podle meniskové zkušební metody.

Vnitřní napětí:Vnitřní napětí elektrodepozitů bylo měřeno pomocí měřidla napětí se spirálovým drátem a pokovením 2μm vrstvy za každé standardní podmínky pokovení.

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

5. Mechanické a elektrické vlastnosti vrstvy pokovené rutheniem

Z tabulky 7-3 je patrné, že tvrdost Vickersovy vrstvy pokovení je 640, což je mnohem více než u vrstvy pokovení palladiem, o něco méně než u rhodia (830 Hv) a třikrát více než u žíhaného kovového pokovení v tabulce 7-2.

Odolnost rutheniového pokovení proti opotřebení je srovnatelná s rhodiováním, které se používá v magnetických drátových spínačích, relé, posuvných spínačích a dalších aplikacích odolných proti opotřebení. Je dokonce lepší než obecné rhodiování, takže je vhodnější pro elektronické součástky s vysokými požadavky na odolnost proti opotřebení a dekorativní díly.

Kontaktní odpor na povrchu rutheniového povlaku byl 7,4 mΩ, což bylo o něco více než u palladia 4,1 mΩ. Pokovení hrotu sondy bylo podobné jako pokovení rhodiem. Kontaktní odpor se mírně změnil po expozici SO2 plyn o objemovém zlomku 10-5 po dobu 24 h. Podobně jako u rhodiování kontaktních sond byl však kontaktní odpor velmi stabilní.

Z hlediska tepelné odolnosti má ruthenium vynikající tepelnou odolnost. Po zahřátí v atmosféře při teplotě 300 ℃ vykazuje povrchová oxidační změna barvy pokovovací vrstvy mírnou změnu barvy palladia a rhodia, zatímco ruthenium nevykazuje žádnou změnu barvy. Palladium tvoří oxidy při teplotě 300 ~ 350 ℃ a literární údaje uvádějí, že rhodium a ruthenium zůstávají stabilní při teplotě pod 700 ℃.

Při použití roztoku slitiny cínu a olova se pájitelnost hodnotí pomocí metody meniskového testu s nulovým časem. V porovnání s rychlostí smáčení při pokovování zlatem s dobou průchodu nulou 1 sekunda jsou kovy platinové skupiny přibližně o 4~6 s pomalejší. Ve srovnání s palladiem, které je nejrychlejší 4 s, je ruthenium rychlejší o 6 s. Při pájení na ruthenium je proto třeba zvolit vhodné tavidlo a podmínky pájení.

Napětí při nanášení pokovovacích vrstev kolíčků, rhodia a palladia jsou tahová napětí. Mezi nimi je pokovovací vrstva kolíků a palladia podobná, s vysokým tahovým napětím, které je jednou z příčin vzniku trhlin.

Množství absorpce vodíku v pokovovací vrstvě po pokovení kolíků ve srovnání s palladiem 220X10-6, rhodium je 130X10-6a ruthenia 1590X10-6, je poměrně velký. V mnoha literaturách se uvádí, že palladium je široce používáno jako materiál pro absorpci vodíku, takže se očekává, že se špendlíky stanou novým materiálem, který palladium nahradí.

6. Složení, struktura a konfigurace rutheniové vrstvy

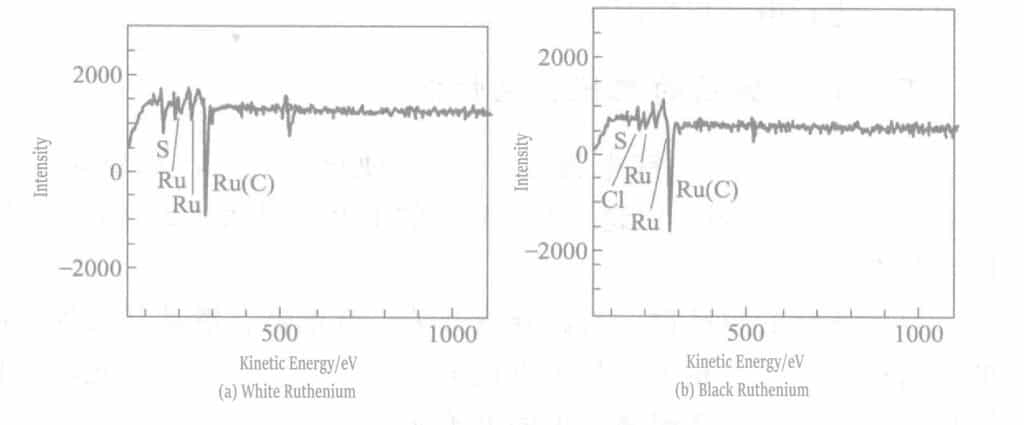

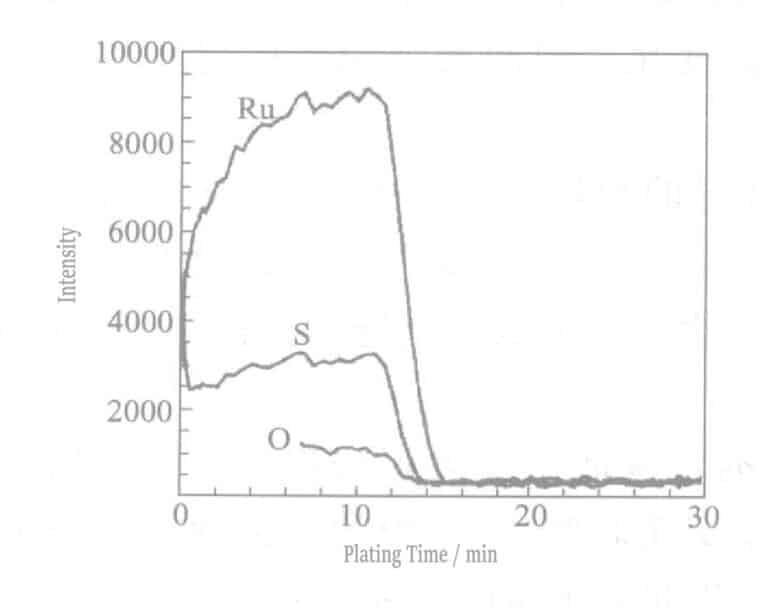

O a S jsou přítomny nejen na samotném povrchu pokovovací vrstvy, ale jsou rozloženy i uvnitř pokovovací vrstvy. Do černého roztoku ruthenia byly přidány sulfidy a v důsledku rozkladu této sloučeniny došlo ke spoluodložení síry. Jak ukazuje obrázek 7-3a), stopy síry byly zjištěny také v bílém rutheniu, u něhož lze předpokládat, že se spolu s rutheniem spoluusazuje po rozkladu komplexní kyseliny sulfamové. Z toho lze usuzovat, že zdrojem S v černé vrstvě pokovení ruthenia je sulfid a kyselina aminometansulfonová během černění.

Pro lepší pochopení iontových stavů v černé vrstvě ruthenia byla použita rentgenová fotoelektronová spektroskopie (XPS) k detekci píků S 1s v bílé vrstvě ruthenia a černé vrstvě ruthenia. S 1s nebyl detekován v bílém rutheniu, ale v černém rutheniu, zejména proto, že do roztoku černého ruthenia byly přidány sulfidy. Na základě faktoru relativní citlivosti a plochy píku byl vypočten obsah síry přibližně 10% (atomový poměr). Jak ukazuje obrázek 7-5, pík S 1s černé rutheniové pokovovací vrstvy má dva píky při přibližně 162 eV a přibližně 164 eV, které odpovídají dvěma různým vazebným stavům síry.

Oddíl III Pokusy o zlepšení rutheniové vrstvy

Ve vzorci,

σ- vnitřní napětí pokovovací vrstvy, N/mm2;

t- Tloušťka povlaku, mm;

E- modul pružnosti zkušebního pásku, N/mm2;

d- Délka testovacího proužku, mm;

x- Změna délky, mm;

L- Délka odlupování vzorku, mm.

Příprava hlavních složek pokovovacího roztoku (příprava roztoku Ru 50 g/l): Vezměte 200 g aminosulfonové kyseliny, přidejte ji do refluxní aparatury obsahující 400 ml deionizované vody (refluxní aparatura je umístěna v lázni s konstantní teplotou), poté přidejte 120 ml čpavkové vody a zahřejte na 50 ℃. Přidejte 50 g Ru (přidaného jako hydrát chloridu ruthenia), roztok vařte 4 hodiny a poté přefiltrujte pomocí 1μm filtru. Nakonec se získaný roztok zředí na 1 l, čímž vznikne roztok obsahující Ru. Při použití se zředí 10krát (tj. Ru 5 g/l, ) pro použití v experimentech.

Č. 1: K výše připravenému roztoku přidejte 2 g/l pyridiniumpropansulfonátu.

č. 2: K výše připravenému roztoku přidejte 2 g/l pyridiniumhydroxypropansulfonátu.

Příprava pokovovacího roztoku č. 3 je následující: do refluxní aparatury (refluxní aparatura je umístěna v kapalinové lázni o konstantní teplotě) se vezme 150 g kyseliny aminosulfonové, přidá se 400 ml deionizované vody a 25 g Ru (přidaného ve formě hydrátu chloridu ruthenia) a zahřívá se k varu po dobu 4 hodin, poté se přefiltruje 1 μm filtrem. Nakonec se získaný roztok zředí na 500 ml roztoku, čímž se získá roztok obsahující 50 g/l Ru. Při použití se naředí desetkrát (tj. Ru 5g/L) pro použití.

Výsledky zkoušek č. 1 až 3 jsou uvedeny v tabulce 7-9.

Tabulka 7-9 Výsledky porovnání napětí v galvanicky pokoveném rutheniu

| Složení a podmínky jeho zpracování | Č. 1 | Č. 2 | Č. 3 |

|---|---|---|---|

|

Koncentrace ruthenia/(g/L) рH Teplota/°C Hustota proudu/(A/dm2) Proudová účinnost/% Tloušťka pokovení/μm Vnitřní napětí/(N/mm2) |

5 1. 5 ~ 1. 7 70 1. 68 1. 0 250 |

5 1.5 ~ 1.7 70 1 69 1. 0 252 |

5 1. 5 ~ 1. 7 70 1 70 1. 0 489 |

Z tabulky je patrné, že vnitřní napětí č. 1 a č. 2, které obsahují látky snižující napětí, je výrazně sníženo, což naznačuje, že pyridin a N-alkylpyridiniové soli skutečně mají vliv na snížení vnitřního napětí vrstvy rhodiování.

Kromě toho existují zprávy o vhánění vzduchu do pokovovacího roztoku, aby se zvýšil počet vrstev bez trhlin. Postup přípravy tohoto pokovovacího roztoku spočívá v přidání 160 g kyseliny amidosulfonové k 83 g roztoku chloridu ruthenia. Vařte 3 hodiny, ochlaďte na pokojovou teplotu a zchlaďte na 5 ℃, abyste získali 56 g sloučeniny obsahující ruthenium. Rozpusťte 36,5 g komplexu v 1 l vody a upravte pH na 9,0 amoniakální vodou, čímž získáte 24 g dusíkaté hydroxidové sloučeniny ruthenia. Těchto 24 g sloučeniny rozpusťte ve 300 ml čisté vody, přidejte 15 ml kyseliny sírové 98%, vařte 1 hodinu a ochlaďte na pokojovou teplotu.

Tabulka 7-10 Vliv foukání vzduchu na tloušťku pokovovacího roztoku bez trhlin

| Sériové číslo | Objem vyfukovaného vzduchu/(ml/l) | Rychlost pokovování/(μm/min) | Tloušťka pokovení bez trhlin/μm |

|---|---|---|---|

|

1 2 3 4 5 |

0 100 200 500 1000 |

0. 100 0. 100 0. 098 0. 097 0. 095 |

5.2 7. 6 7.5 7. 3 7.2 |

Oddíl IV Zařízení pro pokovování rutheniem

Ve skutečných pokovovacích roztocích se však Ru mění na sloučeniny typu RuO4, které nepříznivě ovlivňují pokovování. T. A. Palumbo proto upozornil, že umístěním membrány mezi anodu a katodu a použitím složení pokovovacího roztoku a provozních podmínek uvedených v tabulce 7-3 lze dosáhnout vysoké proudové účinnosti pokovování rutheniových vrstev.

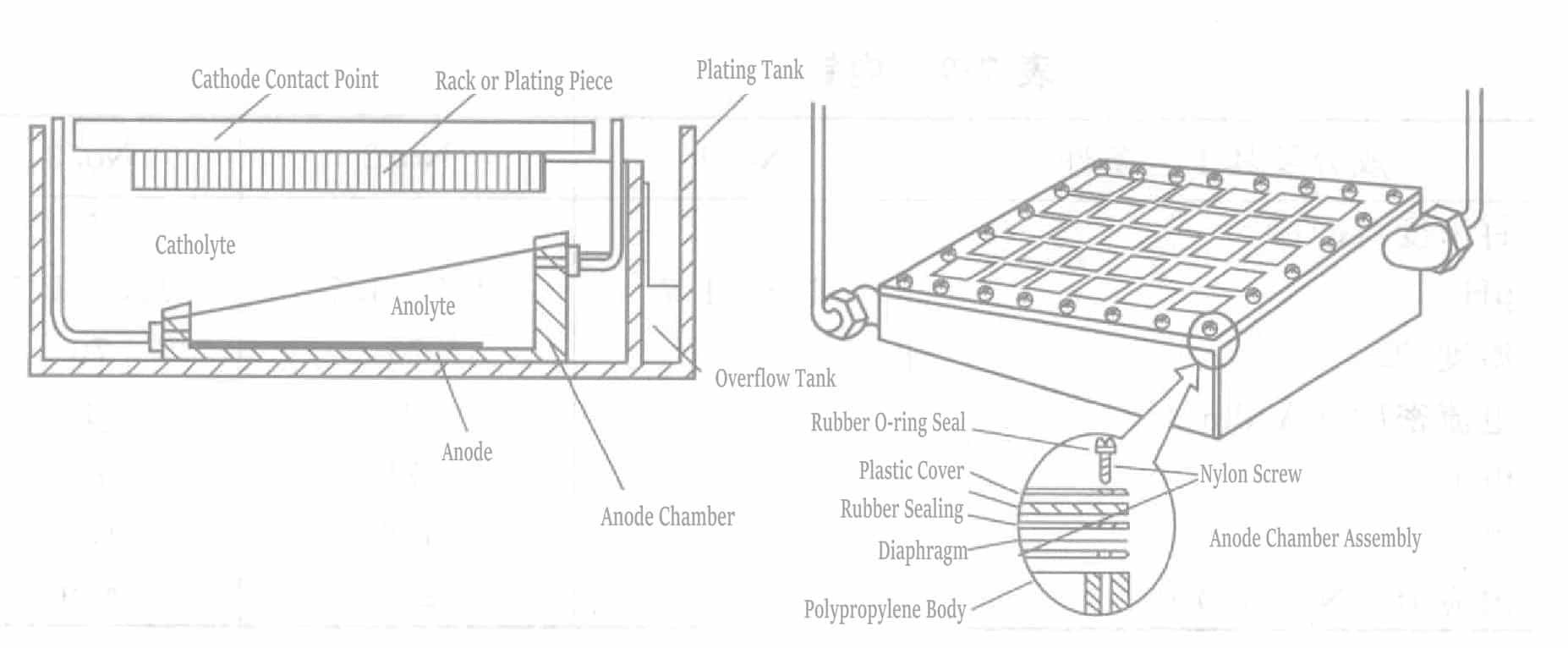

Obrázek 7-6 ukazuje konstrukci pokovovací nádrže pro pokovování ruthenia. Tato nádrž používá konstrukci stíněného vedení (materiál je Co: 49%, Fe: 49%, Ni: 2%), která se ukázala jako praktická.

Oddíl V Výhled na pokovování rutheniem

Pokovovací vrstva ruthenia a háčků je významná pro průmysl kovů platinové skupiny a pro oblasti související s energetikou, jako jsou palivové a solární články. Roztok pro pokovování rutheniem představený v této kapitole má vynikající stabilitu a je vhodný pro průmyslovou výrobu. Pokovovací vrstva má vynikající tvrdost, odolnost proti opotřebení a kontaktům, takže je široce použitelná v elektronice a dekorativním pokovování. Zejména její vynikající tepelná odolnost a odolnost proti oblouku lze použít ve výrobcích, jako jsou magnetické drátové spínače a relé. Ruthenium má větší schopnost absorbovat vodík než rhodium, palladium a další kovy platinové skupiny. Po úpravě černěním pomocí sulfidů lze jeho vynikající vlastnosti uplatnit v selektivních solárních tepelně absorpčních černých galvanických vrstvách, při odstraňování chromu, při reakcích fázové přeměny niklu a v dalších nových oblastech.

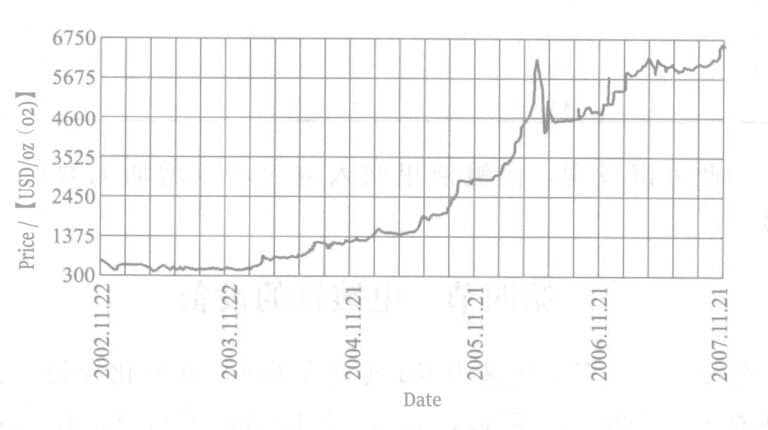

Tržní cena ruthenia však prudce vzrostla (viz obrázek 7-7), což by mělo ovlivnit jeho použití.