ما الذي يجعل مجوهرات التنجستن الفولاذية مميزة: المواد والميزات وتقنيات الإنتاج

اكتشف مجوهرات التنجستن الفولاذية: خيارات عالية الجودة ومتينة وأنيقة لمجموعتك

خاتم فولاذ التنغستن سادة

جدول المحتويات

القسم الأول مقدمة في مواد فولاذ التنجستن

1. التنغستن المعدني

1.1 اكتشاف التنجستين

المعنى اللاتيني للتنجستن هو "الرغوة البيضاء في فم الذئب". كيف يمكن أن يرتبط التنجستن بالحيوانات آكلة اللحوم؟ اتضح أنه منذ فترة طويلة عندما كان الناس يقومون بتكرير القصدير من الخام، اكتشفوا أنه كلما احتوى الخام على نوع معين من الحجر البني الثقيل، كان محصول القصدير ينخفض بشكل حاد. وكان هذا الحجر الثقيل يلتهم القصدير مثلما يلتهم الذئب الخروف. ولذلك، سُمي التنجستن "الرغوة البيضاء في فم الذئب".

يمثل الغاليوم حوالي مائة ألف من القشرة الأرضية، وينتمي إلى المعادن النادرة، وهو مادة استراتيجية هامة. وتوجد في الطبيعة خامات التنغستن - المنغنيز - الحديد (وتسمى أيضاً خامات التنغستن الأسود) وخامات التنغستن الأصفر - الرمادي الكالسيوم (وتسمى أيضاً خامات التنغستن الأبيض). وتمتلك الصين أكبر احتياطي من خامات التنغستن في العالم. وتُعد منطقة نانلينغ في الصين أغنى منطقة لخام الغاليوم في العالم، وخاصة جنوب جيانغشي، المعروفة باسم "مسقط رأس المعدن". ويوجد في دايو في جيانغشي وحديقة شيزو في هونان أكبر مناجم الغاليوم في العالم.

اكتشف الإنسان التنغستن في وقت مبكر من القرن الثامن عشر، ولكن لم يتم إنتاج التنغستن المعدني النقي حتى عام 1850 على يد فوهلر، وبعد ذلك تم استخدام التنغستن على نطاق واسع.

1.2 خواص التنجستن

(1) الخصائص الفيزيائية

التنجستن فلز نادر عالي درجة الانصهار ينتمي إلى المجموعة VIB من الدورة السادسة (ثاني أطول دورة) في الجدول الدوري. رمز العنصر W، والعدد الذري 74، والكتلة الذرية النسبية 183.85. فيما يلي الخواص الفيزيائية الرئيسية للتنجستن.

① اللون. التنجستن النقي هو معدن أبيض فضي اللون يشبه الفولاذ؛ التنجستن المسحوق أو السلك الدقيق فقط هو الرمادي أو الأسود. وتتحول المصابيح الكهربائية إلى اللون الأسود بعد الاستخدام المطول لأن طبقة من مسحوق التنجستن تكون على الجدار الداخلي للمصباح.

② نقطة الانصهار. يتميز التنجستن بدرجة انصهار عالية وضغط بخار منخفض للغاية ومعدل تبخر منخفض نسبيًا. ومن بين جميع المعادن، يُعد التنجستن الأصعب انصهارًا والأقل عرضة للتبخر، لذلك يُطلق عليه "معدن ذو درجة انصهار عالية". تصل درجة انصهاره إلى 3410 ℃، وتبلغ درجة غليانه 5927 ℃. عند إضاءة المصباح الكهربائي، تتجاوز درجة حرارة الفتيل 3000 ℃. عند درجة الحرارة المرتفعة هذه، يمكن للتنغستن فقط أن يتحملها، في حين أن معظم المعادن الأخرى ستذوب إلى سائل أو حتى تتحول إلى بخار.

③ الكثافة. كثافة التنجستن عالية جدًا، حيث تصل إلى 19.35 جم/سم3على غرار الذهب؛ ومن ثم فإن معناها السويدي الأصلي هو "ثقيل".

④ الصلابة. التنجستن شديد الصلابة، وباستخدام أقسى أنواع الماس كقالب سحب، يتم سحب سلك تنجستن قطره 1 مم من خلال أكثر من 20 ثقبًا ماسيًا أصغر تدريجيًا، مما يقلل من حجمه إلى خيوط يبلغ قطرها بضع مئات من المليمتر فقط. يمكن سحب 1 كجم من سبيكة التنجستن إلى سلك دقيق يصل طوله إلى 400 كم. تستخدم المصابيح المتوهجة والأنابيب المفرغة من الهواء وحتى "مصابيح التنغستن اليودي" الجديدة التي تم تطويرها في بلدنا في السنوات الأخيرة التنغستن كفتيل.

(2) الخواص الكيميائية

الخواص الكيميائية للتنغستن مستقرة للغاية؛ حتى عند تسخينه، لا يتفاعل مع حمض الهيدروكلوريك أو حمض الكبريتيك، ولا يذوب في الماء الريجيا. وفي أكوا ريجيا المائية، يخضع التنجستن لأكسدة سطحية بطيئة فقط. ولا يذيب التنجستن إلا خليط شديد التآكل من حمض الهيدروفلوريك وحمض النيتريك.

1.3 استخدامات التنجستن

يُستخدم التنغستن على نطاق واسع في التكنولوجيا الحديثة في كل من حالتي المعدن النقي والسبائك. والأكثر أهمية في حالة السبائك هي سبائك الصلب والسبائك الصلبة القائمة على كربيد التنجستن والسبائك المقاومة للتآكل والسبائك عالية الحرارة. يُستخدم التنجستن بشكل رئيسي في المجالات الصناعية التالية.

(1) صناعة الصلب

يستخدم التنجستن في الغالب لإنتاج الفولاذ الخاص. ويحتوي الفولاذ عالي السرعة المستخدم على نطاق واسع على 9% ~ 24% التنغستن، 3.8% ~ 4.6% الكروم، 1% ~ 5% الفاناديوم، 4% ~ 7% الكوبالت، و 0.7% ~ 1.5% الكربون. تتمثل خاصية الفولاذ عالي السرعة في أنه يمكن إخماده ذاتيًا عند درجة حرارة تقسية عالية في الهواء (700 ~ 800 ℃)، وبالتالي الحفاظ على صلابة عالية ومقاومة للتآكل تحت 600 ~ 650 ℃. تحتوي سبائك الصلب أداة الصلب التي تحتوي على التنغستن على 0.8% ~ 1.2% التنغستن؛ يحتوي فولاذ التنغستن الكروم على التنغستن 2% ~ 2.7% التنغستن؛ يحتوي فولاذ التنغستن الكروم على التنغستن 2% ~ 9% التنغستن؛ يحتوي فولاذ التنغستن الكروم المنغنيز على التنغستن 0.5% ~ 1.6% التنغستن. يُستخدم الفولاذ المحتوي على التنجستن في تصنيع أدوات مختلفة، مثل مثقاب الحفر، وقواطع الطحن، وقوالب سحب الأسلاك، والقوالب الأنثوية والذكورية، وأجزاء الأدوات الهوائية، إلخ. فولاذ التنغستن المغناطيسي عبارة عن مغناطيس دائم يحتوي على 5.2% ~ 6.2% تنجستن، و 0.68% ~ 0.78% كربون، و 0.3% ~ 0.5% تنجستن. يحتوي فولاذ التنغستن والكوبالت المغناطيسي على 11.5% ~ 14.5% التنغستن، و5.5% ~ 6.5% الموليبدينوم، و11.5% ~ 12.5% الكوبالت كمواد مغناطيسية صلبة. وهي تتمتع بقوة مغناطيسية عالية وإكراه.

(2) كربيد كربيد التنجستن الأسمنتي القائم على كربيد التنجستن

يتميز كربيد التنجستن بصلابة عالية، ومقاومة للتآكل، وخصائص حرارية. وتحتوي هذه السبائك على 85% ~ 95% كربيد التنجستن و5% ~ 14% كوبالت، حيث يعمل الكوبالت كمعدن رابط، مما يوفر القوة اللازمة للسبائك. تُستخدم بشكل أساسي في سبائك معينة لمعالجة الفولاذ، وتحتوي على التيتانيوم والتنتالوم وكربيدات النيوبيوم. جميع هذه السبائك مصنوعة من مسحوق المعادن. عند تسخينها إلى 1000 ~ 1100 ℃، فإنها لا تزال تتمتع بصلابة عالية ومقاومة للتآكل. تتجاوز سرعة القطع لأدوات الكربيد بكثير سرعة قطع أفضل الأدوات الفولاذية. يستخدم الكربيد بشكل أساسي في أدوات القطع وأدوات التعدين وقوالب السحب.

(3) سبائك مقاومة للحرارة ومقاومة للاهتراء

وباعتباره المعدن الأكثر صعوبة في الذوبان، يُعد التنجستن أحد مكونات العديد من السبائك المقاومة للحرارة، مثل التنجستن 3% ~ 15%، والكروم 25% ~ 35%، والكروم 45% ~ 65%، والكوبالت 0.5% ~ 2.75%، وتستخدم بشكل رئيسي في الأجزاء التي تتطلب مقاومة عالية للتآكل. على سبيل المثال، مكونات الصمامات في محركات الطائرات، وأجزاء العمل لأدوات القطع الساخنة للقوالب، ودوافع ماكينات عجلات الحمام، ومعدات الحفر، وطلاء أسطح المحاريث. في تكنولوجيا الطيران والصواريخ، وكذلك في القطاعات الأخرى التي تتطلب قوة حرارية عالية لأجزاء الماكينات والمحركات وبعض الأدوات، يُستخدم التنغستن وسبائك المعادن المنصهرة الأخرى (التنتالوم والنيوبيوم والموليبدينوم والرينيوم) كمواد مقاومة للحرارة.

(4) مواد التلامس والسبائك عالية الكثافة

تتميز سبائك الألومنيوم والنحاس (النحاس 10% ~ 40%) وسبائك التنغستن والفضة المصنعة باستخدام طرق تعدين المساحيق بتوصيل كهربائي جيد، وموصلية حرارية جيدة للنحاس والفضة، ومقاومة للتآكل من التنغستن. ولذلك، فإنها تصبح مواد تلامس فعالة للغاية لتصنيع مكونات العمل مثل مفاتيح السكين وقواطع الدوائر الكهربائية وأقطاب اللحام الموضعي. تُستخدم السبائك عالية الكثافة المكونة من التنغستن 90% ~ 95%، والنيكل 1% ~ 6%، والنحاس 1% ~ 4%، وكذلك السبائك التي تستخدم الحديد بدلاً من النحاس (~5%)، لتصنيع دوارات الجيروسكوب والطائرات، وأوزان التوازن لأسطح التحكم، والدروع الإشعاعية للنظائر المشعة، وسلال المواد، إلخ.

(5) مواد الإضاءة الكهربائية الفراغية

يُنتج التنجستن الأنابيب الإلكترونية والإلكترونيات اللاسلكية وتكنولوجيا الأشعة السينية من خلال أسلاك التنجستن وشرائطه ومكوناته المختلفة المزورة. التنغستن هو أفضل مادة لخيوط المصابيح المتوهجة والأسلاك الحلزونية. تضمن درجات حرارة التشغيل المرتفعة (2200-2500 درجة مئوية) كفاءة إضاءة عالية، بينما تضمن معدلات التبخر المنخفضة عمرًا طويلًا للخيوط. تُصنع أسلاك التنغستن كاثودات وشبكات مسخنة مباشرة للمذبذبات الإلكترونية ومقومات الجهد العالي وسخانات الكاثود المسخنة الجانبية في مختلف الأدوات الإلكترونية. ويُستخدم التنجستن في أنودات وكاثودات أنابيب الأشعة السينية وأنابيب تفريغ الغاز، وكذلك في ملامسات أجهزة الراديو وأقطاب مسدسات اللحام بالهيدروجين الذري. أسلاك البريليوم وقضبان البريليوم هي سخانات للأفران ذات درجات الحرارة العالية (حتى 3000 درجة مئوية). تعمل سخانات التنغستن في أجواء الهيدروجين أو الأجواء الخاملة أو الفراغ.

(6) مركبات التنجستين

يُستخدم تنغستات الصوديوم في إنتاج أنواع معينة من الدهانات والأصباغ، وفي صناعة النسيج لترجيح الأقمشة، ويُستخدم في صناعة النسيج للترجيح، ويُخلط مع كبريتات الأمونيوم وفوسفات الأمونيوم لتصنيع الأقمشة المقاومة للحريق والمقاومة للماء؛ كما يُستخدم في إنتاج التنجستن المعدني وكبريتات التنجستن وأملاح التنجستن، وكذلك في الأصباغ والأصباغ والأحبار والطلاء الكهربائي وغير ذلك؛ كما يُستخدم كمحفز، من بين أشياء أخرى. ويُستخدم حمض التنجستيك كمادة صابغة وصبغة في صناعة النسيج ويستخدم كمحفز لإنتاج بنزين عالي الأوكتان في الصناعة الكيميائية. ويستخدم ثاني كبريتيد التنجستن كمادة تشحيم صلبة ومحفز في التخليق العضوي، مثل إنتاج البنزين الاصطناعي.

2. كربيد التنغستن كربيد كربيد أسمنتي

2.1 كربيد التنجستن كربيد التنجستن

(1) الخواص الفيزيائية لكربيد التنجستن

المركب الرئيسي من الكربون والتنغستن هو كربيد التنغستن، وصيغته الكيميائية WC. وهو عبارة عن بلورة سوداء سداسية الشكل سداسية الشكل ذات صلابة معدنية لامعة تشبه صلابة الماس، وهو موصل جيد للكهرباء والحرارة. درجة الانصهار 2870 درجة مئوية، ودرجة الغليان 6000 درجة مئوية، والصلابة 2200 درجة مئوية، والكثافة النسبية 15.63 جم/سم3. كربيد التنغستن النقي هش، ولكن إضافة كمية صغيرة من المعادن مثل التيتانيوم والكوبالت يمكن أن يقلل من الهشاشة. وهناك مركب آخر من التنجستن والكربون هو ثنائي كربيد التنجستن، وصيغته الكيميائية W2C، ودرجة انصهاره 2860 ℃، ودرجة غليانه 6000 ℃، وصلابته HV 3000، وكثافته النسبية 17.15 جم/سم3. وخصائصه وطرق تصنيعه واستخداماته هي نفس خصائص كربيد التنجستن.

في التنغستن المكربن، يتم تضمين ذرات الكربون في فجوات شبكة معدن التنغستن دون تدمير الشبكة المعدنية الأصلية، مما يشكل محلولاً صلبًا ذا فجوة. ولذلك، تسمى هذه المركبات أيضًا بالمركبات الخلالية.

(2) الخواص الكيميائية لكربيد التنجستن كربيد التنجستن

الخصائص الكيميائية لكربيد التنجستن مستقرة وغير قابلة للذوبان في الماء وحمض الهيدروكلوريك وحمض الكبريتيك، ولكنها قابلة للذوبان بسهولة في حمض مختلط من حمض النيتريك وحمض الهيدروفلوريك.

هناك نوعان من أكاسيد التنجستن المستقرة، WO2 و WO3. من بينها، WO3 هو الأكثر استقرارًا من الناحية الديناميكية الحرارية في ظروف درجات الحرارة المنخفضة والضغط الجوي. ولذلك، غالبًا ما تؤدي الأكسدة المباشرة للتنجستن إلى تكوينه. ويرتبط معدل أكسدة W ارتباطًا وثيقًا بدرجة الحرارة ويتأثر أيضًا بالغلاف الجوي؛ ففي الغلاف الجوي الرطب، يزداد معدل الأكسدة بشكل كبير فوق 300 ℃.

تكون أكسدة WC تحت الغاز الجاف بطيئة جدًا، وتشكل WO3. في الغلاف الجوي الرطب، يكون سلوك أكسدة WC مشابهًا لسلوك أكسدة W، ولكن بالمقارنة مع W، فإن WC له خصائص مضادة للأكسدة أقوى. عند تعريض WC للهواء مع رطوبة نسبية 95%، تكون طبقة الأكسيد المتكونة أرق بكثير من طبقة الأكسيد المتكونة على W في نفس الظروف. لم يُفهم بعد سبب تخميل سطح المراحيض بشكل كامل. ومع ذلك، يمكن افتراض أن البنية الماسية البلورية للمرحاض مضطربة في المنطقة السطحية، مما يؤدي إلى ذرات W غير مشبعة. تتأكسد ذرات W هذه بسرعة لتشكل بسهولة WO3 وتذوب في الماء. عندما تتأكسد جميع ذرات W غير المشبعة وتذوب بهذه الطريقة، ستحتوي الطبقة الخارجية من البلورة على ذرات الكربون فقط. أحد الاحتمالات هو أن ذرات الكربون هذه ستشكل روابط تساهمية مع ذرات الكربون في الطبقة الثانية، مما ينتج عنه بنية سطحية مستقرة للغاية، وهو ما يعطي مواد زخرفة فولاذ التنجستن الفولاذية، المكونة أساسًا من الكربيد، خصائص جيدة مضادة للأكسدة.

(3) مؤشرات تركيب مسحوق كربيد التنجستن كربيد التنجستن

يتم إنتاج مادة التنجستن الفولاذية باستخدام تعدين المساحيق، ومسحوق كربيد التنجستن هو المادة الأساسية لتعدين المساحيق، والتي لها متطلبات جودة محددة. يوضح الجدول 6-1 مواصفات الجودة لمسحوق كربيد التنجستن، ويوضح الجدول 6-2 مؤشرات التركيب الكيميائي لمسحوق كربيد التنجستن.

الجدول 6-1 مواصفات جودة مسحوق كربيد التنجستن كربيد التنجستن

| الفئة | فيشر متوسط حجم الجسيمات / ميكرومتر) | إجمالي كمية الكربون / % | كربون مجاني/% |

|---|---|---|---|

| WC-1 | ≤1.0 | 6.08~6.18 | ≤0.08 |

| WC-2 | 1~1. 99 | 6.08~6. 18 | ≤0.08 |

| WC-3 | 2~3. 99 | 6.08~6.18 | ≤0.08 |

| WC-4 | 4~5. 99 | 6.08~6.18 | ≤0.08 |

| WC-5 | 6~7. 99 | 6.08~6.18 | ≤0.08 |

| WC-6 | 8~11. 99 | 6.08~6. 18 | ≤0.08 |

| WC-7 | 12~15.99 | 6.08~6. 18 | ≤0.08 |

| WC-8 | ≥16 | 6.08~7. 18 | ≤0.08 |

| (الإدارة الحكومية للإشراف الفني، 1990) | |||

الجدول 6-2 مؤشرات التركيب الكيميائي لمسحوق كربيد التنجستن كربيد

| المرحاض | في | مو | آل | سي | كاليفورنيا | من | المغنيسيوم | ني | نا |

|---|---|---|---|---|---|---|---|---|---|

| ≥99.8 | ≤0.04 | ≤0.010 | ≤0.001 | ≤0.01 | ≤0. 005 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.003 |

| ≥99. 7 | ≤0. 06 | ≤0. 015 | ≤0.002 | ≤0. 01 | ≤0.008 | ≤0.002 | ≤0.004 | ≤0.008 | ≤0.005 |

| (الإدارة الحكومية للإشراف الفني، 1990) | |||||||||

(4) حجم جسيمات مسحوق كربيد التنجستن كربيد التنجستن

يؤثر حجم جسيمات مسحوق كربيد التنجستن بشكل كبير على أداء المادة. يمكن أن يؤدي صقل حبيبات المراحيض إلى تحسين أداء السبيكة بشكل ملحوظ. ويتميز فولاذ التنغستن فائق النعومة بحبيباته فائقة الصلابة ومقاومة التآكل الجيدة والقوة والصلابة العالية جدًا.

2.2 الموثق

في تعدين مسحوق الفولاذ التنغستن الصلب، تقوم المادة الرابطة بربط المسحوق معًا. واعتمادًا على مراحل ووظائف الإنتاج المختلفة، تنقسم المواد الرابطة إلى عضوية ومعدنية.

(1) مادة رابطة عضوية

في قولبة حقن المساحيق المعدنية، غالبًا ما تستخدم المواد الرابطة العضوية لربط جزيئات المسحوق المعدني، مما يسمح للخليط بالحصول على خصائص الانسيابية والتشحيم بعد التسخين في برميل آلة الحقن. أي أن المادة الرابطة تعمل كحامل يحرك تدفق المسحوق. ولذلك، فإن اختيار المادة الرابطة هو مفتاح عملية قولبة حقن المسحوق بالكامل. متطلبات المجلدات العضوية هي ① جرعة منخفضة، قادرة على تحقيق خصائص انسيابية أفضل مع كمية أقل من المادة الرابطة؛ ② غير تفاعلية، أثناء عملية إزالة المادة الرابطة، لا يوجد تفاعل كيميائي مع المسحوق المعدني؛ ③ سهلة الإزالة، ولا تترك بقايا كربون في المنتج.

تتم إزالة المادة العضوية الرابطة بعد التلبيد ولا تشكل التركيبة النهائية للمادة.

(2) غلاف معدني (2)

وبشكل عام، يستخدم تعدين المسحوق بشكل عام مواد رابطة معدنية لربط المسحوق معًا. تحدد الكربيدات والمعدن الرابط خصائص فولاذ التنغستن. وتختلف هذه الخواص بشكل كبير بسبب محتوى المراحيض وحجم حبيبات المراحيض وإضافات السبائك. ينعكس تأثير الكربيدات على الأداء في المواد المركبة في الصلابة ومقاومة التآكل، بينما ينعكس المعدن أو السبيكة الرابطة في القوة والمتانة. تشمل المعادن التي يشيع استخدامها كمواد رابطة لصلب التنغستن الفولاذي Co و Ni و Fe و Fe-Ni و Ni-Co و Ni-Cr3C2-P، Fe-Ni-Co، وما إلى ذلك.

① كوبالت. يُعد الكوبالت مادة رابطة ممتازة للكربيد الأسمنتي القائم على WC وWC-TiC. منذ اختراع السبائك الصلبة WC-Co في عام 1926، هيمنت السبائك المرتبطة بالكوبالت من هذا النوع على السوق بسبب الخصائص الفريدة للأنظمة الثلاثية Co و Co-W-C الثلاثية. من المعروف جيدًا أن قابلية ذوبان WC و Co عالية جدًا وتتفاوت بدرجة كبيرة مع درجة الحرارة. وقد جعلت قابلية التبلل الممتازة للمرحاض والكوبالت السائل، بالإضافة إلى الأداء الجيد للمواد الرابطة المعدنية Co-W-C، استخدام Co مهيمنًا في السبائك الصلبة.

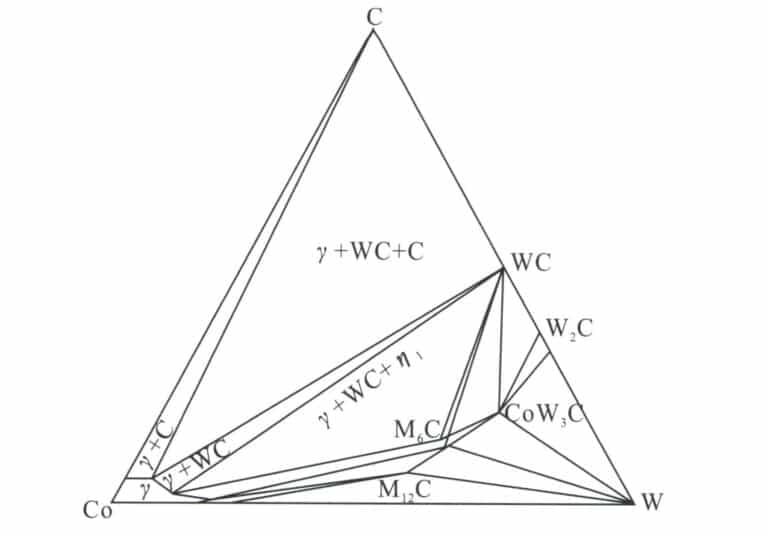

في السبيكة الصلبة WC-Co، يظهر المقطع العرضي الرأسي لمخطط الطور الثلاثي W-Co على طول خط Co-WC في الشكل 6-1. إذا أخذنا سبيكة WC-Co بمحتوى WC 60% كمثال، قبل ظهور الطور السائل، تزداد قابلية ذوبان WC في Co مع ارتفاع درجة الحرارة، وعند درجة حرارة الانصهار (حوالي 1340 ℃)، تبدأ المرحلة السائلة للتركيب سهل الانصهار في الظهور في الجسم الملبد. عند درجة حرارة التلبيد (1400 درجة مئوية) وعند الثبات عند درجة الحرارة هذه، يتكون الجسم الملبد من الطور السائل ومرحاض WC الصلب المتبقي. أثناء التبريد، يترسب مرحاض WC أولاً من الطور السائل، وعندما تنخفض درجة الحرارة إلى ما دون درجة حرارة الانصهار، تتشكل سبيكة ذات هيكل ثنائي الطور WC+γ.

يرتبط تكوين طور السبيكة بتكوين السبيكة وعملية التلبيد وما إلى ذلك. في الإنتاج الفعلي، من السهل نسبيًا التحكم في التركيب الطوري للسبائك لتجنب توليد أطوار قد تؤدي إلى تدهور أداء السبيكة. يمكن أن يؤدي تعاطي بعض المكونات الأخرى في سبائك WC-Co إلى تغيير عرض منطقة الطورين γ+WC؛ على سبيل المثال، تؤدي إضافة كمية صغيرة من TaC (0.5% ~ 3%) إلى سبيكة WC-10%Co إلى زيادة عرض منطقة الطور 6.03% ~ 6.22%، ويزداد عرض منطقة الطور مع كمية TaC المضافة، مع وجود تأثيرات مماثلة لـ TiC وNbC. بالإضافة إلى ذلك، يمكن للنيكل أن يوسّع منطقة الطور ذات المحتوى المنخفض من الكربون بسرعة، مما يقلل من حساسية تكوين طور السبيكة لمحتوى الكربون.

يرتبط أداء فولاذ التنجستن من نوع WC-Co ارتباطًا مباشرًا بمورفولوجية طبقة Co في طور الترابط. عندما ينتقل Co من هيكل fcc إلى هيكل hcp، فإنه يقلل من القدرة على التشوه البلاستيكي ويمنع تكوين التشققات. تؤثر إضافة العناصر الأرضية النادرة تأثيرًا كبيرًا على بنية الطور والتركيب والتحول الطوري لسبائك WC-Co، ويرجع ذلك أساسًا إلى أن العناصر الأرضية النادرة يمكن أن تمنع انتقال طبقة طور الترابط Co إلى بنية hcp.

الكوبالت معدن باهظ الثمن ونادر مع احتياطيات محدودة للغاية. ونتيجة لذلك، فإنه يواجه مشكلة خطيرة تتمثل في نقص الموارد، كما أن أسعاره في ارتفاع مستمر، لذا فإن هناك حاجة إلى إيجاد مواد بديلة للكوبالت.

② نيكل. والنيكل عنصر معدني وفير وغير مكلف نسبيا، والنيكل غني جدا بالموارد في بلدنا. إذا كان بإمكان النيكل أن يحل محل الكوبالت كمادة رابطة للسبائك الصلبة، فسوف يقلل ذلك من تكلفة إنتاج السبائك الصلبة إلى حد كبير. ينتمي النيكل والكوبالت إلى مجموعة العناصر الحديدية؛ للنيكل بنية وخصائص مشابهة للكوبالت، ولكن لا تزال هناك بعض الاختلافات. وقد جرت محاولات منذ فترة طويلة لاستخدام النيكل النقي بدلاً من الكوبالت كمادة رابطة للسبائك الصلبة، ولكن أداء السبائك الصلبة الناتجة ضعيف. إن قابلية النيكل للبلل على حبيبات كربيد التنجستن ليست جيدة مثل الكوبالت، مما يؤدي إلى تجمع النيكل، والنمو غير الطبيعي لحبيبات كربيد التنجستن، والفراغات في المنتجات. ولذلك، لا يمكن أن يضمن استبدال الكوبالت بالنيكل النقي لإنتاج سبائك صلبة أداءً جيدًا للسبائك؛ ومن الضروري إضافة كمية مناسبة من العناصر المعدنية الأخرى إلى المادة الرابطة لتحسين أداء السبيكة وتعزيزه. يعد اختيار المواد المضافة أمرًا أساسيًا لنجاح استبدال النيكل بالكوبالت؛ يجب أن تعالج المواد المضافة مشكلات تجمع النيكل والنمو غير الطبيعي لحبيبات كربيد التنجستن في سبائك النيكل والكوبالت، كما يجب أن تعزز مرحلة الترابط وتحسن قابلية ترطيب النيكل على حبيبات كربيد التنجستن، مما يضمن مزيجًا جيدًا من كربيد التنجستن الصلب والهش مع النيكل المعدني اللين والقابل للسحب.

③ حديد. تتمتع السبائك الصلبة المرتبطة بالفولاذ بمجموعة واسعة من الخصائص العملية والخصائص الفيزيائية والميكانيكية الشاملة الجيدة والاستقرار الكيميائي الممتاز. الحديد هو العنصر الرئيسي لمرحلة الترابط في السبائك الصلبة المربوطة بالفولاذ، ويمكنه تحسين قوة السبيكة وليونتها. عندما يُستخدم الحديد فقط كمادة رابطة فإنه يتميز بالتوتر السطحي العالي، وضعف قابلية التبلل، والحبيبات الخشنة، والعديد من المسام. تُعد إضافة بعض العناصر الأخرى إلى السبائك الصلبة المرتبطة بالفولاذ، مثل C، والكروم، والمويد، والمويد، والوزن، والمنغنيز، والبولي بروبيلين، وما إلى ذلك، أمرًا ضروريًا لتحقيق البنية والخصائص اللازمة.

④ Ni-Cr3C2-P. نظرًا لأن قوة سبيكة WC النقية من النيكل النقي أقل من سبيكة WC-Co، فمن الضروري أن تكون سبيكة النيكل. الكروم3C2 عبارة عن مادة مضافة شائعة الاستخدام يمكنها زيادة قوة السبيكة، وتحسين مقاومتها للأكسدة والتآكل، والحد من نمو حبيبات التروليتروز للحصول على بنية دقيقة. ومع ذلك، عندما يكون محتوى Cr3C2 مرتفعًا جدًا، سيزداد حجم المسام وفقًا لذلك.

ونظرًا لارتفاع درجة حرارة التلبيد في سبيكة WC-Ni، تكون قابلية ذوبان كربيد التنجستن في النيكل أعلى، لذلك غالبًا ما تكون سبائك WC-Ni ذات مسامية أعلى، كما أن حبيبات كربيد التنجستن تكون عرضة للخشونة. في سبيكة Ni-P، تتم إضافة كمية صغيرة من الفوسفور في شكل سبيكة Ni-P الوسيطة؛ حيث تتميز نقطة الانصهار المنخفضة بقابلية تدفق سائل عالية والتصاق قوي بالمعادن والمركبات الحرارية؛ يمكن للفوسفور أن يجعل مرحلة الترابط بين WC-Ni قابلة للتغيير في السبيكة، وينشط عملية التلبيد، ويخفض درجة حرارة التلبيد، وبالتالي يتجنب نمو حبيبات الكربيد وينتج مواد ذات مسامية منخفضة وقوة عالية.

⑤ Fe-Ni-Co. ونظرًا لبعض الخصائص الفريدة للكوبالت، فإنه لا يزال يهيمن على السوق كمادة رابطة. ومع ذلك، تؤثر بنيته البلورية سداسية الشكل المتقاربة (hcp) على خصائص التشوه البلاستيكي للسبائك. يمكن لمادة الربط Fe-Ni-Co المطورة حديثًا تحسين قوة إجهاد السبيكة وصلابتها من خلال اختيار نسبة Fe:Ni:Co المناسبة. تحتوي السبيكة على بنية بلورية مختلطة وخصائص فيزيائية ممتازة، مما يجعلها بديلاً محتملاً لمواد رابطة السبائك الصلبة.

2.3 لا يوجد رابط 2.3

كما ذكرنا، يتم تشكيل مادة كربيد التنجستن الملبد بكربيد التنجستن عن طريق إضافة مادة رابطة إلى مسحوق الإيتريوم الكربيد. نظرًا لنقطة الانصهار العالية لكربيد المراحيض، يكاد يكون من المستحيل تلبيد كربيد المراحيض النقي وحده باستخدام طرق التلبيد التقليدية (التي تتطلب بعض المراحل السائلة) دون إضافة مادة رابطة ذات نقطة انصهار منخفضة مثل Co. وتؤدي إضافة المادة الرابطة إلى تقليل صلابة المادة ومقاومتها للتآكل ومقاومة الأكسدة وتعقيد عملية الإنتاج. كما أنها معرضة للإجهاد الحراري بسبب الاختلاف في معاملات التمدد الحراري مع WC. وعلاوة على ذلك، لا يمكن لطرق التلبيد التقليدية كبح نمو الحبيبات بشكل فعال أثناء عملية التلبيد، مما يجعل من الصعب الحصول على مواد صلبة فائقة الصلابة.

وظهرت في السنوات الأخيرة تقنية تلبيد التفريغ بالبلازما بالتفريغ، والتي تطبق جهدًا نبضيًا بالتيار المباشر يولده جهاز خاص للتحكم في الطاقة على عينة المسحوق المضغوط. ويسمح تفريغ الشرارة بين المساحيق بتركيز نبضات عالية الطاقة (بلازما عالية الحرارة) في مناطق الترابط بين الجسيمات، مما يتسبب في ذوبان سطح كربيد التنجستن وترابطه معًا. وتتميز هذه التقنية بتنقية السطح والتلبيد عالي السرعة وتمنع نمو الحبيبات بفعالية أثناء عملية التلبيد، لتصبح اتجاهًا جديدًا في عمليات تعدين المساحيق.

3. مادة التنغستن الفولاذية المزخرفة

3.1 متطلبات مادة التنجستن الفولاذية المزخرفة

في صناعة المجوهرات، غالبًا ما يُشار إلى فولاذ التنغستن باسم ذهب التنغستن، ليس فقط لأن التنغستن معدن نادر قليل الوفرة على الأرض ولكن أيضًا بسبب خصائصه الفيزيائية والكيميائية المتعلقة بصلب التنغستن. إن فولاذ التنغستن المستخدم في صناعة المجوهرات ليس فولاذ سبائك التنغستن التقليدي ولكنه سبيكة صلبة يتم إنتاجها باستخدام كربيد التنغستن كمادة خام رئيسية من خلال طرق تعدين المسحوق. وبالمقارنة مع السبائك الصلبة العامة، فإنه يتميز بالمتطلبات التالية.

(1) متطلبات محتوى كربيد التنجستن كربيد التنجستن

WC هي مادة وظيفية جديدة ذات صلابة عالية وثبات حراري ومقاومة للتآكل. ويرتبط التأثير السطحي لمجوهرات التنغستن الفولاذية ارتباطًا وثيقًا بتركيبها، مما يتطلب أن يصل محتوى كربيد التنغستن في مواد التنغستن الفولاذية إلى كمية معينة، وعادةً ما يتطلب أن يكون مكون كربيد التنغستن في المادة أعلى من 80% ليُطلق عليه اسم ذهب التنغستن. وقد وجد مختبر في جامعة معينة في الولايات المتحدة من خلال البحث والتحليل أنه عندما يصل محتوى كربيد التنجستن في مواد فولاذ التنجستن إلى 85.7%، يكون سطوع صقل المجوهرات أعلى، ويكون التأثير أفضل. هذا الرقم هو أيضًا المعيار الدولي في الصناعة، وتحدد دقته بشكل مباشر جودة المجوهرات المصنوعة من فولاذ التنجستن. وبالطبع، فإن الوصول إلى هذا المعيار صعب للغاية أيضًا، مما يمثل عنق الزجاجة التقني لمعظم الشركات المصنعة، مما يجعل من الصعب إنتاج مجوهرات التنغستن الفولاذية عالية الجودة. لا يستطيع سوى عدد قليل من البلدان، مثل الصين وكوريا الجنوبية واليابان، تلبية هذا المعيار.

(2) متطلبات الموثق

لا تتطلب مواد المجوهرات عمومًا عدم وجود تأثيرات ضارة على جسم الإنسان، وعدم وجود خواص مغناطيسية، ومقاومة جيدة للتآكل والأكسدة. ولذلك، نادرًا ما يُستخدم الكوبالت كمادة رابطة في فولاذ التنغستن للمجوهرات، بينما تُستخدم السبائك القائمة على النيكل على نطاق واسع كمادة رابطة. السبائك الصلبة WC-Ni-Cr3C2-P هي مواد مثالية لصنع المجوهرات.

(3) العوامل المؤثرة على أداء مواد فولاذ التنجستن المستخدمة في الملحقات

لا يرتبط أداء مواد التنجستن الفولاذية بحجم حبيبات WC فحسب، بل يعتمد أيضًا إلى حد كبير على تركيبة الطور والبنية المجهرية وشكلها في السبيكة. في الإنتاج الفعلي، نظرًا لتأثير المواد الخام وعمليات التلبيد، تحتوي السبيكة عادةً على بنية تنظيمية أكثر تعقيدًا. لذلك، من الضروري أثناء الإنتاج، من الضروري التحكم الصارم في جودة المواد الخام وصياغة وتنفيذ عمليات الإنتاج مثل الخلط والطحن الكروي والتلبيد.

3.2 المشكلات الشائعة مع مواد التنجستن الفولاذية للمجوهرات

(1) عين الرمال (ثقب)

وتظهر ثقوب سوداء دائرية أو قشرية دائرية واضحة الحدود على سطح المنتج، ويتم تمثيل كمية المسام بالمسام، والتي يتم تقييمها بشكل عام من خلال مقارنتها بالصور القياسية. والسبب الرئيسي لتكوين المسام هو عدم كفاية درجة حرارة التلبيد أو وقت التثبيت، مما يؤدي إلى التلبيد الناقص. قد تشمل أسباب الثقوب الرملية ما يلي.

① محتوى عالٍ من الشوائب. وتدخل الشوائب في سبائك WC-Ni الصلبة بشكل أساسي عن طريق ثالث أكسيد التنجستن وأكسيد النيكل، ومن بينها K2س، نا2O، MgO، MgO، CaO، SiO2آل2O3 عند درجة حرارة التلبيد، لا تنصهر بنفسها ولا يمكن ترطيبها بالمرحلة السائلة ولكن بدلاً من ذلك تزيد من قابلية ترطيب المرحلة السائلة للكربيدات، لذلك عندما يكون محتواها مرتفعًا قليلاً، تزداد مسامية السبيكة من النوع B (10 ~ 25㎛) من السبيكة بشكل كبير.

② نسبة تخصيص المكونات غير مناسبة. أولًا، عندما يكون محتوى Cr3C2 مرتفعًا جدًا، ومحتوى سبيكة WC-Ni الصلبة مفرطًا، سيزداد حجم المسام. وثانيًا، عندما يكون محتوى Ni-P منخفضًا، يكون للنيكل-P ذو نقطة الانصهار المنخفضة قابلية تدفق سائل عالية جدًا والتصاق قوي بالمعادن والمركبات التي يصعب تبليلها؛ ويمكن للفوسفور في سبائك WC-Ni أن يجعل مرحلة الترابط قابلة للتغيير، وينشط عملية التلبيد ويخفض درجة حرارة التلبيد، وبالتالي يتجنب نمو حبيبات الكربيد وينتج مواد ذات مسام أقل وقوة أعلى. إذا تمت إضافة كمية قليلة جدًا من Ni-P إلى سبيكة WC-Ni، فلن تخدم الغرض من المادة المضافة ولن تحقق التأثير المطلوب.

③ ينعكس تأثير التكنولوجيا والعمليات في الجوانب الستة التالية.

أحدهما هو الطحن الرطب غير السليم. بسبب الإضافة غير الدقيقة للإيثانول اللامائي، أو عدم كفاية كمية الكرات أو صغر قطر الكرة، أو أحزمة الترهل التي تقلل من سرعة أسطوانة الطحن، أو حتى الإغلاق العرضي في منتصف العملية أو في وقت لاحق، تنخفض كفاءة الطحن، مما يؤدي إلى خلط غير متساوٍ للمكونات. ونتيجة لذلك، تفتقر بعض الكربيدات إلى المرحلة السائلة، مما يجعل من الصعب انكماشها بالكامل أثناء عملية التلبيد، تاركةً مسامًا متبقية في السبيكة.

والثاني هو تجمع النيكل. حتى عند استخدام مسحوق النيكل الناعم جدًا كمادة خام، أثناء الطحن الرطب، سوف يتخشن مسحوق النيكل إلى ركامات نيكل كبيرة (تحتوي على كمية صغيرة من WC الناعم)، والتي يمكن أن تشكل عيوبًا كبيرة في المسام أثناء تلبيد الخليط المضغوط.

ثالثًا، محتوى الخليط من الأكسجين مرتفع نسبيًا. يمكن أن يؤدي ذلك إلى نقص الكربون، والأكسدة، وزيادة الاتساخ في السبيكة.

المشكلة الرابعة هي الخلط غير المتكافئ للشمع. نظرًا لانخفاض قابلية ذوبان البارافين في البنزين في درجة حرارة الغرفة، وكمية البارافين المستخدمة عادةً ما تكون أكثر من ضعف كمية المطاط الصناعي، فإن حجم محلول البارافين-البنزين المطلوب لكمية معينة من الخليط يزداد وفقًا لذلك. ولا يؤدي هذا إلى صعوبة الخلط الميكانيكي فحسب، بل يؤدي أيضًا إلى طفو كمية كبيرة من المحلول على الخليط أثناء الخلط اليدوي؛ وإذا لم تتم عملية التجفيف في الوقت المناسب، فغالبًا ما تطفو كمية كبيرة من البارافين على سطح المادة، مما يؤدي إلى خلط غير متساوٍ، يتم طرده أثناء مرحلة التلبيد في درجات الحرارة المنخفضة، تاركًا مسامًا أكبر بعد ذلك.

الخامس هو جسيمات النيكل الصلبة. نظرًا لارتفاع درجة حرارة الاختزال أو وقت الاحتفاظ المطول عند اختزال أكسيد النيكل، فإن مسحوق النيكل الناتج يحتوي على جسيمات صلبة، ولا يمكن سحق جسيمات النيكل الصلبة للغاية بالضغط أثناء الضغط. ولأن جسيمات النيكل الفردية كثيفة نسبيًا، يجب أن تكون الفراغات أكبر عندما تكون الكثافة النسبية المسحوقة متساوية.

Six is vacuum sintering. For the pressed parts that have undergone dewaxing and pre-sintering, during the mid-stage of the vacuum sintering process, the vacuum degree in the furnace decreases due to the intense carbon-oxygen reaction and the release of a large amount of gas. At this time, the heating rate should be slowed down to allow the gas to be discharged outside the furnace. To make the carbon-oxygen reaction as complete as possible, in addition to increasing the vacuum inside the furnace, it should also be kept at 1200~1250℃ for insulation, which effectively reduces the alloy’s porosity. Otherwise, a rapid heating rate and insufficient insulation time will increase the alloy’s porosity.

(2) Delamination

Typically located at the edges, it appears similar to dirt under low magnification (100X) but is straighter and longer than dirt. Its total length is measured using an eyepiece micrometer during determination. The main reasons for the delamination in jewelry alloys are high pressing pressure, fine material particles, uneven wax mixing, overly wet or dry mixtures, poor mold smoothness, etc.

(3) Nickel Accumulation

Under low magnification, the alloy surface presents snowflake-like spots resembling plum blossoms and bamboo leaves. The reasons for the accumulation of nickel may be as follows.

- Wet grinding. Nickel powder coarsens into large nickel aggregates during wet grinding (containing a small amount of fine WC).

- The inappropriate component ratio, wet grinding, and vacuum sintering are poor. The particles are fine and highly active. Phosphorus also activates the sintering process, lowering the sintering temperature of the WC-Ni alloy. When the sintering temperature is high, the vacuum degree is high, the nickel content is high, and the sintering time is long, the problem of nickel aggregation is more prevalent, leading to significant evaporation or loss of nickel phase. The resulting nickel aggregates or “nickel pools” are internal causes, while the inappropriate component ratio, wet grinding, and poor vacuum sintering are merely external causes; that is, the aggregation of nickel phase → evaporation (volatilization) →loss, leaving behind fine WC.

(4) Carburization (graphite inclusion)

If small pores in nest-like aggregates or flaky shapes are observed under low magnification on uncorroded grinding discs, they are considered graphite inclusions. The degree of carburization can be checked against standard images and reported results. The main reasons for the carburization phenomenon in alloys are high total carbon and free acid content, insufficient dewaxing, and low O2 content in nickel powder.

Section II Characteristics of Tungsten Steel Jewelry

1. Advantages of Tungsten Steel Jewelry

Tungsten steel, also known as tungsten gold in the West, has qualities that are difficult to compare with other jewelry materials, as reflected in the following aspects.

(1) High hardness: Tungsten steel can reach a Mohs hardness 8.9~9.1, equivalent to natural sapphire. This high hardness makes tungsten steel very wear-resistant and not easily prone to scratches, deformation, and other issues.

(2) High brightness: After being highly polished, tungsten steel fully radiates a gem-like color and luster, with a brightness like that of a mirror.

(3) Tungsten steel is corrosion resistant; in artificial sweat testing, it does not corrode, fade, change color, allergy and rust, and the luster can be maintained for a long time, which is something other metals cannot achieve.

(4) Tungsten steel has a high density and strong texture, making it a noble choice for fashionable men.

2. The Disadvantages of Tungsten Steel Jewelry

Tungsten steel is very brittle and prone to breaking when subjected to impact during production and use; therefore, it cannot be inlaid with gemstones.

Tungsten steel is very hard to process, requiring diamond polishing tools for machining.

3. Identification of Tungsten Steel Jewelry

Tungsten steel is a popular material in the current fashion jewelry market, with good market response and product profits. However, some merchants pursue profits by passing off inferior goods as high quality, making it difficult for ordinary consumers to distinguish.

(1) The Difference between Tungsten Steel, Stainless Steel, and Titanium Alloy

The stainless steel and titanium alloy have been introduced earlier, and the three materials are fundamentally different.

Stainless steel is a high-alloy steel that can resist corrosion in air or chemical corrosive media because it contains chromium, which forms a very thin chromium film on the surface, isolating the steel from the oxygen that invades it and providing corrosion resistance. To maintain the inherent corrosion resistance of stainless steel, the steel must contain at least 12% chromium. The specific gravity of stainless steel is about 8g/cm3, its color, which is slightly white, and its hardness is only 1/7 about that of aluminum steel.

The titanium alloy used for accessories is generally industrial pure titanium, with a smaller specific gravity of only 4.51g/cm3 about of that of 1/3 tungsten steel. It is gray-white in color and hardness similar to stainless steel.

(2) Identification of Tungsten Steel Quality

Since the introduction of tungsten steel jewelry, it has been loved and sought after by fashion enthusiasts from all walks of life, especially in Europe and America, where people take pride in being able to wear tungsten steel jewelry. However, due to the hardness and rarity of tungsten steel materials, the manufacturing and processing techniques are extremely difficult, leading to many inferior tungsten steel products in the market, some of which can even harm people’s bodies. These so-called tungsten steel jewelry are prohibited from selling in Europe and America. The quality of tungsten steel jewelry can be identified mainly from the following aspects.

① Material composition. Tungsten is extremely rare on Earth, and the tungsten content in tungsten steel jewelry must reach 80% or above to be called tungsten steel. When the tungsten content in tungsten steel reaches 85.7%, the brightness is the highest, and the effect is optimal. Currently, many tungsten steel jewelry items on the market generally do not reach this content and may even be below 60%, so such tungsten steel jewelry is, of course, not very valuable.

② Appearance. Due to its hardness, tungsten steel jewelry is difficult to process at the edges and corners. If not handled well, it can have sharp edges that may cause injury to the body, and if over-processed, it fails to showcase the unique style of tungsten steel jewelry. Tungsten steel jewelry uses gemstone cutting and polishing techniques, and after fine polishing, it can achieve a gemstone-like luster and brilliance. Poor cutting and polishing techniques can greatly affect the surface appearance.

③ Size. The polishing of tungsten steel jewelry is almost entirely a manual process, making size control very difficult. When the control is improper, it is easy to have issues such as dimensional deviations and asymmetrical shapes.

④ Environmental protection and safety. This is currently the most concerning issue, both internationally and domestically. In terms of meaning, tungsten steel jewelry is also an alloy, and since it is an alloy, it contains other metal components. It is necessary to determine whether the metal elements contained are harmful to the human body, such as cobalt.

Section III Categories of Tungsten Steel Products

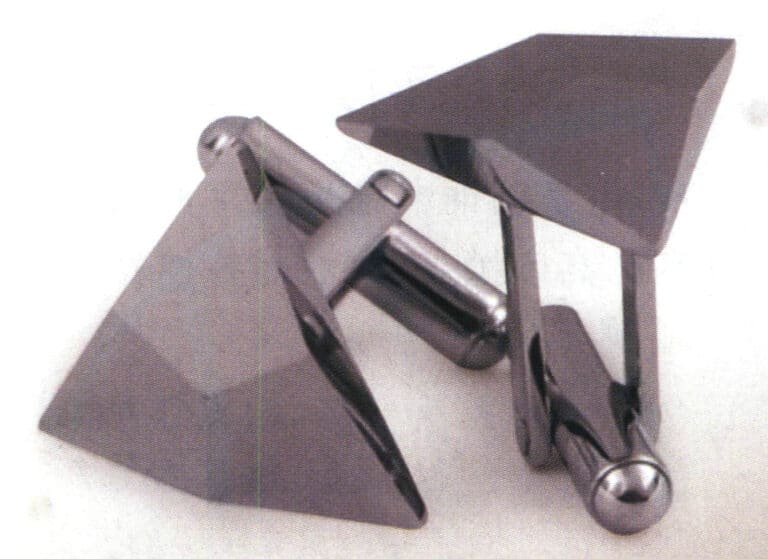

1. Plain Tungsten Steel Jewelry

خاتم فولاذ التنغستن سادة

Plain tungsten steel bracelets

Plain tungsten pendants

Plain tungsten belt buckles

Plain tungsten watch

Plain tungsten cufflinks

K gold-inlaid tungsten ring

Diamond-inlaid tungsten ring

2. Tungsten Steel Inlaid Jewelry

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

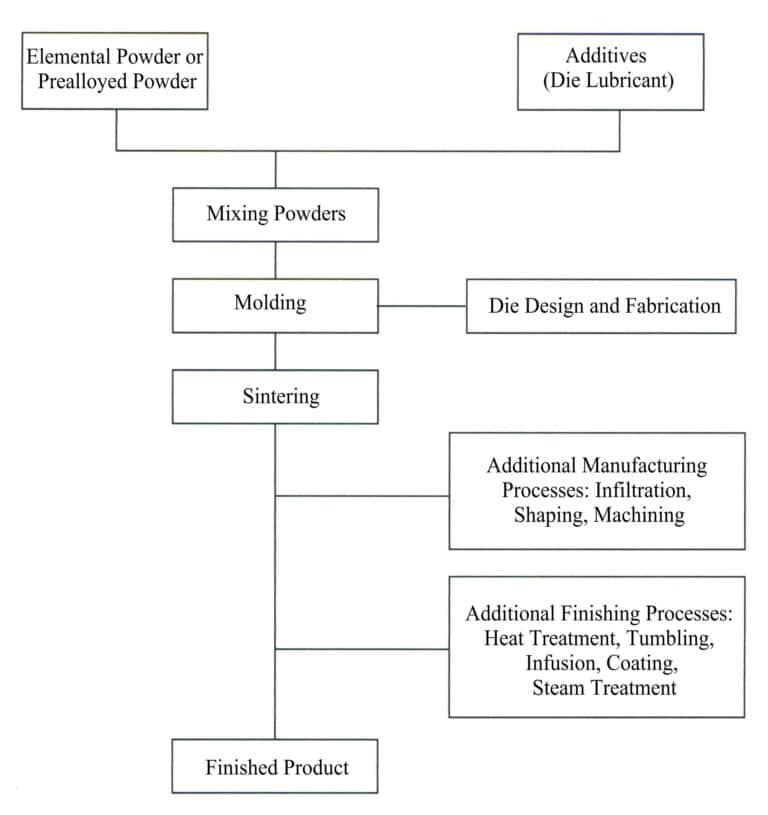

Section IV Production Process of Tungsten Steel Accessories

1. Introduction to Powder Metallurgy Technology

(1) The History of Powder Metallurgy Development

Modern powder metallurgy technology, an industrial technology recognized worldwide, has three important milestones in its development.

- Overcame the difficulties arising from the casting process of refractory metals. In 1909, the production of electric lamp tungsten wires promoted the development of powder metallurgy; the emergence of powder metallurgy hard alloys in 1923 was hailed as a revolution in machining.

- In the 1930s, porous oil-containing bearings were successfully produced. Subsequently, the development of powder metallurgy iron-based mechanical parts fully utilized the advantages of powder metallurgy with little or no cutting.

- Develop new materials and new processes at a higher level. Following the emergence of metal ceramics and dispersion-strengthened materials in the 1940s, powder high-speed steel and powder high-temperature alloys appeared successively from the late 1960s to the early 1970s; high-strength parts can now be manufactured using powder metallurgy forging and hot isostatic pressing.

However, powder metallurgy technology has developed in recent years mainly because the automotive industry needs to produce large quantities of final or near-final products.

(2) Categories of Powder Metallurgy

① From the perspective of product forming methods, there are generally two types of powder metallurgy product forming: pressing and injection molding.

Press molding is the process of filling dry powder into a mold relying on gravity and forming it through external pressure. There are many types, and in actual industrial applications, press forming is widely used. Warm pressing, cold closed steel mold pressing, cold isostatic pressing, and hot isostatic pressing all belong to press molding.

Injection molding is the process of injecting a fine powder mixed with a large amount of thermoplastic binder into a mold.

② From the perspective of matrix materials, powder metallurgy is roughly divided into iron-based, copper-based, aluminum-based, stainless steel, magnetic materials, friction materials, magnetic steel, hard alloys, etc. However, this distinction is relatively coarse, as adding different metals, non-metals, and other additives to the matrix materials can achieve different effects, which need to be determined based on different performance requirements.

(3) Advantages of the Powder Metallurgy Process

- It is possible to produce workpieces with colors that change continuously or to combine two or more materials that are difficult to dissolve, which cannot be achieved with conventional production methods.

- The pressed blank that can be compressed to the final size has a high surface finish, requiring very little subsequent processing and adjustment, which can greatly save metal and cutting tools, reducing product costs.

- During the production process, the materials do not melt, so there is no fear of impurities brought in by crucibles and reducing agents, and sintering is generally carried out in a vacuum and reducing atmosphere, which is not afraid of oxidation and will not contaminate the materials, allowing for the production of high-purity materials.

- Can ensure the correctness and uniformity of the material composition ratio.

- Powder metallurgy is suitable for producing a large quantity of products with the same shape, significantly improving production efficiency, shortening production cycles, and greatly reducing production costs.

2. The Process of Producing Tungsten Steel Jewelry Using Powder Metallurgy Technology

2.1 Preparation of Raw Material Powder

(1) Requirements for the Powder

In the powder metallurgy production process, the pressed products must have sufficient mechanical strength so that cracks do not occur during spraying, pressing treatment, and transfer to the sintering furnace. Mechanical strength results from cold welding between individual powder particles but is mainly due to the mutual mechanical bonding between the particles. Therefore, there are certain requirements for the size and shape of the powder; when the powder is too coarse, it adversely affects the green strength of the blank, making it easier to produce cracks when removing the blanks from the die. Fine powders have more contact points and are more ideal than coarse particle powders, while irregularly shaped powders bond less well, so spherical particles should be prioritized.

(2) Powder Preparation Method

The existing milling methods can be broadly divided into two categories: mechanical methods and physicochemical methods. Mechanical methods can be further divided into mechanical crushing methods and atomization methods; physicochemical methods are divided into electrochemical corrosion methods, reduction methods, chemical methods, reduction-chemical methods, gas phase deposition methods, liquid phase deposition methods, and electrolysis methods.

The atomization method is the most widely used, particularly suitable for producing alloy powders. Its basic method involves high-pressure gas or water flow to strike fine metal liquid streams into very fine droplets, solidifying solid particles in the atomization chamber. Atomization can be divided into gas atomization and water atomization. Gas atomization has a relatively slow solidification rate, and the surface of the droplets tends to form spherical particles due to surface tension. The solidification rate of the water atomization method is much faster than that of the gas atomization method, and the time is also much shorter, so the effect of surface tension is not exerted, making it easier to form irregular particles. The size of atomized powders is uneven, so the powders need to be sieved to achieve uniform and fine sizes.

In recent years, research has shown that the refinement of WC grains can significantly improve the performance of alloys. Ultra-fine grain tungsten steel has high hardness, good wear resistance, and very high strength and toughness. Currently, the main preparation methods for ultra-fine WC powder include the fixed reaction method, in-situ carburization reduction method, mechanical alloying method, and spray drying—fluidized bed method, among others.

(3) Powder Preparation Process Parameters

The higher the melting temperature, the greater the pressure of the spray atomization and the finer the powder. The average particle size of the powder obtained after atomization is 45㎛, 50% of the powder, smaller than the average size.

(4) Storage of Powder

Powder exposed to air for some time will absorb moisture or gas, which may result in cracks in the powder metallurgy blanks during rolling. Therefore, the powder should undergo vacuum heat treatment, and the process parameters can refer to the temperature of 180℃, with the vacuum degree being one millibar (1bar=105Pa). The powder is treated under vacuum and then vibrated to ensure uniform distribution, and then it is bagged and sealed according to the powder’s color category.

2.2 Mixing Powder

Powders in powder metallurgy can be divided into elemental or pre-alloyed metal powders. Elemental powders consist of single metal elements and can be used alone or mixed with other elemental powders to form an alloy. Pre-alloyed metal powders are alloyed during powder manufacturing, so each powder particle contains the same nominal composition. Tungsten carbide materials are generally produced using pre-alloyed metal powders.

The mixed powder is a uniform mixture of the main components, such as tungsten carbide powder, chromium carbide powder, graphite powder, nickel powder, and additives. Mold lubricant is a typical additive that can reduce the force required to eject defective finished products from the mold. Adding graphite powder provides carbon for the reduction of oxides, achieving the final carbon content of the sintered product.

After mixing the powder, place it in a dedicated mold for pressing. The design of the mold (and the pressed parts) should take into account both the powder’s flow characteristics and the mold’s pressing effect on the powder.

Although the metal powder is spherical, it does not flow according to fluid mechanics principles. This is because there is friction between the powder particles and the mold. Therefore, the design of the components should ensure that the powder can be properly distributed in the mold cavity. In addition, the lateral flow of the metal powder is also limited, which restricts the structural shapes that can be produced.

2.3 Molding and Pressing

Forming aims to produce a compact with a specific shape and size, ensuring a certain density and strength.

The molding methods are basically divided into pressure molding and non-pressure molding. Pressure molding is more common, and the most widely used method in pressure molding is compression molding.

(1) Mold

Molding first requires creating a corresponding mold based on the shape and size of the workpiece. Since very high pressure is used in powder pressing molding, there is significant friction between the metal powder and the mold wall. It is essential to ensure the quality and performance of the mold, meeting the requirements for precision, surface smoothness, and wear resistance. The mold structure design should facilitate the easy and smooth removal of blanks from the mold.

(2) Molding Process and Key Operation Points

The tungsten carbide powder’s operating parameters should be followed during pressing. Based on the characteristics of the jewelry piece, such as size and weight, preparatory work should be done before pressing, adjusting the position of the lower plunger to ensure the weight of the blank meets the requirements and adjusting the pressing pressure to ensure the height and density of the blank meet the requirements. After adjustments are completed, the mold should be fixed to the press plunger, and the powder is fed from the feed pipe into the vibrator and then sent into the mold cavity.

After the preparation work is completed, the first step of the pressing process is to place the control quantity of powder into a precisely sized die, with a die volume approximately 2.5 times that of the finished product. The powder is pressed by punches moving simultaneously up and down with pressure of 345~620MPa, and the pressed components are called “raw blanks.” The raw blanks are removed from the mold, and the process of refilling and compacting the powder is repeated. The entire cycle of forming and pressing takes about 6~10s. Therefore, the production speed can reach 600Pcs/h, and the efficiency is very high.

(3) Considerations for Molding and Pressing

When the equipment and operating process parameters are stable, the quality of the pressed blank is very stable, and the weight and dimensional consistency of batch products are good. However, if the process parameters are inappropriate, if there are inappropriate parts, and if there are quality issues with pressing, they are easy to have. Therefore, attention should be paid to the following matters during operation.

- The volume of the mold cavity determines the amount of powder loaded, which directly affects the weight of the blanks.

- The density of the blank is closely related to the pressing pressure. As the pressing pressure increases, the density increases, which is beneficial for obtaining dense workpieces with fewer pores. However, the pressing pressure is too high. In that case, the friction between the powder particles and the mold wall will gradually damage the mold, affecting the precision and quality of the blank and having a certain impact on the lifespan of the mold and punch.

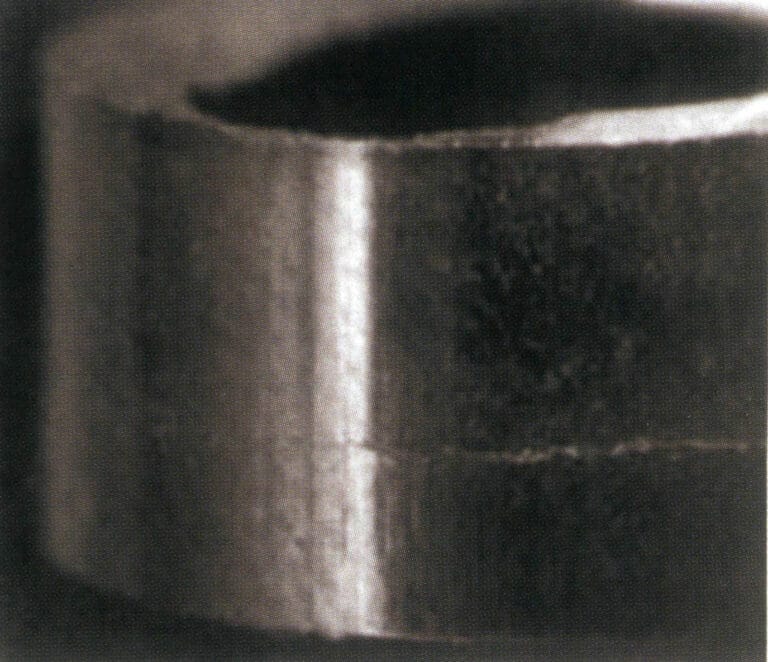

- The friction between the powder and the mold wall also affects the surface finish of the pressed part, increases the difficulty of removing blanks from the mold, and makes the blank prone to cracking. After removing the blank, residual internal stress may also lead to cracking (Figure 6-4).

2.4 Blanks Sintering

The pressed material, after forming, achieves the required final physical and mechanical properties through sintering, a key process in powder metallurgy. During the sintering process, atoms move across the surface of the powder particles to the contact points formed during the pressing process. As the sintering time increases, the contact points grow, and the powder particles bond into a solid mass containing various sizes and shapes of pores. Sintering transforms the mechanical bonding between the powder particles into metallurgical bonding. Therefore, the mechanical properties of the final product can rival those of cast or forged products with the same chemical composition.

(1) Types of Sintering

According to the reactions involved in the sintering process, sintering is divided into single-component sintering and multi-component sintering. According to the state of the bonding phase during sintering, it is further divided into solid-phase sintering and liquid-phase sintering. In addition to ordinary sintering, there are special sintering processes such as loose sintering, infiltration, and hot pressing.

The sintering temperature is lower than the melting point of the metals and alloys used for the solid-phase sintering of single-component and multi-component systems. It is achieved through high-temperature heat treatment, which causes the powder particles to bond and densify the blank, resulting from solid-state diffusion without melting. The energy for diffusion is provided by thermal energy; therefore, a higher sintering temperature can lead to stronger bonding and higher density. For the liquid-phase sintering of multi-component systems, the sintering temperature is generally lower than the melting point of the refractory components and higher than the melting point of the easily melted components.

Due to the presence of some easily oxidizable elements in the composition of tungsten steel, sintering needs to be carried out under a controlled atmosphere, and a reducing atmosphere composed of 95%N2+5%H2 can be used.

(2) Requirements for the Sintering Furnace

Certain requirements for the sintering furnace are specified, such as a certain output, the ability to continuously sinter for more than 24 hours, the ability to stably reach the required sintering temperature, the allowance for the use of a reducing atmosphere, and the presence of devices for conveniently quenching workpieces.

These requirements can be met when using a rotary furnace. The furnace is divided into sections, and each section can hold a certain number of workpieces in refractory containers. The furnace rotates at regular intervals, which allows for periodic loading and unloading of blanks and ensures good temperature uniformity.

When the required sintering time is reached, the sintering process ends, and post-processing can be carried out after the blanks cool down.

2.5 Common Defects of Tungsten Steel Blanks

High-quality pressed blanks are the foundation for ensuring the quality of tungsten alloy jewelry. Due to the particularity of the production process, quality issues inevitably arise during pressing production. The following lists some typical causes of defects in blanks and improvement measures.

(1) Local Density Deviation

- The intermediate density is too low. The causes include excessive side area, rough mold wall, poor lubrication of the mold wall, and poor powder compressibility. Improvement measures include switching to bidirectional friction pressing, reducing the roughness of the mold wall, and adding lubricants to the mold wall or the powder.

- One end has a too-low density. The causes include a large length-to-diameter or length-to-thickness ratio, a rough mold wall, poor lubrication of the mold wall, and poor compressibility of the powder material. Improvement measures include switching to bidirectional pressing, reducing the roughness of the mold wall, and adding lubricants to the mold wall or the powder material.

- High or low density. The causes include improper compensation for the powder. Improvement measures include adjusting the amount of compensation powder.

- The density is low in thin-walled areas. The reasons for this include the local wall thickness ratio being too large and unidirectional pressing not being suitable. Improvement measures include adopting bidirectional pressing, reducing mold wall roughness, and adding additives to local areas of the mold wall.

(2) Crack

- Cracks at the corner. The causes include improper powder filling compensation, poor powder compressibility, and incorrect demolding method. Improvement measures include adjusting the compensation of powder filling, improving the compressibility of the powder, and using the correct demolding method; for external products, a pressure sleeve should be used, and the flange should be de-molded first with the pressure sleeve.

- Side cracking. The causes include the inner hole of the female mold decreasing in size along the demolding direction. For example, in processing, the forming part has been severely worn, and there are burrs at the outlet; the graphite powder in the raw material is segregated and layered; the upper and lower surfaces of the press are uneven, or the verticality and parallelism of the mold exceed the standard; poor powder compressibility. Improvement measures include machining a demolding taper along the demolding direction of the female mold, adding some lubricant to the raw material to avoid graphite segregation, improving the flatness of the press and mold, and improving the compressibility of the raw material.

- Diagonal cracks. The causes include poor mold rigidity, excessive pressing pressure, and poor powder pressing performance. Improvement measures include increasing the wall thickness of the female mold, switching to a circular mold sleeve, improving the powder pressing performance, and reducing the pressing pressure (to achieve the same density).

(3) Wrinkling

- Wrinkling at the inner corner of the platform. The causes include the large hole core rod being pressed down too early, the end platform already being formed, and when the thin-walled sleeve continues to be pressed, the powder flow breaks through the already formed area and reshapes it. Repeated cycles can lead to wrinkling. Improvement measures include increasing the final pressing amount of the large hole core rod, appropriately reducing the density of the thin-walled area, and appropriately reducing the radius at the corners.

- Outer spherical wrinkling. The causes include the already formed spherical surface during the pressing process being continuously broken by the flowing powder and constantly reformed as a result. Improvement measures include appropriately reducing the pressing density, using powders with a larger loose bulk density, final rolling to eliminate, and switching to elastic molding.

- Overpressure wrinkling. The causes include excessive local unit pressure, crushing the surface of the formed part, losing plasticity, and being unable to reshape during further pressing. Improvement measures include reasonably compensating for powder filling to avoid local overpressure and improving the powder pressing performance.

- Sharp edges removing. The causes include uneven density, low local density, improper demolding, such as not being straight during demolding, unreasonable mold structure, or bouncing during demolding, and storage and handling causing damage. Improvement measures include improving the pressing method to avoid low local density, improving demolding conditions, and being careful during operation.

- Localized peeling on the side. The causes include gaps at the seams of the assembled mold and steps at the seams of the assembled mold, which inevitably lead to localized peeling during demolding (i.e., the diameter of the sphere is greater than that of the column or the sphere and column are not concentric). Improvement measures include: the assembly of the mold should be seamless; there should only be steps at the seams that do not affect demolding (i.e., the diameter of the spherical part in the figure can be slightly smaller but not larger, and the sphere and column must be concentric).

(4) Surface Scratches

The causes are high roughness of the mold cavity surface or low hardness, mold wall forming nodules, and local areas of the mold cavity surface being gnawed or scratched. Improvement measures include increasing the hardness of the mold wall, reducing roughness, eliminating nodules, and enhancing lubrication.

(5) Size Deviation

Excessive mold wear and unreasonable process parameter selection are the reasons for this occurrence. Improvement measures include using hard alloy molds and adjusting process parameters.

(6) Excessive Eccentricity

The reasons for the occurrence are poor alignment of the mold installation, uneven powder filling, excessive mold gap, and short guiding section of the mold punch. Improvement measures include ensuring good mold alignment, using vibration or suction-type powder filling, reasonably selecting the gap, and increasing the guiding part of the mold punch.

2.6 Grinding and Polishing of Tungsten Steel Jewelry

Tungsten steel materials have high hardness, great brittleness, and low thermal conductivity, which makes grinding jewelry very difficult, especially for tungsten steel jewelry with large grinding allowances. High hardness requires a large grinding pressure, while a low thermal conductivity does not allow for excessive grinding heat, and high brittleness leads to a greater tendency for grinding cracks. Therefore, when sharpening tungsten steel jewelry, the grinding wheel must have good self-sharpening properties, a reasonable grinding process, and good cooling to ensure better heat dissipation conditions and reduce the occurrence of grinding cracks. Generally, when grinding tungsten steel jewelry, if the temperature exceeds 600℃, the surface layer of the jewelry will undergo oxidation discoloration, resulting in varying degrees of grinding burns. It can easily cause cracks in the tungsten steel jewelry in severe cases. These cracks are usually very small, and the grinding surface near the cracks often shows colors of different oxidation indices, such as blue, purple, brown, and yellow. When the crack is broken along the crack, there are often severe burn marks at the fracture of the crack, and the entire crack cross-section is often distinctly defined from the fresh fracture due to the infiltration of grinding oil.

The surface grinding and polishing methods for tungsten steel jewelry mainly include mechanical and electrolytic grinding and polishing.

(1) Mechanical Grinding and Polishing

① Polishing and grinding machinery. The polishing and grinding of aluminum steel is very similar to gemstone processing, and the commonly used equipment includes the following four types.

Molding machine: This grid has circular and contoured shapes, featuring uniform dimensions and high precision.

Grinding equipment: There are several types of grinding tungsten steel to shape it, including wheel grinders, disc grinders, belt grinders, and roll grinders, depending on the grinding method and tools used. Among them, wheel grinders are mainly used for chamfering and shaping tungsten steel blank material; disc grinders are mainly used for flat grinding of blank material; belt grinders are mainly used for curved surface grinding; roll grinders are mainly used for grinding away the edges of blank materials to make them smooth.

Polishing equipment: Common polishing equipment includes drums, vibrating barrels, etc.

Drilling equipment: The commonly used drilling equipment includes ultrasonic and laser drilling machines.

② Grinding and polishing abrasives and tools. Tools are the most important cutting, grinding, and polishing instruments in tungsten processing. Depending on their role in processing, they can be divided into three main categories: cutting tools, grinding tools, and polishing tools. If classified according to the attachment relationship between the tools and abrasives, there are also free and bonded abrasive tools.

Due to the variety of types, models, and specifications of abrasives and tools, it is necessary to select the appropriate characteristic parameters for different tungsten steel accessories in order to achieve satisfactory results.

a. Abrasives for grinding tools. Many types of abrasives are available, and their selection is often directly related to the material properties of the workpiece being processed. Due to the high hardness of the material itself, superhard abrasives are generally selected for tungsten steel jewelry.

Traditional silicon carbide grinding wheels for grinding tungsten steel have gradually been eliminated due to their low grinding efficiency, high grinding force, poor self-sharpening, and high local surface temperatures in the grinding contact area (up to around 1100℃), which result in poor tool edge quality, rough surface finish, and high scrap rates. In contrast, synthetic diamond grinding wheels are widely used in the grinding of tungsten steel tools due to their high grinding efficiency, lower grinding force, good self-sharpening, sharp diamond edges that are not prone to pinning, and lower local surface temperatures in the grinding contact area (generally around 400℃). The varieties, codes, and application ranges of synthetic diamonds are shown in Table 6-3.

Table 6-3 Types of Synthetic Diamond, Codes and Application Scope (GB/T 23536-2009)

| Types and codes of synthetic diamonds | Scope of use | ||

|---|---|---|---|

| التنوع | الكود | الدقة | Recommended use |

| Narrow range | |||

| Abrasive grade | RVD | 35/40〜325/400 | Ceramic, resin bonded grinding tools; grinding tools, etc |

| MBD | Metal bond grinding tools, electro-plated products, etc | ||

| Cutting grade | SMD | 16/18〜70/80 | Saws, drilling tools, electro-plated products, etc |

| Adjustment grade | DMD | 30/35 | Trimming tools: single or multi-grain trimmers, etc |

| Micro powder | MPD | M0/0. 5〜M36/54 | Precision grinding, polishing tools, polycrystalline composite materials, etc |

In recent years, with the application of new materials, CBN (cubic boron nitride) grinding wheels have shown very good processing effects, and the finishing on CNC forming grinding machines, coordinate grinding machines, and CNC internal and external cylindrical grinding machines is better than that of other types of grinding wheels.

In grinding processing, it is important to dress the grinding wheel in a timely manner to maintain its sharpness. When the grinding wheel becomes dull, it will slide and squeeze on the workpiece surface, causing burns and reducing its strength.

b. Bonding agents for abrasives. Bonding agents are materials that bind many small abrasive particles together to form abrasives. Common bonding agents include two main categories: resin and metal. Different bonding agents have different characteristics and applications (Table 6-4).

Table 6-4 Types, Characteristics, and Application Scope of Binders

| Binder name | الكود | الخصائص | Scope of application |

|---|---|---|---|

| Resin binder | B | The grinding tool has good self-sharpening, is not easily clogged, generates little heat, is easy to dress, has good polishing properties, is wear-resistant, but has poor heat resistance and is not suitable for heavy load grinding. | Diamond grinding tools are used for the semi-finishing and finishing hard alloys, tools, and non-metals; cubic boron nitride tools are used for the semi-finishing and finishing high-speed steel, tool steel, stainless steel, and heat-resistant steel. |

| Metal binder (electro-plated nickel) | أنا | Strong bonding force, sharp cutting edge, high processing efficiency, but limited by the coating, thin working layer, short service life | It is mainly used for glass processing and processing of ferrite magnetic materials. It has good precision and is used for semi-fine grinding, fine grinding, and shaping grinding. It can also be used to manufacture ultra-thin and special-shaped opening grinding tools and shaping grinding wheels. |

| Bronze binder | M | It has a strong bonding force, good wear resistance, low tool consumption, and can withstand larger loads. However, it has poor self-sharpening properties and can heat up and clog if used improperly. | Diamond tools are used for cutting, rough grinding, fine grinding, and shaping glass, ceramics, and gemstones; cubic boron nitride tools are used for grinding materials such as alloy steel. |

c. Grit of the abrasive. The grit of the abrasive is closely related to grinding efficiency, precision, etc. The principle for selecting grit is to choose coarser grit as much as possible while meeting the surface roughness requirements of the workpiece to improve grinding efficiency. Generally, the corresponding relationship between abrasive grit and workpiece surface roughness is shown in Table 6-5.

Table 6-5 Correspondence between Tool Grit Size and Workpiece Surface Roughness

| Abrasive particle size code | 70/80〜 100/120 | 100/120〜 140/170 | 140/170〜 230/270 | 270/325〜 10/20 | 8/12 〜 2.5/5 | 2.5/5〜 0/2 |

|---|---|---|---|---|---|---|

| Workpiece surface roughness Ra/㎛ | 3. 2 〜 0. 8 | 0.8 〜0.4 | 0.4 〜0.2 | 0. 2 ~ 0. 1 | 0. 1 ~ 0.05 | 0.05 〜 0.025 |

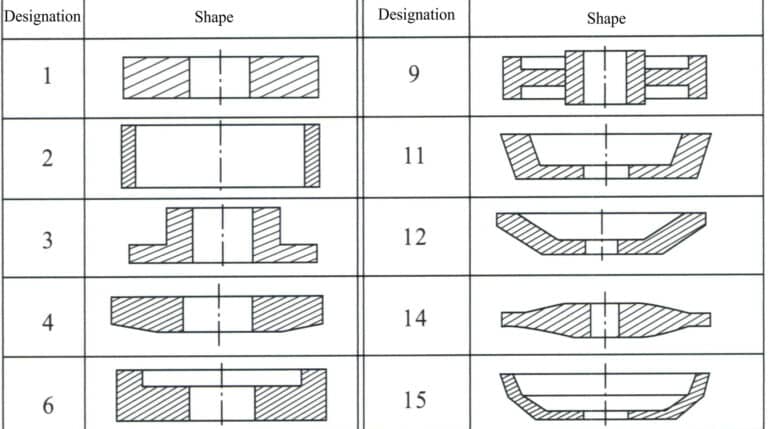

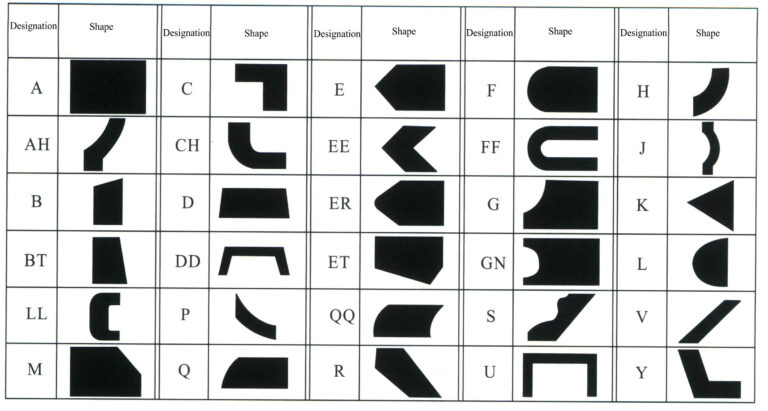

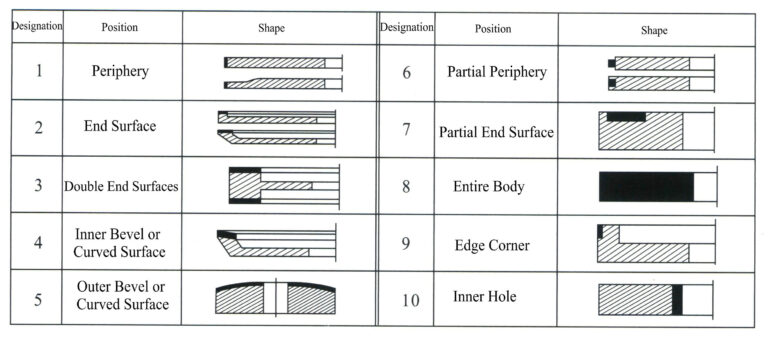

d. Tool shape. The tool shape mainly involves the substrate’s basic shape, the abrasive layer’s cross-sectional shape, and the abrasive layer’s position on the substrate. The national standard GB/T6409.1-94 (referencing ISO 6104-79) specifies the tool marking method to facilitate standardization. The tool marking consists of shape code + basic dimensions + abrasive code + abrasive particle size code + binder code + concentration code. Among these, the shape code indicates the basic shape of the substrate and the cross-sectional shape of the grinding layer, as well as the positional relationship between the two (Figures 6-5 to 6-7); the basic dimensions represent the basic dimensions of the substrate and the grinding layer; the abrasive code indicates the variety code for synthetic diamond or cubic boron nitride; the particle size code indicates the code for the coarseness of the abrasive; the binder code indicates the category code of the binder, with resin—B, metal—M, ceramic—V; the concentration code indicates the code for the ratio of abrasive in the abrasive layer. For example, tool marking: 1A14 100×25×127×10 CBN 100/120 B 100.

③ Auxiliary materials. In the processing of tungsten steel, in addition to various abrasives and grinding tools, various auxiliary materials are also needed, including grinding fluids, cooling fluids, bonding materials, cleaning materials, etc.

- Tungsten steel grinding fluid. Tungsten steel is a hard and brittle material. To reduce the wear of the abrasive medium during grinding and polishing and to prevent cracking of the workpiece, a series of efficient grinding fluids have been developed in the industry. They are particularly suitable for tungsten steel and other cobalt-containing processing materials. During the processing, they ensure that the cobalt in the workpiece material does not dissolve into the grinding fluid. The processed workpiece can maintain its original bending strength and fracture toughness to the maximum extent without changing its hardness. They can be used with various grinding wheels or grinding particles on the workpiece surface, and they are suitable for centerless grinding, external cylindrical grinding, grinding discs, and other processes. They feature fast chip deposition and no foaming and will not produce residues on machinery and parts.

- Coolant. Commonly used coolants include water, quinone oil, and emulsions. Choosing the right coolant is crucial. Proper use of cooling and lubricating fluids plays three major roles: cooling, washing, and lubrication while keeping the cooling lubricant clean, thus controlling grinding heat within an allowable range to prevent thermal deformation of the workpiece. Improving cooling conditions during grinding, such as using oil-immersed grinding wheels or internal cooling grinding wheels, is important. Introducing the cutting fluid into the center of the grinding wheel allows the cutting fluid to directly enter the grinding area, providing effective cooling and preventing burns on the workpiece surface. Therefore, the proper use and maintenance of grinding fluids are essential during the grinding process.

- Bonding material. Mainly used to bond tungsten steel to the operating rod for processing.

- Cleaning materials. These are mainly used to clean oil stains, dust, and other contaminants from adhesive and tungsten steel surfaces.

④ Grinding operation process. When tungsten steel jewelry is being ground, improper operation or inappropriate selection of grinding wheels can easily lead to excessive grinding temperatures, causing the alloy surface to overheat or reducing its toughness and increasing brittleness, affecting the quality of tungsten steel products. Establishing a reasonable grinding process is a prerequisite, as it is the foundation for ensuring the grinding processing of tungsten steel products. It is important to reasonably select the grinding amount, using a fine grinding method with a smaller radial feed rate or even precision grinding. For example, appropriately reducing the radial feed rate and wheel speed while increasing the axial feed rate can reduce the contact area between the wheel and the workpiece, improving heat dissipation conditions and thus effectively controlling the increase in surface temperature.

(2) Electrolytic Grinding Processing

In the past, the mechanical grinding and polishing of tungsten steel almost remained at the level of mechanical processing methods. This method involves complex equipment and requires processes such as grinding with diamond wheels→manual grinding with emery paper→ manual grinding with fine cotton sand, which are complicated and time-consuming. Not only is the efficiency low and the cost high, but a greater drawback is that repeated mechanical grinding can easily generate stress and cracks on the surface and inside the alloy, reducing its lifespan and even causing the alloy to become brittle and damaged. Electrolytic grinding processing utilizes the combined effects of electrolytic processing and mechanical grinding to process hard alloys, with electrolytic processing playing a major role, accounting for about 80%~90%, while mechanical grinding only accounts for 10%~20%. The production efficiency is 4~8 times higher than that of general mechanical grinding. At the same time, it is easy to change the electrical parameters, merging the rough and fine processes into one, shortening the production cycle and reducing processing costs, making it a promising method for processing tungsten steel.

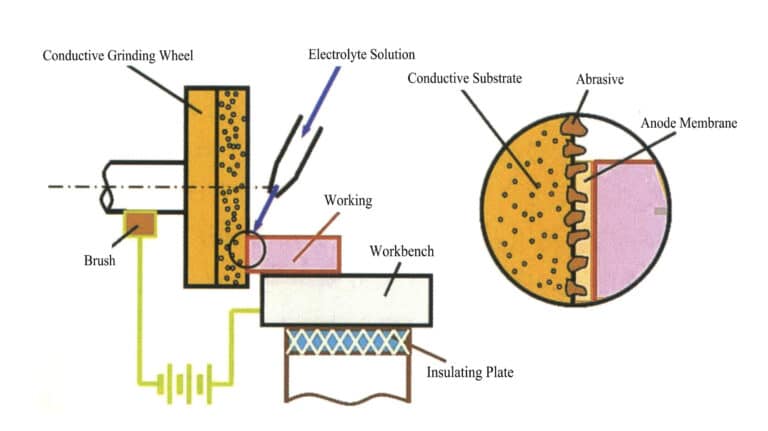

① Structure and principle. Electrolytic grinding mainly consists of three parts: a DC power supply, a machine tool, and a hydraulic system, as shown in Figures 6-8.

During electrolysis grinding, the tungsten steel workpiece is connected to the positive terminal of a DC power supply, while the diamond conductive grinding wheel is connected to the negative terminal. Both maintain a certain contact pressure, keeping a specific electrolytic gap with the protruding abrasives (diamonds) on the wheel surface, and an electrolyte is supplied to the gap. When the power is turned on, an electrochemical reaction occurs on the workpiece surface. The hard alloy is electrolyzed, and a very thin oxide film (electrolytic film) is formed on its surface, which has a hardness far lower than the hard alloy itself. This oxide film is continuously scraped off by the high-speed rotating diamond grinding wheel and carried away with the electrolyte. This exposes a new workpiece surface, continuing the electrolysis reaction. The electrolysis and the removal of the oxide film alternate, allowing the tungsten steel to be continuously processed to form a smooth surface and achieve a certain dimensional accuracy.

When selecting electrochemical equipment, the grinding machine structure must be sufficiently rigid to maintain accuracy between the grinding wheel and the workpiece even under high bending stress. The machine tool requires some corrosion-resistant auxiliary equipment for pressurizing and filtering the electrolyte. Control devices, fixtures, and mechanical and electrical systems should be made of suitable materials or coated to operate in a salt spray environment. Electrolytic grinding wheels with diamond abrasive conductive wheels can conduct electricity. At the same time, non-conductive abrasive wheels can also be used, but their performance is not as good as that of diamonds. The material for the electrolyte nozzle is generally made of heat-resistant acrylic or other equivalent insulating materials. Workpiece fixtures are made of copper or copper alloy materials. The design should ensure that the parts with cathode and anode polarity are insulated from each other during electrolytic grinding to ensure the machine tool is operating normally.

② Grinding electrolyte and electrolytic grinding wheel. Electrolytic grinding is based on electrochemical dissolution. The choice of electrolyte significantly impacts the productivity, processing accuracy, and surface quality of electrolytic grinding. The chemical substances used to prepare the electrolyte include sodium nitrite, sodium nitrate, sodium dihydrogen phosphate, sodium chloride, sodium borate, potassium chromate, etc. For example, 6.3% sodium nitrite, 0.3% sodium nitrate, 2% sodium dihydrogen phosphate, and 1.4% sodium borate, with pH value controlled at 8~9.

Electrolytic grinding of hard alloys generally uses diamond conductive grinding wheels due to the regular shape of diamond abrasives, high hardness, ability to maintain a uniform electrolytic gap for a long time, and high productivity, allowing for separate mechanical grinding during fine grinding. Diamond electrolytic grinding wheels can be divided into metal-bonded and electro-plated diamond grinding wheels. The former is used for electrolytic grinding of tungsten steel’s flat surfaces and inner and outer circles; the latter is used for electrolytic shaping grinding of large quantities of workpieces with a single shape and inner circle grinding of small holes.

③ Grinding process parameters. In the electrochemical grinding process, current density is the main factor determining productivity, which increases with electrochemical density. However, if the current density is too high or too low, it will reduce processing accuracy and surface quality. In actual production, it is not advisable to increase the voltage without limit, as excessive voltage can cause spark discharge, affecting the surface quality of the workpiece.

When electrochemical grinding tungsten steel, the productivity is highest at a current density of 110A/cm2, the actual current density used is 15~60A/cm2, and the voltage is 7~10V. The current during rough grinding is 20~30A/cm2, and during fine grinding, it is 5~6A/cm2.

At a certain voltage, a small processing gap can achieve a higher current density, improve productivity, and achieve a smooth and precise processing surface. However, if the gap is too small, the electrolyte is difficult to introduce or distribute evenly, which can easily lead to spark discharge and accelerate the wear of the grinding wheel. The generally used processing gap is 0.025~0.05mm.

As the grinding pressure increases, the productivity also increases. With the continuous increase in pressure, the electrolytic gap decreases, making it easy to produce spark discharge. Conversely, if the grinding pressure is too low, the oxide film removal is insufficient, decreasing processing efficiency and surface quality. Therefore, the grinding pressure should be based on the principle of not producing spark discharge and being able to fully scrape off the oxide film. Generally, a grinding pressure of 0.2~0.5MPa is recommended.

The contact area increases, allowing the DC power supply to automatically input a larger current, thereby improving productivity while the surface quality remains good. Therefore, during electrolytic grinding, efforts should be made to maintain the maximum contact area between the grinding wheel and the workpiece.

Increasing the grinding wheel speed can ensure a sufficient supply of electrolytes in the electrolytic gap, alternating quickly while enhancing the mechanical grinding effect, thus improving productivity. However, it should not be too high. The general grinding wheel linear speed is 1200~2100 m/min.

The electrolyte flow should ensure it enters the electrolysis gap sufficiently and evenly. Generally, the electrolyte flow for vertical electrolysis flat grinding machines is 5~15L/min, and that for internal and external circular electrolysis grinding machines is 1~6L/min. Installing the electrolyte nozzle is also important, as it helps limit the electrolysis action to the processing gap between the grinding wheel and the workpiece. The nozzle must be securely installed close to the outer surface of the grinding wheel and equipped with an air scraper so that the nozzle will break the air layer at the outer edge of the rotating grinding wheel.